-

砷是煤中普遍存在、毒性较强且易挥发的痕量元素之一,在煤燃烧过程中,砷可随烟气被释放进入环境导致污染,是重要的人为大气砷排放源[1-4]。烟气中的砷除一部分以气态形式存在,大部分可在灰尘等颗粒物中富集[5-10]。无论是气态还是颗粒态砷最终均进入环境并发生迁移转化[11-12],对人体构成健康风险[13-17]。

将烟气砷污染控制技术按实施位置分为燃烧前、燃烧中和燃烧后三类控制技术[18]。燃烧前控制技术的关键是采用物理或化学前处理方法减少煤中的砷含量。煤中砷酸盐和有机砷较少,黄铁矿形态砷居多[19]。连续化学浸提法分析表明,砷以硫化物结合态为主,其次为有机物结合态,其它形态砷含量与煤种相关[20]。燃烧中砷污染控制技术的核心是通过混煤燃烧、添加化学药剂将挥发性强的气态砷转化为不易挥发的砷酸盐等,然后与粉煤灰发生凝并或被吸附而被除尘器捕集[21-22],以达到炉膛出口烟气砷含量降低的目标。燃烧后脱除主要针对末端烟气中的砷,通过吸附剂对其进行物理、化学吸附,实现气态砷在吸附剂表面的固化和稳定化,从而减少烟气中的气态砷含量。

本文综述了近年来烟气砷污染控制领域的主要研究进展,按燃烧前、燃烧中和燃烧后三类控制技术展开论述[18],对比分析了不同控制技术的原理、效果和优缺点。

-

燃煤烟气中的砷来源于煤炭,煤中砷含量与地质形成过程密切相关。因此,不同国家和地区燃煤中砷含量差异明显,不同煤种砷含量也不相同。表1至表2分别列出了不同国家、地区和煤种中砷的含量[8, 15, 23-26]。世界上煤中砷平均含量为8.3 mg·kg−1。我国煤中砷平均含量为3.18 mg·kg−1,略低于世界平均水平。我国燃煤发电仍然是最主要的能源利用方式,2019年我国燃煤机组发电量为50465 GWh[27],占总发电量约69%。据统计,2020年我国煤炭产量为39亿t[28-29],其中45%以上的煤炭被用于燃煤发电[8].

煤中砷以不同结合形态存在。绝大部分有机结合态砷可被燃烧释放并发生形态转化,粉煤灰中几乎检测不到有机结合态砷;燃烧温度越高,煤中残渣态砷越趋于向可交换态与酸溶态转化,粉煤灰中残渣态比例降低,气态砷所占比例升高[34-35]。热力学平衡计算表明,在900—1200 K氧化气氛条件下,砷主要以As2O3(g)存在[34];煤燃烧后,气态砷占总砷含量的24.5%,大多数砷吸附在颗粒物上[36]。部分不能被脱除的颗粒态、气态砷仍通过末端烟气排放进入大气[8, 37-40]。2003—2006年,我国工业砷排放逐年增加,2006年达到了902.95 t,其中燃煤电厂砷排放量达到了522.13 t,占总排放量半数以上[8]。平均每发电1 MWh将产生大气砷排放1.36—9.07 mg[36]。2000—2006年,燃煤电厂大气砷排放量由354.01 t逐步上升至615.70 t[38]。2020年中国燃煤电厂的大气砷排放量为216—257 t[38]。据统计,我国部分地区大气砷平均浓度超过了《国家环境空气质量标准》和世界卫生组织规定的参考值6.0 ng·m−3和6.6 ng·m−3[41]。燃煤电厂持续产生的大气砷排放不容忽视。此外,烟气砷污染控制还可以减缓SCR催化剂中毒[42-43],降低电厂的运行成本。

-

较早用于燃烧前砷控制的技术是通过煤洗选去除矸石进而达到降低砷含量的目的[44-45]。根据水溶性强弱,煤中砷可分为硫化物态(36%)、有机结合态(26%)、砷酸盐(17%)、硅酸盐(16%)、水溶解态与可交换态(5%)[46]。根据砷元素在煤中的主要赋存状态与浸出特征,黄铁矿形态的砷含量较高[19, 47]。煤矸石中含有大量的黄铁矿[48-51],洗选煤技术通过去除煤矸石实现有毒元素协同脱除[52-53]。洗选煤技术可分为湿法洗选煤技术与干法洗选煤技术[45]。干法选煤技术在空气中进行选煤,利用煤与矸石的物理性质差别,通过外力,如气流、振动、摇动与它们组合作用进行筛选,比如风选、跳汰选、电磁选和空气重介质流化床选煤等[44]。湿法选煤技术用液态流体作为分选介质,煤矸石密度比煤大,经过流体时,煤矸石被截留后与煤分离[45],同时一些有毒元素被协同脱除。湿法选煤包括重介质法与浮选法等[54]。湿法洗选是我国现行的主流技术。王文峰等[52]的研究表明,基于重介质的物理洗选煤的砷平均脱除率为62.1%,最低为42.5%,最高为84.3%。表3中总结了一些文献中洗选煤技术的砷脱除效果,部分文献研究发现,洗选煤技术不同程度上降低了煤中的砷含量。

脱除率主要与砷赋存状态密切相关。但也受煤级、粒度以及洗选工艺影响,因此不同样品在不同的洗选工艺中差异较大。褐煤与有机砷含量较高的煤无法通过洗选脱砷,甚至发生严重的砷富集现象。王明仕等[55]的研究中有4个煤样洗选后砷发生富集,它们的平均富集率为82.4%。这是因为煤中的硫与砷具有很强的相关性,但部分煤中硫可能以有机硫或细分散的矿物存在[46, 56],导致砷与硫的脱洗率为负。洗选煤的砷脱除效率还与煤的总砷含量与煤粉粒度有关。研究发现,煤中砷含量为0—0.55 mg·kg−1时,砷主要以有机结合态为主,溶解性差、密度小,洗选过程可表现出一定程度的富集;含量为5.55—8.00 mg·kg−1时,煤中的硫化物态砷含量最高,平均脱除率为67.30%;含量大于8.00 mg·kg−1时平均脱除率为49.82%[46]。此外,有研究发现精末、精小粒、精中粒、精大粒洗选后砷脱除率表现为先变高后降低的趋势,表明它们的脱除程度在精中粒中相对较高[57]。

洗选煤技术降低了煤炭中所含的灰份和硫份,减少很多因燃煤产生的环境问题。通过洗选煤筛分出煤矸石同时将砷含量降低,但不同研究中砷洗选脱除效率相差较大,存在不确定性,脱除效率受到多种条件的影响。另外,洗选煤会产生大量高砷煤泥等废物[46, 52, 57-62],存在较高二次污染风险。

-

燃烧中砷污染控制技术是在煤燃烧过程中通过混煤、添加化学添加剂等方式,使其不易转化为气态砷或富集在细微飞灰颗粒上,而是以固态砷酸盐存在或吸附在粗飞灰颗粒上,从而与底灰飞灰等共同被APCDs捕集。研究证明,炉膛烟气中的As2O3(g)与CaO和CaCO3反应,生成以砷酸钙(Ca3(AsO4)2)、砷酸铁(FeAsO4)为代表的易团聚、热稳定性强、挥发性弱的化合物,减少气态砷释放[15, 63-65]。

-

混煤燃烧是一种洁净煤燃烧技术,混煤在一定程度上解决锅炉结渣问题,还能降低氮、硫氧化物与重金属的排放[66-67]。研究表明,Heshan烟煤与Huolinhe褐煤1:1混燃后,细颗粒物中的砷向粗颗粒物中转移,同时与Heshan烟煤燃烧后相比,PM10中砷降低了33%[66]。经分析,Huolinhe褐煤中含有较多矿物质,混煤燃烧降低了灰熔融温度,促进了铁、钙与铝硅酸盐的反应,抑制细颗粒物产生,而粗颗粒物中的砷更易被脱除。此外,煤中矿物质与砷相互反应产生砷酸盐,抑制砷的挥发。但有研究发现不同配比下,混煤中砷的挥发率均高于两种原煤砷挥发率的加权平均值,导致砷挥发率增加[66-69]。主要原因是褐煤中的高挥发分促进了混煤中的焦炭燃烧,进而加速了硫化物结合态砷分解生成气态砷,因此混煤的砷挥发特性更接近于单一褐煤[69]。目前混煤法进行砷脱除具有一定局限性,煤种、煤质以及矿物含量对脱除效果影响显著,应用范围较窄。

-

郭胜利等[65]通过改性碳酸钙混燃技术,实现了燃煤有毒元素有效控制。硫酸铝(Al2(SO4)3)改性碳酸钙与无烟煤混合燃烧,砷脱除效率达到46.15%。经分析,Al3+半径小于Ca2+,它与碳酸根中氧成键的能量更低。Al3+取代Ca2+的位置,形成点缺陷[70],碳酸钙晶体内部重新排列,Ca2+被活化后利用率增加。Zhao等[15]研究了氧化钙混燃技术,向煤粉中掺入0.3% wt. CaO,燃烧后,PM1中砷降低了56%,PM10中砷降低了6.8%。在该控制技术应用过程中,在900 ℃时主要发生化学吸附且产物为热稳定性很强的砷酸钙。研究发现,气态砷富集在PM1中,氧化钙加入后,大部分砷被吸附剂表面的活化阳离子捕获,气态砷含量明显降低,但炉内仍有部分氧化钙团聚成大于PM1的颗粒,并与气态砷发生反应,导致PM10中砷含量下降不明显。燃烧中砷污染控制不需要对现有APCDs进行改造也无需增加新设备,砷脱除成本低。

-

燃烧后烟气砷污染控制技术,是利用原有的空气污染控制设备与吸附剂将烟气砷固定并脱除,降低砷排放量。研究发现,APCDs对砷具有协同控制作用[71-75],包括选择性催化还原脱硝(SCR)、静电除尘器(ESP)、布袋除尘器(FF)与湿法烟气脱硫(WFGD),它们的砷脱除效果见表4。

2020年,燃煤电厂全部完成超低排放改造(ULE)[76]。某电厂改造后,空气污染控制设备(APCDs)对砷的协同脱除效率由约95%提高至约97%[77]。即使完成了ULE改造,2020年中国燃煤电厂的大气砷排放量仍达到216—257 t[38]。,SCR对砷的脱除效果差,ESP最好,WFGD次之。APCDs的砷平均脱除效率已经很高,但现有APCDs无法有效脱除气态砷,尤其是水溶性很低的As2O3(g),而它的毒性极大,加上电厂烟气排放量巨大,这部分砷对生态环境的影响不容忽视。因此燃烧后的烟气还需要添加额外的吸附剂将气态砷固定并脱除。

除尘器可有效捕集到Ca/Fe/Al的砷酸盐[3],其热稳定性强,沸点高不易挥发,环境化学性质较为稳定。因此,将As2O3(g)转化为稳定性强的砷酸盐可以实现气态砷的固化[15, 63-64, 76,78]。CaO、CaSiO3、Fe2O3、γ-Al2O3及其改性材料可以被用于吸附脱除烟气砷。按照文献中的吸附剂组成特点,将其区分为碳基、钙基、铁基、铝基吸附剂、复合金属吸附剂以及其他吸附剂。

-

常见的碳基吸附剂包括各种活性炭[36, 79-81]、石墨烯[82]、C60[83]和纳米碳管[84]等。碳基吸附剂具有比表面积大、孔容积大、孔隙率高等特点,因此具有很强的吸附能力[79-81]。Wu等[85]通过密度泛函理论(DFT)模拟了以六元碳环椅形、之字形吸附剂在分子水平上吸附As2O3(g)的过程,认为As2O3分子可以被水平或垂直形式吸附在碳原子表面,6种可能的吸附形式中吸附能最大为− 45.47 kJ·mol−1,最小为− 497.74 kJ·mol−1,这证明活性炭吸附剂与气态砷可发生化学吸附。在模拟烟气条件下,低浓度SO2降低了相邻碳吸附活性位点的静电势,促进了其对As2O3(g)的吸附。由于竞争吸附效应,SO2浓度较高时可抑制其对As2O3(g)的吸附。Charpenteau等[79]研究了商品活性炭、废旧轮胎热解活性炭和黑炭对气态砷的脱除作用,200 ℃时3种吸附剂的砷脱除效率分别为69%、50%和72%;400 ℃时分别为72%、51%和38%。可见不同碳基吸附剂在不同温度时的吸附效果存在明显差异。Marczak等[36]采用商品活性炭将烟煤燃烧烟气的砷浓度由146.2 μg·m−2降低至17.3 μg·m−2,脱除效率达到88.2%。López-Antón等[80]模拟了煤燃烧过程中砷和硒的挥发过程,并采用3种活性炭进行吸附实验,砷吸附容量分别为0.30 mg·g−1、0.35 mg·g−1和0.56 mg·g−1。提高活性炭的用量可以改善气态砷的吸附效果。Player等[81]通过提高活性炭的用量并优化吸附条件,最终实现99.94%的As2O3脱除效率。碳基吸附剂对烟气中气态砷具有较强的吸附效果,但选择性较差,易受烟气组分影响,应用成本相对较高,在实际应用中存在一定难度。另外,碳基吸附剂的热稳定性差,吸附效果受温度影响明显。一般地,超过400 ℃时,砷吸附效果会显著下降[81]。

-

钙基吸附剂主要包括氧化钙、碳酸钙、硫酸钙和硅酸钙等。钙基吸附剂对As2O3(g)有较好的脱除效果,可与As2O3(g)发生如下(1)—(7)反应[86-92]:

温度较低时钙基吸附剂与As2O3(g)发生物理吸附,类似反应(1),高温时则几乎为化学吸附。研究发现,450 ℃以下,CaO与As2O3以物理吸附为主,750 ℃以上发生化学吸附(反应2)[88]。As2O3(g)与CaO和CaCO3可发生反应(2)、(3)后生成砷酸钙Ca3(AsO4)2[86, 88-92],与CaSO4和CaSiO3反应产物为Ca2As2O7和Ca3(AsO4)2(反应4—7),600 ℃主要产物为单斜晶型的Ca3(AsO4)2,800—1000 ℃时逐步转化为菱面晶型[91],1000 ℃以上时生成的Ca2As2O7则再次分解为Ca3(AsO4)2(反应8),因此CaSO4或CaSiO3与As2O3(g)的最终产物同样也为Ca3(AsO4)2[72]。

从反应(2)—(7)可以看出,除CaSO4外,CaO、CaCO3和CaSiO3与As2O3反应均有O2参与,因此O2可以促进砷的化学吸附[86-92]。As2O3吸附转化过程中CaO晶体表面的晶格氧与表面吸附O2同时对As2O3起到氧化作用[88],促进砷的脱除。此外,研究表明CO2也可促进CaO对砷的脱除效果,但具体机理还需要进一步研究[91]。研究显示,在1300 ℃以下CaO和CaSiO3对砷的吸附容量随温度升高而升高[87, 89-90]。然而,CaSO4的吸附容量却随温度升高而降低。高浓度SO2(5.721 g·m−3)显著抑制了CaO对As2O3的吸附作用,但900 ℃以上时,CaO与SO2反应生成了CaSO4,同样对As2O3(g)具有一定吸附能力,减弱了SO2的抑制效果[88],见化学反应(4)和(5)。SO2浓度较低时(2.002 g·m−3)CaO的吸附容量几乎不受影响[91]。NO对CaO脱除As2O3(g)的影响较小[87, 90]。表5中列出了不同温度与时间下的钙基吸附剂的吸附效果。钙基吸附剂适于高温烟气或混燃过程中气态砷的产生抑制和吸附脱除,在价格成本方面表现出优势。

-

Fu等[93]研究发现富砷烟煤燃烧过程中,含铁矿物在砷捕获和形态转化过程中发挥着关键作用。鉴于此,将Fe2O3、Fe3O4或含铁矿物及氧化物称为铁基吸附剂。研究表明,Fe2O3的表面晶格氧将As2O3(g)氧化为As2O5(s),晶格氧可以通过化学吸附O2再生,且As2O5(s)与Fe2O3进一步反应生成砷酸铁(FeAsO4)[80, 92, 94]。DFT研究结果也表明,As2O3(g)可在Fe2O3的(001)面形成8种稳定的吸附结构,吸附能最低为− 275.52 kJ·mol−1[95]。此外,在Fe3O4的(111)面形成四种稳定的吸附结构,均为化学吸附,其中吸附能最低为− 197.96 kJ·mol−1[93]。研究证明,FeAsO4通过下列化学反应(9)生成,该反应的分步反应为(10)—(12)[80]。此外,Fe3O4、铁磁珠与As2O3发生反应(13),可以生成FeAsO4与砷酸亚铁(Fe3(AsO4)2)[96]。

表6中列出了不同温度与时间下的铁基吸附剂的吸附效果。在600—900 ℃的温度区间,Fe2O3的砷脱除效率随温度升高由57.02%降低至43.38%[92];在150—900 ℃的温度区间内,Fe2O3/γ-Al2O3的砷脱除效率先升高后降低,600 ℃时效率最高为68%[94]。O2可促进铁基吸附剂对砷的吸附脱除。As2O3(g)转化为FeAsO4会消耗Fe2O3的晶格氧,而O2可以有效补充表面晶格氧[80, 92, 94]。在一定浓度范围内,SO2有利于砷的脱除,可在吸附剂表面与O2、H2O在Fe(Ⅲ)催化作用下生成

HSO−4 与SO2−4 活性基团,促进As2O3(g)向FeAsO4的转化。NO对Fe2O3的吸附略有促进作用,这是因为在Fe2O3的催化作用下,NO2转化为NO−3 ,NO−3 与O2可协同氧化As2O3(g)为As2O5(s)[80, 94]。铁基吸附剂具有优良的抗SO2和抗NO能力[92],具有较好的脱除效果。 -

Hu等[97]通过DFT理论计算,研究了γ-Al2O3(001)表面吸附As2O3(g)的吸附结构和过渡态。结果表明,吸附能最低达到了− 409.13 kJ·mol−1,研究认为As2O3(g)在γ-Al2O3表面存在如图1所示的4种吸附方式[98]。不同烟气组分和温度下铝基吸附剂吸附效果见表7。

模拟烟气条件下,砷脱除效果随温度升高而降低[99]。在较高温度条件下,γ-Al2O3比表面积显著下降并开始向θ-Al2O3转变,导致脱除效果变差[98]。由于竞争吸附效应,SO2一定程度上抑制了γ-Al2O3对As2O3(g)的吸附。NO显著抑制铝基吸附剂对砷的脱除效果,NO与As2O3(g)在γ-Al2O3表面铝原子上发生竞争吸附,同时竞争晶格氧,NO则被氧化为NO2,而As2O3(g)也被转化为氧化形态。尽管晶格氧可以通过O2进行不断补充,NO仍然会表现出抑制效果。SO2与NO同时存在时,它们可在γ-Al2O3上的Al-OH位生成(Al-SO3NO)中间体,随后在O2存在条件下,转化为(Al-SO4)和(NO2),在一定程度上避免了晶格氧耗竭从而减弱了NO对As2O3(g)的吸附抑制效应[99]。铝基吸附剂的适宜脱除温度低于钙基吸附剂,价格相对低廉,脱除效果较好。

-

单金属氧化物吸附剂对砷吸附虽然在As2O3(g)浓度较低时具有较高的脱除效率,但吸附容量有限,较难满足高浓度As2O3(g)或复杂烟气条件下的需求,且γ-Al2O3与CaO高温时会出现比表面积下降[88]或晶型转化[98]等问题。为了提高吸附剂的吸附容量和稳定性,改善吸附效果,研究提出了多种复合吸附剂用于烟气砷污染控制。表8列出了不同复合吸附剂对砷的脱除效果,其中复合吸附剂主要包括α-Al2O3、γ-Al2O3负载Pt吸附剂[101-103]、Fe-Mn双元氧化物(FMBO)[104]、氧化锰改性凹凸棒土(Mn(Ⅳ)/ATP)[105]等。

As2O3(g)与Pd/γ-Al2O3发生化学吸附,砷吸附容量达到70 mg·g−1[102],吸附效率达到63.81%[103],吸附容量明显优于单金属氧化物吸附剂。吸附产物为As3Pd8与AsPd2[101-102]。当As/Pd原子比提高时,As3Pd8可向AsPd2转化[101]。在初始较短时间内,反应产物为As3Pd8[101],随着反应时间的延长,产物逐渐转化为AsPd2[102]。

CaO、Fe2O3和γ-Al2O3脱除As2O3(g)时需要晶格氧或吸附剂表面的化学吸附氧将As2O3(g)氧化为As2O5(s),再形成稳定的产物。MnO2可将As2O3(g)氧化为As2O5(s),但无法与As2O5(s)形成稳定的产物,MnO2与Fe2O3制成复合吸附剂(FMBO)后,MnO2将As2O3(g)氧化为As2O5(s),而Fe2O3不再需要消耗晶格氧,便可将As2O5(s)固化在FMBO表面生成FeAsO4。最佳条件下,FMBO的砷吸附容量达到21.65 mg·g−1。凹凸棒土(ATP)是一种含有Fe2O3的硅铝酸盐,具有高比表面积与较大的吸附容量,且天然矿物的成本低、性质稳定。ATP可作为复合材料载体制备复合吸附剂[104-106]。He等[105]制作了氧化锰改性凹凸棒土(Mn(Ⅳ)/ATP)用于脱除烟气砷,脱除机理与FMBO类似,最佳条件时的砷吸附容量为25.01 mg·g−1。

FMBO吸附容量受温度影响明显。在600 ℃以下,温度越高FMBO与Mn(Ⅳ)/ATP的砷吸附容量越高,600 ℃时吸附容量最大,但温度达到700 ℃以上时,由于MnO2发生团聚或分解,比表面积下降,吸附容量下降明显[104-105]。CO2会产生明显的吸附抑制作用,CO2通过占据FMBO与Mn(Ⅳ)/ATP表面的活性位点,浓度高时,表面的铁被还原为二价[107],导致吸附效果下降。FMBO与Mn(Ⅳ)/ATP的吸附机理与实验结论都证实了O2对吸附效果产生促进作用,此处不再赘述。随着NO浓度增大,FMBO与Mn(Ⅳ)/ATP的砷吸附容量先升高后降低,NO可以在它们的表面形成NO+、NO2+和NO2,这些官能团可以将As2O3(g)氧化为As2O5(s),但NO浓度过高会导致晶格氧与化学吸附氧过度消耗,使砷脱除效率下降。SO2对FMBO与Mn(Ⅳ)/ATP的影响规律不同,SO2为1.144—5.721 g·m−3时,浓度越高Mn(Ⅳ)/ATP的砷吸附容量越高。SO2可在H2O和O2存在下生成HSO4−或SO42-。Mn氧化物与ATP结合后更容易吸附H2O并生成羟基,SO2生成双齿表面配合物并与表面羟基结合后稳定存在,而锰氧化物还可加速SO2氧化为硫酸盐的过程。SO2达到5.721 g·m−3时FMBO的吸附容量略有降低,而Mn(Ⅳ)/ATP的吸附容量未受抑制。

Mn(Ⅳ)/ATP与铁锰双元氧化物吸附剂的最佳砷脱除温度为600 ℃,高于SCR的最佳工作温度,但将砷脱除设备置于SCR前,吸附剂可耐受较高SO2、NO与颗粒物的环境。Pd/γ-Al2O3在204 ℃时的砷吸附容量很大,可放置在SCR后或除尘器之后,此时烟气中NOx与颗粒物含量较低。

-

除了4.2—4.5节中提到的砷脱除技术,还有一些脱除方法包括粉煤灰吸附法、异相凝并技术与液相氧化脱除技术。粉煤灰中含有大量的Ca、Si、Al与Fe的氧化物[108-110],因此利用粉煤灰也可以对烟气砷实现控制。Li等[65]研究了3种粉煤灰回注技术在进行砷原位固定的可行性,在900 ℃,模拟烟气环境中,3种粉煤灰砷吸附容量分别为5.97、8.33、5.54 mg·g−1。Wang等[66]在某电厂实际工况下研究了改性粉煤灰在SCR出口回注技术协同脱除砷等重金属,烟气中总砷浓度降低了78.1%。SO2与NO会抑制粉煤灰的砷脱除效果[65-66]。

异相凝并是一种新兴的烟气砷脱除技术,它向SCR与ESP的烟道间喷入羧甲基纤维素钠、聚丙烯酰胺、磺胺树脂与羟甲基纤维素等凝并剂,使颗粒态砷通过电荷中和、桥架等方式互相团聚成更大的颗粒,且更易以镶嵌的形式与液滴发生吸附,从而形成更大的团聚体。异相凝并吸附剂喷入烟道后,其汽化降低了烟道温度,促进了气态砷的非均相冷凝、成核作用,从而更易被固定[111-112]。凝并剂能够促使PM1长大至1—10 μm;在脱硫石膏中,凝并后砷含量降低67.6%。与未凝并工况对比,气态与颗粒态砷向10 μm以上颗粒转移,最终排放至大气的砷降低69.3%[111]。研究发现,凝并粉煤灰的砷批淋滤浸出浓度降低,在纯净水中的浸出量降低了50%,吸附在凝并飞灰上的砷迁移转化能力减弱[112]。

除了固体吸附材料,也有研究探索了液相氧化剂对砷的脱除效果。As2O5比As2O3的毒性低50倍,且As2O5的溶解性好,将As(Ⅲ)氧化为As(Ⅴ)后不仅毒性降低,也利于溶解吸收。一些氧化剂溶液可以在实验室条件下实现对气态砷的吸收,包括KMnO4、Na2S2O8/H2O2、芬顿试剂、NaClO、NaClO/NaClO2和CH3COOOH/H2O2[113-118]。最佳条件下,吸收效率可接近100%。其中KMnO4的砷脱除效率受SO2影响最大,SO2超过4.290 g·m−3时,砷脱除效率便降低至不到60%;其他氧化剂在SO2超过11.441 g·m−3时仍有超过50%的效率。NO明显抑制砷脱除效率[113-116, 118],这是由于NO持续消耗氧化剂,NO被氧化为硝酸根与亚硝酸根。此外,NO与NaClO2反应产生ClNO和ClNO2中间体,这可能导致NaClO2与NaClO的持续消耗。但Na2S2O8/H2O2氧化剂却非如此[117],随着NO浓度增加,砷脱除效率出现先升高后降低的趋势,这可能是因为NO较低时与As2O3竞争氧化剂分子,当NO较高时,NO的氧化产物NO2对As2O3仍有氧化作用。除NaClO/NaClO2外[118],CO2均对砷脱除起到了抑制作用,而CO2对NaClO/NaClO2氧化剂几乎无影响。除Na2S2O8/H2O2/Ca(OH)2外[117],O2对以上氧化剂也可以产生抑制作用。砷液相氧化脱除技术的最佳温度为50—60 ℃,已经接近电厂烟气出口温度,但在实际条件下需要增加新设备,成本较高,且存在二次污染风险。

-

活性炭等碳基吸附剂的优点是吸附容量较大,当气体成分复杂时,吸附剂特异性差,再加上成本高等原因,少有工业应用。单金属氧化物吸附剂的研究众多,包括氧化钙、氧化铝、氧化铁,这些吸附剂具有一定的抵抗酸性气体能力,具有一定的吸附特异性。这类吸附剂能适应更宽的温度,钙基吸附剂能适应超过1000 ℃的高温,而氧化铝、氧化铁的吸附温度范围略低,但SCR的最佳工作温度仅为400 ℃左右,未达到其最佳吸附温度。在实际工况下,单金属氧化物吸附剂的吸附容量仍有待提升,可以通过金属氧化物吸附剂进行修饰、负载、多元复合等方式实现吸附容量的提升,如Pd/γ-Al2O3、FMBO和Mn(Ⅳ)/ATP。Pd/α-Al2O3与Pd/γ-Al2O3吸附容量更大,吸附选择性强,最适应吸附温度与电厂烟气更接近,但缺点是吸附剂的成本极高,工业应用价值低。FMBO与Mn(Ⅳ)/ATP的吸附选择性与抗酸性气体能力更强,成本略高于单金属氧化物吸附剂,具有很好的工业应用潜力。目前已知的燃烧后砷污染控制技术中,粉煤灰、改性粉煤灰与异相凝并技术已经有实际的工业应用,其中粉煤灰吸附剂兼顾了固体废弃物资源化,应用成本较低,但粉煤灰的组成往往随煤种与电厂的工况发生变化,不同粉煤灰的脱除效果差距大。目前异相凝并技术的工业应用效果最好,成本适中,可以进行大规模工业应用。氧化脱除技术在很宽的NO与SO2浓度范围内具有良好的适用性,且脱除效率高。烟气中的砷浓度已经很低,但量大流速快并需要进行长时间吸收。在上述这些研究中,最长反应时间皆未超过30 min,但在实际生产中则是长时间反应;另外,由于烟气中其他还原性物质消耗氧化剂,使氧化剂频繁添加,所产生的还原产物可能随烟气带出,导致二次污染。

-

考虑到我国能源结构的特点,在工业生产过程中,燃煤产生的砷排放不容忽视。燃煤烟气砷污染控制不仅可以减少大气砷污染,同时也可以最大限度避免SCR催化剂失活,降低烟气治理成本。该部分从燃烧前、燃烧中和燃烧后控制技术进行了总结与展望。

燃烧前控制技术主要是采用洗选方式将燃煤中砷含量很高的煤矸石去除,使原煤中砷含量降低。降低洗选煤的耗水量与二次污染风险,提高其效果的稳定性是该技术重点研究之处。

燃烧中控制技术主要是在煤燃烧过程中通过化学添加剂或混煤等方式,将砷转化为化学性质稳定不易挥发的砷酸盐,主要以颗粒物为载体固定在底灰、飞灰中。受限于燃煤电厂实际情况与现实条件,目前通过吸附剂与煤粉混燃脱砷的相关研究较少,且研究处于有限的工况下,很难代表持续运行情况。例如以下几个方面需要进行深入研究:(1)实际燃煤烟气中吸附剂脱砷的关键影响因素有哪些?如何进行性能、空燃比,过量空气系数等参数的调控;(2)吸附剂在炉膛中的喷射方式,流动与分布情况是否影响其脱除效果,如改变喷射角度、喷射位置、混和与喷入的先后顺序,利用模型与实际工况实验进行详细研究。

燃烧后控制技术在烟气燃烧区域后用吸附剂进行烟气砷脱除。研究表明,金属氧化物进行修饰、负载制备多元复合物后,吸附性能和稳定性得到提升。目前,燃烧后控制技术几乎都在固定床脱砷实验台进行,这些实验装置与燃煤电厂的实际工况差距较大,有必要开展中试规模实验。未来燃烧后砷污染控制的方向和趋势应着眼以下几点:(1)提高废弃吸附剂中砷的热稳定性并降低其生物有效性,降低废旧吸附剂的二次污染风险。(2)研究可循环利用的吸附剂,减少资源浪费;(3)拓展吸附剂的工作温度宽度,使其适应于多APCDs的工况,便于升级改造。将吸附剂进行化学改性,若得到化学性质更稳定的吸附剂,其生物有效性便可能降低;若稳定性适中,可再通过一些方法脱附,便可能进行吸附剂再生后循环利用;若改性后,不同温度时的吸附效果变化,其工作温度便得到一定程度的拓展。

燃煤烟气砷污染控制技术研究进展

Review on arsenic pollution control technologies in coal-fired flue gas

-

摘要: 砷是煤中常见的痕量有毒元素,燃煤电厂现有污染控制设备虽可脱除烟气中部分砷化合物,但由于燃煤量巨大,由燃煤排放的总砷量仍是最主要的人为大气砷排放源。为了有效控制燃煤过程砷的污染排放,特别是烟气砷的排放,国内外学者进行了大量研究。本文综述了近年来燃煤烟气砷污染控制技术的相关研究进展,分为燃烧前、燃烧中与燃烧后进行论述。燃烧前控制技术主要对煤进行物理与化学等预处理实现砷脱除;燃烧中通过混煤燃烧与加入添加剂方式使细颗粒物中的砷向粗颗粒物转化,并与飞灰、底灰一同脱除;燃烧后利用吸附剂将砷化合物固化从而被污染控制设备捕集。相比之下,燃烧后控制技术研究最为广泛。各项技术虽可取得较好的砷脱除效果,但实际应用和作用机理还需进一步探索。Abstract: Arsenic is one of the common hazardous trace elements in coal. Although the emitted arsenic can be partly removed by the existing air pollution control devices in coal-fired power plants, the total amount of arsenic emitted by coal burning is huge and coal combustion is still regarded as the most important anthropogenic emission source of atmospheric arsenic. In order to effectively control arsenic emission from coal burning process, especially from flue gas, many studies about arsenic capture and control in flue gas had been carried out. This review summarized the related studies about arsenic pollution control in coal-fired flue gas in recent years, and the techniques were divided into pre-combustion removal techniques, during combustion removal techniques and post-combustion removal techniques. The pre-combustion control techniques are mainly conducted via physical and chemical pretreatment to remove arsenic. The during combustion removal techniques can agglomerate fine particles into coarse particles for easy removal of arsenic by coal blending and chemical additives adding technique. The post-combustion removal techniques capture and immobilize arsenic by adsorbents, and then the captured arsenic will be removed by air pollution control devices. The post-combustion control techniques are the most widely studied strategy among them. Although these technologies achieve considerable arsenic removal efficiency, the further investigations about practical applications and mechanisms are still required in the future.

-

Key words:

- arsenic /

- flue gas /

- coal combustion /

- control

-

随着我国大量城镇污水处理厂的建成运行,排入水环境容量小的敏感受纳水体的城镇污水厂尾水排放量日益增加,北京、昆明、河北、浙江[1]等地相继提出了《城镇污水处理厂污染物排放标准》地方排放标准,这些标准中的高标准要求出水

NH+4 传统A2O工艺的脱氮和除磷过程均需要碳源[2],对于C/N较低的城市污水难以实现氮、磷同步高标准深度去除。为解决传统A2O工艺中碳源不足的问题,曹贵华采用分段多点进水方式降低碳源损耗,以提高A2/O工艺的碳源利用率[3]。此外,有研究者提出通过新的脱氮除磷路径减少对碳源的需求。如短程硝化反硝化脱氮可节省40%的碳源,但短程硝化反硝化效能易受DO、温度、泥龄影响[4-5],不能实现稳定的短程硝化。而反硝化除磷技术则利用反硝化聚磷菌,以硝态氮为电子受体分解胞内储存的PHAs,利用产生的能量吸磷,通过“一碳两用”同时脱氮和除磷[6],可节省碳源50%。因此,罗亚红在A2O工艺末端进行间歇曝气构建了反硝化除磷系统,在除磷脱氮的同时可减少碳耗及能耗[7],但该系统对氮、磷去除效能的提升有限。陈永志[8]构建了A2O-BAF工艺,利用反硝化除磷路径减少碳源消耗,但仍然难以实现高标准除磷脱氮。此外,好氧反硝化是一种新型脱氮途径,在好氧过程中进行好氧反硝化脱氮,可以减少好氧过程中的碳源损耗[9]。

针对城镇污水AAO工艺进行高标准除磷脱氮存在的碳源不足问题,本研究构建了城镇污水厌氧/缺氧/好氧/缺氧(anaerobic-anoxic-aerobic-anoxic,简称AAOA)的除磷脱氮技术,在不补充碳源条件下,通过多路径耦合的城镇污水脱氮除磷技术实现城镇污水的高标准除磷脱氮。重点探究了在进水C/N对城镇污水AAOA系统深度除磷脱氮效能的影响,确定了AAOA系统实现高标准脱氮需要的C/N;解析了污染物沿程去除规律,并利用16S rRNA高通量测序技术探究了系统微生物种群结构及微生物作用机制。在此基础上,开展了实际城镇污水AAOA处理实验,在不补充碳源条件下,通过构建多路径除磷脱氮的AAOA系统,实现城镇污水高标准脱氮除磷。本研究结果可为城镇污水高标准除磷脱氮以及传统A2O工艺的城镇污水厂的提标改造提供参考。

1. 材料与方法

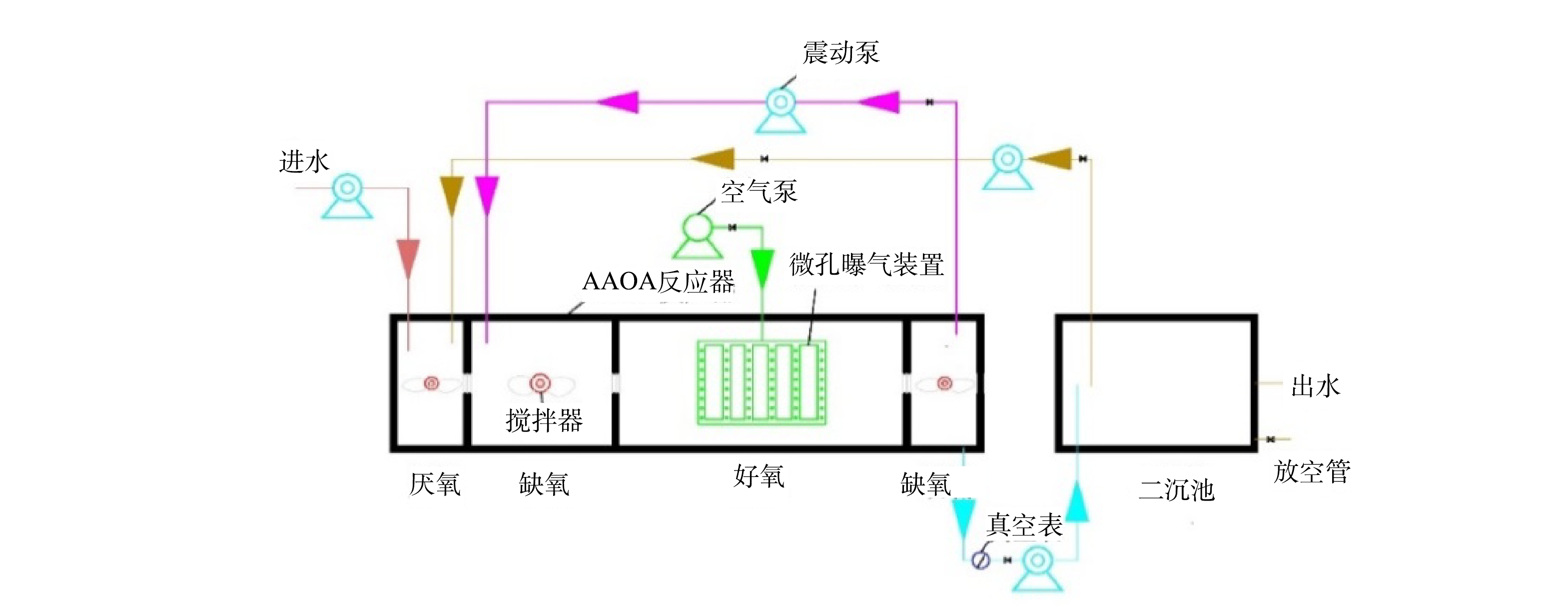

1.1 实验装置

实验装置如图1所示, AAOA反应器小试装置有效容积为40 L,实际城镇污水处理实验装置有效容积为200 L,反应器由厌氧、缺氧、好氧、后缺氧工艺段构成,各工艺段体积比1∶2∶4∶1。

1.2 实验水质

实验分2个阶段进行:第1阶段小试实验废水采用人工配水模拟城镇污水,主要由乙酸钠、淀粉、奶粉、氯化铵、磷酸二氢钾、氯化钙、硫酸铁配制而成,根据当地城镇污水厂实际运行水质,模拟了3种C/N(6、7.5、9)的城镇污水水质(表1);第2阶段在城镇污水厂进行,采用某污水厂生化池前配水井中的实际城镇污水,实验水质如表2所示。

表 1 小试实验水质Table 1. Quality of wastewater in lab testC/N COD和氮磷质量浓度/(mg·L−1) COD NH+4 TN PO43--P 6 254±4 38.52±0.37 40.50±0.57 5.40±0.34 7.5 318±5 38.83±0.78 40.56±1.05 5.13±0.26 9 371±5 39.55±1.36 40.85±1.62 5.30±0.34 表 2 城镇污水实验水质Table 2. Experimental water quality of urban sewage统计值 pH COD和氮磷质量浓度/(mg·L−1) COD NH+4 TN PO43--P 范围 7.00~8.00 148~306 19.00~43.00 21.00~44.00 2.10~5.60 均值 7.45 224 31.00 33.00 3.60 1.3 实验方法

通过模拟不同进水C/N的城镇污水,探究AAOA系统实现城镇污水高标准除磷脱氮适宜的进水C/N。在温度为20 ℃、TN负荷为0.13 kg·(m3·d) −1、PO43--P负荷为0.02 kg·(m3·d)−1、水力停留时间为8 h(厌氧、缺氧Ⅰ、好氧、缺氧Ⅱ段水力停留时间分别为1、2、4、1 h)、好氧段DO为2.00~3.00 mg·L−1、混合液和污泥回流比R1和R2均为200%、泥龄为40 d的条件下运行反应器,采用阶段实验,控制进水C/N分别为6、7.5、9。

在城镇污水厂开展基于实际城镇污水的AAOA系统处理效能实验。在温度为23~30 ℃、有机负荷为0.40~0.76 kg·(m3·d)−1、TN负荷为0.08~0.12 kg·(m3·d)−1、PO43--P负荷为0.01~0.02 kg·(m3·d)−1、泥龄为40 d、水力停留时间为8 h(厌氧、缺氧Ⅰ、好氧、缺氧Ⅱ段水力停留时间分别为1、2、4、1 h)、好氧段DO为1.50~2.50 mg·L−1、混合液和污泥回流比R1和R2均为200%,在不补充碳源条件下,探究AAOA系统对实际城镇污水的深度除磷脱氮效能。

实验期间测试反应器进、出水COD、

NH+4 2. 结果与讨论

2.1 不同进水C/N条件下AAOA系统的处理效能

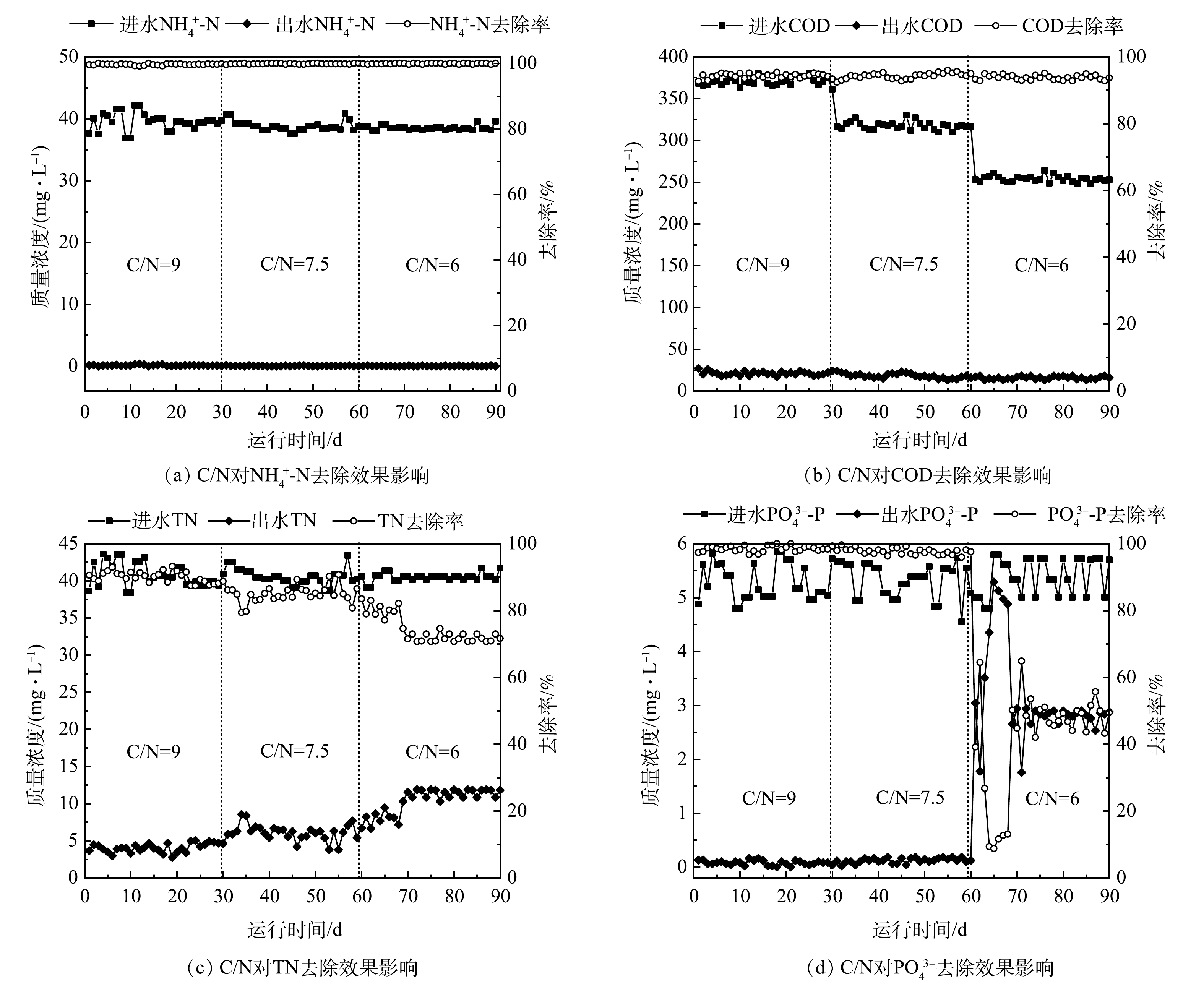

在不同C/N进水条件下,AAOA系统的处理效能见图2。当系统进水C/N由6增加到9时,系统出水

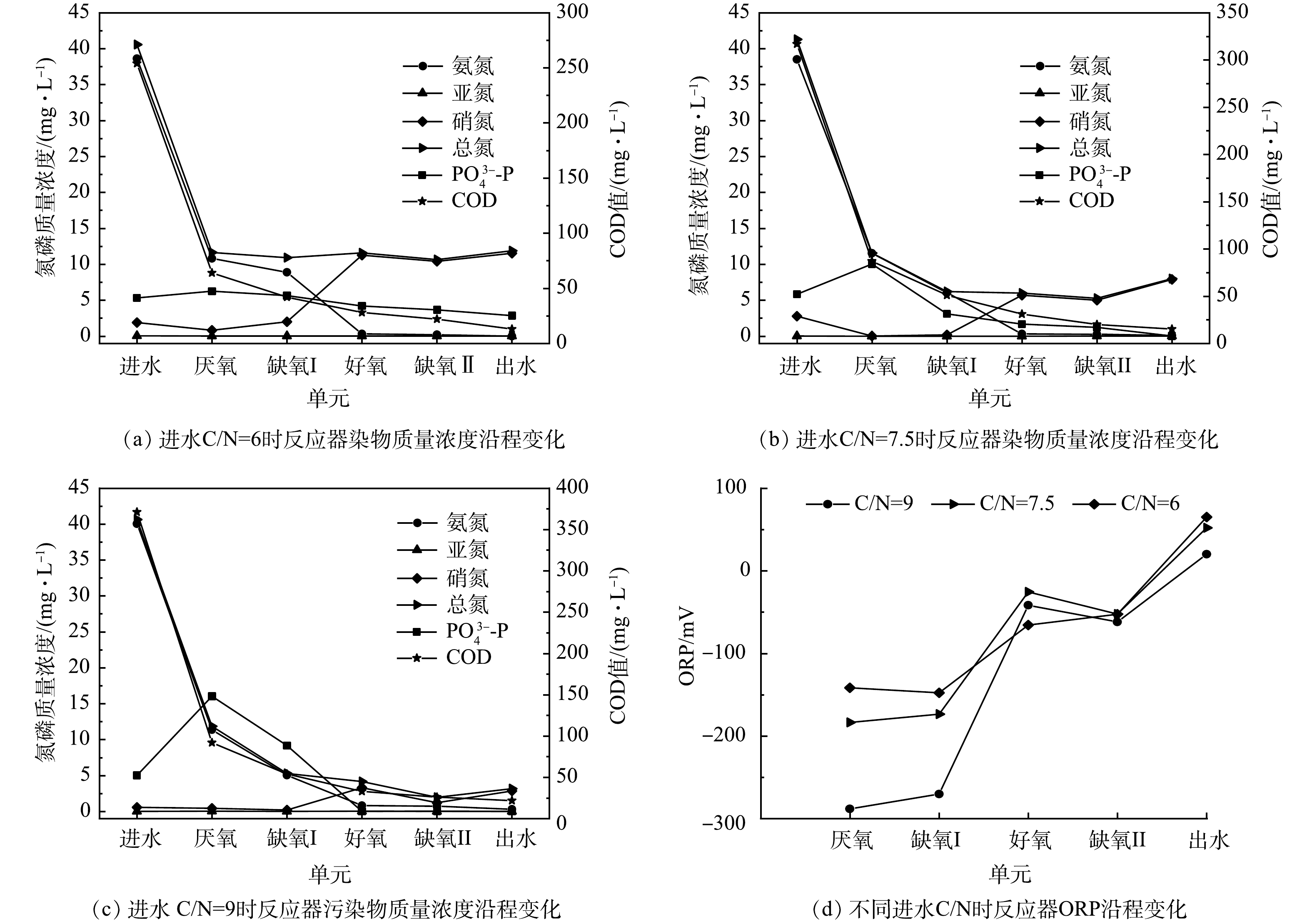

NH+4 NH+4 NH+4 在不同C/N下,AAOA系统沿程变化见图3。当进水C/N分别为6、7.5、9时,在厌氧段氮磷的变化为:一方面,

NH+4 厌氧段出水后进入缺氧段Ⅰ,此时,因混合液回流至缺氧段的稀释作用,

NH+4 NH+4 NO−3 NH+4 在不同C/N下,AAOA系统各单元的ORP指标沿程变化如图3(d)所示。当进水C/N分别为6、7.5、9时,厌氧段ORP分别为−141.51、−183.51、−288.10 mV,缺氧Ⅰ段ORP分别为−147.60、−173.41、−270.20 mV,好氧段ORP分别为−65.61、−25.60、−41.61 mV,缺氧Ⅱ段ORP分别为−52.50 、−52.30、−61.80 mV。随着C/N的升高,厌氧段ORP大幅下降,液相呈现出的宏观还原性逐渐增强,C/N越高则ORP越低,系统厌氧释磷越充分,有利于系统对磷的去除,这是在不同C/N下系统除磷具有差异的重要原因。进入缺氧段后,C/N越高则ORP越低,越有利于反硝化。进入好氧段后ORP均大幅升高,系统中大多数还原性物质被氧化,较高的氧化还原电位使系统保持较高的氧化性。出水进入缺氧段Ⅱ,不同C/N反应器的ORP较好氧段略微降低,缺氧段Ⅱ保持一定的缺氧还原态环境,可为系统进一步深度反硝化脱氮提供良好的环境。

上述实验结果表明,进水C/N分别为6、7.5、9时,系统TN平均去除率分别为74.12%、84.90%、90.05%,PO43--P平均去除率分别为48.29%、97.68%、98.5%;在3种C/N条件下,出水COD、

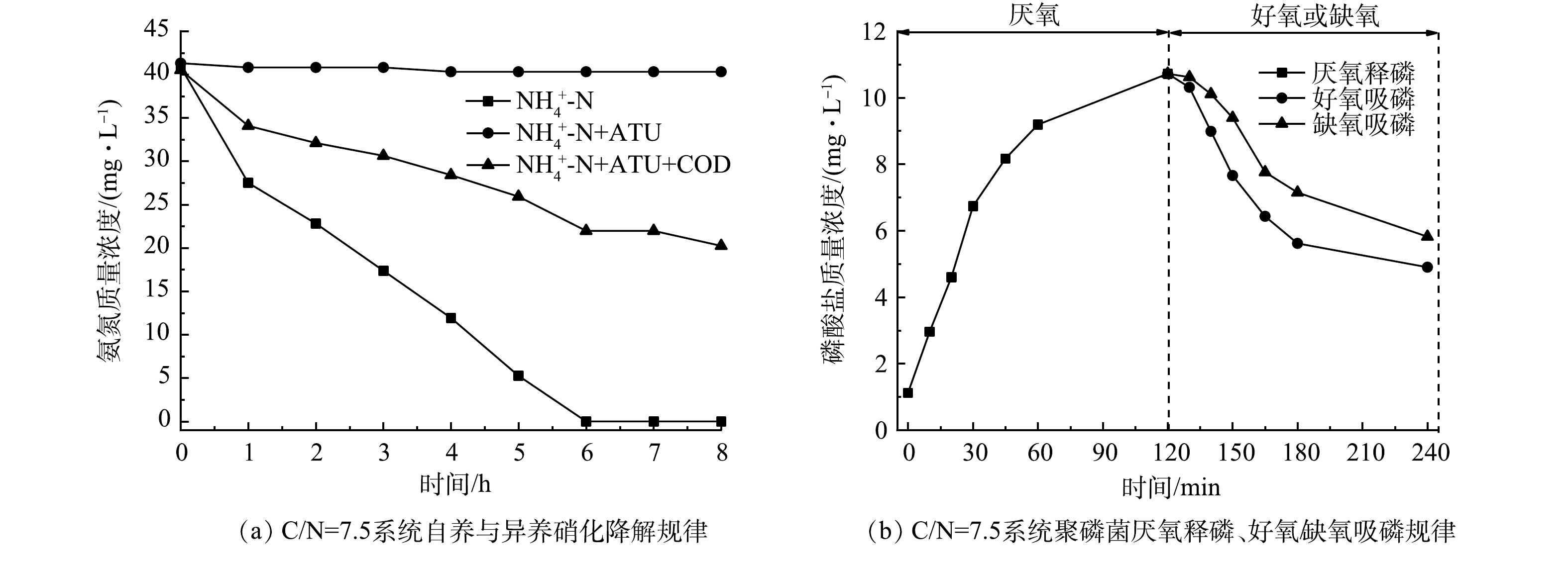

NH+4 NH+4 为探究系统中的硝化途径,取进水C/N为7.5反应器中的污泥进行批次实验,通过在进水中添加碳源和自养硝化抑制剂ATU进行实验,结果见图4(a)。系统的硝化包括自养硝化与异养硝化,且自养硝化占据主导。同时,为探究系统中反硝化途径,取C/N为7.5的反应器中2 L污泥进行批次实验。取出污泥离心分离后用纯水清洗去除残余COD,用纯水定容至2 L,以乙酸钠为碳源,使COD为200 mg·L−1,厌氧反应120 min,反应结束后,将活性污泥离心分离,再以纯水洗去剩余COD,分为2份进行实验,投加磷酸二氢钾维持其磷酸盐浓度。其中,实验1为好氧曝气(DO为2~3 mg·L−1);实验2加入初始质量浓度为20 mg·L−1硝酸盐进行缺氧搅拌,反应时间均为120 min。缺氧最大除磷速率与好氧最大除磷速率的比值即为反硝化聚磷菌和聚磷菌的比例。结果如图4(b)所示,反硝化聚磷菌(DPAOs)占聚磷菌(PAOs)比例为53%,证实系统中反硝化除磷为系统主要脱氮路径之一。

2.2 城镇污水AAOA处理效能

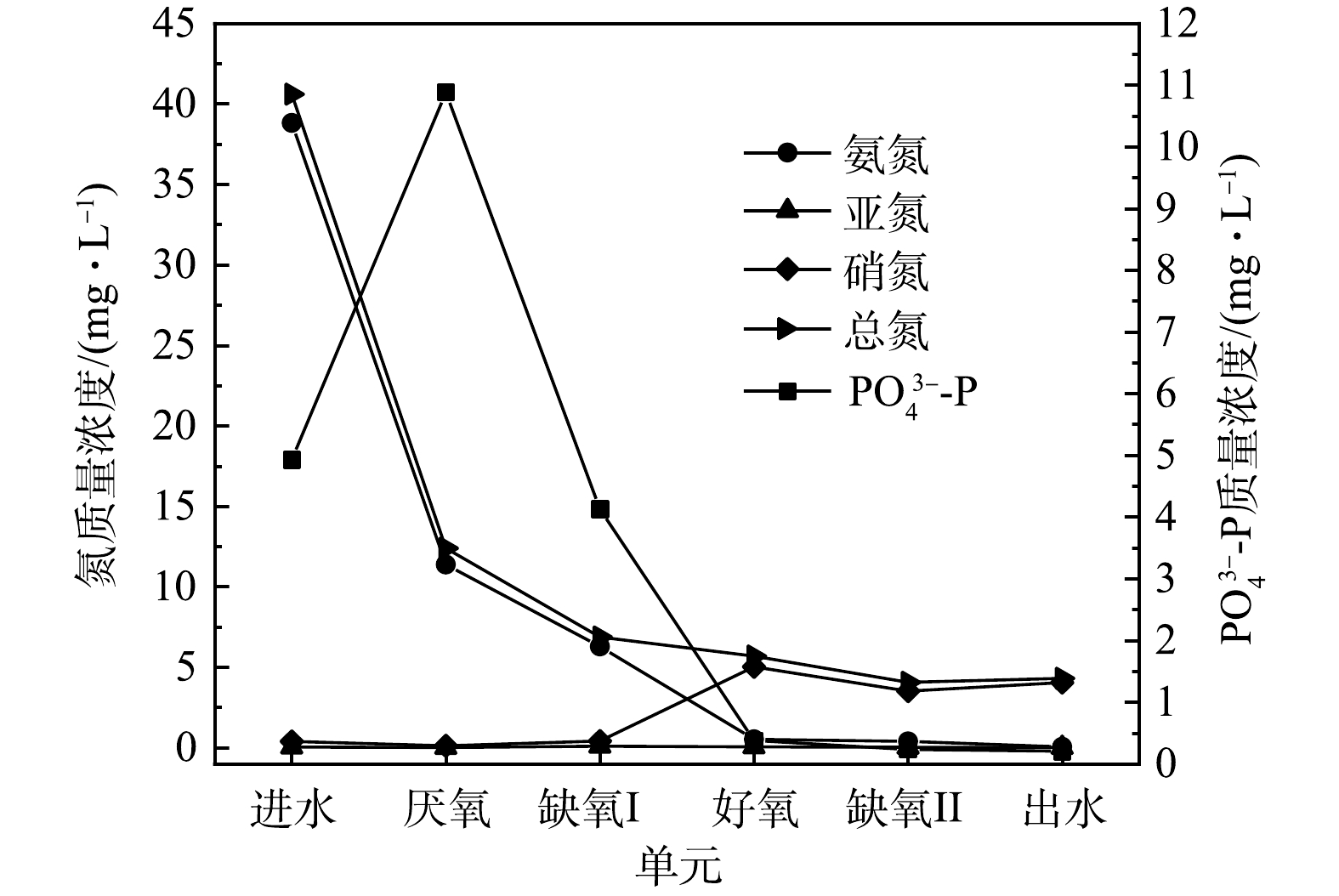

实际城镇污水C/N为7.5左右时,AAOA反应器处理效能实验结果见表3和图5。

表 3 实际城镇污水AAOA脱氮除磷效能Table 3. Nitrogen and phosphorus removal efficiency of AAOA treating actual urban sewage检测指标 进水检测值/(mg·L−1) 出水检测值/(mg·L−1) 平均去除率/% 范围 平均值 范围 平均值 NH+4 24.10~39.29 32.37±3.78 0.16~0.68 0.40±0.15 98.76 TN 24.81~39.65 32.92±3.71 2.44~4.91 3.57±0.61 89.03 PO43--P 3.21~5.63 4.85±0.58 0.05~0.36 0.21±0.07 95.55 由图5可以看出,当进水

NH+4 NH+4 NH+4 NH+4 NH+4 [1]

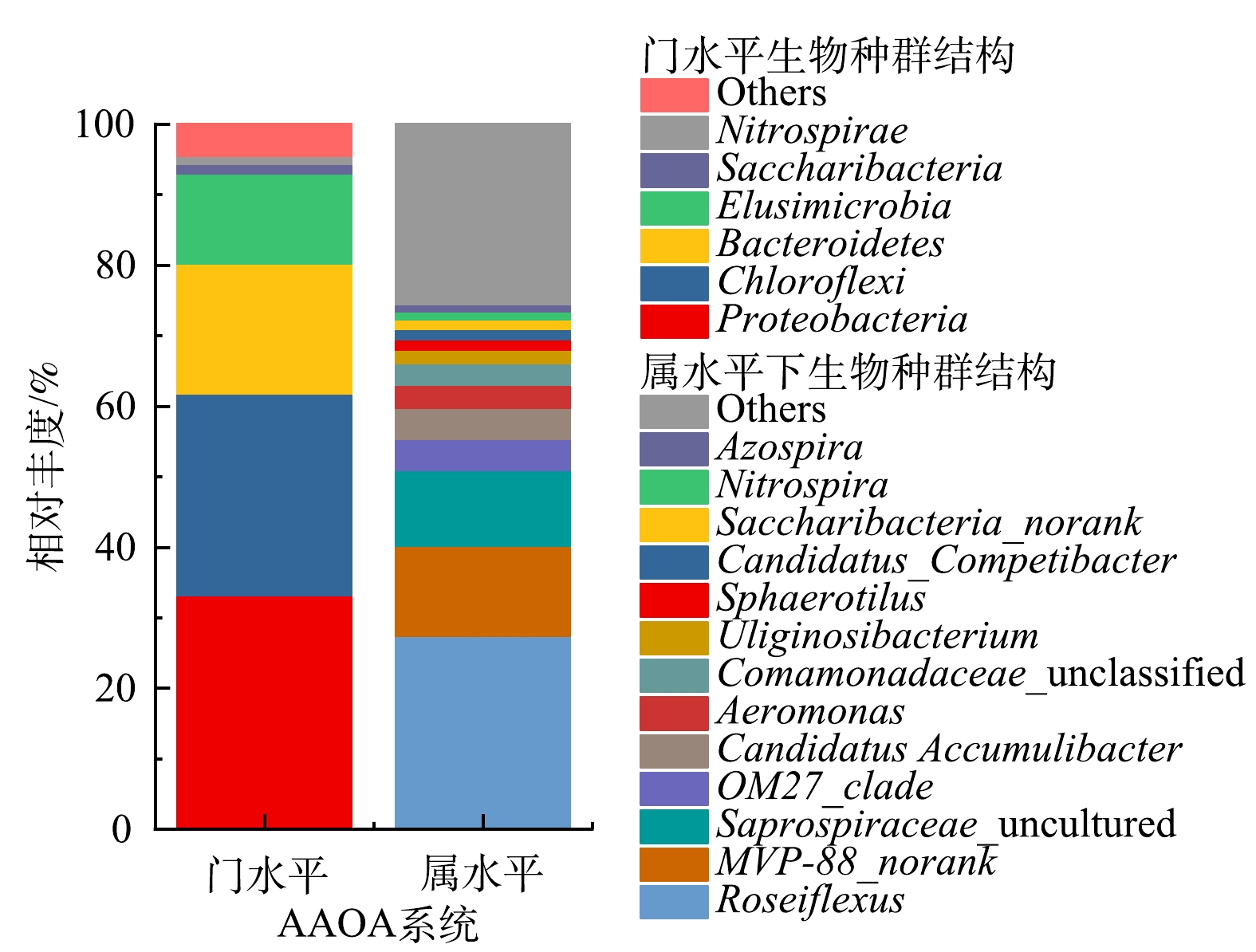

2.3 系统微生物种群

将采集的生物样品送至生物公司进行高通量测序测试。包括基因组DNA的提取、PCR扩增、荧光定量、Miseq文库构建、Miseq测序、OTU 聚类、分类学分析,使用Mothur软件将样品的Unique Reads序列比对到RDP数据库中,进行物种注释,通过和数据库进行比对,进行物种分类,并分别在门、属水平统计污泥样品的群落组成。如图6所示,系统优势菌门分别为变形菌门Proteobacteria (33.16%)、绿弯菌门Chloroflexi (28.62%)、拟杆菌门Bacteroidetes (18.43%)、迷踪菌门Elusimicrobia (12.75%)、Saccharibacteria (1.30%)、硝化螺旋菌门Nitrospirae (1.20%)。其中,变形菌门Proteobacteria相对丰度最高,大多数脱氮除磷菌属均归属于变形菌门[14];拟杆菌门中某些菌属具有好氧反硝化和除磷功能,硝化螺旋菌门中某些菌属具有硝化功能[15]。系统内优势硝化功能菌属主要有Aeromonas (3.34%)、Nitrospira (1.20%);优势反硝化功能菌属主要有好氧反硝化菌属Aeromonas (3.34%)、反硝化聚磷菌属Comamonadaceae_unclassified (3.03%)、好氧反硝化菌属Uliginosibacterium (1.85%);优势除磷功能菌属主要有聚磷菌Candidatus_Accumulibacte (4.39%)、反硝化聚磷菌属Comamonadaceae_unclassified (3.03%)、Dechloromonas (0.59%)。

其中,气单胞菌Aeromonas是一种新型的异养氨氧化细菌(AOBs)[16],同时具有好氧反硝化功能,系统脱氮性能与此物种密切相关;硝化螺旋菌属Nitrospira是一种常见的硝化菌属(Nitrifier),可将亚硝酸盐氧化成硝酸盐;Comamonadaceae_unclassified通常为好氧细菌,部分Comamonadaceae被确定为反硝化细菌[17-18],有研究者发现其具有短程硝化、反硝化聚磷功能[19];Uliginosibacterium为具有好氧反硝化能力的菌群,能直接将亚硝态氮反硝化[20];Candidatus_Accumulibacter为聚磷菌[21]是一种β-变形菌;Accumulibacter phosphatis是污水处理厂常见的细菌,能提高生物除磷能力,是一种聚磷酸盐积累的有机体[22];Dechloromonas为反硝化聚磷菌属[23]。上述结果表明:在碳源有限的条件下,AAOA系统通过异养、自养硝化,异养反硝化、反硝化聚磷、好氧反硝化协同作用可实现高标准脱氮,通过聚磷菌属和反硝化聚磷菌属协同作用可实现高标准除磷。

3. 结论

1)当进水C/N为6、7.5、9时,AAOA系统TN平均去除率分别为74.12%、84.90%、90.05%,PO43--P平均去除率分别为48.29%、97.68%、98.5%;AAOA系统出水COD、

NH+4 2)在温度为23~30 ℃时,有机物、氮、磷负荷分别为0.40~0.76、0.08~0.12、0.01~0.02 kg·(m3·d) -1,水力停留时间为8 h;在不投加碳源条件下,城镇污水AAOA中试系统出水

NH+4 3) AAOA系统内硝化功能菌属主要有Aeromonas 、Nitrospira,反硝化功能菌属主要有Aeromonas、Comamonadaceae_unclassified、Uliginosibacterium;除磷功能菌属主要有Candidatus_Accumulibacte 、Comamonadaceae_unclassified 、Dechloromonas。在碳源有限条件下,AAOA系统通过异养、自养硝化,异养反硝化、反硝化聚磷、好氧反硝化多路径协同作用实现了高标准除磷脱氮。

-

表 1 不同国家和地区煤砷含量

Table 1. The average contents of arsenic in coal from different countries and areas

表 2 不同煤种砷的含量

Table 2. The average contents of arsenic in different ranks of coal

表 3 煤洗选砷脱除效果

Table 3. The arsenic removal efficiency of coal washing

表 4 APCDs的砷脱除效果总结

Table 4. Summary of performance of APCDs for arsenic removal from flue gas

表 5 钙基吸附剂的砷脱除效果总结

Table 5. Summary of performance of calcium-based sorbents for arsenic removal from flue gas

吸附剂Sorbent 模拟烟气Simulated flue gas 温度/℃Temp. 吸附时间/minTime 吸附容量/(mg·g−1)Absorption capacity 文献Ref. CaSiO3 N2/O2 1200 10 4.98 [87] CaSiO3 N2/O2/NO/SO2 1200 10 3.50 [87] CaO N2/O2/H2O 750 5 3.75 [88] CaO N2/O2/H2O/SO2 750 5 8.69 [88] CaO N2/O2 800 30 11.82 [91] CaO N2/O2/SO2 800 30 11.51 [91] CaO N2/O2/NO/SO2 1000 10 1.65 [90] CaO N2/O2/NO/SO2 1300 10 1.94 [90] CaSO4 N2/O2 1000 10 3.79 [90] 表 6 烟气组分和温度对铁基吸附剂的砷脱除效果

Table 6. The arsenic removal efficiencies of iron-based adsorbents in different gas components and reaction temperatures

表 7 不同烟气组分和温度下铝基吸附剂的砷脱除效果

Table 7. The arsenic removal efficiencies of aluminum-based adsorbents in different gas components and reaction temperatures

吸附剂Sorbent 模拟烟气Simulated flue gas 温度/℃Temp 吸附时间/minTime 吸附容量/(mg·g−1)Absorption capacity 文献Ref. γ-Al2O3 N2/O2/H2O 300 60 66.62 [99] γ-Al2O3 N2/O2/H2O 400 60 52.30 [99] γ-Al2O3 N2/O2/H2O/SO2 300 60 56.92 [99] γ-Al2O3 N2/O2/H2O/SO2 400 60 46.49 [99] γ-Al2O3 N2/O2/H2O 750 90 9.27 [98] γ-Al2O3 N2/O2/H2O/HCl/SO2 750 90 8.44 [98] γ-Al2O3 N2 400 60 0.99 [100] γ-Al2O3 N2 600 60 1.48 [100] γ-Al2O3 N2/O2 400 60 1.55 [100] γ-Al2O3 N2/O2 600 60 2.17 [100] 表 8 不同烟气组分和温度下复合吸附剂的砷脱除效果

Table 8. The arsenic removal efficiencies of aluminum-based adsorbents in different gas components and reaction temperatures

吸附剂Sorbent 模拟烟气Simulated flue gas 温度/℃Temp. 吸附时间/minTime 吸附容量/(mg·g−1)Absorption capacity 文献Ref. Pd/α-Al2O3 N2/H2/CO/CO2/H2S 204 150 4.74 [101] Pd/γ-Al2O3 N2/H2/CO2 200 300 70.00 [102] FMBO N2/O2/CO2/H2O/NO/SO2 300 30 17.98 [104] FMBO N2/O2/CO2/H2O/NO/SO2 600 30 21.65 [104] FMBO N2/O2/CO2/H2O/NO/SO2 700 30 8.22 [104] Mn(Ⅳ)/ATP N2/O2/CO2/H2O/NO/SO2 600 30 6.66 [105] Mn(Ⅳ)/ATP N2/O2/CO2/H2O/NO/SO2 600 60 10.98 [105] Mn(Ⅳ)/ATP N2/O2/CO2/H2O/NO/SO2 600 180 25.01 [105] -

[1] 施正伦, 骆仲泱, 周劲松, 等. 石煤流化床燃烧重金属排放特性试验研究 [J]. 煤炭学报, 2001, 26(2): 209-212. doi: 10.3321/j.issn:0253-9993.2001.02.024 SHI Z L, LUO Z Y, ZHOU J S, et al. Experimental research on heavy metals emission from fluidized bed with stone coal fired [J]. Journal of China Coal Society, 2001, 26(2): 209-212(in Chinese). doi: 10.3321/j.issn:0253-9993.2001.02.024

[2] 刘海彪, 孔少飞, 王伟, 等. 中国民用煤燃烧排放细颗粒物中重金属的清单 [J]. 环境科学, 2016, 37(8): 2823-2835. doi: 10.13227/j.hjkx.2016.08.002 LIU H B, KONG S F, WANG W, et al. Emission inventory of heavy metals in fine particles emitted from residential coal burning in China [J]. Environmental Science, 2016, 37(8): 2823-2835(in Chinese). doi: 10.13227/j.hjkx.2016.08.002

[3] JI P, SONG G C, XU W T, et al. Transformation characteristics of arsenic and lead during coal combustion [J]. Energy & Fuels, 2019, 33(9): 9280-9288. [4] LUO G Q, YU Q, MA J J, et al. Pilot-scale study of volatilization behavior of Hg, Se, As, Cl, S during decoupled conversion of coal [J]. Fuel, 2013, 112: 704-709. doi: 10.1016/j.fuel.2013.05.029 [5] WANG J W, ZHANG Y S, LIU Z, et al. Effect of coordinated air pollution control devices in coal-fired power plants on arsenic emissions [J]. Energy & Fuels, 2017, 31(7): 7309-7316. [6] HE K Q, SHI M D, LI Y, et al. Speciation analysis of arsenic in coal and its combustion by-products in coal-fired power plants [J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1310-1317. doi: 10.1016/S1872-5813(20)30087-6 [7] YANG Y H, HU H Y, XIE K, et al. Insight of arsenic transformation behavior during high-arsenic coal combustion [J]. Proceedings of the Combustion Institute, 2019, 37(4): 4443-4450. doi: 10.1016/j.proci.2018.07.064 [8] KANG Y, LIU G J, CHOU C L, et al. Arsenic in Chinese coals: Distribution, modes of occurrence, and environmental effects [J]. Science of the Total Environment, 2011, 412/413: 1-13. doi: 10.1016/j.scitotenv.2011.10.026 [9] GUO X, ZHENG C G, XU M H. Characterization of arsenic emissions from a coal-fired power plant [J]. Energy & Fuels, 2004, 18(6): 1822-1826. [10] 金毅, 苑春刚, 江万平, 等. 粉煤灰中砷溶出特性及其与铁锰相关性分析 [J]. 环境化学, 2013, 32(2): 267-274. doi: 10.7524/j.issn.0254-6108.2013.02.013 JIN Y, YUAN C G, JIANG W P, et al. Arsenic leaching characteristics and correlations with iron, manganese in fly ash from coal-fired power plants [J]. Environmental Chemistry, 2013, 32(2): 267-274(in Chinese). doi: 10.7524/j.issn.0254-6108.2013.02.013

[11] 何剑汶, 李文旭, 谌书, 等. 湖南桃江锰矿对溶液中As(Ⅴ)和As(Ⅲ)的去除及迁移行为对比 [J]. 环境化学, 2019, 38(8): 1801-1810. doi: 10.7524/j.issn.0254-6108.2018102304 HE J W, LI W X, CHEN S, et al. Comparison of removal and migration behavior of As(Ⅴ) and As(Ⅲ) in solution on Taojiang manganese ore, Hunan Province [J]. Environmental Chemistry, 2019, 38(8): 1801-1810(in Chinese). doi: 10.7524/j.issn.0254-6108.2018102304

[12] XIE J J, YUAN C G, XIE J, et al. Fraction distribution of arsenic in different-sized atmospheric particulate matters [J]. Environmental Science and Pollution Research, 2019, 26(30): 30826-30835. doi: 10.1007/s11356-019-06176-w [13] FINKELMAN R B, OREM W, CASTRANOVA V, et al. Health impacts of coal and coal use: Possible solutions [J]. International Journal of Coal Geology, 2002, 50(1/2/3/4): 425-443. [14] BAILEY K A, WU M C, WARD W O, et al. Arsenic and the epigenome: Interindividual differences in arsenic metabolism related to distinct patterns of DNA methylation [J]. Journal of Biochemical and Molecular Toxicology, 2013, 27(2): 106-115. doi: 10.1002/jbt.21462 [15] ZHAO Y C, ZHANG J Y, HUANG W C, et al. Arsenic emission during combustion of high arsenic coals from southwestern Guizhou, China [J]. Energy Conversion and Management, 2008, 49(4): 615-624. doi: 10.1016/j.enconman.2007.07.044 [16] 陈保卫, CHRIS L X. 中国关于砷的研究进展 [J]. 环境化学, 2011, 30(11): 1936-1943. CHEN B W, CHRIS L. Recent progress in arsenic research in China [J]. Environmental Chemistry, 2011, 30(11): 1936-1943(in Chinese).

[17] 刘新蕾, 欧阳婉约, 张彤. 大气颗粒物重金属组分的化学形态及健康效应 [J]. 环境化学, 2021, 40(4): 974-989. doi: 10.7524/j.issn.0254-6108.2019111801 LIU X L, OUYANG W Y, ZHANG T. Chemical speciation and health effect of heavy metals in atmospheric particulate matter [J]. Environmental Chemistry, 2021, 40(4): 974-989(in Chinese). doi: 10.7524/j.issn.0254-6108.2019111801

[18] WANG Y, YU J L, WANG Z H, et al. A review on arsenic removal from coal combustion: Advances, challenges and opportunities [J]. Chemical Engineering Journal, 2021, 414: 128785. doi: 10.1016/j.cej.2021.128785 [19] WANG C B, LIU H M, ZHANG Y, et al. Review of arsenic behavior during coal combustion: Volatilization, transformation, emission and removal technologies [J]. Progress in Energy and Combustion Science, 2018, 68: 1-28. doi: 10.1016/j.pecs.2018.04.001 [20] 郭欣, 郑楚光, 刘迎晖, 等. 煤中汞, 砷, 硒赋存形态的研究 [J]. 工程热物理学报, 2001, 22(6): 763-766. doi: 10.3321/j.issn:0253-231X.2001.06.030 GUO X, ZHENG C G, LIU Y H, et al. The study on the mode of occurrence of mercury, arsenic and selenium in coal [J]. Journal of Engineering Thermophysics, 2001, 22(6): 763-766(in Chinese). doi: 10.3321/j.issn:0253-231X.2001.06.030

[21] GONG H Y, HUANG Y D, HU H Y, et al. Insight of particulate arsenic removal from coal-fired power plants [J]. Fuel, 2019, 257: 116018. doi: 10.1016/j.fuel.2019.116018 [22] TIAN C, GUPTA R, ZHAO Y C, et al. Release behaviors of arsenic in fine particles generated from a typical high-arsenic coal at a high temperature [J]. Energy & Fuels, 2016, 30(8): 6201-6209. [23] KIZILSHTEIN L Y, KHOLODKOV Y I. Ecologically hazardous elements in coals of the Donets Basin [J]. International Journal of Coal Geology, 1999, 40(2/3): 189-197. [24] MASTALERZ M, DROBNIAK A. Arsenic, cadmium, lead, and zinc in the Danville and Springfield coal members (Pennsylvanian) from Indiana [J]. International Journal of Coal Geology, 2007, 71(1): 37-53. doi: 10.1016/j.coal.2006.05.005 [25] DING Z H, ZHENG B S, LONG J P, et al. Geological and geochemical characteristics of high arsenic coals from endemic arsenosis areas in southwestern Guizhou Province, China [J]. Applied Geochemistry, 2001, 16(11/12): 1353-1360. [26] MUKHERJEE S, SRIVASTAVA S K. Trace elements in high-sulfur Assam coals from the makum coalfield in the northeastern region of India [J]. Energy & Fuels, 2005, 19(3): 882-891. [27] 中国电力行业年度发展报告2020 [R]. 北京: 中国电力企业联合会, 2020. China electric power industry annual development report 2020 [R]. Beijing: China Electricity Council, 2020.

[28] GEORGE A, SHEN B X, KANG D R, et al. Emission control strategies of hazardous trace elements from coal-fired power plants in China [J]. Journal of Environmental Sciences, 2020, 93: 66-90. doi: 10.1016/j.jes.2020.02.025 [29] 2020煤炭行业发展年度报告 [R]. 北京: 中国煤炭工业协会, 2021. 2020 Annual report on the development of the coal industry [R]. Beijing: China Coal Industry Association, 2021.

[30] SWAINE D J, GOODARZI F. Environmental aspects of trace elements in coal [M]. Dordrecht Kluwer, 1995. [31] YUDOVICH Y E, KETRIS M P. Arsenic in coal: a review [J]. International Journal of Coal Geology, 2005, 61(3/4): 141-196. [32] KETRIS M P, YUDOVICH Y E. Estimations of Clarkes for Carbonaceous biolithes: World averages for trace element contents in black shales and coals [J]. International Journal of Coal Geology, 2009, 78(2): 135-148. doi: 10.1016/j.coal.2009.01.002 [33] TIAN H Z, LU L, HAO J M, et al. A review of key hazardous trace elements in Chinese coals: Abundance, occurrence, behavior during coal combustion and their environmental impacts [J]. Energy & Fuels, 2013, 27(2): 601-614. [34] 刘忠, 白宝泉, 王硕. 燃煤烟气中As、Se、Pb的形态分布及S、Cl元素对其形态分布的影响 [J]. 燃料化学学报, 2020, 48(11): 1298-1309. doi: 10.3969/j.issn.0253-2409.2020.11.003 LIU Z, BAI B Q, WANG S. Species distribution of As, Se and Pb in coal-fired flue gas and influence of elements S and Cl on them [J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1298-1309(in Chinese). doi: 10.3969/j.issn.0253-2409.2020.11.003

[35] 刘慧敏, 王春波, 张月, 等. 温度和赋存形态对燃煤过程中砷迁移和释放的影响 [J]. 化工学报, 2015, 66(11): 4643-4651. LIU H M, WANG C B, ZHANG Y, et al. Effect of temperature and occurrence form of arsenic on its migration and volatilization during coal combustion [J]. CIESC Journal, 2015, 66(11): 4643-4651(in Chinese).

[36] MARCZAK M, WIEROŃSKA F, BURMISTRZ P, et al. Investigation of subbituminous coal and lignite combustion processes in terms of mercury and arsenic removal [J]. Fuel, 2019, 251: 572-579. doi: 10.1016/j.fuel.2019.04.082 [37] ZHENG C H, WANG L, ZHANG Y X, et al. Co-benefit of hazardous trace elements capture in dust removal devices of ultra-low emission coal-fired power plants [J]. Journal of Zhejiang University-SCIENCE A, 2018, 19(1): 68-79. doi: 10.1631/jzus.A1700229 [38] TIAN H Z, LIU K Y, ZHOU J R, et al. Atmospheric emission inventory of hazardous trace elements from China's coal-fired power plants: Temporal trends and spatial variation characteristics [J]. Environmental Science & Technology, 2014, 48(6): 3575-3582. [39] 王明仕, 杨娜娜, 朱建明, 等. 中国燃煤砷排放量估算 [J]. 煤炭转化, 2008, 31(2): 1-3,7. doi: 10.3969/j.issn.1004-4248.2008.02.001 WANG M S, YANG N N, ZHU J M, et al. Estimation of arsenic emission from coal combustion in China [J]. Coal Conversion, 2008, 31(2): 1-3,7(in Chinese). doi: 10.3969/j.issn.1004-4248.2008.02.001

[40] CHEN J, LIU G J, KANG Y, et al. Atmospheric emissions of F, As, Se, Hg, and Sb from coal-fired power and heat generation in China [J]. Chemosphere, 2013, 90(6): 1925-1932. doi: 10.1016/j.chemosphere.2012.10.032 [41] DUAN J C, TAN J H, HAO J M, et al. Size distribution, characteristics and sources of heavy metals in haze episod in Beijing [J]. Journal of Environmental Sciences, 2014, 26(1): 189-196. doi: 10.1016/S1001-0742(13)60397-6 [42] LI J H, PENG Y, CHANG H Z, et al. Chemical poison and regeneration of SCR catalysts for NOx removal from stationary sources [J]. Frontiers of Environmental Science & Engineering, 2016, 10(3): 413-427. [43] PENG Y, SI W Z, LI X, et al. Comparison of MoO3 and WO3 on arsenic poisoning V2O5/TiO2 catalyst: DRIFTS and DFT study [J]. Applied Catalysis B:Environmental, 2016, 181: 692-698. doi: 10.1016/j.apcatb.2015.08.030 [44] 陈清如, 杨玉芬. 21世纪高效干法选煤技术的发展 [J]. 中国矿业大学学报, 2001, 30(6): 527-530. doi: 10.3321/j.issn:1000-1964.2001.06.001 CHEN Q R, YANG Y F. Development of high effective dry coal beneficiation technology in 21st century [J]. Journal of China University of Mining & Technology, 2001, 30(6): 527-530(in Chinese). doi: 10.3321/j.issn:1000-1964.2001.06.001

[45] 李洪跃. 选煤在洁净煤技术中的作用分析 [J]. 煤炭与化工, 2015, 38(7): 127-128. LI H Y. Coal preparation application in cleaning coal technology [J]. Coal and Chemical Industry, 2015, 38(7): 127-128(in Chinese).

[46] WANG M S, SONG D Y, ZHENG B S, et al. The studying of washing of arsenic and sulfur from coals having different ranges of arsenic contents [J]. Annals of the New York Academy of Sciences, 2008, 1140: 321-324. doi: 10.1196/annals.1454.018 [47] SONG G C, XU W T, JI P, et al. Study on the transformation of arsenic and lead in pyrite during thermal conversion [J]. Energy & Fuels, 2019, 33(9): 8463-8470. [48] ZHOU C C, LIU G J, WU D, et al. Mobility behavior and environmental implications of trace elements associated with coal gangue: a case study at the Huainan Coalfield in China [J]. Chemosphere, 2014, 95: 193-199. doi: 10.1016/j.chemosphere.2013.08.065 [49] CAO Y Z, NIU X R, GUO S Q, et al. Release behavior of arsenic during pyrolysis of two Chinese coal gangues [J]. Journal of the Brazilian Chemical Society, 2019, 30(9): 1801-1806. [50] LONG J, ZHANG S X, LUO K L. Selenium in Chinese coal gangue: Distribution, availability, and recommendations [J]. Resources, Conservation and Recycling, 2019, 149: 140-150. doi: 10.1016/j.resconrec.2019.05.039 [51] 段磊, 孙亚乔, 王晓冬, 等. 不同风化程度煤矸石中重金属释放及潜在生态风险 [J]. 安全与环境学报, 2021, 21(2): 874-881. doi: 10.13637/j.issn.1009-6094.2020.0306 DUAN L, SUN Y Q, WANG X D, et al. Potential ecological risks of heavy metals in the coal gangue and their release in different weathering degrees [J]. Journal of Safety and Environment, 2021, 21(2): 874-881(in Chinese). doi: 10.13637/j.issn.1009-6094.2020.0306

[52] 王文峰, 秦勇, 宋党育. 煤中有害元素的洗选洁净潜势 [J]. 燃料化学学报, 2003, 31(4): 295-299. doi: 10.3969/j.issn.0253-2409.2003.04.002 WANG W F, QIN Y, SONG D Y. Cleaning potential of hazardous elements during coal washing [J]. Journal of Fuel Chemistry and Technology, 2003, 31(4): 295-299(in Chinese). doi: 10.3969/j.issn.0253-2409.2003.04.002

[53] TANG Y G, YANG C W, FINKELMAN R B, et al. Behavior of minerals and trace elements during cleaning of three coals with moderately high ash yields [J]. Energy & Fuels, 2020, 34(2): 2501-2515. [54] 郭纪伟, 苗瑞灿, 杨历, 等. 燃煤电厂砷排放控制技术研究进展 [J]. 化工环保, 2019, 39(4): 381-386. doi: 10.3969/j.issn.1006-1878.2019.04.003 GUO J W, MIAO R C, YANG L, et al. Research progress of arsenic emission control technology in coal-fired power plant [J]. Environmental Protection of Chemical Industry, 2019, 39(4): 381-386(in Chinese). doi: 10.3969/j.issn.1006-1878.2019.04.003

[55] 王明仕, 郑宝山, R B Finkelman, 等. 煤中砷赋存状态与其脱洗率的关系 [J]. 燃料化学学报, 2005, 33(2): 253-256. doi: 10.3969/j.issn.0253-2409.2005.02.024 WANG M S, ZHENG B S, FINKELMAN R, et al. Relationship between occurrence mode of arsenic in coal and its washing rate [J]. Journal of Fuel Chemistry and Technology, 2005, 33(2): 253-256(in Chinese). doi: 10.3969/j.issn.0253-2409.2005.02.024

[56] 王德永. 煤中砷含量分布特征与分级研究 [J]. 煤质技术, 2000(6): 27-30. WANG D Y. Study on the distribution characteristics and classification of arsenic content in coal [J]. Coal Quality Technology, 2000(6): 27-30(in Chinese).

[57] 秦勇, 王文峰, 宋党育. 太西煤中有害元素在洗选过程中的迁移行为与机理 [J]. 燃料化学学报, 2002, 30(2): 147-150. doi: 10.3969/j.issn.0253-2409.2002.02.010 QIN Y, WANG W F, SONG D Y. Migrating behavior and mechanism of deleterious elements in Taixi coals during cleaning process [J]. Journal of Fuel Chemistry and Technology, 2002, 30(2): 147-150(in Chinese). doi: 10.3969/j.issn.0253-2409.2002.02.010

[58] 宋党育, 秦勇, 张军营, 等. 西部煤中有害痕量元素的洗选脱除特性 [J]. 中国矿业大学学报, 2006, 35(2): 255-259, 282. doi: 10.3321/j.issn:1000-1964.2006.02.024 SONG D Y, QIN Y, ZHANG J Y, et al. Washability characteristics of hazardous trace elements in coals from western region of China [J]. Journal of China University of Mining & Technology, 2006, 35(2): 255-259, 282(in Chinese). doi: 10.3321/j.issn:1000-1964.2006.02.024

[59] 王琳. 煤炭洗选脱除煤中有害微量元素的实验研究 [J]. 洁净煤技术, 2007, 13(3): 13-17. doi: 10.3969/j.issn.1006-6772.2007.03.003 WANG L. The study on removal of trace elements in coal by coal preparation [J]. Clean Coal Technology, 2007, 13(3): 13-17(in Chinese). doi: 10.3969/j.issn.1006-6772.2007.03.003

[60] TANG Y G, CHANG C X, ZHANG Y Z, et al. Migration and distribution of fifteen toxic trace elements during the coal washing of the Kailuan coalfield, Hebei Province, China [J]. Energy Exploration & Exploitation, 2009, 27(2): 143-152. [61] 宋党育, 张晓逵, 张军营, 等. 煤中有害微量元素的洗选迁移特性 [J]. 煤炭学报, 2010, 35(7): 1170-1176. doi: 10.13225/j.cnki.jccs.2010.07.012 SONG D Y, ZHANG X K, ZHANG J Y, et al. Migration characteristics of hazardous trace elements in coal in the process of flotation [J]. Journal of China Coal Society, 2010, 35(7): 1170-1176(in Chinese). doi: 10.13225/j.cnki.jccs.2010.07.012

[62] 张燕青, 黄满红, 戚芳方, 等. 煤矸石中金属和酸根离子的淋溶特性 [J]. 环境化学, 2014, 33(3): 452-458. doi: 10.7524/j.issn.0254-6108.2014.03.008 ZHANG Y Q, HUANG M H, QI F F, et al. The leaching characteristics of metals and acid radical ions in gangue [J]. Environmental Chemistry, 2014, 33(3): 452-458(in Chinese). doi: 10.7524/j.issn.0254-6108.2014.03.008

[63] LI S, GONG H Y, HU H Y, et al. Re-using of coal-fired fly ash for arsenic vapors in situ retention before SCR catalyst: Experiments and mechanisms [J]. Chemosphere, 2020, 254: 126700. doi: 10.1016/j.chemosphere.2020.126700 [64] WANG J W, ZHANG Y S, WANG T, et al. Effect of modified fly ash injection on As, Se, and Pb emissions in coal-fired power plant [J]. Chemical Engineering Journal, 2020, 380: 122561. doi: 10.1016/j.cej.2019.122561 [65] 郭胜利, 李东伟, 耿伟乐, 等. 调制碳酸钙对燃煤重金属As, Cd, Zn的排放控制 [J]. 煤炭学报, 2015, 40(12): 2967-2973. GUO S L, LI D W, GENG W L, et al. Controlling effect of the modified calcium carbonate on the capture of As, Cd and Zn during coal combustion [J]. Journal of China Coal Society, 2015, 40(12): 2967-2973(in Chinese).

[66] ZHAO B, CHEN G, QIN L B, et al. Effect of coal blending on arsenic and fine particles emission during coal combustion [J]. Journal of Cleaner Production, 2021, 311: 127645. doi: 10.1016/j.jclepro.2021.127645 [67] HAN J, LIANG Y S, ZHAO B, et al. In-situ reaction between arsenic/selenium and minerals in fly ash at high temperature during blended coal combustion [J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1356-1364. doi: 10.1016/S1872-5813(20)30089-X [68] 刘慧敏, 王春波, 郭永成, 等. 高砷褐煤与低砷烟煤混燃砷的挥发特性及模型 [J]. 化工学报, 2016, 67(10): 4477-4484. LIU H M, WANG C B, GUO Y C, et al. Experimental and modeling study on arsenic volatilization during co-combustion of high arsenic lignite and low arsenic bituminous coal [J]. CIESC Journal, 2016, 67(10): 4477-4484(in Chinese).

[69] LIU H M, WANG C B, ZHANG Y, et al. Experimental and modeling study on the volatilization of arsenic during co-combustion of high arsenic lignite blends [J]. Applied Thermal Engineering, 2016, 108: 1336-1343. doi: 10.1016/j.applthermaleng.2016.07.187 [70] 刘彦, 周俊虎, 张永生, 等. 金属盐对O2/CO2煤粉混燃钙基脱硫反应的影响 [J]. 燃料化学学报, 2004, 32(5): 531-536. doi: 10.3969/j.issn.0253-2409.2004.05.005 LIU Y, ZHOU J H, ZHANG Y S, et al. The effect of metallic salt additives on calcium-based desulfurization in O2-CO2 pulverized coal combustion [J]. Journal of Fuel Chemistry and Technology, 2004, 32(5): 531-536(in Chinese). doi: 10.3969/j.issn.0253-2409.2004.05.005

[71] TANG Q, LIU G J, YAN Z C, et al. Distribution and fate of environmentally sensitive elements (arsenic, mercury, stibium and selenium) in coal-fired power plants at Huainan, Anhui, China [J]. Fuel, 2012, 95: 334-339. doi: 10.1016/j.fuel.2011.12.052 [72] TIAN H Z, WANG Y, XUE Z G, et al. Atmospheric emissions estimation of Hg, As, and Se from coal-fired power plants in China, 2007 [J]. Science of the Total Environment, 2011, 409(16): 3078-3081. doi: 10.1016/j.scitotenv.2011.04.039 [73] YANG J P, LI Q, ZHAO Y C, et al. Trace element emissions from coal-fired power plants[M]//Emission and Control of Trace Elements from Coal-Derived Gas Streams. Amsterdam: Elsevier, 2019: 227-285. [74] MEIJ R, TE WINKEL H. The emissions of heavy metals and persistent organic pollutants from modern coal-fired power stations [J]. Atmospheric Environment, 2007, 41(40): 9262-9272. doi: 10.1016/j.atmosenv.2007.04.042 [75] ZHAO S L, DUAN Y F, CHEN L, et al. Study on emission of hazardous trace elements in a 350 MW coal-fired power plant. Part 1. Mercury [J]. Environmental Pollution, 2017, 229: 863-870. doi: 10.1016/j.envpol.2017.07.043 [76] 赵永椿, 马斯鸣, 杨建平, 等. 燃煤电厂污染物超净排放的发展及现状 [J]. 煤炭学报, 2015, 40(11): 2629-2640. doi: 10.13225/j.cnki.jccs.2015.8001 ZHAO Y C, MA S M, YANG J P, et al. Status of ultra-low emission technology in coal-fired power plant [J]. Journal of China Coal Society, 2015, 40(11): 2629-2640(in Chinese). doi: 10.13225/j.cnki.jccs.2015.8001

[77] HAN D M, WU Q R, WANG S X, et al. Distribution and emissions of trace elements in coal-fired power plants after ultra-low emission retrofitting [J]. Science of the Total Environment, 2021, 754: 142285. doi: 10.1016/j.scitotenv.2020.142285 [78] 许豪, 张成, 袁昌乐, 等. 模拟烟气气氛下矿物元素组分对砷的吸附特性研究 [J]. 燃料化学学报, 2019, 47(7): 876-883. doi: 10.3969/j.issn.0253-2409.2019.07.013 XU H, ZHANG C, YUAN C L, et al. Study on arsenic adsorption characteristics by mineral elements in simulated flue gas atmosphere [J]. Journal of Fuel Chemistry and Technology, 2019, 47(7): 876-883(in Chinese). doi: 10.3969/j.issn.0253-2409.2019.07.013

[79] CHARPENTEAU C, SENEVIRATNE R, GEORGE A, et al. Screening of low cost sorbents for arsenic and mercury capture in gasification systems [J]. Energy & Fuels, 2007, 21(5): 2746-2750. [80] LÓPEZ-ANTÓN M A, DÍAZ-SOMOANO M, FIERRO J L G, et al. Retention of arsenic and selenium compounds present in coal combustion and gasification flue gases using activated carbons [J]. Fuel Processing Technology, 2007, 88(8): 799-805. doi: 10.1016/j.fuproc.2007.03.005 [81] PLAYER R L, WOUTERLOOD H J. Removal and recovery of arsenous oxide from flue gases. A pilot study of the activated carbon process [J]. Environmental Science & Technology, 1982, 16(11): 808-814. [82] YAP P L, NINE M J, HASSAN K, et al. Graphene-based sorbents for multipollutants removal in water: A review of recent progress [J]. Advanced Functional Materials, 2021, 31(9): 2007356. doi: 10.1002/adfm.202007356 [83] HAGHGOO S, NEKOEI A R. Metal oxide adsorption on fullerene C60 and its potential for adsorption of pollutant gases;density functional theory studies [J]. RSC Advances, 2021, 11(28): 17377-17390. doi: 10.1039/D1RA02251B [84] SALEH T A, AGARWAL S, GUPTA V K. Synthesis of MWCNT/MnO2 and their application for simultaneous oxidation of arsenite and sorption of arsenate [J]. Applied Catalysis B:Environmental, 2011, 106(1/2): 46-53. [85] WU D W, LIU J, YANG Y J, et al. The role of SO2 in arsenic removal by carbon-based sorbents: A DFT study [J]. Chemical Engineering Journal, 2021, 410: 128439. doi: 10.1016/j.cej.2021.128439 [86] 王泉海, 刘迎晖, 张军营, 等. CaO对烟气中砷的形态和分布的影响 [J]. 环境科学学报, 2003, 23(4): 549-551. doi: 10.3321/j.issn:0253-2468.2003.04.028 WANG Q H, LIU Y H, ZHANG J Y, et al. Effect of CaO on the speciation of arsenic in flue gases [J]. Acta Scientiae Circumstantiae, 2003, 23(4): 549-551(in Chinese). doi: 10.3321/j.issn:0253-2468.2003.04.028

[87] CAO Y, SONG B, SONG M, et al. Capture of arsenic in coal combustion flue gas at high temperature in the presence of CaSiO3 with good anti-sintering [J]. Fuel Processing Technology, 2020, 205: 106428. doi: 10.1016/j.fuproc.2020.106428 [88] CHEN D K, HU H Y, XU Z, et al. Findings of proper temperatures for arsenic capture by CaO in the simulated flue gas with and without SO2 [J]. Chemical Engineering Journal, 2015, 267: 201-206. doi: 10.1016/j.cej.2015.01.035 [89] STERLING R O, HELBLE J J. Reaction of arsenic vapor species with fly ash compounds: kinetics and speciation of the reaction with calcium silicates [J]. Chemosphere, 2003, 51(10): 1111-1119. doi: 10.1016/S0045-6535(02)00722-1 [90] SONG B, SONG M, CHEN D D, et al. Retention of arsenic in coal combustion flue gas at high temperature in the presence of CaO [J]. Fuel, 2020, 259: 116249. doi: 10.1016/j.fuel.2019.116249 [91] LI Y Z, TONG H L, ZHUO Y Q, et al. Simultaneous removal of SO2 and trace SeO2 from flue gas: effect of product layer on mass transfer [J]. Environmental Science & Technology, 2006, 40(13): 4306-4311. [92] ZHANG Y, WANG C B, LI W H, et al. Removal of gas-phase As2O3 by metal oxide adsorbents: Effects of experimental conditions and evaluation of adsorption mechanism [J]. Energy & Fuels, 2015, 29(10): 6578-6585. [93] FU B, HOWER J C, LI S, et al. The key roles of Fe-bearing minerals on arsenic capture and speciation transformation during high-As bituminous coal combustion: Experimental and theoretical investigations [J]. Journal of Hazardous Materials, 2021, 415: 125610. doi: 10.1016/j.jhazmat.2021.125610 [94] ZHANG Y, WANG C B, LIU H M. Experiment and mechanism research on gas-phase As2O3 adsorption of Fe2O3/γ-Al2O3 [J]. Fuel, 2016, 181: 1034-1040. doi: 10.1016/j.fuel.2016.04.141 [95] ZHANG Y, LIU J. Density functional theory study of arsenic adsorption on the Fe2O3 (001) surface [J]. Energy & Fuels, 2019, 33(2): 1414-1421. [96] ZHANG K H, ZHANG D X, ZHANG K, et al. Capture of gas-phase arsenic by ferrospheres separated from fly ashes [J]. Energy & Fuels, 2016, 30(10): 8746-8752. [97] HU P B, WENG Q Y, LI D L, et al. Research on the removal of As2O3 by γ-Al2O3 adsorption based on density functional theory [J]. Chemosphere, 2020, 257: 127243. doi: 10.1016/j.chemosphere.2020.127243 [98] HU H Y, CHEN D K, LIU H, et al. Adsorption and reaction mechanism of arsenic vapors over γ-Al2O3 in the simulated flue gas containing acid gases [J]. Chemosphere, 2017, 180: 186-191. doi: 10.1016/j.chemosphere.2017.03.114 [99] HUANG Y D, YANG Y H, HU H Y, et al. A deep insight into arsenic adsorption over γ-Al2O3 in the presence of SO2/NO [J]. Proceedings of the Combustion Institute, 2019, 37(3): 2951-2957. doi: 10.1016/j.proci.2018.06.136 [100] XING J Y, WANG C B, ZHANG Y, et al. A deep insight into the role of O2 on As2O3 capture over γ-Al2O3 sorbent: Experimental and DFT study [J]. Chemical Engineering Journal, 2021, 410: 128311. doi: 10.1016/j.cej.2020.128311 [101] BALTRUS J P, GRANITE E J, PENNLINE H W, et al. Surface characterization of palladium-alumina sorbents for high-temperature capture of mercury and arsenic from fuel gas [J]. Fuel, 2010, 89(6): 1323-1325. doi: 10.1016/j.fuel.2009.09.030 [102] POULSTON S, GRANITE E J, PENNLINE H W, et al. Palladium based sorbents for high temperature arsine removal from fuel gas [J]. Fuel, 2011, 90(10): 3118-3121. doi: 10.1016/j.fuel.2011.05.012 [103] RUPP E C, GRANITE E J, STANKO D C. Laboratory scale studies of Pd/γ-Al2O3 sorbents for the removal of trace contaminants from coal-derived fuel gas at elevated temperatures [J]. Fuel, 2013, 108: 131-136. doi: 10.1016/j.fuel.2010.12.013 [104] HE K Q, YUAN C G, JIANG Y H, et al. Synergistic effects of Fe-Mn binary oxide for gaseous arsenic removal in flue gas [J]. Ecotoxicology and Environmental Safety, 2021, 207: 111491. doi: 10.1016/j.ecoenv.2020.111491 [105] HE K Q, YUAN C G, JIANG Y H, et al. Highly efficient sorption and immobilization of gaseous arsenic from flue gas on MnO2/attapulgite composite with low secondary leaching risks [J]. Journal of Cleaner Production, 2021, 292: 126003. doi: 10.1016/j.jclepro.2021.126003 [106] PAN H, HOU H J, CHEN J, et al. Adsorption of arsenic on iron modified attapulgite (Fe/ATP): Surface complexation model and DFT studies [J]. Adsorption, 2018, 24(5): 459-469. doi: 10.1007/s10450-018-9959-9 [107] WANG C B, ZHANG Y, LIU H M. Experimental and mechanism study of gas-phase arsenic adsorption over Fe2O3/γ-Al2O3 sorbent in oxy-fuel combustion flue gas [J]. Industrial & Engineering Chemistry Research, 2016, 55(40): 10656-10663. [108] WANG T, ISHIDA T, GU R, et al. Experimental investigation of pozzolanic reaction and curing temperature-dependence of low-calcium fly ash in cement system and Ca-Si-Al element distribution of fly ash-blended cement paste [J]. Construction and Building Materials, 2021, 267: 121012. doi: 10.1016/j.conbuildmat.2020.121012 [109] 鲁敏, 熊祖鸿, 房科靖, 等. 粉煤灰基催化材料的研究进展 [J]. 环境化学, 2019, 38(2): 297-305. doi: 10.7524/j.issn.0254-6108.2018040907 LU M, XIONG Z H, FANG K J, et al. Coal fly ash based catalytic materials: A review [J]. Environmental Chemistry, 2019, 38(2): 297-305(in Chinese). doi: 10.7524/j.issn.0254-6108.2018040907

[110] 尚洪山, 杨帆, 寇元. 固态合成粉煤灰类脱硫吸附剂的制备及表征 [J]. 环境化学, 2003, 22(6): 529-533. doi: 10.3321/j.issn:0254-6108.2003.06.001 SHANG H S, YANG F, KOU Y. The preparation and characterization upon solid-state synthesis of a SO2 sorbent from fly ash [J]. Environmental Chemistry, 2003, 22(6): 529-533(in Chinese). doi: 10.3321/j.issn:0254-6108.2003.06.001

[111] 刘静超, 赵永椿, 何永来, 等. 330 MW燃煤机组异相凝并对重金属排放控制的实验研究 [J]. 燃料化学学报, 2020, 48(11): 1386-1393. doi: 10.3969/j.issn.0253-2409.2020.11.012 LIU J C, ZHAO Y C, HE Y L, et al. Experimental research on the control of heavy metal emissions from 330 MW coal-fired unit by heterogeneous agglomeration [J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1386-1393(in Chinese). doi: 10.3969/j.issn.0253-2409.2020.11.012

[112] 李扬, 何永来, 靳立军, 等. 燃煤电厂异相凝并飞灰重金属淋滤特性 [J]. 燃料化学学报, 2020, 48(11): 1394-1401. doi: 10.3969/j.issn.0253-2409.2020.11.013 LI Y, HE Y L, JIN L J, et al. Leaching characteristics of trace elements in hetero-aggregation fly ash from coal-fired power plant [J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1394-1401(in Chinese). doi: 10.3969/j.issn.0253-2409.2020.11.013

[113] 赵毅, 仇稳, 马宵影, 等. CH3COOOH/H2O2液相氧化脱除烟气中砷的实验研究 [J]. 河南师范大学学报(自然科学版), 2017, 45(6): 37-41,2. ZHAO Y, QIU W, MA X Y, et al. Experimental study on the removal of arsenic from flue gas by CH3COOOH/H2O2 oxidation method [J]. Journal of Henan Normal University (Natural Science Edition), 2017, 45(6): 37-41,2(in Chinese).

[114] 赵毅, 仇稳, 王佳男, 等. 烟气中As2O3的氧化脱除试验 [J]. 河南科技大学学报(自然科学版), 2017, 38(4): 94-97,121. ZHAO Y, QIU W, WANG J N, et al. Oxidation removal experiment of As2O3 in flue gas [J]. Journal of Henan University of Science and Technology (Natural Science), 2017, 38(4): 94-97,121(in Chinese).

[115] 赵毅, 仇稳, 杨丽娟, 等. 高锰酸钾溶液脱除烟气中砷的实验研究 [J]. 河南理工大学学报(自然科学版), 2017, 36(6): 81-86. doi: 10.16186/j.cnki.1673-9787.2017.06.013 ZHAO Y, QIU W, YANG L J, et al. Experimental study on the arsenic removal of flue gas by KMnO4 solution [J]. Journal of Henan Polytechnic University (Natural Science), 2017, 36(6): 81-86(in Chinese). doi: 10.16186/j.cnki.1673-9787.2017.06.013

[116] ZHAO Y, QIU W, YANG C Y, et al. Removal of arsenic from flue gas by using NaClO solution [J]. Chemical Engineering Journal, 2017, 309: 1-6. doi: 10.1016/j.cej.2016.10.007 [117] ZHAO Y, QIU W. Arsenic oxidation and removal from flue gas using H2O2/Na2S2O8 solution [J]. Fuel Processing Technology, 2017, 167: 355-362. doi: 10.1016/j.fuproc.2017.07.021 [118] ZHAO Y, QIU W, SUN Z H. Removal of arsenic from flue gas using NaClO/NaClO2 complex absorbent [J]. Chemical Engineering Research and Design, 2019, 144: 505-511. doi: 10.1016/j.cherd.2019.02.037 -

下载:

下载: