-

众所周知,能源是国家的重要战略资源,在国民经济和社会发展中发挥着十分重要的促进和保障作用[1]。近年来,交通运输业的迅速发展,消耗大量的石油等化石能源,产生严重的环境污染[2]。而纯电动汽车在车辆运行过程中摆脱了对石油资源的依赖[3],为了减少交通部门的二氧化碳排放和其他环境污染物的排放,中国政府正在大力发展电动汽车(BEVs)[4-5]。

在这种趋势下,作为电动汽车主要驱动力的锂离子电池(LiBs) ,主要由正极材料、负极材料、电解液和隔膜组成[6]。由于其循环寿命长、能量和功率密度高,得到了广泛的应用[7-9]。然而,被称为“零排放”的电动汽车,其核心部件锂离子动力电池的生产、使用以及回收过程伴随着大量污染物的产生,造成严重的环境问题[10-12]。为此,人们对电动汽车的环境影响进行了大量的研究。邓叶林等[13]为了解未来电动汽车上锂离子电池的环境可持续性,建立一种新的生命周期评估(LCA)模型,对锂硫电池组的环境影响进行综合评估。孙鑫等[14]评估并量化了乘用电动汽车锂离子动力电池的生命周期环境影响,以确定影响整体环境负担的关键阶段,并找到有效减轻这种负担的方法;近年来,研究热点为电池的回收阶段。例如,陈坤等[15]选择车用镍氢电池与锂离子电池为研究对象,以回收部分为评价阶段,建立了 LCA评价模型,计算、汇总动力电池回收阶段的能耗和排放清单,并对其进行分析、评价和对比。此外,使用硅纳米管阳极锂离子电池组的生命周期评估也逐渐兴起[16]。

在继可持续发展后,近年来“绿色发展”概念被频繁地应用在宏观领域[17]和微观层面[18]。针对电池绿色环保评价指标的影响,是国内鲜有人研究的一项新课题。本文建立了LCA综合环境体系,基于足迹家族、资源消耗和毒性损害指标,首次单独对磷酸铁锂 LFP、锰酸锂 LMO、三元材料 NMC 和锂金属材料 LMB等多个类型的锂离子电池组的生产阶段进行环境评价,并衡量电池组类别的优越程度。此外,还建立了无量纲环境特性指标,以评估电池组产生的综合环境影响。

-

生命周期评估是一种自下而上的评估方法[19],它包括产品生产、使用和寿命结束阶段所涉及的所有过程的环境相关影响清单的汇编[12]。LCA是对某一产品在其生命周期内进行定量分析的最有效工具之一[20],包括评价其环境影响。本研究应用LCA方法对BEV的电池组在生产阶段的足迹家族、资源耗竭和毒性损害进行了综合评价。

评价对象是作为动力能源的电池组,包括:磷酸铁锂 LFP、锰酸锂 LMO、三元材料 NMC 和锂金属材料 LMB电池组,包括 LFPx−C[21]、LFPy−C[22]、NMC−C[22]、NMC442−C[21]、NMC111−C[23]、NMC−SiNT[16]、NMC−SiNW[24]、LMO−C[25]、LMO/NMC−C[26]、Li−S[13]和FeS2SS[27]等11种不同类型,其名称和组分描述见表1。评价的边界范围为电池组的生产阶段,包括矿物开采、原材料提取加工、零部件制造和电池生产装配。将清单输入 SimaPro 软件中,生成锂离子电池组的材料组分和质量清单表。这些清单以 Ecoinvent 3 数据库为背景系统,包含所有的经济活动,每一个单元过程的描述和工艺都可在数据库中有所对应。在材料的合成基础上,探索不同类型及不同成分的动力电池在生产阶段的潜在影响概况。

-

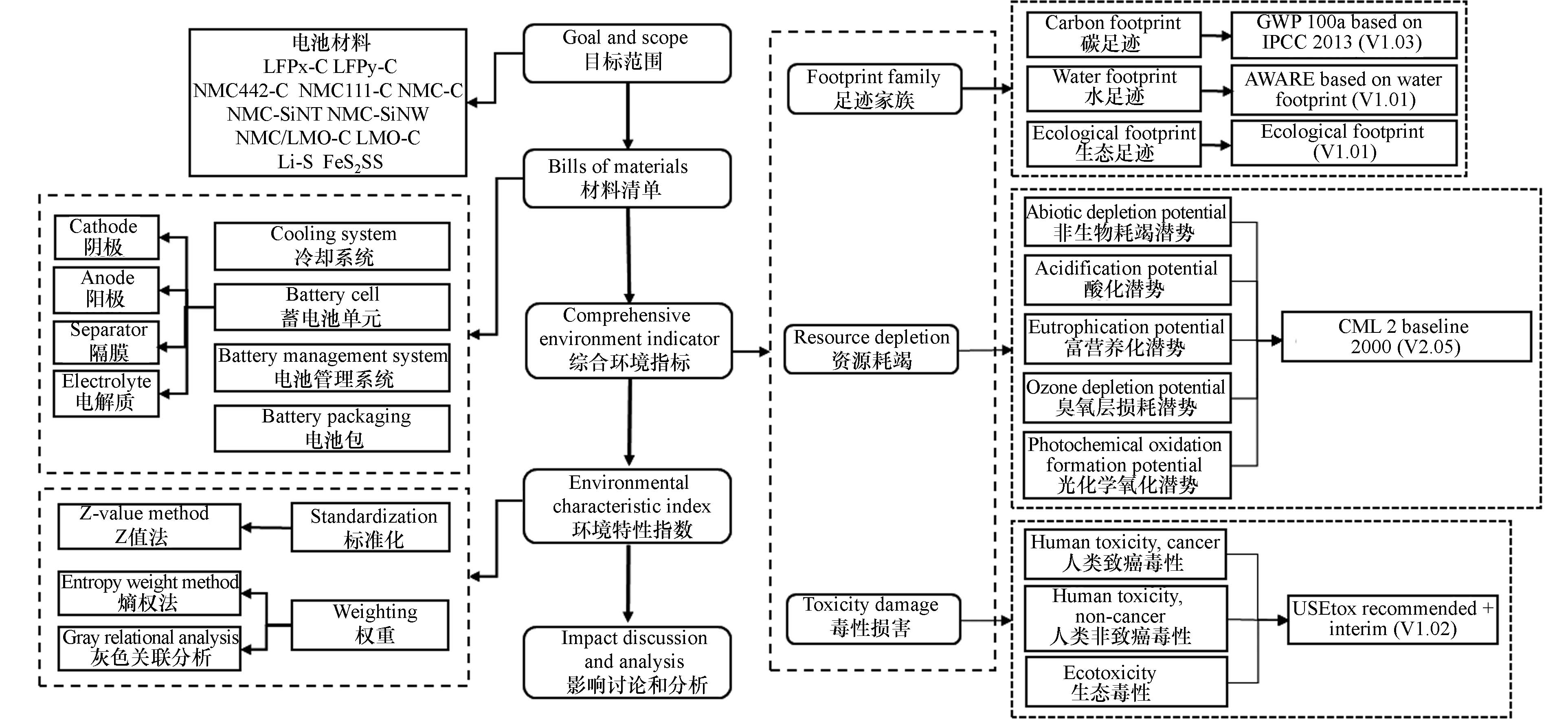

将综合环境指标划分为足迹家族、资源耗竭和毒性损害 3组二级指标,包括 11 组具有代表性的三级指标(图1)。其中,足迹家族指标是表征人类在自然资源消费和废弃物排放过程中占用的地球生态系统的再生能力和消纳能力的指标系列。研究常用碳足迹(CF)、水足迹(WF)和生态足迹(EF)反映人类获得对环境的影响,即通过定量表征的温室气体排放总量、水资源消耗总量和生态影响破坏总量,来评估电池组在不同环境关注度方面的总体影响;资源耗竭指标除衡量对环境和人类健康的影响外,还具有非常直接的经济和地缘政治效应。采用非生物耗竭潜势(ADP)、酸化潜势(AP)、富营养化潜势(EP)、臭氧层损耗潜势(ODP)和光化学氧化潜势(POFP)定量表征在电池组生产过程中产生的不可再生资源消耗、酸化污染物、环境中宏观营养水平过高、大气平流层臭氧损耗以及有害的活性物质(主要是臭氧)形成等因素对生态系统造成的环境影响;毒性损害指标被认为是在进行 LIB 环境性能评价方面除温室气体排放或能源需求之外更为重要的一项指标,通过人类致癌毒性(HTC)、人类非致癌毒性(HTN)和生态毒性(ETX),定量衡量释放的化学物质对人类或其它物种受影响的程度。

-

为方便判断电池组的环境特性总体状况,在上述足迹家族、资源消耗和毒性损害等二级指标的基础上,构建一级综合指标,即环境特性指数。通过乘法加成法综合赋权确定各项指标的权重。在多指标评价体系中,各个指标的单位、量纲、数量级等各不相同,对指标间的比较和分析往往不便,因此要对数据进行统一化处理。从构建的综合环境特性评价体系的指标中可知,该体系内指标均属于逆向指标,其逆向指标正向标准化公式为:

式中,

Xij ——第 i 种电池的第 j 个三级指标原始数据;i——不同种类的动力电池组,i =1,2··· n, (n=11);j——指标数据的类别, j =1,2 ···m, (m=11);Zij ——第 i 种电池的第 j 个指标的标准化值;其中,Zij 的值从 0 到 1,Zij 值越大,则该项指标的数据越好。采用灰色关联分析法与熵权法相结合的组合赋权法。在实际应用的过程中主要使用的计算方法有乘法加成、线性加权合成、以层次分析法和熵值法为基础的综合计算方法。图2为评价体系和技术路线图。

-

迷你型车(重1100 kg,电池容量为17.7 kWh,能源需求为96.8 Wh·km−1 ),相比其他车型,其电池容量较小,消耗的能源更少,具有微型化和便利化的特点;价格相对低廉,能满足短途代步的需求,利于市场推广;应用于城市交通,有助于缓解中国石油海外依赖和空气污染等问题。以迷你车型的电池组为主要研究对象,分析了 11 组锂离子电池的各项环境指标影响值。其影响值表示的是在电动汽车中所用到的不同质量的电池组,在生产阶段所产生的各类环境影响。

-

将足迹家族二级综合指标进行环境影响评估,结果如图3所示。从图3(a)的碳足迹指标中可以看出,负极材料为硅纳米线的NMC−SiNW 的碳足迹值最高,为1.02×104 kg CO2 eq。这是由于硅纳米材料的工艺制造较为复杂,电池组成与常见的电池组材料有所不同,因而可带来大量的温室气体排放。在五种NMC电池中,碳足迹值差别很大,这是由于其负极活性材料种类不同,同样可以发现,负极材料组分不同,CF值也不同。从 LFP 中可以看出,正极材料的比例对碳足迹的影响很大,由高比例的正极材料组装的电池组会产生高碳足迹值。相比而言,LMB 和 LMO 类型的电池组产生的碳足迹影响小。其中,FeS2SS电池的碳足迹值最低,仅为 8.75×102 kg CO2 eq。

生态足迹方面,从图3(b)中可以看出,在碳足迹和生态足迹中,虽然LMO−C与NMC111−C稍有差异,但各电池组的影响总体趋于一致,即碳足迹和生态足迹负担最多的前3种电池组分别为 NMC−SiNW、LFPy−C、NMC−C,其生态足迹依次为 3.36×104、2.81×104、2.75×104 m2a,生态足迹影响值最小的电池组同样是固态锂离子电池。

水足迹方面,图3(c)可见,WF值最大的电池组是 NMC111−C,为 1.50×105 m3。电池组的水足迹影响值与电池输入清单中脱碳水的消耗量和电池材料中的铝加工工艺有关。NMC111−C 水足迹值最高的主要原因是平均每千克的电池组需要 380 kg 的脱碳水。LMO−C 电池组水足迹值最低,LMB 类型中的锂硫电池在水足迹层面表现出较高的水资源消耗。

-

将资源耗竭二级综合指标进行环境影响评估,结果如图4所示。以各项环境影响值中最高的一组电池作为基准,来分析对比 11组电池的环境消耗情况。可以看出,5 种三级资源耗竭类指标的趋势表现不一致,即各类电池组在不同的资源耗竭指标下的贡献程度不同。从图4(a)中可以看出,ADP最高的电池组为 NMC−SiNW,位于其后的 LFPy−C 和 NMC−C 的 ADP 值相似,而位于 ADP 影响值第4的 NMC−SiNT 电池组约是NMC−SiNW 的 1/2,其余的 7 组电池均远小于最高 ADP 值的 NMC−SiNW,这与足迹家族指标中的 CF 和 EF 的规律相似。以 LMB 类型电池组为代表的Li-S和FeS2SS电池组和LMO 类型的电池组在 ADP 的指标中呈现较低的潜值,即这两类电池组在生产阶段对不可再生资源的消耗影响低于 NMC 和 LFP 类型的电池组。

图4(b)中显示最高酸化潜值的电池组是 NMC−SiNW,在评价对象中的大部分动力电池组均具有较大的酸化潜值,说明大部分锂离子电池组在生产阶段会给环境带来较大的酸化影响。NMC 类型和 LFP 类型电池组的 AP 影响值波动范围最大,但 NMC 类型的电池组产生的酸化潜值普遍偏高。LMB 类型电池组表现出低酸化潜值,说明电池组中的含硫元素与酸化程度没有直接的正相关性。

在图4(c)中,两个电池组LFPy−C 和 NMC−C,二者的EP潜值相差不大。通过电池组的清单可以发现电池组成分比例相似,主要区别在正极的活性材料中磷酸铁锂和锰酸锂的质量比例,说明活性材料的组分不会影响 EP 潜值。NMC 类型和 LFP 类型电池组的波动范围最大。以 LMB 类型电池组为代表的 Li−S 和FeS2SS 电池组表现出较低的富营养化潜值。

在图4(d)的 ODP 指标中,电池组的指标值表现出明显的两极分化,LFPx−C 和 NMC442−C 电池组的臭氧层损耗潜值远高于其他的电池组类型,其数值为 2.44 kg CFC−11 eq 和 1.87 kg CFC−11 eq。LMO 类型和 LMB 类型的电池组在 ODP 的指标中呈现低潜值,其中,LMO/NMC−C电池组ODP值最低。

图4(e) 显示了不同电池组成分的光化学氧化作用。锂离子电池组在生产阶段均产生较高的光化学氧化潜值,因此动力电池组在生产阶段产生的光化学氧化影响是资源耗竭的重要因素之一。其中,同为LMB电池组的Li−S 电池和FeS2SS 电池分别表现出最高和最低的POFP潜值。 LMO 类型的电池组在光化学氧化指标中呈现较低的环境影响值。

-

图5 为锂离子电池组在毒性损害指标下的表现情况。毒性损害指标可以反映电池组生产过程对人类健康和生态健康的影响。在人体致癌毒性检测指标中,HTC 与资源消耗指标中的 EP 具有一致性规律,HTC 最大的三组电池依次为 LFPy−C、NMC−C 和 NMC−SiNW,以 LMB电池组为代表的两组含硫元素锂离子电池组的 HTC 最小。LFPy−C 与 Li−S 之间的影响值相差 20.2 倍。电池组在生产阶段产生的人体非致癌毒性指标的变化趋势与人体毒性致癌指标的变化趋势有一致性,不同点为 HTN 的数值均高于 HTC 的数值。这是由于致癌性指标的检测对产品生产过程中产生的物质类型和毒性浓度等信息有更高的要求程度,因此非致癌毒性的影响值普遍高于致癌毒性影响值。即在同一种电池的生产过程中,产生的不致癌毒性对人类健康的影响值更大。HTN 最大值 LFPy−C 为 5.72CTUh,最小值为FeS2SS 电池组的 0.19 CTUh,不同类型的电池材料 HTN值可以相差 30.7 倍。另一个毒性损害指标为生态毒性,其评价值最大的为 LFPy−C 电池组,1.37×108 CTUe,与最小电池组 FeS2SS 相差 31.7 倍。

-

环境特性指数的取值范围在 0 到 1 之间,小于 0.5 的值可以认为该电池的环境友好性程度偏低,反之,则可认为该电池的环保程度偏高。环境特性指数值越高,说明其环保性能越好,电池组产生的综合环境影响值越低。图6显示了电池组的二级综合指标情况和生产阶段的环境特性指数。

在二级综合指标中可以看到足迹、资源和毒性等3个维度的 11 组锂离子电池影响情况,由于这三类综合指标都是逆向指标,数值越大,其对环境的负担越高。在图6(a)中可以直观的看到, LFPy−C 和 NMC−SiNW 的足迹家族、资源耗竭和毒性损害都处于较高负荷状态,这两组的综合环境性能较差,而FeS2SS 和LMO/NMC−C 的综合环境性能更好。这一点也可以从环境特性指数中看出。 FeS2SS 电池组是所有电池组评估类别中得分最高的电池,LMO/NMC−C 以 0.02 的偏差值屈居第二位。环境负荷最大的电池组依然是 NMC−SiNW。这在综合环境影响评价过程中,从 CF、EF、AP、ADP 的最大值中都有体现,同时在其他的指标中也保持着较高的环境影响值。环境特性指数电池组(指数由高到低):FeS2SS、LMO/NMC−C、LMO−C、 NMC111−C、Li−S、NMC442−C、LFPx−C、NMC−SiNT、 NMC−C、LFPy−C、NMC−SiNW。

-

基于生命周期评价法,结合环境影响指标,对11 种电池组的生产阶段进行综合环境影响评价。其评价指标包括:碳足迹、水足迹、生态足迹、非生物性耗竭、酸化、富营养化、臭氧层损耗、光化学氧化、人类致癌毒性、人类非致癌毒性和生态毒性等 11 项三级指标,分别组合为足迹家族、资源消耗和毒性损害等 3 项二级综合指标,利用组合赋权法归一为环境特性指数。在生产阶段对迷你型车的电池组的环境影响值进行计算和分析。

(1) NMC−SiNW 电池组在碳足迹、生态足迹、非生物性耗竭、酸化方面的环境潜值最大,NMC111−C 在水足迹上的潜值最大,LFPy−C 在富营养化、人类致癌毒性、人类非致癌毒性和生态毒性方面的潜值最大,LFPx−C 电池组在臭氧层损耗方面的潜值最大,Li−S 在光化学氧化方面的潜值最大。

(2) FeS2SS电池组在碳足迹、生态足迹、酸化、富营养化、光化学氧化、人类非致癌毒性和生态毒性方面的环境潜值最小, LMO−C 在水足迹上的潜值最小,LMO/NMC−C 在非生物性耗竭的环境潜值最小, NMC111−C 电池组在臭氧层损耗方面的潜值最小,Li−S 在人类致癌毒性方面的潜值最小。

(3) 电池组中的正极材料会给环境带来较大的影响,以 LFPy−C 和 NMC−C 为代表的高质量比正极材料电池组在碳足迹、生态足迹、富营养化、酸化、人类致癌毒性、人类非致癌毒性和生态毒性方面有较高的环境影响值。负极为硅纳米材料的NMC−SiNW 和 NMC−SiNT 动力电池组因其原材料的多样性和工艺制备的复杂性在各项环境指标中均有较大的环境负荷。

(4) 就环境特性指数而言,FeS2SS得分最高,其综合环境特性最好,NMC−SiNW 得分最低,其综合环境特性相对来说也最低。

车载锂离子动力电池组环境特性分析

Environmental characteristics of Lithium-ion battery pack in electric vehicles

-

摘要: 虽然电动汽车在行驶阶段不直接排放温室气体,但是车载锂离子动力电池组在生产阶段的环境影响不容忽视。本研究以11个不同的车载锂离子电池组作为研究对象,将环境特性指标引入动力电池组的综合环境评价领域。结合生命周期评价框架,总结出包含足迹家族类指标、资源耗竭类指标和毒性损害类指标的评价体系。采取灰色关联和熵权组合赋权法计算权重。详细分析了锂离子电池不同成分在生产阶段的综合环境影响。结果表明,对于综合环境评价中的足迹家族指标,FeS2SS电池组在碳足迹和生态足迹的环境潜值最小;对于资源耗竭指标,FeS2SS在酸化潜势、富营养化潜势和光化学氧化方面的环境潜值最小,而在非生物性耗竭和臭氧层损耗方面的潜值也较小;对于毒性损害指标,FeS2SS在人类非致癌毒性和生态毒性方面的潜值最小,其人类致癌毒性仅高于Li−S电池。对于环境特性指标,FeS2SS 电池组得分最高,表明其在生产阶段更为绿色环保。Abstract: Although electric vehicles do not directly emit greenhouse gases in the running stage on road, the environmental impact of on−board lithium−ion power battery pack in the production stage cannot be ignored. In this study, 11 different lithium−ion battery packs are taken as the case study object. We introduce the environmental characteristic index into the comprehensive environmental assessment field to assess the power battery packs. Combined with the Life Cycle Assessment framework, the index of footprint family, resource depletion and toxic damage are summarized in this research. The combined weighting method of grey correlation and entropy weight is applied. The comprehensive environmental impact of components of lithium−ion batteries in the production stage is analyzed in details. The results show that, for the footprint family index in the comprehensive environmental assessment, FeS2SS battery pack has the lowest environmental potential in carbon footprint and ecological footprint. As for the resource depletion index, FeS2SS battery pack has the lowest values in acidification potential, eutrophication potential and photochemical oxidation formation potential. At the same time, it also has relatively low values in abiotic depletion potential and ozone depletion potential. As for toxicity damage index, the potential values of FeS2SS are the lowest in ecotoxicity and human toxicity non−cancer, and its human toxicity cancer is only higher than that of Li−S battery. For the environmental characteristic index, the FeS2SS battery pack has the highest score, indicating that it is more green and environmental protection in the production stage.

-

碘代消毒副产物是在水中含碘离子或含碘化合物的条件下,利用次氯酸钠,二氧化氯等消毒剂对饮用水或者污水进行消毒,与水中其他的化合物经过一系列复杂的反应生成的一类含碘的副产物。碘代消毒副产物的种类包括碘代三卤甲烷,碘代卤乙酸,碘代卤乙腈,碘代乙酰胺等[1-3]。碘代消毒副产物虽然在水中含量较低,但是大量的研究表明,其具有比常规的氯代和溴代消毒副产物更高的遗传毒性和细胞毒性[1]。我国的沿海地区和部分内陆地区水源中含有较高含量的碘离子,特别是北京、河南和河北部分浅层水中碘离子的含量高达1 000 µg·L−1,具有较高的碘代消毒副产物生成风险[4-5]。目前,针对碘代消毒副产物的控制研究大多集中在利用传统的混凝、沉淀,臭氧以及膜过滤等手段去除其前驱物,而对于碘代消毒副产物本身的降解研究较少[6]。

高级氧化技术是一种处理难降解有机废水的有效手段。芬顿氧化技术是应用最广泛和成熟的高级氧化技术,在处理印染、医药、石化等行业废水有重要的应用。但是传统的均相芬顿氧化技术还存在着pH适用范围窄、双氧水利用效率低以及存在铁泥二次污染等问题。多相芬顿催化氧化是近年来快速发展的一种改进型高级氧化技术,其目的在于克服均相芬顿技术的弊端。多相芬顿催化氧化主要是将自由的金属离子固相化,形成金属、金属氧化物、金属负载型以及金属离子掺杂型固体催化剂[7-11]。相比于传统的均相催化氧化技术,多相芬顿催化技术具有pH响应范围宽,不产生二次污染以及活性组分易分离的优点。但是,固液界面的存在使得多相芬顿催化氧化反应受到催化剂结构形貌、表面性质等自身特性影响,还受到污染物特性,氧化剂种类和浓度等反应条件的影响,其催化机理在当前尚未形成统一的认识,这极大增加了催化剂结构设计以及活性调控的难度[12-13]。这些催化剂的设计与调控大多依赖于催化剂内金属组分高价态与低价态之间的转换。因此,还存在着氧化剂利用率低,中性条件下催化效果不理想以及催化剂稳定性差等不足[14]。

双反应中心(dual-reactor centers,DRCs)催化剂是指通过在催化剂表面进行电子调控,构建具有贫富电子微区的双反应中心(DRCs),使得富电子中心可以为O2,H2O2等氧化剂提供电子,发生还原反应,生成活性氧物种 (包括·OH,O2·−等)。而缺电子中心则可以快速捕获体系中的污染物等作为电子供体,实现污染物多途径降解,并且两个中心之间通过化学键桥实现电子高效转移[15]。利用双反应中心原理构建的催化剂实现了突破了传统芬顿反应利用金属离子高低价态转换来实现H2O2的氧化还原,有效突破了反应的速率限制步骤,提高了H2O2的利用率,也大大提高了催化剂的稳定性[16]。有研究表明,利用阳离子-用键是构建高效双反应中心催化剂关键。比如,通过在CuAlO2催化剂表面嫁接CN(C3N4)有机配体,形成了C-O-Cu键桥,CN的引入一方面减少了CuAlO2的氧空穴的数量,另一方面大大的加速了电子在以C和Cu为贫富中心之间的传递,从而使得催化剂对双酚A的降解效率提高了25倍以上。但嫁接有机配体的方式存在有机配体脱落的风险,如何优化催化剂的合成方法,快速制备高效的双反应中心催化剂具有重要的意义。

之前的研究发现,氧空位的存在可以在一定程度上影响芬顿反应的发生,其对电子的转移以及污染物的捕获都有重要的意义。ZHAN等人将氧化钴掺杂到氧化锌(ZnO)纤锌矿晶格中,成功地在催化剂表面构建了富含未配对电子的氧空位富电子中心和Co(III)贫电子中心,催化效率提高了17倍以上。也有研究表明,铜系类芬顿催化剂在催化芬顿反应时,比铁系类芬顿催化剂具有更高的反应速率和更宽的pH适用范围。这是因为Cu (II) 被过氧化氢催化还原的速率(1.0×104 mol·s−1)要远高于Fe(III)(74 mol·s−1)。但是大部分的铜基的催化剂在污染物或者酸的作用下(0.5~10 mg·L−1),容易发生泄露,高于美国饮用水标准1.3 mg·L−1,从而造成一定的环境影响。因此,如何在保持铜元素高效催化效率的同时,提高铜元素的稳定性对于催化剂的设计和开发就显得尤为重要。

基于此,本文通过水热合成的方法在ZnO纤锌矿晶格中嵌入氧化铜(CuO),从而得到一种全新的双中心反应催化剂。通过XPS,EPR,FTIR等手段对催化剂的表面性质进行表征。并利用水中典型的碘代消毒副产物碘乙腈进行降解研究,重点研究了碘乙腈降解效果,影响因素以及矿化效果,同时根据EPR,XPS的分析结果推测了碘乙腈的降解机制。

1. 材料与方法

1.1 实验材料

双氧水(国药集团化学试剂陕西有限公司,H2O2,30%)、氢氧化钠(AR,96%)、碳酸氢钠、磷酸氢二钠合二水(Na2HPO4·2H2O,AR,99.0%~100.5%)、磷酸二氢钾(KH2PO4,GR,99.5%~100.5%)、对苯醌(麦克林,AR,97%)、叔丁醇 (CP,98%) 、无水硫酸钠(AR,99%)、甲基叔丁基醚(沃凯,MTBE)、2.5水合硝酸铜(98.0%~102.0%,Cu(NO3)2·2.5H2O,Alfa Aesar)、六水合硝酸锌(Zn(NO3)2·6H2O,98%,Alfa Aesar)、超纯水、氨水(AR,25%~28%)、碘乙腈(麦克林,98%,IAN),分子式C2H2IN。所有化学试剂至少是分析纯,实验用水为超纯水。

1.2 催化剂的制备

按照设定的比例称取一定量的六水合硝酸锌和三水合硝酸铜溶于200 mL超纯水中,搅拌30 min,向其中加入氢氧化钠溶液,用氨水调节pH至碱性,150 ℃下反应8 h。反应完成后,将产物过滤并清洗3遍,随后将所得固体烘干后置于马弗炉中550 ℃条件下煅烧,制得Cu-ZnO催化剂。

1.3 催化剂的表征

采用透射电子显微镜(TEM,日本JEOL 公司JEM-2 100 型)观察催化剂的微观结构特征及构造;采用X-射线粉末衍射仪(XRD,Philips PW3 040 /60 型)来观察催化剂的晶型和物相;采用X 射线光电子能谱(XPS,Thermo Scientific K-Alpha+)对金属元素价态和表面元素组成和含量信息进行收集,X射线源:单色化AlKa源(Mono AlKa)能量:1 486.6 eV,电压:15 kV,束流:15 mA,分析器扫描模式:CAE。采用傅立叶变换红外光谱仪(BRUKER VERTEX70型)来分析制备的催化剂表面官能团。通过电子顺磁共振波谱仪(德国布鲁克公司ESP300E型)测试固体催化剂的EPR信号。

1.4 实验方法

取一定量的催化剂加入到预先配好的碘乙腈溶液中,充分搅拌后,立即加入过氧化氢溶液,反应时间为240 min。分别在0、10、30、60、120、240 min取样,并过0.22 μm水系滤膜过滤。碘乙腈溶液初始浓度为Co,反应后浓度为Ce,用Ce/Co表示碘乙腈的降解程度。过滤后的样品加入3 g无水硫酸钠,拧紧瓶盖后振荡,直至无水硫酸钠基本溶解,继而用移液管加入2 mL MTBE,拧紧瓶盖后,振荡1 min、静止5 min后,吸取上层有机液,装入2 mL的进样瓶,使用气相色谱-质谱联用仪GC-MS(岛津,GC2 010-TQ8040)分析。

1.5 分析方法

IAN的浓度通过GC-MS分析测定。色谱柱为SH-Rxi-5Sil MS(L:30 m,ID:0.25 mm,DF:0.25 μm);GC参数:柱箱及进样口温度分别是40 ℃和260 ℃,不分流进样,进样量1 µL,载气为氦气;升温程序为:40 ℃保持3 min,随后以20 ℃·min−1的升温速率升至100 ℃,最后以40 ℃·min−1的升温速率升至240 ℃保持3 min,总程序时间为12.50 min,离子源及接口温度分别是220 ℃和260 ℃;采用外标法进行定量分析,得到标准曲线相关系数大于0.99;在此方法下:IAN的保留时间为5.860 min,目标离子m/z为167,参考离子m/z分别为40和127。I−、IO3−采用离子色谱1100分析;色谱柱型号IC(AS-16,150 mm×4 mm)。TOC测试采用过总有机碳分析仪测定。Zn和Cu离子采用离子色谱质谱联用仪(ICP-MS)测定。

2. 结果与讨论

2.1 催化剂的形貌及结构表征

Cu-ZnO的透射电镜图和元素能谱图如图1所示。由图1(a)~(b)可以看出,Cu-ZnO催化剂为纳米棒状结构。由图1(c)~(d)中可以看到明显的晶格条纹,说明该催化剂具备铜掺杂的氧化锌晶型。由图1(e)~(h)可以发现,催化剂主要元素为锌、铜和氧元素,并且铜元素均匀的分布在氧化锌纳米棒上。这说明铜和锌形成了较好的键联。由于锌的电负性为1.65 eV,铜的电负性为1.9 eV。因此,在催化剂的表面可能形成铜富电子中心和锌贫电子中心[17]。两者通过氧原子进行连接,并传递电子,捕获周围的污染物或者氧化剂发生氧化还原反应。

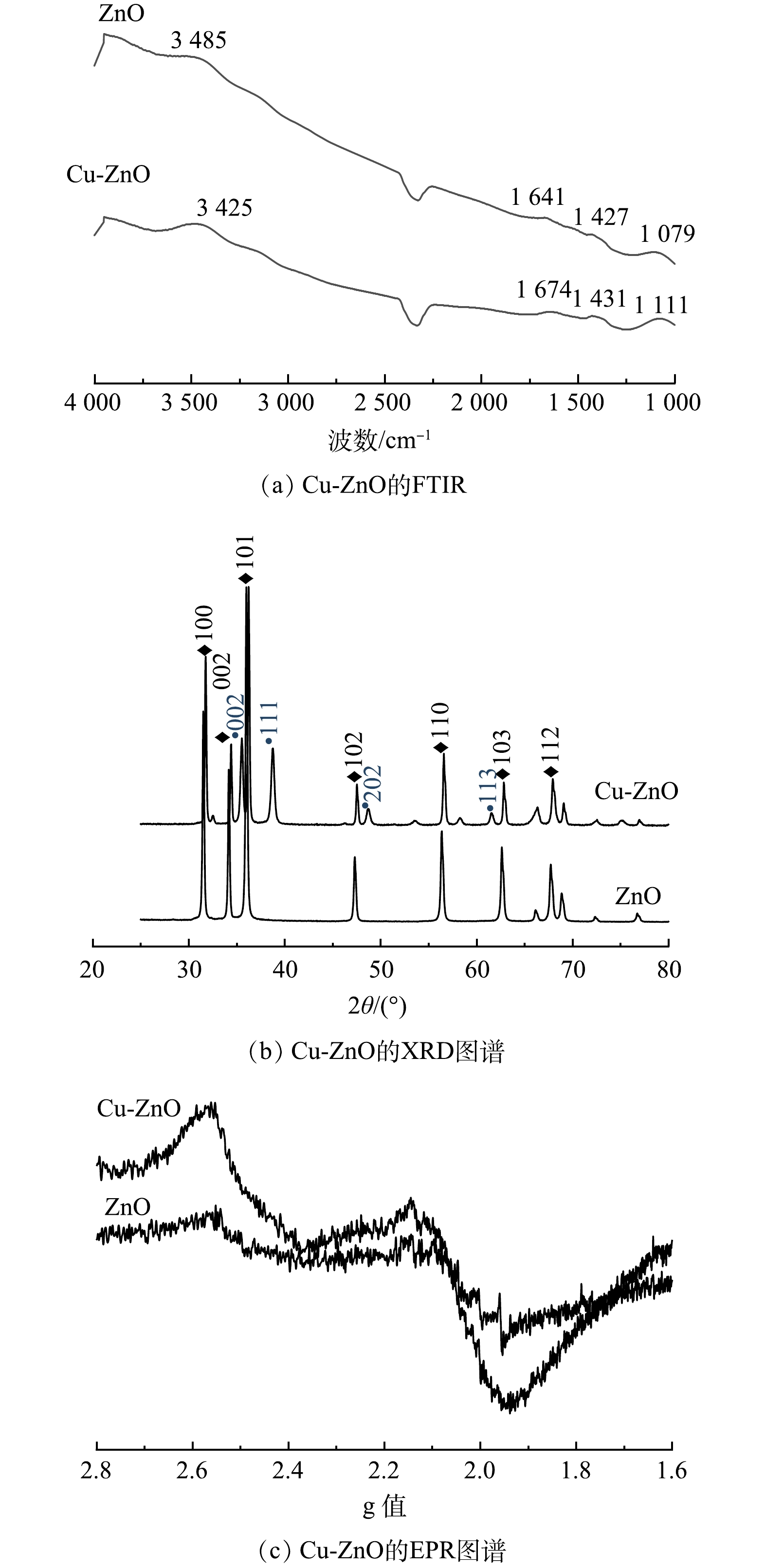

图2为催化剂的FT-IR、XRD以及EPR图谱。由图2(a)可以看出,ZnO和Cu-ZnO表面均存在羟基官能团。对于ZnO来说,3 485 cm−1和1 427 cm−1分别归属于催化剂表面羟基的伸缩振动峰和面内振动峰。而Cu-ZnO的特征峰有明显的红移,羟基的伸缩振动峰和面内振动峰分别出现在3 525 cm−1和1 431 cm−1。这说明在Cu-ZnO中,由于铜元素的加入,影响了氧化锌表面的电荷分布,从而影响了催化剂表面附着羟基的振动[18]。XRD图谱(图2(b))中2θ为31.73º、36.20º、56.52º分别对应ZnO的(100)、(101)以及(110)晶面。2θ为35.47º、38.74º、48.82º分别对应CuO的(002)、(111)以及(202)晶面。这说明合成的催化剂基本保留了氧化锌六方纤锌矿的晶型结构。由于铜离子和锌离子的原子半径接近,因此,铜离子可以很好地掺杂到氧化锌的晶型结构中[19]。如图2(c)所示,在引入Cu之后,EPR的自由电子信号显著增强,说明催化剂表面电子发生重排,出现极化性的电子高低密度区,有利于后续反应中与环境介质交换电子,发生氧化还原反应[20]。

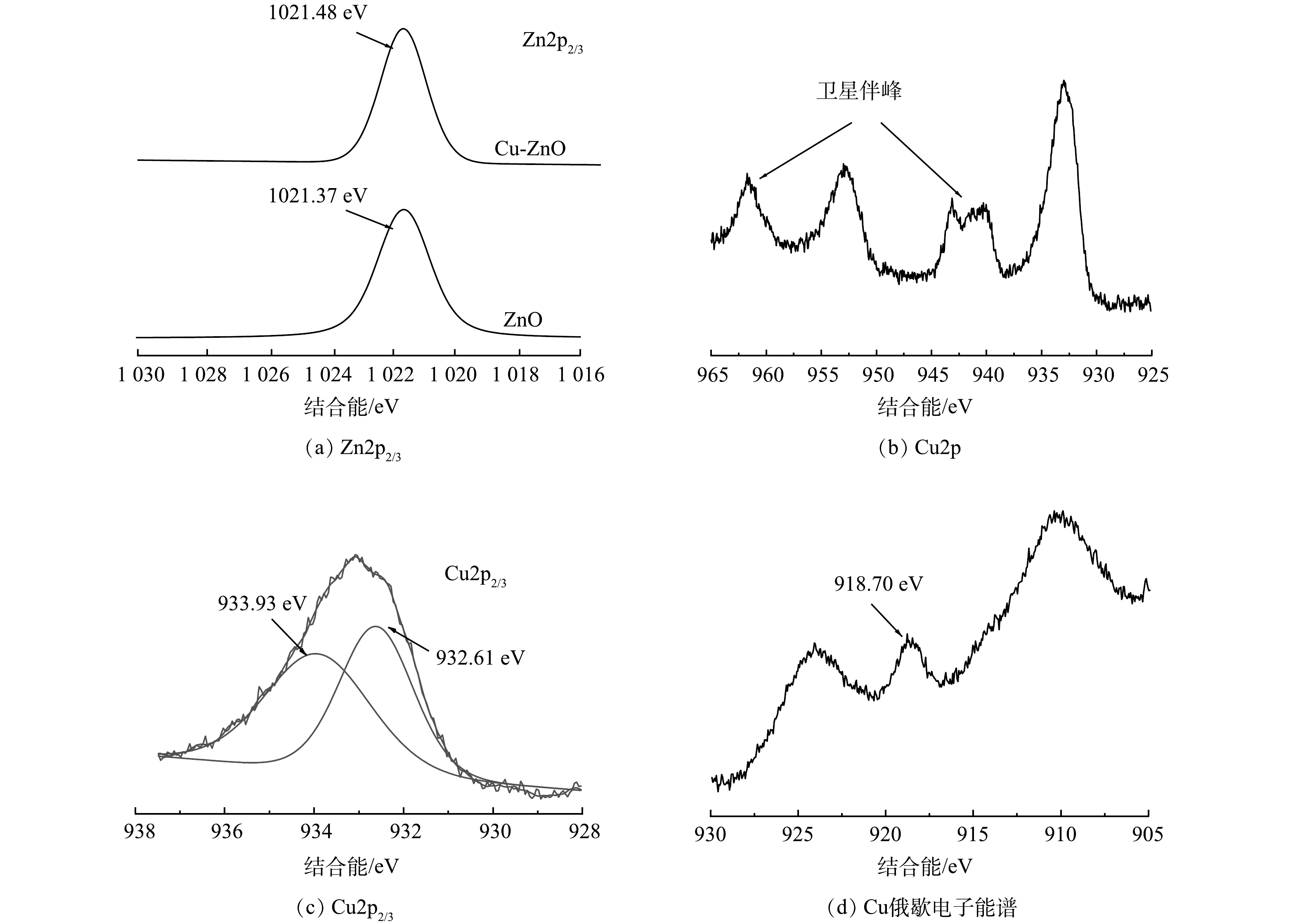

Cu-ZnO催化剂表面Cu和Zn的XPS表征结果如图3(a)所示。可见,1021.48 eV对应的是Zn的2p3/2光电子峰,相比于纯的ZnO对比,Zn的电子结合能增加了0.11 eV。这是因为铜原子的电负性要比锌原子大,铜加入后Zn有给电子的倾向,从而使得锌对于剩余电子束缚能力增强,结合能增大。如图3(b)所示,Cu-ZnO催化剂中铜元素的光电子能谱在942~945 eV和962 eV附近有2个较强的卫星峰,说明Cu主要以Cu(II)形态存在[21]。使用Avantage软件对Cu2p2/3图谱进行分峰处理(图3(c))。结果表明,可能存在2种形态,932.61 eV对应的是Cu0或者Cu+,933.91 eV对应的是Cu2+。通过对Cu LMM俄歇电子能谱的分析得知(图3(d)),Cu的峰值在918.70 eV左右,归属于Cu0[22]。

2.2 碘乙腈降解效果

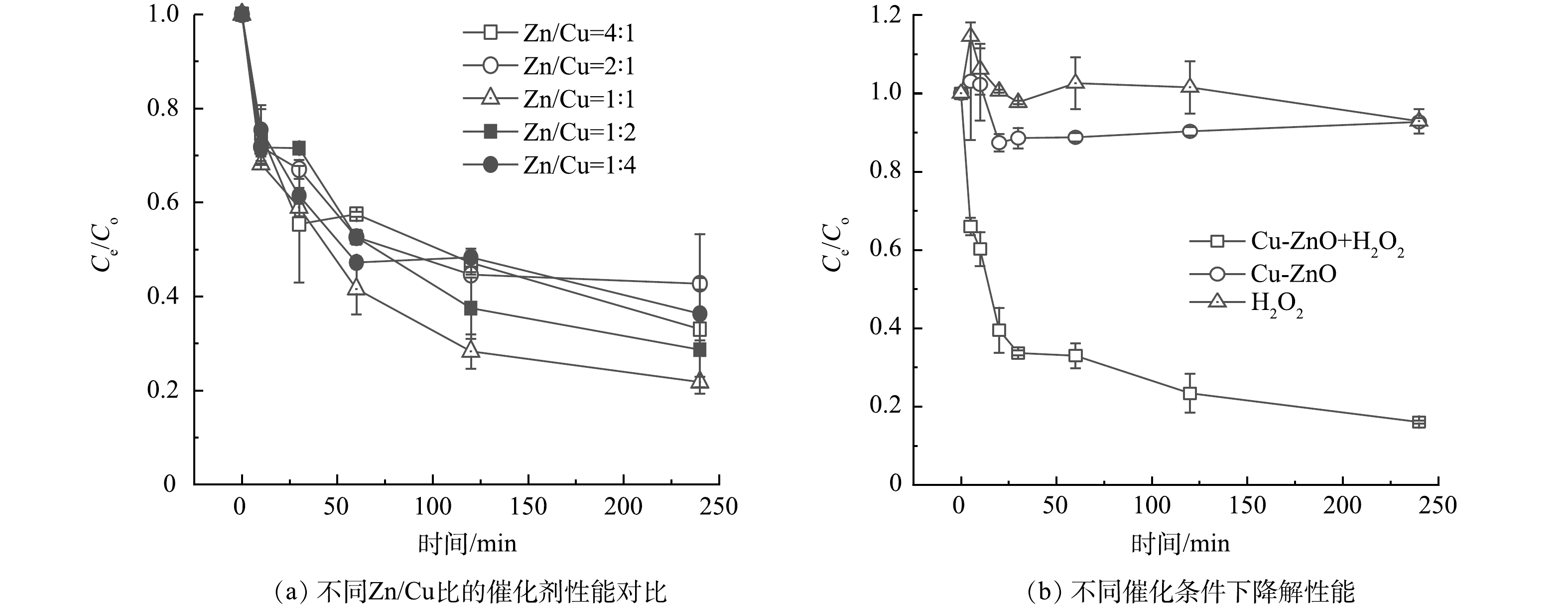

为了研究不同Cu/Zn配比条件下催化剂的降解效果,本研究合成了Zn/Cu原子比例为4∶1、2∶1、1∶1、1∶2、1∶4的5种催化剂,结果如图4(a)所示。所有的催化剂都表现出了对碘乙腈良好的降解效果,当Cu/Zn为1∶1的时候,降解效果最佳。图4(b)反映了在单独双氧水(10mmol·L−1),单独Cu-ZnO催化剂(1 g·L−1)以及催化剂+双氧水(1 g·L−1+10 mmol·L−1)3个条件下碘乙腈的降解效果。单独双氧水和单独催化剂对碘乙腈的降解效果有限,去除率小于20%。在催化剂投加量为1 g·L−1,H2O2投加量为10 mmol·L−1时,碘乙腈的去除率为84%。这说明合成的Cu-ZnO催化剂可能诱导H2O2产生·OH、O2·−等活性物质,从而降解水中的污染物。

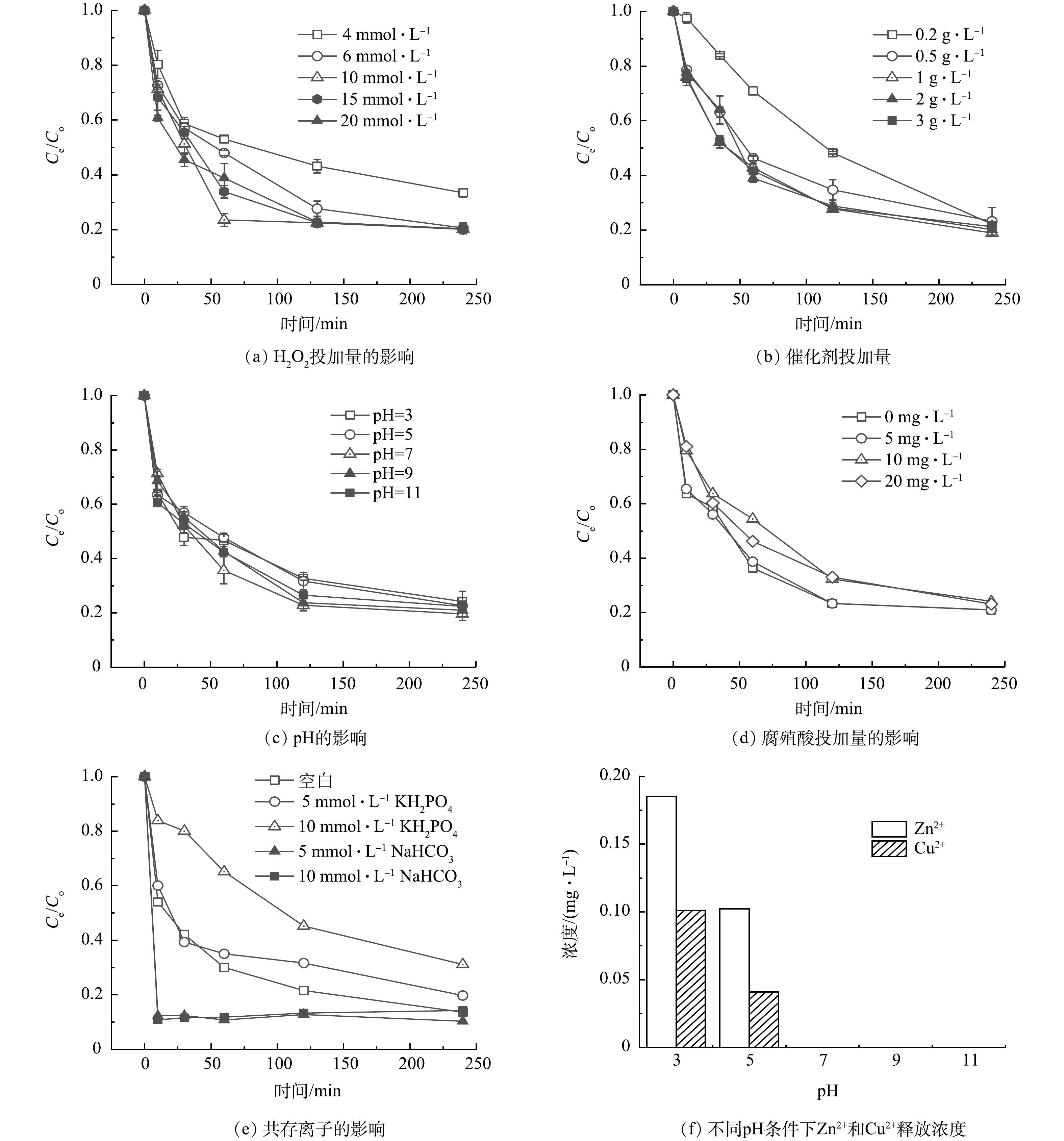

为了优化合成的Cu-ZnO催化剂降解碘乙腈的反应条件,研究了不同H2O2投加量,催化剂投加量,pH对碘乙腈降解效果得影响,同时研究了环境中的腐殖酸和共存离子的影响,实验结果如图5(a)~(e)所示。可以看出,随着双氧水投加量的增加,碘乙腈的降解速率有明显的提升,但是当双氧水的浓度增加到6 mmol·L−1以上时,碘乙腈的去除率达到82%,并且不再上升。同时,当催化剂的浓度为10 mmol·L−1时,再次提高双氧水的浓度对碘乙腈的降解率和速率不再提升(图5(a))。图5(b)反映了催化剂投加量对碘乙腈去除效果的影响。可见,随着催化剂的投加量的增加,碘乙腈的去除率和降解速率也有所增加。当催化剂的投加量达到1 g·L−1时,碘乙腈去除率和降解速率增加不再明显。因此,本次研究确定双氧水和催化剂的最佳投加量分别为10 mmol·L−1和1 g·L−1。图5(c)反映了不同pH条件下,催化剂对碘乙腈的降解效果,与大部分常规多相芬顿催化剂反应不同的是,在本次研究中当溶液的pH为酸性时(pH=3和5),碘乙腈的去除率较pH为中性或者碱性的时候低。一般地认为,在pH为酸性时,更有利于H2O2的还原和·OH的生成,从而更有利于污染物的降解[23]。而本次合成的Cu-ZnO双反应中心催化剂利用铜和锌之间电负性的差异,在催化剂内部构建了多个具有正负极的微型原电池,从而实现了电子的快速转移。相比于传统的均相芬顿或者多相芬顿技术,基于双反应中心催化理论设计的类芬顿催化剂本身对pH的依赖性较小。另一方面,对于污染物碘乙腈来说,在酸性条件下具有较好的稳定性。当溶液pH上升,碘乙腈也更容易水解,在一定程度上促进了碘乙腈的降解[24]。

图5(d)和图5(e)反映了腐殖酸(HA)、磷酸根(PO43-)以及碳酸氢根(HCO3−)对碘乙腈去除率的影响。由图5(d)可知,当HA的浓度小于5 mmol·L−1时,碘乙腈的去除率不受影响。当HA的浓度高于10 mmol·L−1时,碘乙腈的去除率降低。这可能是由于腐殖酸会吸附在催化剂的表面,从而减少了污染物和催化剂表面的接触。从图5(e)可以看出,磷酸根离子对碘乙腈的降解有抑制作用,而碳酸氢根对于碘乙腈的降解有促进的作用。当反应体系中磷酸根的浓度分别为5 mmol·L−1和10 mmol·L−1时,碘乙腈的去除率下降了分别为6.19%和18.11%。而当溶液中有碳酸氢根存在时,碘乙腈的降解速率大大加快了,10 min内碘乙腈的去除率达到了80%。有研究表明,HCO3−由于对·OH有淬灭作用,因此,对大多数的多相芬顿催化剂有抑制作用。但在本次研究中,碳酸氢根对碘乙腈的降解基本没有抑制作用,反而有促进作用。这可能是由于碳酸氢根可以吸附到催化剂的表面,从而为电子的转移起到架桥的作用,从而加快了电子的转移速率,具体的理论解释需要进一步的实验研究证明。

图5(f)反映了在不同pH条件下催化剂的Zn2+和Cu2+的释放情况。结果表明,在pH为酸性的时候,催化剂会释放出少量的Zn2+和Cu2+,其质量浓度小于0.2 mg·L−1,小于《城镇污水处理厂污染物排放标准》(GB 18918-2002)》的规定值(Zn≤1.0 mg·L−1,Cu≤0.5 mg·L−1)。当pH为中性时,几乎观察不到溶液当中的Zn和Cu。这表明催化剂具有良好的化学稳定性和较为广阔的应用前景。

2.3 碘乙腈降解途径分析

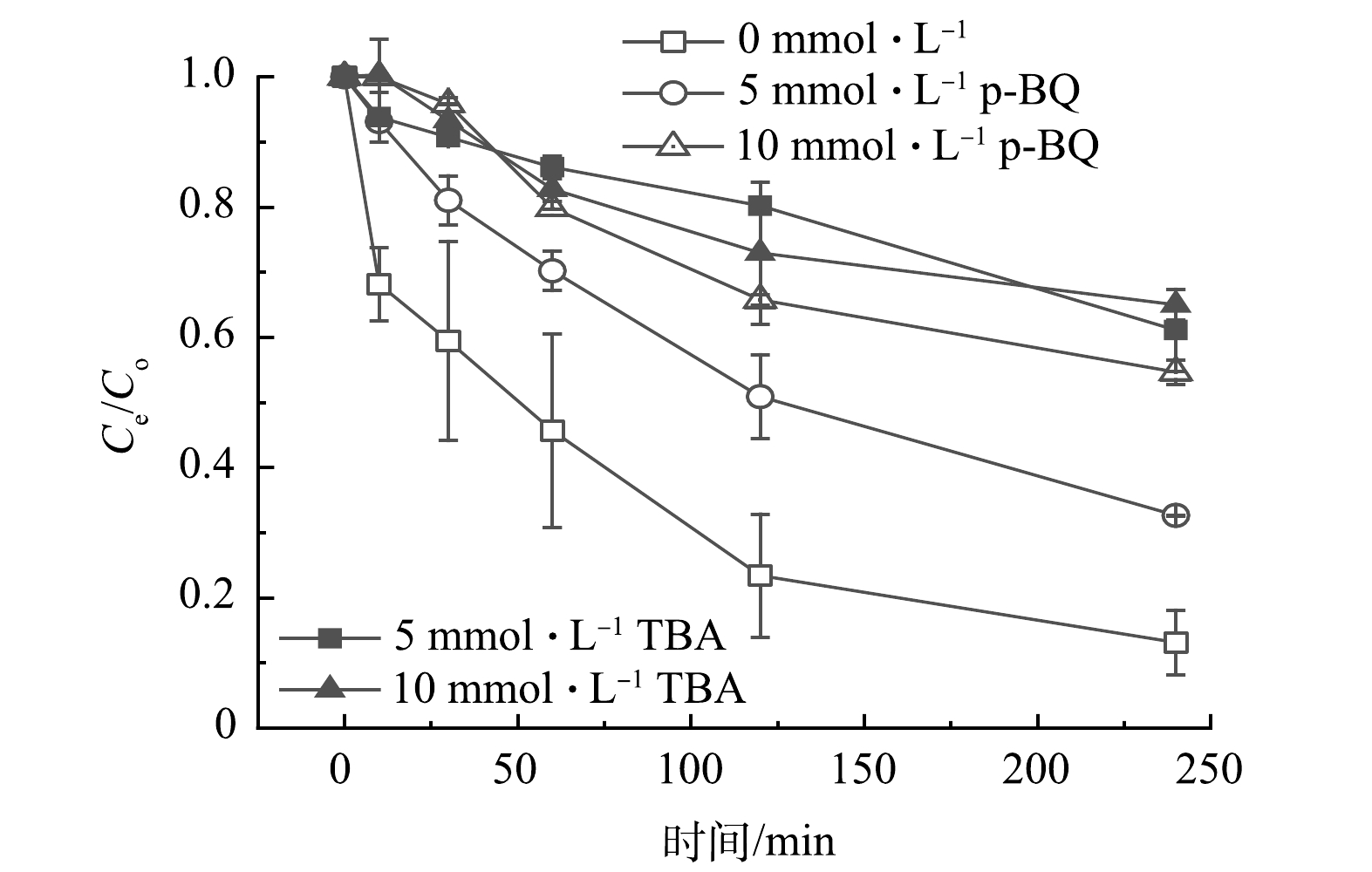

为深入探究自由基的产生类型以及对碘乙腈降解效果的影响,本次研究采用了叔丁醇(TBA)和对苯醌(p-BQ)2种淬灭剂分别对体系中可能产生的·OH和O2·−进行淬灭,结果如图6所示。2种淬灭剂对碘乙腈的降解有明显的抑制作用,尤其是叔丁醇。当叔丁醇的投加量为5 mmol·L−1时,碘乙腈的去除率降低了64%,再次提高叔丁醇的投加量,对碘乙腈降解的抑制作用不再增强。而p-BQ的投加量为5 mmol·L−1和10 mmol·L−1时,碘乙腈的去除率由91%下降到33%和22%。这说明·OH和O2·−都对碘乙腈的降解有重要的作用,并且·OH的影响更大。

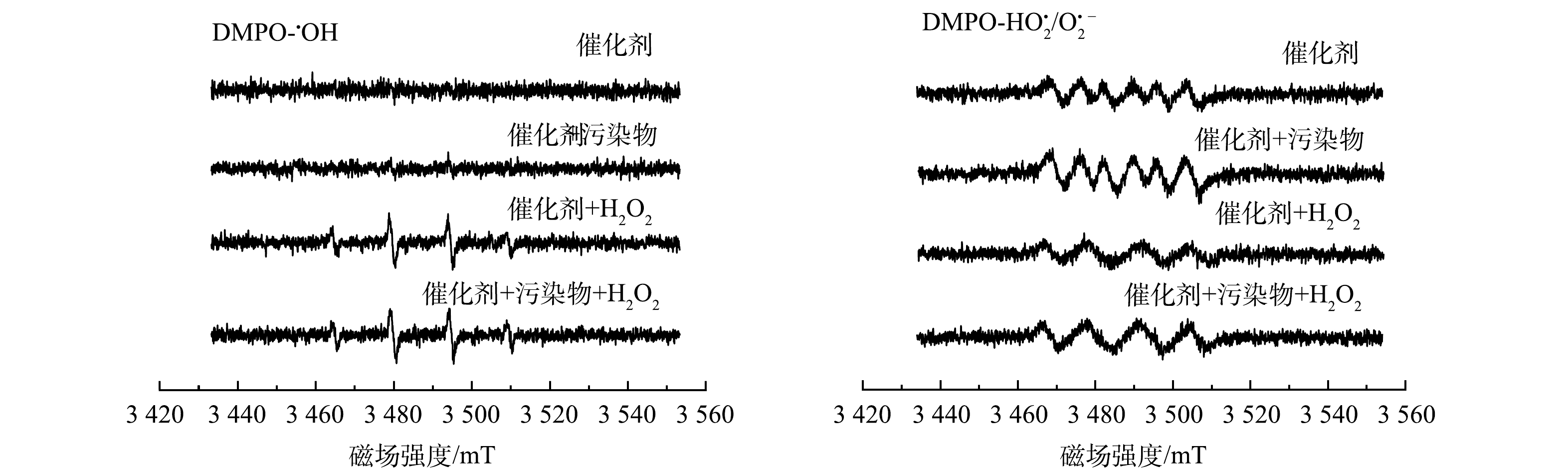

为进一步探究自由基的产生机理,采用ESR技术考察了在不同条件下HO2/O2·−的生成情况,结果如图7(a)和图7(b)所示。可以发现,在只有催化剂的存在的情况下,在体系中可以捕捉到HO2/O2·−的信号,但没有检测到·OH。这是因为催化剂本身富电子区就能活化氧气产生HO2/O2·−。在加入污染物后,可以看到·OH的信号明显增强。这说明污染物加入后,可以作为催化剂表明双中心反应的电子供体,提高了催化剂内部的电子传递速率,从而促进·OH的产生[24]。产生的·OH可以进一步对碘乙腈进行氧化,提高体系的催化效率[16]。

图8反映了催化反应过程中I-和IO3−的生成量变化趋势。由图8(a)可知,随着IAN的降解,反应体系中I-和IO3−的质量浓度逐步上升。有研究表明,当水中的碘化物降解时,会释放出I-或者含碘的降解产物。当体系中有氧化剂存在时,碘离子可以被氧化生成氢碘酸 (HOI)。氧化生成的HOI在水中不稳定,会继续发生以下2种路径:一方面会继续发生歧化反应生成碘离子和碘酸根,生成的碘酸根离子是无毒的,且化学性质稳定,对环境的影响较小,被认为是水中碘元素演变的理想归宿;另一方面,当水中有天然有机物(NOM)存在时,HOI可以继续生成含碘的副产物,这也是水中含碘消毒副产物的主要来源[25]。在本研究中发现,虽然随着IAN的降解I-和IO3−的质量浓度都在上升,但生成的I-和IO3−的数量要小于IAN的降解量。这说明虽然在碘乙腈降解的过程中,碘乙腈并没有完全矿化,还生成了其他含碘的降解产物。为了更深入研究IAN矿化程度,本研究检测了在降解过程中TOC的变化规律,实验结果如图8(b)所示。理论计算的TOC浓度(TOC理论)根据反应后体系中剩余的IAN的浓度理论计算而来,计算公式如式(1)所示。TOC实测为体系中实测的TOC浓度。结果表明,随着IAN的不断降解,反应后体系中TOC的浓度也在逐渐降低,这说明有部分的IAN已经被完全矿化。同时,本研究也观察到实测的TOC浓度要大于体系中IAN所产生的TOC浓度。这说明,被降解的IAN并没有全部矿化生成二氧化碳和水,仍然存在部分有机中间产物。这部分中间产物可能包括碘乙酰胺,碘乙酸以及含碘甲烷等[26]。

C理论=2CeM1M2 (1) 式中:C理论为理论计算的TOC的浓度,mg·L−1,Ce为反应后碘乙腈的浓度,mg·L−1,M1为碳元素的摩尔质量,g·mol−1,M2为碘乙腈的摩尔质量,g·mol−1。

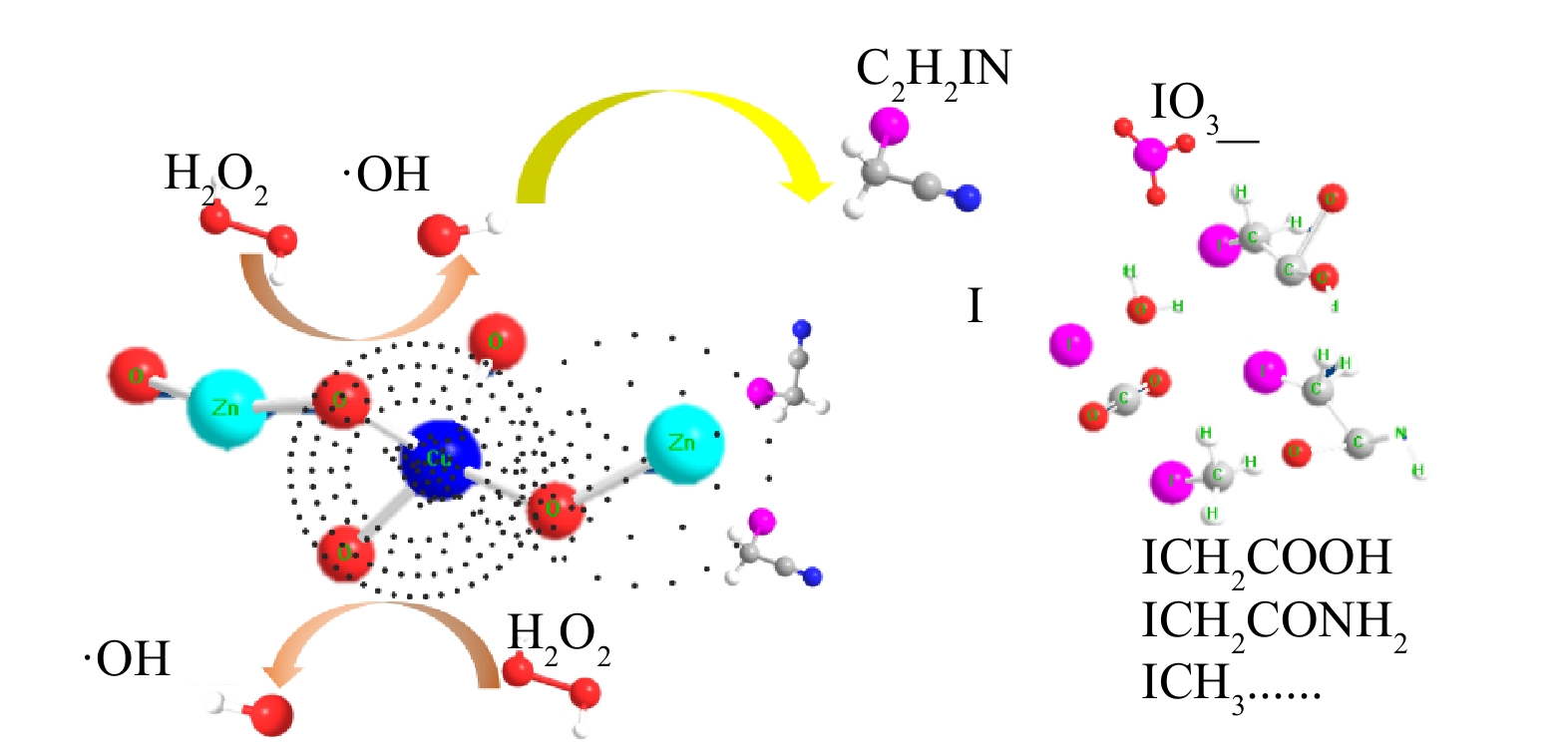

综上所述,推断了采用Cu-ZnO降解碘乙腈的双中心反应机制(图9)。首先,由于在催化剂内部锌和铜的电负性差异,形成了以铜富电子中心和以锌贫电子中心,2个中心通过氧原子键联,电子经Cu-O-Zn键桥传递。在H2O2存在的条件下,H2O2分子在富电子中心得电子还原产生·OH,从而氧化降解水中的碘乙腈。同时,碘乙腈可以作为电子供体围绕在贫电子锌中心周围,一方面,可以为催化反应提供电子从而自身发生氧化降解;另一方面,也在一定程度上阻隔H2O2的无效分解。多数碘乙腈在·OH的作用下矿化成CO2和H2O,碘离子最终降解成I-和IO3-;部分未能被矿化的碘乙腈可能生成碘乙酸、碘乙酰胺以及碘仿等副产物。

3. 结论

1)通过水热合成的Cu-ZnO双反应中心纳米催化剂成功的将Cu掺杂到ZnO的晶格中,其具有良好的催化活性,能够有效地去除水中的碘乙腈。

2)当Cu-ZnO投加量为1 g·L−1,双氧水投加量为10 mmol·L−1时,Cu-ZnO对碘乙腈的去除率可达91%以上。

3) pH和低浓度的HA对催化降解效果影响较小,高浓度的HA和磷酸氢根有抑制作用,碳酸根浓度大于0.3 mmol·L−1时对碘乙腈的去除速率和去除率均有促进作用。

4)·OH和HO2/O2·−是降解碘乙腈主要的活性物种,降解产物包括I-、IO3−、CO2、水等产物。

-

表 1 评价对象及其组分描述

Table 1. Evaluation objects and their contents

电池组类别Battery pack category 名称Designation 缩写Abbreviation 组分描述Contents LFP 磷酸铁锂电池 LFPx−C 磷酸铁锂是正极材料,石墨是负极材料;正极材料比例64.1%。 磷酸铁锂电池 LFPy−C 磷酸铁锂是正极材料,石墨是负极材料;正极材料比例28.4%。 LMO 锰酸锂电池 LMO−C 锰酸锂为正极材料,石墨为负极材料。 锰酸锂和三元材料复合锂离子电池 LMO/NMC−C 锰酸锂和三元材料为正极材料(LMO 和 NMC 的质量比为 1∶1),石墨为负极材料。 NMC 三元电池 NMC−C 镍钴锰为正极材料,石墨为负极材料。 三元电池 NMC111−C 镍钴锰为正极材料,石墨为负极材料。镍钴锰摩尔比 1∶1∶1。 三元电池 NMC442−C 镍钴锰为正极材料,石墨为负极材料。镍钴锰摩尔比 4∶2∶4。 三元电池 NMC−SiNT 镍钴锰为正极材料,硅纳米管为负极材料。 三元电池 NMC−SiNW 镍钴锰为正极材料,硅纳米线为负极材料。 LMB 锂硫电池 Li−S 金属锂为正极材料,单质硫为负极材料 硫化铁固态电池 FeS2SS 硫化铁为正极材料,金属锂为负极材料,硫化锂和五硫化二磷为固相电解液材料。 -

[1] 汪祺. 基于生命周期评价的锂电正极材料对比分析[D]. 广州: 华南理工大学, 2012. WANG Q. Cathodes materials of lithium ion battery comparative analysis based on life cycle assessment[D]. Guangzhou: South China University of Technology, 2012(in Chinese).

[2] IOAKIMIDIS C, MURILLO−MARRODÁN A, BAGHERI A, et al. Life cycle assessment of a lithium iron phosphate (LFP) electric vehicle battery in second life application scenarios [J]. Sustainability, 2019, 11(9): 2527. doi: 10.3390/su11092527 [3] ELLINGSEN L A W, SINGH B, STRØMMAN A H. The size and range effect: Lifecycle greenhouse gas emissions of electric vehicles [J]. Environmental Research Letters, 2016, 11(5): 054010. doi: 10.1088/1748-9326/11/5/054010 [4] RAUGEI M, WINFIELD P. Prospective LCA of the production and EoL recycling of a novel type of Li−ion battery for electric vehicles [J]. Journal of Cleaner Production, 2019, 213: 926-932. doi: 10.1016/j.jclepro.2018.12.237 [5] RUPP M, HANDSCHUH N, RIEKE C, et al. Contribution of country−specific electricity mix and charging time to environmental impact of battery electric vehicles: A case study of electric buses in Germany [J]. Applied Energy, 2019, 237: 618-634. doi: 10.1016/j.apenergy.2019.01.059 [6] 王元飞, 曾祥程. 电感耦合等离子体光谱仪测定锂电池三元材料中硫的干扰分析 [J]. 环境化学, 2020, 39(11): 3264-3266. WANG Y F, ZENG X C. Interference analysis of sulfur determination in ternary materials of lithium battery by ICP−OES [J]. Environmental Chemistry, 2020, 39(11): 3264-3266(in Chinese).

[7] OPITZ A, BADAMI P, SHEN L, et al. Can Li−Ion batteries be the Panacea for automotive applications? [J]. Renewable and Sustainable Energy Reviews, 2017, 68: 685-692. doi: 10.1016/j.rser.2016.10.019 [8] ALFARO−ALGABA M, RAMIREZ F J. Techno−economic and environmental disassembly planning of lithium−ion electric vehicle battery packs for remanufacturing [J]. Resources, Conservation and Recycling, 2020, 154: 104461. doi: 10.1016/j.resconrec.2019.104461 [9] WANG S Y, YU J. A comparative life cycle assessment on lithium−ion battery: Case study on electric vehicle battery in China considering battery evolution [J]. Waste Management & Research:the Journal for a Sustainable Circular Economy, 2021, 39(1): 156-164. [10] 弓原, 郁亚娟, 黄凯, 等. 典型锂离子电池材料的足迹家族分析 [J]. 环境化学, 2016, 35(6): 1103-1108. doi: 10.7524/j.issn.0254-6108.2016.06.2015092802 GONG Y, YU Y J, HUANG K, et al. Footprint family analysis of typical lithium−ion battery materials [J]. Environmental Chemistry, 2016, 35(6): 1103-1108(in Chinese). doi: 10.7524/j.issn.0254-6108.2016.06.2015092802

[11] 程冬冬. 基于绿色发展理念的锂离子电池生命周期环境效益研究[D]. 广州: 广东工业大学, 2019. CHENG D D. Study on environmental benefits of lithium-ion batteries in life cycle based on green development concept[D]. Guangzhou: Guangdong University of Technology, 2019(in Chinese).

[12] HAWKINS T R, SINGH B, MAJEAU-BETTEZ G, et al. Comparative environmental life cycle assessment of conventional and electric vehicles [J]. Journal of Industrial Ecology, 2013, 17(1): 53-64. doi: 10.1111/j.1530-9290.2012.00532.x [13] DENG Y L, LI J Y, LI T H, et al. Life cycle assessment of lithium sulfur battery for electric vehicles [J]. Journal of Power Sources, 2017, 343: 284-295. doi: 10.1016/j.jpowsour.2017.01.036 [14] SUN X, LUO X L, ZHANG Z, et al. Life cycle assessment of lithium nickel cobalt manganese oxide (NCM) batteries for electric passenger vehicles [J]. Journal of Cleaner Production, 2020, 273: 123006. doi: 10.1016/j.jclepro.2020.123006 [15] 陈坤, 李君, 曲大为, 等. 基于LCA评价模型的动力电池回收阶段环境性研究[J]. 材料导报, 2019, 33(增刊1): 53-56. CHEN K, LI J, QU D W, et al. Study of environmental impact of power battery in recycling stage based on LCA assessment model[J]. Materials Reports, 2019, 33(Sup 1): 53-56(in Chinese).

[16] DENG Y L, MA L L, LI T H, et al. Life cycle assessment of silicon−nanotube−based lithium ion battery for electric vehicles [J]. ACS Sustainable Chemistry & Engineering, 2019, 7(1): 599-610. [17] WU H H, YU Y J, LI S S, et al. An empirical study of the assessment of green development in Beijing, China: Considering resource depletion, environmental damage and ecological benefits simultaneously [J]. Sustainability, 2018, 10(3): 719. doi: 10.3390/su10030719 [18] WU H H, GONG Y, YU Y J, et al. Superior “green” electrode materials for secondary batteries: Through the footprint family indicators to analyze their environmental friendliness [J]. Environmental Science and Pollution Research, 2019, 26(36): 36538-36557. doi: 10.1007/s11356-019-06865-6 [19] LIANG Y H, SU J, XI B D, et al. Life cycle assessment of lithium-ion batteries for greenhouse gas emissions [J]. Resources, Conservation and Recycling, 2017, 117: 285-293. doi: 10.1016/j.resconrec.2016.08.028 [20] YU Y J, WANG X, WANG D, et al. Environmental characteristics comparison of Li−ion batteries and Ni−MH batteries under the uncertainty of cycle performance [J]. Journal of Hazardous Materials, 2012, 229/230: 455-460. doi: 10.1016/j.jhazmat.2012.06.017 [21] MAJEAU−BETTEZ G, HAWKINS T R, STRØMMAN A H. Life cycle environmental assessment of lithium−ion and nickel metal hydride batteries for plug−in hybrid and battery electric vehicles [J]. Environmental Science & Technology, 2011, 45(10): 4548-4554. [22] YU A, WEI Y Q, CHEN W W, et al. Life cycle environmental impacts and carbon emissions: A case study of electric and gasoline vehicles in China [J]. Transportation Research Part D:Transport and Environment, 2018, 65: 409-420. doi: 10.1016/j.trd.2018.09.009 [23] ELLINGSEN L A W, MAJEAU−BETTEZ G, SINGH B, et al. Life cycle assessment of a lithium−ion battery vehicle pack [J]. Journal of Industrial Ecology, 2014, 18(1): 113-124. doi: 10.1111/jiec.12072 [24] LI B B, GAO X F, LI J Y, et al. Life cycle environmental impact of high−capacity lithium ion battery with silicon nanowires anode for electric vehicles [J]. Environmental Science & Technology, 2014, 48(5): 3047-3055. [25] NOTTER D A, GAUCH M, WIDMER R, et al. Contribution of Li−ion batteries to the environmental impact of electric vehicles [J]. Environmental Science & Technology, 2010, 44(17): 6550-6556. [26] CUSENZA M A, BOBBA S, ARDENTE F, et al. Energy and environmental assessment of a traction lithium−ion battery pack for plug-in hybrid electric vehicles [J]. Journal of Cleaner Production, 2019, 215: 634-649. doi: 10.1016/j.jclepro.2019.01.056 [27] KESHAVARZMOHAMMADIAN A, COOK S M, MILFORD J B. Cradle−to−gate environmental impacts of sulfur-based solid−state lithium batteries for electric vehicle applications [J]. Journal of Cleaner Production, 2018, 202: 770-778. doi: 10.1016/j.jclepro.2018.08.168 -

下载:

下载: