-

含油污泥产生于油田企业生产过程中,是一类由矿物质、矿物油、处理添加剂等构成的固体废物,属于《国家危险废物名录(2021)》(HW08废矿物油与含矿物油废物)[1]中的含矿物油危险废物。含油污泥成分复杂,处理难度大,油水分离困难[2-4]。破乳脱水是油泥减量化及资源化处理过程中的关键环节[5]。当前,我国含油污泥脱水主要集中于“调质-固液分离”工艺。含油污泥调质一般采用氧化法[6]、破乳法[7]、絮凝法[8]和生物法[9],旨在破坏油水混合状态,增强后续固液分离效果。刘宇程等[10]将破乳剂、聚合氯化铝和PAM联用,以处理吐哈油田联合站原油储罐罐底油泥,油泥在60 ℃复合药剂破乳2 h,再于10 000 r·min−1 2次离心10 min后,脱水率可达85.70%、脱油率可达67.10%。韩卓等[11]通过正交复配实验发现,当非离子型脂肪醇聚氧乙烯醚以1.5 mL·kg−1、生石灰投以1%、聚丙烯酰胺以0.05%加入到某油田罐底含油污泥搅拌破乳30 min,真空抽滤脱水率可达60%。破乳剂能够显著降低界面张力并具有亲水亲油双重特性,能打破油水之间的乳化状态,从而将水从油泥中分离出来[12]。因此,根据含油污泥的特性,优选破乳剂或采用2种或多种破乳剂共同作用进行破乳,可以利用其各自破乳特异性促进破乳效果的提升[13]。另外,在破乳剂中加入絮凝剂能够进行电中和,降低静电斥力,通过吸附架桥和沉淀物网捕等作用进一步改善油泥脱水性能;同时,在破乳后油泥中加入助剂可以在过滤时起骨架支撑作用,可改善油泥过滤脱水性能,提高油泥脱水效果[14]。

本研究针对新疆油田某联合站污水处理系统产生的含油污泥,考察破乳剂种类及用量、复配比例、助剂种类及用量、絮凝剂质量和温度对油泥脱水率的影响;筛选出3个主要因素及参数范围,利用响应曲面法对操作参数进行优化,确定其最佳工艺条件;最后采用扫描电子显微镜观察油泥破乳前后的表面形态,以考察其主要的脱水机制。本研究结果可以为含油污泥减量化处理的现场应用提供参考。

全文HTML

-

实验所用的油泥取自新疆油田某场站,油泥呈黑色,含水率高,且含有部分油,密度较高,难以通过静置达到油水固分离。油泥样品的含水率、含油率和含固率分别为:85.65%、12.61%、1.74%。

主要试剂:聚丙烯酰胺(简称为KW-01,购自新疆油田场站现场)、十六烷基三甲基溴化铵(简称CTAB)、硅酸钠、氧化钙、甲苯、均为分析纯,购自成都科龙化工试剂厂;十二烷基苯磺酸钠(简称SDBS)为分析纯,购自上海阿拉丁生化科技股份有限公司;脂肪醇聚氧乙烯醚(简称AEO-9)和壬基酚聚氧乙烯醚(简称为NP-9)均为分析纯,购自上海麦克林生化科技有限公司。

主要仪器:台式高速离心机(LC-LX-H185C,上海力辰邦西仪器科技有限公司);水浴恒温振荡器(THZ-92A,上海博讯生物仪器公司),扫描电子显微镜(Quanta 450)。

-

取30 mL油泥于50 mL离心管中,加入设定质量或体积的破乳剂、助剂及絮凝剂作为含油污泥复合调理剂(具体见1.4)。将离心管放入水浴恒温振荡器中,在设定温度下以200 r·min−1的转速振荡30 min,转移至离心机中,在5 000 r·min−1的转速下离心5 min。离心后油、水、固3相分层,量取水的体积。

-

脱水率的计算参考式(1)。

式中:

$ \mu $ 为脱水率;v为破乳离心后水的体积,mL;$ \rho $ 为水的密度,1 mg·L−1;V为破乳前油泥的体积,mL;W为破乳前油泥的含水率。油泥微观结构观察通过扫描电子显微镜观察油泥经过破乳前后的微观结构的变化。油泥的组分测定根据新疆油田现采用中国石油天然气股份有限公司企业标准《油田污泥中油、水、固含量的测定》(Q/SY XJ0025-2020)(征求意见稿)。

-

1)含油污泥脱水性能以脱水率参考评价指标,采用单因素轮换法,通过控制变量设计,分别研究破乳剂种类及用量(0~7 mg·L−1)、复配比例(0∶10~10∶0)、助剂种类及用量(0~2.5%)、絮凝剂质量浓度(0~50 mg·L−1)和温度(20~80 ℃)对油泥脱水率的影响,筛选出影响油泥脱水率的3个主要变量及对应参数。

2)响应曲面优化实验设计。在单因素实验选择的3个主要变量及对应参数的基础上,以脱水率为响应值,采用Design-Expert 10.0.8中的Box-Benhnken模型,对含油污泥破乳的操作条件进行响应面分析实验,并利用ANOVA分析及二次回归模拟对实验结果进行分析,以此确定模型的可行性及含油污泥破乳工艺的最优操作参数。

3)验证实验设计。按照模型预测的含油污泥工艺最优操作参数,进行3次平行试验,测定脱水率,验证模型的可靠性。

1.1. 实验原料

1.2. 实验方法

1.3. 分析方法

1.4. 实验设计

-

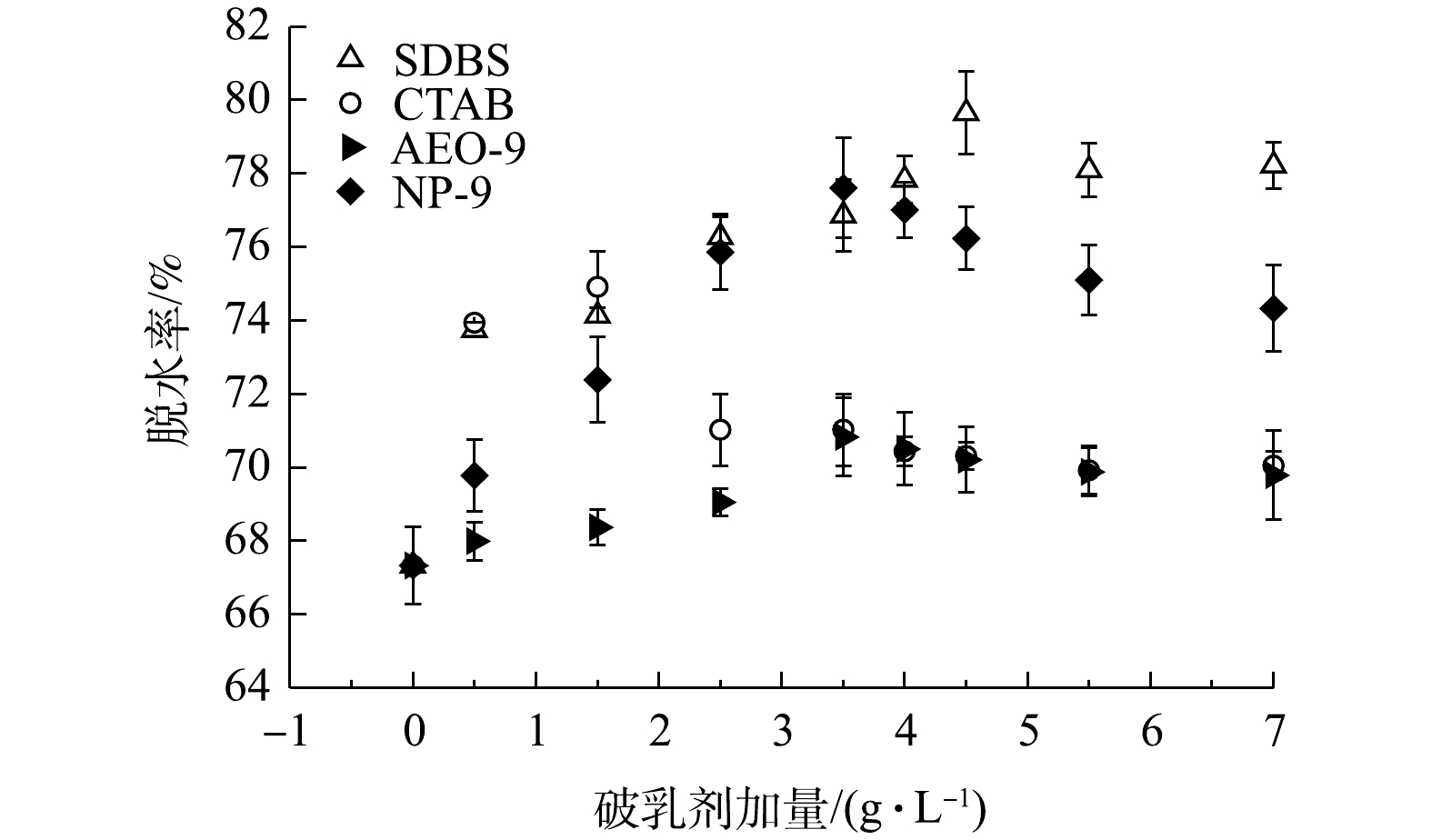

1)单一破乳剂的种类和用量对油泥脱水工艺的影响。实验选用CTAB、SDBS、AEO-9和NP-9为破乳剂研究破乳剂种类以及浓度对油泥破乳脱水的影响。实验结果如图1所示。由图1可知,不同破乳剂及同一破乳剂的不同浓度对应的脱水率差别较大,这表明破乳剂种类和浓度对含油污泥脱水率均具有显著影响。随着破乳剂浓度的增加,脱水率均呈现先急速增加后缓慢下降的趋势。这主要受到油水界面张力的影响。实验采用的CTAB、SDBS、AEO-9和NP-9均为表面活性剂,存在临界胶束浓度(critical micelle concentration,CMC)。一般来说,当表面活性剂的质量浓度小于CMC时,表面活性剂分子主要以单体的形式吸附在油水界面,此时随着表面活性剂质量浓度增加,吸附量亦增加,油水界面张力迅速下降,在离心过程中含油污泥中的乳化水滴不断聚集并发生沉降,脱水率随之增大;但当表面活性剂质量浓度在CMC附近时,界面吸附量趋于饱和,界面张力趋于最小点,脱水率达到最大;当表面活性剂质量浓度继续增加时(大于CMC),表面活性剂分子会聚集形成胶束,导致界面张力增加,使得脱水率下降[15]。另外,不同表明活性剂有着不同的CMC,因此对油泥脱水率的影响也不同。SDBS和NP-9对油泥脱水效果较好,在质量浓度分别为4.5、3.5 g·L−1时,脱水率分别能达到79.65%、77.61%。

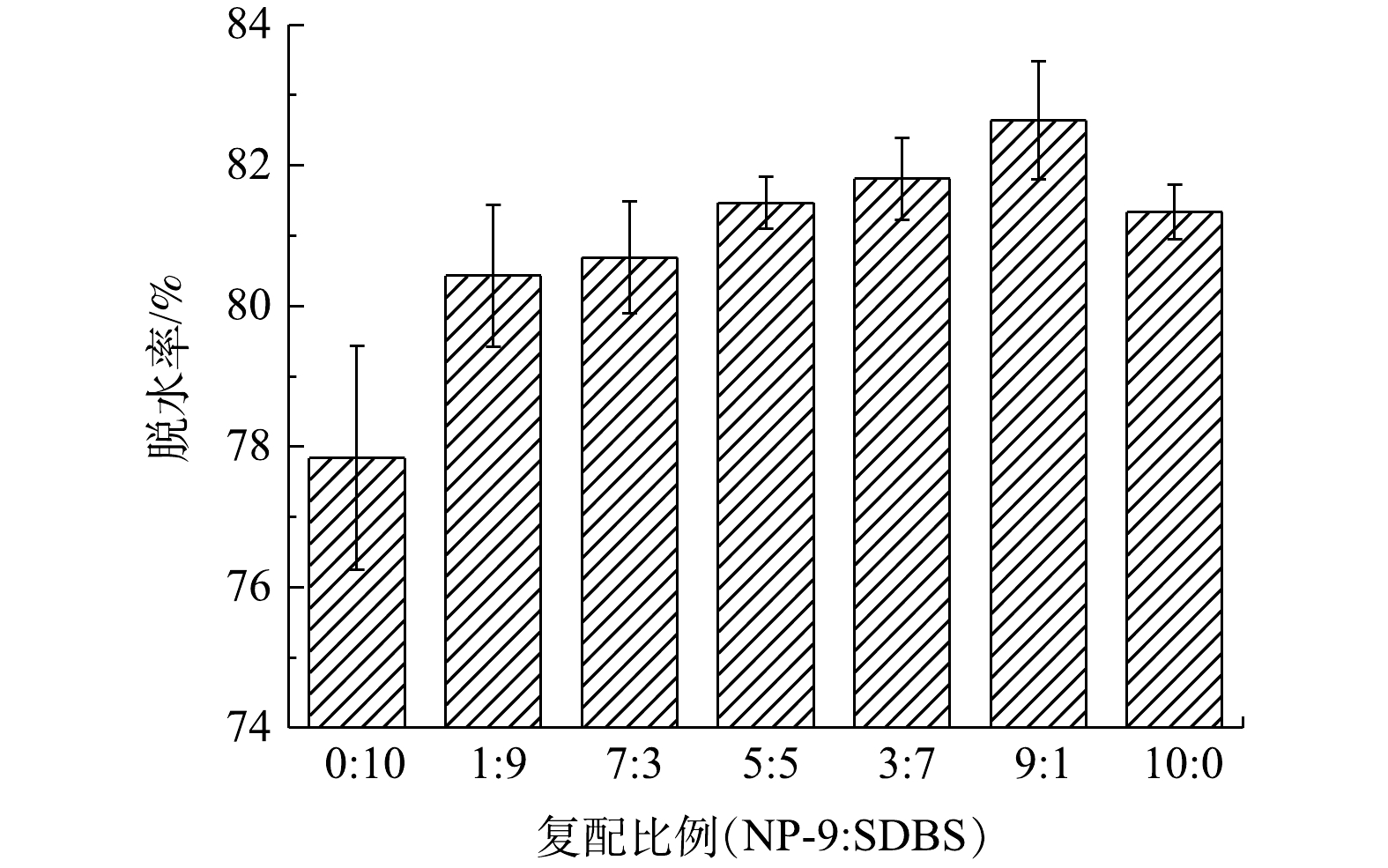

2)破乳剂复配比例对油泥脱水工艺的影响。高分子破乳剂之间具有协同效应[16],可增大脱水率,破乳剂的复配综合了单剂的优点,破乳能力更佳。根据单一破乳剂的筛选结果,选用脱水效果好的SDBS和NP-9进行破乳剂复配实验,在破乳剂质量浓度控制为4 g·L−1时,研究2种破乳剂以不同比例加入油泥中对油泥破乳离心脱水效果的影响,结果如图2所示。由图2可知,2种破乳剂复配使用的脱水效果均好于单一破乳剂,其油泥的脱水率更高。同时,随着NP-9占比的增加,油泥的脱水率呈现先增加后降低,然后逐渐增大的趋势。实验结果表明,在1种破乳剂为主导,另1种破乳剂为辅助情况下,实验效果最好。当2种破乳剂NP-9和SDBS以9∶1加入油泥中时,油泥的脱水率最高,为82.64%,说明2者中NP-9起着主导作用。这是因为,在离子型表面活性剂(SDBS)中加入非离子表面活性剂(NP-9)可以使原来的离子表面活性剂的离子基团间的斥力减弱,使界面排列得更加紧密,从而更有助于油泥脱水[17]。

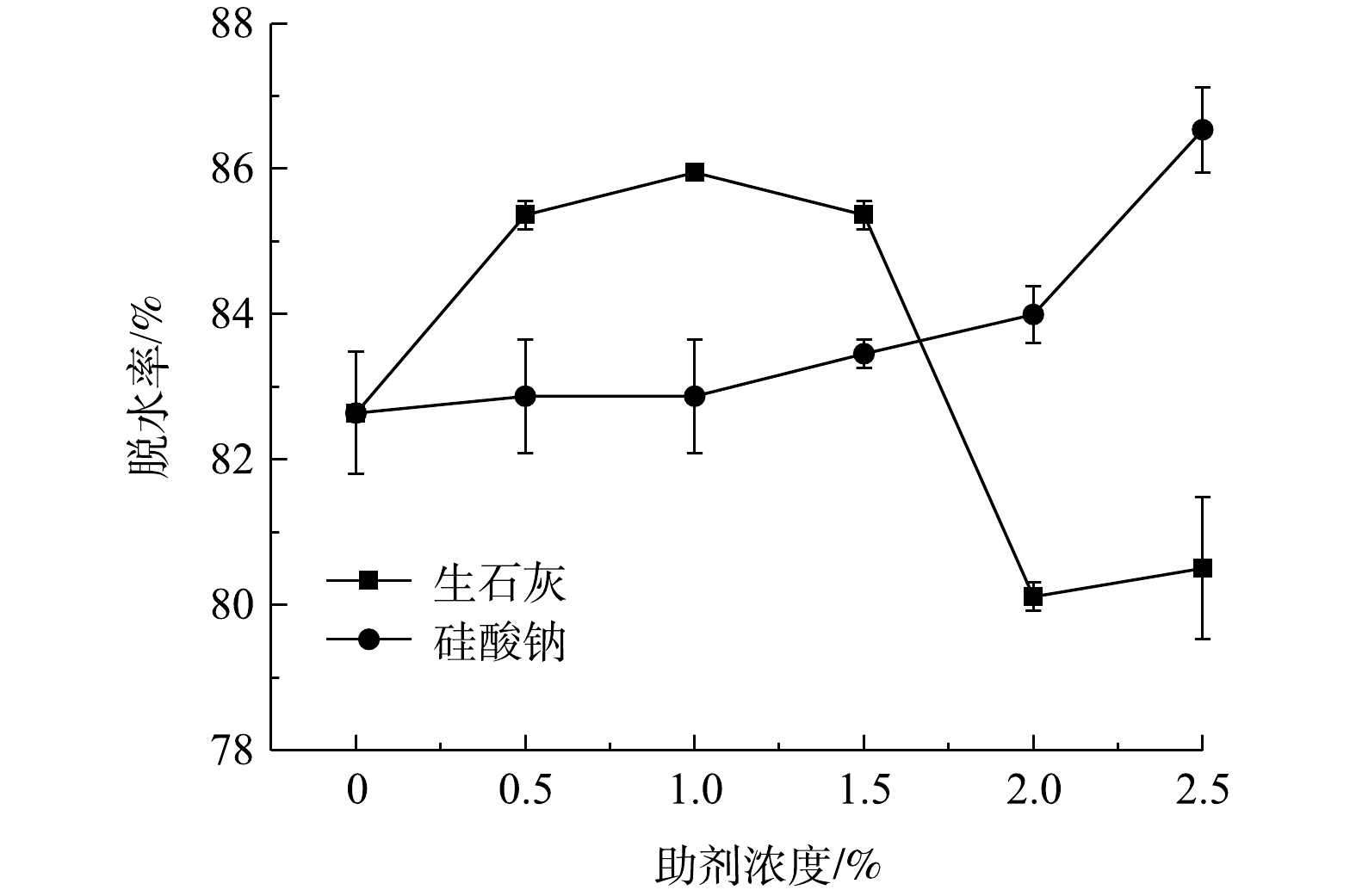

3)助剂种类及浓度对油泥脱水工艺的影响。在最佳破乳剂复配方案条件下,本实验选2种常用的助剂(生石灰和硅酸钠),研究助剂种类及浓度对油泥破乳脱水的影响,实验结果如图3所示。由图3可知,随着助剂浓度的增加,脱水率均相应增加,但变化趋势不同。生石灰在0.1%~0.5%梯度下脱水率陡增,在1%~1.5%的浓度区间内脱水效果较稳定,大于2.0%浓度后脱水率大幅度降低。而随着硅酸钠质量分数的提高,油泥脱水率逐渐增加。因为生石灰、硅酸钠等在污泥中形成坚硬的网格骨架[18],使污泥保持多孔结构和高通透性,从而提供更多的微细水流通道,以此提高脱水率[19-20]。当生石灰加药浓度为1%(w/v)时,油泥破乳离心后的脱水率达到最佳,为85.95%。这是因为,生石灰能与油泥中的沥青质反应生成盐,促进油分的溶解;同时,生石灰也能与油泥中的油反应形成羧酸盐界面活性成分,进而提高破乳效果[21]。但当生石灰含量达到2.0%时,脱水率明显下降,这与刘欢等[22]研究结果一致,其可能的原因是,大量的生石灰与水反应生成的氢氧化钙颗粒并结块,对脱水造成一定影响。因此,确定助剂为生石灰且加药浓度为1%,进行后续的实验。

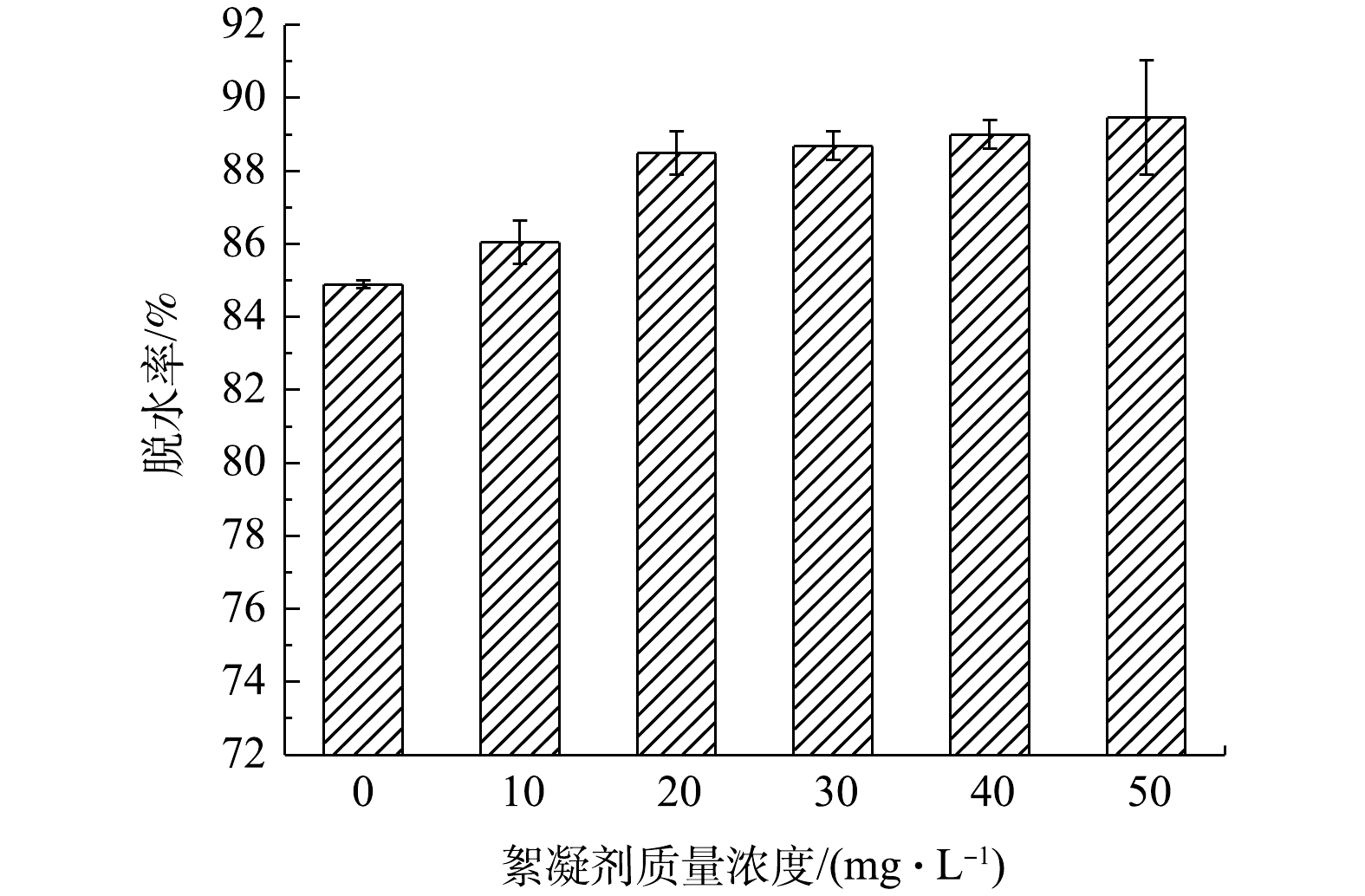

4)絮凝剂质量浓度对油泥脱水的影响。在最佳破乳剂复配方案和最佳助剂加药浓度条件下,研究絮凝剂种类及质量浓度对油泥破乳脱水率的影响,实验选用的絮凝剂为聚丙烯酰胺KW-01,实验结果如图4所示。由图4可知,随着絮凝剂质量浓度的升高,油泥的脱水率先增加后趋于平稳;当絮凝剂质量浓度大于20 mg·L−1后,对油泥脱水率的影响开始不明显。絮凝剂的加入会改变含油污泥比阻,从而影响含油污泥的脱水效果;对于有机絮凝剂存在最佳加药浓度,若投加量过大,会形成结构松散的絮体,絮体中所含水分同样难以去除[23]。李凡修等[24]的研究结果表示,有机絮凝剂的质量浓度小于10 mg·L−1时,随着浓度的增加,油泥的比阻降低,有助于含油污泥的脱水;但浓度大于10 mg·L−1后,含油污泥的比阻几乎不变化,其油泥脱水效果不会随絮凝剂质量浓度的增加而提高。絮凝剂最佳质量浓度为20 mg·L−1,依此开展后续的实验研究。

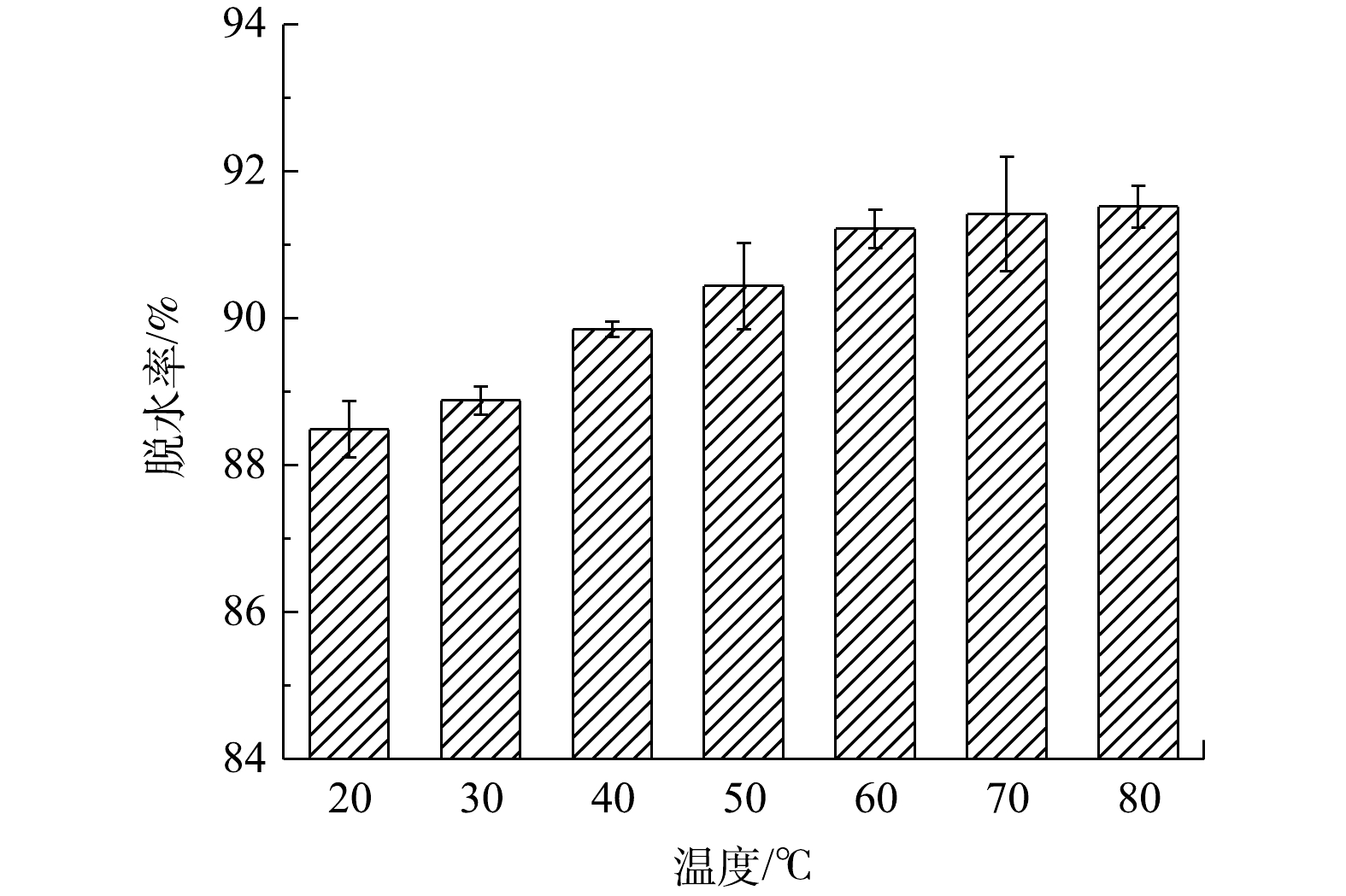

5)温度对油泥脱水的影响。升高油泥的温度可以降低油泥的黏度,水滴扩散的摩擦力会随着变小,从而有利于水滴的聚结和分离,改善污泥的流动性和脱水性能[25]。温度对油泥脱水率的影响如图5所示。由图5可知,当温度低于60 ℃时,随着破乳温度的提高,油泥脱水率急剧增加;当温度高于60 ℃时,温度升高对油泥的脱水率变化不明显。这是因为,一方面随着温度的升高,含油污泥体系黏度降低,流动性增加,这加速了水滴迁移、聚集及分离的过程;另一方面,高温能加剧含油污泥中乳化水滴的热运动,提高水滴与水滴的碰撞概率,加速水滴聚并形成更大粒径的水滴,达到油水分离的目的。此外,升高温度还可以使破乳剂分子分散能力增强,润湿角变小,改变润湿角有利于原油从泥砂中脱落,提高破乳效果[26-27]。但温度升高,工艺成本也会增加,最终选用反应温度为60 ℃,其脱水率能够达到92.52%。

-

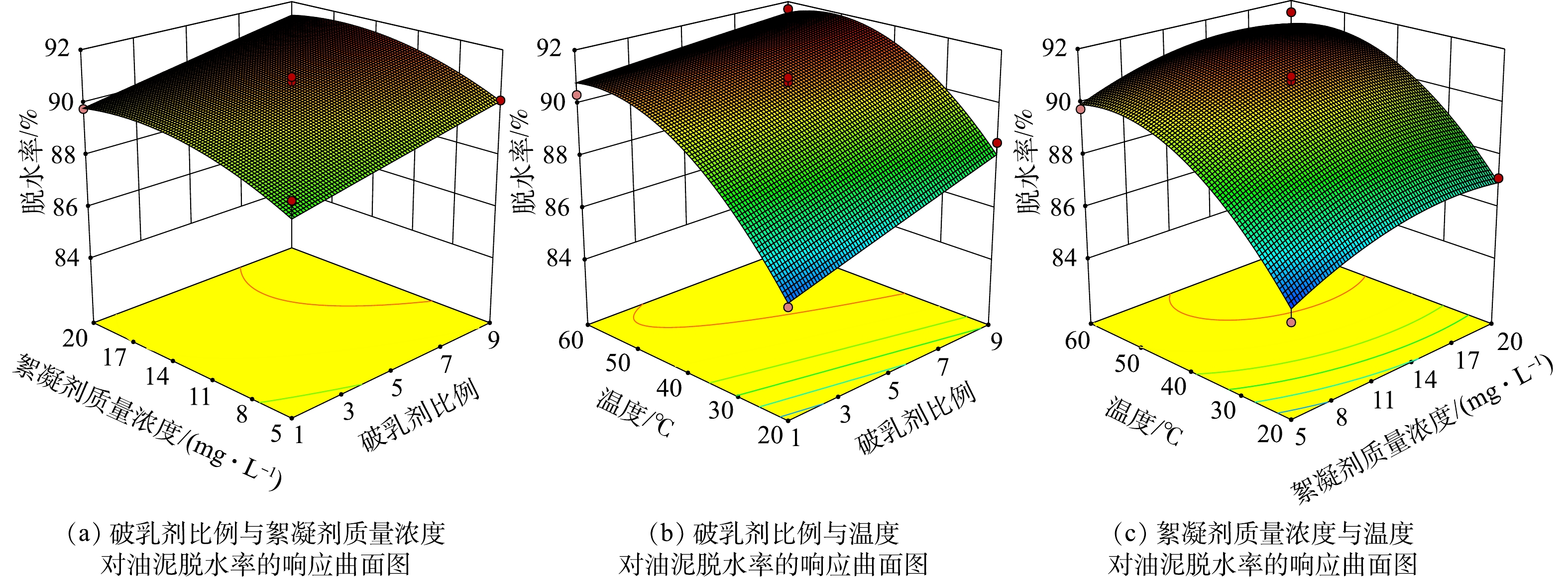

由单因素实验结果可知,生石灰对油泥脱水率有一定影响,但当生石灰用量在0.5%~1.5%时,油泥脱水率影响较小。因此,选择破乳剂比例、絮凝剂质量浓度和温度3个因素,以脱水率为响应值,采用Box-Benhnken模型模拟,最终的实验因素与水平见表1,实验结果见表2。

利用Design Expert软件对模型实验运行结果进行ANOVA分析,并进行多元回归拟合,拟合得到的响应面模型见式(2),对响应模型方程进行方差分析及显著性检验结果见表3,响应面优化模型可信度分析结果见表4。

由表3可知,模型F值=22.19、P=0.000 2<0.05,模型显著,表明可信度较高;而失拟项P=0.064 6>0.05,为不显著,表明模型合理;温度(C)的P值小于0.000 1,为极显著影响因子;破乳剂比例(A)、絮凝剂质量浓度(B)的P均小于0.05,为显著影响因子。F值越大,表明该影响因子对实验结果影响越大。从表3中可得,温度(F=122.12)对油泥脱水率的影响远大于其余影响因子,表明在破乳过程中,温度对脱水率的影响最大,需要严格控制。其余因素的影响次序为破乳剂比例>絮凝剂质量浓度。破乳剂比例与温度的F=2.49,大于其余2因素之间的F值,表明破乳剂比例与温度之间的交互作用最为显著。由表4可知,模型的校正决定系数(

$R_{{\rm{adj}}}^2$ )为0.922 6,表明有7.74%的的数据不能由该模型解释;R2为0.966 1,变异系数(CV)为0.62%远小于10%,表明预测值与实测值之间存在很好的相关性,模型可信度和精密度很高。综上,该模型对油泥破乳离心脱水操作参数的预测是精确有效的。根据实验数据,做出3因素两两之间的交互作用对目标响应值的响应面图,如图6所示。三维响应曲面图不仅显示单因素的影响,且反映出各因素交互作用的强弱。由图6可知,反应温度、絮凝剂质量浓度增加,油泥离心脱水效果呈现先升后降的趋势,当反应温度为51.3 ℃、絮凝剂质量浓度为15.8 mg·L−1时,油泥的脱水率最高。由图6(a)、图6(b)可见,破乳剂比例为9∶1时油泥离心脱水效果较好;由图6(a)、图6(c)可见,絮凝剂质量浓度为15.8 mg·L−1时,油泥的脱水率最高,但破乳剂比例和絮凝剂质量浓度的变化对脱水效果影响均较小。由图6(a)可知,破乳剂比例对油泥脱水效果的影响大于絮凝剂质量浓度的影响。因此,各因素对离心脱水影响的次序是:温度>破乳剂比例>絮凝剂质量浓度。与图6(a)、图6(b)相比,图6(c)的曲面最为陡峭,具有明显的最高点,曲面图对应的等高线最接近椭圆形且更密集,表明温度与絮凝剂质量浓度交互影响作用最显著。而图6(a)曲面图最平缓,基本没有最高点,且对应的等高线最分散,表明破乳剂比例与絮凝剂质量浓度交互影响最不显著。上述内容与表3的数据分析吻合,3因素两两交互作用的强弱顺序为絮凝剂质量浓度与温度>破乳剂比例与温度>破乳剂比例与絮凝剂质量浓度。

通过Design-Expert 10.0.8 的二阶回归模型得出最优条件:破乳剂比例:9∶1、絮凝剂质量浓度15.8 mg·L−1、反应温度51.3 ℃。此时模拟油泥的脱水率为92.05%。为验证该模型的可靠性,考虑实际操作因素,在破乳剂比例为9∶1、絮凝剂质量浓度为16 mg·L−1、反应温度为51 ℃条件下进行3组平行实验,得到油泥脱水率为92.55%。与实际脱水率相比,模型预测值仅偏差0.50%,进一步证明该模型对油泥破乳条件的预测是可信的。

-

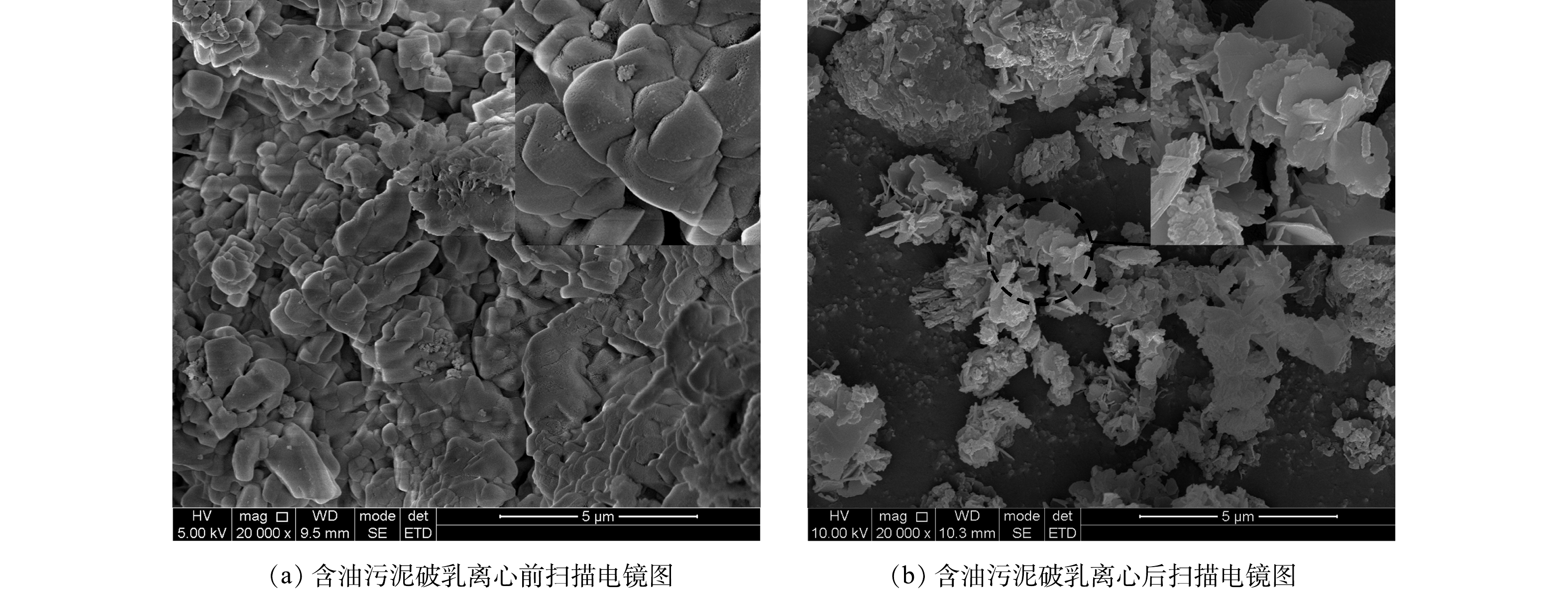

对破乳前后的含油污泥进行扫描电子显微镜观察,结合实验结果,分析复配破乳剂对含油污泥表面形态的改变及原因。图7(a)和图7(b)为破乳离心前和破乳离心后油泥的扫描电镜图片。图7(a)显示,破乳前油泥呈团块,块与块之间相互紧密堆积形成大的油泥团,表面缝隙少且小;图7(b)显示,添加复配破乳剂后,大的油泥团转变为小颗粒,颗粒与颗粒之间松散,呈片状堆积体,空隙大且多,能为油泥中微细水提供更多的通道。基于实验结果,可能的脱水过程为:当含油污泥中生石灰加量为1%、破乳剂比例为9∶1、絮凝剂质量浓度为16 mg·L−1、温度为51 ℃时,复配破乳剂将大油团“破碎”为小颗粒,油、水、泥部分分离;在絮凝剂和生石灰的作用下,部分脱水的小颗粒形成松散、多孔、具有支撑骨架的片状小堆积体,进一步强化了离心脱水的效果。因此,添加复配破乳剂能通过改变油泥的堆积方式、增加泥块的疏松程度、增大泥块的孔洞来提高油泥的脱水性能。

2.1. 复合调理剂种类、配比及反应温度对含油污泥脱水性能影响

2.2. 基于响应曲面法对复合调理剂的配比及反应温度优化实验

2.3. 复配破乳剂对油泥表面形态的影响

-

1)对于新疆油田含油污泥,添加复配破乳剂能显著提高油泥离心脱水效果。在破乳剂复配比例为NP-9∶SDBS=9∶1、加量为4 g·L−1、生石灰加量1%、聚丙烯酰胺(KW-01)加量20 mg·L−1、反应温度60 ℃时,油泥脱水率能达到92.50%。

2)破乳剂比例、絮凝剂质量浓度、温度为影响油泥离心脱水的主要因素,且温度为对离心脱水影响最大,影响大小排序为:温度>破乳剂比例>絮凝剂质量浓度。

3)在生石灰加量为1%的基础上,通过响应曲面分析对复配破乳剂的反应条件进行优化实验,在破乳剂比例为9∶1、絮凝剂质量浓度为16 mg·L−1、反应温度为51 ℃,此时油泥离心脱水后脱水率为92.55%。

下载:

下载: