-

平板玻璃作为重要的工业原材料,生产过程能耗高、污染严重。2015年统计数据[1]显示,平板玻璃行业烟气颗粒物、SO2、NOx年排放量为 2.8×104、1.31×105 和 2.67×105 t,分别占全国工业年排放总量的0.2%、0.7%和1.4%。相比于我国工业总产值,平板玻璃行业产值占比低,污染物排放占比低,但由于产品不宜长途运输,导致平板玻璃生产企业大量分布于人口密集、需求量较大的地区,仅京津冀及周边城市就集中了全国近30%的产能[2]。因此,针对平板玻璃行业烟气污染物的深度减排研究显得尤为重要。

目前,平板玻璃行业使用的燃料主要有重油、天然气、石油焦粉和煤制气,生产原料随产品要求复杂多变。燃料种类的多样性及生产原料的复杂性导致玻璃熔窑烟气特性差异明显。汪庆卫等[3]对玻璃熔窑烟气排放的SO2和NOx进行理论计算,得出不同燃烧过程对污染物浓度的影响。ZHENG等[4]研究了90~390 ℃玻璃熔窑的飞灰特性及电除尘性能,发现电除尘效率随烟气温度的升高而降低。金玉健[5]对燃用石油焦粉的玻璃熔窑烟气进行研究,发现造成烟气治理设施堵塞和腐蚀的主要原因是特殊粉尘及灰硫比等。赵卫凤等[6]对平板玻璃熔窑烟气污染物特性及治理技术进行了探讨,并建议开展玻璃熔窑烟气治理技术的深度研发。综上所述,目前针对玻璃行业烟气的研究较多,但多为烟气污染物的基础理论研究,有关治理工艺优化及工程实践的研究较少。本研究对比分析了使用不同燃料的烟气污染物的排放特性,尤其对烟气颗粒物进行了深入研究。基于研究结果,对现有的烟气治理工艺提出了优化方案,结合燃用重油的平板玻璃熔窑烟气治理工程案例,对相应工艺进行技术调研,构建了烟气污染物的深度减排技术路线,以期为平板玻璃行业烟气治理提供参考。

全文HTML

-

实验所用试剂:NaOH、KOH(分析纯,上海埃彼化学试剂有限公司),NaF、AgNO3(分析纯,无锡展望化工试剂有限公司),溴甲酚绿、铬酸钾、酚酞(分析纯,上海展云化工有限公司),配制溶液所用超纯水由上海和泰仪器有限公司的Master Touch-S30型超纯水机制备。实验主要仪器设备与检测方法如表1所示。

-

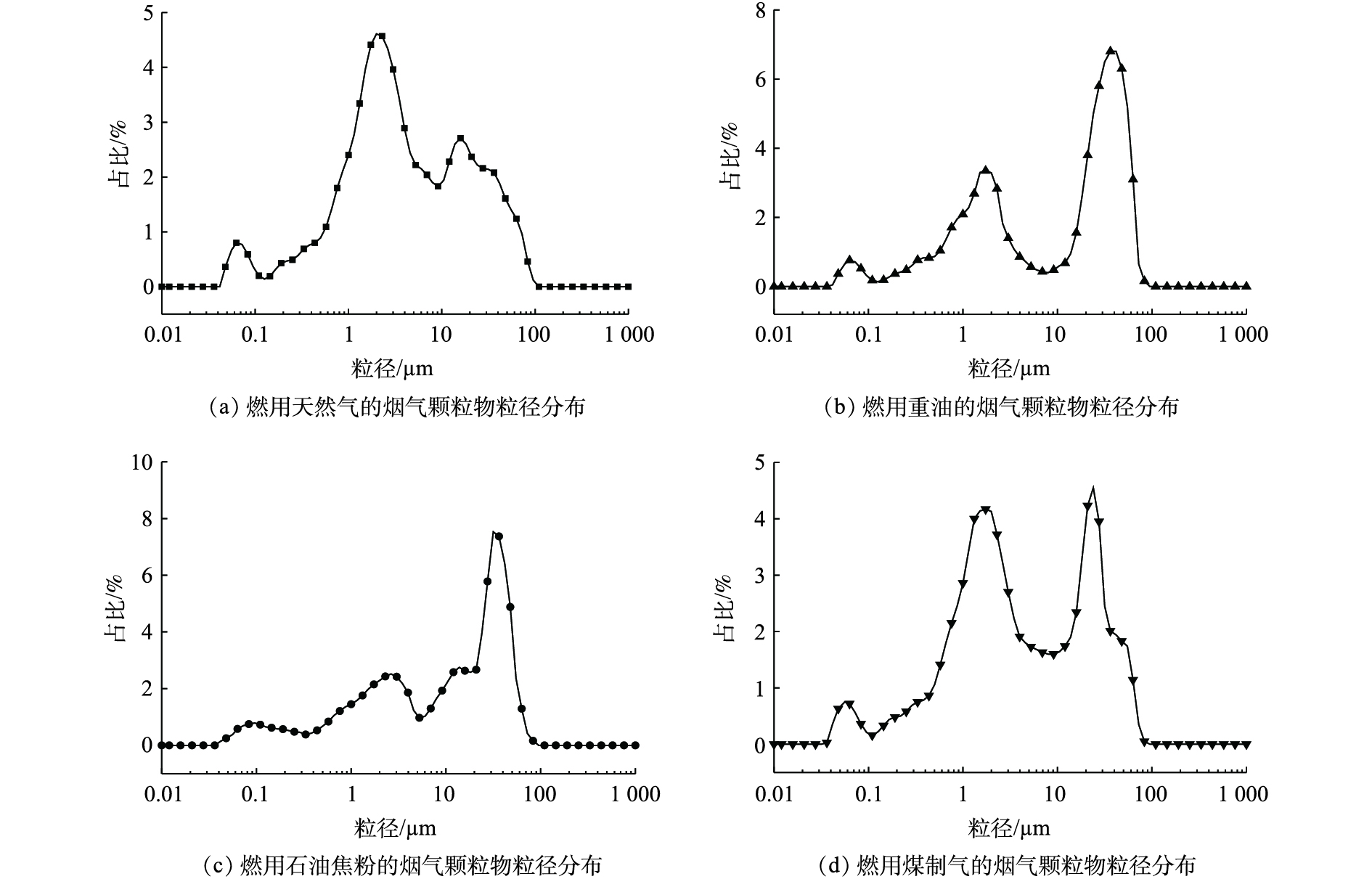

依据《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)的规范要求,从安徽省、山东省等地分别燃用重油、天然气、石油焦粉和煤制气燃料的4座平板玻璃熔窑进行烟气采样,熔窑均采用空气助燃,熔量分别为320、600、500、600 t·d−1,采样点为高温段余热锅炉出口,其具体位置见图1。

在采样过程中,使用烟气测试仪对NOx、SO2浓度进行在线检测并记录;硫酸雾浓度的测定采用离子色谱法,根据分离保留时间定性,峰面积定量;颗粒物浓度通过采样前后滤筒质量差及采样体积进行确定;HCl浓度的测定采用硝酸银容量法,利用硝酸银对吸收液中的Cl−进行滴定;氟化物的测定采用离子选择电极法,其电位与氟离子活度的对数成线性关系。

利用XRF对颗粒物化学组成进行分析,检测前对样品进行研磨过筛(200目)及压片处理,采用定量分析模式;颗粒物粒径分布特性通过LPSA进行分析,分散剂为过滤纯水,采用多重窄峰分析模式。

1.1. 实验试剂与仪器

1.2. 实验方法

-

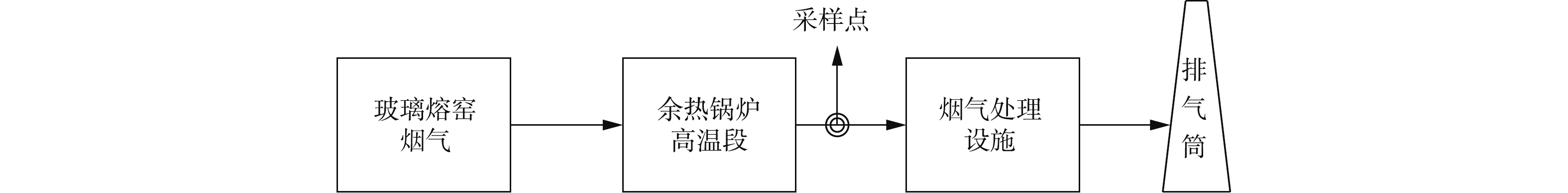

经仪器检测与实验测定,燃用不同种类燃料的平板玻璃熔窑烟气各污染物浓度情况如图2所示。

在图2(a)中,4座不同燃料玻璃熔窑烟气的NOx浓度均高于2 000 mg·m−3,燃用天然气更容易促进烟气NOx的生成。这主要因其较高的热值会在窑内燃烧产生更高的温度。有研究[7]发现,当温度大于1 300 ℃时,每增加100 ℃,热力型NOx生成速率增大6~7倍。由此可以看出,玻璃熔窑烟气NOx主要是助燃空气中N2与O2高温反应生成的热力型NOx,其余少量来自燃料的燃烧氧化及原料中硝酸盐物质的分解。

目前,玻璃熔窑烟气NOx的脱除主要围绕窑内脱硝、燃料脱氮、烟气脱硝3个方面[8],主要技术包括纯氧燃烧工艺以及一系列烟气脱硝技术[9-12]。纯氧燃烧采用高纯氧助燃,解决了热力型NOx的生成问题,但窑体造价昂贵,应用推广受到限制。综合经济与技术指标,选择性催化还原(selective catalytic reduction, SCR)技术在众多玻璃熔窑烟气脱硝技术中优势明显。

在图2(b)中,燃用重油和石油焦粉时,烟气SO2浓度分别为1 520 mg·m−3和3 560 mg·m−3,相应地,天然气和煤制气则较低,这主要与燃料含硫量及澄清剂芒硝用量有关。在玻璃生产中,燃料燃烧生成SO2,与原子态氧(O)结合转化为SO3,SO3与烟气中水分结合生成硫酸雾。此外,不同燃料情况下的硫酸雾与SO2浓度并不完全对应。据报道[13],SO3生成率随燃料含硫量的增加而增加,但玻璃熔窑烟气硫酸雾的产生还受湿度、过程转化等多因素影响,易与NH3反应生成(NH4)2SO4物质。

在脱硫技术方面,我国早期主要依靠从国外引进技术,并在应用过程中结合实际情况不断优化。目前这些技术主要包括干法、湿法及半干法3大类[14]。其中,湿法脱硫效率高,但系统复杂、设备管道易腐蚀、脱硫废水处理难度大[15];干法脱硫工艺简单、占地面积小、脱硫效率低;半干法脱硫运行成本低、脱硫效率高、烟气适应性强,具有良好的应用前景,现已成为玻璃行业烟气脱硫技术的主要研究方向。

在图2(c)中,玻璃熔窑烟气颗粒物浓度受燃料种类影响明显,重油及石油焦粉燃料烧结物质多,导致烟气颗粒物浓度均高于300 mg·m−3,而天然气与煤制气燃烧产生的烟气颗粒物浓度则相对较低。另外,原料中的部分微细碎渣会随热风进入烟气,极少量熔融态原料受火焰吹脱也会成为烟气颗粒物。

烟气颗粒物的脱除技术主要包括机械除尘、电除尘、湿法除尘和过滤除尘。机械除尘主要依靠重力、离心力等,将颗粒物从气流中去除;湿法除尘同湿法脱硫,易产生废水二次污染。颗粒物作为烟气首要污染物,其末端治理一般采用过滤式除尘,效率可达99.9%以上。

本研究对烟气中HCl及氟化物2种非常规污染物进行了分析。在图2(d)中,天然气熔窑烟气HCl浓度达26 mg·m−3,重油熔窑则只有11 mg·m−3。相关研究[16]表明,玻璃熔窑烟气HCl与氟化物受原料的种类及配比影响较大,而与燃料基本无关,由此推测烟气HCl及氟化物主要来自生产原料的分解。在脱除技术方面,脱硫剂在脱硫过程中会对HCl、氟化物等物质产生协同去除效应。

-

如表2所示,玻璃熔窑烟气颗粒物中主要含有S、Na、K等易挥发性元素,这些元素富集在颗粒物表面,易发生反应,生成Na2SO4、K2SO4等物质,使颗粒物具有较高的黏性和腐蚀性[17]。

由于Na、K等碱金属元素的存在,颗粒物若不经处理随烟气直接进入SCR反应器,会与催化剂本体发生反应,导致催化剂中毒,降低脱硝效率[18-19]。

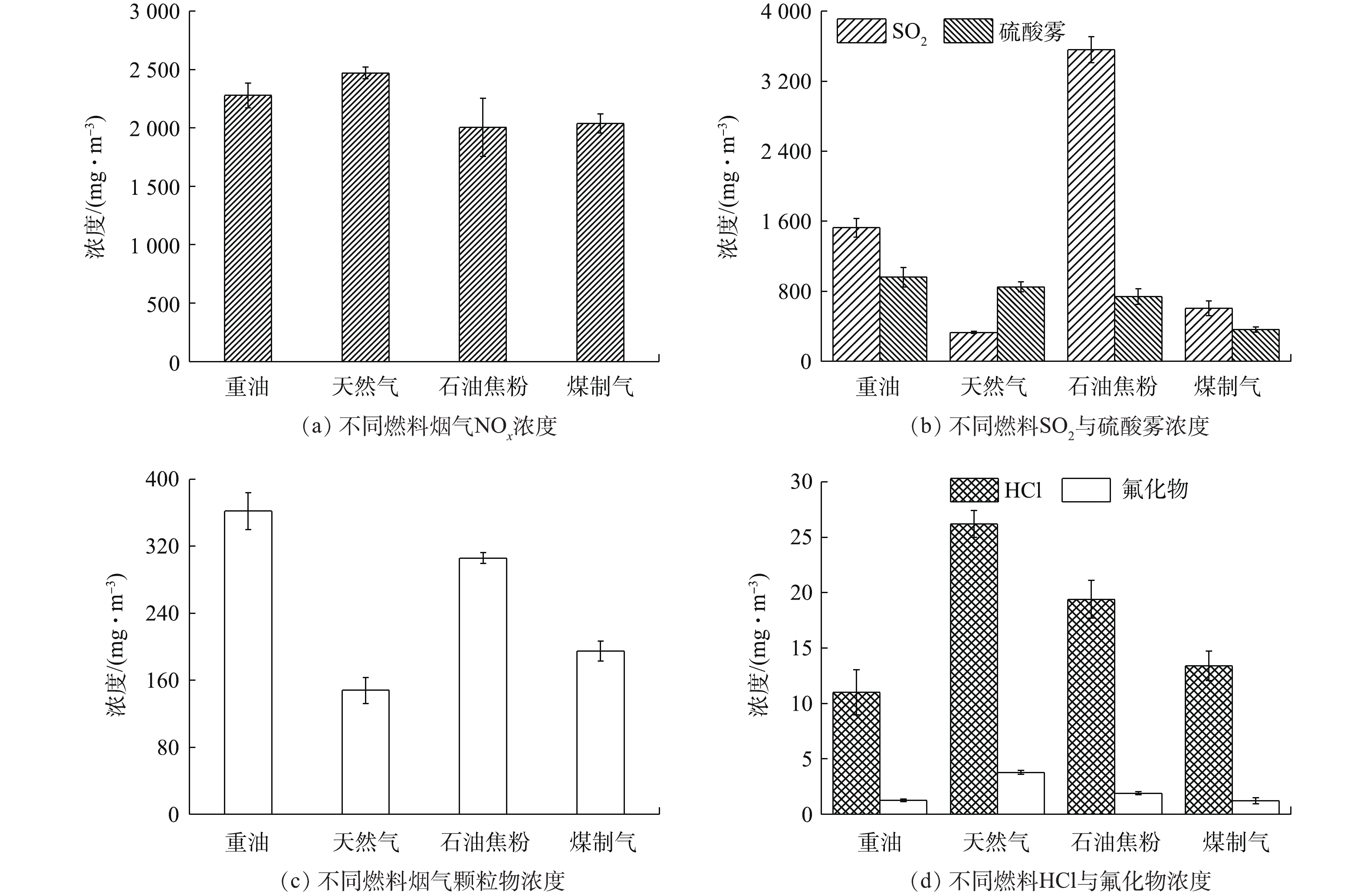

如图3所示,玻璃熔窑烟气颗粒物粒径主要集中在0.06~0.08、1~3 和20~60 μm,但0.06~0.08 μm峰值较弱。0.06~0.08 μm 主要是颗粒物中气相物质凝聚形成的气溶胶;1~3 μm 的细颗粒物主要是燃料烧结产物及吹脱的熔融态原料;20~60 μm 的粗颗粒物主要是由微细的原料碎渣随热风进入烟气形成的。

颗粒物的粒径分布会影响其团聚性能[20],导致催化剂堵塞。不仅如此,当粒径较小时,内部孔隙率较高,荷电性能弱,电除尘对其脱除效率也会大大降低[21]。

2.1. 烟气污染物的分析与治理

2.2. 烟气颗粒物特性

-

平板玻璃行业烟气蕴藏丰富的余热资源。在治理过程中,可将脱硝工艺与余热利用相耦合,通过余热锅炉(高温段),将高温烟气利用至催化剂最佳活性温度,提高脱硝效率,并将脱硝出口回接余热锅炉(低温段),实现烟气余热的深度利用,促进平板玻璃行业烟气节能减排。

鉴于玻璃熔窑烟气颗粒物表面黏性和腐蚀性以及Na、K等碱金属元素的存在,脱硝前须对其进行处理,且处理工艺应依据燃料种类进行选择,不同燃料烟气SCR前处理优选工艺见表3。在脱硝催化剂目前以蜂窝式为主的前提下,其规格建议选用18孔或22孔为主,即确保较大的孔隙率,避免催化剂堵塞,并设定合理的吹扫压力及频率。

湿法脱硫易带来废水排放、烟气消白等问题,治理难度相当大。因此,选择玻璃熔窑烟气脱硫(flue gas desulfurization, FGD)工艺时推荐以半干法为主,喷雾干燥吸收法(spray drying absorption, SDA)、新型一体化脱硫(new integrated desulfurization, NID)和循环流化床(circulating fluidized bed, CFB)工艺在平板玻璃行业烟气治理中均有应用。结合工程实践经验,对不同燃料的玻璃熔窑烟气给出FGD优选工艺(表3)。

-

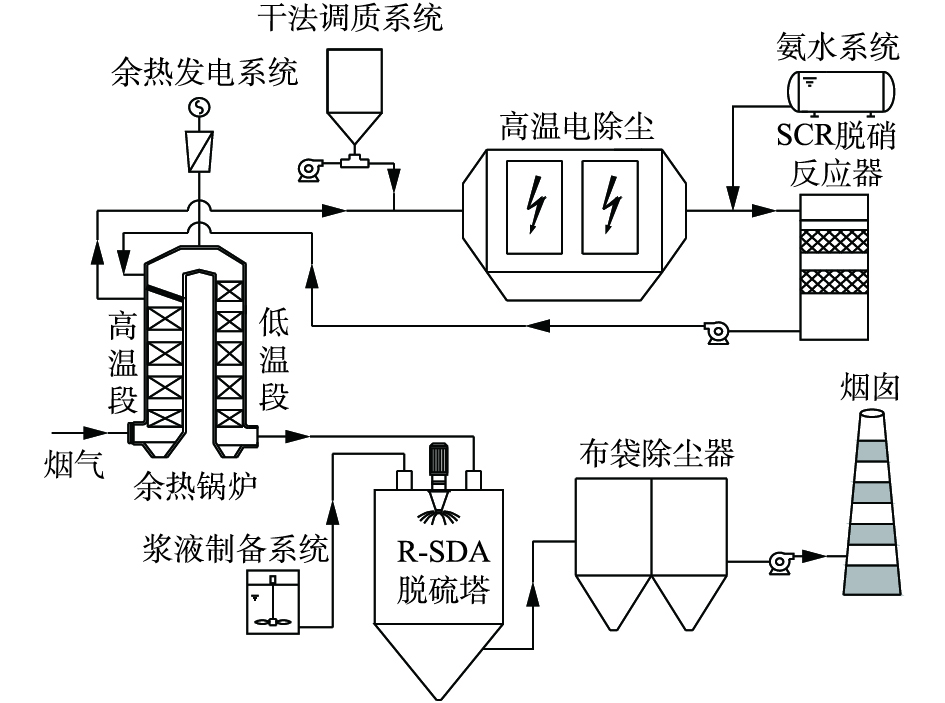

以某320 t·d−1玻璃熔窑烟气深度治理示范项目为例,该熔窑燃用重油,采用治理技术路线如图4所示,工艺选用Ca(OH)2作为脱硫剂,氨水浓度为20%。

玻璃熔窑烟气(500~550 ℃)进入余热锅炉(高温段)进行高品位热量回收,经干法调质系统后,进入高温电除尘(380~390 ℃);预除尘处理后,进入SCR脱硝反应器(360~380 ℃),在氨水与催化剂作用下完成烟气脱硝;再回接余热锅炉(低温段),进行低品位热量回收,出口烟气(180~200 ℃)进入R-SDA脱硫反应塔,将烟气中的SO2、SO3、HCl、氟化物等物质协同去除;最后设置布袋除尘对烟气进行末端处理,净烟气经风机引入烟囱实现高空排放。

-

某320 t·d−1平板玻璃厂烟气指标如下:烟气流量为80 000 m3·h−1,含水量约为10%,含氧量约为8%,NOx≥2 000 mg·m−3,SO2≥1 500 mg·m−3,颗粒物≥400 mg·m−3,以上数据均为标态。

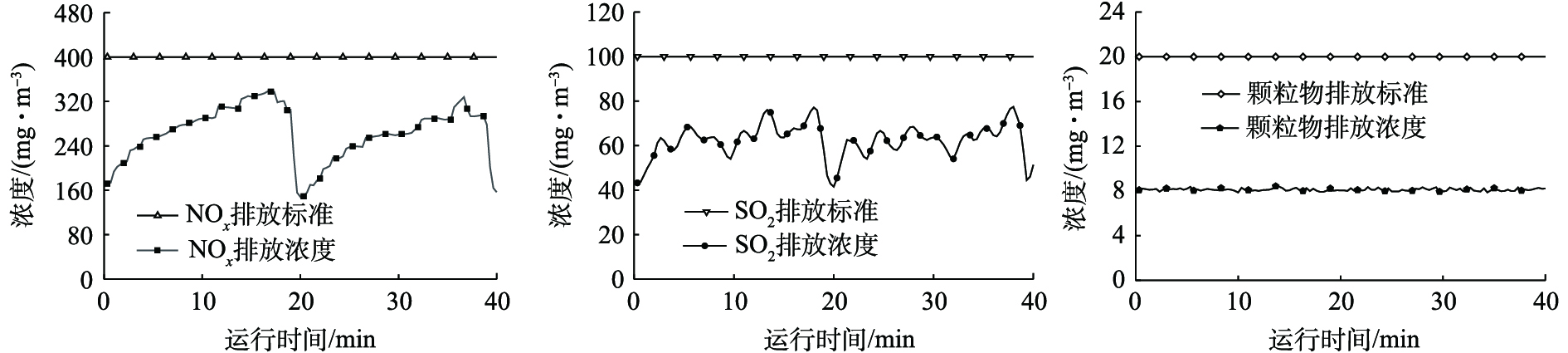

采用图4的技术路线对烟气污染物进行治理后,烟气污染物排放浓度及政策允许排放标准见图5。该项目烟气NOx、SO2以及颗粒物排放浓度完全符合排放标准并远低于允许排放限值,且各项排放指标稳定。由于玻璃熔窑生产过程存在火焰换向过程,且换火期间燃料停止燃烧,烟气含氧量增加,导致各污染物排放浓度呈现周期性变化。

表4为玻璃行业不同烟气治理工艺运行效果的调研结果。由此可见,本研究的技术路线相比于其他工艺,在技术指标上优势明显:各项污染物脱除效率均可达90%以上。不仅如此,该工艺也具有良好的经济效益:建设投资少,运行过程无须考虑废水二次污染治理,余热利用系统可富余供给设备自身用电。同时,相关学者[22]对干法、半干法脱硫副产物的利用也开始进行研究,可进一步降低该工艺的运行成本。

3.1. 工艺的选择及优化

3.2. 技术路线

3.3. 减排效果

-

1)玻璃熔窑烟气中NOx主要为热力型,排放浓度普遍高于2 000 mg·m−3,并随熔窑温度的升高而升高;SO2浓度主要受燃料含硫量的影响,且硫酸雾与SO2浓度并不完全对应;燃料的烧结产物是造成烟气颗粒物浓度变化的重要原因;HCl与氟化物等非常规污染物主要来自玻璃原料的高温分解作用,燃料对其影响很小。

2)玻璃熔窑烟气颗粒物具有较高的黏性,易造成催化剂的堵塞,同时Na、K等碱金属成分还会造成催化剂中毒失活。因此,SCR脱硝前必须进行烟气预处理;此外,烟气颗粒物粒径分布主要集中在1~3 μm及20~60 μm,为除尘工艺选择及参数设置提供基础。

3)结合烟气特性研究,提出平板玻璃熔窑烟气治理工艺优化建议:SCR脱硝前设置高温电除尘,且电除尘前端应根据燃料种类选择配置干法调质或干法脱硫系统;SCR脱硝催化剂选用18孔或22孔规格为主;烟气脱硫以半干法为主,具体依据燃料种类区别选用SDA、NID或CFB工艺。同时某320 t·d−1燃用重油的玻璃熔窑烟气治理示范项目工程效果表明,采用熔窑烟气→余热锅炉(高温段)→干法调质→高温电除尘→SCR脱硝→余热锅炉(低温段)→R-SDA半干法脱硫→布袋除尘→烟囱的工艺路线,完全能够实现玻璃熔窑烟气的稳定排放,且排放浓度远低于现行允许排放浓度限值。

下载:

下载: