-

根据《2020中国生态环境状况公报》,全国337个地级以上城市O3浓度同比下降6.8%。然而,以O3为首要污染物的大气超标天数占总超标天数比例仍高达37.1%[1]。VOCs是形成PM2.5和O3的重要前体物,也是现阶段重点区域O3生成的主控因子。在生态环境部制定的十四五目标污染物中,VOCs已替代原来的总量指标SO2。因此,为深入打好污染防治攻坚战,在强化细颗粒物(PM2.5)和臭氧(O3)协同控制的同时,还需推进VOCs减排,推动重点行业深度治理,并强化机动车的污染管控。

在我国,加油过程中油气蒸发排放量占汽车行业蒸发排放总量的20%。每年因加油过程蒸发排放导致的燃油损失约为0.26%[2]。车载加油油气回收系统(onboard refueling vapor recovery,ORVR)系统是一种可高效减少加油油气污染的控制技术。根据美国排放控制制造商协会(Manufacturers of Emission Controls Association,MECA)2020年度报告,ORVR的处理效率可达到98%。截至2019年,在美国,装配了ORVR的车辆已减少了91%加油污染物排放[3]。在我国,《加油站大气污染物排放标准》(GB 20952-2020)要求当辖区内采用ORVR的轻型汽车达到汽车保有量的20%后,油气回收系统、在线监测系统应兼容GB 18352.6要求的轻型ORVR系统[4];《加油站油气排放控制和限值》(DB11/208-2019)规定,新、改、扩建加油站应使用与ORVR轻型汽车兼容的加油站加油油气回收系统或油气处理装置[5]。

碳罐(Carbon Canister)是ORVR的重要组成部分,能吸附和储存加油过程中产生的油气[6-7]。活性炭的性能[8-9]和碳罐结构[10-12]是影响碳罐性能的重要因素。CFD数值模拟是碳罐结构优化设计的一种方法。BAI等[13]利用Fluent建立三维碳罐模型,采用线性驱动力传热传质速率方程,研究He/CO2混合气在活性炭上的吸脱附过程,发现吸附过程应采用绝热模型。HOU等[14]采用多孔介质模型,对不同操作条件下碳罐内部流场进行数值模拟研究,吸附孔、解吸孔与大气孔间的压差不同,存在压降差异。SOU等[15]建立基于非平衡、非等温和非绝热算法的碳罐固定床系统模型,用Dubinin-Astakhov方程和拉格朗日插值多项式描述固定床中吸附传质传热过程,分析浓度、温度和压力对HC组分在活性炭中吸脱附性能的影响。黄远清等[16]将碳罐内的活性炭和无纺布定义为多孔介质,根据碳罐内的压降验证模型的准确性。翟豪瑞等[17]基于多孔介质原理,运用k-epsilon湍流模型,模拟研究11种流量下碳罐内部的通气阻抗值,分析内部流场的流动特性。李岳林等[18]将实验数据、理论计算及模拟仿真相结合,以碳罐的沿程阻力为参数,得出碳罐大气口孔径的最优取值范围。此外,活性炭吸附有机物是典型的放热过程,会导致床层温度升高,产生安全隐患。然而,目前所开展碳罐吸附过程温度场模拟的研究还较少。总体看来,国内对于ORVR碳罐的研究仍处于起步阶段,针对碳罐处理效率的研究分析仍较少。

本研究拟采用实验与数值模拟相互验证的方法,借助商业CFD数值模拟软件Ansys Fluent,建立三维非稳态计算模型,针对不同体积比的多腔体结构ORVR碳罐,分析吸附有机废气过程中温度场和浓度场的变化,以期为ORVR碳罐结构优化设计提供参考。

-

本研究根据通用汽车公司所开发的多腔体结构ORVR碳罐(图1(a)),结合模拟优化后的碳罐结构参数,利用有机玻璃制作可视化ORVR碳罐(图1(b))进行模拟研究。在同一水平高度、多腔体内分别设置温度监测口,并通过热电偶测量腔室内温度变化。

-

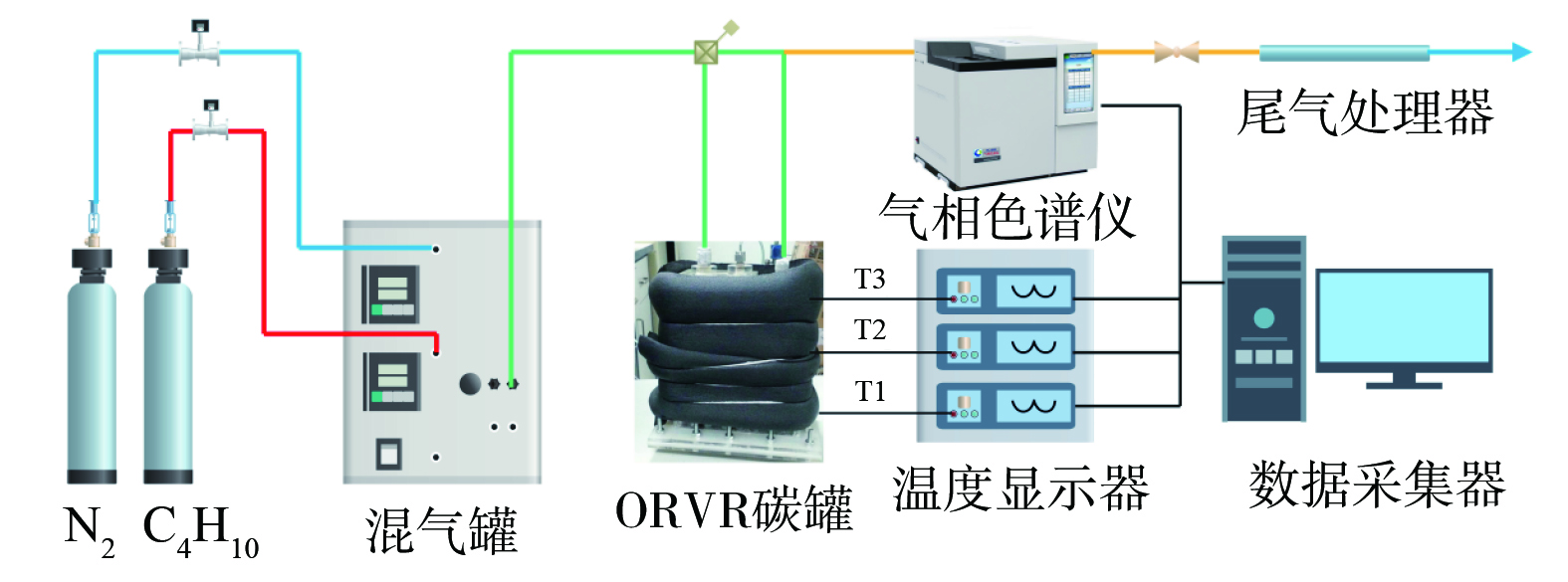

ORVR碳罐实验测试系统如图2所示。采用Westvaco公司WV-A1500活性炭颗粒,实验在室温下进行。反应气体积分数为15%C4H10-N2的混合气,进气口流量为2 L·min−1。采用北分BF-3420气相色谱仪,在线检测吸附前后尾气中C4H10体积分数的变化。气相色谱检测的条件:3 mm×1 m的总烃柱,FID检测器,进样口温度100 ℃,柱箱温度80 ℃,检测器温度150 ℃;氢气流量为40 mL·min−1,空气流量为300 mL·min−1,载气(氮气)流量为30 mL·min−1;定量管体积为0.1 mL。在可视化ORVR碳罐外包覆保温层,以减少床层内热量损失。每隔5 min记录3个热电偶的温度。

-

式中:ρ为流体密度,kg·m−3;t为时间,s;u、v、w分别是x、y、z方向上的流体局部速度,m·s−1;Sm为质量源项,kg∙(m3∙s)−1。

式中:cp为比热容,J∙(kg∙℃)−1;T为温度,K;k为流体传热系数,W∙(m2∙℃)−1;ST为能量源项,W∙m−3。

根据活性炭吸附正丁烷所得吸附热和一级动力学拟合方程参数[19-20],质量源项Sm和能量源项ST可简化为式(3)和(4)。

将所建立的物理模型导入Fluent软件,通过UDF将式(3)和(4)所示Sm和ST加载到Fluent中。采用物种转移模型(Species Model)、层流模型(Laminar Model)和多孔介质模型(Porous Zone Model);进口采用进气速度作为边界条件、出口采用压力作为边界条件、壁面设置为无滑移固壁边界。吸附器绝热,与周围环境不存在热交换。该模型为三维非稳态湍流模型,采用隐式算法进行求解。

-

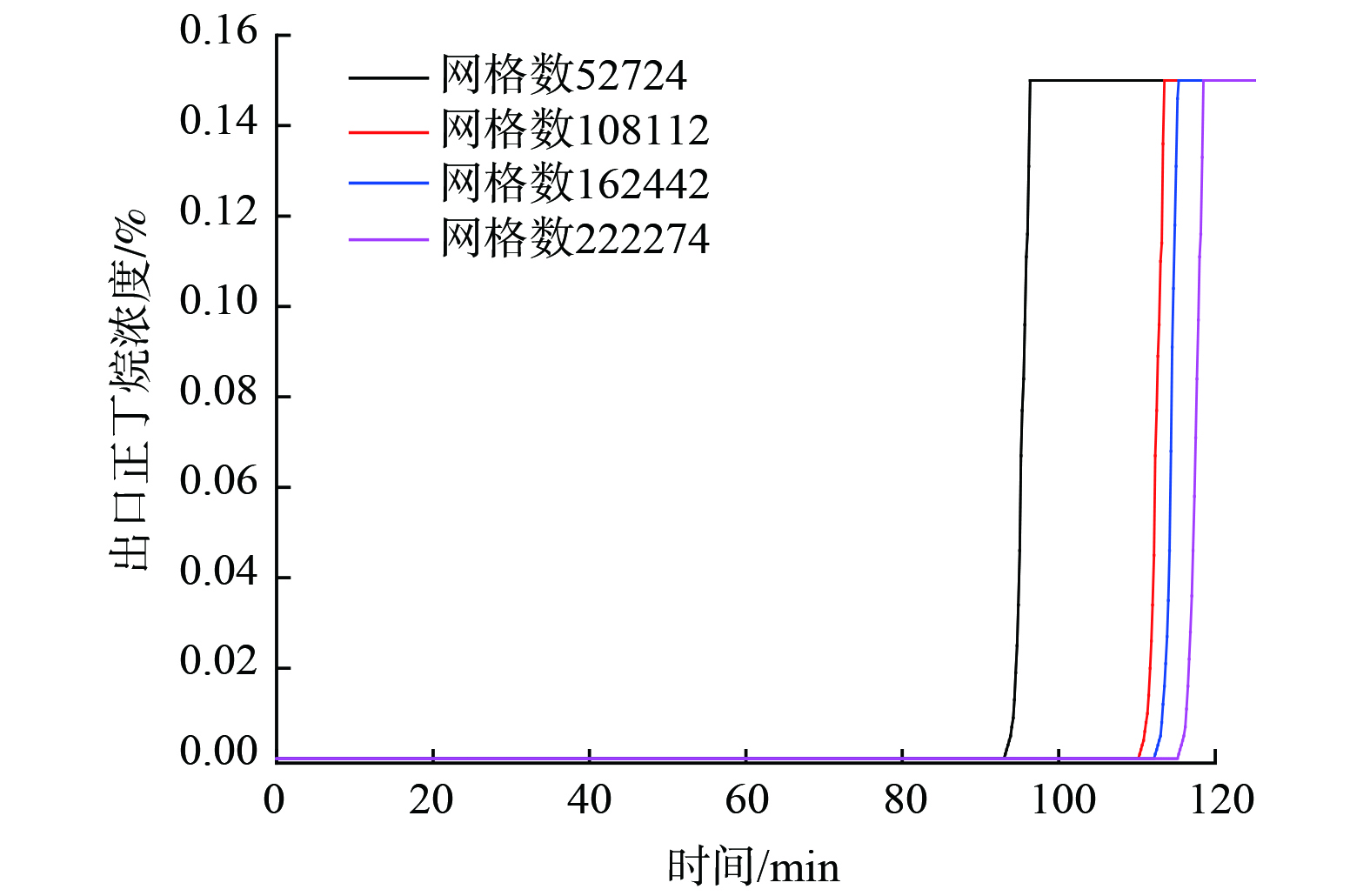

可视化碳罐的尺寸见图3(a)。进口直径d1和出口直径d2均为12 mm;腔体总高度为220 mm,其中进口端气体缓冲区域高20 mm,吸附剂床层区高度为160 mm,底部缓冲区高度40 mm;2个腔体的长度分别为92 mm和55 mm。根据上述尺寸建立几何模型(图3(b))。网格疏密程度会影响计算结果的准确性和高效性。本研究利用Ansys ICEM软件划分结构化网格(见图3(c))。网格数分别为52 724、108 112、162 442和222 274。

选取ORVR碳罐出口污染物体积分数为特征量进行网格独立性验证,得到不同网格模型下的体积分数值(图4)。网格数量从1.08×105增至2.22×105,活性炭吸附饱和时间变化率低于2%。考虑到网格数对计算时间的影响,该模型在网格数1.62×105时达到计算精度要求。

-

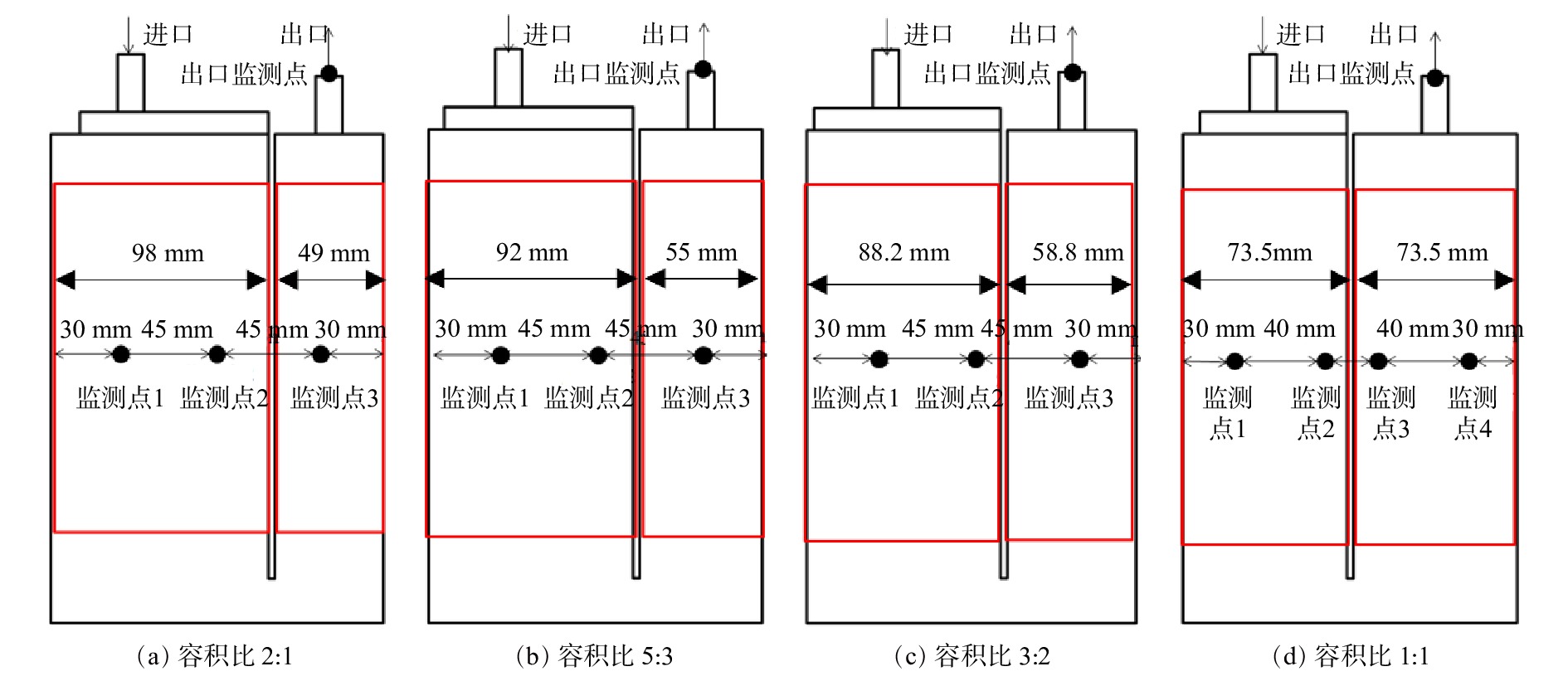

在几何模型(图3(b))的基础上,调整碳罐的2个腔体长度L1和L2。L1与L2的比值分别为2∶1、5∶3、3∶2和1∶1。4种碳罐示意图及测温点位置如图5所示。其中,出口监测点用于气体体积分数检测,网格数约为1.6×105。

-

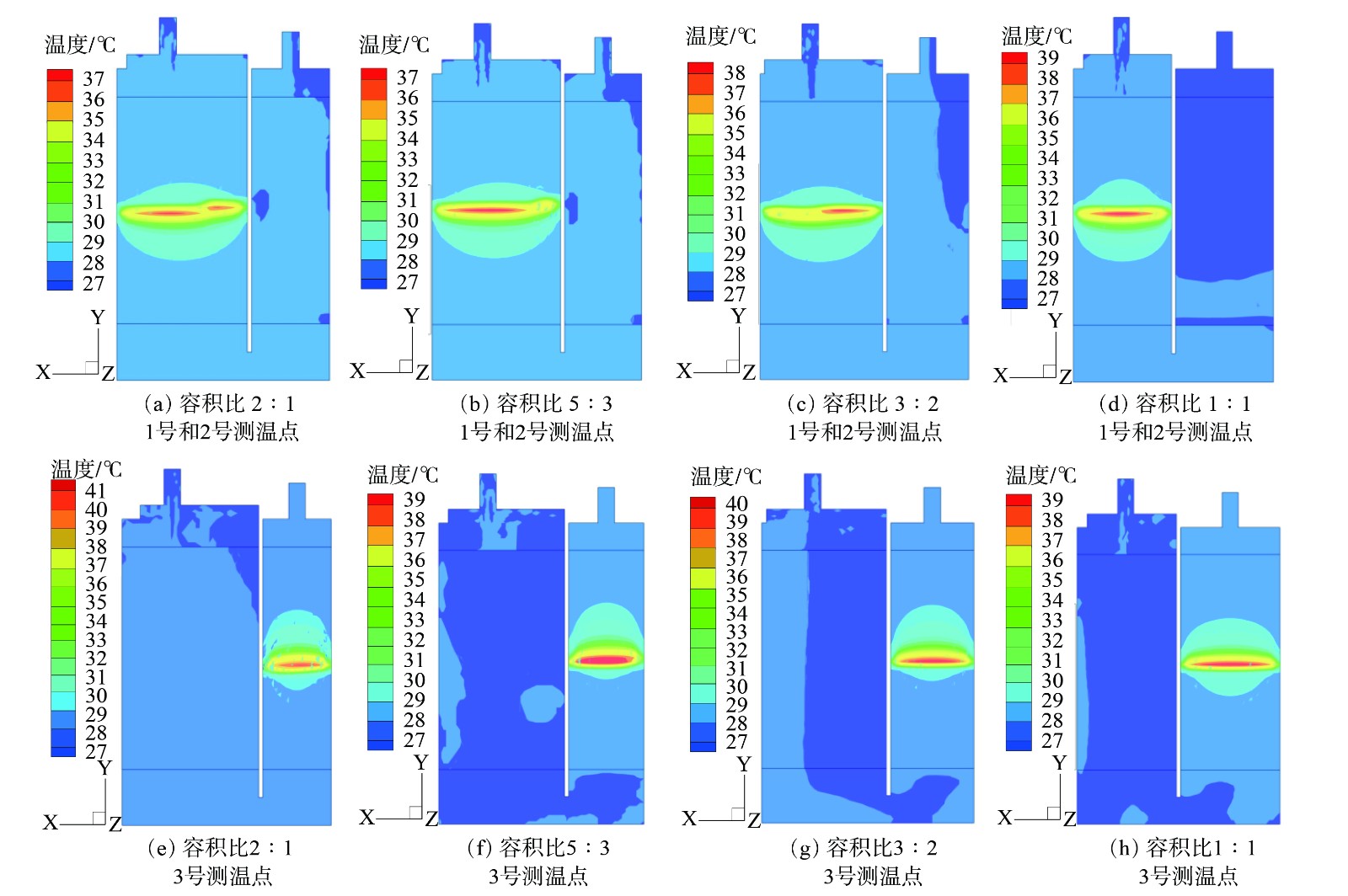

吸附是放热过程。随着气流中正丁烷分子移向活性炭吸附剂固体表面,正丁烷运动速度大幅降低,形成正丁烷与活性炭间的相互作用需要释放能量,故吸附热量会持续释放[21]。同时,活性炭导热系数仅有0.15~0.20 W·(m·℃)−1,吸附过程中产生的热量难以向外界空间传递,且吸附器绝热设置,会导致碳罐腔室内的热量聚集、床层温度升高。在4种模型中,床层起始温度均为室温27 ℃,各测温点的最高温度见表1。

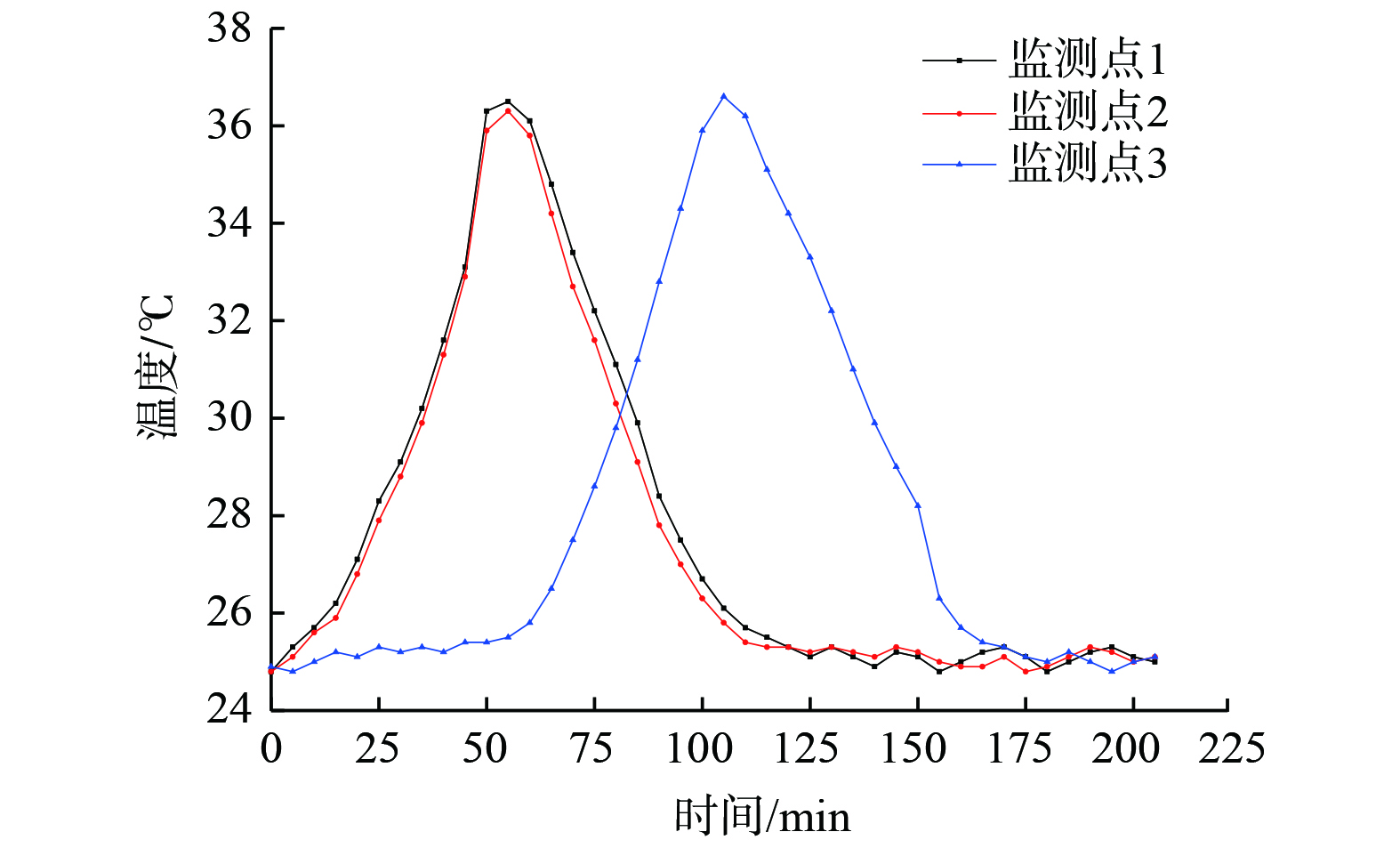

对于容积比为2∶1、5∶3和3∶2的3个碳罐,1和2两个监测点设置在同一个腔室,距离进气位置高度一样,且到碳罐壁面的距离接近,故温度变化趋势基本一致。该条件下,腔体内最高温度值为39.5~40.9 ℃。

图6表明,吸附区域在径向和轴向均存在温度梯度,呈现越靠近中心轴床层温度越高、沿两侧温度逐渐递减的趋势。升温区域总体呈现一个椭圆形,且沿着气流方向的弧度比反向弧线更饱满。这表明进入腔室的气体流向对温度的分布有影响,气流中未被吸附的N2在流经活性炭床层时,会携带部分床层热量,气流温度升高。尤其是在左腔体中活性炭吸附饱和后,进入右腔体的气流温度高于进口温度,因此,设置在右侧窄腔体中监测点3的最高温度比对应监测点1和2高1.7~3.7 ℃。同时,在容积比为1∶1的模型中,2、3、4监测点相较于其他模型中2、3监测点距离壁面更近,故温度比监测点的1和3更低。

综上所述,容积比为5∶3时ORVR碳罐最高温度均为最小,安全性最高,故后续模拟中使用容积比为5∶3的ORVR碳罐。

-

根据上述模拟优化结果,在ORVR可视化碳罐容积比为5∶3时进行吸附过程实验(装置见图2),3个测温点的温度如图7所示。

表2表明,3个监测点最高温度的模拟值与实验值偏差率分别为1.2%、2.1%和6.9%,其中测温点3的偏差率最高。这是由于水平方向的热效应相互重叠,其1和2测温点附近床层温度的升高也会引起3测温点处温度的变化。该结果表明两者吻合度高,也较好地验证了所建立的Fluent模型对本研究中ORVR碳罐模拟结果的可靠性与正确性。

-

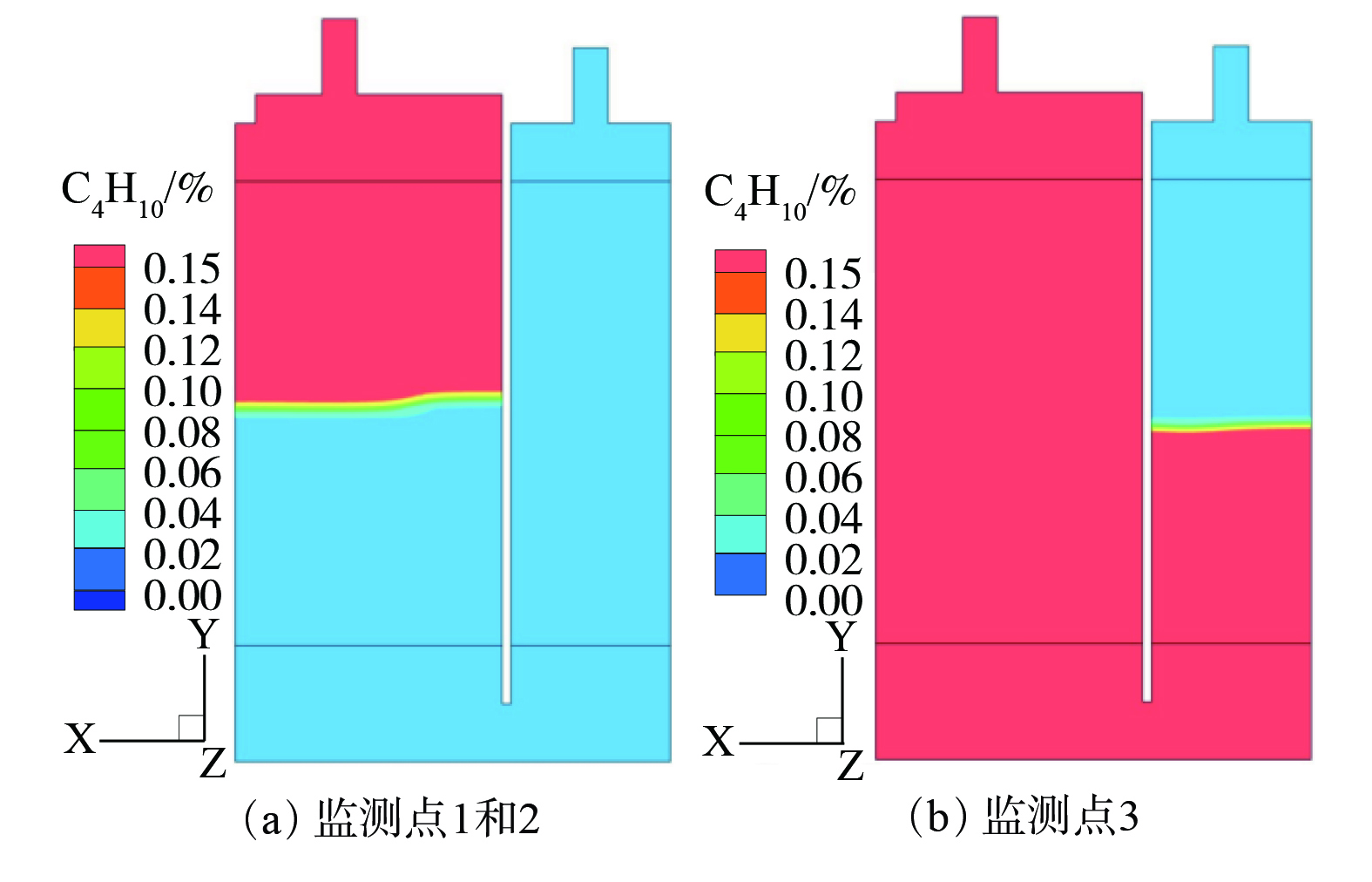

在容积比5∶3的ORVR碳罐内,3个监测点的区域气流中正丁烷体积分数场的变化见图8。C4H10/N2混合气体进入碳罐后,活性炭表面吸附的正丁烷分子数量在达到吸附饱和后趋于稳定,气流中有机物与进气的体积分数接近。整个ORVR碳罐可分为饱和区、传质区和未用区,在传质区(mass transfer zone,MET)有明显浓度梯度。在活性炭吸附有机气体的过程中,活性炭的微观结构和孔径分布是影响吸附效率的主要因素[22-23],且在本研究的模拟过程中,将活性炭物性均一简化处理。因此,虽然物理吸附过程分为3个步骤,但与孔道结构相关的内扩散在图8中并未体现,故体积分数场随气体流向基本呈现均匀降低。

另外,随着吸附过程的进行,饱和区体积增加,未吸附的活性炭所在未用区气流中有机气体的体积分数很低。最终,在整个ORVR碳罐吸附饱和穿透后,进出口体积分数基本一致。对比图6和图8发现,吸附带所处区域与高温区域的最高温区域基本重合,这也说明发生吸附的吸附带区域热效应最显著。

-

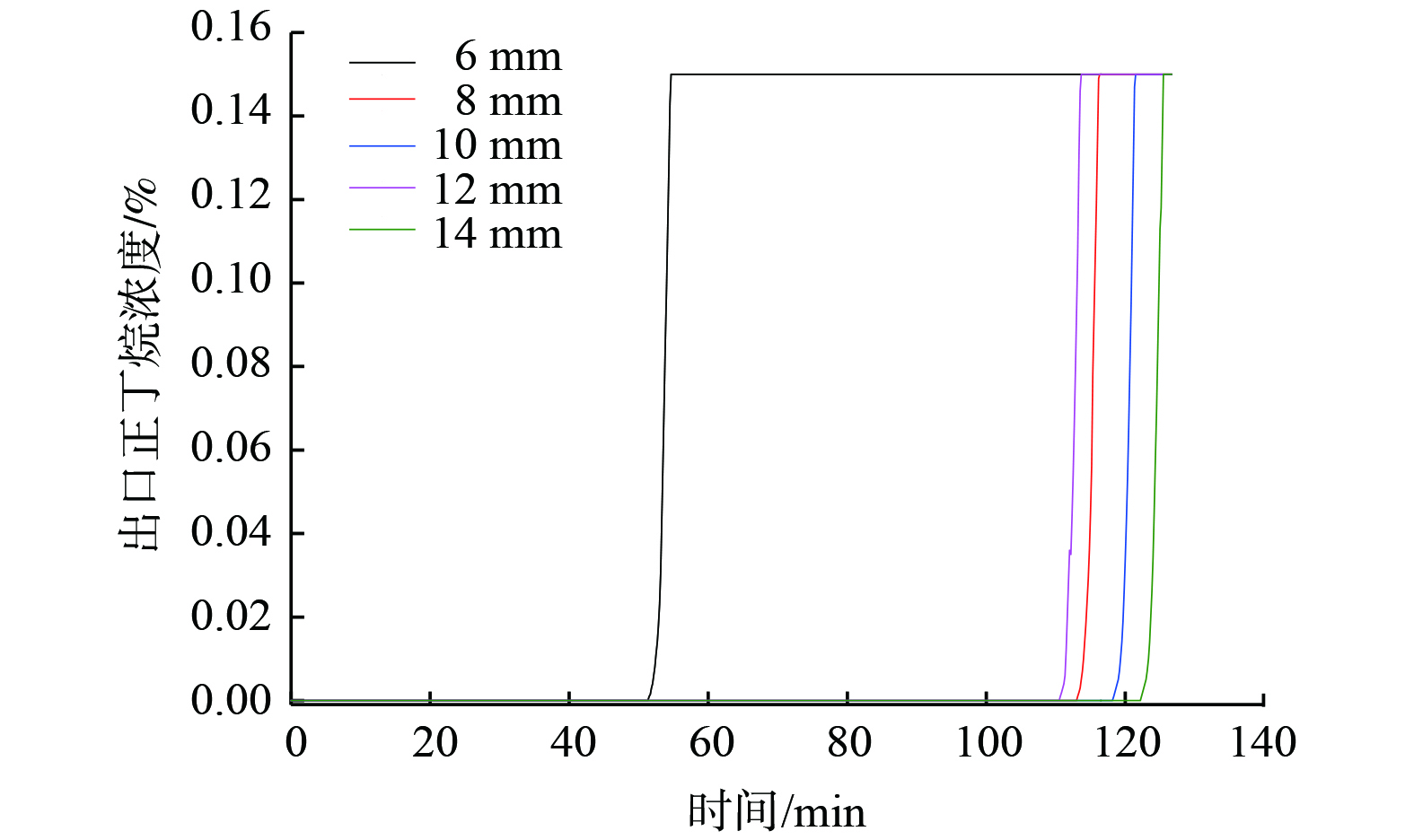

设定ORVR碳罐进、出口直径d1与d2相等,分别取值为6、8、10、12和14 mm。网格数量分别为:173 212、160 548、152 714、162 442和169 836。图9表现了5种进出口直径下出口正丁烷体积分数,吸附穿透速率接近、吸附穿透时间相差较大。吸附装置进出口直径减小会导致气体在吸附区域的分布不均匀,有效吸附活性炭的总量减少[24]。因此,当进出口直径为6 mm时,碳罐穿透时间为54.75 min,其余4个模型吸附穿透时间均为113~125 min,比其他模型缩短至少一半。同时,较小的进出口直径会导致气体在罐内线速度加快、进口压力增加、碳罐内部局部温升,从而影响碳罐安全性能及活性炭吸脱附性能[25]。因此,需增加床层温度作为结构优化的特征量。

图10为8、10、12和14 mm 4种进出口直径下碳罐3个监测点的温度变化模拟结果,表3为对应的最高温度。

各测温点温度为35.7~40.5 ℃,进出口直径14 mm的ORVR碳罐在监测点3区域温度最高为40.5 ℃,其余3种碳罐各测温点的温度各有高低。其中,进出口直径12 mm的碳罐的各测温点温度均为最低。因此,进出口直径的优化结果为12 mm。

-

采用实验和模拟相结合的方法,通过UDF将简化推导后的质量源项Sm和能量源项ST加载到Fluent的数学模型中,可有效模拟吸附过程中的传质和传热过程。所建多腔体ORVR碳罐模型,吸附过程最高温度值的的模拟值与实验值偏差率低于1%,验证了模型的准确性。以穿透时间和温度为结构优化的特征量,腔体体积比为5∶3,进出口直径为12 mm时综合性能最优。

下载:

下载: