-

电絮凝法中,可溶性阳极在外加电场的作用下产生大量阳离子,进而发生水解、聚合,生成一系列氢氧化物、羟基络合物,这些物质能迅速聚结水中的胶态杂质并使其沉淀,最终实现污染物与水的分离。同时,阴、阳极产生的H2、O2等微气泡可吸附在污染物絮体表面,其产生的气浮作用能将悬浮物带到水面,从而去除废水中的污染物[1-2]。电絮凝净水的主要机理包括电气浮作用、电氧化还原作用以及电絮凝作用[3-4]。胡承志等[5]发现,以铝为阳极的电化学方法合成高含量Al13絮凝形态是提高水处理效果的关键。新型电极材料、电解质、反应器结构设计与藕合工艺开发是电絮凝水处理技术的研究趋势。然而,电絮凝中极板钝化问题一直制约着电絮凝技术的发展和应用,钝化膜的形成会增加电耗,降低阳极反应速率,减缓絮凝反应速率,进而影响絮凝效果。因此,研究倒极法控制极板钝化具有重要意义。

引起极板钝化的原因主要有2种[6-7]:1)成相膜理论认为,在金属表面可以生成较薄的复合分子氧化膜,这层薄膜使溶液和金属表面之间有新电阻产生,导致阳极电势增大,电流主要在析氧、生成高价反应物等反应过程中消耗,使阳极板溶解速度下降,而且少量极板溶解产生的金属离子也会与溶液中其他物质反应,生成固态物质附着于极板表面;2)吸附理论认为,电极的钝化是由于氧、氧化剂等单分子在金属表面形成吸附层所引起的,致使溶液和金属界面结构发生变化,阳极反应活化能升高,减缓阳极反应速率。对于Al电极的电絮凝过程来说,在金属/氧化物界面,O2-向内迁移与金属反应形成A12O3;而在氧化物/电解液界面,Al3+向外迁移与水反应形成A12O3,最终在Al阳极表面形成了致密的A12O3钝化膜。目前,消除电极钝化的方法主要有电化学清洗法、机械去除法和倒极法[8-10]。电化学清洗法是极板上的钝化膜在通入电流的情况下被酸、碱或盐溶液溶解的一种方法,操作复杂,消耗清洗药剂,增加去钝成本;机械去除法即在外力的作用下将钝化膜直接从极板上剥离,是一种可靠的去钝方法,但不适用于大规模的电絮凝设备;倒极法是在正常处理污水的同时,通过极板阴阳极的倒换来除钝,相对于电化学清洗法和机械去除法更加经济、有效且不影响装置运行。

极板钝化限制了电絮凝技术的工业现场应用,但目前对于电絮凝处理具体废水操作过程中如何经济、有效消除极板钝化的研究尚较少。本研究采用电絮凝法处理油田压裂废水,通过扫描电镜(SEM)和能谱(EDS),定性、定量分析了倒极前后铝极板表面形态和元素的变化量,研究了极板钝化层成分及量变趋势,为倒极法控制极板钝化提供了理论支持和控制参数,对现场电絮凝反应器的设计及操作运行具有重要的参考意义。

-

水样为某油田现场的压裂废水,其离子组成及水质分析结果如下:K+ 2 101.36 mg·L−1,Na+ 1 501.35 mg·L−1,Ca2+ 423.70 mg·L−1,Mg2+ 51.63 mg·L−1,Cl− 5 102.35 mg·L−1,

${\rm{SO}}_4^{2-} $ 24.00 mg·L−1,${\rm{HCO}}_3^{-} $ 922.35 mg·L−1,${\rm{CO}}_3^{2-} $ 14.53 mg·L−1。根据废水离子含量的分析结果,按照Stiff-Davis稳定指数结垢理论方法[11]计算结垢指数,计算方法如式(1)所示。

式中:ISI为结垢指数,若ISI <0,CaCO3未饱和不结垢,ISI >0,可能结垢;SpH为系统中实际的pH;SpHs为系统中CaCO3达饱和时的pH。压裂废水CaCO3结垢趋势理论预测ISI = 6.6 − 6.931 = − 0.331,压裂废水本身无结垢倾向。

-

ICS2100离子色谱仪(ICS2100,美国Dionex公司);扫描电镜(MIRA3,捷克TESCAN公司);能谱仪(XFlash Detector 630M,德国Bruker公司);稳流自动倒极直流电源(WYK-60V30A,上海意泽电气公司),电流调节为3~30 A。

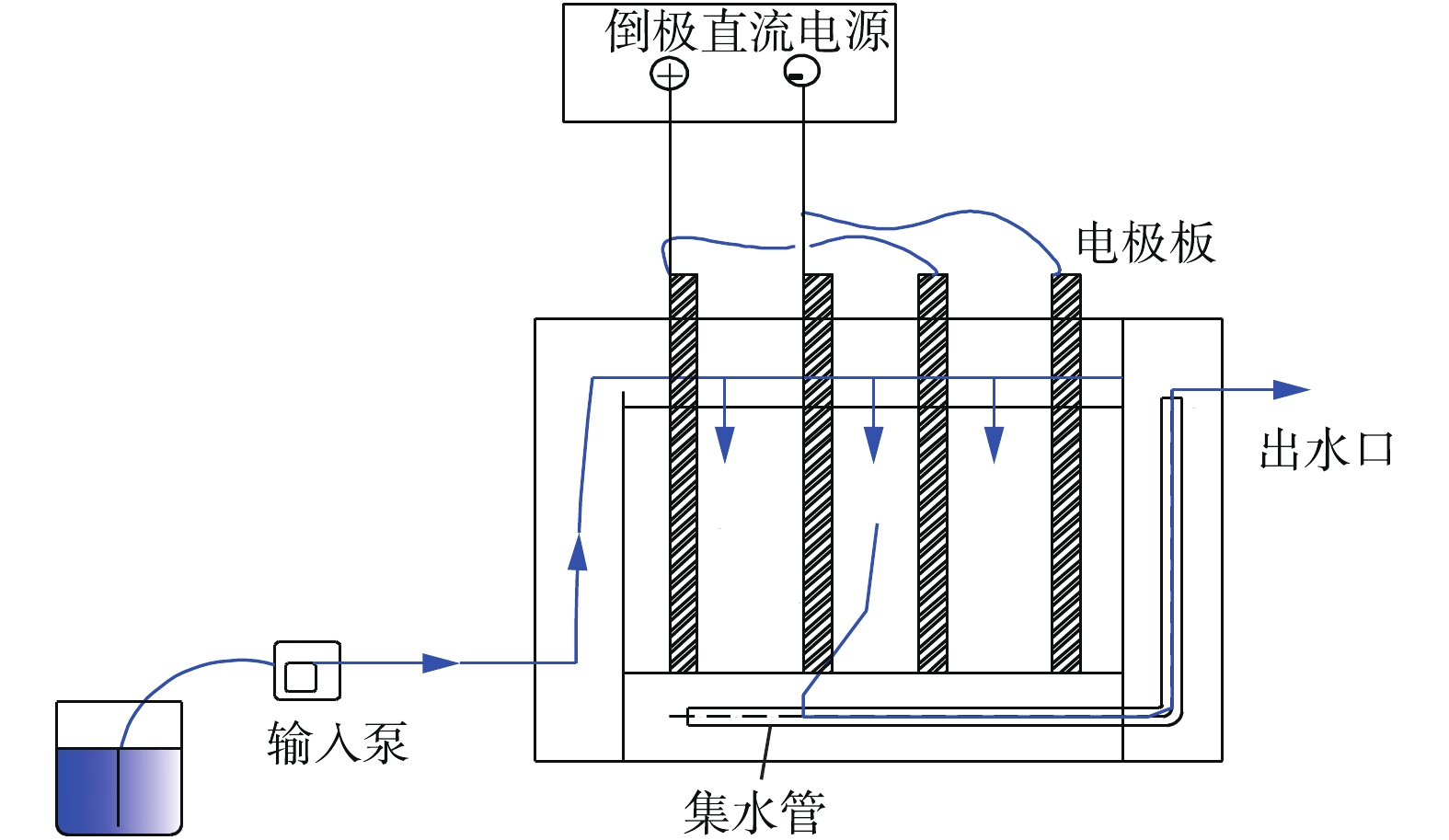

PFR电絮凝反应器(自制):由透明有机玻璃制成,尺寸为260 mm×216 mm×242 mm,有效容积为3.9 L,极板间距可调为40~60 mm,极板为Al板。实验装置流程结构见图1。

-

1)设置电絮凝反应器极板间距44 mm,电流控制为6~10 A,电流密度为130 A·m−2。启动泵连续向反应器中输入污水,总时间为20 h,在不同时间段(0、4、12、20 h),从阴、阳极板上取小块极板进行SEM和EDS分析。

2)通过EDS定性、定量分析阴、阳极板表面各种元素的含量,进而得出极板表面Al2O3和CaCO3的含量,考察含量(钝化程度)随电絮凝时间的变化规律。

3)处理废水20 h后,自动倒极同以上操作,考察倒极对极板钝化的缓解效果,取样通过EDS定性分析来确定钝化物的含量。

4)极板取样:按照不同时间(0、4、12、20 h),取极板样品(大小约8 mm×8 mm)进行SEM和EDS分析。

-

废水离子含量通过离子色谱仪按照《油田水分析方法》(SY/T 5523-2016)[12]测定;极板表面形貌采用SEM分析,加强电压为30.0 kV;电极表面原子含量采用EDS分析测定。

-

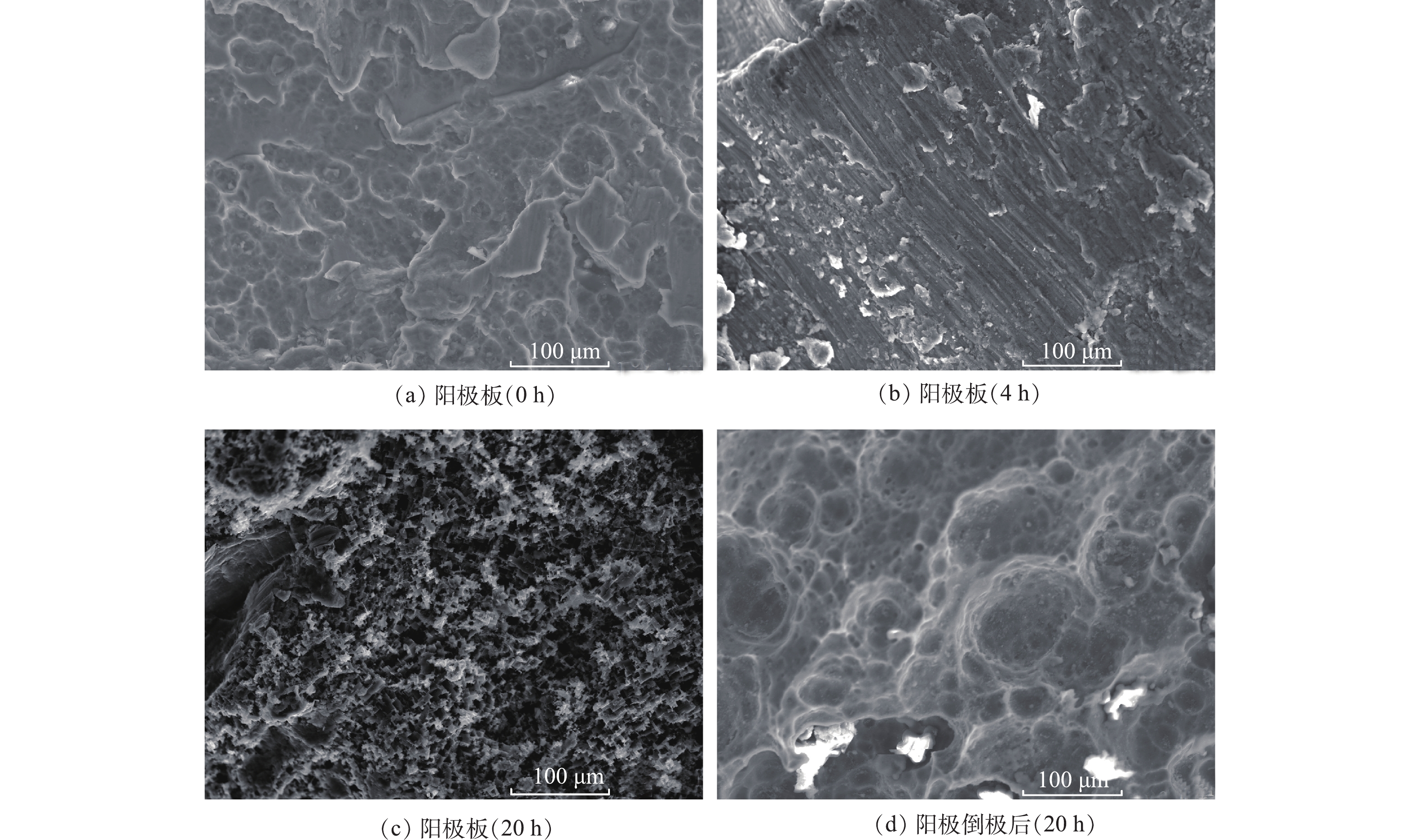

在电絮凝处理中,阳极是牺牲性电极,变化最为明显,实验中不同时段的阳极板表面形态如图2所示。从图2(a)可以看出,反应开始前,阳极表面较为致密,电絮凝反应4 h后(图2(b)),阳极表面发生电化学溶解,有明显开裂;电絮凝处理20 h后(图2(c)),阳极表面出现致密的蚀坑,蚀坑周围有一些沉积物。阳极倒极20 h后(图2(d)),极板表面蚀坑周围的沉积物减少,变得凹凸不平,致密的蚀坑消失。

-

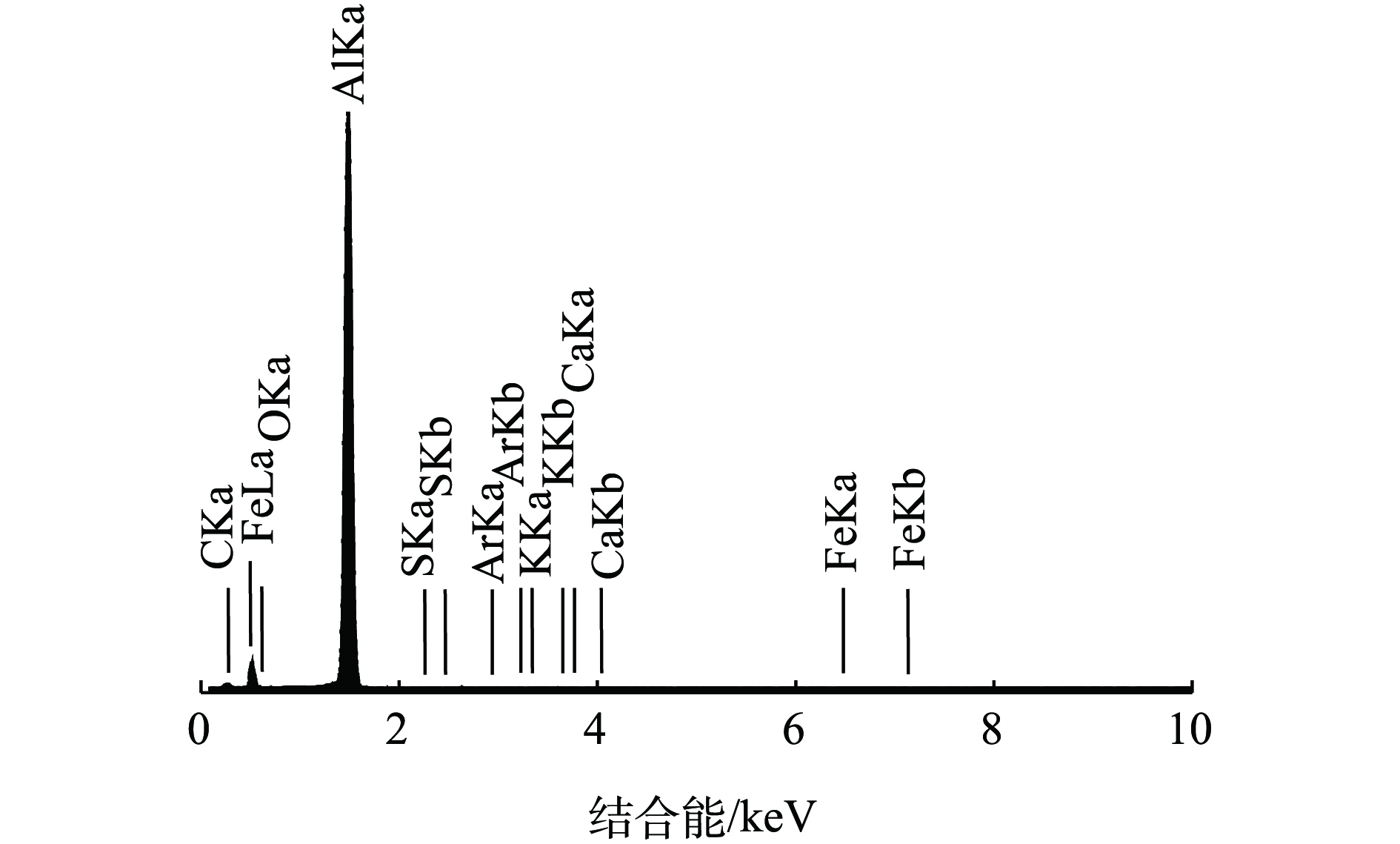

电絮凝反应进行时,在电极板表面发生溶解反应,不同时段表面成分含量会发生变化,取不同反应时段极板进行EDS分析。图3和表1分别是反应12 h时段阴极板EDS图和各种元素的含量结果。可以看出,O、Al、C原子比例较高,C含量属于极板自身特征且对后续分析基本没有影响。Fe、Ar含量较小,应是极板本身组成的微量杂质元素,Ca来源于废水电絮凝处理过程中吸附于极板表面的钙垢,因此,确定由O、Al、Ca元素来分析极板表面沉积物的摩尔百分含量。

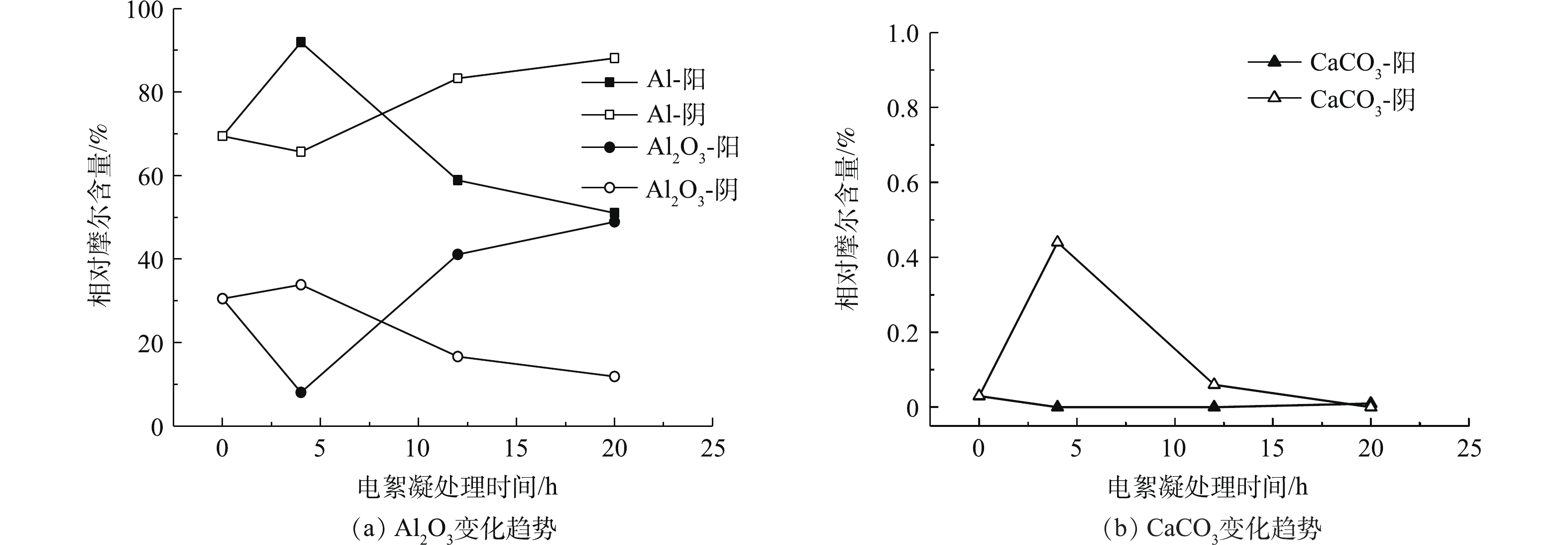

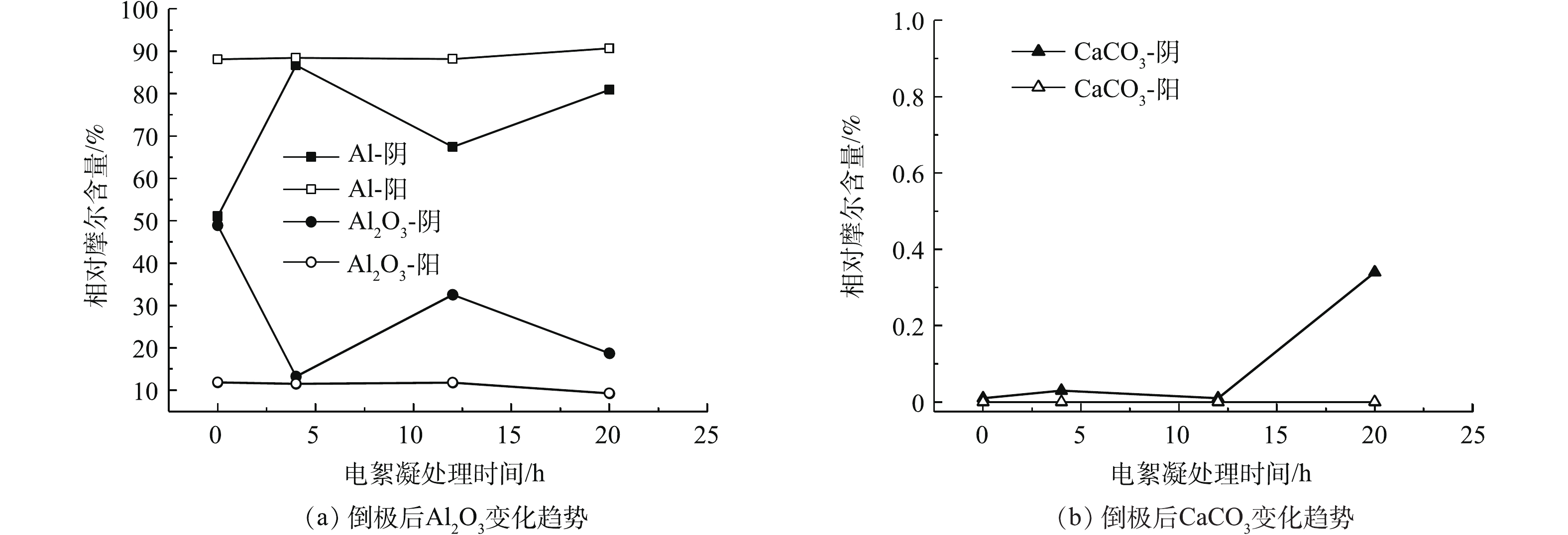

按照上述分析方法,取不同时段的极板样品,在每个样品表面选不同位置的3个点进行EDS分析。取3个点的平均值作为该时段极板表面的元素含量值(主要为O、Al和Ca含量),将原子含量转换为相应沉积物(Al、Al2O3、CaCO3)分子摩尔百分含量,其变化趋势如图4和图5所示。可以看出,倒极前阳极板溶解较快,阳极板的快速溶解使吸附在阴极板表面的CaCO3吸附量迅速上升,在4 h时,其相对摩尔百分含量达到最高值,为0.44%。此后,随着阳极板的溶解呈快速下降,导致与之对应的是阳极板表面上Al2O3含量上升,这表明阳极板表面吸附有新生成的Al2O3氧化膜,同时阴极板上CaCO3的摩尔百分含量较初期0.03%有所增长,二者含量的增加导致Al阳极溶解速度变慢,引起电絮凝效率下降,即引起极板钝化。在倒极后阳极板上Al2O3含量变化幅度较小,由11.87%下降到9.28%,阴极板表面CaCO3吸附量的变化为0.01%~0.34%,控制在较小的范围内。

-

在Al阳极溶解的同时,其表面亦发生反应,反应式见式(2)和式(3)。

反应所产生的Al2O3逐渐覆盖在Al阳极表面而形成致密的绝缘氧化膜,氧化膜会一直生长到该膜的电阻能够阻止电流通过阳极时才停止,这一过程称为Al阳极的“钝化”[8]。所用阴阳极板放置在空气中,因空气氧化形成了部分Al2O3,其含量为30.53%。由图4(a)可知,电絮凝开始时,Al阳极表面的Al2O3迅速溶解,4 h后,阳极板表面的Al2O3含量随时间的延长而增大,经过20 h,增加了18.41%,这表明阳极板表面由于Al2O3的覆盖发生钝化,Al2O3含量与反应时间呈线性关系,线性方程如式(4)所示。

根据上述实验数据结果,电絮凝过程每反应1 h,电极表面Al2O3含量增大1%。

-

电絮凝过程中阴极发生析氢反应,阴极区域会有大量的OH−富集,当废水中的阳离子经过该区域时,会析出相应的氢氧化物沉淀。此外,废水中的

${\rm{CO}}_3^{2-} $ /${\rm{HCO}}_3^{-} $ 与阳离子反应产生的碳酸盐沉淀吸附在阴极板上,也会引起阴极板钝化,见式(5)和式(6)。电絮凝处理Ca2+含量较低的水样时,少量的CaCO3会沉积在阴极板表面,并不会迅速造成电极的快速钝化,但当电絮凝装置运行时间足够长时,CaCO3沉淀可成为电极钝化的主要因素。由图5(b)可知,经过20 h后,倒极后的阴极板CaCO3的含量增长了0.33%。CaCO3分子的面积约为Al原子的2.5倍,当极板表面CaCO3所覆盖面积占到10%以上,即CaCO3含量约为4%时,就可能会对电极造成较为明显的影响,在运行约200 h后,才能达到这一覆盖率,此时,极板须清洗去除CaCO3。

-

倒极后,原来的阳极变为阴极,在阴极板表面发生还原反应,使Al2O3含量随电絮凝时间的延长而减小。如图5(a)所示,倒极后的阴极板表面Al2O3含量在20 h内由48.94%下降到18.73%,倒极不仅溶解了该电极作为阳极板时因钝化产生的Al2O3,同时也溶解了极板本身因空气氧化形成的Al2O3。以上结果表明倒极对消除Al2O3引起的极板钝化效果良好。

如图4(a)所示,电絮凝20 h,阴极板Al2O3含量由30.53%下降到11.87%,表明Al极板作阴极时发生还原反应,难以生成Al2O3钝化膜。倒极使原来的阴极变为阳极,在前期4 h,倒极后的阳极板的溶解较快,极板表面吸附的Al2O3含量降低。当电极表面的钝化速率小于阳极电化学溶解速率时,钝化膜难以形成[13],倒极后阳极表面Al2O3含量随电絮凝时间的延长而减小,在运行20 h之内,由11.87%降低至9.28%,表明倒极对原阴极表面Al2O3同样具有溶解性,不会引起极板的钝化。倒极后,极板表面CaCO3的吸附量变化较小,由于水样中Ca2+含量较低,倒极使CaCO3的吸附量控制为0.01%~0.34%,可有效控制极板钝化。

-

1)在电絮凝处理油田压裂废水过程中,阳极钝化层的主要成分是Al2O3,阴极钝化层的主要成分是CaCO3。

2)铝电极表面本身有较为致密的氧化膜,电絮凝反应4 h后,铝阳极表面有明显的溶解反应发生;电絮凝反应20 h后,铝阳极表面出现致密蚀坑,溶解速度变慢;阳极倒极20 h后,极板表面变得凹凸不平,致密的蚀坑消失,表明倒极对消除阳极板钝化层具有一定的作用。

3)倒极对极板表面吸附的Al2O3有溶解性,倒极后的阴极板表面Al2O3含量在20 h内由48.94%下降到18.73%,阳极板Al2O3含量由11.87%降低到9.28%,这表明倒极可以有效消除Al2O3氧化膜对极板钝化的影响;对于Ca2+含量较低的压裂废水,倒极使CaCO3的吸附量控制为0.01%~0.34%,其可有效控制极板的钝化发生。

Elimination of electrode passivation by reversing electrodes in the process of electroflocculation

- Received Date: 04/01/2019

- Available Online: 15/11/2019

-

Key words:

- water purification by electroflocculation /

- oilfield fracturing wastewater treatment /

- electrode passivation /

- reversing electrodes

Abstract: To solve the problem that the electrode plate is frequently passivated which will affect the electroflocculation efficiency in the process of sewage treatment, reversing electrodes operation was used to eliminate electrode passivation. The variations of surface morphology and element contents of the electrodes at different reaction time intervals were qualitatively and quantitatively analyzed by SEM and EDS. The variation trends of composition and element content of surface passivation layer with processing time were investigated. The results show that, in the electroflocculation treatment of fracturing wastewater, the main components of passivation layers on the aluminum anode and cathode were Al2O3 and CaCO3, respectively. After 20 h reversing electrodes operation, the content of Al2O3 on the surface of the cathode electrode decreased from 48.94% to 18.73%, and it on the surface of anode electrode decreased from 11.87% to 9.28%. The results indicate that the reversing electrodes method can effectively eliminate the effect of the Al2O3 oxide film on electrode passivation. When electroflocculation method was used to treat fracturing wastewater with low content of Ca2+, the content of CaCO3 could be controlled within the range of 0.01%~0.34% on the surface of the electrode by reversing electrodes operation, which can effectively control the electrode passivation.

DownLoad:

DownLoad: