-

水环境中氨氮含量超过10−6量级时将显著劣化水质,因此,将污水处理厂或再生水厂氨氮质量浓度降低到1 mg·L−1以下是污水资源化利用的前提[1-2]。生物法是污水处理厂去除氨氮的主要方法,但在北方低温季节难以满足水资源化利用的要求[3],物理或化学法如吹脱法[4]、化学沉淀法[5]、折点加氯法[6]等深度除铵的方法存在能耗大、运行成本高和二次污染等问题。深度除铵效果良好的离子交换法更具研发前景,其效能及经济性主要取决于所用阳离子交换树脂的结构性能、铵离子交换选择性以及再生交换容量[7]。然而,大多数阳离子交换树脂对铵离子的选择性不高,污水中较高浓度的钙、镁、钠离子会影响铵离子吸附交换效率,从而增加阳离子交换树脂的再生成本。沸石分子筛是一种高性能铵离子吸附材料,但其制备过程通常需要反复进行洗涤和烧制晶化处理,不仅会产生大量废水、消耗大量能源、增加生产成本,而且脱铵与再生速率慢,再生交换容量低。

本研究以硅酸钠(Na2SiO3)和偏铝酸钠(NaAlO2)为原料,在常温下搅拌混合制备铵离子筛。通过调节硅铝比及钠硅比来调节铵离子筛微孔孔径及离子交换容量,提高硅铝比和调低钠铝比有利于提高离子筛的微孔孔径;降低硅铝比和提高钠铝比有利于提高铵离子筛的总交换容量[8-9]。制备铵离子筛之后母液中剩余的主要成分为NaAlO2,硅铝比通常不到0.1,可以直接补加NaAlO2配成一定浓度的NaAlO2溶液以循环利用,实现无副产物外排的铵离子筛绿色制备。因此,本研究设计了一种能够减省洗涤用水、免焙烧、绿色制备弱晶态、易再生、大容量、高选择性的硅铝铵离子筛用于污水处理厂或再生水厂产水的深度除铵。

-

JJ-1精密增力搅拌器、S2 -T kit型pH计、TD5A-WS台式低速离心机、SHB-Ⅲ循环水式多用真空泵、QSXL-1002程控箱式马弗炉、ICS-1000离子色谱仪、SUPRA 55扫描电子显微镜、电热鼓风干燥箱、研磨机、SEM扫描电镜、日本理学Ultima Ⅳ X-射线衍射仪、麦克ASAP2460全自动比表面及孔隙度分析仪 (N2 77.3K) 。

-

将2 mol·L−1 NaAlO2溶液和2 mol·L−1 Na2SiO3溶液按照1:1体积比混合,连续搅拌4 h,静置陈化24 h,再进行离心分离,将离心分离出的沉淀物用去离子水清洗至 pH为中性,真空抽滤脱水,然后放入110 ℃烘箱中烘干,得到铵离子筛粉体,将铵离子筛粉体进行研磨消除团聚现象,得到铵离子筛细粉。

将90 g聚偏氟乙烯(PVDF)加入到900 g N,N-二甲基乙酰胺(DMAC)中进行溶解,搅拌2 h,得到成型液。然后取510 g铵离子筛细粉缓慢加入成型液中搅拌均匀,再使用滴管将其滴入纯水中反相固化成型,成型后用少量水冲洗,放入110 ℃烘箱中烘干,得到铵离子筛颗粒产品。

-

1)铵离子筛SEM微观表征分析。分别对铵离子筛粉体 (图1) 以及研磨后的铵离子筛细粉 (图2) 进行SEM表征分析。铵离子筛粉体粒径为1.5~10 μm,研磨后的铵离子筛细粉分散状态良好粒径为0.5 μm左右。2种粒径的铵离子筛粉末均具有形状无规则,结构松散多孔的特征,有利于铵离子筛对NH4+的吸附。使用聚偏氟乙烯 (PVDF) 粘合剂成型的铵离子筛颗粒如图3所示,产品为白色球形颗粒,平均粒度约为1~2 mm。

2)铵离子筛晶型结构的XRD分析。由图4中的XRD图谱可以看出,离子筛弱晶态的无定型结构特征明显,与晶态Na9(AlO2)9(SiO2)15∙27H2O(标准卡片号为PDF#14-0298)的XRD图谱相似,因此,可以判定为硅铝系铵离子筛,结构符合通式nNa2O∙(Al2O3)x∙(SiO2)y ∙ zH2O。

3)铵离子筛ICP元素含量分析。使用1 mol·L−1盐酸将1 g铵离子筛细粉完全溶解,使用ICP测试Na、Al、Si元素。Na、Al、Si的元素含量分别为92.0、128.2、185.8 mg·g−1、其他元素含量为594.0 mg·g−1。若将其他元素视作O和H可得,铵离子筛化学组成为0.86Na2O·Al2O3·2.82SiO2·5.58H2O(等同Na0.86H0.14[(AlO2)(SiO2)1.41]·2.72H2O),近似为Na8.6H1.4[(AlO2)10(SiO2)14]·27H2O,钠铝摩尔比为0.86,硅铝摩尔比1.41。由铵离子筛的Na+为92 mg·g−1,可知铵离子筛对铵的最大理论吸附量为4.0 mmol·g−1 (Na+全部被NH4+ 置换),折合氨氮吸附量56.0 mg·g−1;当补偿阳离子Na+和H+ 经过碱化处理全部被NH4+ 替换后,铵离子筛的最大理论吸附量可达4.70 mmol·g−1,折合氨氮65.8 mg·g−1。

4)铵离子筛比表面积表征(BET)。利用N2吸脱附对2种状态下铵离子的比表面积与孔结构进行BET表征分析,测试了氮气等温吸脱附曲线(77.3 K)。图5(a)为经过110 ℃干燥脱水的铵离子筛样品,图5(b)为经过纯水浸湿再晾干引入较多晶格水的铵离子筛样品。由图5(a)可见,N2吸脱附曲线表现出III型等温线特征以及H3型回滞环特征。说明铵离子筛细粉中介孔及大孔比例高于微孔,其与N2分子之间的相互作用也相对薄弱,推测铵离子筛中可能具有与粘土或裂隙孔材料相似的平板狭缝结构或裂缝-楔形结构,这有利于提高水合直径较小的阳离子的吸附选择性与可再生性能。图5(b)中浸湿干燥后铵离子筛的N2吸脱附回滞环有所减小,可能与晶格水的生成增多及水化水合作用有一定关系。这也说明在不同条件下铵离子筛的BET表征结果会出现较大差异,偏离实际在役工况下的结果。

由表1可以看出,经过浸湿晾干处理的铵离子筛比表面积和孔结构与其在役工作时的状况较为接近,与经过110 ℃干燥脱水的铵离子筛相比具有明显的变化:1)微孔平均孔径由1.80 nm降到1.64 nm,正好落在预期1.432~1.648 nm的范围内,稍高于水合Na+与水合Ca2+ 直径之和(1.54 nm),因此,具有良好的吸铵选择性与再生性能;2) BJH吸附平均孔径由28.6 nm升至31.0 nm,BJH脱附平均孔径由21.2 nm升至22.1 nm,介孔和大孔的比表面积和总体积均有所增加,说明铵离子筛的孔道在浸水后又被水分子扩张;3)尽管铵离子筛的微孔面积与体积也均在浸水后有所增加,但由于晶格水增多和离子水化膨胀,结构重构微孔的平均孔径出现不增反减的情况。

铵离子筛在110 ℃干燥脱水和浸湿晾干2种条件下的BJH吸脱附孔容如图6所示。由图6(a)和图6(c)可以看出,2种铵离子筛的BJH吸附孔容在1.8~20 nm孔径内均出现多处波峰,分别位于2.2、2.6、4.7、9.6 nm和1.7、2.1、4.2、8.9 nm处,由此可见铵离子筛的孔结构不够规整,介孔孔径并不均一,浸湿晾干后其有效孔径存在减缩现象,平均减小幅度约0.55 nm。由图6(b)和图6(d)可以看出,2种铵离子筛的BJH脱附孔容与吸附孔容存在很大差异,分别在3.9 nm和3.8 nm处出现单一较大独峰,这与N2分子与铵离子筛相互作用力弱容易脱附有一定关系。显然,在铵离子筛中含有大量孔径为 3.8~3.9 nm的介孔或裂隙孔,这对于提高铵离子筛的吸铵速率与再生性能比较有利。

-

用纯水配置浓度均为1 mmol·L−1的NH4+、K+、Mg2+、Ca2+的阳离子混合溶液,按照质量百分比为1‰的投料比加入铵离子筛细粉,24 h后分析测试各阳离子在混合溶液中的剩余浓度,计算得出铵离子筛对混合溶液中的不同阳离子的吸附量,结果如图7所示。可以看出,对于水合直径最大的Mg2+,铵离子筛能很好地限阻其在微孔内进行Mg2+、Na+离子交换,对与水合直径较大的Ca2+也有一定的限阻作用。因此,铵离子筛在NH4+和Mg2+共存的水体中具有优良的吸附选择性。

由图7可以看出,铵离子筛对Ca2+仍有较大的吸附量,同时Ca2+吸附是否占据了铵离子进行吸脱附的有效位点需要进行验证或排除。配制氨氮质量浓度均为40 mg·L−1、Ca2+质量浓度浓度分别为0、70、150、230、320、450 mg·L−1的水溶液各1 L,将铵离子筛按照质量百分比为1 ‰投料比分别投入上述水溶液中,搅拌5 h后取水样进行ICP检测,结果如图8所示。可见,随着水中Ca2+浓度的增加,铵离子筛对Ca2+的吸附量呈现先快速增加后缓慢增加逐渐接近饱和的趋势,铵离子筛吸钙量的增加对其吸铵容量(25 mg·g−1)的影响不大。究其原因可能与铵离子筛中存在2类吸附位点有关:一类是可以优先吸附Ca2+的位点,主要处在水合Ca2+易达的介孔大孔的孔壁及孔外,这些位点对Ca2+的亲和力较大,Ca2+被优先吸附后再脱附较难,具有一定程度的不可逆性;另一类是可以优先吸附NH4+的位点,主要处于筛分效应显著的微孔中,这2类位点空间互不干扰,具有一定的吸附独立性。以上原因也使得铵离子筛在Ca2+浓度差异较大的氨氮废水具有稳定优异的脱铵选择性。

除以上特性外,离子交换材料对于离子的高选择性还体现在尺寸效应和静电效应的协同匹配上。如表2所示, Ca2+、Mg2+ 的水合自由能远低于NH4+、Na+,且水合直径大于NH4+、Na+,本研究制备的铵离子筛微孔孔径满足大于2倍水合Na+直径(>1.432 nm)且小于2倍水合Ca2+直径(<1.648 nm) [10],由此在Na+ 已在微孔预先占位的情况下统筹提高铵离子筛对NH4+ 的吸附选择性与可再生性能。实验未选用介于水合Na+、Ca2+直径之间微孔孔径的铵离子筛,是因为铵离子筛微孔通道很长,长径比通常大于10,当铵离子筛吸附饱和需通过离子交换进行再生时会出现“单行道错车难”的问题。

如图9所示,铵离子筛吸附铵的过程是一个水合铵离子在1个 Na(AlO4) 点位上经历脱水(图9(a))、占位、将一个Na+ 置换取代(图9(b)) 的过程,由于NH4+ 水合直径及水合自由能较小,其吸附铵的过程以及再生脱铵过程均容易进行[11]。Ca2+在铵离子筛上的吸附过程是1个水合Ca2+ 需在2个Na(AlO4)点位上经历脱水、占位,并将2个Na+ 置换取代的过程,其水合直径及水合自由能较大的特点不利于占位和脱水,而且还应满足相邻2个Na(AlO4)位点间距适宜的要求,因此,水合Ca2+ 在铵离子筛的吸附相对缓慢,且只能在部分Na(AlO4)实现牢固的双位点吸附,对其他Na(AlO4) 单点位的吸铵脱铵性能影响有限。二价水合Mg2+ 和二价水合Ca2+ 在离子筛吸附受Na(AlO4) 双位点吸附规则制约,也是硅铝型铵离子筛具有高吸铵选择性的原因之一。

-

将成型后的铵离子筛颗粒产品装在滤柱内,使用经过超滤膜后的市政污水为实验用水 (其中Ca2+、Mg2+、Na+、K+、NH4+ 的质量浓度分别约为70、20、55、30、40mg·L−1) ,以每小时2倍柱体积的流速反复进行“脱铵-再生-再脱铵”循环实验,当滤柱产水的氨氮高于1 mg·L−1时对滤柱内的铵离子筛进行再生。再生液采用0.5 mol·L−1的NaCl溶液,再生过程同样由底部进水,进水流速为每小时1倍柱体积,循环1 h。再生结束后将吸附柱中的再生液全部放空,测试铵离子筛柱在高选择性脱铵、脱Ca2+ 以及高吸铵容量等方面的综合性能,测试结果如图10、图11和图12所示。

由图10可以看出,铵离子筛在经过多次再生后,仍对NH4+具有良好的快速吸附能力,在铵离子筛饱和前产水中的氨氮质量浓度均小于1 mg·L−1,达到地表Ⅲ类水标准。产水中Na+的浓度与原水相比不降反升,这是由于 Na+是唯一用来被其他阳离子置换的媒介离子。产水中K+ 浓度的趋势变化与NH4+ 一致,均可顺利降至1mg·L−1以下,也都容易通过NaCl溶液进行再生,这与二者水合离子直径相近、部分物性相似有关。产水的Mg2+浓度与原水基本一致,说明铵离子筛对Mg2+ 基本不吸附,且铵离子筛微孔孔径对水合直径大的Mg2+产生了很好的筛分截阻作用。产水Ca2+ 浓度在运行下降较多,后期逐渐与原水持平,说明稳定运行后铵离子筛基本不再继续吸附Ca2+。

结合图11中Ca2+在进水、产水和洗脱液中的实测浓度及变化趋势可以看出,Ca2+ 在铵离子筛上的吸附很牢固,不会被0.5 mol·L−1的NaCl溶液置换出来。这是由于铵离子筛的微孔孔径能有效筛分水合离子直径 > 0.8 nm的阳离子。因此,Ca2+早期的不可逆吸附对铵离子筛长期稳定运行的不利影响有限,这对于提高铵离子筛再生时的离子效率和经济性具有重要意义。

由图12可知,以产水氨氮小于1 mg·L−1为有效产水量进行计算,使用0.5% NaCl溶液对铵离子筛柱子循环再生20次,发现铵离子筛的有效产水量由235 L降为218 L,仅降低了7%,基本保持稳定。说明采用低浓度的 NaCl溶液再生铵离子筛时,再生液中的Na+ 能通过离子交换作用深入铵离子筛内部将NH4+ 充分交换出来,得到又高又稳的再生交换容量与工作交换容量,实现铵离子筛的循环使用。改用3 mol·L−1 NaCl再生液可以获得NH4Cl质量浓度大于12 g·L−1的洗脱液,浓缩到洗脱液中的铵离子可以用于制备绿氨,也可以用于生产硫酸铵,或通过电化学氧化转化为无害的氮气。

-

1)以硅酸钠(Na2SiO3)和偏铝酸钠(NaAlO2)为原料通过常温复分解反应制备的铵离子筛化学组成式为Na8.6H1.4[(AlO2)10(SiO2)14]·27H2O,其为具有大量微孔与介孔的弱晶态,工艺简单易行,可使残液循环利用,实现无废排放。

2)铵离子筛具有良好的吸铵选择性和较高的吸附速率。铵离子筛经过浸湿晾干后的微孔的平均孔径因较多晶格水的引入而减缩为1.64 nm,正好介于2倍水合Ca2+ 直径和2倍水合Na+直径之间,在其微孔孔内预先含有Na+的情况下可以有效阻拦水合Ca2+、Mg2+ 进入。另外,水合Mg2+和水合Ca2+在硅铝型铵离子筛牢固吸附受Na(AlO4) 双位点吸附规则制约,使离子筛中的Na(AlO4) 间距偏离“适宜二价阳离子牢固吸附的间距”,有利于提高其吸铵选择性。铵离子筛中大量存在的孔径为 3.8~3.9 nm的介孔或裂隙孔,使其具有较高的吸脱附速率。

3)铵离子筛具有良好的再生循环使用性能。吸附饱和的铵离子筛经0.5 mol·L−1 NaCl溶液再生,仍具有深度除铵能力。同时,将铵离子筛用于深度脱除污水氨氮,继铵离子被富集在洗脱液之后再用于绿氨生产在技术工艺上较易实现。

硅铝铵离子筛的制备及其对污水中氨氮的脱除性能

Preparation of silicon-aluminum ammonium ion sieve and its performance on ammonia nitrogen removal from domestic wastewater

-

摘要: 通过常温搅拌制备了对污水中NH4+具有高选择性去除的硅铝型弱晶态铵离子筛,其平均孔径介于2倍水合Ca2+直径和2倍水合Na+直径之间。结果表明,铵离子筛对NH4+具有优良的吸附选择性和可再生性,吸附容量可达到25 mg·g−1。受Na(AlO4)双位点吸附规则制约,铵离子筛对Ca2+、Mg2+具有优良的筛截效果,市政污水中质量浓度为70 mg·L−1的Ca2+ 不影响铵离子筛对NH4+的吸附性能Na(AlO)。吸附饱和的铵离子筛经0.5 mol·L−1 NaCl溶液多次洗脱和再生之后,仍能将污水中的氨氮质量浓度由40 mg·L−1快速降至1 mg·L−1以下。本研究可为高效去除污水中的氨氮提供一种简单、高效的方法。Abstract: A silicon-aluminium weakly crystalline ammonium ion sieve was prepared through stirring at normal atmospheric temperature for highly selective extraction of ammonium ions from sewage. The average pore size of the sieve is 1.64 nm diameter, which is between 2 times the diameter of hydrated calcium ion (1.648 nm) and 2 times the diameter of hydrated sodium ion (1.432 nm). The results of simulated and real sewage treatment show that the prepared ammonium ion sieve had an excellent retention of NH4+ against Ca2+, Mg2+, Na+ and K+ ions. The adsorption capacity of NH4+ could reach 25 mg·g−1 and was not affected by Ca2+ up to 70 mg·L−1, which was likely due to the effect of dual-site adsorption of the Na(AlO4) domains. After the used ammonium ion sieve was eluted and regenerated for several times with 0.5 mol·L−1 NaCl solution, it still could lead to the rapid decrease of NH4+ concentration in sewage from 40 mg·L−1 to below 1 mg·L−1 by the regenerated sieves. This study provides a simple and efficient method for separating and extracting green ammonia from sewage.

-

旋风除尘器作为常用的工业除尘设备,具有结构简单、无运动部件、性能稳定等特点,被广泛应用于工业除尘、选粉等领域[1-3]。传统旋风除尘器对比重和粒径较大的固体颗粒分离效率较高,但对细小的颗粒分离效率较低,使其应用受到了很大程度的限制。因旋风除尘器的分离效率低,给后续设备的运行增加了负荷[4]。

针对上述问题,国内外很多专家进行了改进研究。孙国刚等[5]、董瑞倩等[6]提出了一种新型旋风除尘器,在PV型旋风除尘器的基础上对排气管、筒体等结构进行改进,对结构强度以及分离性能有所提高。IRFAN等[7]设计了一种分离空间由外圆柱体和涡旋板组成的除尘器,其分离性能优于常规性除尘器。陆元宝等[8]、吴晓明等[9]、杨景轩等[10]、孟文等[11]考察了排气管插入深度、直径和形状对除尘器除尘效率的影响。YUKI等[12]通过在旋风除尘器排气管上加装锥形环的方法,使得旋风除尘器更容易获得最大效率和最小压降。HSIAO等[13]采用实验的方法对旋风除尘器的几个结构进行了系统的研究,通过改变出口直径和入口形式,在一定程度上提高了其分离效率,但对于细颗粒的分离效率并不理想,对于旋风除尘器的分离效率仍需要进一步提高。

本研究针对传统旋风除尘器分离效率低的问题,提出了一种球柱形旋风除尘器;通过数值模拟和实验研究,分析了其流场特性和分离性能。

1. 材料与方法

1.1 实验原料

实验物料为石英砂颗粒,密度为2 650 kg·m−3,其粒度参考实验所用物料,见表1。其中,中位径为12.61 µm、体积平均径为19.07 µm、面积平均径为4.53 µm。

表 1 石英砂粒度分布Table 1. Distribution of SiO2 particle size粒径/μm 区间含量/% 累积含量/% 粒径/μm 区间含量/% 累积含量/% 0.050~5.050 29.87 29.87 50.05~55.05 2.08 93.03 5.050~10.05 16.38 46.25 55.05~60.05 1.63 94.66 10.05~15.05 7.99 54.24 60.05~65.05 1.33 95.99 15.05~20.05 10.33 64.57 65.05~70.05 1.09 97.08 20.05~25.05 7.48 72.05 70.05~75.05 0.87 97.95 25.05~30.05 5.24 77.29 75.05~80.05 0.59 98.54 30.05~35.05 4.38 81.67 80.05~85.05 0.51 99.05 35.05~40.05 3.75 85.42 85.05~90.05 0.3 99.35 40.05~45.05 3.03 88.45 90.05~95.05 0.26 99.61 45.05~50.05 2.5 90.95 95.05~100.05 0.13 99.74 1.2 实验装置

实验仪器:0~160 m3·h−1 转子流量计(江苏泰州俊海仪表有限公司)、U形压差计(衡水斯菲尔仪表有限公司)、球柱形旋风除尘器(直径100 mm,排气管直径30 mm,排气管插入深度30 mm,排尘口直径20 mm)、XK-RB型漩涡气泵(上海辛恪实业有限公司)、BT-9300S型激光粒度分析仪(丹东百特仪器有限公司)、电子天平(福州华志普力特斯科学仪器有限公司)、振动加料系统(郑州汇通矿山机械有限公司)。实验现场如图1所示。

1.3 实验方法

实验原料由振动加料系统送入进风管道中,在管道内分散并与空气混合,再经进气管进入旋风除尘器内进行分离。其中,绝大部分颗粒通过排尘口进入集料箱被捕集,一小部分粒径小且轻的颗粒经排气管排出。用U形压差计测量旋风除尘器压降,由转子流量计检测进口风量,进口风量大小调节通过变频器控制气泵电机转速实现。用集料箱收集被分离出的颗粒进行称重,并用激光粒度仪进行粒度测试。

为了更好地研究柱段高度对颗粒运动轨迹的影响,单颗粒入射点选择在进气口截面中间位置,颗粒群射入位置选择在整个进气口截面垂直均匀射入;针对传统旋风除尘器对于5 µm以下粒径颗粒分离效率不理想的缺点,选择颗粒粒径为1 µm和5 µm。

1.4 数值模拟方法

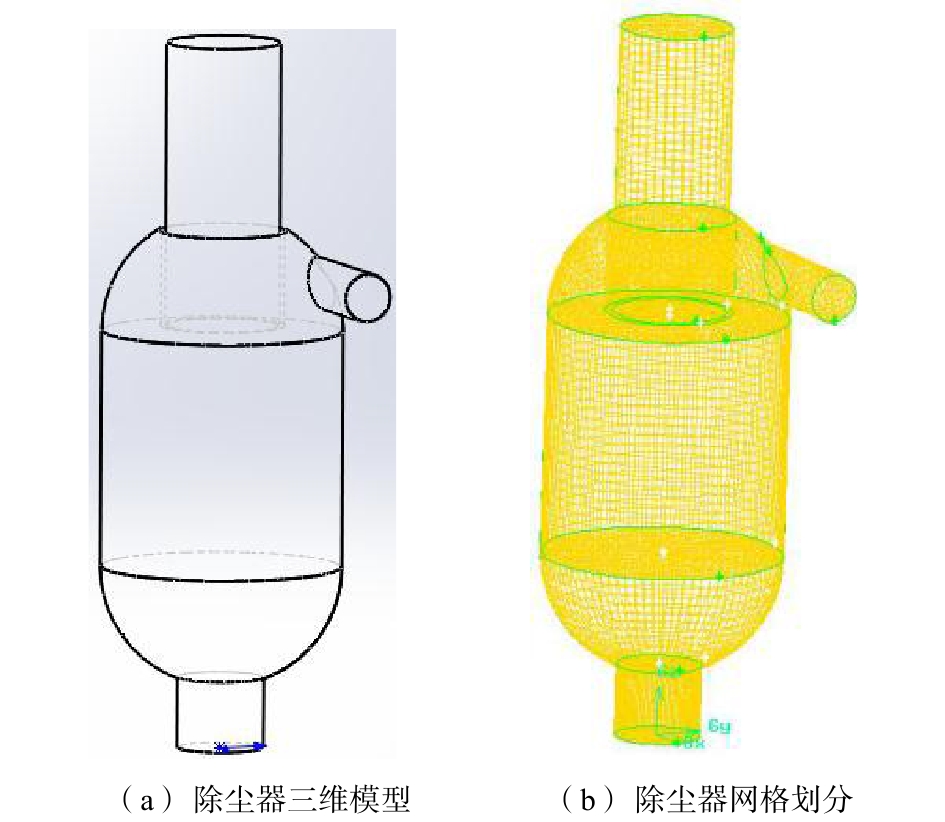

1)模型建立及网格划分。采用Solidworks软件对球柱形旋风除尘器建立三维数值模型,并利用Gambit软件进行网格划分,结果如图2所示。将旋风除尘器分为进料体、环柱段、柱段、下球体(锥体)、排尘管和排气管6部分。其中,进料体采用四面体网格,其余均采用六面体网格。经过对网格数量为238 845、258 630和278 213的球柱形旋风除尘器模型计算结果的关联性比较,最终确定网格数量为258 630,同时对旋风除尘器网格进行质量检查,以满足模拟要求。

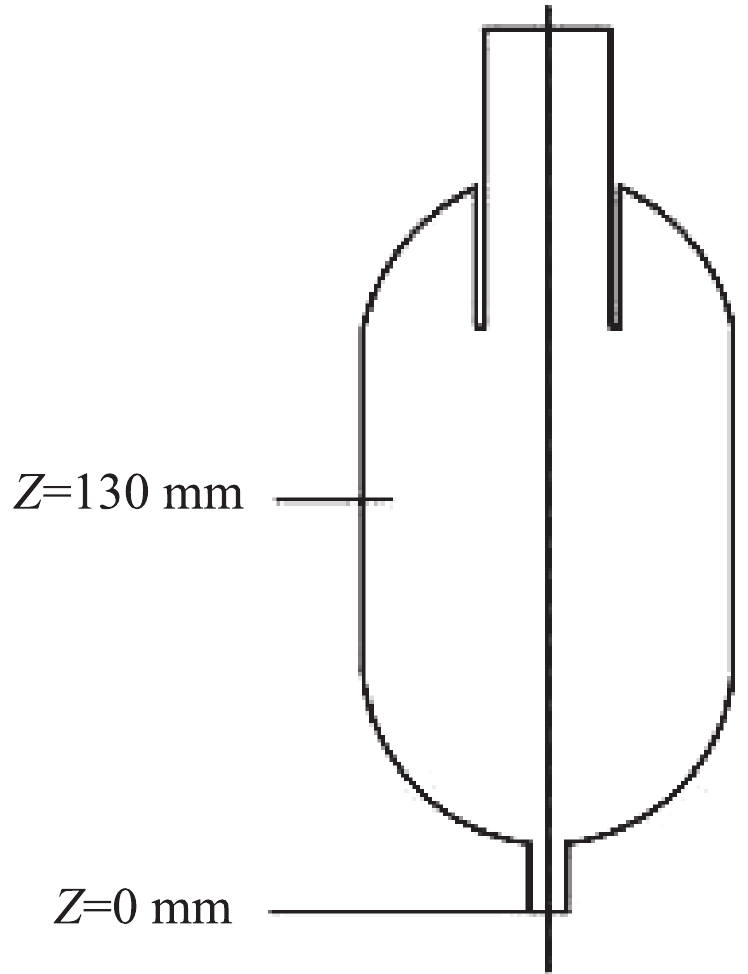

2)边界条件设置。采用Fluent14.5软件进行气-固两相模拟计算。多相流模型选用DPM模型,湍流模型选用雷诺应力模型,离散格式采为QUICK格式,压力插补格式为PRESTO格式,算法为SIMPLEC。入口边界条件采用速度入口,速度设置为20 m·s−1,气固两相,固相为石英砂颗粒。排气管出口设置为自由出口,流量权重为1;排尘口设置为无气体流出。壁面条件设置为无滑移边界,采用标准壁面函数,流体与壁面无相对速度。为了探究柱段高度对球柱形旋风除尘器内部流场的影响,选用不同的柱段高度,分别为0、100、150、200和300 mm,选取球柱形旋风除尘器的中间截面位置处(如图3所示),并且绘制静压力和速度分布曲线进行分析。

2. 结果与讨论

2.1 球柱形旋风除尘器原理分析

球柱形旋风除尘器运行时,烟尘以一定的速度由进气管进入到球柱形旋风除尘器内部,由于上球体结构的作用,在上球体和排气管之间快速旋转并且向下流动,称之为外旋流。烟尘流经柱段之后带动排气管下面的圆形气柱旋转,当气流运动到下球体底端时,由于下球体的结构作用而发生折转,并跟随圆形气柱向上运动,称之为内旋流。整个过程中,烟尘颗粒在外旋流、重力以及离心力的作用下沿壁面旋转向下运动,通过排尘口排出,统一进行收集;而留下的气体则在内旋流的作用下通过排气管向上排出。

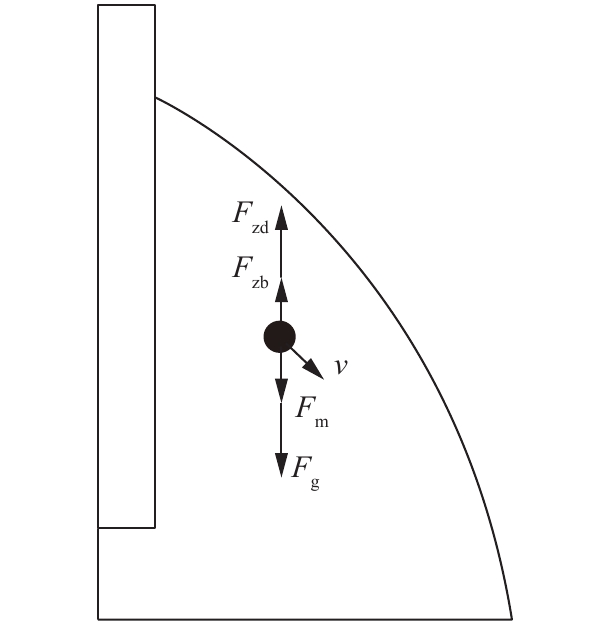

球柱形旋风除尘器的原理示意图如图4所示。不同于传统柱锥形旋风除尘器,球柱形旋风除尘器上端与下端均采用半球体结构,中间部分采用筒体结构与上下两端半球体连接。如图5所示,因上端半球体结构作用,与传统柱锥形旋风除尘器相比,烟尘颗粒在受离心力、阻力等力的基础上,还受到力Fn的轴向分量Fzn的作用,使得轴向方向的速度增大,从而减小了旋转圈数,缩短了运动到除尘器下球体的时间,进而有利于分离效率的提高。因下端半球体结构作用,增加了外旋流的空间,减小了因上升气流下部摆动造成的二次返混,从而有利于颗粒分离。

2.2 数值模拟结果分析

柱段高度对球柱形旋风除尘器内部流场及分离性能影响很大[6]。因此,首先探究柱段高度对球柱形旋风除尘器内部流场的影响。

2.2.1 柱段高度对球柱形旋风除尘器分离特性的影响

由图6(a)中的静压力分布曲线可知,不同柱段高度下的静压力分布规律基本相同,沿内壁到中心轴线方向,静压力逐渐降低,并在中心轴线处达到最小。随着柱段高度的增加,静压力数值相应减小,并且减小的幅度不断降低。旋风除尘器是在重力和离心力共同作用下完成分离过程的,产生离心力的基本前提是切向速度,并且对分离效率有重要的影响。由图6(b)可以看出,柱段高度为100、150、200和300 mm时,切向速度均呈“M”型分布,并且基本具有一致的变化规律:在壁面处切向速度为零,沿半径方向由外而内,切向速度先增大后减小,在中心轴线处达到最小。随着柱段高度的增加,切向速度逐渐减小,在中间位置时差值最大,达到6 m·s−1。柱段高度为0 mm时,中间位置有一部分处被排气管壁占据,从而导致切向速度为零,但分布与其他柱段高度时大体一致,并且切向速度大于其他柱段高度切向速度,差值最大达到12 m·s−1。

轴向速度的大小可影响颗粒在内部分离与滞留时间,也是影响分离效率的一个重要因素。由图6(c)可以看出,当柱段高度为0 mm时,在进气口壁面处轴向速度随半径的减小先增大后减小,然后再反向增大最后又减小,与其他柱段高度相比具有不同的分布规律。这是由2个方面的原因造成的:其一是因为排气管插入长度过大而导致分离空间减少,气体因摩擦作用减小了速度;其二是此处还存在旋涡作用,由于排气管插入长度过大,使部分颗粒受到内旋流的影响,被卷入内旋流由排气管排出。柱段高度为100、150、200和300 mm时,轴向速度在壁面处分布一致,随着半径的减小,轴向速度绝对值先增大后减小;随着半径的继续减小,轴向速度绝对值都增大。在中心轴线附近会出现回流和滞流现象,这是由于气流强烈旋转使法向压力梯度变大,中心轴线附近压力较低,进而使得轴向速度变小,其数值有正有负。旋风除尘器内部径向速度是相比于切向速度和轴向速度中最小的一个,对内部流场的影响较小,但也存在一定的影响。由图6(d)可以看出, 不同柱段高度球柱形旋风分离器的径向速度均关于中心轴线对称,在近壁面处变化较小,在中心轴线变化稍大,并且随着高度的增加,会出现波动,这是由强湍流引起的。

2.2.2 柱段高度对颗粒运动轨迹的影响

图7为1 µm和5 µm 2种粒径的单颗粒和颗粒群在不同柱段高度下的运动轨迹。可以看出,随着柱段高度的增加,粒径1 µm颗粒运动轨迹变长,并且不规律,特别是在旋风除尘器下部位置;粒径5 µm颗粒螺旋向下的圈数增多,并且螺距逐渐增大,这说明颗粒下降速度增快,有利于分离效率的提高。除尘器内部,5 µm颗粒的螺距在除尘器上部较大,随着颗粒向下运动,螺距减小。这是由于随着柱段高度的增加,除尘器内的旋转气流未达到下半球段就终止了,导致外旋流并没有沿下半球的球形结构发生聚拢,而是向壁面发生偏移,出现摆尾现象,所以导致颗粒在除尘器上部螺距较大,在下部螺距较小。

由表2可以看出,5 µm颗粒在不同柱段高度下都被完全被捕集,分离效率到达100%;随着柱段高度的增加,1 µm颗粒被捕集数增加。

表 2 不同粒径的颗粒分离效率Table 2. Separation efficiency of particle with different size柱段高度/mm 颗粒粒径/µm 总颗粒数量/个 捕集数量/个 分离效率/% 0 1 48 3 6.25 5 48 48 100 100 1 48 6 12.5 5 48 48 100 150 1 48 7 14.6 5 48 48 100 200 1 48 8 16.7 5 48 48 100 300 1 48 9 18.8 5 48 48 100 2.3 实验结果分析

2.3.1 柱段高度对压降的影响

从图8中可以看出,柱段高度为0 mm时,压降为775.5 Pa;柱段高度增大至300 mm时,压降为588 Pa;随着柱段高度的增大,压降逐渐减小。其原因是,旋风除尘器的压降主要是由排气口处流体的黏性耗散决定的,而黏性耗散的数值基本上和速度的平方数值接近。因此,柱段高度增大后旋转强度增强意味着增加压力损失。然而,速度降低使得在排气管处的损失降低。这是因为,在上升流中速度相对较大,减小的幅度较大,占主要影响。因此,增大旋风除尘器柱段高度,压降会相应减小。

2.3.2 柱段高度对分离效率的影响

总分离效率是指在相同时间内被捕集的粉尘质量与进口处的粉尘总质量的比值,是评价旋风除尘器性能的一个极其重要指标。从图9(a)可以看出,当柱段高度由0 mm增大至150 mm时,总分离效率由84.42%增大为92.01%;柱段高度继续增大到300 mm时,总分离效率又减小为88.3%。随柱段高度的增大,总分离效率先增高后降低。前文数值模拟计算中选用的1 µm颗粒与5 µm颗粒是为了重点探究5 µm及以下颗粒分离效果,实验环境下由于条件限制与模拟条件略有不同,但数值模拟的结果与实验结果变化趋势一致。

因尘粒直径和分散程度不同,旋风除尘器效率也会不同,所以,要全面评定除尘器的性能还需要对比颗粒分离效率,即某一粒径或某一粒径范围内粉尘的分离效率。颗粒分离效率可以更加准确地反映除尘器对颗粒的捕集能力。从图9(b)可以看出:其一,不同柱段高度时,相同粒径颗粒的分离效率先增大后减小;其二,柱段高度为150 mm时,颗粒分离效率最高;其三,随颗粒粒径的增大,分离效率先减小后增大,这是由于小颗粒团聚作用较强,随着粒径的增大,团聚作用减弱,但离心力作用增强,所以随颗粒直径的增大,分离效率先减小后增大,既所谓“鱼钩”效应[14]。

与传统柱锥形旋风除尘器相比,球柱形旋风除尘器压降更小,而总分离效率更高,有很大的优越性。这是因为球柱形旋风除尘器的上球体作用,使颗粒加快向下运动,同时减少了上灰环和短路流等二次流,增大固相颗粒被捕集的概率,使总分离效率增大;另外,进气口处的球形结构减少了气体在除尘器内因摩擦而损耗的能量,降低了压力损失。

3. 结论

1)数值模拟结果表明, 除尘器柱段高度不为零时,随着柱段高度的增加,内流体静压力逐渐变小,其切向速度均呈“M”型分布,内流体轴向速度在壁面处随着半径的减小,其绝对值先增大后减小,随着半径的继续减小,其绝对值又开始增大,内流体径向速度均关于中心轴线对称。

2)实验结果表明,除尘器柱段高度为0 mm时,内流体压降为775.5 Pa;除尘器柱段高度增大至300 mm时,内流体压降为588 Pa;随着柱段高度的增大,压降逐渐减小。

3)综合分析压降、颗粒分离效率和分离效率可得出:当除尘器柱段高度为150 mm时,总分离效率最高,达到92.01%。

-

表 1 氮气吸脱附法表征铵离子筛比表面积与孔结构的分析结果

Table 1. Analysis result of the specific surface area and pore structure of ammonium ion sieves by the nitrogen adsorption and desorption method

工况 BET表面积/(m2·g−1) 微孔面积/(m2·g−1) 外表面积/(m2·g−1) 微孔体积/(cm3·g−1) 微孔平均孔径/nm 吸附孔面积/(m2·g−1) 脱附孔面积/(m2·g−1) 吸附孔体积/(cm3·g−1) 脱附孔体积/(cm3·g−1) 吸附平均孔径/nm 脱附平均孔径/nm 110 ℃干燥脱水 14.41 1.88 12.53 0.000 848 1.8 12.9 17.6 0.092 0.093 28.6 21.2 浸湿晾干 15.22 3.05 12.17 0.001 25 1.64 12.9 18.4 0.1 0.101 31 22.1 表 2 常见阳离子的微观参数

Table 2. Microscopic parameters of common cations

离子 离子直径/nm 水合度 水合直径/nm 有效静电半径/nm 水合自由能/(kJ·mol−1) NH4+K+Na+ 0.2960.2760.204 466 0.6620.6620.716 0.2050.2090.164 -333-327-417 Ca2+Mg2+H+ 0.2000.1440.060 81012 0.8240.8560.660 0.1870.1470.067 -1 461-1 865-1 015 -

[1] 胡雪飞, 黄万抚. 氨氮废水处理技术研究进展[J]. 金属矿山, 2017(8): 199-203. [2] 孙弘颜. 长春市水资源系统的优化配置及策略研究[D]. 长春: 吉林大学, 2007. [3] 王硕, 时文歆, 王燕, 等. 低温污水生物处理技术研究现状与展望[J]. 生物技术通报, 2015, 31(5): 48-53. doi: 10.13560/j.cnki.biotech.bull.1985.2015.05.008 [4] 杨帆. 吹脱法处理高浓度氨氮废水工艺研究[J]. 甘肃科技, 2019, 35(13): 65-69. [5] 文艳芬, 唐建军, 周康根. MAP化学沉淀法处理氨氮废水的工艺研究[J]. 工业用水与废水, 2008, 39(6): 33-36. doi: 10.3969/j.issn.1009-2455.2008.06.009 [6] 李晓, 刘碧武, 郭军. 折点加氯法去除生活污水氨氮的试验研究[J]. 能源环境保护, 2019, 33(5): 32-35. [7] 杨朗, 李志丰. 低浓度氨氮废水的离子交换法脱氮[J]. 环境工程学报, 2012, 6(8): 2715-2719. [8] 万东锦, 袁海静, 曲丹, 等. 不同硅铝比的ZSM-5型沸石分子筛吸附水中Cu2+离子的研究[J]. 环境工程学报, 2011, 5(12): 2681-2686. [9] 谢凌君. Si/Al、Na/Al对偏高岭土基地聚物抗冻及抗渗性能的影响[D]. 杭州: 浙江大学, 2018. [10] NIGHTINGALE J E. Phenomenological theory of ion solvation: Effective radii of hydrated ions[J]. The Journal of Physical Chemistry, 1959, 63(9): 1381-1387. doi: 10.1021/j150579a011 [11] 莫恒亮, 陈亦力, 文剑平, 等. 铵离子筛NaZn1.5Fe(CN)6的制备及选择性脱铵研究[J]. 水处理技术, 2021, 47(9): 67-70. -

DownLoad:

DownLoad: