-

我国城镇污水处理厂进水有机物质量浓度普遍偏低,C/N失衡会限制生物脱氮效率,影响污水处理厂的达标排放[1]。为此,污水厂生化处理阶段常需要外源补充大量乙酸钠或甲醇等工业化学品,以提高生物反硝化脱氮效率。在活性污泥碳代谢足迹中,67%的碳源经同化作用转化为剩余污泥 (即二沉池外排污泥) ,剩余23%的碳源经好氧代谢转化为CO2[2-3]。因此,仅有部分外加碳源用于生物反硝化脱氮,外加碳源不可避免造成碳源浪费及碳排放,不符合我国双碳战略目标。调研不同规模污水处理厂发现,碳源费用占药剂成本的70%[4]。因此,减少污水处理过程中碳源投加,同时实现高效脱氮,不仅可以降低污水处理厂的运行成本,也是推进污水处理行业碳减排的重要途径[5]。

剩余污泥厌氧发酵可回收2 825 mg·L−1挥发性脂肪酸 (volatile fatty acid, VFA) ,其中乙酸占比高达40.7%;将富含VFA的发酵上清液作为碳源,以35 L·d−1投量补加至10 m3·d−1的A2/O中试工艺时,脱氮效率仅提高了32%;而继续提高发酵液补加量至200 L·d−1时,脱氮效率提高至75.5%[6],这表明了厌氧发酵上清液作为外加碳源提高污水脱氮的工程可行性。然而,单独的剩余污泥发酵产酸浓度相对较低。为进一步提升剩余污泥厌氧发酵产VFA效能,研究者开始关注利用餐厨垃圾与剩余污泥协同共发酵,以期在实验室层面实现发酵菌群的定向调控,制备出高浓度的乙酸、丙酸、乳酸等有机酸[7-10],作为后续脱氮的优质碳源[11-13]。

为探究餐厨垃圾与剩余污泥联合发酵上清液作为反硝化碳源在实际工程中的应用效果,并评估其节碳效能,本课题组基于昆山市某城镇污水厂的实际工程,构建餐厨垃圾与剩余污泥联合发酵中试装备 (10 t·d−1) ,考察联合发酵产VFA效能,对比探究不同碳源的脱氮效能,分析污水厂年实际运行数据,以期获得发酵液补加与污水厂脱氮效率及节碳效能的关系,为发酵液的资源化工程应用提供参考。

-

餐厨垃圾取自苏州市某餐厨垃圾处理厂,经过预处理隔油后得到餐厨垃圾浆液。剩余污泥取自昆山市处理规模为8 000 m3·d−1的污水处理厂。发酵物料的主要参数如表1所示。

-

1) 联合发酵最佳投料比优化探究。餐厨垃圾与剩余污泥按体积比混合更利于中试配料操作,故先探究联合发酵最佳投料比。发酵装置采用有效容积为1 L的高硼硅玻璃发酵罐,将餐厨垃圾与剩余污泥按照体积比10∶0 (R1) 、8∶2 (R2) 、7∶3 (R3) 、5∶5 (R4) 、3∶7 (R5) 、2∶8 (R6) 和0∶10 (R7) 投加至发酵罐中,TCOD分别为87.7、72.8、65.4、50.5、35.6、28.2和13.3 g·L−1。发酵温度为室温 (25 ℃) ,pH为8,每日调节 3次,发酵周期为8 d。每日取样测定VFA质量浓度,统一采用COD计。

2) 反硝化效能对比探究。反硝化装置采用有效容积为1 L的高硼硅玻璃瓶,接种缺氧池污泥,加入去离子水至800 mL,将MLSS质量浓度维持在4 000 mg·L−1;投加硝酸钠,控制[NO3−-N]为30 mg·L−1。随后分别向反应器中的餐厨垃圾、乙酸钠溶液和联合发酵上清液,使得反应器中COD达到200 mg·L−1,分别标记为餐厨垃圾组、乙酸钠组和发酵液组,在室温 (25 ℃) 缺氧条件下进行磁力搅拌,每隔1.5 h取样,测定COD、[NO3−-N]、[NH4+-N]和TN。

-

中试联合发酵系统运行时间为2022年10月—12月,工艺流程如图1所示。餐厨垃圾通过隔膜泵输送至厌氧发酵反应器,剩余污泥通过污水厂管道输送至厌氧发酵反应器。结合批次反应中VFA产量和乙酸与丙酸的占比,中试反应发酵底物配比根据最佳投料比研究的优化结果 (m (餐厨垃圾) ∶m (剩余污泥) =7∶3) 混合,发酵底物TCOD为 (73.9±3.3) g·L−1,发酵温度为25 ℃,pH为8。pH低于5时投加NaOH调节,反应器工作体积为40 m³。发酵周期设置为4 d (即每4天批次出料) ,发酵液产量为10 m³·d−1。发酵液投加聚合氯化铝,搅拌充分后静置沉淀,进行泥水分离。上层发酵液泵送至发酵液储液罐,发酵液底部污泥泵至贮泥池,离心脱水后泥饼外运处理。

在实际污水处理过程中,污水厂执行《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》 (DB 32/1072-2018) 排放标准 (TN<10 mg·L−1) ,严于《城镇污水处理厂污染物排放标准》 (GB 18918-2002) (TN<15 mg·L−1) 。TN预警阈值>8 mg·L−1后立即补加乙酸钠。发酵液储备期间,污水厂首先利用发酵液。当发酵液用尽后,再启动乙酸钠投加泵,出水TN低于8 mg·L−1后,停止投加。实验期间,采用发酵液投加的天数共计20 d。

-

挥发性固体 (volatile solid, VS) 采用马弗炉重量法测定。VFA采用气相色谱仪GCSmart (GC-2019) 测定:样品经离心10 min后过滤,加入3%磷酸稀释,取1 mL置于进样瓶中进行测定。气相色谱仪的操作条件为:检测器为FID检测器,载气为氮气,流速为550 mL·min−1,进样口和检测器温度分别为220 ℃和250 ℃,进样量为1 μL,测定时间为15 min;标准曲线绘制采用外标法,配制了40、80、120、160和200 mg·L−1梯度的乙酸、丙酸、正丁酸、异丁酸、正戊酸和异戊酸的混合样品,并进行峰面积测定,得到峰面积与浓度之间的线性关系[14]。[NO3−-N]、TN、[NH4+-N]采用紫外分光光度法测定;COD采用重铬酸钾法测定。

-

图2表明,随着发酵底物中剩余污泥质量浓度的提高,VFA质量浓度呈“先增后减”的趋势。尽管R1组VFA质量浓度最高可达61.2 g·L−1,但其转化率仅为69.8%;R3~R6组VFA质量浓度分别为54.3、42.2、29.5和21.1 g·L−1,转化率可达到83.1%、83.6%、82.7%和75.0%,这说明以COD计的耗氧有机物利用率较高;R2和R7组转化率较低,分别为64.3%和52.7%,对应VFA质量浓度为46.8 g·L−1和7.0 g·L−1。其中,R3组 (7∶3) 在发酵第7天时VFA质量浓度较高,且乙酸和丙酸的最高产量分别可达到19.8和12.4 g·L−1,占总VFA质量浓度的40%~60%。乙酸和丙酸是生物反硝化的优质碳源[15-16],因此,R3组的投加比例设置为最佳物料配比。与常用实验室VS配比不同,工程应用中难以按照VS比投加物料。为便于泵输送操作,发酵底物可采用体积比配料。因此,有必要进一步考察中试装备中体积比配料的联合发酵产酸效能及稳定性。

-

中试实验发酵产酸效果如图3所示。第1~9批发酵实验中,VFA最大产量分别为67.5 (最高产量) 、65.6、65.1、44.3、42.4 (最低产量) 、44.2、62.5、43.2和60.1 g·L−1,平均产量为55.0 g·L−1。不同批次的VFA质量浓度存在波动性。这是由于实际工程中按照体积比投料,而餐厨垃圾浆液组分有机物质量浓度变化较大 (80.9~94.5 g·L−1) 。不同批次的发酵底物VS存在波动,如第4~6批,VS分别为33.5、33.1和32.7 g·L−1,较其他批次 (VS平均质量浓度41.2 g·L−1) 降低了18.6%、19.7%和20.7%,导致VFA质量浓度降低。中试实验发酵液中乙酸、丙酸、丁酸和戊酸质量分数分别为34.4%、36.3%、19.3%和10.0%。

-

为探究不同碳源的脱氮效果,分别考察了乙酸钠、餐厨垃圾和发酵液3种碳源的反硝化效能。硝氮变化如图4 (a) 所示。当空白组在无外加碳源条件下,[NO3−-N]随时间缓慢下降,反应6 h后,硝氮去除率为69.8%,这可能与剩余污泥中内碳源的释放相关。如图4 (b) 所示,在反应进行6 h后,剩余污泥中部分有机质溶出导致COD由初始56.2 mg·L−1升至86.1 mg·L−1。微生物可利用胞内物质 (PHB、PHV、PH2MV等[17]) 作为碳源,将NO3−-N还原实现内源反硝化。在反应3 h后,乙酸钠组COD迅速下降了66%,[NO3−-N]去除率为87.5%,表现出最佳脱氮效果。在餐厨垃圾组和发酵液组反应3 h后,脱氮效率分别为73.0%和76.2%。在反应4.5 h后,餐厨垃圾组脱氮效率仅为69.8%,而发酵液组脱氮效率高达81.0%。此外,发酵液组COD利用率 (76.4%) 高于餐厨垃圾组 (53.8%) ,这表明投加发酵液可提高脱氮效能。与直接投加餐厨垃圾相比,发酵液是更优质的替代碳源。将乙酸和丙酸作为碳源 (比例分别33%和67%) 时,硝酸盐的去除率最高可达97.5%;乙酸、丙酸、丁酸和戊酸的混合物作为碳源 (比例分别为30%、60%、5%和5%) 时,硝酸盐去除率可达92.0%[18]。

发酵液及餐厨垃圾中含有高质量浓度的氨氮及有机氮,如图4 (c) 和图4 (d) 所示。投加发酵液和餐厨垃圾分别引入了1.4 mg·L−1和2.3 mg·L−1氨氮,以及4.7 mg·L−1和4.8 mg·L−1总氮。空白组反应6 h后,氨氮质量浓度从14.5 mg·L−1升至20.4 mg·L−1,这与剩余污泥中蛋白质水解和氨基酸脱氨基有关。乙酸钠组从反应前6 h,氨氮质量浓度由17.2 mg·L−1降至7.9 mg·L−1,下降了53.5%,总氮也由52 mg·L−1将至14.5 mg·L−1,下降了72.1%。在投加乙酸钠碳源后,部分氨氮被异养微生物同化利用[19]。餐厨垃圾组和发酵液组氨氮质量浓度保持在14.3~17.1 mg·L−1;在反应6 h后,总氮无显著差异,为20.6 mg·L−1。尽管在批次实验中餐厨垃圾组和发酵液组的总氮相近,但有必要考察长期实验中投加餐厨垃圾对污水总有机氮积累的影响。

-

图5 (a) 表明,在年运行数据中,1—2月进水量较低,3月进水量增大,随后保持稳定,平均值约为8 000 m3·d−1。污水厂出水标准根据《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》 (DB 32/1072-2018) ,为保证出水TN低于10 mg·L−1,补加20%乙酸钠溶液。乙酸钠投加量在1—2月,3—5月和7—10月较高 (500~750 kg) ,2—3月和5—7月较低 (50~250 kg) ;10—12月为发酵液补加期间 (发酵液补加20 d,补加量为1~10 m³) 。在投加发酵液期间,乙酸钠投加量低于平均值37.7%~54.7%。12月底气温降低,乙酸钠补加量相对增多。图5 (b) 和图5 (c) 表明,实际污水处理厂进水平均COD为147.7 mg·L−1,进水平均TN为26.7 mg·L−1,且运行数据具有较大波动,无法评估发酵液的节碳效果。因此有必要进一步进行统计分析,以评估进水COD/TN与节碳效果的相关性。

图6 (a) 为进水COD/TN不同条件下,乙酸钠投加量的分布情况。在COD/TN相近数据点中,投加发酵液数据点 (红色) 显著低于未投加发酵液数据点 (灰色) ,从而进一步证实了发酵液可显著降低乙酸钠的投加量。为进一步对比发酵液投加期间与未投加期间乙酸钠投加量的分布差异,根据进水COD/TN分为“COD/TN<4”、“COD/TN=4-8”、“COD/TN>8”三组区域。图6 (b) 表明,当进水COD/TN<4时,投加发酵液后乙酸钠投加量分布由40~45 g·m−3下降至30~35 g·m−3,其中分布峰值 (红星) 下降率为25.0%;当进水COD/TN=4~8时,投加发酵液后乙酸钠投加量由25~35 g·m−3降至15~17.5 g·m−3,分布峰值下降率为40.0%;当进水COD/TN>8时,由于碳源投加量较小,分布峰值变化较小。因此,在COD/TN<8的情况下,投加发酵液显著降低了乙酸钠投加量分布峰值。图6 (c) 表明,随着发酵液投加量的增加,单位进水量的乙酸钠节省量显著增加,乙酸钠节省量 (Y) 与发酵液投加量 (X) 所得出的线性关系为:Y=4.9X+3.5 (R2=0.91)。每增投1 m³发酵液,乙酸钠每立方污水投量节约4.9 g。当发酵液投加量为10 m³时,可节约52.5 g·m−3污水,按照市场1 200元·t−120%乙酸钠价格计算,每立方米污水可节约药剂费为0.32元。实际污水厂投加乙酸钠随进水COD/TN及生化效果变化,根据年运行数据统计分析,未补加发酵液运行期间,乙酸钠投加量为 (31.9±23) g·m−3。在补加发酵液运行期间,乙酸钠投加量 (14.8±10) g·m−3。因此,发酵液可作为优质碳源用于污水脱氮处理,节省乙酸钠用量,降低处理成本。

-

1)结论。餐厨与污泥联合发酵可制备高浓度优质碳源。餐厨与污泥体积比为7∶3时,可实现底物的协同发酵,VFA质量浓度最高为54.3 g·L−1;在中试反应器中 (10 t·d−1) 验证了联合发酵的可行性,VFA质量浓度最高为67.5 g·L−1,优质碳源 (乙酸+丙酸) 占比53.5%。联合发酵液可作为生物脱氮的优质碳源。发酵液作为替代碳源时脱氮率为81.0%,优于未发酵的餐厨浆液组 (脱氮率为69.8%) ,发酵后碳源的生物可利用性提高,更有利于生物脱氮。餐厨垃圾与剩余污泥共发酵制备碳源可显著降低外源乙酸钠的投加量。将发酵液作为碳源投加至污水厂缺氧池,有效节约了外源乙酸钠投加量,乙酸钠节省量 (Y) 与发酵液投加量 (X) 的线性关系为Y=4.9X+3.5。随着发酵液补加量增大,乙酸钠节约量呈线性增高趋势,有助于推进污水厂低碳化改造,实现协同减污降碳,进一步推进污水处理行业双碳目标。

2) 建议。联合发酵中试实验采用批次实验,为扩大运行规模,提高发酵液日产量,后续可开展连续发酵,将富含微生物的发酵菌泥为底物,减少污水厂剩余污泥依赖,同时对发酵参数 (如配料比、HRT等) 进一步优化,稳定产酸效果。发酵过程中存在产气现象,导致污泥产生气泡形成泡沫层,需继续调整工艺措施减少泡沫产生,增设防污泥外溢装置。

餐厨垃圾与剩余污泥协同发酵提升低C/N污水脱氮效能的中试研究

Pilot study on co-digestion of food waste and waste activated sludge to improve nitrogen removal efficiency of low c/n sewage

-

摘要: 我国城镇污水处理厂进水碳源普遍偏低,严重影响生物脱氮效能。外加碳源会造成大量化学品消耗及碳排放,与双碳战略背道而驰。考察了餐厨垃圾和剩余污泥联合发酵中试装备 (规模10 t·d−1) 制备挥发性脂肪酸 (VFA) 效能,并将生产的VFA发酵液投加至昆山市某城镇污水处理厂,以减少外源乙酸钠碳源投加量,以期探索城市污水与有机固废的协同、高效、低碳处理技术。结果表明:餐厨垃圾与剩余污泥体积比为7∶3时,VFA质量浓度最高,达到54.3 g·L−1 (以COD计) ,乙酸和丙酸质量分数分别为36.5%和22.8%;在批次发酵中试实验中,VFA最高质量浓度达67.5 g·L−1 (以COD计) ,最低质量浓度为42.4 g·L−1 (以COD计) ,平均质量浓度为55.0 g·L−1 (以COD计) ;对比3类碳源的反硝化实验结果,投加乙酸钠组1.5 h脱氮率为86.5%,投加发酵液组4.5 h脱氮率为81.0%,投加餐厨垃圾组仅为69.8%;根据出水总氮预警阈值 (>8 mg·L−1) 补加发酵液,替代部分乙酸钠,通过实际污水厂运行数据,拟合得到发酵液投量X (m3) 与乙酸钠吨水节约量Y (g·m−3) 的线性关系式Y=4.9X+3.5,其中R2=0.91。该研究结果可为联合发酵制备优质碳源提升污水厂脱氮工程应用提供参考。Abstract: The low content of carbon sources in the influent of municipal wastewater treatment plants (WWTP) in China generally affects the effectiveness of biological denitrification. At present, sodium acetate and other additional carbon sources are mostly supplemented to meet the effluent total nitrogen standard, resulting in a large number of chemical consumption and carbon emissions, which is not in line with the goal of “Carbon peak carbon neutral” in China. In this study, the efficacy of volatile fatty acid (VFA) concentration from co-fermentation of food waste and waste activated sludge in pilot equipment (10 t·d−1) was evaluated. Fermentation broth with high content of VFA was fed as carbon sources into a municipal WWTP in Kunshan, China to reduce the addition of exogenous acetate. The experimental results showed that the concentration of VFA was the highest when the volume ratio of food waste to residual sludge was 7∶3, which reached 54.3 g·L−1 (in terms of COD). The main content of VFA was acetate and propionate, which accounted for 36.5% and 22.8%, respectively. In pilot experiments, the maximum, minimum, and average concentration of VFA was 67.5 g·L−1(in terms of COD), 42.4 g·L−1(in terms of COD), and 55.0 g·L−1(in terms of COD), respectively. In denitrification experiments, the nitrogen removal was 86.5% in 1.5 h with the addition of acetate, 81.0% in 4.5 h with the addition of fermentation broth with high content of VFA, and only 69.8% with the addition of food waste. The fermentation broth was added to replace part of the acetate according to the warning threshold of TN in the effluent (>8 mg·L−1). Based on the data of the municipal WWTP, the linear relationship between the dosage of fermentation broth X (m3) and the saving of acetate per ton of wastewater Y (g·m−3) was obtained as “Y=4.9X+3.5 (R2=0.91)”. This study can provide a technical case for the application of high-efficiency carbon sources from the co-fermentation of food waste and waste activated sludge to enhance nitrogen removal in municipal WWTP.

-

Key words:

- food waste /

- joint fermentation /

- sewage treatment /

- denitrification and denitrification /

- pilot studies

-

随着我国矿业得到更多重视和发展,采矿业发展必然带来大量的尾矿产生[1]。2019年我国铁尾矿产生量 5.36×108 t,综合利用量 1.16×108 t,铁尾矿综合利用率不足30%造成其堆积[2],而尾矿堆积引起的环境问题如累积潜在有毒元素等已成为全球性问题[3-4]。铁尾矿的铅、锌、镉、铜、镍、铬和锰等重金属,受到风化和沥滤等自然环境作用时,会产生具有毒性的酸性重金属废水污染地表水和地下水,而产生不可忽视地经济损失[5]。随着国家人民健康发展需求的日益增长,铁尾矿安全处置已引起广大关注。

目前,学者对铁尾矿资源化利用研究已有报道,如烧结固化技术[6-7]、制备改性材料[8]和磁化回收铁资源等。在烧结固化技术中,WANG等[5]在铁尾矿中添加高岭土和飞灰制备烧结砖,满足重金属浸出和抗压标准;在制备改性材料中,LI等[8]以铁尾矿和粉煤灰制备高比表面积(1.185 m2·g−1)和高孔隙率(62%)的多孔人工陶粒滤料。但以上两种途径对铁尾矿资源化回收方式没利用铁尾矿中赋存价值高的矿物,或是存在高能耗低价值等缺点[5, 8]。因而高效利用铁尾矿中赋存价值较高的铁元素显得格外重要。

中国因高品质铁矿石产量少,而成为高度依赖高品质铁矿石进口大国[1]。我国政协十三届全国委员会第四次会议也将铁矿列为战略性矿产,并大力加强铁矿石理论研究及其创新。可见,通过回收国内铁尾矿的铁以补充国内高品质铁矿石需求符合当代提倡的内循环模式。目前,学者通过磁化焙烧,对铁矿中的铁进行还原回收。按照还原剂不同,LI等[9]采用50% H2磁化焙烧铁尾矿获品位65.30%,回收率39.79%的铁精矿;YUAN等[10]采用20% CO磁化焙烧铁尾矿获品位68.31%,回收率96.34%的铁精矿;HUANG等[11]采用15%木屑磁化焙烧铁尾矿获品位62.84%,回收率94.58%的铁精矿。按照焙烧方式不同,其中YUAN等[10]采用悬浮磁化焙烧铁尾矿;HUANG等[11]采用固定床磁化焙烧铁尾矿。新颖的悬浮磁化焙烧法具有传热传质效率高等优点[12],但目前使用的还原剂多为单一还原剂或为理想性比例混气为主[9-10]。若采用还原性废气如高炉尾气和生物质造气等,按其主要成分为CO、H2、CO2和N2进行模拟还原混气研究[13-14],可寻找到一种低成本、节能、环保的工艺解决铁尾矿堆存资源浪费问题。

本研究以CO、H2、CO2和N2混气作为还原混气,研究不同温度、时间、混气H2和CO占比对铁尾矿磁化焙烧后铁品位和回收率的影响。利用X射线衍射(XRD)和扫描电子显微镜(SEM)研究焙烧前后铁尾矿基本特性和晶相结构,利用振动样品磁强计(VSM)测试样品磁性变化,利用光电子能谱仪(XPS)测试元素价态变化,利用N2吸脱附等温仪(BET)测试样品孔隙变化。本研究结果可为铁尾矿的资源化利用提供参考。

1. 材料与方法

1.1 供试材料

供试样品为广东省韶关市大宝山早期铁尾矿。铁尾矿元素含量分析如表1所示。可见,铁尾矿中铁为主要金属元素,品位为43.71%。二氧化硅及其氧化铝为主要杂质,并含有重金属。铁主要以赤铁矿、褐铁矿形式存在,占97.92%。本实验使用一氧化碳(CO, 99.95%);二氧化碳(CO2, 99.9%);氮气(N2, 99.9%)和由氢气发生装置(SPH – 300A,北京中惠普)制备的H2。

表 1 铁尾矿元素质量分数Table 1. Element content of iron tailings %Fe2O3 SiO2 Al2O3 SO3 K2O ZnO CuO 其他 46.78 27.90 19.59 4.11 0.54 0.20 0.17 0.71 1.2 实验方法

实验系统如图1所示。铁尾矿风干干燥,研磨至40%过200目,混合均匀储存密封袋中。待立式悬浮焙烧炉(SK–G03123K–D,天津中环)达到规定温度时,将10 g铁尾矿加入悬浮管,并组装悬浮焙烧炉。通N2(0.5 L·min−1)使物料保持悬浮,排出管中空气。通过4路混气系统(GSL–4Z,合肥科晶)将实验所配比的还原性混气(CO、H2、CO2、N2)通入悬浮管后反应一定时间。焙烧完成后,通入N2来及时排走过多还原混气,并对焙烧矿进行冷却至常温。随后将焙烧矿研磨过200目,依次使用磁场强度为120、80和60 mT的无极调节磁选管(XCGS–50,永盛选矿设备)湿法磁选获得铁精矿和磁选渣。最后在60 ℃烘箱处理12 h获得铁精矿和磁选渣固体,以待后续实验使用。

1.3 分析方法

铁矿石品位测定依据《铁矿石全铁含量的测定三氯化钛还原重铬酸钾滴定法(常规方法)》(GB/T 6730.65-2009)标准[15],回收率计算公式如式(1)所示。

R=cMc0M0 (1) 式中:R是精矿铁回收率; c0是磁化焙烧前原铁尾矿样品铁品位;M0是磁化焙烧前铁尾矿样品质量,g;c是铁精矿样品铁品位;M是铁精矿总质量,g。

采用XRD分析铁尾矿悬浮磁化焙烧和磁选工艺前后物相结构变化;采用XPS分析悬浮磁化焙烧和磁选前后元素含量和价态变化;采用VSM对铁尾矿悬浮磁化焙烧和磁选前后磁性变化进行分析;采用比表面积分析仪测定悬浮磁化焙烧前后铁尾矿比表面积和孔径分布;采用SEM – EDS观察悬浮磁化焙烧前后铁尾矿的表面结构、形态特征和元素含量。

2. 结果与讨论

2.1 悬浮磁化焙烧磁选

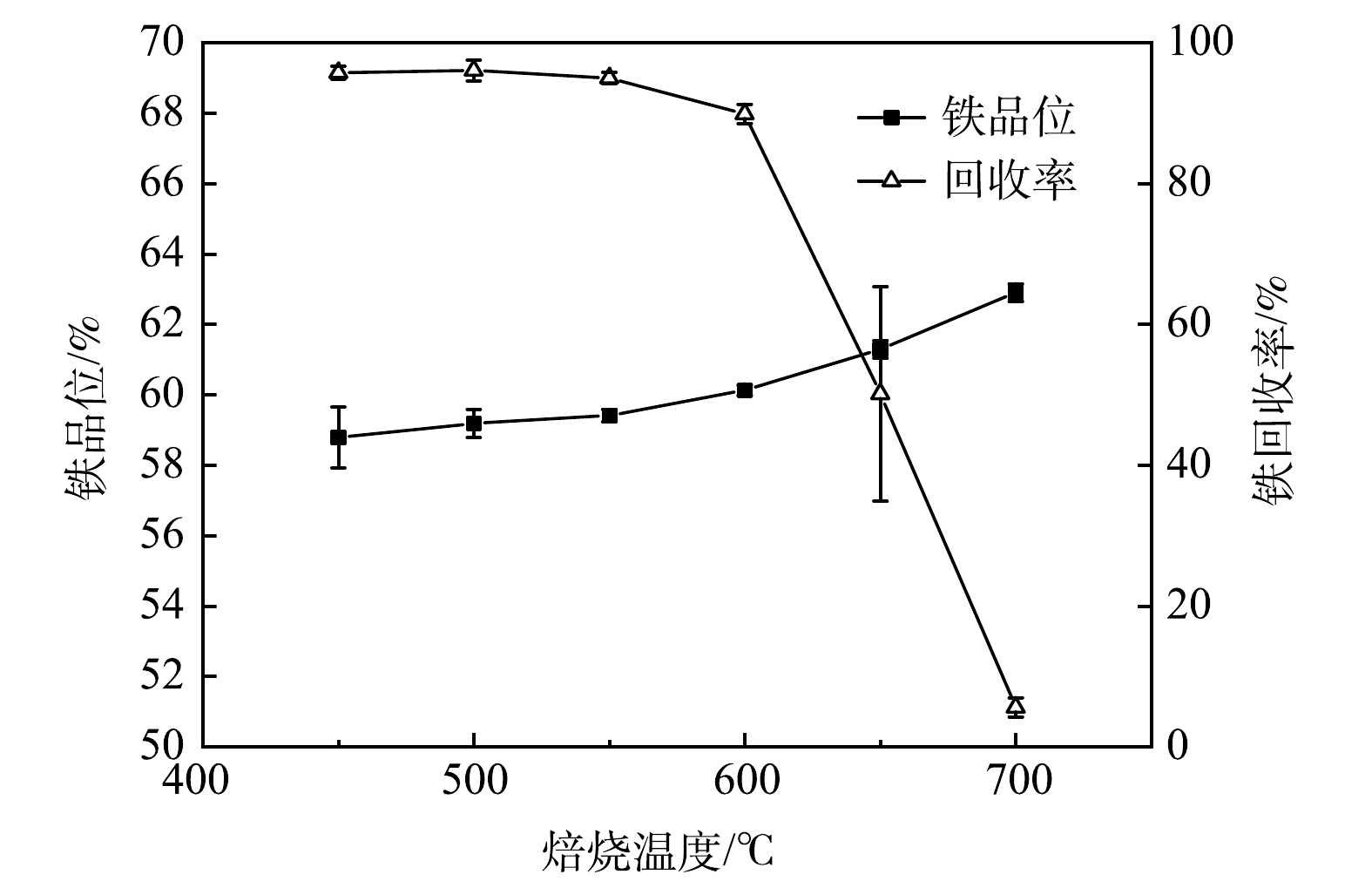

1)焙烧温度。在焙烧10 min、混气体积比H2∶CO∶CO2∶N2为10∶20∶15∶55条件下探究温度对铁精矿铁品位和回收率影响如图2所示。从图2可知,温度对铁精矿铁品位和回收率影响较大,随着温度上升,铁品位上升,而回收率稳定后急速下降。450 ℃时,铁尾矿磁化焙烧还原反应已能进行,获得铁品位和回收率分别为58.78%和95.73%的铁精矿,但此时较低的铁品位将导致利用率低下而增加炼铁厂成本[16];从450 ℃到600 ℃的过程中,铁品位提高至60.13%,而回收率仅下降5.83%,可知样品中更多的Fe以磁性Fe3O4的形式回收到铁精矿中;从600 ℃提升至700 ℃过程中,铁精矿回收率急速降至5.61%,即当前磁场无法回收铁精矿,而对于铁品位则提升至62.90%。600 ℃后,过高温度会让磁化焙烧副反应快速进行,导致铁尾矿原有的Fe2O3生成磁性Fe3O4后迅速生成弱磁性FeO等导致无法磁选收集[12,17];而铁品位的增加可能因为高温导致过还原的焙烧矿经过弱磁场磁选后,有大部分Fe以弱磁性铁相流失,表现为回收率低下,但弱磁场保留铁精矿虽质量少,但物质较纯,以强磁Fe3O4形式存在,所以铁品位有所上升。此时物质较纯的原因可能是:1)降低了精矿质量回收,从而降低了硅酸盐夹带的概率[18];2)降低了精矿质量回收,从而削弱了磁团聚现象[19]。综合考虑铁精矿产品质量和成本要求,选择600 ℃为最佳温度,此时铁品位和回收率分别为60.13%和89.90%。

2)反应时间。在焙烧温度600 ℃、混气体积比H2∶CO∶CO2∶N2为10∶20∶15∶55条件下探究磁化焙烧时间对铁精矿铁品位和回收率的影响。从图3可知,随着时间从5 min提升到30 min,铁精矿品位维持在60.00%~61.30%,而回收率总体随时间呈现先上升后下降趋势。当时间从5 min增加到10 min时,回收率从79.36%提升到92.57%,提高了13.21%,而铁精矿的品位几乎不变。而从10 min继续增加焙烧时间时,回收率总体呈现下降趋势至69.35%。可知,焙烧时间对铁精矿回收率影响较大,在5 min时,磁化焙烧进行未完全,仍然残留着Fe2O3未被还原,而10 min时,铁尾矿的Fe2O3几乎以强磁Fe3O4形式存在,能尽可能回收;而继续增加焙烧时间后,磁化焙烧的副反应导致生成的Fe3O4过还原,降低了磁性,导致回收率下降[12]。综合考虑铁精矿产品质量和成本要求,选择10 min为最佳时间,此时铁品位和回收率分别为61.21%和92.57%。

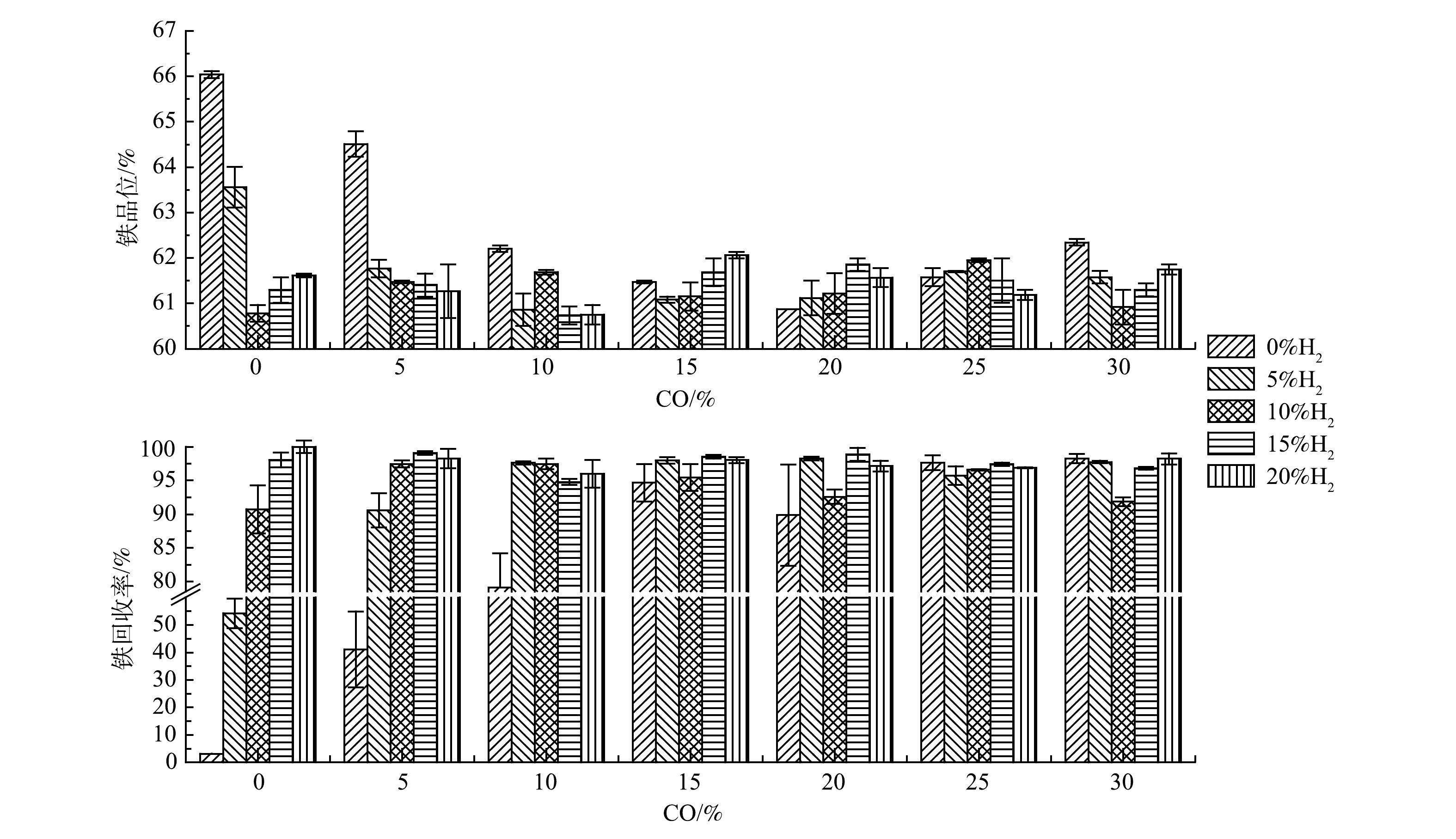

3)还原混气配比。在焙烧温度600 ℃、焙烧时间10 min条件下探究混气中2种还原性气体H2和CO占比对铁精矿铁品位和回收率的影响。从图4中可以看出,随着H2或CO占比的上升,铁精矿铁品位先下降后于61.00%~62.00%间波动;而回收率则先上升后稳定于95.00%以上。对比600 ℃下,H2∶CO为5∶0、10∶0、15∶0和20∶0时的回收率均比对应的0∶5、0∶10、0∶15和0∶20高,可见此温度下,单独还原气H2的还原性比单独还原气CO的强;同时,对比H2∶CO为10∶0、0∶10与5∶5的回收率可知,在还原性气体总占比一定时,H2与CO混合气的共同作用与H2单独作用对回收率影响不明显,而远远高于CO单独作用[20]。当总还原气体未过剩时,随着还原气体占比增大,铁品位从66.04%下降至60.00%~62.00%,而回收率从3.16%上升至95.00%。这是因为还原气体未过剩,随着其占比增加,更多Fe2O3被还原成Fe3O4,从而回收率上升,并随着铁精矿质量增加,物质间包夹作用和磁团聚增强[18, 19],铁精矿铁品位下降。当总还原性气体过剩且占比逐渐加大时,铁品位和回收率会趋于稳定区间,可见在最佳温度和时间下,过还原反应受还原性气体浓度小幅度过量影响较小。这是因为在适宜温度600 ℃下,过还原反应不发生或反应较慢[10]。从铁精矿产品最佳而言,最佳理论还原性混气比例应为H2∶CO∶CO2∶N2为20∶15∶15∶50,此时铁精矿的铁品位和回收率分别为62.06%和98.03%。

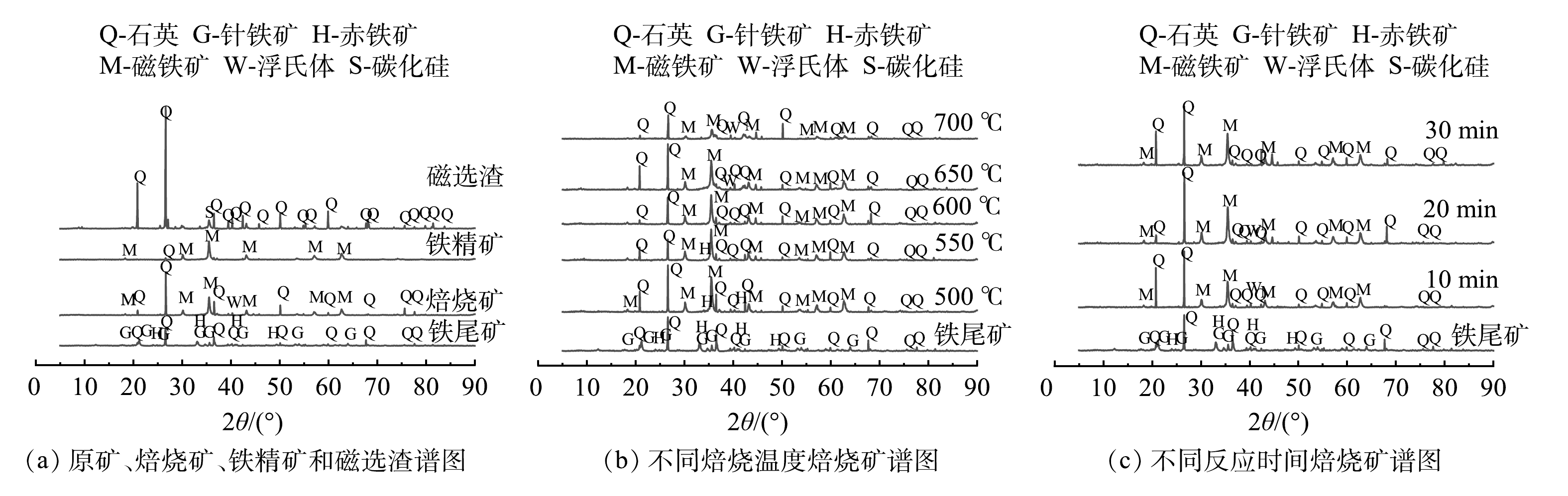

2.2 产物性质及机理探究

1)物相分析。悬浮磁化焙烧磁选工艺出现的各种矿物形式、不同温度下焙烧矿和不同时间下焙烧矿的x射线衍射谱图见图5。可知,铁尾矿通过悬浮磁化焙烧磁选后,铁相从赤铁矿和针铁矿的形式转换成磁铁矿的形式富集于铁精矿中。原矿中含有石英相,是导致铁尾矿铁品位较低的主要原因[21]。悬浮磁化焙烧后,从焙烧矿衍射图谱与原矿对比可知,赤铁矿针铁矿的铁相消失,取代其的是磁铁矿出现,完成铁相转变[22]。并通过磁选过后,从铁精矿和磁选渣谱图对比可以看出,几乎所有石英相均于磁选渣中,而铁精矿以主要相磁铁矿的形式存在,完成铁的富集[12]。综上, 悬浮磁化焙烧磁选工艺确实能对铁尾矿进行铁富集回收,有效去除石英,提高精矿质量。

从图5(b)可知,温度变化对铁尾矿磁化焙烧铁相存在形式影响较大。随着温度从500 ℃上升到600 ℃,赤铁矿针铁矿衍射峰强度逐渐降低至消失,取而代之的是磁铁矿衍射峰增强,可知磁化反应顺利进行;提高温度至600 ℃时,焙烧矿不再出现赤铁矿衍射峰,铁相几乎全以磁铁矿的形式存在;随温度的继续上升,焙烧矿中磁铁矿衍射峰强度减弱,而出现了浮氏体这一弱磁性铁相。这就表明,600 ℃后提高温度会让过还原反应加快进行,导致磁铁矿含量下降,出现弱磁性浮氏体,导致铁流失在磁选渣中[23]。这一现象也能说明最佳温度为600 ℃,如继续提高温度导致铁回收率急速下降。

从图5(c)可知,时间变化对铁尾矿磁化焙烧铁相的存在形式影响较小,这也与随着时间变化,铁品位变化不大的现象一致。在焙烧时间为10 min时,焙烧矿中赤铁矿针铁矿衍射峰消失,铁相主要以磁铁矿的形式存在,但出现了微弱的浮氏体衍射峰,表明焙烧已经进行完全。结合继续提高焙烧时间时焙烧矿的磁铁矿衍射峰无明显变化,表明10 min焙烧时间已经足够。此时若继续提高焙烧时间不仅会提高工艺成本,而且无利于提高铁精矿质量[24]。

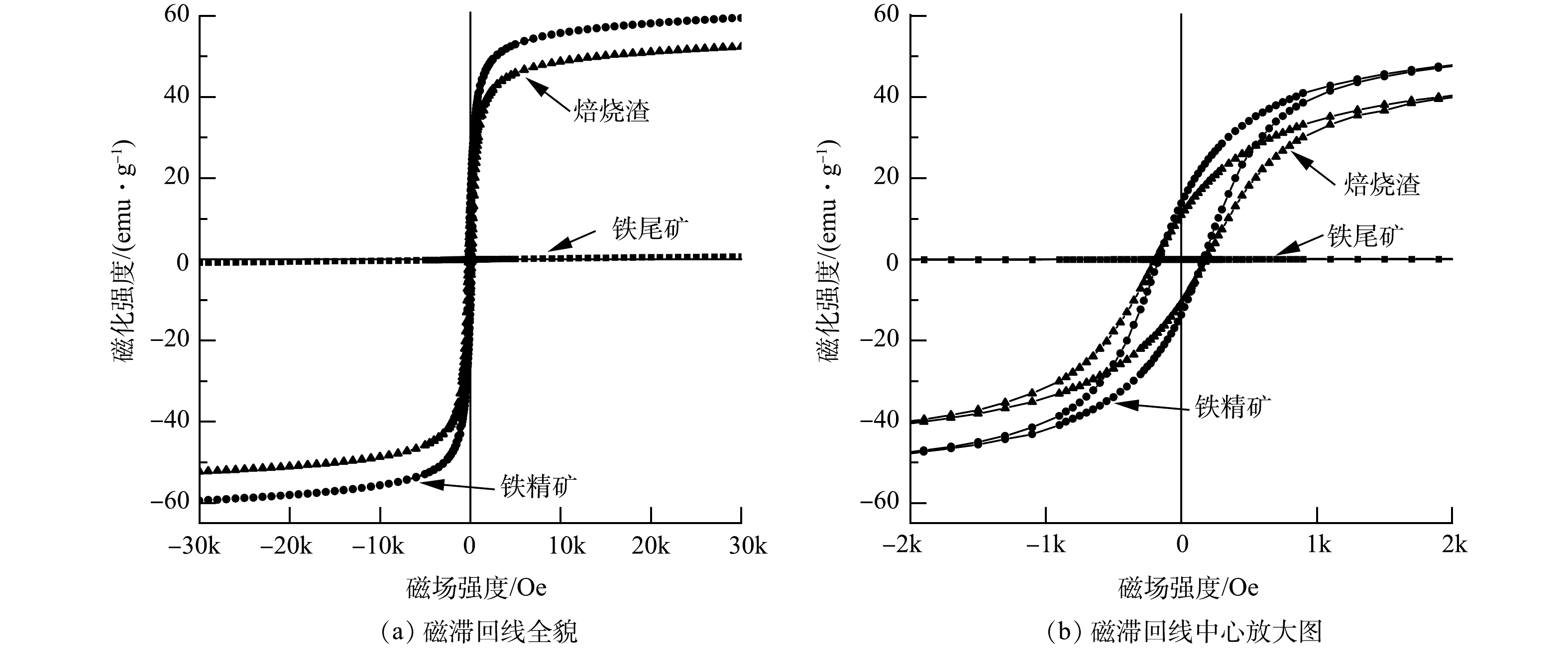

2) 磁性分析VSM。样品磁滞回线如图6所示,磁性参数如表2所示。由图6和表2可知,经过悬浮磁化焙烧的焙烧矿相比原矿,磁性有较大提升。饱和磁化强度和剩磁强度分别由0.77和0.05 Am2·kg−1提升至52.31和10.82 Am2·kg−1,提升了51.54和10.77 Am2·kg−1。这就说明,悬浮磁化焙烧能较高提升矿物磁性能[10, 12]。通过磁选工艺,能将磁性差异较大的磁铁矿和石英等进行分离,从而得到饱和磁化强度更接近纯磁铁矿的铁精矿,其饱和磁化强度和剩磁强度达到59.43和13.72Am2·kg−1。这也能侧面印证出悬浮磁化焙烧磁选工艺能提高铁精矿铁品位,同时保证较高的铁回收率,从而满足低成本炼钢炼铁要求。

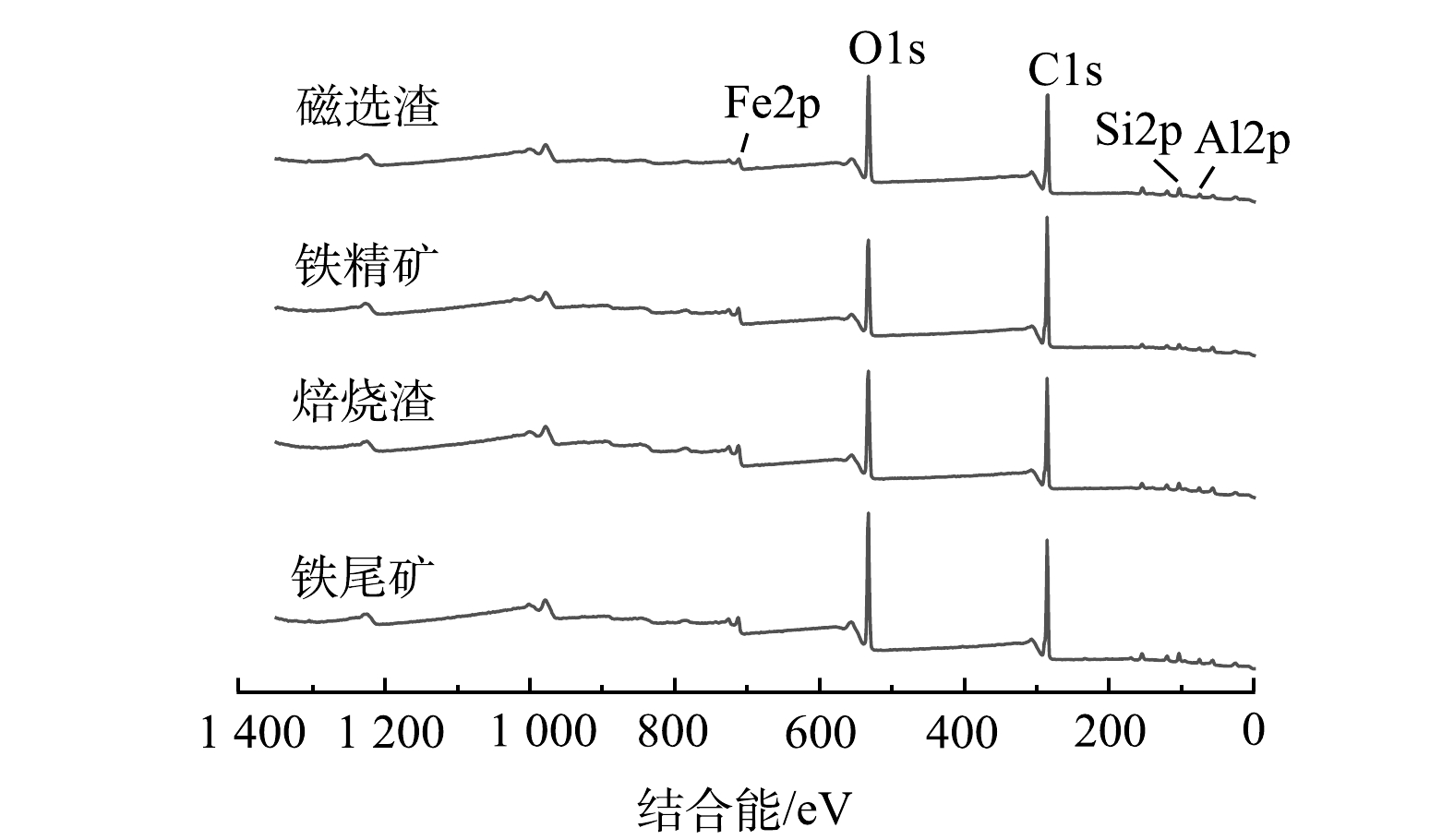

表 2 样品及纯物质磁性参数Table 2. Magnetic parameters of samples and pure substances Am2·kg-1样品 饱和磁化强度 剩磁 原矿 0.77 0.05 焙烧矿 52.31 10.82 铁精矿 59.43 13.72 纯赤铁矿 0.40 - 纯磁铁矿 92.00 - 3) XPS分析。样品XPS分析总谱如图7所示,谱图均采用C1s的284.80 eV进行荷电校正。由总谱可知,元素Fe、O、Si、Al和C都有对应峰响应,且样品不同,Fe2p、O1s、Si2p和Al2p都有不同程度变化。Fe2p峰响应强度在焙烧矿中比原铁尾矿高,且结合O1s峰响应强度随着悬浮磁化焙烧磁选过程逐渐降低,可揭示过程中还原气CO和H2夺走铁尾矿部分O而生成Fe3O4[21]。Si2p和Al2p的峰响应强度在原铁尾矿和焙烧矿中变化不大,而铁精矿中几乎不存在Si2p和Al2p的峰响应,同时磁选渣中有较强的Si2p和Al2p的峰响应。可知,磁选这一过程能很好分离出Si和Al物质,以达到提高铁精矿品质[12]。这一结果与XRD分析结果保持一致。

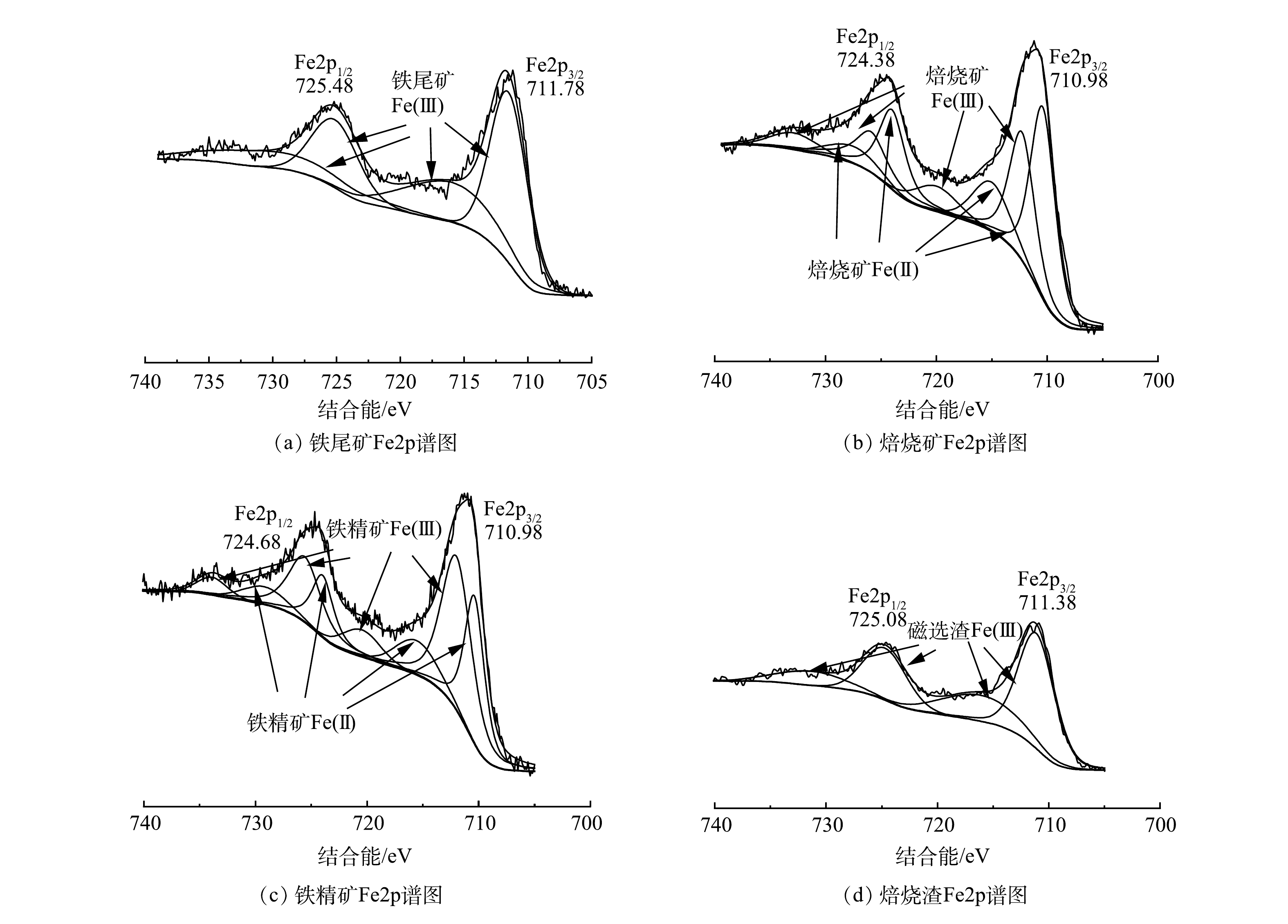

样品XPS分析的Fe2p窄谱如图8所示,谱图均采用C1s的284.80 eV进行荷电校正。从图8(a)可知,原铁尾矿含有Fe2p3/2和Fe2p1/2结合能,分别在711.78和725.48 eV,两者间相差13.7(~13.6)eV。这些结合能位置信息暗示着原铁尾矿的Fe以Fe2O3和FeOOH的Fe+3存在[25],这也与XRD分析结果高度一致。对于图8(b)和8图(c)所示焙烧矿和铁精矿而言,Fe2p3/2和Fe2p1/2分别为710.98、724.38 eV和710.98、724.68 eV,其结合能对比原铁尾矿发生明显向右位移,即结合能下降,谱图出现了Fe2+。这是因为,在悬浮磁化焙烧过程中,一部分的Fe3+被还原成Fe2+,形成Fe3O4,所以导致Fe2p3/2和Fe2p1/2结合能右移[26-27]。8(d)图磁选渣中Fe2p响应相比较低,且不存在Fe2+。综上,XPS分析结果进一步证实了悬浮磁化焙烧Fe相从Fe2O3、FeOOH到Fe3O4转变的机理,并可明确通过悬浮磁化焙烧磁选工艺,获得高品质铁精矿是可行的。

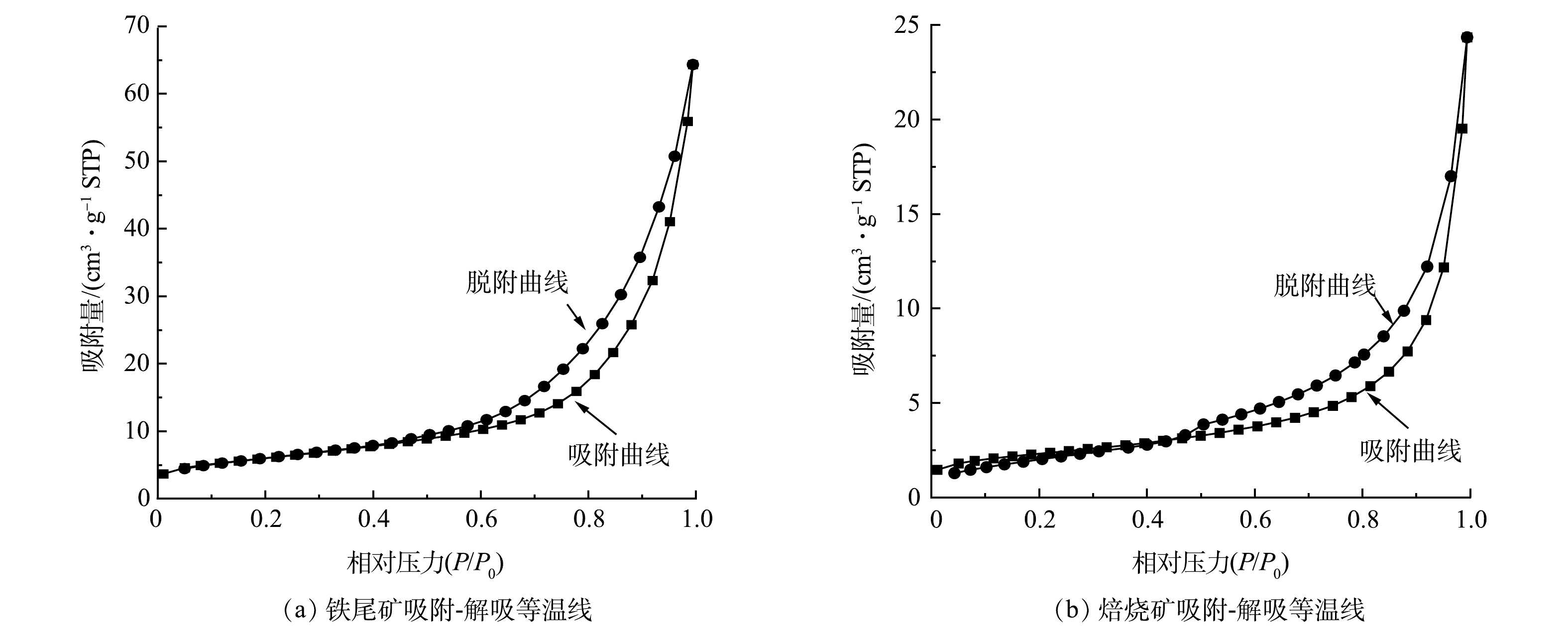

4)微观结构分析。原铁尾矿和焙烧矿的N2吸附-脱附等温曲线如图9所示。从图9可知,铁尾矿和焙烧矿的等温曲线类型是Ⅱ与Ⅳ型结合。在相对压力(P/P0)较低的情况下,原铁尾矿和焙烧矿的吸附容量均表现较低,微孔数量较少,这是Ⅱ型的表现;在相对压力(P/P0)较高的情况下,原铁尾矿和焙烧矿等温线出现H3型滞后环,表明产物存在狭缝状孔,这是Ⅳ型的表现[12]。由表3可知,铁尾矿经过悬浮磁化焙烧后BET表面积、朗缪尔表面积、孔隙体积和孔径分别提升了13.167 6 m2·g−1、274.842 2 m2·g−1、0.044 121 cm3·g−1和2.599 8 nm。较大孔隙能大大降低后续焙烧矿的研磨成本[23]。原铁尾矿和焙烧矿的BET表面积、朗缪尔表面积、孔隙体积和孔径如表4所示。综上,铁尾矿悬浮磁化焙烧过程,能较大程度提高铁尾矿的比表面积和孔隙等微观性能,可为后续焙烧矿研磨磁选提供便利。

表 4 原矿焙烧矿EDS分析Fe、O元素占比Table 4. EDS analysis of raw ore roasted ore Fe and O elements account wt%样品 Fe O 铁尾矿 61.98 33.71 焙烧矿 66.01 24.02 表 3 BET分析的相关参数Table 3. Relevant parameters of bet analysis供试样品 BET表面积/(m2·g−1) 朗缪尔表面积/(m2·g−1) 孔隙体积/(cm3·g−1) 孔径/nm 铁尾矿 8.122 6 81.491 1 0.018681 9.199 4 焙烧矿 21.290 2 356.333 3 0.0628 02 11.799 2 原铁尾矿和焙烧矿的SEM-EDS分析如图10所示。由图10(a)和(b)可知,原铁尾矿以有棱角的块状结构存在,质地紧密,表面吸附着片状块状且尺寸较小的物质;由图10(c)和(d)可知,焙烧矿以块状棒状团聚的形式存在,质地疏松。综上所述,经过悬浮磁化焙烧后,铁尾矿块状结构发生气固反应破裂,以尺寸更小的块状和棒状团聚形式存在,存在更多的孔隙[23]。这也和BET分析结果一致。从图10(e)原铁尾矿和图10(f)焙烧矿EDS对比可知,经过悬浮磁化焙烧后,Fe的相对含量上升,O相对含量下降。这个揭示了焙烧过程中Fe2O3经过CO和H2还原生成Fe3O4的反应机理,这也与XRD、XPS分析结果相一致。

3. 结论

1) 焙烧温度600 ℃、焙烧时间10 min、H2∶CO∶CO2∶N2体积比为20∶15∶15∶50时,铁精矿产品铁品位和回收率分别为62.06%和98.03%达到最优。

2) 悬浮磁化焙烧能有效将铁尾矿铁相转化成磁铁矿相,使饱和磁化强度由0.77 Am2·kg−1提升到59.43 Am2·kg−1,且磁选能有效将磁铁矿和石英分离。过高温度和过长时间会产生弱磁性浮氏体而阻碍铁的回收。

3) 经悬浮磁化焙烧后,焙烧矿颗粒出现裂缝,比表面积和孔隙率均有较大提升。

-

表 1 厌氧发酵物料的主要参数

Table 1. The main parameters of anaerobic fermentation substrates

物料种类 TCOD / (g·L−1) pH TS / (g·L−1) VS / (g·L−1) 餐厨垃圾 87.7±6.8 5.6±0.4 69.3±3.3 58.5±2.0 剩余污泥 13.3±1.1 7.5±0.3 9.2±0.5 3.5±0.2 -

[1] 肖静, 许国仁. 低碳氮比污水对同步硝化反硝化脱氮的影响[J]. 水处理技术, 2012, 38(11): 77-80. [2] WANG X, DAIGGER G, LEE D-J, et al. Evolving wastewater infrastructure paradigm to enhance harmony with nature [J]. Science Advances, 4(8): eaaq0210. [3] WANG X, DAIGGER G, LEE D-J, et al. Evolving wastewater infrastructure paradigm to enhance harmony with nature [J]. 2018, 4(8): eaaq0210. [4] 刘超, 刘运东, 王志刚, 等. 低碳氮比条件下生物脱氮成本控制方法分析应用[J]. 给水排水, 2022, 58(12): 37-41. [5] 江宏川, 李俊辰, 杨梦曦, 等. “双碳”背景下外加碳源的环境经济效益分析与管理建议[C]//中国环境科学学会环境工程分会. 中国环境科学学会2022年科学技术年会——环境工程技术创新与应用分会场论文集(三). 《工业建筑》杂志社有限公司, 2022: 6. DOI:10.26914/c.cnkihy.2022.027920. [6] LI X, CHEN H, HU L, et al. Pilot-scale waste activated sludge alkaline fermentation, fermentation liquid separation, and application of fermentation liquid to improve biological nutrient removal[J]. Environmental Science & Technology, 2011, 45(5): 1834-1839. [7] CHEN Y, LI X, ZHENG X, et al. Enhancement of propionic acid fraction in volatile fatty acids produced from sludge fermentation by the use of food waste and Propionibacterium acidipropionici[J]. Water Research, 2013, 47(2): 615-622. doi: 10.1016/j.watres.2012.10.035 [8] LI X, CHEN Y, ZHAO S, et al. Lactic acid accumulation from sludge and food waste to improve the yield of propionic acid-enriched VFA[J]. Biochemical Engineering Journal, 2014, 84: 28-35. doi: 10.1016/j.bej.2013.12.020 [9] 张念瑞, 李倩, 许曼娟, 等. 进料频率对餐厨垃圾与剩余污泥中温共发酵系统稳定性的影响[J]. 环境工程学报, 2018, 12(2): 638-644. [10] 李浩, 李倩, 王高骏, 等. 不同条件下厨余与污泥共发酵效率及能耗分析[J]. 环境工程学报, 2017, 11(7): 4305-4312. [11] 唐嘉陵, 王晓昌, 蒲云辉, 等. 餐厨垃圾酸性发酵及其产物为碳源的脱氮特性[J]. 中国环境科学, 2017, 37(4): 1426-1433. [12] 邱圣杰, 刘瑾瑾, 李夕耀, 等. 剩余污泥碱性发酵产物对硝化过程及性能的影响[J]. 环境科学, 2020, 41(3): 1418-1424. [13] 袁悦, 刘瑾瑾, 彭永臻. 污泥厌氧发酵物强化低碳氮比生活污水脱氮除磷[J]. 哈尔滨工业大学学报, 2019, 51(8): 14-19. [14] 王雪婷, 顾霞, 徐先宝, 等. 水热预处理对餐厨垃圾厌氧发酵产戊酸的影响[J]. 化工进展, 2023, 42(9): 4994-5002. doi: 10.16085/j.issn.1000-6613.2022-1883 [15] 苏萍萍, 侯亚婷, 黄政锋, 等. 丙酸钠为碳源时短程反硝化过程中亚硝酸盐积累特性研究[J]. 山东化工, 2022, 51(23): 213-215. [16] 张佳颖, 刘心怡, 周俊才, 等. 乳酸钠和乙酸钠作为碳源对生物脱氮的影响[J/OL]. 中国给水排水: 1-9[2023-10-17]. http://kns.cnki.net/kcms/detail/12.1073.TU.20230209.1615.002.html. [17] 闫建平. 内源反硝化过程N2O释放特性及影响因素研究 [D]. 西安: 西安建筑科技大学, 2017. [18] CHEN Y, GUO L, ZHANG J, et al. Interaction of short-chain fatty acids carbon source on denitrification[J]. Environmental Technology, 2017, 38(15): 1915-1925. doi: 10.1080/09593330.2016.1240714 [19] 薛一鸣, 李丽, 李皇, 等. 不同C/N比和碳源种类对养殖水体氨氮去除途径及氮源选择的影响[J]. 海洋湖沼通报, 2020(6): 93-98. -

DownLoad:

DownLoad: