-

2021年12月,生态环境部联合17个部门共同印发《“十四五”时期“无废城市”建设工作方案》[1],旨在通过开展“无废城市”建设,推动减污降碳协同增效,提高固体废物的综合利用率。常见大宗固废包括电解锰渣、赤泥、粉煤灰等。电解锰渣是碳酸锰矿或氧化锰矿经酸浸或还原浸出后产生的浸出渣,是电解锰生产过程中的主要污染物[2]。我国是世界上最大的电解锰渣生产国,近年来,随着电解金属锰行业快速发展,锰渣堆存量已突破1.6×108 t,且每年新增近1.0×107 t[3-4]。电解锰渣大量堆存,其可溶性Mn2+、NH4+-N和酸性渗滤液污染地下水,严重影响周边环境;赤泥是从铝土矿中提取氧化铝时产生的强碱性泥浆[5],每生产1 t氧化铝,约产生1~1.8 t赤泥[6]。我国赤泥以堆存处理为主,仅不到4%的赤泥被回收和再利用[5],其强碱性造成了土壤、地下水污染;粉煤灰是煤粉燃烧过后所产生的废渣,随着电力工业的发展,我国燃煤电厂的粉煤灰排放量逐年增加[7]。目前,全国粉煤灰堆存量超过3×109 t,因其密度小,颗粒细,露天堆放时在风力的作用下,表灰会随着大风飘散在空气中,影响空气质量,降尘则可造成河水浑浊河道堵塞,加重环境危害。因此为电解锰渣、赤泥、粉煤灰寻找一种合理的处理处置方法降低其环境污染是目前面临的重大挑战。

固化稳定化技术是一种简单、高效和低成本的技术,被广泛应用于固体废物的无害化处理,其基本原理是通过加入胶结材料、黏性剂和惰性材料等包裹、封装污染物,使污染物不易浸出[8]。目前,对于固体废物的固化稳定化处理多以添加药剂为主,但多数药剂的成本和运行费用均较高,不利于大规模的应用。可用于电解锰渣的固化稳定剂包括碱性材料、火山灰材料、磷酸盐和其他化学试剂[9]。赤泥是良好的碱性固体废物,韩雷等[10]利用赤泥将土壤pH值调节至偏碱性。粉煤灰是一种火山灰材料,其潜在活性高、矿物化学成分稳定性好、颗粒细、有害物质少,具有良好的胶凝效果[11]。伏程红等[12]利用矿渣、粉煤灰、外加剂和少量的熟料研制出一种高性能混凝土的粉煤灰基胶凝材料;李茂辉等[11]采用粉煤灰替代水泥作复合充填胶凝材料充填矿山。《2030年前碳达峰行动方案》[13]中强调要推动工业领域绿色低碳发展,鼓励建材企业使用粉煤灰、工业废渣、尾矿渣等作为原料或水泥混合材等,若将电解锰渣、赤泥、粉煤灰协同处理,达到固化稳定化固体废物中污染物的效果,有助于提升资源利用效率,同时为发展循环经济和减少碳排放提供了新思路。

研究采用锰渣、赤泥、粉煤灰协同处理,并加入少量生石灰增强无害化效果,采用正交实验和单因素优化实验,探讨锰渣、赤泥质量比,粉煤灰、生石灰不同掺量下锰渣中特征污染物Mn2+和NH4+-N浸出毒性的影响,以确定最佳处理配比,通过BCR提取、XRD和SEM分析协同固化机理,实现3种大宗固废的低成本无害化,以期为“无废城市”的建设提供参考。

-

1) 锰渣样品。取自中国西南某电解锰企业电解锰渣,参照《工业固体废物采样制样技术规范》 (HJ/T 20-1998) [14]进行采样,样品外观呈黄褐色块状,pH=6.59,含水率31.67%;经105 ℃烘箱烘干至恒重,研磨、过筛 (100目) 备用,主要成分如表1。

2) 赤泥样品。取自中国西南某铝业拜耳法赤泥,参照《工业固体废物采样制样技术规范》 (HJ/T 20-1998) [14]进行采样,样品外观呈褐红色糊状,pH=11.90,含水率33.84%;经自然风干、研磨、过筛 (100目) 备用,主要成分如表1,其中Na2O是衡量赤泥碱性强弱的重要指标[15],其通过碱性物质的溶解作用释放大量碱性离子,致使赤泥体系pH升高。

3) 粉煤灰。购自西南某材料有限公司,外观呈粉状,pH=8.59,主要成分见表1。

4) 生石灰。CaO质量分数为95%。

-

为研究锰渣、赤泥的质量比(A),生石灰占锰渣赤泥总体的质量分数(B)、粉煤灰占锰渣赤泥总体的质量分数(C)此3种因素对无害化效果的影响,采用3因素5水平L25( 53 ) 正交实验,将锰渣、赤泥与粉煤灰、生石灰按设计比例混合充分,控制水渣比为0.50,搅拌均匀置于室内自然条件反应3 d,每组实验设置3个平行。正交实验的影响因素及水平值见表2。以正交实验结果为基础,细化因素配比,进行单因素优化实验,以确定最佳无害化配比。

-

1) 浸出实验。按照《固体废物浸出毒性浸出方法 水平振荡法》 (HJ 557-2010) [16]对过筛干燥后固废样品和处理后产物进行浸出测定,与《污水综合排放标准》 (GB 8978-1996) [17]和《锰渣污染控制技术规范》 (HJ 1241-2022) [18]进行比较,以研究无害化效果。

2) BCR提取实验。按照RAURET [19]在1999年修正的BCR方案对处理后样品进行弱酸提取态、可还原态、可氧化态、残渣态四种形态分析,与原渣进行比较分析,以探究重金属污染物的化学形态及稳定性。

-

依据《固体废物 腐蚀性测定 玻璃电极法》 (GB/T 15555.12-1995) [20],使用pH计 (pHs-3C型,上海仪电科学仪器股份有限公司) 测定浸出液pH值;依据《固体废物 金属元素的测定 电感耦合等离子体质谱法》 (HJ 766-2015) [21],采用电感耦合等离子体发射光谱仪 (ICP-MS,7500型,美国Agilent公司) 测定液体中重金属质量浓度;依据《水质 氨氮的测定 纳氏试剂分光光度法》 (HJ 535-2009) [22],采用紫外分光光度计 (UV2550,岛津仪器(苏州)有限公司) 测定浸出液氨氮质量浓度;按照《危险废物鉴别 浸出毒性鉴别》 (GB 5085.3-2007) [23]中的附录 F《固体废物 氟离子、溴酸根、氯离子、亚硝酸根、氰酸根、溴离子、硝酸根、磷酸根、硫酸根的测定 离子色谱法》方法要求,采用离子色谱仪 (Dionex ICS-1500,美国戴安公司) 检测浸出液中氟离子的质量浓度;依据《波长色散X射线荧光光谱方法通则》(JY/T 0569-2020)[24],采用波长色散X射线荧光光谱仪 (XRF,1800型,日本岛津公司) 对固化前后渣进行化学成分分析;依据《多晶体X射线衍射方法通则》 (JY/T 0587-2020) [25],采用X射线衍射仪 (D8 Advance,德国BRUKER公司) 对固化前后渣进行矿物组分分析;依据《扫描电子显微镜分析方法通则》(JY/T 0584-2020)[26],采用扫描电子显微镜 (SEM,S4800型,日本日立公司) 和X射线光谱系统 (EDS,Σigma X-Max20,德国蔡司公司) 对固化前后渣的微观形貌和各相元素进行分析。

-

根据《一般固体废物分类与代码》 (GB/T 39198-2020) [27],锰渣、赤泥、粉煤灰均为一般固体废物,按照HJ 557-2010[16]的浸出方法测得3者中重金属Cr、Cu、Zn、As、Cd、Pb、Mn、Ni、Hg及锰渣中NH4+-N、赤泥中氟化物的浸出量,如表3所示。

由表3可知,电解锰渣样品中可溶性锰离子的浸出质量浓度超标严重,约为GB 8978-1996[17]三级标准的373倍,其他重金属离子质量浓度均低于GB 8978-1996[17]中规定的最高允许排放限值及三级标准限值,同时电解锰渣中氨氮质量浓度超过标准约42倍,根据浸出结果最终确定以Mn2+和NH4+-N为无害化处理的主要污染物,以处理前后的质量浓度变化来评价无害化效果。

-

正交实验设计与污染物浸出结果如表4所示。影响因素极差分析结果如表5所示,表中的K1,2,3,4,5(Mn2+)、K1,2,3,4,5(NH4+-N)分别表示由表4浸出结果计算得到的5种不同水平在A、B、C因素下的Mn2+、NH4+-N质量浓度平均值。表中R值为根据K值计算出Mn2+和NH4+-N的极差结果,R值大小代表A、B、C 3个因素对结果的影响幅度,可用来判断3因素对无害化渣中Mn2+固化稳定化和对氨氮去除效果的显著性,R值越大,显著性越高。

由表5 R值分析可知,3个因素的固锰、除氨效果主次关系均为A>B>C,因此锰渣、赤泥质量比对无害化固结体影响最大,在单因素优化实验中首先优化锰渣、赤泥质量比这一因素,其次优化生石灰添加质量分数这一因素,最后优化粉煤灰添加质量分数这一因素。根据K值大小分析可知,在正交实验下的固锰最优参数组合为锰渣、赤泥质量比为7∶3,生石灰添加锰渣赤泥总质量的4.00%,粉煤灰添加锰渣赤泥总质量的50.00%。除氨最优参数组合为锰渣、赤泥质量比为6∶4,生石灰添加锰渣赤泥总质量的4.00%,粉煤灰添加锰渣赤泥总质量的50.00%。由此确定在后续优化锰渣、赤泥质量比这一因素的同时,生石灰、粉煤灰占锰渣赤泥总体质量此2种因素分别选择4.00%和50.00%。得到优化后最佳锰渣、赤泥质量比之后,优化生石灰质量分数,此时锰渣、赤泥质量比选择优化后最佳值,粉煤灰质量分数选择50.00%。以此类推最后优化粉煤灰质量分数。

-

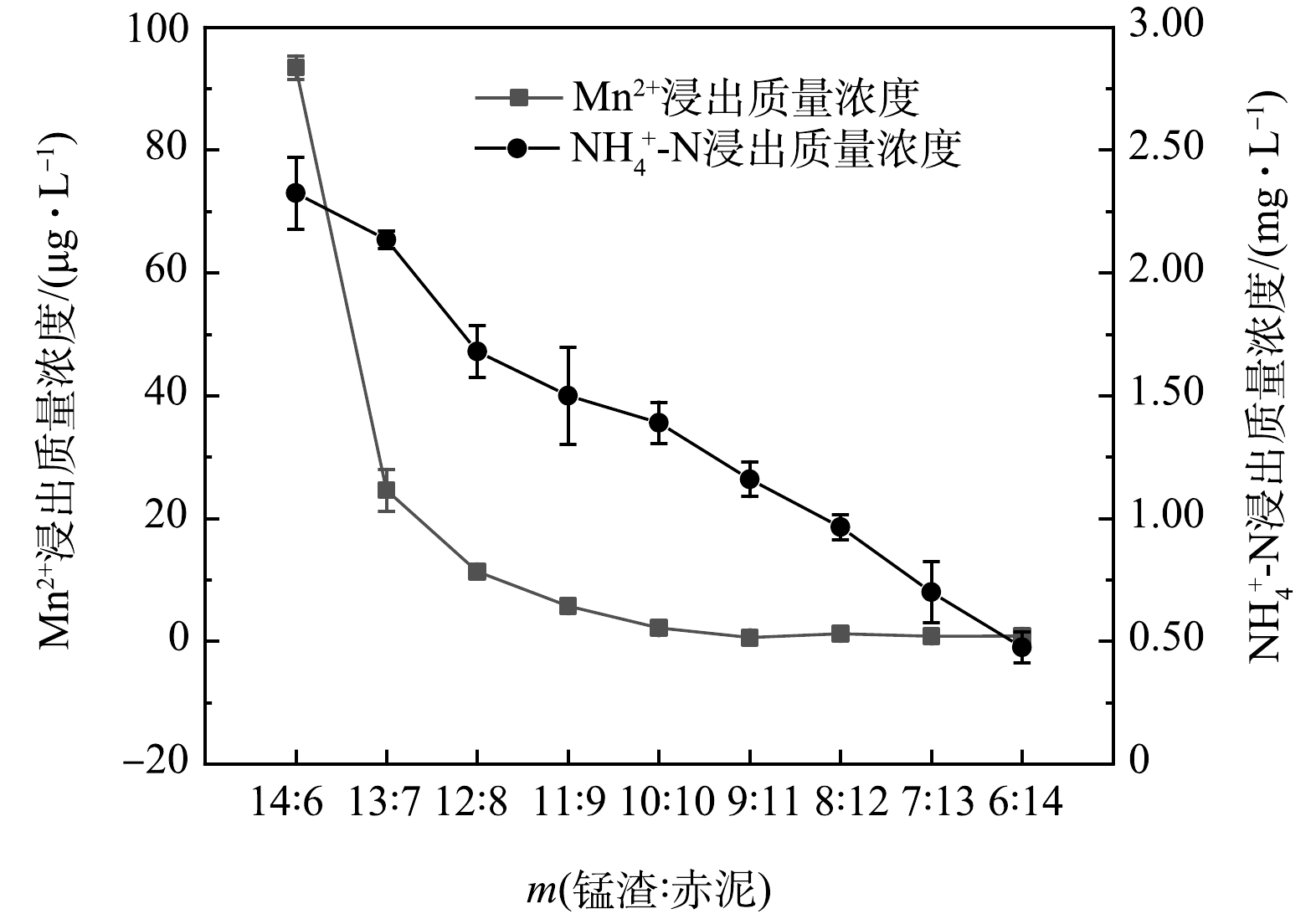

1) 锰渣、赤泥质量比对浸出毒性的影响。在生石灰占锰渣赤泥总体质量分数为4.00%,粉煤灰占50.00%,液固比0.50的条件下,细化锰渣、赤泥质量比,考察其对无害化固结体固锰除氨效果影响,结果如图1所示。

如图1所示,在实验配比范围内Mn2+和NH4+-N的浸出质量浓度均达到GB 8978-1996[17]一级标准 (锰≤2.00 mg·L−1、氨氮≤15.00 mg·L−1) 。随着赤泥用量的增加,Mn2+、NH4+-N的浸出质量浓度逐渐下降,当锰渣、赤泥质量比由14∶6降至13∶7时,Mn2+的浸出浓度显著下降,由93.47 μg·L−1降至24.63 μg·L−1,这主要因为赤泥中存在自由碱和结合碱2种形式。自由碱如NaOH、Na2CO3形成反应如式(1)~式(3),又称可溶性碱,是赤泥碱性的重要组成部分,可通过溶解作用向体系中引入碱性阴离子;结合碱如方解石 (CaCO3) 、水化石榴石 (Ca3Al2SiO4(OH)8) 等以矿物相形式赋存于赤泥中,也存在溶解平衡反应[28],生成OH−、CO32−,主要反应如式(4)~式(5)。这些阴离子的引入使得Mn2+生成Mn(OH)2和MnCO3沉淀[29],NH4+-N在碱性环境下转化为NH3,主要反应如式(6)~式(8)。

当锰渣、赤泥质量比继续下降,Mn2+的浸出质量浓度趋于平稳,说明反应基本完全,Mn2+的浸出质量浓度满足HJ 1241-2022[18]中锰渣处理产物对于可浸出重金属的规定限值1.00 mg·L−1要求。当锰渣、赤泥质量比为 8∶12时,NH4+-N质量浓度降至0.97 mg·L−1,达到HJ 1241-2022[18]中锰渣处理产物氨氮质量浓度小于1.00 mg·L−1的要求,此时浸出液pH为10.00,固化过程中体系pH值得到有效降低,减小了赤泥强碱性的危害。继续提高赤泥的加入量,NH4+-N的浸出质量浓度逐渐下降,这与赤泥中更多的OH−被引入体系中有关,但固结体的pH也持续升高,综合考虑,选取锰渣赤泥质量比为8∶12。

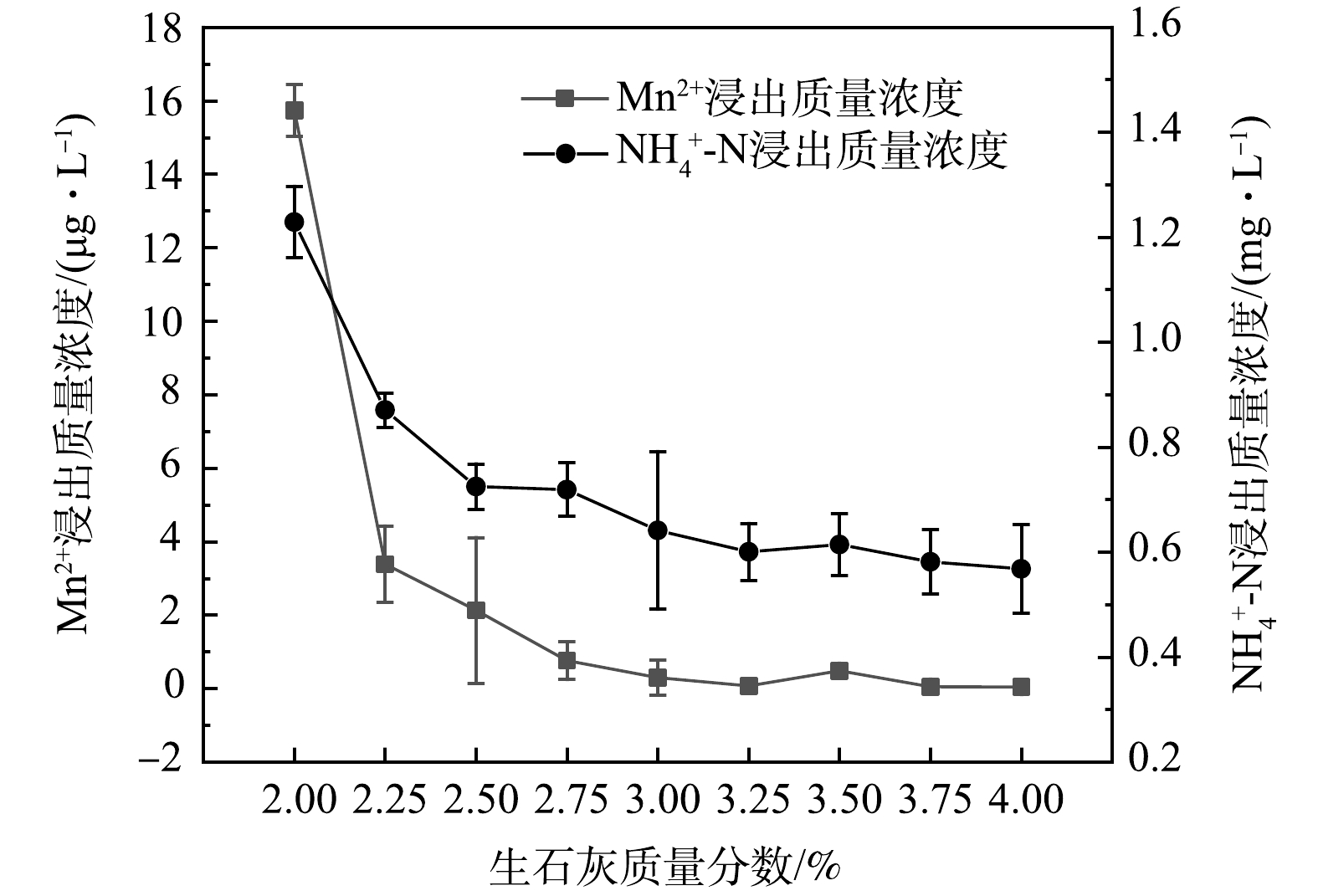

2) 生石灰质量分数对浸出毒性的影响。在锰渣赤泥质量比为8∶12,粉煤灰占锰渣赤泥总体质量的50.00%,液固比0.50的条件下,细化生石灰占锰渣赤泥总体的质量分数,考察其对无害化固结体固锰除氨效果的影响,结果如图2所示。

由图2可以看出,随生石灰添加量逐渐增加,Mn2+和NH4+-N的浸出质量浓度逐渐下降。在实验配比范围内Mn2+和NH4+-N的浸出质量浓度均达到GB 8978-1996[17]一级标准。当生石灰占比由2.00%增加至2.25%时,Mn2+的浸出质量浓度显著下降,由15.75 μg·L−1降至3.39 μg·L−1,这是由于CaO易溶解,生成碱性水化合物,反应如式(9),研究表明生石灰的水化产物具有比表面积大、晶粒小、微孔道多等特点,对Mn2+有较强的吸附和包裹作用。同时,反应形成了良好的碱性环境,将Mn2+固定在沉淀中,NH4+-N转化为游离NH3[8],这也是生石灰固锰除氨的主要方式,反应同式(6)、式(8)。Mn(OH)2可被氧气氧化成更稳定的不溶性MnO2,使Mn2+固化效果更佳[30],主要反应如式(10)~式(11)。

当锰渣、赤泥的质量比继续下降,反应基本完全,Mn2+的浸出质量浓度趋于平稳,Mn2+的浸出质量浓度满足HJ 1241-2022[18]中锰渣处理产物对于可浸出重金属的规定限值1.00 mg·L−1要求。当生石灰质量分数由2.00%增加至2.50%时,NH4+-N浸出质量浓度持续显著下降,由1.23 mg·L−1降至0.73 mg·L−1,当生石灰占比在2.25%时,NH4+-N浸出质量浓度为0.87 mg·L−1,达到HJ 1241-2022[18]锰渣处理产物NH4+-N质量浓度小于1.00 mg·L−1的要求,此时pH为9.27。SHU等[31]研究表明,当pH值从8.00增加到10.00时,电解锰渣中的Mn2+主要通过氢氧化物沉淀去除,NH4+-N以氨气逸出,与本实验结果相近。继续增加生石灰,Ca(OH)2持续增加将导致体系pH过高,考虑生石灰用量成本与体系pH值,选择生石灰质量分数为2.25%,固锰除氨效果满足标准。

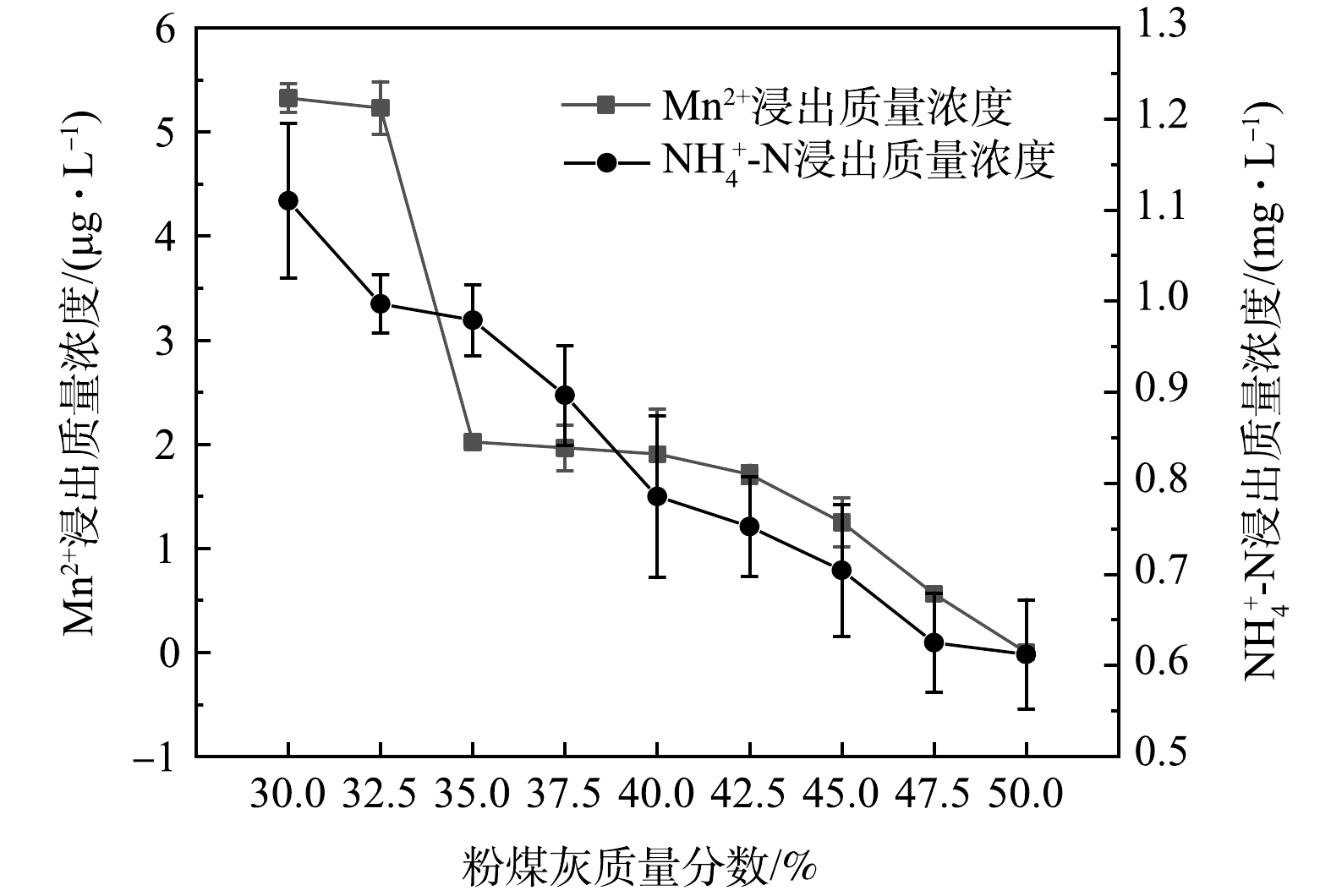

3) 粉煤灰质量分数对浸出毒性的影响。在锰渣、赤泥质量比为8∶12,生石灰占锰渣赤泥总体质量的2.25%,液固比0.50的条件下,细化粉煤灰占锰渣赤泥总体的质量分数,考察其对无害化固结体固锰除氨效果影响,结果如图3所示。

由图3可以看出,随粉煤灰占比逐渐下降,Mn2+和NH4+-N的浸出质量浓度逐渐下降,当粉煤灰占比由32.50%增加至35.00%时,Mn2+的浸出质量浓度显著下降,由5.23 μg·L−1降至2.02 μg·L−1。ZHANG等[32]研究证明赤泥中不存在的反应性二氧化硅,李坦平等[33]研究表明经105 ℃烘干的电解锰渣几乎没有水化活性和胶凝性。而大量研究表明粉煤灰中的硅、氧化物具有潜在的火山灰活性,可通过赤泥和生石灰中的碱和锰渣中的硫酸盐激发而产生火山灰反应,生成水化硅酸钙(C-S-H)凝胶类物质和水化硫铝酸钙(Aft)类矿物质[34-36],主要反应如式(12)~式(13)。

在凝胶形成过程中,会出现同晶转换作用,系统中的锰离子能与其晶格中的Ca、Al、Si等离子发生置换反应,从而晶格固定化进入晶体结构,以更加稳定的形式存在[37],这也是固化后,Mn2+的浸出量降低的原因之一。当粉煤灰比例继续增加,Mn2+的浸出质量浓度稳定在1.00 μg·L−1左右,Mn2+的浸出质量浓度满足HJ 1241-2022[18]中锰渣处理产物对于可浸出重金属的规定限值1.00 mg·L−1要求。当粉煤灰占比在32.50%时,NH4+-N浸出质量浓度降至1.00 mg·L−1以下,达到HJ 1241-2022锰渣处理产物氨氮质量浓度要求,这除了铝、硅凝胶的凝聚作用,同时碱性环境下还可以使粉煤灰表面微孔内变得粗糙,比表面积增加,打开粉煤灰封闭的孔道,增加孔隙率和吸附效果[38]。此时浸出液pH为8.86,满足HJ 1241-2022[18]中pH值6~9的要求。

-

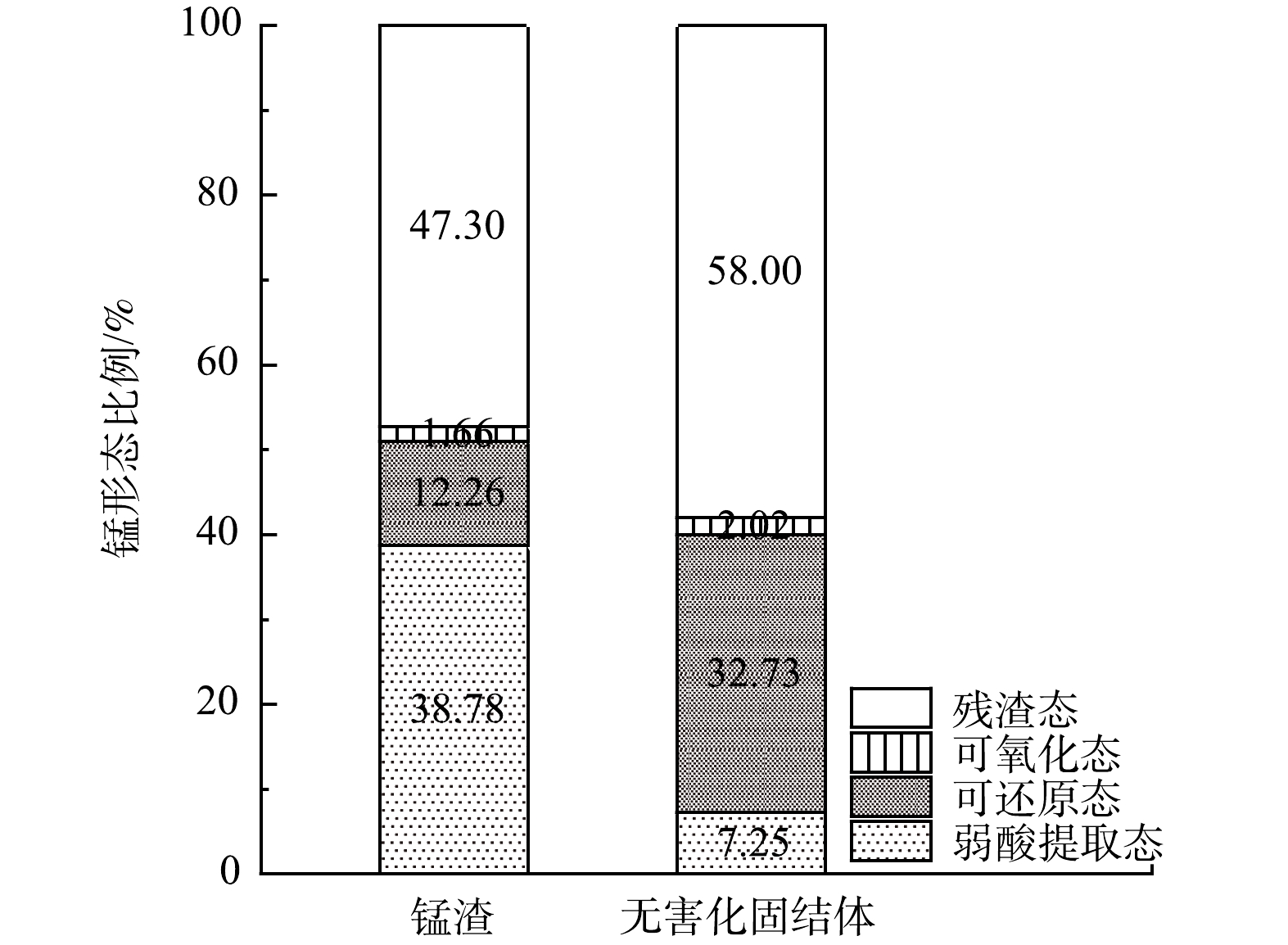

1) 锰化学形态分析。锰渣原样和无害化处理后渣中锰的化学形态占比如图4所示,JAMALI等[39]对重金属潜在风险的评价方法如式(14)。

式中:Cf为某重金属潜在溶出风险。重金属溶出风险分为4级:Cf ≤1.00,表示无溶出风险;1.00<Cf ≤ 2.00,表示溶出风险低;2.00<Cf ≤ 3.00,表示溶出风险中等;Cf > 3.00,表示溶出风险高。

原渣中弱酸提取态和残渣态占比较多,Cf值为1.11,有较低的溶出风险。无害化处理后渣中弱酸提取态大量降低,与原渣相比降低26.53%,降低的弱酸提取态锰通过无害化处理后转化为可还原态和残渣态,2者分别增加25.47%和10.70%,即大量可溶态锰离子转化为锰氧化物和部分残渣态锰,这与浸出毒性分析结果一致。无害化渣Cf值为0.72,无溶出风险,可知本研究中的无害化处理具有较好的重金属固化能力。

2) X射线衍射分析。图5为锰渣、赤泥、粉煤灰原样及最佳无害化处理后固结体的X射线衍射图。如图所示电解锰渣主要组分包括石英(SiO2)、烧石膏(CaSO4·0.5H2O),石膏(CaSO4·2H2O)等矿物,少量锰在储存过程中主要以硫酸锰(MnSO4·H2O)的形式存在,这与SHU等[40]的研究结果一致。赤泥的主要矿物组分包括三水铝石(Al(OH)3)、硬水铝石(AlO(OH))、赤铁矿(Fe2O3)、水化石榴石(Ca3Al2SiO4(OH)8)等。粉煤灰XRD图中的尖锐峰较少,说明存在少量结晶相,包括石英 (SiO2) 、莫来石Al(Al1.272Si0.728O4.864)2种主要矿物,在20°~45°(2θ)出现无定形峰,表明其中存在大量非晶相,根据XRF分析 (表1) 可知包含大量非晶相二氧化硅和氧化铝,这些非晶相具有反应性,是参与水化反应的主要物质[30]。

处理后无害化渣中主要相包括三水铝石(Al(OH)3)、莫来石Al(Al1.272Si0.728O4.864)、石膏(CaSO4·2H2O)、赤铁矿(Fe2O3)、水化石榴石(Ca3Al2SiO4(OH)8)等,大部分为来自母体材料 (锰渣、赤泥、粉煤灰) 的晶相的尖锐峰,这也证实了大部分晶相不参与反应,而作为非活性填料存在于体系中[31]。在7.32°(2θ)位置,锰渣原样中的MnSO4·H2O经过无害化处理后形成水硅锰钙石(Ca2Mn2Si4O11(OH)4·2H2O)稳定晶体形式存在,增加了锰的固化效果,其中赤泥、生石灰提供了无定形的Ca、粉煤灰主要提供了Si。图中大量弱无定形峰,认为是水化产物的特征峰,主要为水化硅酸钙(C-S-H)凝胶类物质和水化硫铝酸钙(AFt)类物质[41-42],根据锰渣、赤泥、粉煤灰原样XRD图推断参与反应的有锰渣中不稳定的CaSO4·0.5H2O、赤泥中的Al(OH)3、以及粉煤灰中反应性的硅、铝氧化物。若增加水化龄期则水化反应更加完全,无害化固结体的力学强度增加,更有利于复合材料的资源化利用与处置[12]。

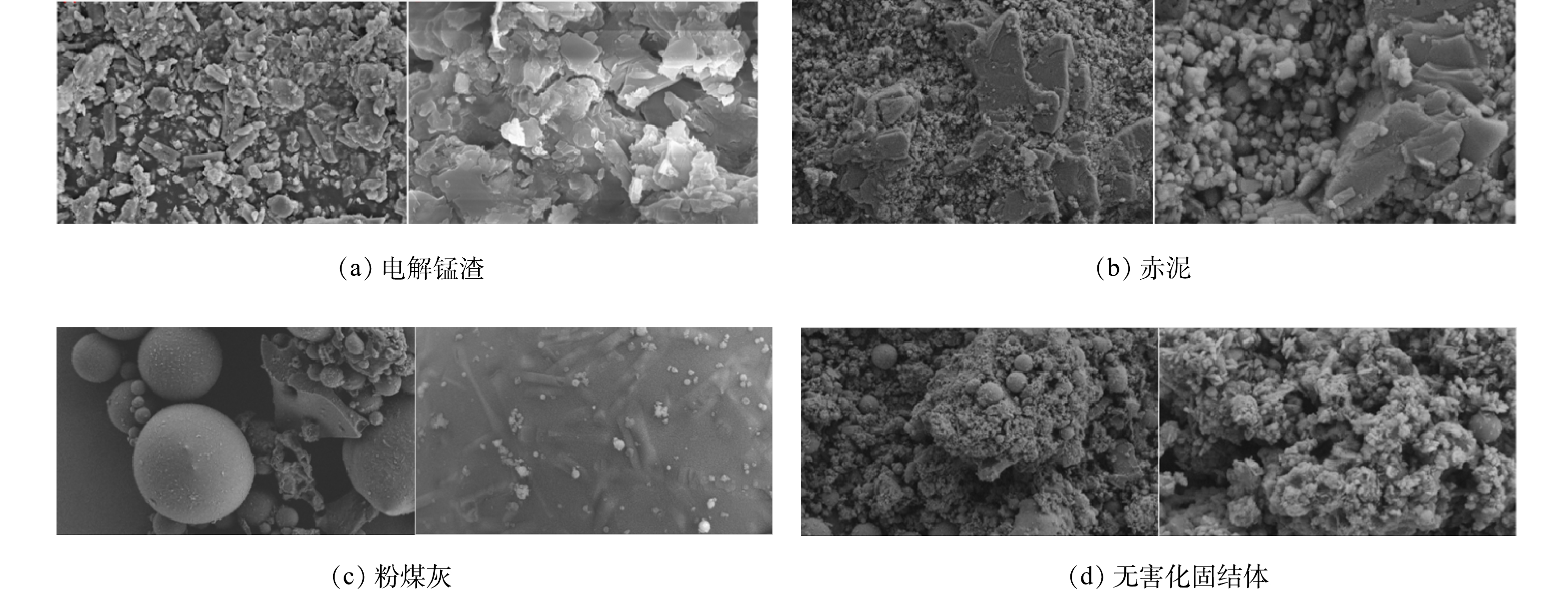

3) 扫描电镜分析。电解锰渣、赤泥、粉煤灰和无害化固结体的SEM图谱如图6所示,由图可知电解锰渣微观结构较为疏松,晶体颗粒主要呈柱状和块状,结合XRD图,块状晶体颗粒为石膏,大量存在的柱状晶体颗粒为石英,为锰渣中的主要矿物成分之一。赤泥结构松散,表面较为粗糙,细小颗粒及尺寸不等的块状晶体分布其中,结合XRD分析可知大量分布的细鳞状小颗粒为三水铝石,板状、薄片状颗粒为赤铁矿,菱形颗粒为铝硅酸盐。粉煤灰由光滑的玻璃体表面包含着少量针状或棒状生长的晶体,同时还黏附有少量的玻璃体小球组成,球状玻璃体为是由于SiO2、Al2O3、CaO等碱性组分在高温下形成了共熔体,急速冷却后形成了球状玻璃体、针状或棒状物质为莫来石晶体[43]。

无害化固结体呈多孔絮凝状团聚在一起,交叉形成网状结构,其中包含较大量的球状、柱状和絮状颗粒,与原材料相比,固结体的结构更紧密,说明联系在一起的絮状、纤维状水化产物在未反应的粒子表面覆盖着一层纤维凝胶,使原来分散的颗粒连接在一起。更致密的结构转变提高了固结体稳定性,意味着可以作为胶凝材料进行后续研究与利用[44]。

-

1) 增大锰渣、赤泥的质量比,添加粉煤灰、生石灰可有效固化体系中的锰离子,并去除氨氮,其中锰渣、赤泥质量比是影响固锰除氨的主要因素。

2) 对于无害化固结体中锰渣、赤泥的质量比与生石灰、粉煤灰质量分数进行优化,当锰渣、赤泥、生石灰、粉煤灰分别约占无害化固结体总质量的30%、44%、2%、24%时,固锰除氨效果达到最佳,浸出液pH为8.86,赤泥的高碱性也有效降低。

3) 根据固结体的浸出毒性、样品表征和BCR提取分析结果,增加赤泥、生石灰的比例可增加体系碱度,促进可溶性锰离子向锰沉淀和锰氧化物转化,氨氮生成氨气去除。粉煤灰在碱激发作用下胶凝效果增加,包裹和吸附作用增强,使固结体结构更加紧密,有效固化污染物,多种固废协同处理发挥作用,对其无害化、减量化均有重要意义。

多种固废协同处理电解锰渣固锰除氨的最优配比及效果分析

Optimal ratio and effect analysis of solidified manganese and ammonia removal from electrolytic manganese residue treated with various solid wastes

-

摘要: 为降低电解锰渣中Mn2+和NH4+-N的污染,实现多种固体废物减量化处理,采用锰渣、赤泥、粉煤灰3种大宗固废协同处理,并加入少量生石灰,制备无害化固结体,利用水浸法评估无害化效果,并通过BCR提取、XRD和SEM对最佳处理固结体固锰除氨机理进行分析。结果表明,通过正交实验和单因素优化实验,当固结体中锰渣、赤泥、粉煤灰、生石灰的质量分数分别为30%、44%、24%、2%时,浸出液中可溶性Mn2+质量浓度降至5.23 μg·L−1,固化率达99.99%;NH4+-N质量浓度降至0.70 mg·L−1,去除率达到99.93%,pH=8.86,能够满足《污水综合排放标准》 (GB 8978-1996) 最高允许排放浓度和一级标准限值;同时浸出液中Mn2+、NH4+-N的质量浓度均满足《锰渣污染控制技术规范》 (HJ 1241-2022) 中锰渣利用污染控制要求,可以作为替代原料用于生产除水泥之外的其它建筑材料产品。赤泥、生石灰为处理体系提供碱度,粉煤灰增加胶凝作用,使得无害化处理效果良好。本研究结果可为大宗固废协同无害化、减量化处理提供参考。Abstract: In order to reduce the pollution of Mn2+ and NH4+-N in electrolytic manganese slag and achieve a variety of solid waste reduction treatment, three kinds of bulk solid wastes, including manganese slag, red mud and coal fly ash, were treated collaboratively, and a small amount of quick lime was added to prepare harmless consolidated body. The harmless effect was evaluated by water leaching method. The best treated consolidation was analyzed by BCR extraction, XRD and SEM. The results showed that, through orthogonal experiment and single factor optimization experiment, when the mass fraction of manganese slag, red mud, coal fly ash and quick lime in the consolidated body was 30%, 44%, 24% and 2% of the total mass of harmless consolidated body, respectively, the soluble Mn2+ concentration in the leaching solution decreased to 5.23 μg·L−1, and the curing rate reached 99.99%. NH4+-N concentration decreased to 0.70 mg·L−1, the removal rate reached 99.93%, pH=8.86, which could met the "Comprehensive Sewage discharge Standard" (GB 8978-1996) the maximum allowable discharge concentration and the first-level standard limit. At the same time, the mass concentrations of Mn2+ and NH4+-N in the leaching solution all met the requirements of manganese slag utilization pollution control in “Technical Specification for Manganese Slag Pollution Control” (HJ 1241-2022), and can be used as alternative raw materials for the production of other building materials except cement. Red mud and quick lime provided alkalinity for the treatment system, and coal fly ash increases the gelling effect, making the harmless treatment effect good. The results of this study can provide a reference for cooperative harmless stabilization treatment of bulk solid waste.

-

Key words:

- electrolytic manganese slag /

- red mud /

- coal fly ash /

- harmless treatment

-

废气中的挥发性有机物(VOCs)是PM2.5和O3的主要前驱体,许多VOCs对人体感官有刺激作用且具有一定的毒性,有些甚至会产生致癌、致畸、致突变的 “三致”效应,对人体健康和生态环境产生极大的危害[1-3]。催化燃烧技术是环保部认定的工业VOCs废气高效净化技术之一,VOCs在200~500 ℃的催化剂表面无焰氧化而被彻底矿化成二氧化碳和水,具有净化效率高和二次污染小的优点[4-5]。催化燃烧装置多采用电加热来使废气升温,但其存在能耗大、加热缓慢与升温缓慢等问题。

微波加热具有选择性,仅对吸波型催化剂快速加热且能耗低;微波辐照下,低温VOCs废气在高温催化剂表面进行氧化反应,同时微波的“热点效应”及偶极极化作用也有利于VOCs的燃烧降解[6-7]。因此,微波加热可代替电加热应用于VOCs的催化燃烧[8]。微波催化燃烧技术的核心之一是高性能催化剂的研制。张婷婷等[9]和BO等[10]已经证实,CuMnCeOx活性组分显著增强了催化剂的吸波能力,并具有优秀的VOCs催化活性。目前,蜂窝状堇青石载体广泛应用于石油、化工、涂料涂装和印刷包装等工业有机废气的净化,但堇青石载体的比表面积太小(<1 m2·g−1),从而对催化剂的活性与稳定性造成不利影响[11]。田建民等[12]通过实验证实,草酸酸蚀可以显著增加堇青石的比表面积且保证较强的机械强度;白佳海等[13-14]也证实,硝酸酸蚀可以显著增加堇青石的气孔数量。除了酸蚀,王学海等[15]的研究表明,碱处理对蜂窝状堇青石表面形貌影响很大,可以在一定程度上使其比表面积提高。然而,目前将碱蚀改性载体应用于工业VOCs废气催化燃烧治理的报道还不多见。

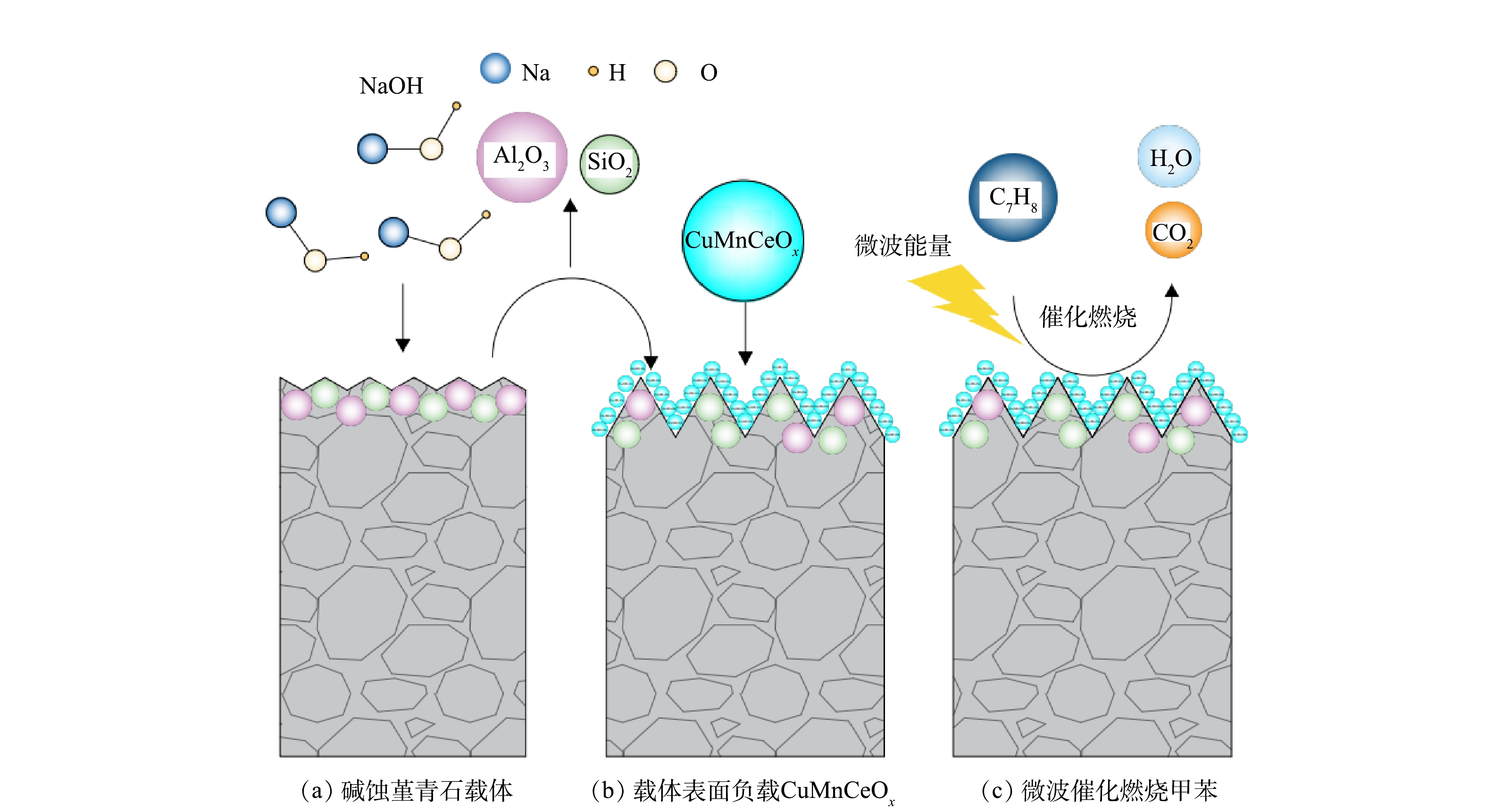

综上所述,本研究采用NaOH溶液对蜂窝状堇青石载体进行碱蚀,以期增加其比表面积,以CuMnCeOx为活性组分,采用等体积浸渍法制备CuMnCeOx/碱蚀堇青石催化剂;以典型VOCs甲苯为目标污染物,在微波催化燃烧工艺中考察碱蚀前后催化剂的活性及稳定性,并对催化剂进行相关的表征测试。本研究可为高性能催化剂的制备及其应用于工业VOCs废气催化燃烧提供参考。

1. 材料与方法

1.1 材料与试剂

蜂窝状堇青石(主要成分Mg2Al4Si5O18),为长150 mm,宽150 mm,高150 mm的正方体;硝酸铜水合物(Cu(NO3)2·3H2O)、硝酸铈(III)六水合物(Ce(NO3)3·6H2O)、硝酸锰(50% Mn(NO3)2)、NaOH、Ca(OH)2、甲苯(C7H8)和硅溶胶均为分析纯。

1.2 催化剂制备与表征

将整体式堇青石载体分割为直径28 mm、长150 mm的圆柱体,使用超声清洗仪清洗载体表面浮灰,然后将其浸没于2.5 mol·L−1的NaOH溶液中,90 ℃油浴加热16 h,取出后水洗至中性并在90 ℃下过夜烘干。以Cu∶Mn∶Ce=3∶3∶1的质量比称取一定量的Cu(NO3)2·3H2O、Ce(NO3)3·6H2O和50%Mn(NO3)2试剂,加入一定量硅溶胶,配制活性组分浸渍液,将碱蚀后的堇青石载体置于浸渍液中,超声振荡并连续翻转,以便于载体将浸渍液完全吸收,过夜烘干后,于450 ℃下焙烧5 h,自然冷却后即可完成CuMnCeOx/碱蚀堇青石催化剂的制备[16]。在相同工艺条件下,采用未碱蚀堇青石制备CuMnCeOx /堇青石催化剂。

本研究采用JSM-6510LV扫描电子显微镜(SEM,日本电子株式会社)观察催化剂表面形貌、活性颗粒大小与分布;使用V-sorb2800比表面积测试仪(BET,北京金埃普科技有限公司)测定催化剂的比表面积与孔体积;通过D/MAX-2400 X射线衍射仪(XRD,日本理学株式会社)测试催化剂晶体结构。

1.3 实验方法

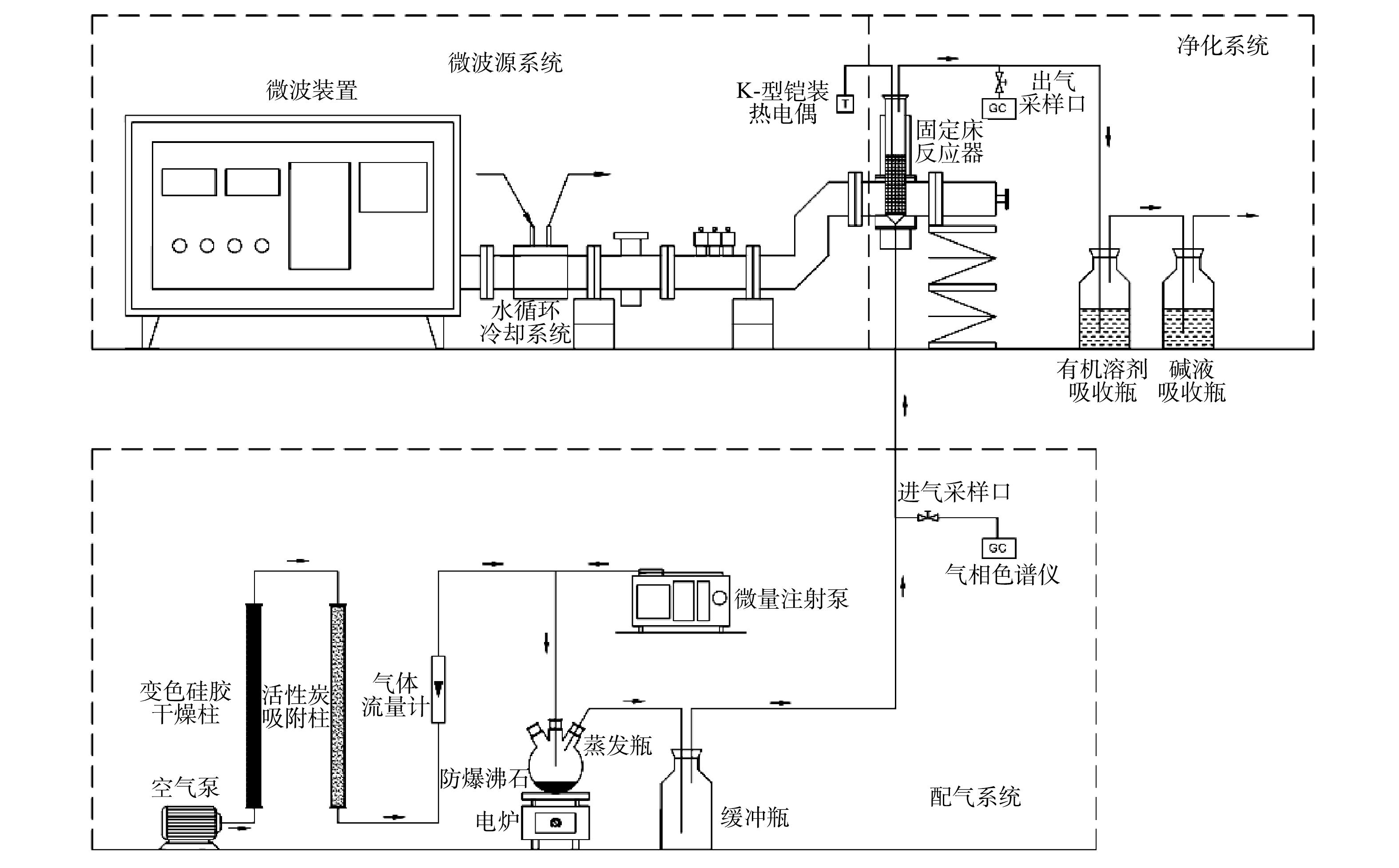

实验装置包括配气系统、微波源系统、净化系统3部分(图1)。由空气泵将空气送入配气系统后,通过变色硅胶将水分去除,再通过活性炭柱将有机污染物质去除。液态甲苯被注射泵推入蒸发瓶中,汽化后,随空气一起进入缓冲瓶,经充分混合后进入净化系统,进入净化系统前对甲苯的初始浓度进行取样检测;微波源系统发射微波对催化剂床层进行加热,气态甲苯在高温的催化剂表面被氧化降解,同时在出气口处对尾气进行采集并分析甲苯的浓度变化;净化系统配备有机溶剂吸收瓶和碱液吸收瓶,依次对燃烧尾气进行吸收净化后排空[17]。

实验中,首先测试了微波场中碱蚀前后催化剂的吸波性能,随后在给定参数条件下考察了催化剂微波催化燃烧甲苯的活性与稳定性,分析碱蚀对催化剂催化燃烧甲苯效率的影响,并对载体碱蚀及微波催化燃烧甲苯的机理进行了推测;在SEM、BET、XRD表征基础上,分析碱蚀对催化剂表面形貌、活性颗粒分布及活性组分晶相等的影响,以期从催化剂结构的变化解释其活性变化的原因。

1.4 分析方法

载体吸水率与失重率的测量,方法见式(1)和式(2)。

η水=(m1−m)m×100% (1) ηw=(m−m2)m×100% (2) 式中:η水为吸水率;ηw为失重率;m为堇青石质量;m1为吸水后堇青石质量;m2为碱蚀后堇青石质量。

本研究使用配备火焰离子检测器(FID)的Agilent-6890N气相色谱仪对甲苯进行定量分析,检测条件:载气为氮气,进样量300 μL,进样口采用EPC分流模式,分流比为50∶1。加热器温度设定值190 ℃,检测器设置温度300 ℃,柱箱初始温度100 ℃,以20 ℃·min−1的速率升温至180 ℃后保持3 min,每个样品的检测时间为7 min。

2. 结果与讨论

2.1 催化剂表征

2.1.1 SEM与TEM

分别对碱蚀前后的堇青石载体以及CuMnCeOx/堇青石、CuMnCeOx/碱蚀堇青石催化剂进行了SEM表征,结果见图2。由图2 (a) 可以看出,未经处理的堇青石表面呈层状结构且较为平整,缝隙和微孔可见,但孔隙尺寸较小且数量少。这与蜂窝载体材料的制备工艺有关。经过NaOH刻蚀后的堇青石表面形成大量孔洞 (图2 (b)),这有利于活性组分在其表面更加分散地附着。图2 (c) 为CuMnCeOx/堇青石催化剂表面形貌,活性组分以较大的颗粒密集地分布在载体表面,其平均粒径为5.5 μm。CuMnCeOx/碱蚀堇青石催化剂 (图2(d)) 表面出现丰富的网状结构且存在大量孔隙,活性颗粒更均匀地分散在孔道表面且其平均粒径小于0.5 μm,从而可有效减缓其在高温反应下的烧结;同时,丰富的网状孔隙结构也更有利于污染物的吸附,可增大VOCs与催化剂的接触反应时间,从而提高VOCs在催化剂表面的传质及反应效率[18-19]。

图3为碱蚀前后堇青石载体的TEM表征结果。由图3(a)可看出,原始载体表面平整且密实;经碱蚀后,堇青石载体表面出现凹槽(图3(b)),Si、Al元素的溶出使其表面粗糙度增加,从而有利于催化剂活性组分的吸附与分散。

2.1.2 BET

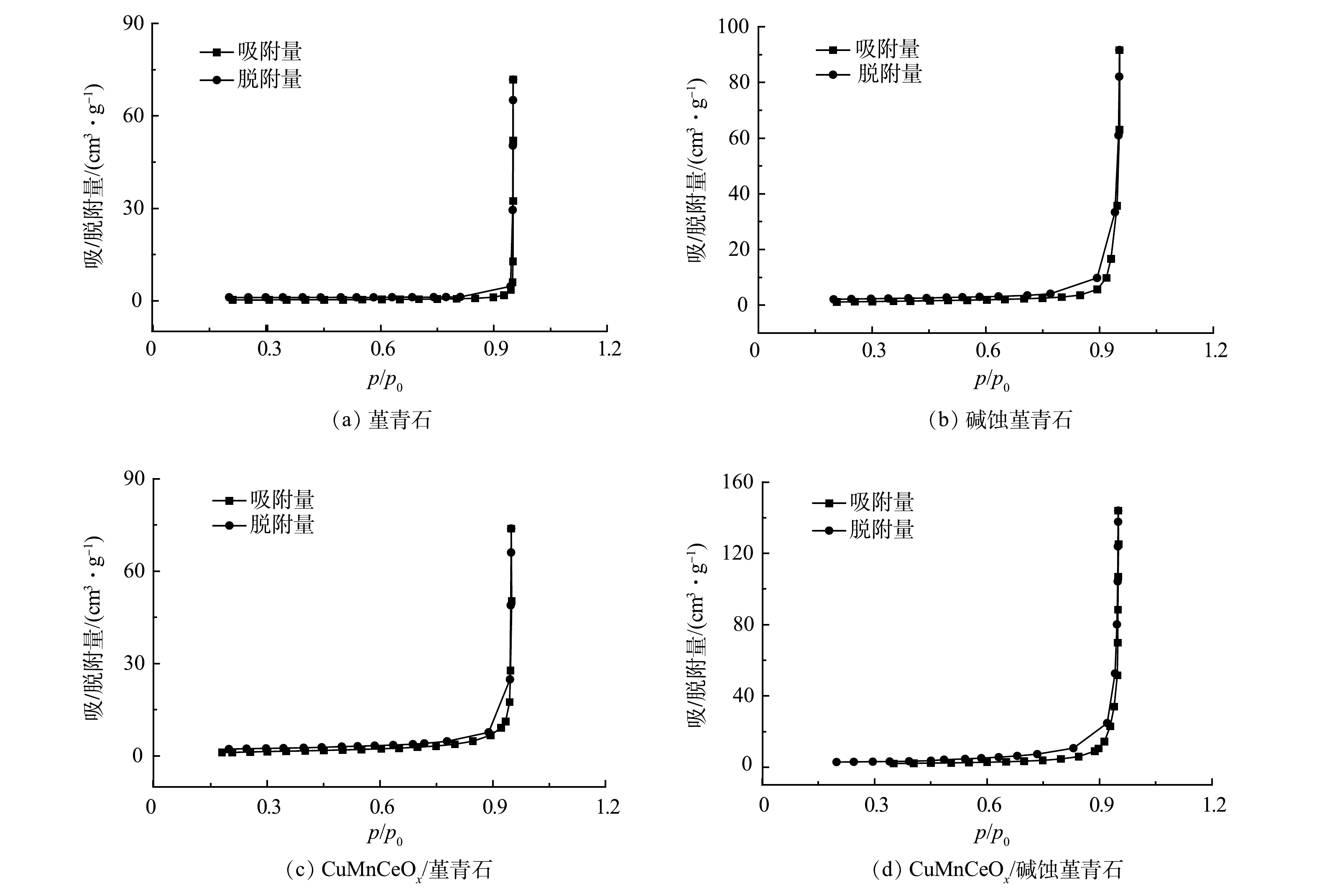

为分析碱蚀对催化剂结构的改变,分别对2种载体以及2种催化剂的比表面积、孔容和平均孔径进行了BET测试,结果如表1所示。一般而言,较大比表面积的催化剂会具有较高的吸附能力和催化活性[20]。由表1可看出,堇青石载体的比表面积很小,只有0.78 m2·g−1,显示其吸附能力极弱;经2.5 mol·L−1 NaOH碱蚀处理后,载体的比表面积增大至4.05 m2·g−1。比表面积的增大与碱液处理后堇青石中Al2O3、SiO2等氧化物被溶出有关,碱蚀形成了更多的介孔结构[21-22]。由于活性组分中Ce和Mn的氧化物本身具有较大的比表面积,因此,在负载活性组分后,2种催化剂的比表面积均有不同程度的增加;另外,催化剂在焙烧制备时其残留杂质的燃烧逸散也可增大其比表面积[23]。虽然活性颗粒以填充或镶嵌的方式均匀分布在碱蚀堇青石载体表面丰富的孔道中,但CuMnCeOx/碱蚀催化剂仍保持较大的平均孔径(>30 nm),这使得动力学尺寸为0.6 nm左右的甲苯分子可以轻易地进入催化剂孔道内,并充分地与孔道表面的活性颗粒接触进行催化燃烧反应[24]。由图4可看出,相较于未碱蚀堇青石,碱蚀后堇青石载体的吸附量有明显的提升;同时,CuMnCeOx/碱蚀堇青石催化剂的吸附量也明显高于CuMnCeOx/堇青石催化剂。CuMnCeOx/碱蚀堇青石催化剂的吸附脱附等温线属于第Ⅲ类等温曲线,出现H3型滞后环,这证实了碱蚀后催化剂中丰富的介孔结构。

表 1 载体与催化剂比表面积和孔结构参数Table 1. Variation of specific surface area and pore parameters of carriers and catalysts催化剂 BET比表面积/(m2·g−1) 孔容/(cm3·g−1) 平均孔径/nm 吸水率/% 失重率/% 堇青石载体 0.78 0.11 40.87 25.3 − 碱蚀堇青石载体 4.05 0.14 33.50 32.9 12.7 CuMnCeOx/碱蚀堇青石 6.26 0.22 33.95 − − CuMnCeOx/堇青石 4.37 0.11 35.03 − − 2.1.3 XRD

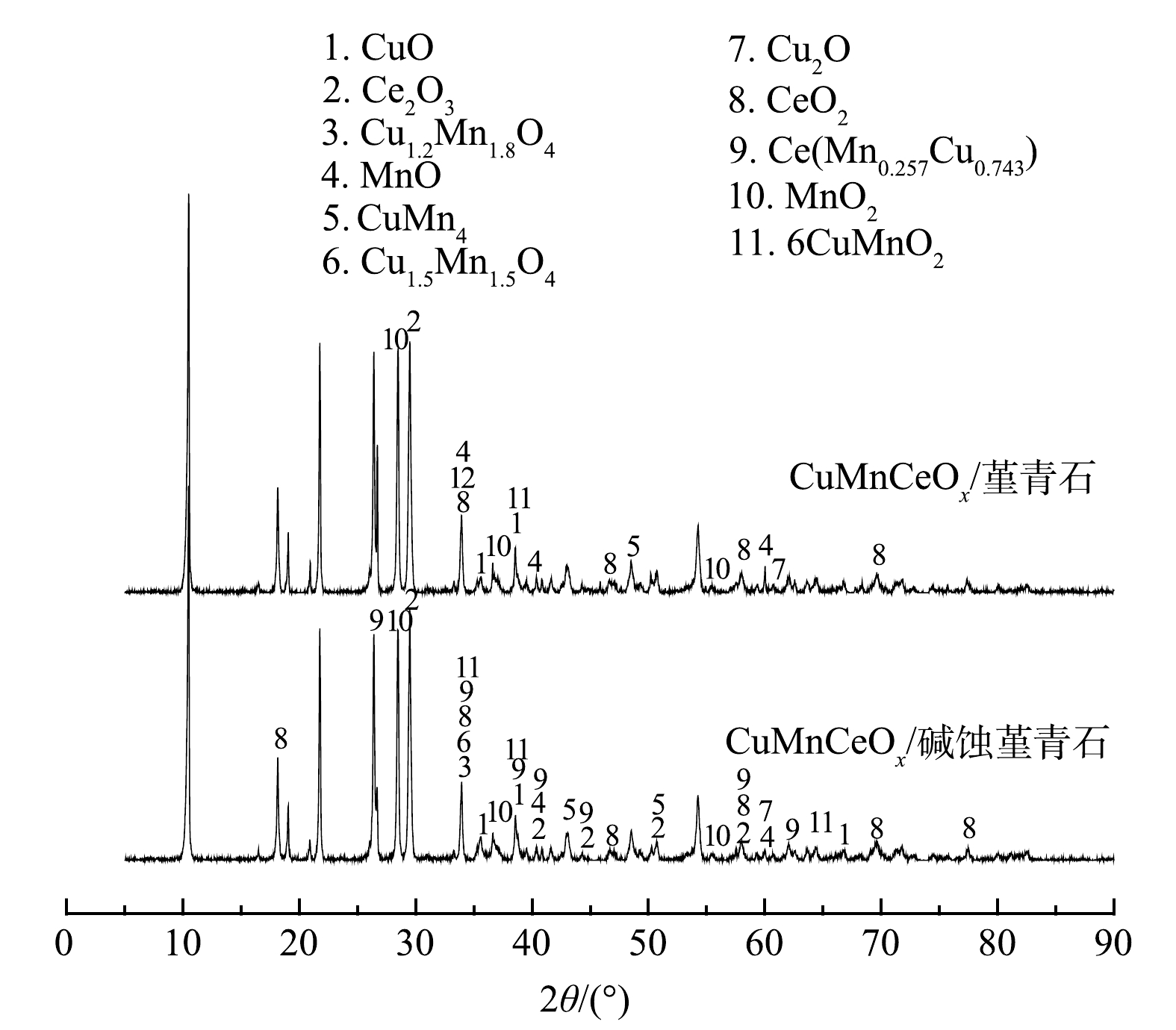

由图5可看出,催化剂表面存在大量铜锰铈的单金属氧化物、复合金属氧化物、复合金属固溶晶体及尖晶石类活性物质。2种催化剂的活性组分晶体特征峰大体一致,活性物质如CuO、Ce2O3、MnO、CuMn4、Cu1.2Mn1.8O4、Cu1.5Mn1.5O4和Ce(Mn0.257Cu0.743)6等晶体特征峰被检测出,这些活性组分晶体在VOCs降解中起到了关键的催化作用,而且晶体数量越多,催化剂活性就会越强[25]。碱蚀处理后,由于活性颗粒尺寸更小,因而其在载体表面上分布更均匀,催化剂表面活性物质晶体种类因而有所增多,生成了丰富的Mn-Ce固溶体和铜锰尖晶石,而Mn-Ce固溶体具有比单一氧化物(MnO2、CeO2) 更优秀的催化活性[26-27]。同时,Cu1.5Mn1.5O4尖晶石的存在,可以产生更丰富的活性氧物种,从而加强氧的传输效率,保证了催化剂较高的活性[28]。

2.2 催化剂活性实验

2.2.1 吸波性能测试

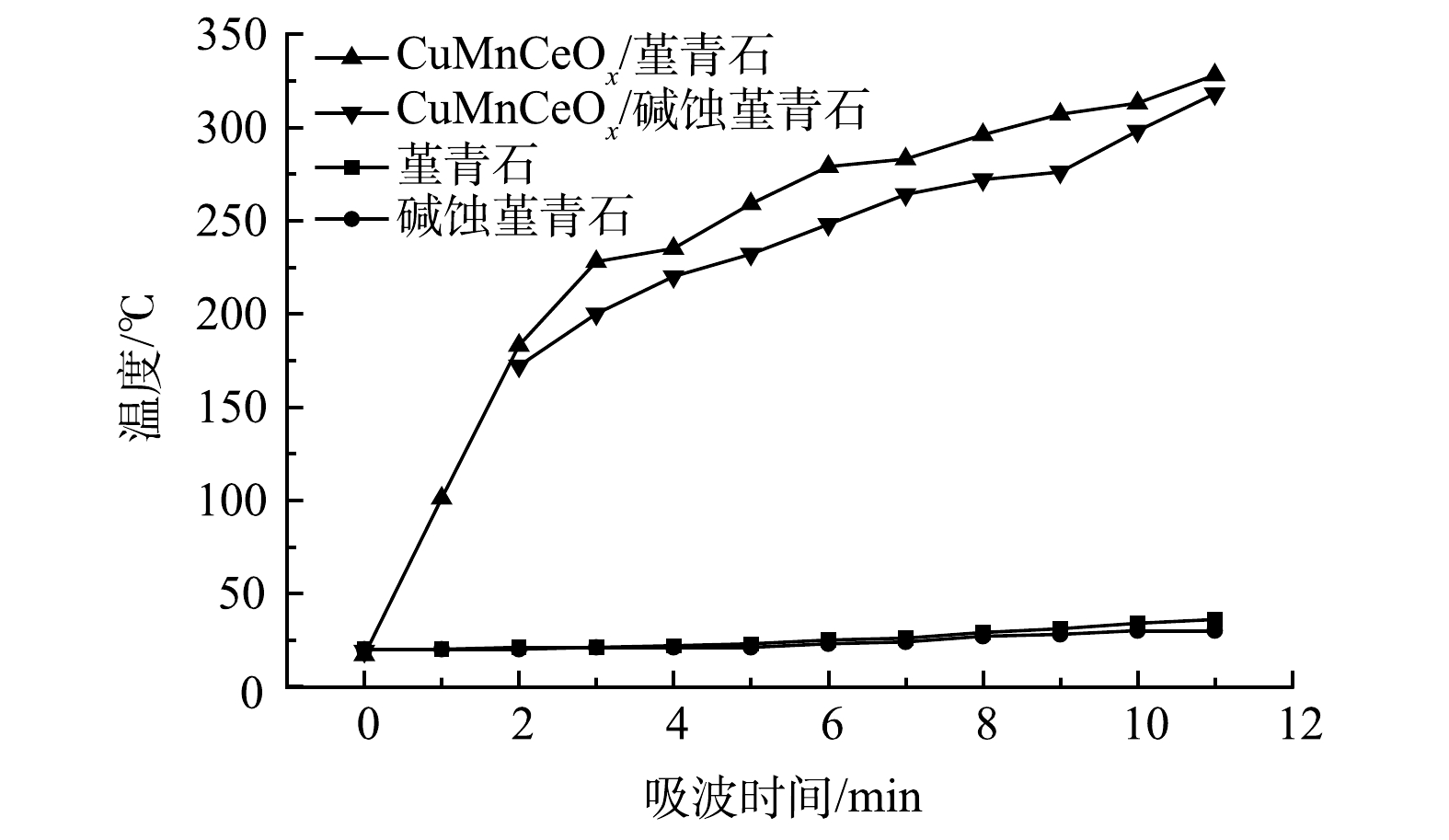

本研究将CuMnCeOx/堇青石、CuMnCeOx/碱蚀堇青石催化剂及其对应的载体置于功率150 W的微波场中进行吸波升温速率测试,结果如图6所示。不吸波的堇青石载体负载上具有良好吸波性能的CuMnCeOx活性组分后,可迅速将微波能转化为热能,从而使催化剂快速升温[26]。此外,CuMnCeOx可在催化剂表面形成局部高温热点,这有利于甲苯的催化燃烧降解[9,29-30]。与CuMnCeOx/堇青石催化剂相比,CuMnCeOx/碱蚀堇青石的吸波升温速率略有降低。这可能是由于:碱蚀增加了催化剂中孔隙的数量与尺寸,而通畅的孔径通道有利于催化剂的散热,同时使得CuMnCeOx/碱蚀堇青石催化剂的热传导速率有所下降[31]。

2.2.2 催化甲苯的活性

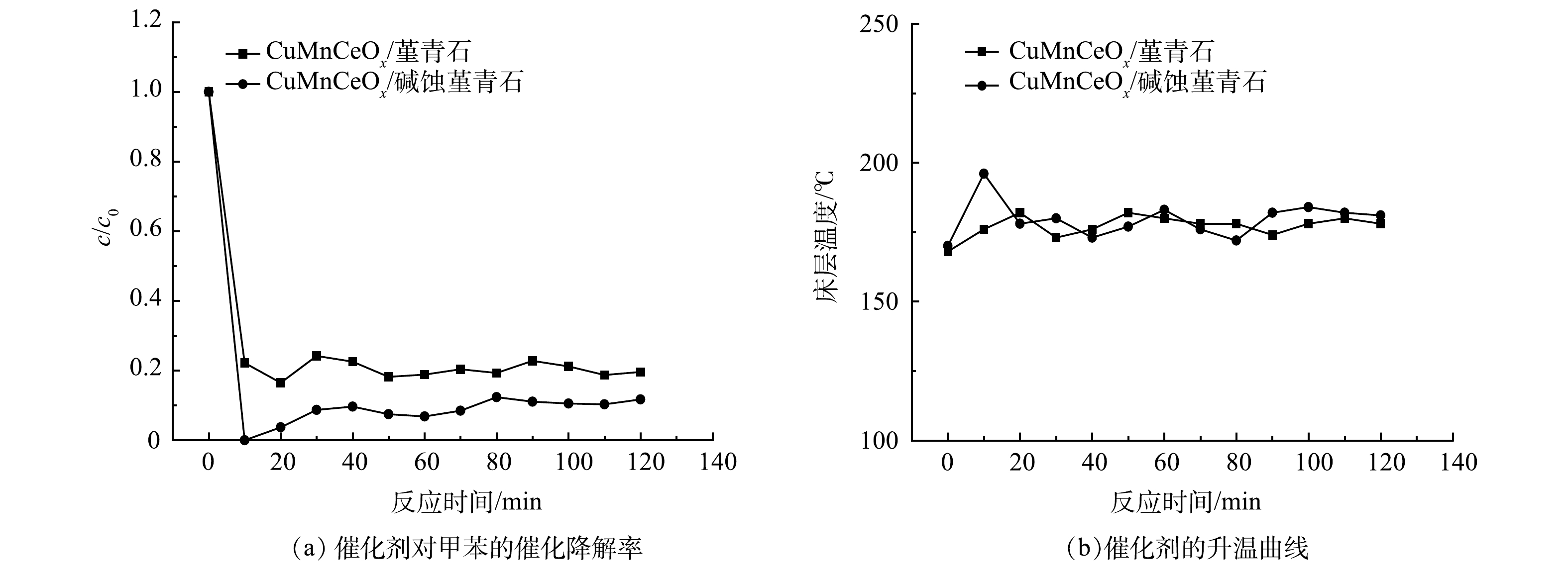

在进气量0.12 m3·h−1,甲苯进气质量浓度1 000 mg·m−3和催化剂床层温度(180±10) ℃的参数条件下,考察了2种催化剂对甲苯催化降解的效果(图7)。由图7可看出,CuMnCeOx/堇青石与CuMnCeOx/碱蚀堇青石催化剂对甲苯的去除率分别为78%~81%和95%~99%,载体的碱蚀将催化剂的活性提高了14%。根据表征结果,碱蚀增大了堇青石载体的比表面积,使得活性组分更加分散地附着在载体表面,从而为甲苯的催化燃烧反应提供了更多的活性位点。另外,丰富的尖晶石活性组分的存在也加速了催化剂表面活性氧物种的迁移速率,从而提高了CuMnCeOx/碱蚀堇青石催化剂的催化活性[6]。

2.2.3 稳定性实验

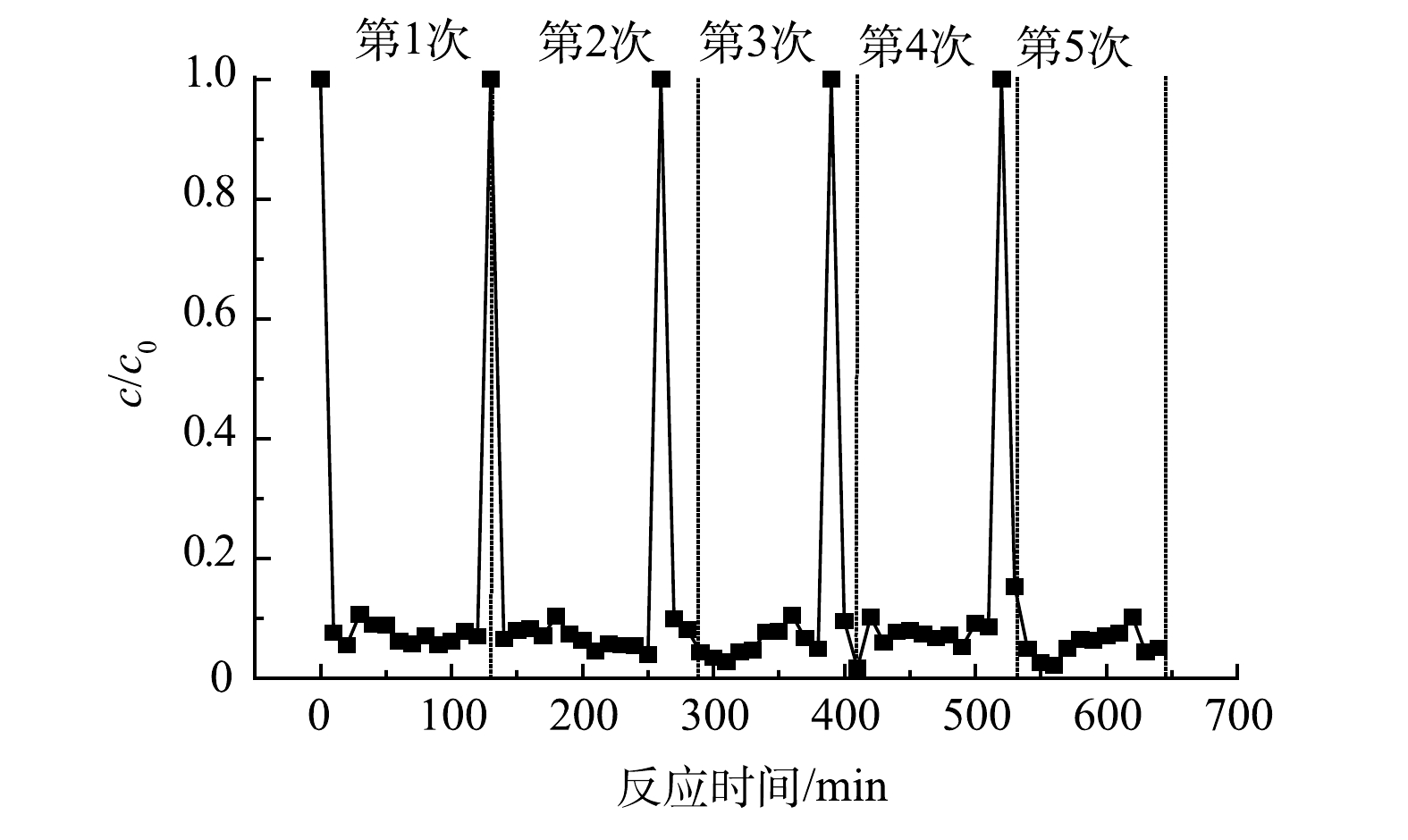

为验证CuMnCeOx/碱蚀堇青石催化剂的稳定性,在与第2.2.2节相同的实验条件下对其进行了5个周期的重复性实验(每周期120 min),结果如图8所示。可以看出,随着实验次数的增加,CuMnCeOx/碱蚀堇青石对甲苯的降解率略有下降,由最初的97%最终稳定维持在92%~93%。其原因是,碱蚀可使催化剂比表面积增加、活性颗粒高度分散;同时,CeO2晶相优异的储氧与释氧功能在甲苯微波催化燃烧反应中提供了大量的氧空位,从而保证了催化剂在多次循环使用下的高活性与良好的稳定性[32]。 CuMnCeOx/碱蚀堇青石催化剂催化活性的波动可能与高温反应下活性颗粒尺寸变大和少量团聚现象有关[33],然而,活性颗粒尺寸的变化对CuMnCeOx/碱蚀堇青石催化剂的稳定性影响微弱,催化剂中大量的活性位点使其仍然保持高的催化活性与稳定性。

2.3 碱蚀与催化燃烧机理

在实验研究的基础上,对堇青石载体的碱蚀与催化剂表面甲苯的微波催化燃烧机理进行了推测,结果如图9所示。结合载体的SEM表征结果可发现,经过NaOH溶液的刻蚀,堇青石表面的酸性氧化物SiO2与两性氧化物Al2O3被部分溶出,进而留下大量孔洞,表面也变得粗糙;碱蚀堇青石较大的比表面积为CuMnCeOx活性组分提供了大量可附着的位点,催化剂的SEM表征结果显示,活性颗粒高度分散在载体表面,从而在催化剂表面形成了丰富的催化燃烧活性位点;微波照射下,CuMnCeOx活性组分可在催化剂表面形成局部高温热点,甲苯分子在高温的活性位点处发生催化燃烧反应而最终矿化为二氧化碳和水。

3. 结论

1)蜂窝状堇青石载体的碱蚀可以显著提高其比表面积,使得载体表面粗糙且孔隙增多;CuMnCeOx/堇青石催化剂表面活性颗粒平均半径为5.5 μm,而CuMnCeOx/碱蚀堇青石催化剂表面活性颗粒高度分散且平均粒径小于0.5 μm;XRD表征结果显示,碱蚀后催化剂表面出现了丰富的CuMnCeOx尖晶石物种,从而有效保证了该催化剂的高活性。

2)相同实验条件下,CuMnCeOx/碱蚀堇青石催化剂对甲苯的去除率为95%~99%,而CuMnCeOx/堇青石仅为78%~81%,载体碱蚀明显增强了催化剂活性;在共计600 min的稳定性实验中,CuMnCeOx/碱蚀堇青石催化剂对甲苯的去除率稳定在92%以上,体现了该催化剂的高活性与良好的稳定性。

3)载体碱蚀与微波催化燃烧甲苯的机理为:NaOH溶液将堇青石表面的部分SiO2与Al2O3溶出,从而增加了载体表面的孔隙而使其拥有更大的比表面积;CuMnCeOx活性组分颗粒以更小的尺寸均匀分布在载体表面,进而形成更多的活性位点;在微波照射下,大量的活性位点增加了甲苯与活性氧的接触概率,从而提高了甲苯的燃烧效率。

-

表 1 电解锰渣、赤泥、粉煤灰的主要成分

Table 1. Main components of electrolytic manganese slag, red mud and coal fly ash

% (质量分数) 固废种类 SiO2 CaO Fe2O3 MnO Al2O3 TiO2 MgO Na2O K2O SO3 电解锰渣 32.85 18.49 14.07 7.93 2.43 — 2.10 — — 8.99 赤泥 5.68 10.00 47.28 — 12.24 4.61 — 3.76 — — 粉煤灰 53.63 4.75 4.83 — 30.02 — — — 2.08 — 表 2 正交实验因素水平表

Table 2. Horizontal table of orthogonal experimental factors

水平 A B/% C% 1 7∶3 50.00 4.00 2 6∶4 45.00 3.50 3 5∶5 40.00 3.00 4 4∶6 35.00 2.50 5 3∶7 30.00 2.00 表 3 锰渣、赤泥、粉煤灰浸出毒性检测结果

Table 3. Detection results of leaching toxicity of manganese residue, red mud and coal fly ash

mg·L−1 表 4 正交实验设计及结果表

Table 4. Orthogonal experimental design and results table

序号 A B/% C/% Mn2+质量浓度/(mg·L−1) NH4+-N质量浓度/(mg·L−1) 1 7:3 4.00 50.00 0.754 3.750 2 7:3 3.50 40.00 2.529 10.175 3 7:3 3.00 30.00 12.379 47.150 4 7:3 2.50 45.00 25.406 72.450 5 7:3 2.00 35.00 41.451 102.350 6 6:4 4.00 30.00 0.104 1.030 7 6:4 3.50 45.00 0.118 0.930 8 6:4 3.00 35.00 0.243 0.963 9 6:4 2.50 50.00 0.646 1.770 10 6:4 2.00 40.00 4.391 10.120 11 5:5 4.00 35.00 0.009 0.677 12 5:5 3.50 50.00 0.011 0.641 13 5:5 3.00 40.00 0.099 0.463 14 5:5 2.50 30.00 0.276 0.012 15 5:5 2.00 45.00 0.702 0.010 16 4:6 4.00 40.00 0.009 0.049 17 4:6 3.50 30.00 0.002 0.040 18 4:6 3.00 45.00 0.002 0.040 19 4:6 2.50 35.00 0.002 0.030 20 4:6 2.00 50.00 0.024 0.019 21 3:7 4.00 45.00 0.001 0.072 22 3:7 3.50 35.00 0.001 0.063 23 3:7 3.00 50.00 0.002 0.066 24 3:7 2.50 40.00 0.002 0.052 25 3:7 2.00 30.00 2.697 0.043 表 5 影响因素极差分析结果表

Table 5. Results of range analysis of influencing factors

mg·L−1 指标 A B C K1(Mn2+) 16.50 0.18 0.29 K2(Mn2+) 1.10 0.53 1.41 K3(Mn2+) 0.22 2.55 2.55 K4(Mn2+) 0.01 5.27 5.25 K5(Mn2+) 0.00 9.32 8.34 R(Mn2+) 16.50 9.14 8.05 K1(NH4+-N) 235.88 6.71 8.72 K2(NH4+-N) 14.81 12.77 23.70 K3(NH4+-N) 4.61 51.25 52.12 K4(NH4+-N) 2.72 78.32 76.33 K5(NH4+-N) 7.91 116.86 105.06 R(NH4+-N) 233.16 110.15 96.34 -

[1] 中华人民共和国生态环境部. 关于印发《“十四五”时期“无废城市”建设工作方案》的通知[EB/OL]. [2023-02-15].https://www.mee.gov.cn/xxgk2018/xxgk/xxgk03/202112/t20211215_964275.html. [2] 李昌新, 钟宏, 王帅, 等. 电解金属锰渣中重金属的固化新技术[J]. 中国锰业, 2014, 32(4): 23-26+35. doi: 10.14101/j.cnki.issn.1002-4336.2014.04.006 [3] XUE F, WANG T, ZHOU M, et al. Self-solidification/stabilisation of electrolytic manganese residue: Mechanistic insights[J]. Construction and Building Materials, 2020, 255: 118971. doi: 10.1016/j.conbuildmat.2020.118971 [4] 邓亚玲, 舒建成, 陈梦君, 等. 不同堆存时间电解锰渣的理化特性分析[J]. 化工进展, 2022, 41(4): 2161-2170. doi: 10.16085/j.issn.1000-6613.2021-0823 [5] MUKIZA E, ZHANG L L, LIU X, et al. Utilization of red mud in road base and subgrade materials: A review[J]. Resources, Conservation and Recycling, 2019, 141: 187-199. doi: 10.1016/j.resconrec.2018.10.031 [6] 宋阳. 提高粉煤灰利用率: 倒逼机制叩门[N]. 中国经济导报, 2013-02-26(A3). [7] SARATH C K, KRISHNAIAH S, SAHILE K. Utilization of red mud-fly ash reinforced with cement in road construction applications[J]. Advances in Materials Science and Engineering, 2021: 3728652. [8] ZHOU C B, WANG J W, WANG N F. Treating electrolytic manganese residue with alkaline additives for stabilizing manganese and removing ammonia[J]. Korean Journal of Chemical Engineering, 2013, 30(11): 2037-2042. doi: 10.1007/s11814-013-0159-8 [9] HE S C, JIANG D Y, HONG M H, et al. Hazard-free treatment and resource utilisation of electrolytic manganese residue: A review[J]. Journal of Cleaner Production, 2021, 306: 127224. doi: 10.1016/j.jclepro.2021.127224 [10] 韩雷, 陈娟, 杜平, 等. 不同钝化剂对Cd污染农田土壤生态安全的影响[J]. 环境科学研究, 2018, 31(7): 1289-1295. doi: 10.13198/j.issn.1001-6929.2018.03.06 [11] 李茂辉, 杨志强, 王有团, 等. 粉煤灰复合胶凝材料充填体强度与水化机理研究[J]. 中国矿业大学学报, 2015, 44(4): 650-655+695. doi: 10.13247/j.cnki.jcumt.000365 [12] 伏程红, 倪文, 张旭芳, 等. 矿渣—粉煤灰基高性能混凝土专用胶凝材料[J]. 北京科技大学学报, 2011, 33(5): 606-613. doi: 10.13374/j.issn1001-053x.2011.05.001 [13] 中华人民共和国国务院. 2030年前碳达峰行动方案 [EB/OL]. [2023-02-15]. http://www.gov.cn/zhengce/content/2021-10/26/content_5644984.html. [14] 中华人民共和国环境保护部. 工业固体废物采样制样技术规范: HJ/T 20-1998[S]. 北京: 中国环境科学出版社, 1998. [15] 薛生国, 李晓飞, 孔祥峰, 等. 赤泥碱性调控研究进展[J]. 环境科学学报, 2017, 37(8): 2815-2828. doi: 10.13671/j.hjkxxb.2017.0144 [16] 中华人民共和国环境保护部. 固体废物浸出毒性浸出方法 水平振荡法: GB 5086. 2-1997[S]. 北京: 环境保护部, 2010. [17] 国家环境保护局. 污水综合排放标准: GB 8978-1996[S]. 北京: 中国环境科学出版社, 1996. [18] 中华人民共和国生态环境部. 锰渣污染控制技术规范: HJ 1241-2022[S]. 北京: 中国环境科学出版社. 2022. [19] RAURET G, LOPEZ—SANCHEZ J F, SAHUQUILLO A, et a1. Improvement of the BCR three step sequential extraction procedure prior to the cerfification of new sediment and soil reference materials[J]. Journal of Environmental Monitoring, 1999(1): 57-61. [20] 国家环境保护局. 固体废物 腐蚀性测定 玻璃电极法: GB/T 15555.12-1995[S]. 北京: 中国标准出版社, 1995. [21] 中华人民共和国环境保护部. 固体废物 金属元素的测定 电感耦合等离子体质谱法: HJ 766-2015[S]. 北京: 中国环境科学出版社. 2015. [22] 中华人民共和国环境保护部. 水质 氨氮的测定 纳氏试剂分光光度法: HJ 535-2009[S]. 北京: 中国环境科学出版社, 2010. [23] 中华人民共和国环境保护部. 危险废物鉴别标准 毒性物质含量鉴别: GB5085.6-2007[S]. 北京: 中国环境科学出版社, 2007. [24] 华南理工大学, 北京化工大学, 西南科技大学, 等. 波长色散X射线荧光光谱方法通则: JY/T 0569-2020[S]. 北京: 中华人民共和国教育部, 2020. [25] 吉林大学, 北京大学, 浙江大学, 等. 多晶体X射线衍射方法通则: JY/T 0587-2020[S]. 北京: 中华人民共和国教育部, 2020. [26] 天津大学, 华南理工大学, 扬州大学, 等. 扫描电子显微镜分析方法通则: JY/T 0584-2020[S]. 北京: 中华人民共和国教育部, 2020. [27] 中国标准化研究院. 一般固体废物分类与代码: GB/T 39198-2020[S]. 北京: 国家标准化管理委员会, 2020. [28] 刘津, 张军方. 王济, 等. 赤泥对电解锰渣中可溶性锰离子固化效果研究[J]. 地球与环境, 2021, 49(4): 455-462. [29] 罗乐, 降林华, 段宁. 电解锰废渣的浸出毒性及生石灰固化技术[J]. 环境工程, 2017, 35(12): 139-143. doi: 10.13205/j.hjgc.201712028 [30] DU B, ZHOU C B, LI X H, et al. A kinetic study of Mn(II) precipitation of leached aqueous solution from electrolytic manganese residues[J]. Toxicological & Environmental Chemistry Reviews, 2015, 97(3-4): 349-357. [31] SHU J C, WU Y H, DENG Y L, et al. Enhanced removal of Mn2+ and NH4+-N in electrolytic manganese metal residue using washing and electrolytic oxidation[J]. Separation and Purification Technology, 2021, 270: 118798. doi: 10.1016/j.seppur.2021.118798 [32] ZHANG G P, He J, GAMBRELL R P. Synthesis, characterization, and mechanical properties of red mud–based geopolymers[J]. Transportation research record, 2010, 2167(1): 1-9. doi: 10.3141/2167-01 [33] 李坦平, 周学忠, 曾利群, 等. 电解锰渣的理化特征及其开发应用的研究[J]. 中国锰业, 2006(2): 13-16. doi: 10.3969/j.issn.1002-4336.2006.02.004 [34] 金修齐, 黄代宽, 赵书晗, 等. 电解锰渣胶凝固化研究进展及其胶结充填可行性探讨[J]. 矿物岩石地球化学通报, 2020, 39(1): 97-103. doi: 10.19658/j.issn.1007-2802.2019.38.134 [35] 黄煜镔, 钱觉时, 张建业, 等. 燃煤固硫灰渣混凝土路面材料研究[J]. 应用基础与工程科学学报, 2011, 19(5): 767-775. doi: 10.3969/j.issn.1005-0930.2011.05.009 [36] 汪子杰. 山东泗水董庄石膏矿矿床地质特征及成因分析[J]. 现代矿业, 2019, 35(1): 5-9. doi: 10.3969/j.issn.1674-6082.2019.01.002 [37] 申祖桢, 何兆益, 唐亮, 等. 水泥固化电解锰渣性能及机理研究[J]. 应用化工, 2022, 51(10): 2933-2938+2941. doi: 10.3969/j.issn.1671-3206.2022.10.026 [38] 肖震. 粉煤灰的表面改性及其去除水中氨氮的研究[D]. 苏州科技学院, 2008. [39] JAMALI M K, KAZI T G, AFRIDI H I, et al. Speciation of heavy metals in untreated domestic wastewater sludge by time saving BCR sequential extraction method[J]. Journal of Environmental Science and Health Part A Toxic/Hazardous Substances and Environmental Engineering, 2007, 42(5): 649-659. [40] SHU J C, LI B, CHEN M J, et al. An innovative method for manganese (Mn2+) and ammonia nitrogen (NH4+-N) stabilization/solidification in electrolytic manganese residue by basic burning raw material[J]. Chemosphere, 2020, 253: 126896. doi: 10.1016/j.chemosphere.2020.126896 [41] LIU X M, ZHANG N, YAO Y, et al. Micro-structural characterization of the hydration products of bauxite-calcination-method red mud-coal gangue based cementitious materials[J]. Journal of Hazardous Materials, 2013, 262: 428-438. doi: 10.1016/j.jhazmat.2013.08.078 [42] PHAIR J W, DEVENTER J. Effect of the Silicate Activator pH on the Microstructural Characteristics of Waste-Based Geopolymers[J]. International Journal of Mineral Processing, 2002, 66(1-4): 121-143. doi: 10.1016/S0301-7516(02)00013-3 [43] 尚颖颖, 王新刚, 王孝妹. 甘肃华亭多原料浆气化炉炉渣的特性研究[J]. 煤炭与化工, 2022, 45(4): 135-138. doi: 10.19286/j.cnki.cci.2022.04.039 [44] LI Y C, MIN X B, KE Y, et al. Utilization of red mud and Pb/Zn smelter waste for the synthesis of a red mud-based cementitious material[J]. Journal of Hazardous Materials, 2018, 344: 343-349. doi: 10.1016/j.jhazmat.2017.10.046 -

下载:

下载: