-

根据2021年全国生态环境保护工作会议的数据,2020年燃煤电站超低排放装机容量为9.5×108 kW,超低排放机组容量占煤电机组容量的比例为88%[1]。超低排放技术的投运需要增加额外的成本,而运行成本是否被电价补贴覆盖决定了燃煤电厂超低排放系统能否在实现超低排放要求的同时亦实现经济性运行。目前国内外已有的相关研究中,针对SO2、NOx及PM控制技术成本的研究较为普遍。美国环保署[2]发布了《大气污染控制成本手册》,该手册对主流的NOx、SO2及PM控制技术的成本进行了测算。针对SO2控制技术,彭继文[3]针对125 MW及200 MW的燃煤机组的不同脱硫技术进行了经济性分析。对于125 MW机组,当煤质硫含量为1.09%时,采用石灰石-石膏湿法脱硫技术实现脱硫效率在95%以上时,增加单位发电成本0.023 7~0.024 3元·(kWh)−1。储益萍等[4]针对2006—2008年间投运的35台煤电机组(共计6 508 MW)进行了脱硫技术经济性分析,脱硫总投资1.95×109元,运行成本约0.015元·(kWh)−1。LIU等[5]对主要脱硫技术的成本及能耗进行了估算,石灰石-石膏法成本为0.007~0.029 6元·(kWh)−1;海水法脱硫技术成本为0.015 3~0.021 7元·(kWh)−1;循环流化床脱硫成本为0.009 8~0.020 8元·(kWh)−1。史建勇[6]建立了50~1 000 MW内石灰石-石膏法的经济性运行谱图,对于企业的运行有一定指导意义。金侃[7]主要探究了排放标准对石灰石-石膏法运行经济性的影响。LIU等[8]收集了全国范围内7家燃煤电厂脱硫系统的数据,脱硫技术包括石灰石-石膏法以及海水法2大类,得到了脱硫设备单位投资为216元·(kW)−1,平均发电增量成本为20.5元·(MWh)−1。生态环境部环境规划院[9]建立了火电行业SO2脱除成本模型,得到石灰石-石膏法SO2脱除成本平均值为3 400元·t−1,炉内脱硫法SO2脱除成本平均值为2 100元·t−1。

针对NOx控制技术,刘通浩[10]发现600 MW机组SCR改建工程单位投资为123元·(kW)−1,SCR新建工程单位投资为100元·(kW)−1。杜振等[11]通过调研48台容量为200~1 000 MW燃煤机组的SCR脱硝系统,得到不同容量机组平均脱硝成本为0.010 9~0.025 3元·(kWh)−1。冯淑娟[12]建立了工业锅炉脱硝技术经济模型。针对PM控制技术,CHEN等[13]对旋风分离器进行了成本分析,该研究考虑的主要成本包括能耗成本以及折旧成本。赵东阳等[14]得到了100 MW燃煤机组PM脱除成本约为1 000 MW燃煤机组的1.22倍。张晶杰等[15]调研了全国范围内267家电厂,对于100~1 000 MW燃煤机组,除尘成本在0.003 1~0.005 2元·(kWh)−1。

根据文献调研可知,已有的研究主要针对单一污染物控制装备,缺乏对于超低排放系统整体的研究。因此,需要建立超低排放系统的运行成本数据库,探究不同电价补贴政策下超低排放系统的运行经济性区间,以期为电厂超低排放系统的经济性运行提供参考并进一步探究结构性调整措施对污染物控制经济性的影响。

-

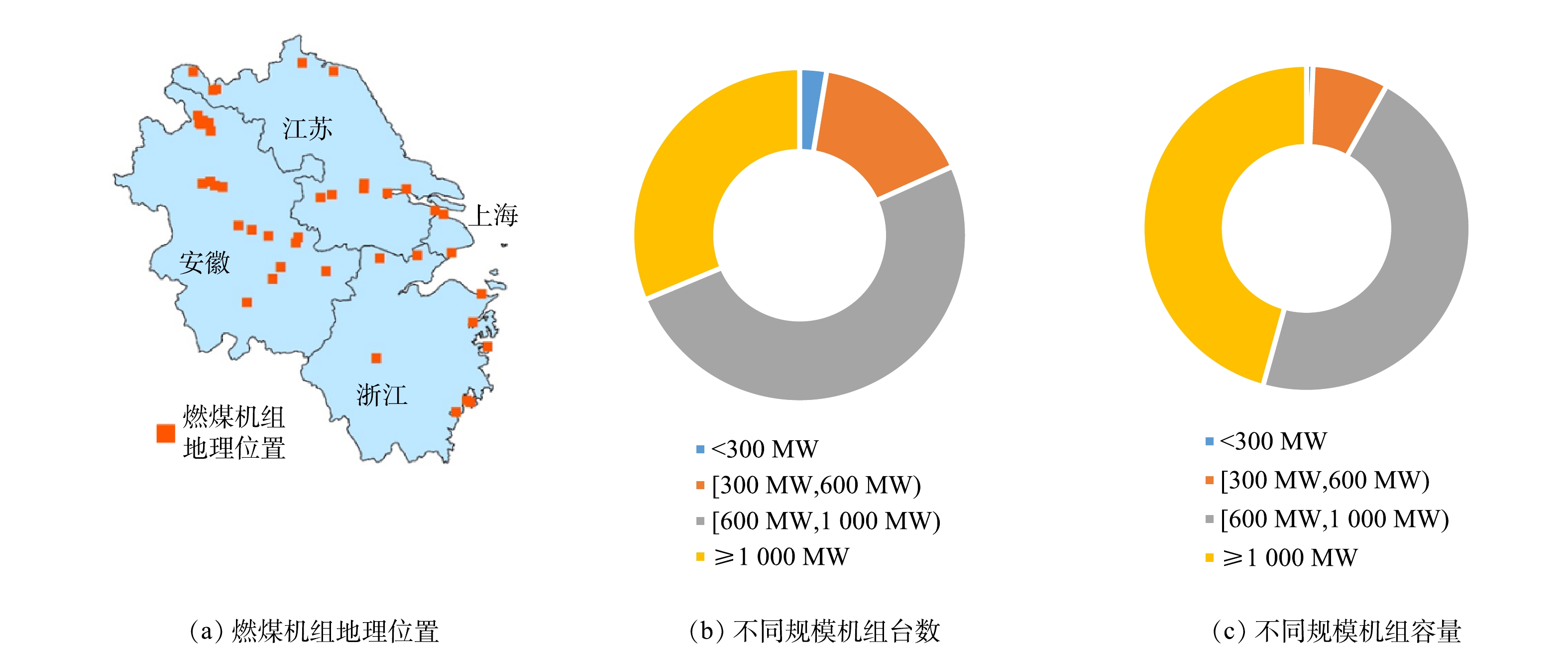

目前,我国燃煤电站主要包含4条典型的超低排放技术路线[16]。典型技术路线1为SCR、ESP、WFGD和WESP的组合,通过湿式电除尘器实现细颗粒物以及SO3等的深度脱除;典型技术路线2为SCR、ESP和WFGD的组合,通过在脱硫吸收塔内加装高效除雾器,实现PM与SO2协同脱除;典型技术路线3为SCR、电袋复合除尘和WFGD的组合,电袋复合除尘器实现烟尘的一次脱除;典型技术路线4为CFB锅炉、SNCR、CFB脱硫塔和除尘器的组合,脱硝技术按实际情况选择SNCR或者SCR-SNCR技术。本研究针对长三角区域所属的安徽省、江苏省、浙江省、上海市4个省(市)燃煤电厂的超低排放技术路线的投运情况进行了调研。本次调研共涉及115台燃煤机组,其中安徽省42台、江苏省30台、浙江省37台、上海市6台,容量共计79 370 MW,具体的地理位置分布如图1所示。其中采用超低排放技术路线1的燃煤机组共65台,其总容量占比为57.4%(该比例即调研机组中投运湿式电除尘器的机组容量占调研机组容量的比例);采用超低排放技术路线2的燃煤机组共41台,其总容量占比为37.8%;采用超低排放技术路线3的燃煤机组共7台,其总容量占比为4.4%;采用超低排放技术路线4的燃煤机组共2台,总容量占比为0.4%(表1)。由此可见,超低排放技术路线1(SCR、ESP、WFGD和WESP的组合)在长三角区域内应用广泛。

对于典型技术路线1,SO2脱除的核心技术均为湿法烟气脱硫(WFGD)技术。WFGD技术包括石灰石-石膏法、海水法、氨法等,我国应用最为普遍的是石灰石-石膏湿法脱硫技术。石灰石-石膏脱硫系统的主要组成部分包括吸收脱除系统、脱硫吸收剂制备系统、副产物脱水系统、烟气系统、工艺水系统以及仪控系统等。NOx的超低排放均通过低氮燃烧技术与SCR脱硝技术的组合实现。SCR脱硝技术主要是通过在装有催化剂的SCR反应器中注入还原剂,将NOx还原为N2,常用的还原剂有液氨和尿素溶液。对于典型技术路线1,含尘烟气在ESP内进行一次除尘,在湿式电除尘器内进行二次除尘,同时湿法脱硫吸收塔也有一定的除尘效果。

-

结合工程案例以及相关研究成果[6-7, 17-20],污染物控制技术运行成本评估主要考虑变动成本以及固定成本。变动成本即在污染物控制系统运行过程中,随着运行状态的变化而发生改变的物料、能耗成本等;固定成本即不随系统运行状态的变化而发生改变的成本。具体计算方法见式(1)。

式中:

C 为污染物控制系统年运行成本[6-7, 17-18],元;i为污染物,例如SO2、NOx、PM等;j为不同脱硫、脱硝、除尘技术,例如WFGD、SCR、ESP/WESP等;Ci,j,fix 为第i种污染物第j种控制技术固定成本,元;Ci,j,var 为第i种污染物第j种控制技术可变成本,元。污染物控制技术运行经济性的评价指标为基于燃煤机组发电量的经济性评价指标[20]。该指标的含义为燃煤机组发电1 kWh,对应的污染物治理系统需要投入的成本。该指标的具体计算方法见式(2)。

式中:

CG,i,j 为第i种污染物第j种控制技术运行经济性的评价指标,元·(kWh)−1;Ci,j 为第i种污染物第j种控制技术的年运行成本,元;q 为负荷;Q 为机组容量,MW;ty 为年运行时间,h。 -

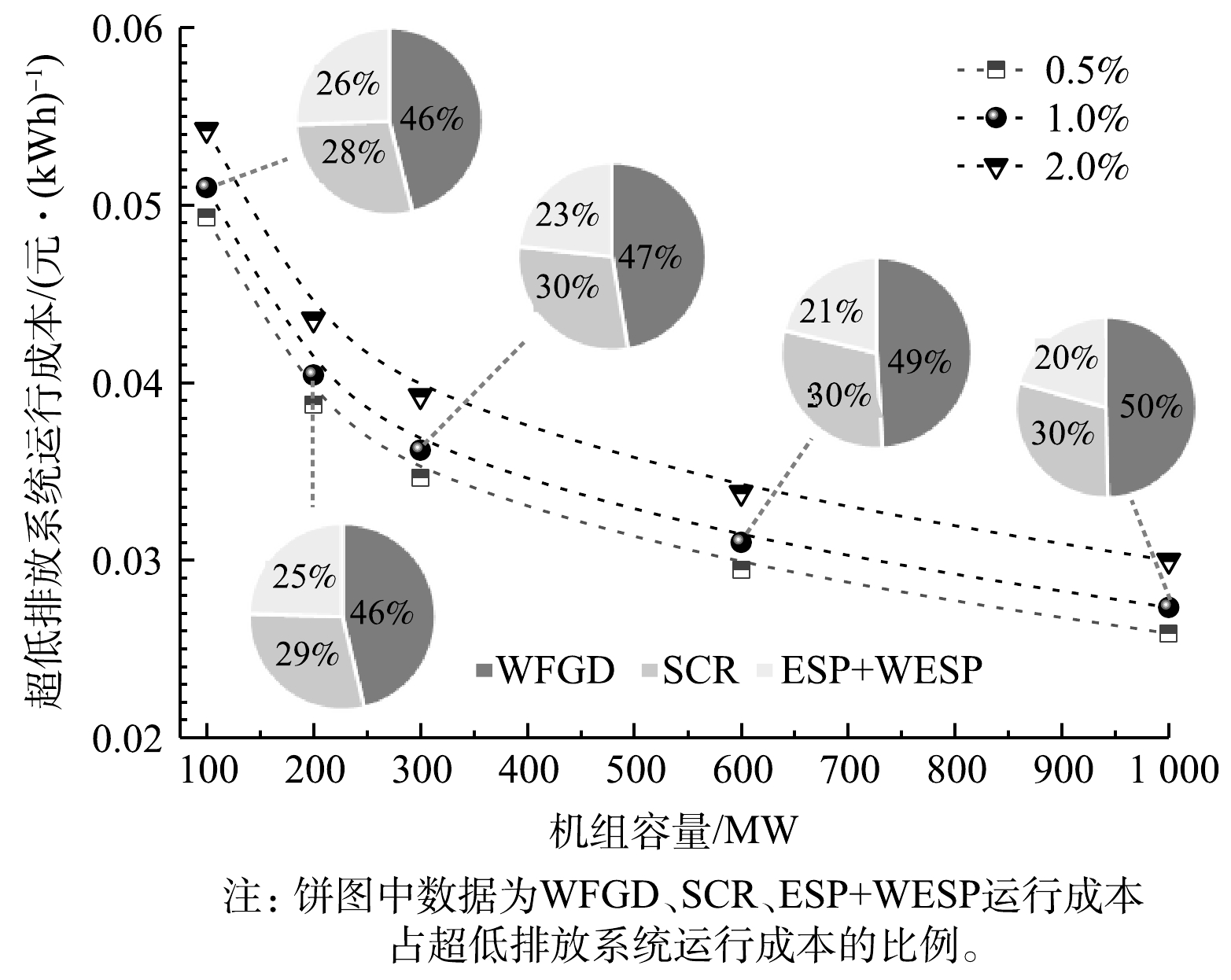

机组容量对超低排放系统运行经济性的影响如图2所示。典型情景设置为:机组容量范围100~1 000 MW,燃煤硫分为0.5%~2.0%,SCR脱硝的NOx入口浓度为400 mg·m−3,PM初始浓度为15 g·m−3,运行时间为5 500 h。燃煤机组采用的超低排放技术路线为SCR、ESP、WFGD和WESP的组合。所有的燃煤机组均实现超低排放。在给定参数下,超低排放系统运行成本为0.026~0.054 元·(kWh)−1。当硫分为1.0%时,随着机组容量由100 MW增至1 000 MW,超低排放系统运行成本由0.051元·(kWh)−1降至0.027 元·(kWh)−1。机组容量与超低排放系统运行成本成反比关系。由此可见,相对于小机组而言,大机组的超低排放系统具有更好的运行经济性。在给定参数下,WFGD系统的成本占超低排放系统运行成本的比例为44%~54%。当硫分为1.0%时,随着机组容量的增加,WFGD系统的成本占比由46%增至50%,降低脱硫系统的运行成本对于整个超低排放系统实现经济性运行具有重要意义。对于脱硝系统,通过先进控制实现精准喷氨,可降低SCR的物耗成本。从整个系统的角度考虑,可以考虑污染物控制装置的协同脱除性能,通过参数的优化组合,实现运行成本的优化。

-

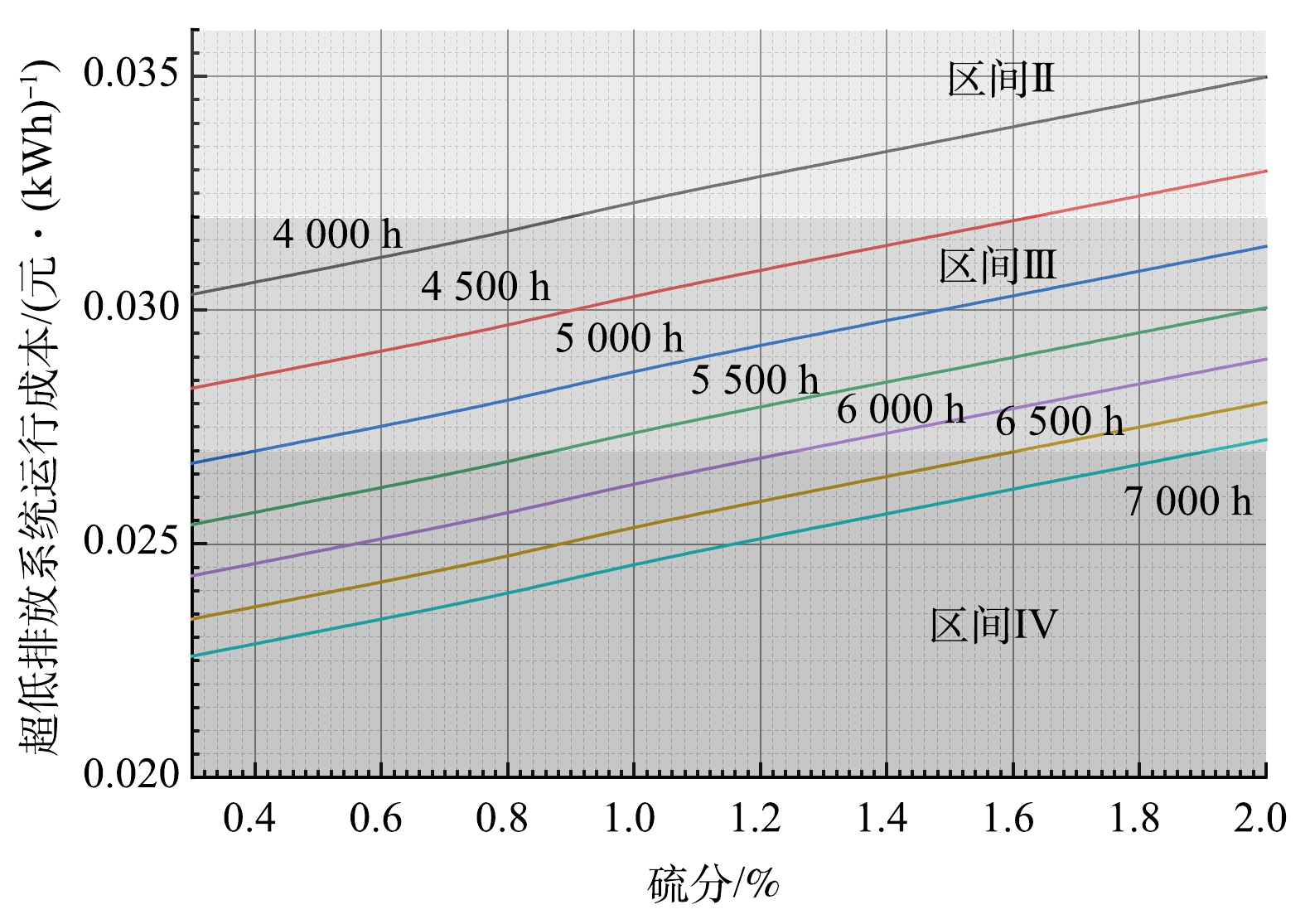

进一步探究了在不同煤质/运行时间共同作用情况下超低排放系统的运行经济性,结果如图3和图4所示。参数设置:硫分0.3%~2.0%,运行时间4 000~7 000 h,机组容量600~1 000 MW,脱硝系统NOx入口浓度400 mg·m−3,PM初始浓度15 g·m−3。所有的机组均实现超低排放。以上所有的情景可以根据电价补贴划分为4个区间(表2):脱硫电价补贴0.015 元·(kWh)−1,脱硝电价补贴0.01 元·(kWh)−1,除尘电价补贴0.002 元·(kWh)−1(三者合计0.027 元·(kWh)−1);如果燃煤机组在2016年1月1日之前实现超低排放,可以有0.01 元·(kWh)−1的电价补贴(合计0.037 元·(kWh)−1);如果燃煤机组在2016年1月1日之后完成超低排放改造,那么可以有0.005 元·(kWh)−1的电价补贴(合计0.032 元·(kWh)−1)。对应的这4个经济性区间分别为:① > 0.037 元·(kWh)−1;② (0.032, 0.037] 元·(kWh)−1;③ (0.027, 0.032] 元·(kWh)−1;④ ≤ 0.027 元·(kWh)−1。

由图3可看出:对于600 MW机组超低排放系统而言,当运行时间为4 000~6 000 h,不存在经济性区间Ⅳ;当运行时间增至6 500 h、燃煤硫分保持在0.43%以下时,运行成本位于经济性区间Ⅳ;当运行时间增至7000 h、燃煤硫分保持在0.79%以下时,则此时运行成本位于经济性区间Ⅳ。由图4可看出:对于1 000 MW机组超低排放系统,当运行时间为4 000~ 4 500 h,不存在经济性区间Ⅳ;运行时间增至6 000 h、燃煤硫分不超过1.3%时,运行成本位于经济性区间Ⅳ;运行时间增至6 500 h、燃煤硫分不超过1.63%时,取消超低排放补贴也可实现经济性运行;运行时间为7 000 h、燃煤硫分在1.93%以下,超低排放补贴取消也可实现经济性运行;对于600 MW或1 000 MW机组,随着运行时间的延长,区间Ⅳ的范围逐步扩大。

-

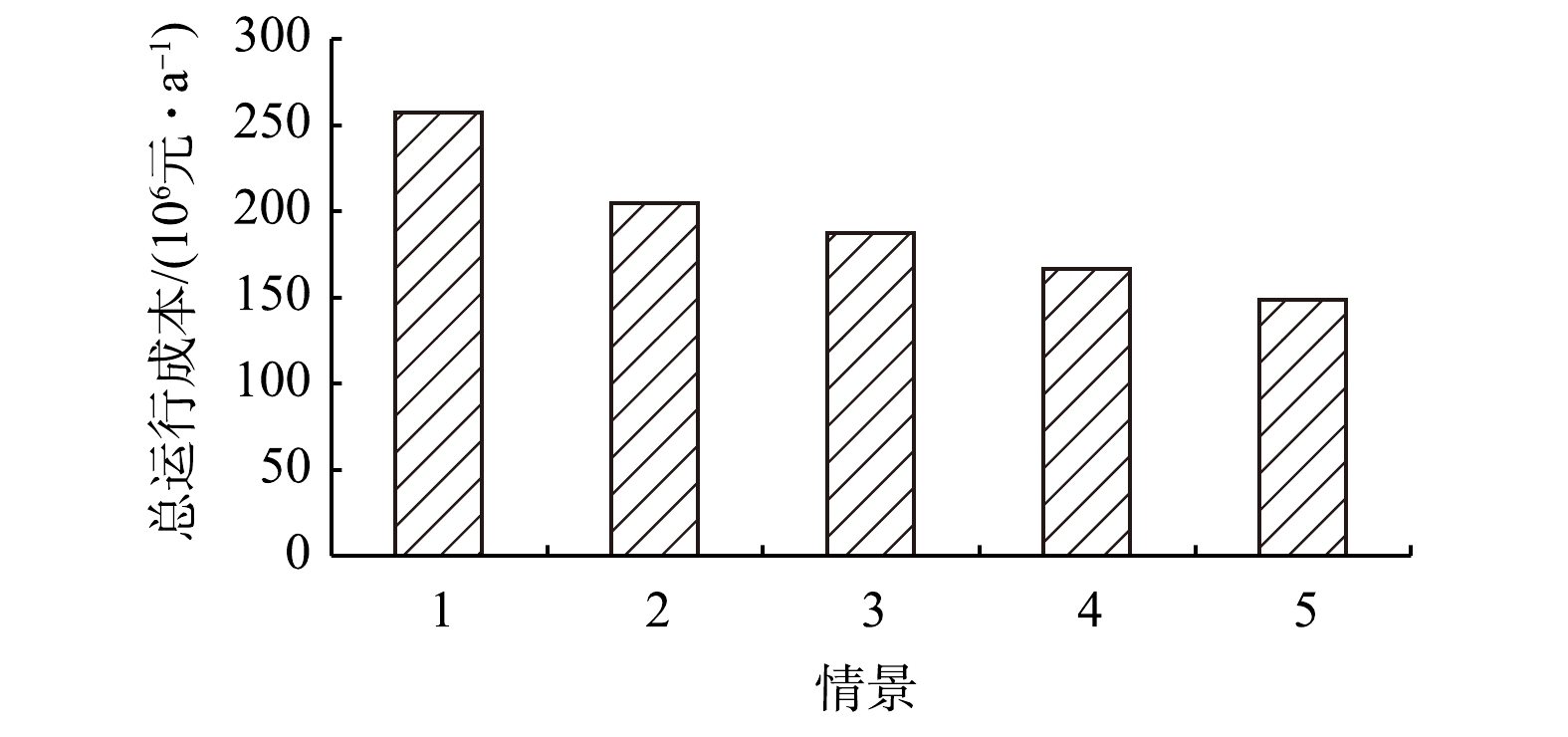

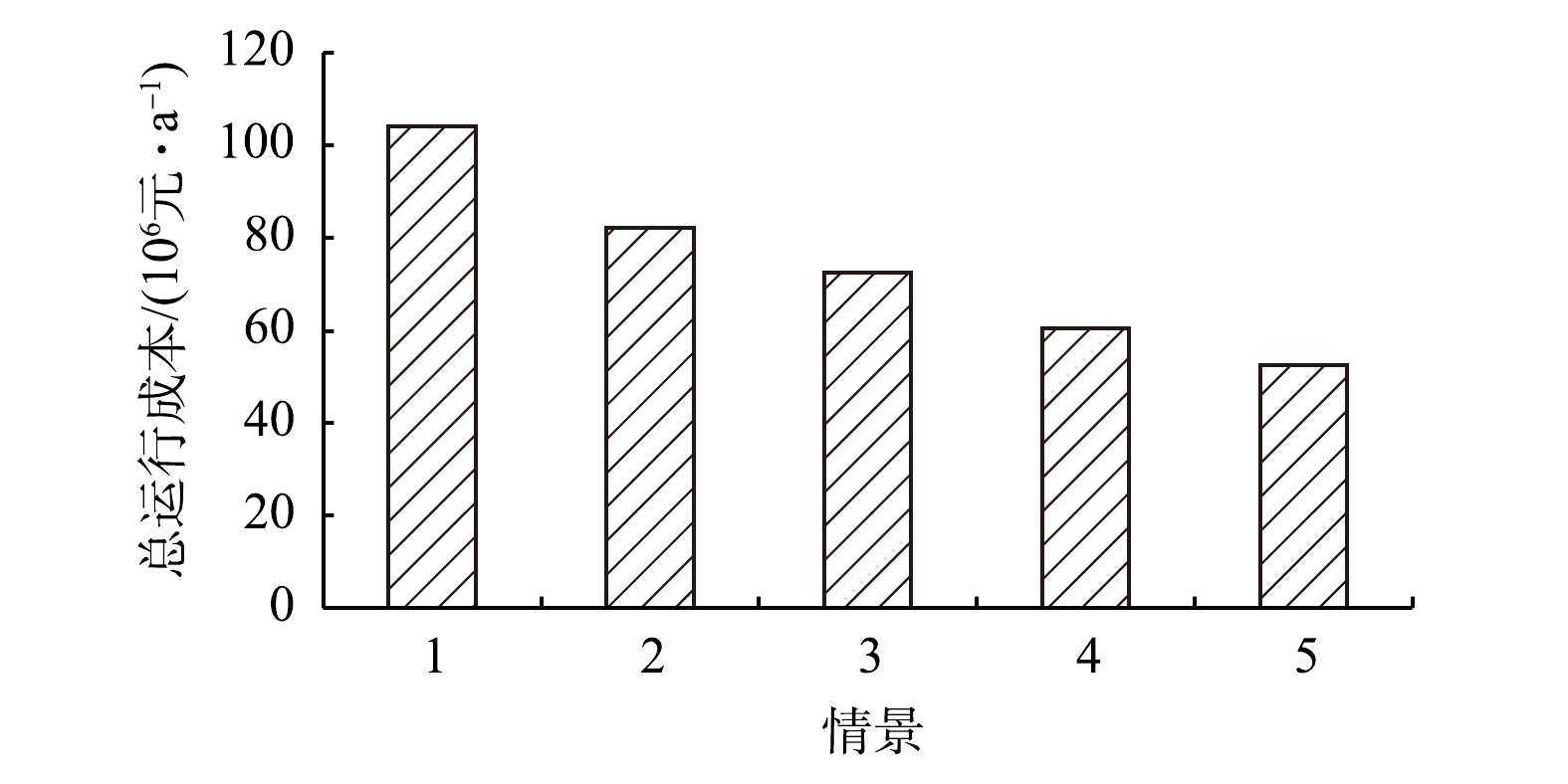

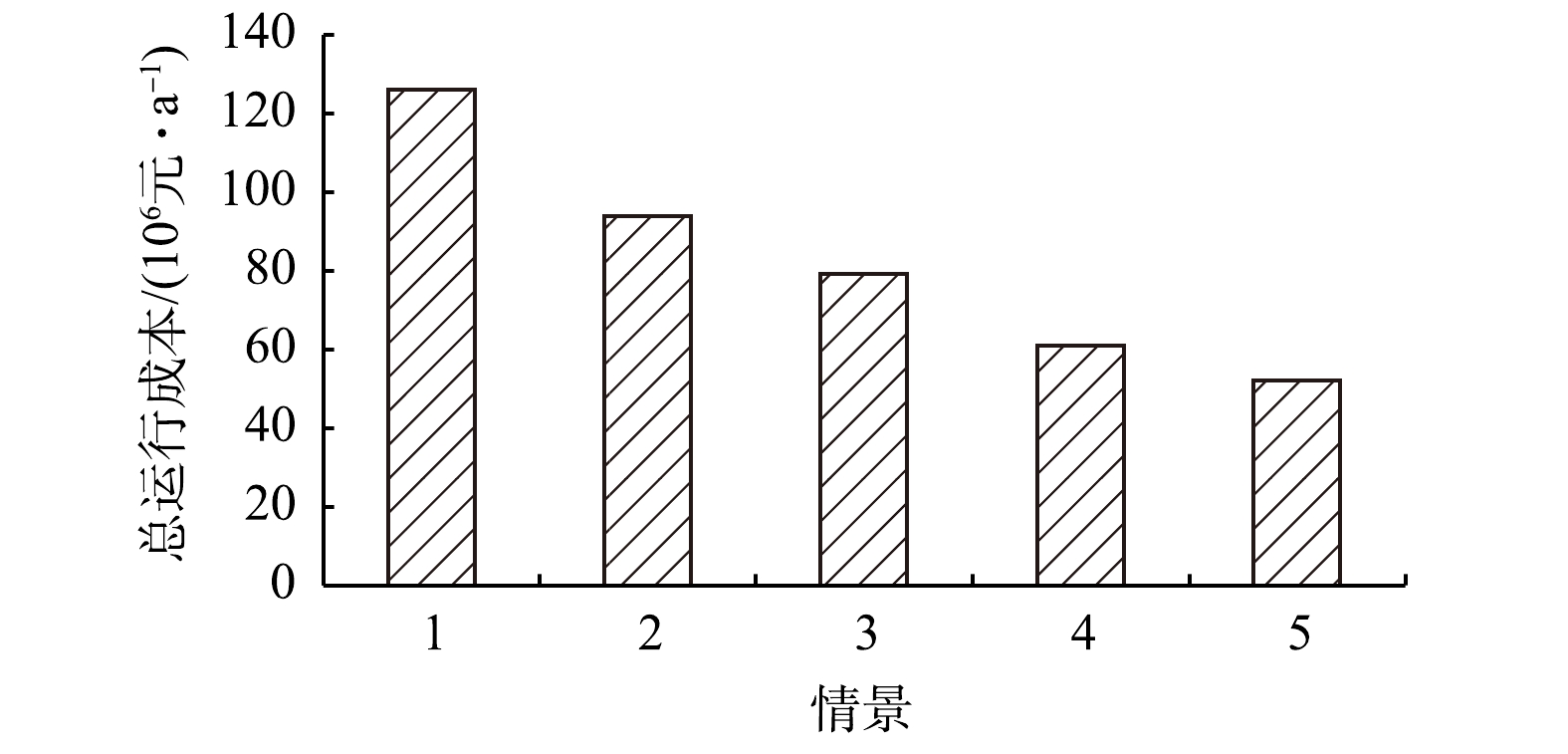

为了探究“上大压小”策略对于燃煤机组超低排放系统的运行经济性的影响,本研究中设置了以下情景:情景1,30台100 MW燃煤机组;情景2,15台200 MW燃煤机组;情景3,10台300 MW燃煤机组;情景4,5台600 MW燃煤机组;情景5,3台1 000 MW燃煤机组。在这5种情景下,燃煤机组的发电量相同。假设燃煤机组采用的超低排放技术路线均为SCR、ESP、WFGD和WESP的组合。机组的年运行时间设置为5 500 h。煤中硫含量设置为1.0%。SCR系统入口NOx浓度为200 mg·m−3,颗粒物的初始浓度设置为15 g·m−3,所有机组均实现超低排放。该策略对污染物控制技术运行经济性的影响如图5~图7所示。从运行经济性的角度考虑,对于SO2、NOx和PM控制技术,5种情景的优先顺序均为 “情景5 > 情景4 > 情景3 > 情景2 > 情景1”。即5种情景中,污染物控制经济性最优的情景为情景5,污染物控制经济性最差的情景为情景1。由图5可看出:对于SO2控制技术,5种情景的年运行成本为1.487×108~2.572×108元。由情景1优化至情景3,SO2控制年运行成本下降幅度为27.1%。由情景3优化至情景5,SO2控制年运行成本下降幅度为20.7%。由图6可看出:对于NOx控制技术,5种情景的年运行成本为5.24×107~ 1.041×108元。由情景1优化至情景3,NOx控制年运行成本下降幅度为30.5%。由情景3优化至情景5,NOx控制年运行成本下降幅度为27.6%。由图7可看出:对于PM控制技术,由情景3优化至情景5,PM控制年运行成本下降幅度为34.4%。

-

1)在调研的长三角地区115台燃煤机组(共计79 370 MW)中,采用超低排放技术路线1的机组容量占比为57.4%。

2)机组容量和运行时间与超低排放系统运行经济性成正相关,硫分与超低排放系统运行经济性成负相关。根据环保电价补贴划分了4个区间,分别为> 0.037、(0.032, 0.037]、(0.027, 0.032]、≤ 0.027 元·(kWh)−1(分别称为区间Ⅰ~区间Ⅳ)。当超低排放电价补贴为0时,600 MW以及1 000 MW燃煤机组超低排放系统仍然存在区间Ⅳ。

3)结构性优化策略“上大压小”能够降低污染物控制成本。3台1 000 MW燃煤机组的情景较10台300 MW燃煤机组的情景而言,在实现相同发电量的情况下,SO2控制年运行成本下降幅度为20.7%,NOx控制年运行成本下降幅度为27.6%,PM控制年运行成本下降幅度为34.4%。

燃煤机组超低排放系统成本分析及经济性运行策略

Cost analysis and economic operation measures for ultra-low emission system of coal-fired unit

-

摘要: 为了探究典型燃煤机组超低排放系统的经济性运行区间以及经济性优化策略,建立了长三角区域115台燃煤机组(共计79 370 MW)超低排放技术路线数据库;通过建立污染物控制技术成本评估模型,探究了机组容量、煤质、运行时间和“上大压小”策略对运行成本的影响。针对典型超低排放技术路线,机组容量由100 MW增加至1 000 MW时,超低排放系统运行成本由0.051元·(kWh)−1下降至0.027元·(kWh)−1。根据环保电价补贴,将超低排放系统运行成本划分成了4个区间。当超低排放电价补贴为0时,600 MW及1 000 MW机组超低排放系统原有的环保电价补贴仍可满足超低排放系统运行的成本要求。“上大压小”策略可以显著降低污染物控制成本,在实现相同发电量的情况下,如果用3台1 000 MW燃煤机组替代10台300 MW燃煤机组,SO2、NOx及PM控制年运行成本下降幅度分别为20.7%、27.6%和34.4%。本研究结果可为燃煤电厂超低排放系统的经济性运行提供参考。Abstract: In order to explore the economic operation range and economic optimization strategy of the ultra-low emission (ULE) system for coal-fired units, the database of ULE technology routes for 115 coal-fired units (79 370 MW) in the Yangtze River Delta region was established. Through the establishment of a cost evaluation model for pollutant control technology, the impact of unit capacity, coal quality, operating hour, and the strategy of constructing large units and restricting small ones on the operating cost was investigated. For the typical ULE technical route, the operating cost of the ULE system decreased from 0.051 Yuan·(kWh)−1 to 0.027 Yuan·(kWh)−1 with the unit capacity increasing from 100 MW to 1 000 MW. The operating cost of the ULE system was divided into 4 ranges on the basis of the environment-protecting electricity price subsidy policy. When the ULE electricity price subsidy was cancelled, the original environment protection price subsides for ULE systems of 600 and 1000 MW coal-fired units could still cover the operating cost of ULE system. The “constructing large units and restricting small ones” strategy could significantly reduce the cost of pollutant control. When ten 300 MW coal-fired units were replaced by three 1 000 MW coal-fired units, the annual operating costs of SO2, NOx and PM control decreased by 20.7%, 27.6% and 34.4%, respectively. The results of this study can provide a reference for the economic operation of ULE systems in coal-fired power plants.

-

Key words:

- coal-fired unit /

- ultra-low emission /

- cost analysis /

- economic optimization

-

表 1 调研燃煤机组超低排放技术路线分布

Table 1. ULE technical routes distribution of the coal-fired power units investigated in this study

技术路线 机组台数 总容量/MW 1 65 45 580 2 41 30 000 3 7 3 490 4 2 300 表 2 燃煤机组超低排放系统运行成本区间划分

Table 2. Division of operating cost of ULE system for coal-fired units

区间 运行成本范围/(元·(kWh)−1) Ⅰ > 0.037 Ⅱ (0.032, 0.037] Ⅲ (0.027, 0.032] Ⅳ ≤ 0.027 -

[1] 中华人民共和国生态环境部. 生态环境部部长黄润秋在2021年全国生态环境保护工作会议上的工作报告[R]. 北京, 2021. [2] MUSSATTI D C, SRIVASTAVA R, HEMMER P M, et al. EPA air pollution control cost manual[R]. US Environmental Protection Agency, 2002. [3] 彭继文. 湖南省125MW和200MW火电机组烟气脱硫技术经济分析[J]. 湖南电力, 2001(5): 17-19. doi: 10.3969/j.issn.1008-0198.2001.05.007 [4] 储益萍, 钱华, 戴海夏, 等. 上海市2006—2008年实施燃煤电厂烟气脱硫的综合经济分析[J]. 上海环境科学, 2006(5): 198-200. [5] LIU X Y, WEN Z G. Best available techniques and pollution control: A case study on China's thermal power industry[J]. Journal of Cleaner Production, 2012, 23(1): 113-121. doi: 10.1016/j.jclepro.2011.09.027 [6] 史建勇. 燃煤电站烟气脱硫脱硝技术成本效益分析[D]. 杭州: 浙江大学, 2015. [7] 金侃. 燃煤电站环保装备运行成本效益研究[D]. 杭州: 浙江大学, 2016. [8] LIU X Y, LIN B Q, ZHANG Y J. Sulfur dioxide emission reduction of power plants in China: Current policies and implications[J]. Journal of Cleaner Production, 2016, 113: 133-143. doi: 10.1016/j.jclepro.2015.12.046 [9] 吴春生, 周颖, 王超, 等. 火电行业脱硫成本模型构建及指标敏感性研究[J]. 环境科学研究, 2020, 33(9): 2219-2225. [10] 刘通浩. 中国电力行业NOx排放控制成本效益分析[D]. 北京: 清华大学, 2012. [11] 杜振, 钱徐悦, 何胜, 等. 燃煤电厂烟气SCR脱硝成本分析与优化[J]. 中国电力, 2013, 46(10): 124-128. doi: 10.3969/j.issn.1004-9649.2013.10.024 [12] 冯淑娟. 工业锅炉脱硝技术经济分析及模糊综合评价[D]. 哈尔滨: 哈尔滨工业大学, 2013. [13] CHEN C J, WANG L F S. Cost-benefit analysis of electrocyclone and cyclone[J]. Resources Conservation and Recycling, 2001, 31(4): 285-292. doi: 10.1016/S0921-3449(00)00086-0 [14] 赵东阳, 靳雅娜, 张世秋. 燃煤电厂污染减排成本有效性分析及超低排放政策讨论[J]. 中国环境科学, 2016, 36(9): 2841-2848. doi: 10.3969/j.issn.1000-6923.2016.09.043 [15] 张晶杰, 王志轩, 赵毅. 环保电价政策改革优化研究: 基于燃煤发电企业环保治理成本的分析[J]. 价格理论与实践, 2017(3): 57-60. [16] 生态环境部. 燃煤电厂超低排放烟气治理工程技术规范: HJ 2053-2018[S]. 北京, 2018. [17] YANG H, ZHANG Y X, ZHENG C H, et al. Cost estimate of the multi-pollutant abatement in coal-fired power sector in China[J]. Energy, 2018, 161: 523-535. doi: 10.1016/j.energy.2018.07.164 [18] 杨静. 大气污染防治的减排成本及健康效益研究[D]. 南京: 南京大学, 2019. [19] ZHAO Y, ZHANG J, WANG Z. Cost analysis of environmental protection price of coal-fired plants in China[J]. Environmental Science and Pollution Research, 2020, 27(15): 18729-18742. doi: 10.1007/s11356-020-08467-z [20] JIANG P, KHISHGEE S, ALIMUJIANG A, et al. Cost-effective approaches for reducing carbon and air pollution emissions in the power industry in China[J]. Journal of Environmental Management, 2020, 264: 12. -

下载:

下载: