-

截至2019年,我国城市生活垃圾(MSW)的无害化处理量为24 012.8×104 t,无害化处理率为99.2%[1]。目前,MSW的主要处理方法包括卫生填埋、焚烧和堆肥。在以上3种处理方法中,卫生填埋处理方便、处理效率高,但也具有占地面积大、投资运行费用高、二次污染严重的缺点[2]。由于垃圾总量的快速增长,我国数量众多的生活垃圾填埋场已填入上亿吨垃圾,部分填埋场超负荷运转。位于土地紧张的城市中的垃圾填埋场或将面临无地可填的情况[3],这使生活垃圾填埋的发展遇到了瓶颈。填埋场陈腐垃圾的开采回用,不仅可以延长填埋场的使用寿命,节约土地资源和填埋场建设投资,还可以解决生活垃圾的出路问题。在我国,垃圾焚烧量占比逐年增加,至2019年增至50.69%[1],已成为垃圾处理的主流方式。使用焚烧法处理陈腐垃圾,可有效减少垃圾填埋所侵占的土地空间,解决土地资源的浪费和污染问题。将MSW与陈腐垃圾进行掺烧发电,可利用现有的过余垃圾焚烧处理能力,达到有效地节省土地资源和回收再利用垃圾并资源化的目的[3]。

随着填埋年限的增加,陈腐垃圾中有机物逐步降解,含水量下降;经筛分后,其热值总体上呈增加的趋势。因此,将陈腐垃圾与MSW掺烧,可较好地解决我国MSW含水量高而热值低的问题[4]。但由于MSW来源复杂,重金属种类多,填埋后,重金属长期停留和积累在垃圾中无法彻底清除,故导致陈腐垃圾与MSW在重金属含量、价态和赋存方式存在不同[5],这些差异会影响掺烧过程中重金属的迁移与转化特征。因此,系统地分析我国MSW与陈腐垃圾中的可燃组分在掺烧过程中重金属发生的迁移与转化规律是必要的。

由于陈腐垃圾中富含P/Cl/S元素,在常规垃圾焚烧炉内掺烧陈腐垃圾可燃组分后,HCl排放量和SO2生成量明显增加。经过多年的填埋后,大部分Cl元素仍然留在填埋场的陈腐垃圾中[6]。当陈腐垃圾燃烧时,Cl元素对部分重金属的挥发有促进作用,而且会随着Cl元素含量的增加,其促进效果更显著[7]。S在不同的温度下,与重金属呈现出不同的结合规律。具体表现为:生成金属硫化盐时,促进重金属的挥发,生成重金属硫酸盐时,重金属更易固定在炉渣中[8]。P元素通过与重金属的结合生成磷酸盐,从而抑制重金属的挥发。由此可见,重金属的迁移、转化既受Cl-S之间竞争作用的影响,又受P的存在及其形态的影响[9]。在管式炉中,使用少量的模拟垃圾进行焚烧实验,可以在一定的精度条件下还原MSW在垃圾焚烧炉中的复杂过程[10]。综上所述,有学者已经对MSW焚烧过程中P/Cl/S对重金属迁移的影响展开了相关研究,但是有关陈腐垃圾掺烧过程中P/Cl/S元素对重金属迁移分布影响的研究报道较少。本研究将通过管式炉实验,对MSW和分选后陈腐垃圾可燃组分在P/Cl/S体系下掺烧后的6种重金属迁移规律进行探究,以期为制定有效的重金属控制策略提供参考。

-

实验原料包括陈腐垃圾与MSW原料。陈腐垃圾取自广州市兴丰垃圾填埋场。兴丰填埋场关于不同填埋龄期的陈腐垃圾填埋深度均有记录,可以保证样品来源的代表性与可靠性。本研究选取2005年、2015年与2018年的陈腐垃圾样本。采回的样品经过拌合、晾干、取样;将陈腐垃圾进行初筛,得到小于15 mm的细粒径类物料和大于15 mm的粗粒径类物料,接着再按照垃圾中的成分将粗粒类物料分为橡塑类、织物类、木竹类、金属类和惰性类[11]。根据实验需求,主要以陈腐垃圾中可燃组分(橡塑、织物和木竹)为研究对象。分别对每种陈腐垃圾样品中橡塑、织物和木材进行称重,得到3种主要可燃成分所占的比例,如表1所示。

因2018年、2015年的垃圾填埋时间较短,与2005年的垃圾相比,成分不够稳定[12],因此本次实验仅选用2005的陈腐垃圾可燃组分作为样本,使用GT300球磨机将各组分研磨均匀后再混合。

与陈腐垃圾相比,实际的MSW物化性质更不稳定,许多变量不受控制或测量比较复杂,因此,为了保证实验的可重复性,采用模拟MSW来进行实验,MSW的比例来源于熊彩虹等[13]的研究。在模拟MSW制备过程中,用面粉替代厨余垃圾,采用PE和PVC(比例为1∶1)替代塑料,采用A4纸替代木竹,采用棉布替代织物,所有组分磨成粉状后混合均匀,然后密封保存。由于样本的含水率均小于5%,故工业分析时可看作干物料,陈腐垃圾和模拟MSW样本的工业分析及元素分析结果如表2所示,其结果与已有样本分析结果[11,14]相近,故可认为模拟物料具有代表性。

垃圾样本各组分配比如表3所示。陈腐垃圾可燃组分样本和模拟MSW样本都要混入含有S、Cl、P元素的添加剂,参考有关研究中垃圾燃烧过程中常见的添加比例,S、Cl、P特征元素含量为3%、0.3%、3%[15] ,添加剂各组及元素来源详情见表4。由于上述模拟MSW中重金属浓度可以忽略不计,模拟MSW中缺少重金属Cu、Zn、Ni、Cd、Pb、Cr,重金属主要以醋酸盐溶液的形式进行添加。以1 kg模拟MSW的量制备重金属醋酸盐溶液,添加量见表5。待醋酸盐充分溶解后,使用容量瓶将溶液定容至1 000 mL,并按照1 mL∙g−1的比例向MSW中滴加重金属溶液。制备焚烧样本时,以陈腐垃圾占比0、30%、50%、70%、100%与模拟MSW进行掺混配备样本。研磨仪器采用北京格瑞德曼振动球磨仪GT300,使用容积为50 mL不锈钢研磨罐和2~3个12 mL的研磨钢球将各类物料研磨均匀;分类研磨后再按比例进行掺混,放入离心管中,使用夹具以1 000 r∙min−1的震动频率进行摇晃,使其均匀。混合过筛后,再以1 g为一份用防潮自封袋进行密封装袋并放入干燥皿。

-

实验装置如图1所示,由气源系统、焚烧装置和尾气处理装置组成。管式炉反应器由两部分组成,一部分是实验炉,另一部分是管式反应器。将石英舟放入管式反应器中,进行焚烧实验。

气源系统采用气瓶,通过双级减压阀调节,经流量计(氮氧比为8∶2),将气体打入预混瓶中,气体流量为1 L∙m−3,实现向反应系统供应气体。消解在通风橱内进行,使用电热板加热消解;使用电感耦合等离子体发射光谱仪(ICP-OES,安捷伦5100,美国安捷伦科技有限公司)进行重金属检测。

-

将装有1 g样品的石英舟推入已升温至设定温度(600、700、800 ℃)的燃烧室中部[10,14,17,19]。经过预实验,同时参考实验室先前的研究成果[17,19],确定停留时间为12 min。焚烧结束后,将石英舟迅速拉出,并转移至洁净环境中冷却,最后将石英舟中的全部残渣转移至自封袋中,为炉渣样品。

炉渣采用的消解试剂为HNO3-H2O2-HCl。具体的消解步骤为:称取0.2 g样品放置于聚四氟乙烯烧杯中,将样品湿润后,加入稀硝酸(优级纯浓硝酸∶去离子水=1∶1)10 mL并盖上玻璃表面皿,再置于电热板上加热10 min;待烧杯冷却后,加入5 mL浓硝酸并盖上表面皿并加热30 min,重复此步骤,直至无棕黄色烟雾产生,此现象表示消化反应完成;再以每次1 mL的量持续滴入H2O2,直至反应不再剧烈,再继续加热至烧杯中溶液余下5 mL左右;冷却后加入10 mL优级纯盐酸,盖上表面皿加热15 min;加入40 mL去离子水,放回加热板加热煮沸至溶液剩下10 mL。最后将烧杯中的溶液进行过滤,并定容至25 mL容量瓶中,待借助ICP进行分析。

-

引入灰产率表示样品燃烧后灰分质量占燃烧前样品质量分数(式(1))。

式中:A为样品燃烧后的灰产率;

m1 燃烧后炉渣的质量,g;mo 为燃烧前样品的质量,g。为了对多种重金属在焚烧过程中挥发的程度进行评价,将重金属挥发量占原垃圾重金属质量分数定义为重金属挥发率(式(2))。

式中:W为重金属挥发率;

c1 为燃烧后炉渣的重金属含量分数,mg∙kg−1;c0 为燃烧前样品的重金属含量分数,mg∙kg−1。 -

二因素方差分析的结果如表6所示。显著水平(α)为0.05,F0.95(3,12)的值为3.49、F0.95(4,12)的值为3.26;显著水平(α)为0.01,F0.99(3,12)的值为5.95、F0.99(4,12)的值为5.41。综合上述信息可知,在给定的燃烧条件下,陈腐垃圾掺混比例的对重金属Zn、Pb和Ni影响不显著的可能性为95%,但对Cd、Cr、Cu的影响明显,这表明上述3种重金属的挥发率受垃圾成分的影响更大;添加剂的种类对重金属Cr、Pb的影响不显著,这表明Cd、Cu、Ni和Zn均与添加剂发生明显反应,故影响显著。

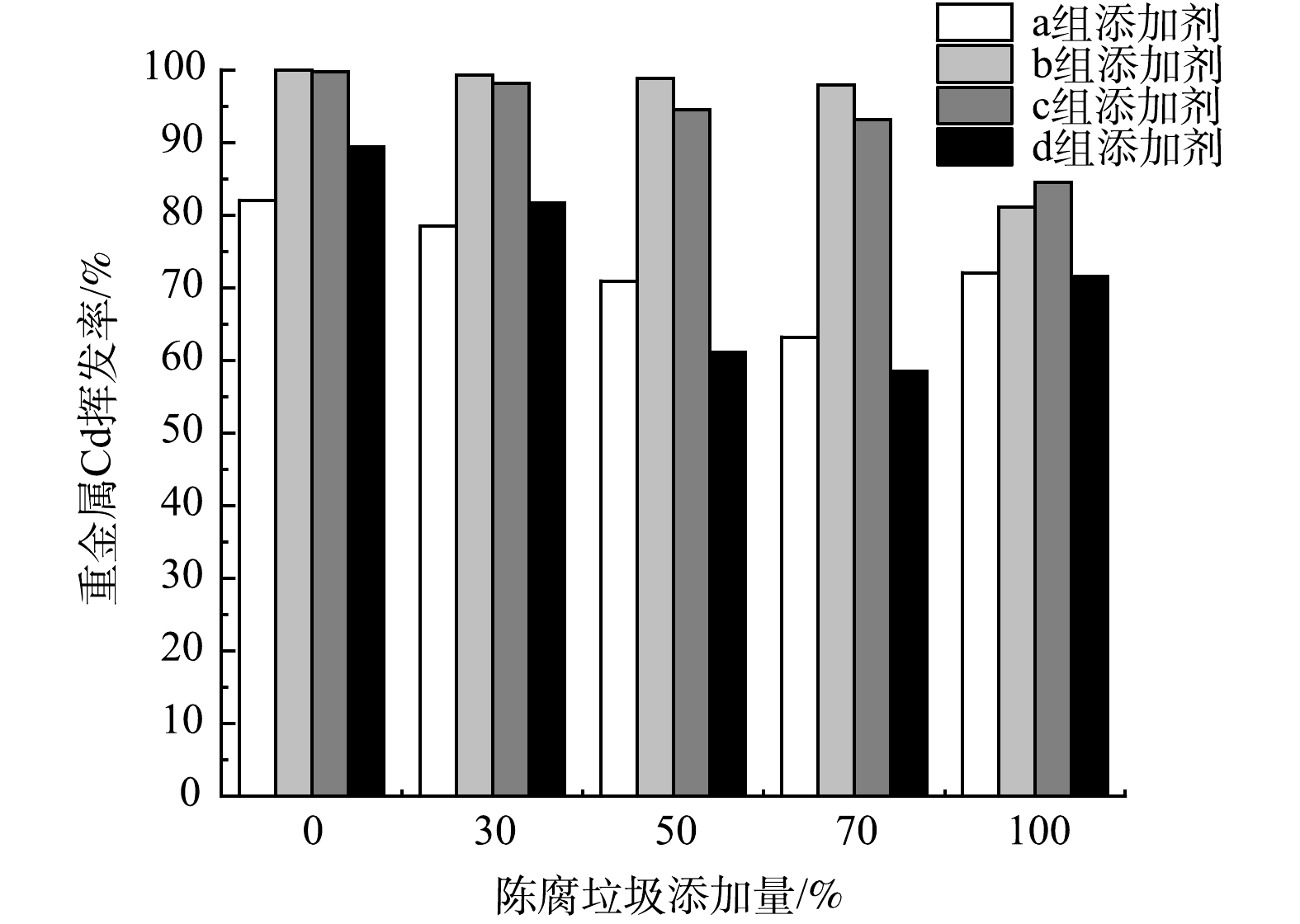

如图2所示,在陈腐垃圾掺烧比例相同的条件下,添加b、c组添加剂的样本中重金属Cd的挥发率高于70%;含有a、d组添加剂的样本在掺烧后,Cd的挥发率均高于60%。这表明P和S元素对Cd的挥发率有抑制作用[16,18],因此,含有b、c组添加剂的样本焚烧后,Cd挥发率明显整体大于与a、d组掺烧后的挥发率。Cd易与Cl元素生成熔点为568 ℃的CdCl2,因此在设定温度下,Cd快速生成高温氯化物,导致其挥发率增加明显;同时,Cd生成的磷酸盐与硫酸盐的沸点较高,影响了Cd的挥发,但由于Cd的挥发受Cl元素的影响更为显著,所以Cd的挥发率整体仍呈现较高的水平。重金属Cd受陈腐垃圾掺混比的影响不够明显,这与二因素方差分析结果相符。焚烧样本与a、d组添加剂进行掺烧时,Cd的挥发率随着陈腐垃圾的掺烧比例增加呈现先降后增的趋势,在陈腐垃圾掺混比为70%时,Cd挥发量达到最小值,分别为63.22%和58.51%;随着掺混比的增加,焚烧样本中Cd的质量分数减少,由于b、c组添加剂对Cd的抑制作用,在陈腐垃圾掺混比为100%时挥发率达到最小值。

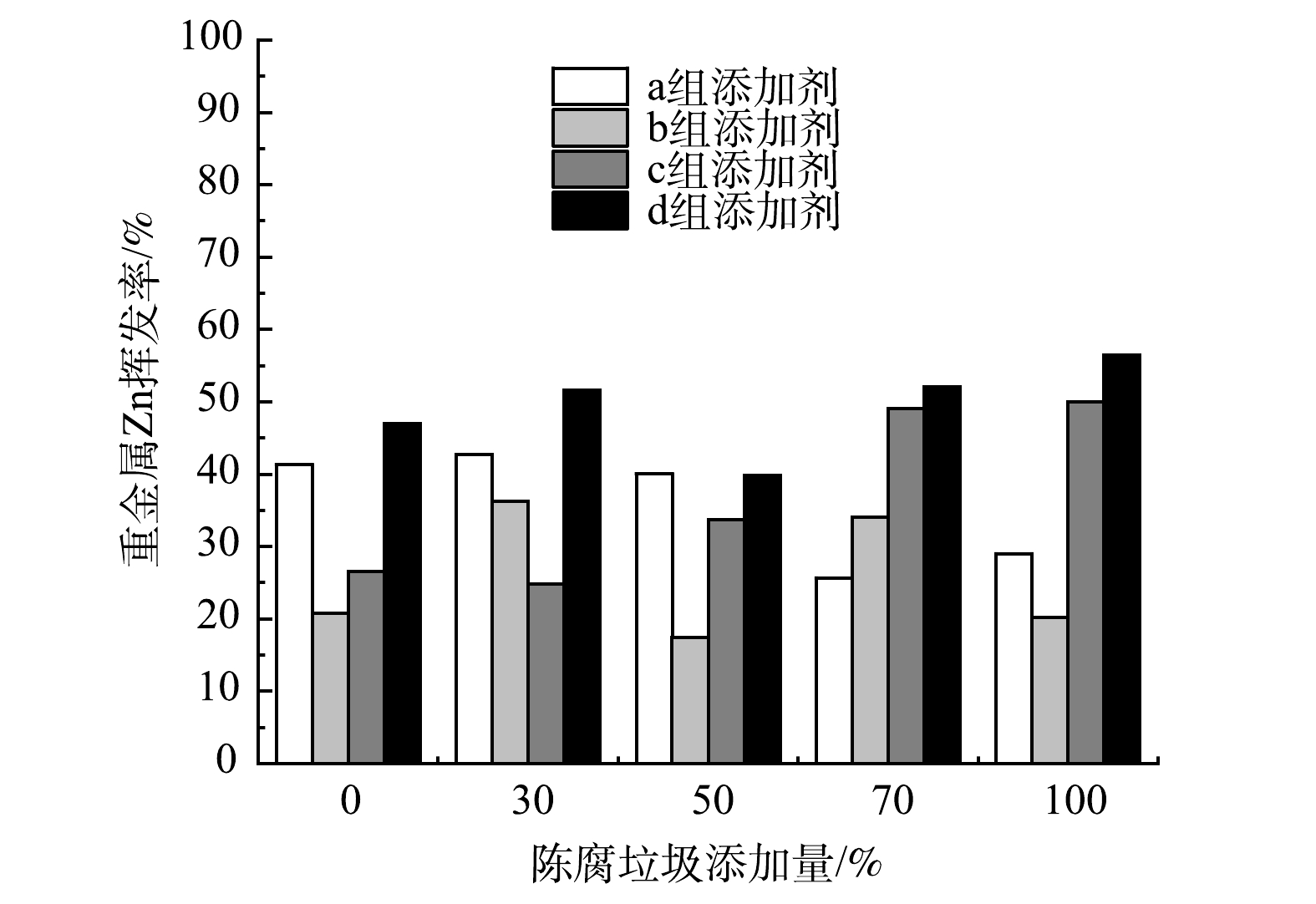

如图3所示,Zn挥发率均小于60%,无明显规律。在样本与d组添加剂进行掺烧后,Zn的挥发率明显高于其他3组。这表明NaCl能抑制Zn的挥发,NaCl分别与NaH2PO4、Na2SO4掺混时,也能显著抑制Zn的挥发。Na2SO4对炉渣有助熔作用,在NaCl存在条件下甚至可发生共晶融化,熔融态的炉渣体系对重金属Zn有捕捉作用。这与孙进等[14]的研究结果一致。从图3中还可以看出,同比例组的Zn挥发率相近。由二因素方差分析结果可知,掺混比例对Zn挥发率影响的F值为0.486,且同种添加剂条件下挥发率差值最大为25.2%,最小为16.6%,可认为陈腐垃圾掺烧比例对其挥发率的影响较小;随着陈腐垃圾掺混比例的增加,样本中的Zn的含量亦逐渐增加,即使c组NaCl和Na2SO4对Zn的挥发有协同抑制作用,掺烧后的样本中的Zn挥发率仍呈现上升的趋势。

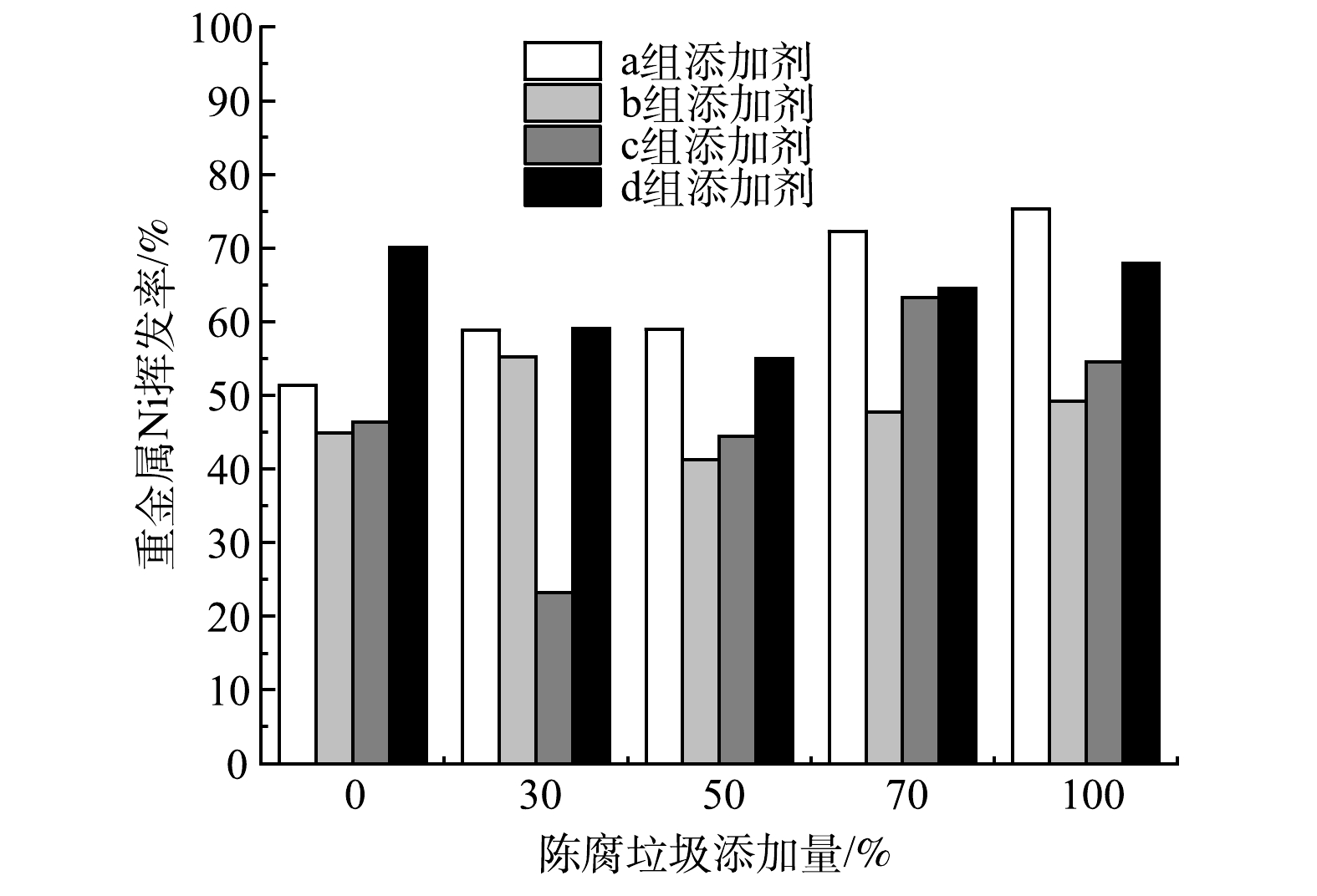

如图4所示,b、c组的Ni的挥发率总体小于a、d组的挥发率。其中,a、d组的重金属挥发率为50%~75%;随着掺混比的增加,a组的样本中Ni挥发率呈现上升的趋势。上述结果表明,在该条件下,NaH2PO4和Na2SO4的协同作用促进了Ni的挥发;样本中的Ni的质量分数随陈腐垃圾掺混比升高而增加,虽然c组中的NaCl和Na2SO4对Ni的挥发有抑制作用,但其挥发率依旧上升。已知Ni受Cl元素的作用明显[17],且Ni的氯化盐与Ni的磷酸盐、硫酸盐相比具有较低的结合能和较高的熔沸点,因此表现出NaH2PO4和Na2SO4的存在可提高Ni的挥发率的特点。

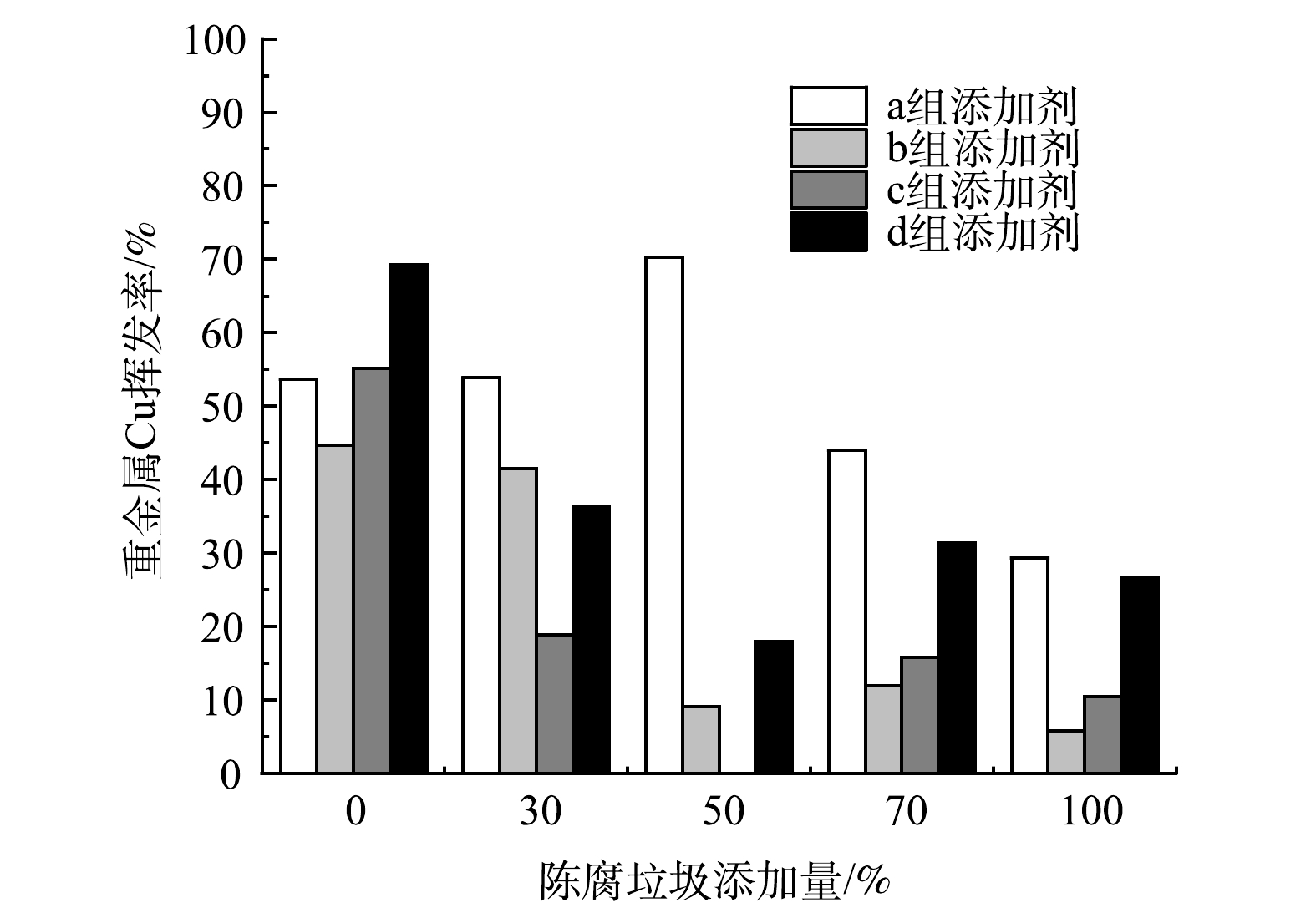

如图5所示,Cu挥发率差别明显,a、d组的重金属挥发率整体上大于c、d组。因此,NaCl可促进Cu的挥发。在设定温度下,Cu的一价和二价氯化物均达到了沸点,在高温下易挥发。但NaH2PO4和Na2SO4具体协同作用机理仍不清晰,有待后续实验进行探究。

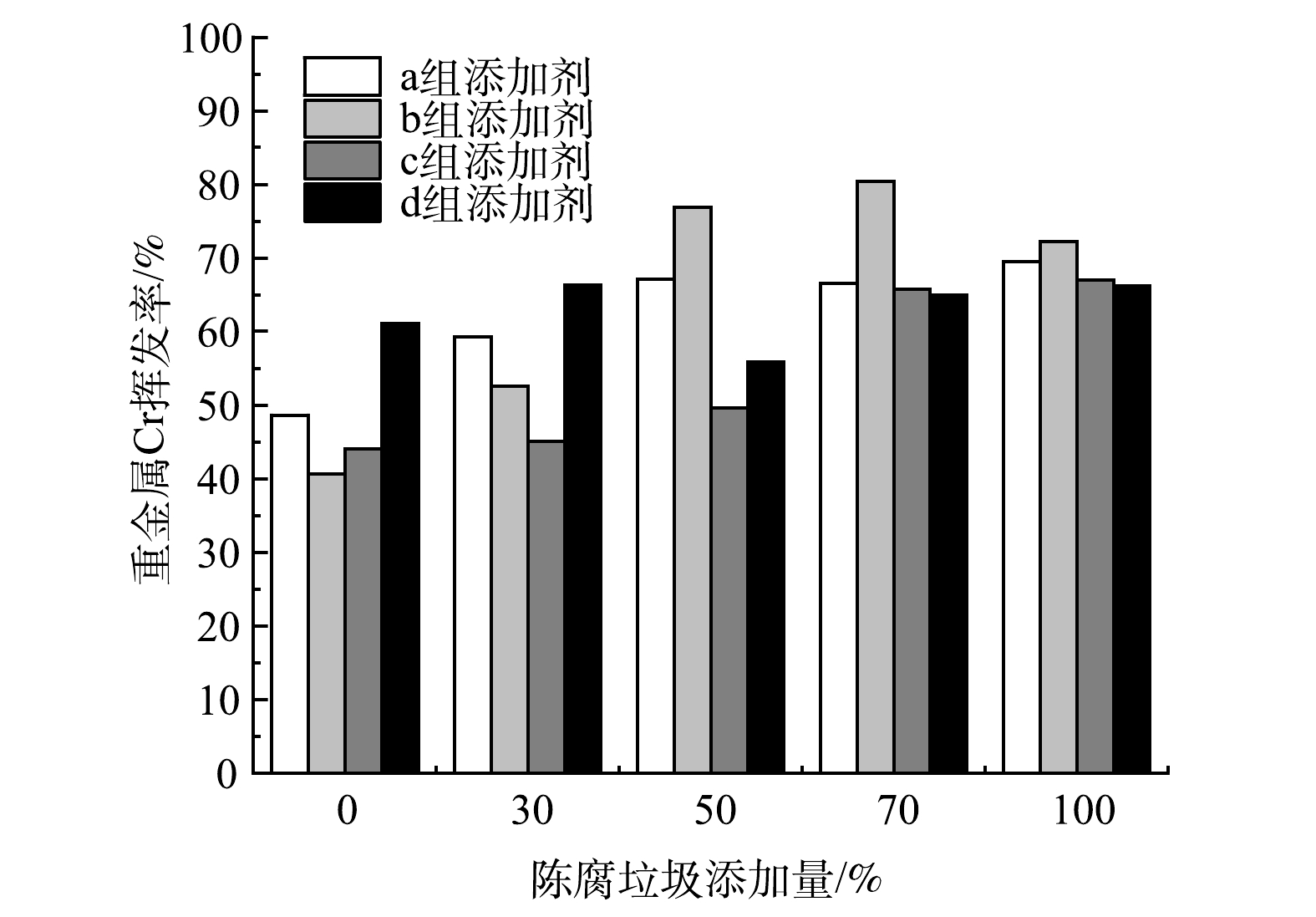

Cr的挥发率如图6所示。Cr为难挥发性金属,在相同掺混比时无明显规律,且组内差异较小,最大差值为27%,最小差值为5.9%;随着掺混比例增加,a、b、c组Cr的挥发率均有所增加。d组中NaH2PO4和Na2SO4的协同作用,促使Cr的挥发率小幅波动,d组中挥发率的最大差值为10.41%;当NaCl存在时,Cr易与分解产生的HCl生成低沸点的六价铬,从而促进Cr的挥发;当S元素的添加量不变时,由于随着陈腐垃圾掺混的比例增加,Cr的含量相应增加,此时生成凝聚相的Cr硫化盐减少,Cr的挥发率增加[9]。

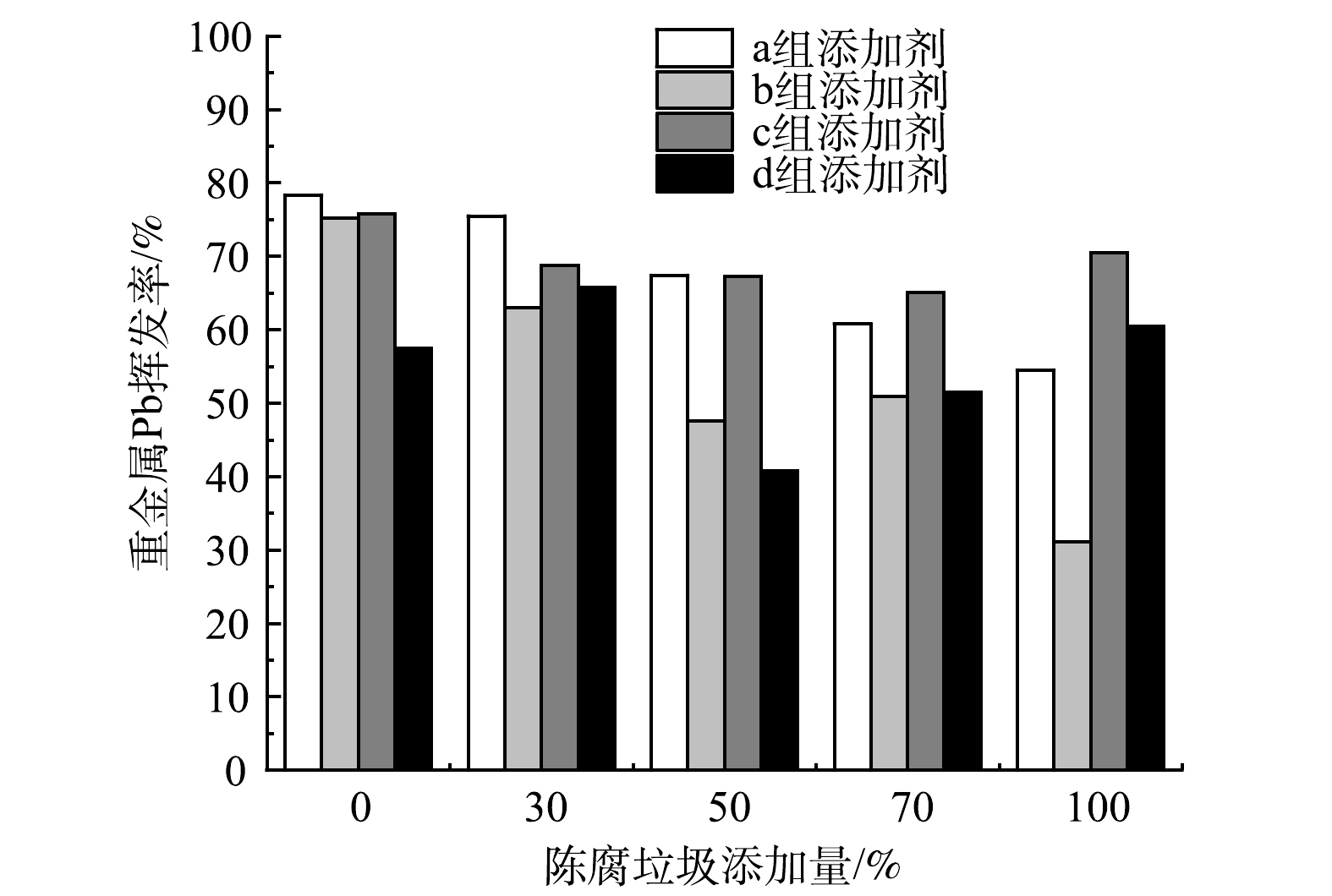

如图7所示,添加剂种类对Pb挥发率的影响不明显,这与二因素方差分析结果相同。焚烧样本与a、c组的Pb的挥发率大体上高于与b、d组掺烧时的挥发率;随陈腐垃圾的掺混比增加,在与a、b组添加剂掺烧的条件下,Pb挥发率波动下降。NaCl和Na2SO4对Pb的挥发有促进作用,同时,可发现Pb的挥发率受NaCl的影响更为显著。据此可推断,在该温度下Pb易与Cl结合,生成低沸点的PbCl2。这与陈勇等[20]的研究结果一致。

-

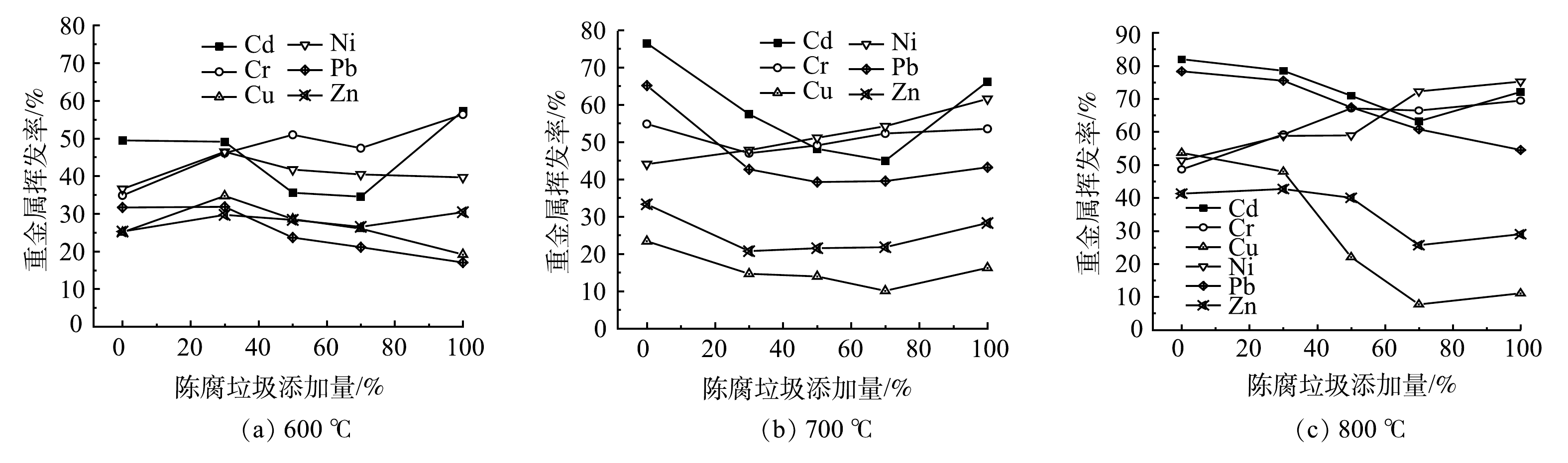

如图8所示,在陈腐垃圾掺混比例相同时,随温度的升高(600~800 ℃),Cd、Ni、Cr和Pb的挥发率呈增加的趋势,并在800 ℃时达到最高值。在不同的温度条件下,重金属Cd的挥发率均在掺混比为70%时达到最低值。在600 ℃的焚烧条件下,重金属Pb和Cu的挥发率在陈腐垃圾掺混比为100%时达到了最小值;在700、800 ℃的条件下,重金属的挥发率有随着掺混比的增加而下降的趋势。温度为700和800 ℃时,Ni的挥发率随陈腐垃圾的掺混比增加而增加,并都在掺混比为100%时达到最大值。Cr、Zn的挥发率在设定温度范围内受温度的影响相对最小,但随着陈腐垃圾掺混比的增加,重金属Zn在掺混比为0时达到最大值,样本中含有的Cr的含量增加, Cr的挥发率呈小幅波动增长。在同一温度条件下,随着陈腐垃圾掺混比的增加,各类重金属的挥发率呈现不同的变化。这与重金属的价态以及陈腐垃圾在焚烧时的性质具有密切的关系,可在后续通过热力学模拟软件展开对其机理的分析

-

1) 添加剂对Cd、Cu、Ni和Zn的挥发率影响显著。其中,NaH2PO4和Na2SO4对Cd挥发有明显的抑制作用;NaCl对Zn的挥发的抑制作用显著;NaH2PO4和Na2SO4的协同作用促进了Ni、Cu的挥发;NaCl对Cr的挥发起促进作用;NaCl和Na2SO4的协同作用,可促进Pb的挥发。

2) 随着焚烧温度在设定范围内的升高(600~800 ℃),Cd、Ni、Cr和Pb的挥发率呈波动增加;Zn、Cu的挥发率在焚烧温度范围内呈波动变化,无明显规律;在各设定温度下,Cd均在掺混比为70%时取得最小挥发率。

3) 相比添加剂种类,陈腐垃圾掺混比例对Cd、Cr、Cu挥发率的影响显著。陈腐垃圾与原生垃圾中重金属的存在价态不同,因此,掺混焚烧时发生的氧化还原反应将影响重金属的挥发率。

模拟陈腐垃圾掺烧过程中P/Cl/S对6种重金属迁移特性的影响

Effects of P/Cl/S on the migration characteristics of six heavy metals during the co-combustion of simulated aged waste

-

摘要: 通过管式炉焚烧实验,探究了在陈腐垃圾与城市生活垃圾(MSW)掺烧过程中,P/Cl/S对6种重金属(Cd、Zn、Ni、Cu、Cr、Pb)迁移规律的影响,并考察了陈腐垃圾掺混比例、含特征元素的添加剂种类及焚烧温度对6种重金属挥发率的影响。结果表明,当陈腐垃圾掺烧比例与温度相同时,NaH2PO4和Na2SO4的协同作用对Cd挥发有显著的抑制作用,但对Ni、Cu的挥发起促进作用;NaCl对Zn的挥发有明显的抑制作用,但对Cr的挥发起促进作用;而NaCl和Na2SO4的协同作用促进了Pb的挥发。随着焚烧温度在设定范围(600~800 ℃)内的增加,Cd、Ni、Cr和Pb的挥发率整体呈增加的趋势。相比添加剂种类,陈腐垃圾掺混比例对Cd、Cr、Cu挥发率的影响更显著。本研究结果可为制定有效的重金属控制策略提供参考。Abstract: In this paper, the migration patterns of P/Cl/S of six heavy metals (Cd, Zn, Ni, Cu, Cr, and Pb) and the effect of P/Cl/S on them during the blending of aged waste with municipal solid waste (MSW) were investigated using tube furnace as combustion reactor. The effects of the blending ratio of aged waste, the types of additives containing characteristic elements and the incineration temperatures on the volatilization rates of the six heavy metals were examined. The results showed that the synergistic effect of Na2SO4 and NaH2PO4 significantly inhibited the volatilization of Cd while promoted the volatilization of Ni and Cu. NaCl significantly inhibited the volatilization of Zn but promoted the volatilization of Cr; while the synergistic effect of NaCl and Na2SO4 promoted the volatilization of Pb. The volatilization rates of Cd, Ni, Cr and Pb showed an overall increasing trend as the incineration temperature increased from 600 to 800. Compared to the types of additives, the mixing ratios of aged refuse had more significant impact on the volatilization of Cd\ Cr\ Cu. The results of this study will contribute to the subsequent development of effective heavy metal control strategies and promote the development of aged waste treatment technologies.

-

Key words:

- aged waste /

- heavy metal /

- co-combustion /

- P/Cl/S /

- MSW

-

表 1 不同年份垃圾样品中各可燃组分占比

Table 1. Percentage of each type of combustible fraction in aged waste samples of different years

% 垃圾成分 2005年组分占比 2015年组分占比 2018年组分占比 织物类 14 15 12 橡塑类 76 41 34 木竹类 11 44 55 表 2 样品的元素分析和工业分析

Table 2. Elemental analysis and industrial analysis of samples

% 供试样品 元素分析 工业分析 C H O N S Cl Vd FCd Ad 2005年陈腐垃圾样品 55.64 6.66 30.94 0.84 ND 5.92 76.7 7.6 15.7 模拟MSW样品 51.22 7.35 29.14 0.48 ND 11.81 86.8 7.3 5.9 表 3 垃圾样本各组分配比

Table 3. Proportion of each sample component

% 成分 模拟MSW样本组分 2005年陈腐垃圾组分 塑料 0.2 0.75 木竹/纸 0.28 0.1 纺织 0.05 0.15 厨余 0.47 0 表 4 添加剂分组

Table 4. Grouping of additives

添加剂组别 特征元素 元素来源 a S/Cl/P NaCl/Na2SO4/NaH2PO4 b P/Cl NaCl/NaH2PO4 c Cl/S NaCl/Na2SO4 d P/S Na2SO4/NaH2PO4 表 5 重金属添加量

Table 5. Amount of heavy metal added

重金属 添加质量分数/(mg∙kg−1) 添加成分 Cu 1 000 Cu(CH3COO3)2⋅H2O Ni 400 Ni(CH3COO3)2⋅4H2O Zn 1 500 Zn(CH3COO3)2⋅6H2O Pb 1 500 Pb(CH3COO3)2⋅3H2O Cd 500 Cd(CH3COO3)3 Cr 500 Cr(CH3COO3)2 表 6 重金属挥发率的二因素(比例、添加剂)方差分析

Table 6. Two-factor(ratio\additive) ANOVA for volatilization rate of heavy metal

重金属 方差来源 偏差平方和 自由度 均方差 F值 Cd 比例 764.149 4 191.0374 4.243 添加剂 2 387.334 3 795.7779 13.256 实验误差 540.269 12 45.02246 总误差 3 691.753 19 194.3028 Cr 比例 1 250.741 4 312.6853 4.698 添加剂 311.456 3 103.8186 1.170 实验误差 798.688 12 66.5573 总误差 2 360.885 19 124.2571 Cu 比例 3 535.493 4 883.8733 5.121 添加剂 2 899.204 3 966.4014 4.199 实验误差 2 071.285 12 172.6071 总误差 8 505.982 19 447.6833 Ni 比例 631.398 4 157.8494 2.028 添加剂 1 332.841 3 444.2803 4.280 实验误差 934.138 12 77.84487 总误差 2 898.377 19 152.5462 Pb 比例 1 029.057 4 257.2643 3.405 添加剂 1 003.840 3 334.6133 3.321 实验误差 906.677 12 75.55641 总误差 2 939.574 19 154.7144 Zn 比例 179.844 4 44.96105 0.486 添加剂 1 406.520 3 468.84 3.798 实验误差 1 111.141 12 92.59506 总误差 2 697.505 19 141.9739 -

[1] 中华人民共和国国家统计局. 中国统计年鉴[J]. 北京: 中国统计出版社, 2019. [2] 胡宝富, 杜文利, 田娟, 等. 非正规生活垃圾填埋场矿化垃圾资源化利用技术: 以东莞市非正规垃圾填埋场为例[J]. 环境卫生工程, 2018, 26(5): 21-24. doi: 10.3969/j.issn.1005-8206.2018.05.006 [3] 蔡鹏涛, 付建英, 籍龙杰, 等. 陈腐垃圾处置及利用现状研究[J]. 能源工程, 2020(2): 48-55. [4] 黄明生, 李志华, 孙雨清, 等. 大型垃圾填埋场陈腐垃圾成分特性及开采利用研究: 以江苏省某市生活垃圾填埋场为例[J]. 环境卫生工程, 2020, 28(1): 26-29. [5] ADELOPO A O, HARIS P I, ALO B I, et al. Multivariate analysis of the effects of age, particle size and landfill depth on heavy metals pollution content of closed and active landfill precursors[J]. Waste Management , 2018, 78: 227-237. doi: 10.1016/j.wasman.2018.05.040 [6] LI W, LIU D, SHEN D, et al. Migration of inorganic chlorine during thermal treatment of mineralized waste[J]. Waste Management, 2020, 104: 207-212. doi: 10.1016/j.wasman.2020.01.012 [7] 张帅毅, 黄亚继, 王昕晔, 等. 模拟垃圾焚烧过程中氯对铅动态挥发特性的影响[J]. 浙江大学学报(工学版), 2016, 50(3): 485-490. doi: 10.3785/j.issn.1008-973X.2016.03.012 [8] ZHANG Y G, LI Q H, MENG A H, et al. Effects of sulfur compounds on Cd partitioning in a simulated municipal solid waste incinerator[J]. Chinese Journal of Chemical Engineering, 2007, 15(6): 889-894. [9] LUAN J, LI R, ZHANG Z, et al. Influence of chlorine, sulfur and phosphorus on the volatilization behavior of heavy metals during sewage sludge thermal treatment[J]. Waste Management & Research, 2013, 31(10): 1012-1018. [10] JÖRG WOCHELE S S. Similarity laws for the tubular furnace as a model of a fixed-bed waste incinerator[J]. Chemical Engineering & Technology, 1999, 22(3): 209-212. [11] 马玉锋. 水泥窑协同处置矿化垃圾等固废时二恶英排放特征研究[D]. 杭州: 浙江大学, 2020. [12] 王志新, 孙家瑛, 邱慧琴, 等. 陈腐生活垃圾固化体的路用性能及其重金属稳定性研究[J]. 混凝土与水泥制品, 2006(6): 8-11. doi: 10.3969/j.issn.1000-4637.2006.06.003 [13] 熊彩虹, 谢崇暄, 雷鸣, 等. 珠三角特大城市生活垃圾分类的影响及对策研究[C]//中国环境科学学会. 2019年中囯环境科学学会学术年会论文集.西安, 2019: 651-653. [14] 孙进. 重金属铜、镍、锌在生活垃圾焚烧过程中的迁移和转化特性研究[D]. 北京: 北京交通大学, 2015. [15] 刘敬勇, 黄李茂, 陈佳聪, 等. 污泥掺烧过程中Cl/S/P/矿物质的热交互作用对Cd迁移转化行为的影响[J]. 环境科学学报, 2016, 36(12): 4407-4420. [16] 陈勇, 张衍国, 李清海, 等. 垃圾焚烧中硫化合物对Cd、Pb迁移和转化的影响[J]. 清华大学学报(自然科学版), 2008, 48(2): 232-235. doi: 10.3321/j.issn:1000-0054.2008.02.020 [17] KE C, MA X, TANG Y, et al. Effects of natural and modified calcium-based sorbents on heavy metals of food waste under oxy-fuel combustion[J]. Bioresource Technology, 2019, 271: 251-257. doi: 10.1016/j.biortech.2018.09.109 [18] 陈勇, 张衍国, 李清海, 等. 垃圾焚烧中氯化物对重金属Cd迁移转化特性的影响[J]. 环境科学, 2008, 29(5): 1446-1451. doi: 10.3321/j.issn:0250-3301.2008.05.051 [19] CHEN L, LIAO Y, MA X. Heavy metals volatilization characteristics and risk evaluation of co-combusted municipal solid wastes and sewage sludge without and with calcium-based sorbents[J]. Ecotoxicology Environmental Safety, 2019, 182: 109370. doi: 10.1016/j.ecoenv.2019.109370 [20] 陈勇, 张衍国, 李清海, 等. 垃圾焚烧中氯化物对重金属Pb迁移转化特性的影响[J]. 燃料化学学报, 2008, 36(3): 354-359. doi: 10.3969/j.issn.0253-2409.2008.03.019 -

下载:

下载: