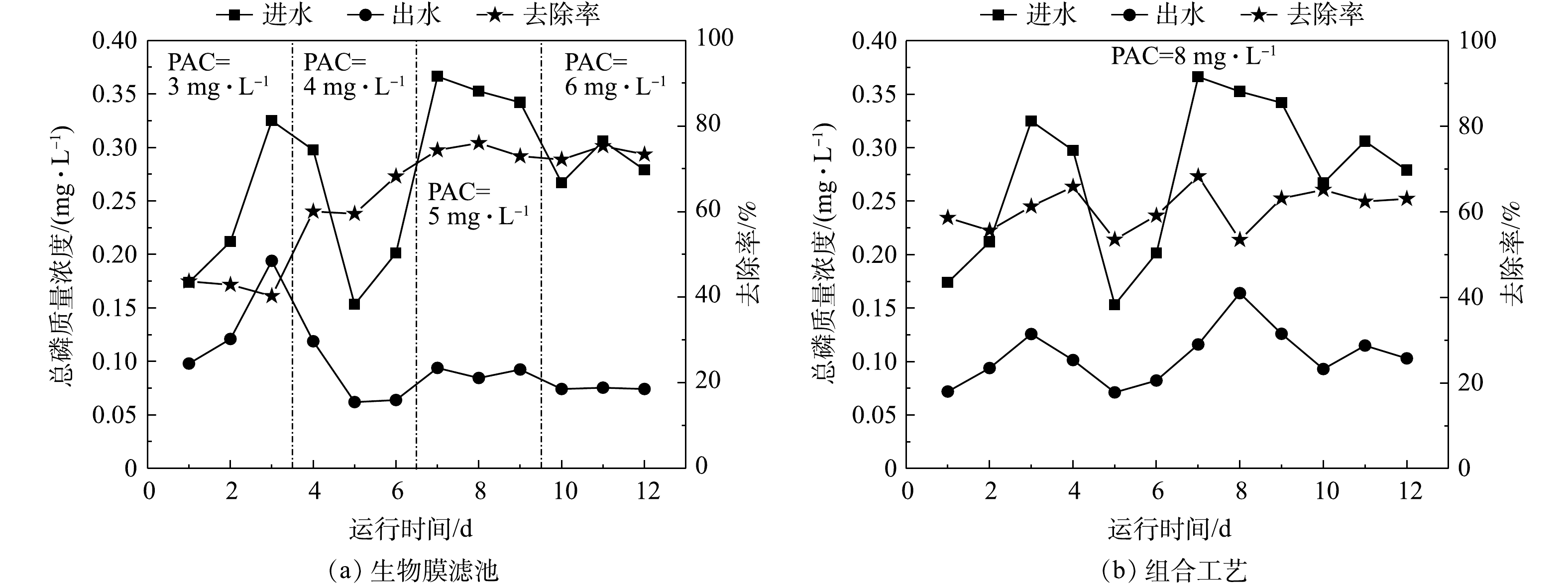

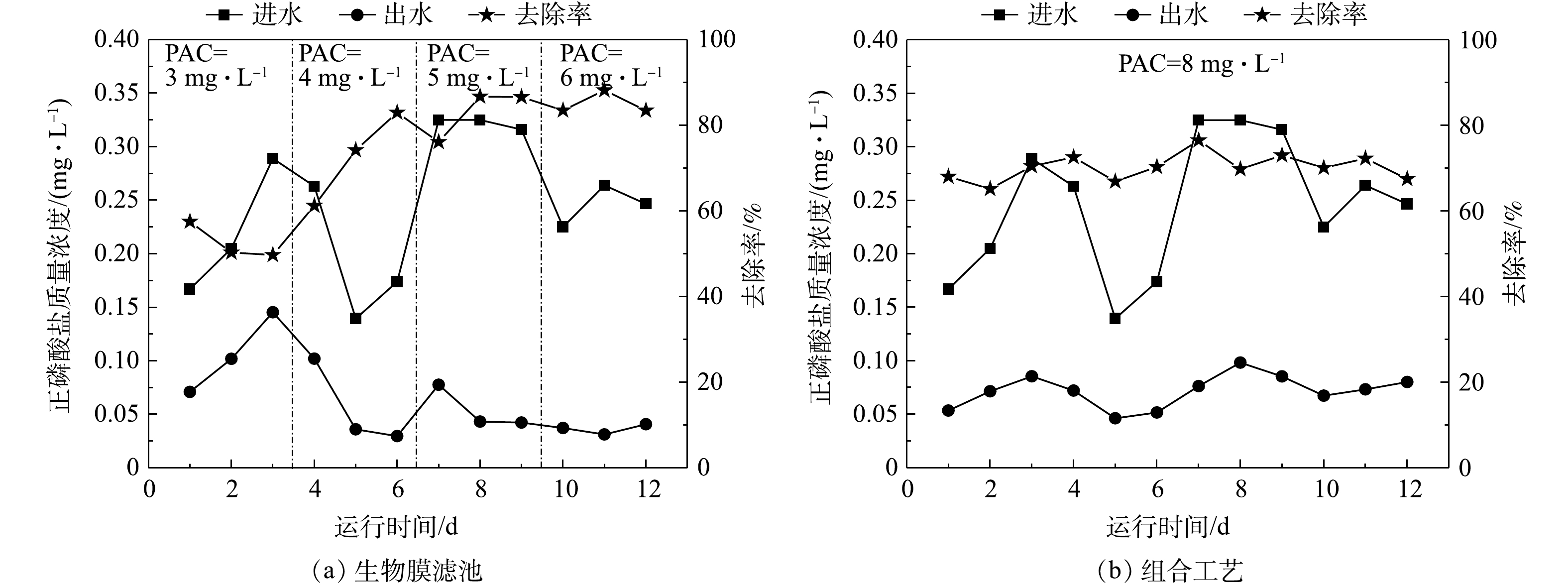

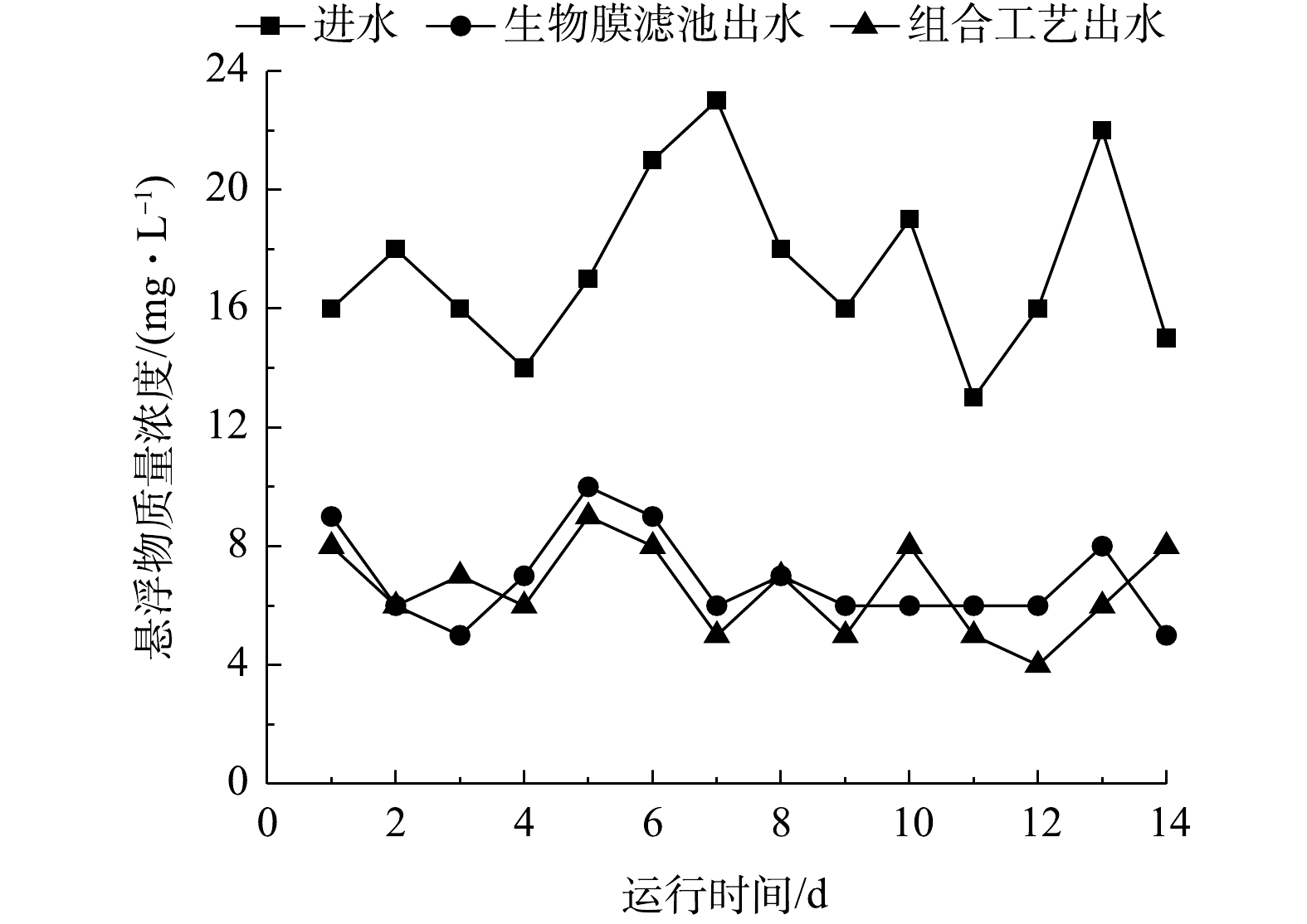

-

高氨氮废水的C/N低,故利用传统脱氮工艺对其处理时存在碳源不足、需外加有机碳源、运行成本高等问题。传统硝化反硝化脱氮工艺要求实际进水C/N大于4,以满足硝化细菌及反硝化细菌的生长需求[1]。当水中有机物浓度降低时,异养反硝化菌活性则降低,厌氧氨氧化菌逐渐取得竞争优势[2]。一体式部分硝化-厌氧氨氧化(partial nitrification process-anammox process,PN/A)工艺与传统脱氮工艺相比,可用于处理C/N低于0.5的废水[3],以实现污水的全程自养脱氮,并具有占地面积小、需氧量低、污泥产量少、无需加入有机碳源等优势[4]。

稳定的部分硝化是一体式PN/A工艺稳定运行的前提,其核心在于实现氨氧化菌(ammonia oxidizing bacteria,AOB)的富集和亚硝酸盐氧化菌(nitrite oxidizing bacteria,NOB)的有效抑制,最终实现亚硝态氮积累。吴岩等[5]的研究表明,高氨氮进水浓度下,亚硝态氮的积累速率为3.0~5.0 mg·(L·h)−1,硝态氮的积累速率在0~1.0 mg·(L·h)−1;而低进水氨氮下,亚硝态氮与硝态氮积累速率相近,低氨氮浓度不利于实现亚硝态氮积累。程军等[3]的研究表明,反应器在低氨氮进水负荷下运行时的

NO−3 -N产生比例高于高氨氮进水负荷下的运行状态,因而无法实现亚硝态氮积累。因此,氨氮负荷亦为影响部分硝化稳定的关键因素。而在实际工程中,进水氨氮负荷波动是常见问题,当氨氮负荷变化导致部分硝化受到破坏时,出水C/N相应发生变化[3]。部分亚硝化过程本身属于部分硝化的范畴,部分亚硝化成功启动的关键在于出水中NO−2 -N与NH+4 -N的比值达到厌氧氨氧化工艺所需的进水要求。因此,在进水氨氮负荷改变后,如何迅速恢复反应器稳定运行及满足后续厌氧氨氧化工艺要求尤为重要。彭靓[6]的研究表明,一体式PN/A工艺长期运行后,出现性能恶化时,仅通过提高氨氮很难恢复其性能。当反应器内进水氨氮降低后,程军等[3]采用保持负荷不变、恢复正常进水浓度的方法,未能恢复系统的脱氮性能。因此,仅改变氨氮无法恢复反应器的脱氮效率。而CAPODICI等[7]利用氨氮负荷和C/N联合作用的方法,在氨氮负荷为0.30~0.50 kg·(m3·d)−1、C/N为2~4的条件下实现了部分硝化的稳定运行,而该方法在处理低C/N的废水时,需投加碳源。此外,利用增大曝气时间[8],控制溶解氧(DO)[9]的方法也能增强部分硝化的在高氨氮进水下的耐冲击性,实现部分硝化过程的启动。

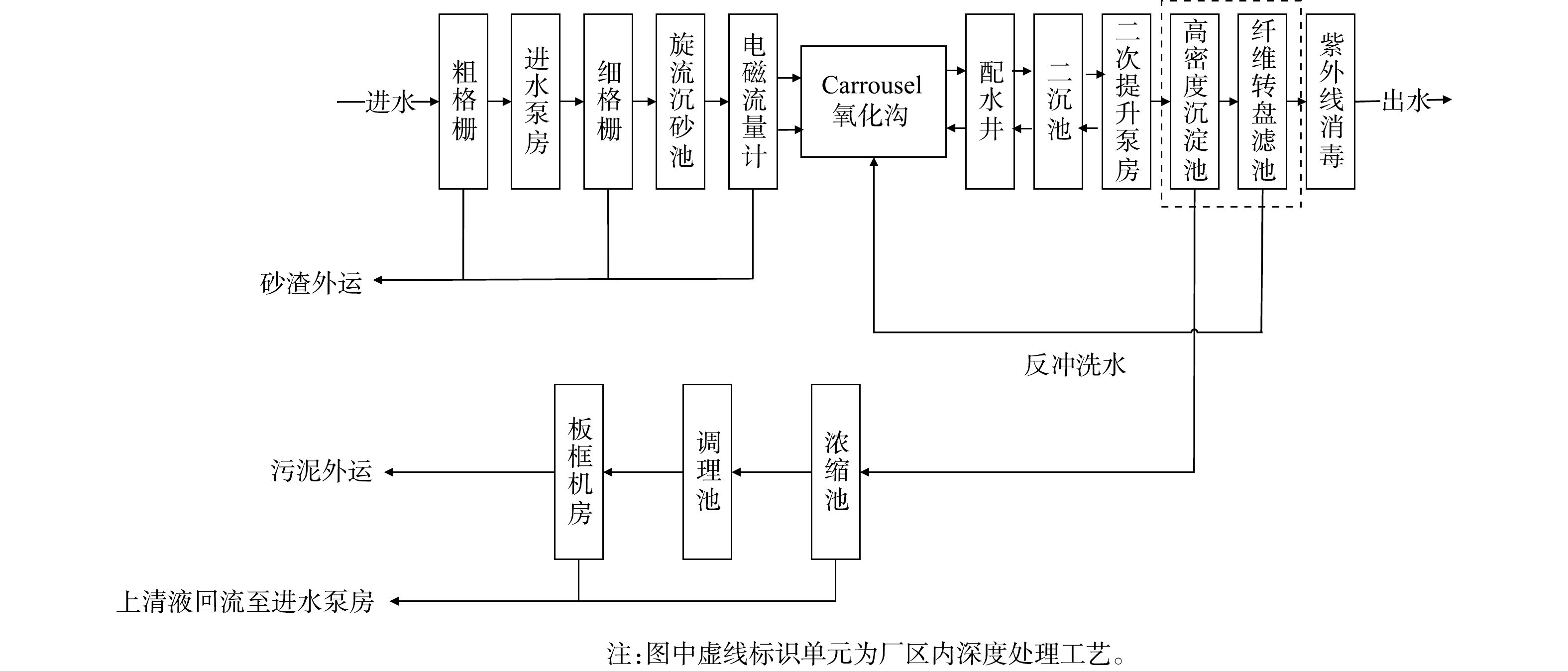

本研究基于AOB及Anammox菌的倍增时间长这一生长特性[10-11],构建内循环接触氧化型膜生物反应器(internal circulation contact oxidation membrane bioreactor,ICCOMBR),采用氨氮负荷(ammonia nitrogen loading rate,ALR)和DO联合作用的方法,针对ALR波动下部分硝化过程的破坏和恢复,以及部分硝化过程恢复后改变曝气量(aeration rate,AR)、DO等因素对实现部分亚硝化的快速启动进行探究,最终为ALR波动对部分硝化过程的破坏及恢复提供数据支持,也为部分亚硝化的启动提供参考。

全文HTML

-

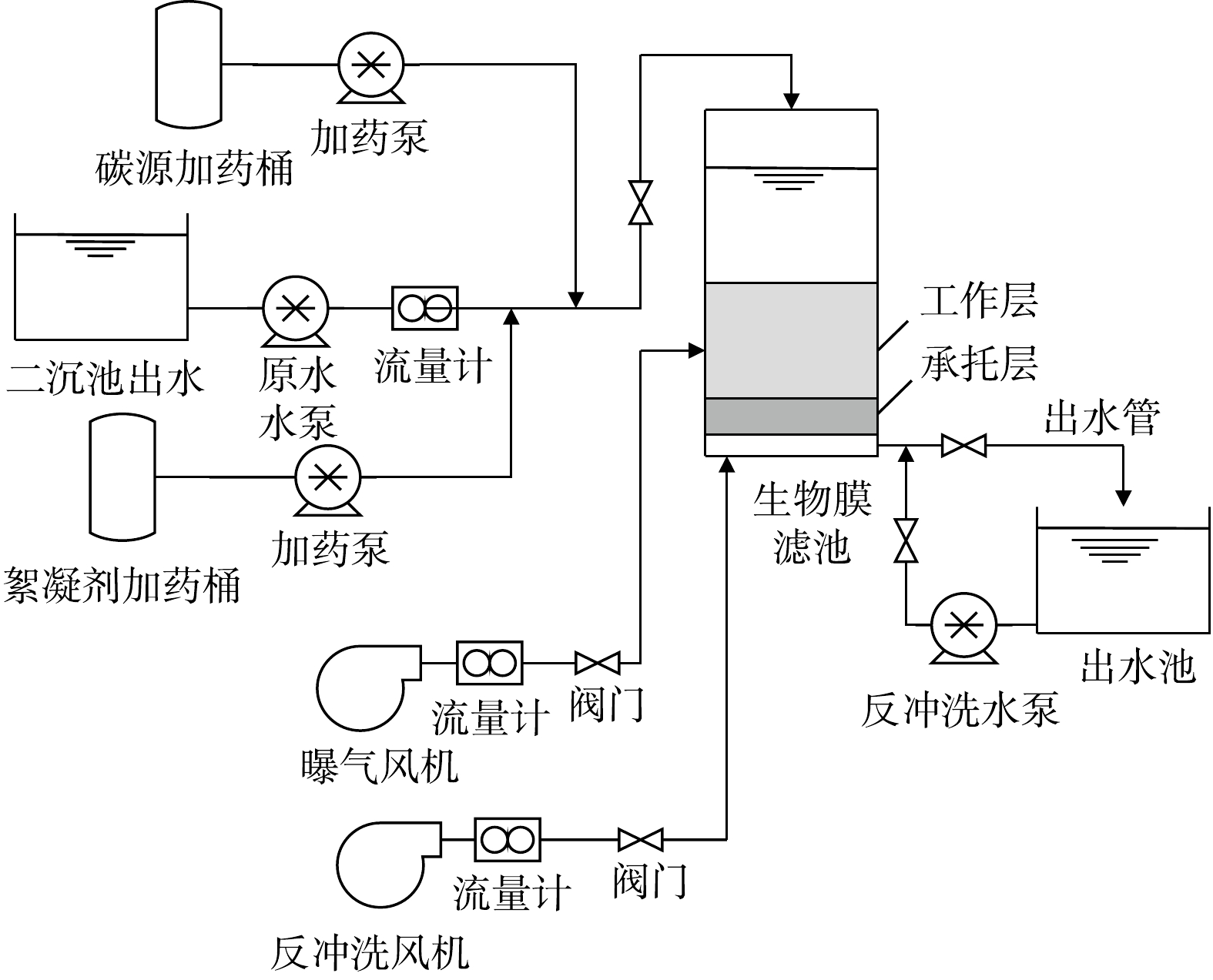

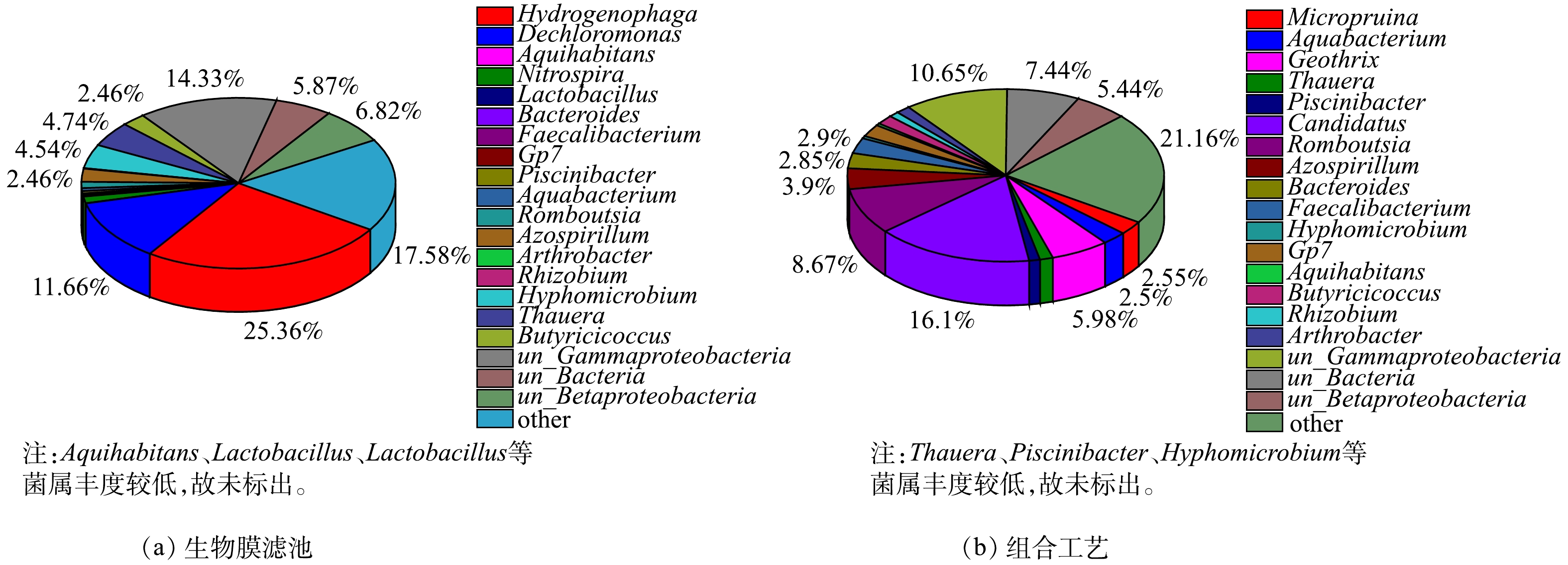

本研究所用污泥取自实验室已成功启动部分硝化的ICCOMBR,悬浮污泥质量浓度为4.49 g·L−1,填料附着的污泥质量浓度为2.60 g·L−1。反应器材质为有机玻璃,有效容积8.5 L,直径100 mm、高1 200 mm(见图1)。内部设内置循环筒,直径32 mm、高1 050 mm。内置循环筒和反应器内壁之间设高密度聚乙烯(HDPE)改性材料制得的固定填料[12],内循环筒上方设置出水膜组件,材质为PVDF中空纤维U形微滤膜,孔径0.22 μm。

-

试验采用人工模拟废水。氮源、碳源和磷源分别由NH4Cl、NaHCO3和KH2PO4、Na2HPO4提供。其中,[NH4Cl]为382~955 mg·L−1,[NaHCO3]为1 200~3 000 mg·L−1,[KH2PO4]为8.78 mg·L−1,[Na2HPO4]为9.16 mg·L−1,[

HCO−3 ]:[NH+4 ]为2.0。模拟进水中的其他微量元素含量见表1。 -

研究沿用本课题组前期已成功启动部分硝化的反应器ICCOMBR[13],采用连续进水、连续曝气的运行模式。控制进水流量为387.50 mL·h−1;回流比始终保持在150%;出水蠕动泵开8 min,停2 min;进水pH控制在7.9~8.2,反应器温度恒定为30 ℃。试验分为2个部分,4个阶段:第1部分(第1至第3阶段)为进水ALR改变对部分硝化的影响探究;第2部分(第4阶段)为部分亚硝化启动。

第1阶段:将进水ALR从前期正常运行时的0.25 kg·(m3·d)−1(氨氮为250 mg·L−1,HRT 24 h)降低为0.10 kg·(m3·d)−1(氨氮为100 mg·L−1,HRT为24 h),观察部分硝化过程的出水水样变化。第2阶段:提高进水ALR至0.40 kg·(m3·d)−1(氨氮为400 mg·L−1,HRT为24 h),调节DO,观察反应器出水各项指标变化,恢复反应器内部分硝化作用。第3阶段:在部分硝化过程稳定后,提高ALR至0.60 kg·(m3·d)−1(氨氮为400 mg·L−1,HRT为16 h),观察高氨氮负荷下部分硝化运行参数。第4阶段:调控AR和DO,控制反应器出水达到厌氧氨氧化工艺的进水要求,构建亚硝化过程。表2为反应器各阶段的运行参数。

-

监测每天的出水水样。分析项目包括出水

NH+4 -N、出水NO−2 -N、出水NO−3 -N、游离氨(free ammonia,FA)[14]、游离亚硝酸(free nitrous acid,FNA)[15]、碱度等[16]。NH+4 -N利用纳氏试剂分光光度法;NO−3 -N根据紫外分光光度法;NO−2 -N采用N-(1-萘基)-乙二胺分光光度法;DO、pH利用哈希HQ40-d数字化分析仪测定;碱度采用酸碱滴定法测定。本研究中所涉及参数的计算分别如式(1)至式(9)所示。

式中:ALR为氨氮负荷,kg·(m3·d)−1;ARE为氨氮去除效率,%;NAR为亚硝态氮积累率,%;FA为游离氨,mg·L−1;FNA为游离亚硝酸,mg·L−1;V1为容积亚硝化速率,g·(L·d)−1;V2为容积硝化速率,g·(L·d)−1;η1为亚硝化效率,%;η2为硝化效率,%;[

NH+4 -N]进水和[NH+4 -N]出水分别为氨氮进水和出水浓度;[NO−2 -N]进水和[NO−2 -N]出水分别为亚硝态氮进水和出水浓度;[NO−3 -N]进水和[NO−3 -N]出水分别为硝态氮进水和出水浓度;t为反应器内水温,℃;p为出水pH值;Q为进水流量,L·d−1;HRT为水力停留时间,d;V为反应器有效容积,L。

1.1. 装置与运行

1.1.1. 反应装置及接种污泥

1.1.2. 模拟进水

1.1.3. 实验方案

1.2. 样品检测与分析方法

-

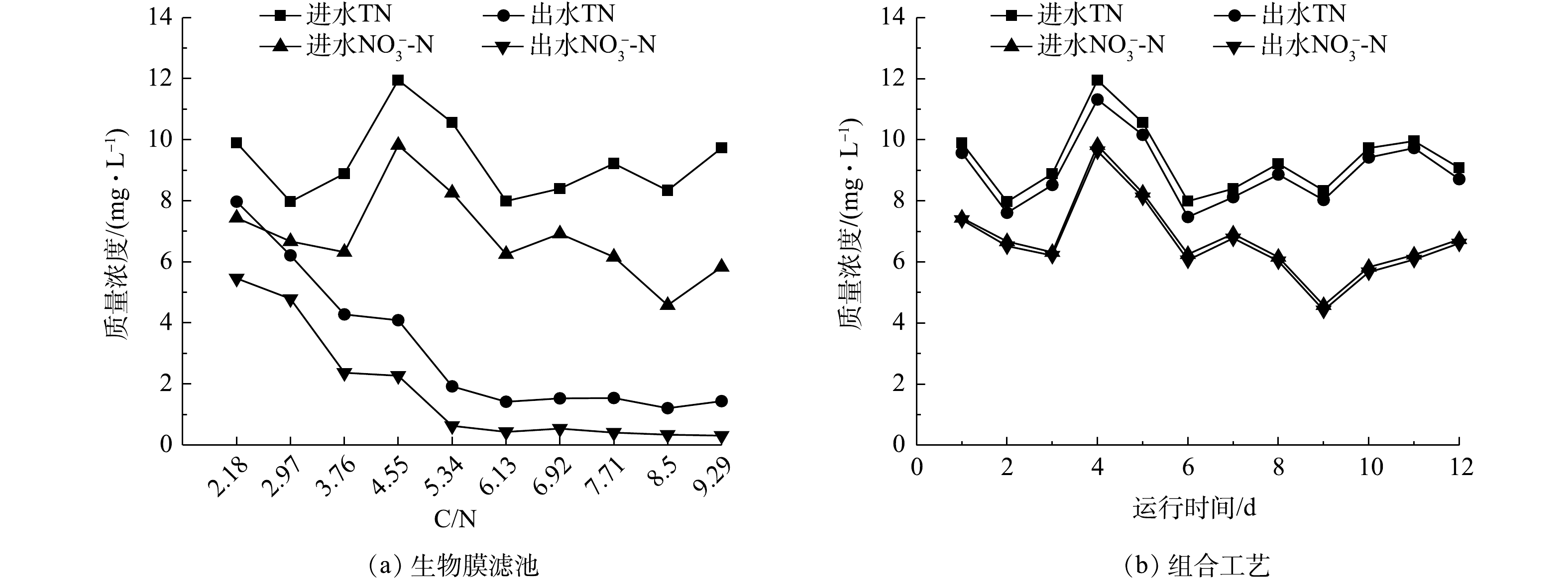

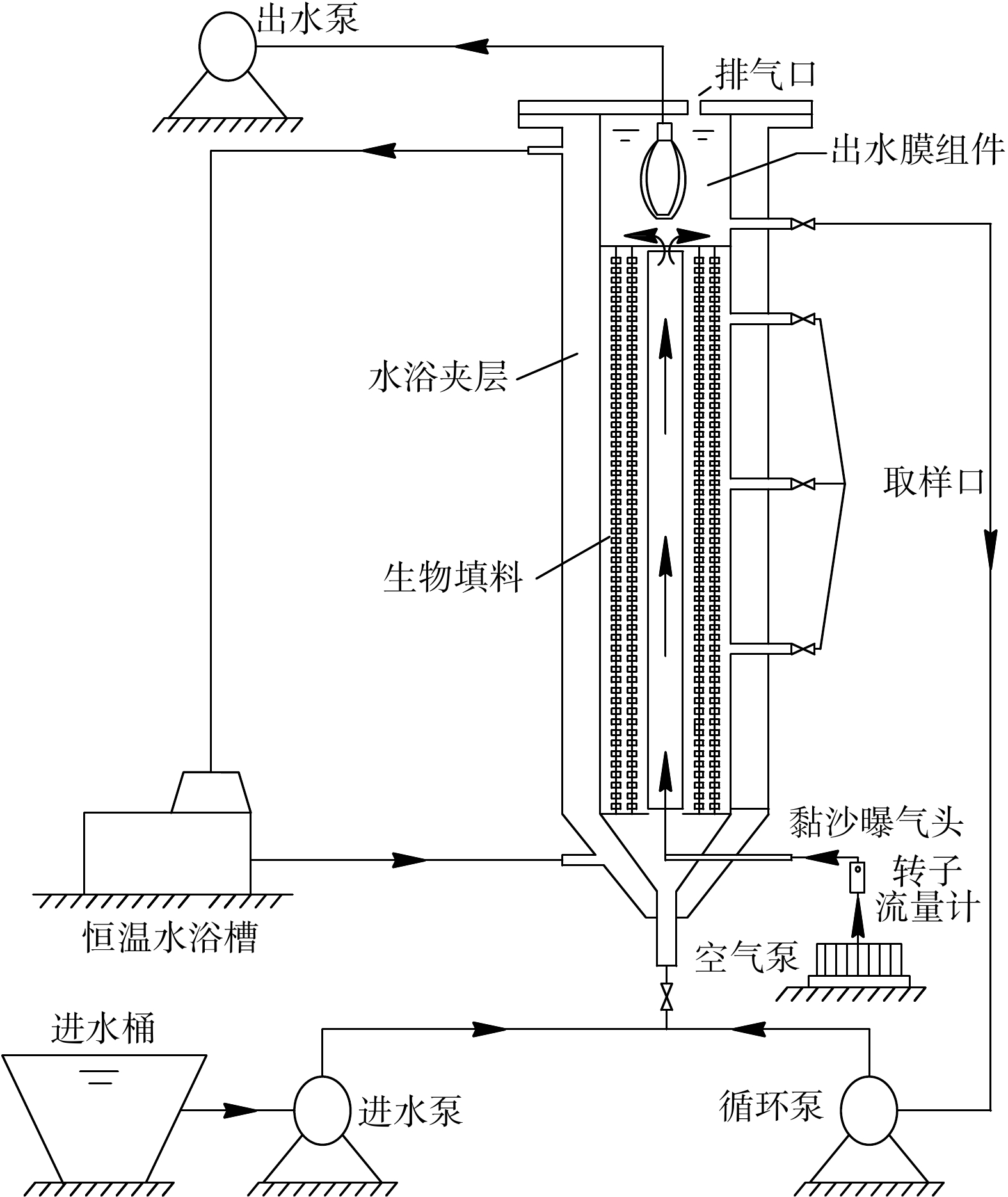

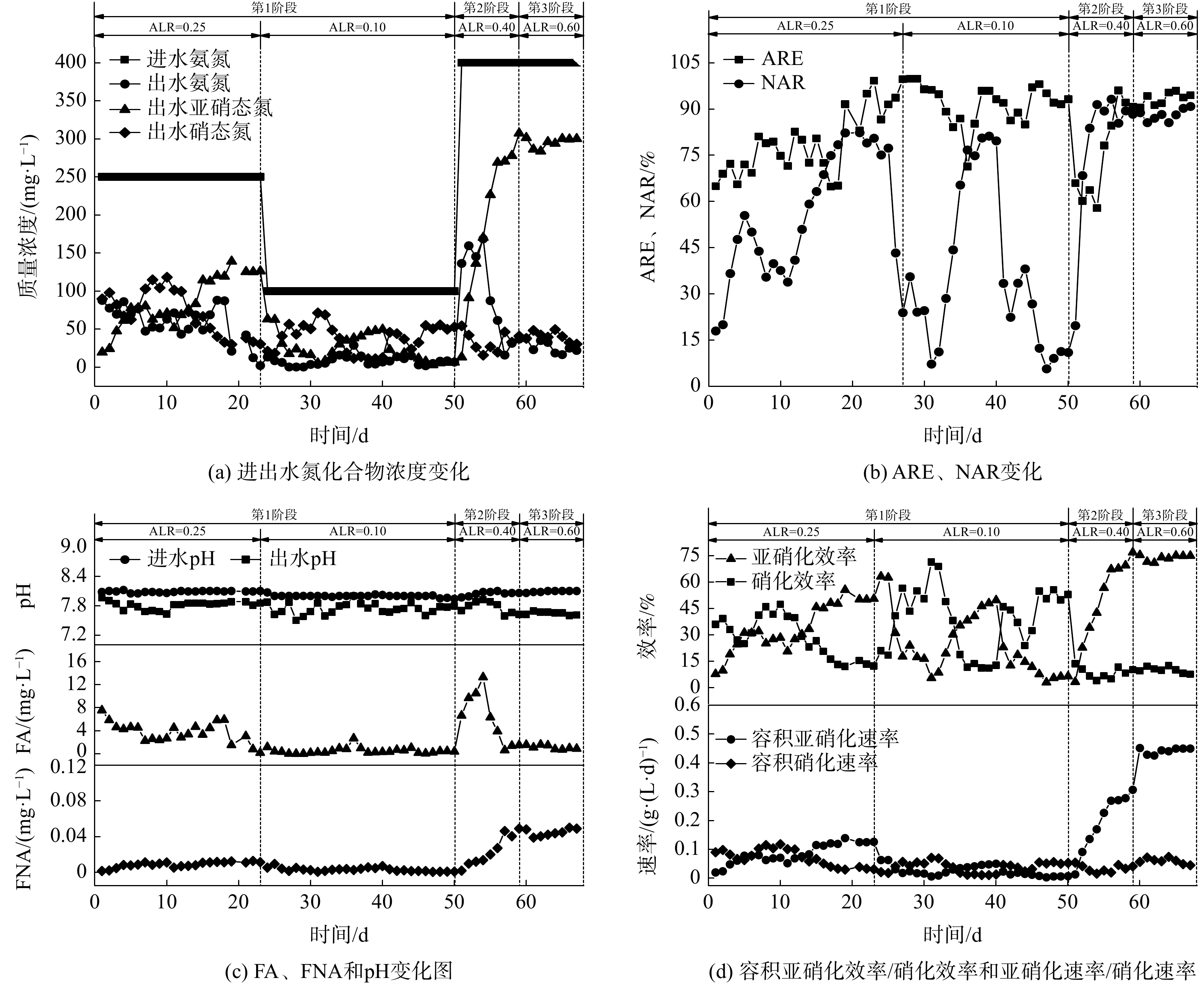

改变进水ALR,反应器运行情况如图2所示。第1阶段(第1~50天)旨在研究降低氨氮进水负荷对部分硝化的影响。在此阶段,ALR从前期正常运行时的0.25 kg·(m3·d)−1(进水氨氮为250 mg·L−1)降至0.10 kg·(m3·d)−1(进水氨氮为100 mg·L−1),DO从2.0~2.5 mg·L−1降为1.0~1.5 mg·L−1,保持HRT为24 h不变。图2(a)中出水[

NO−3 -N]始终高于[NO−2 -N]。图2(b)中,亚硝态氮积累率(nitrite nitrogen accumlation rate,NAR)逐渐降低至5.61%,氨氮去除率(ammonia removal efficiency,ARE)始终保持在95%以上。上述结果说明进水负荷降低后,反应器中AOB保持良好活性,但NOB的活性高于AOB活性。这可能是由于此时反应器内FA、FNA未对NOB造成抑制。RONGSAYAMANONT等[17]发现,FA为0.6~60 mg·L−1时会对NOB造成抑制;当FA>6 mg·L−1时,NOB被完全抑制[18];而当FA为10~100 mg·L−1时适合AOB生长。此时,反应器中FA为(0.45±0.4) mg·L−1,并未在抑制范围内,说明NOB活性未得到有效控制。图2(d)中容积硝化速率上升至0.056 g·(L·d)−1,容积亚硝化速率减小至0.006 g·(L·d)−1,这进一步证明系统内NOB活性大于AOB活性。由此说明,系统无法对NOB的活性实现有效抑制,导致部分硝化被快速破坏了。吴岩[19]发现,提高

NH+4 -N会导致NO−2 -N的氧化速率下降,在高氨氮条件下,反应器更容易实现NO−2 -N累积,且在高氨氮条件下,通过控制DO、pH等因素可实现对NOB的控制[20]。因此,在第2阶段(第51~59天),为有效抑制NOB,实现亚硝态氮积累,将实验中进水氨氮提升为400 mg·L−1,此时系统的ALR为0.40 kg·(m3·d)−1,HRT为24 h,同时调节DO为2.0~2.5 mg·L−1。在该阶段初期,由于进水氨氮过量积累,导致出水氨氮从6.80 mg·L−1迅速增加至136.30 mg·L−1。出水亚硝态氮始终呈上升趋势,容积亚硝化速率升高至0.307 g·(L·d)−1,容积硝化速率仅0.041 g·(L·d)−1。此阶段结束时,亚硝态氮达到300 mg·L−1,而硝态氮始终低于50 mg·L−1。这表明系统已成功实现亚硝态氮的积累。由图2(c)可知,FA大于0.61 mg·L−1,可使出水pH基本保持在7.5以上。孙振世等[21]的研究结果表明,pH在6.0~7.5时有利于NOB的生长,在7.0~8.5时利于AOB生长。系统出水FA及pH均处于对NOB的抑制范围内。亚硝态氮和FA浓度的升高说明NOB活性在此阶段受到抑制。NAR仅用3 d就达到83.77%,6 d后ARE达到80%以上,NRA和ARE大于80%[22],部分硝化过程在3 d内实现快速恢复。该阶段运行结果说明在进水氨氮负荷降低导致部分硝化过程被破坏后,若短时间内迅速提高进水氨氮负荷,则能够实现部分硝化作用的迅速恢复。该结果与余轶鹏等[23]的研究结果相似。在第3阶段(第60~67天)继续提高氨氮负荷,以观察在氨氮负荷升高后反应器的运行情况。保持进水氨氮为400 mg·L−1、DO为2.0~2.5 mg·L−1,调整HRT为16 h,提高ALR至0.60 kg·(m3·d)−1。经过一周的运行,该阶段NAR始终保持在85%以上,ARE保持在90%以上。而出水硝态氮未发生与第2阶段类似的下降情况,说明此时系统中的AOB活性有明显提高。该阶段末期,容积亚硝化速率稳定在0.45 g·(L·d)−1,容积硝化速率减小至0.045 g·(L·d)−1,部分硝化阶段达到稳定。张宇坤等[24]的研究表明,当FNA<0.003 mg·L−1时系统环境对NOB活性有促进作用,此时FA和FNA分别稳定在0.88和0.05 mg·L−1,FA和FNA处于对NOB的抑制范围内。FA、FNA联合抑制使得NOB的活性完全受到控制。此阶段运行结果说明,AOB在进水氨氮负荷波动后抗冲击能力增强,其活性逐步提高;与低进水氨氮负荷相比,高氨氮负荷下NOB更容易受到抑制。

-

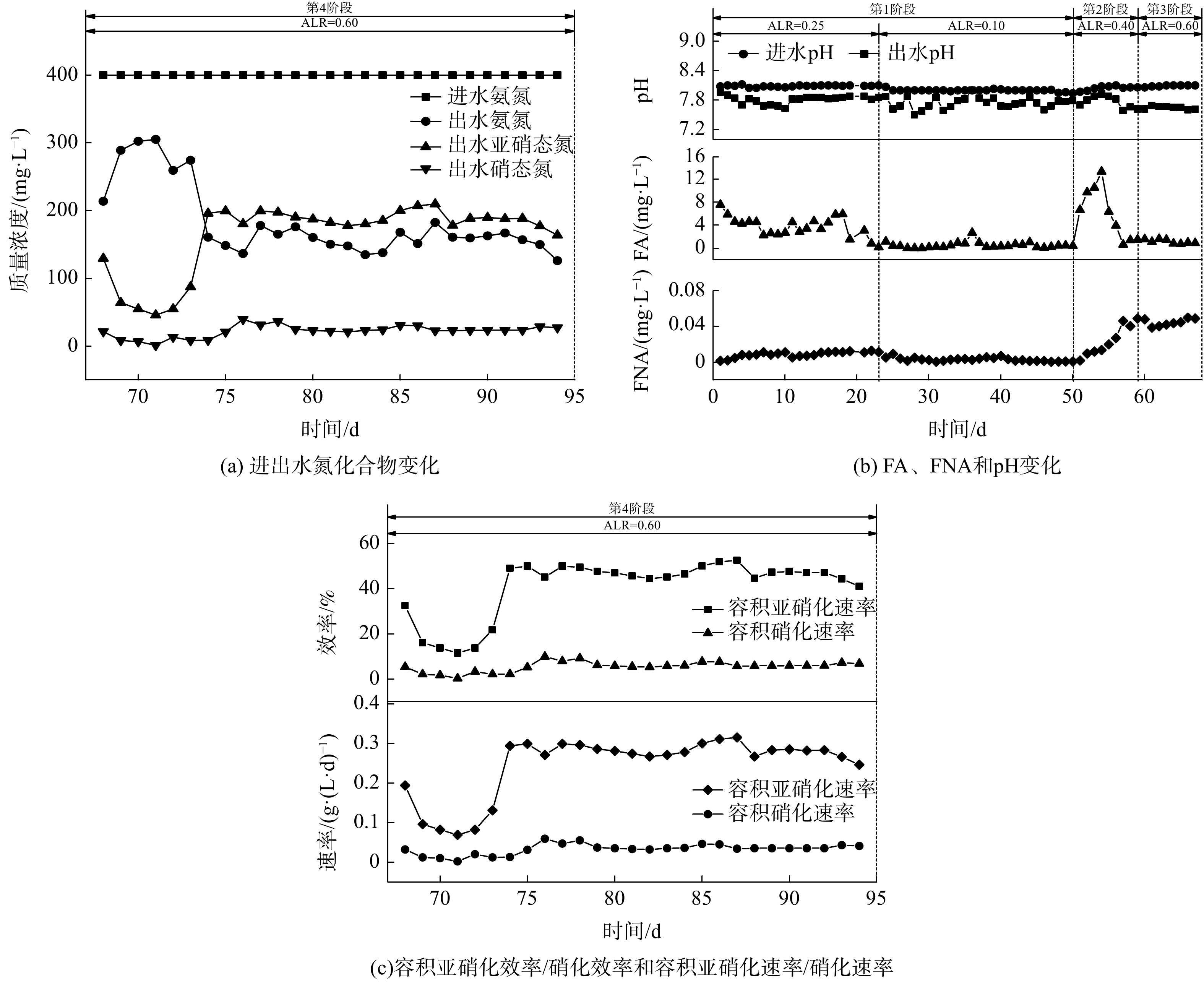

第4阶段(第68~94天)即研究的第2部分,为部分亚硝化的启动阶段。部分亚硝化过程决定了厌氧氨氧化菌能否得到稳定的进水基质,该阶段应控制进水ALR在0.60 kg·(m3·d)−1(见图3)。

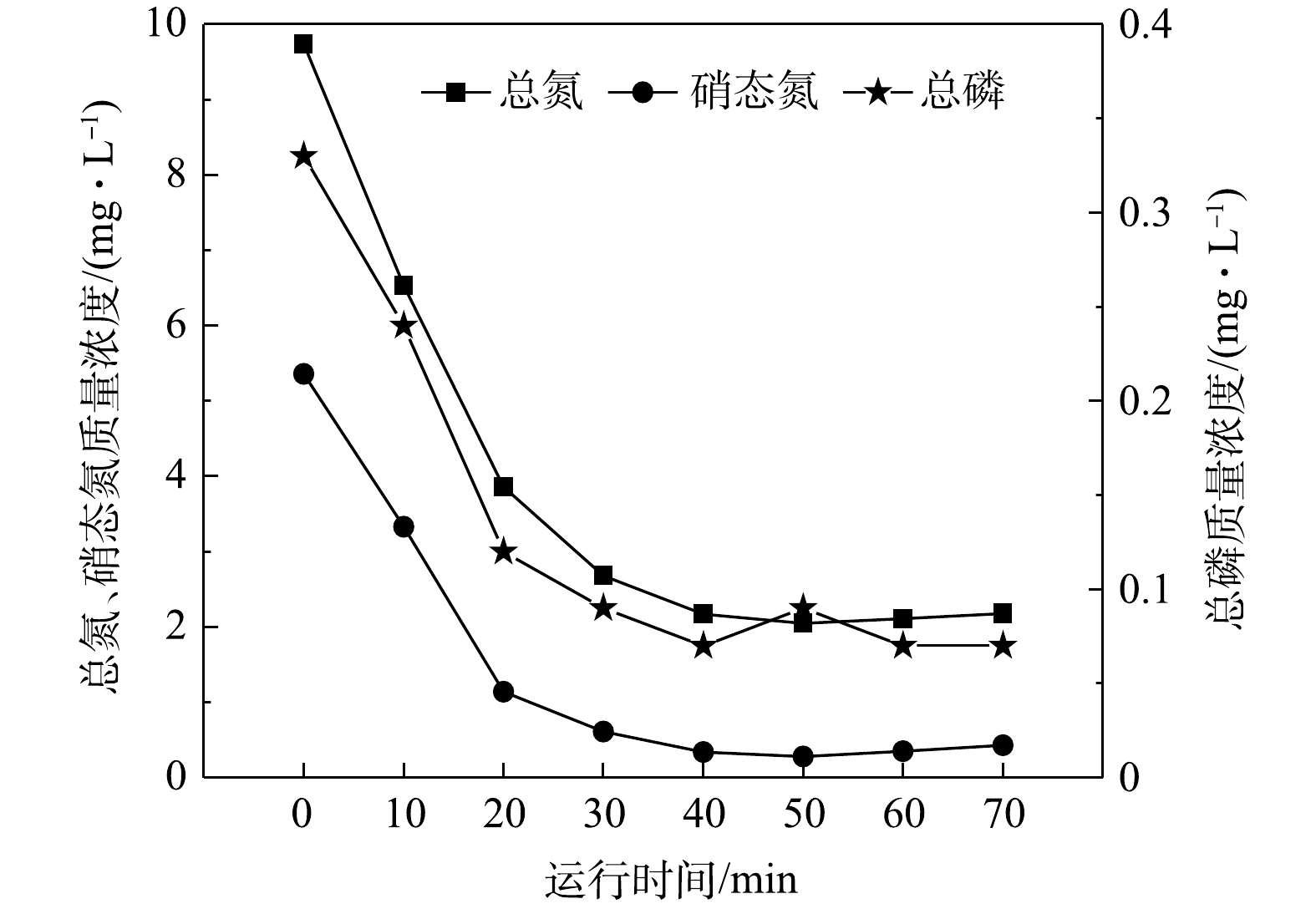

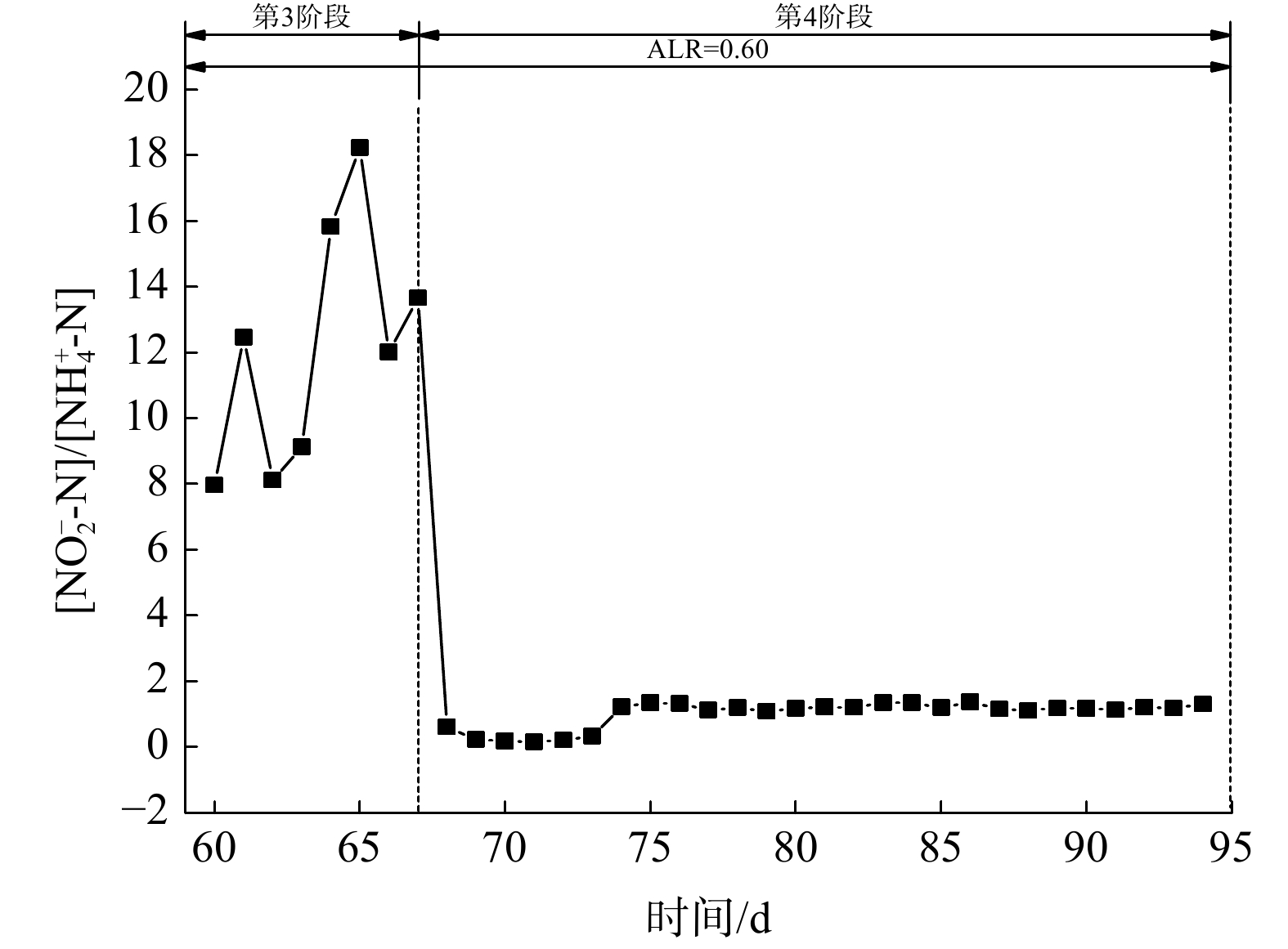

PN/A工艺要求亚硝态氮保持在适宜水平,亚硝态氮的过量积累会对厌氧氨氧化菌造成抑制[25]。陈小珍等[26]发现,部分亚硝化出水的[

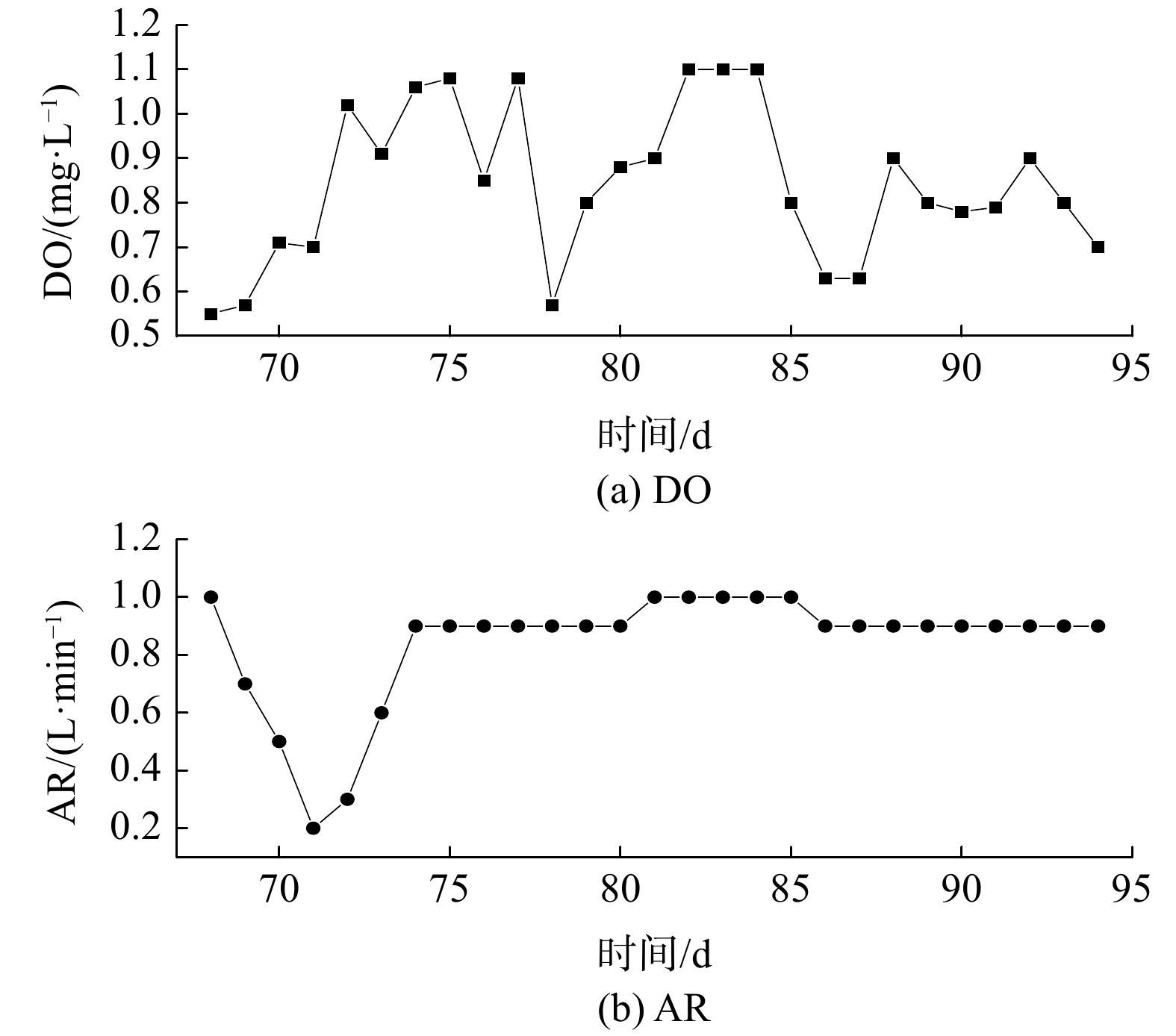

NO−2 -N]/[NH+4 -N]理论值在1.0~1.3时,可满足后续厌氧氨氧化过程的进水要求。因此,部分亚硝化的构建关键是对出水[NO−2 -N]/[NH+4 -N]的控制。在本实验中,污泥的实际[NO−2 -N]/[NH+4 -N]约为1.2。但由图4可知,第3阶段部分硝化稳定之后[NO−2 -N]/[NH+4 -N]为8~18,远大于理论值。此阶段[NO−2 -N]/[NH+4 -N]过大可能是由于水中DO过高。AOB的氧饱和常数为0.30 mg·L−1[27],DO维持在较高水平可提高AOB的活性。此时,DO为2.00~2.50 mg·L−1,AOB活性增强,NH+4 -N好氧氧化速率加快,NO−2 -N发生过量积累,故[NO−2 -N]/[NH+4 -N]大于理论值。高远等[28]发现,在反应器受到高NO−2 -N抑制时,可通过调节DO来恢复;同样,刘禹晟[29]利用微孔曝气和机械搅拌相结合的方式,在低DO下实现了部分亚硝化过程。因此,为控制[NO−2 -N]/[NH+4 -N],满足厌氧氨氧化的进水要求,在第4阶段可采取调节曝气量(AR)、控制DO的方法以降低[NO−2 -N]/[NH+4 -N]。AR和DO的变化如图5所示。在第4阶段的第68~71天,首先将AR从2 L·min−1降至0.2 L·min−1,并将DO从2.0 mg·L−1降为0.7 mg·L−1。但王嗣禹等[30]的研究表明,仅调节DO为0.6 mg·L−1,未控制pH,结果导致pH逐渐降低,最终在pH为6.60时,亚硝化反应被完全抑制。因此,在实验过程中需要对pH进行控制。本实验出水pH控制在7.30~8.05,未对亚硝化反应造成抑制。由图3(a)可知,出水氨氮从上一阶段的22 mg·L−1迅速增至305.2 mg·L−1,而出水亚硝态氮则从30 mg· L−1降至1.1 mg·L−1。此外,容积亚硝化速率也从0.45 g·(L·d)−1减小到0.069 g·(L·d)−1,这说明DO迅速降低会导致AOB的氨氧化速率减小。由图4可知,第68~73天平均[

NO−2 -N]/[NH+4 -N]保持在0.28,远小于适宜范围。此阶段,FA一直高于10 mg·L−1,AOB活性受到抑制,且因此时DO过低,导致AOB对NH+4 -N利用能力减小。祖波等[31]的研究表明,DO在1.0 mg·L−1时,氨氮转化为亚硝态氮的速率更快。为提高AOB对氨氮的利用能力,减小FA对AOB的抑制情况,从第34天起,将AR提高至0.9 L·min−1,控制反应器内的DO为1.0 mg·L−1,并保持进水氨氮、ALR、HRT和pH不变。从图3(c)可知,在第4阶段第74~94天,容积硝化速率为(0.038±0.009) g·(L·d)−1,与第3阶段容积硝化速率为(0.062±0.010) g·(L·d)−1相比有明显降低。这可能是由于随着DO从(2.0±0.14) mg·L−1降至(0.76±0.11) mg·L−1,在低DO下AOB对氧的亲和能力更强,NOB活性进一步降低。DO的降低实现了AOB的富集和NOB的抑制。经过21 d运行,出水氨氮基本稳定在156.3 mg·L−1,出水亚硝态氮最终稳定在200 mg·L−1左右。此时,[NO−2 -N]/[NH+4 -N]维持在1.22±0.08,符合部分硝化-厌氧氨氧化的出水[NO−2 -N]/[NH+4 -N](1.0~1.3),说明出水达到厌氧氨氧化进水要求,亚硝化成功构建。 -

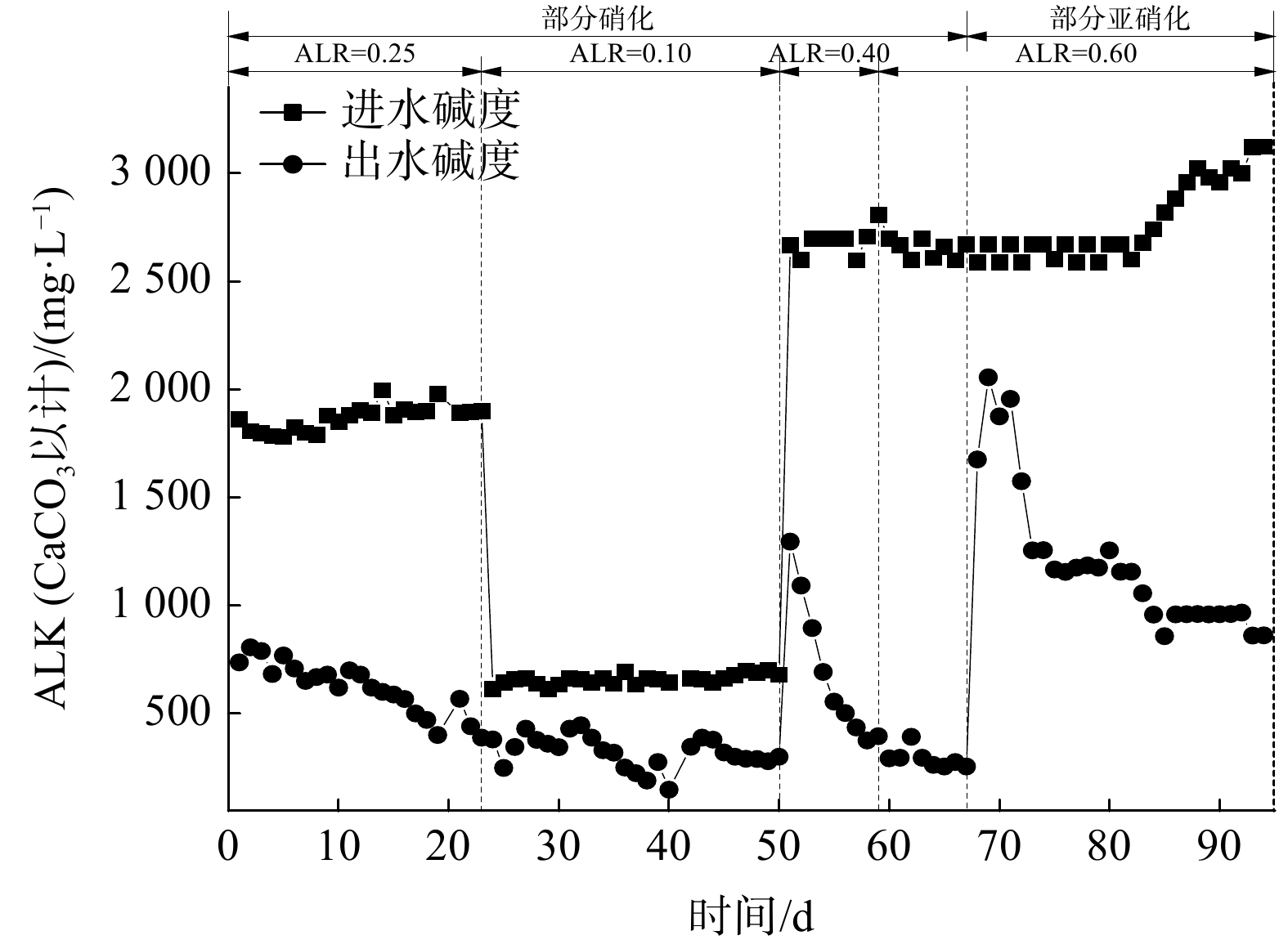

碱度可控制水中pH及无机碳源,从而控制

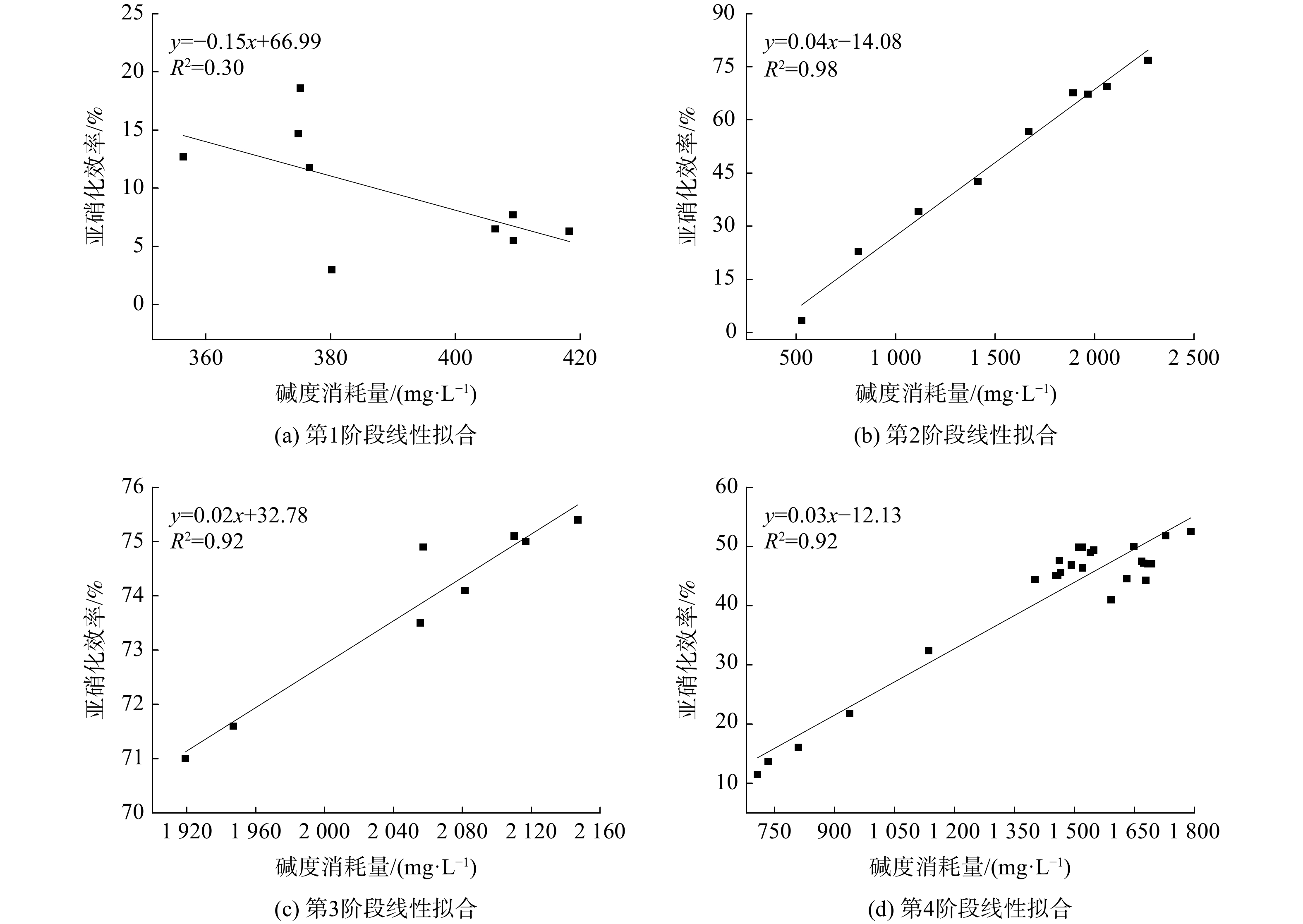

NH+4 -N的转化[32]。图6和图7分别为本实验运行期间碱度变化及碱度消耗与亚硝化效率的线性拟合。在部分硝化过程中,氧化1 molNH+4 需要2 molHCO−3 [33]。由图6中出水碱度可知,进水碱度可满足部分硝化系统的需要。在第1阶段,ALR降低会导致部分硝化过程被破坏(见图7),碱度消耗量与亚硝化效率的可决系数R2仅0.30。在第2~4阶段,反应器内NOB活性被逐渐抑制,出水亚硝酸盐达到稳定,反应器内AOB具有良好活性;此时R2均保持在0.92以上,反应器中碱度消耗量与亚硝化效率拟合度高。

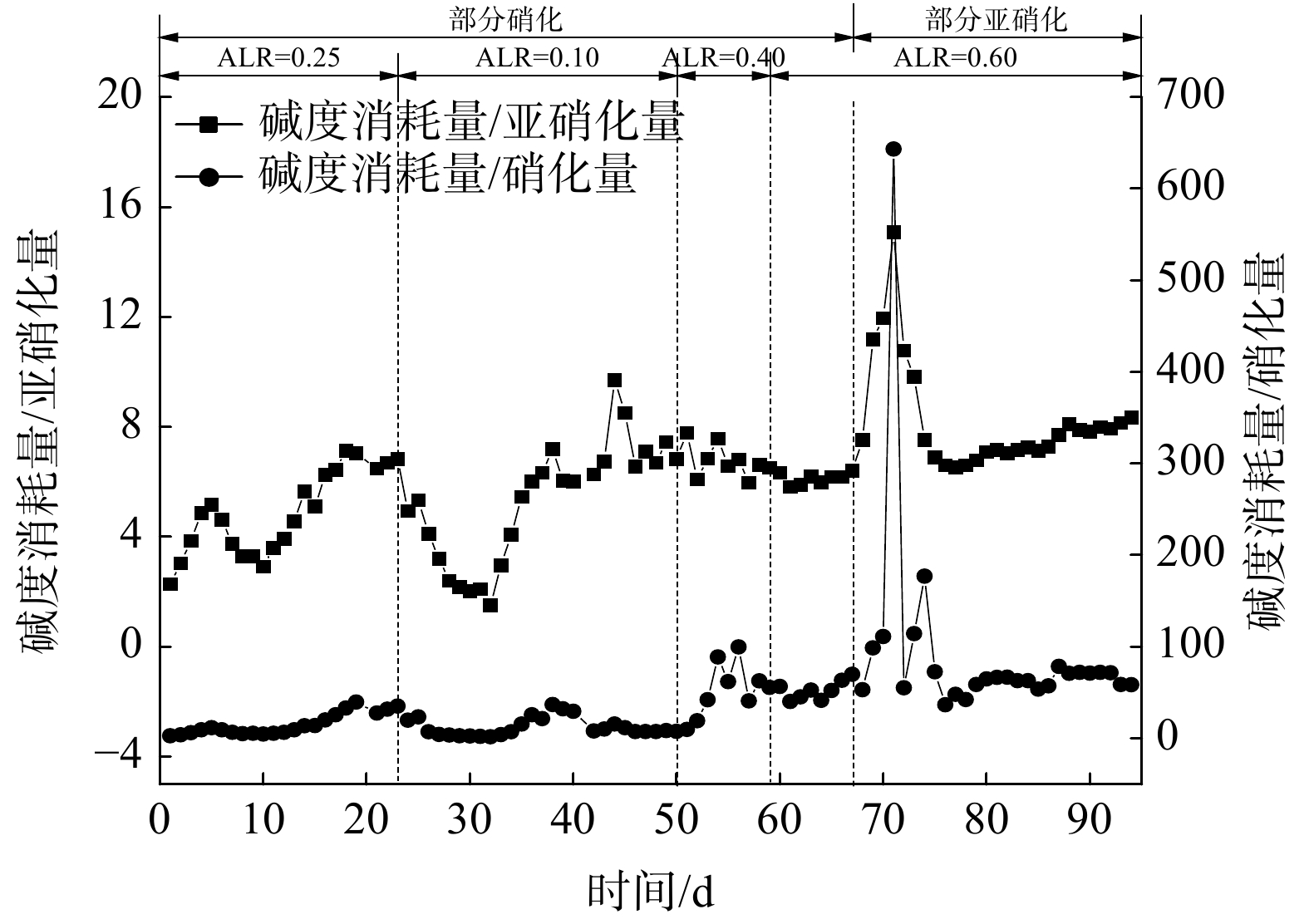

改变ALR后,第1阶段碱度消耗量/硝化量基本稳定(见图8),而碱度消耗量/亚硝化量迅速增加,说明此时反应器内亚硝化过程受到影响,部分硝化受到破坏。第2至第3阶段,随着部分硝化过程逐渐恢复,碱度消耗量/硝化量逐渐升高并最终稳定在69.86。根据图6和7,此阶段碱度消耗量逐渐上升,亚硝化效率逐渐增大,硝化效率逐渐减小。这也从侧面证明反应器内NOB得到有效抑制。在部分亚硝化构建阶段,前6 d仅调节AR,使DO降至0.7 mg·L−1后,碱度消耗量/亚硝化量、碱度消耗量/硝化量分别迅速上升至15.09和643.34。这说明DO对反应器内部分亚硝化的构建尤为重要。拟合结果及碱度消耗量/亚硝化量表明,在稳定运行的部分硝化反应器中,可根据亚硝化效率对进水碱度进行预测,以减少碱度的过量投加、节省成本。

2.1. 反应器系统氨氮负荷对部分硝化的影响

2.2. 部分亚硝化的启动

2.3. 碱度对部分硝化及部分亚硝化的影响

-

1)由于受氨氮负荷波动影响,在部分硝化过程的恢复以及部分亚硝化过程的启动中,DO为影响系统运行的主要因素。通过控制DO,能有效控制NOB活性,从而实现部分硝化的稳定和部分亚硝化的启动。

2)在部分硝化达到稳定后,系统内碱度与亚硝化效率呈现良好的线性关系,碱度消耗量/亚硝化量能够为实际应用提供预测,以减少成本。

下载:

下载: