-

硫化氢具有强毒性和腐蚀性,是油气开发过程中最为常见的有害气体。该气体不仅会腐蚀管道、设备[1],同时由于其剧毒性和挥发性,极易造成环境污染,并直接威胁着作业人员的健康和安全[2-4]。随着采油技术及工艺的发展,油井中硫化氢的成因也越来越复杂。硫化氢气体的产生一部分来自于地层物质在高温高压条件下的反应,另一部分则是由于油井内环境的变化,促进了硫酸盐还原菌生长进而滋生硫化氢。越来越多的油井受到生物和非生物成因共同作用产生硫化氢的威胁[5-7]。针对这类油井,只进行单独脱硫或者杀菌处理,已无法达到预期治理效果,而需同时进行高效脱硫与杀菌处理。然而,市场上的脱硫剂主要为胺类脱硫剂,不具备杀菌功能,并且脱硫后不稳定;而杀菌剂则主要是非氧化型杀菌剂,例如季铵盐类和杂环化合物类,但均无脱硫性能。因此,目前主流脱硫剂或杀菌剂均为单一性能药剂[8-9],无法满足复杂成因下的硫化氢治理需求。

本研究中,通过药剂筛选与复配、脱硫与杀菌性能评价以及现场应用,研发出一种复合脱硫杀菌剂,以满足油井硫化氢治理中对于脱硫与杀菌的双重需求。

全文HTML

-

1)主要试剂。羟乙基六氢均三嗪、杀菌剂1227、甲基六氢均三嗪、二乙醇胺以及乙醇胺均为工业级试剂;硫化钠、盐酸、碘、硫代硫酸钠以及淀粉指示剂等均为分析纯。

2)主要仪器。硫酸盐还原菌测试瓶为北京华兴化学试剂厂生产的SRB-HX-7型细菌测试瓶。其他仪器有Smart pro10-H2S型泵吸式硫化氢检测仪、1 mL无菌注射器以及电热恒温培养箱等。

-

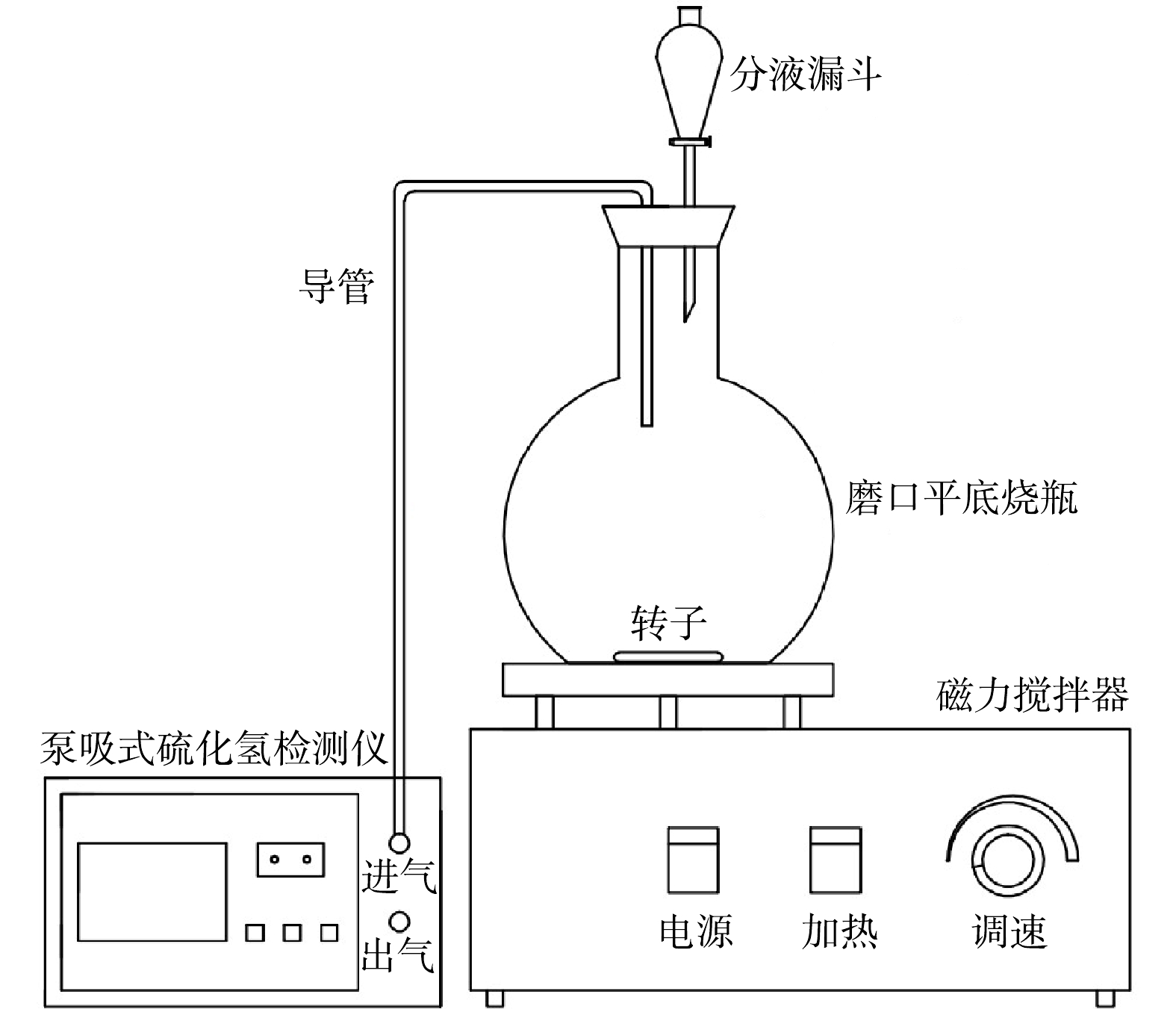

1)静态脱硫装置及方法。药剂研制过程以静态脱硫实验为主,采用表观硫容[10]即单位体积药剂所吸收的硫化氢量为评价指标,对比不同药剂的脱硫性能。静态脱硫实验装置(见图1)主要由磨口平底烧瓶、瓶塞、分液漏斗、检测口以及泵吸式硫化氢检测仪等构成。实验方法:将1 mL浓度为5 g·L−1的硫化钠溶液加入到含有30 mL纯水或原油的锥形瓶中,并充分摇匀;向锥形瓶中加入1 mL盐酸并盖紧瓶塞,同时将测样口用止水夹密封;通过分液漏斗向锥形瓶中加入脱硫剂,并开启磁力搅拌器搅拌5 min,再静置1 min;打开测样口,使用硫化氢检测仪测定硫化氢浓度。

2)动态脱硫装置及方法。现场投加药剂时,由于硫化氢气体在套管中会不断运动,脱硫剂由套管加入后与硫化氢气体的接触为动态过程,所以,为更好地评价脱硫剂的性能,在得到最佳的复合脱硫杀菌剂后,进一步使用动态脱硫装置对其脱硫效率进行分析。具体测定方法参考文献中的方法[11]进行。

-

杀菌性能的评价根据中国石油天然气集团公司企业标准《油田用杀菌剂技术要求》(Q/SY 49-2010)及中华人民共和国石油天然气行业标准《油田注入水细菌分析方法绝迹稀释法》(SY/T 0532-2012)中的规定进行[12]。通过测定使用杀菌剂前后水样中细菌的含量来计算各药剂的杀菌效率[13](见式(1))。

式中:C为杀菌剂的杀菌率;B0为加杀菌剂前水样中细菌含量,个·mL−1;B1为加杀菌剂后水样中细菌含量,个·mL−1。

-

新型复合脱硫杀菌剂的基本性质包括外观、颜色、气味、pH、密度、水溶性、油溶性、腐蚀性以及配伍性等。通过目观鼻嗅法检验药剂的外观、颜色以及气味;参照《化学试剂pH值测定通则》(GB/T 9724-2007)检测药剂的pH;利用比重法检测药剂密度;将药剂与纯水和原油分别混合,判断其水溶和油溶性;依据石油天然气行业标准《油田采出水用缓蚀剂性能评价方法》(SY/T 5273-2000)和国家标准《金属和合金的腐蚀—腐蚀试体上腐蚀产物的清除》(GB/T 16545-1996)对药剂的腐蚀性进行测定[14];将药剂与油田助剂混合,观察是否发生反应,进而判断其配伍性的优劣[15]。

1.1. 材料与仪器

1.2. 脱硫性能评价方法

1.3. 杀菌性能评价方法

1.4. 新型复合脱硫杀菌剂的基本性质分析方法

-

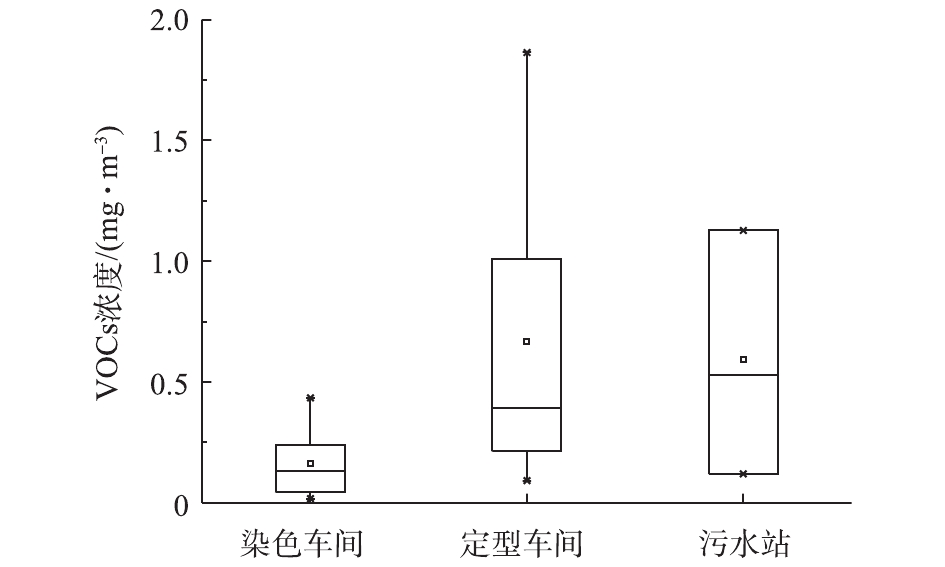

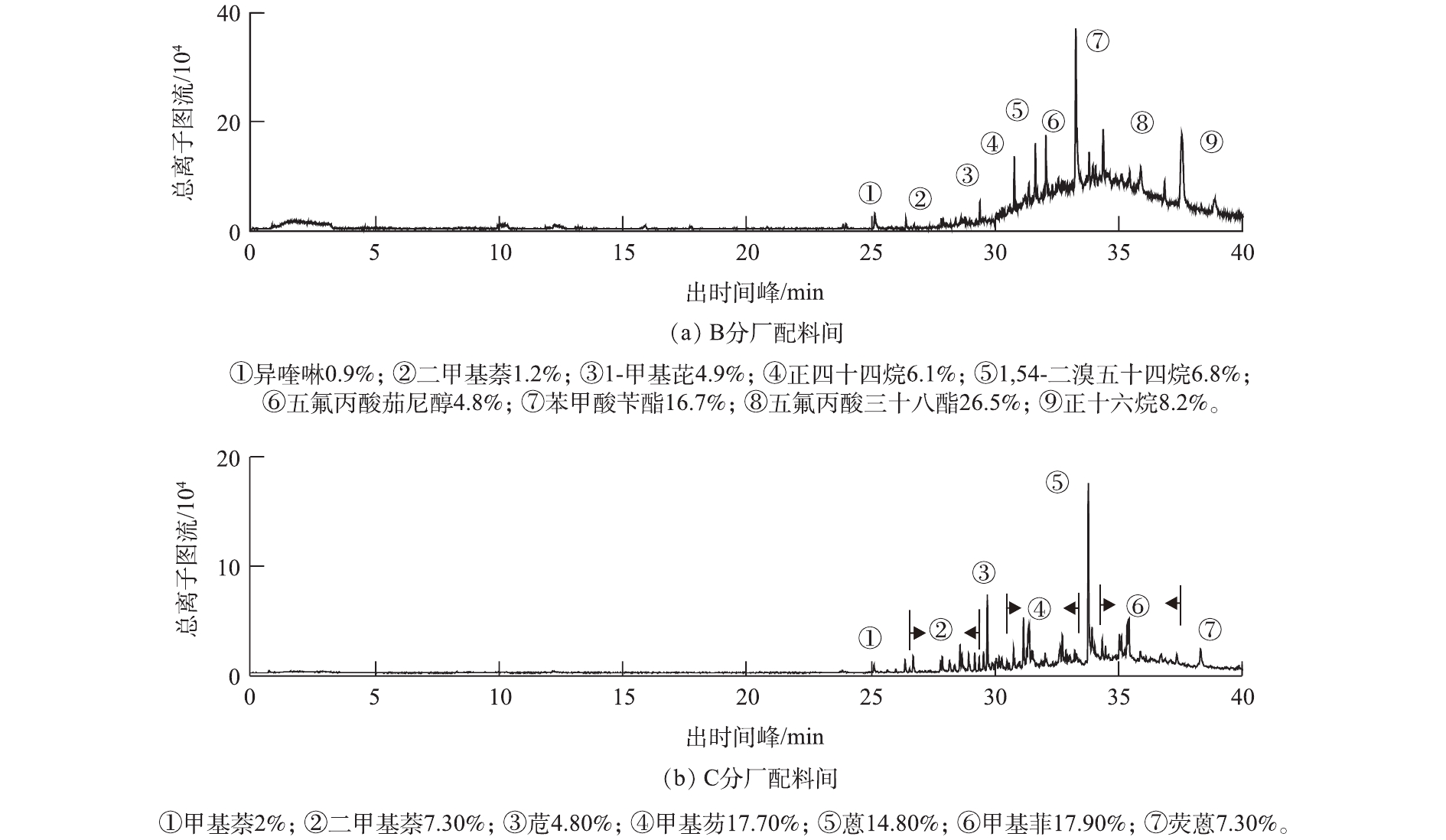

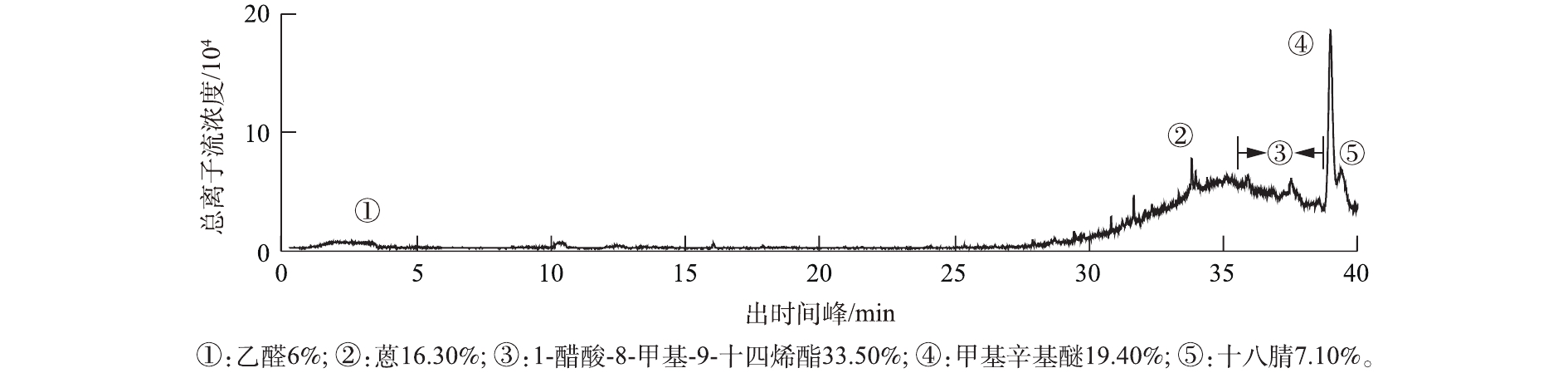

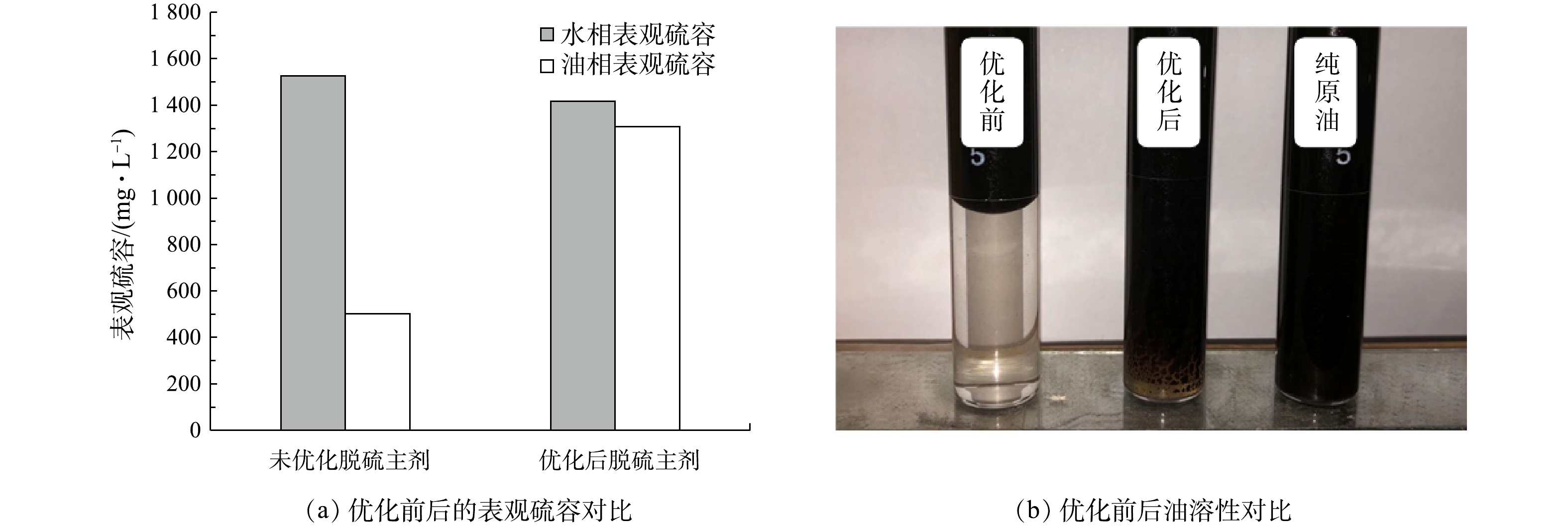

1)脱硫主剂的筛选与优化。根据市场调研以及文献资料[16-17],初步筛选出4种综合性能较好的脱硫剂,包括羟乙基六氢均三嗪、甲基六氢均三嗪、二乙醇胺以及乙醇胺。对4种脱硫主剂的静态脱硫性能进行分析与对比,结果如图2所示。羟乙基六氢均三嗪在水相和油相中的表观硫容分别为1 500 mg·L−1和500 mg·L−1,均明显优于其他3种备选脱硫主剂的表观硫容。由此说明,羟乙基六氢均三嗪在水相和油相中均具有较好的脱硫性能。因此,最终选择羟乙基六氢均三嗪作为最佳脱硫主剂开展后续研制。

虽然羟乙基六氢均三嗪具备高选择性、反应迅速、产物无毒以及水溶性好等优点,但其在酸性条件下容易发生水解反应[18-19],且油溶性极差,这会影响其在实际应用中的脱硫效果。为弥补上述不足,尝试通过加入互溶剂、表面活性剂及水解抑制剂对纯羟乙基六氢均三嗪进行优化,并采用正交实验法对这3类助剂进行筛选[20],正交实验的因素和水平如表1所示,正交表及实验结果见表2。

由表3和表4中数据可知,互溶剂的极差最大,表面活性剂的极差次之,水解抑制剂的极差最小。这一结果表明,3类助剂中互溶剂对羟乙基六氢均三嗪脱硫性能的影响最大,而表面活性剂与水解抑制剂的影响相对较弱。进一步根据表中各助剂与其对应的k1、k2、k3数值进行分析可知,互溶剂为H1、表面活性剂为M2及水解抑制剂为S1时,得到优化后的脱硫剂具有最佳脱硫性能,其在水相和油相中的表观硫容分别高达1 482 mg·L−1和1 362 mg·L−1。

图3(a)为羟乙基六氢均三嗪在优化前后的脱硫性能对比,从该图可以看出,优化前后脱硫主剂在水相中的表观硫容略有下降,由1 500 mg·L−1降至1 482 mg·L−1。这主要是由于3类助剂的添加导致药剂中有效脱硫成分的含量有所降低。相反,优化后的脱硫剂在油相中的表观硫容由之前的500 mg·L−1大幅提高至1 362 mg·L−1,这可能与脱硫剂油溶性的提高有关。图3(b)表明,未优化主剂的亲油性较差,无法与原油均匀混合致使其与原油中的硫化氢接触难度大,进而导致纯的羟乙基六氢均三嗪在油相中的脱硫性能较差;在加入助剂优化后,药剂能与原油充分混合,其在油相中的脱硫性能得到大幅提升。

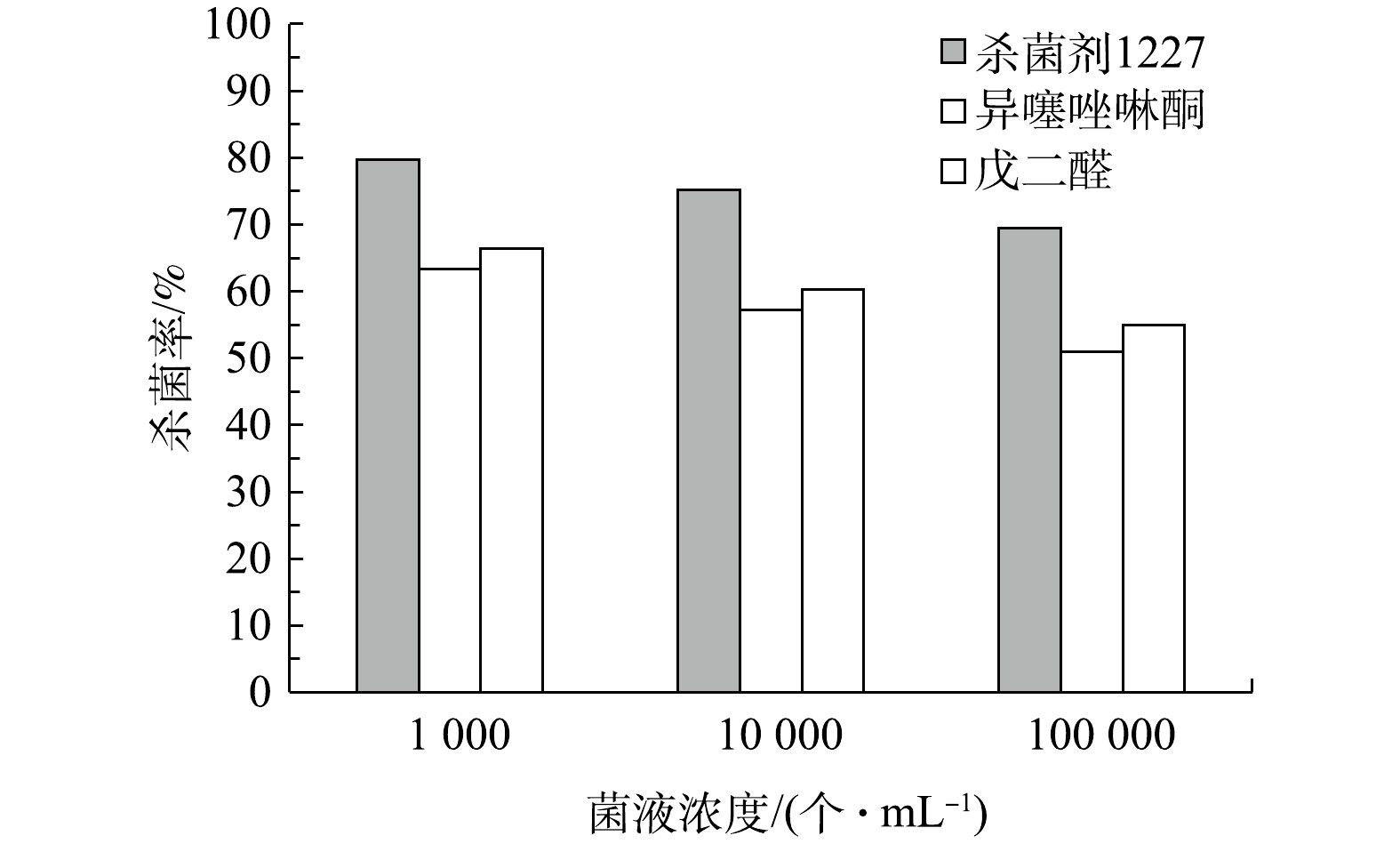

2)杀菌主剂的筛选。经过调研,初步筛选出3种油田常用杀菌剂,包括杀菌剂1227、异噻唑啉酮以及戊二醛。在不同初始硫酸盐还原菌浓度下,对比了3种药剂的杀菌性能,结果如图4所示。在杀菌剂的质量浓度均为50 mg·L−1,初始硫酸盐还原菌含量分别为1 000、10 000及100 000 个·mL−1时,杀菌剂1227的杀菌效率分别为79.7%、75.2%以及69.44%,明显优于其他2种药剂的杀菌性能。因此,最终选择杀菌剂1227作为最佳杀菌主剂进行后续实验。

3)脱硫剂与杀菌剂复配实验。2种药剂进行复配的脱硫效果如图5(a)所示。当脱硫主剂与杀菌主剂体积配比为9∶1,7∶3及5∶5时,复配药剂的表观硫容分别为1 000、800及600 mg·L−1;而当进一步改变其比例为3∶7和1∶9时,复配药剂的表观硫容进一步降低至300和100 mg·L−1。2种药剂进行复配的杀菌效果如图5(b)所示。脱硫主剂与杀菌主剂按照9∶1复配所得药剂的杀菌性能较差。对于初始浓度为10 000 个·mL−1的硫酸盐还原菌菌液的杀菌率仅为47.32%,而其余复配比例下所得药剂的杀菌效率基本可达到100%。综合考虑药剂的脱硫与杀菌性能,最终确定脱硫主剂与杀菌主剂的复配体积比为7∶3。

-

根据上述实验与分析结果,最终确定新型复合脱硫杀菌剂的参考配方。药剂各组分的体积分数为:28%羟乙基六氢均三嗪,30%杀菌剂1227,7%互溶剂,4.2%表面活性剂,3.5%水解抑制剂及27.3%的水,其基本性质如下。

1) 理化性质。新型复合脱硫杀菌剂为淡黄色透明液体,有极淡的刺激性气味,密度为1 g·mL−1,pH为9.6,并且水溶性、油溶性良好。

2) 金属腐蚀性。表5为新型复合脱硫杀菌剂的金属腐蚀性评价结果。新型复合脱硫杀菌剂在80 ℃和90 ℃下对N80钢片的腐蚀速率分别仅为0.010 5 mm·a−1和0.008 5 mm·a−1,表明本研究中所制备的新型复合脱硫杀菌剂对碳钢的腐蚀性极弱,基本不具有金属腐蚀性。

3) 配伍性。在不同温度下(30、50、80 ℃),将新型复合脱硫杀菌剂与油田现场使用的各类助剂按1∶1混合后,观察其是否发生明显变化来评价其配伍性。由图6可知,新型复合脱硫杀菌剂与阻垢剂、消防蜡剂和缓蚀剂等混合后,均未出现分层现象,同时混合液体均匀、清亮、无沉淀生成且流动性良好,证明新型复合脱硫杀菌剂具有良好的配伍性,现场使用不会对油气开发的正常作业产生负面影响。

-

图7为新型复合脱硫杀菌剂的动态脱硫效率。先后5次测定了动态脱硫效率,结果分别为97.20%、98.90%、98.10%、97.80%和98.30%,平均脱硫效率高达98.10%,满足油田脱硫剂动态脱硫率大于95%的要求。结合静态脱硫实验结果,进一步证实了本研究中所制备的新型复合脱硫杀菌剂脱硫性能较好。此外,在动态脱硫实验中,复合脱硫杀菌剂的颜色及状态在吸收硫化氢前后均未发生改变,也未产生沉淀等杂质,说明该药剂在吸收硫化氢后不会对油田作业系统产生负面影响。

-

在杀菌剂投加浓度为50 mg·L−1的条件下,新型复合脱硫杀菌剂的杀菌效率如图8所示。当初始硫酸盐还原菌数量分别为10、100和1 000 个·mL−1时,杀菌效率均可达到100%;当初始硫酸盐还原菌数量进一步提高至10 000和100 000 个·mL−1时,杀菌效率依然能保持在99%以上。说明新型复合脱硫杀菌剂的杀菌能力也十分突出。

-

进一步对比新型复合脱硫杀菌剂与油田常用几种脱硫剂和杀菌剂的脱硫与杀菌性能,结果如图9所示。在初始硫酸盐还原菌菌液浓度为10 000 个·mL−1,杀菌剂投加浓度为50 mg·L−1的条件下,新型复合脱硫杀菌剂在水相和油相中的表观硫容分别为870 mg·L−1和760 mg·L−1,而其他3种脱硫剂的表观硫容均在600 mg·L−1以下。说明新型复合脱硫杀菌剂的脱硫性能较好。由图9(b)可知,在相同实验条件下,新型复合脱硫杀菌剂和杀菌剂1的杀菌率均在99%以上,而其余2种杀菌剂的杀菌率在90%以下,说明新型复合脱硫杀菌剂的杀菌性能也优于常用药剂。

-

选取长庆油田某作业区的4口油井进行现场实验评价新型复合脱硫杀菌剂的实际应用效果。该油井的基本情况如表6所示。

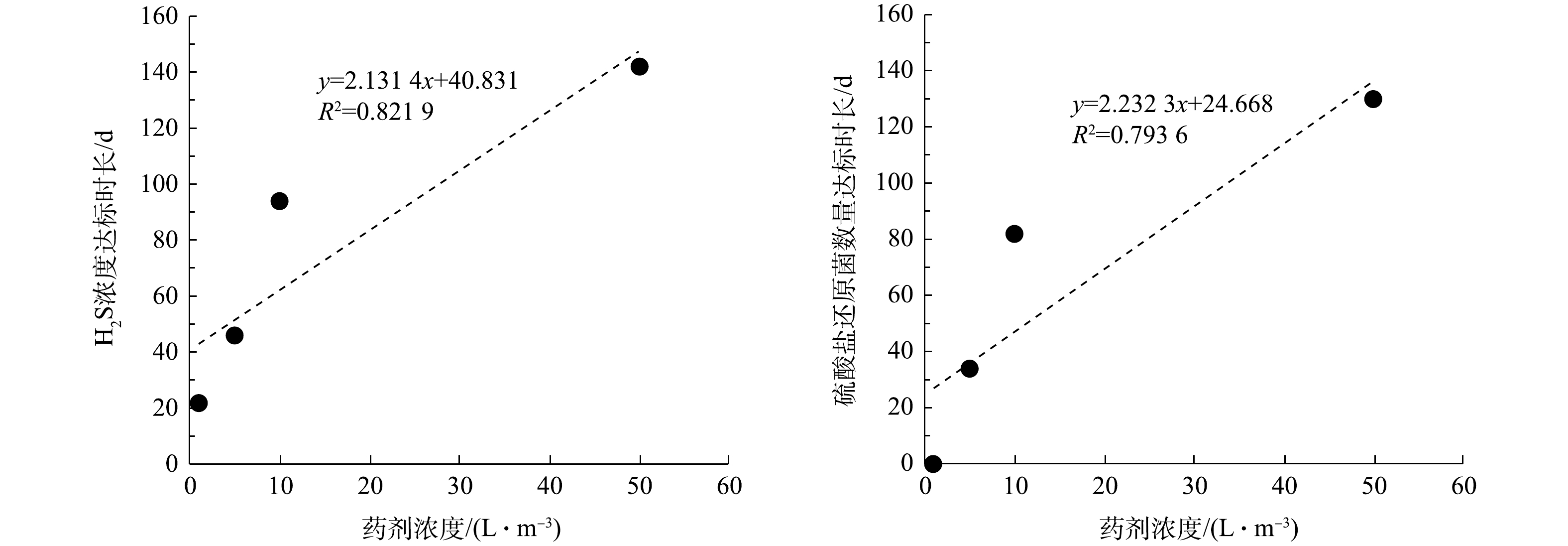

对比了加入药剂的体积浓度(分别为1、5、10、50 L·m−3,即每立方米产液投加的菌剂体积)对实际处理效果的影响,结果如图10所示。当加入药剂的体积浓度为1 L·m−3时,经过2 h的处理,油井硫化氢质量浓度由6 258 mg·m−3降低至0,维持了22 h后,硫化氢质量浓度开始回升;而硫酸盐还原菌数量由1 000 个·mL−1降至100 个·mL−1,之后开始增加。当加入药剂的体积浓度为5 L·m−3时,经过2 h的处理,油井硫化氢质量浓度由7 916 mg·m−3降至0,维持了46 h后,硫化氢质量浓度开始回升;而硫酸盐还原菌数量也由10 000 个·mL−1降至10 个·mL−1,维持了34 h。当加入药剂的体积浓度为10 L·m−3时,经过2 h的处理,硫化氢质量浓度由8 146 mg·m−3降低至0,并维持了94 h;而硫酸盐还原菌数量也由10 000 个·mL−1降至10 个·mL−1,维持了82 h,之后数量开始回升。当加入药剂的体积浓度为50 L·m−3时,经过2 h的处理,硫化氢质量浓度由8 081 mg·m−3降低至0,维持了142 h;而硫酸盐还原菌数量也由100 000 个·mL−1降至10 个·mL−1,并维持了130 h。基于以上结果,进一步分析了加入药剂的体积浓度和硫化氢质量浓度达标时长,以及硫酸盐还原菌数量达标时长的相关性,结果如图11所示。硫化氢质量浓度达标时长和硫酸盐还原菌浓度达标时长呈现一定的线性相关趋势(R2分别为0.816 4、0.751 6)。因此,若实行每天加药,则日最低加药体积浓度为1 L·m−3;若加药频率为每周1次,则单次需至少保持在50 L·m−3以上。

2.1. 新型复合脱硫杀菌剂的制备

2.2. 新型复合脱硫杀菌剂的配方与基本性质

2.3. 新型复合脱硫杀菌剂的动态脱硫效率

2.4. 新型复合脱硫杀菌剂的杀菌效率评价

2.5. 新型复合脱硫杀菌剂与几种常见药剂的性能对比

2.6. 新型复合脱硫杀菌剂的现场应用效果

-

1)将经优化后的脱硫主剂与杀菌主剂复配后得到兼具脱硫与杀菌双重功效的新型复合脱硫杀菌剂。药剂各组分体积分数为:28%均三嗪,30%杀菌剂1227,7%互溶剂,4.2%表面活性剂,3.5%水解抑制剂及27.3%的水。新型复合脱硫杀菌剂同时兼具高效脱硫、杀菌性能,动态脱硫效率高达98.1%,杀菌效率高达99%,均优于油田目前常用药剂。同时具有良好的配伍性,对金属无腐蚀性。

2)在油田现场应用中,新型复合脱硫杀菌剂可将油井硫化氢质量浓度由8 000 mg·m−3降至0 mg·m−3,同时硫酸盐还原菌数量可由100 000 个·mL−1削减至10 个·mL−1以下。投加新型复合脱硫杀菌剂治理油井硫化氢时,如连续每日加药,需控制加入药剂的最低体积浓度为1 L·m−3,如采取每周加药1次,则单次需保持在50 L·m−3以上。

3)新型复合脱硫杀菌剂治理油井硫化氢的原理为:一方面,药剂可以吸收油井内已存在的及基于非生物成因的硫化氢气体;另一方面,可杀死地层中的硫酸盐还原菌,抑制细菌生长,进而减少硫化氢的生成。

下载:

下载: