-

钢铁企业长流程工艺中,颗粒物无组织排放严重,年排放总量可超过17 000 t[1]。未经治理的皮带输送过程及皮带转运点是重要的无组织粉尘排放源。为减少对大气环境的影响,目前的钢铁企业超低排放政策要求长流程皮带全部改建为封闭皮带通廊形式[2]。通廊内的无组织粉尘治理方式主要以负压除尘和局部封闭为主[3]。现实中国内大多数钢铁企业在皮带转运点处均布设了负压除尘口,且在除尘口处安装了局部封闭罩[4],但部分封闭罩仅覆盖了转运点和负压除尘口区域,未在皮带运行方向做适当延伸,除尘效果不佳,粉尘从封闭罩口向外排放的现象较为普遍。若要对除尘系统进行改造,加强除尘效果,与改造整个溜槽结构相比,仅对封闭罩进行延伸是更经济的解决方案。另外,皮带通廊封闭结构多采用彩钢板拼接而成,为防止内部粉尘浓度过高造成安全隐患,通廊顶部通常会留有通风缝隙,使通廊内部的粉尘存在向外部扩散的途径。国内外一些学者对封闭皮带通廊转运点的粉尘弥散特性进行了计算流体力学(computational fluid dynamics,CFD)模拟研究。CHEN等[5]构建了6种不同构型的皮带转运溜槽小尺寸模型,并结合CFD分析预测了这些溜槽的粉尘排放情况,验证了CFD可用于定量分析皮带转运溜槽的无组织排放。贾惠艳[6]通过实验和数值模拟分析了输煤皮带转接溜槽封闭抑尘系统内部的流场和粉尘浓度分布。蒋仲安等[7-9]对皮带运输平巷的粉尘质量浓度分布进行了大量理论和实验研究。张大明等[10]分析了不同风速下皮带巷道内粉尘浓度分布和底板积尘二次起尘情况。吕太等[11]分析了煤尘皮带转载点封闭罩开口角度对除尘效果的影响并提出了封闭罩设计优建议。杨勇等[12]针对某特定皮带转运点溜槽下方密闭罩及除尘器吸风口位置进行了数值模拟,研究其除尘器捕集效率。目前很少有研究关注皮带转接点封闭罩长度对皮带通廊粉尘浓度分布的影响,以及皮带通廊缝隙对外部环境的排放水平。在除尘器与配套封闭罩的设计改造过程中往往缺少理论分析作为参考。

本研究通过有限元分析方法模拟钢铁企业运矿皮带转接点处封闭与负压除尘对常温皮带通廊内部粉尘分布的影响,并估算封闭通廊对外的粉尘排放量,发现在一定负压条件下延长转接点皮带封闭罩长度可除尘器效率,为除尘器与配套封闭罩的设计提供参考。

全文HTML

-

气流与颗粒物的耦合流动研究方法主要为欧拉-欧拉法与欧拉-拉格朗日法[13]。本研究采用欧拉-拉格朗日法。

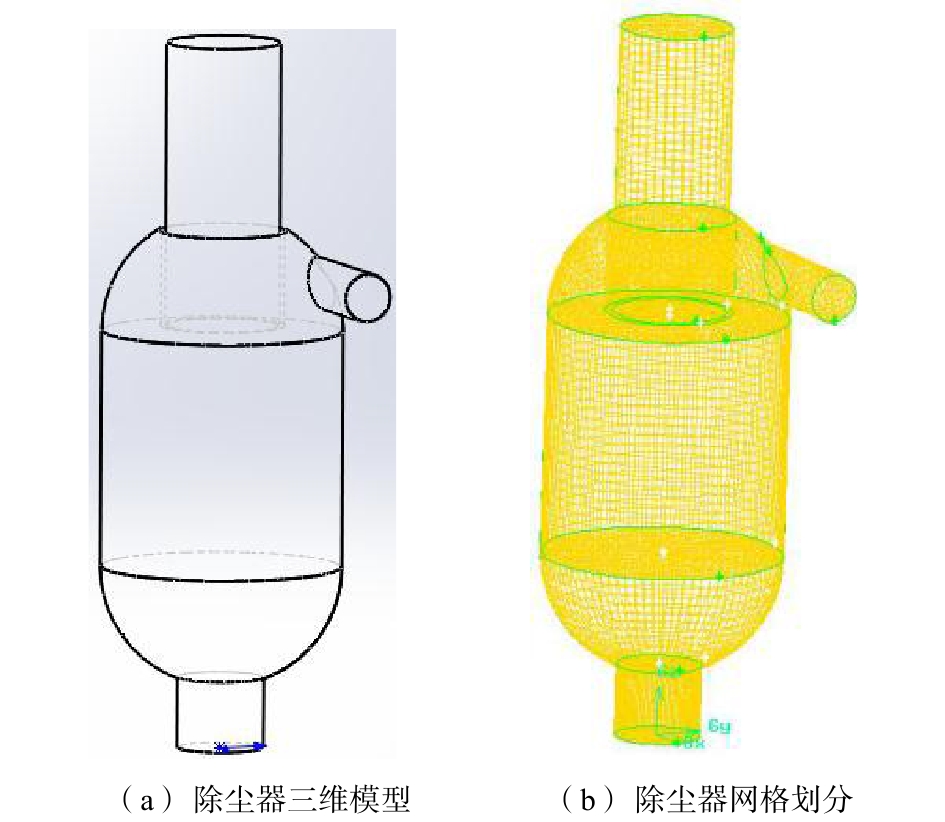

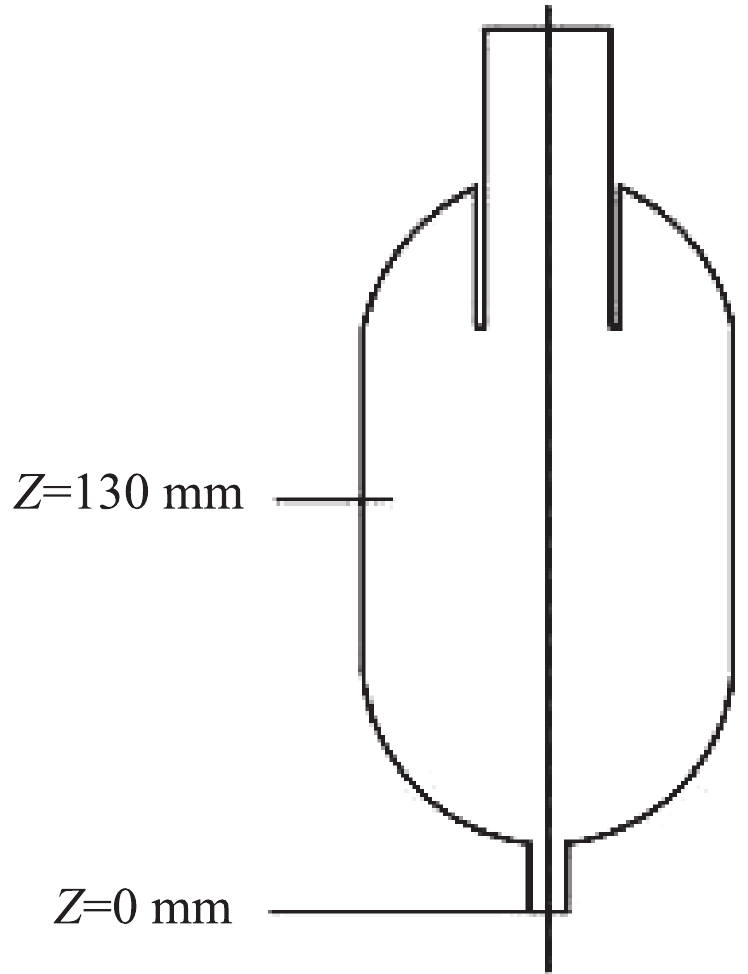

模拟软件采用ANSYS Fluent。研究对象为一条长50 m的皮带通廊(图1),横截面尺寸为3 m×3 m。传送皮带宽1.2 m,位于皮带通廊中心,传送速度为1.2 m·s−1。皮带首端设有连接上层皮带尾端的溜槽,溜槽出口设有除尘器负压收尘口。皮带通廊顶板与侧壁连接处存在50 mm的缝隙,除此之外通廊封闭良好,无其他与外部环境联通的区域。由于通廊内的管道、电缆、栏杆等细节设施分布情况复杂且占用空间较小,所以在建模时忽略。

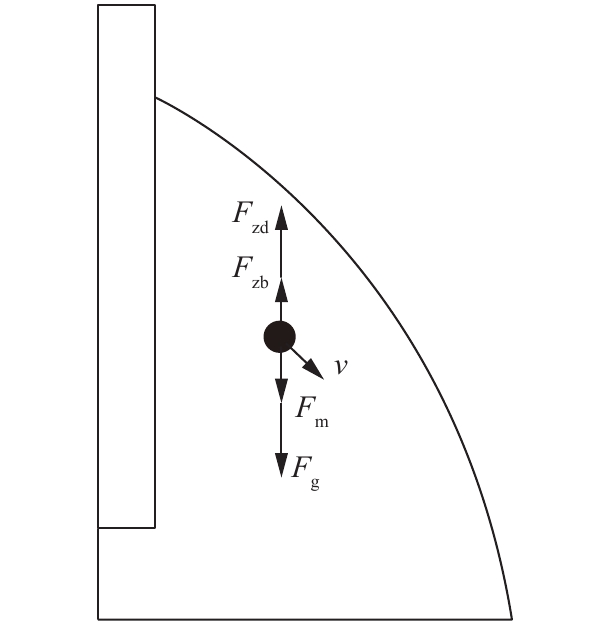

流场模拟中湍流模型采用标准k-ε模型。由于模型整体压强变化不大,所以将空气视为不可压缩流体简化计算;研究对象为常温皮带通廊,忽略温度变化对流场的影响;由于离散相体积分数较小,因此,可以使用ANSYS中的DPM模型模拟颗粒物的污染行为[14]。在模型设定中仅将溜槽与上层皮带的连接口作为颗粒物排放源,忽略物料在皮带运转时产生的粉尘。

空气及颗粒物入口边界设为皮带首端通廊顶部的溜槽开口。皮带转运点起尘的直接诱因为物料下落冲击时产生的诱导气流[15-16],为模拟溜槽内的诱导气流,入口气流边界条件选择流速,大小为1 m·s−1;入口颗粒物通量为1 mg·s−1。壁面采用标准壁面函数,无滑移边界条件,颗粒相在壁面表现为完全弹性碰撞。粉尘粒径统一以10 μm计。

-

图2分别为皮带通廊横截面和溜槽处在带速为1.2 m·s−1,除尘风口压强为−500 Pa时的空气速度云图。皮带附近的空气流速由皮带向外逐渐减小,说明通廊内的气流主要受皮带的粗糙壁面在水平运动时产生的边界层影响。皮带顶部缝隙存在向通廊外流动的气流,产生粉尘泄露的风险。

-

除尘器是皮带通廊内部最主要的除尘方法,除尘器的运转状况对通廊内粉尘的总排放量有直接影响。为评估不同参数下除尘器运行效果及皮带通廊对外的粉尘排放贡献,除尘器除尘效率与皮带通廊排放系数分别由式(1)和式(2)定义。

式中:η为除尘效率;Q风口为除尘器风口粉尘质量通量;Q入口为溜槽入口粉尘质量通量;Q廊顶部为通廊顶部缝隙粉尘质量通量;Q槽入口为溜槽入口粉尘质量通量。

对除尘器风口取不同负压值进行数值模拟,结果见图3和图4。由图3可知,在低负压条件下,皮带通廊内部粉尘浓度沿皮带运行方向在一定范围内波动,无明显变化趋势。在高负压条件下,粉尘浓度由皮带机尾向皮带机头成递减趋势。高负压除尘器对通廊内部粉尘浓度有显著控制作用。由图4可知,在除尘器风口未做封闭措施时,除尘器除尘效率与负压值成正相关,通廊对外排放系数与负压值成负相关。弱负压条件下除尘效率较低,通廊内粉尘浓度高,分布范围广且浓度较为均匀。强负压可使通廊内粉尘浓度保持在较低水平。

通廊对外排放系数在弱负压时达到最大。在本皮带通廊构型和诱导气流流量下,当风口压强为−100 Pa时,排放系数高达37.6%。随着负压值升高,排放系数逐渐降低,当风口压强达到−1 000 Pa时,排放系数降低至0.98%。

-

目前工业上常在皮带转运点除尘器风口处安装封闭罩,提高除尘器除尘效率。由图5可知,风口压强为−100、−500和−1 000 Pa时,除尘效率分别为24.0%、63.7%和90.8%。以上3种负压条件可分别代表除尘器的不同工况,其余情况可视为这3种工况间的过度。因此,选择以此3种风口压强为例,分析封闭罩长度对皮带通廊内粉尘浓度分布的影响。

当除尘器处于弱负压工况时,由于除尘效率较低,封闭罩长度对通廊内总体粉尘浓度分布的影响较小。由转运点产生的粉尘在通廊内分布较为均匀,整体环境较差,通廊内粉尘峰值浓度在3 mg·m−3左右。

当除尘器处于中等负压工况时(图6),封闭罩长度对粉尘浓度分布产生显著影响。通廊内粉尘浓度峰值出现在封闭罩出口后方约5 m处,并由此处向皮带两端递减。在较短的封闭罩条件下,出口附近的浓度峰值较高;在较长的封闭罩条件下,浓度峰值较低。

当除尘负压较高时,封闭罩长度不直接影响粉尘颗粒的在通廊内的浓度分布。溜槽出口无封闭罩时,转运点向通廊内排放少量颗粒物,对通廊内粉尘浓度分布影响较弱,仅在溜槽出口附近出现一处较低的峰值浓度。当设置了长度为1 m或以上长度的封闭罩时,皮带通廊内已基本不受溜槽粉尘排放的影响,对通廊沿程浓度贡献接近0 (图7)。

由图8(a)可知,在皮带转运溜槽出口处增设封闭罩以及改变封闭罩长度理论上并不会改变除尘器进风量。由图8(b)可知,在中高负压条件下适当延长封闭罩可以提高除尘器除尘效率。例如本皮带通廊构型下,除尘负压为−500 Pa时,相比未设置封闭罩的情况,设置10 m封闭罩可将除尘效率由63.7%提升至83.3%;除尘负压为−1 000 Pa时,由于除尘器风量充足,在未设置封闭罩时除尘效率已超过90%,设置1 m封闭罩可将除尘效率由90.8%提升至96.4%,但进一步延长则无明显效果。低负压条件下由于除尘器风量过小,封闭罩可将除尘效率由24.0%提升至最高约33.3%,除尘效率提升不明显。整体来看,在一定除尘负压下,封闭罩对除尘效率提升存在上限,上限不超过除尘风量与诱导气流量的比值(图9),说明除尘器对粉尘无富集作用,主要以抽离高粉尘浓度空气为主要工作原理。

由图8(c)和图8(d)可知,封闭罩对减少皮带通廊排放系数有显著效果。风口压强为−500 Pa条件下每日可减少约8.3 g 粉尘排放,占未设置封闭罩时排放量的48%;风口压强为−100 Pa条件下每日可减少约14.6 g 粉尘排放,占未设置封闭罩时排放量的28%。

在满足原有除尘效果的前提下,适当延长封闭罩可减小除尘风量,降低除尘器能耗。

2.1. 气流在皮带通廊内的分布特征

2.2. 除尘器负压对通廊内气流和粉尘浓度的影响

2.3. 不同封闭罩长度对粉尘浓度分布的影响

-

1)皮带通廊内粉尘排放对外部大气环境存在影响,如未对皮带转运点进行有效治理,粉尘排放量较大。

2)除尘风压一定时,安装皮带封闭罩会增加除尘效率,但增加幅度存在上限,最大不超过除尘风量与诱导气流量的比值。封闭罩不会改变除尘器进风量,影响能耗。

3)皮带通廊内粉尘浓度分布显著,且与除尘负压及配套皮带封闭罩长度相关。当除尘负压较弱时,无法有效排出转运溜槽内的高浓度粉尘颗粒,通廊内粉尘分布较为均匀。当除尘负压适中时,除尘效果与溜槽出口封闭罩长度有关。通廊内部粉尘浓度成单峰分布,峰值出现在封闭罩出口附近,且封闭罩长度越长出口浓度越低。除尘负压较强时,溜槽内大部分粉尘已经吸入除尘管道,仅需在风口设置较短的封闭罩即可组织粉尘向通廊内排放。该研究可为皮带转接溜槽除尘设施的设计提供有效指导意见,以提升除尘效率。

DownLoad:

DownLoad: