-

美国电力研究中心将火电厂全厂废水零排放定义为“电厂不向地面水域排放任何形式的水,离开电厂的所有水都是以水蒸汽或在灰或渣中固化[1]。”2017年1月10日生态环境部在《火电厂污染防治技术政策》中提出,脱硫废水宜经石灰处理、混凝、澄清和中和等工艺处理后回用,鼓励采用蒸发干燥或蒸发结晶等处理工艺,实现脱硫废水零排放。

火力发电厂耗水量大,废水排量大。尤其北方地区,水资源短缺,燃煤电厂利用各种技术对各类废水进行回用,最大程度的从源头上减少废水产生量。对各类废水按照水质高低分类,不用处理或简单处理即可实现梯级回用[2],不但减少处理费用,而且节约水资源。燃煤电厂废水分为以下4个阶梯。第一阶梯:城市中水、地表水和工业用水等;第二阶梯:城市中水和部分再利用的中水(工业废水和生活污水可用水处理)循环冷却水;第三阶梯:循环污水、再生水、反渗透浓水、冲煤废水、渣水和脱硫工艺用水;第四阶梯:脱硫废水。其中,第四阶段剩余的脱硫废水是实现燃煤电厂废水零排放的关键。

-

第四阶梯的脱硫废水在烟道内被浓缩,成分复杂,污染物浓度高,具有以下特点。

1)高含盐:溶解固体含量10 000~40 000 mg/L,以SO42−,F−、Cl−、Mg2+和Ca2+为主;

2)高浊度:悬浮物含量10 000~30 000 mg/L,以飞灰、石膏晶粒、氟化钙和酸不溶物为主;

3)高硬度:钙、镁离子浓度高,易结垢;

4)腐蚀性:氯含量20 000 mg/L左右,腐蚀性较强;

5)重金属:包含铅、铬、镉、铜、锌、锰和汞等,污染性强;

6)不稳定:发电厂负荷波动、季节、煤质对脱硫废水成分影响大。

脱硫废水零排放工艺可以分为预处理单元、浓缩减量单元和固化单元。每个单元都有多种成熟技术可供比选。电厂可根据当地气候条件,经济预算,技术论证选取适合电厂本身的技术路线。

-

预处理过程是实现脱硫废水零排放的第一步,用于去除废水中的部分悬浮物及硬度、重金属离子。脱硫废水常规预处理:中和/反应/絮凝三联箱+澄清池[3]。深度预处理:碳酸钠/氢氧化钠澄清池或管式微滤、纳滤、电驱动膜。常规预处理方法操作相对简单,费用低,处理能力有限,预处理出水硬度及重金属离子浓度大,对后续设备运行不利。深度预处理出水水质效果良好,减少后续设备结垢,但是用于去除硬度使用的碳酸钠用量大,费用高,有工艺用价格便宜的硫酸钠代替碳酸钠去除硬度,可以有效降低费用成本[4]。

-

浓缩减量单元中的各种水处理技术现已应用广泛,浓缩减量单元工艺的选取要依据固化单元可处理的水量。目前,脱硫废水处理方法主要是膜浓缩工艺。常用的膜浓缩处理方法包括反渗透、正渗透、电渗析和蒸馏法,其中反渗透技术应用最为广泛。

-

反渗透是自然渗透的逆过程。近几十年来,该技术已经发展地较为成熟,并广泛应用于纯水和超纯水制备,工业水、生活污水处理以及海水淡盐水淡化领域[5]。其缺点是废水中杂质的沉积易导致膜污染,膜氧化后设备的处理能力降低,维护成本高。近年来,出现了几种处理高盐废水的反渗透膜技术,如碟式反渗透(DTRO)技术,国电汉川电厂和华电包头电厂正在应用此项技术。DTRO是一种特殊的反渗透形式,专门用于处理高盐废水,可以处理SDI值高达20的高污染水源,膜污染程度较轻[6]。

-

正渗透方法与反渗透原理相反,属于膜分离过程。正渗透利用溶液不同的化学势,使脱硫废水中的水分子自发的通过膜进入汲取液。脱硫废水在不需要外部压力的情况下被浓缩。汲取液吸收水分后,再通过加热将水分蒸发分离出来。正渗透法的回收率可达85%~90%。正渗透技术具有节能、产水量大和回收率高、不易污染、难结垢等优点。技术难点在于选择具有高水通量、耐酸碱性和良好机械性能的渗透膜,以及如何选择能够产生更高渗透压的汲取液。

-

通过半透膜的选择渗透性分离不同溶质颗粒(如离子)的方法称为渗析。在电场作用下进行渗析时,溶液中带电溶质颗粒(如离子)通过膜迁移的现象称为电渗析[7]。通过电渗析纯化和分离物质的技术称为电渗析法,这是20世纪50年代开发的新技术。它最初用于海水淡化,现已广泛应用于化工、轻工、冶金、造纸和制药等行业,特别是纯净水的制备和环保三废的处理。电渗析技术对进水要求高,脱盐率低,电渗析交换过程中产生的钙镁离子会堵塞交换膜,限制了电渗析的发展。

-

蒸馏法是利用厂内热源,在蒸馏装置内与脱硫废水进行热交换,使水蒸发冷凝后再利用,废水浓缩。蒸馏装置有多种类型,如多效蒸发器、卧式喷淋蒸发器和立式降膜蒸发器等多种型式。蒸馏法回收率较高,能回收80%~85%的废水,该技术投资大,能耗高,必须特别注意高温下的结垢和腐蚀。蒸馏法的设备材质多采用钛材,防止腐蚀[8]。

-

减量处理后的废水进行固化处理,主要包括蒸发结晶法、蒸发塘及尾部烟气蒸发法。

-

多效蒸发技术(MED)可多次重复使用蒸汽的热量进行热交换,以减少热能消耗并降低成本。脱硫废水在蒸发器中串联加热蒸发,前效蒸发产生的二次蒸汽作为后效蒸发器的热源,重复利用热能加热,在结晶器内蒸发结晶实现固液分离,此技术比较成熟,但是能耗比较高。

-

MVR蒸发器是一种新型节能蒸发设备,主要用于制药行业,采用低温与低压汽蒸技术产生蒸汽,蒸汽将脱硫废水加热后使水分离出来,是目前国际先进的蒸发技术。MVR蒸发结晶系统适用于高盐废水的浓缩和结晶。该技术充分利用热焓值,占地面积小,运行成本低,但是投资大,设备造价高。

-

蒸发塘的原理类似于海盐的晒制,夏天蒸发量尚可,北方地区冬天结冰,蒸发量为零,容易泄露,污染周围环境。因此蒸发塘模式受场地、气候条件等限制,可实施性不强。类似的做法有通过湿排渣解决,但是受水量影响、排渣现状限制。

-

直接烟道蒸发法是将高盐脱硫废水转移到除尘器前烟道中,雾化的废水在高温烟道中迅速蒸发,废水中的杂质、固体颗粒和灰分进入除尘器被捕获。水蒸汽被回收再进入脱硫系统利用。该系统充分利用发电厂的余热来实现废水的零排放,优点:系统简化,投资少,药耗少,占用空间小,操作检修简单。缺点:处理废水量有限;对锅炉的热效率可能有影响,可能影响热负荷;雾化喷嘴容易被腐蚀堵塞。目前,烟道直接蒸发技术较多的应用在改造旧机组。

-

外置旁路烟道蒸发法采用废水高效节能蒸发结晶器,高盐脱硫废水喷入结晶器,用双流体雾化喷嘴雾化。从空气预热器和脱硝出口之间的烟道引入少量高温烟气,以蒸发雾化废水,产生的水蒸气和晶体颗粒与烟气一起进入低温前烟道,固体颗粒随飞灰被除尘器捕获。水蒸汽进入脱硫系统并冷凝成水,间接补充脱硫系统用水[9]。

-

在除尘器之后脱硫塔之前引出旁路烟气,烟气与脱硫废水在浓缩塔内直接换热接触,浓浆液通过压滤机进行固液分离。底部的渣水通过大流量循环泵不断循环浓缩,实现固液分离。该工艺的典型优点是利用了烟气余热,脱硫废水无需预处理直接进入浓缩塔。

-

振动膜主要由膜组和使膜组往复运动的振动机组成。在一定压力下,脱硫废水从入口处流到浓液口,脱硫废水通过膜组捕获盐分,水分被收集。膜表面的往复振动在膜表面上产生强烈的剪切力,盐难以留在膜表面,避免了膜表面结垢[10]。优点:不需要预处理过程去除硬度。缺点:振动膜短时间不结垢,长时间运行可能存在结垢风险;清洗频率高(系统应考虑备用设备);膜元件在长时间运行下的使用寿命。

-

浙江某电厂对电厂脱硫废水处理系统采取清污分流、分类处理,处理工艺主要包括混凝-澄清-过滤-软化预处理单元、膜浓缩单元和蒸发结晶单元,其中膜浓缩单元采用正渗透技术。污水来源于脱硫处理后废水和混床再生排水。项目建设投资约6 000万元,占地面积约3 000 m2,运营成本高,废水处理量26.4 m3/h。来水化学需氧量(COD)≤100 mg/L,Ca2+、Mg2+浓度在1 000~3 000 mg/L,TDS在20~25 g/L左右[11]。这是国内首个运用正渗透技术的废水零排放项目,正渗透因其具有技术能耗低、分离效果好和膜污染性低被采用。

-

广东某电厂采用“预处理+四效多级蒸发+结晶”工艺,采用多效蒸发技术,热源取自电厂的蒸汽。项目占地面积约3 000 m2,投资9 750万元,运营成本高,废水处理量20 m3/h。该技术相对成熟。

-

内蒙古某电厂采用直接烟道蒸发工艺,脱硫废水处理量为17 m3/h,烟道蒸发技术的吨水运行费用低、不影响锅炉效率,项目占地面积小、建设周期短以及设备维护简单等方面都有其独特的优势。该工艺可能存在喷嘴堵塞,烟道结垢腐蚀等问题。

-

河南某热电厂采用预处理+双膜法+旁路烟气蒸发技术。脱硫废水处理量为20 m3/h,旁路烟道蒸发技术逐步应用于废水零排放工程,充分利用电厂的热源。项目占地面积小,可以充分利用旁路烟道之间的空间,投资小。优点:自动化程度高,操作简便,维护方便,低耗高效;旁通烟道设有入口和出口隔离门,隔离门可与发电厂主体隔离,不会影响发电厂的日常运行[12]。

-

包头某电厂脱硫废水零排放工程采用“纳滤+反渗透+碟式反渗透+蒸发结晶”工艺,设计最大处理水量120 m3/h,专门处理高盐废水,污水来源于脱硫废水约30 m3/h,反渗透浓水、再生水废水约90 m3/h。高盐混合废水钙离子浓度约1 735.78 mg/L,镁离子浓度约1 193.88 mg/L,硫酸根浓度约为6 161.22 mg/L,先通过纳滤膜将废水中氯化钠和硫酸钠分离,并采用机械蒸汽再压缩蒸发结晶工艺最终实现混盐的资源化回收[13]。

-

浙江某电厂浓缩减量过程采用了正渗透技术,有效地节约了运行成本;广东某电厂采用的技术路线投资金额、占地面积大,运行成本高,但该技术成熟可靠;内蒙古某电厂采用的直接烟道蒸发工艺投资金额少,占地面积小,运行成本低,目前备受市场青睐,但是该工艺处理末端废水量较小;河南某热电厂投资小,运行成本低,增加了废水浓缩减量过程,但末端废水处理水量较小;包头某电厂工艺路线投资金额大,但废水处理量大,蒸发结晶的各类盐纯度较高。

-

1)近年来,脱硫废水零排放技术发展迅速,种类多样,但是还没有占据市场主导地位的技术路线出现。

2)从应用实例分析看,广东某电厂采用的技术虽然相对成熟,但投资大,运行成本高,废水处理量20 m3/h;包头某电厂采用的工艺废水处理量可达120 m3/h,专门处理高盐废水,废水处理能力强,但投资大;内蒙古某电厂采用直接烟道蒸发工艺投资小,占地面积小,运行成本低,废水处理量17 m3/h,各电厂要从自身实际出发,选取适合本厂的技术路线。

燃煤电厂脱硫废水零排放现状分析

Analysis of Zero Discharge of Desulfurization Wastewater in the Coal-fired Power Plant

-

摘要: 文章综述了脱硫废水的水质特点及脱硫废水零排放的处理工艺;介绍了预处理单元、浓缩减量单元和固化单元的成熟技术;并对5个燃煤电厂脱硫废水零排放应用成功的典型案例进行了分析。结果表明,各电厂要从自身实际出发,选取适合本企业的技术路线。Abstract: This paper summarized the water quality characteristics and the zero discharge treatment processes of desulfurization wastewater. The mature technologies in pretreatment unit, concentration reduction unit and solidification unit were introduced in detail. The typical cases of the successful zero discharge application for desulfurization wastewater in five coal-fired power plants were analyzed. The results showed that each power plant should choose a suitable technical route based on its own reality.

-

我国城镇污水处理厂常年在实际运行过程中会遭受到有机负荷冲击[1-4],进水污染物浓度的突然变化或有机负荷(OLR)冲击会影响生化系统中微生物的生命活动、营养物质的利用及微生物代谢途径,进而影响水中污染物的去除效果[5-6]。我国城镇污水处理厂常用生物工艺为An/O、氧化沟、SBR和MBR等,An/O和SBR为城镇污水厂主要工艺[7],污水厂在运行的过程中常受高有机负荷冲击,生物系统遭受破坏且出水水质不达标,且高有机负荷冲击导致系统长时间处于低溶解氧状态,易造成污泥膨胀。因此如何采取有效的措施应对有机污染物冲击,保证出水水质稳定达标,对于实际工程应用价值更大。

董国日等[8]通过研究连续有机负荷冲击对SBR反应器的影响,当周期有机冲击负荷为0.10 kg COD/(kg MLVSS·h)时,SBR系统能够耐受连续多个周期的高有机负荷冲击。金明姬等[9]通过研究不同有机负荷条件下曝气时间对SBR反应器的影响,当搅拌/曝气时间分别为2.5 h/7.5 h时,COD和TP的去除效果最佳。本文通过改变进水有机负荷的大小,来了解不同有机负荷瞬时冲击对SBR反应器的影响,给出系统自然恢复时间。通过检测进出水COD、NH4+-N、TN、TP和活性污泥胞外聚合物(EPS),并采取提高曝气量的方法探索其对各项污染物的去除效果,以此为工程实践提供理论参数支持。

1. 材料与方法

1.1 试验装置

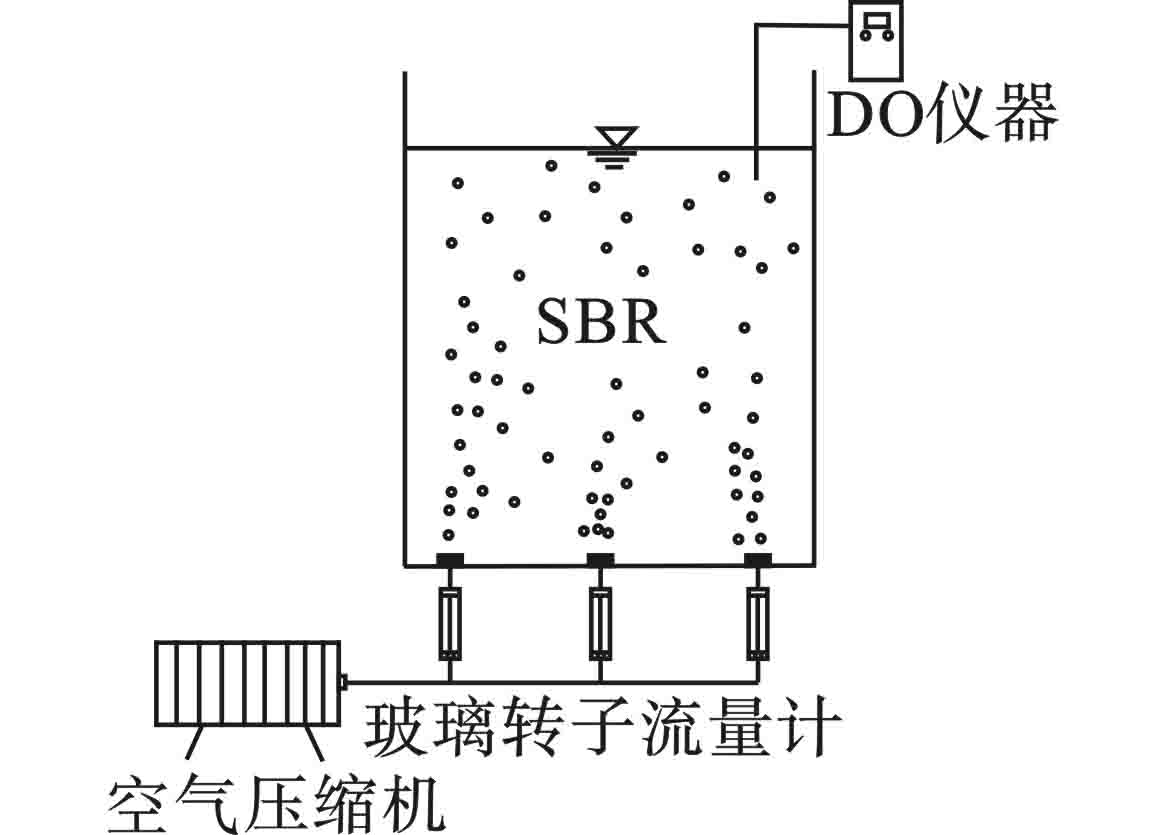

试验装置示意图,见图1。SBR反应器采用有机玻璃板制,300 mm×300 mm×400 mm,总有效容积为36 L。试验期间水温(21±1.5)℃。采用电磁式空气压缩机曝气,使用水泵进水,并用玻璃转子流量计进行气量控制。反应器运行方式:曝气8 h、沉淀3 h、排水10 min、闲置50 min,排水比50%。每个周期12 h,采用非限制性曝气方式。反应器活性污泥来自吉林省柏林水务集团污水厂。

1.2 实验用水

实验污水模拟城镇污水主要成分:淀粉、牛肉膏、蛋白胨、乙酸钠(CH3COONa)、氯化铵(NH4Cl)、磷酸二氢钾(KH2PO4)、碳酸氢钠(NaHCO3)、硫酸镁(MgSO4)、氯化钙(CaCl2)、硫酸亚铁(FeSO4)和微量元素1 mL。其中微量元素成分:氯化锌(ZnCl2)、硫酸铜(CuSO4)、硫酸锰(MnSO4)和氯化铝(AlCl3)。实验期间进水污染物浓度,见表1。

表 1 设计进水主要污染物浓度范围mg·L−1 污染物 常负荷 负荷1 负荷2 负荷3 COD 372.1~427.3 798.2~811.2 1 116.3~1 281.9 1 484.8~1 709.2 NH4+-N 33.53~36.17 TN 38.53~41 TP 3.02~4.17 1.3 试验方法

冲击试验之前反应器已稳定运行30 d,运行期间曝气量1.2 L/min,混合液悬浮固体(MLSS)质量浓度3 500 mg/L,污泥龄30 d,运行期间平均出水COD、NH4+-N、TN和TP分别为28.9、0.43、10.46和0.083 mg/L。反应器运行稳定之后进行单周期瞬时有机负荷冲击试验,实验通过调整淀粉、乙酸钠的量来控制进水有机负荷大小。冲击过程中观察不同负荷下污染物去除变化和污泥特性,给出系统自然恢复时间并结合反应器出水效果给出相应的解决对策。反应器运行参数,见表2。

表 2 运行参数指标 常负荷 负荷1 负荷2 负荷3 曝气/L·min−1 1.20 1.20 1.20 1.50 1.80 2.10 污泥负荷/g·(L·d)−1 0.17 0.34 0.51 0.68 1.4 检测方法

实验过程中MLSS采用重量法测定[10];COD采用重铬酸钾法测定;TN采用碱性过硫酸钾消解紫外分光光度法测定;NH4+-N采用纳氏试剂分光光度法测定;TP采用钼酸铵分光光度法测定;DO和温度用WTW(oxi3310)便携式DO仪检测测定;EPS采用甲醛-NaOH法提取[11];PN含量采用Folin-酚法测定[12];EPS中PS含量采用苯酚-硫酸法测定[13],PN和PS的含量以MLSS计,mg/g。

2. 结果与分析

2.1 有机负荷冲击对污染物去除效果的影响

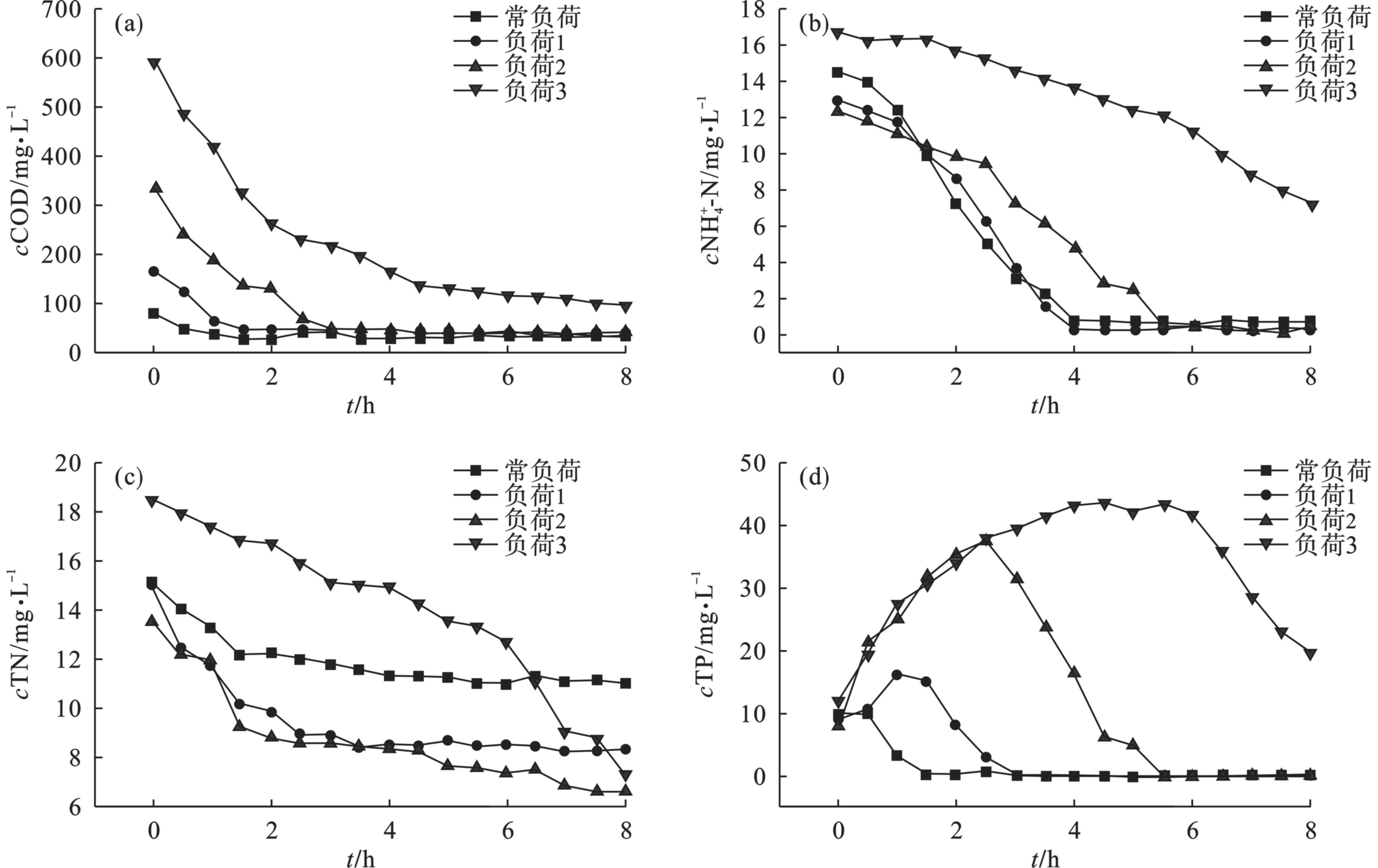

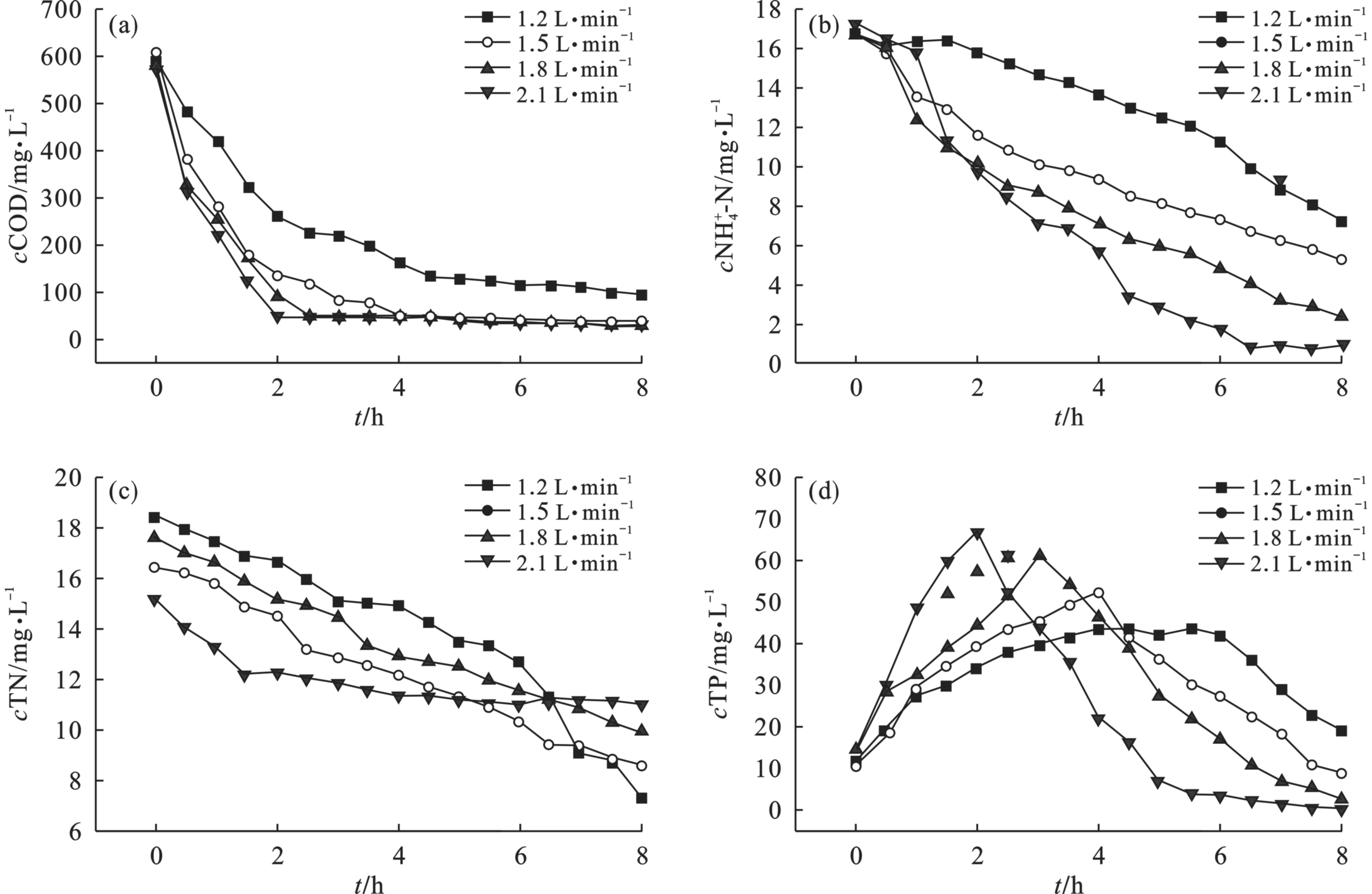

2.1.1 不同负荷下污染物去除效果

有机负荷对COD的降解。反应初期去除COD主要以物理吸附为主,活性污泥吸附量随着负荷的增加而增大。0~4 h期间常负荷、负荷1和负荷2基本完全降解,4~8 h期间COD处于平稳状态,出水COD分别为31.6、42.14和31.6 mg/L。0~8 h时负荷3在降解的过程中,随着降解时间的增加,COD的降解速度变慢,出水COD为96.32 mg/L。

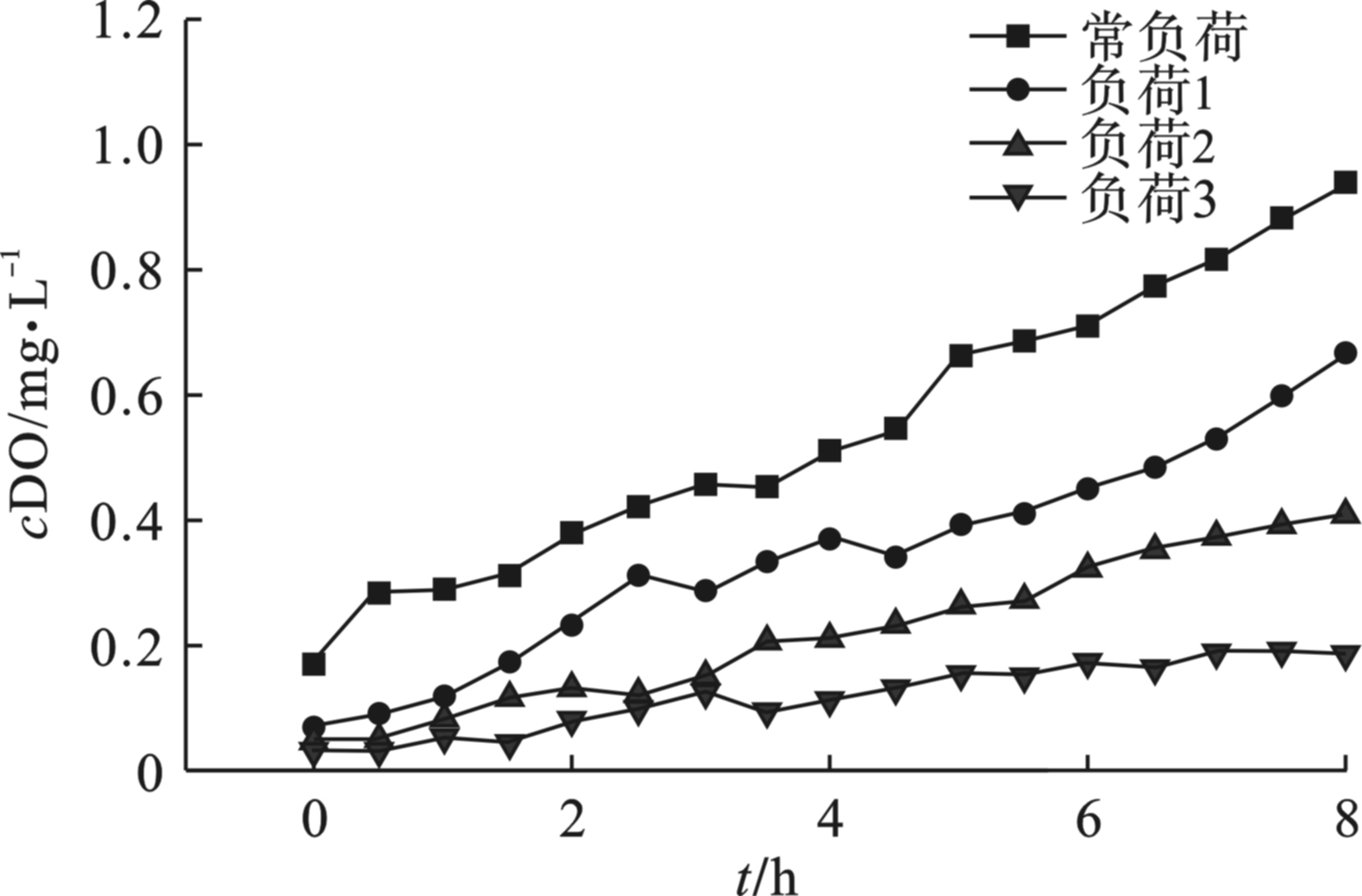

图2(b)可知,NH4+-N完全降解的时间随着负荷的增加而增加,负荷3的NH4+-N出水浓度为7.205 mg/L,末端溶解氧偏低,硝化反应无法充分进行。图3(c)可知,常负荷、负荷1和负荷2出水TN为11.045、8.302和6.59 mg/L ,结合图2(b)和图3可看出硝化反应充分进行,不同负荷冲击下为反硝化提供了充足的碳源,且随着有机负荷的增加而增加;DO偏低为反硝化提供了良好的缺氧环境,且充足的碳源有利于异养菌的增长,使得反硝化反应充分进行。图2(d)可知,TP降解历时中,PAOs的释放量随着负荷的增加而增加,负荷1、负荷2和负荷3情况下的TP检测最大值分别为16.096、37.4和43.6 mg/L,3种负荷条件下出水TP分别为0.056、0.104和19.3 mg/L。负荷3的TP出水超高的原因是进水负荷的增加,高浓度有机物能使聚磷菌(PAOs)更好的生成聚羟基烷酸,厌氧释磷不受影响可以很好的进行[14]。PAOs在厌氧条件下得到充分的碳源,释磷时间也随之增加;导致好氧吸磷的时间较短,出水TP浓度过高,其次高负荷冲击下(图3),冲击过程中DO一直处在偏低状态,异养菌和硝化细菌争夺DO,硝化反应发生不完全。由于进水有机物浓度高、曝气时间短不利于硝化细菌的生长,而残留在反应器内的硝化反应产物硝态氮抑制PAOs厌氧释磷[15]。另外,PAOs也需在好氧条件下吸收磷来合成ATP,无法为好氧吸磷和硝化反应提供足够的溶解氧。试验结果表明,系统在OLR达到0.68 g/(L·d)时反应器出水不满足《城镇污水处理厂污染物排放标准:GB 18918—2002》的一级A标准。通过上述研究发现DO对冲击过程影响较大,因此决定加大曝气量增加DO来改善氧环境,探索增加DO对活性污泥系统抗OLR冲击缓解作用大小。

2.1.2 自然恢复下污染物去除效果

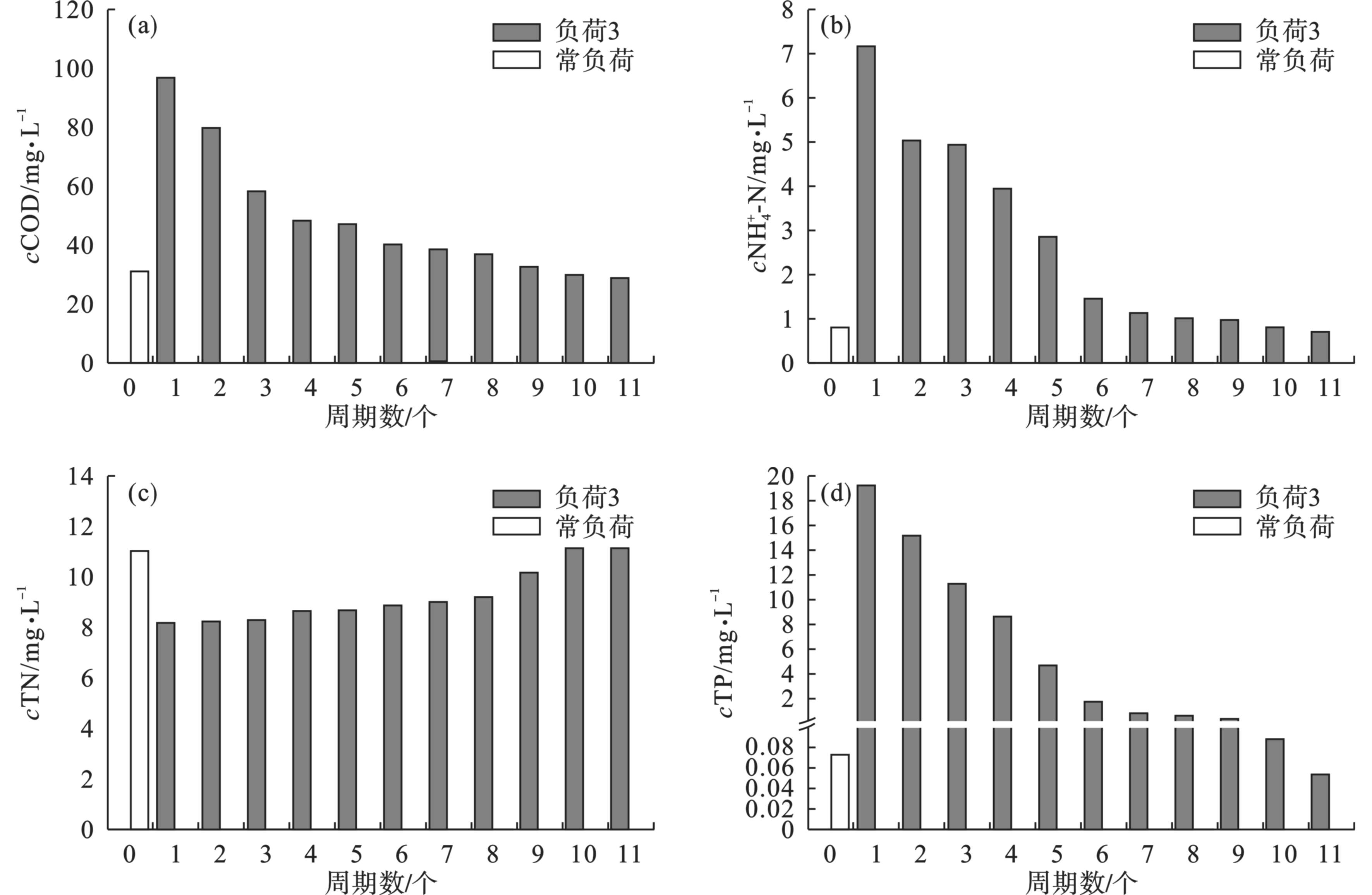

图4(a)可知,反应器经过4个周期COD出水达到48.19 mg/L,又经过7个周期自然恢复,恢复速率呈下降的趋势。第10个周期到第11个周期恢复速率逐渐平缓,且第11个周期时反应器出水28.67 mg/L,满足GB 18918—2002排放标准。

图4(b)可知,反应器经过3个周期NH4+-N出水4.964 mg/L,又经过3个周期自然恢复,恢复速率呈上升的趋势,在第11个周期时反应器NH4+-N出水达到0.682 mg/L。图4(b)和图4(c)可知,随着自然恢复期数的增长TN浓度也随之增长,NH4+-N浓度随之下降。原因是高有机负荷冲击下反应器溶解氧过低,硝化反应无法充分进行,高浓度有机物冲击下有利于异养菌的生长,且在低溶解氧条件下更有利于反硝化的进行。系统自然恢复的过程中随着周期数的增加,微生物得到充分的溶解氧,硝化反应进行充分,反硝化受到抑制造成硝态氮和亚硝态氮堆积,所以TN浓度也随之增高。图4(d)可知,反应器经过9个周期TP出水达到0.346 mg/L,又经过3个周期自然恢复出水达到0.054 mg/L,且自然恢复速率逐渐下降。原因是高有机负荷冲下,反应器在高浓度有机物条件下好氧异养菌与硝化菌以及PAOs争夺DO,抑制了PAOs好氧吸磷过程,恢复常负荷后PAOs得到充足的溶解氧且维持生命活动所消耗的有机物的量充足,通过自然恢复11个周期反应器出水TP满足城镇污水处理厂污染物排放标准。

2.2 有机负荷冲击对EPS的影响

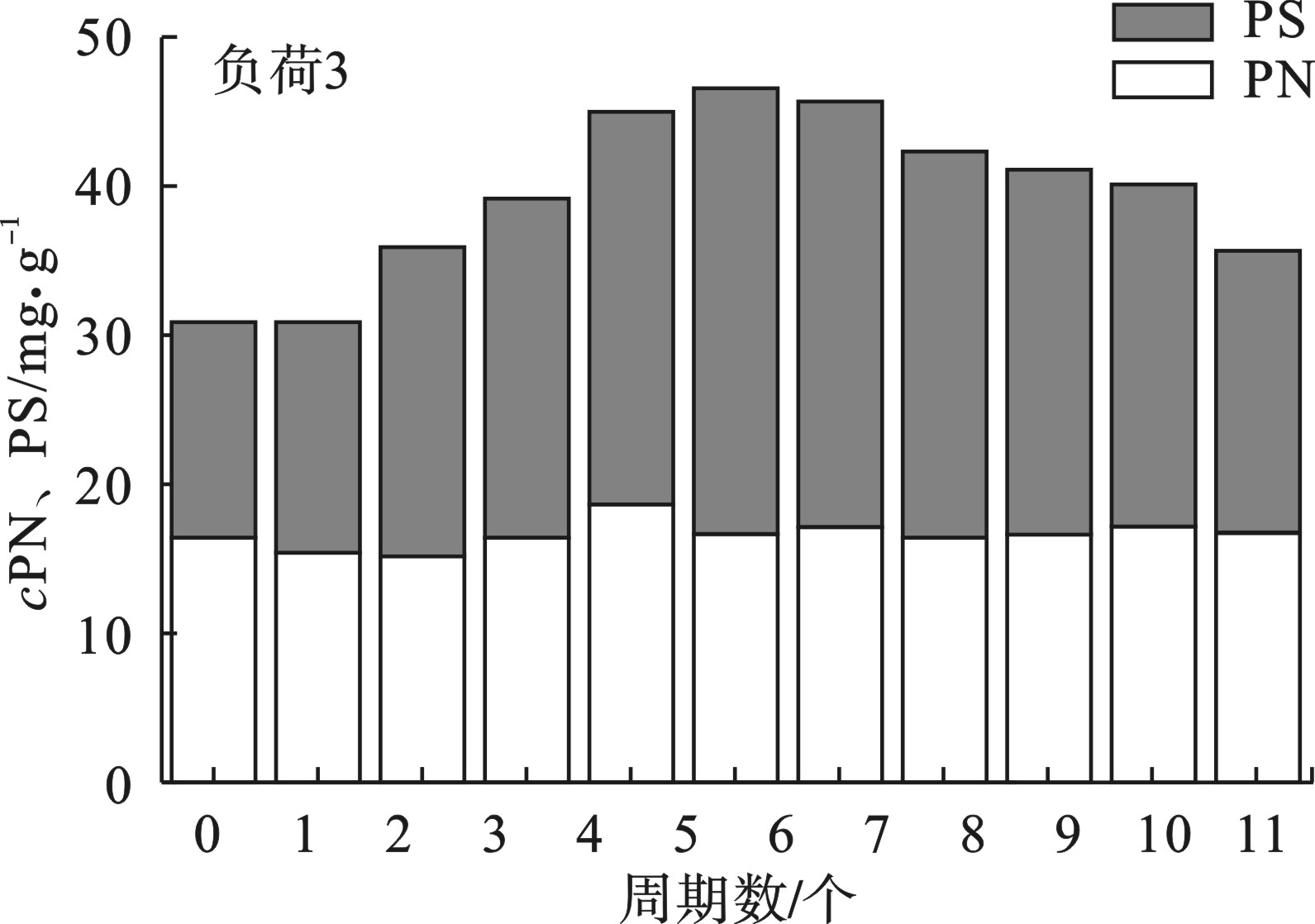

EPS是活性污泥在一定条件下分泌的、包裹在胞外的高分子聚合物,主要成分为PS、PN等[16-18]。活性污泥在受到水质、水量的冲击条件下,EPS能对微生物起着保护作用。由于反应系统在负荷3的条件下系统出水不达标,因此通过检测冲击前后EPS含量来得出活性污泥系统自然恢复周期。负荷3冲击前PS和PN分别为16.62和14.62 mg/g,经过5个周期后PS达到最大值为30.17 mg/g,PN无较大变化,为16.48 mg/g,又经过5个周期后PS降至19.16 mg/g,EPS恢复至冲击前要需11个周期。负荷3时EPS恢复至起始时的含量,在恢复过程中,PS含量变化较大,PN含量变化较小,有机负荷较高的情况下,微生物无法利用全部碳源来维持新陈代谢,而是将过量的碳源转化为PS。系统自然恢复的过程中,高有机负荷冲击下促进系统产生大量的异养型微生物,PS又作为碳源被系统微生物利用而逐渐减少,见图5。

2.3 曝气量对有机负荷冲击的调控作用

根据以上分析得出反应器在负荷3时脱氮除磷效率下降,主要原因在于高有机负荷冲击下反应器DO的不足,异养菌与硝化菌以及聚磷菌争夺DO,抑制了硝化作用和好氧吸磷过程。因此通过提高曝气量来解决高有机负荷冲击下反应器DO偏低的问题,并给出应对该问题的解决参数。

图6(a)可知,COD降解速率随着曝气量的增大而变快,曝气量分别为1.5、1.8和2.1 L/min,平均出水COD分别为39.66、28.25和31.59 mg/L。当气量增至2.1 L/min时,COD的降解速率相比于1.8 L/min时无变化。图6(b)可知,NH4+-N降解速率随着曝气量增加而增加,反应器得到充足的DO,硝化反应进行充分。在相同曝气时间时,出水NH4+-N浓度降低,曝气量分别为1.5、1.8和2.1 L/min时,平均出水NH4+-N分别为5.28、2.39和0.97 mg/L。图6(c)可知,气量越大TN降解速率越慢,原因是随着曝气量的增加反应器DO充足,厌氧时间缩短,不利于反硝化的充分进行。曝气量分别为1.5、1.8和2.1 L/min时平均出水TN分别为8.59、9.89和11.5 mg/L。图6(d)可知,随着曝气量的增加,PAOs得到充分的DO;厌氧释磷时间随曝气量增加而缩短。从图6中可以明显看到,不同的气量条件下磷的释放量也不同,气量越大磷的释放量相对越大,说明水中溶解氧越高,水力剪切力越大;把淀粉大分子物质分解成小分子糖类被PAOs储存,LIU et al [19]研究表明水力剪切力越大可促进PS分泌;因此PS也为厌氧释磷提供充足的碳源。当气量增至1.8 L/min时,反应器DO不足,硝化细菌和PAOs竞争反应器的溶解氧,此时DO不充足导致好氧吸磷无法充分进行。曝气量分别为1.5、1.8和2.1 L/min时平均出水TP分别为8.73、2.64和0.447 mg/L,提高曝气可使出水TP浓度降低。曝气量为2.1 L/min,污染物去除效率最高并且反应器出水达到城镇污水处理厂污染物排放标准。综合分析,负荷3下最适曝气量应为2.1 L/min。

3. 结论

(1)SBR活性污泥系统受单周期瞬时高浓度有机负荷冲击时,在0.68 g/(L·d)负荷条件下,反应8 h时的出水COD、NH4+-N、TN和TP分别为96.32、7.205、7.34和19.3 mg/L,不满足城镇污水处理厂污染物排放标准。DO不充足影响有机物的降解、硝化反应和好氧吸磷,且充足的碳源有利于反硝化和厌氧释磷进行。

(2)在0.68 g/(L·d)负荷条件下,系统冲击前PS和 PN分别为16.62和14.62 mg/L,冲击后EPS组分中PN含量无明显变化,PS含量经过11个周期自然恢复后;在第5个周期PS达到最大值。经过11个周期自然恢复后反应器出水COD、NH4+-N、TN和TP分别为28.67、0.682、11.12和0.054 mg/L满足GB 18918—2002排放标准,系统自然恢复至冲击前需要11个周期。

(3)瞬时有机负荷冲击导致反应器内DO不足,污染物去除效率降低的情况可采用提高曝气量的方式进行调控。在0.68 g/(L·d)负荷条件下,随着气量增加污染物去除效率提高,TN去除效率逐渐降低。通过调整曝气量的方式,在曝气量为2.1 L/min时,系统在0.68 g/(L·d)负荷条件下出水污染物满足污水处理厂污染物排放标准。

-

表 1 典型案例经济性分析

电厂 工艺 投资金额/万元 运行成本/元·t−1 占地面积/m2 浙江某电厂 三联箱+树脂软化+反渗透+正渗透+蒸发结晶工艺 6 000 73 1 000 广东某电厂 预处理+四效多级蒸发结晶工艺 9 800 230 3 000 内蒙古某电厂 直接烟道蒸发工艺 5 000 9.67 300 河南某热电厂 预处理+双膜法+旁路烟气蒸发技术 3 500 30 300 包头某电厂 纳滤+反渗透+碟式反渗透+蒸发结晶 15 600 109 2 000 -

[1] 王佩璋. 火力发电厂全厂废水零排放[J]. 电力科技与环保, 2003, 19(4): 25 − 29. [2] 韦飞, 刘景龙, 王特, 等. 燃煤电厂脱硫废水零排放技术探究[J]. 水处理技术, 2017(6): 40 − 42. [3] 张广文, 孙墨杰, 张蒲璇, 等. 燃煤火力电厂脱硫废水零排放可行性研究[J]. 东北电力大学学报, 2014(5): 87 − 91. [4] 李岩. 燃煤电厂脱硫废水处理回用的技术研究[D]. 保定: 华北电力大学, 2017. [5] 许骏, 王志, 王纪孝, 等. 反渗透膜技术研究和应用进展[J]. 化学工业与工程, 2010, 27(4): 351 − 357. [6] 周理, 杨麒, 李志军, 等. 放射通道碟管式反渗透(RCDTRO)系统处理垃圾渗滤液[J]. 环境工程学报, 2016, 10(12): 6855 − 6860. doi: 10.12030/j.cjee.201507199 [7] 汪奇, 李莉. EDI工作原理及其在纯水生产线上的应用[J]. 洁净与空调技术, 2009(4): 49 − 51. [8] 郜瑞莹, 林建中. 燃煤电厂脱硫废水零排放工艺路线研究[J]. 南方能源建设, 2018, 5(1): 107 − 112. [9] 渠慧英. 火电厂废水综合利用技术经济分析[J]. 环境与发展, 2018(2): 31 − 34. [10] 张立才. 蒸发工艺在脱硫废水零排放技术中的应用[J]. 科学技术创新, 2018(16): 156 − 157. [11] 何守昭, 王强. 脱硫废水零排放-无软化直接震动膜浓缩工艺[J]. 煤炭加工与综合利用, 2016(8): 44 − 47. [12] 窦晓春, 张婷婷. 对华能长兴电厂废水零排放调研的几点思考[J]. 电力科技与环保, 2017(6): 31 − 33. doi: 10.3969/j.issn.1674-8069.2017.06.009 [13] 孙振宇, 沈明忠. 燃煤电厂脱硫废水零排放工程案例研究[J]. 工业水处理, 2018, 38(10): 108 − 111. [14] 张净瑞, 梁海山, 郑煜铭, 等. 基于旁路烟道蒸发的脱硫废水零排放技术在火电厂的应用[J]. 环境工程, 2017, 35(10): 5 − 9. [15] 刘宁. 火力发电厂脱硫废水“零排放”工艺及案例对比[EB/OL]. (2017-08-03)[2019-06-05]. http://www.sohu.com/a/161892750_289755. [16] 亿川科技(成都)有限责任公司. 华云新材料脱硫废水零排放EPC项目[EB/OL]. [2019-06-05]. http://www.yichuan-tech.com/index.php?c=msg&id=1568&. 期刊类型引用(5)

1. 胡昊杨,吴哲,侯成亮. 基于收尘管路设计优化和清灰系统的研究. 建筑机械. 2024(07): 13-15 .  百度学术

百度学术

2. 李建龙,陈源正,林子捷,吴泉泉,吴代赦. 除尘滤筒脉喷清灰技术研究进展与展望. 金属矿山. 2022(11): 23-35 .  百度学术

百度学术

3. 郗元,姜文文,代岩,王国际,闫志刚,任福良,牛凤娟. 基于CFD的锥形散射器强化清灰特性数值模拟及优化. 轻工机械. 2021(01): 98-103 .  百度学术

百度学术

4. 邱俊,陈强,李建龙,吴代赦. 数值模拟滤筒中负载尘饼对脉冲喷吹清灰效果的影响. 环境工程学报. 2021(03): 1067-1074 .  本站查看

本站查看

5. 莫布林. 基于设备组合控制方式的袋式除尘器脉冲喷吹控制系统. 东北电力技术. 2021(05): 28-31 .  百度学术

百度学术

其他类型引用(14)

-

下载:

下载: