-

2021年,我国城市污水处理厂污水处理能力为2.1×109 m3·d−1,污水处理率达到97.89%。污水、污泥处理过程中产生并逸散的恶臭气体、挥发性有机物等气态污染物,影响环境空气质量以及污水处理厂内员工、周边居民的身体健康。2002年我国制定了《城镇污水处理厂污染物排放标准》(GB 18918-2002),严格限制硫化氢、氨、甲烷等气态污染物的排放。有研究[1-2]表明,城市污水处理厂的进水区(进水泵站、格栅间)和污泥处理区(污泥浓缩池、污泥脱水机房)是恶臭气体和挥发性有机物的主要逸散源。硫化氢和氨是常见的恶臭物质[3-4],。排放的VOCs包括烷烃、烯烃、芳香烃、卤代烃、含氧有机物、含氮有机物和含硫有机物等80余种[5-6]。以往的研究主要关注恶臭物质中的硫化氢和氨,较少涉及二硫化碳等有机硫化物以及磷化氢。随着我国污水的排放标准的逐步提高,以及人们对环境质量的要求也显著提高,使得城市污水处理厂排放的空气污染物受到越来越多的关注。A2O是一种典型的污水处理工艺,可常用于二级污水处理或三级污水处理以及中水回用,具有良好的脱氮除磷效果,在我国应用广泛。本研究在北方某座采用A2O工艺的城市污水处理厂设置采样点,监测主要处理单元空气中的硫化氢、氨、二硫化碳、磷化氢等恶臭物质,研究了恶臭随季节的变化特征,明确了其排放源及产生原因,评估了恶臭物质的嗅味影响和健康风险,以期为城市污水处理厂恶臭物质的有效削减和控制提供科学依据。

-

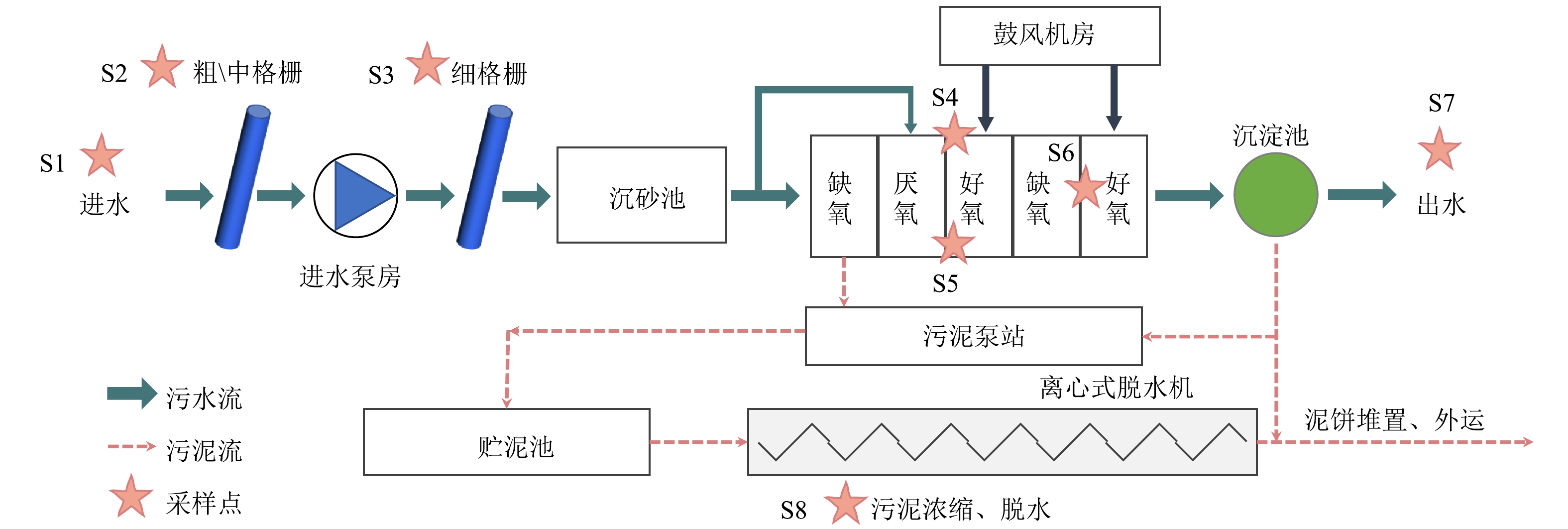

本研究在京津冀地区某一污水处理厂定期采集样品,研究主要污水处理单元恶臭物质逸散的特征。该污水处理厂采用倒置A2O污水处理工艺,处理规模为1.0×105 m3·d−1,服务区域55.8 km2。污水经过粗格栅、细格栅后经水泵提升进入曝气沉砂池,随后进入生化池,处理后的水全部进入再生水厂深度处理。剩余污泥经离心式脱水机脱水后外运。

如图1所示,在污水处理厂主要处理单元共设置了8个臭味气体的采样点,包括进水(S1)、粗/中格栅(S2)、细格栅(S3)、曝气池进水(S4)、曝气池1(S5)、曝气池2(S6)、脱水间(S7)以及出水(S8)。所有采样点设置在距离地面1.5 m处。采样时间3—6月、11—12月,每月采集样品6~8次。

-

1)恶臭物质采集及分析。恶臭物质硫化氢、氨、二硫化碳和磷化氢的监测采用在线气体检测仪(PTM-600,中国)。监测时段为 8:30—10:30 am,每个采样点连续监测20 min,获得的恶臭物质的浓度为连续监测数据的平均值。同时采集对应时间和对应工艺段的污水、污泥样品带回实验室分析。

2)水质及环境条件分析。污水的化学需氧量(COD)和无机离子分别采用多功能消解仪(ET3150B)/分光光度计(DR2800,HACH)和离子色谱仪(DIONEX ICS1000,美国)测定。环境温度和相对湿度采用手持式智能温湿度记录仪(179-TH,USA)监测,风速仪(DeltaOHM HD2303.0,Italy)记录风速。空气温度、相对湿度以及风速分别为6.7~29.1 ℃,23.8%~74.1% 以及0~1.7 m·s−1。

3)计算方法。典范对应分析(canonical correspondence analysis, CCA)方法解析逸散的恶臭气体与环境因素之间的相关性。通过计算气味活性值(odor activity value, OAV),即某种物质的化学浓度与气味检测阈值的比值,确定和分析检出的恶臭物质的嗅觉效应及其气味贡献百分比[7-8]。通过美国环保署公布的空气污染物风险评估方法计算吸入性慢性非致癌风险(hazard quotient,HQ),评估污水厂操作工人恶臭物质的暴露风险[9-10]。

-

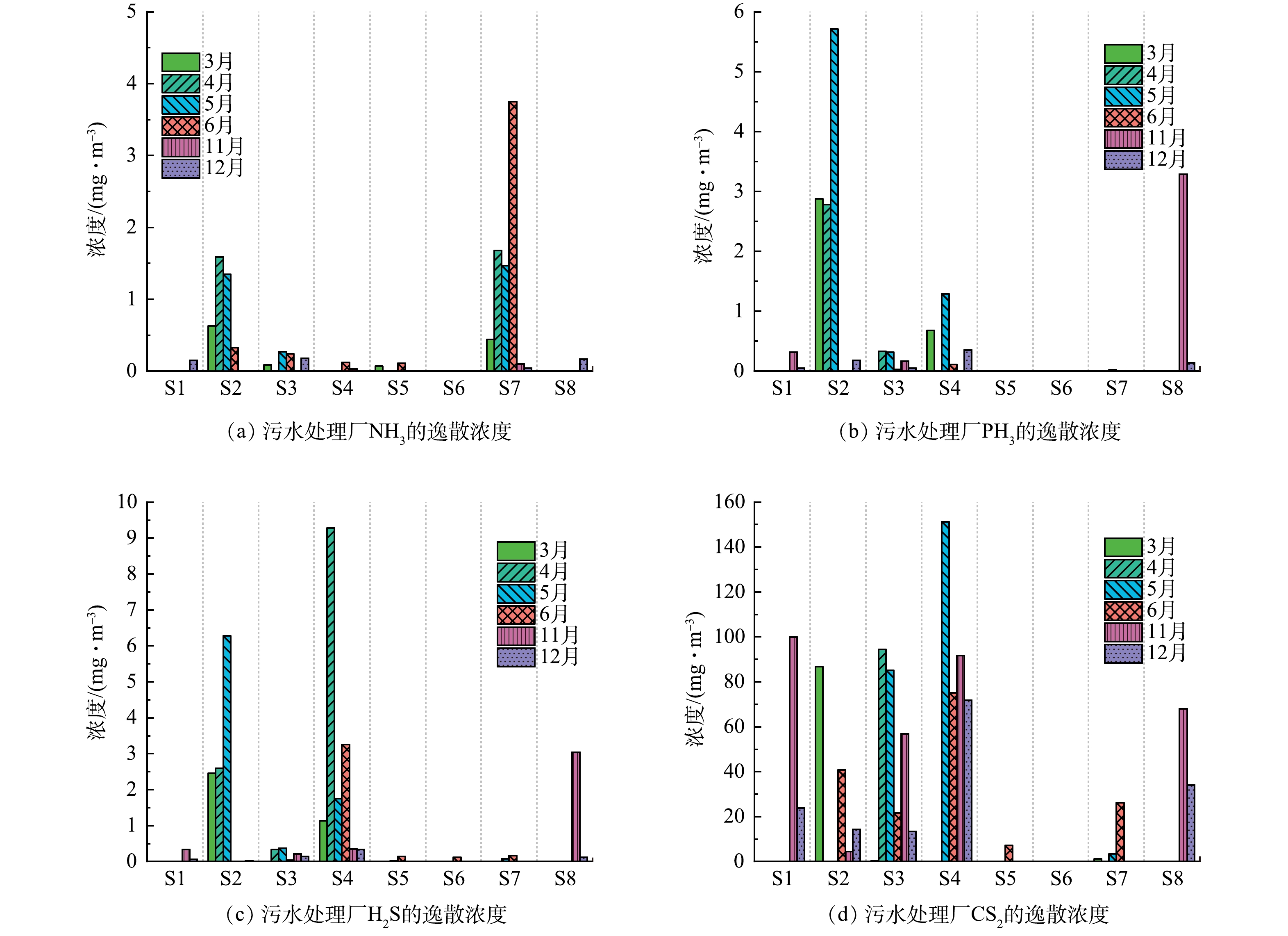

如图2所示,监测结果表明,恶臭物质在污水各处理单元的空气中均有检出,逸散水平有明显差异。进水阶段包括进水渠、中格栅、细格栅、曝气池进水等单元。在进水渠空气中检出的氨、硫化氢、二硫化碳和磷化氢的质量浓度分别为0~0.15、0.06~0.33、23.79~99.93和0.05~0.32 mg·m−3。中格栅间内,氨、硫化氢、二硫化碳和磷化氢的质量浓度平均值分别为0.56、1.62、20.88和1.65 mg·m−3。细格栅间空气中氨、硫化氢、二硫化碳和磷化氢的质量浓度分别为0~0.27、0~0.37、0.51~94.33和0~0.33 mg·m−3,平均值分别为0.11、0.16、38.82和0.13 mg·m−3。曝气池进水单元分别有0~0.12 mg·m−3氨、0.33~9.28 mg·m−3硫化氢、0~151.26 mg·m−3二硫化碳和0~1.29 mg·m−3的磷化氢被检出。污水生化处理阶段的采样点包括曝气池1和曝气池2。曝气池1空气中的氨、硫化氢和二硫化碳的质量浓度分别为0~0.11、0~0.14和0~7.14 mg·m−3,平均值分别为0.03、0.02和1.02 mg·m−3。曝气池2空气中只有少量的硫化氢检出,质量浓度为0~0.12 mg·m−3。污泥脱水间空气中氨、硫化氢和二硫化碳等气味物质均有检出,平均浓度分别为1.07、0.03和4.39 mg·m−3。

污水处理厂主要处理单元空气中的恶臭气体主要在进水区,平均质量浓度为0.19 mg·m−3(氨),1.07 mg·m−3(硫化氢),44.32 mg·m−3(二硫化碳)和0.58 mg·m−3(磷化氢),而在污水或污泥处理过程产生的较少。以往的恶臭排放特征的调查和研究的结果表明,城市污水处理厂臭味气体的产生源主要是进水池、格栅间、沉砂池、初沉池及污泥处理系统的储泥池、脱水机房等工艺段或构筑物[1, 11-12]。

污水处理厂预处理单元中的恶臭气体是污水在排水管网中长距离输送时产生的。污水在排水管网中长时间停留,溶解氧逐渐消耗,形成缺氧或厌氧环境。此时,厌氧微生物大量繁殖,污水中的含氮、含硫等物质会转化为氨、硫化氢等恶臭物质。有机物在污水管网中的生物转化研究[13-14]发现,从表面到沉积物中1~2 mm深度的沉积层中,硫化氢的质量浓度迅速增加,表明有硫化氢大量产生,同时,该区域的溶解氧值接近0,处于厌氧状态。管道生物膜中生长的硫酸盐还原菌,以乳酸或丙酮酸等有机物作为电子供体,在厌氧状态下,把硫酸盐、亚硫酸盐、硫代硫酸盐等还原为硫化氢。在无氧条件下,污水中的蛋白质,尿素、氨基酸等这些含氮有机物在微生物的作用下转化成氨。含硫、含磷有机物转化为硫醇、硫醚、二硫化碳(C2S)和磷化氢(PH3)等恶臭物质。当污水流经进水泵站和格栅时,排水管网中产生的恶臭气体大量逸出,形成该工艺段的恶臭污染。此外,污水处理厂格栅截留的漂浮物中含有较多的有机物,格栅渣的堆积也会导致有机物的厌氧发酵产生恶臭物质。另外,格栅间是相对密闭的空间,空气流动较少,恶臭物质积聚在格栅间内,导致格栅间空气中的恶臭浓度明显高于其他处理单元。剩余污泥在浓缩、堆置过程中,污泥内部形成厌氧环境,大量有机物进一步发酵、分解,产生NH3和挥发性有机硫等恶臭物质。污泥脱水过程中,恶臭物质从污泥中释放,使污泥处理单元也成为一个恶臭气体的排放源。污水生化处理阶段采用倒置A2O工艺,其中好氧段采用活性污泥法,微孔曝气方式提供生化反应所需的氧气,因此,曝气池内是好氧环境,水中的氨、硫化氢以及有机物等物质在该处理单元被氧化为硝酸盐、硫酸盐以及二氧化碳等物质。并且,生化池位于室外,空气流动加速气体扩散,使生化池的恶臭浓度值最低。

-

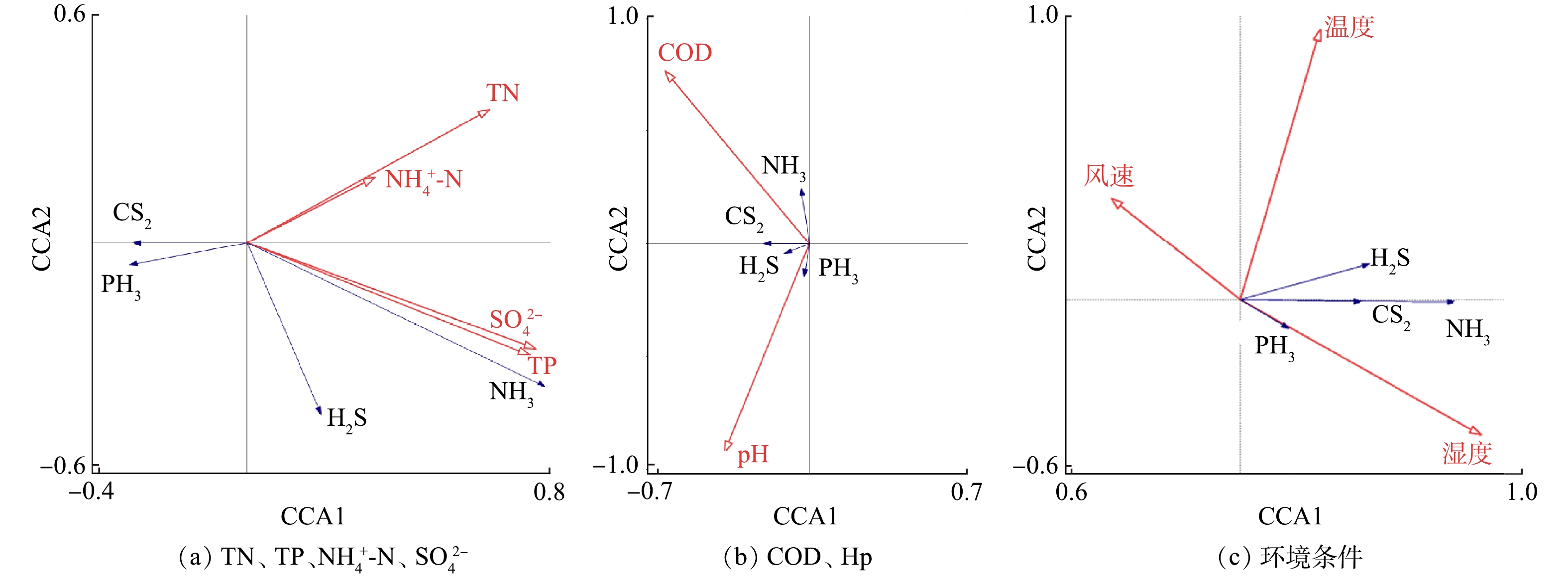

在污水输送和处理过程中,恶臭气体的产生与排放与污水处理厂的进水水质以及环境条件(如光照强度、空气温度、相对湿度和风速)等因素密切相关[13]。本研究发现进水阶段的各处理单元是污水处理厂恶臭物质的主要逸散源,因此,进一步研究了进水水质(COD、氨氮、总氮、总磷、pH等),对各种检出的恶臭物质逸散水平的影响,并分析其相关性。结果表明,硫化氢的释放与进水中硫酸盐的含量呈显著正相关,这是由于输水管道内呈缺氧环境,污水中的硫酸盐在厌氧菌作用下被还原成硫化物,进一步产生硫化氢。以往的研究也报道了类似的结果[14-15]。此外,空气中氨的浓度与进水中的氨氮和总氮正相关(图3(a))。根据亨利定律,在一定温度下,当液面上的一种气体与溶液中所溶解的该气体达到平衡时,该气体在溶液中的浓度与其在液面上的平衡分压成正比[16]。污水从输送管道中流出进入进水渠、格栅等处理工艺段,气相的分压降低,气水平衡发生改变,水中的氨氮释放到周围空气中。因此,进水氨氮浓度高时,在进水区的空气中会有较多的氨检出。以往的研究表明,COD值高的污水,进入水厂后会释放较多的挥发性有机物。二硫化碳是挥发性有机硫化物,其逸散浓度与污水的COD呈现正相关(图3(b))。磷化氢微溶于水,其水溶液呈弱碱性。当pH增大,水溶液呈碱性时,有更多的磷化氢因溶解度降低而存在于气相中,因此呈现出其与pH呈正相关的现象。

恶臭物质的逸散浓度在各个季节也有明显差异。污水处理厂位于华北地区,每年的3~5月为春季、6~8月为夏季,9~11月为秋季,12~次年2月为冬季。恶臭物质的逸散受温度、相对湿度、风速等环境条件影响。相关性分析显示,氨、硫化氢、C2S 以及PH3的逸散浓度与风速均呈负相关关系,与环境温度、相对湿度呈正相关关系(图3(c))。在温度、相对湿度适宜且平均风速较小的夏季,污水处理各单元空气中恶臭物质的检出较多。

-

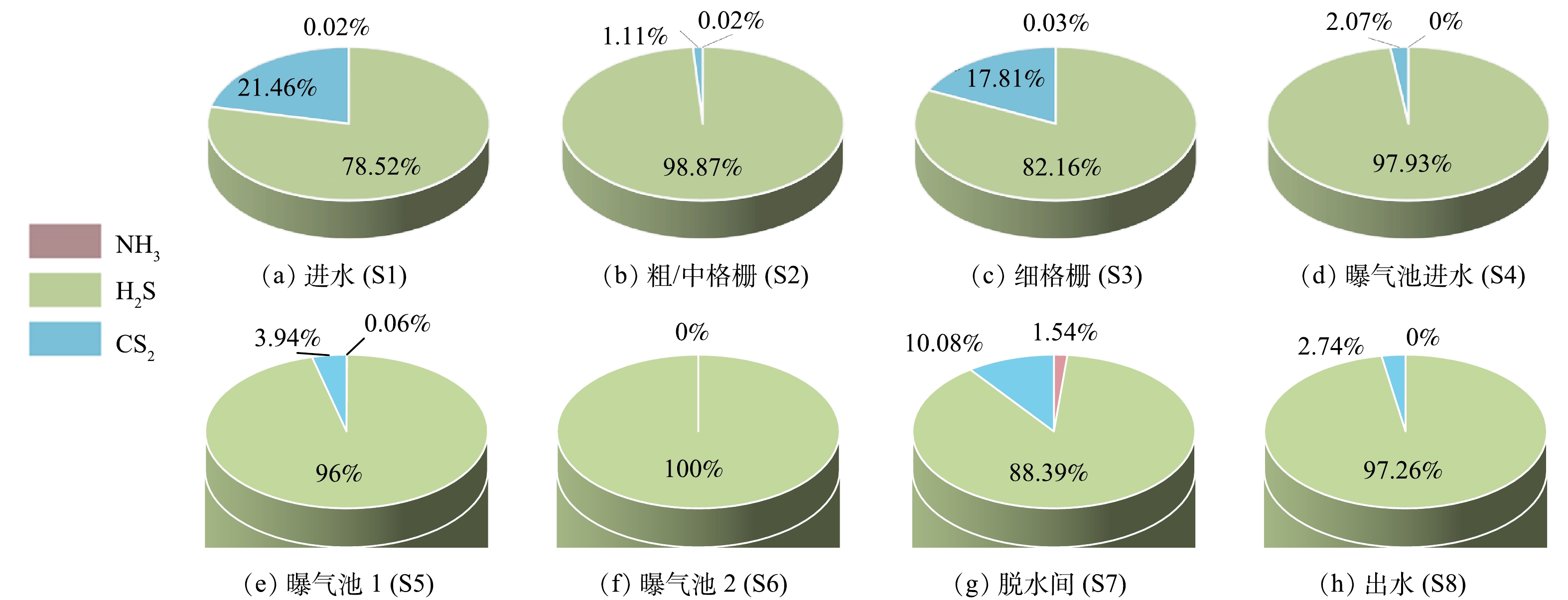

恶臭物质影响分析包括恶臭物质对人体感官和健康两方面的影响分析。恶臭物质的嗅觉效应及贡献率通过计算其气味活性值(OAV)在总气味活性值中的占比进行评估,以识别主要的气味物质,计算结果如图4所示。主要的致臭物质为硫化氢,其在各工艺段的异味贡献率在78%~100%。在进水阶段的空气中,硫化氢和二硫化碳是引起异味的主要化合物,其异味贡献率分别为78.52%和21.46%。除硫化氢外,二硫化碳是污泥脱水间的主要异味物质,其异味贡献率为10.08%。

氨、硫化氢、二硫化碳以及磷化氢均不是致癌物质,但是,长期接触会导致慢性致病。硫化氢是一种强烈的神经毒素,对粘膜有强烈刺激作用。低浓度的硫化氢对眼、呼吸系统及中枢神经都有影响。硫化氢是细胞色素氧化酶的强抑制剂,能与线粒体内膜呼吸链中的氧化型细胞色素氧化酶中的三价铁离子结合,而抑制电子传递和氧的利用,引起细胞内缺氧,造成细胞内窒息。通过吸入或皮肤接触进入人体后,氨在人体组织内遇水生成氨水,可以溶解组织蛋白质,与脂肪起皂化作用。氨水能破坏体内多种酶的活性,影响组织代谢。CS2是一种多系统亲和毒物,对神经、心血管、胃肠道等系统均有毒害作用。评价人体对这些恶臭物质的暴露风险,有助于相关部门明确污水厂气体污染物控制的优先次序、加强风险管理、保障现场操作人员和周边居民的身体健康。慢性致病风险值平均为0.33(氨),0.039(硫化氢),3.49(二硫化碳)和4.87(磷化氢)。其中,磷化氢的平均风险值最高。根据美国环保署的相关定义,对于慢性毒害,当HQ<1时,其风险可以忽略;当HQ>1时,长期暴露导致的危害应引起关注。磷化氢和二硫化碳是主要的具有潜在慢性致病风险的物质。

-

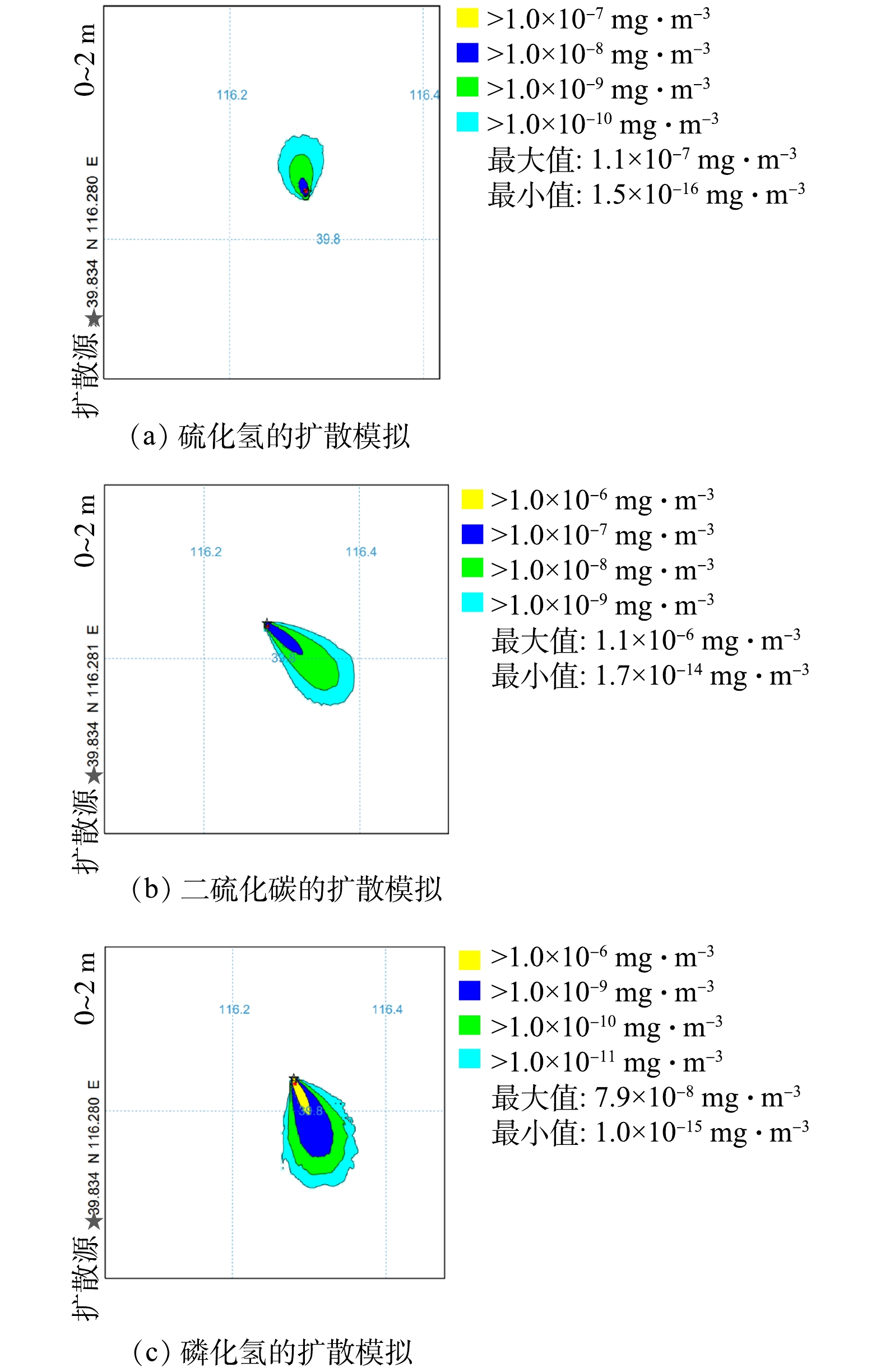

污水处理厂的生化处理池和二沉池等污水处理池均为敞开式,未进行加盖密封处理。在这些工艺段逸散的恶臭气体,不仅在厂区弥漫,还会随风向周边扩散,影响污水厂厂外区域的空气质量。HYSPLIT模型是一种用于气溶胶和气体传输模拟的大气扩散模型,被广泛应用于空气质量监测、环境污染、气候变化等领域。利用HYSPLIT模型分别模拟了在曝气池进水(S4)、曝气池(S5和S6)以及出水(S8)等露天点位,硫化氢、二硫化碳和磷化氢的传输和扩散轨迹。图5反映了3种气体物质释放浓度最大时的模拟结果。硫化氢的扩散方向呈由南向北椭圆形分布(图5(a));10 min后,距离厂界为0.3 km时,其质量浓度降低至1.0×10−7 mg·m−3,影响范围为0.21 km2。二硫化碳和磷化氢的扩散趋势呈西北到东南椭圆形分布(图5(b)和图5(c)),10 min后,二硫化碳的质量浓度为1.1×10−6 mg·m−3 (距离厂界0.286 km),磷化氢的质量浓度为7.9×10−8 mg·m−3 (距离厂界0.25 km)。二硫化碳和磷化氢的影响范围分别为0.20 km2 和 0.14 km2。污水厂内产生的恶臭物质向周边随风扩散10 min之后,距离厂界300 m处空气中的硫化氢和二硫化碳的浓度均低于《恶臭污染物排放标准GB 14554-93》规定的周界恶臭污染物浓度限值。磷化氢慢性致病的风险值也降低至3.13×10−6(远低于1),属于可忽略的范围。

-

1)污水处理厂的进水区,尤其中格栅和曝气池进水单元是恶臭物质的主要逸散源,其逸散浓度与进水水质相关。周围空气中恶臭物质的浓度按污水处理单元的顺序依次降低。污水在该污水处理厂经过有效的处理,很少或几乎不释放恶臭物质。在温度、相对湿度适宜且平均风速较小的夏季,恶臭物质的检出相对较多。

2)硫化氢和二硫化碳是臭味活性物质的主要贡献物质。二硫化碳和磷化氢是主要的具有潜在慢性致病风险的物质。由于空气稀释的作用,污水处理厂检出的恶臭物质对距离厂界300 m以外的区域,造成的影响极小。但对于长期在污水处理厂工作的职工,污染物的累积会增加暴露风险。因此,污水处理厂工作人员在上述污水处理工艺段操作时,需要做好相应的防护。

3)未来,在污水处理过程中,建议采用适宜的方法如加盖密闭恶臭物质的主要逸散源、建立相应的处理设施等削减和控制污水处理产生的气体污染物。

A2O工艺城市污水处理厂恶臭物质逸散特征及风险评估

Characteristics and risk assessment of odors released from a wastewater treatment plant with A2O treatment process

-

摘要: 污水处理过程释放的大量恶臭气体对人体感官和健康产生不利影响。本研究在城市污水处理厂设置采样点,研究主要污水处理单元恶臭物质的逸散特征。结果表明,恶臭物质的排放主要集中在进水区,硫化氢、氨、二硫化碳、磷化氢的平均浓度分别为1.07、0.19、44.32和0.58 mg·m−3。污泥脱水间也是恶臭物质氨的主要释放源。硫化氢是主要的致臭物质,其在各工艺段的异味贡献率超过75%。二硫化碳和磷化氢的慢性致病风险较高,有必要采取相应的措施削减和控制其在污水处理厂内的影响。在厂界外300 m处,二硫化碳和磷化氢的慢性致病风险值可忽略,同时,硫化氢、氨、以及二硫化碳的厂界浓度均远远低于《恶臭污染物排放标准》(GB 14554-93)规定的相关限值。Abstract: The large amount of malodorous gases released by the sewage treatment process adversely affects the human senses and health. In this study, sampling points were set up in urban sewage treatment plants to study the fugitive characteristics of odorous substances in major sewage treatment units. The results showed that the discharge of malodorous substances was mainly concentrated in the influent zone, and the average concentrations of hydrogen sulfide, ammonia, carbon disulfide and phosphine were 1.07, 0.19, 44.32 and 0.58 mg·m−3, respectively. The sludge dewatering room was also the main source of the release of the malodorous substance ammonia. Hydrogen sulfide was the main odor-causing substance, and its odor contribution rate in each process section exceeded 75%. The risk of chronic disease of carbon disulfide and phosphine was high, and measures are necessary to reduce and control their impact in wastewater treatment plants. At 300 meters outside the plant boundary, the chronic pathogenic risk values of carbon disulfide and phosphine were negligible, and the concentrations of hydrogen sulfide, ammonia and carbon disulfide in the plant boundary were far below the relevant limits stipulated in the Odorous Pollutant Emission Standard (GB14554-93).

-

Key words:

- wastewater treatment /

- odors /

- emission characteristics /

- olfactory effect /

- risk assessment

-

臭氧已成为影响我国夏季空气质量的首要污染物[1]。挥发性有机物 (volatile organic compounds, VOCs) 是生成臭氧和细颗粒物的主要前体物[2-3]。人为源VOCs持续高强度排放是大气污染重要根源[4-5]。开展重点行业VOCs治理是改善城市空气质量的有效途径,并已成为研究热点[6-7]。石化企业是VOCs重点排放源,对区域大气影响显著[8-15]。设备组件与管线泄露、工艺废气、污水集输与处理、储罐和成品油装卸等是石化企业主要VOCs排放源,而不同污染源的VOCs排放特征及环境影响差异性较大[16-23]。现有研究多以石化行业整体为研究对象,而对具体污染源VOCs排放特征及影响尚不多[11-12,16-19,22]。

WEI 等[17]对北京地区炼化企业排放的VOCs进行了采样分析发现,催化裂化装置对周边环境影响最大。MO等[18]研究了我国长三角地区炼化装置的VOCs排放特征。CHEN等[19]指出,成品油装卸单元是重要的VOCs排放源。LV等[23]对我国地方炼化储罐、设备泄露和污水系统VOCs排放现状进行了研究。FENG等[24]通过厂区内强化采样方法,研究了华北地区炼化企业的VOCs组成特征,发现催化重整及污水处理过程中排放的烷烃占比最高,可达到48.0%和59.2%,而丙烯回收及催化裂化单元VOCs则以烯烃为主,另外,长链烷烃是延迟焦化重要组分。ZHANG等[25]在研究了我国珠三角地区炼化企业工艺装置及污水处理环节VOCs组成特征后发现,除化工装置外,其余装置及污水系统VOCs以烷烃为主,而C5~C6是首要组分。比较而言,成品油装卸过程,尤其是成品油装载过程中VOCs排放组分特征及对环境影响的研究相对较少[18]。

基于此,本研究以我国某石化企业的成品油公路罐车装载过程为对象,对汽油、航空煤油和柴油等成品油装载过程外排的VOCs和甲烷进行采样和全组分分析,以明确成品油装载过程中VOCs和甲烷等有机污染物的排放特征,并基于·OH反应速率和最大增量反应活性方法,开展光化学反应活性和臭氧生成潜势研究,进而定量评估成品油装载外排VOCs对周边环境的影响,以期为从源头开展成品油装载过程有机污染物的精准管控提供参考。

1. 材料与方法

1.1 成品油装载过程

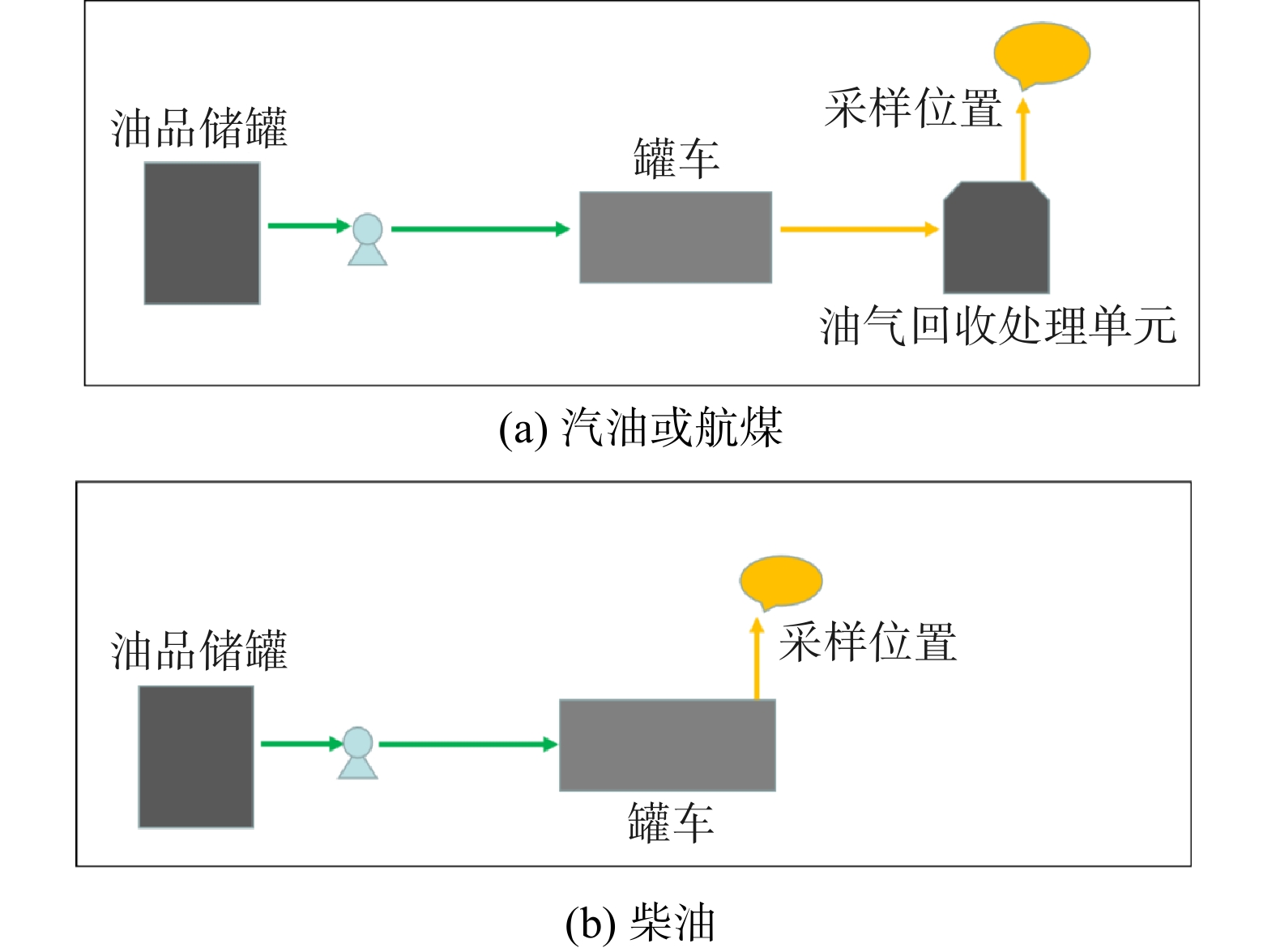

以我国西北某石化企业成品油公路罐车的装载过程为对象,对汽油、航煤和柴油装载过程外排的VOCs和甲烷进行了采样分析。装载过程可能的有机污染物排放过程包括在装载栈台的装油过程、运输过程及在储存单位的卸油过程。有机污染物种类包括甲烷和VOCs等。汽油装载栈台的年装载能力可达100万吨,柴油为30万吨,航煤为40万吨。汽油和航煤的装载过程均配备了油气收集处理装置,其VOCs废气处理能力达到300 m3·h−1。汽油和航煤装载过程的采样点均在油气回收处理装置外排废气采样口;柴油装载过程中尚无直接收集处理装置,为收集后直接排放。采样点为油罐车油气收集鹤管汇管采样口。

1.2 样品采集

在不影响装置安全运行的前提下,采用SUMMA罐 (3.2 L, Entech., USA) 对成品油装载外排有机污染物进行采集,采样点如图1所示。汽油和航煤装载过程的采样点位于油气回收处理单元外排废气采样口,柴油装卸过程采样点位于鹤管油气汇管采样口。每个排放点采集2组,共采集6个样品。采样日期为2020年7月16日至2020年7月22日。采样日天气晴,气温为28~35 ℃,风速为0.1~1 m·s−1。

在采样前,通过自动清洗装置 (3100, ENTECH, USA) 对SUMMA罐进行了氮气置换清洗和抽真空等预处理。通过罐自抽气方式进行采样,采样时间为15 min。采样速率通过罐前置流量控制仪 (CS 1200E, Passive Sampler, ENTECH, USA) 来实现。采样步骤如下:在采样开始前,将SUMMA罐与前置流量控制仪连接 (流速为210 mL·min−1),将流量控制仪进气端管线末端与采样口通过硅胶管连接,随后打开罐顶采样阀进行采样。采取结束后关闭罐顶阀门,断开前置流量控制仪。

1.3 仪器与分析

参照HJ 604-2017相关规范要求[26],通过气相色谱火焰离子检测仪 (GC-FID, 3420A, 北分瑞利, 中国) 对样品进行了甲烷与非甲烷总烃分析。分析条件为:色谱柱为甲烷柱 (4 mm×2 m) 和总烃柱 (0.53 mm×30 m);进样体积为1 mL;进样温度为100 ℃;柱箱温度为80 ℃;检测器温度为200 ℃;检测器为火焰离子检测器。

参考美国环境保护署 (EPA) 推荐的TO-15方法[27],对样品进行了VOCs组分分析。分析设备为气相色谱火焰离子检测与质谱分析联用仪 (GC-FID/MS, GC 7890B/MS 5977A, Agilent, USA)。气相色谱采用的分离柱为DB-1 (60 m×0.25 mm×1 μm) 和HP-PLOT/Q+PT (30 m×0.32 mm×20 μm)。质谱离子源温度为250 ℃,四级杆温度为250 ℃,扫描方式为SCAN。通过中心切割,轻质烃 (C2~C4) 进入FID检测器,其余组分进入质谱检测器。VOCs组分检出下限为0.1~1.6 μg·m−3 (进样量为400 mL),可满足分析要求。

通过PMAS标准气 (1 mg.m−3, SPECTRA GASES, USA) 配置了不同质量浓度的校准气体 (1、10、20、50和100 μg·m−3),并绘制了标准曲线。对各浓度校准曲线进行了相关性分析,其相关性在0.992 (R2) 以上。利用VOCs组分峰面积与对应质量浓度间的线性关系进行样品定量分析。样品中C2~C4组分的质量浓度通过外标法进行定量,其余VOCs组分通过内标法进行定量分析。内标物为溴氯甲烷和1,4-二氟苯。样品平行测试标准方差为0.17~0.36,结果为2组样品的平均值。

2. 结果与讨论

2.1 三类成品油装载过程中VOCs排放特征

三类石化行业成品油在装载过程中外排甲烷及VOCs的质量浓度和强度如表1所示。不同成品油装载过程外排差异较大,排放的气态污染物中VOCs质量浓度远高于甲烷,汽油装载外排的VOCs质量浓度高于航煤和柴油。结合成品油密度,对装载过程的污染物排放强度进行估算后发现,汽油装载VOCs排放强度最高,每吨成品油的VOCs排放量达到36.4 g;柴油和航煤装载每吨成品油的VOCs排放强度较低,分别为5.9 g和2.2 g。除VOCs外,成品油装载过程也是重要的甲烷排放源。每吨成品油装载过程中甲烷排放强度达到0.004~0.14 g。汽油装载过程最高,航煤装载过程最低。

表 1 成品油装载过程中有机污染物的质量浓度与排放强度Table 1. Concentration and emission strength of organic pollutants during oil product loading process成品油种类 CH4质量浓度/(mg·m−3) VOCs质量浓度/(mg·m−3) CH4排放强度/(g·t−1) VOCs排放强度/(g·t−1) 汽油 104.0 27 096.0 0.14 36.37 航煤 3.2 1 716.8 0.004 2.21 柴油 10.6 4 969.6 0.012 5.95 成品油物性及油气回收工艺的差异是导致装载过程中VOCs及甲烷排放特征不同的主要原因。考虑成品油挥发性,在成品油装载过程中产生VOCs质量浓度按降序排列依次为:汽油、航煤和柴油。在本研究中,在汽油装载过程中配有“贫油吸收+活性炭吸附”装置对VOCs进行回收处理,在航煤装载过程中配备VOCs处理工艺为“低温冷凝+膜分离+活性炭吸附”。经油气回收装置处理后,汽油及航煤装载环节排放的VOCs质量浓度大幅降低,而柴油装载过程未配置油气回收处理设施,这导致其直排废气中VOCs质量浓度与强度高于航煤。

由于汽油装载VOCs质量浓度极高,而活性炭吸附对低质量浓度VOCs处理效果较好,对高质量浓度VOCs处理效果相对有限,导致活性炭吸附后汽油装载中排放的VOCs仍较高。在现有工艺基础上配套深度处理单元是提高汽油装载有机污染物处理效果的有效途径。

对汽油和航煤装载过程有机污染物的处理效果进行分析。以处理前为基准,处理后汽油装载过程排放的VOCs质量浓度和强度分别降低了97.7% (运行初期) 和48% (平稳运行100 h后),而航煤装载过程VOCs削减了81.1%,每吨成品油装载VOCs减少量达到1 587.7g (汽油装载过程及运行初期) 和9.5 g(航煤装载过程)。我国《石油炼制工业污染物排放标准(31570-2015)》和《储油库大气污染物排放标准 (20950-2020) 》要求[28-29],汽油和航煤等成品油装载外排VOCs质量浓度不得超过25 g·m−3,处理效率不得低于95%。综上所述,该企业汽油装载过程中外排有机污染物质量浓度尚未达标,航煤处理装置效率亦有待提高。

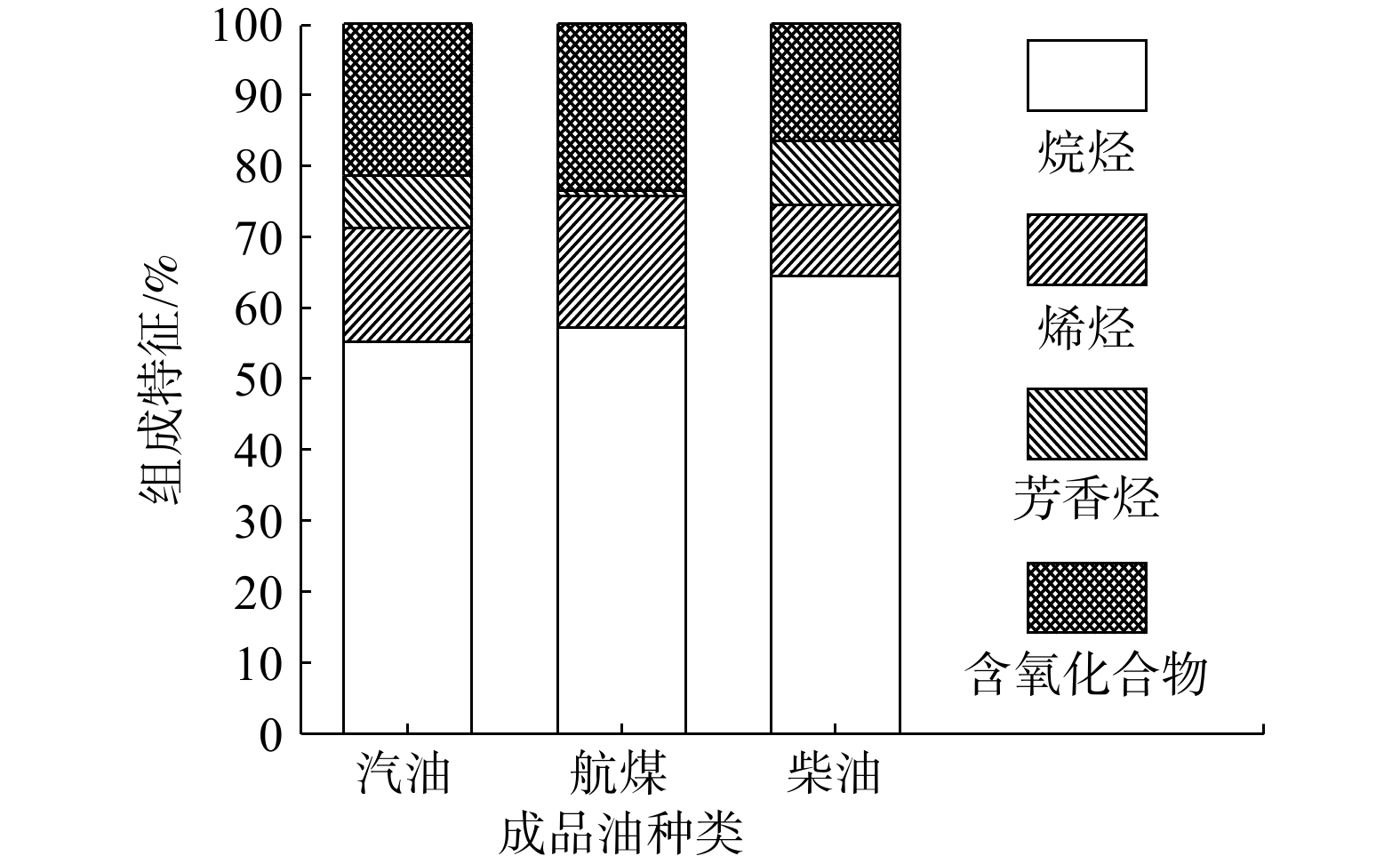

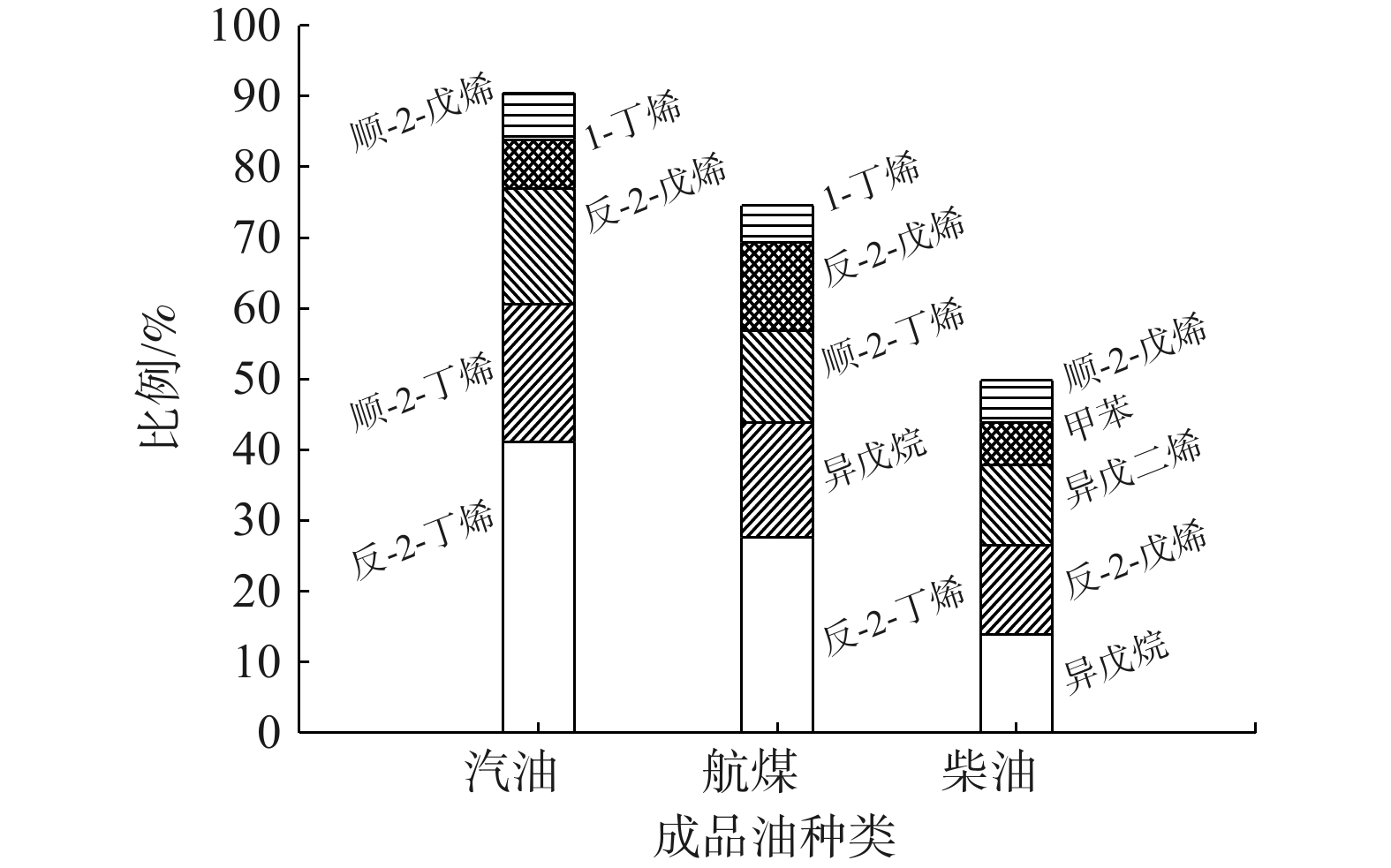

成品油装载过程中VOCs的组成如图2所示。外排VOCs含有烷烃、烯烃、芳香烃和含氧物质,组成的差异性较大。汽、柴、航煤等成品油装载过程中外排的VOCs以烷烃为主,其质量分数达到55.1%~64.5%。含氧类物质占比紧随其后,为16.5%~23.6%。烯烃是成品油装载外排VOCs的重要组成部分,其质量分数为16.1%~18.5%;芳香烃在成品油VOCs中占比较低,仅为0.7%~8.9%。

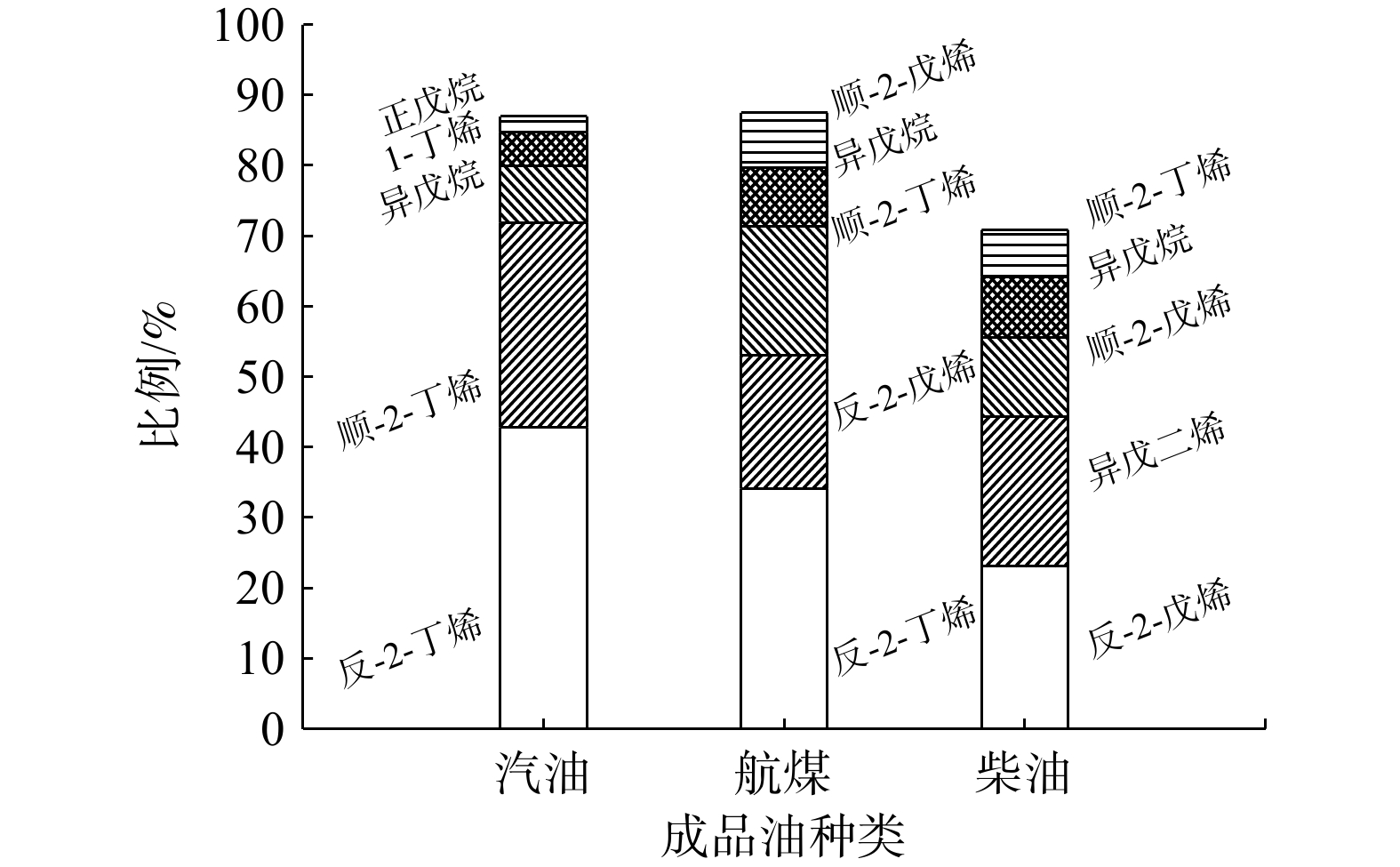

进一步分析发现,在汽油、航煤和柴油装载过程外排的VOCs中,C4~C5烷烃在饱和烃中的占比由77.2%逐渐降至41.1%,C6~C7烷烃占比则从4.4%不断升至43.4%;丁烯占烯烃比例从95.6%降至17.7%,戊烯和异戊二烯占比则由3.7%升至73.5%。这说明随成品油密度升高,烷烃类和烯烃类VOCs中长链高碳组分占比不断提升。甲苯、邻二甲苯和间/对二甲苯是成品油装载过程外排主要芳香化合物。丙酮是成品油装载过程中最主要的含氧类物质,占含氧类物质50%以上。

在成品油装载过程中,质量分数前5位的VOCs物质 (基于质量占比的优势物种)的分析结果如表2所示。成品油装载过程中外排的优势VOCs物种具有一定规律性和差异性。汽、柴、航煤装载外排VOCs中含量最高的组分为异戊烷,其次为丙酮。正丁烷、正戊烷和反-2-丁烯是汽油和航煤等装载过程的主要组分;柴油装载过程中高含量组分则以乙酸乙烯酯、正己烷和甲基环戊烷为主。因此,汽油和航煤等外排VOCs优势组分以C4~C5烷烃组分为主,柴油装载过程外排优势组分向C5~C6过渡。

表 2 成品油装载过程中排放前5位的VOCs组分Table 2. Top five VOCs species for oil product loading process汽油 航煤 柴油 物质 占比/% 物质 占比/% 物质 占比% 异戊烷 27.8 异戊烷 31.1 异戊烷 21.9 丙酮 21.2 丙酮 23.5 丙酮 9.0 反-2-丁烯 8.6 正丁烷 7.4 乙酸乙烯酯 6.7 正丁烷 7.5 反-2-丁烯 7.3 正己烷 6.3 正戊烷 7.2 正戊烷 4.4 3-甲基戊烷 5.2 综上所述,该石化企业成品油装载过程外排优势烷烃类VOCs物种为C4~C6,异戊烷占主导地位;优势烯烃组分为反-2-丁烯;优势含氧化合物为丙酮和乙酸乙烯酯;前5位VOCs组分占比超过45%。

2.2 光化学反应活性分析

·OH损失速率法 (LOH) 是判定VOCs组分光化学反应活性的重要方法[6,9]。VOCs组分与·OH之间的光化学反应十分复杂,反应过程如式(1)~(7)所示。以VOCs与·OH间的反应速率为基础,对成品油装载过程排放有机污染物的光化学反应活性进行了分析,计算方法如式 (8) 和 (9) 所示。

stringUtils.convertMath(!{formula.content}) (1) stringUtils.convertMath(!{formula.content}) (2) stringUtils.convertMath(!{formula.content}) (3) stringUtils.convertMath(!{formula.content}) (4) stringUtils.convertMath(!{formula.content}) (5) stringUtils.convertMath(!{formula.content}) (6) stringUtils.convertMath(!{formula.content}) (7) stringUtils.convertMath(!{formula.content}) (8) stringUtils.convertMath(!{formula.content}) (9) 式中:LOH为废气·OH损失速率常数,s−1;LiOH为VOCs组分i的·OH损失速率常数(s−1);KiOH:组分i的·OH反应速率常数[30];Fi为组分i的浓度,mol·m−3。本研究检出VOCs组分的速率常数如表3所示。

表 3 检测出的VOCs组分·OH反应速率常数Table 3. Reaction rate with ·OH radical for identified VOCs species (s-1)烷烃种类 常数 烷烃种类 常数 烯烃种类 常数 芳香烃种类 常数 乙烷 0.248 2,3-二甲基丁烷 5.53 乙烯 8.52 苯 1.22 丙烷 1.09 2-甲基戊烷 5.2 丙烯 26.3 甲苯 5.63 异丁烷 2.36 3-甲基戊烷 5.2 反-2-丁烯 56.4 乙苯 7.0 正丁烷 2.36 2,4-二甲基戊烷 4.77 1-丁烯 31.4 间/对-二甲苯 13.6 异戊烷 3.6 甲基环戊烷 顺-2-丁烯 64 邻-二甲苯 23.1 正戊烷 3.8 2-甲基己烷 1,3-丁二烯 苯乙烯 58 正己烷 5.2 2,3-二甲基戊烷 4.77 1-戊烯 31.4 异丙苯 6.3 正庚烷 6.76 3-甲基己烷 反-2-戊烯 65 正丙苯 5.8 正辛烷 8.11 2,2,4-三甲基戊烷 3.34 异戊二烯 66.6 1,3,5-三甲基苯 56.7 正壬烷 9.7 甲基环己烷 9.64 顺-2-戊烯 66 1,2,4-三甲基苯 32.5 正葵烷 11 2,3,4-三甲基戊烷 6.6 1-己烯 37 1,2,3-三甲基苯 32.5 十一烷 12.3 2-甲基庚烷 1,4-二乙基苯 14.5 环戊烷 4.97 3-甲基庚烷 2-乙基甲苯 11.9 环己烷 6.97 十二烷, 13.2 3-乙基甲苯 18.6 2,2-二甲基丁烷 2.23 4-乙基甲苯 11.8 在成品油装载过程中单位体积有机污染物的反应活性 (LOH) 达到1.5×105~1.8×106 s−1,其中航煤装载过程外排有机污染物的LOH值最低,汽油装载过程有机污染物的LOH值最高。进一步分析发现,外排有机污染物的中单位物质的量VOCs对应的反应活性为11.1~ 13.5 s−1,其中柴油装载过程最低,航煤装载过程最高。与烯烃和苯系物等VOCs组分反应活性进行了对比[28],装载过程外排有机污染物反应活性高于乙烯组分,与对二甲苯组分活性相当,其光化学反应活性很强。

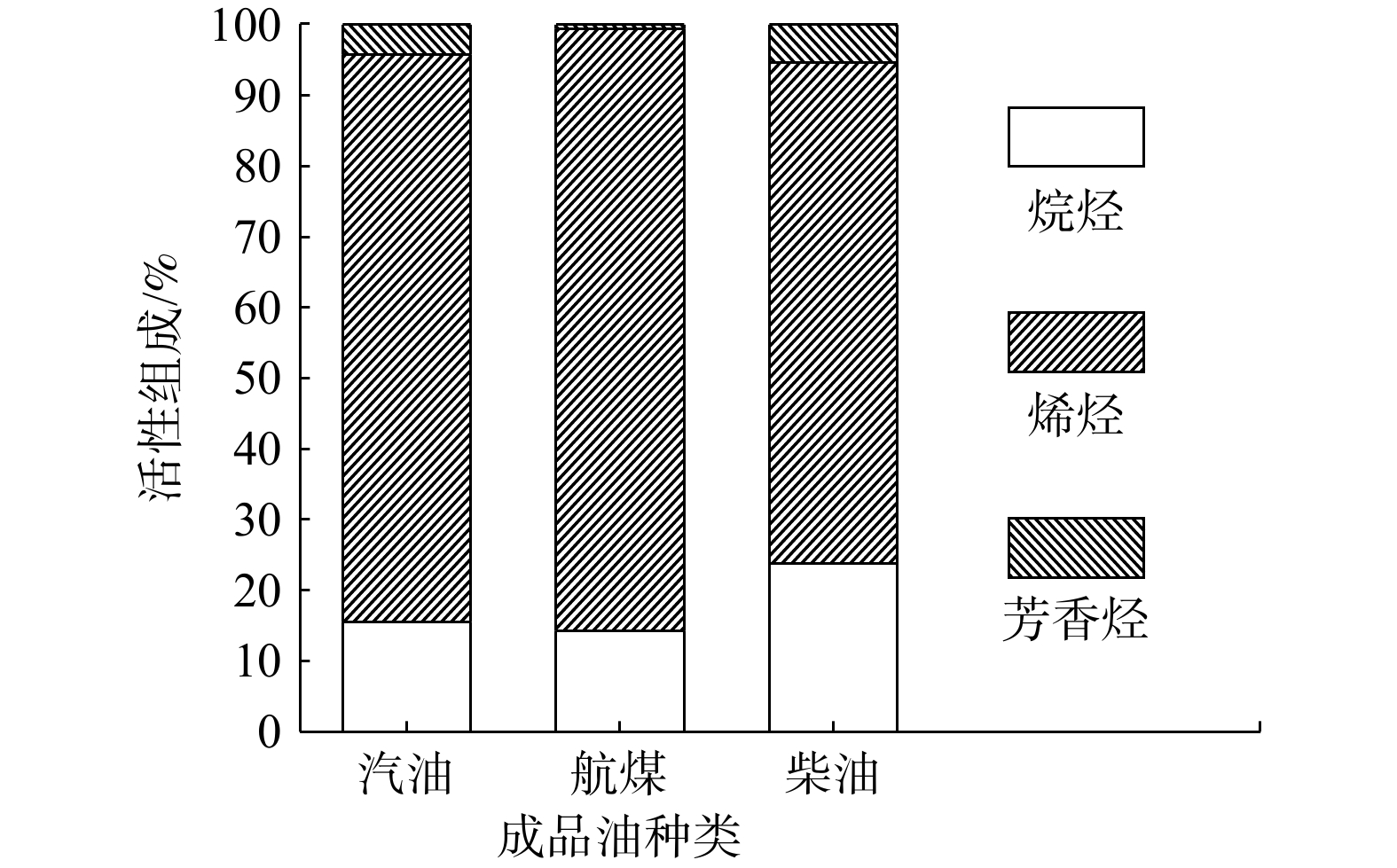

对外排有机污染物的LOH组成进行了分析,结果如图3所示。在成品油装载过程中反应活性主要来自于烯烃组分,贡献比例为70.8%~85.2%。其中,航煤装载过程中烯烃占比最高。对反应活性精细化的组分进行了分析,结果表明:反-2-丁烯和顺-2-丁烯对汽油装载反应活性发挥主导作用,占烯烃总活性的89.4%;反-2-丁烯、顺-2-丁烯和反-2-戊烯对航煤装载过程活性产生关键影响,占烯烃总活性比例接近83.8%;柴油装载过程主要活性组分为异戊二烯、反-2-戊烯和顺-2-戊烯,三者对烯烃总活性贡献比例总计为78.4%。

烷烃是成品油装载过程外排有机污染物反应活性的重要组成部分,占比为15.5%~23.8%。其中,异戊烷发挥主要作用,对烷烃反应活性的贡献范围为36.4%~58.3%。芳香烃对反应活性贡献比例较低,为0.6%~5.4%,其中比例最高的是柴油装载过程,最低的为航煤过程,而甲苯和间/对二甲苯为主要活性组分。

对LOH贡献占比前5位组分 (优势物种) 进行了分析,结果如图4所示。图中各组分按活性占比高低从左至右依次排列。不同成品油装载过程基于反应活性贡献的优势VOCs物种略有差异,但均以顺-2-丁烯、反-2-丁烯、异戊二烯、顺-2-戊烯、反-2-戊烯和异戊烷等C4~C6烷烃和烯烃组分为主。值得注意的是,随着成品油密度升高,外排废气中活性优势烯烃物种逐渐由C4烯烃向C5烯烃过渡。综上所述,成品油装载外排有机污染物的反应活性主要来源于优势物种,贡献比例前5位的物质对LOH合计贡献可达70.9%~87.5%,而丁烯、异戊二烯、戊烯和异戊烷等是最主要活性组分。

2.3 臭氧生成潜势分析

臭氧生成潜势 (ozone formation potential, OFP) 是研究VOCs组分大气臭氧生成能力的重要方法[18]。采用最大增量反应活性法 (maximum increment ractivity, MIR) 对成品油装载过程外排废气臭氧生成能力进行分析,废气的OFP计算方法如式 (10) 和 (11) 所示。

stringUtils.convertMath(!{formula.content}) (10) stringUtils.convertMath(!{formula.content}) (11) 式中:OFP即废气臭氧生成潜势,mg·m−3;OFPi为组分i的臭氧生成潜势,mg·m−3;MIRi为组分i的MIR系数[31];Ci为组分i的质量浓度,mg·m−3。

成品油装载过程单位体积外排有机污染物的OFP可达1 865~ 1.25×104 mg·m−3,其中汽油装载过程数值最高,航煤装载过程最低。以单位质量VOCs对应OFP为依据,进一步分析发现,VOCs的臭氧生成潜力达到1.4~2.7 g·g−1,航煤装载外排有机污染物的数值最高,汽油装载过程最低。结合各组分臭氧生成潜势数据[29]发现:汽油装载外排有机污染物的臭氧生成能力与异戊烷基本相当;航煤装载外排有机污染物的臭氧生成能力与甲苯基本相当;柴油装载外排有机污染物臭氧生成能力介于异戊烷和甲苯之间,与正丙苯基本相当。

由于不同组分具有显著光化学反应活性差异,高活性组分对近污染源区域环境会产生显著影响,低活性组分主要对远距离环境臭氧产生影响。结合光化学反应活性分析结果,对成品油装载过程中周边地区臭氧影响进行分析(高活性组分臭氧潜势)后发现,汽油、航煤和柴油装载过程前5位优势活性组分臭氧生成潜势可达0.98、1.99和1.04 g·g−1,占总臭氧潜势47%以上。由此推断,成品油装载过程外排VOCs对近距离环境臭氧即可产生显著影响,应引起重视。

在不同成品油装载过程中,有机污染物中活性组分相对含量差异是导致OFP差异较大的主要原因。由于烯烃组分反应活性高,随VOCs中烯烃含量升高,对应的反应活性逐渐增加。如航煤装载外排有机污染物中烯烃含量达到18.5%,汽油装载有机污染物中烯烃含量为16.1%,而柴油装载过程烯烃相对含量仅为10.0%。因此,VOCs对应的臭氧生成能力与VOCs中烯烃含量呈正比。

MO等[18]对我国长三角地区炼化企业污染源废气反应活性进行分析后发现,各工艺装置单位质量VOCs臭氧生成潜势为1.0~10.5 g·g−1。FENG等[24]发现:我国华北地区典型炼化工艺装置排放VOCs的臭氧生成潜势为2.0~7.3 g·g−1;除丙烯回收装置,其余污染源OFP为2.0~4.0。对比分析表明,成品油装载过程外排有机污染物对应臭氧潜势与常减压和重整等典型炼化装置的反应活性大体相当。

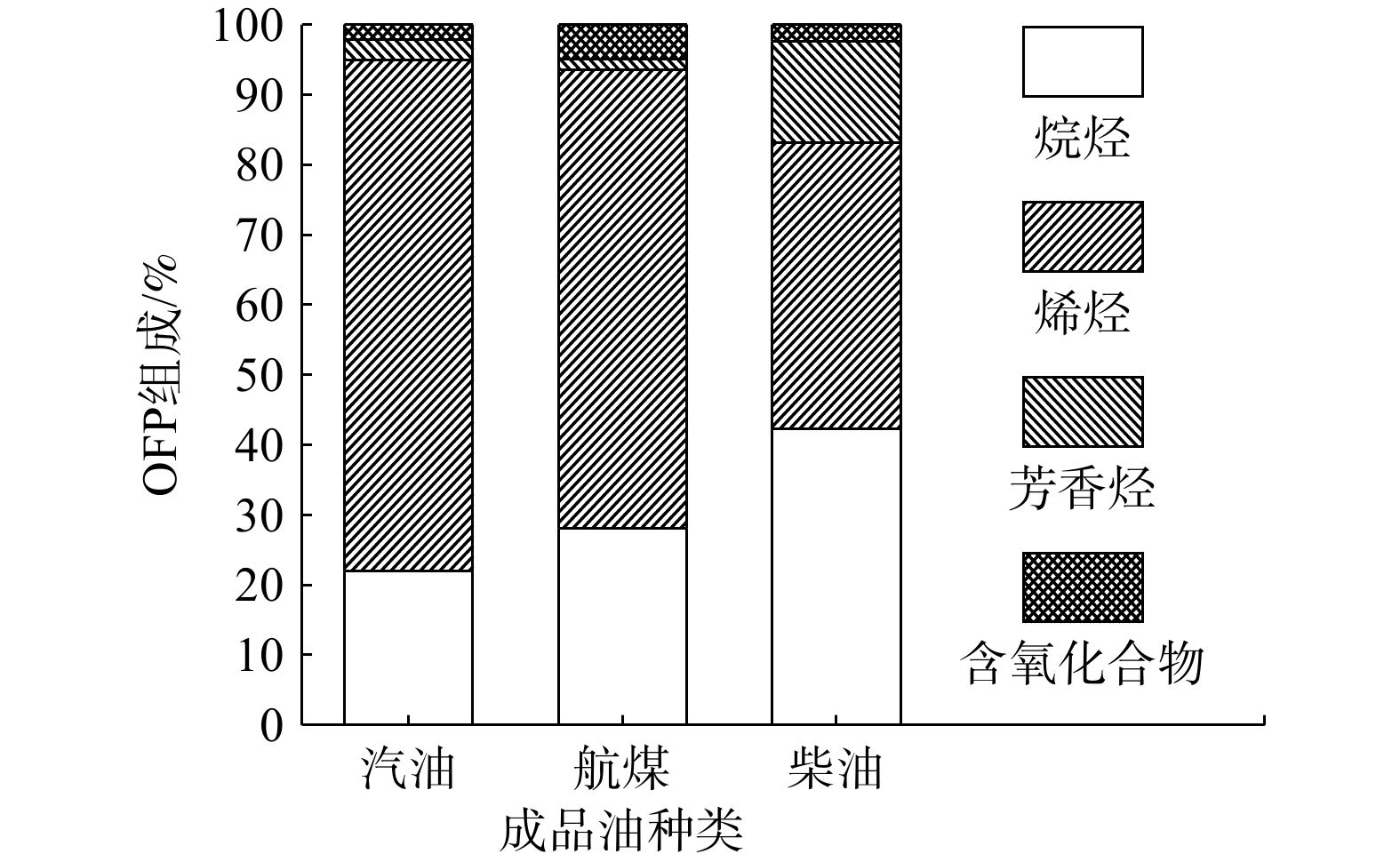

成品油装载过程排放有机污染物的OFP组成特征如图5所示。不同成品油OFP组成差异较大。汽油和航煤装载过程外排废气OFP主要来自于烯烃组分,贡献比例分别达到72.8%和65.3%,即丁烯、异戊二烯和戊烯等C4~C5组分发挥主导作用;烷烃和烯烃对柴油装载过程OFP贡献基本相当,分别为42.3%和40.8%,即异戊烷和戊烯等为关键组分。除烷烃和烯烃外,芳香烃和含氧物质也是成品油装载过程外排有机污染物OFP的重要组成部分。芳香烃对柴油装载过程OFP的贡献比例较大,可达到14.5%,对汽油和航煤装载过程贡献较低,占比为1.6%~2.9%,其中甲苯和间/对二甲苯是主要活性物种。含氧化合物对臭氧生成潜势贡献占比较低,仅为2.2%~4.9%,其中丙酮为主要组分。

成品油装载过程排放有机污染物的OFP贡献占比前5位组分 (优势物种) 的分析结果如图6所示,各污染源优势物种按贡献占比高低从左到右依次排列。不同污染源优势VOCs物种具有一定差异。汽油装载过程优势物种均为烯烃。其中,贡献比例最高为反-2-丁烯,其次为顺-2-丁烯、反-2-戊烯、1-丁烯和顺-2-戊烯。航煤装载过程中优势OFP组分包含烯烃和烷烃。各种物质依次为:反-2-丁烯,异戊烷、顺-2-丁烯、反-2-戊烯和1-丁烯。柴油装载过程排放的优势OFP物种包括烷烃、烯烃和芳香烃等。其中,烯烃以戊烯为主,烷烃为异戊烷,芳香烃为甲苯。因此,成品油装载过程外排有机污染物的臭氧生成潜势主要来源于优势物种,对有机污染物OFP贡献可达49.8%~90.5%。

2.4 管控策略

我国对成品油装载外排有机污染物,特别是VOCs的管控提出了明确要求[28]。在当前阶段,吸附、吸收、膜分离和低温冷凝是工业VOCs的主流治理技术,在油气回收领域亦应用广泛[32-33]。虽然石化企业对汽油和航煤等成品油装载过程外排的VOCs均进行了回收和处理,但处理后的VOCs仍具有较高反应活性和臭氧生成能力。柴油装载油气普遍未进行VOCs治理,对本地区环境臭氧会产生直接影响。

1)升级现役的汽油和航煤装载过程油气回收装置,对采用活性炭吸附、溶剂油吸收等单一处理工艺进行提标改造,结合成品油装载量和实际VOCs排放负荷配套低温冷凝、膜分离等工艺单元,提高VOCs回收和处理效率。针对夏季高温造成的排放量大幅增加现象,通过优化工艺参数(降低冷凝温度、提高吸附剂装填量等)、提高运行负荷等措施实现VOCs高效脱除。

2)开展柴油装载废气处理装置的研发。结合柴油装卸过程排放特征,设计和建设油气回收处理设施,工艺技术以膜分离+吸附为主。当柴油与汽油、航煤在同一地点装载时,将柴油外排油气并入汽油和航煤油气,利用现有装置合并处理。

3)重点控制高臭氧潜势组分排放。异戊烷、丁烯(1-丁烯、顺-2-丁烯、反-2-丁烯)、异戊二烯、戊烯(顺-2-戊烯、反-2-戊烯)和甲苯等高臭氧潜势组分排放,通过选择性吸附和膜分离等技术,提高烯烃和芳香烃等活性组分去除效率,降低废气臭氧生成能力。

4)在油气回收处理装置配套安装在线监测系统,对外排烯烃和芳香烃等特征污染因子进行实时监测,以量化和明确成品油装卸过程污染排放及影响情况。

3. 结论

1)成品油装载过程是重要的污染物排放源,VOCs质量浓度可达1 716.8~27 096 mg·m−3。每吨成品油装载过程的VOCs排放强度达到2.2~36.4 g,甲烷排放强度达到0.004~0.14 g。成品油装载过程外排的VOCs以烷烃为主,占比可达55.1%~64.5%,丁烷、戊烷和己烷等C4~C6是主要组分。含氧类物质和烯烃是重要VOCs组分,丙酮是含量最高含氧物质,占总含氧物质的50%以上;丁烯、异戊二烯和戊烯是最主要的烯烃,占烯烃总量的70%以上。芳香烃在VOCs中占比较低。

2)在装载过程中外排VOCs反应活性较高,与二甲苯活性基本相当。烯烃是反应活性主要贡献源,占比高达70.8%~85.2%,其中C4~C5烯烃组分发挥主导作用。VOCs的臭氧生成潜势达到1.4~2.7 g·g−1,含氧化合物和芳香烃贡献占比较低,臭氧生成潜势主要源于C4~C5烷烃和烯烃,丁烯、戊烯和异戊二烯发挥主要作用。

3)石化企业成品油装卸过程外排油气回收处理装置和技术需进行优化和升级改造,以提升VOCs脱除效果。异戊烷、丁烯(2-丁烯、顺-2-丁烯、反-2-丁烯)、戊烯(顺-2-戊烯、反-2-戊烯)、异戊二烯和甲苯等是成品油装载过程需重点管控的优势活性物种。

-

[1] 刘建伟, 李琳, 赵珊, 等. 恶臭气体生物处理新技术与应用实例[M]. 北京: 中国环境出版集团, 2020. [2] 孙德智, 刘俊新, 李若愚, 等. 城镇污水处理空气污染物排放特征与监管技术[M]. 北京: 科学出版社, 2022. [3] 黄力华,刘建伟,夏雪峰,等. 城市污水处理厂典型气体污染物产生特性研究[J]. 科学技术与工程, 2015, 15(3): 295-299. doi: 10.3969/j.issn.1671-1815.2015.03.059 [4] 林坚,李琳,刘俊新,等. 城市污水厂主要处理单元恶臭及挥发性有机物的逸散[J]. 环境工程学报, 2016, 10(5): 2329-2334. doi: 10.12030/j.cjee.201412148 [5] 刘舒乐,王伯光,何洁,等. 城市污水处理厂恶臭挥发性有机物的感官定量评价研究[J]. 环境科学, 2011, 32(12): 3582-3587. doi: 10.13227/j.hjkx.2011.12.023 [6] ASADI M,MCPHEDRAN K. Estimation of greenhouse gas and odour emissions from a cold region municipal biological nutrient removal wastewater treatment plant[J]. Journal of Environmental Management, 2021, 281: 111864. doi: 10.1016/j.jenvman.2020.111864 [7] WU C,LIU J,ZHAO P,et al. Evaluation of the chemical composition and correlation between the calculated and measured odour concentration of odorous gases from a landfill in Beijing,China[J]. Atmospheric Environment, 2017, 164(9): 337-347. [8] NAGATA Y. Measurement of odor threshold value of odor substances by triangle odor bag method[C]//Meeting of the Japan Society of Air Pollution. 1988. [9] DAI H,JING S,WANG H,et al. VOC characteristics and inhalation health risks in newly renovated residences in Shanghai,China[J]. Science of the Total Environment, 2016, 577: 73-83. [10] US EPA, Air Toxics Risk Assessment Reference Library:Technical Resource Manual[M]. Washington: United States Environmental Protection Agency, 2004. [11] 朱国营,刘俊新. 污水处理厂的生物滤池除臭技术[J]. 中国给水排水, 2003, 19(8): 23-25. doi: 10.3321/j.issn:1000-4602.2003.08.007 [12] 李慧丽,张建新,张荣兵,崔希龙,文洋,李琳. 污水厂生物除臭设施运行及影响因素的研究[J]. 环境工程学报, 2007, 1(5): 25-30. doi: 10.3969/j.issn.1673-9108.2007.05.006 [13] JIANG G,MELDER D,KELLER J,et al. Odor emissions from domestic wastewater:A review[J]. Critical Reviews in Environmental Science and Technology, 2017, 47(17): 1581-1611. doi: 10.1080/10643389.2017.1386952 [14] LIANG Z,SUN J,CHAU H,et al. Experimental and modelling evaluations of sulfide formation in a mega-sized deep tunnel sewer system and implications for sewer management[J]. Environment International, 2019, 131: 105011. doi: 10.1016/j.envint.2019.105011 [15] 王智超,席劲瑛,欧阳云,等. 城市污水厂H2S排放浓度与水质和泥质指标的相关性[J]. 环境科学研究, 2013, 26(9): 989-994. [16] JOHAN W G,PAUL G M H. Biotechniques for air pollution control[J]. Biodegradation, 1993(4): 283-301. -

下载:

下载: