-

膜生物反应器(membrane bioreactor, MBR)是污水处理与资源化技术[1]。我国是MBR工艺应用大国,占全国城镇污水处理规模 (1.78×109 t·a−1) 的5%以上[2]。曝气冲刷是浸没式MBR工艺不同于常规活性污泥法工艺的关键特征,也是MBR膜污染控制的关键节点,提高曝气冲刷效能是MBR工艺提效降耗的关键途径之一。《膜生物反应器通用技术规范(GB/T 33898-2017)》、《膜生物反应器城镇污水处理工艺设计规程(T/CECS 152-2017)》均对浸没式MBR的曝气系统提出了相应的技术要求。然而,现行的膜吹扫系统设计与运行比较粗放,主要根据厂家的推荐值或参照类似工程案例或按照比曝气量 (SADm,单位时间内单位膜面积所需曝气量;或SADp,单位产水量所需曝气量) 进行估算等。目前,模拟优化研究主要通过优化膜间距[3-4]、曝气器间距[5]、曝气量[6-9]、曝气管布置方式[10-12]等改善曝气均匀性,反应器规模较小,模拟中缺乏MBR中气泡直径形成机制,对实际工程应用的指导不足。气泡形貌和流态主要由曝气量、方式、频率,曝气器类型及其几何特征,气泡与膜的间距,气泡产生频率等多种因素共同决定,其中曝气器尤为关键。气泡的尺寸、形貌、流态对其形成的膜面剪切力如何高效去除膜面颗粒污染物,污泥混合液、曝气器布置方式等对气泡特性的影响及其机制,气泡曝气的膜污染控制机制等方面的内容尚需进行深入研究。而为了解曝气冲刷的复杂流体力学行为,对其设计放大和优化操作至关重要。因此,亟需对曝气冲刷的气泡直径分布特征、形成机制及其膜污染控制机理开展深入研究,据此优化曝气冲刷的构型设计与运行,提升曝气冲刷的科学性和精准性。

曝气在运行时会形成不同直径的气泡群,在环流环境中卷吸MBR内的混合液形成气泡羽流。气泡在运动过程中会发生尺寸变化、聚并及破碎现象,故流态变化对气泡羽流运动、膜污染控制和氧传质过程影响较大,聚并后的大气泡能形成更大的膜面剪切力,有利于膜表面冲刷和膜污染控制[13]。模拟气泡破碎与聚并过程发现,气泡索特平均直径(sauter mean diameter, SMD)增大会增强气泡对膜面颗粒物的迁移能力;但膜面剪切力随着气泡直径增大先增大再随着气泡破裂而减小[14]或者呈现先增大后稳定的趋势[15],这表明气泡尺寸存在一个适宜范围。然而,现有模拟过程中存在气泡的简化假设,如将气泡尺寸定义为常数 (如名义直径) ,不考虑其并聚和破碎过程,导致模拟结果与实际情况差异较大[16-17]。群体平衡模型 (population balance model, PBM) 能模拟气泡并聚和破碎过程,从而更准确低描述气泡直径变化。因此,CFD耦合PBM模型有望揭示气泡尺寸、分布与形貌对MBR水力学特征、膜冲刷效果和氧传质效率的影响。然而,现有CFD-PBM 耦合模型研究主要应用在鼓泡塔和搅拌釜等化工设备,而在浸没式MBR的曝气冲刷或膜吹扫应用研究则鲜有报道,并存在多方面难点。首先,MBR复杂的结构、不透明的混合液等,限制了对实际规模MBR曝气过程的实验观测,实验数据不足,既限制了气泡尺寸及其膜面剪切力的优化研究,也难以验证PBM模型模拟结果的准确程度;其次,污泥特性的影响,包括污泥絮体、污泥浓度及相应的粘度和流变性等,如污泥絮体和微小气泡之间的相互作用机制,污泥流变性在气泡并聚和破碎过程中的影响机制研究欠缺;再次,气泡尺寸受曝气器构型、曝气策略、水力搅拌等影响因素多,在统一的模型结构上尚未形成经验可靠的统一建模框架和模型结构;另外,MBR适用的水质范围广,运行条件变化范围和差异大,尚不清楚破碎核 (kernel) 和聚并核等的选择要求、适用性和参数率定情况,限制了MBR中气泡尺寸分布过程及其膜污染控制机制的研究。

本研究采用CFD-PBM模型模拟方法,以工程规模500 m3·d−1的MBR为对象,考察不同穿孔管安装角度、不同CMC混合液浓度对速度、膜面剪切力等的影响,并对比不同气泡尺寸对速度分布的影响,在工程规模MBR中对CMC溶液浓度进行流动特征的实验观测和验证,为MBR的气泡尺寸优化和膜污染控制提供参考。

-

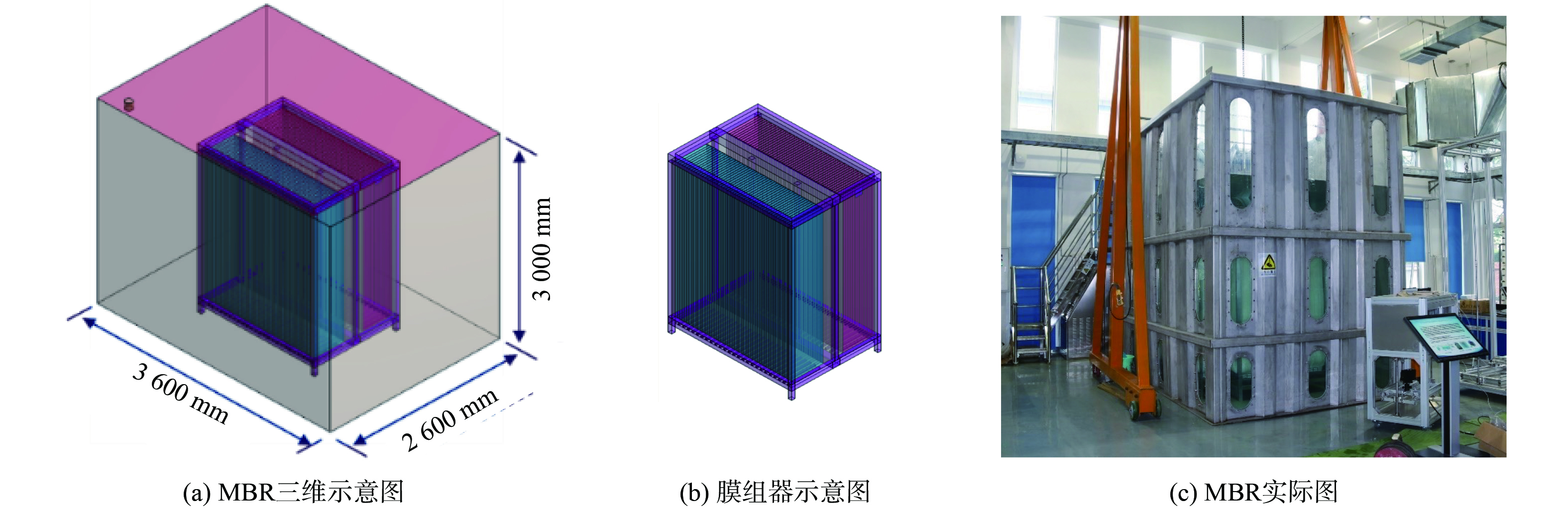

膜生物反应器MBR设计规模为500 m3·d−1,采用工业化膜组器 (BDCM10,美能公司,新加坡) 及其配套穿孔管曝气器。膜池尺寸按照相关规范和厂家手册设计 (图1 (c) ) ,外壳采用可直接观测点不锈钢外壳,外部设置透明观察窗,其他尺寸如表1。帘式中空纤维膜 (PVDF、孔径0.04 μm) 分左右2列布置,每列25帘,每帘膜下方布有1根曝气支管。气体从曝气管曝出并与混合液向上流动,使混合液与气体充分混合,气体最终从顶部溢出,混合液在膜池内循环。使用Design Modeler (17.0, ANSYS Inc. USA) 对膜组器进行等比例几何建模 (图1 (a) ) 。

-

污泥混合液是一种不透明非牛顿流体,通常很难精确、全面获得其在反应器中的流动特性。可采用黄原胶[18]、羧甲基纤维素[19-20]等同污泥混合液流变性相似的透明溶液进行MBR流场直接观测和实验。其中观测采用羧甲基纤维素钠 (CMC) [21-22],其流变性比污泥混合液更稳定,便于定量比较实验结果。CMC浓度为0.5%时,其流变性相当于活性污泥质量浓度为12 000 mg·L−1[23]的流变性。二者流动性质和流动行为基本一致,其粘度特性公式为式 (1) 。

式中:

η 为表观粘度,mPa·s;γ 为剪切速率,s−1,温度条件为25 ℃。膜面剪切力的计算公式为式 (2) 。

式中:

τij 为膜面剪切力,Pa;uiuj 为速度,m·s−1;xixj 为长度,m。为充分考虑曝气时液体流变性的影响,使用质量分数0.3%、0.5%和0.8%的羧甲基纤维素钠 (CMC) 溶液作为液体,对应活性污泥质量浓度为7 200、12 000、19 200 mg·L−1,分析其流体属性。采用表面张力仪 (t100,析塔公司,德国) 测量溶液的表面张力,溶液的表观粘度采用式(3)Power Law模型进行计算[24]。

式中:

μ 为表观粘度,mPa·s;K是溶液稠度系数Pa·sn;n为流动特性指数;γ为剪切率,s−1。根据Power Law模型计算公式,拟合CMC流变特性曲线,分析流变性质结果如表2所示。 -

合理地对模型划分网格可使计算结果更加精确,提高计算速度、减小内存,同时使结果更快收敛。本研究采用ICEM CFD(17.0, ANSYS Inc. USA)对几何建模进行网格划分。为提高网格质量、减少网格变形和网格数量,故采用结构化六面体的网格划分方式。经过网格独立测试,优化网格数约为1 290 000,网格最大偏斜度<0.85,同时对壁厚和曝气管附近的局部网格以1.2的增长率加密了网格尺寸,以提高数值稳定性。

-

利用计算流体力学软件Fluent(17.0, ANSYS Inc. USA)对反应器进行模拟时,采用Euler-Euler模型求解连续性方程和动量守恒方程。该模型的质量守恒方程和动量守恒方程组成为[25] 式(4)~(5)。

式中:q代表液相(水) 或者气相(空气);t为时间,s;

αq 为体积分数;ρq 为密度,kg·m−3;uq 为平均速度矢量,m·s−1;g为重力加速度,m·s−2;j表示x、y、z等3个方向;pq 为压强,Pa;τq 为应力-应变张量,Pa;Fq 为外部体积力,N·m−3;群体平衡模型 (PBM) 可用于捕捉和描述多相体系中分散相粒子的尺寸分布情况,能有效预测反应器内气泡尺寸分布和形貌,进而改进 CFD的计算结果。PBM控制方程为式(6)。

式中:

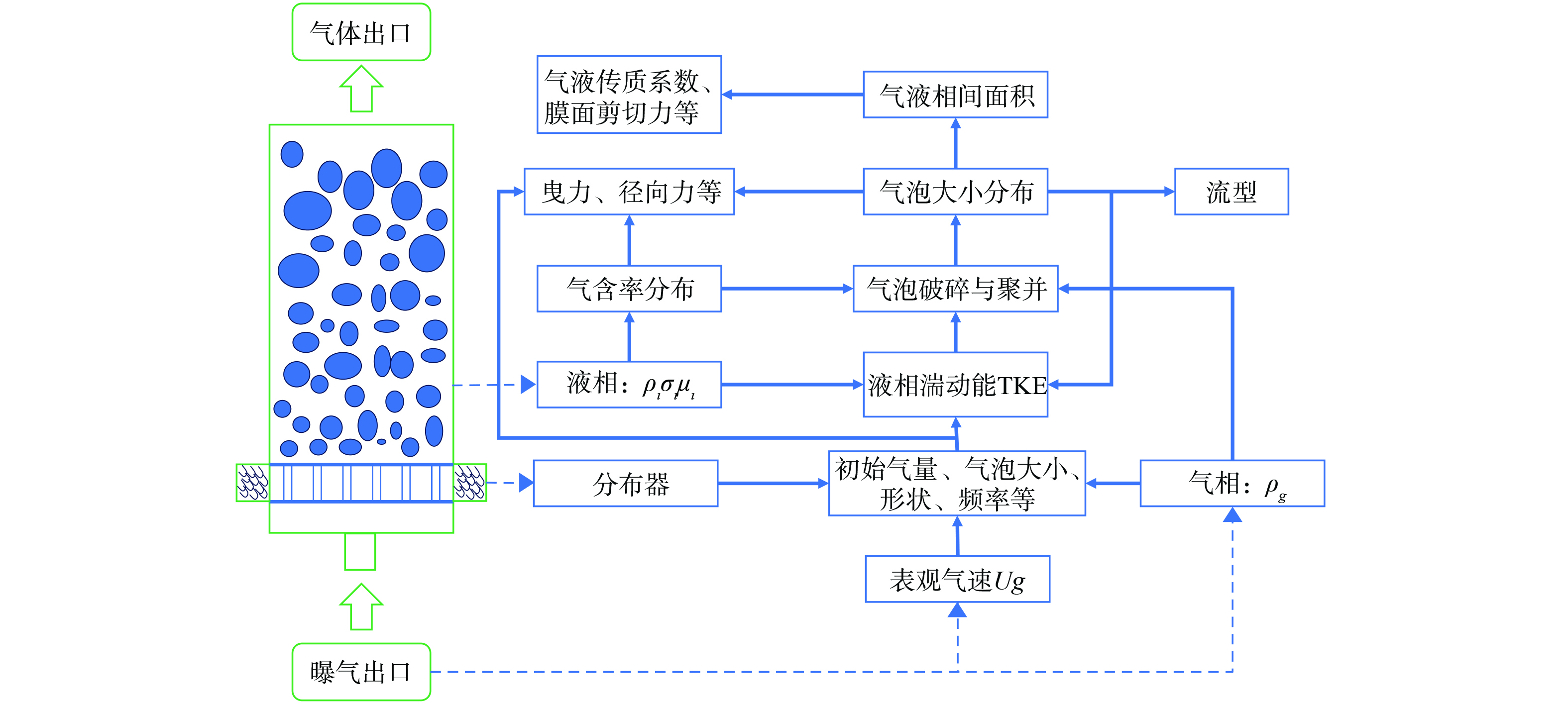

fi 表示体积分数,αg 代表气含率;c(v,v,) 表示气泡聚结率;bv 表示气泡破碎率目前应用广泛的气泡模型主要以聚并模型[26]和 破碎模型[26-27]为主。本研究采用气泡破碎模型与聚并模型,具体公式参考文献[26]。在MBR中,气泡形貌主要由曝气器孔径[5]和曝气量[28]决定,气泡流态主要由气泡与膜的间距所决定[3]。图2描述了曝气冲刷影响膜生物反应器中流动特性的参数及其相互关系[29]。因此,准确模拟MBR池内各区域流速和气相 (气含率、气泡直径等) 分布,对深入研究污泥流变性及膜面剪切力具有重要意义。

-

本研究采用Fluent (17.0, ANSYS Inc. USA)对反应器内流场进行数值模拟,考虑到气液相间交互作用,故多相流模型设置为Euler-Euler,湍流模型采用RNG k-ε。对流项选取一阶迎风离散格式,方法采用压力-速度耦合算法[11]。假定污泥与水在反应器内完全混合,泥水混合相设置为连续相,气体为离散相[30]。底部曝气管出口设置为速度入口,反应器顶部设置为开放边界,壁面均设置为无滑移边界。通过监测残差曲线、进出口流量差和断面平均流速判断结果是否收敛。最后残差值趋于平缓并小于0.001,进出口流量差小于0.001,断面流速趋于稳定,故认为计算结果已经收敛[31]。本研究选取迭代步数15 000后的稳定流场进行分析。

-

以工程规模500 m3·d−1的MBR为对象,采用CFD-PBM模型模拟方法,研究不同曝气条件:曝气角度、污泥流变性对气泡尺寸及膜面剪切力的影响。考察不同穿孔管安装角度 (垂直向下、60°、45°、30°、垂直向上) 下的速度和膜面剪切力分布,优化穿孔管安装角度。据此考察不同污泥质量浓度 (0、7 200、12 000、19 200 mg·L−1) 下的速度、膜面剪切力和气泡尺寸分布特征,并专门比较优化气泡尺寸 (5、10、15、20 mm) 对速度分布的影响。后对其中7 200、12 000 mg·L−1的污泥质量浓度进行流动特征的实际规模 (500 m3·d−1) 的实验观测,以验证模拟结果。

-

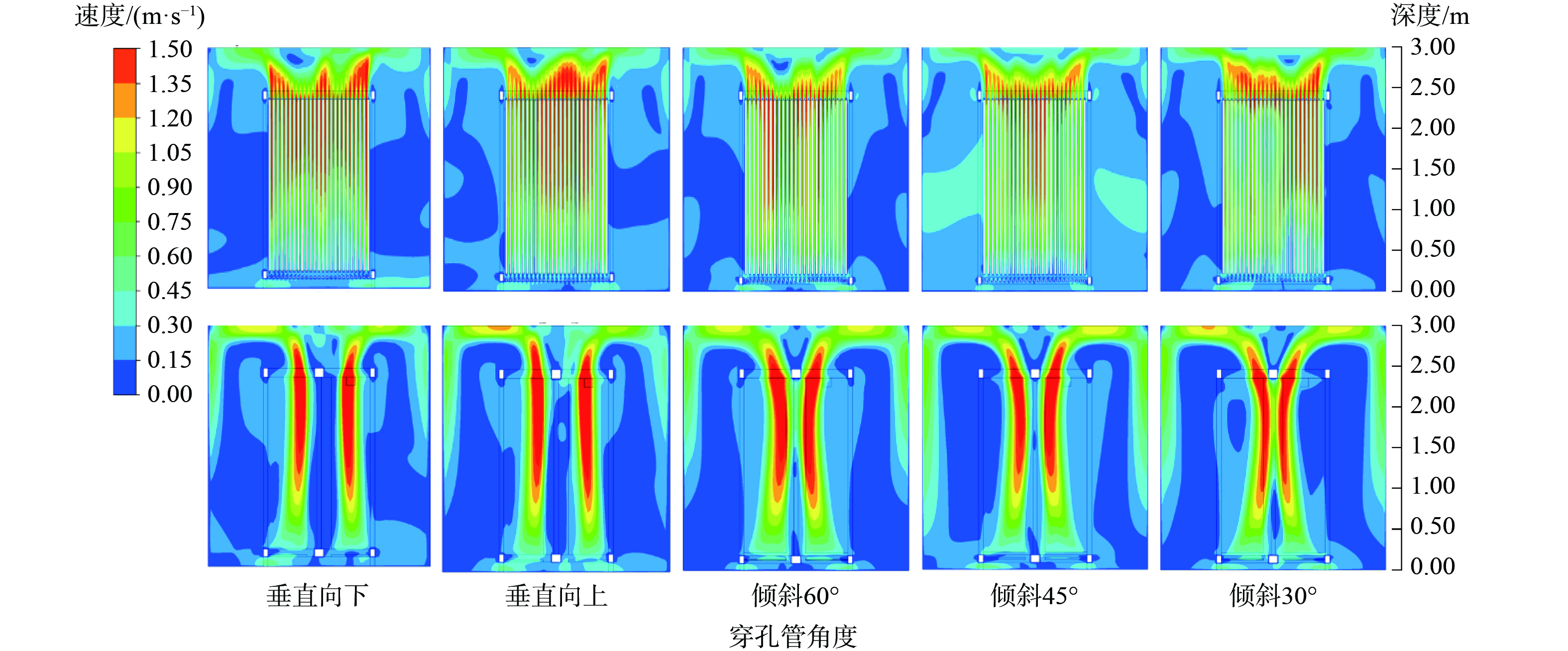

本研究对曝气管5种倾斜角度 (垂直向下、倾斜60°、45°、30°、垂直向上) 进行模拟优化,分析5种情况下气液冲刷效果和膜池流速概率分布的情况,结果如图3所示。穿孔管角度为30°时,池内低流速区域集中在膜组器左半部分,多在0.6 m·s−1左右,均匀性较差;45°和60°时膜池内流速较大区域集中在膜组器中间,平均能达到1.0 m·s−1,但两端流速较小;90°开口向下和向上时,膜表面流速分布均匀,平均流速约为1.3 m·s−1,流速越大对膜表面扰动越强,减缓有机物在膜表面附着。90°向下时,底部区域的流速和区域比其它安装角度更大;同时,90°向下时能对底部沉淀污泥进行吹扫,促进膜池内传质和反应。另一方面,曝气过程中污泥容易进入穿孔管内,导致穿孔管堵塞,曝气管向下安装能有效解决这一问题。

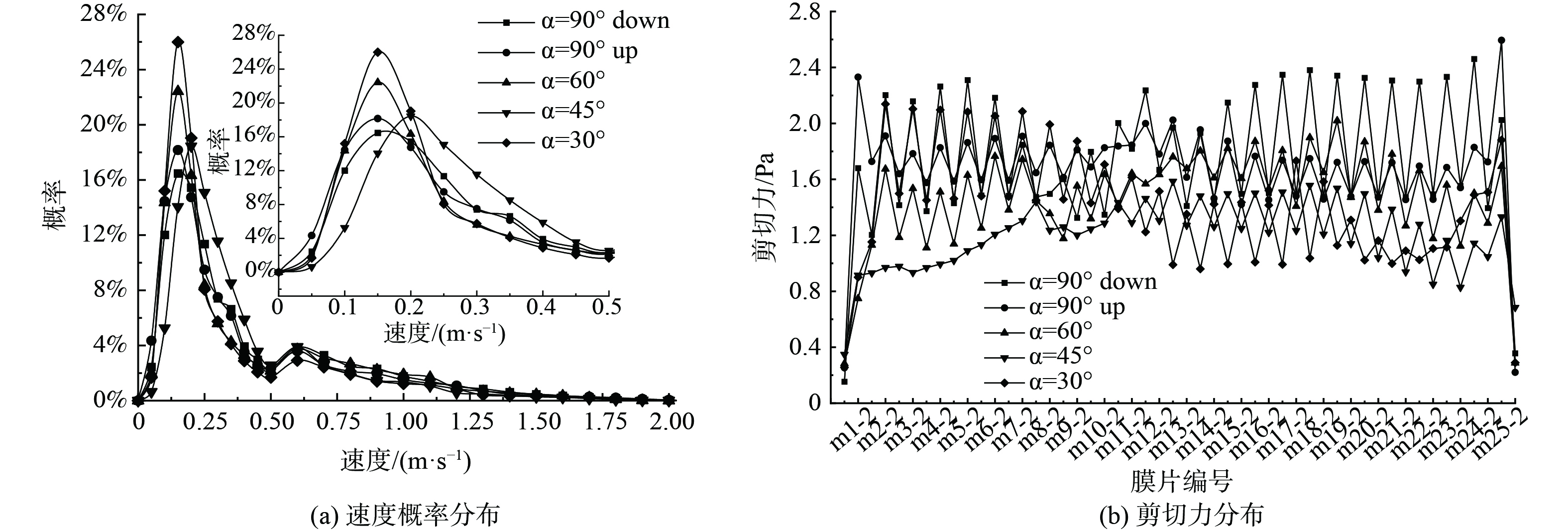

图4(a)表明,在穿孔管角度为30°和60°时,低速区在反应器内占比较大,0.15 m·s−1速度概率超过20%,不利于反应器气液充分混合,气泡对反应器内流场扰动较弱;而开孔向上和向下时,低速区概率占比相对较少,0.15 m·s−1速度概率约为17%,45°时0.2 m·s−1速度概率约为18%。这表明曝气管安装角度为30°和60°时膜面速度较小,向上或向下安装速度相差不大,45°时速度最大。膜表面速度越大,越有利于冲刷,减缓污染物附着在膜表面。因此,从速度分布结果分析来看,45°安装方式效果最佳。记膜组器中蓝色部分(图1 (b) )的膜板从左往右按顺序记为m1、m2、m3......,直至m25,且每块膜的左侧记为“-1”,右侧记为“-2”。如m13-1 指的是沿着 X 方向第 13 块膜板左侧的膜面。图4(b)表明,穿孔管角度为30°和45°时,膜表面剪切力平均约为1.19 Pa和1.38 Pa;穿孔管60°和开孔向上时,膜面剪切力较大,平均约为1.5 Pa;开孔向下的膜面剪切力最大,平均能达到2 Pa。结合膜面流速可知,气泡流速越大,膜面剪切力越大,对膜表面冲刷也越强,这与之前研究结果一致[5, 32]。

在MBR反应器内,曝气主要目的是冲刷膜面,且吹扫气流能排空吹扫管中的污泥。流速越大,越有利于膜片的冲刷;膜面剪切力越大,越有利于防止膜表面结垢,减缓膜污染。因此,推荐曝气管曝气方式为开孔向下。

-

本研究对曝气管“垂直向下”布置时,不同粘性条件下的MBR进行模拟分析,模拟结果如图5所示。使用PBM模型对MBR反应器内部流场进行模拟,在纯水和不同CMC质量浓度条件下,从曝气开始,0.5、1、2、3、5、10、15、30 s时刻下气含率分布情况。在同一时刻、同一位置含有纯水时的气含率明显低于含有CMC溶液时的气含率,而且CMC质量浓度越高,气含率越高。这主要是由于溶液粘度增大,气体之间的曳力导致气泡聚并速率增大,形成较高的气体含量。同一溶液内部,随着曝气进行,气含率逐渐增大,且靠近曝气管出口的气含率高于远离曝气管的位置。

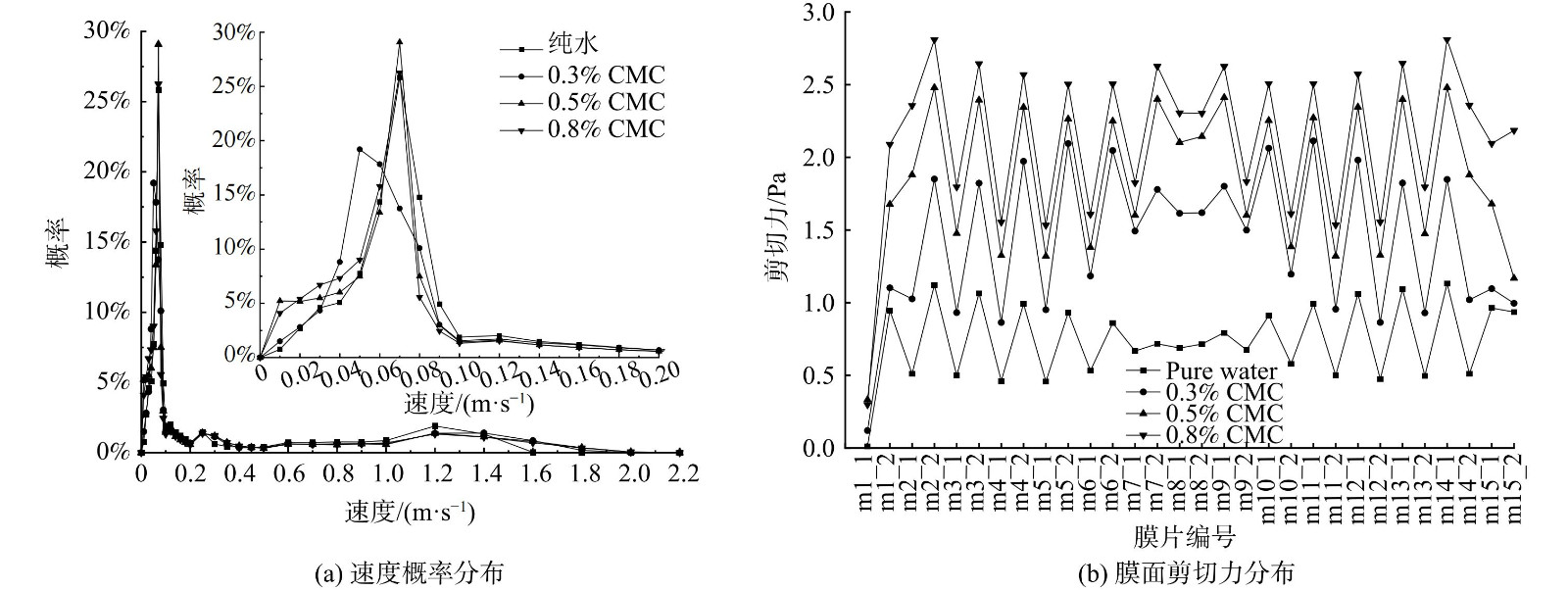

从反应器内部速度概率分布曲线 (图6(a)) 可知,在CMC质量分数为0.3%时,反应器内低速区占比较大,速度为0.05~0.07 m·s−1。随着CMC质量浓度增大,低速区占比减小,速度为0.06~0.08 m·s−1。图6(b)表明,在纯水条件下,膜面剪切力平均约为0.74 Pa,随着CMC质量浓度越高,产生的膜面剪切力越大,平均剪切力分别为1.42、1.85、2.13 Pa。这主要跟流体粘性属性有关,粘度越大,产生的膜面剪切力越大,纯水条件下的膜面剪切力最小。综上所述,膜组件中间部分膜面剪切力大于两侧膜面剪切力,这主要是由于曝气过程中,由于湍流作用,气泡在受到指向轴心的径向力作用下向反应器中心区域运动导致气体向中间位置聚并,而两侧气体分布较少[22-33]。

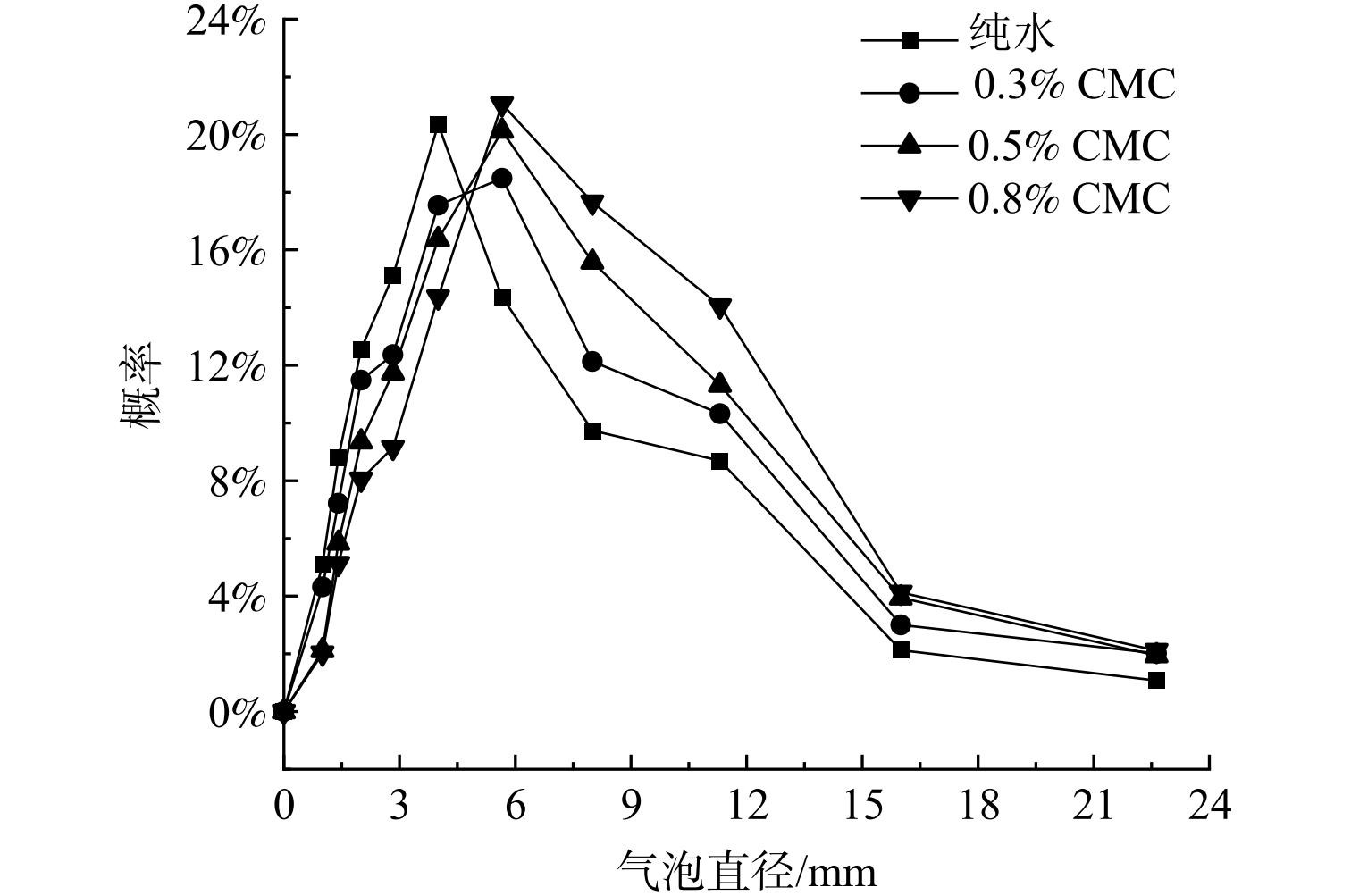

随着粘度增加,气泡直径概率随之增大 (图7),其原因可能是液体粘度越小,对气泡的碰撞、破碎、聚并作用影响越小。而随着粘度增大,气液之间表面张力增大,气体之间聚并更加明显,液相湍动强度减小,气泡上升速度减小,导致气泡破岁速率降低[34],小气泡聚并形成大气泡,导致大气泡占比增加,平均气泡直径增大[33]。这与之前研究结果相似[35, 36]。

相对于只含纯水的条件,液体具有一定粘度时,膜表面气含率、膜表面流速、膜表面剪切力、气泡直径都更大。这表明MBR膜组件在污水池内运行比在清水池内有更好的水力性能。然而,粘度对膜生物反应器内部气泡行为的影响还有待深入研究。

-

气泡尺寸是MBR曝气过程的关键参数之一。气泡直径一般为1.5~20 mm,气泡形态可分为球状、椭圆状、球帽状[7-8]。在穿孔管角度垂直向下,液体粘度为0.168 5 Pa·sn基础上,在Fluent模型中分别设定气泡直径为5、10、15、20 mm,对比不同气泡直径条件下的膜面冲刷效果 (图8) 。在单一气泡直径模拟过程中,5 mm和10 mm气泡直径下的膜表面流速较低,平均流速分别为0.3 m·s−1和0.6 m·s−1。而随着气泡直径的增加,膜面间液体速度随之增加,15 mm时膜面上半部分流速能达到1 m·s−1,20 mm时最大。其原因可能是气泡尺寸变大,气泡表面积增大,所受浮力也增大[4],导致流速增大,增强了膜表面的冲刷[28, 37]。因此,当气泡尺寸增大时,液体速度会随之增大,对膜表面的扰动就越强[38],而且还能增大剪切应力[15],更有利于减缓膜污染。在膜曝气时宜采用大气泡曝气,气泡直径为15 mm或者20 mm时,膜面冲刷效果较好,但大气泡对膜污染控制机理还需深入研究。

-

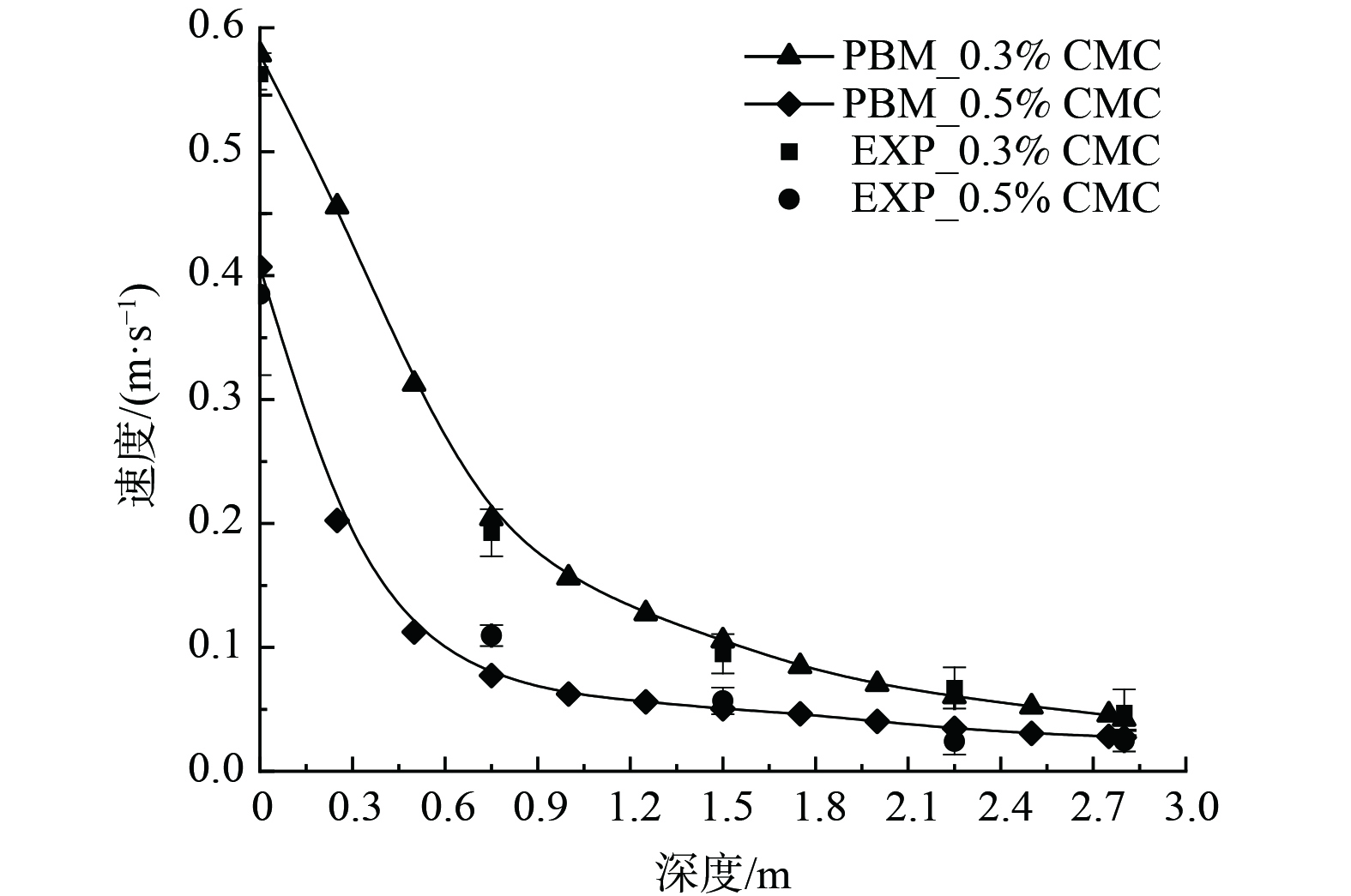

在穿孔管角度向下时,以顶部液面为0 m计。测定不同CMC浓度下反应器内不同深度0、0.75、1.5、2.25 、2.8 m的流速,并对比PBM模型模拟结果,验证其模拟准确性。模拟与试验对比结果如图9所示。在深度为2.8 m时,模拟速度为0.027 4 m·s−1,实际流速为0.024 5 m·s−1。随着气泡逐渐上升,气泡速度也逐渐增大,在0.6 m深时迅速增大。液面处速度为0.407 m·s−1,实际流速为0.385 m·s−1。在相同深度下,CMC质量分数为3% 时的流速比5%时的CMC大,但是速度相差最大仅为0.178 m·s−1。质量分数为3%和5%时,模拟与实验的均方根误差分别为0.01和0.018。PBM模拟结果与试验结果基本吻合,亦可验证PBM模拟结果可靠。

-

1) 对比不同穿孔管角度下膜表面流速发现,相比于倾斜60°、45°、30°、垂直向上等五种倾斜角度,开孔垂直向下能在膜面产生更大的剪切力和更均匀的流速,更利于对膜表面进行冲刷,更好地减缓膜污染。2) 基于CMC的PBM模型模拟结果表明,液体粘度越小,对气泡的碰撞、破碎、聚并作用影响越小。随着粘度增大,气液之间表面张力增大,气体之间聚并更加明显,平均气泡直径增大,导致大气泡占比增加。3) 比较了不同气泡尺寸对MBR流场速度分布的影响,发现随着气泡尺寸增大,膜面流速增大,且分布更加均匀。表明大气泡曝气时,膜面流速更大,曝气冲刷更均匀。4) 观测了工程规模(500 m3·d−1)下7 200、12 000 mg·L−1污泥浓度的流速,模拟结果与实验吻合较好,证明了CFD-PBM模拟结果的可靠性。5) MBR曝气过程中,建议将穿孔管垂直向下安装,采用大气泡曝气,混合液污泥浓度在12 000 mg·L−1左右以较好的控制膜污染。

曝气策略对膜面剪切力的影响机制及其优化

Effect mechanism and optimization of aeration strategy on membrane surface shear stress

-

摘要: 曝气冲刷是浸没式MBR工艺不同于常规活性污泥法工艺的关键特征,然而现行规范的曝气系统设计与运行比较粗放,缺乏气泡尺寸模拟优化方法。以可直接观测的工程规模 (500 m3·d−1) 膜生物反应器为研究对象,对穿孔管角度进行了优化研究,并用群体平衡模型(Population Balance Model,PBM)模型模拟污泥混合液不同粘度下的内部气泡分布情况。结果表明:穿孔管角度垂直向下、60°、45°、30°、垂直向上在膜面产生的平均剪切力分别为1.74、1.46、1.19、1.38、1.67 Pa,这表明曝气角度最优为垂直向下。0.3%、0.5%和0.8%浓度的羧甲基纤维素钠(Carboxymethyl cellulose, CMC)下产生的平均剪切力分别是1.51、1.92、2.24 Pa,气泡直径逐渐增大。且气泡尺寸越大、流速越大,分布越均匀。基于0.3%、0.5% CMC的速度实验结果与 PBM模拟结果基本吻合。该研究结果可为MBR技术的工艺优化和系统控制方法提升提供参考。Abstract: Aeration flushing is a key feature of the submerged membrane bioreactor (MBR) process that is different from the conventional activated sludge process. However, the current aeration system design and operation guidance are relatively extensive, and there is a lack of bubble size simulation optimization methods. Based on a scale of 500 m3·d−1 MBR that can be directly observed as the research object, the angle of the perforated tube was optimized and the Population Balance Model ( PBM ) was used to simulate the internal bubble distribution of the solution at different viscosities. Results showed that the average shear forces generated by the perforated tube with angles vertically down at 90 °, 60 °, 45 °, 30 °, and 0 ° on the membrane surface were 1.74,1.46,1.19,1.38,1.67 Pa, respectively, which indicated that the optimal aeration angle was vertically downwards. The average shear forces generated at 0.3%, 0.5% and 0.8% concentrations of carboxymethyl cellulose sodium (CMC) were 1.51, 1.92 and 2.24 Pa, respectively, and the bubble diameter gradually increased. The larger the bubble size was, the faster the flow velocity was, and the more uniform the distribution was. The results of velocity experiments conducted on 0.3% and 0.5% of CMC were consistent with those simulated by the PBM.The research results can provide reference for MBR process optimization and system control method improvement.

-

随着我国城市化进程的加速,产生的城镇污水逐渐增加,导致污水处理之后产生的污泥量也大幅提升。据统计,至2 020年底,我国城镇污泥的排放量达到了5 130×104 t (以含水率80%计) [1],预计到2025年底,全国污泥的产量大约在9 000×104 t左右 (以含水率80%计) [2]。这些污泥不仅量多,而且含水率高,还含有较高浓度的有机物。若不对污泥进行处理而排入环境中,会对环境产生二次污染,危害人体健康,且国内关于污泥的最终处理处置的方式要求污泥的含水率小于60%[3],然而由于污泥EPS中蛋白多糖通过氢键等作用力使得部分水分与EPS结合,导致传统的污泥脱水技术只能将含水率降到80%左右[4-5],因此对污泥调理降低其含水率是污泥减量化以及处置的必不可少的一环。

絮凝剂调理由于其价格低廉和调理效果好在污泥调理领域使用较为广泛[6]。目前使用最多的絮凝剂是无机高分子絮凝剂和有机高分子絮凝剂。最常见的无机高分子絮凝剂是聚合氯化铝 (PAC),CAO等[7]合成了不同种类PAC,并将其调理污泥之后认为,Alb (中等聚合态铝) 和Alc (高度聚合态铝) 比Ala (单体铝或低聚合态铝) 更稳定且带的正电荷更多,其形成的絮体强度更高,污泥调理效果更好。有机高分子絮凝剂主要是聚丙烯酰胺 (PAM) ,邹鹏等[8]比较了壳聚糖和阳离子型聚丙烯酰胺 (CPAM) 对污泥脱水性能的影响,结果表明CPAM对污泥的絮凝效果比壳聚糖好。微生物絮凝剂和复合絮凝剂也逐渐加入了污泥调理,LEE等[9]从秋葵中提取出了一种生物絮凝剂,发现当其用量为商业絮凝剂的2倍时,2者脱水性能相当;WEI[10]等将3-氯-2-羟丙基三甲基铵氯化物 (CTA) 接枝到淀粉上获得了6种不同聚合度的淀粉基絮凝剂,调理污泥后发现电荷密度越高的絮凝剂电中和及吸附架桥能力越强,脱水效果更好。

然而,不同的絮凝剂也有着各自的缺点。无机絮凝剂虽然价格便宜,但是会导致污泥量增加,泥饼和滤液中铁铝等金属含量增加且脱水性能受pH影响较大;有机絮凝剂价格比无机絮凝剂高,生物毒性未知[11- 12]。聚合硅酸铝絮凝剂作为一种复合絮凝剂,同时结合了铝盐的电中和能力和聚硅酸的吸附架桥功能,受pH影响小、价格低廉、且研究证明聚硅酸用于污水混凝处理时效果好,在污水处理方面具有良好的前景[13-14]。但是,有关将其改性作为絮凝剂用于污泥脱水方面的研究却不多见。

本研究以硅酸钠和十八水硫酸铝为原材料,通过共聚反应制得了PASS。以某市市政厌氧污水厂剩余污泥为研究对象,探讨了不同PASS投量对污泥脱水性能的影响,包括SRF和CST;同时,研究了不同投量下污泥EPS中蛋白多糖的变化,结合污泥的脱水效果,深入分析了影响污泥脱水的因素。

1. 材料与方法

1.1 实验原料

偏硅酸钠九水化合物 (Na2SiO3·9H2O) 和PAC均为实验纯;考马斯亮蓝G250、葡萄糖 (C6H12O6)、苯酚 (C6H6O) 和十八水硫酸铝 (Al2(SO4)3·18H2O) 均为分析纯;牛白蛋白为生化试剂;硫酸 (H2SO4) 为优级纯。

1.2 污泥来源及性质

实验中的活性污泥取自某市污水处理厂厌氧消化池污泥。污泥由污水处理厂取回后,测得含水率及各项指标,剩余污泥于4 oC低温保存,并在7 d内用完。初始污泥的各项指标如表1。

表 1 原始污泥的性质Table 1. Properties of raw sludge含水率/% SRF/(×1012 m·kg−1) pH TSS/(g·L−1) CST/s TOC/(mg·L−1) 94.31±0.025 0.958±0.06 7.71±0.02 56.95±0.25 954±9.3 2 336±14 1.3 实验方法

1) PASS的制备。PASS根据MA等[15]的方法制备。首先在磁力搅拌下,通过注射泵将47 mL的 0.5 mol·L−1硅酸钠溶液以0.2 mL·min−1的速率注射进20%的硫酸溶液中,使混合溶液pH达到3.5,将所得的混合溶液室温下活化9 h得到聚硅酸溶液。继续在磁力搅拌条件下,再用注射泵以0.2 mL·min−1的速率将0.5 mol·L−1的十八水硫酸铝溶液以硅铝比为1∶1和1∶2的量缓慢注射入活化的聚硅酸溶液中,混合后的溶液室温下活化24 h,然后放入烘箱中65 oC烘至恒重,将得到的固体研磨成粉末以备后续检测。

2) 污泥调理试验方法。取200 mL污泥于300 mL烧杯中,置于电动搅拌器 (HD2004W,上海司乐) 上,向污泥中投入一定量浓度为300 g·mL−1的PASS以及PAC溶液,在250 r·min−1下快速搅拌3 min,使絮凝剂充分混匀,然后再80 r·min−1下慢搅30 min,发生絮凝反应。絮凝结束后取污泥样品进行后续指标测定。

1.4 分析方法

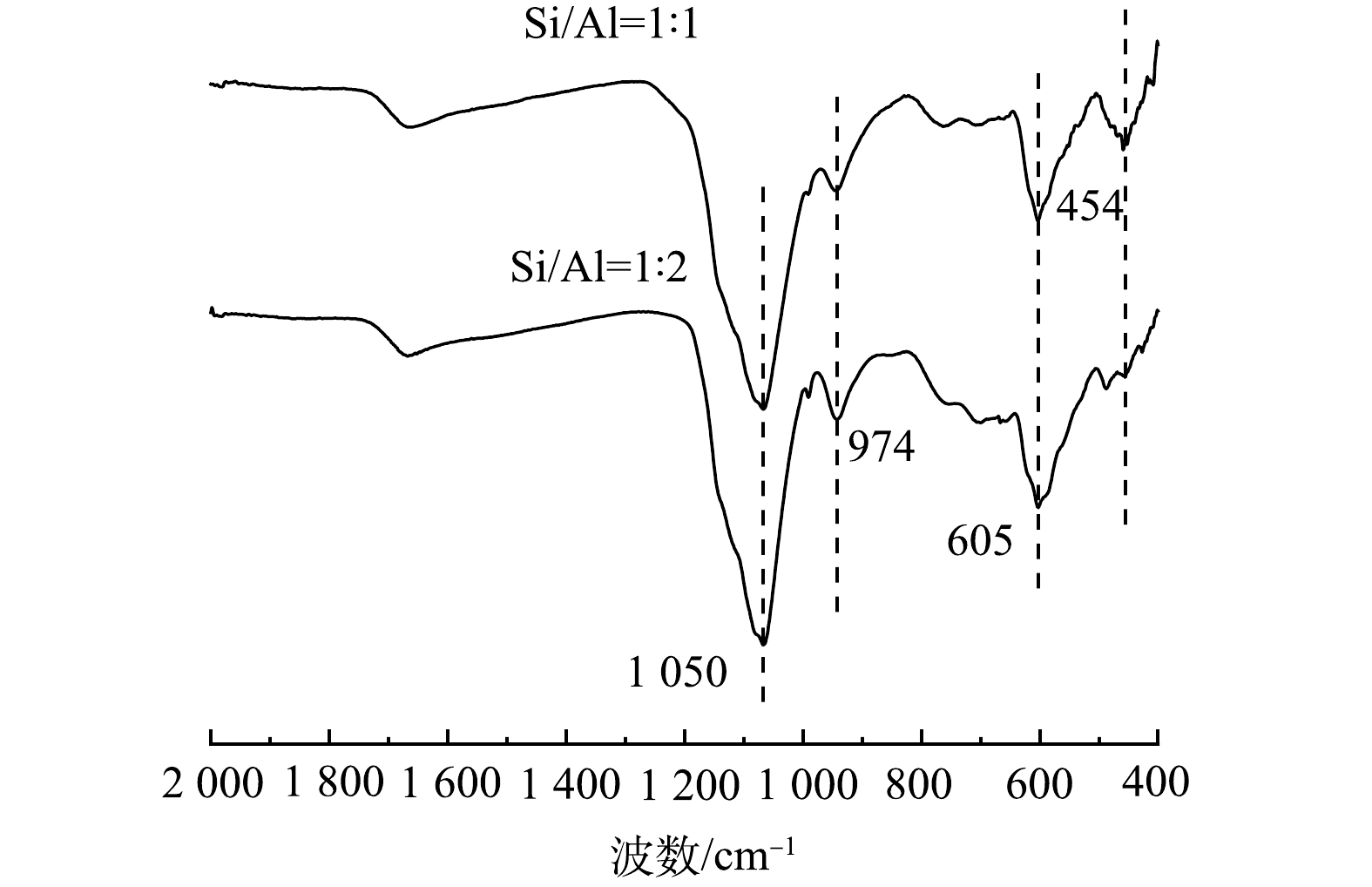

1) PASS的结构表征。采用傅里叶红外 (FTIR,Spectrum Two,PerkinElmer, 美国) 表征PASS的分子结构,红外光谱波数扫描范围为2 000~400 cm−1,扫描速度为4 cm−1,扫描3次样品,取均值。

2) 污泥比阻测定。SRF采用CAO等[7]所描述的方法。取50 mL污泥于超滤杯 (Amicon8400,Millipore,美国) 中在0.2 MPa外加气压下过滤,并使用电子天平 (AX523ZH,OHAUS,美国) 每隔10 s记录过滤时滤液的重量,直至污泥表面开裂。SRF通过式 (1) 计算。

SRF=2PA2bμω (1) 式中:P为过滤压强,Pa;A为过滤面积,m2;b为过滤时t/V和V作图时直线的斜率,其中t为过滤时间,s,V为对应时间下过滤的体积,mL;μ为滤液的粘度,Pa·S;ω为过滤介质上单位体积的干污泥质量,kg·m−3。

3) 污泥CST检测。CST采用污泥CST测定仪 (304M,Triton,英国) 测量。

4) 污泥泥饼含水率的检测。采用超滤杯 (Millipore,美国) 将污泥预压为泥饼后,采用活塞装置模拟的板框压滤机 (天津津冠) 对污泥进行脱水,将所得泥饼放入105 ℃烘箱 (PH-030A,上海一恒) 烘至恒重,通过烘干前后泥饼的重量测量泥饼含水率。

5) 污泥表面形貌检测。调理后的污泥冷冻干燥后,通过扫描电子显微镜 (JSM7401F,JEDL,日本) 观察污泥表面的形貌。

6) 污泥EPS提取。污泥EPS提取参考ZHANG等的方法[16]。取50 mL调理污泥于离心管中,使用离心机在3 000 r·min−1下离心10 min,所得上清液为SEPS;向离心管中加入0.05% NaCl溶液定容到50 mL,采用漩涡振荡器 (Vortex-Genie 2,Scientific industries,美国) 混匀样品,用超声于20 kHz下超声10 min,随后置于摇床150 rpm摇匀10 min,再超声3 min,最后于5 000 g下离心10 min,提取上清液为LBEPS;继续向离心管中加入0.05% NaCl溶液定容到50 mL,使用漩涡振荡器 (Vortex-Genie 2,Scientific industries,美国) 混匀样品,先于20 kHz下超声3 min,然后放入水浴机中于60 ℃水浴30 min,随即再5 000 g下离心10 min,上清液即TBEPS。提取后的EPS采用0.45 μm滤膜过滤后以备后续检测。

7) 污泥EPS检测。通过分光光度法测量提取后EPS的多糖与蛋白含量。以牛血清蛋白为标样,采用考马斯亮蓝G-250法测得[17];以葡萄糖为标样,通过硫酸-苯酚法测出多糖含量[18]。

2. 结果与讨论

2.1 PASS的结构表征

图1为PASS的FTIR谱图,1 050 cm−1处的特征峰符合Al-O-Si键的伸缩振动[19],表示聚硅酸和Al3+发生了络合反应;974 cm−1处的吸收峰表示的是Al-OH-Al不对称的拉伸振动[20],605 cm−1处的吸收峰表示的式Al-OH的伸缩振动[21];454 cm−1处的吸收峰代表Si-O,H-O键的弯曲振动[22]。Si/Al摩尔比为1∶1的PASS在605、454 cm−1处的红外吸收峰高于1∶2时,说明此时PASS中产生较多的Si-O,H-O以及Al-OH基团,其吸附架桥效果可能较好;而在974 cm−1处时Si/Al摩尔比为1∶1的PASS红外吸收峰低于Si/Al摩尔比为1∶2的PASS,说明Si/Al摩尔比为1∶2的PASS具有更多的Al-OH-Al键,此时电中和作用可能较强。

2.2 PASS的脱水性能

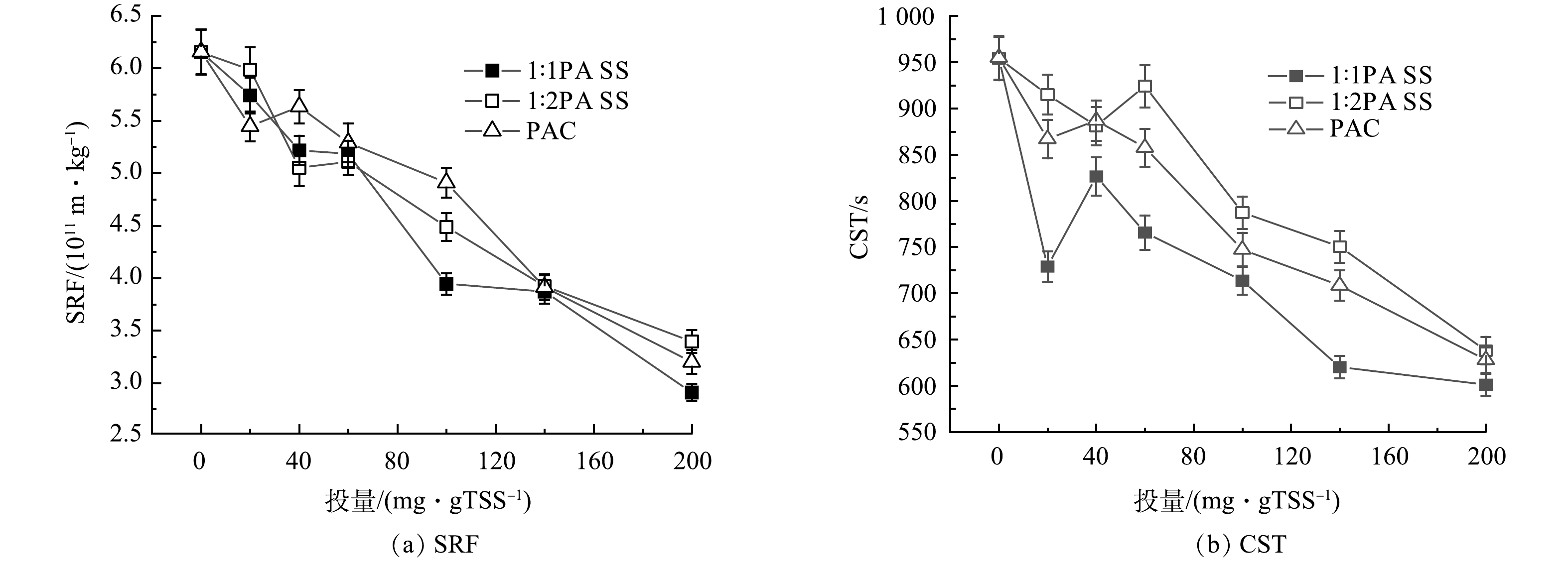

图2是不同投加量下SRF和CST随PASS及PAC投加量的变化情况。3种材料调理后污泥的SRF和CST都随着投加量的增加逐渐减小。这是因为,污泥表面带有负电荷,当带有正电荷的絮凝剂投入污泥中时,会与污泥发生电中和反应,使得污泥脱稳聚集,释放污泥中的束缚水[23];同时PASS的长链结构会进一步架桥脱稳的污泥从而形成更大的絮体,提高污泥的过滤性能,降低污泥的SRF与CST。当Si/Al摩尔比为1∶1时,PASS调理后污泥的SRF由6.15×1011 m·kg−1下降到了2.91×1011 m·kg−1,CST由954.1 s下降到了601.1 s;PAC调理后污泥的SRF由6.15×1011 m·kg−1下降到了3.39×1011 m·kg−1,CST由954.1 s下降到了638 s,高于前者。这说明,Si/Al摩尔比为1∶1时的PASS的调理效果高于PAC。改变Si/Al摩尔比为1∶2时,PASS调理后污泥的SRF与CST都比摩尔比为1∶1时高,这是因为当Si/Al摩尔比较低时,由于Al3+的增加导致共聚的Al越多,电中和能力较强,吸附架桥能力较弱[24]。也可能是因为当Si/Al摩尔比较低时,PASS的中等聚合态Alb较少,而当Si/Al摩尔比适中时,中等聚合态Alb为PASS的主要部分[25]。

2.3 PASS对泥饼含水率的影响

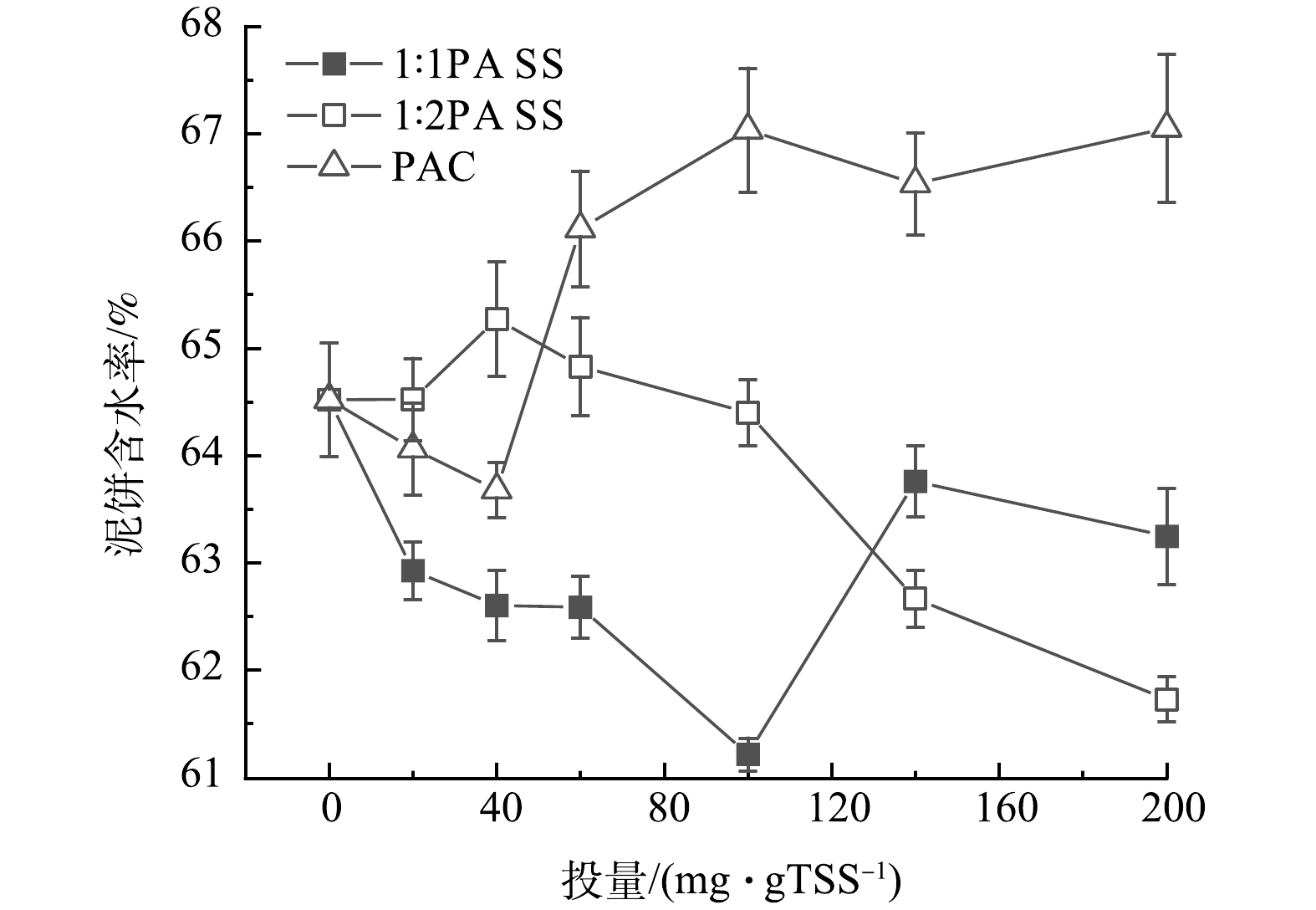

图3为泥饼含水率随着PAC和不同Si/Al摩尔比PASS投量的变化。当Si/Al摩尔比为1∶1时,PASS和PAC调理后的泥饼含水率都是随着投量的增加先减小后增大。当PASS的投量为100 mg·g−1 TSS时,泥饼含水率达到最小,为61.21%,PAC在40 mg·g−1 TSS时达到最小值63.68%,且所有投量下PAC的泥饼含水率都高于Si/Al摩尔比为1∶1时PASS,说明Si/Al摩尔比为1∶1时,PASS对污泥水分的去除效果更好,这是因为PASS不仅有电中和作用,还有吸附架桥作用,而PAC以电中和作用为主[26]。而当Si/Al摩尔比为1∶2时,PASS在200 mg·g−1 TSS时含水率最低,为61.72%,且当投量较低时,其泥饼含水率高于Si/Al摩尔比为1∶1时PASS调理的污泥。当絮凝剂投加过量时,污泥颗粒被絮凝剂完全包裹,此时污泥絮体表面开始带正电荷,污泥絮体之间出现排斥力,污泥重新到达稳定状态,污泥脱水效果变差[27]。

2.4 PASS对EPS蛋白多糖的影响

EPS作为污泥重要的一部分,占总有机质的50%~90%,且EPS中大部分有机物为亲水性的蛋白多糖,这些亲水物质与水分紧密结合从而影响了污泥的脱水性能[28]。图4为不同Si/Al摩尔比的PASS及PAC调理后污泥EPS蛋白多糖的变化规律。当Si/Al摩尔比为1∶1时,随着PASS投加量的增加,SEPS蛋白和多糖浓度先上升后下降,LBEPS蛋白和多糖浓度逐渐下降,而TBEPS则是先上升后下降,这是因为PASS压缩了污泥的EPS,使得LBEPS部分蛋白和多糖向TBEPS转移[29]。SEPS蛋白多糖先上升的原因可能是初始时絮凝剂加入污泥中时先与污泥LBEPS的蛋白多糖反应,压缩LBEPS的结构,导致一部分蛋白转移到SEPS,同时释放LBEPS里的结合水,这与WANG等的研究一致[30]。随着投量继续增加,LBEPS结构被絮凝剂压缩破坏,絮凝剂开始压缩TBEPS的蛋白多糖。Si/Al摩尔比为1∶2时的PASS与PAC调理后污泥SEPS和LBEPS蛋白多糖的变化与Si/Al摩尔比为1∶1时相似,但是Si/Al摩尔比为1∶2时TBEPS蛋白浓度先下降后上升, PAC调理后的污泥TBEPS蛋白浓度逐渐减小。这可能是因为,Si/Al摩尔比为1∶2时的PASS及PAC中低聚合态Ala占主体,此时絮凝剂的电中和能力强于吸附架桥能力,对EPS的压缩能力更强。

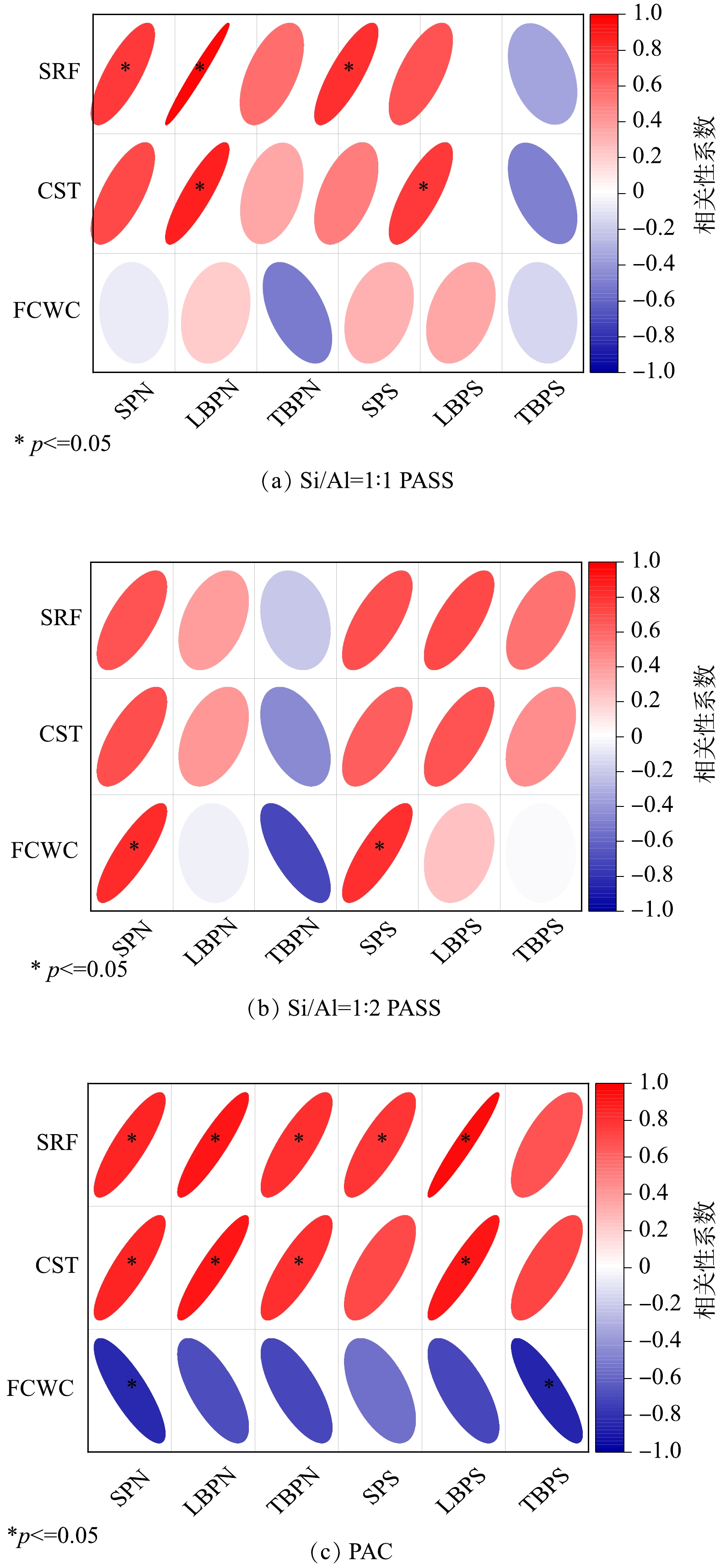

2.5 EPS蛋白多糖与脱水性能相关性分析

图5为不同絮凝剂调理后污泥EPS的蛋白多糖含量与污泥脱水指标SRF、CST和泥饼含水率之间的相关性。经过3种絮凝剂调理后,SRF和CST均与SEPS和LBEPS蛋白多糖含量呈现正相关性,且SRF和CST与LBEPS蛋白多糖有较强的相关性,这可能是因为污泥EPS中的蛋白多糖为亲水性物质,EPS中蛋白多糖的降低意味着污泥的亲水性和粘性降低,提高了污泥的脱水性能[31, 32]。然而三种材料调理后污泥TBEPS蛋白多糖与三种脱水指标的相关性却不同。当PASS的Si/Al摩尔比为1∶1时,TBEPS多糖与SRF和CST表现为负相关,Si/Al摩尔比为1∶2时PASS和PAC调理后TBEPS多糖与SRF、CST以及泥饼含水率却为正相关关系;当Si/Al摩尔比为1∶2时,TBEPS蛋白与SRF、CST和泥饼含水率呈负相关,PAC调理后TBEPS蛋白与SRF和CST呈现正相关性,原因可能是相较于PAC,PASS有较强的吸附架桥能力,且Si/Al摩尔比为1∶2时PASS的电中和作用强于Si/Al摩尔比为1∶1。

2.6 污泥絮体结构

图6为不同絮凝剂调理后的污泥SEM图。原泥具有松散结构,表面较为平滑,孔隙较少,导致脱水困难。而经过PASS和PAC调理之后的污泥表面变得粗糙且多孔,形成了致密结构,这有助于机械压缩时自由水的去除[32]。当投药量为40 mg·g−1 TSS时,Si/Al摩尔比为1∶1的PASS所调理的污泥表面的孔隙以及大孔径的孔隙所占的比例多,且孔径也大,而PAC调理后的污泥表面的孔隙率较少,Si/Al摩尔比为1∶2时的PASS调理的污泥表面孔隙多但大孔径少,说明Si/Al摩尔比为1∶1的PASS调理后的污泥脱水通道多,导致其脱水效果最好。而当絮凝剂投量上升到100 mg·g−1 TSS时,Si/Al摩尔比为1∶1的PASS以及PAC调理的污泥表面的孔隙率减少,孔径也下降,污泥表面脱水通道减少,使得其含水率上升,而Si/Al摩尔比为1∶2时PASS调理的污泥表面孔径增大,孔隙率基本不变,污泥脱水通道扩大,导致泥饼含水率下降。这与泥饼含水率的变化一致。

2.7 经济核算

表2为制备PASS所需的工业级药剂以及工业级PAC的价格。通过表3计算可算得,在不包括机械和电力消耗的前提下,不同Si/Al摩尔比PASS的价格核算。合成1 t Si/Al摩尔比为1∶1的PASS大约需要1 988元,而1 t Si/Al摩尔比为1∶2的PASS的合成价格在1 814元左右,而工业级PAC的价格为2 400元∙t−1,高于2种Si/Al摩尔比的PASS,其脱水性能比Si/Al摩尔比为1∶1的PASS差,这说明所制材料在污泥脱水方面具有实际意义。

表 2 制备PASS所需的工业级药剂的单价Table 2. The unit price of the industrial-grade agent required to prepare PASS药剂 价格/ (元∙t-1) 硫酸 1 200 九水硅酸钠 2 000 十八水硫酸铝 800 聚合氯化铝 2 400 表 3 不同Si/Al摩尔比的PASS的价格核算Table 3. Price calculation of PASS with different Si/Al molar ratio元∙t−1 (以制备1 t PASS计) 絮凝剂 硫酸 九水硅酸钠 十八水硫酸铝 1∶1 PASS 133 1 262 593 1∶2 PASS 93 888 833 注:未包括机械和电力损耗。 3. 结论

1) 通过FTIR证实成功制作了聚硅酸硫酸铝絮凝剂并用于污泥脱水领域,发现其具有压缩双电层和吸附架桥的功能。将所制PASS与PAC比较后发现,Si/Al摩尔比为1∶1时,PASS调理后污泥的SRF与CST比PAC低,脱水性能比PAC好。

2) 测定污泥泥饼含水率后发现与PAC相比,Si/Al摩尔比为1∶1时PASS调理效果较好。且在低投加量的情况下,Si/Al摩尔比为1∶1时PASS的调理效果也比1∶2时好。

3) 通过相关性分析发现,PASS和PAC调理后LBEPS和SEPS蛋白多糖的浓度与SRF和CST均表现为正相关,且LBEPS蛋白多糖与脱水指标相关性更强,而调理后TBEPS与SRF和CST的相关性均不同。

4) 通过观察调理后污泥的SEM发现,经过PASS及PAC调理后,污泥絮体表面从光滑变成了粗糙多孔。当Si/Al摩尔比为1∶1且絮凝剂投量较低时,污泥絮体表面大孔径的孔隙和孔隙率均最多。对所制PASS的价格核算以及与PAC的工程价格比较发现,不包括动力和设备损耗的前提下,所制2种Si/Al摩尔比PASS的造价比PAC少,在工程应用上具有实际意义。

-

表 1 500 m3·d−1工程规模MBR基本尺寸及操作条件

Table 1. Basic dimensions and operating conditions of 500 m3·d−1 project scale MB

尺寸类型 设计数据/单位 膜支架 1.76×1.28×2.65/m 膜组件 0.48×0.03×2.40/m 膜组件间距 65/mm 曝气管尺寸 0.02×0.48/m 曝气管中心距池底高度 125/mm 曝气管中心距膜组件下部高度 125/mm 膜组件顶部距液面高度 0.40/m 单个曝气管进气速度 0.180 8/(m·s−1) 表 2 CMC 溶液的流变性质

Table 2. The rheological property of the CMC solution

溶液 质量分数 对应污泥浓度MLSS/(mg·L−1) 稠度系数K/Pa·sn) 流动系数n 密度ρL/(kg·m−3) 表面张力σ/(mN·m−1) 温度T/ ℃ 大气压/kPa 纯水 0 0 0.001 1.000 998.21 72.75 26 101.325 CMC溶液 0.30% 7 200 0.021 0.896 1 002.79 52.17 26 101.325 0.50% 12 000 0.168 0.732 1 005.43 66.04 26 101.325 0.80% 19 200 0.813 0.590 1 010.21 68.04 26 101.325 -

[1] 黄霞,曹斌,文湘华,等. 膜-生物反应器在我国的研究与应用新进展[J]. 环境科学学报, 2008, 28(3): 416-432. [2] XIAO K,LIANG S,WANG X,et al. Current state and challenges of full-scale membrane bioreactor applications:A critical review[J]. Bioresource Technology, 2019, 271: 473-481. doi: 10.1016/j.biortech.2018.09.061 [3] 王栋,冯超,陈亚中,等. 平板膜生物反应器膜间距与曝气气泡形态对膜污染形成的影响[J]. 膜科学与技术, 2014, 34(6): 100-105. [4] 曹迎晨,ALEXANDER S,WILHELM U. MBR平板膜中气泡运动的水力特征的数值分析[J]. 环境工程学报, 2020, 14(2): 414-422. [5] WANG B, ZHANG Y, FANG Y, et al. Aeration pipe design for free bubbling hydrodynamic optimization of flat sheet MBRs [J]. Journal of Membrane Science, 2022, 646. [6] 欧阳科,谢珊,刘辉. 曝气量对膜生物反应器污泥特性和膜污染的影响[J]. 中国给水排水, 2011, 27(13): 19-22. [7] 汪婧,张翔,黄乐,等. 曝气冲刷对膜生物反应器膜污染的控制机理研究进展[J]. 环境污染与防治, 2020, 42(5): 619-623. [8] 魏进,毛小柳,李冰,等. 曝气对膜生物反应器中膜污染的影响[J]. 环境科技, 2017, 30(2): 75-78. [9] 张传义,袁丽梅,张雁秋. 曝气强度对膜污染的影响[J]. 环境污染与防治, 2005, 27(8): 580-582. [10] LIU M,YANG M,CHEN M,et al. Numerical optimization of membrane module design and operation for a full-scale submerged MBR by computational fluid dynamics[J]. Bioresource Technology, 2018, 269: 300-308. doi: 10.1016/j.biortech.2018.08.089 [11] 柳蒙蒙,陈梅雪,杨敏,等. 基于CFD的大型膜生物反应器的设计及运行优化[J]. 环境工程学报, 2018, 12(2): 552-558. doi: 10.12030/j.cjee.201708022 [12] 张晴,樊耀波,魏源送,等. 气升循环分体式MBR的CFD模拟及优化[J]. 膜科学与技术, 2013, 33(4): 107-119. [13] CUI Z F,CHANG S,FANE A G. The use of gas bubbling to enhance membrane processes[J]. Journal of Membrane Science, 2003, 221(1-2): 1-35. doi: 10.1016/S0376-7388(03)00246-1 [14] POLACHINI T C,MULET A,CáRCEL J A,et al. Rheology of acid suspensions containing cassava bagasse:Effect of biomass loading,acid content and temperature[J]. Powder Technology, 2019, 354: 271-280. doi: 10.1016/j.powtec.2019.05.086 [15] WEI P,ZHANG K,GAO W,et al. CFD modeling of hydrodynamic characteristics of slug bubble flow in a flat sheet membrane bioreactor[J]. Journal of Membrane Science, 2013, 445: 15-24. doi: 10.1016/j.memsci.2013.05.036 [16] AMARAL A,BELLANDI G,REHMAN U,et al. Towards improved accuracy in modeling aeration efficiency through understanding bubble size distribution dynamics[J]. Water Research, 2018, 131: 346-355. doi: 10.1016/j.watres.2017.10.062 [17] WANG J,FANE A G,CHEW J W. Effect of bubble characteristics on critical flux in the microfiltration of particulate foulants[J]. Journal of Membrane Science, 2017, 535: 279-293. doi: 10.1016/j.memsci.2017.04.047 [18] CAO X,ZHAO Z,CHENG L,et al. Evaluation of a transparent analog fluid of digested sludge:Xanthan Gum Aqueous Solution[J]. Procedia Environmental Sciences, 2016, 31: 735-742. doi: 10.1016/j.proenv.2016.02.059 [19] ESHTIAGHI N,YAP S D,MARKIS F,et al. Clear model fluids to emulate the rheological properties of thickened digested sludge[J]. Water Res, 2012, 46(9): 3014-3022. doi: 10.1016/j.watres.2012.03.003 [20] DONG X,LIU Z,LIU F,et al. Effect of liquid phase rheology and gas–liquid interface property on mass transfer characteristics in bubble columns[J]. Chemical Engineering Research and Design, 2019, 142: 25-33. doi: 10.1016/j.cherd.2018.11.035 [21] RATKOVICH N,CHAN C C,BERUBE P R,et al. Investigation of the effect of viscosity on slug flow in airlift tubular membranes in search of a sludge surrogate[J]. Water Science and Technology, 2010, 61(7): 1801-1809. doi: 10.2166/wst.2010.118 [22] BöHM L,KRAUME M. Fluid dynamics of bubble swarms rising in Newtonian and non-Newtonian liquids in flat sheet membrane systems[J]. Journal of Membrane Science, 2015, 475: 533-544. doi: 10.1016/j.memsci.2014.11.003 [23] ERIC DUMONT,FRANCINE FAYOLLE,VáCLAV SOBOLı́K,et al. Wall shear rate in the Taylor-Couette-Poiseuille flow at low axial Reynolds number[J]. International Journal of Heat and Mass Transfer, 2002, 45(3): 679-689. doi: 10.1016/S0017-9310(01)00183-1 [24] DENG Z,WANG T,ZHANG N,et al. Gas holdup,bubble behavior and mass transfer in a 5m high internal-loop airlift reactor with non-Newtonian fluid[J]. Chemical Engineering Journal, 2010, 160(2): 729-737. doi: 10.1016/j.cej.2010.03.078 [25] 周俊波. Fluent 6.3 流场分析从入门到精通[M]. 北京: 机械工业出版社, 2012. [26] HEAN LUO H F S. Theoretical model for drop and bubble breakup in turbulent dispersions[J]. AIChE Journal, 1996, 42(5): 1225-1233. doi: 10.1002/aic.690420505 [27] F. LEHR M M,D. MEWES. Bubble-Size distributions and flow fields in bubble columns[J]. AIChE Journal, 2002, 48(11): 2426-2443. doi: 10.1002/aic.690481103 [28] WANG B,ZHANG K,FIELD R W. Optimization of aeration variables in a commercial large-scale flat-sheet MBR operated with slug bubbling[J]. Journal of Membrane Science, 2018, 567: 181-190. doi: 10.1016/j.memsci.2018.09.039 [29] 邢楚填. 鼓泡床反应器实验研究及CFD-PBM耦合模型数值模拟[D]. 北京: 清华大学, 2014.2-19. [30] 杨敏,徐荣乐,袁星,等. 膜生物反应器ASM-CFD耦合仿真研究进展[J]. 膜科学与技术, 2015, 35(6): 126-133. [31] 郁达伟,魏源送,郑祥,等. 多相流和湍流模型对平板膜生物反应器模拟的影响[J]. 化工学报, 2014, 65(S1): 377-385. [32] WANG B, ZHANG Y, ZHANG G, et al. Innovation and optimization of aeration in free bubbling flat sheet MBRs [J]. Journal of Membrane Science, 2021, 635. [33] 沙作良,伍倩,王学魁. 不同黏度下气液体系流体力学行为的PBM模拟[J]. 化工进展, 2009, 28(Z1): 382-387. [34] 张华海,王铁峰. CFD-PBM耦合模型模拟气液鼓泡床的通用性研究[J]. 化工学报, 2019, 70(2): 487-495. [35] 张文龙,宁尚雷,靳海波,等. 鼓泡塔内空气-醋酸体系流体力学参数的CFD-PBM耦合模型数值模拟[J]. 化工学报, 2022, 73(6): 2589-2602. [36] YAN P,JIN H,HE G,et al. Numerical simulation of bubble characteristics in bubble columns with different liquid viscosities and surface tensions using a CFD-PBM coupled model[J]. Chemical Engineering Research and Design, 2020, 154: 47-59. doi: 10.1016/j.cherd.2019.11.030 [37] WANG B,ZHANG K,FIELD R W. Slug bubbling in flat sheet MBRs:Hydrodynamic optimization of membrane design variables through computational and experimental studies[J]. Journal of Membrane Science, 2018, 548: 165-175. doi: 10.1016/j.memsci.2017.11.024 [38] RADAEI E,LIU X,TNG K H,et al. Insights on pulsed bubble control of membrane fouling:Effect of bubble size and frequency[J]. Journal of Membrane Science, 2018, 554: 59-70. doi: 10.1016/j.memsci.2018.02.058 -

DownLoad:

DownLoad: