-

当前我国经济和社会正呈现飞速发展的趋势,新能源行业的化学品需求日益递增[1],其中产生了大量的废水,且具有可生化性差、成分复杂,含有难降解有毒有机成分,如多环芳烃、酚类、硝基苯类等,有的甚至会致癌、致畸变、致突变等作用,如未经有效处理排放,将对环境尤其是水环境造成严重的威胁和危害[2-3]。处理废水的传统方法有物理法、化学法、生物法、吸附法等[4],这些方法虽对多数工业废水具有一定的处理效果,但无法满足此类废水处理的技术和经济要求,使得当前有机废水处理技术面临新的挑战。因此,研发新的水处理技术对于我国新能源化学品行业的可持续发展至关重要。

针对有机废水可生化性差以及存在相对分子质量从几千到几万的大分子有机物,高级氧化法(advanced oxidation process, AOPs)以产生具有强氧化能力的羟基自由基(·OH)和过氧自由基(O2−)为特点,可直接将其矿化或通过一系列的氧化反应使其断链后来提高污染物的可生化性。根据产生自由基的方式和反应条件的不同,AOPs可分为光化学氧化、催化湿式氧化、声化学氧化、臭氧氧化、电化学氧化、Fenton氧化等。其中,电化学高级氧化技术稳定性强、适用运行条件广泛、操作简单且在运行过程中不需要使用额外的药剂,只需要利用电能运行,运行成本低,是一种绿色、环保的技术[5]。WANG等[6]采用电沉积技术制备了铟掺杂的钛基二氧化铅电极(Ti/In-PbO2),用于电化学降解头孢氨苄(cefalexin, CLX),结果表明CLX在Ti/In-PbO2阳极上的电化学降解速率常数比在原始Ti/PbO2电极上高出1.93倍。电催化氧化是在外加电压条件下发生氧化还原反应产物羟基自由基来降解有机物的方法。传统的二维电催化氧化是在阳极表面的电催化作用下或在由电场作用而产生的自由基作用下使有机物氧化。但在实际应用中,存在电极比表面体积较小、电流效率低、能耗高等问题,阻碍了电化学技术的应用发展。三维电催化氧化是1种改进型的电化学氧化技术,其在主电极板间填充具有特异催化功能和导电性能的碳基催化剂颗粒,极板通电后催化剂颗粒间可形成复极性粒子电极,从而在主电极间形成很多微小的电解氧化单元,每个催化剂颗粒上分别地进行氧化还原反应。与传统的二维电催化氧化技术相比,三维电催化氧化技术可显著提高电极活性面积,具有氧化性强、传质传热效率高、液固相间接触好、时空产率高、电耗低等优点,因此,逐渐得到了研究者的重视[7],现已被应用于酚类[8]、偶氮类染料[9]、硝基苯类[10]、油类[11]和其他化合物[12]等有机废水的处理。在活性炭和炭黑等载体上,负载贵金属、过渡金属可大幅提高电催化活性与稳定性,目前研究较多金属催化剂有Mn、Ce、Fe等催化剂,双金属催化剂有Pt-Ru,Pt-Au等体系。

丁红等[13]采用废铁屑作为填充材料在三维反应器构建废铁屑—Ti(RuO2)三维体系,用于降解低C/N比、高氮/磷比的污废水,在施加10 V电压,在填充30%体积铁、Cl−与NH4+(摩尔比为4∶1)的条件下,NH4+-N、TN和TP的去除率分别为96.8%、93.4%和98.1%。覃琴等[14]构建了Mn-Sn-Ce/GAC颗粒电极三维电催化体系,在硫酸钠的浓度50 mmol·L−1、阴阳极板间距2 cm、电流1.3 A、颗粒电极质量为17.3 g、电解时间为10 min时,废水中的4-氯酚去除率达到了96.11%。石俊秋等[15]采用浸渍法制备了Ni掺杂Sb-SnO2微孔陶瓷环粒子电极,进一步探究颗粒对磺胺嘧啶的矿化能力,在pH为8、NaCl浓度为0.02 mol·L−1、电流密度为15 mA·cm−2、颗粒电极投加质量为15 g 时,电解15 min后磺胺嘧啶可完全被去除,电解3 h,TOC去除率达到了80.8%,比二维电极高出17.6%。由上述研究结果可知,三维电催化氧化技术作为1种新型的高级氧化技术,在高难废水的处理上显示出优势和潜力。

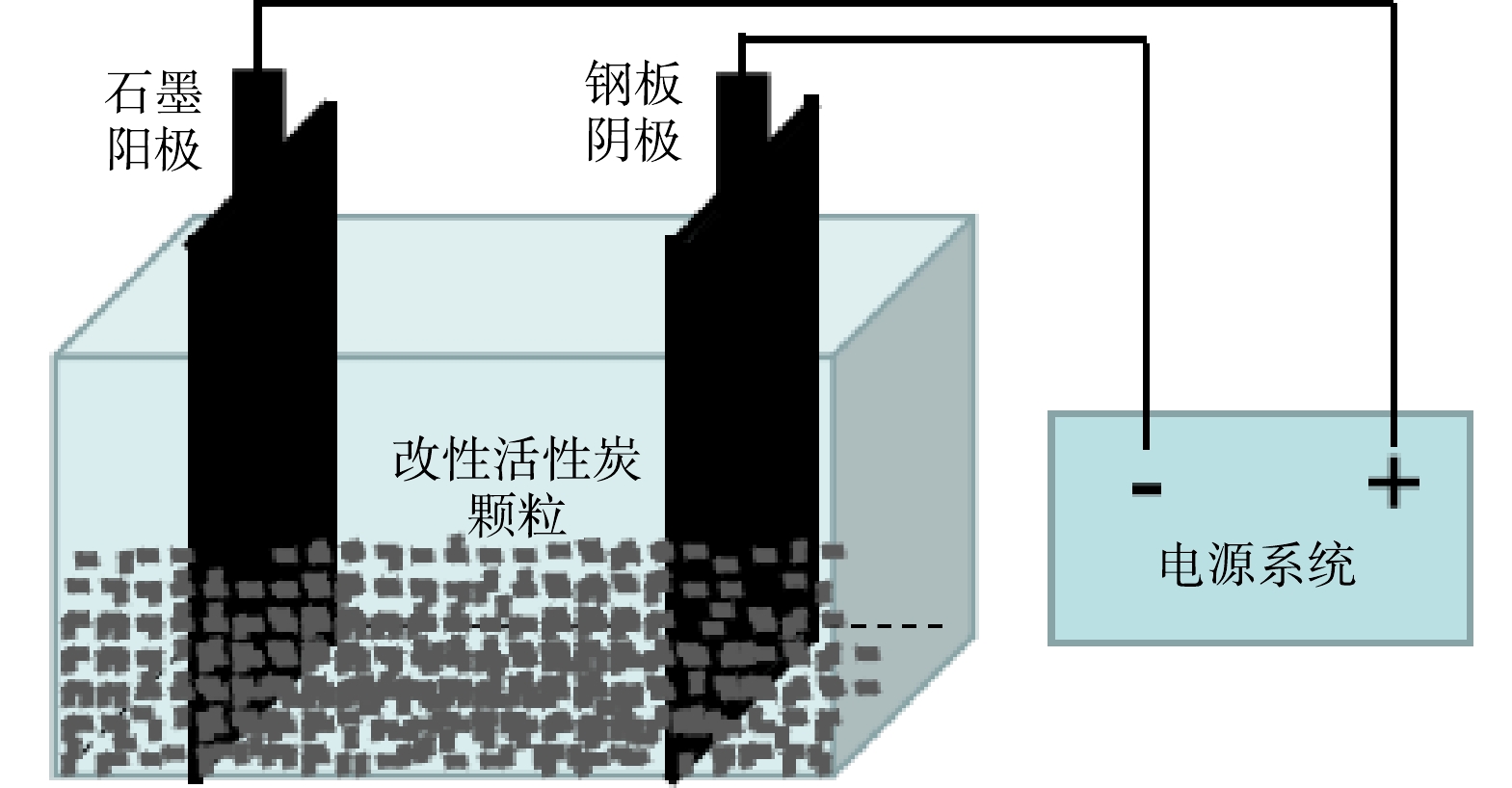

基于铁、锰对电极表面活性氧产生具有良好催化活性的特点[16],本研究以石墨为阳极,钢板为阴极,主电极板间填充铁锰双金属改性活性炭催化剂颗粒,进行三维电催化氧化去除高浓度有机废水。通过表征分析催化剂的表面特征,研究了催化剂组成、工艺参数对电催化氧化性能的影响,并考察了催化剂的稳定性及处理实际废水的电催化氧化性能,以为新能源工业中出现的难降解乙腈有机的处理提供技术支持。

-

三乙胺、乙腈、氢氧化钠等均购自国药集团化学试剂有限公司,所有药品均为分析纯。实验配置乙腈模拟废水(500 mg·L−1),而实际废水采自龙岩市某新能源材料有限公司的有机废水,淡黄色,主要污染物为三乙胺、乙腈、碳酸甲乙酯以及氟化物等,pH为7.35,盐度为7.4 ng·L−1,COD为34 100 mg·L−1,氟离子质量浓度267.9 mg·L−1,氨氮质量浓度为29.6 mg·L−1。

-

先制备活性炭载体,向500 mL的具塞锥形瓶中加入100 g 粉末活性炭,随后加入250 mL 45%硝酸溶液,在 65 °C水浴锅中加热冷凝回流 5 h。随后,采用浸渍煅烧法制备铁锰双金属改性活性炭催化剂,对不同配比的乙酸锰和乙酸亚铁前驱液中滴加氢氧化钠调节pH为12~13,并在65 °C水浴锅中陈化24 h。反应完成后,用去离子水洗涤过滤所得固体产物数次,于102 °C烘干至恒重,最后氮气的气氛下在设定温度下加热3 h得到铁锰双金属催化剂。

-

三维催化氧化实验在1 L的反应槽中进行(图1),电源为SS—6030KDS,电源电压控制为24 V。采用石墨电极板为阳极,钢板电极板为阴极,极板间距控制为9.5 cm,主电极板间填充铁锰双金属改性活性炭催化剂颗粒,其体积为总反应槽30%。

取600 mL水样置于反应水槽中,打开电源,反应时间为60 min。定时取样(5~10 min),静置后取上清液测定。确定了催化剂最佳条件后,电极中填充催化剂颗粒。每次实验结束排空废水后,在催化氧化装置中加入去离子水曝气洗涤催化剂颗粒以去除表面吸附的有机物排水,不更换反应槽内的催化剂进行连续实验以分析催化材料的稳定性。pH采用PHS-25型酸度计测定,COD采用化学需氧量快速测定仪5B-3C测定,氟离子质量浓度采用氟离子浓度计PFS-215测定,氨氮采用紫外分光光度计T6新世纪测定,废水中乙腈的浓度采用高效液相色谱仪(Agilent 8090型,美国 Agilent 公司)测定。

-

采用多站扩展式比表面与孔隙度分析仪(ASAP 2 460型,美国 Micromeritics 公司)分析催化剂孔隙结构;采用透射电子显微镜(transmission electron microscope, TEM)(JEM-2100F 型,日本电子株式会社)对催化剂表面的微观形貌进行观察;采用 X 射线电子能谱仪(Scientific K-Alpha型,美国 Thermo 公司)分析催化剂组成元素的化合价状态。

-

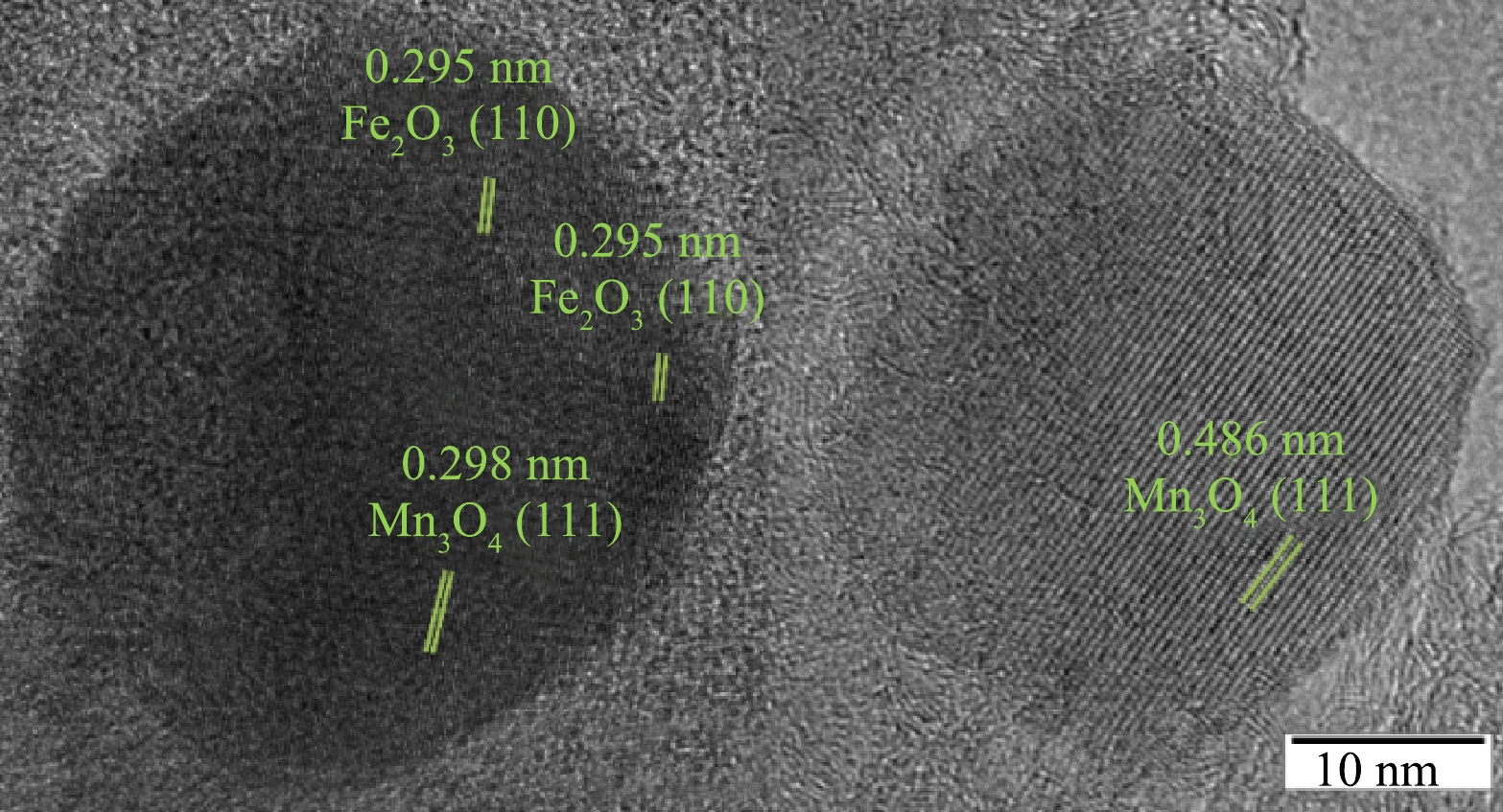

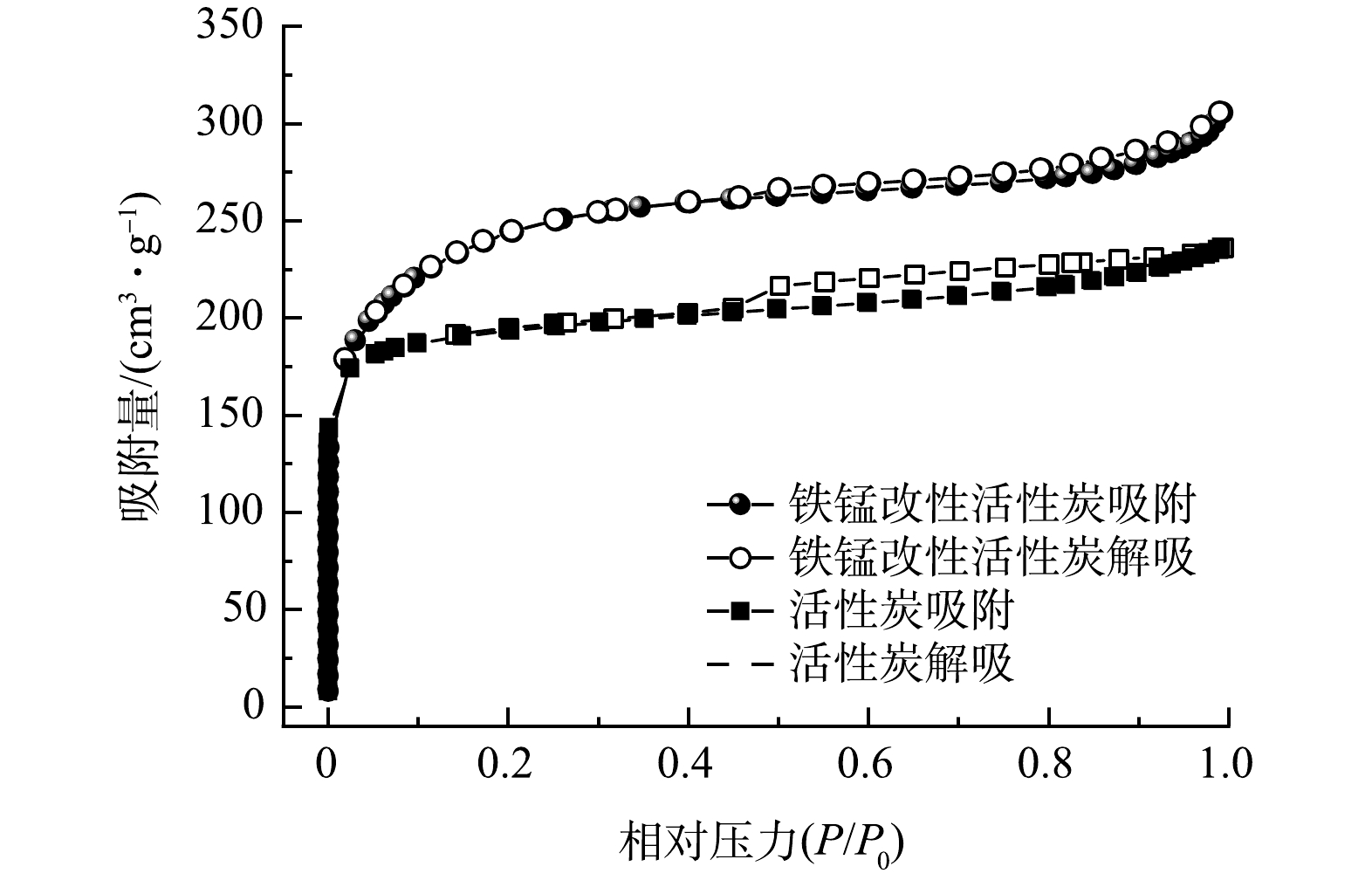

图2为铁锰双金属改性活性炭催化剂样品的TEM图。由图2可以看出,该催化剂样品主要呈规整的球形形貌,晶格条纹清晰规整,可观测到晶格条纹间距为0.295、0.298、0.486 nm,分别对应Fe2O3 (110)、Mn3O4 (220)、Mn3O4 (111)晶面。由表1 可知,铁锰双金属改性后催化剂比表面积显著提升(由635.6 m²·g−1升至861 m2·g−1),其中微孔比表面积(679 m2·g−1)占比高。

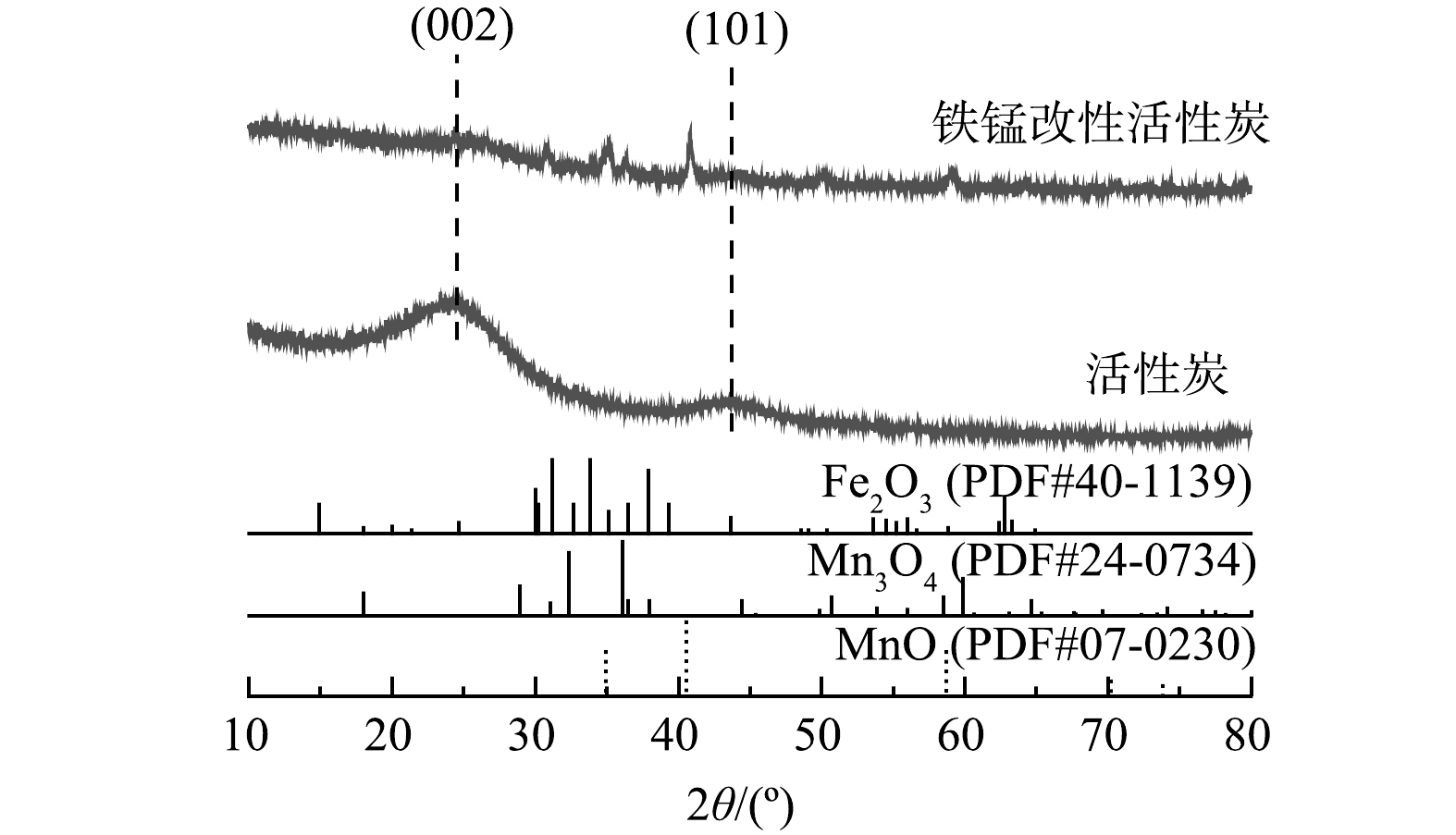

铁锰双金属改性活性炭催化剂的X射线衍射(x-rays diffraction, XRD)表征结果如图3所示。可见,在25°、44°出现的衍射峰分别对应无序石墨碳(002)晶面、石墨碳(101)晶面;铁锰改性后出现的尖锐衍射峰与标准卡片Fe2O3 (PDF#40-1139)、MnO (PDF#07-0230)、Mn3O4 (PDF#24-0734)高度匹配,表明铁锰双金属以Fe2O3、MnO、Mn3O4晶体形态负载于活性炭表面,结晶度良好,这与XPS表征结果一致。以上结果表明Fe-Mn双金属已成功负载在活性炭表面。样品的吸附等温线如图4所示。可见,N2吸附解吸等温线属于第Ⅳ类吸附脱附曲线,在中压到高压区出现H4型回滞环。在吸脱附等温线突跃段的陡峭程度表明样品存在微孔/介孔结构,且介孔孔径分布均一[17]。

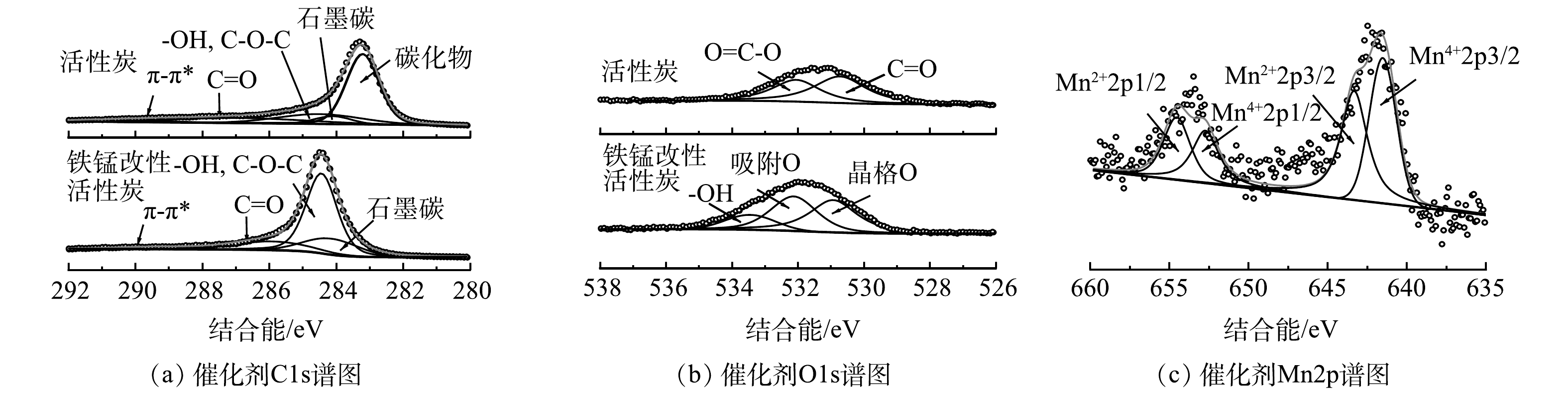

催化剂样品中元素化合价态的XPS表征结果如图5所示。结果表明,C1s谱图中283.2 eV和284.1 eV分别对应碳化物和石墨碳,284.5 eV对应醇(-OH)和醚(C—O—C)官能团,而286.9 eV和290.1 eV分别对应羰基(C=O)和震激伴峰(π—π*)[18-19]。活性炭表面富含不同形式的含氧官能团与其他形式的碳化物。在样品的Mn2p谱中位于641.52 eV和652.72 eV处的特征峰分别归属于Mn4+2p3/2和Mn4+2p1/2,位于643.33 eV和654.53 eV处的特征峰分别归属于Mn2+2p3/2和Mn2+2p1/2,表明Mn以Mn2+和Mn4+价态存在;O 1s谱中位于530.93、532.13、533.45 eV处的特征峰分别归属于晶格氧、吸附氧和表面羟基氧。表面羟基和晶格氧均是活性氧,将在电催化氧化反应中起重要作用。此样品中吸附氧占比较高,说明双金属改性有利于增加氧空位,通过阴离子空穴吸附氧气从而生成了一系列氧化物的中间产物,使得表面吸附氧浓度有所升高。与晶格氧相比,吸附氧和氧空位在氧化还原反应过程中可展示出更好的催化活性,有利于提升电催化氧化能力。

-

1)催化剂煅烧温度、组成及投加量对电催化氧化效果的影响。由于乙腈是该废水厂的主要成分,为了理清楚催化剂在催化氧化中的作用,配置乙腈溶液(500 mg·L−1)作为测试水样模拟废水,初始pH为7,投加300 mg·L−1的催化剂颗粒质量。不同Fe/Mn摩尔配比(3∶1、2∶1、1∶1、1∶2、1∶3)对催化剂电催化氧化效果的影响如图6(a)所示。由图6(a)可以看出,乙腈的去除效率随着电催化氧化时间的增加而增大。在没有活性炭催化剂的作用下,电化学氧化60 min,乙腈的去除率仅为42.0%。随着催化剂初始Fe/Mn比例从3∶1提升到1∶2,Mn的含量逐渐增加,电催化氧化效果增强。结果说明Mn与Fe相比具有更高的催化氧化能力,但Mn的比例继续增加,则去除效果有所降低,最佳Fe/Mn摩尔配比为1∶2,经过60 min电催化氧化后乙腈去除率为96.0%。

不同煅烧温度会显著影响活性炭表面前驱体物种分解与铁锰氧化物晶体结构,从而影响催化剂活性[20]。主要考察了4个煅烧温度(350、450、550、650 °C)对电催化氧化效果的影响,结果如图6(b)所示。可见,当煅烧温度处于350~550 °C时,提升煅烧温度能显著提升催化效果,在550 °C时去除效果最好,经过60 min电催化氧化后乙腈去除率达到96%;而进一步提升煅烧温度至650 °C时则引发催化效果下降,推测催化剂出现了烧结现象,晶体微粒团聚或孔结构坍塌导致了活性位点减少,活性下降[21]。

催化剂的投加量对电催化效果的影响如图6(c)所示。随着投加量的增加,去除速率和去除效率均有所增加,当催化剂的投加量达到300 mg·L−1时,去除效率已较快,继续增加催化剂的投加量对效率提升不明显。这是因为反应器空间有限,过多的投加量也会影响溶液中自由基的产生数量,导致自由基猝灭。因此,最佳投加量定为300 mg· L−1。

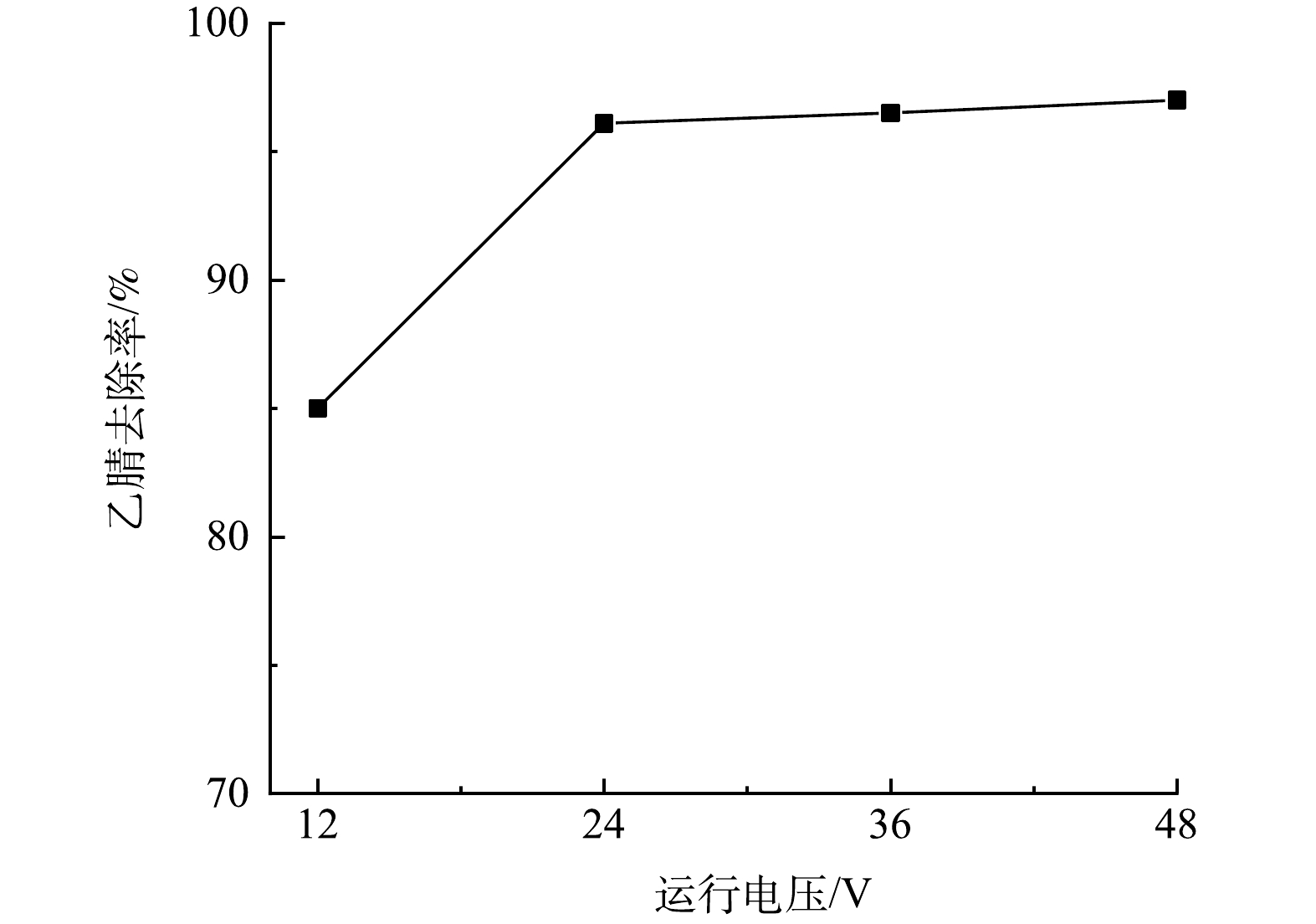

2) 工艺参数对电催化氧化效果的影响。确定好催化剂组成、煅烧温度和投加量后,继续考察工艺参数对电催化氧化的影响。首先测定不同运行电压(0~50 V)且反应时间为60 min时,电催化氧化反应器中进出口乙腈浓度的变化情况,结果如图7所示。可见,随着电压的增大,出水的乙腈的浓度明显下降,其去除率逐渐增大。当电压为24 V时,乙腈的去除率达到95.1%,随后继续增大电压,去除率增加幅度不大。结果说明,增大电压有利于乙腈的去除,这是因为在电极板间距不变的情况下,增大电压,极板间的电场强度增大,有利于形成·OH,提高体系的氧化能力。但继续增加电压并无法使得乙腈去除率大幅提高,这是由于废水中可通过电催化氧化断链或被氧化的有机物有限,而且高电压将增加能耗。因此,结合去除效率及节能的目标,最终选择24 V电压为最佳反应电压,此时,电流约为1 A。

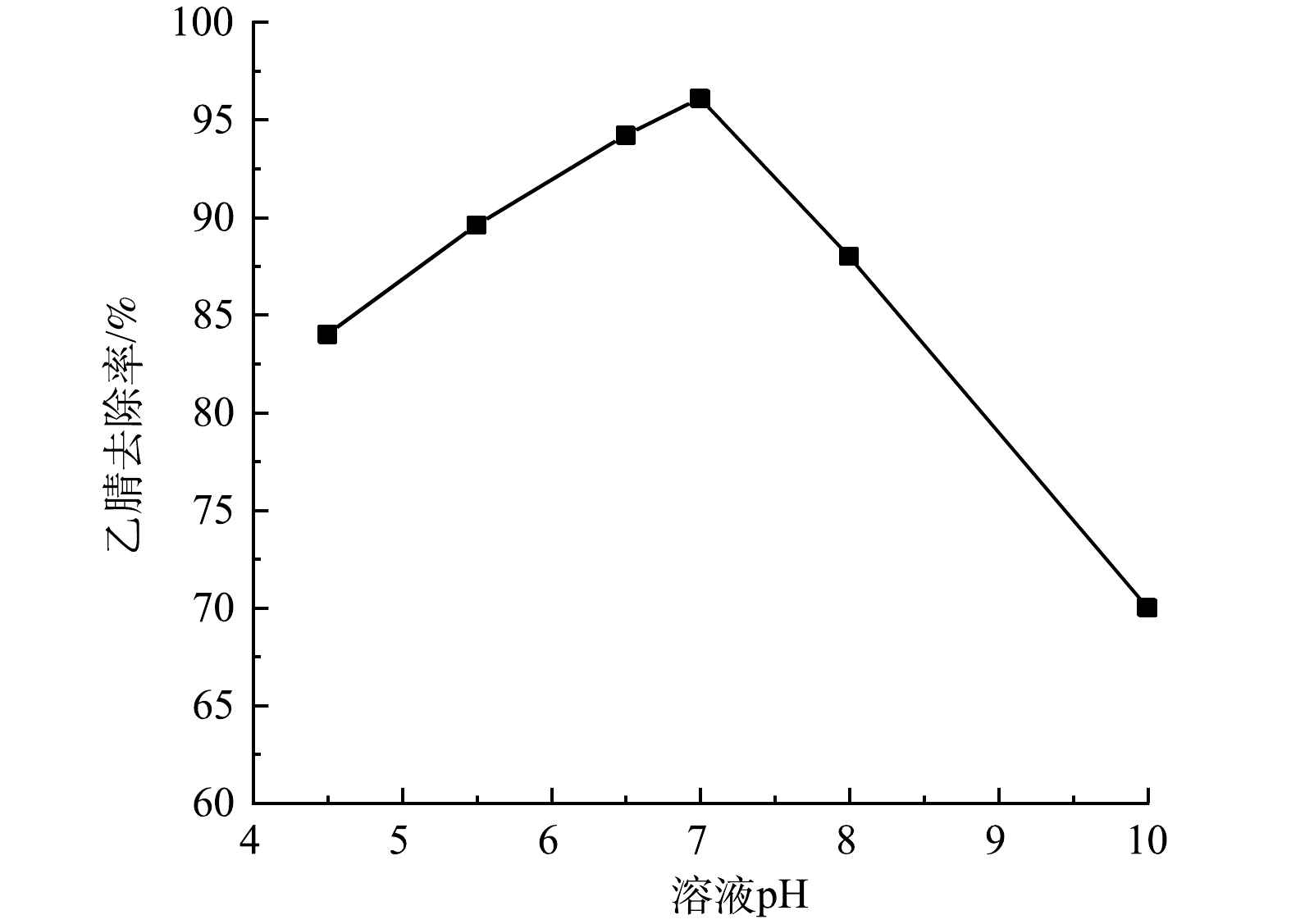

分别用H2SO4和NaOH调节废水的pH,考察不同初始pH下电催化氧化处理废水效果,乙腈去除率变化情况如图8所示。可见,随着pH从4.5增加至7,乙腈去除率逐渐增加,整体上酸性条件下电催化氧化处理废水乙腈的效果都比较好,乙腈去除效率均超过63%。随后继续增加pH,乙腈去除率大幅下降。文献研究表明酸性条件有利于·OH的产生[22],因此可保证高效的乙腈去除率。从实验结果可确定本体系的最佳反应初始pH为7,而实验所用废水pH为7.35,接近最佳的pH范围,无需进行pH调节,便于实际操作。

在无电压情况,直接进行曝气,随着曝气强度的增加,乙腈去除率逐渐增加。这是因为废水中含有易挥发的有机物,增大曝气流量将加速易挥发气体的挥发,导致废水中乙腈浓度的下降。随后在电压24 V下,考察不同曝气强度对电催化氧化废水乙腈除效果的影响,实验结果如表2所示。可见,随着曝气强度的增大,乙腈去除率逐渐增大。但曝气强度从4 L·min−1升至5 L·min−1时,乙腈去除率增加不大,仅从96.1%提升至96.6%。随后继续增加曝气强大,乙腈去除率却明显下降。适当曝气,充足的氧气有利于·OH的生成,催化氧化效率最高。过度曝气,填料受到扰动导致吸附在活性炭催化剂上的有机物重新释放到水相中,造成乙腈去除率下降[23]。

-

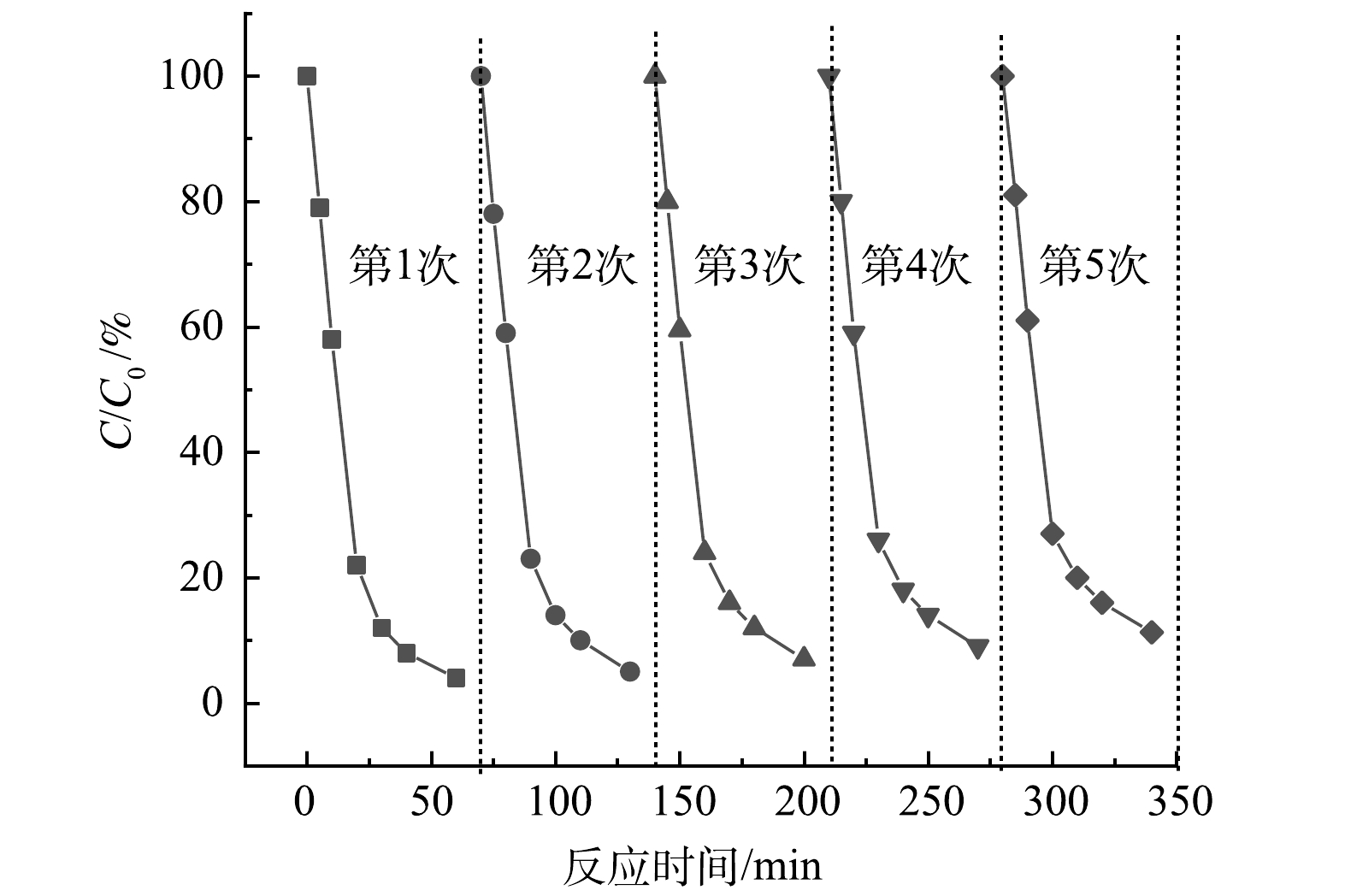

确定了催化剂组成、电催化氧化参数后,分析电催化氧化的稳定性。首先,在最佳实验条件下,重复5次实验,考察电催化氧化降解乙腈废水的稳定性,结果图9所示。可见,随着循环次数的增加,乙腈的去除率有轻微的下降,5次循环后,乙腈经过60 min反应的去除率从最初的96.0%下降为88.7%,仍然是保持较高的去除能力。这可能是因为多次循环实验,水中的有机物被吸附在催化剂的表面导致活性位点降低,最终轻微影响催化作用。整体上,本文制备的催化剂保持很好的稳定性,具有一定的应用潜力。

-

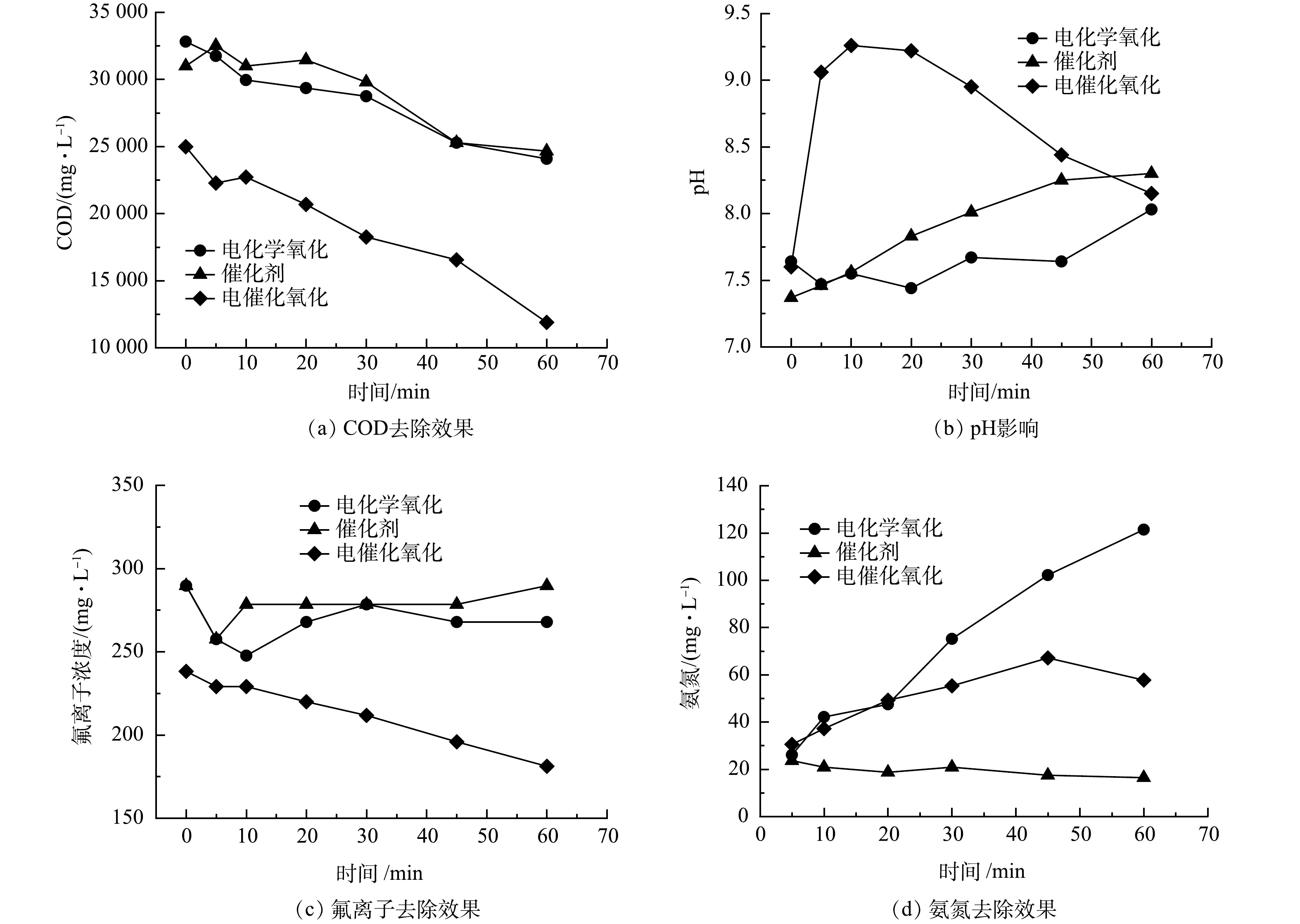

除了模拟废水外,也考察三维电催化氧化对实际废水的去除情况,废水取自龙岩市某新能源材料有限公司的有机废水。该废水主要污染物为三乙胺、乙腈、碳酸甲乙酯以及氟化物等,pH为7.35,盐度为7.4 ppt,COD为34 100 mg L−1,氟离子质量浓度267.9 mg L−1,氨氮质量浓度为29.6 mg L−1。 对比了电化学氧化、催化剂、电化学催化氧化3种情况下该有机废水的去除效果。不同氧化方法对该废水COD的去除效果如图10(a)所示。结果表明,铁锰双金属改性活性炭催化剂(未加电压)和电化学氧化(未加催化剂)去除COD的效果均较弱,60 min后,废水的COD仍然接近26 000 mg L−1;三维电催化氧化去除COD的效果最佳,反应刚开始溶液的COD就明显下降,最终COD接近12 000 mg L−1。从结果可知,电催化氧化的效率高于电化学氧化和催化剂氧化之和,说明电催化氧化对于该化工废水的破链或有机物矿化有明显的作用。

为了理清楚各种方法对于该化工废水其他指标的去除情况,分别测试了不同方法下pH、氟离子质量浓度和NH4+的变化,结果如图10(b)~(d)所示,这3种不同的方法对该有机废水各指标的去除效果不一。不同氧化方法对该废水pH的影响如图10(b)所示。结果表明,不同的氧化方法都会促使溶液pH升高,但上升趋势不一。电催化氧化过程,溶液的pH明显上升但随着反应的进行又有所回落。高pH条件不利于氧化反应的进行,这是因为高pH不利于HO·等氧化性中间物种的生成,并且将促使阳极表面析氧电位降低,易于发生析氧副反应,减弱了电解效率[24]。

不同氧化方法对废水中氟离子的去除效果如图10(c)所示。结果表明,在催化剂、电化学氧化处理的条件下,氟离子浓度随着反应时间的增加呈先降低后升高甚至最终接近初始值的趋势,而随着电催化氧化的进行不断降低,反应60 min后,氟离子质量浓度由298 mg L−1降至181.2 mg L−1,去除率为32.4%。这是因为电催化技术的强氧化还原能力促使氟离子在反应极板上析出,从而导致溶液中的氟离子浓度有所降低。

不同氧化方法对该废水氨氮的去除效果如图10(d)所示。其中,催化剂的氧化能力促使溶液氨氮浓度略有降低;电化学氧化过程,氨氮质量浓度随着反应时间的增加大增大;在电催化氧化中,氨氮质量浓度先增加后降低。有研究[25]表明,电化学氧化过程中,通过·OH氧化去除氨氮作用甚微。相反,电化学氧化过程,有利于有机物的断链或矿化,因此,可能将有机氮转化成无机氮,因此,会导致溶液中氨氮质量浓度的增加。而催化剂本身具有吸附能力,可略微降低溶液中的氨氮。电催化氧化综合两者的优势,可在分解有机物的同时,略微降低氨氮。综上所述,三维电催化氧化综合了电化学氧化和催化剂催化氧化的优势,具有高效去除高浓度有机废物的能力,可为当下高难有机废水的降解提供新的技术。

-

1)铁锰双金属改性活性炭催化剂具有较高的比表面积和孔容,且由于双金属改性有利于增加氧空位,使得表面吸附氧浓度升高,有利于催化氧化反应的进行。

2)当铁锰初始比例为1∶2、煅烧温度为550 oC、催化剂投加量为300 mg·L−1、电压为24 V、初始pH为7、曝气量为4 L·min−1时,三维电催化在氧化反应60 min时处理效果最佳,乙腈去除率可达到96.1%。且5次废水循环处理实验后,仍能保持88.7%的乙腈去除率,说明本催化氧化体系具有高效、稳定去除有机废水的能力。

3)利用该三维电催化氧化处理实际氟化工废水证明该技术不仅有矿化有机物的能力,也能去除部分氨氮、调整pH,其具有一定的应用前景。

三维电催化氧化法处理高浓度有机废水

Treatment of organic wastewater with three-dimensional electro-catalytic oxidation

-

摘要: 以石墨为阳极,钢板为阴极,主电极板间填充具有特异催化功能和导电性能的铁锰双金属改性活性炭催化剂颗粒,进行三维电催化氧化实验,以处理高浓度有机废水。通过浸渍煅烧法制备了铁锰双金属改性活性炭催化剂,且对催化剂的形貌和结构进行了表征和分析;考察了电压、初始pH、曝气量和反应时间等工艺参数对电催化氧化去除乙腈的影响,再确定最佳实验条件后,考察了三维电催化氧化处理有机废水的稳定性、处理实际有机废水的效果。结果表明:铁锰初始比例为1∶2、煅烧温度为550 °C、投加量为300 mg·L−1、电压为24 V、初始pH为7、曝气量为4 L·min−1时,三维电催化氧化反应60 min处理效果最佳,乙腈去除效率达到96.1%,5次循环实验乙腈去除率仍能保持88.7%。且在处理实际废水中,也能保持高效的去除性能,并能同步去除氨氮。Abstract: In this study, graphite as the anode, steel plate as the cathode, and Femanganese dioxide modified activated carbon catalyst as the third electrode were used for three-dimensional (3D) electrocatalytic oxidation to enhance the removal of high concentration organic wastewater. The Fe/Mn bmetallic activated carbon catalysts were prepared by impregnation calcination, and their surface morphology and structure were characterized. The effects of calcination temperature, catalyst composition, voltage, initial pH, aeration volume and reaction time on the removal effect of acetonitrile were investigated by electrocatalytic oxidation. After the optimum conditions were determined, the stability of treating organic wastewater by three-dimensional electrocatalytic oxidation and the effect of treating actual organic wastewater were investigated. The results showed that when the initial mole ratio Fe/M was 1:2, the calcination temperature was 550 °C, the best treatment effect by the 3D electrochemical oxidation was achieved at the catalyst dosage of 300 mg·L−1, voltage of 24V, the initial pH of 7, the aeration volume of 4 L·min−1 and 60 min reaction, then acetonitrile removal efficiency could be 96.1%. After five recycling cycles, the removal efficiency of acetonitrile still maintained at 88.7%. And for actual wastewater, it can also maintain an efficient removal performance with synchronously removing ammonia nitrogen.

-

海产品作为水生物资源在解决人口激增、资源短缺与环境恶化等全球性问题中,扮演着越来越重要的角色[1]。为保证海产品的产品品质,国内外对海产品暂养环境的处理手段大多通过物理方法进行调控[2]。但在高密度的暂养条件下,海产品代谢的加快与暂养池设计的不合理,大量泡沫与污染物堆积于水体,并积累大量硝酸盐与悬浮颗粒物,致使海产品暂养环境恶化[3-5]。当总悬浮颗粒物浓度在44 mg·L−1时,会降低暂养水的洁净度[6];水体中氮磷等营养盐的动态失衡则会危及水生态系统的平衡,破坏其物质循环与能量流动,加之暂养池过滤效果差、脱氮除磷效果不佳等问题[7-8],最终造成暂养水体水质恶化。与此同时,暂养水体携带大量污染物,一旦进入受纳水体则严重破坏水域生境[9-10],危害水域生态的健康及物种的多样性。

养殖水体氮、磷含量过高易引发水环境污染,诱发海产品疾病的蔓延12]。目前,传统暂养水处理工艺逐渐被新型工艺取代,包括物理方法[13-14]、化学方法[15]和生物方法[16-17]。基于对海产品暂养水处理的更高的要求,驯化富集耐低温、嗜盐微生物菌种,并用于处理受纳水体,已逐渐成为当下水域生态和环境工程等领域的研究重点[18-20]。本研究通过构建低温条件下高盐微生物驯化系统,富集培养了低温耐盐菌种,分析了群落结构及物种多样性,并以玉米芯和玉米衣为碳源,探究了低温条件下暂养水处理与微生物驯化富集的耦合效应,可为低温菌种的筛选和水处理技术的拓展提供理论依据和科技支撑。

1. 材料与方法

1.1 实验试剂

本研究选用的试剂为KNO3、(NH4)2SO4、KH2PO4、NaNO2、C6H12O6、NaHPO4、MgSO4、7H2O、K2HPO4、CaCO3、Na3C6H5O7·2H2O5,以上试剂均为分析纯,来自于国药化学试剂有限公司;硝化菌实验样品采自上海海洋大学海参循环水养殖系统;反硝化菌实验样品采自上海海洋大学滨海基地池塘养殖底泥;玉米芯、玉米衣取自上海市宝山区罗南镇罗南新村农田。

1.2 实验装置

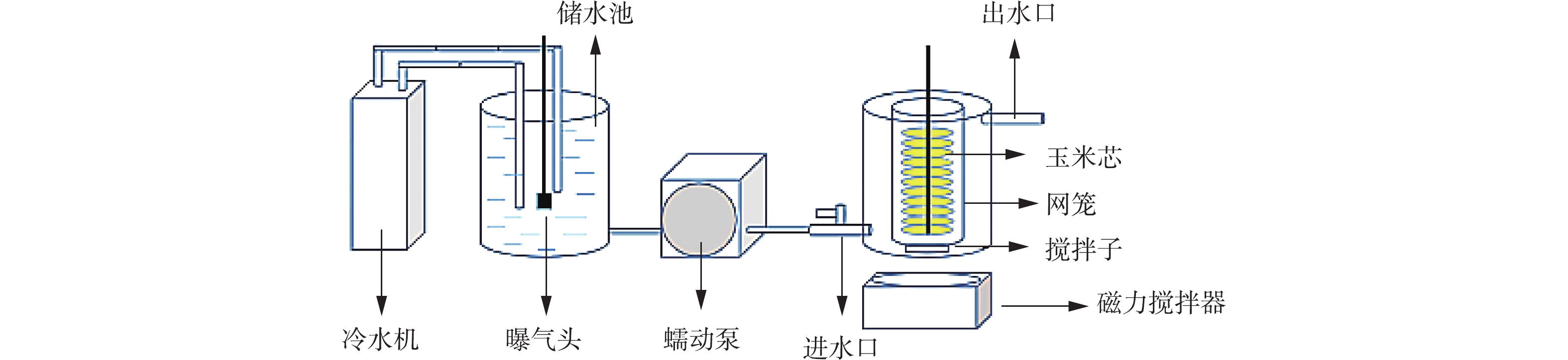

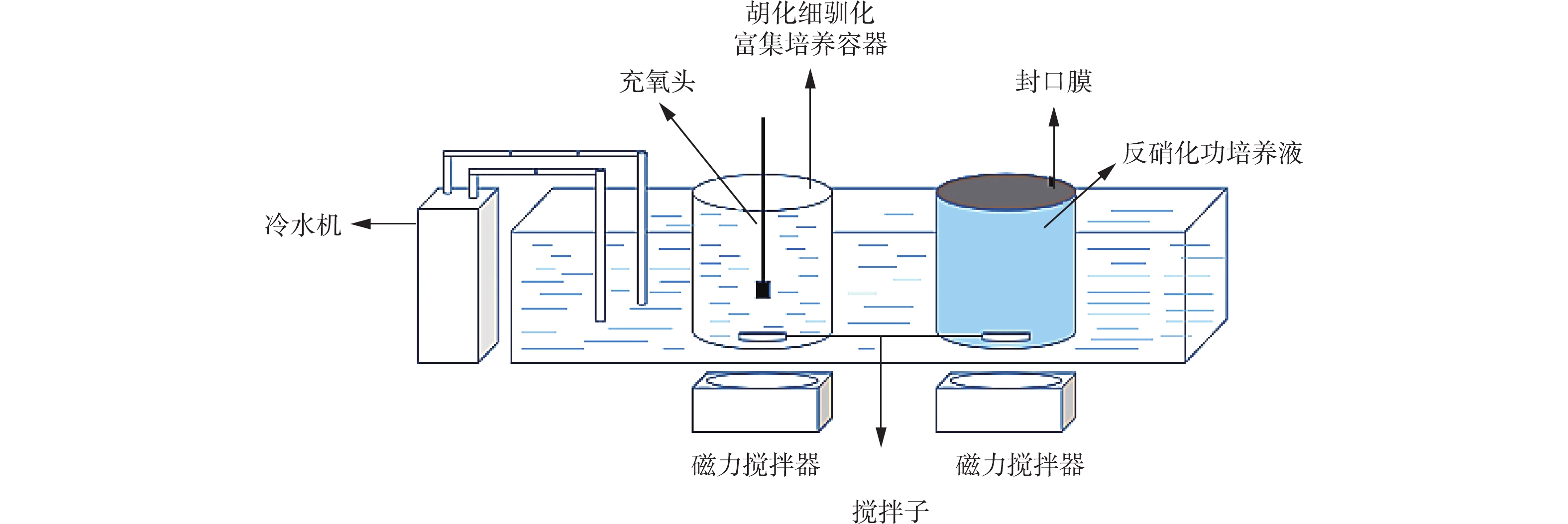

如图1所示,实验构建硝化反硝化菌培养容器,由冷水机、硝化菌驯化富集培养器、反硝化菌驯化富集培养器3部分组成,分别用以营造低温环境、驯化、富集培养耐低温、嗜盐菌种。玻璃容器有效容积为10 L底部置有磁力搅拌器。

在微生物驯化富集后,设计构建脱氮除磷装置,如图2所示。该装置由冷水机,储水池,蠕动泵与脱氮除磷反应器4部分组成。冷水机用以营造低温环境,储水池进水,将待处理水体经蠕动泵通入脱氮除磷反应器,反应器内置有经挂膜的玉米芯、玉米衣,对待处理水体进行脱氮除磷。

1.3 实验方法

将取自上海海洋大学海参循环水养殖系统的硝化菌实验样品与采自上海海洋大学滨海基地池塘养殖底泥的反硝化菌实验样品放置4 ℃冰箱保存备用。玉米芯、玉米衣加入去离子水浸泡4 h过滤清洗后,置于鼓风干燥箱中于50 ℃下,干燥12 h,取出置于干燥器中备用。

参考常规海产品循环暂养水水质指标,添加适量KNO3、(NH4)2SO4、KH2PO4配置实验用水,盐度27~30,水质指标保持pH为7.27±0.01,DO为(6.65±0.01) mg·L−1,TN为(41.62±0.11) mg·L−1,

NH+4 -N为(8.97±0.05) mg·L−1,NO−3 -N为(32.04±0.10) mg·L−1。实验采用10 L玻璃容器,加入培养液,硝化菌驯化培养基成分包含(NH4)2SO4、NaNO2;反硝化菌培养基成分包含KNO3、C6H12O6,NaHCO3调节pH至7~7.5,用NaCl调节盐度至27±0.5,曝气并用磁力搅拌器进行搅拌,DO保持4 mg·L−1以上,15 ℃恒温培养60 d[21]。

将装置洗净灭菌后,取适量经驯化培养的反硝化菌液(KNO3 4.00 g·L−1、Na3C6H5O7·2H2O 6.00 g·L−1、NaHPO4 1.00 g·L−1、MnSO4·7H2O 0.04 g·L−1、K2HPO4 1.00 g·L−1)于10 L玻璃容器中,参考邵留等[22]人工强化挂膜方式,将经洗涤和干燥的玉米芯、玉米衣、玉米芯和玉米衣3种载体形式分别置入反硝化菌液中,设置3组实验,充分浸泡3 d,保持容器的内部恒温15 ℃。将已经充分浸泡过反硝化菌的载体浸入富集培养好的硝化菌液((NH4)2SO4 2.00 g·L−1、MnSO4·4H2O 0.01 g·L−1、NaHPO4 0.25 g·L−1、MgSO4·7H2O 0.03 g·L−1、CaCO3 0.3 g·L−1、K2HPO4 0.75 g·L−1)中,经磁力搅拌器搅拌直至挂膜完成。使用NaHCO3溶液调节pH至7~7.5,富集培养60 d,保持15 ℃恒温进行富集培养,保证其增殖。

1.4 分析方法

高通量测序分析方法:取载体表层切片经EYELA东京理化冷冻干燥机(FDU-1200型 东京理化器械株式会社)低温处理,硝化菌液采用细菌通用引物,上游引物为5'-CARTGYCAYGTBGARTA-3',下游引物HQd5'-TWNGGCATRTGRCARTC-3'。反硝化菌液采用nrfA引物,上游引物为5'-CARTGYCAYGTBGARTA-3',下游引物为5'-TWNGGCATRTGRCARTC-3'。最后经16S rRNA基因文库测序分析微生物群落结构、丰度及其多样性[23]。高通量测序服务由上海派森诺生物科技股份有限公司提供(上海,中国)。

常规水质指标测定:采用国家水质标准[24]对TN、

NH+4 -N、NO−2 -N、NO−3 -N、DO、pH进行测定。2. 结果与讨论

2.1 微生物群落结构与多样性分析

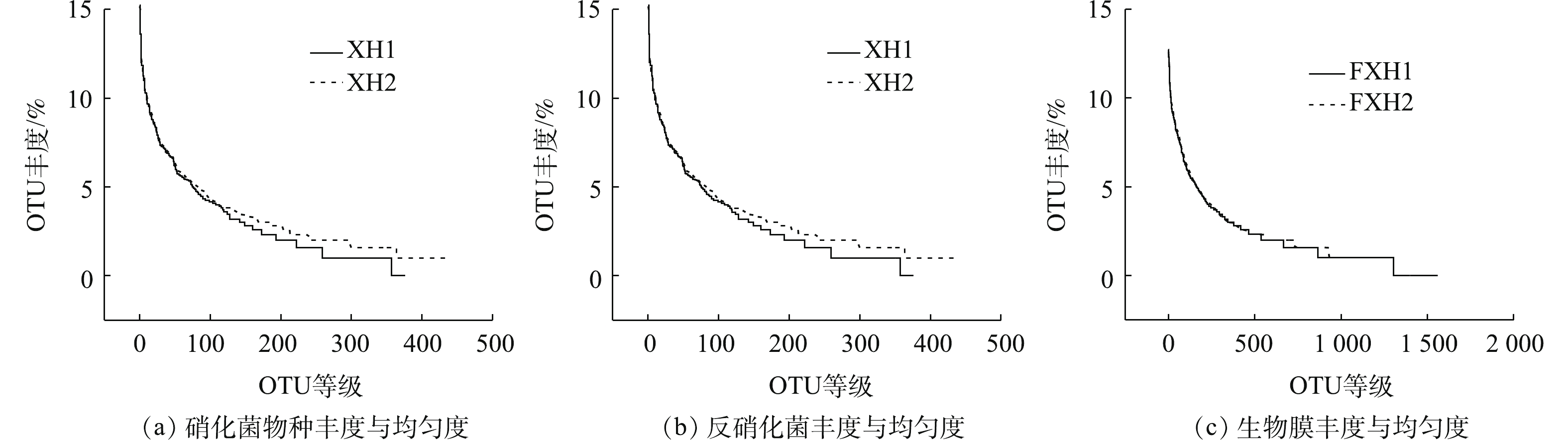

1)群落结构(丰度)。研究通过Rank-Abundance曲线检测载体表层微生物物种丰富和均匀度[25],如图3所示,A1、A2、A3分别代表实验初期(15 d)、中期(30 d)、末期(45 d)载体表层生物膜,XH1和XH2表示硝化菌物种丰度和均匀度;FXH1和FXH2表示反硝化菌物种丰度和均匀度。由图3可知,载体表层微生物的丰度大小序列为FXH1、FXH2>A2>A3>A1>XH1、XH2,载体所附着的反硝化菌的丰度高于硝化菌。但从均匀度方面来看,富集培养的硝化菌均匀度优于反硝化菌,这说明硝化菌种群的个体数目的分配状况对于反硝化菌来说相对合理;在载体均匀度方面,由A3>A2>A1的趋势可知,在低温、高盐条件下,反硝化菌富集培养效果比硝化菌富集培养效果更佳。

装置运行期间,即A2阶段(中期30 d)相较于A1阶段(初期15 d)和A3阶段(末期45 d),载体所附着的微生物膜的丰度状态处在较高的水平,表明装置在A2阶段(中期30 d)运行良好,且生物对于环境的适应性也在增强;A1阶段(初期15 d)处于装置运行的初始阶段,丰度处在较低的水平,其主要原因是:载体上的微生物菌群处于一个适应阶段,增长速度相对较慢,且对于低温高盐水体的实际适用性也需要一定周期来提升[26]其与JESSICA等[27]处理得到的丰度趋势相近;A3阶段(末期45 d)处在装置运行后期,其生物膜的丰度、均匀度从整体上略低于A2阶段(中期30 d),这是由于在一个运行周期内,载体上的微生物随时间的延长丰度开始降低,在一定水平达到的动态平衡,趋于低水平的稳态,与崔丙健等[28]对微生物菌落的解析相吻合。以上结果说明:本装置在微生物的驯化富集培养过程中具有较好的效果,并能够为其提供较好的好氧厌氧环境,从而达到成功驯化并富集的目的。

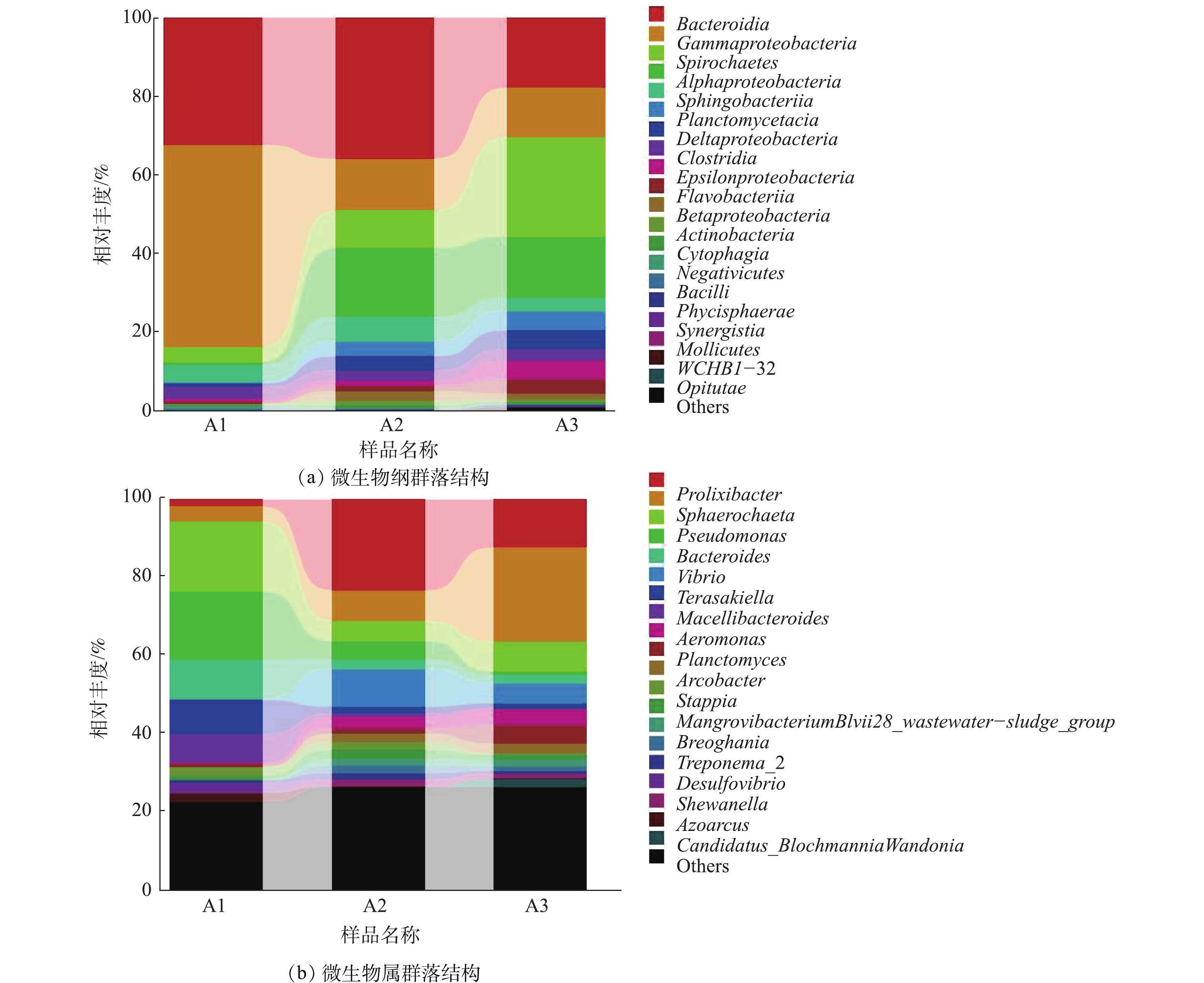

2)微生物多样性。图4为微生物纲水平和属水平群落结构,其优势菌种主要以α-变形杆菌纲(Alphaproteobacteria)、γ-变形菌纲(Gammaproteobacteria)、拟杆菌纲(Bacteroidia)、螺旋体纲(Spirochaete)、鞘脂杆菌纲(Sphingobacteriia)为主。A1表示实验初期载体表层生物膜的微生物数量占比,研究发现微生物主要以拟杆菌纲(Bacteroidia)、γ-变形菌纲(Gammaproteobacteria)为主,该阶段是微生物的自身因子对低温高盐环境的调控期间,周海红等[29]的研究中也证实了拟杆菌纲(Bacteroidia)与γ-变形菌纲(Gammaproteobacteria)生长的适应性与稳定性。伴随装置运行进入中后期,载体的相对丰度产生了明显的变化:从前期的拟杆菌纲(Bacteroidia)、γ-变形菌纲(Gammaproteobacteria)2大优势菌种更替为以拟杆菌纲(Bacteroidia)、γ-变形菌纲(Gammaproteobacteria)、螺旋体纲(Spirochaetes)、α-变形杆菌纲(Alphaproteobacteria)为主要的5大优势菌种;整个实验期间,检测出主要的属有7种,实验中期(A2)和后期(A3)的样品主要属的种类数量占比同实验前期有显著差异,载体表层所附着的菌群结构随着低温高盐水体的输入,使得优势菌门转变为变形菌门(Proteobacteria)、拟杆菌门(Bacteroidetes)、螺旋菌门(Spirochaetae)、浮霉菌门(Planctomycetes)。这些菌可从多种生境中分离获得,如海洋、超盐环境、碱性或酸性环境等,且具有很强的污水脱氮能力[30]。装置运行期间,3个样品中变形菌门的比例有所下降,从初始运行阶段的53.61%下降至10.55%,研究到后期仅有8.69%;假单胞菌属(Pseudomonas)作为反硝化菌的主要部分,其占比略高于其他菌属,与本实验前中期

NO−3 -N去除率略高于NH+4 -N与TN的去除率变化趋势相一致。2.2 微生物驯化富集培养与无机氮浓度变化关系

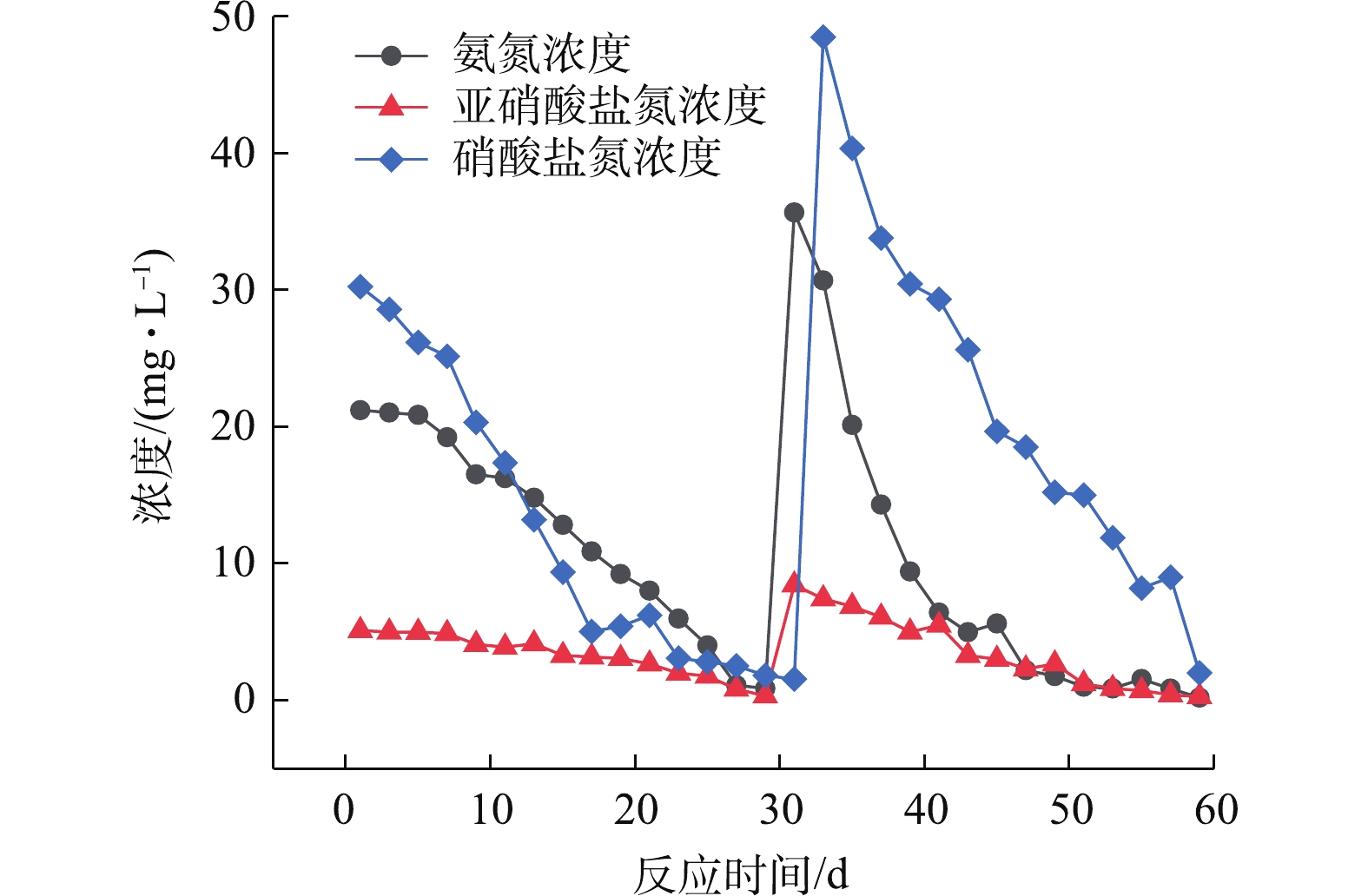

微生物经驯化培养,其数量级达到可投入使用的程度,再对其进行富集培养处理。图5分别为硝化菌在60 d内的培养中

NH+4 -N、NO−2 -N、NO−3 -N的变化情况。硝化菌驯化培养的1~5 d,NH+4 -N与NO−2 -N浓度变化不大,波动较小,表明硝化菌对新环境适应不足,与周海红等[30]的研究以及上文的纲水平、属水平变化相符。而NO−3 -N从第1天开始,呈现缓慢下降的趋势,第4天开始,曲线开始迅速下降,而后趋于动态的稳定趋势,表明反硝化菌在富集的同时消耗了大量的C6H12O6,并对NO−3 -N进行处理,致使NO−3 -N含量降低;在6~29 d,NH+4 -N的浓度开始降低,且下降加快,从初始的19.23 mg·L−1下降到0.8 mg·L−1,平均每天下降0.67 mg·L−1。NO−2 -N在实验前期也存在较长的缓冲时间,NO−3 -N在这个周期内的浓度降至1.01 mg·L−1,平均每天下降1.79 mg·L−1,在初始的30 d内,NO−2 -N的浓度从5.12 mg·L−1降至0.34 mg·L−1,平均每日降低0.31 mg·L−1。在第2个运行周期(31~60 d)内,硝化菌的活性随着环境的适应得到提升。第30天,加入适量(NH4)2SO4、NaNO2,使

NH+4 -N浓度提升至35.65 mg·L−1、NO−2 -N浓度达到8.45 mg·L−1。第31天,对反硝化菌培养液之中加入适量的KNO3、C6H12O6,提高培养液的NO−3 -N浓度至48.46 mg·L−1;在16~30 d,NO−3 -N浓度下降的速率加快,约为第1周期的2倍;在31~60 d,硝化菌驯化培养液,NH+4 -N的浓度总体呈现出下降速率增加的趋势,后趋于平稳。同第1运行周期(1~30 d)相比,第2运行周期NH+4 -N浓度下降的速率比第一运行周期增加近1倍,平均每天下降1.22 mg·L−1;NO−2 -N的浓度下降速率较第1个运行周期更快,平均每日下降浓度0.54 mg·L−1。在第1个运行周期内,由于对运行环境的适应性与对硝化菌生态因子调控的不足,使前期的

NH+4 -N与NO−2 -N去除效果不明显;在第2运行周期内,硝化菌的生态因子以及其耐受范围对于环境发生了适应性的变化,摄取了丰富的营养物质,加速了生长代谢,培养液中的NH+4 -N与NO−2 -N的消除速率也随之变快;反硝化菌在繁殖的同时,对与环境适应速度要优于硝化菌,且在第2周期的期末,NO−3 -N的浓度降低至2.01 mg·L−1,平均每天下降3.32 mg·L−1。结果表明,微生物驯化富集培养情况较为良好,与孟璇等[31]对微生物驯化富集的结果趋近,且要优于其近1个百分点。2.3 同属异构碳源条件下作用效果研究

微生物驯化富集培养后,按照图2的实验步骤,将硝化反硝化菌、玉米芯异构载体投入使用,并运行装置。玉米芯和玉米衣作为缓释碳源与载体,易于微生物的附着,应用于水处理领域可间接增大与水体接触面积、为微生物提供碳源,促进微生物的增殖,提高净化效率[32]。

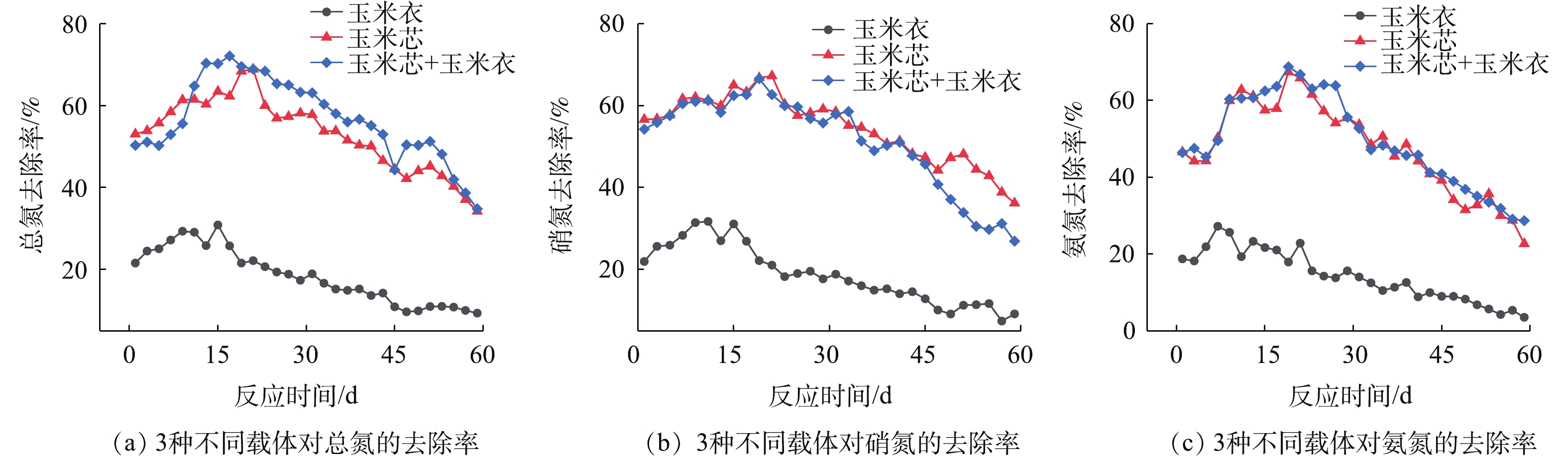

1)脱氮效果。在装置中置入玉米芯柱、玉米衣柱、玉米芯+玉米衣的组合(以下简称芯衣)3种不同组合的碳源载体来改变其来源与脱氮效果。在微生物脱氮运行时,玉米芯、玉米衣的碳源含量直接影响脱氮效率[33-34]。装置通过改变载体的方式来对低温海水暂养水进行处理。纵观3种碳源组合的处理效果可以发现,玉米芯对脱氮具有促进的效果。图6(a)表示TN的去除率,从初始阶段,玉米芯与芯衣对TN的去除具有良好效果,在17 d和21 d均达到最大值,分别为72.09%和68.88%。而玉米衣对TN的处理则处于一个较低的水平,维持在20%~30%,最高值为30.84%;图6(b)表示

NO−3 -N的去除率,前期与TN的处理效果较为接近,玉米芯和芯衣的NO−3 -N去除率最高分别可达66.56%和67.24%,而玉米衣对NO−3 -N的去除率也存在一个较低的水平,并在该低水平范围内波动,其最高值出现在17 d,为31.71%;图6(c)表示NH+4 -N的去除率,与TN、NO−3 -N的去除率相似,其最高值分别为68.76%(玉米芯)、67.38%(芯衣)和27.23%(玉米衣)。玉米芯自身构造特殊,其内外层分别形成厌氧/缺氧与好氧层,微生物附着后能够促进脱氮。本实验中,玉米芯表层附着的硝化菌消耗大量DO,致使玉米芯内部呈缺/厌氧环境,有利于反硝化菌的生长与繁殖;作为固相碳源,在水体中碳源含量较低时,玉米芯亦可作为固相碳源,释放一定量有机碳促进脱氮的进一步运行。装置运行期间总氮、硝氮与氨氮去除率分别达到(63.46±0.55)%、(65±0.63)%、(62.79±0.52)%。陈佼等[35]在利用玉米芯构造脱氮中将TN与

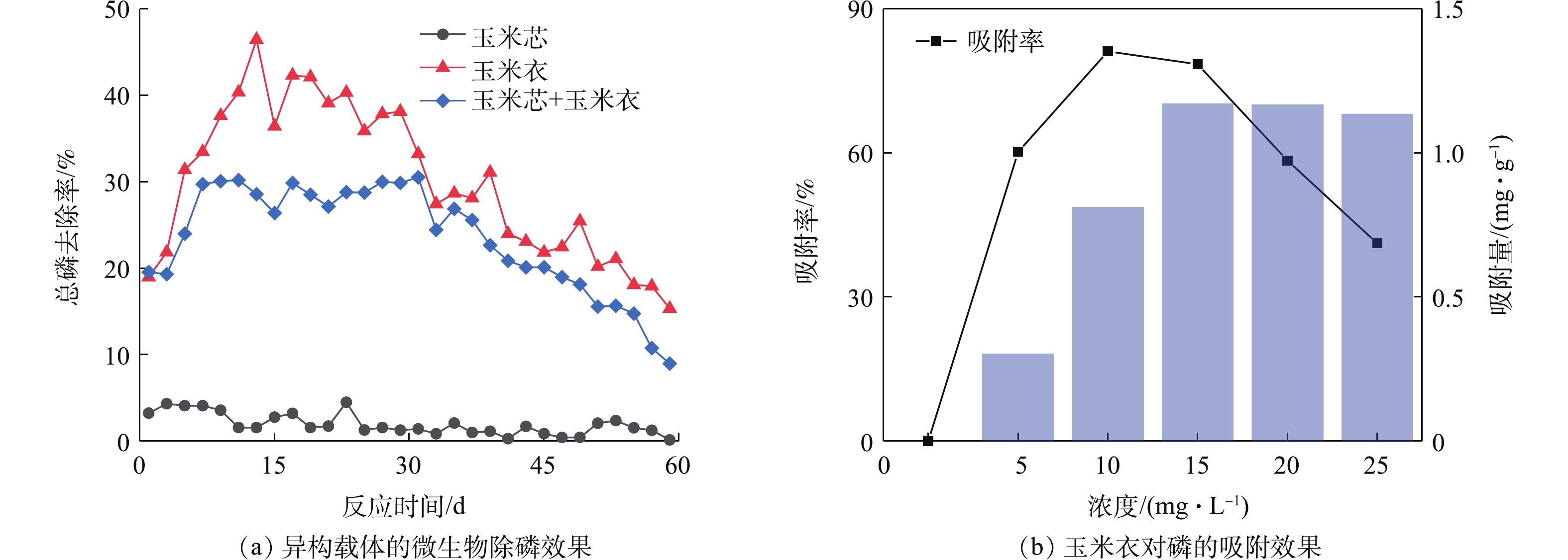

NO−3 -N的去除率提升较高,表明玉米芯作为碳源与载体的优越性,但其缺乏对NH+4 -N的去除率。2)除磷效果。在脱氮基础上,研究了不同碳源条件下,微生物对磷元素去除效果。构建装置(图2)。经60 d的周期实验,除磷效果如图7所示。对比玉米芯、玉米衣、芯衣在除磷效果方面的表现,玉米芯的除磷效果较差,最高仅达到4.49%,但玉米衣对除磷具有显著效果,高于芯衣,两者去除率分别为46.45%和30.51%,。说明玉米衣虽然脱氮效果不佳,但对磷元素的吸附和去除具有明显效果。针对玉米衣能够较好地去除磷元素这个特点,采用不同浓度的TP对其进行数据测定,磷元素吸附效果如图7所示。

随TP的浓度的增加,玉米衣对磷的吸附量呈先上升后缓降的趋势。当TP浓度达到10 mg·L−1时,玉米衣的吸附率达到最高值,为81.14%,但此时的吸附量仅为0.813 mg·g−1;当TP浓度达到15 mg·L−1时,玉米衣的吸附量达到最高为1.172 mg·g−1,吸附率为78.45 %,吸附率开始呈下降的态势,此时的吸附量趋于稳定。有研究[40]表明,在有限的玉米衣的量的情况下,其吸附量也有一个阈值,由实验结果可得,在TP的初始浓度在10 mg·L−1和15 mg·L−1时,玉米衣所呈现的效果较好,与唐婧等[36]所研究的磷吸附性能相吻合, 达到80%以上。

在对磷的去除情况下,玉米芯作为载体的实验组则表现出乏力的态势,玉米衣的除磷效果显著高于芯衣,去除率分别为46.45%和30.51%。实验表明,玉米芯对脱氮存在较好的效果,玉米衣则是对磷元素存在优良的去除效果,但囿于规模限制,结合实际微生物水处理性能,兼顾脱氮除磷除沫、载体材料回收利用及用量优化配比还有待研究。目前,用农业废弃物制备吸附剂是较热门的方向[37-39]。

除沫效果。在进行水处理的同时,水体中也会产生较多颗粒物,包括残饵、粪便、鱼体黏液和老化的生物絮体等,通常粒径分布在3~300 μm,而其中95%以上的颗粒物粒径小于20 μm,占颗粒物总质量的47%以上。养殖水中细微颗粒物在过滤时,气泡的细化和增加水力停留时间对颗粒物去除率有显著影响,特别是对粒径>50 μm的颗粒物。由表1可知,在水力停留时间为1.7 min的作用条件下,生物膜过滤对粒径为50~90 μm的颗粒物去除率相对较高,整个装置循环除沫率最高可达(82.14±0.23)%。

表 1 不同粒径颗粒与除沫、脱氮和除磷的效果Table 1. Effects of particle size on foam removal, nitrogen removal and phosphorus removal粒径/μm 除沫率% 脱氮率% 除磷率% <50 76.06±0.55 76.06±0.25 40.79±0.28 50~90 82.14±0.23 78.65±0.15 43.07±0.55 >90 79.36±0.15 76.34±0.55 40.05±0.17 3. 结论

1)微生物经富集培养后,利用高通量测序发现,其丰度、均匀度都有所提高。其中反硝化菌的多样性提升要优于硝化菌,且变形菌门(Proteobacteria)在适应、驯化、富集之中分别占据硝化菌96.40%、反硝化菌91.30%的丰度水平。

2)变形菌门(Proteobacteria)、拟杆菌门(Bacteroidetes)、螺旋菌门(Spirochaetae)、浮霉菌门(Planctomycetes)等此类污水脱氮菌,在低温高盐条件下具有较好的繁育与增殖能力,且微生物繁育程度越好,对有机物的降解速率越高。

3)微生物以玉米芯、玉米衣为载体和碳源,对TN去除率可达72.09%,并在此基础上,对除磷手段进行了拓展:玉米芯和玉米衣协同除磷,其去除率可达46.45%。为低温高盐暂养水处理提供了数据支撑。

4)本实验运用新型吸附剂材料玉米芯和玉米衣进行系统的脱氮除磷,为农用废弃物合理回收与再利用提供新的途径。但低温驯化富集培养的菌种在与异构碳源耦合后投入实验,其效果并非较为显著,可能是驯化、富集培养周期还不够长,还有待深入研究。

-

表 1 改性活性炭孔结构参数

Table 1. Physical parameters of activated carbon adsorbents

样品 BET比表面积/(m2·g−1) 微孔比表面积 /(m2·g−1) 外表面积 /(m2·g−1 ) 外表面积占比/% 平均孔径 /nm 总孔容 /(cm3·g−1) 铁锰改性活性炭 861.16 679.45 181.71 21.1 2.196 0.473 活性炭 635.61 564.58 71.03 11.2 2.298 0.365 表 2 直接曝气与电催化氧化曝气在不同曝气强度下对乙腈的去除率

Table 2. COD removal rates of direct aeration and electrocatalytic oxidation aeration at different aeration intensities

工艺 不同曝气强度下的乙腈去除率/% 0 L·min−1 2 L·min−1 3 L·min−1 4 L·min−1 5 L·min−1 7 L·min−1 直接曝气 1.5 12.3 12.1 13 13.6 19 电催化氧化 81.3 88.3 92.2 96.1 96.6 86.5 -

[1] 王丹竹. 化工废水处理技术的研究进展[J]. 山西化工, 2022, 42(3): 336-337. doi: 10.16525/j.cnki.cn14-1109/tq.2022.03.138 [2] 李蕾, 李彦澄, 刘邓平, 等. 基于甲烷氧化菌的难降解有机物生物降解研究进展[J]. 环境化学, 2020, 39(2): 467-474. doi: 10.7524/j.issn.0254-6108.2019081002 [3] 吕晓虎, 邵天杰, 黄小刚. 含铊废水处理技术研究进展[J]. 能源与环境, 2023(1): 77-80. doi: 10.3969/j.issn.1672-9064.2023.01.022 [4] 庄微. 处理工业有机废水新技术研究进展 [J]. 当代化工, 2019, 48(12): 2944-2947. doi: 10.13840/j.cnki.cn21-1457/tq.2019.12.057 [5] 乔羽婕, 李楠, 安敬昆. 基于H2O2绿色合成的电化学高级氧化处理苯酚废水[J]. 工业水处理, 2022(13): 1-9. [6] WANG Q, TU S, WANG W, et al. Optimized indium modified Ti/PbO2 anode for electrochemicaldegradation of antibiotic cefalexin in aqueous solutions[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2021, 628: 127244. [7] 程佳鑫, 李荣兴, 杨海涛, 等. 三维电催化氧化处理难生化降解有机废水研究进展[J]. 环境化学, 2022, 41(1): 288-304. doi: 10.7524/j.issn.0254-6108.2020082804 [8] ZHANG T T, LIU Y J, YANG L, et al. Ti-Sn-Ce/bamboo biochar particle electrodes for enhanced electrocatalytic treatment of coking wastewater in a three-dimensional electrochemical reaction system[J]. Journal of Cleaner Production, 2020, 258: 120273. doi: 10.1016/j.jclepro.2020.120273 [9] CHENG J X, YANG H T, FAN C L, et al. Review on the applications and development of fluidized bed electrodes[J]. Journal of Solid State Electrochemistry, 2020, 24(10): 2199-2217. doi: 10.1007/s10008-020-04786-w [10] MIAO F, LIU Y F, GAO M M, et al. Degradation of polyvinyl chloride microplastics via an electro-Fenton-like system with a TiO2/graphite cathode[J]. Journal of Hazardous Materials, 2020, 399: 123023. doi: 10.1016/j.jhazmat.2020.123023 [11] KLIDI N, CLEMATIS D, DELUCCHI M, et al. Applicability of electrochemical methods to paper mill wastewater for reuse anodic oxidation with BDD and TiRuSnO2 anodes[J]. Journal of Electroanalytical Chemistry, 2018, 815: 16-23. doi: 10.1016/j.jelechem.2018.02.063 [12] 沈悦, 岳喜龙, 吴彤, 等. 二氧化锰改性活性炭三维电极氧化处理高氨氮废水[J]. 当代化工研究, 2021 (23) : 168-170. [13] 丁红, 王艺洁, 武福平. 废铁屑-Ti (RuO2) 三维电极高效处理高氮磷低C/N污水[J]. 环境工程学报, 2021, 15(3): 847-856. doi: 10.12030/j.cjee.202007060 [14] 覃琴, 陈熠嘉, 谢树明, 等. Mn-Sn-Ce/活性炭电极电解4-氯酚工艺优化研究[J]. 水处理技术, 2020, 46: 77-84. doi: 10.16796/j.cnki.1000-3770.2020.11.015 [15] 石秋俊, 刘安迪, 唐柏彬, 等. Ni掺杂Sb-SnO2瓷环粒子电极电催化氧化磺胺嘧啶[J]. 环境科学, 2020, 41(4): 1725-1733. [16] 吴鑫明, 安浩, 赵俊宇, 等. Fe/Mn-PAC催化剂的制备及其催化臭氧氧化降解活性艳蓝KN-R[J]. 环境工程, 2023, 41(4): 32-39. doi: 10.13205/j.hjgc.202304005 [17] AZIZ M A A, JALIL A A, TRIWAHYONO S, et al. CO2 methanation over Ni-promoted mesostructured silica nanoparticles: Influence of Ni loading and water vapor on activity and response surface methodology studies[J]. Chemical Engineering Journal, 2015, 260: 757-764. doi: 10.1016/j.cej.2014.09.031 [18] 刘子红, 邱建荣, 刘豪, 等. 活性炭纤维低温脱除模拟烟气中的VOC[J]. 环境工程学报, 2012, 6(11): 4141-4146. [19] 杨姣姣. 活性炭纤维氧化改性后的脱硫性能研究[D]. 太原: 太原理工大学, 2019. [20] 谢君. 锰氧化物改性活性炭的制备及其对铊的去除[D]. 长沙: 湖南大学, 2019. [21] 肖元硕. 铜改性活性炭在紫外/过硫酸盐体系中降解三氯生的研究[D]. 云南: 云南大学, 2021. [22] 宋诗稳, 羽磊, 甄延忠, 等. 活性炭三维电极-电吸附降解炼油废水[J]. 陕西科技大学学报, 2016, 34(3): 116-120. doi: 10.3969/j.issn.1000-5811.2016.03.023 [23] 刘逸凡. 电化学高级氧化在喷漆废水处理中的应用[J]. 中国环保产业, 2021(9): 64-68. doi: 10.3969/j.issn.1006-5377.2021.09.023 [24] 张贵, 苏尧, 位承君, 等. 电催化氧化处理电站锅炉复合有机酸清洗废水[J], 水处理技术, 2019, 45 (7) : 30-33. [25] MEI R Q, ZHU W, ZHU C W, et al. 3D macroporous boron-doped diamond electrode with interconnected liquid flow channels: A high-efficiency electrochemical degradation of RB-19 dye wastewater under low current [J]. Applied Catalysis: Environmental, 2019, 245: 420-427. 期刊类型引用(3)

1. 梅泽楷,丁一,冯树,杨伟胜,韩景泉. 木基多孔材料用于染料废水处理研究进展. 复合材料学报. 2024(06): 2789-2800 .  百度学术

百度学术

2. 周益辉,李二平,胡献舟,邱敬贤,叶明强. 电催化氧化与MBBR组合工艺处理乡镇混合污水的试验研究. 工业用水与废水. 2024(05): 38-43 .  百度学术

百度学术

3. 苗蕾,米耀族,闫浩浩,洪雅琪,齐家熙,臧海莲,李春艳. Rhodococcus erythropolis D310-1对高质量浓度乙腈的耐受特性及降解机制. 东北农业大学学报. 2024(08): 160-170 .  百度学术

百度学术

其他类型引用(2)

-

下载:

下载: