-

西北干旱区既是我国石油天然气主产区,又是生态环境高度脆弱区,水资源仅占全国水资源总量的5.7%[1]。但水资源平均开发利用率却达到了53.3%。其中,新疆塔里木河和准噶尔盆地的水资源利用率高达79%和80%,远高于国际用水率安全线(40%)标准[2]。水资源短缺严重制约着西北地区社会经济的可持续发展和生态恢复[3]。

随着西北地区石油和天然气的快速开发[4],造成对清水的需求同步增长,废水排放量也呈逐年增加的趋势[5]。由于西北地区受纳水体少,直排荒漠土壤又无相关标准,只能将大量产油废水排入人工修建的蒸发池,通过自然蒸发的方式实现污水的减量化[6-7],导致水资源的巨大浪费。西北地区干旱缺水[8],实现油气田外排水的生态利用是解决西北地区水资源短缺和外排水处置矛盾最有效的策略之一[9]。虽然油气田外排水经过了达标处理,但其中还存在少量污染物/指标(TPH、COD、盐分)。因此,要想实现外排水的生态利用,就需要先明确典型污染物在荒漠土壤中的迁移转化规律。目前,关于土壤盐分的迁移已有较多报道。虽然已有研究[10-11]报道了TPH在土壤中的迁移规律,但大多数研究均是基于石油污染土壤后模拟自然降水观察石油类污染物的迁移情况,鲜有报道将油气田处理后的外排水分别模拟形成湿地和用于灌溉植物情况下研究TPH和COD在荒漠土壤中的迁移转化行为。

本研究以西部某油田外排水为研究对象,采集西北地区荒漠土壤制备土柱,模拟外排水形成湿地和用于灌溉植物(土壤含水率20%[12])这2种生态利用模式下,分别考察了外排水中不同浓度的TPH和COD在荒漠土壤中的迁移转化行为,并探究了荒漠土壤土著微生物对2类有机污染物/指标降解效果,本研究结果以期为油气田外排水生态利用可行性提供基础数据参考,进而为制定相应的生态利用技术规范和污染物控制标准提供参考。

-

实验用油为油田稠油,实验土样采自西北油田未受石油污染的原位分层土壤,经过前期对3个湿地周边土壤质地进行调研发现,排放区所在区域土壤质地均为沙质粘壤,土壤样品置于阴凉通风处风干,表层去除石块和树枝等杂物后研磨过2 mm筛后密封,避光保存。用于配制稠油水COD的液体样品采集回来后放在4 ℃冰箱保存。

-

1)含COD外排水土柱实验。COD外排水按照西部某油田COD组分进行配制:53.6%反相破乳剂、16.8%正相破乳剂、29.6%聚丙烯酰胺。将各组分充分混匀,用移液枪分别移取5.36 mL反相破乳剂、1.68 mL正相破乳剂、2.96 mL聚丙烯酰胺配成10 mL的COD废水,采用逐级稀释法进行稀释,用紫外分光光度计测定其COD值。用于土柱实验的为直径12 cm,高65 cm的有机玻璃柱,在土柱内壁薄涂上凡士林(防止淋溶水粘附在玻璃管内壁),在土柱底部铺上滤纸后填3 cm的石英砂防止土壤渗漏[13],将各层土壤去除树枝和石块过20目筛后依次填装,在填土过程中每10 cm的土,静置轻微压实1次,以减少边际效应的影响。

根据污水综合排放标准(GB 8978—1996)中石油类排放最低限值为10 mg·L−1,COD最低排放限值为100 mg·L−1。实验设置3个处理组,配制0 (CK)、100(油田目前排放浓度)、200 mg·L−1的稠油水溶液,每根土柱先用自来水淋透,模拟外排水用于灌溉植物和形成湿地后的情形,模拟外排水灌溉植物的情形每周浇灌,使土壤保持植物生长所需的含水率20%左右;模拟外排水形成湿地的情形使土柱上层保持10 cm的上覆水层。土柱底部用烧杯收集渗出液。每15 d在侧壁5、15、25、35、45 cm打孔取土样进行TOC的测定,同时对渗出液COD进行测定。

2)含石油外排水土柱实验。用成分是硬脂醇聚醚-21的乳化剂和石油比例为1:5配制石油水溶液,使用匀速均质乳化机,采用10 000 r·min−1,乳化5 min后,石油水溶液形成均匀的溶液。乳化后的稠油溶液设置3个处理组,配制0(CK)、10、50 mg·L−1的稠油水溶液。土柱的填装方法和淋滤同COD实验一样,定期对土柱各层的TPH和渗出液中的TPH测定。

3)土著土壤微生物对COD和TPH的降解实验。0~50 cm土壤过孔径2 mm筛后称取各层土壤200 g充分混匀。取500 g进行高压蒸汽灭菌,温度为121 ℃、压力为0.105 MPa下灭菌3次,每次灭菌20 min,间隔24 h灭菌1次,灭菌土壤置于通风良好、已灭菌的无菌操作室内待用。对照组是灭菌的土壤,在250 mL锥形瓶中取土30 g与150 mL 稠油水COD按1:5的比例混和搅拌均匀后在振荡培养箱中常温振荡,定期取4 mL上清液测COD值。

表层0~10 cm土壤过孔径2 mm筛后全部破碎过0.25 mm的筛,称取5 g和50 g稠油分别溶于装有一定量石油醚[14]的容量瓶中配制0.2%和2%石油污染的土壤,将其放在通风橱中使石油醚自然挥发。对0.2%和2%的石油污染土壤进行灭菌和不灭菌处理,然后在人工气候室模拟石油泄漏的情况。用湿度计定期监测土壤湿度,以保持20%[15](自然含水量在4.3%)的含水量。每周搅拌微生物系统内部的土壤,以确保有足够的空气。

-

有研究[16]表明,含COD废水进入土壤后以土壤总有机碳的形式存在。土壤中TOC的测定采用总有机碳分析仪(Vario TOC);渗出液和上清液中COD采用重铬酸钾消解比色法使用便捷式光度计(DR 1900)测定;土壤中TPH (C10~C40)的测定按照HJ 1021-2019采用气/质联用仪(6890N GC~5975C MSD和FID检测器)测定,渗出液中TPH (C10~C40)按照HJ 894-2017测定。

-

使用总有机碳分析仪测定土壤中的总有机碳时,每20个样品分析3个标准土壤样品和2个平行样品,以保证仪器的准确性。TPH的验证结果如表1所示。

-

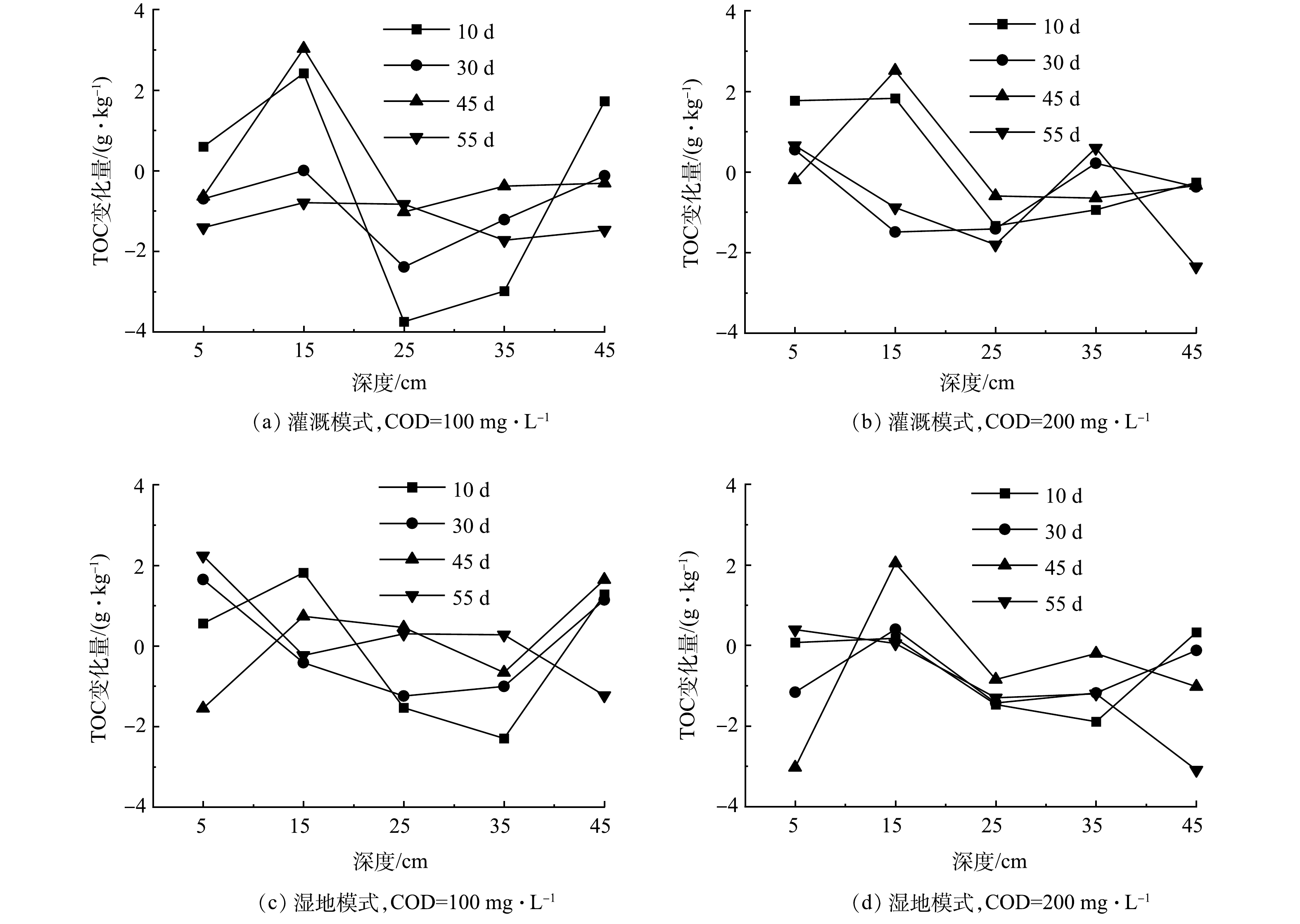

各处理组土壤中各层TOC变化量如图1所示,含耗氧有机物(以COD计)的外排水进入土壤中会对土壤TOC含量产生以下2方面的影响:废水中的耗氧有机物(以COD计)排入土壤中后会转化为土壤TOC,增加土壤TOC的含量;水的冲刷和流动会导致土壤中可溶性有机质的流失,进而使土壤中的TOC含量降低。耗氧有机物(以COD计)的主要组分为正、反相破乳剂和聚丙烯酰胺,尽管一部分含耗氧有机物(以COD计)的废水进入土壤后以土壤TOC的形式存在,但此部分耗氧有机物(以COD计)与流失的TOC不尽相同,对于湿地和植物生长的影响将有显著差别。因此,本部分主要探究不同初始COD值在不同灌溉模式下对土壤TOC累积量的影响。由图1可以看出,无论采用何种灌溉方式,在不同COD的条件下,在排放初期(10 d)均会导致表层0~15 cm土壤中TOC含量有不同程度的增加,伴随着废水排放时间的延长,在45 d时,除湿地模式(COD=100 mg·L−1)处理外,其余处理土柱表层0~15 cm土壤中TOC累积量均达到峰值。实验持续55 d后,大部分处理几乎所有土层中TOC的累积量均呈现出负增长的状态。总体来看,无论采用何种灌溉模式,均会导致土壤中TOC累积量不同程度的减少,但是,较高COD值(COD=200 mg·L−1)会减缓土壤中TOC的流失量。

-

同步开展了对土壤渗出液中COD含量变化的研究。土壤渗出液每5 d收集1次,对渗出液的COD值进行测定。如图2所示,在0~15 d,各个处理渗出液中COD值变化量较大,且部分处理渗出液COD增量大于进水COD值,原因在于外排水导致土壤中有机物被淋洗出来。外排15 d后,尽管渗出液COD值变化有所波动,但各个处理渗出液COD增量整体呈现出下降的趋势,特别是灌溉模式下,55 d后,出水COD增量均低于10,显著低于湿地模式下渗出液中COD的增量。可见,灌溉模式下会减少废水中COD向地下水的迁移。渗出液中COD的减少,一方面受到土壤吸附的影响,另一方面,我们推测土壤微生物参与下的有机物降解有可能起到了更为关键性的作用[17]。因此,我们又进一步探究了土壤土著微生物对外排水COD的消减作用。

-

土壤土著微生物对COD的降解结果如图3所示,土壤浸出液中COD的含量在20 d内并没有出现明显的下降,观察到的COD的衰减归因于其中的有机分子吸附在粘土表面。但未灭菌处理土壤浸出液中COD在2 d后就出现了显著的下降,说明土壤颗粒的吸附和微生物降解降低了浸出液中COD值,此后下降速率慢慢减缓直至不变,分析原因开始的有氧环境为微生物消减COD提供了充足的条件,随着实验的进行,氧气和其他营养物质消耗殆尽不利于微生物生长,最终20 d后,各个处理的COD与初期相比分别降低了52.82%和55.56%。由此可见,土壤土著微生物对外排水COD的消减起到了至关重要的作用。

-

各土层TPH含量如图4所示,无论采用哪种利用模式,各个处理TPH主要累积于25 cm以上土层,越接近表层累积量越高,土壤对TPH的截留率可达90%以上。这说明土壤对TPH有极强的吸附作用。随着排放时间的增加,15 cm处TPH的累积量呈逐渐增加的趋势,TPH向土壤深处迁移的能力较弱,这与文献报道相一致[18]。可以看到,在相同利用模式下,外排水中TPH浓度越高,表层土壤TPH累积量越大;在TPH排放浓度相同的情况下,湿地模式表层土壤TPH累积量高于灌溉模式。说明污染物排放浓度越高,排放强度越大,表层土截留的TPH就越多。因此,低TPH排放浓度的灌溉模式有利于减少土层中TPH的累积。

-

由图5可以看出,无论采用何种利用模式,整个实验周期内土壤渗出液中TPH浓度均处于极低的水平。这进一步证明TPH难以向土壤深层迁移的特性。原因在于TPH是疏水粘性大分子物质,不溶于水且比水轻,到达土壤表面时易粘附在土粒表面,堵塞土壤中的毛细孔,使TPH难以向下迁移。外排水TPH初始浓度对渗出液中的TPH的浓度没有明显的影响。90 d后,湿地模式下渗出液中TPH浓度明显增高,且明显高于灌溉模式,虽然TPH不易在土壤中迁移,但湿地模式下由于水流量大,增加了TPH向地下水迁移的风险。

-

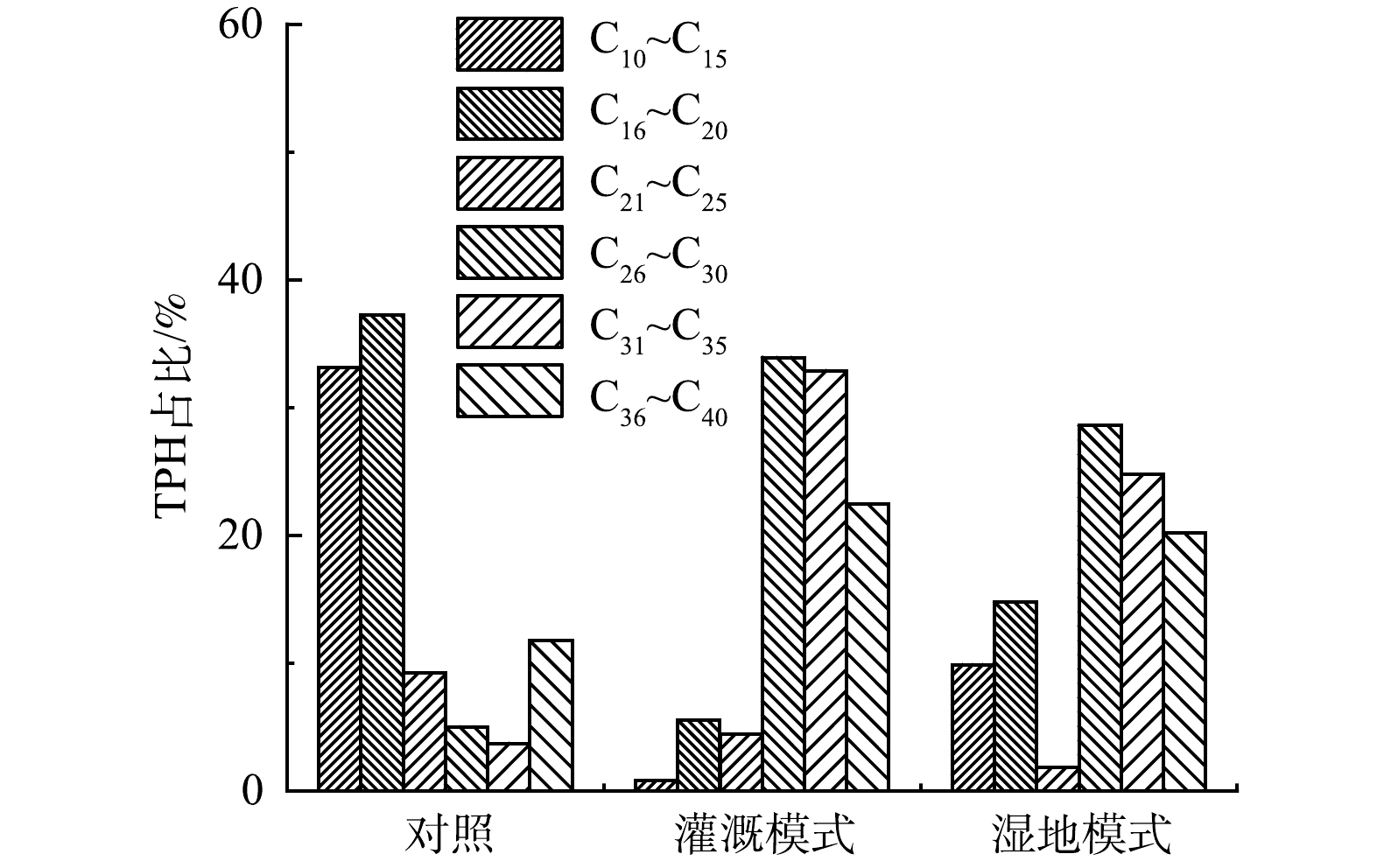

由于TPH主要在土壤表层发生累积,因此,我们进一步探究了不同利用模式下对土壤中组分变化的影响。如图6所示,实验开展3个月后,与对照相比,2种利用模式下C25以下组分的TPH占比均在不同程度上有所降低,但C26以上组分的TPH相对含量则显著提升,暗示短链的TPH在土壤中发生了微生物降解,而长链TPH不易降解并形成累积。为了验证以上猜测,进一步开展了土壤土著微生物对TPH的降解及组分变化的情况。

-

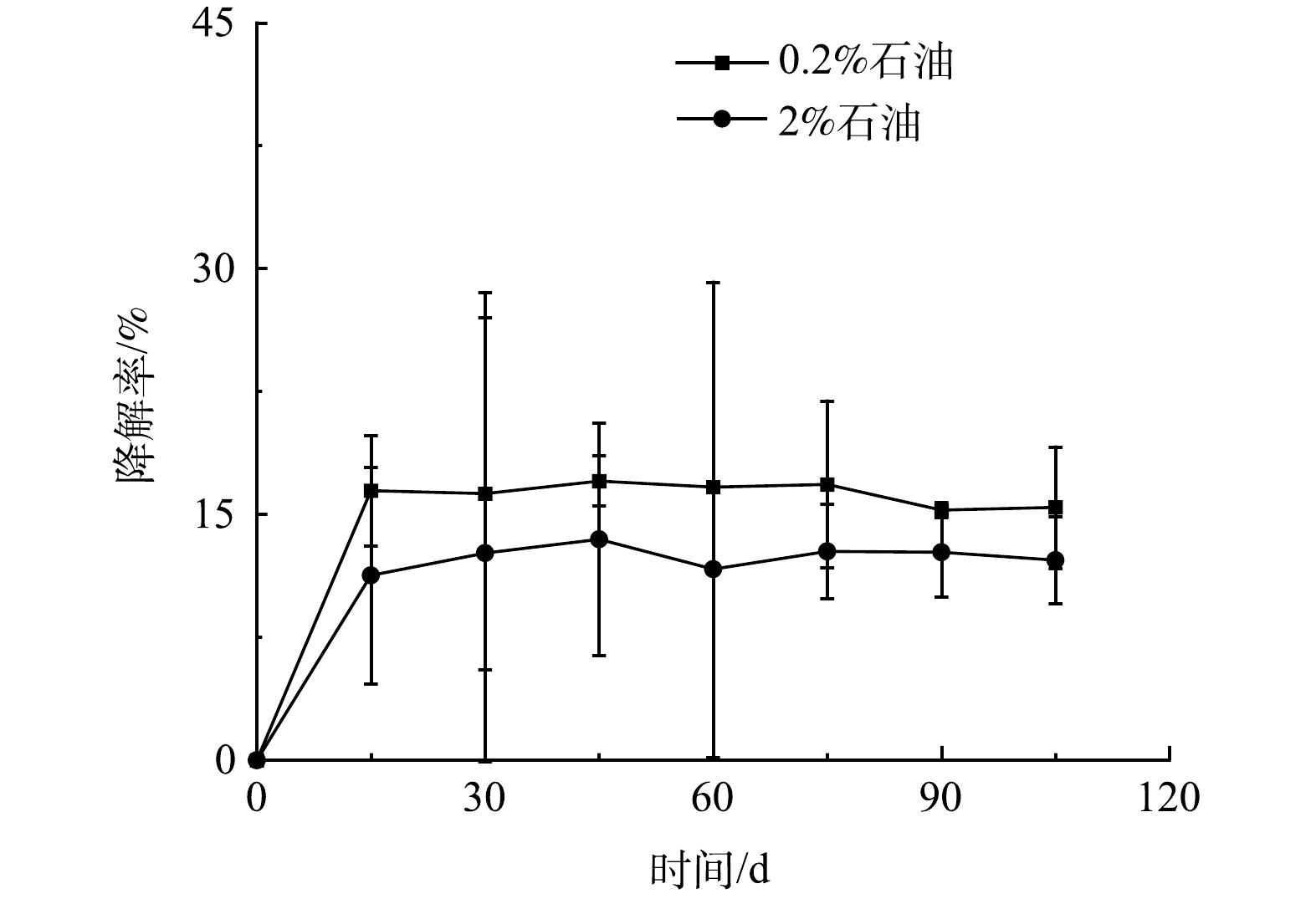

为了探究土著土壤微生物对TPH的降解效果,持续监测了含TPH外排水污染土壤后105 d土壤中TPH浓度变化。如图7所示,15 d后在TPH含量为0.2%和2%的污染土壤中其降解率分别达到了15%和13%,随后降解率趋于稳定。结果表明,降解率并没有随监测时间的延长而进一步提升,说明虽然TPH可作为碳源被微生物所利用降解,但由于氮、磷的缺乏成为微生物降解TPH的限制因素[19]。

-

土壤微生物对TPH组分的影响如图8所示。可见,在实验初期(0 d) C10~C20组分的含量占比最高,达到60%以上。随着时间的推移,C10~C20组分占比显著降低,虽然C21~C25在15 d时略有增高,但在105 d后,C10~C15、C16~C20和C21~C25的含量均明显降低,降解率分别为78%、55%和59%。这可能是TPH碳原子成键方式和分子质量的不同[20],使土壤微生物能够更好的利用短链烷烃。与此同时,发现C26~C40组分含量随着作用时间的延长有所增加。一方面是C26~C40组分碳链过长,微生物难以有效利用;另一方面,伴随着土壤微生物对石油污染物的生物同化作用,使土壤中的生物烃含量增加。

-

1) 2种利用模式均会造成土壤中TOC累积量的降低,导致土壤TOC流失,但灌溉模式下会减少外排水中COD向地下水的迁移,且土壤土著微生物会促进COD的降解,降低外排水COD向地下水迁移的风险。

2) 2种利用模式都会导致TPH在土壤表层的累积,但低排放浓度的灌溉模式有利于减少土层中TPH的累积;湿地模式下,渗出液中TPH明显高于灌溉模式,虽然TPH不易在土壤中迁移,但湿地模式下由于水流量大,增高了TPH向地下水迁移的风险;两种利用模式下,C25以下的TPH百分比都显著降低,但是C26以上TPH含量则显著提升。

3)土著土壤微生物会促进土层中TPH的降解,0.2%和2%石油污染土壤15 d后TPH降解率分别达到了15%和13%;土壤微生物倾向于利用C10~C15、C16~C20、C21~C25短链烷烃,难以有效利用C26~C40长链烷烃。

生态利用模式对油气田外排水中典型污染物在荒漠土壤中迁移和转化的影响

Effects of ecological utilization patterns on the migration and transformation of typical pollutants from oil and gas field wastewater in desert soil

-

摘要: 西北地区干旱缺水,但油气田外排水产量却呈逐年增加的趋势,外排水生态利用是解决西北地区水资源短缺和外排水处置矛盾的有效策略之一。为此,探究了在湿地和灌溉生态利用模式下水中典型耗氧有机物(以COD计)和石油烃(petroleum hydrocarbon)在荒漠土壤中的迁移和转化规律。原位土壤分层土柱实验结果表明,2种利用模式均会导致土壤中总有机碳(TOC)的含量有不同程度的下降,外排水COD的升高会减缓土壤TOC的流失,但会改变土壤TOC的组成。土壤微生物可有效消减外排水中COD,降低其向土壤深层迁移的风险。TPH易在土壤表层发生累积,但低浓度TPH排放的灌溉模式有利于减少土层中TPH的累积。湿地模式下由于水流量大,增加了TPH向地下水迁移的风险。土壤微生物对TPH的降解率可达15%,并导致C25以下的TPH相对含量显著降低,但C26以上组分的TPH相对含量则有所提升,原因在于短链TPH易被微生物降解,长链TPH不易降解并形成累积。以上研究结果可为油气田外排水生态利用可行性提供数据参考。Abstract: Water shortage is the main limiting factor in Northwest China, however, the production of oil and gas field wastewater in northwest China is increasing year by year. The ecological utilization of discharged water is one of the effective strategies to solve the contradiction between water resources shortage and discharged water treatment in northwest China. Therefore, this study explored the migration and transformation of typical oxygen-consuming organic matter (COD) and petroleum hydrocarbon (TPH) in desert soil under wetland and irrigation ecological utilization patterns. In-situ soil column experiments showed that both of the two utilization patterns could lead to the decrease of Total organic carbon (TOC) in varying degrees, the increased COD could reduce the loss of TOC, but would change the composition of TOC. Soil microorganisms could effectively reduce COD in efflux water and reduce the migration risk of COD to deep soil. TPH could accumulate in the surface soil, but the irrigation pattern with low TPH concentration was beneficial to reduce its accumulation. In wetland pattern, large flow increased the risk of TPH migration to groundwater. The degradation rate of TPH by soil microorganisms could reach 15%, resulting in a significant decrease in the relative content of TPH below C25, but an increase in the relative content of TPH above C26. The reason is that short chain TPH can be degraded by microorganisms easily, while long chain TPH is not easily degraded. The above research results can provide basic data for ecological utilization of oil and gas field wastewater.

-

Key words:

- oil and gas field wastewater /

- ecological utilization pattern /

- COD /

- TPH /

- soil microorganism

-

随着石油工业、机械加工、食品加工与餐饮业的不断发展,含油废水的排放量日益增大。不经处理的含油废水直接排放会对周边环境造成严重的危害。含油废水中的油可分为浮油、分散油、乳化油和溶解油4种[1]。其中乳化油因其油滴尺寸较小,油水二元体系稳定性强,难以通过重力、气浮等方式实现油水分离,是最难处理的一类含油废水[2]。目前,乳化油废水处理方法包括:膜分离法、吸附法、絮凝法等[3-5]。其中的电絮凝法具有除油能力强、操作简便、自动化程度高、无需添加化学药剂等优点,是一种高效、经济、环保的含油污水处理方法[6]。电絮凝法的缺点在于废水处理过程需要消耗大量电能,导致其水处理成本相对较高。

为了降低废水处理过程的电能消耗,降低废水处理成本。近些年来提出了一种利用工作溶液盐/浓差能驱动的逆电渗析(reverse electrodialysis,RED)技术来处理各种有机/无机废水的技术[7-12]。工作溶液盐/浓差能即可来自于自然界(海水/盐湖水与入海/入盐湖的河水之间的盐差),也可以来自盐/海水分离副产物(浓盐/海水与自然盐/海水之间的盐差),还可以通过废热转换(溶液热分离)获得[13]。

1954年PATTLE[14]首次提出利用自然界盐差能的RED发电技术以来,对该技术的研究逐渐深入,各国学者发表了大量有关RED技术的研究论文。RED电堆/反应器的结构和工作原理类似。他们都是由端板、阴/阳电极,交错布置的阴/阳离子交换膜(AEM/CEM)及隔垫所构成。当浓/稀盐溶液分别流经由膜隔垫所隔两电极会产生得失电子的氧化还原反应。电子通过外部电路从阳极流向阴极,从而在外电路中产生电流。发电用的RED电堆与水处理用的RED反应器不同之处在于:电极液在RED电堆内作可逆的闭式循环,而废水作为电极液流经RED反应器电极流道并因电极的氧化还原反应生成各种反应物来降解废水中的污染物。不同的电极材料和废水成分在RED反应器电极氧化还原反应过程中会生成不同的反应物。理论上而言,若RED反应器阳极选用铁或铝作为牺牲阳极时,RED反应器可以产生电絮凝效果来处理一些难以生化降解的有机或无机废水[15]。

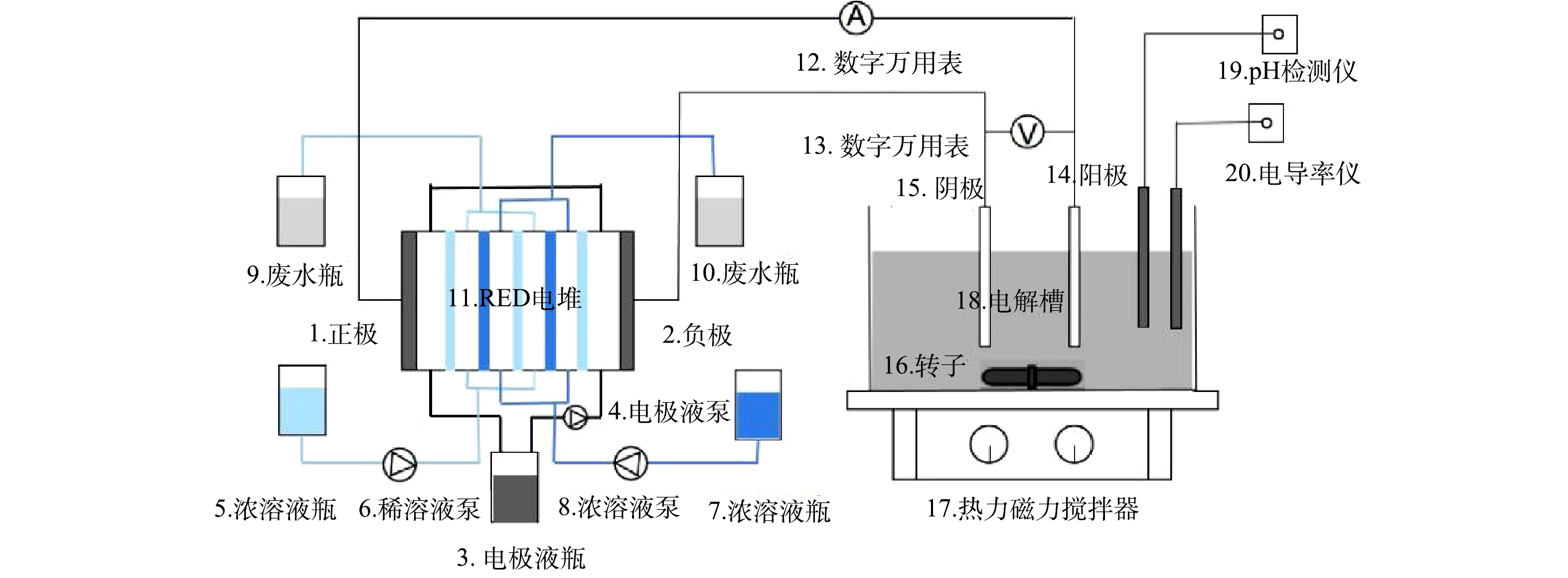

但实际上,因在使用过程中牺牲阳极会被不断消耗而需要定期换新,导致需要不断拆装RED反应器造成使用不便。另外,在处理含油废水过程时电极表面易被油膜污染,减弱含油废水的处理效果。为此,本课题组提出了一种如图1所示的RED电堆与常规电絮凝器耦合的乳化油废水处理系统。该系统由工作溶液的盐差能驱动RED电堆发电,电絮凝器作为负载连接在电堆的外部电路中。由于盐差能驱动的RED电堆属于内生电源。在RED电堆结构参数确定的条件下,其输出电参数(电压与电流)与外部电路负载(电絮凝器)电阻有关。而电极材料、电极间隙、处理时间、阳极钝化、含油废水参数(初始pH、电导率和温度)等变化会影响电絮凝器电阻,进而影响其工作效率。因此,本研究采用单因素法,在RED电堆结构和操作参数不变的条件下,考察电絮凝器电极材料、电极间距、支撑电解质浓度、含油废水初始pH及温度对耦合系统的乳化油废水处理效果的影响。

1. 实验系统与方法

1.1 RED电堆与电絮凝器耦合系统

逆电渗析电堆与电絮凝器耦合系统合处理乳化油废水实验系统流程如图1所示。由图1可见,RED电堆与电絮凝器构成一串联电路。实验所用的RED电堆和电絮凝器均为自制。RED电堆由离子交换膜、丝网隔垫及电极构成,离子交换膜有40张CEM以及41张AEM(最外两侧膜采用AEM),均购自日本富士公司,型号为type 10,厚度为0.12 mm;丝网隔垫厚度为0.38 mm,孔隙率为80%;2个10 cm×10 cm×1.5 cm的钛镀钌铱板构成电极。电絮凝器由有机玻璃(透明亚克力板)制成,电解槽尺寸为20 cm×10 cm×15 cm。槽内壁设有0.3 cm宽的竖直凹槽,用来放置电极板(10 cm×10 cm×0.3 cm)。凹槽下端距电解槽底面1 cm,电极板实际有效浸没面积为90 cm2。电解槽放置在磁力搅拌器上,转子以400 r·min−1的速度不断搅拌电解槽内的含油废水,以使其保持油水均匀状态。选择这个搅拌速度值,是因为它促进了胶体和不稳定物质之间的相遇,而不会在所使用的实验装置内造成任何可察觉的聚合体破裂[16]。

1.2 工作流程

人工配置浓度分别为0.03 mol·L−1和3 mol·L−1的稀/浓NaCl水溶液作为工作溶液并储存在相应的玻璃瓶内(5和7)。0.1 mol·L−1 的铁氰化钾水溶液作为电极液储存在避光的玻璃瓶(3)内。2台蠕动泵(6和8)泵送稀/浓溶液工作溶液流经RED电堆(11)。在稀/浓溶液盐差的作用下,浓溶液中的盐分跨膜迁移到稀溶液中,使得浓溶液浓度降低,稀溶液浓度升高。流出RED电堆的稀/浓溶液分别储存在其相应的玻璃瓶内(9和10)。一台蠕动泵(4)泵送电极液,并在RED阴/阳极回路内作循环流动,以将电荷快速转移到RED正/负极。RED电堆输出电能驱动电絮凝器工作。RED阴/阳(正/负)极与电絮凝器对应的阳/阴极用铜导线相接,构成外部电路。利用数字万用表(12和13)在线检测RED电堆输出电流和电压。RED电堆的理论开路电压可按能斯特(Nernst)方程(式(1))计算[13]。离子活度系数可用扩展的 Debye-Hückel方程(式(2))表示。

U=(αCEM+αAEM)NmRTzFln(γCSCCSγDSCDS) (1) 式中:U为理论开路电压,V;

α γ γ(x)=exp[−0.51z2√Λ(x)1+(A/305)√Λ(x)] (2) 式中:z为离子化合价;A为有效水合离子半径(

ANa+=450pm,ACl−=300pm Λ 由于流经RED电堆的浓、稀溶液浓度会发生变化,因此RED电堆理论开路电压需按浓、稀溶液平均浓度计算。本次实验固定RED电堆结构和操作参数[浓溶液浓度为3 mol·L−1,稀溶液浓度恒定为0.03 mol·L−1,过膜流速均为0.35 cm·s−1(稀/浓溶液流率均为0.134 4 L·min−1)]不变,计算得理论开路电压为6.335 V。RED电堆输出(端)电压为式(3)计算值,在RED输出电能的驱动下,电絮凝器的阳极和阴极发生的电化学反应如式(4)~式(6)所示

Uo=U−IRi (3) 式中:Ri为RED电堆的内电阻,Ω,其由膜电阻,稀/浓溶液流道电阻和电极液流道及电极电阻所组成。

阳极氧化反应:M=Mn++ne− (4) 阴极还原反应:2H2O+2e−→2OH−+H2↑ (5) 总反应:Mn++nOH−→M(OH)n (6) 反应生成的单体和聚合氢氧化物作为絮凝剂具有高吸附性能,它与废水中分散的颗粒和溶解的污染物具有很强的亲和力。因此,可以通过絮凝作用去除废水中的污染物。絮凝后的产物可以通过漂浮或沉淀的方法从水相中分离出来。阴极还原反应所产生的氢气气泡可促进污染物聚结过程,有助于采用浮选去除乳化油废水中的油组份。氢气泡尺寸越小,絮凝体的截留面积越大,污染物与水的分离效果也越好[17]。此外,电场也被证明是一种有效的破乳方法。在电场力的驱动下,油滴沿着电场的方向运动,然后聚集并破乳[18]。油滴在电场中极化,导致相邻油滴之间的静电吸引力增强[19]。

1.3 材料及仪器

以自制乳化油废水作为研究对象。乳化油制备过程为:每升水中含40 g15#机油(购自德国德殻石化(中国)发展有限公司)并添加8 g十二烷基苯磺酸钠作为稳定剂。采用磁力搅拌器以1 000 r·min−1的速度搅拌30 min,形成稳定的油水乳状液。去除表面浮油后的乳化油再作进一步稀释。稀释后取2 L含油量为1 g·L−1的含油废水进行实验研究。利用氢氧化钠和硫酸来调节含油废水的初始pH,并通过添加支撑电解质(Na2SO4)来调节含油废水的电导率。

实验中各种溶液配制所需的溶剂水为去离子水,所用的盐/电解质购自天津大茂化学试剂厂,为分析纯级,其所含杂质可以忽略。

实验所用的仪器有,紫外可见分光光度计(UV1780,日本岛津有限公司);蠕动泵(BT100-2J,保定兰格恒流泵有限公司);蠕动泵(KCP PRO-2-N16,卡默尔流体科技(上海)有限公司);电子天平(JJ1023BC,G电子秤有限公司);数字万用表(KEITHLEY 2110-220,美国泰克科技有限公司);低速离心机(LSC-20,上海秋佐科学有限公司);热力磁力搅拌器(EMS-9A,天津欧诺仪器股份有限公司);电导率仪(FE38,梅特勒托利多科技(中国)有限公司);pH测试仪(PXSJ-226,上海雷磁仪器有限公司)。

1.4 实验和测试方法

每次实验前,铁或铝阳极先要在稀硫酸溶液中浸泡15 min,捞出后用砂纸打磨再用去离子水冲洗,去除表面氧化层。在实验过程中,含油废水处理时长为60 min,每隔10 min抽取电解槽(18)中的水样。对所有水样进行离心处理,将电絮凝过程中形成的絮凝物从水相中分离出来。在每份水样中取1 mL加入氯化钠进行破乳。氯化钠投加量为总体积的5%。然后用10 mL石油醚萃取水样中的油以便测量。测量时通过紫外可见分光光度仪测试水样的吸光度,通过依据绘制的标准曲线反推其浓度。按式(7)计算除油率。为了探索操作参数变化对含油废水处理效果的影响,采用单一变量法进行实验。相同的实验重复2次。

R=(1−Ct/C0)×100% (7) 式中:C0为含油废水中油初始质量浓度,mg·L−1;Ct为絮凝处理t时间后测得含油废水中油质量浓度(乳化后的含油废水紫外光吸收波长峰值λ=225 nm),mg·L−1。

2. 结果与讨论

2.1 电极材料对极板间电压及除油率的影响

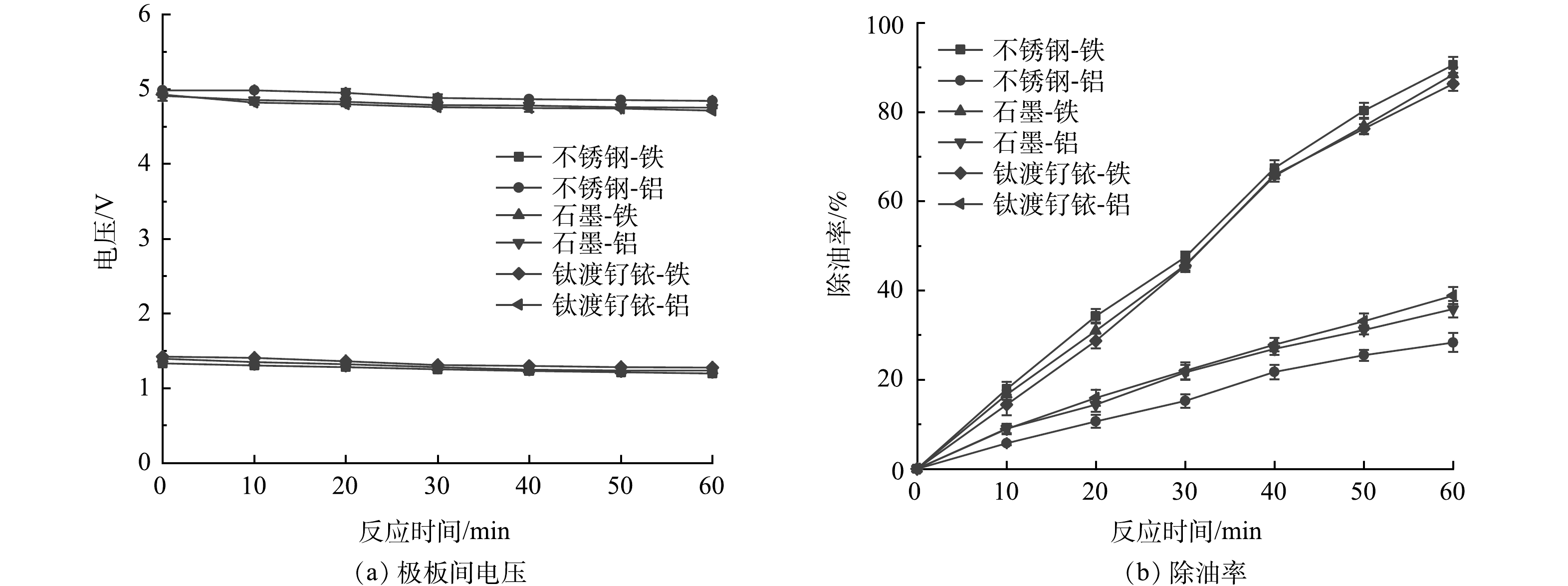

电絮凝器电极选用不锈钢-铁、不锈钢-铝、石墨-铁、石墨-铝、钛镀钌铱-铁、钛镀钌铱-铝6种阴-阳极材料组合,用以考察不同阴-阳材料组合对乳化油废水去除效果的影响。图2给出了不同电极组合下极板间电压及除油率随时间的变化关系。其中,实验条件为:极板间距1 cm、含油废水中添加0.1 mol·L−1硫酸钠,pH为7.8 (pH不为7的原因是配备的乳化油中添加了支撑电解质Na2SO4,SO42-离子可以少量结合H+离子,间接引起pH升高),温度20 ℃。

由图2(a)可见,采用铝阳极时极板间电压远高于采用铁阳极,而RED的输出电压与电絮凝器采用何种阳极材料关联不大。此外,实验还发现采用铝阳极时串联电路的电流远低于采用铁阳极时的电流,因此,虽然采用铝阳极时极板间电压较高,但采用铁阳极絮凝时,RED电堆可以输出更大的电流。

根据法拉第电解定律,通过的总电荷越多,电极产生的混凝剂也越多。一方面,电流密度越大,产生的絮凝剂越多[20];另一方面,电流密度越大,阴极还原生成的氢气气泡量越大且气泡尺寸越小[21],导致气泡密度的增加,更多的小气泡也为油微粒附着于絮凝剂提供了更大的表面积,使得油水分离效率提高。

由图2(b)可见,采用铁阳极对乳化油废水的处理效果要优越于铝阳极。一方面是因为采用铁阳极可以获得较大的电流密度,有利于产生更多的絮凝剂;另一方面,铝阳极氧化过程中易形成致密的表面氧化层,导致电极电阻增大。由于表面氧化层在pH为4~10内的水溶液中非常稳定,氧化层后的铝不易被氧化成铝离子,使得铝离子与氢氧根结合生成的絮凝剂Al(OH)3量减小,絮凝效率变差。

从实验结果可以发现,采用不锈钢-铁电极组合处理含油废水的除油率最高,石墨-铁电极以及钛镀辽铱-铁电极组合处理效果次之,采用铝阳极组合电极处理含油废水的除油率最差。因此,后续均采用不锈钢-铁电极组合进行实验。

2.2 电极间距对极板间电压及除油率的影响

图3给出了不同极板间距下极板间电压及除油率随时间的变化关系。除电极间距外,其他操作参数与电极材料实验时的操作条件相同。由图3(a)可见,随着时间的延长,极板间电压均会降低。其原因在于,电解过程中电极的氧化还原反应均产生阴、阳离子且溶于废水中,会使废水的电导率逐渐增大,废水的电阻减小,极板间电压降低。由图3(a)还可见,随着极板间距的增大,电极间的电压随之增大。这是由于在相同的废水电导率下,极板间距越大,废水的电阻就越大。因此,用来克服溶液间的电阻的电压也就越大。

由图3(b)可见,当极板间距由1 cm增大至2.5 cm时,系统的除油率降低。其原因在于,絮凝器电极电阻增大,导致电流密度降低。然而,当极板间距由0.5 cm增大至1 cm时,系统的除油率反而上升。其原因在于,当絮凝器电极间距较小时,适当增大电极间距有利于改善电极间溶液的混合状态,减轻极板附近的浓差极化现象,进而有利于金属离子的溶出,形成絮凝体。

由于需要处理的乳化油废水电导率较低,采用较小的极板间距可以降低用于克服溶液电阻所损失的电压。但极板间距过小时,电极氧化还原反应过程的浓差极化现象较为严重。通过实验发现,对于所研究的RED-EC耦合废水处理系统,采用1 cm的极板间距较为合适。因此,后续实验中极板间距均为1 cm。

2.3 支撑电解质浓度对极板间电压及除油率的影响

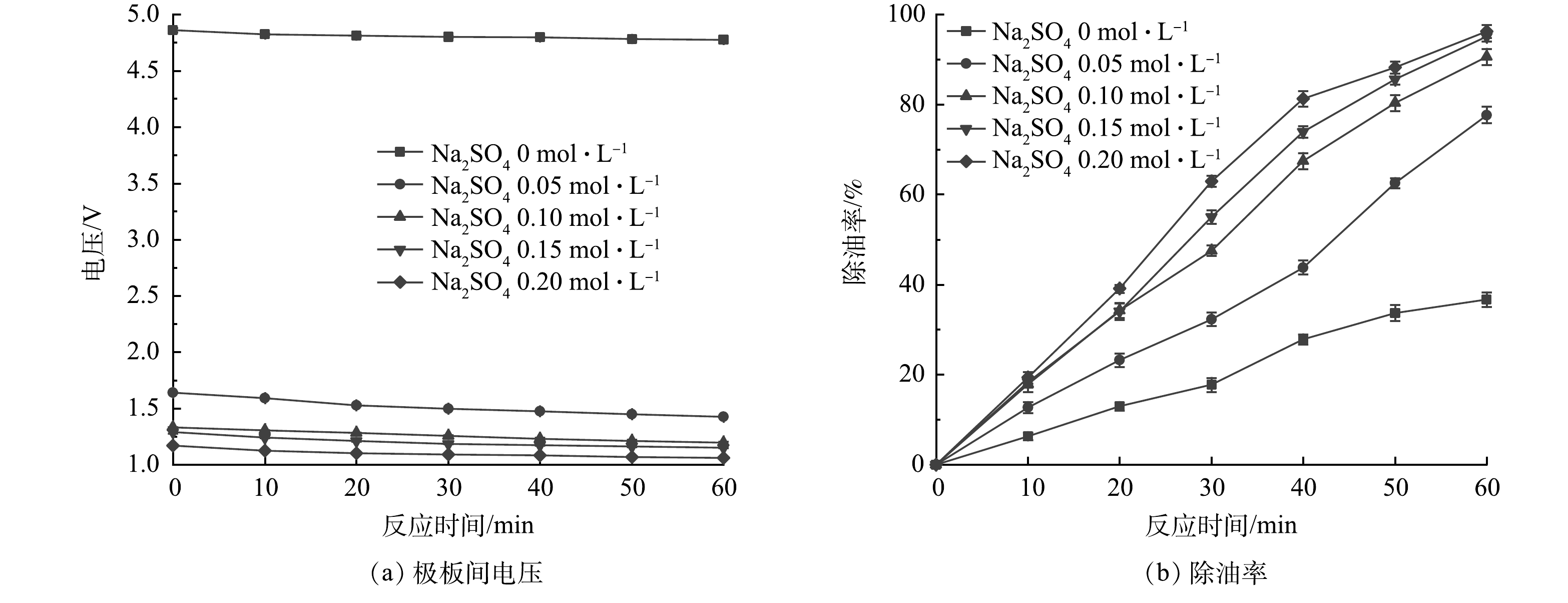

支撑电解质浓度变化会影响废水电导率变化,进而会影响电絮凝器电极间废水电阻值,从而影响RED电堆的输出电流和系统的除油率。为了考察支撑电解质浓度变化对除油率的影响,在模拟乳化油废水中添加不同浓度的硫酸钠。图4给出了不同支撑电解质浓度下,极板间电压及除油率随时间的变化关系(除废水中支撑电解质浓度外,其他操作参数与电极材料实验时的操作参数条件相同)。

比较图4(a)和图4(b)可见,当模拟乳化油废水中不添加支撑电解质(硫酸钠浓度为0 mol·L−1)时,极板电压很高,RED电堆的输出电流很小,除油率较低,仅为36.7%。其原因在于,配制的不含支撑电解质的模拟乳化油废水的电导率很低,溶液电阻很大,导致极板间废水所损失的电压很大,RED电堆输出电流减小,除油率降低。当向模拟乳化油废水加入少量支撑电解质(硫酸钠浓度为0.05 mol·L−1)后,废水的电导率会迅速增加,废水的电阻迅速降低,电极电压也随之降低,RED电堆的输出电流随之增加,除油率也随之增大。如果继续增加废水中的支撑电解质浓度,尽管废水电导率会增大,但增大的幅度逐渐变小,对电絮凝器电极电压的影响也会逐渐降低,除油率增速逐渐减小。因此,在采用电絮凝法处理含油废水时,可根据废水的实际电导率来添加支撑电解质量。

2.4 初始pH对极板间电压及除油率的影响

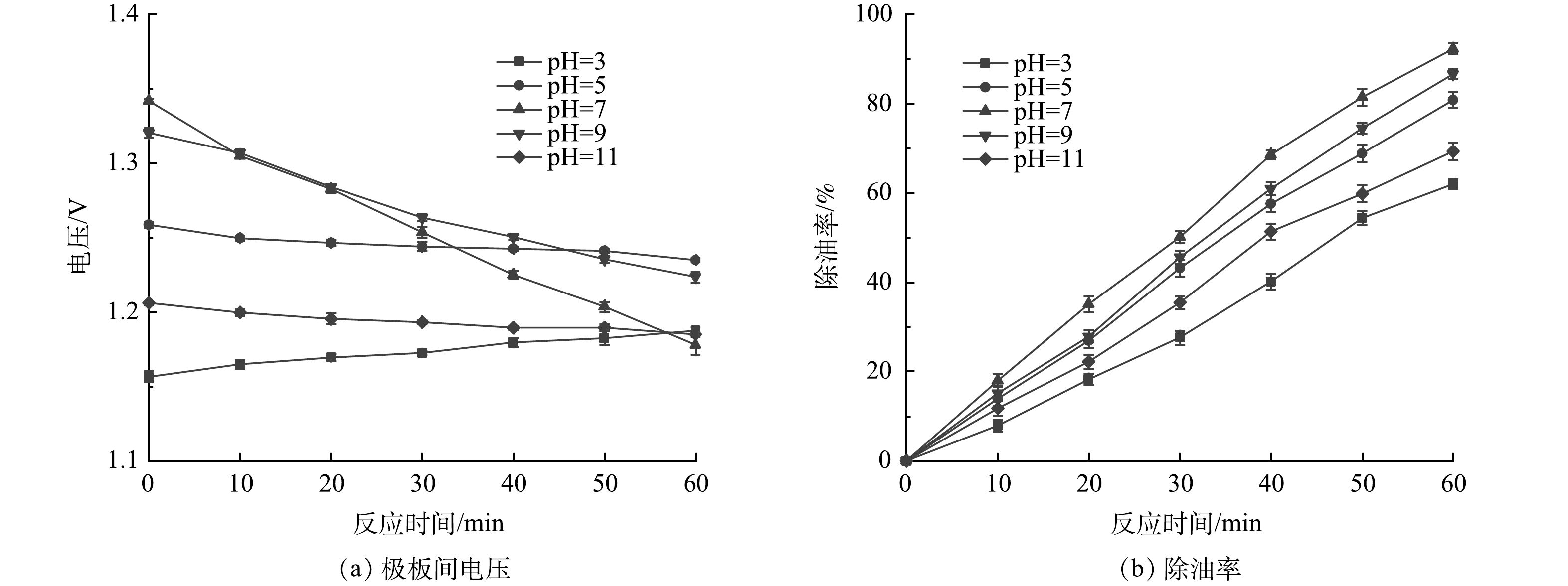

由于含油废水初始pH会影响影响金属氢氧化物(絮凝剂)的形成。因此,该值变化对电絮凝过程会产生较大的影响[22]。为了探索不同初始pH对实验系统除油率的影响,在其它操作参数不变的情况下,通过添加氢氧化钠或硫酸调节废水初始pH(初始pH为3~11),考察初始pH对RED-EC耦合废水处理系统的除油率的影响关系。

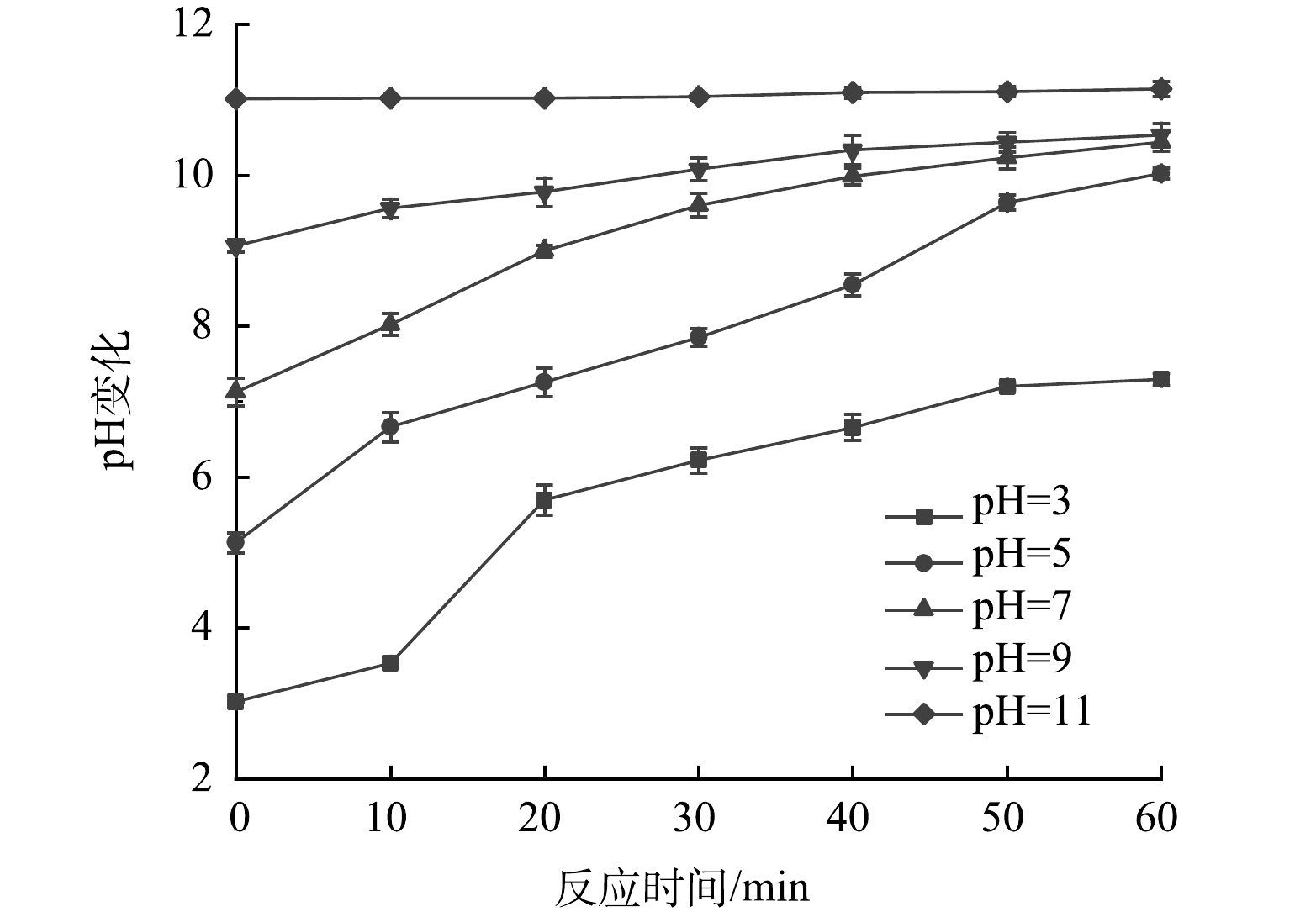

图5给出了在不同初始pH条件下,含油废水pH随处理时间的变化情况。由图5可见,当含油废水初始pH较低时,随着处理时间的增加,废水的pH也会随之增加。其原因是由于在电絮凝过程中阴极还原反应产生了氢氧根(OH−)((5))。但随着含油废水初始pH的增大,随着处理时间而变化的废水pH增速逐渐减小。当初始pH为11时,废水的pH不再随处理时间的变化而变化,几乎保持恒定。

图6给出了不同初始pH条件下,极板间电压及除油率随时间的变化关系。由图6(a)可见,当初始pH偏离7(中性)越多,电极电压相对越低,相应的RED电堆输出电流也就相对越大。其原因在于,添加的酸或碱都属于强电解质,其浓度越高废水的电导率越大,极板间溶液电阻越小,极板间电压越小。当废水初始pH为3时,极板间电压随着处理时间的延长而增大。其原因在于,电絮凝反应产生的部分OH−与酸中的H+中和成水,废水的pH升高(图5),电导率降低所致。而当废水初始pH为中性或弱碱性时,极板间电压随着处理时间的延长而减小,原因在上述分析中已有阐述。

由图6(b)可见,当废水初始pH为中性时,耦合系统的除油率最高。而初始pH太低或太高均对耦合系统的除油率不利。影响耦合系统电絮凝除油效果是多方面的。从预防电极钝化的思路考虑,当pH较低时,电极氧化膜易于溶解,使得电极钝化现象得到延缓。而从絮凝的角度看,中性偏碱性条件更有利于Fe(OH)3絮体形成,以达到较好的絮凝效果[23]。正是由于这两种相互矛盾关系的影响,初始pH在5~9内含油废水经耦合系统处理60 min后的除油率可达到80%以上。

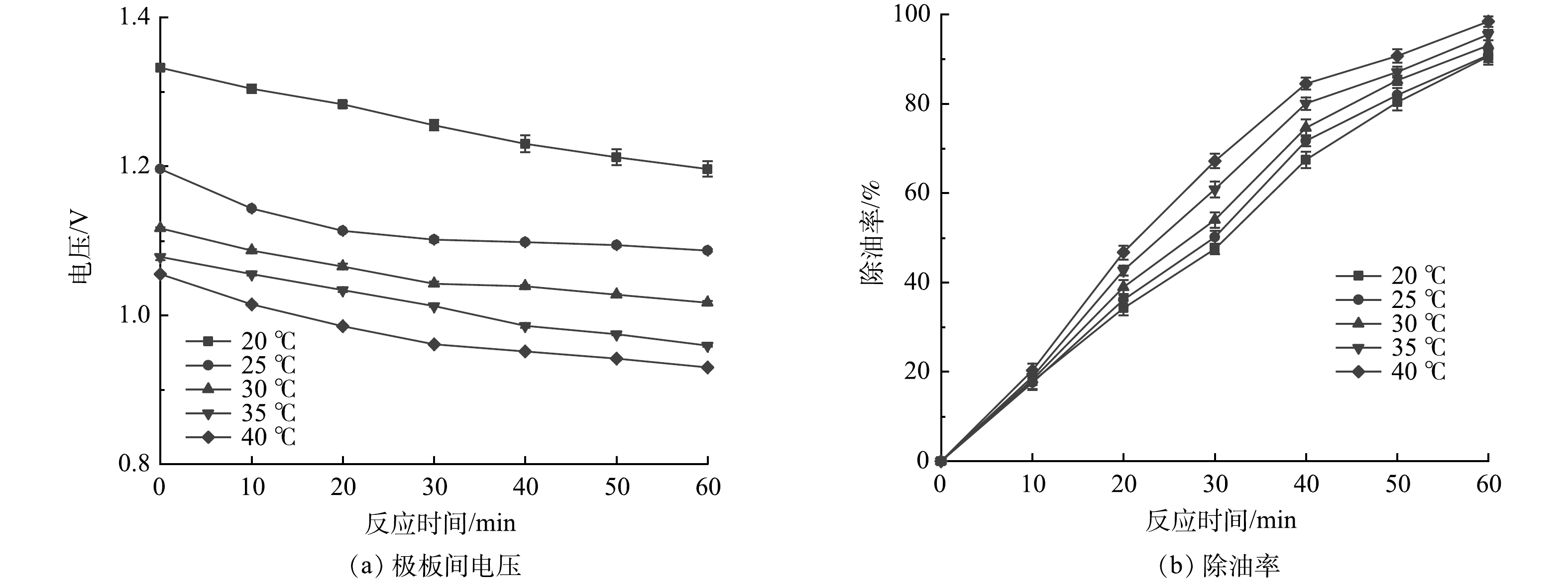

2.5 温度对极板间电压及除油率的影响

电絮凝处理含油废水时,废水温度变化会对除油率产生影响。在电极为不锈钢-铁电极、极板间距1 cm、支撑电解质浓度0.1 mol·L−1、pH为7.8的条件下,不同温度下极板间电压及除油率随时间的变化情况如图7所示。由图7(a)可见,随着电解槽内的含油废水温度升高,电极板间的工作电压降低,RED电堆输出电流增加。其原因在于,随着废水温度的升高,溶解于废水中的金属盐溶质“颗粒”的布朗运动强度增加,溶液电导率增大,电极板间的溶液电阻减小,使得电极电压降低。PAZENKO等[24]研究了废水温度对电絮凝法处理含油废水的影响,得出温度越高,电导率越高,能耗越低的结论。由图7(b)可见,在相同的处理时间内,耦合系统对含油废水的除油率随温度的升高而增加,验证了PAZENKO文献[24]得出的结论。因此,在有条件时,适当提高含油废水温度有利于提高耦合系统处理效率。

3. 结论

1)与采用铝阳极材料相比,采用铁阳极材料的耦合废水处理系统具有更高的除油率。

2)极板间距和含油废水参数(电导率、初始pH和温度)变化会对耦合废水处理系统的除油率产生影响。过大或过小的极板间距均对系统的除油率不利,在所研究的系统中,电絮凝器极板间距为1 cm时最佳;当废水的电导率很低时,系统的除油率很小,适当增加废水的电导率可以迅速提高系统的除油率;中性或微碱性条件下系统的除油率较高;温度越高,系统的除油率也越高。

3)采用不锈钢-铁电极,1 cm电极间距,0.1 mol·L−1支撑电解质(Na2SO4)浓度,pH 7.8和40 ℃的实验条件下,经耦合废水处理系统处理60分钟后的含油废水除油率可达到98.39%。

-

表 1 TPH的验证结果

Table 1. Verification results of TPH

测定项目 检出限/(mg·kg−1) 测定下限/(mg·kg−1) 线性系数 精密度/% 准确度/% 平行样精密度/% 校准点相对误差/% 样品加标回收率/% 验证数据 0.478 1.914 0.999 7 9.692~11.179 92.511~97.582 1.051~1.362 −6.14~2.16 78.24~85.24 标准方法 6 24 ≥0.999 ≤25 70~120 ≤25 ±10 50~140 -

[1] 贾路, 于坤霞, 邓铭江, 等. 西北地区降雨集中度时空演变及其影响因素[J]. 农业工程学报, 2021, 37(16): 80-89. doi: 10.11975/j.issn.1002-6819.2021.16.011 [2] JIANG L W, TONG Y F, ZHAO Z J, et al. Water resources, land exploration and population dynamics in arid areas-the case of the Tarim River basin in Xinjiang of China[J]. Population and Environment, 2005, 26(6): 471-503. doi: 10.1007/s11111-005-0008-8 [3] DENG M J. Three Water Lines strategy: Its spatial patterns and effects on water resources allocation in northwest China[J]. Acta Geographica Sinica, 2018, 73: 1189-1203. [4] ZHU Y N, WANG J H, HE G H, et al. Water use characteristics and water footprints of China's oil and gas production[J]. Resources, Conservation and Recycling, 2022, 184: 106428. doi: 10.1016/j.resconrec.2022.106428 [5] MA J Z, PAN F, HE J H, et al. Petroleum pollution and evolution of water quality in the Malian River Basin of the Longdong Loess Plateau, Northwestern China[J]. Environmental Earth Sciences, 2012, 66(7): 1769-1782. doi: 10.1007/s12665-011-1399-8 [6] KAVVADIAS V, DOULA M K, KOMNITSAS K, et al. Disposal of olive oil mill wastes in evaporation ponds: effects on soil properties[J]. Journal of Hazardous Materials, 2010, 182(1/2/3): 144-155. [7] STEFANAKIS A I, PRIGENT S, BREUER R. Integrated produced water management in a desert oilfield using wetland technology and innovative reuse practices[J]. Constructed Wetlands for Industrial Wastewater Treatment, 2018: 25-42. [8] ZHANG C, ANADON L D. Life cycle water use of energy production and its environmental impacts in China[J]. Environmental Science & Technology, 2013, 47(24): 14459-14467. [9] STEFANAKIS A I, Al-HADRAMI A, PRIGENTt S. Reuse of oilfield produced water treated in a Constructed Wetland for saline irrigation under desert climate[C]//7th International Symposium on Wetland Pollutant Dynamics and Control (WETPOL), Montana, USA. 2017: 21-25. [10] 黄廷林, 史红星, 任磊. 石油类污染物在黄土地区土壤中竖向迁移特性试验研究[J]. 西安建筑科技大学学报:自然科学版, 2001, 33(2): 108-111. [11] SUN X N, LIU A P, CHEN X R, et al. Research on the migration of petroleum hydrocarbon contamination in the soil in different leaching amount//Advanced Materials Research[J]. Trans Tech Publications Switzerland, 2012, 414: 121-125. [12] HAO X M, CHEN Y N, LI W H, et al. Hydraulic lift in Populus euphratica Oliv. from the desert riparian vegetation of the Tarim River Basin[J]. Journal of Arid Environments, 2010, 74(8): 905-911. doi: 10.1016/j.jaridenv.2010.01.005 [13] 罗懿. 石油在黄土壤中的垂直迁移特征及生态毒性研究[D]. 西安: 西安建筑科技大学, 2021. [14] 李宝明. 石油污染土壤微生物修复的研究[D]. 北京: 中国农业科学院. 2007. [15] WU M L, DICK W A, LI W, et al. Bioaugmentation and biostimulation of hydrocarbon degradation and the microbial community in a petroleum-contaminated soil[J]. International Biodeterioration & Biodegradation, 2016, 107: 158-164. [16] SCHREIBER J D, DUFFY P D. Organic carbon and oxygen demand relationships in stormflow from southern pine watersheds[J]. Soil Science Society of America Journal, 1982, 46(1): 142-148. doi: 10.2136/sssaj1982.03615995004600010027x [17] CHEN L, HUANG M, JIANG X B, et al. Pilot tests of microbe-soil combined treatment of waste drilling sludge[J]. Natural Gas Industry B, 2, 2015, 2(2-3): 270-276. doi: 10.1016/j.ngib.2015.07.021 [18] 郎梦凡. 石油烃在不同土壤中的挥发及迁移规律研究[D]. 咸阳: 西北农林科技大学. 2022. [19] 马双. 油污土壤石油降解真菌的分离、鉴定与降解效果分析[D]. 哈尔滨: 东北林业大学. 2010. [20] 翟晓波, 盛益之, 张旭, 等. 混凝—气浮工艺处理有机物污染地下水现场中试试验[J]. 化工环保, 2018, 38(1): 33-39. -

下载:

下载: