-

高温含尘气体的净化技术可减少大气中污染物的排放,还能回收热能和相关资源[1]。粉尘中含有大量高熔点氧化物及部分在该温度下呈熔融状态的金属盐[2]。传统的除尘方法多采用将高温烟气降低到中温或常温再进行净化除尘的方式,该过程会浪费大量热量[3]。在高温条件下处理含有熔融状态及高温固体颗粒物的烟气,并有效利用高温烟气中的热量已成为研究热点。

目前,能用于高温状态下烟气的气固分离技术主要有高温旋风除尘、高温陶瓷除尘、高温静电除尘及颗粒床过滤除尘等。各种除尘技术有各自的特点及适用范围[4]。国外研究者对高温含尘烟气的除尘技术研究较早。美国Acerux公司使用耐高温陶瓷纤维做成布袋结构进行除尘操作,该布毡可耐800 ℃高温,过滤效率可达99%以上,但是实际操作过程中存在压降过高的问题[5]。相对于其他各类除尘技术,颗粒床除尘器越发得到研究者青睐,其优势有:1) 滤料材料物化性质极为稳定,可耐腐蚀、耐高温,能长期稳定工作;2) 除尘效率可达到95%以上;3) 设备造价相对低廉,经济性较强;4) 使用干法除尘,能有效避免二次污染[6]。5) 能处理大流量多类型的粉尘,尤其适用于净化高温、含腐蚀性、含凝固型的含尘烟气,气体流量调节范围较宽,装置连续性好[7]。但在工业应用中也存在过滤过程中床层压降升高明显,对细微粉尘捕集效率不够高等问题。

基于此,国内不少学者已针对颗粒床除尘器进行了研究。单向辉等[8]通过搭建一个立式移动颗粒床除尘器证明颗粒床除尘器的除尘效率与表观过滤风速和质量流率有关,并通过加百叶窗的方式消除了移动床中的流动静止区域,保证了尘饼的良好更新,进而保证移动颗粒床具有较高的除尘效率水平。但除尘器内部结构导致的高速气流区,以及级与级之间的灰尘汇聚问题,对除尘效果的提升造成了较大阻碍,颗粒床结构需要进一步优化。杨国华等[9]设计了一种双层滤料颗粒床梯级过滤技术,由上下两层不同粒径滤料组成,上层填装滤料大粒径颗粒,可起到提高床层容尘量、延长清灰周期、保护细滤料层的作用;下层滤料使用细粒径颗粒,实现了颗粒床过滤过程中高效率和低压降的统一。但该装置对于超细的粉尘捕集效率不够高,后续通过在两层滤料层中间添加1层150目~200目的粉体层滤膜,使过滤效率得到进一步提升[10]。

本研究利用多层料屉式颗粒床过滤器对含尘烟气高温状态下除尘净化过程进行单变量影响因素分析,以颗粒床过滤效率和床层压降作为评价指标[11],总结烟气温度、凝尘比例及滤料粒径等各因素对颗粒床高温除尘过程影响规律,并观察首层料屉粉尘堆积情况及单个滤料球形貌,以期通过对捕集规律的总结和粉尘捕集原理的探讨,为改进料屉式颗粒床过滤除尘器的除尘功效提供参考。

-

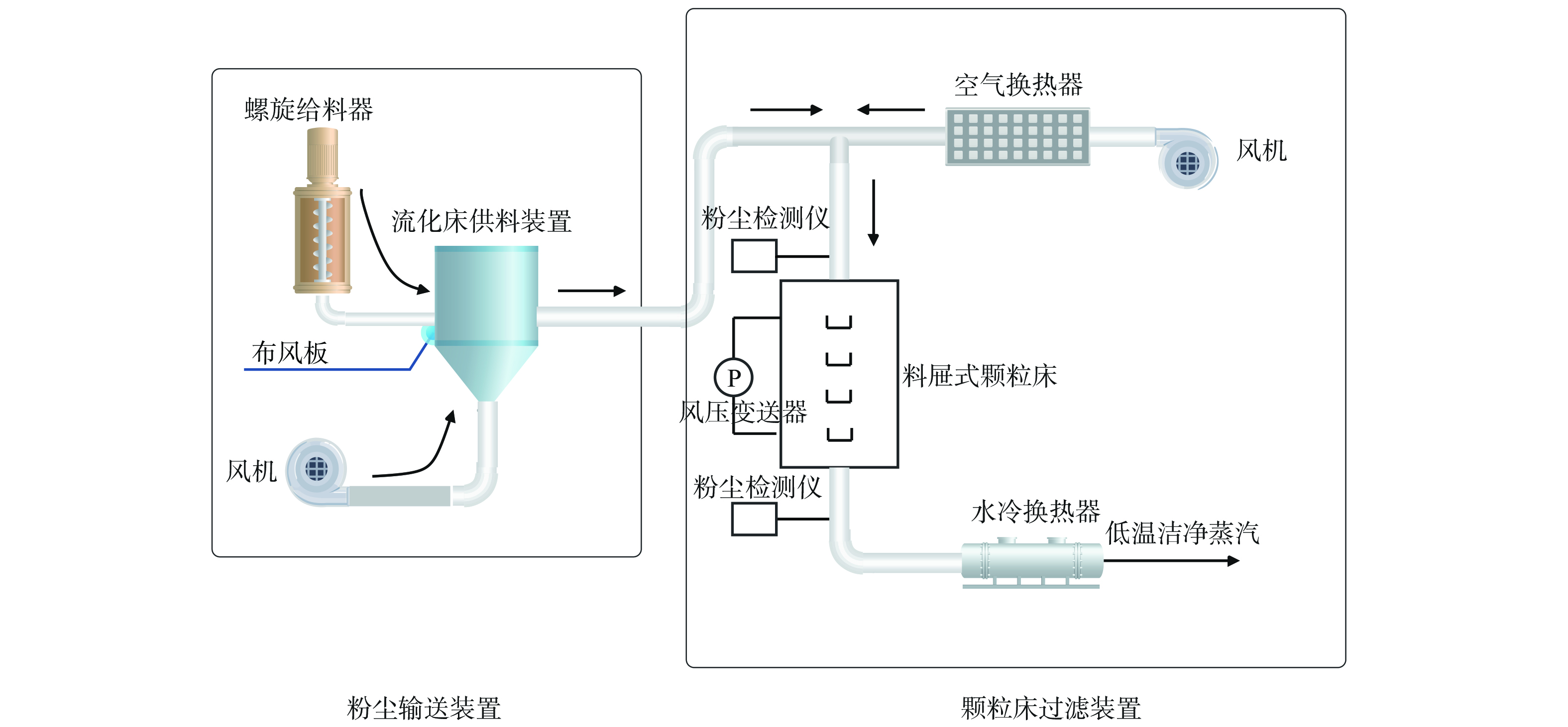

通过模拟工业炉窑出口尾气进行实验设计,料屉式颗粒床过滤系统装置示意图如图1所示。该系统主要由粉尘输送装置、颗粒床过滤装置两部分组成。粉尘输送装置是使用螺旋给料器将实验所用粉尘送入流化床供料装置,并在装置内风机的配合下将粉尘混合流化,再经过布风板将粉尘均匀流化后再与热空气混合送入料屉式颗粒床除尘器。在颗粒床进出口分别使用实时粉尘检测仪 (CEL-712 Microdust Pro型,英国科赛乐公司) 对粉尘浓度进行测量。该设备测量范围为0.001~250 g·m−3,测量精度可达0.001 mg·m−3,保持颗粒床进口处粉尘质量浓度为2 000 mg·m−3。使用风压变送器 (ELM110-OAC型,中国伊莱科公司) 对颗粒床床层压降进行测量,其量程±1 000 Pa,测量精度为1 Pa。

料屉式颗粒床过滤装置整体空间尺寸为200 mm×200 mm×600 mm,内有4层料屉支撑架,可放置单层高度为30 mm的料屉,各料屉内放置滤料颗粒层。由于流化粉尘风机引入常温空气量远小于经空气换热器加热所得热空气量且粉尘量也较少,可认为混合载气温度与热空气温度一致。

-

本实验选用粉煤灰对实际烟气进行模拟实验,其主要化学组分及熔点如表1所示。经MS-3 000激光粒度分析仪分析测得其平均粒径为64 μm,堆积密度为0.896 g·cm−3。在实验温度下,粉煤灰中金属氧化物均为不熔状态,为更准确地模拟烟气中含凝结性气体的成分,选用MgCl2 (熔点712 ℃,粒径75 μm,堆积密度2.325 g·cm−3) 作为高温烟气中的凝尘颗粒。由于凝尘粒径与实验所用粉煤灰相近且用量较少,对粉煤灰的粒径分布影响可忽略不计。选用刚玉球作为颗粒床滤料颗粒,不同粒径刚玉球的物料参数如表2所示。

-

采用粒径5 mm刚玉球作滤料颗粒,10%质量分数的MgCl2和90%质量分数的粉煤灰混合模拟烟气成分。由秦红霞等[12]和赵建涛等[13]实验和模型计算结果可知,颗粒床内最理想工况下风速为0.3 m·s−1,故将颗粒床内风速调为0.3 m·s−1,以探究烟气温度对颗粒床过滤效率和床层压降的影响规律。过滤效率

η 定义式见式 (1) 。式中:

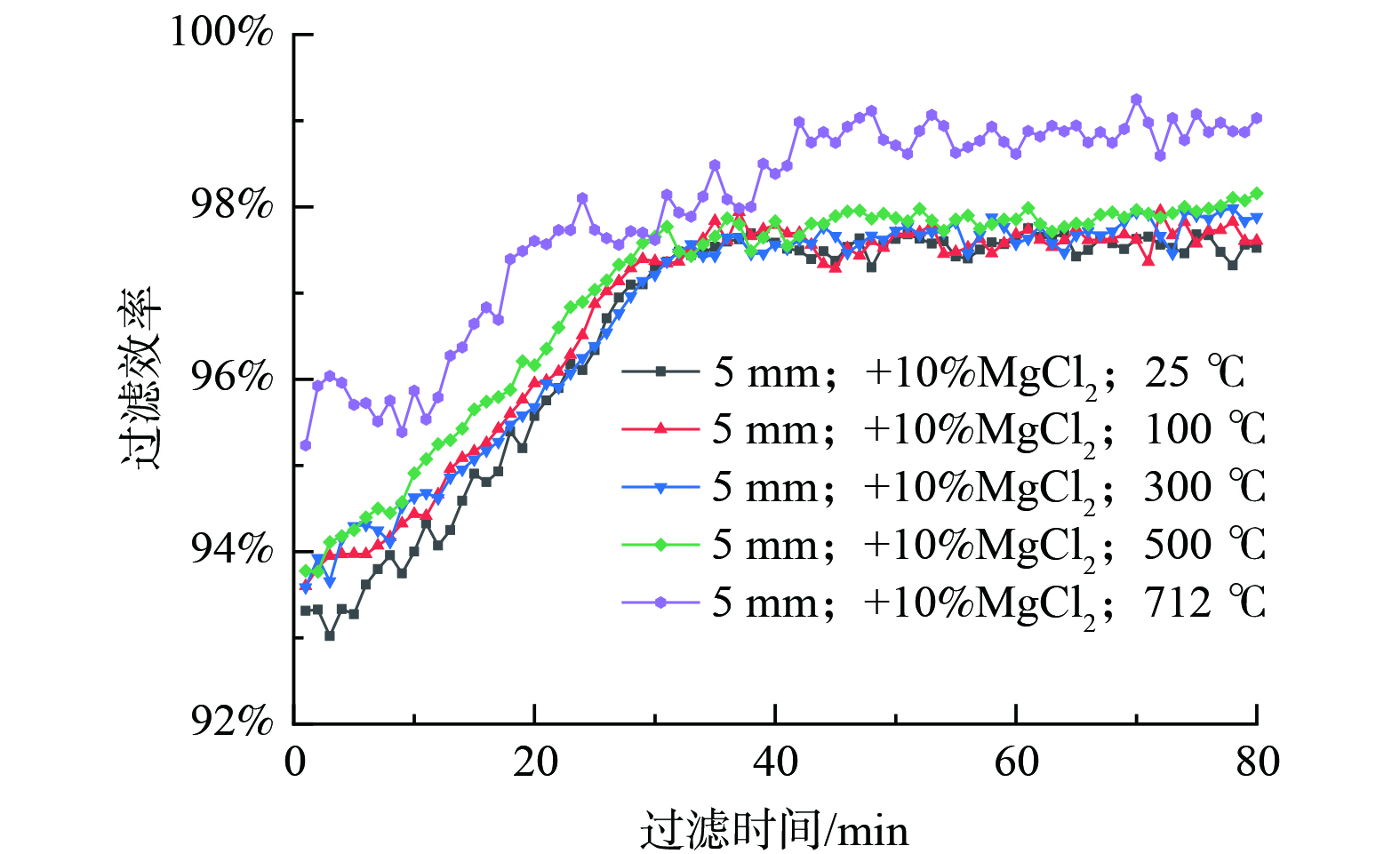

Cin 为颗粒床进口处烟气质量浓度,mg·m−3;Cout 为颗粒床出口处烟气质量浓度,mg·m−3。由室温至MgCl2的熔点温度 (712 ℃) 区间内,不同烟气温度下过滤效率随时间的变化如图2所示。前40 min为主要过滤过程,而40 min后颗粒床对粉尘的过滤趋于稳定。根据是否达到凝尘MgCl2的熔点,可将本实验分为两类,即熔点实验和非熔点实验。在过滤进行过程中,熔点实验颗粒床的过滤效率均高于非熔点实验,过滤效率最高可达99.25%,此时颗粒床出口处烟气中粉尘质量浓度为14.37 mg·m−3。

当烟气温度达到712 ℃时,MgCl2开始熔融,熔融态的凝尘会在载流气体流动的过程中与含尘气体粉尘在重力、静电力等综合作用下发生粘结、团聚,形成较大粉尘团。随过滤过程不断进行,新的粉尘团不断形成,并与颗粒床料屉内滤料颗粒不断进行接触,滤料颗粒表面形成的滤饼更为稳定和紧密,相较于非熔点实验,颗粒床过滤效率有较大提升。随过滤进程不断进行,颗粒床对于粉尘的捕集过程可能会出现以下两种情况:1)熔融态的粉尘未来得及形成粉尘团便直接在滤料颗粒表面粘结最终被颗粒床捕集;2)绝大多数已形成的粉尘团在惯性等各种机理相互作用下被颗粒床滤料层捕集[14]。

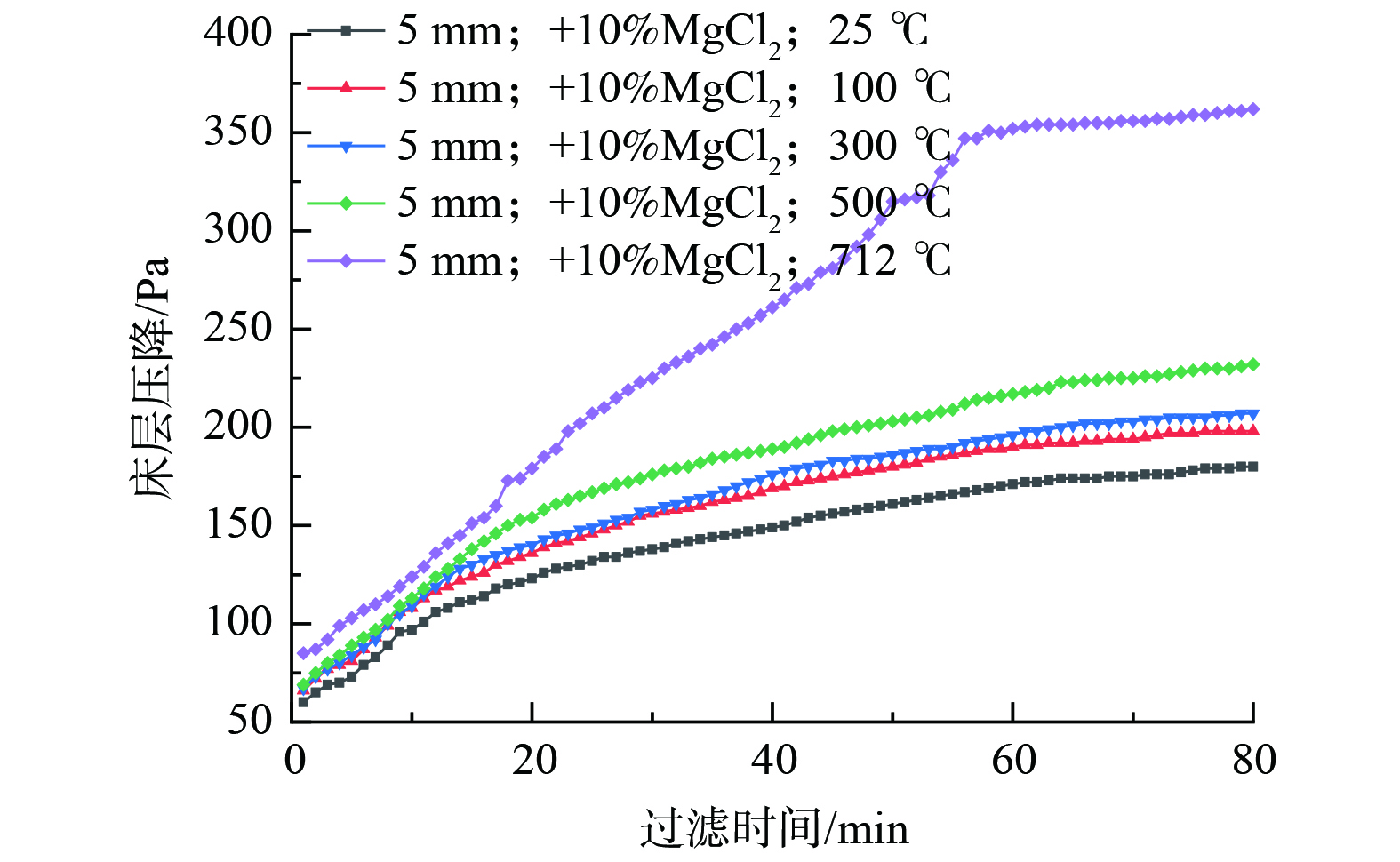

不同烟气温度下颗粒床床层压降随时间变化如图3所示。几组非熔点实验压降曲线随过滤时间变化趋势相似。在712 ℃以下、过滤过程的任一时间点,烟气温度越高,床层压降仅略有上升;在温度达到712 ℃时,相较同一时间的非熔点实验,床层压降升高明显,并最终稳定在360 Pa左右。这是由于在实验过程中首先是对常温空气进行加热,在空气升温阶段同时也会对滤料颗粒进行间接加热,滤料颗粒的温度变化会对载流气体在颗粒床内部的流速造成影响。在熔点实验进行到20 min左右时,床层压降开始有明显上升,这是由于在该温度下凝尘受热开始熔融,部分熔融态的粉末与滤料粘结,形成较常规滤饼更为稳定的一层半熔融半粘结积灰层[15],使得滤料颗粒间的空隙进一步减小,从而导致床层压降后续快速升高。

-

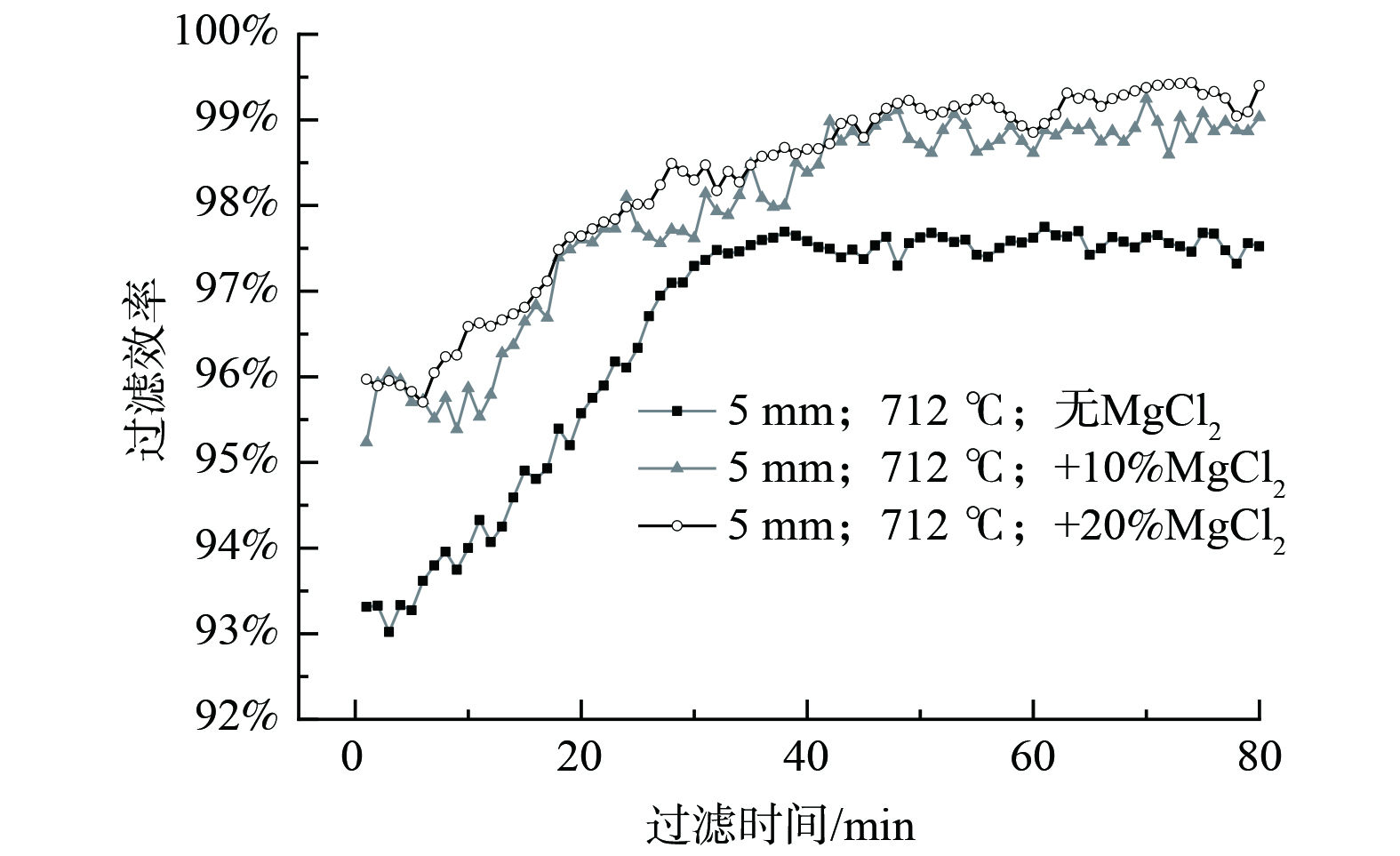

保持烟气温度为712 ℃,其余实验条件不变,加入0~20%不同比例的MgCl2凝尘,探究不同凝尘比例对过滤效率和床层压降的影响规律。添加不同比例凝尘时过滤效率随时间的变化如图4所示。添加不同比例凝尘时过滤过程均在40 min左右开始达到稳定。与纯烟气过滤相比,添加一定量的凝尘可有效提高颗粒床的过滤效率,其中添加20%质量分数的凝尘可将过滤效率从97.50%提升至99.40%,对应此时颗粒床出口处烟气中粉尘质量浓度从49.51 mg·m−3降至12.02 mg·m−3。但添加质量分数为10%和20%凝尘的过滤效果区别不明显,这说明凝尘的添加比例并不是越大越好,而是应该存在一个最佳比例。在工业应用中,若烟气中凝尘比例过大,可考虑添加粗筛分步骤,去除颗粒较大粉尘颗粒。

在一定范围内添加凝尘比例越高,单位体积粉尘在熔融状态下的凝尘越多,与滤料层相结合形成的半熔融半粘结的积灰层越严密且稳定,而粉尘通过滤料颗粒层时则更容易被捕集,使得颗粒床过滤效果更好。

添加不同比例凝尘时过床层压降随时间的变化如图5所示。在高温条件下未添加凝尘时,床层压降会呈现出先快速上升后上升趋势减弱,且60 min后趋于稳定的规律;但当向粉煤灰中添加一定比例凝尘后,床层压降在60 min之前呈线性增长,而60 min后趋于稳定,稳定时床层压降为360~390 Pa,为未添加凝尘时180 Pa的约两倍。这是由于凝尘在熔点温度下发生熔融,与相对低温的滤料颗粒接触后会粘结在颗粒表面。在一定范围内,烟气中凝尘添加比例越大,粘结量也随之增大,形成的半熔融半粘结层对于粉尘的捕集效果更好。在实验进行至60 min左右时,压降增速降低,分析这是由于粉尘的不断粘结、堆积,这一积灰层形成了较为稳定的结构,对气流的通过形成了较大的阻碍作用,而过滤达到较稳定的状态,故此时床层的过滤效果最为理想。

-

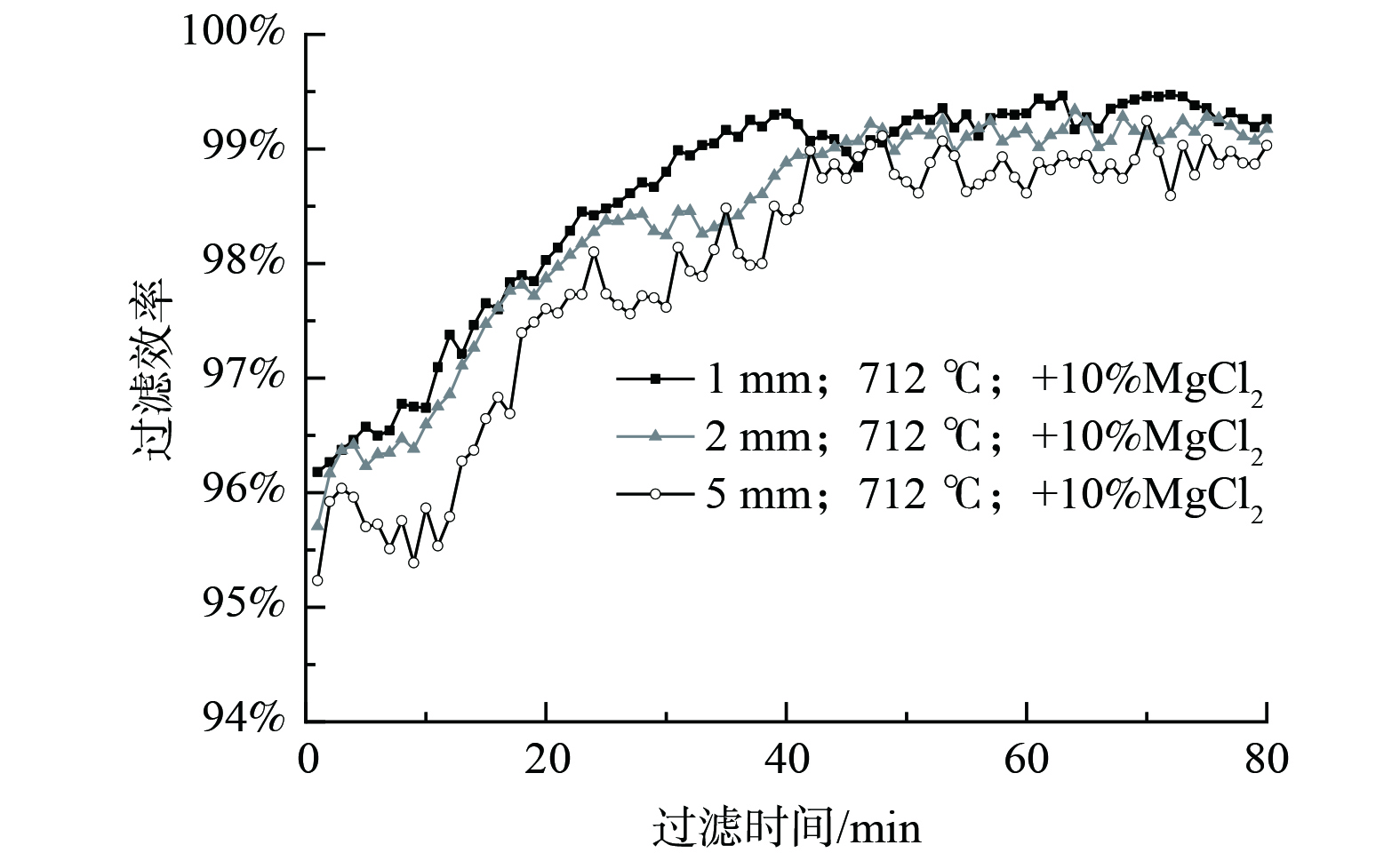

保持烟气温度为712 ℃、凝尘添加比例为10%,在其余实验条件不变的情况下,探究不同粒径的滤料颗粒对颗粒床过滤效果和床层压降的影响规律。改变滤料颗粒粒径时过滤效率随时间的变化如图6所示。当滤料粒径为5 mm时,过滤初期曲线变化幅度较大;而滤料粒径为1 mm和2 mm时曲线较为平缓。这是由于5 mm颗粒堆积形成的滤料颗粒层颗粒间的空隙较大,颗粒表面形成的凝尘加粉煤灰积灰层稳定性较差,容易被含尘烟气“穿孔”[16]。当滤料粒径较小时,滤料之间孔隙空间变小,使得滤料颗粒层对烟气中粉尘的拦截效应和惯性碰撞效应加强,而粉尘的布朗扩散效应减弱,颗粒层捕集效应相对增强,故过滤效率得到提升。在过滤进行到80 min左右时,颗粒床对混合载气的过滤趋于稳定。不同粒径的实心刚玉球作为滤料颗粒时,颗粒床的过滤效果相近,此时颗粒床出口处烟气中粉尘质量浓度均低于20 mg·m−3。

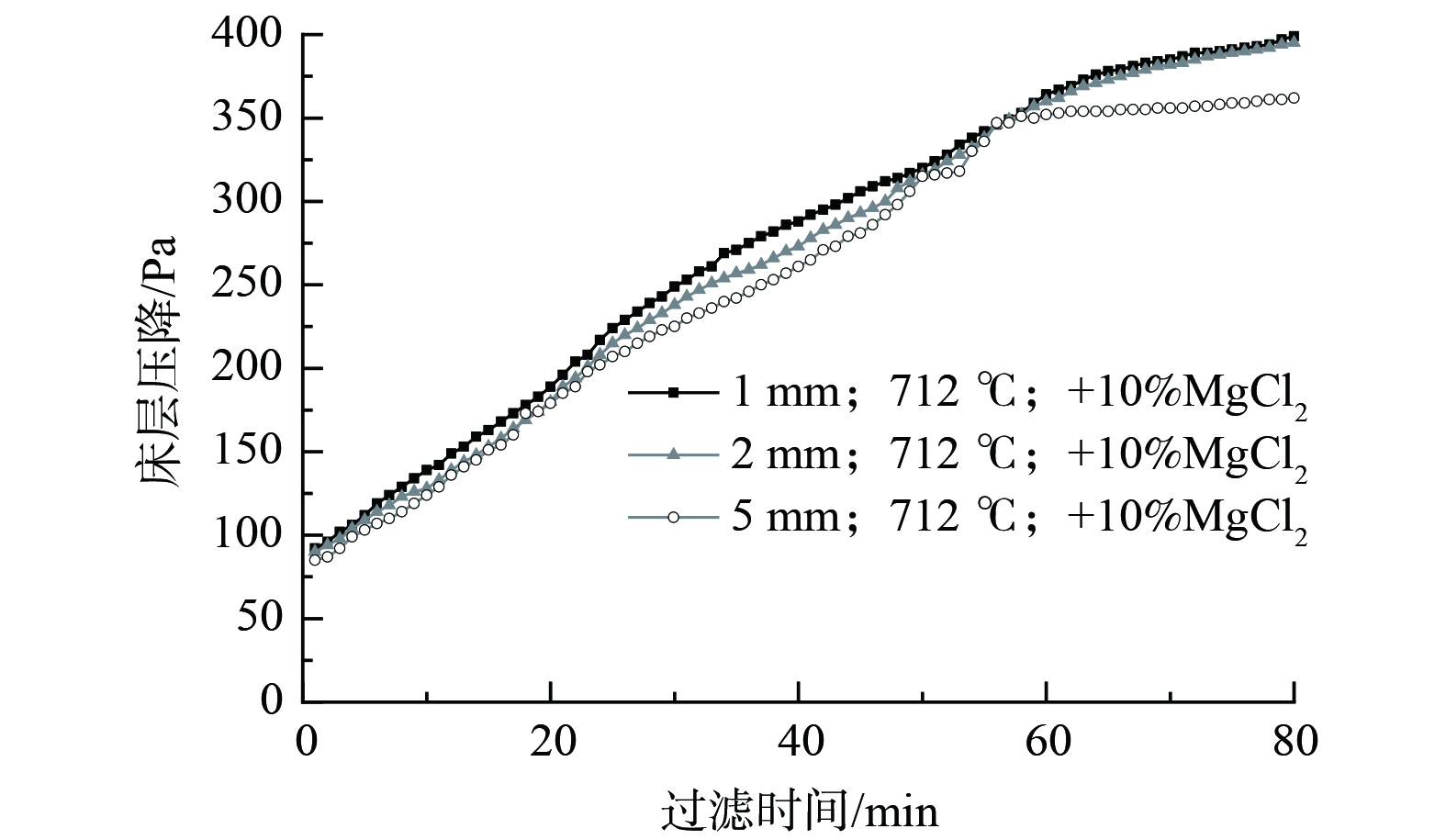

在改变滤料颗粒粒径时,床层压降随时间的变化如图7所示。在过滤进行前60 min时,床层压降随时间变化呈接近线性上升的趋势,且不同粒径的滤料颗粒造成的床层压降大致相同。当过滤超过60 min后,粒径为5 mm的粗颗粒滤料床层稳定压降较其他两组低约20 Pa。这是由于在前60 min时,大量粉尘被滤料颗粒层表面形成的滤饼拦截捕集,导致床层压降急剧上升。当过滤进行到60~80 min时,粒径为5 mm的滤饼层已趋于稳定,粒径1 mm和2 mm的仍在缓速上升,直至升高到399 Pa,造成这种现象的原因是过滤过程温度较高。在高温条件下,含尘烟气在整个床体温度变化较大引起局部热量不平衡,这种不平衡表现在床层压降变化上,使得床层两端压强持续变化。而对粒径为5 mm的过滤实验来说,由于其滤料颗粒间空隙较大,过滤过程中形成的滤饼层没有其余2组实验的致密,故其床层压降的持续变化不如其他2组实验来得明显。

-

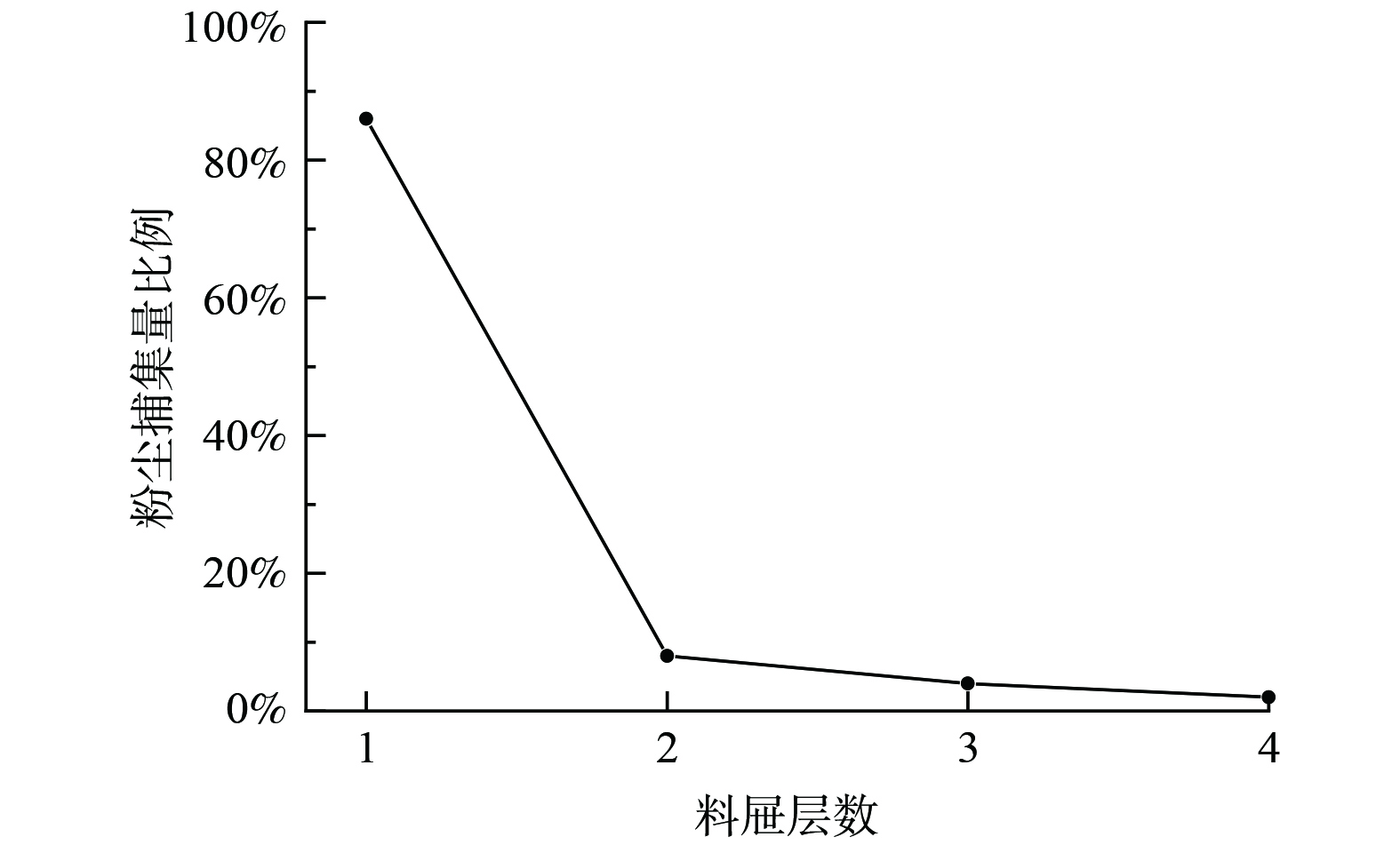

本研究设计使用的颗粒床除尘器添加了多层料屉,在可有效提升床层过滤效率的基础上,便于观察实验过程中各颗粒层对于粉尘的捕集情况。同时,在取出料屉后可观察单层滤料颗粒表面粉尘堆积情况。图8展示了添加10%MgCl2作为添加剂、过滤达到稳定时,温度降到室温后各滤料层对于粉尘的捕集情况。

颗粒床对于粉尘的捕集主要集中在第1层。第1层捕集量占颗粒床总捕集量的约86%,第2、3、4层捕集量远少于第1层,分别约占8%、4%、2%,且层数越高,捕获得到的粉尘粒径越小。这表明高温料屉式颗粒床对于微细粉尘的捕集效率较低的问题已被有效解决。在高温条件下,由于凝尘呈熔融状态,其表面粘度、粘结性相对于常温有较大变化。熔融粉尘在含尘烟气中发生团聚后,粉尘团相较于初始状态的粉尘更难穿过滤料颗粒间的缝隙。同时,由于滤料颗粒温度比凝尘颗粒熔融温度低,熔融状态的粉尘会在滤料颗粒表面冷凝,因此,在高温下,首层滤料颗粒对于粉尘的捕集更多[17]。

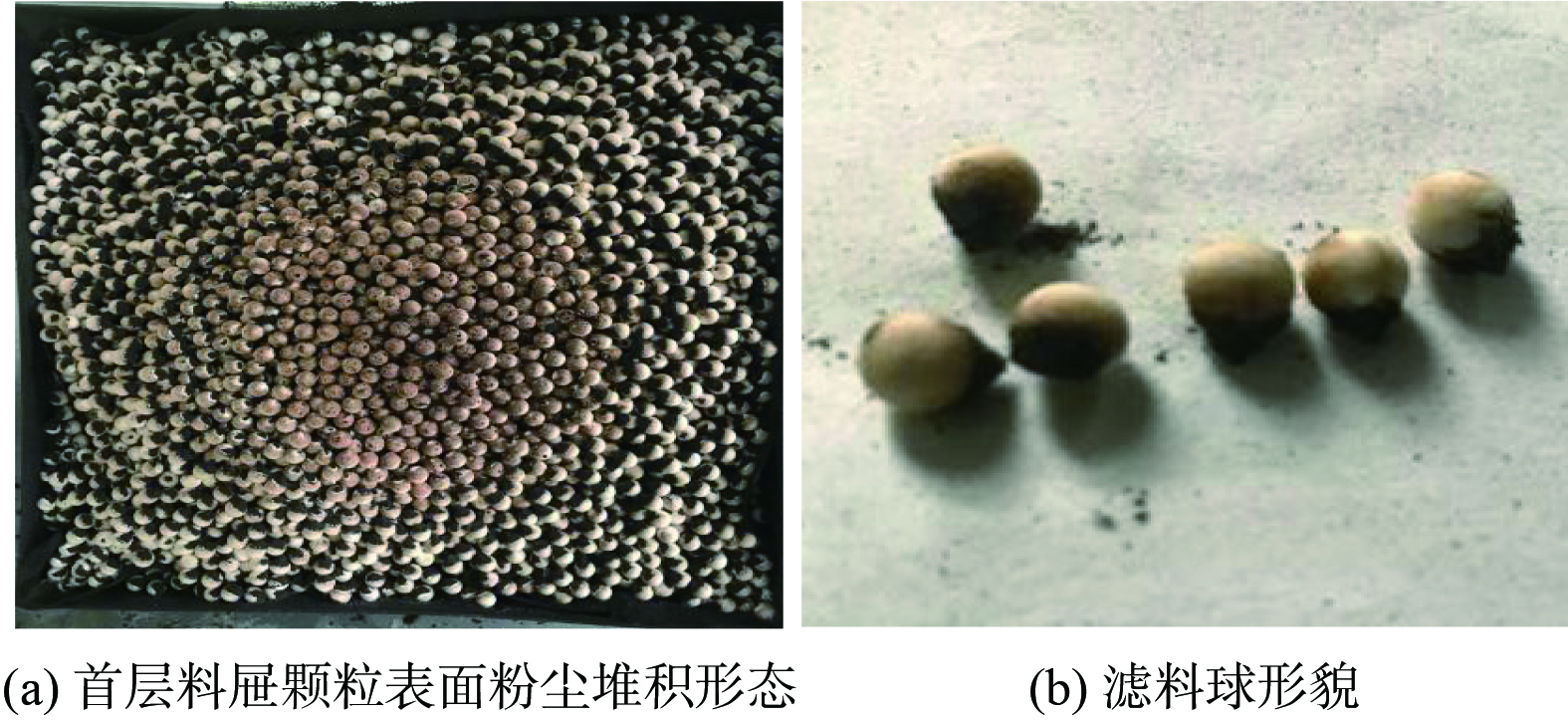

图9为首层料屉颗粒表面的粉尘堆积形态 (图9 (a) ) 及单个滤料的球形貌 (图9 (b) ) 。混有凝尘的粉尘粘结在了滤料颗粒表面,这与前面对过滤机理的分析一致。在首层滤料层中,颗粒表面的粉尘粘结整体上呈现由中心向四周发散的形态。这可能是由于:1) 含尘烟气进入颗粒床与第1层表面接触较快,烟气对首层颗粒床中心处的冲刷效应较大;2) 受重力影响,在烟气带动下有所偏移的粘结粉尘 (未完全变为凝固状态) 向下运动。单个滤料颗粒球表面有“锥形”粘结结构出现,且随着实验时间的加长。这种“锥形”结构的锥高会越来越高,粘结的粉尘也越来越多。这是由于在高温状态下粘结在滤料颗粒表面的粘结层具有半熔融半凝固的积灰结构,在实验停止后,由于需要通风降温,半熔融结构在送风的带动下出现“流动”,以至于形成这种“锥形”结构。随着过滤时间的延长,滤料颗粒对烟气中粉尘的捕集增多,颗粒与粉尘间的粘结部分也会逐渐增多。

-

1) 烟气温度对颗粒床过滤特性影响较为显著。这是由于高温烟气使烟气中某些固体颗粒熔融,有利于被颗粒床捕集。在工业应用中可考虑利用其他工业流程的余热对烟气进行二次加热,通过其中某些成分的熔融来提高过滤效率的可行性。

2) 当烟气温度高于凝尘熔点时,凝尘添加比例对颗粒床过滤特性影响最为显著。随凝尘添加比例从0增至20%,过滤效率从97.5%升至99.4%,同时床层压降从180 Pa升至约390 Pa。

3) 在高温且含有凝尘的情况下,当过滤达到稳态时,随滤料颗粒直径的增加,过滤效率和床层压降略有下降。

4) 分层料屉颗粒床各层料屉捕集情况分析表明,首层料屉对于粉尘的捕集最多,过滤效果最为明显。在过滤结束后,单个滤料颗粒表面会形成“锥形”外貌。这是由于过滤过程中呈粘结状态的粉尘受到后续烟气带动及自身重力影响。

料屉式颗粒床对高温含尘烟气的过滤特性

Filtration characteristics of drawer type granular bed for high-temperature dust-laden flue gas

-

摘要: 采用料屉式颗粒床过滤装置对工业生产过程中产生的高温烟气处理问题进行研究。装置包括粉尘输送装置和颗粒床过滤装置两部分,其中过滤装置采用分层料屉,可观察单层料屉粉尘捕集情况。考察了烟气温度、凝尘添加比例和滤料颗粒粒径等因素对颗粒床过滤特性的影响。结果表明:随烟气温度逐渐升高至凝尘熔点、滤料颗粒粒径的减小以及凝尘添加比例的增加,床层过滤效率及压降均会上升,颗粒床出口处粉尘浓度不断降低;其中凝尘添加比例对于过滤特性影响最显著。在实验范围内最佳过滤条件下,颗粒床过滤效率最高可达99.40%,出口处烟气质量浓度低至12.02 mg·m−3。通过考察首层料屉滤料表面粉尘粘结形貌,发现滤料层粘结面呈现“由中心向四周发散”的整体格局,颗粒表面有“锥形”粘结层出现。本研究结果可为提升料屉式颗粒床过滤除尘器的除尘功效提供参考。Abstract: The treatment of high temperature waste gas produced in industrial production process was studied by using the granular bed filter. The device included two parts: dust conveying device and granular bed filter device. The filter device adopted layered material drawers, which could observe the dust collection of the single layer drawer. The effects of flue gas temperature, the proportion of condensed dust and the particle size of filter material on the filtration characteristics of the granular bed were investigated. The results showed that the filtration efficiency and pressure drop of granular bed would increase with the increase of flue gas temperature to the melting point of dust, the decrease of particle size of filter material and the increase of the proportion of condensed dust and the dust concentration at the outlet of the granular bed keeped decreasing. Among them, the proportion of condensed dust showed the most significant influence on the filtration characteristics. Under the best filtration conditions within the experimental range, the highest filtration efficiency of the granular bed could reach 99.40%, and the flue gas concentration at the outlet was as low as 12.02 mg·m-3. Through the investigation of the dust adhesive morphology on the surface of the filter material in the first layer drawer, it was found that the adhesive surface of the filter material layer presented an overall pattern of "spreading from the center to the periphery", and there was a "conical" adhesive layer on the surface of the particle. The results of this study can provide a reference for improving the dust removal efficiency of the drawer type granular bed filter.

-

高温含尘气体的净化技术可减少大气中污染物的排放,还能回收热能和相关资源[1]。粉尘中含有大量高熔点氧化物及部分在该温度下呈熔融状态的金属盐[2]。传统的除尘方法多采用将高温烟气降低到中温或常温再进行净化除尘的方式,该过程会浪费大量热量[3]。在高温条件下处理含有熔融状态及高温固体颗粒物的烟气,并有效利用高温烟气中的热量已成为研究热点。

目前,能用于高温状态下烟气的气固分离技术主要有高温旋风除尘、高温陶瓷除尘、高温静电除尘及颗粒床过滤除尘等。各种除尘技术有各自的特点及适用范围[4]。国外研究者对高温含尘烟气的除尘技术研究较早。美国Acerux公司使用耐高温陶瓷纤维做成布袋结构进行除尘操作,该布毡可耐800 ℃高温,过滤效率可达99%以上,但是实际操作过程中存在压降过高的问题[5]。相对于其他各类除尘技术,颗粒床除尘器越发得到研究者青睐,其优势有:1) 滤料材料物化性质极为稳定,可耐腐蚀、耐高温,能长期稳定工作;2) 除尘效率可达到95%以上;3) 设备造价相对低廉,经济性较强;4) 使用干法除尘,能有效避免二次污染[6]。5) 能处理大流量多类型的粉尘,尤其适用于净化高温、含腐蚀性、含凝固型的含尘烟气,气体流量调节范围较宽,装置连续性好[7]。但在工业应用中也存在过滤过程中床层压降升高明显,对细微粉尘捕集效率不够高等问题。

基于此,国内不少学者已针对颗粒床除尘器进行了研究。单向辉等[8]通过搭建一个立式移动颗粒床除尘器证明颗粒床除尘器的除尘效率与表观过滤风速和质量流率有关,并通过加百叶窗的方式消除了移动床中的流动静止区域,保证了尘饼的良好更新,进而保证移动颗粒床具有较高的除尘效率水平。但除尘器内部结构导致的高速气流区,以及级与级之间的灰尘汇聚问题,对除尘效果的提升造成了较大阻碍,颗粒床结构需要进一步优化。杨国华等[9]设计了一种双层滤料颗粒床梯级过滤技术,由上下两层不同粒径滤料组成,上层填装滤料大粒径颗粒,可起到提高床层容尘量、延长清灰周期、保护细滤料层的作用;下层滤料使用细粒径颗粒,实现了颗粒床过滤过程中高效率和低压降的统一。但该装置对于超细的粉尘捕集效率不够高,后续通过在两层滤料层中间添加1层150目~200目的粉体层滤膜,使过滤效率得到进一步提升[10]。

本研究利用多层料屉式颗粒床过滤器对含尘烟气高温状态下除尘净化过程进行单变量影响因素分析,以颗粒床过滤效率和床层压降作为评价指标[11],总结烟气温度、凝尘比例及滤料粒径等各因素对颗粒床高温除尘过程影响规律,并观察首层料屉粉尘堆积情况及单个滤料球形貌,以期通过对捕集规律的总结和粉尘捕集原理的探讨,为改进料屉式颗粒床过滤除尘器的除尘功效提供参考。

1. 实验部分

1.1 装置及方法

通过模拟工业炉窑出口尾气进行实验设计,料屉式颗粒床过滤系统装置示意图如图1所示。该系统主要由粉尘输送装置、颗粒床过滤装置两部分组成。粉尘输送装置是使用螺旋给料器将实验所用粉尘送入流化床供料装置,并在装置内风机的配合下将粉尘混合流化,再经过布风板将粉尘均匀流化后再与热空气混合送入料屉式颗粒床除尘器。在颗粒床进出口分别使用实时粉尘检测仪 (CEL-712 Microdust Pro型,英国科赛乐公司) 对粉尘浓度进行测量。该设备测量范围为0.001~250 g·m−3,测量精度可达0.001 mg·m−3,保持颗粒床进口处粉尘质量浓度为2 000 mg·m−3。使用风压变送器 (ELM110-OAC型,中国伊莱科公司) 对颗粒床床层压降进行测量,其量程±1 000 Pa,测量精度为1 Pa。

料屉式颗粒床过滤装置整体空间尺寸为200 mm×200 mm×600 mm,内有4层料屉支撑架,可放置单层高度为30 mm的料屉,各料屉内放置滤料颗粒层。由于流化粉尘风机引入常温空气量远小于经空气换热器加热所得热空气量且粉尘量也较少,可认为混合载气温度与热空气温度一致。

1.2 材料的选取

本实验选用粉煤灰对实际烟气进行模拟实验,其主要化学组分及熔点如表1所示。经MS-3 000激光粒度分析仪分析测得其平均粒径为64 μm,堆积密度为0.896 g·cm−3。在实验温度下,粉煤灰中金属氧化物均为不熔状态,为更准确地模拟烟气中含凝结性气体的成分,选用MgCl2 (熔点712 ℃,粒径75 μm,堆积密度2.325 g·cm−3) 作为高温烟气中的凝尘颗粒。由于凝尘粒径与实验所用粉煤灰相近且用量较少,对粉煤灰的粒径分布影响可忽略不计。选用刚玉球作为颗粒床滤料颗粒,不同粒径刚玉球的物料参数如表2所示。

表 1 粉煤灰化学组分及熔点Table 1. Chemical composition and meiting point of fly ash成分 质量占比 熔点 /℃ SiO2 1.30%~65.7% 1 600~1 700 Al2O3 1.59%~40.1% 2 050 Fe2O3 1.59%~6.2% 1 565 CaO 1.44%~16.8% 2 570 MgO 1.2%~3.7% 2 800 表 2 刚玉球的物性参数Table 2. Physical parameters of corundum ball滤料直径/mm 堆积密度/(g·cm−3) 孔隙率 1 2.28 44.6% 2 2.40 38.5% 5 2.52 35.2% 2. 结果与讨论

2.1 烟气温度对过滤特性的影响

采用粒径5 mm刚玉球作滤料颗粒,10%质量分数的MgCl2和90%质量分数的粉煤灰混合模拟烟气成分。由秦红霞等[12]和赵建涛等[13]实验和模型计算结果可知,颗粒床内最理想工况下风速为0.3 m·s−1,故将颗粒床内风速调为0.3 m·s−1,以探究烟气温度对颗粒床过滤效率和床层压降的影响规律。过滤效率

η η=Cin−CoutCin (1) 式中:

Cin Cout 由室温至MgCl2的熔点温度 (712 ℃) 区间内,不同烟气温度下过滤效率随时间的变化如图2所示。前40 min为主要过滤过程,而40 min后颗粒床对粉尘的过滤趋于稳定。根据是否达到凝尘MgCl2的熔点,可将本实验分为两类,即熔点实验和非熔点实验。在过滤进行过程中,熔点实验颗粒床的过滤效率均高于非熔点实验,过滤效率最高可达99.25%,此时颗粒床出口处烟气中粉尘质量浓度为14.37 mg·m−3。

当烟气温度达到712 ℃时,MgCl2开始熔融,熔融态的凝尘会在载流气体流动的过程中与含尘气体粉尘在重力、静电力等综合作用下发生粘结、团聚,形成较大粉尘团。随过滤过程不断进行,新的粉尘团不断形成,并与颗粒床料屉内滤料颗粒不断进行接触,滤料颗粒表面形成的滤饼更为稳定和紧密,相较于非熔点实验,颗粒床过滤效率有较大提升。随过滤进程不断进行,颗粒床对于粉尘的捕集过程可能会出现以下两种情况:1)熔融态的粉尘未来得及形成粉尘团便直接在滤料颗粒表面粘结最终被颗粒床捕集;2)绝大多数已形成的粉尘团在惯性等各种机理相互作用下被颗粒床滤料层捕集[14]。

不同烟气温度下颗粒床床层压降随时间变化如图3所示。几组非熔点实验压降曲线随过滤时间变化趋势相似。在712 ℃以下、过滤过程的任一时间点,烟气温度越高,床层压降仅略有上升;在温度达到712 ℃时,相较同一时间的非熔点实验,床层压降升高明显,并最终稳定在360 Pa左右。这是由于在实验过程中首先是对常温空气进行加热,在空气升温阶段同时也会对滤料颗粒进行间接加热,滤料颗粒的温度变化会对载流气体在颗粒床内部的流速造成影响。在熔点实验进行到20 min左右时,床层压降开始有明显上升,这是由于在该温度下凝尘受热开始熔融,部分熔融态的粉末与滤料粘结,形成较常规滤饼更为稳定的一层半熔融半粘结积灰层[15],使得滤料颗粒间的空隙进一步减小,从而导致床层压降后续快速升高。

2.2 凝尘比例对过滤特性的影响

保持烟气温度为712 ℃,其余实验条件不变,加入0~20%不同比例的MgCl2凝尘,探究不同凝尘比例对过滤效率和床层压降的影响规律。添加不同比例凝尘时过滤效率随时间的变化如图4所示。添加不同比例凝尘时过滤过程均在40 min左右开始达到稳定。与纯烟气过滤相比,添加一定量的凝尘可有效提高颗粒床的过滤效率,其中添加20%质量分数的凝尘可将过滤效率从97.50%提升至99.40%,对应此时颗粒床出口处烟气中粉尘质量浓度从49.51 mg·m−3降至12.02 mg·m−3。但添加质量分数为10%和20%凝尘的过滤效果区别不明显,这说明凝尘的添加比例并不是越大越好,而是应该存在一个最佳比例。在工业应用中,若烟气中凝尘比例过大,可考虑添加粗筛分步骤,去除颗粒较大粉尘颗粒。

在一定范围内添加凝尘比例越高,单位体积粉尘在熔融状态下的凝尘越多,与滤料层相结合形成的半熔融半粘结的积灰层越严密且稳定,而粉尘通过滤料颗粒层时则更容易被捕集,使得颗粒床过滤效果更好。

添加不同比例凝尘时过床层压降随时间的变化如图5所示。在高温条件下未添加凝尘时,床层压降会呈现出先快速上升后上升趋势减弱,且60 min后趋于稳定的规律;但当向粉煤灰中添加一定比例凝尘后,床层压降在60 min之前呈线性增长,而60 min后趋于稳定,稳定时床层压降为360~390 Pa,为未添加凝尘时180 Pa的约两倍。这是由于凝尘在熔点温度下发生熔融,与相对低温的滤料颗粒接触后会粘结在颗粒表面。在一定范围内,烟气中凝尘添加比例越大,粘结量也随之增大,形成的半熔融半粘结层对于粉尘的捕集效果更好。在实验进行至60 min左右时,压降增速降低,分析这是由于粉尘的不断粘结、堆积,这一积灰层形成了较为稳定的结构,对气流的通过形成了较大的阻碍作用,而过滤达到较稳定的状态,故此时床层的过滤效果最为理想。

2.3 滤料颗粒粒径对过滤特性的影响

保持烟气温度为712 ℃、凝尘添加比例为10%,在其余实验条件不变的情况下,探究不同粒径的滤料颗粒对颗粒床过滤效果和床层压降的影响规律。改变滤料颗粒粒径时过滤效率随时间的变化如图6所示。当滤料粒径为5 mm时,过滤初期曲线变化幅度较大;而滤料粒径为1 mm和2 mm时曲线较为平缓。这是由于5 mm颗粒堆积形成的滤料颗粒层颗粒间的空隙较大,颗粒表面形成的凝尘加粉煤灰积灰层稳定性较差,容易被含尘烟气“穿孔”[16]。当滤料粒径较小时,滤料之间孔隙空间变小,使得滤料颗粒层对烟气中粉尘的拦截效应和惯性碰撞效应加强,而粉尘的布朗扩散效应减弱,颗粒层捕集效应相对增强,故过滤效率得到提升。在过滤进行到80 min左右时,颗粒床对混合载气的过滤趋于稳定。不同粒径的实心刚玉球作为滤料颗粒时,颗粒床的过滤效果相近,此时颗粒床出口处烟气中粉尘质量浓度均低于20 mg·m−3。

在改变滤料颗粒粒径时,床层压降随时间的变化如图7所示。在过滤进行前60 min时,床层压降随时间变化呈接近线性上升的趋势,且不同粒径的滤料颗粒造成的床层压降大致相同。当过滤超过60 min后,粒径为5 mm的粗颗粒滤料床层稳定压降较其他两组低约20 Pa。这是由于在前60 min时,大量粉尘被滤料颗粒层表面形成的滤饼拦截捕集,导致床层压降急剧上升。当过滤进行到60~80 min时,粒径为5 mm的滤饼层已趋于稳定,粒径1 mm和2 mm的仍在缓速上升,直至升高到399 Pa,造成这种现象的原因是过滤过程温度较高。在高温条件下,含尘烟气在整个床体温度变化较大引起局部热量不平衡,这种不平衡表现在床层压降变化上,使得床层两端压强持续变化。而对粒径为5 mm的过滤实验来说,由于其滤料颗粒间空隙较大,过滤过程中形成的滤饼层没有其余2组实验的致密,故其床层压降的持续变化不如其他2组实验来得明显。

2.4 单层料屉粉尘捕集特性

本研究设计使用的颗粒床除尘器添加了多层料屉,在可有效提升床层过滤效率的基础上,便于观察实验过程中各颗粒层对于粉尘的捕集情况。同时,在取出料屉后可观察单层滤料颗粒表面粉尘堆积情况。图8展示了添加10%MgCl2作为添加剂、过滤达到稳定时,温度降到室温后各滤料层对于粉尘的捕集情况。

颗粒床对于粉尘的捕集主要集中在第1层。第1层捕集量占颗粒床总捕集量的约86%,第2、3、4层捕集量远少于第1层,分别约占8%、4%、2%,且层数越高,捕获得到的粉尘粒径越小。这表明高温料屉式颗粒床对于微细粉尘的捕集效率较低的问题已被有效解决。在高温条件下,由于凝尘呈熔融状态,其表面粘度、粘结性相对于常温有较大变化。熔融粉尘在含尘烟气中发生团聚后,粉尘团相较于初始状态的粉尘更难穿过滤料颗粒间的缝隙。同时,由于滤料颗粒温度比凝尘颗粒熔融温度低,熔融状态的粉尘会在滤料颗粒表面冷凝,因此,在高温下,首层滤料颗粒对于粉尘的捕集更多[17]。

图9为首层料屉颗粒表面的粉尘堆积形态 (图9 (a) ) 及单个滤料的球形貌 (图9 (b) ) 。混有凝尘的粉尘粘结在了滤料颗粒表面,这与前面对过滤机理的分析一致。在首层滤料层中,颗粒表面的粉尘粘结整体上呈现由中心向四周发散的形态。这可能是由于:1) 含尘烟气进入颗粒床与第1层表面接触较快,烟气对首层颗粒床中心处的冲刷效应较大;2) 受重力影响,在烟气带动下有所偏移的粘结粉尘 (未完全变为凝固状态) 向下运动。单个滤料颗粒球表面有“锥形”粘结结构出现,且随着实验时间的加长。这种“锥形”结构的锥高会越来越高,粘结的粉尘也越来越多。这是由于在高温状态下粘结在滤料颗粒表面的粘结层具有半熔融半凝固的积灰结构,在实验停止后,由于需要通风降温,半熔融结构在送风的带动下出现“流动”,以至于形成这种“锥形”结构。随着过滤时间的延长,滤料颗粒对烟气中粉尘的捕集增多,颗粒与粉尘间的粘结部分也会逐渐增多。

3. 结论

1) 烟气温度对颗粒床过滤特性影响较为显著。这是由于高温烟气使烟气中某些固体颗粒熔融,有利于被颗粒床捕集。在工业应用中可考虑利用其他工业流程的余热对烟气进行二次加热,通过其中某些成分的熔融来提高过滤效率的可行性。

2) 当烟气温度高于凝尘熔点时,凝尘添加比例对颗粒床过滤特性影响最为显著。随凝尘添加比例从0增至20%,过滤效率从97.5%升至99.4%,同时床层压降从180 Pa升至约390 Pa。

3) 在高温且含有凝尘的情况下,当过滤达到稳态时,随滤料颗粒直径的增加,过滤效率和床层压降略有下降。

4) 分层料屉颗粒床各层料屉捕集情况分析表明,首层料屉对于粉尘的捕集最多,过滤效果最为明显。在过滤结束后,单个滤料颗粒表面会形成“锥形”外貌。这是由于过滤过程中呈粘结状态的粉尘受到后续烟气带动及自身重力影响。

-

表 1 粉煤灰化学组分及熔点

Table 1. Chemical composition and meiting point of fly ash

成分 质量占比 熔点 /℃ SiO2 1.30%~65.7% 1 600~1 700 Al2O3 1.59%~40.1% 2 050 Fe2O3 1.59%~6.2% 1 565 CaO 1.44%~16.8% 2 570 MgO 1.2%~3.7% 2 800 表 2 刚玉球的物性参数

Table 2. Physical parameters of corundum ball

滤料直径/mm 堆积密度/(g·cm−3) 孔隙率 1 2.28 44.6% 2 2.40 38.5% 5 2.52 35.2% -

[1] 林治卿, 袭著革, 晁福寰. 纳米颗粒物毒性效应研究进展[J]. 解放军预防医学杂志, 2007, 25(5): 383-386. [2] 李庚达. 煤粉燃烧细颗粒物生成、演化与沉积特性实验研究[D]. 北京: 清华大学, 2014. [3] 周翔, 隋贤栋, 黄肖容. 高温气体过滤除尘材料的研究进展[J]. 材料开发与应用, 2008, 23(6): 99-102. [4] 张健, 赵创, 王兴云, 等. 颗粒床除尘技术在高温煤气除尘中的工程示范研究[J]. 化肥设计, 2018, 56(4): 5-8. [5] 冯胜山, 许顺红, 刘庆丰, 等. 高温废气过滤除尘技术研究进展[J]. 工业安全与环保, 2009, 35(1): 6-9. [6] 刘会雪, 刘有智, 孟晓丽. 高温气体除尘技术及其研究进展[J]. 煤化工, 2008(2): 14-18. [7] 任建宇. 基于颗粒床除尘器高温实验研究[J]. 节能与环保, 2021(2): 75-76. [8] 单向辉, 刘柏谦, 谭培来, 等. 移动颗粒床除尘器的除尘性能[J]. 环境工程学报, 2017, 11(3): 1698-1706. [9] 杨国华, 周江华. 双层滤料过滤床的压降特性研究[J]. 热能动力工程, 2007(3): 267-269. [10] 黄三. 自带粉体层滤膜的多层滤料颗粒床过滤特性研究[D]. 宁波: 宁波大学, 2012. [11] ORIHUELA M P, GOMEZ-MARTIN A, MICELI P, et al. Experimental measurement of the filtration efficiency and pressure drop of wall-flow diesel particulate filters (DPF) made of biomorphic Silicon Carbide using laboratory generated particles[J]. Applied Thermal Engineering, 2018, 131: 41-53. doi: 10.1016/j.applthermaleng.2017.11.149 [12] 秦红霞, 何鹏, 宋军涛, 等. 常温下固体颗粒层过滤除尘技术[J]. 北京科技大学学报, 2006, 28(8): 770-773. [13] 赵建涛. 错流移动颗粒床高温除尘模拟和操作特征分析[J]. 中国电机工程学报, 2007, 27(14): 18-23. [14] 何鹏, 秦红霞, 宗燕兵, 等. 颗粒床除尘器高温实验研究[J]. 工程科学学报, 2006, 28(11): 1064-1067. [15] 刘鹏, 刘国荣. 滤饼颗粒物性对滤饼特性影响的分析[J]. 过滤与分离, 2009, 19(2): 31-33. [16] FERRER Y, TEMPLIER J C, GONTHIER Y, et al. Study of filter cake formation mechanisms during tangential filtration of dust-laden gases at high temperature[J]. Powder Technology, 2000, 113(1/2): 197-204. [17] 黄伟, 张丽娜, 李真西, 等. 颗粒床高温除尘器的研究及应用[J]. 装备制造技术, 2017(4): 81-83. -

下载:

下载: