-

厌氧发酵是一种能够有效实现有机废物资源化和能源化的生物反应过程[1]。在我国,餐厨垃圾(FW)每年的产生量约为6×107 t,占城市固体废弃物总量的40%以上[2]。FW主要由易于降解的碳水化合物、蛋白质和脂质组成,具有较高的产甲烷潜力[3-4]。但是,单独发酵FW时,由于FW水解速度较快会积累挥发性脂肪酸(VFA),易发生系统抑制崩溃的后果[5]。已经有研究证明将剩余活性污泥(WAS)添加到FW厌氧发酵系统提高混合发酵运行性能的可行性[6]。与单独FW或WAS厌氧发酵相比,将2者进行厌氧混合发酵能够促使微生物发挥协同作用,稳定厌氧发酵性能。

目前,有关FW和WAS厌氧混合发酵系统的构型主要采用间歇进料的连续搅拌反应器(CSTR)[7-8]。然而,CSTR不能实现污泥停留时间(SRT)和水力停留时间(HRT)的有效分离,使得微生物难以持留,难以保障微生物的持续生长,而且CSTR的间歇式进料方式容易引起负荷冲击。动态膜生物反应器(DMBR)使用在膜基材表面上沉积/吸附形成的滤饼层作为过滤层,能有效防止生长缓慢的厌氧微生物尤其是产甲烷菌的流失,提供了较长SRT来维持大量微生物种群生长[9]。已有研究利用板框内置式膜组件,采用连续流运行模式,在2.8 g·L−1·d−1的负荷下,实现了基于DMBR进行玉米秸秆和FW的混合发酵[10]。连续流进料方式可以有效缓解间歇式进料方式引起的基质冲击,增加系统的缓冲能力。目前,有关连续流动态膜厌氧混合发酵系统的稳定运行的解析鲜见报道。

在厌氧混合发酵系统中,基质的混合比例是影响厌氧发酵的关键参数,李浩等[11]的研究结果表明,在FW和WAS厌氧混合发酵过程中,FW所占比例影响混合发酵的反应速率。同时,厌氧发酵系统的最优基质混合比也会随着系统的长期运行和菌群结构的驯化改变而变化[12]。食微比(F/M)是衡量有机负荷的重要参数[13],F/M与基质种类和接种物中微生物菌群密切相关,不同的F/M会影响系统的效能潜力。截至目前,很少有研究考虑基质混合比(FW/WAS)和F/M对厌氧混合发酵系统长期运行的影响。

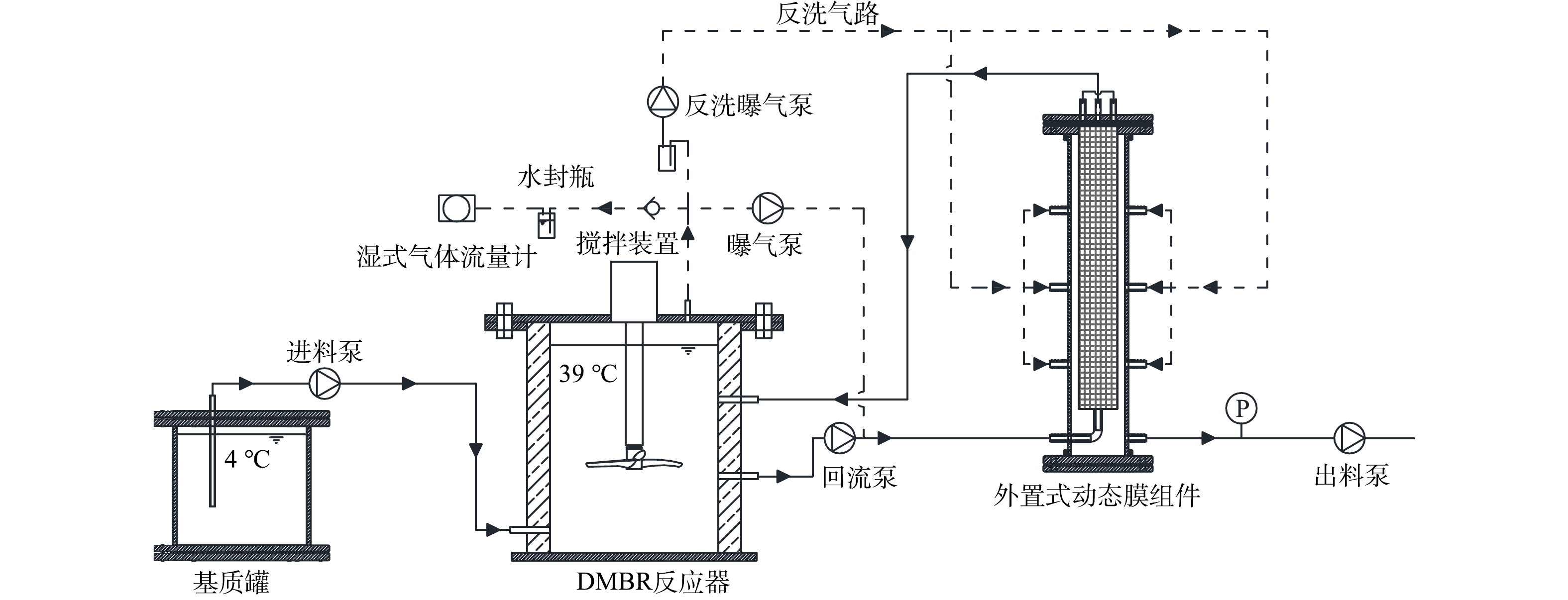

本研究构建了FW和WAS的外置式动态膜厌氧混合发酵系统。在连续流条件下启动动态膜厌氧混合发酵系统,以实现系统的稳定运行;同时,对DMBR运行过程中动态膜的形成和固液分离的效果进行解析。通过FW/WAS的产甲烷潜能和动力学实验,优化连续流厌氧混合发酵系统的因素,结合F/M 动力学实验,评价FW/WAS与F/M对连续流厌氧混合发酵系统运行效能的影响。

-

本研究使用的外置式动态膜生物反应器如图1所示。反应器的有效体积为9.0 L,外部使用水浴层和恒温槽来控制反应器的温度为 (39±1) ℃,基质罐连接4 ℃恒温冷水浴。外置式膜组件由300目不锈钢筛网定制加工而成,平均孔径为48 µm,有效过滤面积为0.047 m2。系统的运行模式为连续进出料,产生的生物气通过水封瓶后用湿式气体流量计计量产气量。通过曝气泵将系统内顶空生物气泵入膜组件腔体底部,对膜组件进行气擦洗后回流至系统内;同时,通过反洗曝气泵将系统内顶空生物气定期泵入膜组件腔体外侧,对膜组件进行气反洗后回流至系统内。当膜组件和出料泵间跨膜压差增加到40 kPa时,开启反洗曝气泵进行气反洗,反洗强度为10 L·min−1,气反洗时间为10 min。当进行气反洗不能提高膜通量时,通过增大曝气泵流量、回流量或气反洗频率进行调控。

-

本研究所采用的FW依据学生食堂餐厨剩余物的主要成分进行人工模拟配制[14],WAS取自西安市第五污水处理厂,2者混合后添加微量元素作为最终混合基质[8]。启动阶段FW和WAS的混合比例为4∶1(基于湿重),该最优混合基质比是启动前期批次实验优化的结果[15]。研究所用接种污泥为FW和WAS中温厌氧CSTR的排泥[15],接种体积为9.0 L。本研究中使用的FW、WAS、混合基质和接种污泥的理化特性如表1所示。

-

设置DMBR系统的初始OLR和HRT分别为(1.84±0.45) g·L−1·d−1和62.5 d,启动运行72 d,测定系统的运行性能参数和动态膜截留性能。启动阶段运行结束后,采用批次实验进行FW/WAS和F/M参数优化,实验设置见表2。FW/WAS批次实验在F/M为0.145 (基于VS)时共设置7组,其中2组为FW和WAS单发酵。F/M批次实验在FW/WAS为4.4∶1时共设置8组。所有批次实验均在120 mL血清瓶中分批进行,同时设置空白组。其中,空白组与实验组均设置2组平行。当混合基质和接种污泥加入血清瓶摇晃均匀后,用氮气吹脱约3 min,橡皮塞封瓶后置于39 ℃恒温摇床内,摇床转速为120 r·min−1,2 min后血清瓶顶空放气,定时测定气组和气量。

-

TS、VS、COD、碱度和NH4+-N的测定采用标准方法[16]。pH采用便携式pH计进行测定(pHS-25型,上海精密科学仪器有限公司)。蛋白质和多糖分别采用Folin-酚试剂法[17]和硫酸-蒽酮法[18]。CH4、CO2、N2、H2和VFA均采用气相色谱法进行测定[8]。浊度采用便携式浊度仪 (Turb®355 IR,德国赛莱默公司) 测定。采用修正的Gompertz方程 (公式1) 拟合批次实验数据,以确定产甲烷潜力、最大产甲烷速率和延滞期[19-20]。采用一级动力学模型 (公式2) 进行数据拟合可得水解常数[21]。

式中:P为生物气产量,mL;P0为生物气潜能,mL;Rmax为最大生物气产生速率,mL·d−1;t0为延滞期,d;k为产甲烷速率常数,d−1。

-

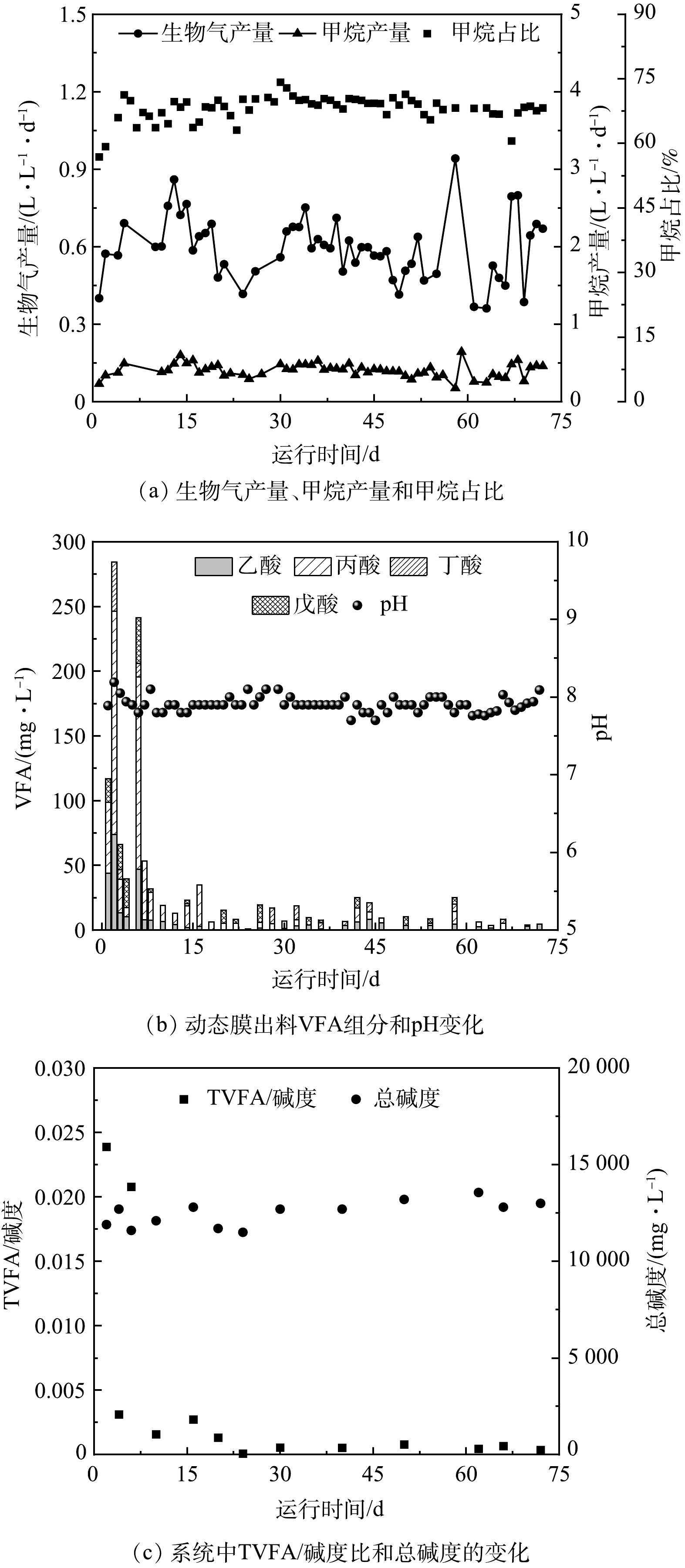

在HRT和OLR分别为62.5 d和(1.84±0.45) g·L−1·d−1的初始条件下,启动连续流FW和WAS厌氧混合发酵动态膜生物反应器。反应器启动运行过程中,系统的生物气产量、甲烷产量和甲烷占比如图2(a)所示。前5 d启动过程中,系统的生物气产量、甲烷产量和甲烷占比逐渐增加,然后趋于稳定。72 d的运行过程中,系统的平均生物气产量达到(0.60±0.11) L·L−1·d−1,平均甲烷产量达到(0.41±0.08) L·L−1·d−1,甲烷占比稳定在66%~71%,平均甲烷占比达到69.00%。pH和VFA的变化趋势能够直观的表明反应器的运行状况。如图2(b)所示,启动过程中,系统的pH始终稳定在7.6~8.0,在产甲烷菌最适pH(7.0~8.0)内[8]。本研究VFA最大质量浓度仅为284 mg·L−1,无VFA积累现象。这表明,连续流动态膜混合发酵系统启动成功[22]。如图2(c)所示,TVFA/碱度最大值仅为0.024,低于阈值0.4[23]。VFA和TVFA/碱度均未超过阈值,这表明厌氧发酵系统稳定性良好。厌氧发酵系统成功启动后,系统的平均TVFA质量浓度为(15.9±1.89) mg·L−1,低于产甲烷菌TVFA的抑制浓度5 000 mg·L−1,相应的总碱度为11 000~14 000 mg·L−1,也在稳定运行范围内[24]。上述结果表明,连续流FW和WAS厌氧混合发酵DMBR启动成功且能稳定运行。此外,对系统进行物料平衡分析可知,在该系统基质VSS的生物降解转化去除率为84%±3.8%,去除单位质量COD的基质甲烷产量为(294±13) mL。

-

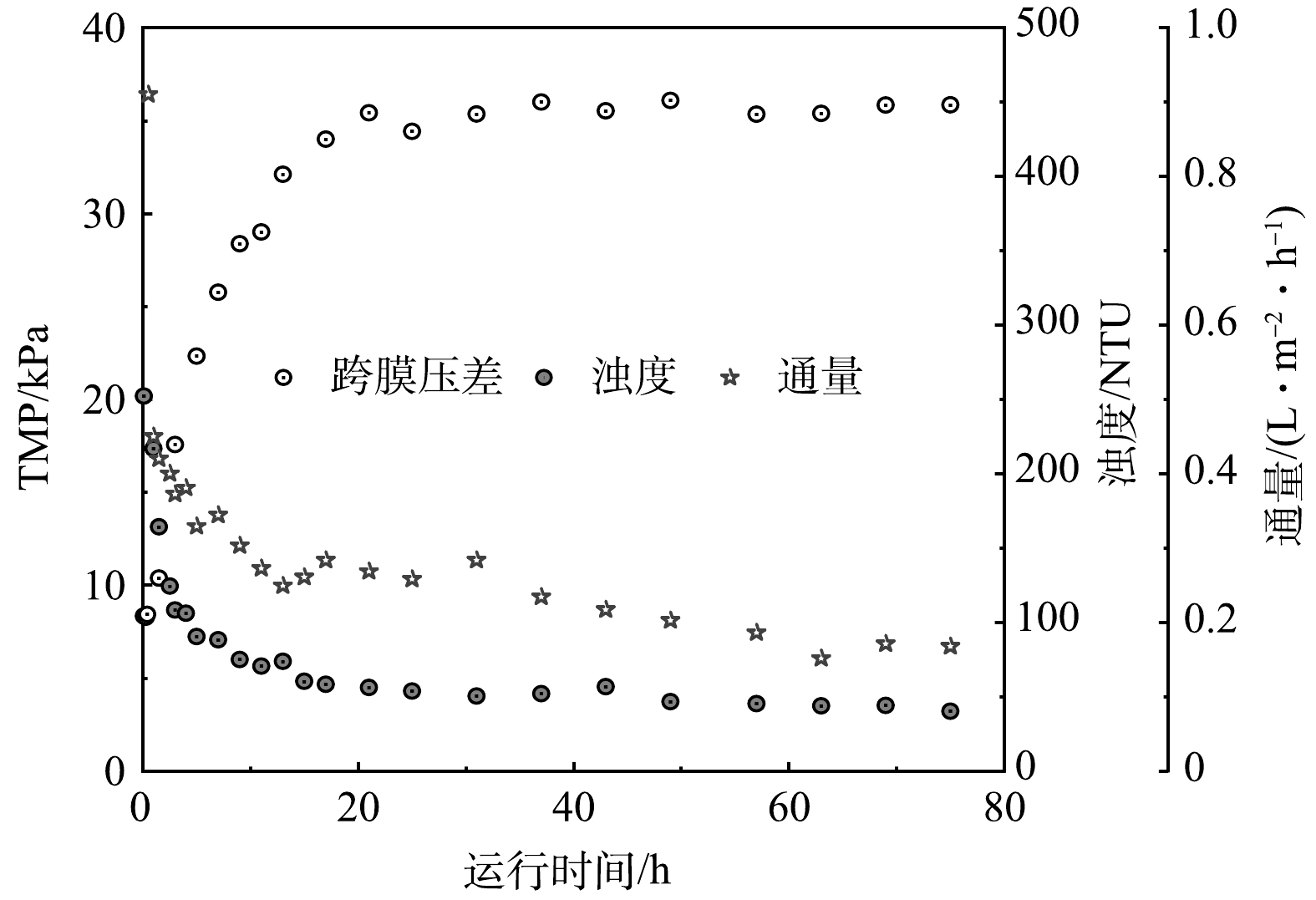

本实验的反应器装置为外置式的柱型动态膜组件,开启出料泵后,反应器内污泥先通过回流泵进入膜组件腔体内部,当回流污泥充满膜组件内部腔体后附着在动态膜基材上,逐渐形成过滤层。在第35 d膜组件清洗后,动态膜组件的跨膜压差、膜通量和浊度变化如图3所示。前4 h,动态膜组件的跨膜压差快速升高,由8.34 kPa增至22.3 kPa,相应的出料浊度由252 NTU降低至90.4 NTU,通量降低至0.42 L·m−2·h−1,2者均呈现快速下降的趋势。这是因为,动态膜组件腔体内充满了污泥,污泥开始附着在动态膜基材上,具有一定的截留效果。从4 h至21 h,通量降低了约40% (由0.42 L·m−2·h−1降至0.25 L·m−2·h−1) ,浊度也降至100 NTU以下,表明动态膜逐渐形成。随着过滤过程的进行,通量下降速度减缓,出料浊度趋于稳定。约40 h后,出料浊度稳定在50 NTU,通量在0.2 L·m−2·h−1左右。动态膜层逐渐增厚,进入稳定过滤阶段,具有稳定的截留效果。此外,当跨膜压差增至40 kPa时,进行动态膜气反洗后,能够快速形成动态膜,相应的压差逐渐增加 (如图3),长期运行过程中动态膜跨膜压差呈现周期性变化。袁宏林等[10]采用相同材质和孔径的动态膜基材,以玉米秸秆和FW为混合基质进行厌氧混合发酵,也获得了较优的固液分离效果,相应的有机物截留率达到95.9%,与本研究动态膜截留效果相当。通过借用在大孔径膜基材上形成的滤饼层作为过滤层,能够将传统膜生物反应器运行中存在的“膜污染”瓶颈问题转化为过滤层加以利用。本研究虽然对动态膜的过滤周期进行了表征,但仍需进一步解析动态膜滤饼层的过滤机理。此外,对接种物、运行末期动态膜滤饼层和系统排泥进行宏全基因组菌群分析可知:混合发酵系统以细菌为主,其中细菌主要包括Bacteroidetes (30.5%~44.6%) 、Chloroflexi (10.5%~24.5%) 和Firmicutes (23.1%~36.5%) ,古菌主要包括Methanosarcina (53.0%~97.9%) 和Methanobacterium (0.16%~18.7%) 。不同的微生物菌群结构组成及其变化,对于动态膜的形成和过滤效能均有一定程度的影响,但其作用机理仍需进一步研究。

为进一步揭示动态膜过滤截留效能的周期稳定性,在反应器运行的第7、15、21、28、41、53和60 d取样分析动态膜过滤液中TCOD、蛋白质及多糖质量浓度。如图4(a)所示,出料TCOD均低于3 g·L−1,且动态膜对TCOD的截留率可达到99.5%,最终可稳定在99%以上。这表明,该外置式动态膜组件可实现较好的出料质量,实现有机物和微生物的稳定截留。如图4(b)所示,经过动态膜出料的蛋白质和多糖质量浓度均低于300 mg·L−1,相应的蛋白质和多糖截留率均不低于95%。其中,出料蛋白质质量浓度始终高于多糖,主要由于混合基质中蛋白质质量浓度是多糖质量浓度的3倍以上 (表1) ;同时,出料蛋白质质量浓度逐渐下降,相应的去除率逐渐增加。分析其原因主要是,由于形成的动态膜对蛋白质的截留效果逐渐增强;相反,出料多糖质量浓度略有增加,相应的多糖截留率略有降低,但仍维持较高水平 (>95%) ,也与动态膜的过滤效能密切相关。动态膜滤饼层中蛋白质和多糖以及凝胶层对混合发酵系统中物质的截留作用是目前膜生物反应器探究的热点,相应的过滤截留机理有待进一步深入解析,以实现动态膜对蛋白质和多糖的截留调控。

-

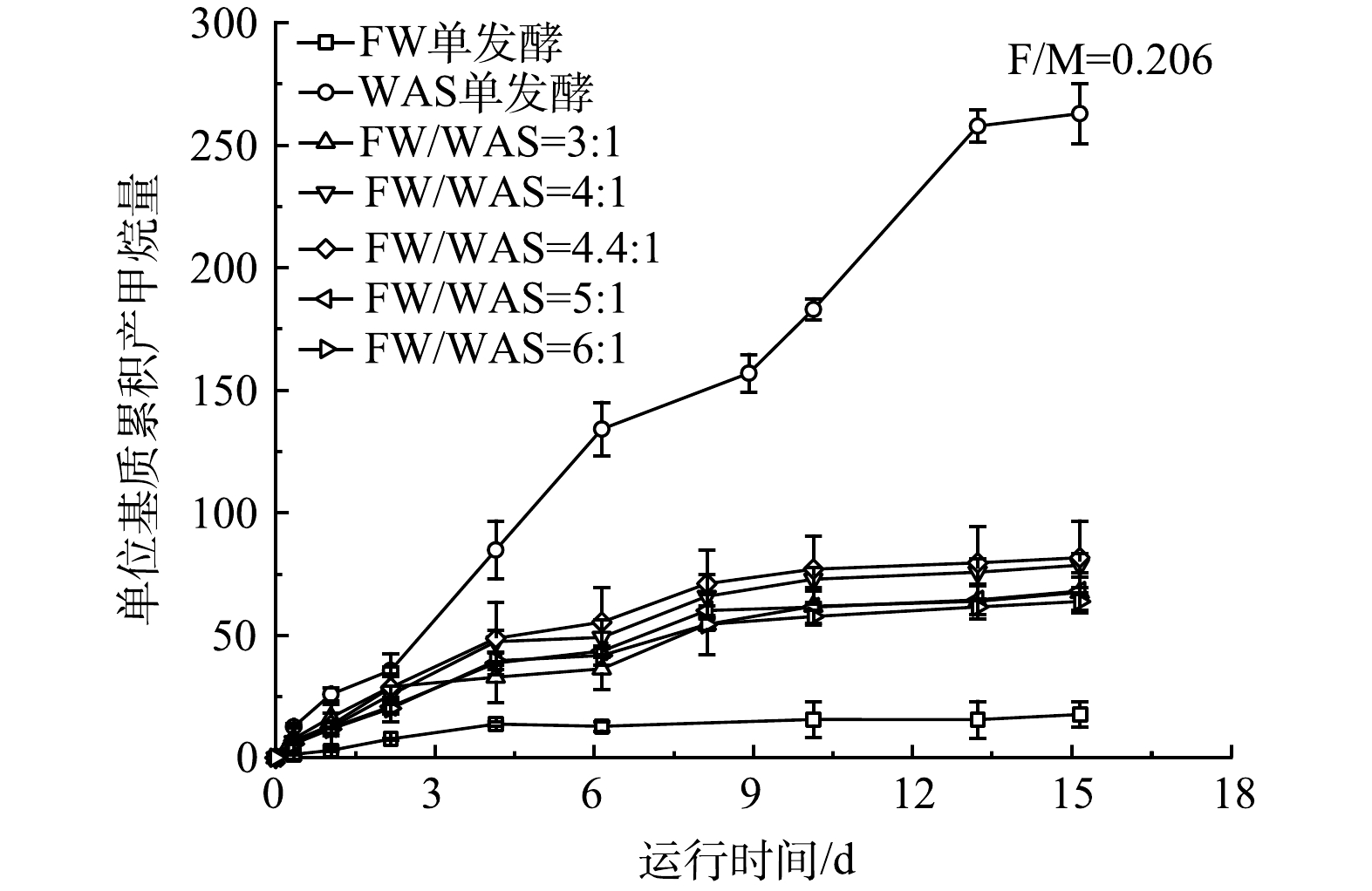

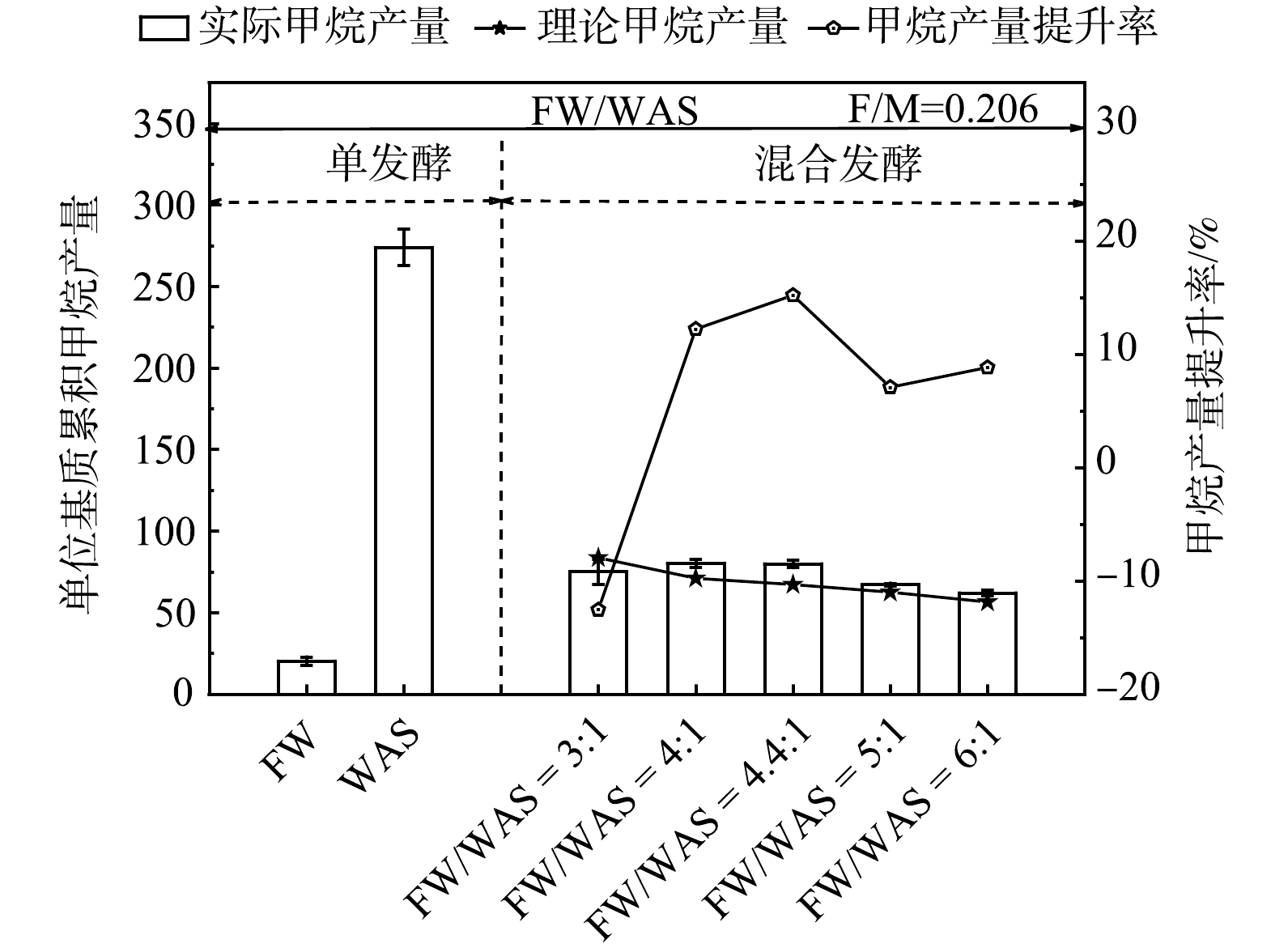

1) FW/WAS的优化。如表3所示,一级动力学模型和修正的Gompertz模型的拟合相关系数分别为0.971~0.991和0.975~0.987。这表明,2者均可较好地拟合FW和WAS厌氧发酵系统的累积产甲烷量。FW和WAS混合发酵的t0值趋近于0,表明FW和WAS混合发酵产甲烷基本无延滞期。在F/M为0.206条件下,不同FW/WAS的单位基质累积产甲烷量如图5所示。当厌氧发酵时间约为15 d时,FW/WAS等于4∶1和4.4∶1的单位基质累积产甲烷量明显高于3∶1、5∶1和6∶1时的单位基质累积产甲烷量。这表明,FW/WAS等于4∶1或4.4∶1时,FW和WAS混合发酵产甲烷的互促效果最佳。在FW/WAS为4∶1和4.4∶1时,运用Gompertz模型拟合分析可得P0和Rmax,如表3所示。可看出,在4.4∶1时,可获得更高的产甲烷潜能和最大生物气产率。如图6所示,当FW/WAS为4∶1和6∶1外,混合发酵的实际甲烷产率相对于单独发酵的加权平均值 (即理论甲烷产量) 均有不同程度的提升 (7.1%~15.2%)。其中,FW/WAS为4.4∶1时,相应的甲烷产量提升率最高。对比先前优化结果可发现[1],FW和WAS厌氧混合发酵系统经过长期驯化,最优基质混合比由初始最优值4∶1逐渐变为4.4∶1。因此,定期调整优化FW/WAS有利于厌氧混合发酵系统获得更高的产甲烷效能。

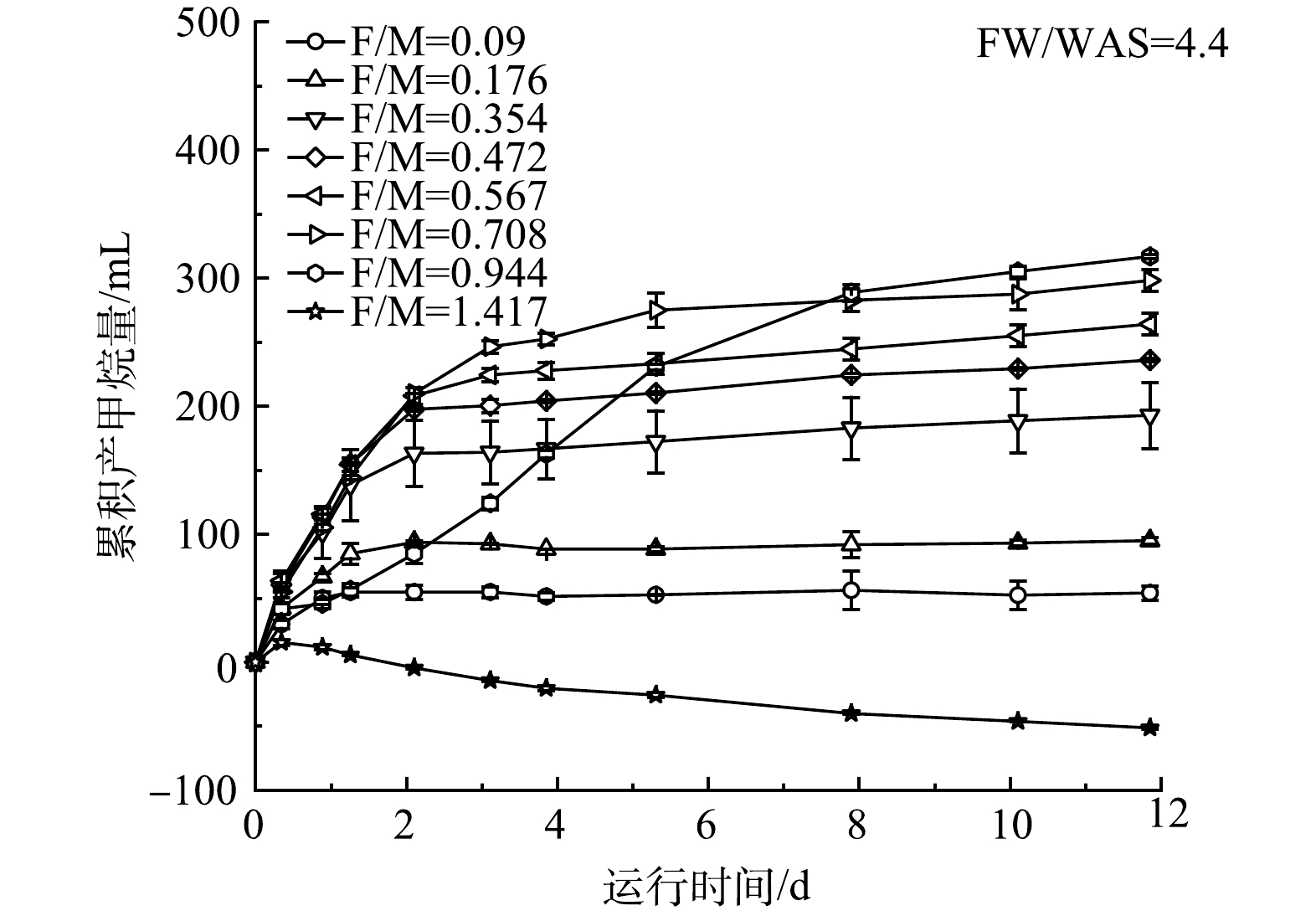

2) F/M实验。将FW/WAS的最优值4.4∶1作为基质混合比,使用相同接种物评价F/M的影响。不同F/M下,FW和WAS厌氧发酵系统的累积产甲烷量如图7所示。当厌氧发酵时间约为12 d,F/M分别为0.09、0.176、0.354、0.472、0.567、0.708和0.944时,相应的甲烷产量对应为54.0、94.8、192、236、264、298和317 mL。如表3所示,运用Gompertz模型模拟分析可知相应的产甲烷潜能分别为51、91、166、219、240、277和325 mL,模型拟合相关系数为0.969~0.994,这表明拟合结果与实际吻合较好。此外,FW和WAS混合发酵的t0值也都趋于0,与前述结果一致。如图7和表3所示,当F/M为1.42时,累积产甲烷量和Rmax均为负值,这表明该结果无法用一级动力学模型和Gompertz模型拟合。其原因在于,在此负荷下,产甲烷菌的活性受到严重抑制。当F/M由0.090增至0.944时,累积产甲烷量和P0逐渐增加。当F/M为0.944时,与F/M为0.708相比,Rmax由106 mL降至43 mL,k由0.575 d−1降为0.135 d−1,分别降低了59.8%和76.5%。这表明,当F/M>0.708时,FW和WAS 混合发酵产甲烷的速率减缓。综上,FW和WAS厌氧混合发酵的最大耐受F/M为0.944,且当F/M>0.708时,相应的产甲烷速率减缓。

-

1) 在较低的有机负荷条件下能够实现连续流FW和WAS厌氧动态膜混合发酵系统的启动及其长期稳定运行,且系统碱度缓冲能力强、无酸累积,系统甲烷产量稳定。

2) 在连续流厌氧动态膜系统启动和长期运行过程中,能短时间形成动态膜,且对TCOD、蛋白质和多糖具有良好的截留率 (>95%) ,固液分离效果显著且能实现低浊度出料 (<50 NTU) 。

3) 厌氧动态膜混合发酵系统长期运行后,最优混合基质比为4.4∶1,同时,该系统的最大食微比为0.944,为该系统后续运行效能的优化提升提供了调控依据,以最大限度的快速实现连续流动态膜混合发酵系统的高效稳定运行。

连续流动态膜餐厨垃圾和剩余污泥厌氧混合发酵系统的运行效能

Operational efficiency of continuous anaerobic dynamic membrane co-digestion system with food waste and waste activated sludge

-

摘要: 为探究厌氧动态膜生物反应器(DMBR)在典型城市有机废弃物厌氧发酵领域应用的可行性,以餐厨垃圾(FW)和剩余污泥(WAS)为处理对象,在连续流条件下探究动态膜FW和WAS厌氧混合发酵系统的运行效能,并优化基质混合比(FW/WAS)和食微比(F/M)。结果表明,以水力停留时间(HRT)和有机负荷(OLR)分别为62.5 d和(1.84±0.45) g·L−1·d−1为初始条件,在连续流下启动FW和WAS厌氧混合发酵系统,经过72 d的运行,系统pH稳定在7.6~8.0,平均甲烷产量达到(0.41±0.08) L·L−1·d−1,无短链挥发性脂肪酸(VFA)累积且TVFA/碱度最大比值仅为0.024,表明系统启动成功且运行稳定。通过对动态膜的特性分析可知,动态膜形成快速,可在较短时间内实现低浊度(<50 NTU)出料,动态膜截留效果显著。通过FW/WAS和F/M的批次优化实验可知,厌氧混合发酵系统最优FW/WAS为4.4∶1 (基于VS),定期调整优化FW/WAS有望取得更高的系统甲烷产率;相应的系统能够耐受的最大F/M为0.944,为后续充分发挥连续流动态膜FW和WAS混合发酵系统的最大效能提供依据。本研究结果可为典型城市有机废物厌氧发酵产甲烷系统的低碳高效稳定运行提供参考。Abstract: To explore the feasibility of anaerobic dynamic membrane bioreactor (DMBR) in the field of anaerobic digestion with typical urban organic wastes, the operating efficiency of the continuous anaerobic dynamic membrane co-digestion system with food waste (FW) and waste activated sludge (WAS) was investigated, and the substrate mixing ratio (FW/WAS) and the food to microorganism (F/M) ratio of the co-digestion system were also optimized. The results showed that the continuous anaerobic co-digestion with FW and WAS can be start-up under hydraulic retention time (HRT) of 62.5 days and organic loading rate (OLR) of (1.84±0.45) g·L−1·d−1. After 72 days of long-term operation, the system pH and average methane production were stable realized at 7.6-8.0 and (0.41±0.08) L·L−1·d−1, respectively without volatile fatty acids (VFA) accumulated and maximum TVFA/Alkalinity less than 0.024, which indicated that the stable system was realized. Through analysis of the dynamic membrane characteristics, the dynamic membrane can be formed rapidly with a low permeate turbidity (<50 NTU), indicated that the dynamic membrane interception effect was remarkable to achieve good permeate. Through the batch experiments to optimize the FW/WAS and F/M ratios, the optimal FW/WAS ratio of the co-digestion system was 4.4∶1 (based on VS) after long-term operation. Thus, a higher methane yield can be achieved through adjust FW/WAS ratio regularly. Moreover, the corresponding maximum F/M ratio was 0.944, which can be used to guide the subsequent operation of the continuous dynamic membrane co-digestion system with FW and WAS. This study can provide a reference for the low-carbon, high-rate and stable operation of anaerobic digestion system with typical urban organic wastes.

-

随着我国工业化和城镇化进程的加速发展,工业结构调整和空间格局重构导致大批污染企业搬迁、改造或关闭,在城市及其周边地区遗留千万公顷污染场地,严重威胁居民健康和环境安全[1-4]。由于氯代烃、石油烃等有机污染物的溶解度较低,通常以非水相液体 (NAPLs) 存在于地下土水环境中并迁移形成污染羽。当存在有低渗透地层时,会在低渗透地层上形成污染池,并通过扩散作用或者天然裂隙侵入低渗透地层,形成持久性污染源[5]。现有抽提、氧化等原位修复技术[6-8]可以有效修复低渗透介质层上的污染池,但受限于物质传输速率,低渗透介质内的污染物难以被去除,导致修复反弹[5, 9-10]。因此,低渗透污染地层的修复是当前污染场地修复的重大挑战。

为了提升低渗透污染地层的渗透性,可以引入石油开采行业的压裂技术形成缝网结构,提升物质传输速率[11-13],与多相抽提技术形成协同工作模式,实现高效去除[14-16]。目前,国内外学者已针对压裂协同抽提修复技术开展了一系列研究。MURDOCH等[17]以未压裂抽提井为空白对照,设置2个压裂抽提井,发现压裂前后抽提流量提高了13~31倍,随着流动相和非流动相之间物质传质速率的增大,污染物去除率提高675%[18],论证了水力压裂与抽提协同的有效性。为了进一步揭示压裂对气相抽提的影响机制,SCHULENBERG和REEVES[19]建立了压裂协同气相抽提轴对称模型,发现裂隙长度对污染物去除率的敏感性不如裂隙渗透率;CHEN等[20]利用TMVOC代码和MINC方法,建立了双孔隙介质压裂协同热强化抽提数值模型,同样发现基质渗透率的敏感性远大于抽提压力、裂隙间距和孔径;BRANDNER和MURDOCH[21]利用数值模型,参考石油行业开采井的标量评价指标流动速率,定义裂隙有效流通率,量化评价裂隙对污染物去除率的影响。在试验方面,TZOVOLOU等[22]以砂层等效水力压裂裂缝,利用模型试验论证了裂缝中对蒸汽修复效率的强化作用,去除率可达77%,同时他们也在现场试验中论证了压裂协同生物通风修复低渗透污染土的技术有效性和经济性[23]。针对埋深9~12 m的污染低渗冰川土,CUSHMAN等[24]通过试验发现压裂后的多相抽提效率是压裂前的6倍;NILSSON等[25]则通过低渗污染场地的压裂协同抽提中试试验,发现气/水/非水相污染物均被负压抽提,而总NAPL的质量去除率达到30%。虽然,目前污染场地的压裂协同抽提修复的技术有效性均得到了试验和数值仿真的论证,但是现有研究仍主要以尝试为主,并将污染物去除率作为主要评价指标,缺乏对压裂增渗强化污染物去除机理的深入研究,特别是孔隙-裂隙介质中的优势渗流规律。

为此,本研究首先建立孔隙-裂隙介质中多相抽提数值模型,利用COMSOL MULTIPHYSICS软件进行求解,以低渗透污染地层污染程度、压裂缝网特征参数 (裂隙长度、厚度和渗透率) 开展单因素和多因素参数化分析,探究压裂缝网对低渗透NAPL污染地层多相抽提效率的影响机制。

1. 孔隙-裂隙介质中多相抽提数学模型

1.1 数学模型的建立

饱和态孔隙-裂隙介质的多相抽提主要涉及2个过程,一是抽提作用下自由相和水相迁移,二是溶解相对流-弥散作用,由于自由相的浓度远高于溶解相,本研究主要考虑自由相污染物去除,因此忽略污染物的相间传质,并假设地层中初始污染物均匀分布。模型控制方程由孔隙介质与裂隙介质中的水相和NAPL相质量守恒方程、水力本构方程、溶解相污染物运移方程组成。

孔隙-裂隙介质中基质部分的水相 (w) 和NAPL相 (nw) 质量守恒方程[26]见式(1)。

stringUtils.convertMath(!{formula.content}) (1) 式中i =w、j= nw或者i =nw、j= w;ρ是流体密度 (kg·m−3) ;μ是流体粘度 (Pa·s) ;Cp是比容 (Pa−1) ;k是孔隙基质的固定渗透率 (m2) ;kr是流体相的相对渗透率;u是流体达西速度 (m·s−1) ;p是流体的达西场压力 (Pa) ;g是重力加速度 (m·s−2) ;D是竖向标高 (m) 。

毛细压力 pc 通常定义为NAPL相和水相之间的压差,即式(2)。

stringUtils.convertMath(!{formula.content}) (2) 多孔介质的孔隙空间可以完全填充为NAPL相或水相,也可以同时存在NAPL相和水相,两者有效饱和度满足式(3)。

stringUtils.convertMath(!{formula.content}) (3) 水相比容Cpw取决于水相饱和度相对于毛细压力的变化关系,定义为式(4)。

stringUtils.convertMath(!{formula.content}) (4) 根据式(3)和式(4)可以将NAPL相比容Cpnw定义为式(5)。

stringUtils.convertMath(!{formula.content}) (5) 由于水相比容和NAPL相比容,仅仅相差一个负号,因此,统一定义为比容Cp。

毛细管压力、相对渗透率和相饱和度通过VAN GENUCHTEN水力本构 (式(6)~式(9)) 建立K-S-P关系[27],基于水力本构方程可以推导

Cp stringUtils.convertMath(!{formula.content}) (6) stringUtils.convertMath(!{formula.content}) (7) stringUtils.convertMath(!{formula.content}) (8) stringUtils.convertMath(!{formula.content}) (9) stringUtils.convertMath(!{formula.content}) (10) 式中α、m为VG模型参数;θsw是总孔隙率或饱和体积分数;θrw是残余水相体积分数;Srw为残余水相饱和度;Sew为水相有效饱和度;ε为基质孔隙率。

孔隙-裂隙介质中裂隙部分的水相 (w) 和NAPL相 (nw) 质量守恒方程[26]见式(11)。

stringUtils.convertMath(!{formula.content}) (11) 式中:

df kf 孔隙-裂隙介质中基质部分溶解相污染物运移方程见式(12)。

stringUtils.convertMath(!{formula.content}) (12) 式中:Sw为水相饱和度,Sw = Srw+Sew(1‒Srw‒Srnw);Dw为水动力弥散系数 (m2·s−1) ,包括机械弥散和分子扩散,二维水动力弥散系数计算见式(13)。

stringUtils.convertMath(!{formula.content}) (13) 式中:Dew为溶解相污染物分子扩散系数 (m2·s−1) ;αLw和αTw为溶解相污染物的纵向和横向弥散系数 (m) 。

孔隙-裂隙介质中裂隙部分溶解相污染物运移方程为式(14)。

stringUtils.convertMath(!{formula.content}) (14) 式中:

εf 孔隙-裂隙多孔介质多相抽提修复效率的评价指标是污染物去除率PR,总NAPL去除率、自由相NAPL去除率和溶解相NAPL去除率可以分别定义为式(15)~式(17)。

stringUtils.convertMath(!{formula.content}) (15) stringUtils.convertMath(!{formula.content}) (16) stringUtils.convertMath(!{formula.content}) (17) 式中:Sn0 、Sn为NAPL相初始饱和度和终止饱和度;Sw0、Sw为水相初始饱和度和终止饱和度;C0、C是溶解相NAPL初始浓度和终止浓度 (mol·m−3) ;ρn 为NAPL相密度 (kg·m−3) ;M为NAPL相摩尔分子质量 (g·mol−1) 。

1.2 数学模型的求解

采用大型多物理场耦合仿真软件COMSOL MULTIPHYSICS进行求解,采用双达西定律、多孔介质中稀物质传递模块和裂隙流模块模拟饱和态低渗介质中NAPL去除。该两相流体运移模型先前已通过水气蒸发土壤干燥[28]、气相抽提[29]、热强化抽提[29]涉及的气、水两相流验证,本研究在此基础上,与HOPMANS的水、NAPL两相流试验[30]验证良好 (图1) ,验证了模型的正确性和可靠性。

2. 孔隙-裂隙介质多相抽提模型及基本参数

2.1 模型设置与初始值、边界条件

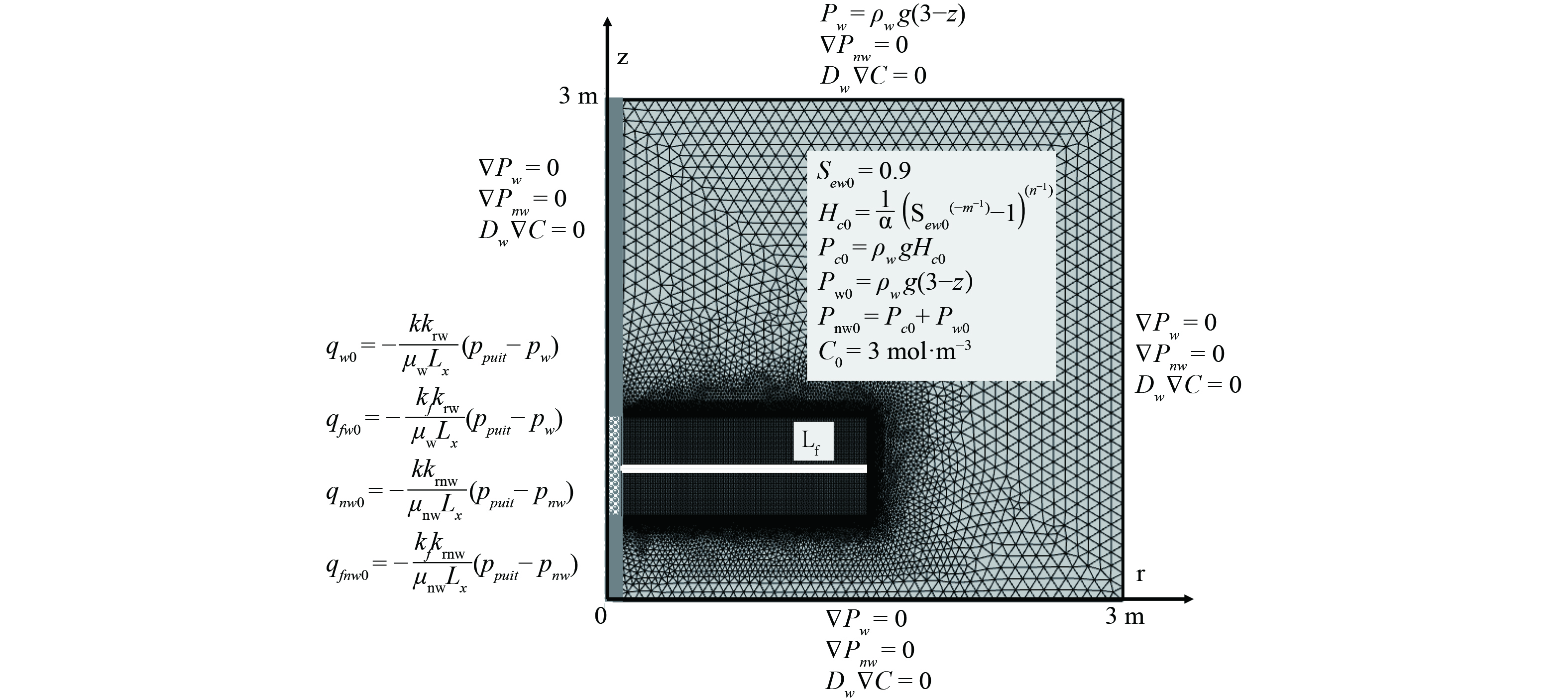

含水层中低渗污染土压裂协同抽提修复的概化模型如图2所示,模拟尺寸为3 m×3 m,是以抽提井管为中轴线的二维轴对称模型,井管筛口处施加负压并在中心位置生成水平向裂隙。图2也详细介绍了水相达西场、NAPL相达西场、溶解相传递场的初始值和边界条件。

2.2 模型基本参数

模型中采用的参数值,如表1所示,包括土壤、水和NAPL的特征参数。

表 1 模型相关参数Table 1. Parameters used in the numerical model模型参数名称 符号 取值 单位 土体孔隙率 ε 0.32 1 土体固有渗透率 k 1×10−13 m2 土体干密度 ρ 1 600 kg·m−3 水的密度 ρw 1 000 kg·m−3 水的粘度 μw 1×10−3 Pa·s 水的残余饱和度 Srw 0.007 2 1 NAPL的密度 ρnw 1 460 kg·m−3 NAPL的粘度 μnw 5.8×10−3 Pa·s NAPL的相对分子质量 M 131 g·mol−1 NAPL的残余饱和度[31] Srnw 0 1 NAPL溶解相分子扩散系数[32] Dwe 1.31×10−6 cm2·s−1 NAPL溶解相的纵向弥散系数 αwL 0.5 m NAPL溶解相的横向弥散系数 αwT 0.05 m K-S-P本构参数 α 3.58 m−1 K-S-P本构参数 l 0.5 1 K-S-P本构参数 n 3.136 5 1 K-S-P本构参数 m 1-1/n 1 裂隙的孔隙率 εf 0.5 1 裂隙的固有渗透率 kf/k 100 1 裂隙的厚度 df 0.03 m 裂隙的长度 Lf 1.5 m 抽提压力 ppuit −50 kPa 筛口过滤的等效流动阻力[16] Lx 5 cm 3. 孔隙-裂隙介质多相抽提规律与讨论

3.1 压裂增渗对污染物去除率的影响

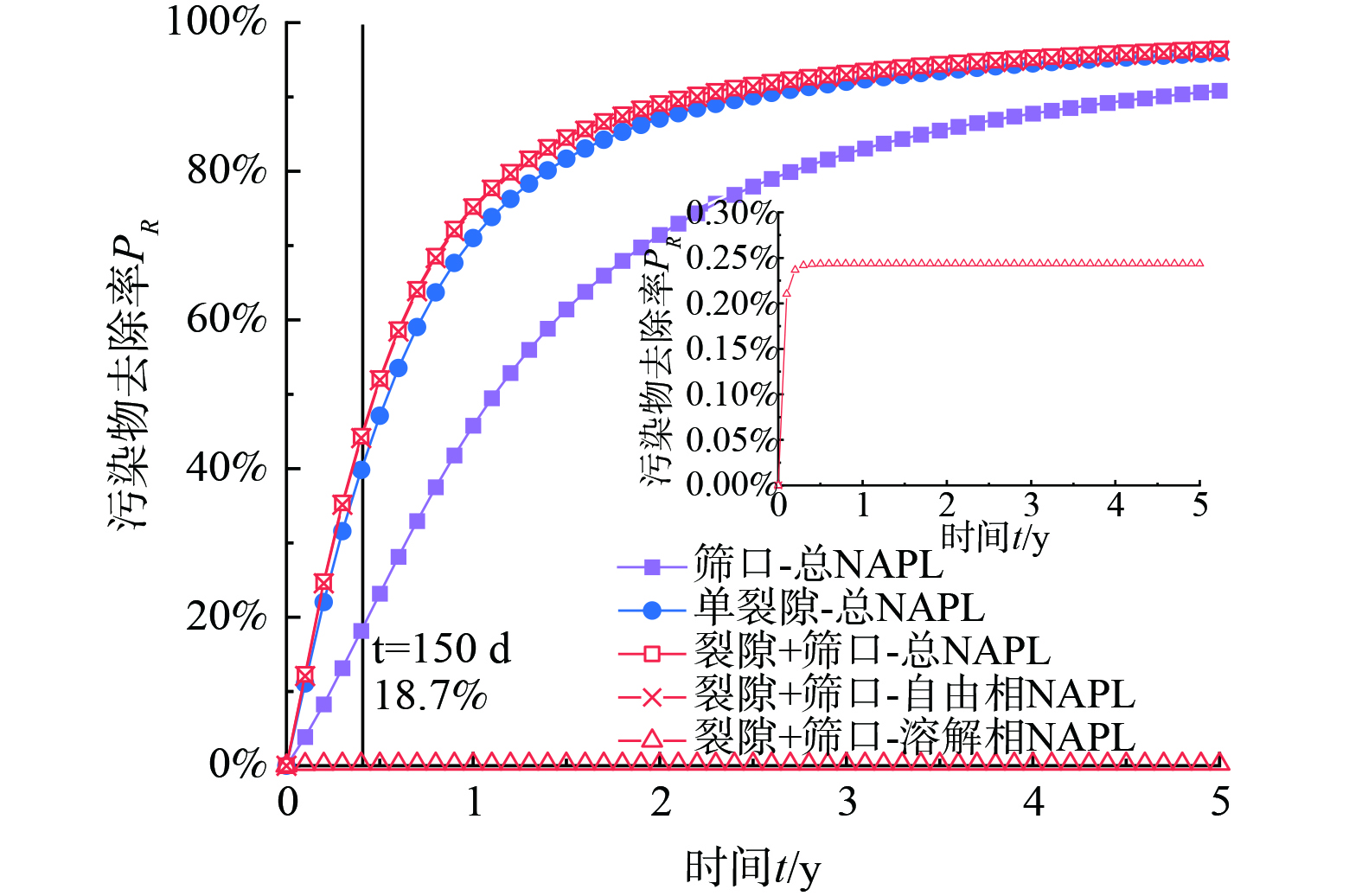

单一水力压裂缝网采用筛口中心的水平向裂隙进行表征,本节分别模拟了筛口抽提 (仅设置基质抽提边界

qw0 qnw0 qfw0 qfnw0 3.2 裂缝特征参数单因素分析

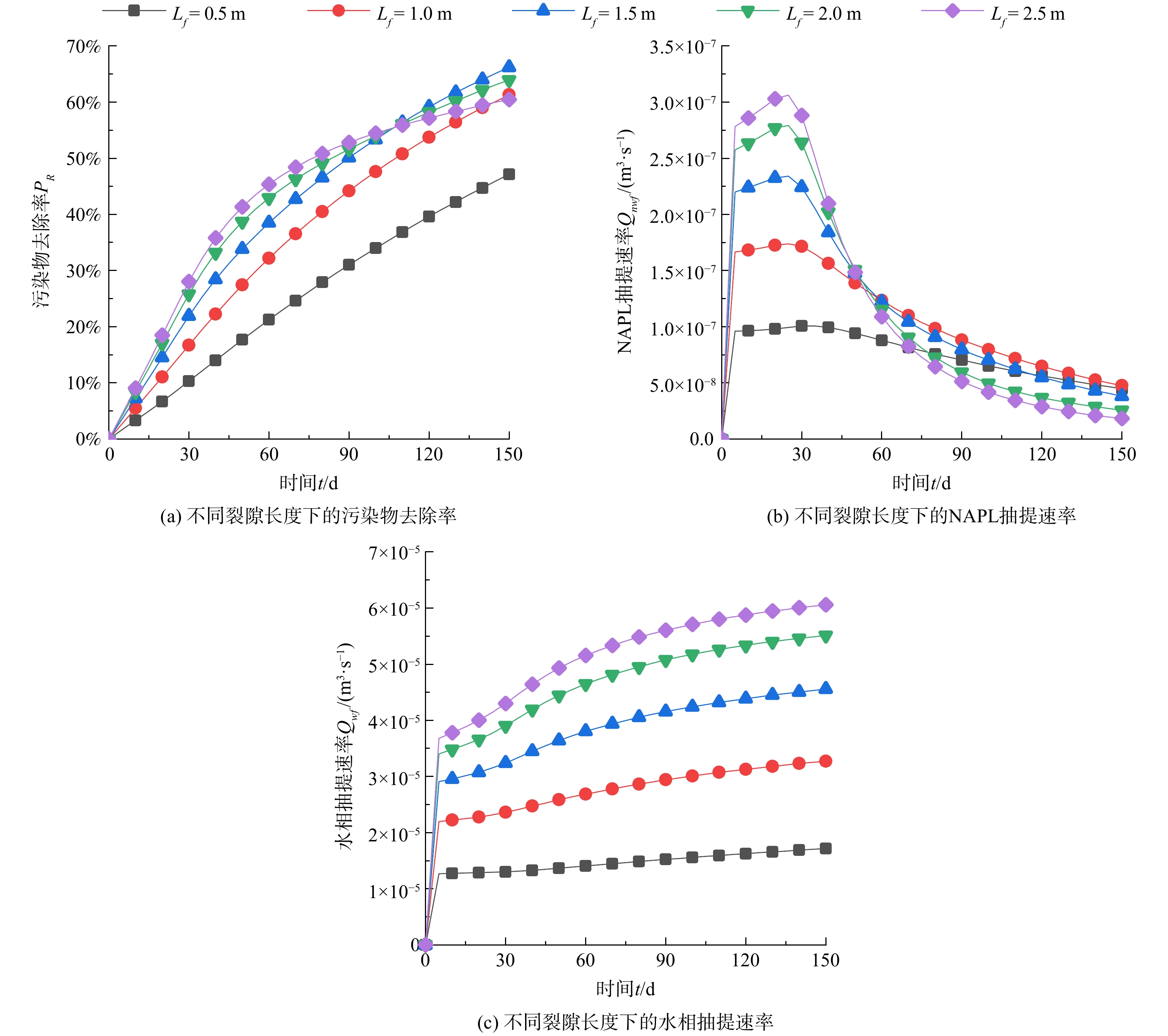

采用第150 d的污染物去除率表征低渗透污染场地中前期的修复效率,本节分别研究了污染程度 (Sn) 、裂缝渗透率 (kf/k) 、裂隙厚度 (df) 、裂隙长度 (Lf) 等因素的影响规律 (抽提负压为50 kPa) 。由图4可知,在单因素作用下,污染物去除率随着各自变量 (Sn、kf/k、df、Lf) 的增加而增大,变化规律均可拟合为PR = A(1‒exp(‒x/B))分布,参数A表征单因素条件下污染物的最大去除率,参数B表征单因素的影响权重。可以发现,污染程度对污染物最大去除率的影响最大,高浓度污染时去除率最大,且裂隙渗透率是影响去除效率的显著特征参数。随着裂隙渗透率的增加,污染物去除率的增加速率先快后慢,kf/k≤100时,裂隙对抽提效率的提升效果最佳。

3.3 裂缝特征参数多因素分析

本节设计了不同污染程度、裂缝渗透率、裂隙厚度、裂隙长度组合的1715组工况,综合分析了多因素共同作用下污染物去除率的变化规律。以NAPL初始饱和度为0.1为例,图5给出了裂缝特征参数对污染物去除率的耦合影响,可以发现在不同裂隙长度和裂隙渗透率条件下,增大裂隙厚度df都对污染物去除率有促进作用。同时,随着裂缝长度的增加,当裂隙渗透率kf/k≤100时污染物去除率逐渐缓慢增加;当裂隙渗透率kf/k>100时,污染物去除率呈先增加后波动降低的趋势,裂隙长度为1.5 m时效果最佳。

以kf/k = 1 000、df = 0.03 m为例,图6(a)进一步展示了污染物去除率随裂隙长度和修复时间的变化规律。可以发现,在修复前期 (0~40 d) ,污染物去除率的增大速率随着裂缝长度的增大而增大;但是,在修复中后期 (40~150 d) ,当裂隙长度大于1.5 m时,污染物去除率的增大速率发生减缓。图6(b)和(c)给出了裂隙口的NAPL相和水相抽提速率的变化曲线,在第40 d至60 d期间,NAPL相抽提速率发生陡降,且裂隙越长,下降越快,不同裂隙长度条件下抽提速率的大小关系发生改变;但是,水相抽提速率仍持续增大,且大小关系没有改变。因此,当裂隙长度大于1.5 m时,污染物去除率下降主要是因为NAPL抽提速率的下降和水相抽提速率的增加。由图7的NAPL相饱和度分布可知,随着修复时间逐渐从40 d增加到60 d,裂隙标高以上的NAPL相污染物逐渐减少,当裂隙长度大于1.5 m时,这部分污染物基本上被完全去除。因此,当裂隙标高上存在NAPL相污染物时,裂隙长度越长,修复效率越高,裂缝可以完全发挥作用;当裂隙标高以上的NAPL相污染物被去除后,污染物去除效率会下降,裂隙长度的优势也会被逐渐被削弱,无法完全发挥强化修复的作用。

4. 结论

1) 多相抽提去除主要以NAPL自由相为主,溶解相为辅,且当裂隙存在时,污染物去除率显著增大;同时,裂隙强化抽提效率主要作用于修复中前期。

2) 在单因素作用下,污染物去除率随着各自变量 (Sn、kf/k、df、Lf) 的增加而增大,变化规律均可拟合为PR = A(1‒exp(‒x/B))分布;污染程度对污染物最大去除率的影响最大,高浓度污染时去除率最大,且裂隙渗透率是影响去除效率的显著特征参数。

3) 在多因素耦合作用下,当裂隙渗透率kf/k大于100时,污染物去除率呈先增加后波动降低的趋势,且当裂隙长度为1.5 m时,去除效果最佳,这是因为当裂隙上层污染物被去除后,裂隙长度的促进作用会大幅衰减。因此,当裂隙设置于污染地层的下部,更有利于污染物的去除。

-

表 1 基质和接种污泥的理化特性

Table 1. Physicochemical properties of substrate and seed sludge

供试对象 TS/(g·L−1) VS/(g·L−1) TCOD/(g·L−1) SCOD/(g·L−1) pH 乙酸/(g·L−1) 蛋白质/(g·L−1) 多糖/(g·L−1) NH4+-N/(g·L−1) FW 140.0±15.3 134.0±13.2 220.0±18.5 104.0±8.3 4.4 1.730 2.74±0.03 85.30±4.10 0.31±0.01 WAS 56.0±8.3 30.4±4.2 52.2±7.3 — — — — — — 混合基质 124.0±0.6 115.0±0.5 181.0±2.3 74.5±1.4 3.9 0.001±0.000 8.20±0.12 2.71±0.03 0.10±0.01 接种污泥 39.1±0.6 19.7±1.5 27.2±0.3 3.1±0.0 7.9 0.003±0.000 0.81±0.03 0.27±0.02 2.62±0.17 注:“—”表示未测定。 表 2 批次实验的运行设置

Table 2. Operating characteristics of the batch experiments

实验项目 FW/WAS F/M 接种物/mL FW/mL WAS/mL 混合基质/mL 蒸馏水/mL FW单发酵 1∶0 0.206 30 0.905 0 — 3.095 WAS单发酵 0∶1 0.206 30 0 4.000 0 FW/WAS混合发酵 3∶1 0.206 30 0.680 1.000 — 2.320 FW/WAS混合发酵 4∶1 0.206 30 0.725 0.800 2.475 FW/WAS混合发酵 4.4∶1 0.206 30 0.740 0.740 2.520 FW/WAS混合发酵 5∶1 0.206 30 0.755 0.670 2.575 FW/WAS混合发酵 6∶1 0.206 30 0.775 0.575 2.650 F/M混合发酵 4.4∶1 0.090 30 — 0.960 14.040 F/M混合发酵 4.4∶1 0.176 30 1.865 13.135 F/M混合发酵 4.4∶1 0.354 30 3.750 11.250 F/M混合发酵 4.4∶14.4∶1 0.4720.567 3030 5.0006.000 10.0009.000 F/M混合发酵 F/M混合发酵 4.4∶1 0.708 30 7.500 7.500 F/M混合发酵 4.4∶1 0.944 30 10.000 5.000 F/M混合发酵 4.4∶1 1.417 30 15.000 0 注:“—”表示不适用。 表 3 不同FW/WAS和F/M通过修正Gompertz模型和一级动力学模型拟合后产甲烷性能参数

Table 3. Kinetic parameters of CH4 production with respect to different FW/WAS and F/M obtained from the modified Gompertz model and first-order model

实验项目 FW/WAS F/M 修正的Gompertz模型 一级动力学模型 P0/mL Rmax/mL t0/d R2 P0/mL k/d-1 R2 FW单发酵 1∶0 0.206 16 4 0.2 0.975 17 0.287 0.971 WAS单发酵 0∶1 0.206 325 22 0.7 0.984 344 0.022 0.988 FW/WAS混合发酵 3∶1 0.206 70 6 0 0.984 74 0.160 0.993 FW/WAS混合发酵 4∶1 0.206 78 10 0 0.982 86 0.169 0.989 FW/WAS混合发酵 4.4∶1 0.206 82 11 0 0.985 88 0.172 0.994 FW/WAS混合发酵 5∶1 0.206 67 9 0 0.987 74 0.179 0.990 FW/WAS混合发酵 6∶1 0.206 63 8 0 0.985 68 0.181 0.991 F/M混合发酵 4.4∶1 0.090 51 105 0 0.985 51 2.610 0.977 F/M混合发酵 4.4∶1 0.176 91 85 0 0.979 91 1.610 0.989 F/M混合发酵 4.4∶1 0.354 166 99 0 0.969 169 0.968 0.981 F/M混合发酵 4.4∶1 0.472 219 126 0 0.980 223 0.874 0.987 F/M混合发酵 4.4∶1 0.567 240 118 0 0.982 246 0.751 0.990 F/M混合发酵 4.4∶1 0.708 277 106 0 0.989 286 0.575 0.996 F/M混合发酵 4.4∶1 0.944 325 43 0.02 0.994 402 0.135 0.984 F/M混合发酵 4.4∶1 1.417 0 0 2.0 0.902 0 0 0 -

[1] LI Q, YUWEN C S, CHENG X R, et al. Responses of microbial capacity and community on the performance of mesophilic co-digestion of food waste and waste activated sludge in a high-frequency feeding CSTR[J]. Bioresource Technology, 2018, 260: 85-94. doi: 10.1016/j.biortech.2018.03.087 [2] OGUNMOROTI A, LIU M, LI M Y, et al. Unraveling the environmental impact of current and future food waste and its management in Chinese provinces[J]. Resources, Environment and Sustainability, 2022, 9: 100064. doi: 10.1016/j.resenv.2022.100064 [3] XIAO B Y, QIN Y, ZHANG W Z, et al. Temperature-phased anaerobic digestion of food waste: A comparison with single-stage digestions based on performance and energy balance[J]. Bioresource Technology, 2018, 249: 826-834. doi: 10.1016/j.biortech.2017.10.084 [4] ZHANG J X, LOH K C, LI W L, et al. Three-stage anaerobic digester for food waste[J]. Applied Energy, 2017, 194: 287-295. doi: 10.1016/j.apenergy.2016.10.116 [5] ZHANG C S, SU H J, BAEYENS J, et al. Reviewing the anaerobic digestion of food waste for biogas production[J]. Renewable and Sustainable Energy Reviews, 2014, 38: 383-392. doi: 10.1016/j.rser.2014.05.038 [6] NGHIEM L D, KOCH K, DAVID B, et al. Full scale co-digestion of wastewater sludge and food waste: Bottlenecks and possibilities[J]. Renewable and Sustainable Energy Reviews, 2017, 72: 354-362. doi: 10.1016/j.rser.2017.01.062 [7] GOU C L, YANG Z H, HUANG J, et al. Effects of temperature and organic loading rate on the performance and microbial community of anaerobic co-digestion of waste activated sludge and food waste[J]. Chemosphere, 2014, 105: 146-151. doi: 10.1016/j.chemosphere.2014.01.018 [8] LI Q, LI H, WANG G J, et al. Effects of loading rate and temperature on anaerobic co-digestion of food waste and waste activated sludge in a high frequency feeding system, looking in particular at stability and efficiency[J]. Bioresource Technology, 2017, 237: 231-239. doi: 10.1016/j.biortech.2017.02.045 [9] YEONGMI J, SLAWOMIR W H, CHANHYUK P. Treatment of food waste recycling wastewater using anaerobic ceramic membrane bioreactor for biogas production in mainstream treatment process of domestic wastewater[J]. Water Research, 2017, 123: 86-95. doi: 10.1016/j.watres.2017.06.049 [10] 袁宏林, 韩宇乐, 邢保山, 等. 膜基材对连续流动态膜厌氧混合发酵系统的影响[J]. 环境科学学报, 2019, 39(12): 4114-4121. doi: 10.13671/j.hjkxxb.2019.0221 [11] 李浩, 黄慧群. 餐厨垃圾与污泥厌氧发酵动力学特性分析[J]. 环境工程, 2018, 36(7): 107-112. doi: 10.13205/j.hjgc.201807022 [12] XING B S, HAN Y L, CAO S F, et al. Effects of long-term acclimatization on the optimum substrate mixture ratio and substrate to inoculum ratio in anaerobic codigestion of food waste and cow manure[J]. Bioresource Technology, 2020, 317: 123994. doi: 10.1016/j.biortech.2020.123994 [13] LI L, HE Q M, WEI Y M, et al. Early warning indicators for monitoring the process failure of anaerobic digestion system of food waste[J]. Bioresource Technology, 2014, 171: 491-494. doi: 10.1016/j.biortech.2014.08.089 [14] 李浩, 李倩, 王高骏, 等. 不同条件下厨余与污泥共发酵效率及能耗分析[J]. 环境工程学报, 2017, 11(7): 4305-4312. doi: 10.12030/j.cjee.201605057 [15] 袁宏林, 马静, 邢保山, 等. 污泥停留时间对餐厨垃圾与剩余污泥中温厌氧混合发酵系统的影响[J]. 环境科学, 2019, 40(2): 994-1002. doi: 10.13227/j.hjkx.201808114 [16] APHA. Standard Methods for the Examination of Water and Wastewater, 21st ed[Z]. 2005. [17] LOWRY O H, ROSEBROUGH N J, FARR A L, et al. Protein measurement with the Folin phenol reagent[J]. The Journal of Biological Chemistry, 1951, 193(1): 265-275. doi: 10.1016/S0021-9258(19)52451-6 [18] DUBOIS M, GILLES K A, HAMILTON J K, et al. Colorometric method for determination of sugars and related substances[J]. Analytical Chemistry, 1956, 28(3): 350-356. doi: 10.1021/ac60111a017 [19] LAY J J, LI Y Y, NOIKE T. Interaction between homoacetogens and methanogens in lake sediments[J]. Journal of Fermentation and Bioengineering, 1998, 86(5): 467-471. doi: 10.1016/S0922-338X(98)80153-0 [20] 张念瑞, 李倩, 许曼娟, 等. 进料频率对餐厨垃圾与剩余污泥中温共发酵系统稳定性的影响[J]. 环境工程学报, 2018, 12(2): 638-644. doi: 10.12030/j.cjee.201707224 [21] GUNASEELAN V N. Biochemical methane potential of fruits and vegetable solid waste feedstocks[J]. Biomass Bioenergy, 2004, 26(4): 389-399. doi: 10.1016/j.biombioe.2003.08.006 [22] YANG W W, YOUNG S, MUNOZ A, et al. Dynamic modeling of a full-scale anaerobic mesophilic digester start-up process for the treatment of primary sludge[J]. Journal of Environmental Chemical Engineering, 2019, 7(3): 103091. doi: 10.1016/j.jece.2019.103091 [23] SANCHEZ E, BORJA R, TRAVIESO L, et al. Effect of organic loading rate on the stability, operational parameters and performance of a secondary upflow anaerobic sludge bed reactor treating piggery waste.[J]. Bioresource Technology, 2005, 96(3): 335-344. doi: 10.1016/j.biortech.2004.04.003 [24] MAO C L, XI J C, FENG Y Z, et al. Biogas production and synergistic correlations of systematic parameters during batch anaerobic digestion of corn straw[J]. Renewable Energy, 2019, 132: 1271-1279. doi: 10.1016/j.renene.2018.09.009 -

下载:

下载: