-

砖瓦行业是我国建筑材料行业的基础产业之一,烧结砖瓦行业也为赤泥、城市污泥等固体废弃物的资源化利用提供了新途径。烧结砖瓦的生产过程属于能量高度密集的过程,且伴随着大量的烟气、颗粒物、二氧化硫、氮氧化物和氟化氢的排放[1-5]。国家在非电行业节能减排政策的推行和《砖瓦工业大气污染物排放标准》(GB 29620-2018)的实施,推动了砖瓦企业对其废气净化设备的提标改造。该标准实施以来,砖瓦窑烟气治理技术已由双碱法脱硫除尘一体化技术为主逐渐过渡到石灰/石-石膏法等高效脱硫工艺。但是,部分企业净化设备经多次改造后仍难以达标排放,其主要原因之一是烟气含氧量过高,使污染物折算系数增大,导致污染物不能达标排放[6-11]。因此,如何降低砖瓦隧道窑烟气含氧量成为烧结砖瓦烟气净化领域的关键问题[12]。

随着砖瓦工业的技术进步,烟热分离技术成为隧道窑降低烟气含氧量的主要方法之一[13]。目前对烟热分离系统的调控主要依靠经验判断。因此,如何对烟热分离系统进行高效调控成为亟待解决的问题。国内外对于窑体较长、内部机理复杂、运行参数多的工业窑炉的研究多采用数值模拟的方法。POSSAMAI等[14]利用数值模拟方法研究了陶瓷窑的传热过程,并验证了数值模拟方法的可靠性。MILANI等[15]利用数值模拟方法构建了整个陶瓷窑系统的参数模型,模拟了实际运行条件下的窑炉性能,数值模拟结果与现场实测值有良好的一致性,证明了数值模拟优化窑炉设计的可行性。REFAEY等[16]利用数值模拟方法证明了窑体内导流叶片可以有效提高传热效果和隧道窑内的压降,提高了隧道窑的热效率。曾小军等[17]针对宽体陶瓷隧道窑提出了可降低复杂炉窑系统的整体模拟难度的分结构耦合的模拟方法,并验证了该方法的可靠性。MANCUHAN等[18]利用数值模拟方法研究了混合煤和天然气对隧道窑烧成制度的影响,以提高隧道窑的产品热效率。SOUSSI等[19]利用数值模拟方法优化了从冷却区到烧成区的回收空气流量,减少了隧道窑的燃料消耗。但是,有关将数值模拟方法应用于砖瓦隧道窑烟热分离系统调控以降低烟气含氧量的研究,则鲜见相关报道。

本研究以某年产6 000万块标砖砖瓦隧道窑生产工艺系统为案例,设计正交实验,采用数值模拟方法研究砖瓦隧道窑烟热分离系统对烟气含氧量影响的关键参数,并提出烟热分离系统的调控策略,以期为隧道窑烟气含氧量控制及烟热分离系统的调控提供参考依据。

-

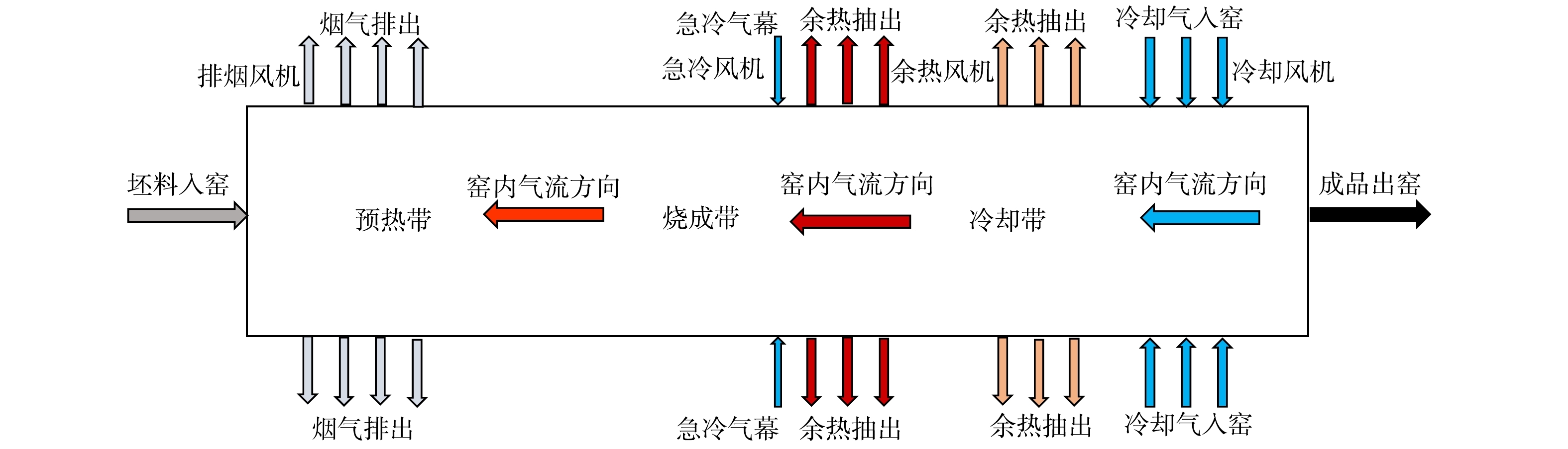

砖瓦隧道窑主要工艺过程包括原料制备、挤压成型、湿坯干燥、干坯烧成等[3]。本研究的砖瓦隧道窑生产工艺系统采用自动化码坯技术,配合“两烘两烧”的生产工艺,烟气净化系统为串联2座石灰/石-石膏脱硫与湿式电除尘一体化塔,工艺流程如图1所示。砖瓦隧道窑按工艺段可分为预热带、烧成带和冷却带,窑内产品运行方向与气流方向相反。排烟风机布置在预热带起始端,牵引烟气向预热带移动;急冷风机共4台,布置在烧成带末端和冷却带起始端,阻挡烟气回流和补充助燃空气;余热风机布置在配套干燥窑顶部,通过余热管道,牵引隧道窑内干净热空气进入干燥窑,管道前4组支路与急冷风机交替布置,后6组支路避开冷却危害区域后,均匀分散在冷却带中后端;冷却风机布置在冷却带末端,用于冷却制品及提供助燃空气,烧成窑内部气流组织如图2所示。

-

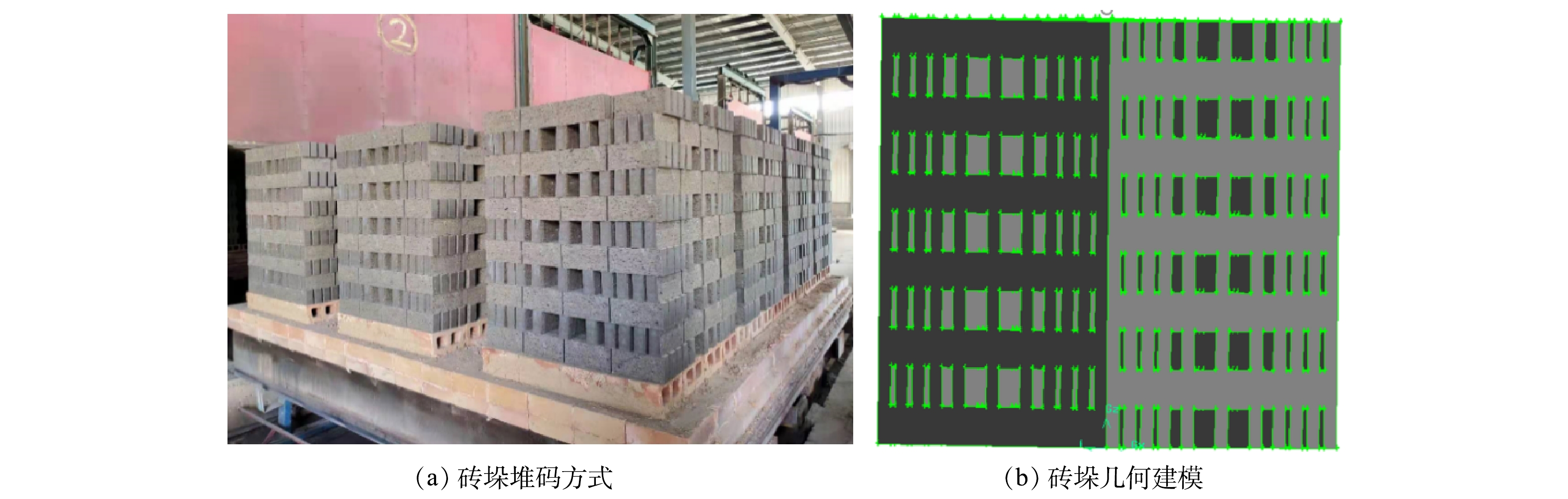

用于砖瓦隧道窑数值模拟计算的数学模型包括连续性方程、质量守恒方程和能量方程。本研究采用Fluent软件进行稳态模拟,激活Fluent中能量方程以模拟温度场,实测工况下流动处于湍流状态,选用标准的k-ε湍流模型。为简化模拟过程并增加模拟方法的通用性,做出如下假设:将隧道窑内砖垛简化为多孔介质区域且假定温度不随时间变化,环境气体为不可压缩理想气体,温度为298 K。多孔介质区域的黏性阻力系数和惯性阻力系数由压降与速度带入达西定律拟合计算获得,压降与速度利用Fluent软件对实体砖垛1∶1建模风洞实验求得,砖垛模型如图3所示。定义流体材质为不可压缩理想气体,固体材质为标准烧结砖,入口和出口初始温度均设置为298 K,采用有限容积法离散控制方程,压力和速度求解方法选用SIMPLE算法,对流项差分模式采用二阶迎风格式,近壁面采用近壁面函数法处理[20-21]。

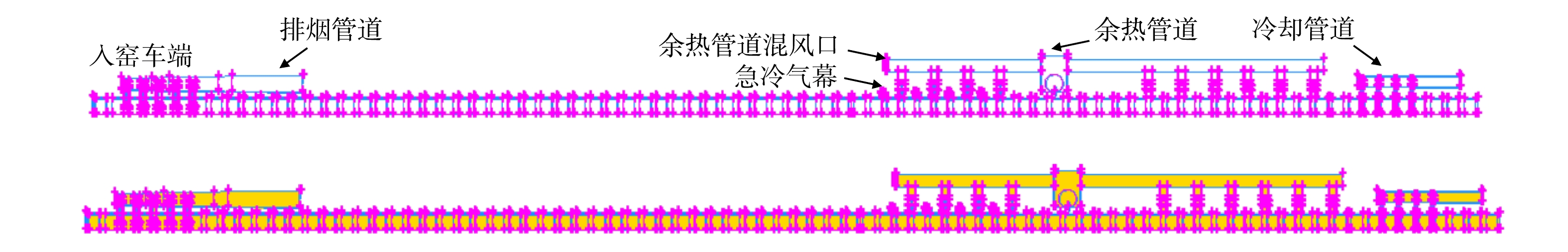

该隧道窑的主要结构参数如下:窑体长度125 m;窑体内宽4.6 m;窑体有效高度1.42 m;窑内最大容车数量30辆;单条隧道窑年产量3 000万块。利用Gambit软件对单条隧道窑进行几何建模,并进行适当简化。忽略窑车及窑车内衬,窑体及各个管道简化为绝热无滑移壁面,排烟管道出口及余热管道出口设置为压力出口并进行适当延伸,避免模拟过程中出现回流现象。急冷管道入口和冷却管道入口设置为速度入口,窑内按实际砖垛布置方式设置砖垛模型区域,砖垛模型区域设置为多孔介质,网格采用结构化网格和非结构化网格联合划分方式。对窑体、多孔介质区域及管道等规则模型采用结构化网格划分,其他区域采用结构/非结构网格划分,经网格质量检查满足计算要求[20-21],几何建模及网格划分如图4所示。

-

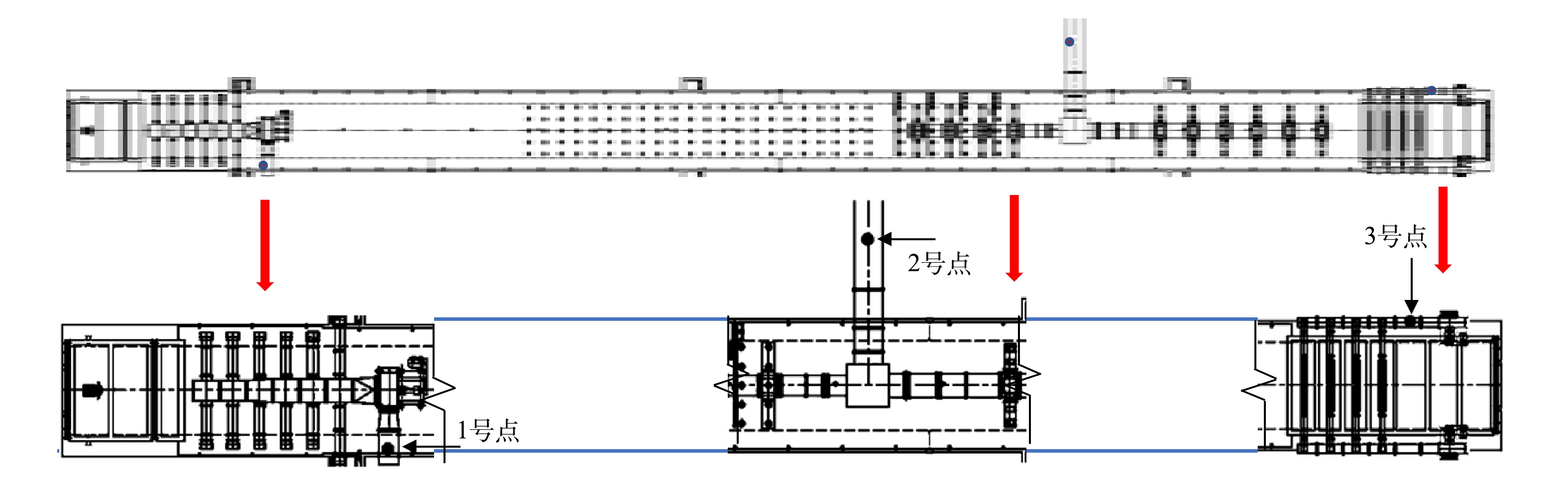

为验证数值模拟方法可靠性,对砖瓦隧道窑各个管道风量和温度进行了现场测试分析。测试期间生产情况:生产产品为多孔烧结砖,日产量110 592块,折标砖199 066块。测点布置方案及测试方法参考相关测试标准[22]。如图5所示,共设置了3个测点位置,1号点位于距排烟风机出口1 m处;2号点位于余热风机入口前距余热管道气柜6 m处;3号点位于距冷却风机进口2 m处。测试仪器采用斜管微压计配合S型皮托管和工业热电偶温度计。

-

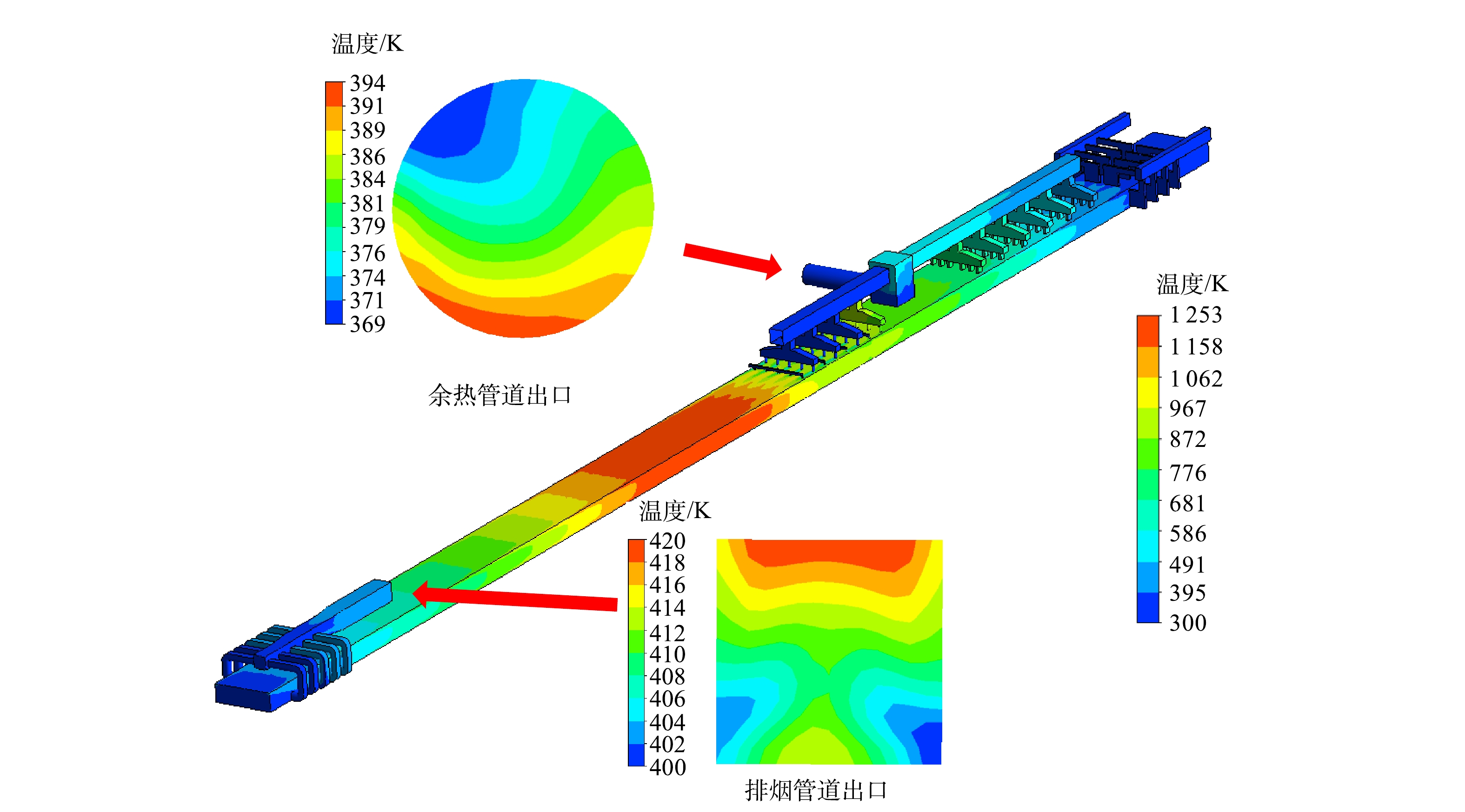

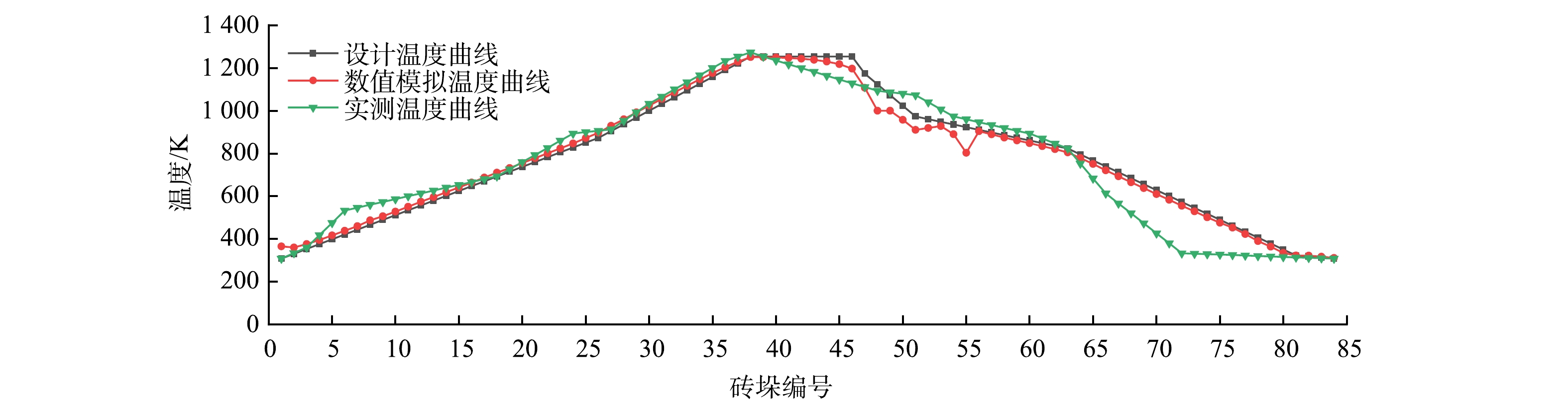

对现场测试工况下砖瓦隧道窑进行了数值模拟计算,整窑温度分布如图6所示。图7为Z=1.22 m处温度曲线。实测温度曲线与设计温度曲线存在几处差异较大的位置,这是由于现场测试条件的限制,实测温度曲线取点数量远小于数值模拟及设计温度曲线的取点数量,导致实测温度曲线存在曲线异常波动的情况。在对烧成工艺控制较为关键的预热带、烧成带及冷却带前端,实测温度曲线与设计温度曲线及数值模拟温度曲线基本吻合,可以满足内燃砖烧成需求。冷却带前段模拟温度曲线出现波动式下滑,这是急冷风机鼓入冷风导致的。风量计算结果如表1所示。将风量均折算为标况风量可得,排烟风量负偏差14.12%,温度负偏差0.18%,余热抽出风量正偏差12.38%,温度正偏差2.14%。导致误差产生的原因可能是,将砖垛简化为多孔介质后对窑内气流阻力的影响,以及未考虑隧道窑漏风系数带来的影响。现场测试结果与模拟结果基本一致,故此结果验证了数值模拟方法的可靠性。

-

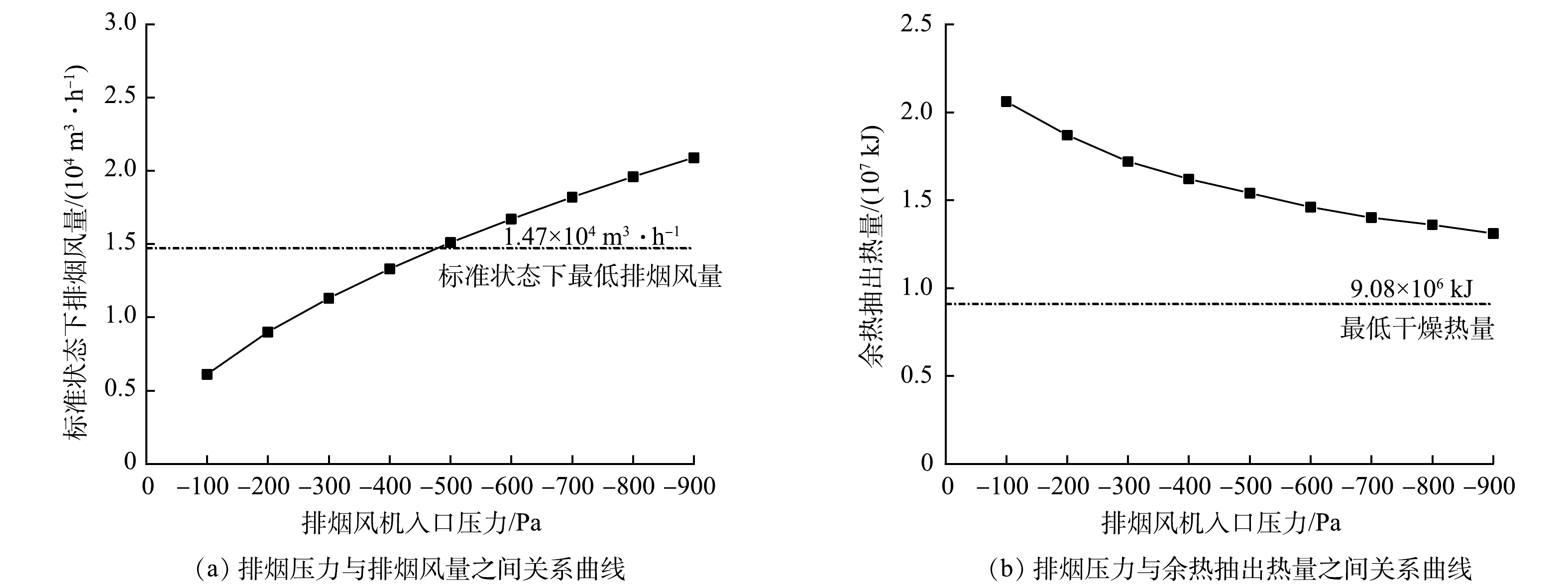

为研究排烟风机对烟热分离系统的影响,设置冷却风机风量为23 000 m3·h−1,余热风机入口压力−500 Pa,急冷风机风量2 260 m3·h−1,在排烟风机入口压力分别为−100、−200、−300、−400、−500、−600、−700、−800、−900 Pa的条件下,考察排烟风机入口压力对排烟风量和余热抽出热量的影响,结果如图8所示。

由图8(a)和图8(b)可以看出,随着排烟风机入口压力的提高,排烟风量逐渐增加,且增加趋势逐渐变缓;而余热抽出热量则逐渐降低,且降低趋势逐渐变缓。这是由于排烟风机压力的提高使窑内气流速度增大,从而减少气流在冷却带停留时间,余热抽出管道收集效率下降,最终导致余热抽出热量降低。当排烟风机入口压力由−100 Pa增加到−900 Pa时,标准状态下排烟风量从0.61×104 m3·h−1增到2.10×104 m3·h−1,余热抽出热量从2.06×107 kJ·h−1降至1.31×107.kJ·h−1。为保证隧道窑产量不下降,排烟风量至少应为1.47×104 m3·h−1,干燥所需热量至少为9.08×106 kJ·h−1[23],则排烟风机入口压力应在−400 Pa以上。提高排烟风机入口压力有利于提高隧道窑制品的烧成速度,但在具体工程实践中,排烟风机入口压力过大会导致烧结砖网状裂纹和烟气NOx超标等问题。因此,在能够满足干燥窑所需热量的前提下,应尽可能减少排烟风机入口压力,以降低烟气含氧量。因此,在保证烧结品质的同时,兼顾烟气含氧量控制,宜采用−500~−700 Pa作为排烟风机的运行参数范围。

-

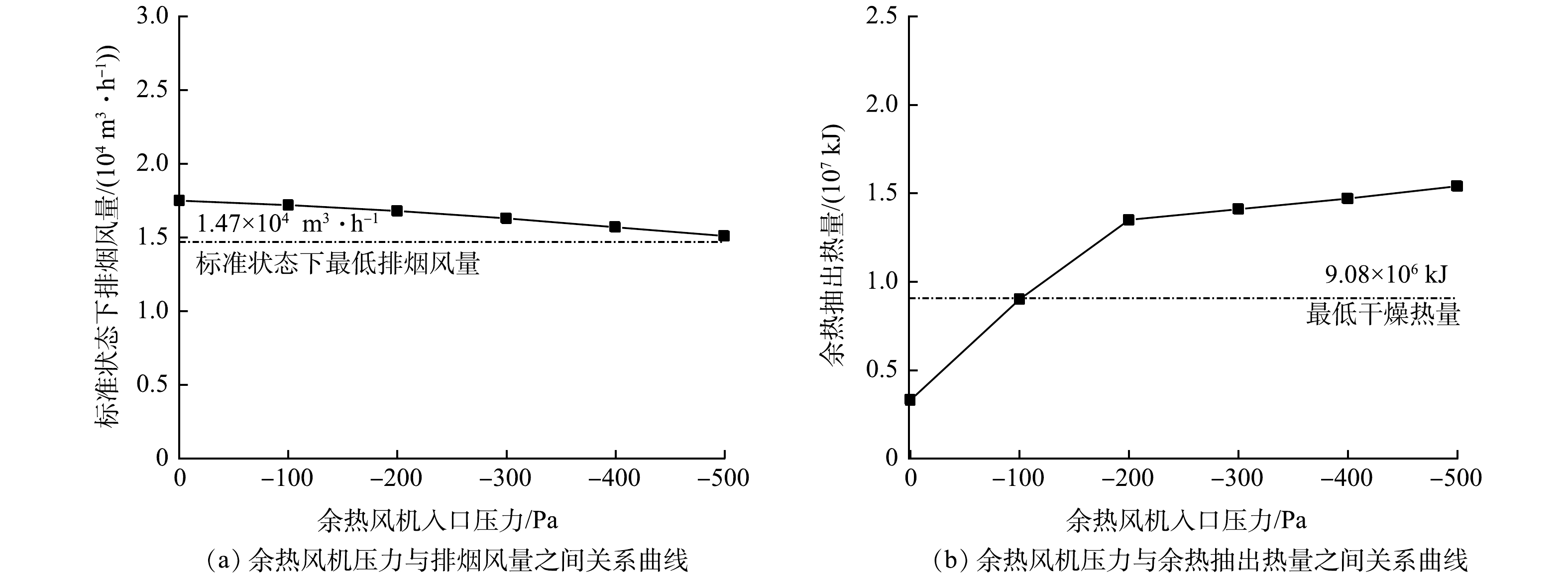

为研究余热风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,急冷风机风量为2 260 m3·h−1,冷却风机风量为23 000 m3·h−1,分别在余热风机入口压力−100、−200、−300、−400、−500 Pa的条件下,考察余热风机入口压力对排烟风量和余热抽出热量的影响,结果如图9所示。

由图9(a)和图9(b)看出,随着余热风机压力的提高,排烟风量呈下降趋势,余热抽出热量则呈上升趋势。余热风机入口压力增加对排烟风量影响较小,而对余热抽出热量影响显著。当余热风机入口压力由−100 Pa增至−500 Pa时,标准状态下排烟风量从1.75×104 m3·h−1降至1.50×104 m3·h−1,余热抽出热量从3.35×106 kJ·h−1增至1.54×107 kJ·h−1。在余热风机入口压力增长至−200 Pa时,余热抽出热量增长趋于平缓,这是由于为避开冷却损害高发区域,余热管道采用前4后6的布置形式。在前4组支路端口,开有混冷风口与外界环境相连,余热风机入口压力升高,使混风口进入的环境空气更多,热空气占比降低,使余热抽出效率下降。因此,余热风机入口压力对烟气含氧量影响较小,且过高的余热风机入口压力会降低余热抽出效率。在保证砖坯烧结品质的前提下,为控制烟气含氧量,余热风机入口压力应为−300~−500 Pa。

-

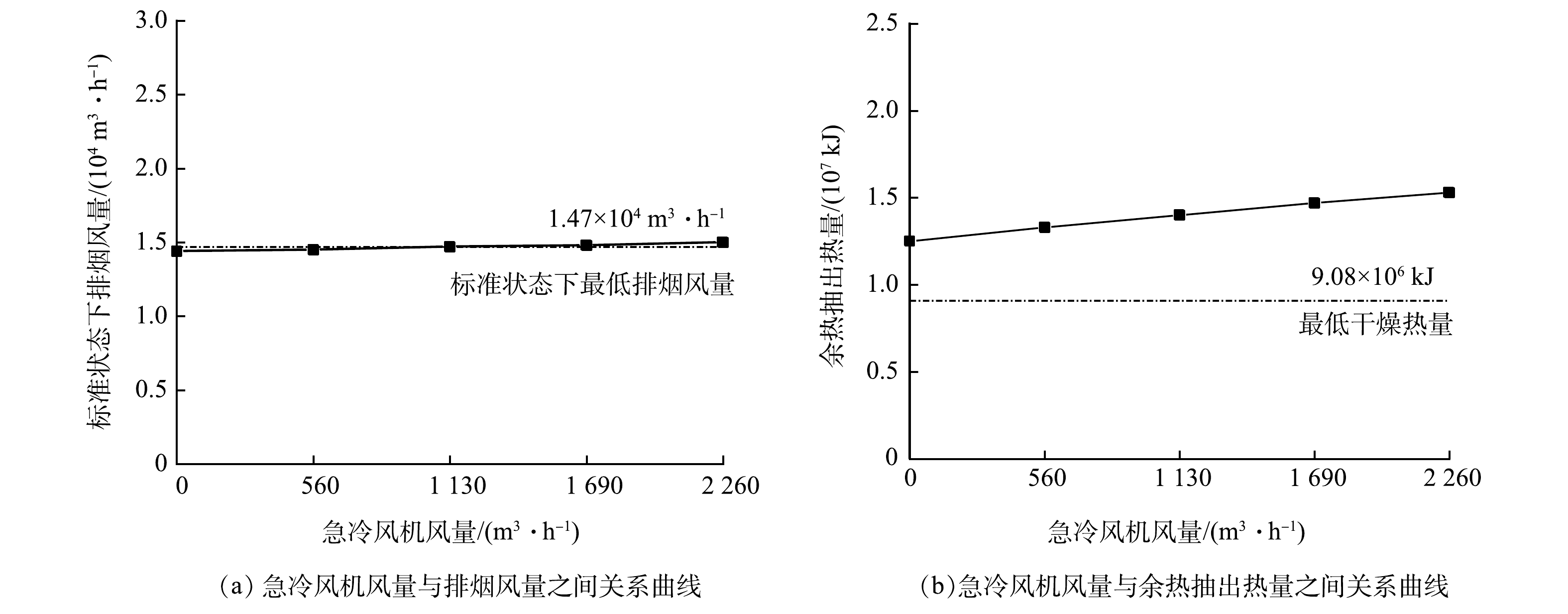

为研究急冷风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,余热风机入口压力−500 Pa,冷却风机风为23 000 m3·h−1,在急冷风机风量分别为0、560、1 130、1 690、2 260 m3·h−1的条件下,考察急冷风机风量对排烟风量和余热抽出热量的影响,结果如图10所示。

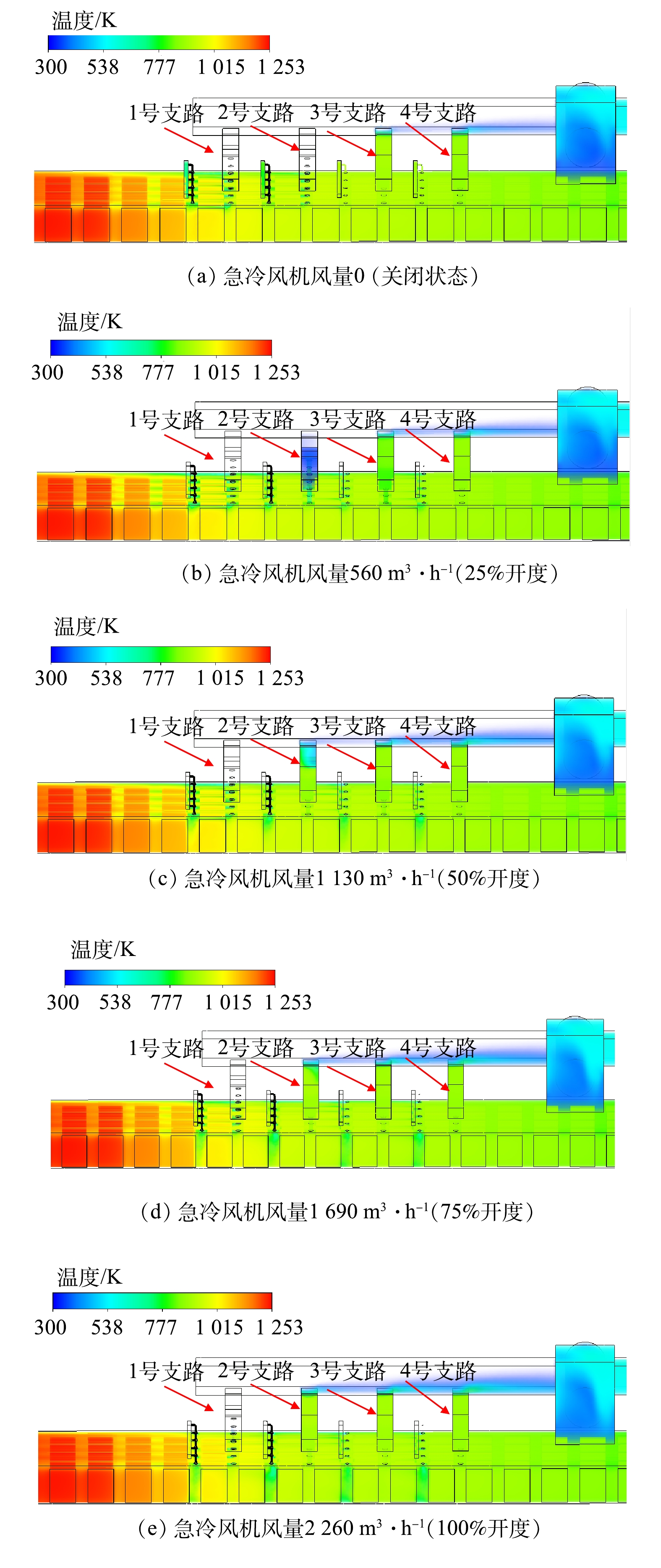

由图10(a)和图10(b)可以看出,随着急冷风机风量的增加,排烟风量随之增加,余热抽出热量也呈上升趋势。当急冷风机风量由0增至2 260 m3·h−1,排烟风量从1.45×104 m3·h−1增至1.50×104 m3·h−1,余热抽出热量从1.25×107 kJ·h−1增至1.53×107 kJ·h−1。急冷风机风量对烟气量的影响较小,而对余热抽出热量的影响显著。如图11(a)~图11(e)所示,当急冷风机风量为0时,由于隧道窑内余热管道存在压力差,导致余热管道1号支路、2号支路存在明显的回流现象。而当急冷风机风量为1 130 m3·h−1时,2号支路的回流现象消失。这是由于,随着急冷风机风量增大,急冷气幕对窑顶气流的阻挡作用提高,窑顶气流的流速降低,降低了局部压力差,同时提高了3号支路,4号支路的余热抽出热量。当急冷风机风量继续增至2 260 m3·h−1时,未能消除1号支路的回流现象,还引入了更多的外界空气,增加了发生冷却损害的概率。因此,急冷风机风量应控制在1 130~1 690 m3·h−1。

-

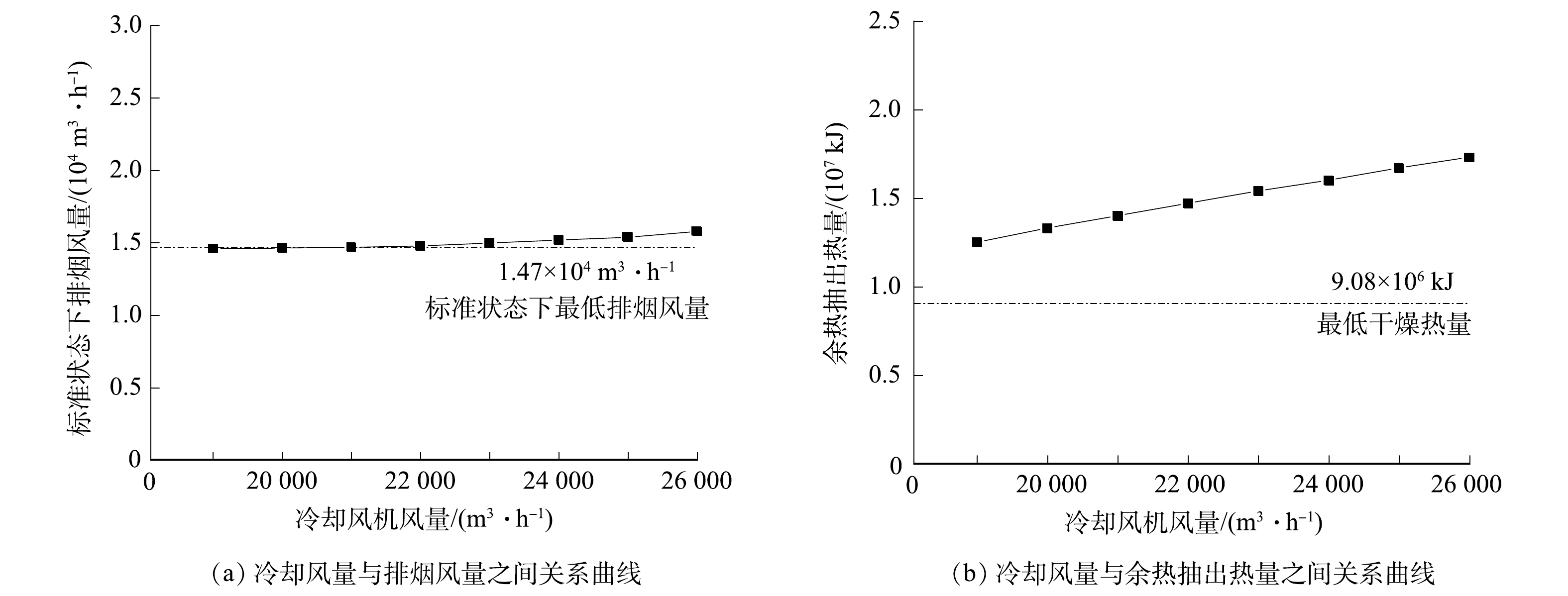

为研究冷却风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,余热风机入口压力−500 Pa,急冷风机风量2 260 m3·h−1,在冷却风机风量分别为19 000、20 000、21 000、22 000、23 000、24 000、25 000、26 000 m3·h−1的条件下,考察冷却风机风量对排烟风量和余热抽出热量的影响,结果如图12所示。

由图12(a)和图12(b)可以看出,随着冷却风机风量的提高,排烟风量和余热抽出热量均呈上升趋势。当冷却风机风量由19 000 m3·h−1增至26 000 m3·h−1时,排烟风量从1.46 ×104 m3·h−1增至1.58×104 m3·h−1,余热抽出热量从1.25×107 kJ·h−1增长至1.73×107 kJ·h−1。冷却风机风量对排烟风量的影响较小,对余热抽出热量的影响显著。当冷却风机风量高于23 000 m3·h−1时,排烟风量的增长速率升高。这是由于冷却风机主要影响位于冷却带中后端余热管道支路。当冷却风量提高时,沿窑体与砖垛之间的间隙通过的旁路气流增大,提高了余热管道后半段支路的余热抽出热量,加快了制品的冷却速率,使制品发生冷却损害概率提高[24]。与此同时,旁路气流的增加会使更多的冷却气进入烧成带,从而提高排烟风量。综合考虑隧道窑稳定运行及烟气含氧量控制,冷却风机风量应控制在19 000~23 000 m3·h−1。

-

为得到各因素对烟热分离系统的影响权重及烟热分离系统运行的最优方案,根据隧道窑烟热分离系统实际操作经验,选取急冷风机风量、余热风机入口压力、排烟风机入口压力和冷却风机风量为正交实验的因素。根据各因素对烟热分离系统的影响分析及实际运行经验,制作5水平4因素正交实验设计表(表2)。

如表3所示,以排烟风量为评价指标,实验方案A1B1C1D1最低为1.43×104 m3·h−1,实验方案A5B1C5D4最高为2.12×104 m3·h−1。在满足砖瓦隧道窑基本运行要求下,实验A1B5C5D5为最优方案,排烟风量为1.50×104 m3·h−1,相较于实验A5B1C5D4排烟风量降低了约30%。

对表3中的正交实验数值模拟结果进行极差对比分析,可得表4。极差值R表示该因素对评价指标的影响程度,R的值越大,表明该因素对评价指标的影响越显著。K1、K2、K3、K4和K5以及k1、k2、k3、k4和k5分别对应水平1、水平2、水平3、水平4和水平5的计算结果与计算结果的平均值。如表4所示,对排烟风量的影响由强到弱依次为:A>C>B>D,即排烟风机入口压力>急冷风机风量>余热风机入口压力>冷却风机风量,排烟风机入口压力影响权重因子最大为0.57,冷却风机风量影响权重因子最小为0.04。

-

由于隧道窑属于复杂窑炉系统,在实际生产运行中存在工况波动,因此,仅依靠运行经验对烟热分离系统进行调控难以保持烟气含氧量持续处于较低水平。基于各影响因素对烟热分离系统的影响及影响权重,制定了砖瓦隧道窑烟气含氧量调控策略。该调控策略的核心是在保证隧道窑正常生产的情况下,仅调整对烟气含氧量影响显著的因素,将烟气含氧量控制在较低水平,即根据隧道窑实际生产情况,首先对余热风机、急冷风机和冷却风机进行调整,然后仅根据烟气含氧量波动对排烟风机进行调整,以维持烟气含氧量处于较低水平。该调整策略提高了依靠运行经验对烟热分离系统调控的指向性,降低了隧道窑烟气含氧量的控制难度。

以该企业一条砖瓦隧道窑为研究案例进行烟气含氧量参数优化设计,其最优方案为A1B5C5D5。具体运行参数:排烟风机入口压力为−500 Pa,余热风机入口压力为−500 Pa,急冷风机风量为2 260 m3·h−1,冷却风机风量为23 000 m3·h−1。现场运行后,出现制品冷却损害,随后根据各个风机对隧道窑稳定运行的影响,对运行参数进行了调整,消除了制品冷却损害。将修正后运行参数应用到该隧道窑实际运行中,并根据烟气含氧量控制排烟风机运行参数。

现场运行结果表明:在该调控策略下,隧道窑生产情况良好,烟热分离系统运行稳定。由图13(a)和图13(b)可以看出,在调控策略应用前,该砖瓦窑2019年全年烟气含氧量为17.72%~19.96%且存在较大波动。在净化设备满负荷运行下,大气污染物排放仍然有较大波动,大气污染物波动趋势与烟气含氧量波动趋势一致。由图13(c)可以看出,在调控策略应用后,该隧道窑烟气含氧量由2019年4月份的18.24%降低至5—10月份的16.57%~17.12%,烟气量由24 000 m3·h−1降至19 000~20 000 m3·h−1,大气污染物折算系数由1.10降低至0.68。如图13(d)所示,当烟气含氧量稳定控制在低于基准含氧量18 %的情况下,该隧道窑停运1号塔湿电后,大气污染物仍能稳定达标排放[25],节省了企业烟气净化设备的运行成本。该砖瓦隧道窑根据当地环保管理要求可实现大气污染物达标排放甚至超低排放。

-

1)对某砖瓦隧道窑进行了数值模拟和现场测试。对比结果表明,现场测试结果与模拟结果基本一致。

2)降低排烟风机入口压力、急冷风机风量和冷却风机风量,有利于降低排烟风量。

3)正交实验分析结果表明,以排烟风机入口压力对烟热分离系统的影响最为显著。

4)按照调控策略实际运行了6个月,结果表明:隧道窑生产状况良好,烟热分离系统运行稳定,烟气含氧量由18.24%降至16.57%~17.12%,烟气量平均下降了4 000~5 000 m3·h−1,烟气量降幅约20%;当将烟气含氧量稳定控制在18%以下时,该砖瓦隧道窑大气污染物可稳定达标排放。

烟热分离系统砖瓦隧道窑的数值模拟及烟气含氧量影响因素分析

Numerical simulation of brick tunnel kiln in flue gas-heat separation system and analysis of influencing factors of oxygen content in flue gas

-

摘要: 为降低砖瓦隧道窑烟气含氧量,使烟气中的污染物稳定达标排放,设计了正交实验并应用数值模拟方法对影响砖瓦隧道窑烟气含氧量的因素进行了分析;在此基础上,调整了相关参数并进行了现场运行测试及数值模拟方法的实测验证。结果表明:现场测试结果与数值模拟结果具有良好的一致性;降低排烟风机入口压力、急冷风机风量和冷却风机风量有利于降低烟气含氧量;以标况排烟风量为评价指标,各因素对烟气含氧量的影响程度依次为:排烟风机入口压力>急冷风机风量>余热风机入口压力>冷却风机风量。在隧道窑稳定运行情况下,仅通过调整排烟风机运行状态进行烟气含氧量控制实验,结果表明,烟气含氧量由调控前的18.24%降低至16.57%~17.12%,标准状态下烟气量由24 000 m3·h−1降至19 000~20 000 m3·h−1。在该隧道窑排烟风机运行状态优化调整后,已稳定运行6个月,且烟气含氧量稳定控制在18%以下。本研究结果可为隧道窑烟气含氧量控制及烟热分离系统的调控提供参考。Abstract: In order to reduce the oxygen content of flue gas from the brick tunnel kiln and make the air pollutants stable emission to meet the standards, the designed orthogonal experiments and numerical simulations were applied to analyze the factors affecting the oxygen content of flue gas from the brick tunnel kiln. Field-tests were conducted after adjusting the related parameters, and the numerical simulation method has been verified by practical test. The results showed that the field test results were basically consistent with the numerical simulation results. The decrease of the inlet pressure of the exhaust fan, the air volume of the quench fan and the air volume of the cooling fan were beneficial to reduce the oxygen content of the flue gas. Taking the standard exhaust air volume as the evaluation index, the influence degree of each factor from strong to weak was as follows: the inlet pressure of the exhaust fan> the air volume of the quench fan > the inlet pressure of the waste heat fan > the air volume of the cooling fan. Under the stable operation of the tunnel kiln, the experiments of controlling the oxygen content of flue gas were conducted through only adjusting the operating state of the exhaust fan according to the fluctuation of the flue gas oxygen content. After stable operation for 6 months, the flue gas oxygen content was reduced from 18.24% to 16.57%~17.12%, the standard exhaust flue gas volume decreased from 24 000 m3·h−1 to 19 000~20 000 m3·h−1, and the air pollutant conversion coefficient was reduced from 1.10 to 0.68. When the oxygen content of the flue gas was stably controlled below the baseline oxygen content (18%), the air pollutants emission of tunnel kiln stably met the standard. The research results can provide a reference for the control of the oxygen content of the tunnel kiln flue gas and the regulation of the flue-heat separation system.

-

砖瓦行业是我国建筑材料行业的基础产业之一,烧结砖瓦行业也为赤泥、城市污泥等固体废弃物的资源化利用提供了新途径。烧结砖瓦的生产过程属于能量高度密集的过程,且伴随着大量的烟气、颗粒物、二氧化硫、氮氧化物和氟化氢的排放[1-5]。国家在非电行业节能减排政策的推行和《砖瓦工业大气污染物排放标准》(GB 29620-2018)的实施,推动了砖瓦企业对其废气净化设备的提标改造。该标准实施以来,砖瓦窑烟气治理技术已由双碱法脱硫除尘一体化技术为主逐渐过渡到石灰/石-石膏法等高效脱硫工艺。但是,部分企业净化设备经多次改造后仍难以达标排放,其主要原因之一是烟气含氧量过高,使污染物折算系数增大,导致污染物不能达标排放[6-11]。因此,如何降低砖瓦隧道窑烟气含氧量成为烧结砖瓦烟气净化领域的关键问题[12]。

随着砖瓦工业的技术进步,烟热分离技术成为隧道窑降低烟气含氧量的主要方法之一[13]。目前对烟热分离系统的调控主要依靠经验判断。因此,如何对烟热分离系统进行高效调控成为亟待解决的问题。国内外对于窑体较长、内部机理复杂、运行参数多的工业窑炉的研究多采用数值模拟的方法。POSSAMAI等[14]利用数值模拟方法研究了陶瓷窑的传热过程,并验证了数值模拟方法的可靠性。MILANI等[15]利用数值模拟方法构建了整个陶瓷窑系统的参数模型,模拟了实际运行条件下的窑炉性能,数值模拟结果与现场实测值有良好的一致性,证明了数值模拟优化窑炉设计的可行性。REFAEY等[16]利用数值模拟方法证明了窑体内导流叶片可以有效提高传热效果和隧道窑内的压降,提高了隧道窑的热效率。曾小军等[17]针对宽体陶瓷隧道窑提出了可降低复杂炉窑系统的整体模拟难度的分结构耦合的模拟方法,并验证了该方法的可靠性。MANCUHAN等[18]利用数值模拟方法研究了混合煤和天然气对隧道窑烧成制度的影响,以提高隧道窑的产品热效率。SOUSSI等[19]利用数值模拟方法优化了从冷却区到烧成区的回收空气流量,减少了隧道窑的燃料消耗。但是,有关将数值模拟方法应用于砖瓦隧道窑烟热分离系统调控以降低烟气含氧量的研究,则鲜见相关报道。

本研究以某年产6 000万块标砖砖瓦隧道窑生产工艺系统为案例,设计正交实验,采用数值模拟方法研究砖瓦隧道窑烟热分离系统对烟气含氧量影响的关键参数,并提出烟热分离系统的调控策略,以期为隧道窑烟气含氧量控制及烟热分离系统的调控提供参考依据。

1. 砖瓦隧道窑的工艺过程

砖瓦隧道窑主要工艺过程包括原料制备、挤压成型、湿坯干燥、干坯烧成等[3]。本研究的砖瓦隧道窑生产工艺系统采用自动化码坯技术,配合“两烘两烧”的生产工艺,烟气净化系统为串联2座石灰/石-石膏脱硫与湿式电除尘一体化塔,工艺流程如图1所示。砖瓦隧道窑按工艺段可分为预热带、烧成带和冷却带,窑内产品运行方向与气流方向相反。排烟风机布置在预热带起始端,牵引烟气向预热带移动;急冷风机共4台,布置在烧成带末端和冷却带起始端,阻挡烟气回流和补充助燃空气;余热风机布置在配套干燥窑顶部,通过余热管道,牵引隧道窑内干净热空气进入干燥窑,管道前4组支路与急冷风机交替布置,后6组支路避开冷却危害区域后,均匀分散在冷却带中后端;冷却风机布置在冷却带末端,用于冷却制品及提供助燃空气,烧成窑内部气流组织如图2所示。

2. 数值模拟方法及验证

2.1 数值模拟方法

用于砖瓦隧道窑数值模拟计算的数学模型包括连续性方程、质量守恒方程和能量方程。本研究采用Fluent软件进行稳态模拟,激活Fluent中能量方程以模拟温度场,实测工况下流动处于湍流状态,选用标准的k-ε湍流模型。为简化模拟过程并增加模拟方法的通用性,做出如下假设:将隧道窑内砖垛简化为多孔介质区域且假定温度不随时间变化,环境气体为不可压缩理想气体,温度为298 K。多孔介质区域的黏性阻力系数和惯性阻力系数由压降与速度带入达西定律拟合计算获得,压降与速度利用Fluent软件对实体砖垛1∶1建模风洞实验求得,砖垛模型如图3所示。定义流体材质为不可压缩理想气体,固体材质为标准烧结砖,入口和出口初始温度均设置为298 K,采用有限容积法离散控制方程,压力和速度求解方法选用SIMPLE算法,对流项差分模式采用二阶迎风格式,近壁面采用近壁面函数法处理[20-21]。

该隧道窑的主要结构参数如下:窑体长度125 m;窑体内宽4.6 m;窑体有效高度1.42 m;窑内最大容车数量30辆;单条隧道窑年产量3 000万块。利用Gambit软件对单条隧道窑进行几何建模,并进行适当简化。忽略窑车及窑车内衬,窑体及各个管道简化为绝热无滑移壁面,排烟管道出口及余热管道出口设置为压力出口并进行适当延伸,避免模拟过程中出现回流现象。急冷管道入口和冷却管道入口设置为速度入口,窑内按实际砖垛布置方式设置砖垛模型区域,砖垛模型区域设置为多孔介质,网格采用结构化网格和非结构化网格联合划分方式。对窑体、多孔介质区域及管道等规则模型采用结构化网格划分,其他区域采用结构/非结构网格划分,经网格质量检查满足计算要求[20-21],几何建模及网格划分如图4所示。

2.2 现场测试

为验证数值模拟方法可靠性,对砖瓦隧道窑各个管道风量和温度进行了现场测试分析。测试期间生产情况:生产产品为多孔烧结砖,日产量110 592块,折标砖199 066块。测点布置方案及测试方法参考相关测试标准[22]。如图5所示,共设置了3个测点位置,1号点位于距排烟风机出口1 m处;2号点位于余热风机入口前距余热管道气柜6 m处;3号点位于距冷却风机进口2 m处。测试仪器采用斜管微压计配合S型皮托管和工业热电偶温度计。

2.3 烟热分离系统数值模拟及验证

对现场测试工况下砖瓦隧道窑进行了数值模拟计算,整窑温度分布如图6所示。图7为Z=1.22 m处温度曲线。实测温度曲线与设计温度曲线存在几处差异较大的位置,这是由于现场测试条件的限制,实测温度曲线取点数量远小于数值模拟及设计温度曲线的取点数量,导致实测温度曲线存在曲线异常波动的情况。在对烧成工艺控制较为关键的预热带、烧成带及冷却带前端,实测温度曲线与设计温度曲线及数值模拟温度曲线基本吻合,可以满足内燃砖烧成需求。冷却带前段模拟温度曲线出现波动式下滑,这是急冷风机鼓入冷风导致的。风量计算结果如表1所示。将风量均折算为标况风量可得,排烟风量负偏差14.12%,温度负偏差0.18%,余热抽出风量正偏差12.38%,温度正偏差2.14%。导致误差产生的原因可能是,将砖垛简化为多孔介质后对窑内气流阻力的影响,以及未考虑隧道窑漏风系数带来的影响。现场测试结果与模拟结果基本一致,故此结果验证了数值模拟方法的可靠性。

表 1 烟热分离系统现场实测与模拟结果对比Table 1. Comparison of field-test and simulation results of flue gas-heat separation system系统管道 实测风量/(m3∙h−1) 实测温度/K 模拟风量/(m3∙h−1) 模拟温度/K 模拟温度偏差/% 模拟风量偏差/% 排烟管道 33 989 413.15 28 841 411.15 0.48 14.12 余热管道 68 997 373.5 79 200 381.15 2.14 12.38 3. 结果与讨论

3.1 排烟风机对烟热分离系统的影响

为研究排烟风机对烟热分离系统的影响,设置冷却风机风量为23 000 m3·h−1,余热风机入口压力−500 Pa,急冷风机风量2 260 m3·h−1,在排烟风机入口压力分别为−100、−200、−300、−400、−500、−600、−700、−800、−900 Pa的条件下,考察排烟风机入口压力对排烟风量和余热抽出热量的影响,结果如图8所示。

由图8(a)和图8(b)可以看出,随着排烟风机入口压力的提高,排烟风量逐渐增加,且增加趋势逐渐变缓;而余热抽出热量则逐渐降低,且降低趋势逐渐变缓。这是由于排烟风机压力的提高使窑内气流速度增大,从而减少气流在冷却带停留时间,余热抽出管道收集效率下降,最终导致余热抽出热量降低。当排烟风机入口压力由−100 Pa增加到−900 Pa时,标准状态下排烟风量从0.61×104 m3·h−1增到2.10×104 m3·h−1,余热抽出热量从2.06×107 kJ·h−1降至1.31×107.kJ·h−1。为保证隧道窑产量不下降,排烟风量至少应为1.47×104 m3·h−1,干燥所需热量至少为9.08×106 kJ·h−1[23],则排烟风机入口压力应在−400 Pa以上。提高排烟风机入口压力有利于提高隧道窑制品的烧成速度,但在具体工程实践中,排烟风机入口压力过大会导致烧结砖网状裂纹和烟气NOx超标等问题。因此,在能够满足干燥窑所需热量的前提下,应尽可能减少排烟风机入口压力,以降低烟气含氧量。因此,在保证烧结品质的同时,兼顾烟气含氧量控制,宜采用−500~−700 Pa作为排烟风机的运行参数范围。

3.2 余热风机对烟热分离系统的影响

为研究余热风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,急冷风机风量为2 260 m3·h−1,冷却风机风量为23 000 m3·h−1,分别在余热风机入口压力−100、−200、−300、−400、−500 Pa的条件下,考察余热风机入口压力对排烟风量和余热抽出热量的影响,结果如图9所示。

由图9(a)和图9(b)看出,随着余热风机压力的提高,排烟风量呈下降趋势,余热抽出热量则呈上升趋势。余热风机入口压力增加对排烟风量影响较小,而对余热抽出热量影响显著。当余热风机入口压力由−100 Pa增至−500 Pa时,标准状态下排烟风量从1.75×104 m3·h−1降至1.50×104 m3·h−1,余热抽出热量从3.35×106 kJ·h−1增至1.54×107 kJ·h−1。在余热风机入口压力增长至−200 Pa时,余热抽出热量增长趋于平缓,这是由于为避开冷却损害高发区域,余热管道采用前4后6的布置形式。在前4组支路端口,开有混冷风口与外界环境相连,余热风机入口压力升高,使混风口进入的环境空气更多,热空气占比降低,使余热抽出效率下降。因此,余热风机入口压力对烟气含氧量影响较小,且过高的余热风机入口压力会降低余热抽出效率。在保证砖坯烧结品质的前提下,为控制烟气含氧量,余热风机入口压力应为−300~−500 Pa。

3.3 急冷风机对烟热分离系统的影响

为研究急冷风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,余热风机入口压力−500 Pa,冷却风机风为23 000 m3·h−1,在急冷风机风量分别为0、560、1 130、1 690、2 260 m3·h−1的条件下,考察急冷风机风量对排烟风量和余热抽出热量的影响,结果如图10所示。

由图10(a)和图10(b)可以看出,随着急冷风机风量的增加,排烟风量随之增加,余热抽出热量也呈上升趋势。当急冷风机风量由0增至2 260 m3·h−1,排烟风量从1.45×104 m3·h−1增至1.50×104 m3·h−1,余热抽出热量从1.25×107 kJ·h−1增至1.53×107 kJ·h−1。急冷风机风量对烟气量的影响较小,而对余热抽出热量的影响显著。如图11(a)~图11(e)所示,当急冷风机风量为0时,由于隧道窑内余热管道存在压力差,导致余热管道1号支路、2号支路存在明显的回流现象。而当急冷风机风量为1 130 m3·h−1时,2号支路的回流现象消失。这是由于,随着急冷风机风量增大,急冷气幕对窑顶气流的阻挡作用提高,窑顶气流的流速降低,降低了局部压力差,同时提高了3号支路,4号支路的余热抽出热量。当急冷风机风量继续增至2 260 m3·h−1时,未能消除1号支路的回流现象,还引入了更多的外界空气,增加了发生冷却损害的概率。因此,急冷风机风量应控制在1 130~1 690 m3·h−1。

3.4 冷却风机对烟热分离系统的影响

为研究冷却风机对烟热分离系统的影响,设置排烟风机入口压力为−500 Pa,余热风机入口压力−500 Pa,急冷风机风量2 260 m3·h−1,在冷却风机风量分别为19 000、20 000、21 000、22 000、23 000、24 000、25 000、26 000 m3·h−1的条件下,考察冷却风机风量对排烟风量和余热抽出热量的影响,结果如图12所示。

由图12(a)和图12(b)可以看出,随着冷却风机风量的提高,排烟风量和余热抽出热量均呈上升趋势。当冷却风机风量由19 000 m3·h−1增至26 000 m3·h−1时,排烟风量从1.46 ×104 m3·h−1增至1.58×104 m3·h−1,余热抽出热量从1.25×107 kJ·h−1增长至1.73×107 kJ·h−1。冷却风机风量对排烟风量的影响较小,对余热抽出热量的影响显著。当冷却风机风量高于23 000 m3·h−1时,排烟风量的增长速率升高。这是由于冷却风机主要影响位于冷却带中后端余热管道支路。当冷却风量提高时,沿窑体与砖垛之间的间隙通过的旁路气流增大,提高了余热管道后半段支路的余热抽出热量,加快了制品的冷却速率,使制品发生冷却损害概率提高[24]。与此同时,旁路气流的增加会使更多的冷却气进入烧成带,从而提高排烟风量。综合考虑隧道窑稳定运行及烟气含氧量控制,冷却风机风量应控制在19 000~23 000 m3·h−1。

3.5 各个影响因素的正交实验分析

为得到各因素对烟热分离系统的影响权重及烟热分离系统运行的最优方案,根据隧道窑烟热分离系统实际操作经验,选取急冷风机风量、余热风机入口压力、排烟风机入口压力和冷却风机风量为正交实验的因素。根据各因素对烟热分离系统的影响分析及实际运行经验,制作5水平4因素正交实验设计表(表2)。

表 2 正交实验因素和水平选取Table 2. Selection of factors and levels of the orthogonal tests水平 因素 A排烟风机入口压力/Pa B余热风机入口压力/Pa C急冷风机风量/(m3∙h−1) D冷却风机风量/(m3∙h−1) 1 −500 −300 0 19 000 2 −600 −350 560 20 000 3 −700 −400 1 130 21 000 4 −800 −450 1 690 22 000 5 −900 −500 2 260 23 000 如表3所示,以排烟风量为评价指标,实验方案A1B1C1D1最低为1.43×104 m3·h−1,实验方案A5B1C5D4最高为2.12×104 m3·h−1。在满足砖瓦隧道窑基本运行要求下,实验A1B5C5D5为最优方案,排烟风量为1.50×104 m3·h−1,相较于实验A5B1C5D4排烟风量降低了约30%。

表 3 正交实验数值模拟结果Table 3. Numerical simulation results of orthogonal experiment实验序号 影响因素 实验方案 标准状态下排烟风量/(104 m3∙h−1) 实验序号 影响因素 实验方案 标准状态下排烟风量/(104 m3∙h−1) A B C D A B C D 1 1 1 1 1 A1B1C1D1 1.43 14 3 4 1 3 A3B4C1D3 1.68 2 1 2 2 2 A1B2C2D2 1.44 15 3 5 2 4 A3B5C2D4 1.69 3 1 3 3 3 A1B3C3D3 1.45 16 4 1 4 2 A4B1C4D2 1.96 4 1 4 4 4 A1B4C4D4 1.46 17 4 2 5 3 A4B2C5D3 1.96 5 1 5 5 5 A1B5C5D5 1.50 18 4 3 1 4 A4B3C1D4 1.85 6 2 1 2 3 A2B1C2D3 1.64 19 4 4 2 5 A4B4C2D5 1.86 7 2 2 3 4 A2B2C3D4 1.65 20 4 5 3 1 A4B5C3D1 1.84 8 2 3 4 5 A2B3C4D5 1.65 21 5 1 5 4 A5B1C5D4 2.12 9 2 4 5 1 A2B4C5D1 1.61 22 5 2 1 5 A5B2C1D5 2.03 10 2 5 1 2 A2B5C4D2 1.50 23 5 3 2 1 A5B3C2D1 2.00 11 3 1 3 5 A3B1C3D5 1.83 24 5 4 3 2 A5B4C3D2 2.00 12 3 2 4 1 A3B2C4D1 1.79 25 5 5 4 3 A5B5C4D3 2.01 13 3 3 5 2 A3B3C5D2 1.79 对表3中的正交实验数值模拟结果进行极差对比分析,可得表4。极差值R表示该因素对评价指标的影响程度,R的值越大,表明该因素对评价指标的影响越显著。K1、K2、K3、K4和K5以及k1、k2、k3、k4和k5分别对应水平1、水平2、水平3、水平4和水平5的计算结果与计算结果的平均值。如表4所示,对排烟风量的影响由强到弱依次为:A>C>B>D,即排烟风机入口压力>急冷风机风量>余热风机入口压力>冷却风机风量,排烟风机入口压力影响权重因子最大为0.57,冷却风机风量影响权重因子最小为0.04。

表 4 正交实验结果极差分析Table 4. Range analysis of orthogonal test results参数 标准状态下排烟风量/(104 m3∙h−1) A B C D K1 7.29 9.00 8.50 8.65 K2 8.05 8.85 8.65 8.70 K3 8.80 8.75 8.75 8.75 K4 9.45 8.60 8.85 8.75 K5 10.15 8.55 9.00 8.85 k1 1.46 1.80 1.70 1.73 k2 1.61 1.77 1.73 1.74 k3 1.76 1.75 1.75 1.75 k4 1.89 1.72 1.77 1.75 k5 2.03 1.71 1.80 1.77 极差值R 0.57 0.09 0.10 0.04 3.6 砖瓦隧道窑烟气含氧量控制策略及现场运行

由于隧道窑属于复杂窑炉系统,在实际生产运行中存在工况波动,因此,仅依靠运行经验对烟热分离系统进行调控难以保持烟气含氧量持续处于较低水平。基于各影响因素对烟热分离系统的影响及影响权重,制定了砖瓦隧道窑烟气含氧量调控策略。该调控策略的核心是在保证隧道窑正常生产的情况下,仅调整对烟气含氧量影响显著的因素,将烟气含氧量控制在较低水平,即根据隧道窑实际生产情况,首先对余热风机、急冷风机和冷却风机进行调整,然后仅根据烟气含氧量波动对排烟风机进行调整,以维持烟气含氧量处于较低水平。该调整策略提高了依靠运行经验对烟热分离系统调控的指向性,降低了隧道窑烟气含氧量的控制难度。

以该企业一条砖瓦隧道窑为研究案例进行烟气含氧量参数优化设计,其最优方案为A1B5C5D5。具体运行参数:排烟风机入口压力为−500 Pa,余热风机入口压力为−500 Pa,急冷风机风量为2 260 m3·h−1,冷却风机风量为23 000 m3·h−1。现场运行后,出现制品冷却损害,随后根据各个风机对隧道窑稳定运行的影响,对运行参数进行了调整,消除了制品冷却损害。将修正后运行参数应用到该隧道窑实际运行中,并根据烟气含氧量控制排烟风机运行参数。

现场运行结果表明:在该调控策略下,隧道窑生产情况良好,烟热分离系统运行稳定。由图13(a)和图13(b)可以看出,在调控策略应用前,该砖瓦窑2019年全年烟气含氧量为17.72%~19.96%且存在较大波动。在净化设备满负荷运行下,大气污染物排放仍然有较大波动,大气污染物波动趋势与烟气含氧量波动趋势一致。由图13(c)可以看出,在调控策略应用后,该隧道窑烟气含氧量由2019年4月份的18.24%降低至5—10月份的16.57%~17.12%,烟气量由24 000 m3·h−1降至19 000~20 000 m3·h−1,大气污染物折算系数由1.10降低至0.68。如图13(d)所示,当烟气含氧量稳定控制在低于基准含氧量18 %的情况下,该隧道窑停运1号塔湿电后,大气污染物仍能稳定达标排放[25],节省了企业烟气净化设备的运行成本。该砖瓦隧道窑根据当地环保管理要求可实现大气污染物达标排放甚至超低排放。

4. 结论

1)对某砖瓦隧道窑进行了数值模拟和现场测试。对比结果表明,现场测试结果与模拟结果基本一致。

2)降低排烟风机入口压力、急冷风机风量和冷却风机风量,有利于降低排烟风量。

3)正交实验分析结果表明,以排烟风机入口压力对烟热分离系统的影响最为显著。

4)按照调控策略实际运行了6个月,结果表明:隧道窑生产状况良好,烟热分离系统运行稳定,烟气含氧量由18.24%降至16.57%~17.12%,烟气量平均下降了4 000~5 000 m3·h−1,烟气量降幅约20%;当将烟气含氧量稳定控制在18%以下时,该砖瓦隧道窑大气污染物可稳定达标排放。

-

表 1 烟热分离系统现场实测与模拟结果对比

Table 1. Comparison of field-test and simulation results of flue gas-heat separation system

系统管道 实测风量/(m3∙h−1) 实测温度/K 模拟风量/(m3∙h−1) 模拟温度/K 模拟温度偏差/% 模拟风量偏差/% 排烟管道 33 989 413.15 28 841 411.15 0.48 14.12 余热管道 68 997 373.5 79 200 381.15 2.14 12.38 表 2 正交实验因素和水平选取

Table 2. Selection of factors and levels of the orthogonal tests

水平 因素 A排烟风机入口压力/Pa B余热风机入口压力/Pa C急冷风机风量/(m3∙h−1) D冷却风机风量/(m3∙h−1) 1 −500 −300 0 19 000 2 −600 −350 560 20 000 3 −700 −400 1 130 21 000 4 −800 −450 1 690 22 000 5 −900 −500 2 260 23 000 表 3 正交实验数值模拟结果

Table 3. Numerical simulation results of orthogonal experiment

实验序号 影响因素 实验方案 标准状态下排烟风量/(104 m3∙h−1) 实验序号 影响因素 实验方案 标准状态下排烟风量/(104 m3∙h−1) A B C D A B C D 1 1 1 1 1 A1B1C1D1 1.43 14 3 4 1 3 A3B4C1D3 1.68 2 1 2 2 2 A1B2C2D2 1.44 15 3 5 2 4 A3B5C2D4 1.69 3 1 3 3 3 A1B3C3D3 1.45 16 4 1 4 2 A4B1C4D2 1.96 4 1 4 4 4 A1B4C4D4 1.46 17 4 2 5 3 A4B2C5D3 1.96 5 1 5 5 5 A1B5C5D5 1.50 18 4 3 1 4 A4B3C1D4 1.85 6 2 1 2 3 A2B1C2D3 1.64 19 4 4 2 5 A4B4C2D5 1.86 7 2 2 3 4 A2B2C3D4 1.65 20 4 5 3 1 A4B5C3D1 1.84 8 2 3 4 5 A2B3C4D5 1.65 21 5 1 5 4 A5B1C5D4 2.12 9 2 4 5 1 A2B4C5D1 1.61 22 5 2 1 5 A5B2C1D5 2.03 10 2 5 1 2 A2B5C4D2 1.50 23 5 3 2 1 A5B3C2D1 2.00 11 3 1 3 5 A3B1C3D5 1.83 24 5 4 3 2 A5B4C3D2 2.00 12 3 2 4 1 A3B2C4D1 1.79 25 5 5 4 3 A5B5C4D3 2.01 13 3 3 5 2 A3B3C5D2 1.79 表 4 正交实验结果极差分析

Table 4. Range analysis of orthogonal test results

参数 标准状态下排烟风量/(104 m3∙h−1) A B C D K1 7.29 9.00 8.50 8.65 K2 8.05 8.85 8.65 8.70 K3 8.80 8.75 8.75 8.75 K4 9.45 8.60 8.85 8.75 K5 10.15 8.55 9.00 8.85 k1 1.46 1.80 1.70 1.73 k2 1.61 1.77 1.73 1.74 k3 1.76 1.75 1.75 1.75 k4 1.89 1.72 1.77 1.75 k5 2.03 1.71 1.80 1.77 极差值R 0.57 0.09 0.10 0.04 -

[1] 何国希. 砖瓦发展历史及展望[J]. 砖瓦, 2017(7): 62-63. [2] 任孟杰, 郭焱. 利用拜耳法赤泥和氟化钙污泥制备烧结砖块[J]. 环境工程学报, 2017, 11(8): 4797-4802. doi: 10.12030/j.cjee.201606212 [3] 蹇守卫, 何桂海, 马保国, 等. 干化污泥制备节能烧结墙体材料[J]. 环境工程学报, 2016, 10(7): 3793-3799. doi: 10.12030/j.cjee.201502034 [4] REMMEYJR G B. Firing Ceramics[M]. Singapore: World Scientific Publishing, 1994. [5] 赵镇魁. 烧结砖瓦工艺及实用技术[M]. 北京: 中国建材工业出版社, 2011. [6] 王红梅. 全过程污染防治打赢砖瓦工业蓝天保卫战[J]. 砖瓦, 2019(1): 44-51. doi: 10.3969/j.issn.1001-6945.2019.01.017 [7] 王红梅. 新形势下砖瓦工业污染防治技术进展与思考[J]. 墙材革新与建筑节能, 2018(12): 20-27. doi: 10.3969/j.issn.1006-9135.2018.12.018 [8] 王红梅. 砖瓦工业环保政策要求及污染防治技术路线的选择[J]. 砖瓦, 2019(11): 64-70. [9] 姬广庆. 降低含氧量能促进排放达标比提高除尘脱硫的效率更有效[J]. 砖瓦, 2017(10): 56-60. [10] 王红梅. 砖瓦工业环境政策现状及污染防治路线[J]. 砖瓦, 2021(11): 38-43. [11] 钟婷婷, 易红宏, 唐晓龙, 等. 我国钢铁企业烧结烟气含氧量分布及其对污染物排放的影响[J]. 环境工程, 2019, 37(11): 119-124. [12] 邵三虎. 《砖瓦工业大气污染物排放标准》在隧道窑上难以达标的原因分析及达标应采取的应对措施[J]. 砖瓦, 2017(1): 63-67. [13] 邵三虎. 烟气“脱白”治理稳定达标排放: 砖瓦隧道窑烟气排放的一个达标治理方案[J]. 砖瓦, 2018(11): 87-90. doi: 10.3969/j.issn.1001-6945.2018.11.024 [14] POSSAMAI T S, OBA R, NICOLAU V P. Numerical and experimental thermal analysis of an industrial kiln used for frit production[J]. Applied Thermal Engineering, 2012, 48: 414-425. doi: 10.1016/j.applthermaleng.2012.05.025 [15] MILANI M, MONTORSI L, STEFANI M, et al. Numerical analysis of an entire ceramic kiln under actual operating conditions for the energy efficiency improvement[J]. Journal of Environmental Management, 2017, 203(3): 1026-1037. [16] REFAEY H A, ABDEL-AZIZ A, ALI R K, et al. Augmentation of convective heat transfer in the cooling zone of brick tunnel kiln using guide vanes: An experimental study[J]. International Journal of Thermal Sciences, 2017, 122: 172-185. doi: 10.1016/j.ijthermalsci.2017.08.018 [17] 曾小军, 汪小憨, 杨卫斌, 等. 陶瓷宽体隧道窑燃烧系统整体模拟[J]. 陶瓷学报, 2019, 40(1): 79-83. [18] MANCUHAN E, KUCUKADA K. Optimization of fuel and air use in a tunnel kiln to produce coal admixed bricks[J]. Applied Thermal Engineering, 2006, 26(14/15): 1556-1563. [19] SOUSSI N, KRIAA W, MHIRI H, et al. Reduction of the energy consumption of a tunnel kiln by optimization of the recovered air mass flow from the cooling zone to the firing zone[J]. Applied Thermal Engineering, 2017, 124: 1382-1391. doi: 10.1016/j.applthermaleng.2017.06.111 [20] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004. [21] 温正, 良臣, 毅如. FLUENT流体计算应用教程[M]. 北京: 清华大学出版社, 2009. [22] 国家环境保护局. 固定污染源排气中颗粒物和气态污染物采样方法: GB/T 16157-1996 [S]. 北京: 中国环境科学出版社, 1996. [23] 西北建筑设计院. 烧结砖瓦厂工艺设计[M]. 北京: 中国建筑工业出版社, 1980. [24] 殷念祖. 烧结砖瓦工艺学[M]. 武汉: 武汉工业大学出版社, 1989. [25] 陕西省质量技术监督局. 关中地区重点行业大气污染物排放限值: DB61/ 941-2018 [S]. 西安: 陕西人民出版社, 2018. -

下载:

下载: