-

切削液在机械加工中起润滑、冷却、保护和清洗的作用[1]。我国每年产生大量切削液废水,而切削液废水中有机物含量高且难于生物降解。因此,为防止切削液废水对水环境造成污染,处理切削液废水时,通常采用化学或者物理的方法对切削液废水进行预处理。

在采用的化学方法中,可采用混凝沉淀法或Fenton法处理切削液废水。韩卓然等[2]使用聚合氯化铝与聚合硫酸铁处理了某机械制造厂铝加工过程中产生的切削液废水,结果表明,聚合氯化铝处理效果要好于聚合硫酸铁,但混凝过程中产生的大量絮体沉淀,难以处理且易造成二次污染。SEBARADAR等[3]采用破乳-光Fenton氧化法处理了切削液废水,对去除COD和石油类物质均有一定效果,但Fenton法处理切削液废水的成本偏高。在物理方法中,可用重力分离法和膜分离法处理切削液废水。重力分离法是通过重力作用,利用油水密度差将油和水进行分离[4],但重力法不能去除小油滴和乳化油。在膜分离法中,虽然KRIZAN等[5]的研究表明,改性膜可以提高切削液废水中油的去除率,但由于膜孔易堵塞造成膜污染,从而增加了处理成本。而采用冷冻-空气解冻法处理切削液废水,不添加任何化学药剂,不会对环境造成二次污染,并且操作简便。

原切削液废水由于表面活性剂的作用使油水形成稳定的界面膜,导致油水不易分离,在冷冻-空气解冻过程中,油水界面膜易被破坏[6],从而使油水发生分离。FENG等[7]采用冷冻-空气解冻法对切削液废水进行了破乳实验,利用单因素实验分别考察了低温浴槽和冰箱2种冷冻方式、冷冻温度、冷冻时间、pH和是否投加NaCl对切削液废水中COD去除率的影响,结果表明,当冷冻温度由−8 ℃降到−20 ℃时,COD去除率由71.2%下降到68.7%,说明冷冻温度对该废水处理效果影响不显著。但FENG等并未对冷冻解冻后的切削液废水进行分层分析,也未考察经冷冻-空气解冻后挥发到空气中的有机物含量。陆沁莹等[8]采用热重法测定了切削油中有机挥发物的含量;而美国加州制定了[9]对金属切削液中有机挥发物含量进行控制的法规;这些研究结果均表明切削液废水中可能含有挥发性的有机物。

目前还没有研究确定冷冻-空气解冻法预处理切削液废水的最佳解冻时间和冷冻-空气解冻次数。与单因素实验和正交实验不同,响应面优化法可以对影响因素进行连续数值优化,可以得到实验操作值外的非整数最优操作值,此外,响应面优化法还可以预测得到最优操作值工况下的最佳响应值。因此,本研究采用单因素实验和响应面法对冷冻-空气解冻预处理切削液废水的解冻时间、冷冻时间和冷冻-空气解冻次数进行了优化,并考察了经冷冻-空气解冻挥发到空气中的有机物的质量。

全文HTML

-

原切削液废水取自天津市某机械加工厂,颜色呈乳白色,pH为7.95±0.29、TOC为(5 417±25) mg·L−1、油滴平均粒径为(278±9) nm、含油量为(3 624±5) mg·L−1。

-

采用海尔BCD-208K/A冰箱(青岛海尔股份有限公司)进行冷冻;采用SenTix940-3pH计(德国WTW)测定pH;采用TOC-VCPH分析仪(日本岛津公司)测定有机碳浓度;采用Nano ZS Zeta电位分析仪(英国Malvern公司)测定油滴平均粒径;采用红外分光测油仪(吉林市吉光科技有限责任公司)测定含油量;采用正置荧光显微镜(德国Zeiss公司)观测油滴微观形态。

-

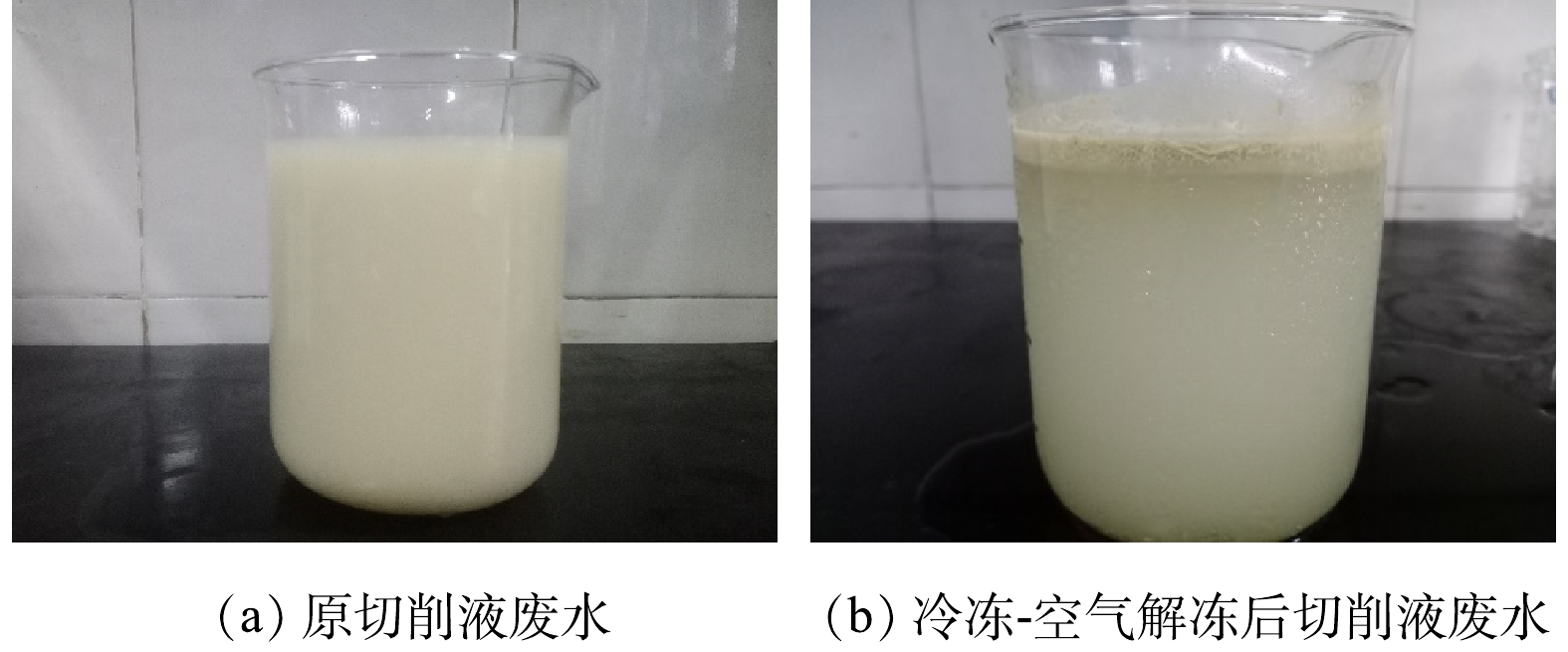

取550 mL有机碳质量为M0(式(1))的原切削液废水于500 mL玻璃烧杯中,如图1(a)所示,将玻璃烧杯置于−20 ℃的冰箱中进行冷冻,在室温下进行空气解冻。原切削液废水经过冷冻后,切削液废水全部处于冻结状态。在解冻初期,由于冻结冰块的表面和烧杯周壁与空气接触,温度上升较快而先融化成液体;随着解冻持续进行,融化的液体逐渐增多,冰块逐渐缩小,浮沫开始出现;当液体增加到一定量、冰块体积缩小到一定程度时,冰块下部浮在液体中,上部穿过浮沫与空气接触,直至冰块全部融化,最后废水出现稳定的分层现象,如图1(b)所示,液面漂浮一层浮沫,浮沫下面的中层液体较清澈,底层液体较浑浊。定义浮沫层为上层,由烧杯底以上2.5 cm之间的废水为下层,下层和上层之间的较清澈液体为中层。上层浮沫和下层较浑浊的液体可考虑回收再利用,而中层液体作为冷冻-空气解冻预处理后的出水,可考虑进一步处理。分别取冷冻-空气解冻后的上层浮沫和中、下层废水置于不同的空烧杯中,将上层浮沫溶于一定体积的去离子水中,而后分别测定各层废水的有机碳浓度(Ci),以各层废水的Ci乘以各层废水的体积(Vi)得到各层有机碳的质量Mi(式(2)),通过差值法计算出切削液废水经冷冻-空气解冻挥发到空气中的有机碳质量(式(3))。

式中:M0为原切削液废水的总有机碳质量,mg;C0为原切削液废水的有机碳质量浓度,mg·L−1;V0为原切削液废水的体积,mL;i记为上、中、下,分别代表冷冻-空气解冻后的上层浮沫、中层废水和下层废水;Mi为上、中、下各层的有机碳质量,mg;Ci为上、中、下各层的有机碳质量浓度,mg·L−1;Vi为上、中、下各层的体积,mL;M挥为挥发到空气中的有机碳质量,mg。

挥发物M挥和各层Mi占M0大小可表示为式(4)和式(5)。

式中:η挥为M挥对M0的占比;ηi为Mi对M0的占比。

-

1)解冻时间对η挥和ηi的影响。在冷冻时间为12 h,冷冻-空气解冻总次数为1次时,探究解冻时间(5、6、7、8、9 h)对η挥和ηi的影响,以η中最小为目标,得出最佳解冻时间。

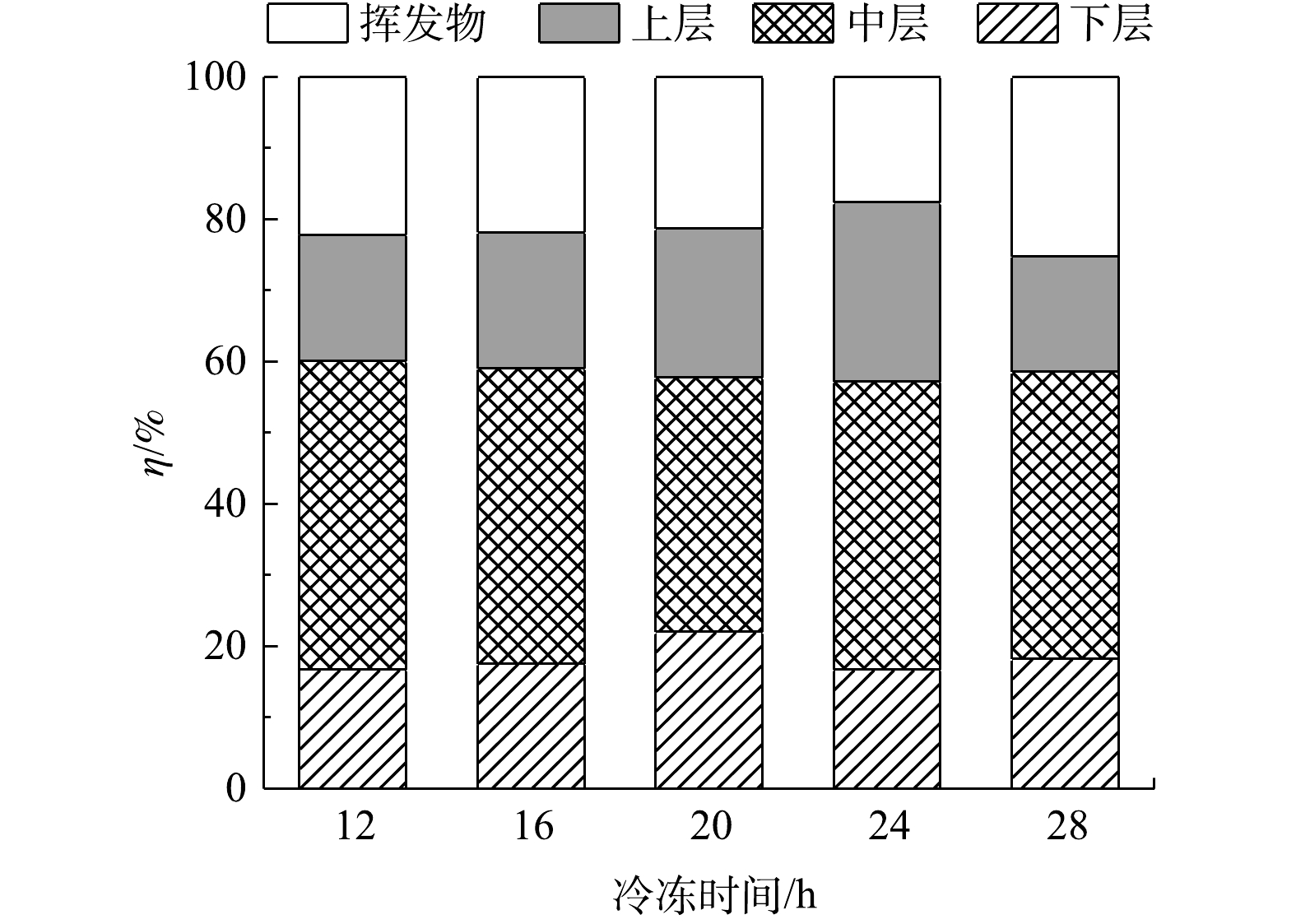

2)冷冻时间对η挥和ηi的影响。在最佳解冻时间下,冷冻-空气解冻总次数为1次时,探究冷冻时间(12、16、20、24、28 h)对η挥和ηi的影响,以η中最小为目标,得出最佳冷冻时间。

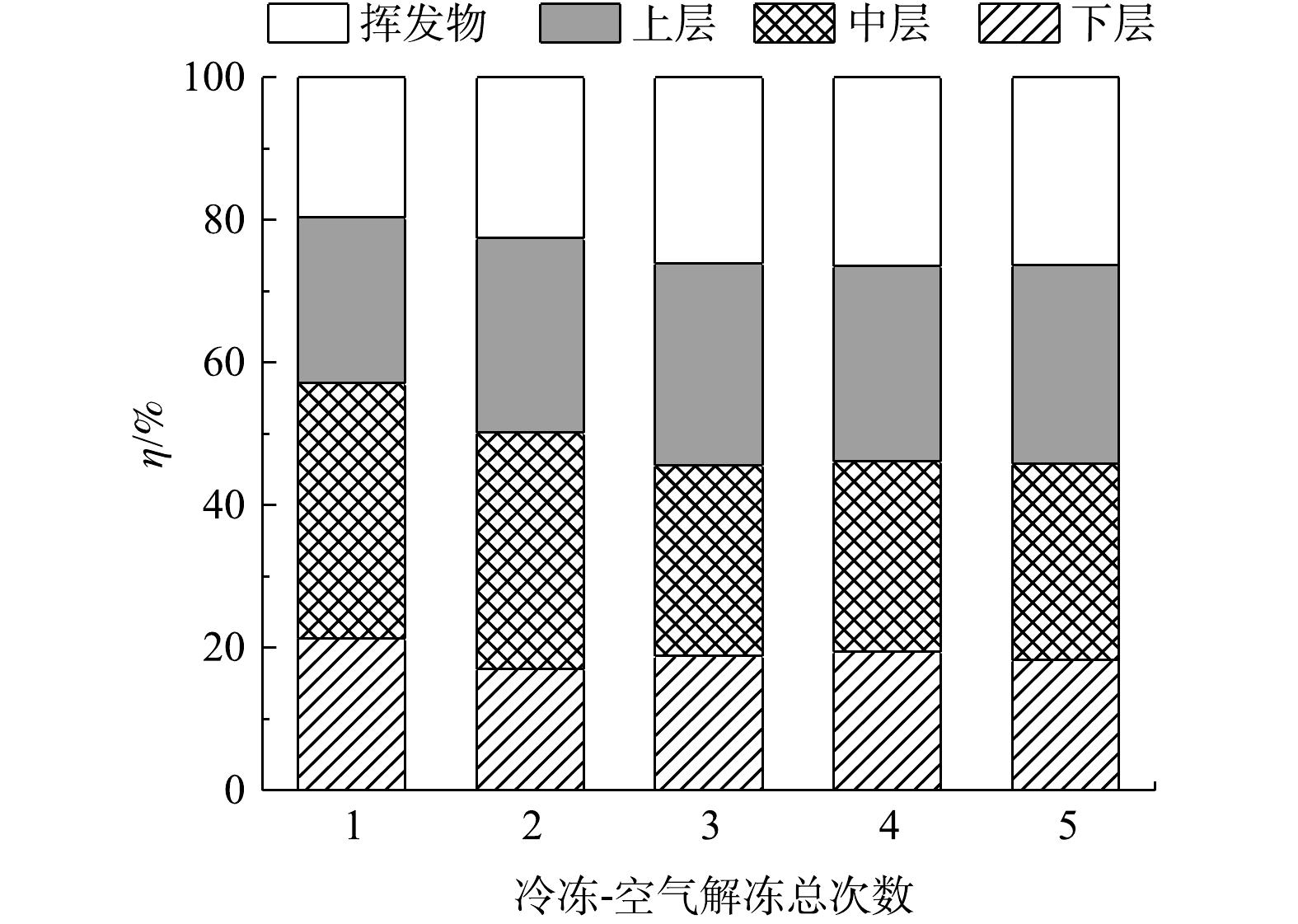

3)冷冻-空气解冻总次数对η挥和ηi的影响。在最佳解冻时间和冷冻时间下,探究冷冻-空气解冻总次数(1、2、3、4、5次)对η挥和ηi的影响,以η中最小为目标,得出最佳冷冻-空气解冻总次数。其中,η挥、η中和η下均为最后一次解冻后的各部分测定值计算而来,η上为每次解冻后产生的浮沫累积的计算结果(即每次解冻后撇去产生的浮沫,而后再进行下一次冷冻-空气解冻)。

-

以单因素实验得到的最佳解冻时间、冷冻时间和冷冻-空气解冻总次数为基础,设计3因素3水平的响应面优化实验,以η中最小为目标,采用Design Expert 10软件里的Box-Behnken响应面法对解冻时间、冷冻时间和冷冻-空气解冻总次数进行优化[10]。通过绘制响应曲面和等高线图可以得出解冻时间、冷冻时间和冷冻-空气解冻总次数的两两交互作用的大小,并可以预测最优解冻时间、冷冻时间和冷冻-空气解冻总次数操作条件下的η中最佳响应值。

-

采用Excel 2016软件进行统计分析;采用Design-Expert 10进行响应面结果分析;采用Origin 2019b软件作图。

1.1. 实验材料

1.2. 实验仪器

1.3. 分析方法

1.4. 单因素实验

1.5. 响应面法优化实验

1.6. 数据分析

-

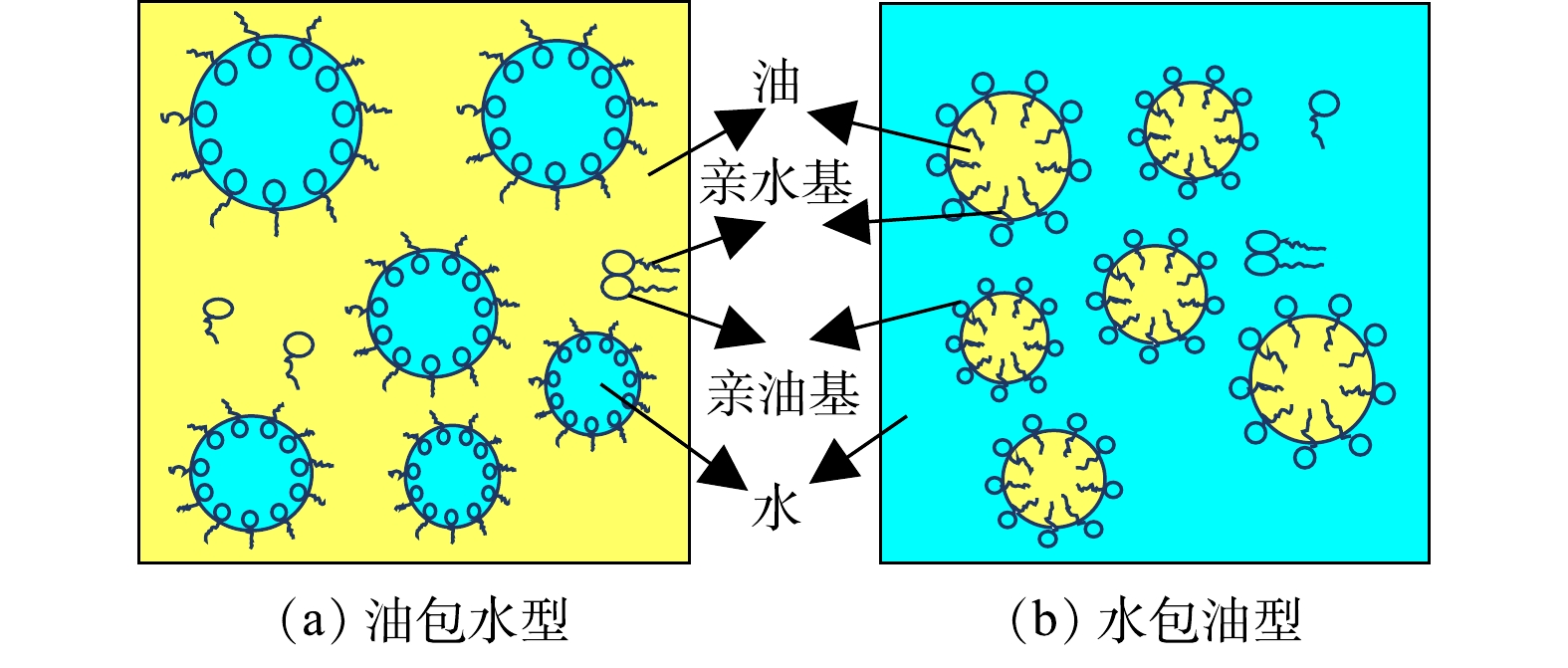

乳化液中以液珠形式存在的相称为内相(分散相),另一相称为外相(连续相)。乳化液总有一相是水,称为水相,另一相是与水不相溶的有机液体,称为油相[11]。如图2所示:外相为水、内相为油的乳化液为水包油(O/W)型乳化液;外相为油、内相为水的乳化液称为油包水(W/O)型乳化液。

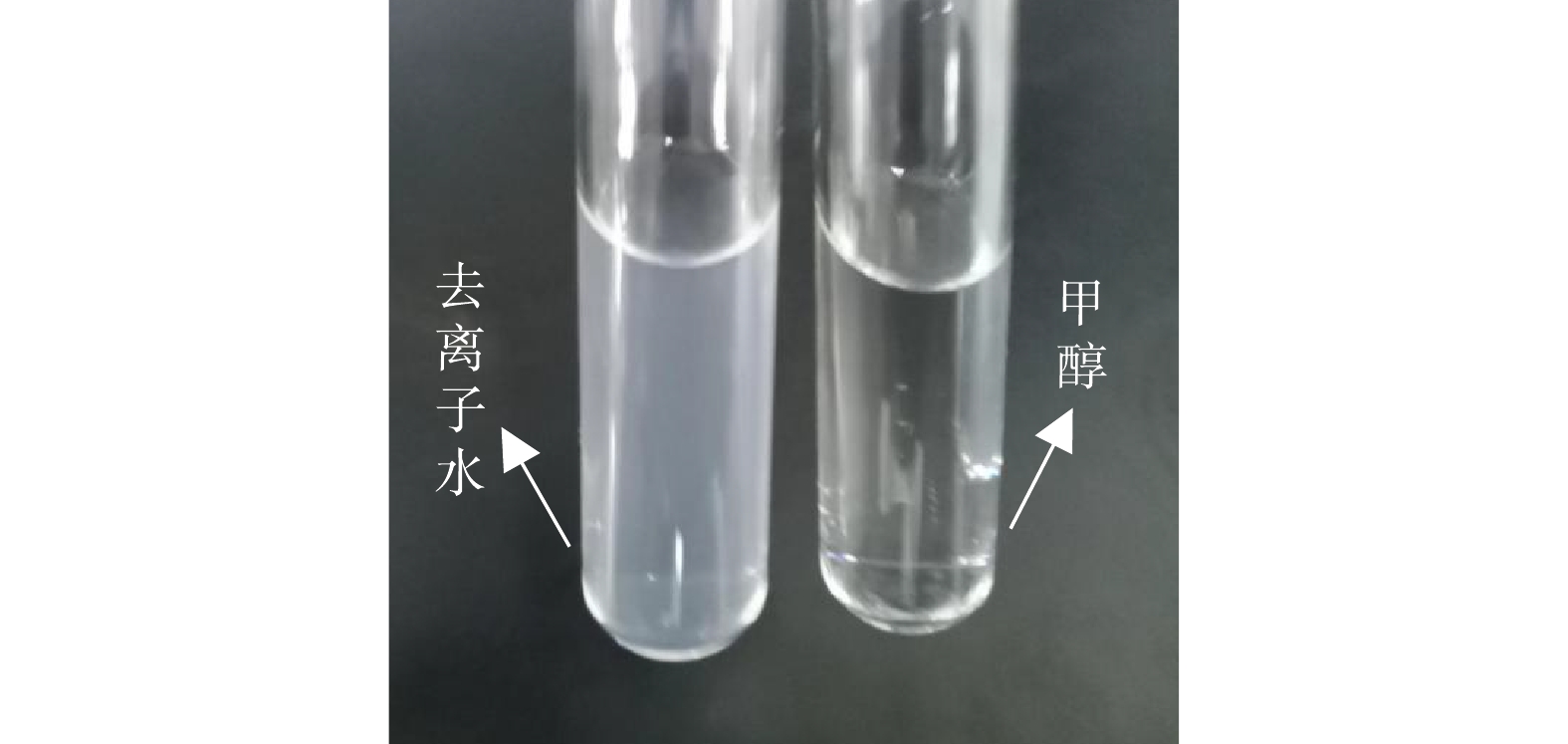

根据乳化液与外相液体混溶原理,利用稀释法[12],用水和有机液体稀释原切削液废水来判断原切削液废水类型。将200 μL原切削液废水分别滴入装有5 mL去离子水和5 mL甲醇的哈希管中,原切削液废水在水中呈层状缓慢下降,在甲醇溶液中迅速分散。最终状态如图3显示,可见,原切削液废水为W/O型乳化液。因为W/O型乳化液外相为油相,油相易于溶于甲醇,故而能在甲醇中迅速分散,并使其保持清澈透明。而W/O型乳化液的外油相不溶于水,故在水中分散缓慢,并使水呈浑浊状态。

-

1)解冻时间对η挥和ηi的影响。如图4所示,随着解冻时间的增加,η挥为12.79%~15.34%,无显著变化,这说明解冻时间对挥发性有机物的影响不大。η上和η下均呈现先升高后降低的趋势,而η中呈现先降低后升高趋势,在解冻时间为7 h时,η上和η下最大值分别为25.82%和19.83%,η中最小值为39.17%。原因可能是,在解冻时间为5~7 h时,切削液废水中的有机物一部分逐渐以浮沫的形式浮于水面,一部分由微小油滴融合成大油滴而沉入下层,另外有部分微小油滴聚集成油滴团沉入下层,从而导致η中降低。在7 h后随着解冻时间的继续增加,上层部分浮沫破碎再次回到中层,已沉入下层的部分聚集成油滴团的微小油滴解体再次回到中层,从而导致η中升高。η中在解冻时间为7 h时最小,故最佳解冻时间为7 h。

2)冷冻时间对η挥和ηi的影响。如图5所示,随着冷冻时间的变化,η挥为17.66%~25.25%,说明冷冻时间对挥发性有机物影响较小。η上和η下均呈现先升高后降低的趋势,η上在冷冻时间为24 h时达到最大值,为25.13%,而η下在冷冻时间为20 h时达到最大值,为22.03%。η中先降低后升高,η中在冷冻时间为20 h时达到最小值,为35.72%。在冷冻过程中,切削液废水内相水滴和外油相均会冷冻凝固成冰晶,长大的冰晶会刺破油水界面膜[6],从而使表面活性剂从油水界面膜中被排出[13],造成油水界面膜强度降低,因此,在解冻过程中,水滴和油均会发生聚集,水滴会融合形成形成粒径更大的W/O乳状液滴,也会由于不完整的油水界面膜而聚集在一起,从而沉入下层,而油聚集后因密度小于水会上浮至上层,从而使得η上升高,η中降低。当冷冻时间由12 h增加至20 h时,内相水滴和外油相形成的冰晶量会增多,所以对油水界面膜的破坏更彻底,解冻时水相和油相更易聚集。在20 h后随着冷冻时间的延长,内相水滴和外油相形成的冰晶量仍旧会增多,在相同的解冻时间内,在任一解冻时间点,冷冻24 h和28 h的体系内存在的未解冻的微冰晶和微油晶会增多,这不利于水滴和油的聚集,所以冷冻时间增加至24 h和28 h时η中增大。η中在冷冻时间为20 h时最小,故最佳的冷冻时间为20 h。

3)冷冻-空气解冻总次数对η挥和ηi的影响。如图6所示,冷冻-空气解冻次总次数为3次时,η挥和η上均达到最大,分别为26.09%和28.30%。由此可知,只有在第1、2、3次冷冻-空气解冻过程中有有机物质挥发到空气中,同时有浮沫产生。由于挥发性有机物在冷冻-空气解冻3次后已基本挥发完全,浮沫在第4次和第5次冷冻-空气解冻过程中也不再产生,故在3次冷冻-空气解冻后η挥和η上均趋于稳定。由图6可知,当冷冻-空气解冻总次数由1次增加至5次时,η下为17.04%~21.30%,并无显著变化,所以冷冻-空气解冻总次数对η下影响较小。η中在冷冻-空气解冻总次数为3次时最小,为26.75%,故选择最佳冷冻-空气解冻总次数为3次。

-

1)响应面法设计。为评价各因素对响应值影响的强弱,根据响应面法原理,以解冻时间(X1)、冷冻时间(X2)、冷冻-空气解冻总次数(X3)为自变量,以η中′为响应值建立模型,采用Design Expert 10软件里面的Box-Behnken响应面法对上述影响因素进行交互作用分析,同时进一步优化其操作值。以单因素实验结果为基础,采用Box-Behnken设计因素编码及水平,详见表1。

根据表1设计因素和水平,采用Box-Benhnken得到试验分析方案,详见表2前4列。根据表2中所列实验方案开展实验,所得实验结果详见表2第5列。

2)响应面分析。根据表2中实验结果,采用Box-Behnken进行拟合[14],响应值η中′和各因素之间的二次多项式回归方程如式(6)所示。

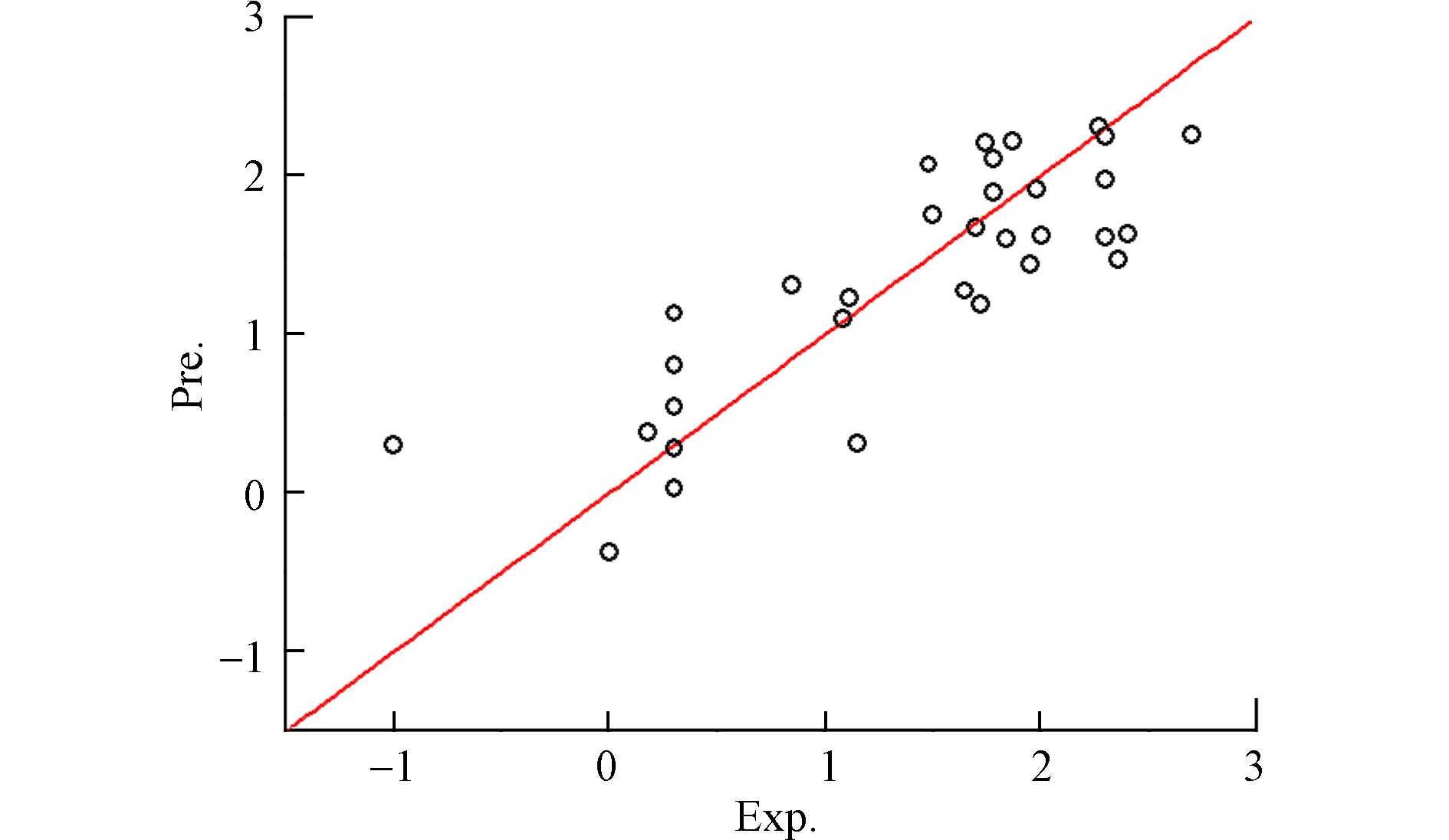

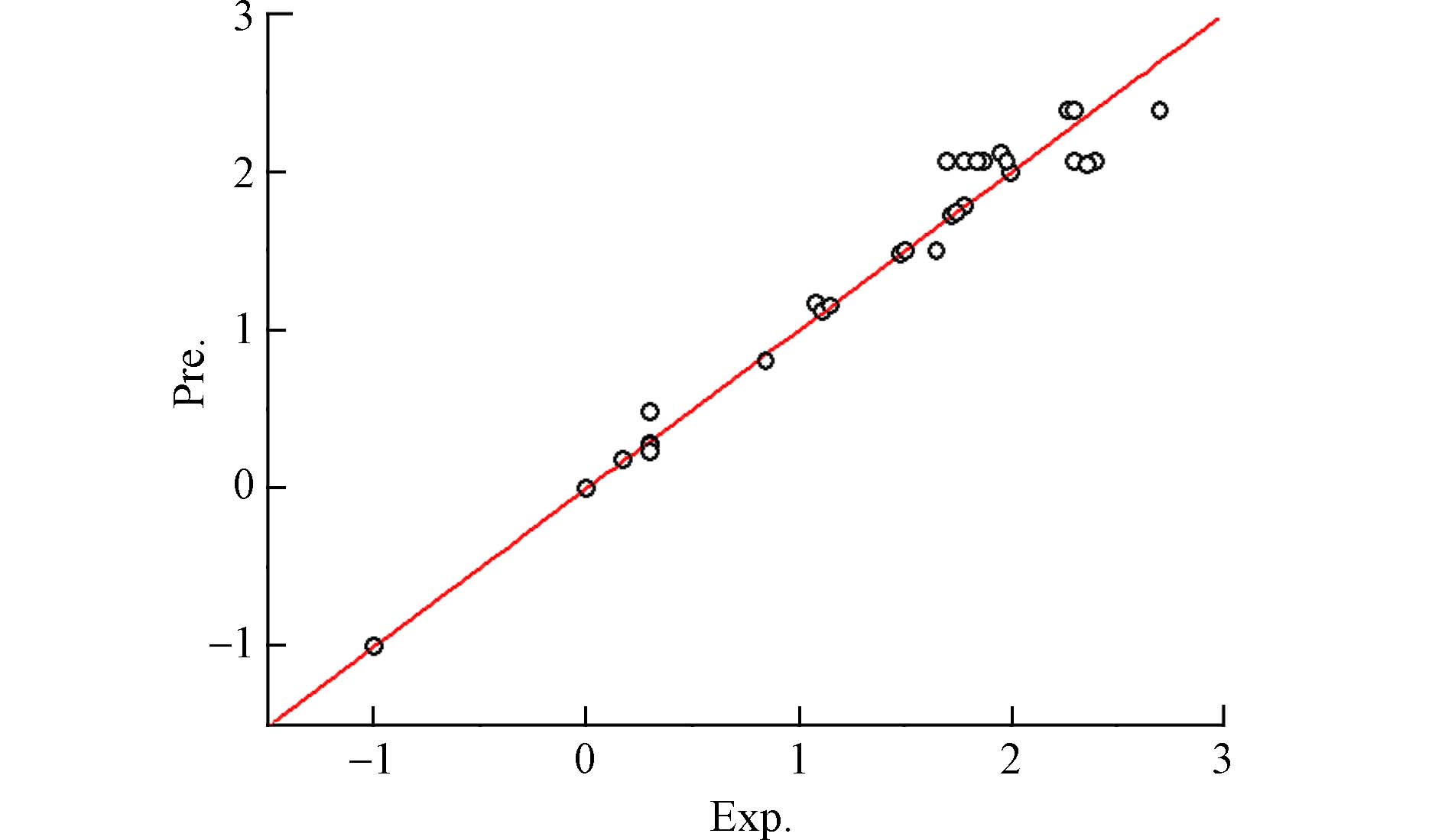

模型的可决系数R2=0.957 5,即实际值与预测值之间的相关系数为95.75%,模拟η中′和实测η中误差较小[15];离散系数CV=2.13%<10%,说明模拟结果的可信度和精确度高;

Radj2 =0.902 8,说明η中′的变化有90.28%来源于解冻时间、冷冻时间和冷冻-空气解冻总次数。精密度即信噪比,精密度为10.994大于4,说明回归方程拟合良好[16]。η中′回归模拟的方差分析结果见表3。由表3可知,模型P=0.000 5<0.01,说明该模型对结果影响是显著的,模型与实际情况相符,实验误差小,说明回归方程能较合理的预测冷冻-空气解冻预处理条件对η中′的影响。失拟性检验P=0.210 8>0.05,在α=0.05水平上失拟差异不显著,即不存在失拟因素,得到的模型与期望函数模型比较相符[17-18]。根据F值的大小,可以得出3个因素对η中′影响的大小顺序为X3>X2>X1,即冷冻-空气解冻总次数>冷冻时间>解冻时间。其中二次项X1X2和X1X3对结果影响显著(0.01<P<0.05),

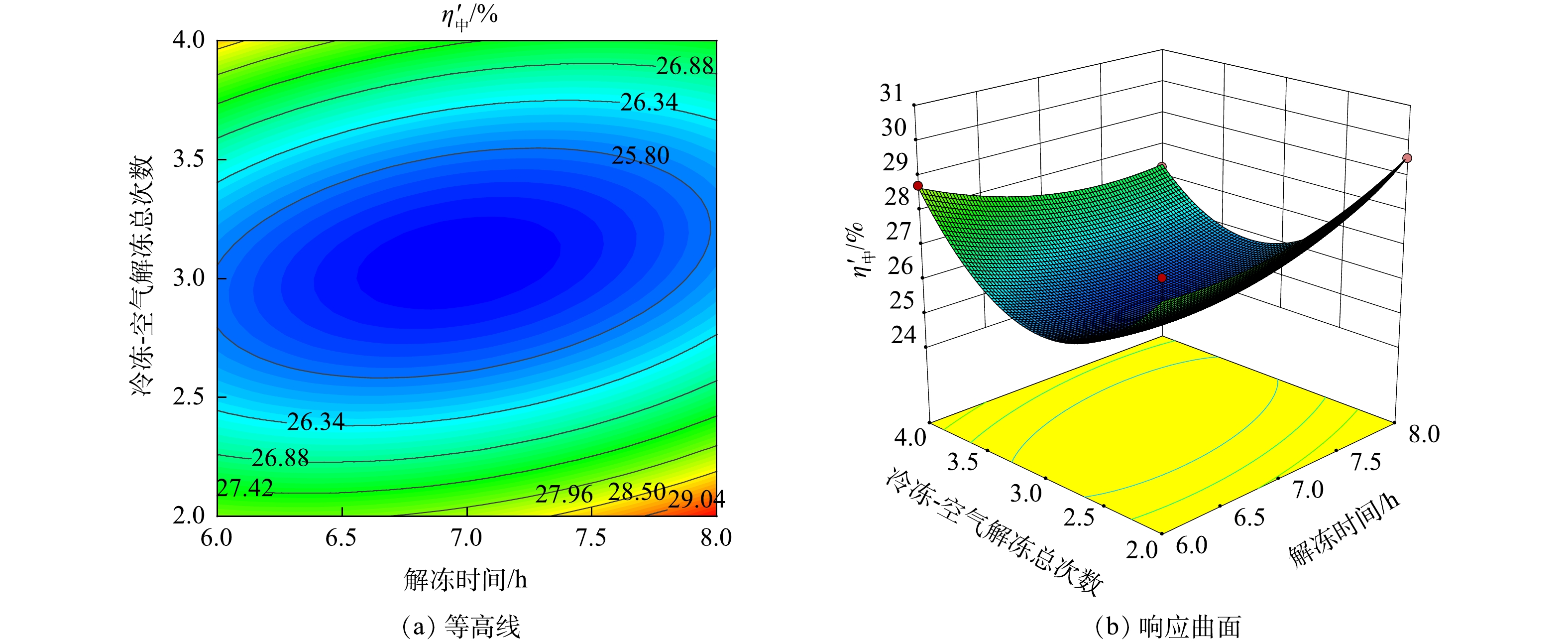

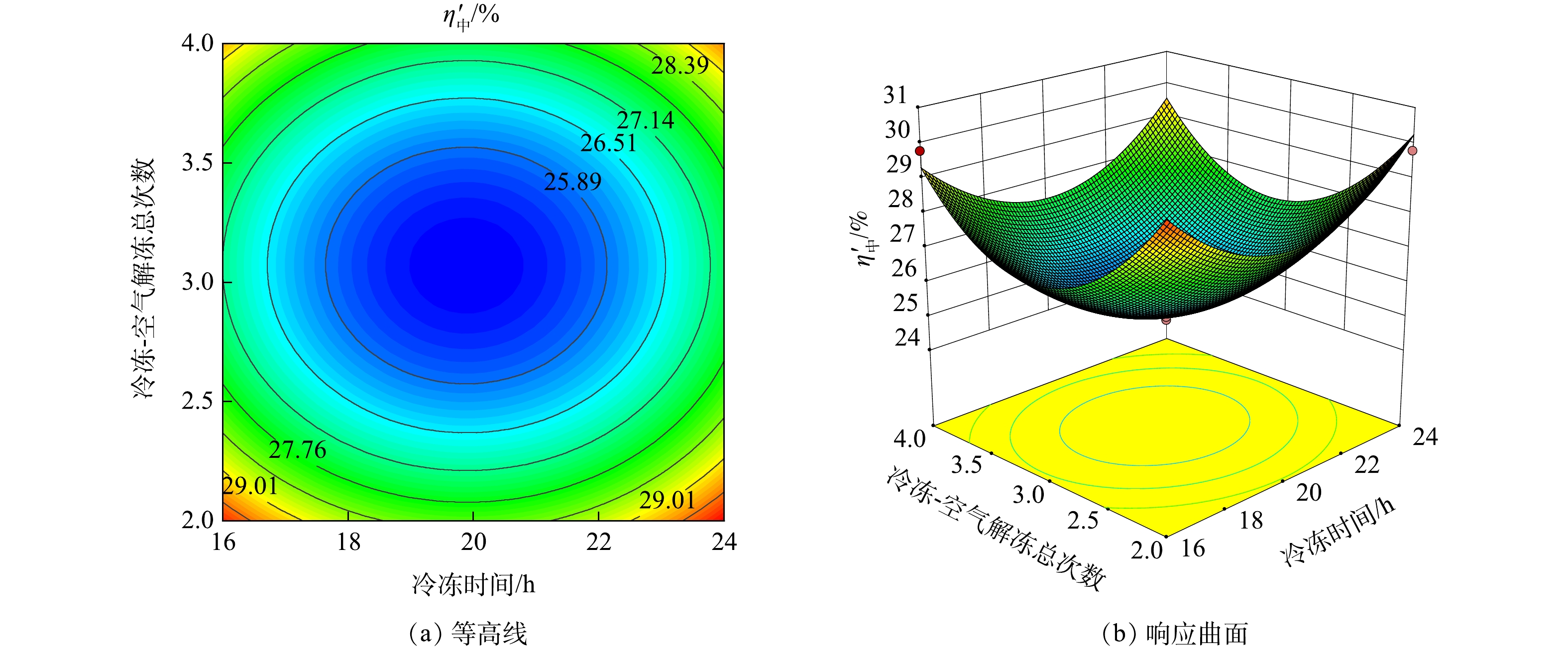

X22 和X32 效果显著(P<0.01)。4)双因素交互作用分析。3个影响因素之间相互作用的等高线和响应面图分别如图7~图9所示。等高线图中心位置呈椭圆形,说明两因素交互作用显著,而中心呈圆形的两因素交互作用较弱[19];椭圆长轴方向的因素影响效果要大于椭圆短轴方向的因素。响应面图中,响应曲面颜色越深,说明响应值越小;响应曲面越陡峭,说明因素对响应值的影响越大[20]。

图7反映了冷冻时间和解冻时间的交互作用对η中′的影响。由图7(a)可以看出,等高线图形呈椭圆形,说明解冻时间和冷冻时间两因素交互作用显著。由于椭圆长轴方向指向冷冻时间,短轴方向指向解冻时间,故冷冻时间对η中′的影响效果大于解冻时间。由图7(b)可以看出,响应曲面颜色逐渐加深,η中′逐渐减小;响应曲面弯曲陡峭,说明解冻时间和冷冻时间对η中′影响较强。

图8反映了解冻时间和冷冻-空气解冻总次数的交互作用对η中′的影响。由图8(a)可知,解冻时间和冷冻-空气解冻总次数之间交互作用显著;冷冻-空气解冻总次数对η中′的影响效果大于解冻时间。由图8(b)可知,解冻时间和冷冻-空气解冻总次数对η中′影响较大。

图9反映了冷冻时间和冷冻-空气解冻总次数的交互作用对η中′的影响。由图9(a)可以看出,等高线图形接近于圆形,这说明冷冻时间和冷冻-空气解冻总次数两因素交互作用不明显;由于指向冷冻-空气解冻总次数的中心轴略长于指向冷冻时间的中心轴,故冷冻-空气解冻总次数对η中′的影响略大于冷冻时间。由图9(b)可以看出,响应曲面颜色逐渐加深,η中′逐渐减小;响应曲面越弯曲陡峭,说明冷冻时间和冷冻-空气解冻总次数对η中′影响较大。

由图7~图9可知,3个因素对η中′的影响大小顺序为冷冻-空气解冻总次数>冷冻时间>解冻时间,这与表3中所得的F值结果一致。

5)最优结果分析与模型的验证。通过Box-Behnken分析得到3个因素的最优操作值分别为解冻时间6.94 h、冷冻时间19.84 h、冷冻-空气解冻总次数3.06次,此时最佳响应值η中′为25.26%。为了对预测结果进行验证,在解冻时间为6.94 h,冷冻时间为19.84 h,冷冻-空气解冻3次的操作条件下,进行3组平行验证实验,实测得到η中为26.60%±0.34%,与模型预测值η中′的相对误差为1.34%±0.34%,相对误差小于5%,这说明实测值与模型预测值之间吻合良好。由此可知,该模型对η中′的相关优化和预测结果均是可靠的;实测得到中层废水水质指标,TOC值为(1 948.96±31.36) mg·L−1,pH为7.84±0.13、BOD5/COD为0.27±0.03。由BOD5/COD比值可知,中层废水的后续处理可以考虑使用生物法。

-

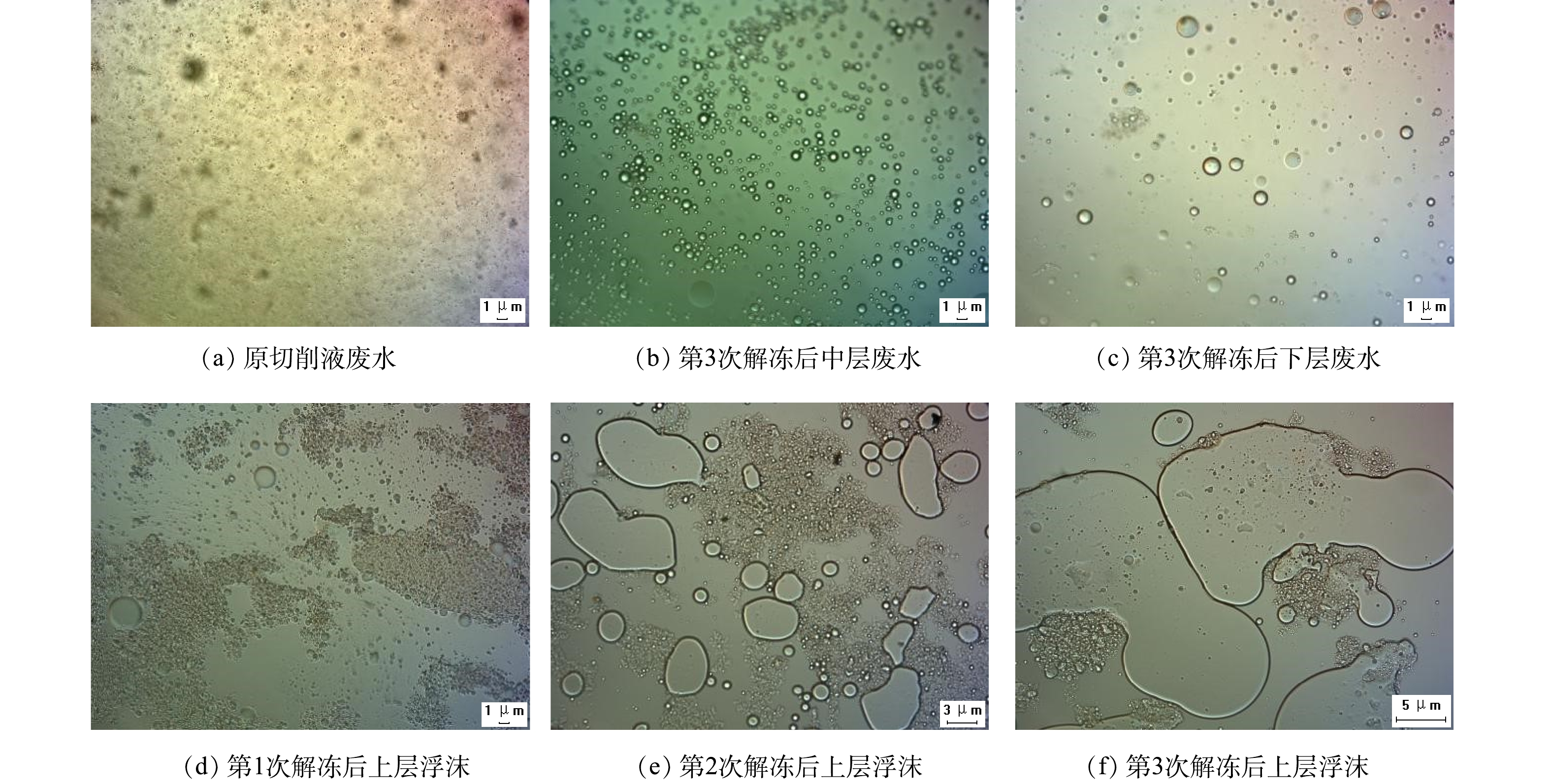

在解冻时间为6.94 h,冷冻时间为19.84 h,冷冻-空气解冻3次的操作条件下,进行了3组平行验证实验。对其中1组验证实验后的解冻液进行平均粒径分析和微观形态观察,对3组平行验证实验后的解冻液进行了含油量测定。

1)微观粒径分析。原切削液废水平均粒径为281 nm,冷冻-空气解冻第1、2和3次后的上层浮沫平均粒径分别为2 160、3 992和5 982 nm,冷冻-空气解冻3次后中层废水和下层废水的平均粒径分别为1 887 nm和2 239 nm。由此可知,每次冷冻-空气解冻之后的浮沫和第3次解冻后的中层、下层废水粒径较原切削液废水粒径均明显增大,且浮沫的粒径随着冷冻-空气解冻总次数的增加而逐渐增加。

由图10(a)可知,原切削液废水粒径很小,而经冷冻-空气解冻3次之后,中层和下层的水滴粒径变大,且下层废水粒径大于中层废水粒径。随着冷冻-空气解冻操作次数由1次增加至3次,浮沫中油滴粒径显著增大,第3次解冻后浮沫中油滴粒径,连结成一片。迟延娜[21]利用冷冻-空气解冻技术在花生水相提油过程中,观察乳状液在冷冻-空气解冻处理前后的微观结构,发现一次解冻后油滴明显变大或成串存在。FENG等[7]发现经冻融处理切削液废水后,液滴粒径也明显变大。

2)验证实验前后含油量测定。原切削液废水及冷冻-空气解冻后各层含油量及占比见表4。由表4可知,冷冻-空气解冻之后,上层浮沫单位体积含油量为(18 738±8) mg·L−1,远高于原切削液废水。这可能是因为在冷冻-空气解冻后,油水发生分离,油的密度小于水而上浮。而下层废水单位体积含油量与原切削液废水相比几乎没有变化。中层废水体积约占原切削液废水总体积的75%,单位体积含油量为(1 106±8) mg·L−1,ξ中为24.54%。因上层浮沫和下层废水含油量较高,将上层浮沫和下层废水混合在一起,根据机械加工厂常用的切削液废水回收再利用方法,采用超滤膜[22-23]过滤上层浮沫和下层废水混合后的废液,得到的滤液中补充加入新的切削液浓缩液后,可将其再次使用到机械加工生产线中。

2.1. 乳化液类型的鉴别

2.2. 单因素实验

2.3. 响应面法优化实验

2.4. 验证实验前后微观粒径分析及含油量变化

-

1)采用冷冻-空气解冻法预处理切削液废水,解冻后产生的上层浮沫和下层废水可考虑回收再利用,中层废水作为冷冻-空气解冻预处理后的出水,其η中和ξ均较小,说明该处理方法有良好的预处理效果。

2) 3个影响因素对η中的影响顺序为冷冻-空气解冻总次数>冷冻时间>解冻时间。在响应面法得到的最优操作条件下(冷冻19.84 h、解冻6.94 h、冷冻-空气解冻3次),经响应面法模拟得到η中′为25.26%,实测η中为26.60%,两者相对误差小于5%,这说明响应面法预测结果可靠。

3)在冷冻-空气解冻后,经过平均油滴粒径测定和微观观察,与原切削液废水相比,解冻后上层浮沫的粒径随着冷冻-空气解冻总次数的增加而逐渐增加,且连接成片,中层废水和下层废水的油滴粒径也明显增大或以成串形式存在。

DownLoad:

DownLoad: