-

旋风分离器是一种常见的预除尘设备,广泛应用于环境工程、石油化工等领域。气流进入旋风分离器后先旋转向下运动,产生离心力并将颗粒甩向壁面使其被捕集后进入灰斗;灰斗中的气体反向向上旋转,而颗粒物最终沿着溢流管被排出[1]。

常见旋风分离器为单入口,因此入口结构本身在几何上不具备对称性。若入口不对称,会导致其内部流场不完全对称,从而影响旋风分离器的性能[2-3]。许多学者通过实验和数值模拟研究了对称多入口结构的旋风分离器,结果表明,该结构能提高流场的对称性和稳定性,从而提高气固分离效率[4-8]。而对于对称多入口结构的设计,目前尚未形成统一的标准或规范。

在设计多入口旋风分离器时,通常应保持入口流量和流速不变。这是因为实际应用的时候风量通常由前端决定,故入口流量应保持不变;而为了保证旋风分离器内部的旋流数和雷诺数不变,流速也应保持不变。因此,在入口流量和流速不变的前提下,入口总面积保持一定。对于多入口旋风分离器的设计,每一单个入口的面积则相应缩小。由于颗粒在入口时的位置会影响分离效率[9],所以,本研究采用数值模拟方法深入分析在设计多入口结构时,入口位置对旋风分离器流场和性能的影响,以确定较高分离效率下的最佳入口位置,以期为具体工程中多入口旋风分离器的设计提供参考。

全文HTML

-

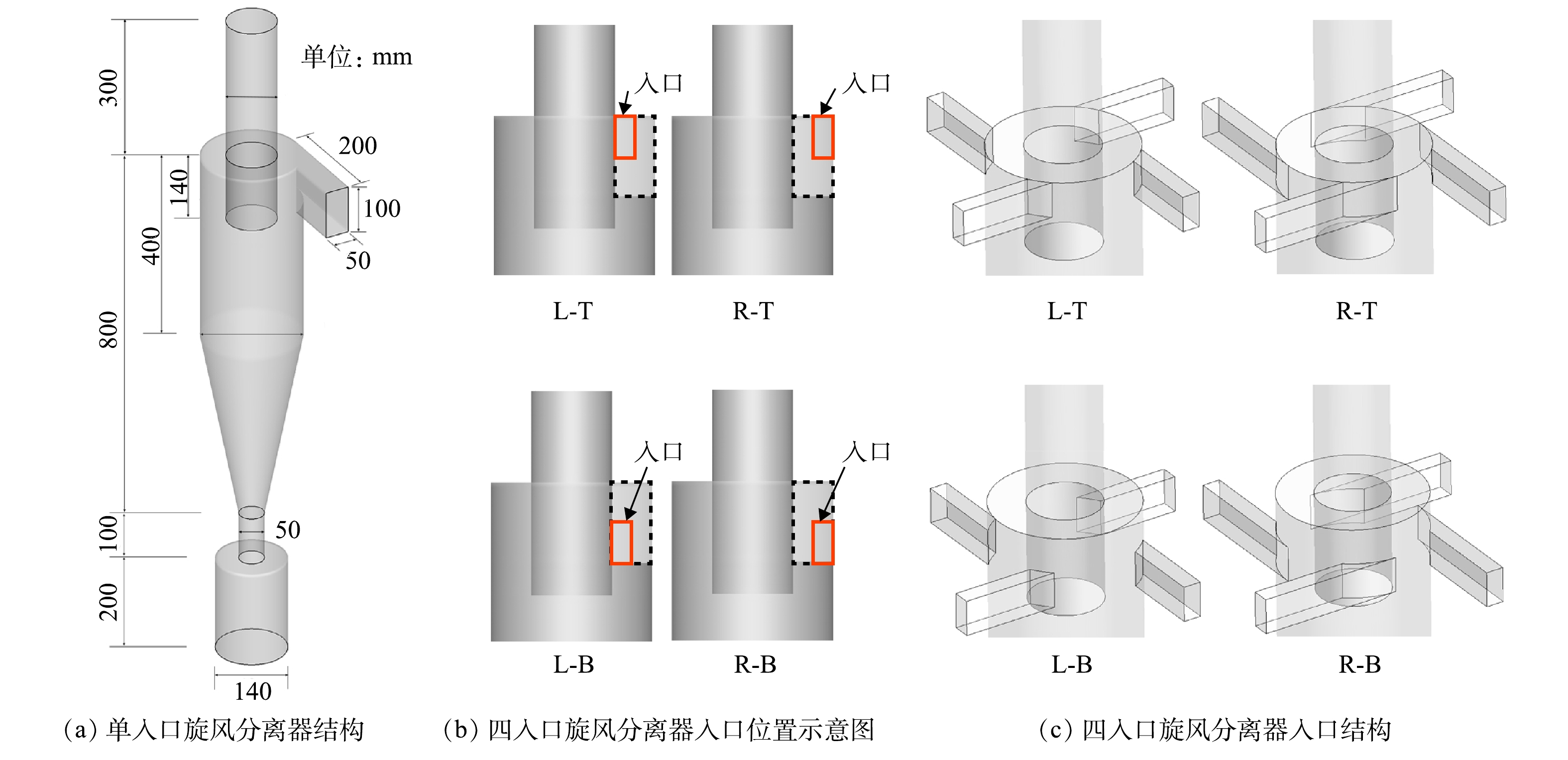

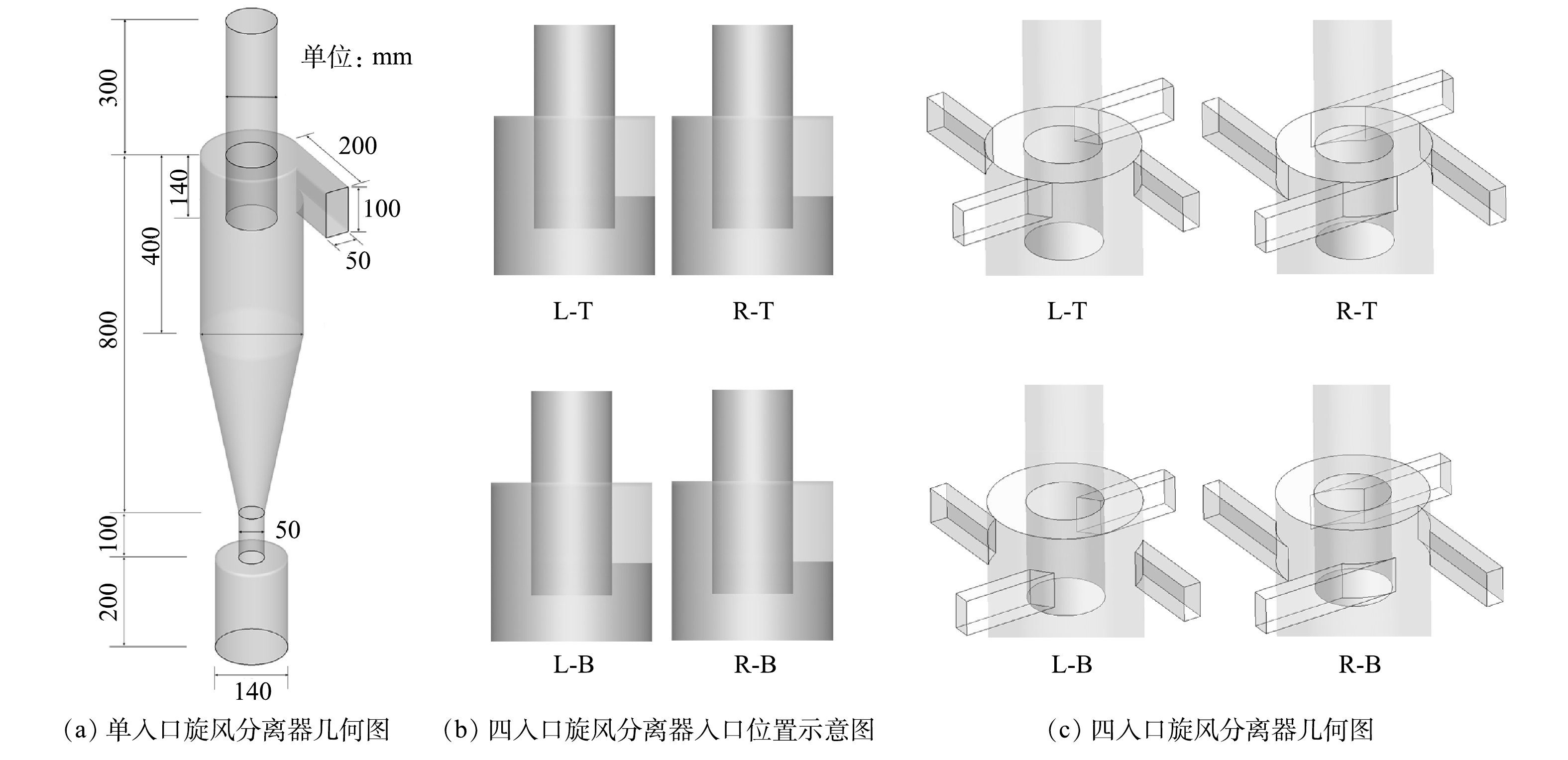

研究对象为Lapple型单入口旋风分离器,其筒体直径D为200 mm,其余尺寸以mm为单位标注(见图1(a))。以该旋风分离器的筒体结构为基础,设计了4种不同入口位置的四入口旋风分离器(见图1(b)和(c))。将原单入口的位置分为大小相等的4个区域,每个区域为四入口旋风分离器的入口位置,其余3个入口对称布置在相同的方位上。每个入口的面积为单入口旋风分离器入口面积的1/4。根据其上(T)、下(B)、左(L)、右(R)的方位分别命名为L-T(左上)、R-T(右上)、L-B(左下)、R-B(右下)。图1(b)中的黑色虚线代表单入口旋风分离器的入口位置,红色实线表示多入口旋风分离器单个入口的位置。

-

旋风分离器内三维强旋流场的模拟方法[2, 10-11]分为以下3个步骤。

1) 采用ICEM软件以旋风分离器顶板中心为原点,创建几何模型并划分六面体网格。网格无关性已在前期研究[12]中进行了验证,最终确定的网格数在5×105左右。

2) 采用Fluent软件求解气相流场。湍流模型选择RSM模型,采用标准壁面函数,压力-速度耦合算法选择SIMPLEC,压力插补格式选择PRESTO,离散格式均采用QUICK格式。入口设置为速度入口,风速16 m·s−1;出口设置为压力出口,表压为0;壁面均设置为无滑移边界。时间步长取0.000 5 s,计算4 000步以保证流场达到稳定状态。

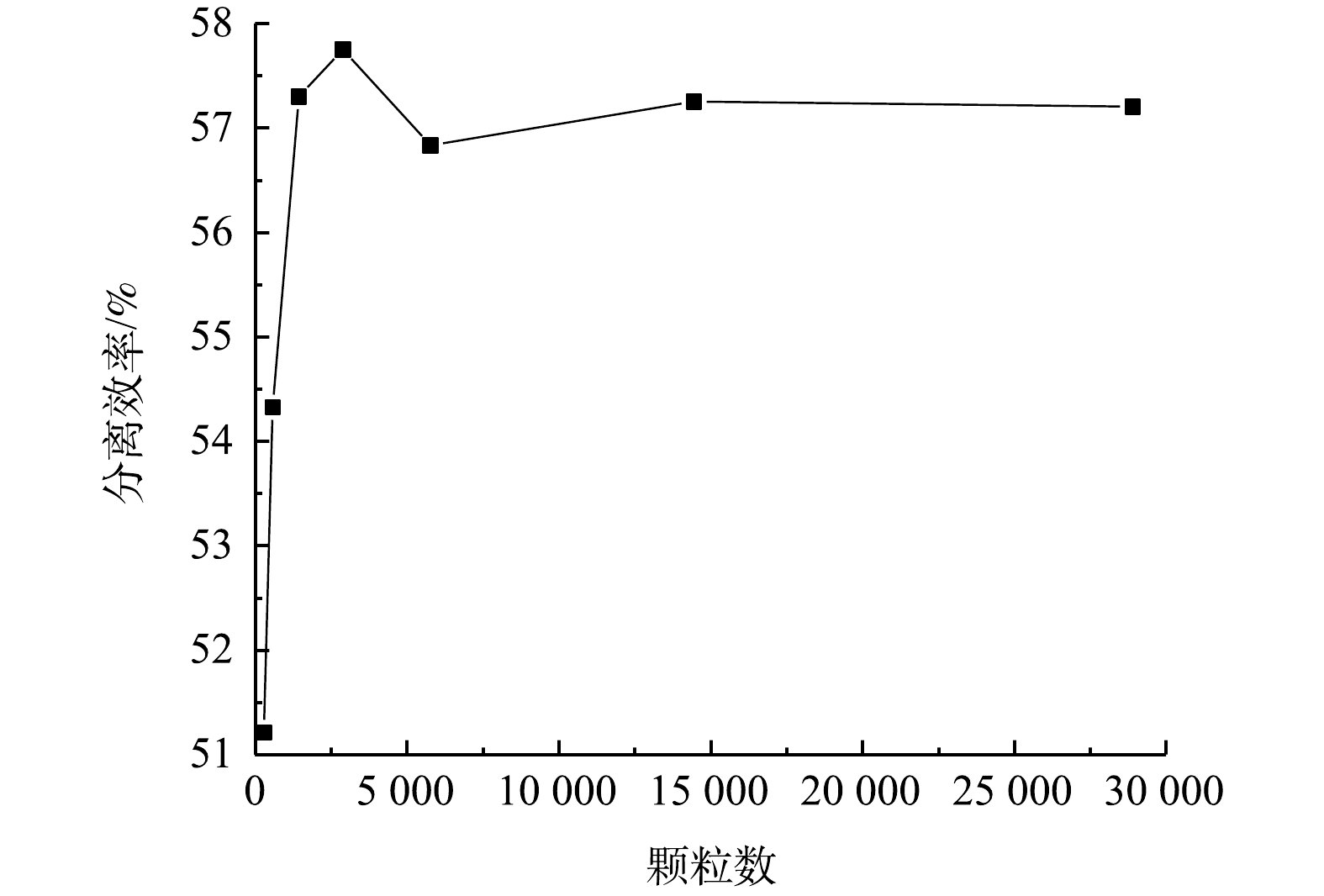

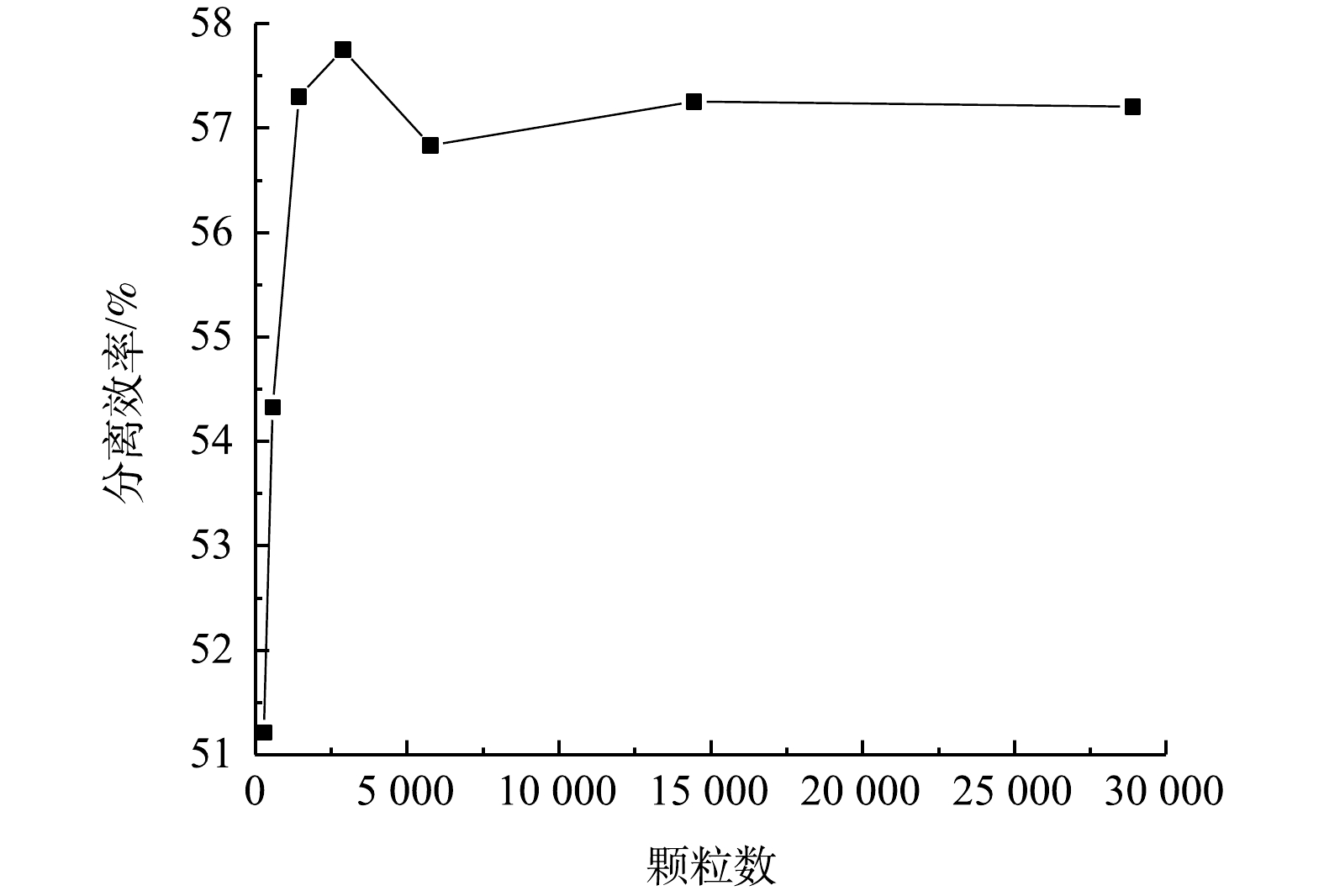

3) 假设颗粒为稀相流,采用DPM模型追踪颗粒运动。在入口处注入密度为800 kg·m−3的分子筛颗粒进行追踪。灰斗底部设为颗粒捕集面,出口设为颗粒逃逸面。分别注入不同粒径的颗粒,将捕集的颗粒数除以注入的总颗粒数即可得到该粒径的分离效率。由于采用了颗粒随机轨道模型来模拟湍流对颗粒轨迹的影响,所以,注入的颗粒数对于分离效率的计算有一定的影响。图2为1.0 μm颗粒分离效率随颗粒数变化的曲线,当颗粒数达到5 780以后,分离效率无明显波动。

1.1. 多入口结构的设计

1.2. 数值模拟方法

-

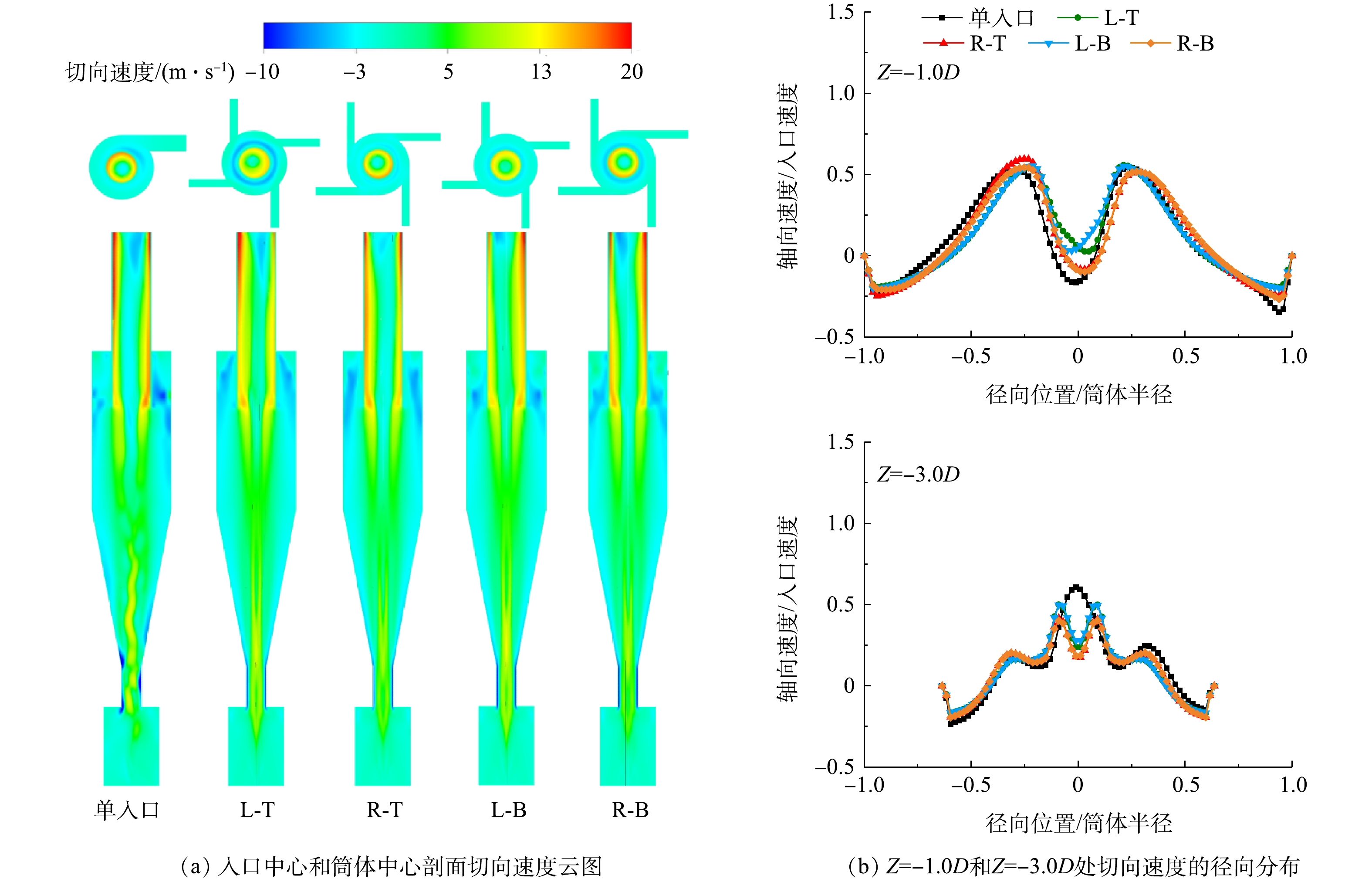

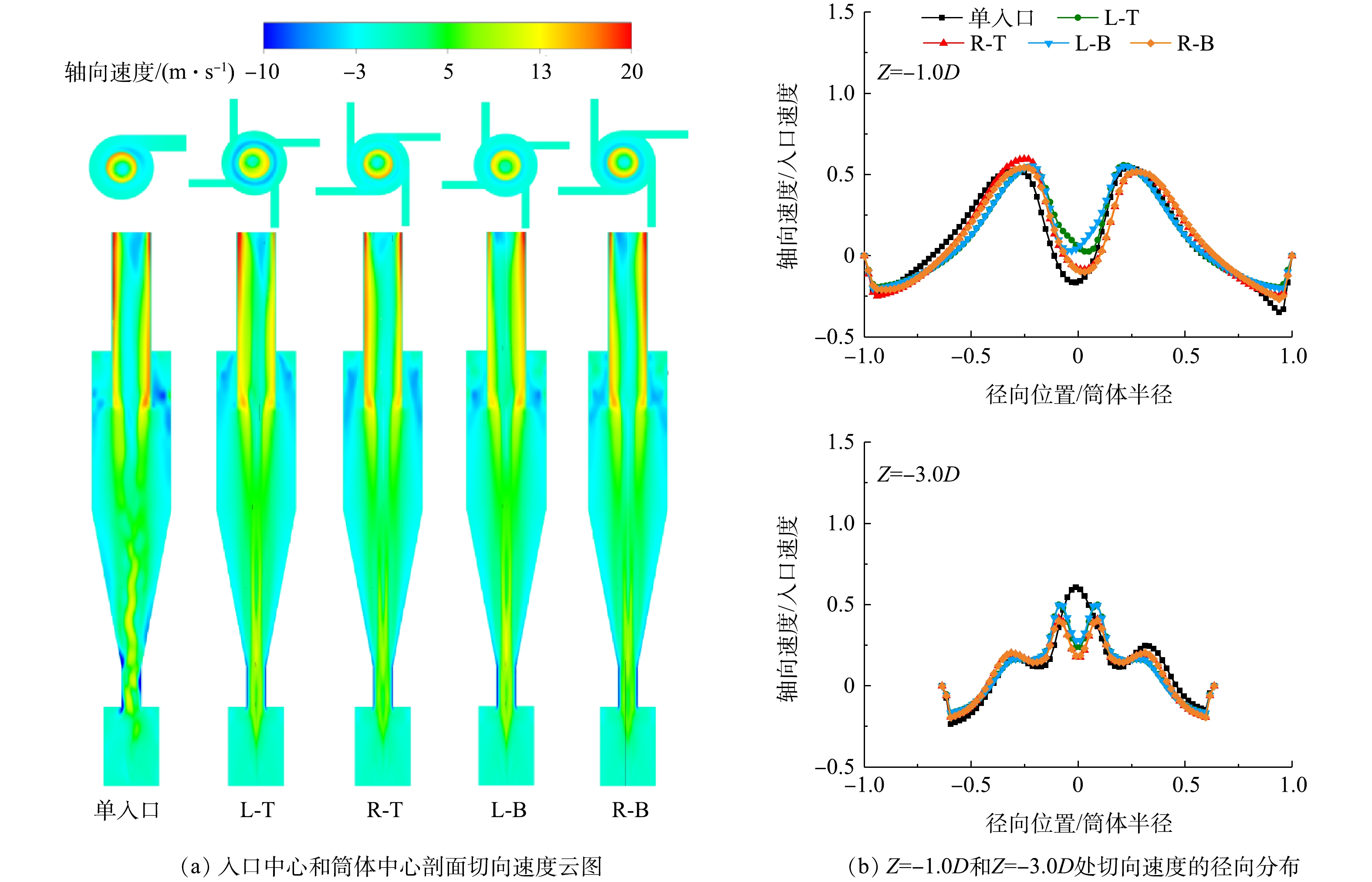

旋风分离器内切向速度的大小决定了离心力的大小,其数值的平方与离心力大小呈正比关系。因此,切向速度大小会影响旋风分离器的分离效率。本研究涉及旋风分离器的5种入口情况产生的内切向速度分布均呈现典型的“兰金涡”结构(见图3),即沿着径向向外的方向,内部形成速度近似线性增长的准强制涡,外部形成速度大致呈反比例减小的准自由涡。切向速度存在一个极大值,其出现的位置可视为内外旋涡的分界线[13]。由图3可知,本研究的不同入口位置的切向速度极大值大都出现在溢流管下端延长线附近,但大小有所不同。与单入口的切向速度相比,R-T和R-B型的切向速度基本一致,而L-T和L-B型的切向速度则整体偏小,且极大值出现的位置略微向中心移动,表明内旋涡有所收缩。此外,切向速度会有负值存在,在单入口中尤为明显,这与涡核偏心现象密切相关[12]。

旋风分离器中的轴向速度分布如图4所示。气流在外侧为下行流,内侧为上行流,中心还存在向下的回流。回流的产生与旋流强度有关,当旋流强度减弱到一定程度时,回流消失[14]。与单入口的轴向速度相比,其余4种四入口结构的轴向速度大致相同,仅在细节上有所差异。例如,在Z=−0.3D处,四入口中心位置的轴向速度明显小于单入口,结合云图分析可知,此处存在上行流与回流之间的碰撞,表明四入口的回流区域相对更大。这可能是由于入口对称性改善使得旋流强度增大导致的。

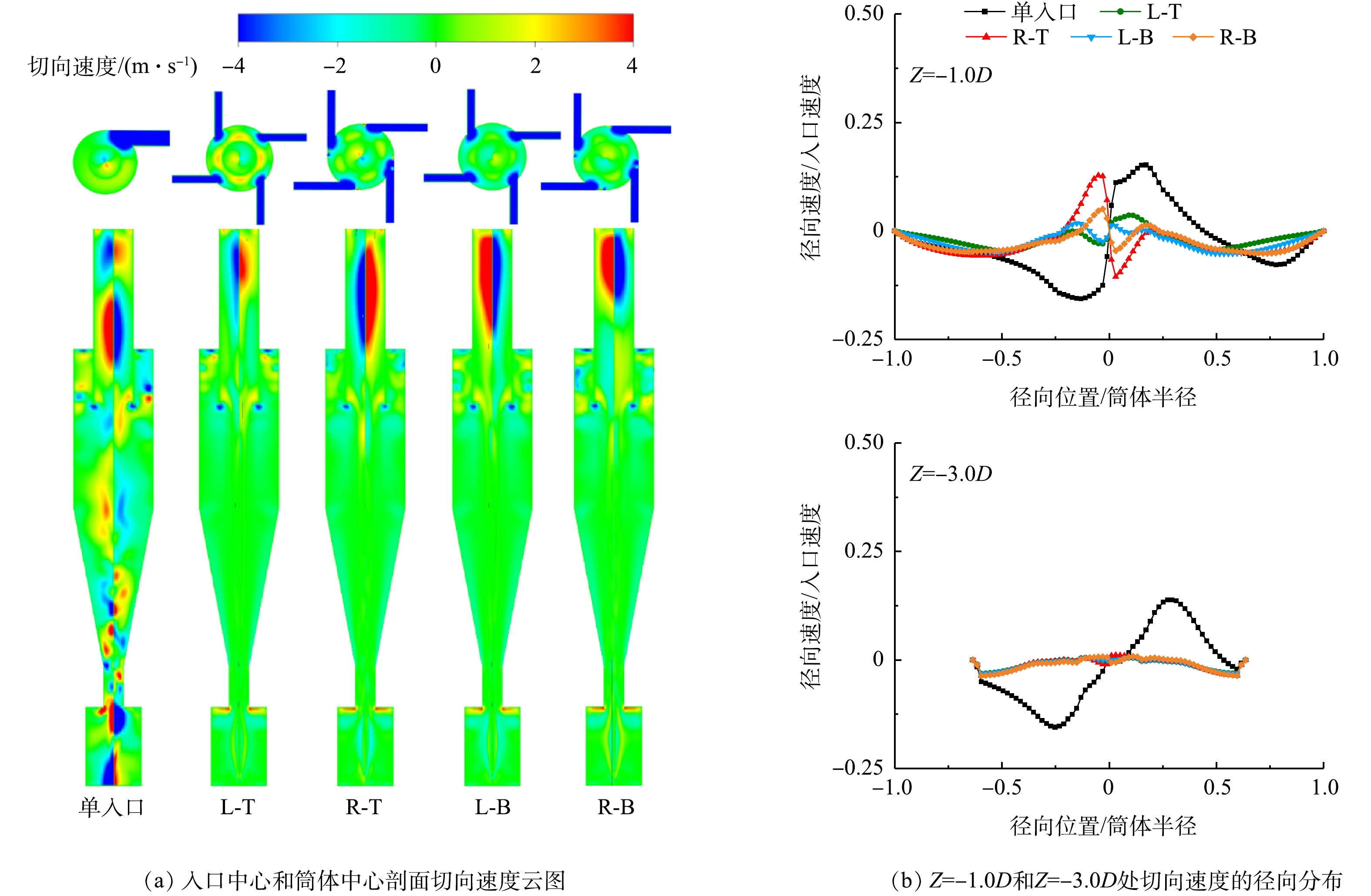

在单入口旋风分离器中,径向速度沿中轴线呈现正负交替分布,如图5所示。而在四入口旋风分离器中这一现象基本消失,仅在溢流管底部附近(Z=−0.1D处)和出口管内存在。径向速度的正负交替现象也与涡核偏心有关,通过提高入口对称性可在一定程度上改善这种情况[12]。此外,图5还表明,在溢流管下端始终存在径向向内的二次流。这种流动被称为短路流,会携带一部分颗粒直接逃逸,从而导致分离效率的降低[15]。由于小颗粒的斯托克斯数较小,易随着流体运动,所以短路流对小颗粒的分离效率影响更大[12]。

综上所述,除四入口设计比单入口提高了流场的对称性之外,4个入口之间不同入口位置对于整体流场结构并无明显影响,仅对切向速度的大小产生影响。具体来说,当入口位置在径向外侧时,切向速度与单入口时基本一致;当入口位置在径向内侧时,切向速度会降低;而入口位置的上下变动对切向速度无明显影响。

-

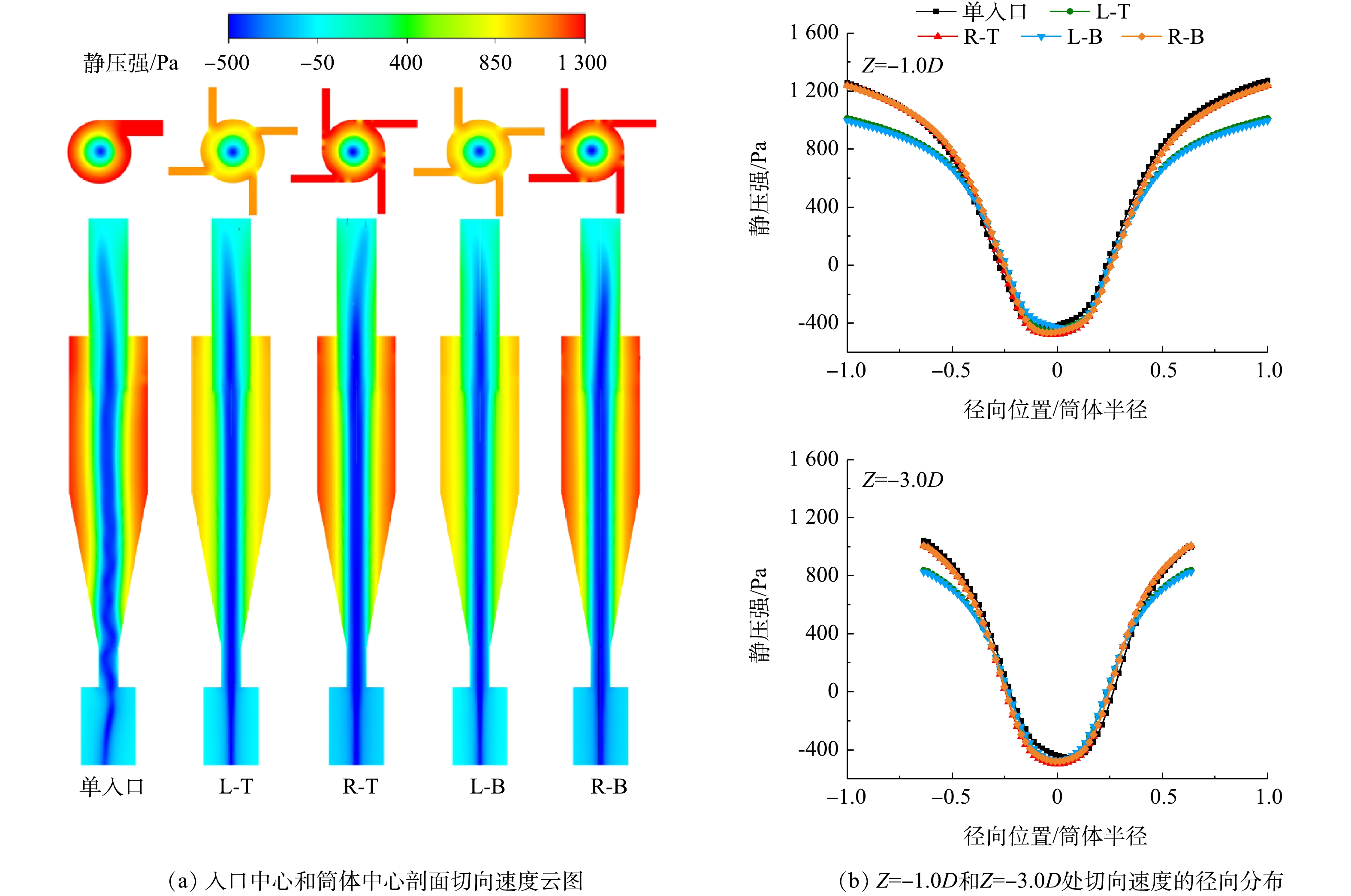

旋风分离器内的静压由器壁向中心逐渐减小,中心存在负压区域(见图6)。与单入口的静压相比,R-T和R-B型的静压基本一致,而L-T和L-B型的静压则整体偏小。由于本研究给定了压力出口边界条件,出口处的静压始终为0,故静压偏小意味着静压降也较小。而在旋风分离器内的总压一定的情况下,静压降越小,静压转换成的动压也越少,相应的切向速度也较小。因此,静压变化的规律与切向速度的变化规律是一致的。

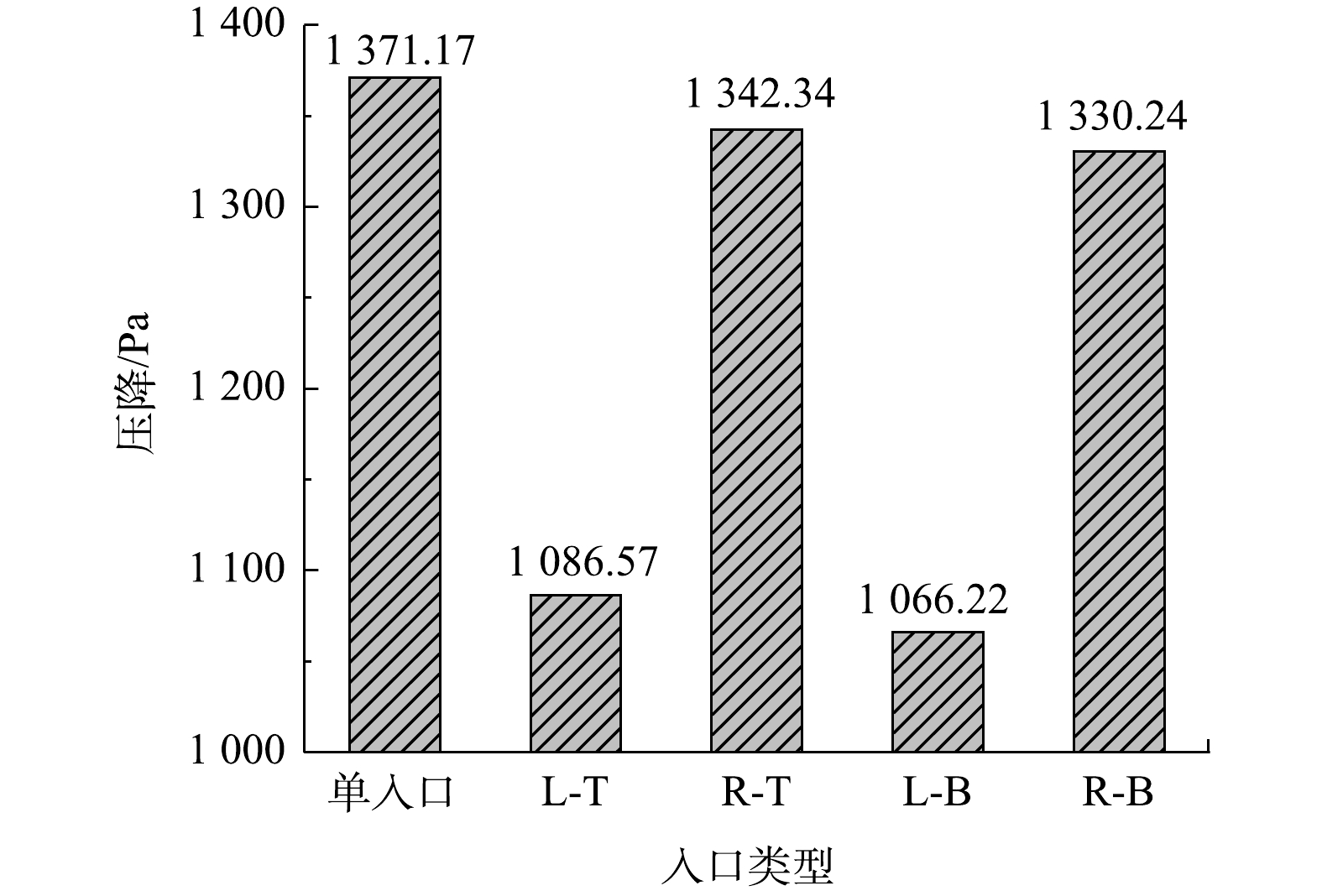

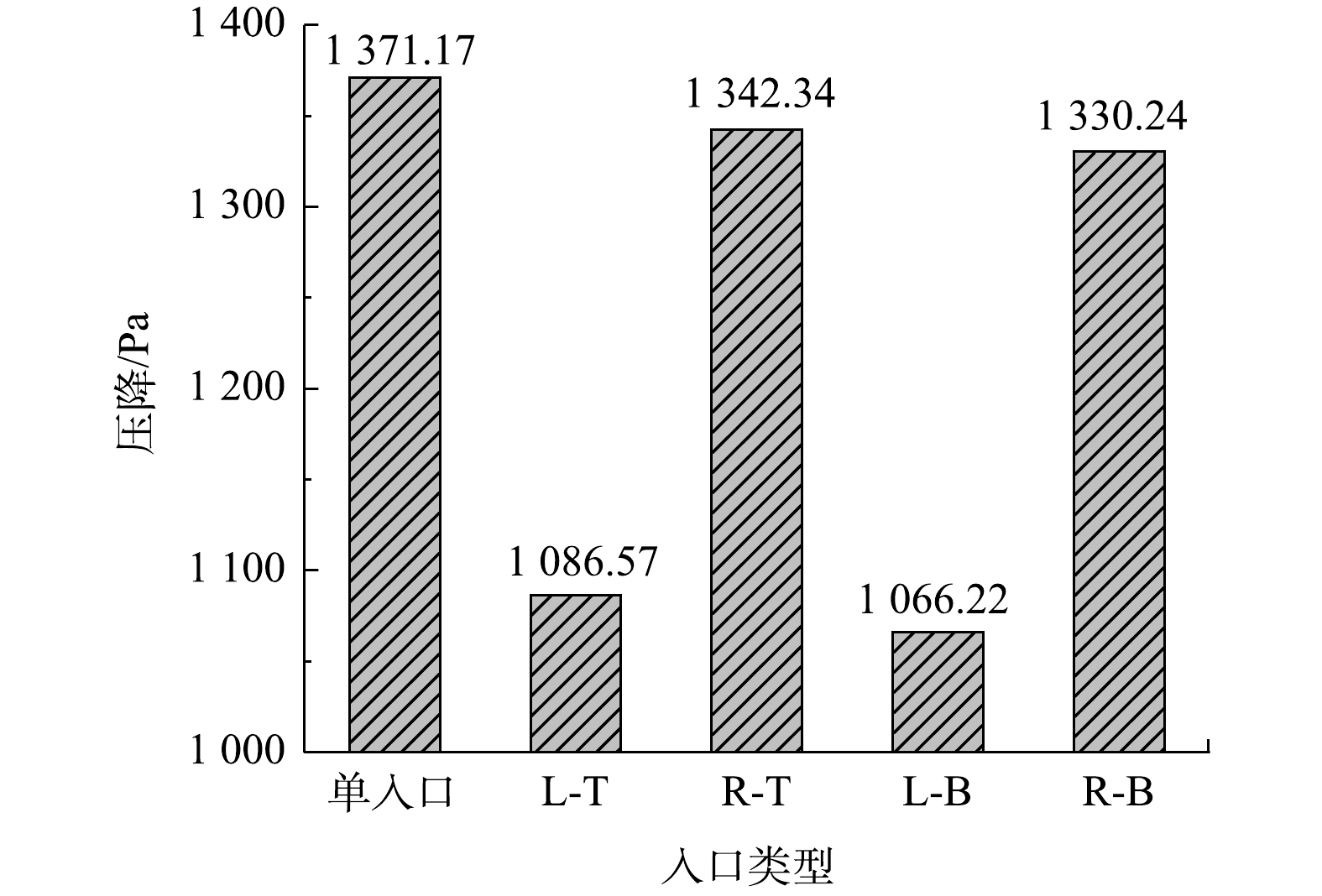

进出口的平均总压之差即旋风分离器的压降[1],其数值代表分离器内部气流的机械能损失。考虑到出口直接连通外界环境,气体的动压被直接耗散而无法产生静压恢复,故本研究采用进出口的平均静压差作为压降,代表旋风分离器的总能量损失。本研究中的5种旋风分离器的压降如图7所示。其中,单入口的压降最高,R-T和R-B型的压降分别降低了2%和3%左右,而L-T和L-B型的压降降幅较大,分别为21%和22%左右。后两者的静压降相较于单入口的静压降偏低,表明总的能量损失减小。其原因与切向速度密切相关:1)切向速度较低,意味着需要转换成压降的静压较少,最终耗散的动压能也越小;2)切向速度较低,气流与筒壁间的摩擦损失就越小。

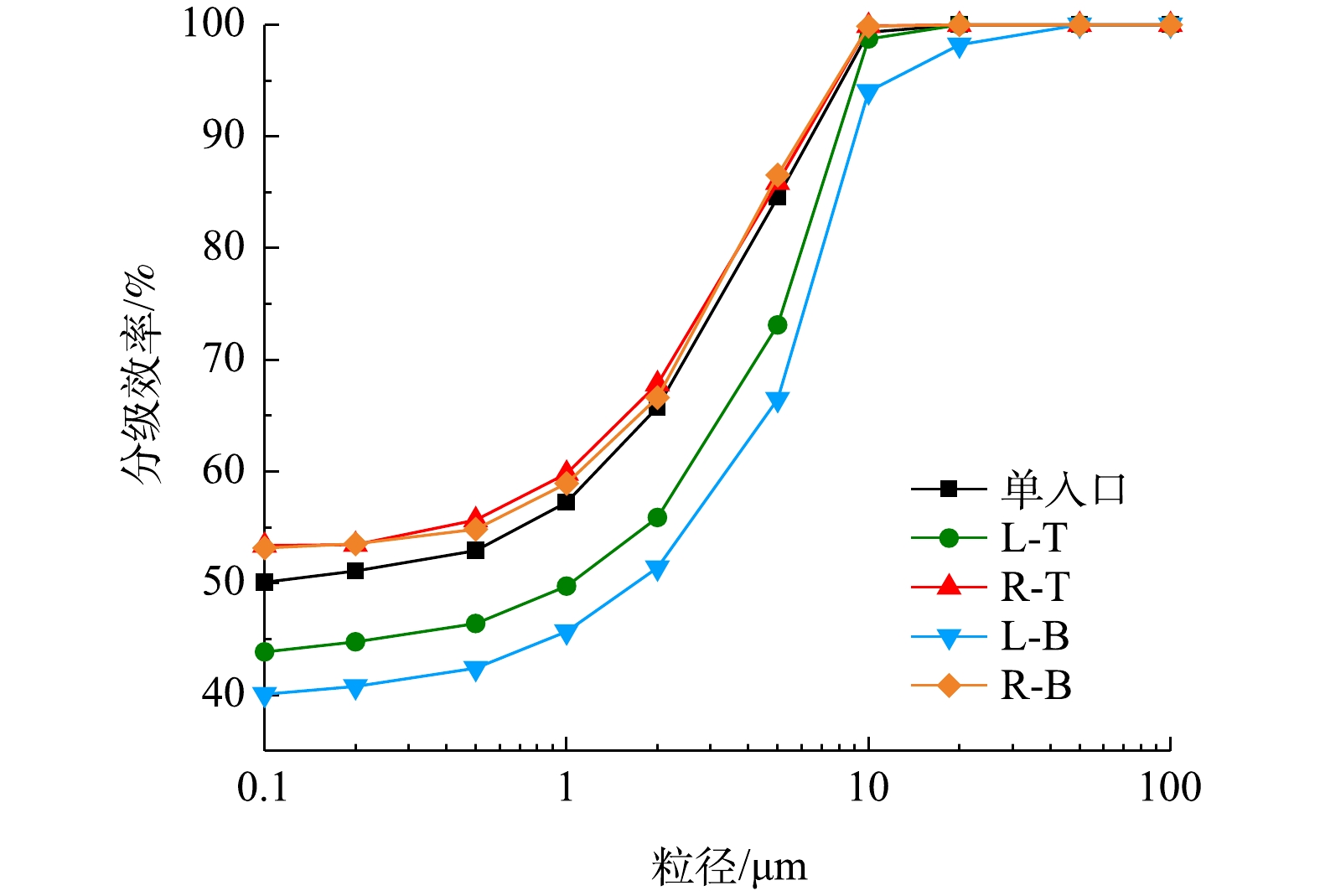

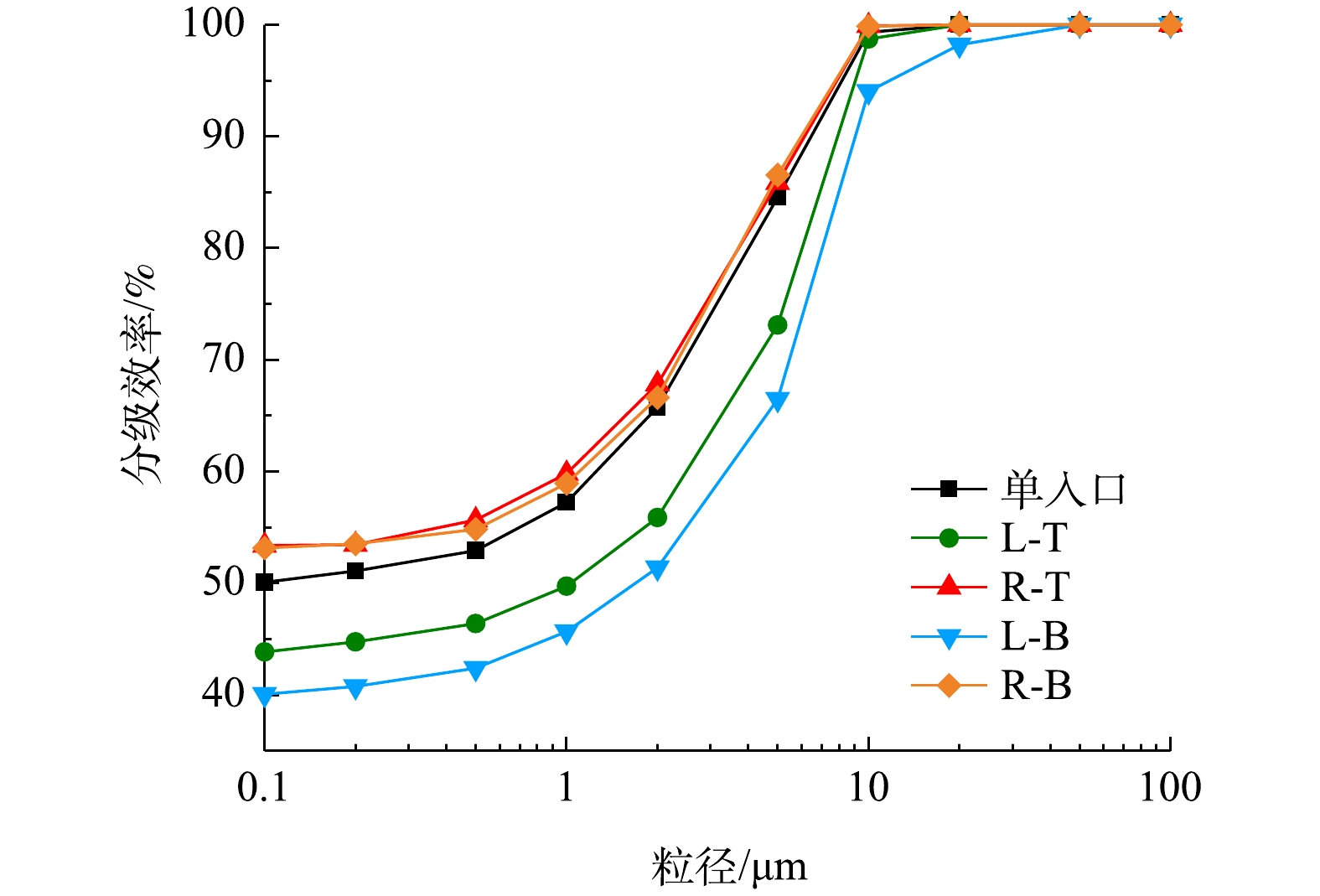

不同粒径颗粒的分离效率所连成的曲线称为分级效率,可用来表示旋风分离器的分离性能。旋风分离器的分离性能采用分级效率来表示(见图8)。当粒径小于10 μm时,与单入口的分级效率相比,R-T和R-B型的分级效率均整体升高了2%左右,而L-T型的分级效率则降低了6%左右,L-B型的分级效率更是降低了10%左右。主要原因仍然在于切向速度的大小决定了离心力的大小,后两者的切向速度较低,故颗粒的离心力较小,更难以被分离。当粒径大于10 μm时,颗粒的分离效率可达到或接近100%。由此可见,不同入口位置对于分级效率的影响主要体现对小粒径颗粒的分离效率影响。

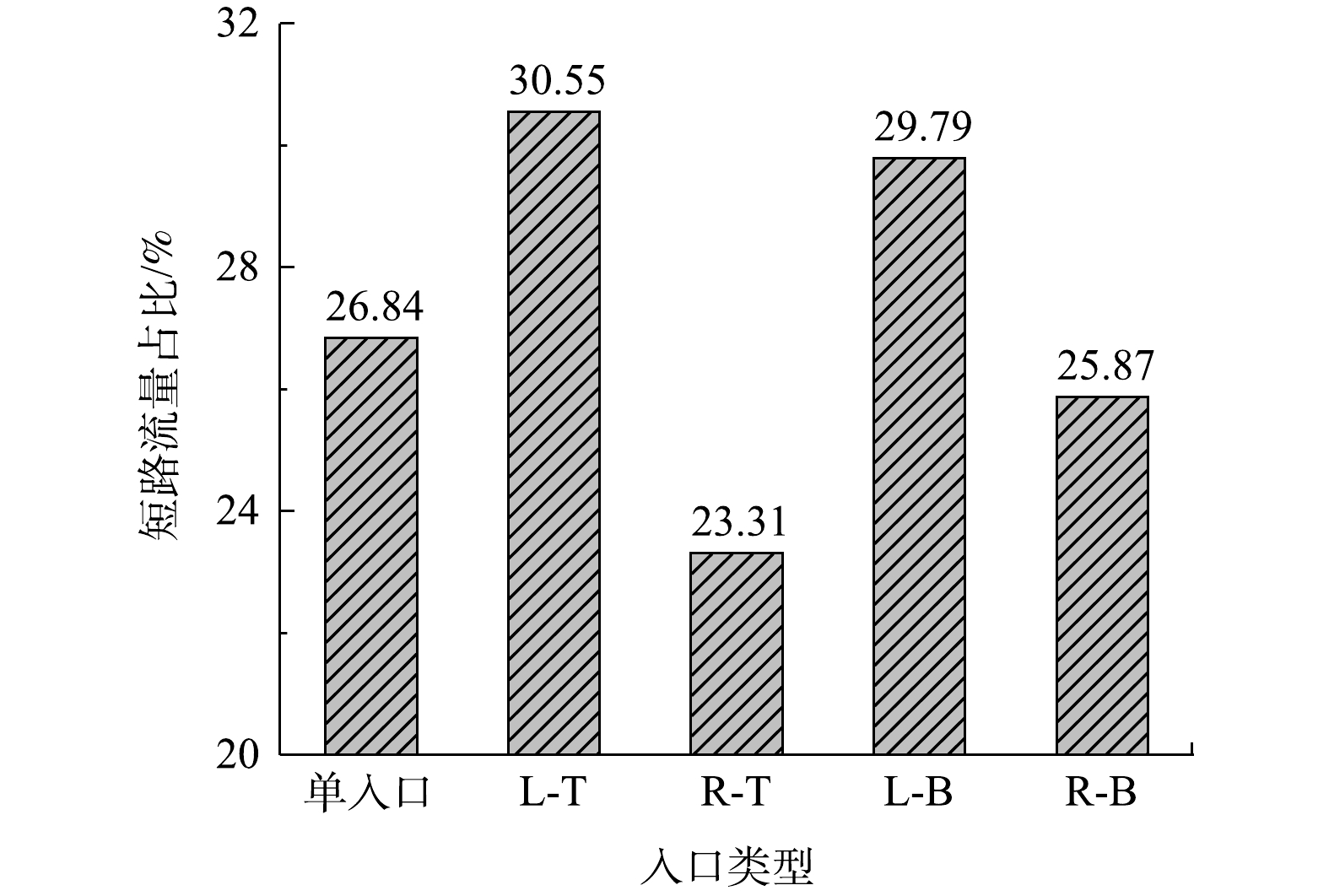

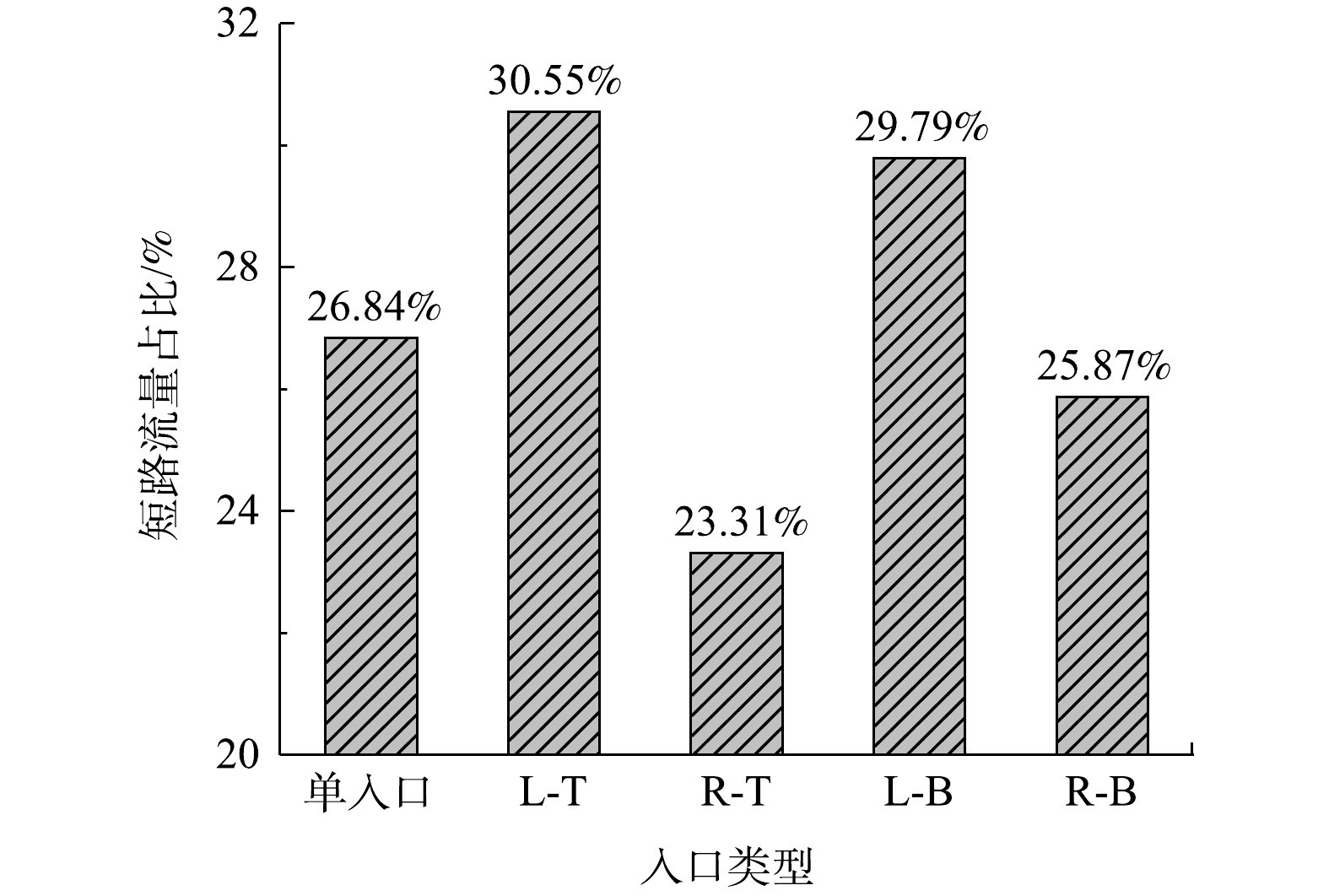

由于短路流对小颗粒的分离效率有重要影响,为进一步解释分级效率变化原因,统计了短路流量占总流量的比值。短路流量的计算参照付烜等[16]提出的方法,即按照图5(a)所示的短路流区域范围在溢流管下端的延伸面上切出一个截面(本研究中为Z=−0.7D至Z=−0.8D的一个环形截面),并计算通过该截面的流量。由图9可知,单入口的短路流量占比为26.84%,与之相比R-T和R-B型的短路流量占比相对较低,这也解释了其分级效率整体升高的原因;另外,L-T和L-B型的短路流量占比相对较高,会有更多小颗粒被短路流携带而逃逸,这也是导致分级效率降低的原因之一。

2.1. 入口位置对流场的影响

2.2. 入口位置对分离性能的影响

-

1)对多入口旋风分离器而言,入口位置的不同不会改变旋风分离器的整体流场结构,但会影响切向速度的大小。当入口在径向外侧,即保持入口切向进入时,切向速度大小与单入口时基本一致;当入口在径向内侧时,切向速度则会减小;当入口的径向位置相同时,其上下的位置对流场的影响并不明显。

2)入口位置的不同会影响旋风分离器的短路流占比。当入口在径向外侧时,短路流量占比减少;反之,在内侧则会增加。这是影响小颗粒分离效率的一个重要因素。

3)入口位置的不同会影响旋风分离器的压降和分离效率。当入口在径向外侧时,压降较低,分离效率较高;当入口在径向内侧时,压降虽然更低,但同时分离效率也有所下降。当入口的径向位置相同时,入口在轴向上方比在下方时压降略有增大,同时分级效率也略有升高。总体而言,径向外侧、轴向上方的入口设计是最优的。

下载:

下载: