-

我国餐饮业持续稳步增长,近十年平均增速超过10%[1]。餐饮业排放的油烟也成为重要的大气污染物,主要包含颗粒状油烟和以非甲烷总烃为主的气态污染物[2]。2015年,全国城镇排放油烟约2.45×105 t,占城镇生活烟(粉)尘总量的9.8%;排放非甲烷总烃约4.78×105 t,占全国VOCs排放总量的1.59%[3]。其中,颗粒状油烟中PM2.5质量浓度占PM10的 80%以上[4-5]。源解析表明,2018年餐饮业大气污染物排放对北京PM2.5 的贡献率达4%[6]。餐饮大气污染源点位多、污染物排放高度低、成分复杂而且大多分布在人群密集区域,而长期暴露于油烟环境会伤害人体呼吸和心血管系统[7-8]。因此,餐饮油烟污染与控制受到广泛关注。

净化颗粒状油烟的方法主要包括机械分离法、液体洗涤法、催化氧化法和静电分离法等[9-11]。机械分离法借助惯性碰撞和离心作用等机械作用力实现油烟分离,总净化效率为60%~70%[12-13];液体洗涤法是借助油烟与洗涤液接触使油烟从气相进入液相,对于2 μm以上油烟具有较高净化效率[14];催化氧化法是先将油烟温度加热至催化起燃温度以上,再借助催化剂的促进作用使油烟中的有机组分氧化成CO2和H2O等无害或低害物,其能耗较高;静电分离法是借助高压电场使油烟荷电并作定向迁移运动,最终被捕集到集尘板表面。静电分离法具有风阻小、设备简单、净化效率高等特点,是餐饮油烟净化的主流技术。然而,迄今为止,对于静电分离法处理油烟净化效率的关键影响因素及影响规律尚缺乏清晰认识,导致实践中只能以串联尽可能多的净化模块数,来应对不断提高的排放控制要求,从而造成净化系统的投资和运行费用偏高,占地面积偏大,运行维护工作量也增大。

本文基于自行搭建的静电净化油烟实验系统和自行试制的高压静电除油烟模块开展系统研究,探索供电电压、电极配置和电场风速等因素对净化效率的影响,以期对餐饮油烟净化器自身结构和净化工程设计优化提供参考。

全文HTML

-

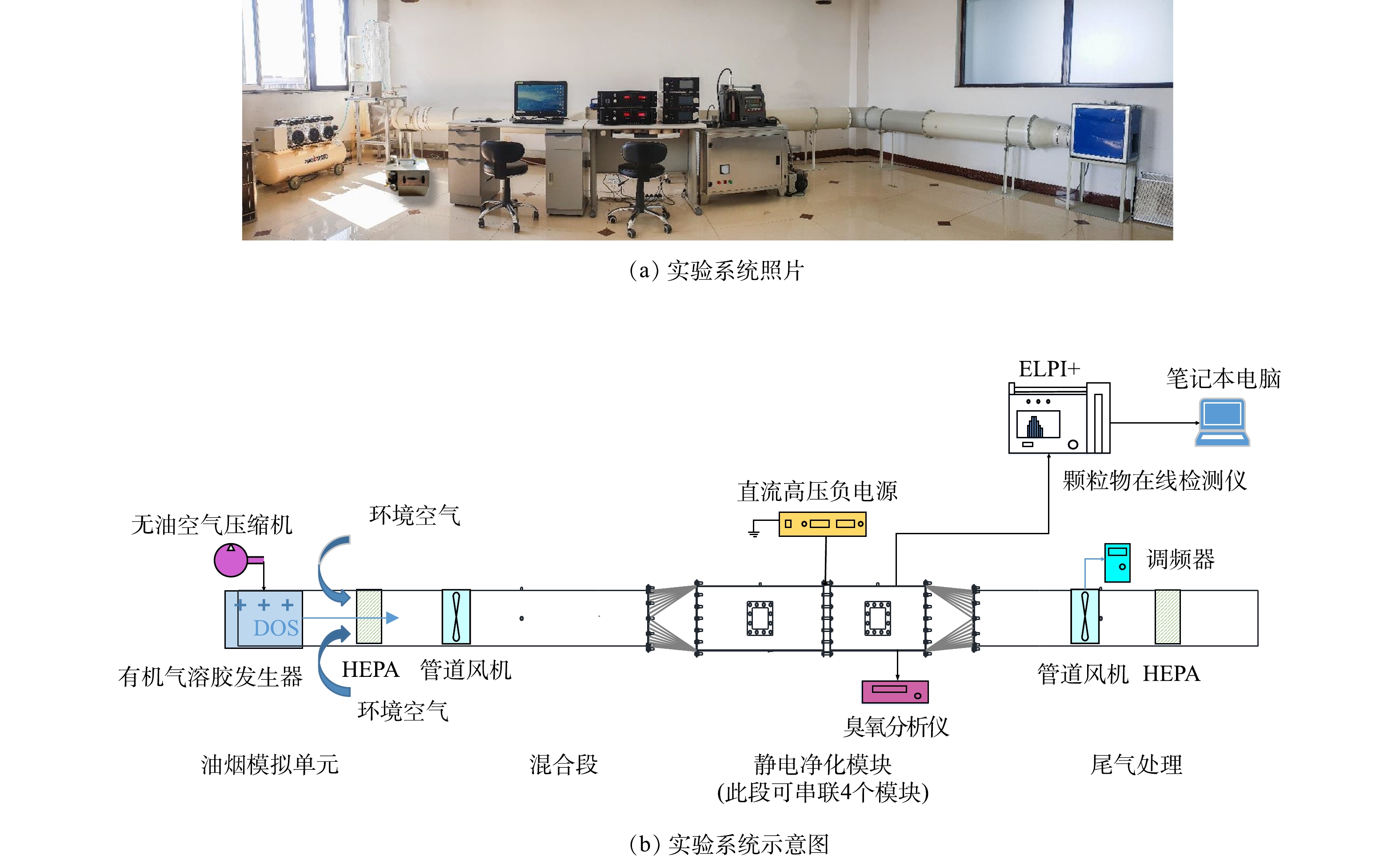

1)静电净化油烟实验系统。采用风道式油烟净化系统,整个系统由油烟颗粒物模拟发生、颗粒物与空气均匀混合、静电净化、油烟在线检测、臭氧监测和排放尾气安全处理等部分构成,如图1所示。风管内径300 mm,静电净化模块断面有效尺寸为225 mm×305 mm,模块前、后的平直风管上部设有采样口,监测断面风速和臭氧浓度,以及油烟颗粒粒径分布、质量和个数浓度等参数,处理风量可通过风机调频器进行调控。

2)静电模块。实验过程中,将静音无油空压机产生的压缩空气导入盛有癸二酸二辛酯(DOS)的有机气溶胶发生器,模拟发生油烟。经高效空气过滤器(high efficiency particulate air filter,HEPA)净化的洁净空气与模拟油烟一并进入风管后,先经过管道式混合叶轮实现油性颗粒物与洁净空气的均匀混合。混合后的气体再依次通过高压静电净化模块、油烟和臭氧监测直管段、驱动风机和安全净化等组件。实验过程中,采用宽密封胶带对净化模块入口侧和出口侧检测孔之间的所有法兰进行严格的密封处理。实测表明,漏风率低于5%。采用负极性直流电源,荷电区电源电压为0~30 kV、电流为0~50 mA;收尘区负直流电源电压为0~20 kV,电流为0~20 mA。油烟颗粒物检测采用静电低压撞击器(electrical low-pressure impactor plus,ELPI+)[15],可实时在线实现检测6 nm~10 μm范围的颗粒物粒径分布、个数浓度和质量浓度等参数[16]。臭氧监测利用臭氧分析仪(2B Technologies Model 106-L Serial#1214L)实现,浓度监测范围为0~200 mg·m−3。管道系统总出口设有HEPA高效过滤模块和活性炭吸附模块。

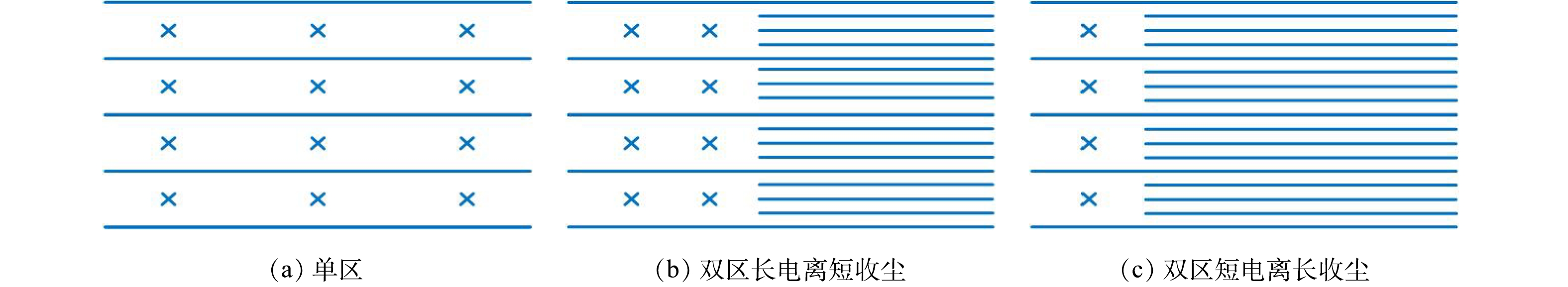

3)净化模块。本研究自行设计并试制了齿-板式和板-板式2种电极组件,其迎风断面有效尺寸皆为225 mm×305 mm,当仅采用齿-板式电极组件时,可构成电离荷电和收尘在同一电场空间进行的单区式油烟净化模块;当齿-板式和板-板式电极组件组合使用时,可构成在齿-板式电极组件中实现电离荷电(荷电区),在板-板式电极组件中实现荷电油烟迁移收集(收尘区)的双区式油烟净化模块。还可通过调整荷电区和收尘区的比例长度,构成长电离短收尘和短电离长收尘2种净化模块。所有放电极均采用厚度1 mm、宽度22 mm的不锈钢板加工,其齿尖间距为14 mm;收尘极用厚度1 mm的铝合金材料(AL6061)制作,单区模块和双区模块的电离荷电区均采用齿-板放电形式,扁状放电极与板状接地极平行布置。双区模块的收尘区采用板-板式结构,板状高压电极与板状接地极平行布置。具体配置形式和结构尺寸见表1和图2。

实验中将4个相同或不同的模块串联安装于管道系统,通过对单个或多个模块供电,可考察电极配置方式、串联模块数和供电电压等对油烟净化效率的影响;通过调整风机频率,可考察电场风速对油烟净化效率的影响。

-

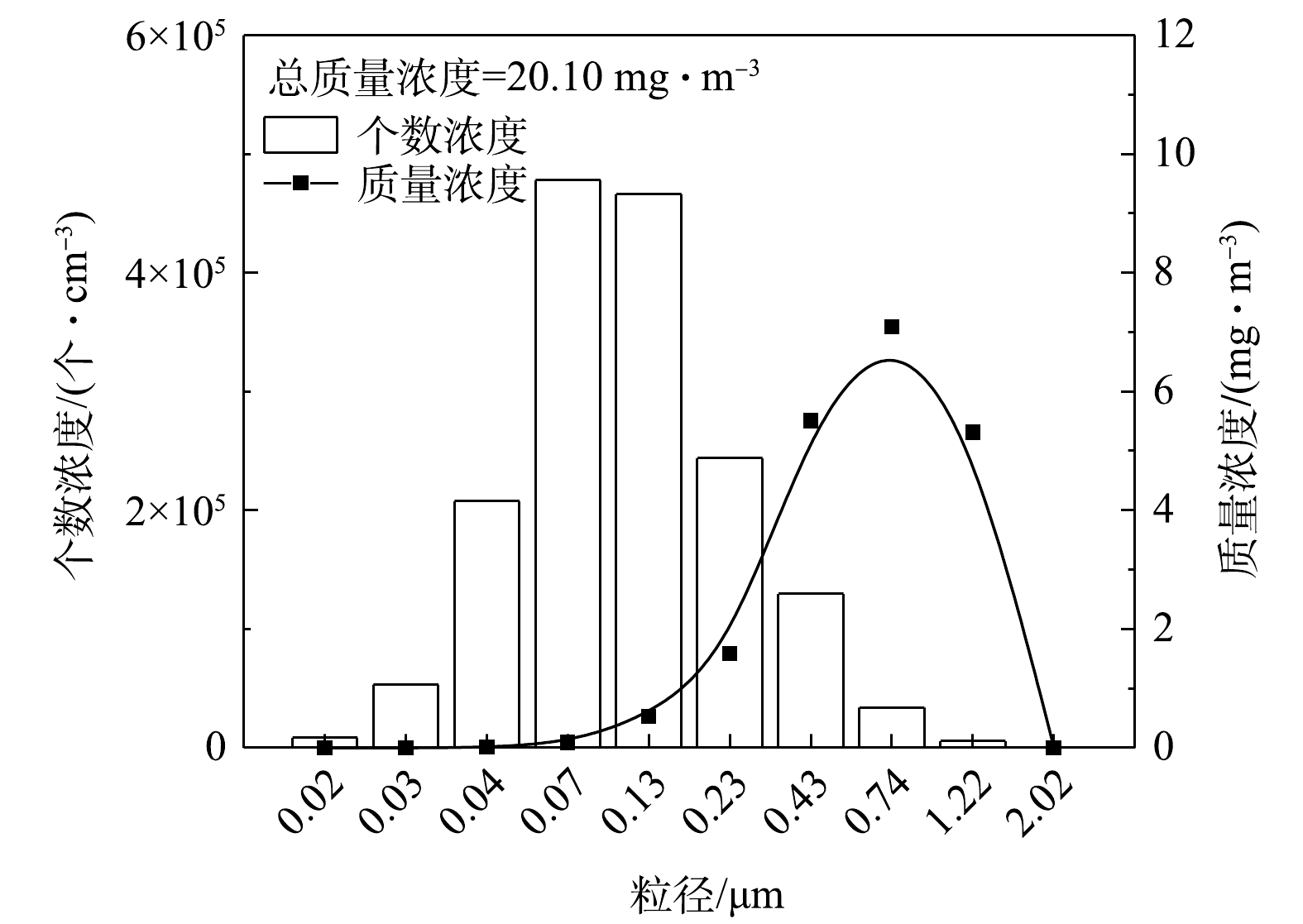

1)油烟的模拟。研究以净化油烟中难去除的PM2.5组分为目标开展实验。为了模拟油烟的PM2.5组分,将空压机产生的压缩空气导入装有DOS的有机气溶胶发生器,以鼓泡原理产生油滴引入实验管道,通过管道混合器使油滴与洁净空气混合,形成均匀分布于空气之中的油性颗粒。通过调节有机气溶胶发生器压缩气体进口压力,获得模拟油烟颗粒粒径分布(见图3)。由图3可知,其粒径范围为0.02~2.02 μm,初始浓度为(20.10±1.52) mg·m−3。分析表明,其质量分布符合对数正态分布,质量中位径为0.64 μm,标准差为0.34;个数浓度分布符合正态分布,个数分布中位径为0.15 μm,标准差为0.01。模拟产生的油烟颗粒物的粒径分布特征与实际烟气的PM2.5部分[17-18]相类似。

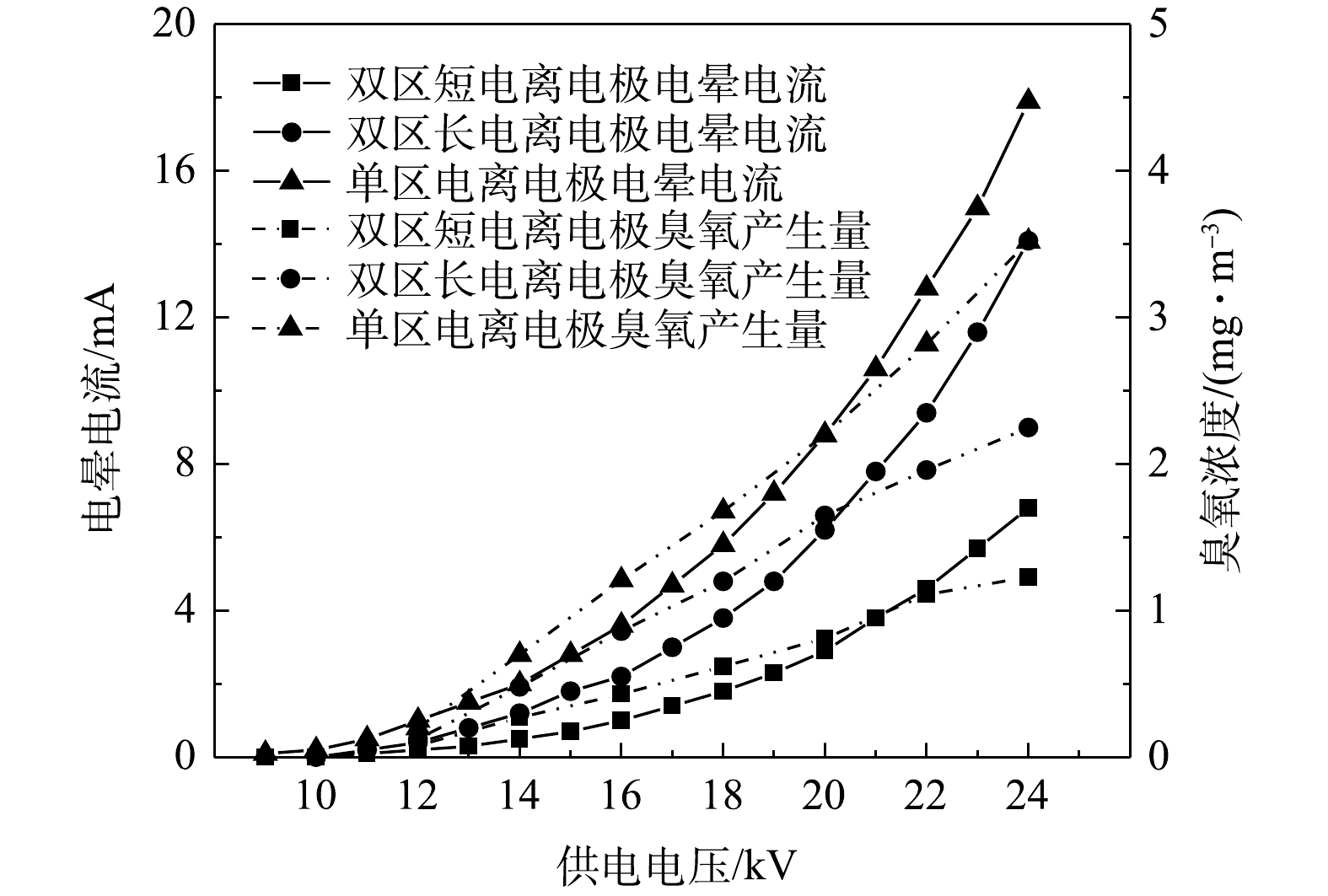

2)净化组件伏安特性和臭氧产生量的监测。O3为静电器放电过程产生的标志性产物,而O3是强氧化性物质,近年来大气O3污染已引起全社会的广泛关注。因此,在考察净化组件伏安特性的同时,也考察了O3的产生量。在模拟条件下,得到了O3产生量与供电电压、电场风速和静电净化模块数之间的关系。测试条件为单个模块,电场风速为3.5 m·s−1。如图4所示,电晕电流随供电电压升高而呈指数增长,而臭氧浓度与供电电压呈线性关系增加。这是由于供电电压越高,电离强度越大所致。另外,电离电极长度越大,电晕电流和臭氧产生量越高,这是由于在其他条件相同的条件下,电离区长度越大,放电齿尖数越多,电离强度增大。另外,测试表明,电晕电流及臭氧产生量与串联组件数基本呈倍数关系。

3)油烟颗粒物粒径分布检测方法。本研究采用ELPI+检测模拟油烟的粒径分布、个数浓度和质量浓度,颗粒物被荷电针充上一定水平电荷后,在低压串联撞击器内依照空气动力学进行分级收集。通过转换对应每一粒径范围的灵敏电流计实测电流,可得到颗粒数量,进而转换为质量浓度[16]。基于净化模块供电电源开启和关闭2种状态下,在净化模块后直管段同一位置监测油烟粒径分布和质量浓度,可计算得到油烟颗粒物总净化效率和分级净化效率(式(1))。

式中:

η 为油烟颗粒物总净化效率;C关 和C开 分别是供电电压关闭和开启时模拟油烟的质量浓度,mg·m−3。同理,可根据第i级粒径范围在2种状态下的质量浓度,计算对应粒径范围的分级净化效率。

1.1. 实验研究系统

1.2. 实验方法

-

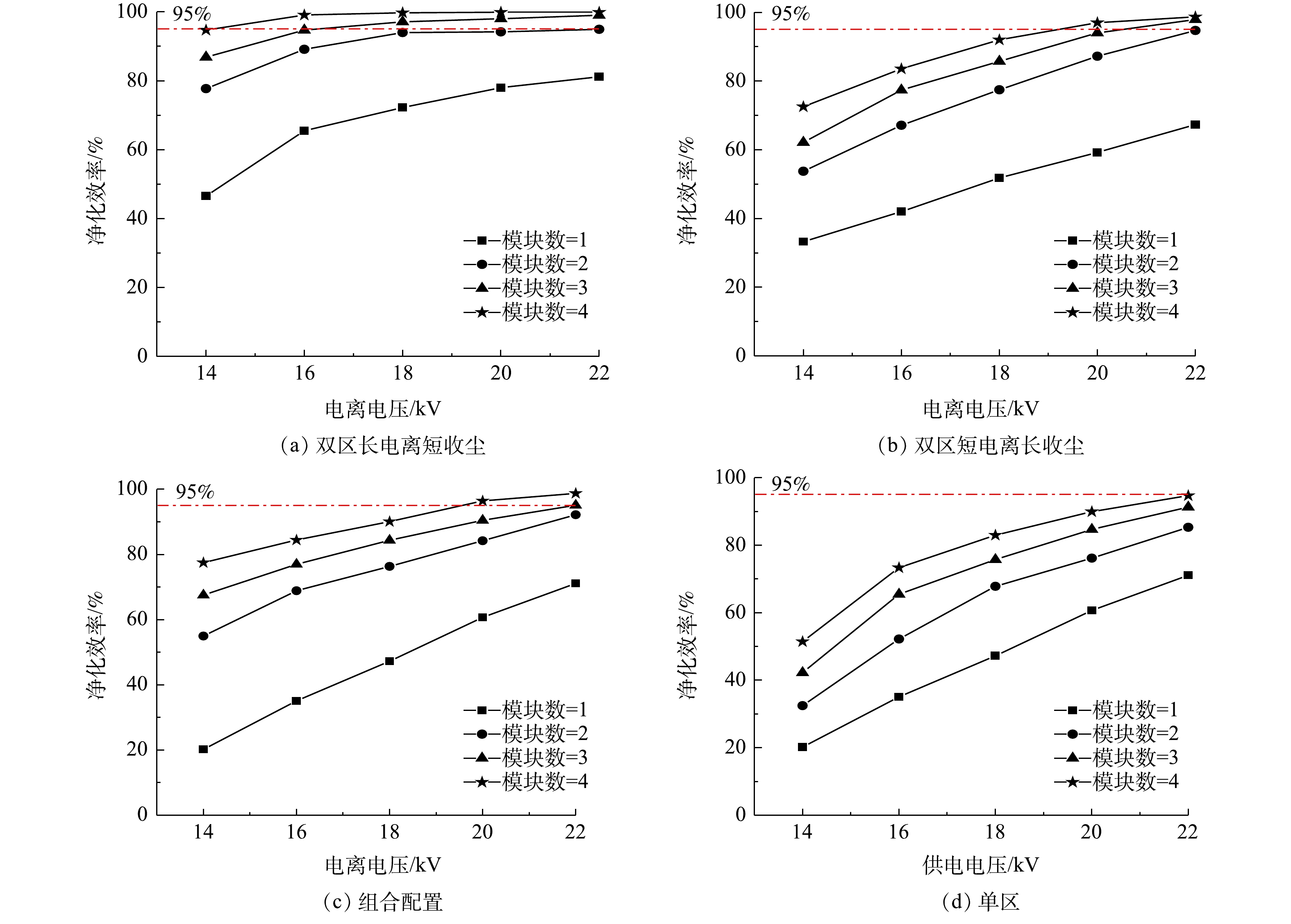

图5为电场风速为3.5 m·s−1时,电极配置和串联模块数量对净化效率的影响。其中,双区配置的收尘区电压为8 kV,组合配置是指第1级为单区式,第2级为双区短电离长收尘模块,第3、4级为双区长电离短收尘模块。图5表明,不同电极配置的净化效率随着电离电压升高而增大,而且升高速度先大后小。这是由于电离电压较低时,只有粒径较大的颗粒获得了足够的荷电量,在电场作用下,以较大的迁移速度向收尘极板移动,最终被去除。由于这些颗粒质量占比大,故随着电离电压升高,净化效率增大明显。随着电离电压进一步增大,粒径较大的颗粒被捕集,小粒径颗粒物占比也越来越大,因此,由质量浓度计算所得的净化效率的增幅不断减小。由图5还可发现,随串联模块数量的增加,净化效率增大,但增幅也逐渐变小。这是由于增加串联模块数可使未去除的颗粒物在净化区域的停留时间成倍增加,这些颗粒物随气流向前运动的同时,荷电量不断增加,被捕集的概率提高;增幅逐步变小是由于组件少时,先去除大颗粒,质量占比大,接下来再去除质量小的小颗粒,而净化效率是基于质量浓度计算得到,故随模块数量增加的增效效应变弱。另外,相同电离电压条件下,电极配置形式的变化对净化效率的影响显著,不同电极配置的净化效率关系为:双区长电离短收尘配置>双区短电离长收尘配置>组合配置>单区配置。这表明电离强度增大和荷电颗粒迁移距离减小有利于油烟净化,即油烟荷电量和迁移距离是影响净化效率的关键因素。因此,综合考虑净化效率、设备投资和运行费用、占地等因素,优化电极配置的效益大于增加串联模块数。

-

相同的条件下,研究电极配置和串联模块数对分级净化效率的影响,结果如图6所示。图6表明,电极配置、串联模块数和电离电压的变化,不会影响最低分级净化效率,对应的粒径均为0.13~0.23 μm。这是由于颗粒小于0.13 μm时,粒径越小扩散作用带来的颗粒与电极碰撞接触概率增大,被捕集概率提高。颗粒大于0.23 μm时,颗粒借助电场荷电[17];荷电量与粒径的平方成正比,随粒径增大,颗粒电场荷电量快速增大,相应增大了颗粒的迁移速度,净化效率也随之增大。电场对粒径为0.13~0.23 μm的颗粒物作用较弱,电场荷电量相应较少,即使考虑扩散荷电,其总体荷电量也不高,故净化效率低[18-20]。而效率最低值出现的粒径范围小于纤维过滤(0.3 μm左右),可能是由于在纤维过滤中,颗粒迁移的平均距离小于静电分离,而基于扩散作用的捕集分离效率与迁移距离成反比。

由图6还可发现,相同电离电压下,不同电极配置对应0.13~0.23 μm颗粒的分级净化效率关系与总净化效率趋势相同:双区长电离短收尘配置>双区短电离长收尘配置>组合配置>单区配置。因此,对应0.13~0.23 μm左右颗粒的分级净化效率是影响总净化效率的关键因素。

-

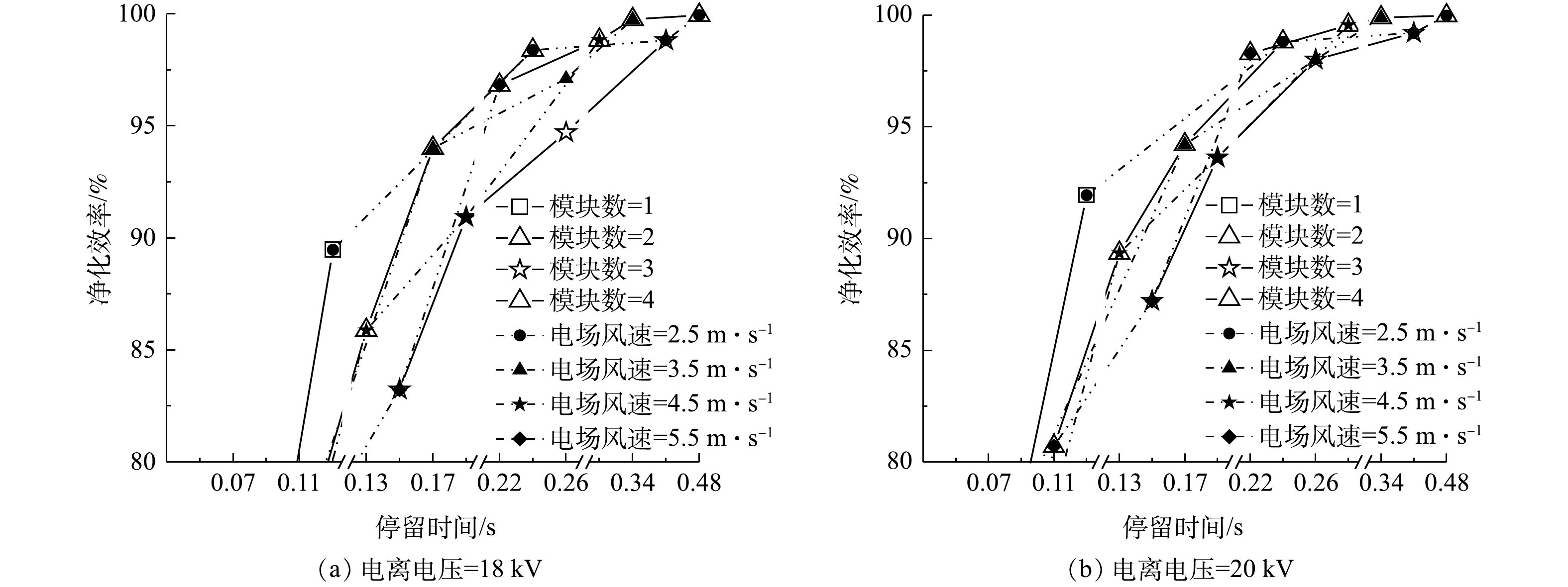

采用双区长电离短收尘组件,其电离电极的起晕电压和击穿电压分别为10.5 kV和23.5 kV。考虑到油烟净化设备的投入-产出效益随电离电压降低而减小,而太高的电离电压运行不稳定、会导致电极打火,着火风险较大。因此,选择收尘电压为8 kV,在18 kV和20 kV 2个具有工程应用价值的电离电压下,通过增减串联模块数和调整电场风速来改变油烟在电场中的停留时间,以研究电场停留时间对净化效率的影响,结果如图7所示。图7表明了2种情况:1)固定串联模块数,可通过调整电场风速来改变电场停留时间,从而影响净化效率;2)固定电场风速,亦可通过调整串联模块数来改变电场停留时间,从而影响净化效率。

基于以上2种情况,可针对不同模块数和电场风速条件,研究电场停留时间与净化效率的对应关系。将满足90%和95%的2个典型油烟净化效率时,对应的电离电压、停留时间、模块数和电场风速等条件参数汇总入表 2。由表2可知,不论电离电压是18 kV还是20 kV,对应油烟净化效率为95%以上的电场停留时间均大于0.22 s。因此,可以通过调整串联模块数和电场风速的匹配关系来满足净化要求,应用到实际工程中,则可综合考虑安装空间和处理气量波动等实际条件,合理匹配模块数和电场风速。另外,当净化效率要求不高时,通过提高电离电压,可在更短电场停留时间内满足净化要求。表2中数据表明,当净化效率要求为90%时,对应18 kV和20 kV电离电压的场停留时间分别为0.17 s和0.12 s。同样地,在该停留时间下,串联模块数和电场风速可以有多种组合,亦根据实际应用场景进行匹配。

-

采用双区长电离短收尘模块,在电场风速为3.5 m·s−1的条件下,进一步研究收尘区电压对净化效率的影响。其中,荷电区电离电压分别为16、18、20 kV,串联模块数分别为2、3、4,结果如表3所示。由表3数据可知,在荷电区电离电压为16 kV时,净化效率随收尘区电压(7 ~9 kV)升高而有所增加;而当荷电区电离电压升高至18 kV和20 kV时,收尘区供电电压(7~9 kV)对净化效率的影响很小。这表明荷电区电离强度决定的荷电量是影响净化效率的关键因素,且在达到一定电离强度后,收尘区电场强度的影响不明显。因此,通过增大电离电压,可提高油烟颗粒物荷电能力,并有效提升净化效果。

2.1. 电极配置对净化效率的影响

2.1.1. 电极配置对总净化效率的影响

2.1.2. 电极配置对分级净化效率的影响

2.2. 电场停留时间对净化效率的影响

2.3. 收尘区供电电压对净化效率的影响

-

1)优化电极配置对提升净化效率作用明显。净化效率由高到低对应的电极配置为:双区长电离短收尘配置>双区短电离长收尘配置>组合配置>单区配置。油烟荷电量和荷电油烟迁移距离是影响净化效率的关键因素,增大电离强度和减小荷电油烟迁移距离有利于油烟的净化。

2)无论电离电压、串联模块数和电场风速等条件如何变化,粒径为0.13~0.23 μm的油烟分级净化效率均为最低,而该粒径范围的分级净化效率是影响总净化效率的关键因素。当油烟粒径小于0.13 μm和大于0.23 μm时,要提高净化效率,应增强油烟颗粒的扩散效应或增大荷电量。

3)电场停留时间是影响油烟净化效率的关键因素。可根据安装空间和处理气量波动情况等实际条件,灵活匹配电场风速和串联模块数,确定所需的停留时间,以提高效益费用比。

4)荷电区电离电压对油烟净化效率影响大于收尘区电压。在适当电离电压的条件下,收尘区供电电压(电场强度)变化对油烟净化效率的影响不大。

下载:

下载: