-

燃煤火电机组是大气污染物SO2的排放大户,我国87%的SO2排放来自火电机组的燃煤锅炉烟气排放[1]。石灰石-石膏湿法烟气脱硫技术是我国燃煤电厂应用最广泛的烟气脱硫工艺[2-4],占总量的90%左右[5]。近年来,国家针对燃煤火电机组制定了更为严格的SO2排放标准。因此,如何在已安装的脱硫设备基础上进一步降低SO2排放浓度,提高SO2脱除效率是企业面临的难题。

石灰石-石膏湿法烟气脱硫包括SO2吸收、石灰石溶解、亚硫酸钙氧化、石膏结晶等过程。国内外众多学者对湿法烟气脱硫的提效改造进行了研究,发现提高浆液pH能够有效促进SO2的吸收[6]。李存杰等[7]研究了基于pH分区控制的新型双循环湿法脱硫系统,获得了较高的污染物脱除效率。钟秦等[8]的研究表明,浆液pH增加更有利于吸收烟气中的SO2气体。郭瑞堂等[9]提出较低的pH浆液更有利于石灰石溶解,而较高的pH浆液会促进SO2的吸收。为了实现双pH运行,国内学者对双循环脱硫工艺也进行了一定的研究。万金保等[10]提出了双循环吸收塔的工作原理,并就循环量的计算方法进行了讨论。田立江等[11]和刘景龙[12]研究了双循环吸收塔中各因素对脱硫过程的影响。郭志等[13]研究了基于气液悬浮旋切掺混的气动旋流塔脱硫性能,研究结果显示气动脱硫单元的脱硫效率高达62.56%,然而关于pH分区供浆耦合气动旋流塔的湿法脱硫效率未见研究。

以上研究表明,浆液pH分区控制研究集中在双循环湿法脱硫系统中,而针对单循环湿法脱硫系统中的pH分区供浆对脱硫效率的影响研究较少。单循环湿法脱硫系统供浆常采用直接供入塔底部的主浆池,导致以氧化过程为主的主浆池内pH较高而发生结垢堵塞现象[14]。此外,气动旋流塔内的气动旋流单元具有气液悬浮旋切掺混的强化传质效果,可显著提高SO2吸收过程的气膜传质系数[15]。本研究关注气动旋流强化单塔循环湿法脱硫系统中pH分区供浆对脱硫性能的影响,考察了该技术在较低主浆池pH工况下局部增大气动旋流单元内的浆液pH,从而提高气动旋流塔的脱硫效率的可行性,以期为气动旋流塔湿法脱硫技术的性能提升提供参考。

全文HTML

-

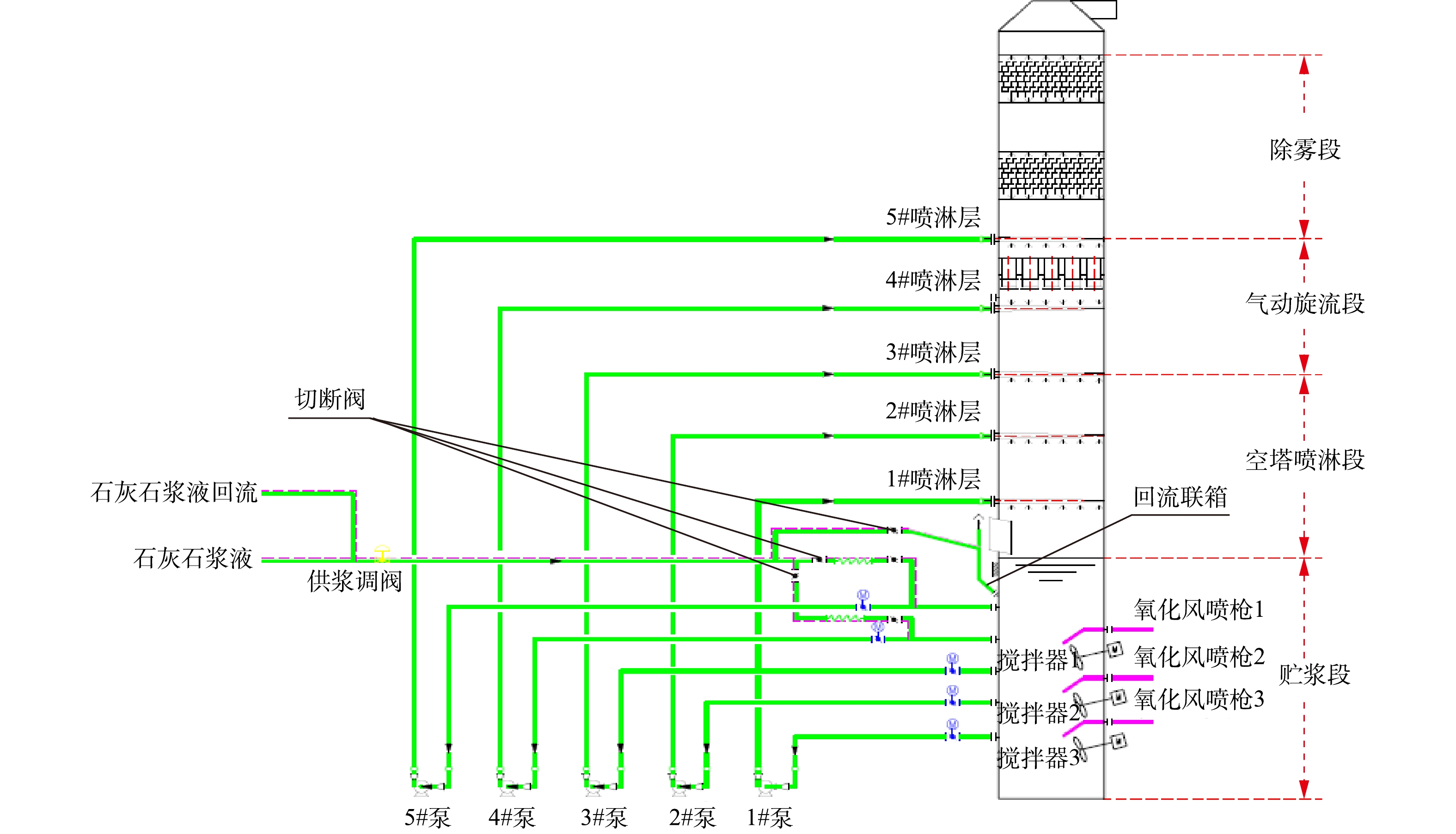

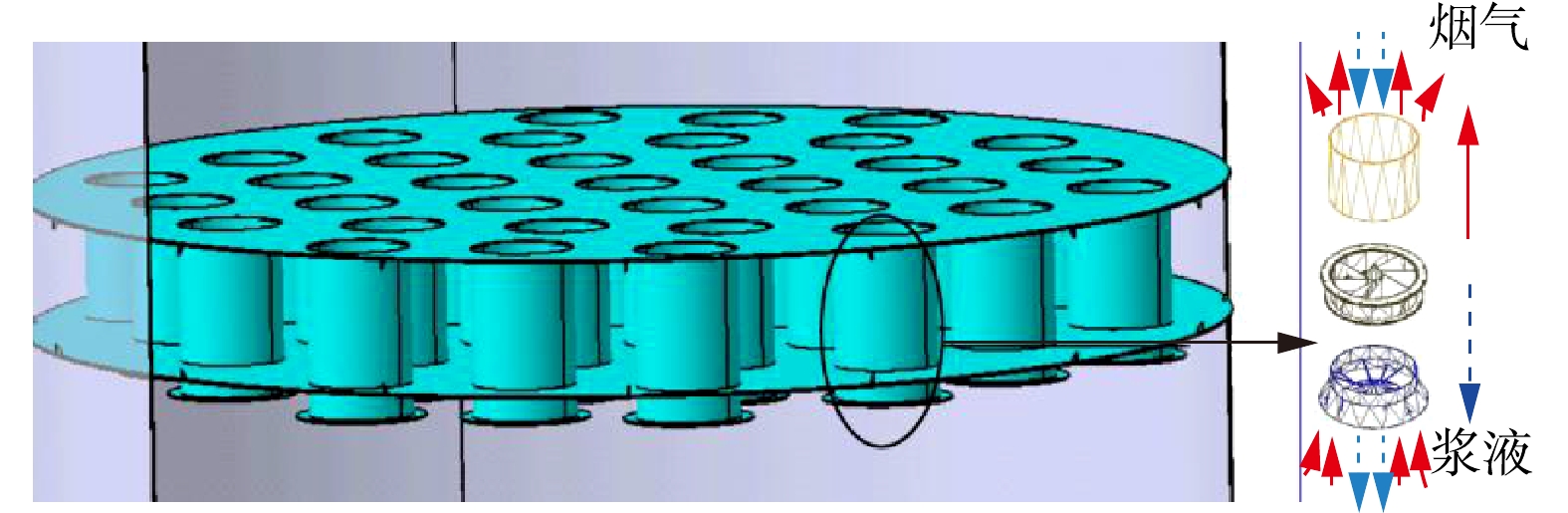

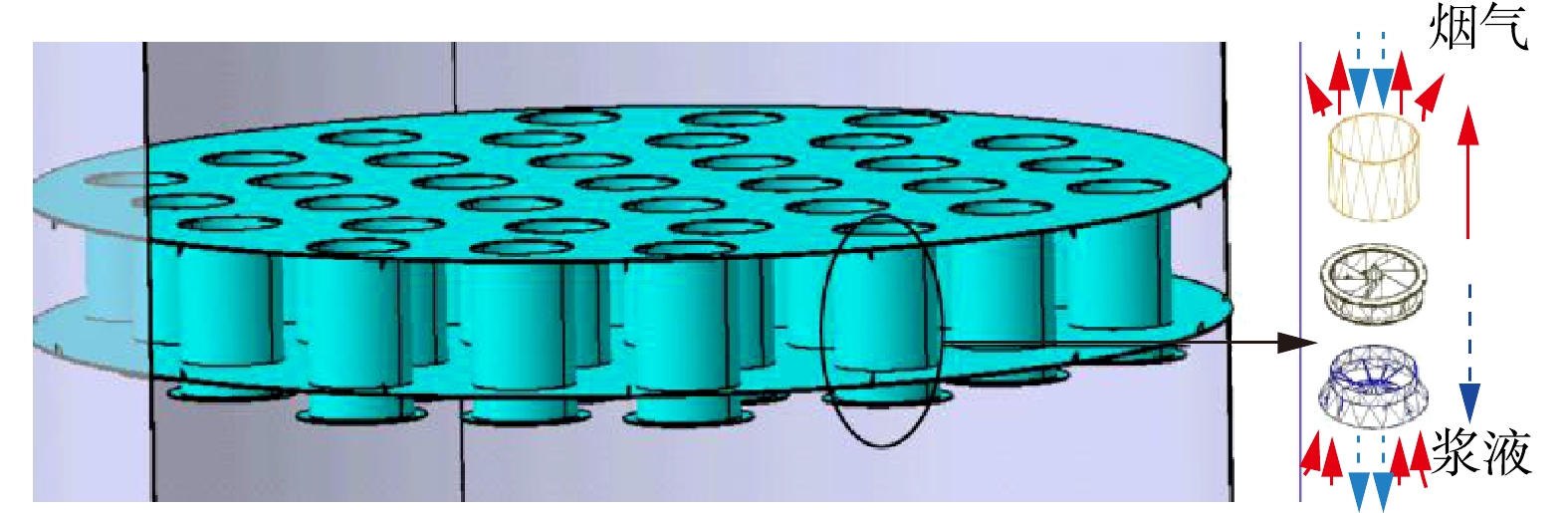

气动旋流单元由下至上主要部件包括导流尾罩、旋流子和悬浮筒。42个气动旋流单元通过上下封板组合为气动旋流单元组件,并将其放置在脱硫塔2层喷淋层之间(见图1),旋流角度为45°。烟气从单元下方进入,在单元内旋流子作用下形成旋转向上的气流,浆液从单元上端落入并被旋转气流托住反复旋切,形成一段动态稳定的气液悬浮层。

根据双膜理论阻力叠加原理,以气相为基准的总传质系数[16]如式(1)所示。

式中:

Kg 为以气相为基准的总传质系数,m·s−1;kg 为气相传质系数,m·s−1;kl 为液相传质系数,m·s−1;E 为增强因子;Hso2 为SO2的亨利常数。因气相流速高[15]、剪切力强,气动旋流塔中在进行气液悬浮旋切掺混强化脱硫时,液相和气相的聚散组合瞬时、随机发生。加上气液两相的比表面积高,掺混强度大,传质效率高,能显著提高气膜传质系数,从而达到强化SO2气体吸收、捕集的目的。

-

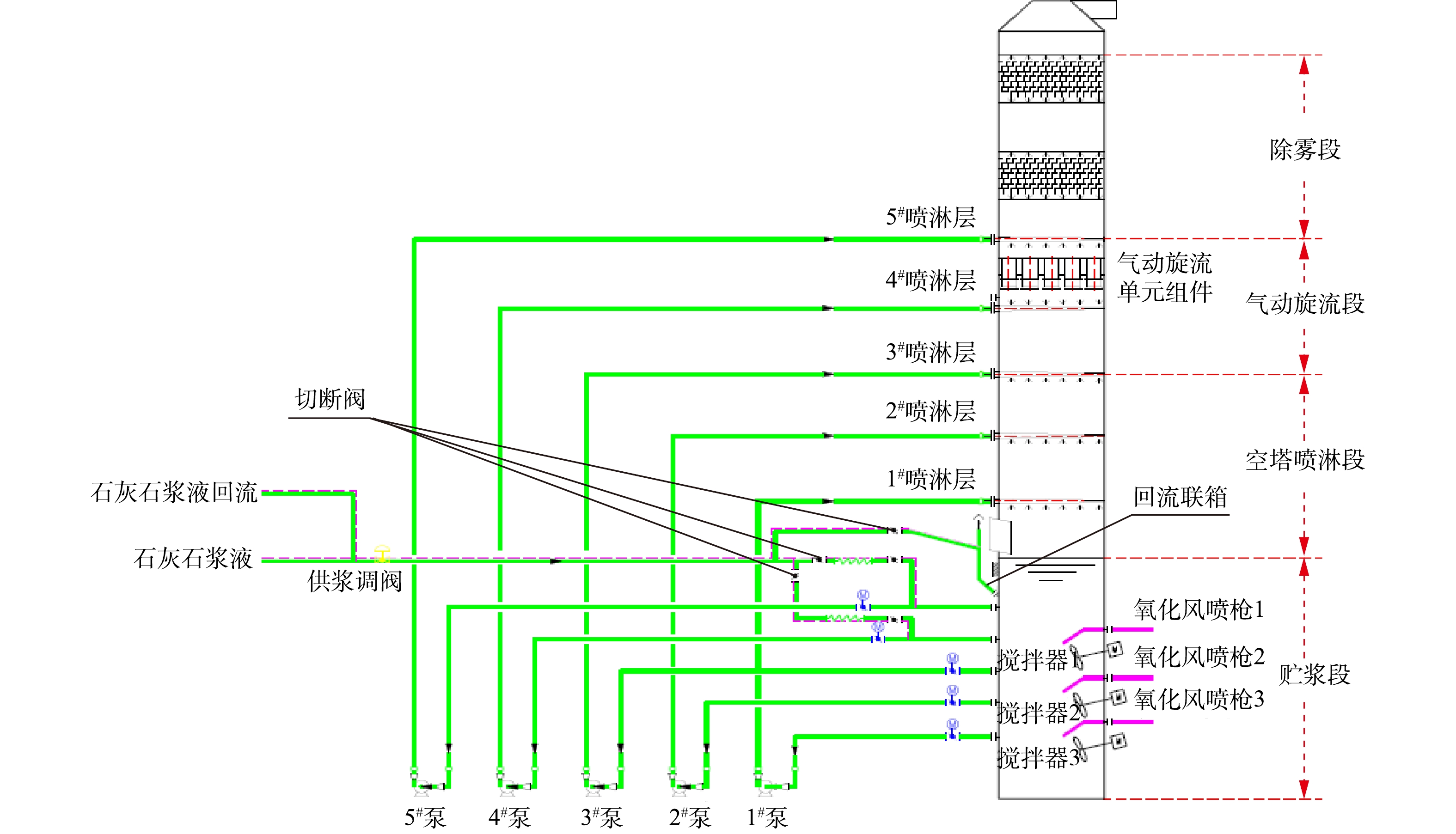

研究以威海市文登热电厂规模为240 t·h−1的高温高压煤粉锅炉配套烟气脱硫工程为例。该工程采用石灰石-石膏湿法气动旋流塔脱硫工艺,流程图如图2所示。浆液循环泵共计5台,每台循环泵独立对应气动旋流塔内单层喷淋层。喷淋层由下至上依次编号为1#~5#,对应循环泵依次为:1#泵~5#泵,流量均为1 672 m3·h−1。各层喷淋层喷嘴形式采用单向切线空心锥喷嘴,喷嘴数量为30个,单支喷嘴流量为55.7 m3·h−1。气动旋流塔按功能分区由下至上依次为主浆池、空塔喷淋段、气动旋流段、除雾段(见图2)。气动旋流塔吸收区塔径为6.8 m,塔底主浆池直径为9 m,主浆池液位高度为7 m,喷淋层间距为2 m。

-

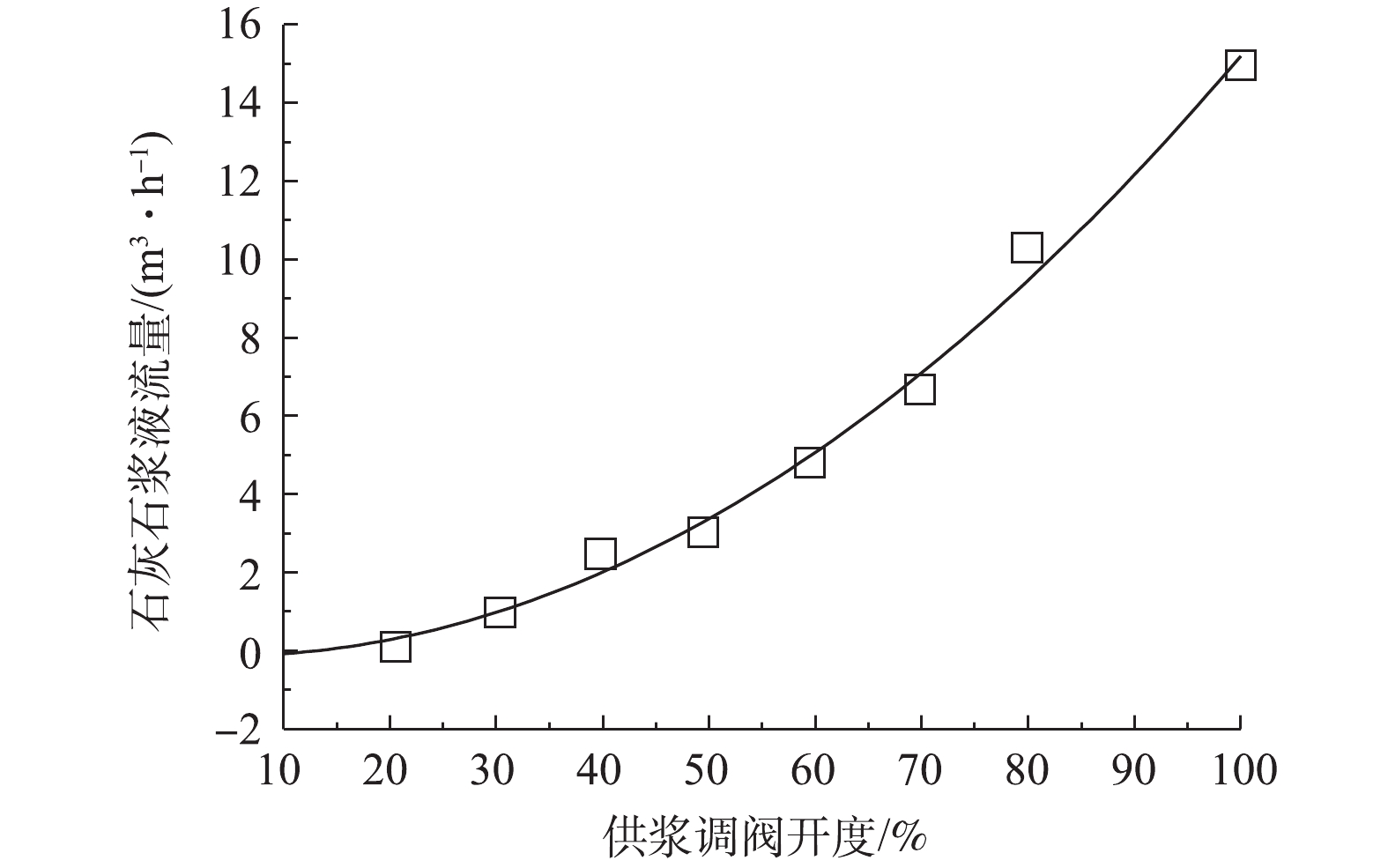

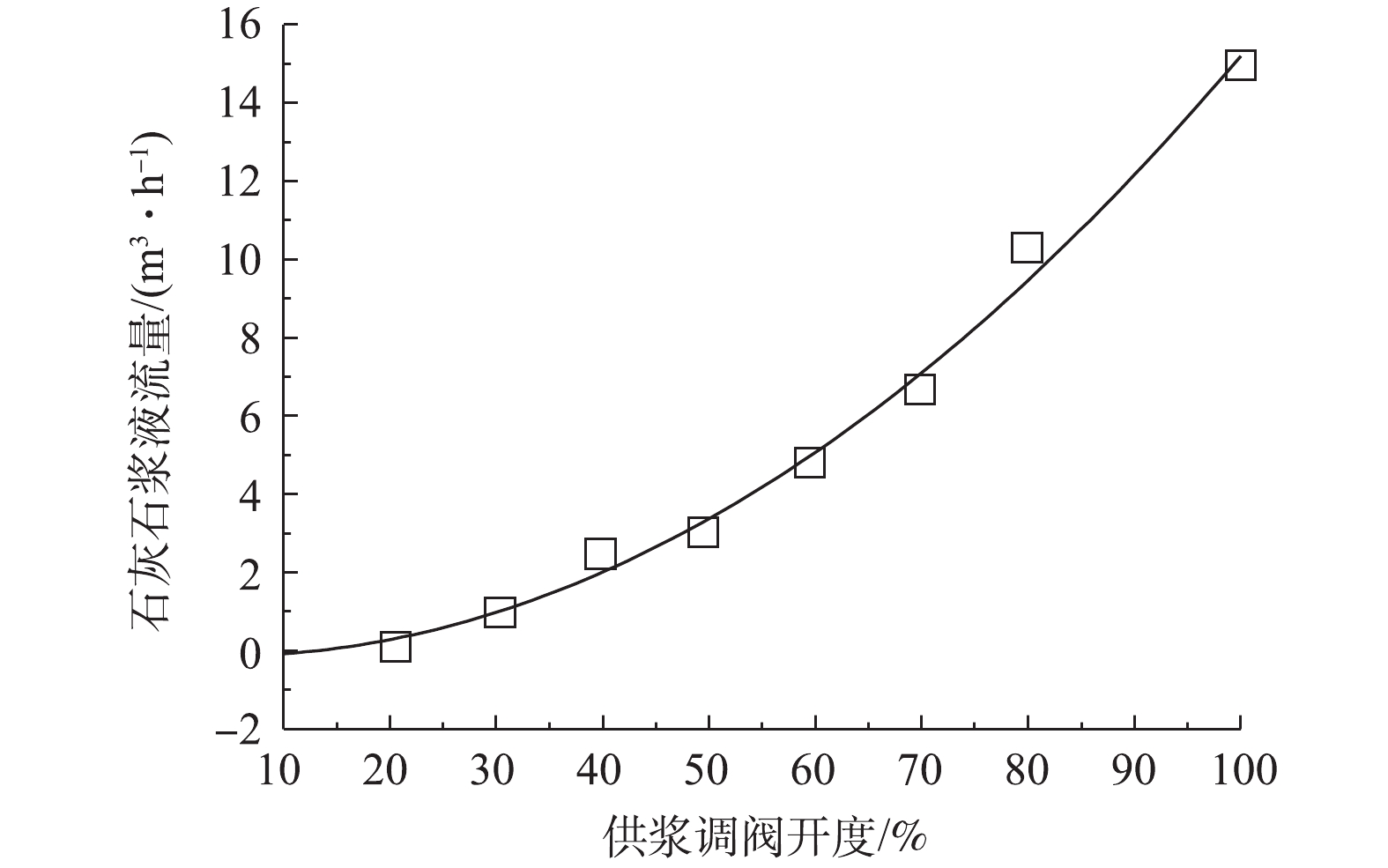

石灰石浆液供给系统采用大回流+电动调阀方式,供浆泵流量为27 m3·h−1。3处供浆口分别设置在4#泵吸入管路、5#泵吸入管路和主浆池回流联箱。供浆口的供浆管路上设有隔离阀,通过隔离阀的开闭可以实现3个供浆口独立供浆。供浆调阀开度与石灰石浆液流量的关系如图3所示。

-

气动旋流塔按以下3种工况运行:空塔喷淋运行工况(1#+2#+4#)、单层循环pH分区供浆耦合气动旋流工况(1#+2#+气动旋流单元+5#)和双层循环pH分区供浆耦合气动旋流工况(3#+4#+气动旋流单元+5#)。3种工况下的浆液喷淋量 (单位为L·h−1)与烟气量(单位为m3·h−1)的比值为15。通过设置供浆调阀开度,测试3种工况下脱硫塔入口SO2浓度;脱硫塔出口SO2浓度。脱硫效率计算方法见式(2)。

式中:η为脱硫效率;

cSO2,in 为入口SO2浓度,mg·m−3;cSO2,out 为出口SO2浓度,mg·m−3。

2.1. 石灰石浆液供给系统

2.2. 运行过程及其理论分析

-

空塔喷淋运行工况下,气动旋流单元中仅有气体通过,气动旋流塔与传统喷淋空塔运行模式相同。供浆调阀开度设定为30%,供浆量为1 m3·h−1。供浆采用模式1(单独开启4#泵吸入管路供浆切断阀)和模式2(单独开启主浆池回流联箱供浆切断阀)向系统供给石灰石浆液。

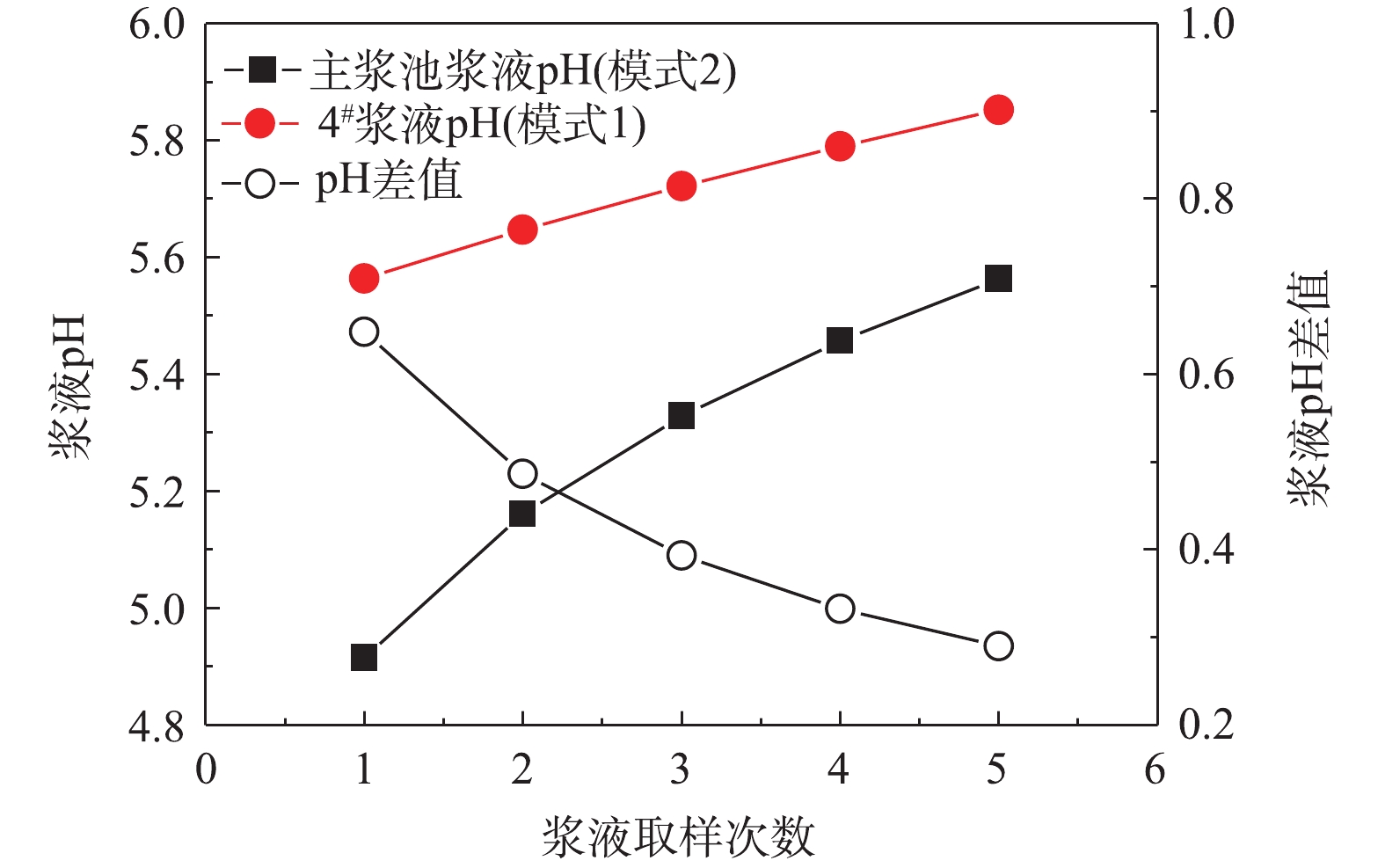

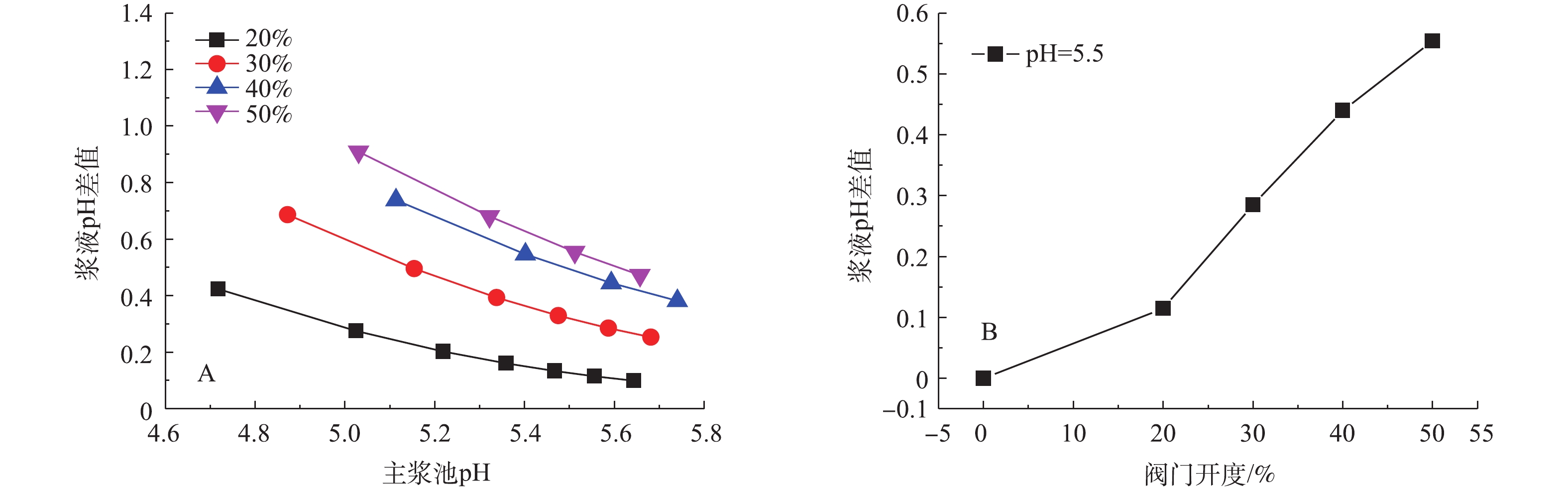

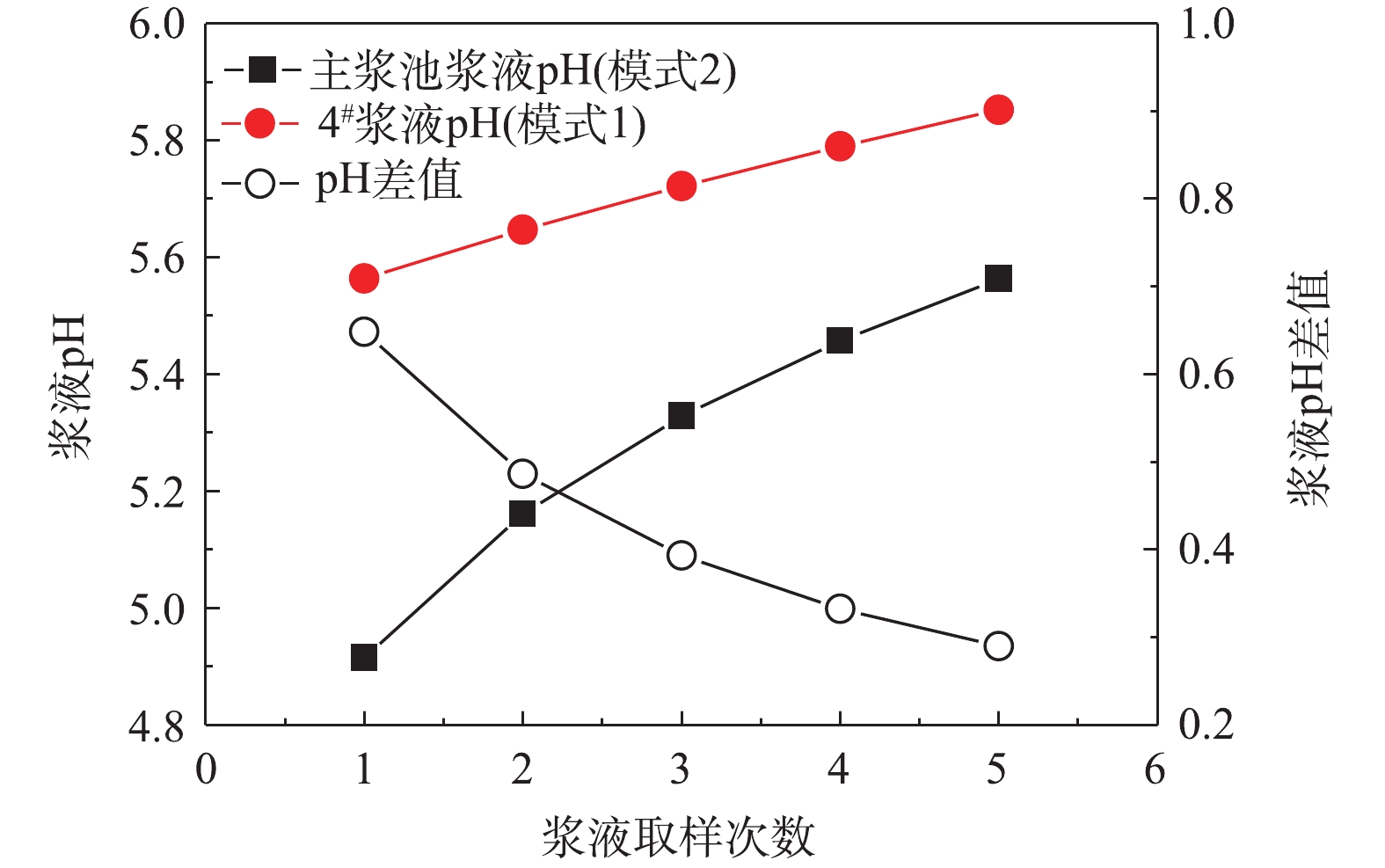

模式1工况运行,石灰石浆液直接送入4#泵循环系统,局部增大了4#泵循环浆液pH;模式2工况运行,石灰石浆液直接送入脱硫塔底部储浆池中,整体增大了脱硫塔循环浆液pH。4#泵循环系统浆液通过4#喷淋层进入SO2吸收区,充分吸收烟气中SO2后生成脱硫中间产物Ca(HSO3)2,浆液pH值迅速降低,随后浆液落入主浆池与通入的氧化空气发生反应生成H+,进一步降低了主浆池浆液pH[14]。因此,模式1工况下4#泵循环系统浆液pH高于主浆池浆液pH。此外,主浆池pH降低会促进新加入石灰石浆液中CaCO3的溶解,主浆池pH越低,新加入石灰石浆液CaCO3溶解越多,4#泵循环系统浆液pH提升越大。2种供浆模式运行工况下,4#泵循环系统浆液pH和主浆池浆液pH计算模拟结果如图4所示。结果证明,模式1工况4#泵循环系统浆液pH明显高于主体浆池pH。pH=5.5,2种供浆模式浆液pH差值约为0.3,且2种供浆模式浆液pH差值随主体浆池pH升高而逐渐降低,运行结果与理论分析一致。

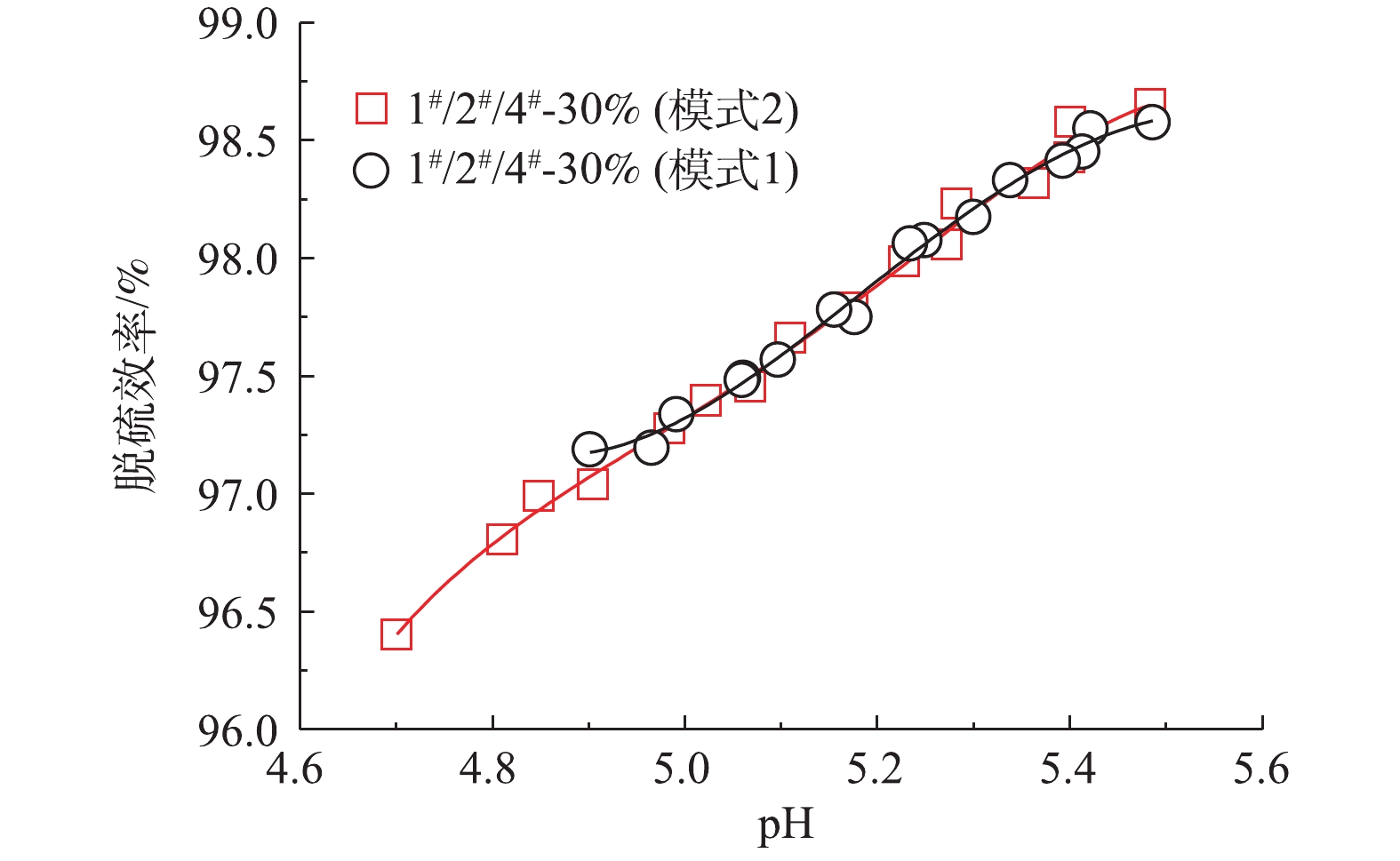

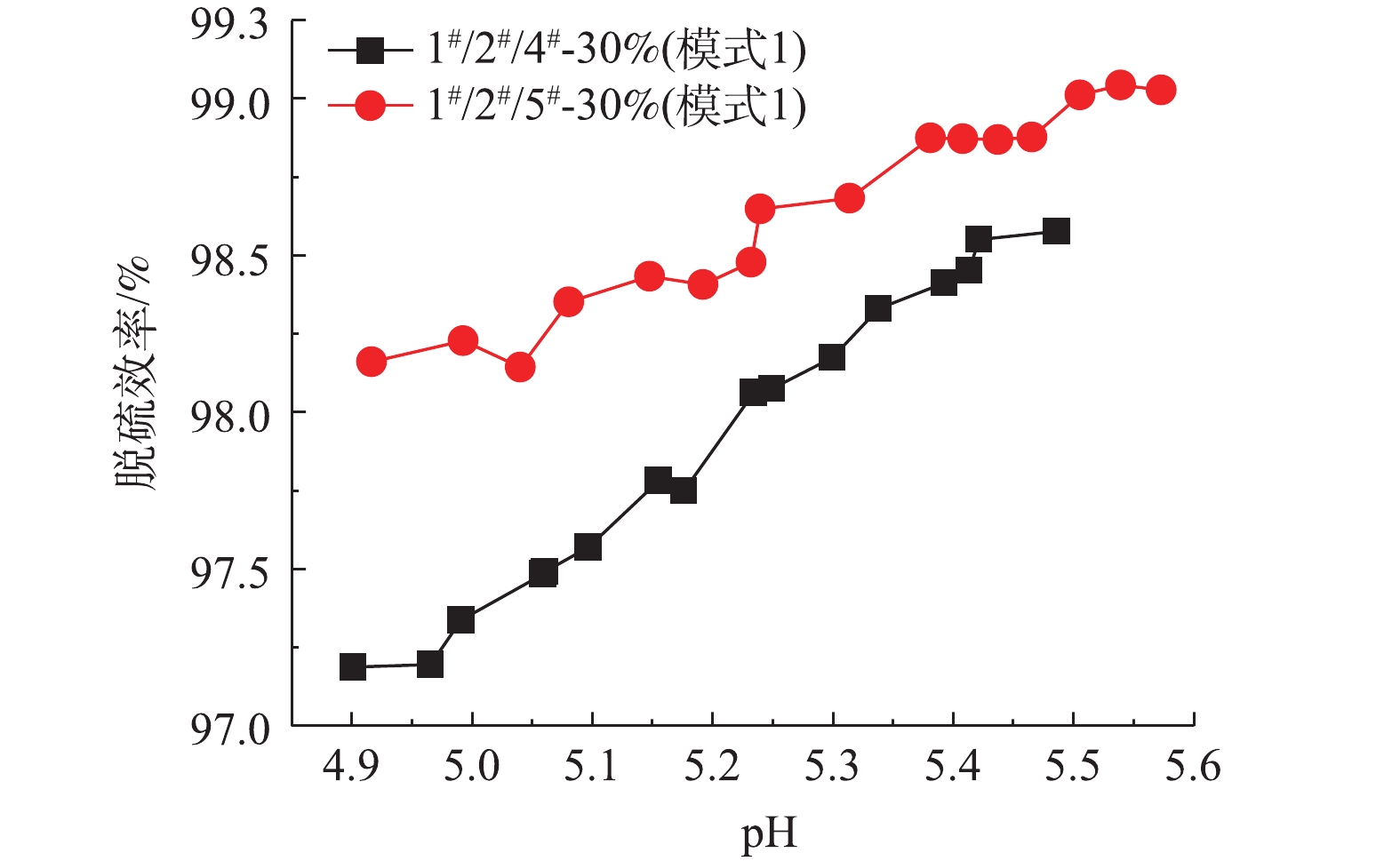

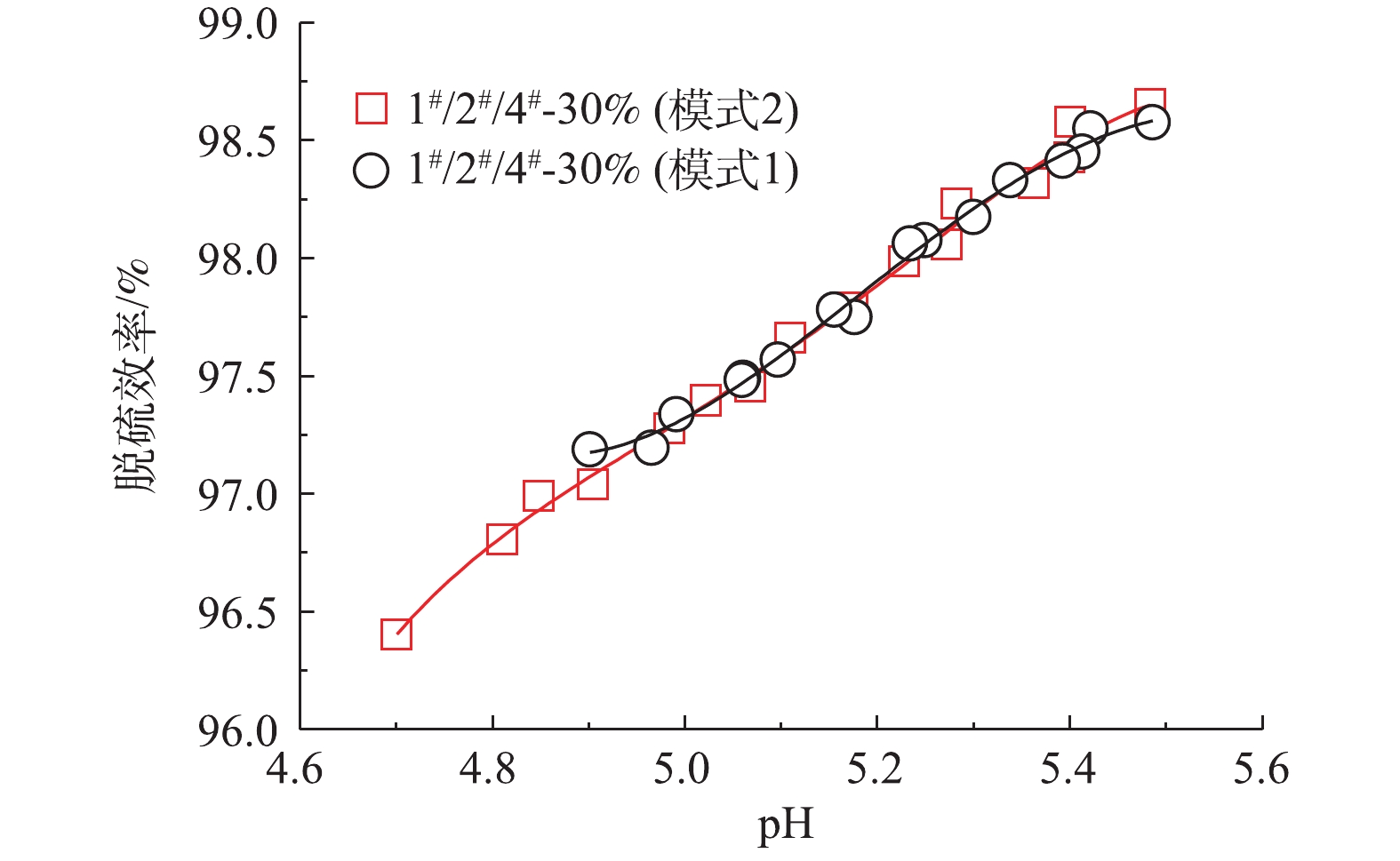

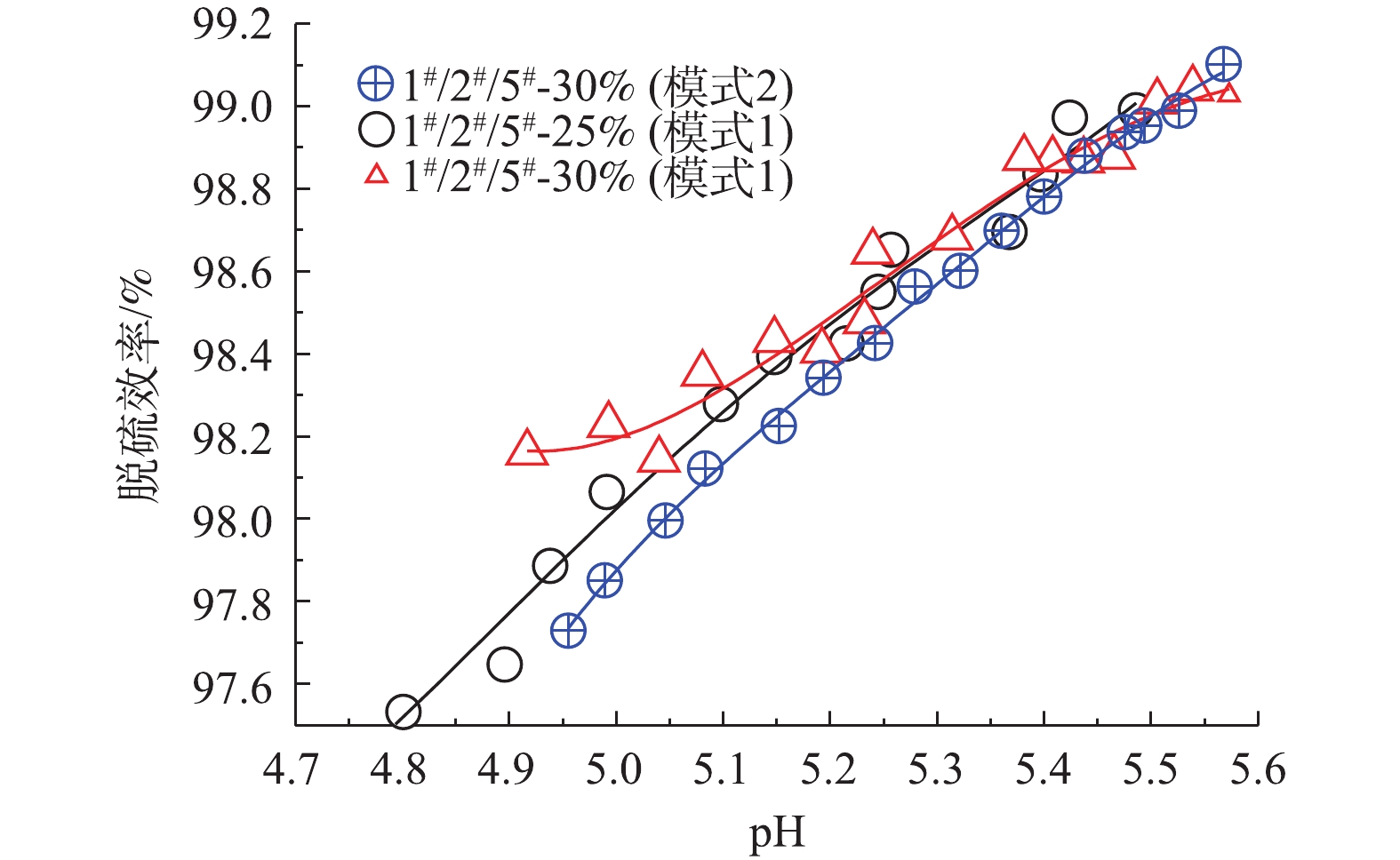

入口烟气SO2浓度2 500 mg·m−3,2种供浆模式下脱硫效率随塔底主浆池pH的变化过程如图5所示。结果证实2种供浆模式运行过程中,脱硫效率随主浆池pH的增大而逐渐增大。当pH由4.7增至5.5过程中,2种运行模式下脱硫效率由97.2%增至98.6%。因此,空塔喷淋运行工况下,增加主浆池的pH能显著提高脱硫效率,此结果与相关学者研究结果相同[14-17]。然而,pH分区供浆仅局部增大了4#循环浆液的pH,pH分区供浆循环量占浆液循环总量的比例较小,对脱硫效率提升作用较小。此外,pH分区供浆区域为4#循环浆液,其所对应喷淋层位于脱硫塔吸收区烟气出口位置,此处SO2吸收过程主要以气膜控制为主,pH分区供浆局部增大4#循环浆液pH仅能提高SO2吸收过程的液膜传质系数,对SO2吸收的综合传质系数影响较小[18]。研究结果与理论分析一致,即在相同主浆池pH工况下,2种运行模式的脱硫效率相差较小。

-

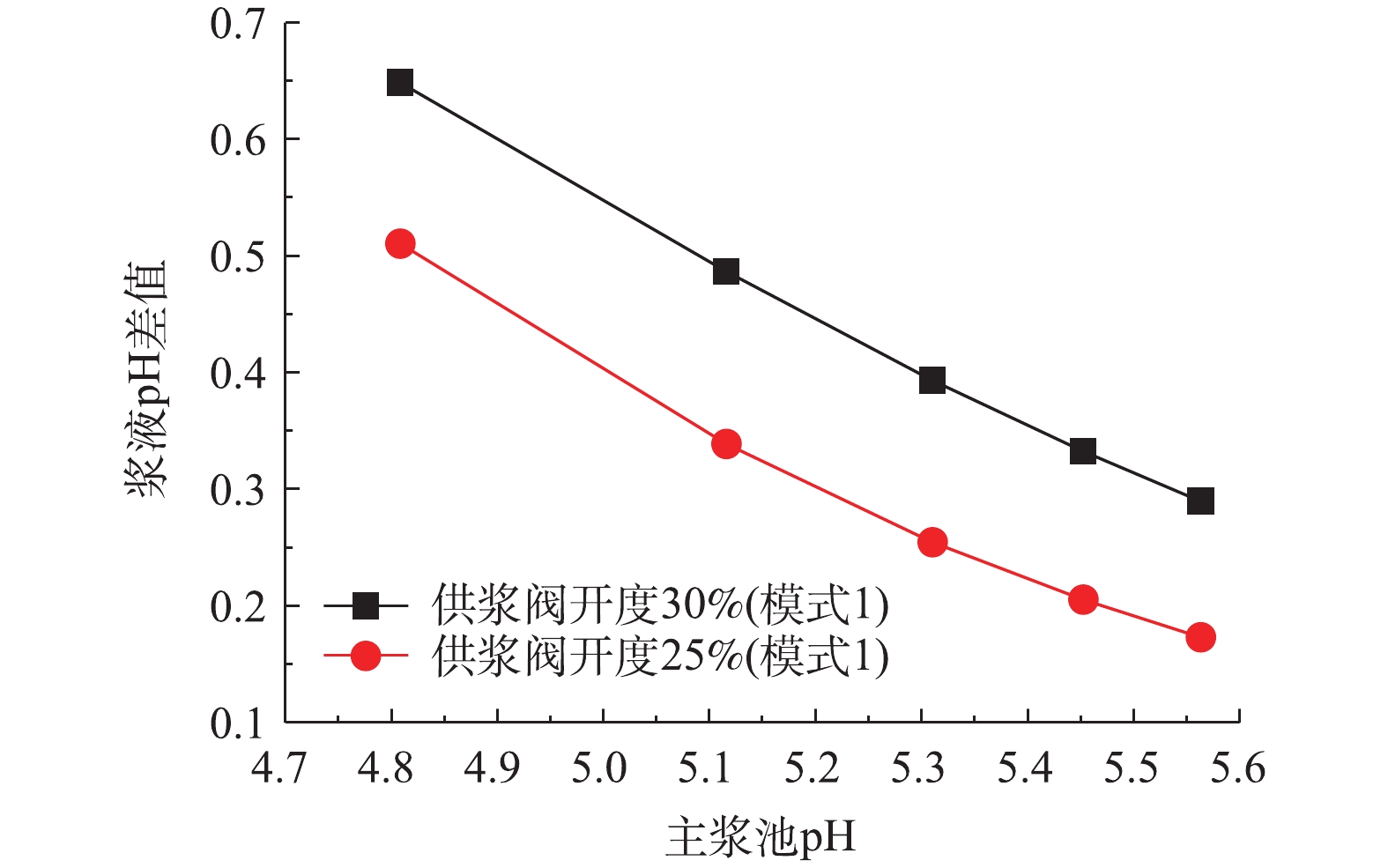

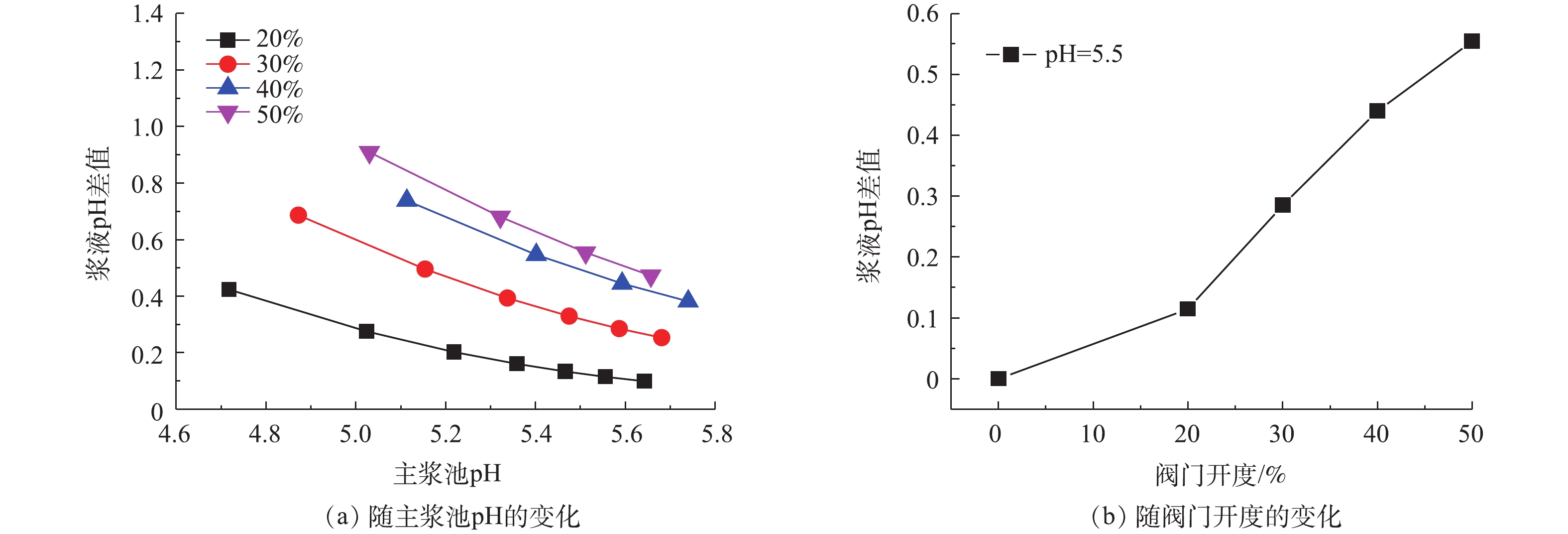

单层循环pH分区供浆耦合气动旋流工况中,1#喷淋层+2#喷淋层+5#喷淋层投运,供浆调阀开度为25%和30%,供浆量约为0.5 m3·h−1和1 m3·h−1。供浆模式采用模式1(单独开启5#泵吸入管路供浆切断阀)和模式2(单独开启主浆池回流联箱供浆切断阀)向系统供给石灰石浆液。供浆模式1中石灰石浆液直接送入5#泵循环系统,局部增大了5#泵循环系统浆液pH。供浆阀门开度越大,5#泵循环系统浆液pH相比主浆池增加越多。5#泵循环系统浆液pH相比主浆池pH增量的计算结果见图6所示。结果表明:随着主浆池pH增大,5#泵循环系统浆液pH相比主浆池pH增量越小;供浆阀开度为25%工况下,主浆池pH由4.8增至5.5后,pH差值由0.5降低至0.1;且pH分区供浆量越大,5#泵循环系统浆液pH较主浆池增加越多。由此说明,计算结果与理论分析相一致。

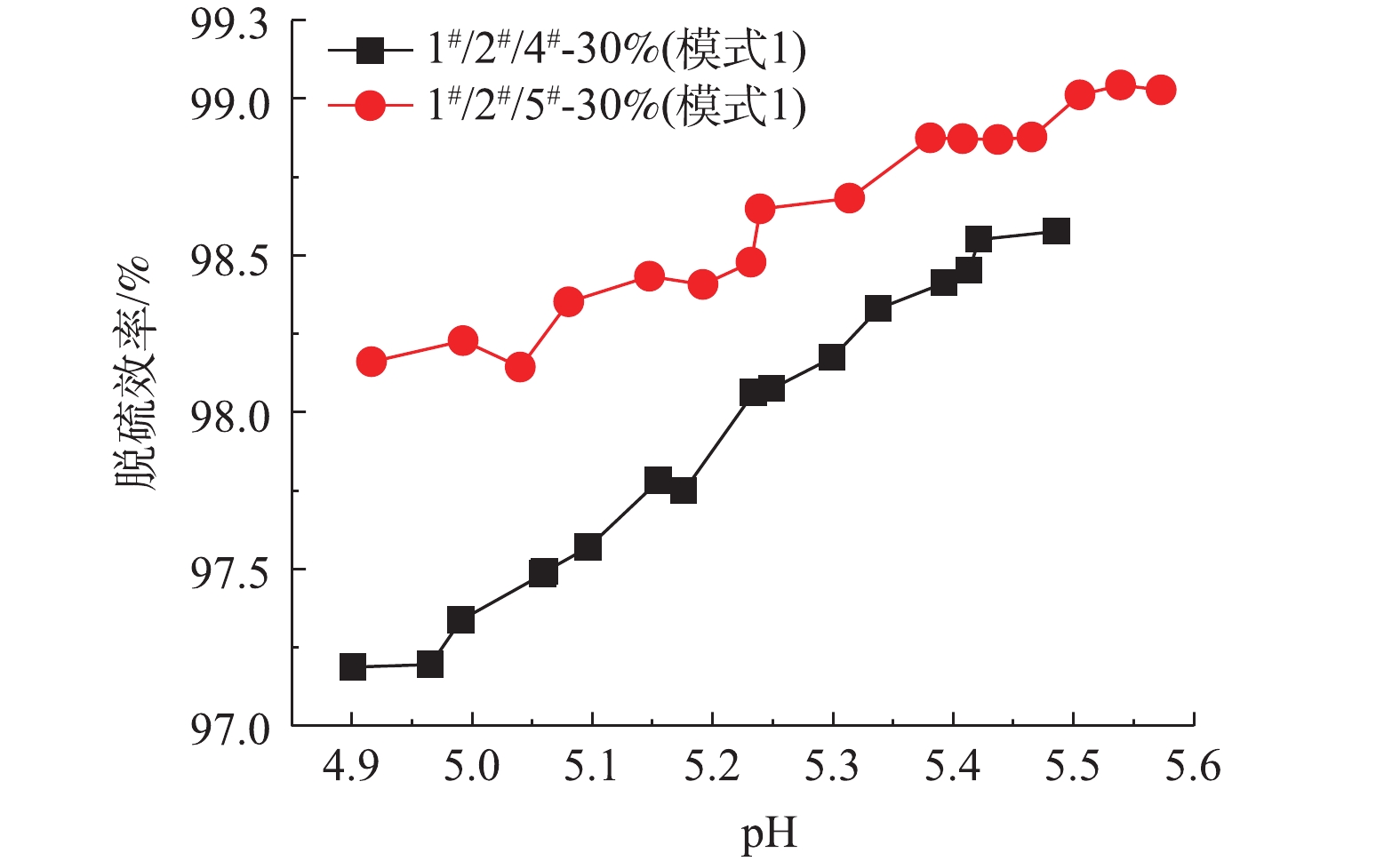

由于单塔双循环工况下,脱硫塔顶部和底部气膜和液膜传质阻力之比为0.65和0.35[18],因此,在脱硫塔出口和高pH区,增大气膜传质系数可显著提高脱硫塔效率。气动旋流段运行工况1中,气动旋流单元组件位于脱硫塔出口区域,其内部产生的强化传质过程可提高SO2吸收过程的气膜传质系数,增大脱硫效率[15]。气动旋流段运行工况1与空塔喷淋运行工况脱硫效率测试结果如图7所示,空塔喷淋运行工况供浆模式1详见3.1中说明。以上结果证明,气动旋流段运行工况1的脱硫效率明显高于空塔喷淋运行工况。该运行结果与理论分析相一致。

供浆模式1中石灰石浆液直接送入5#泵循环系统,局部增大了5#泵循环系统浆液pH。一方面,浆液经喷淋层进入下部的气动旋流单元内,在气动旋流单元内产生气液悬浮旋切掺混的强化脱硫过程;另一方面pH分区供浆可增大气动旋流单元内浆液pH,在提高SO2吸收过程气膜传质系数的同时,进一步提高了SO2吸收过程的液膜传质系数。因此,pH分区供浆耦合气动旋流强化脱硫过程可提高SO2综合传质系数。

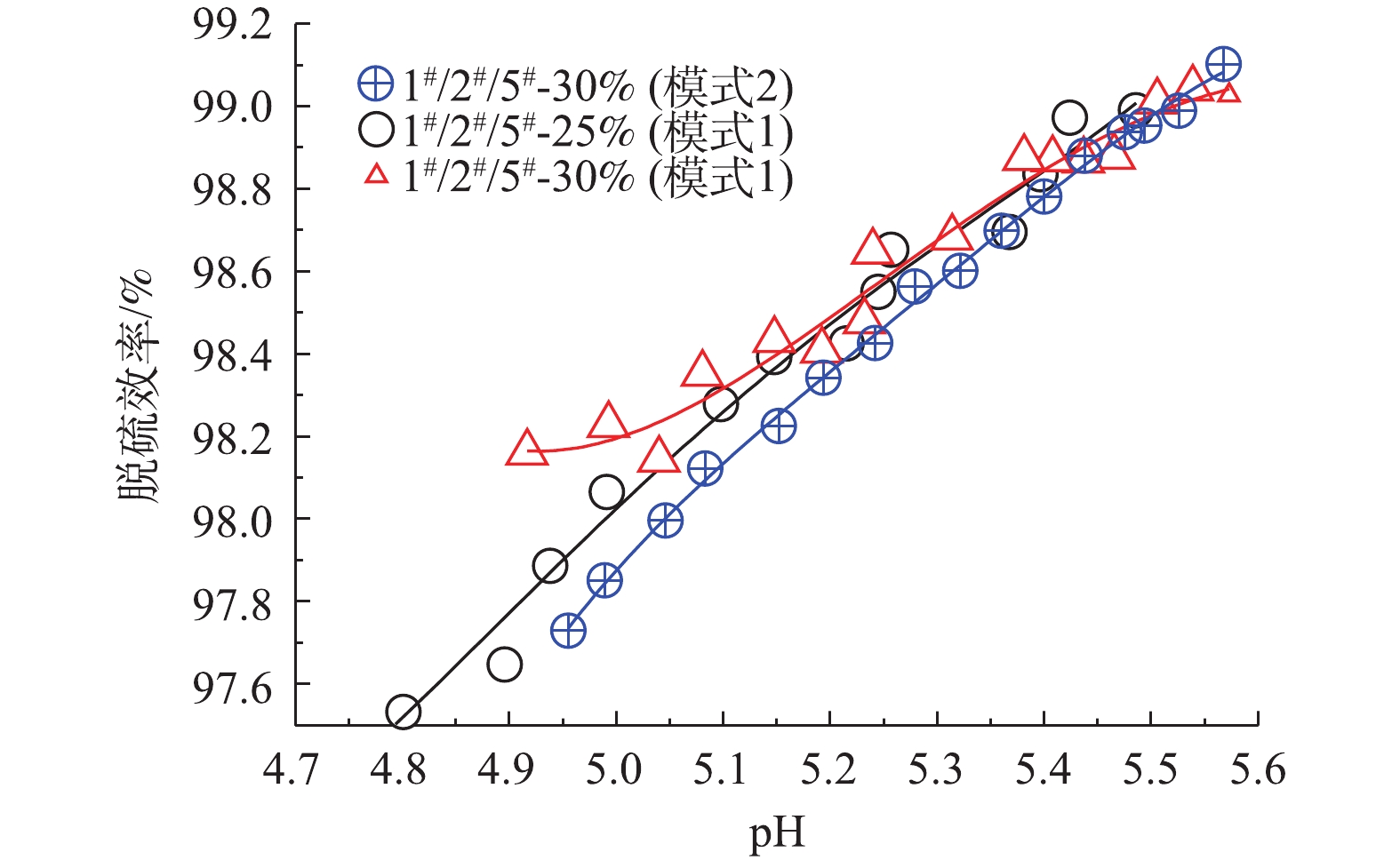

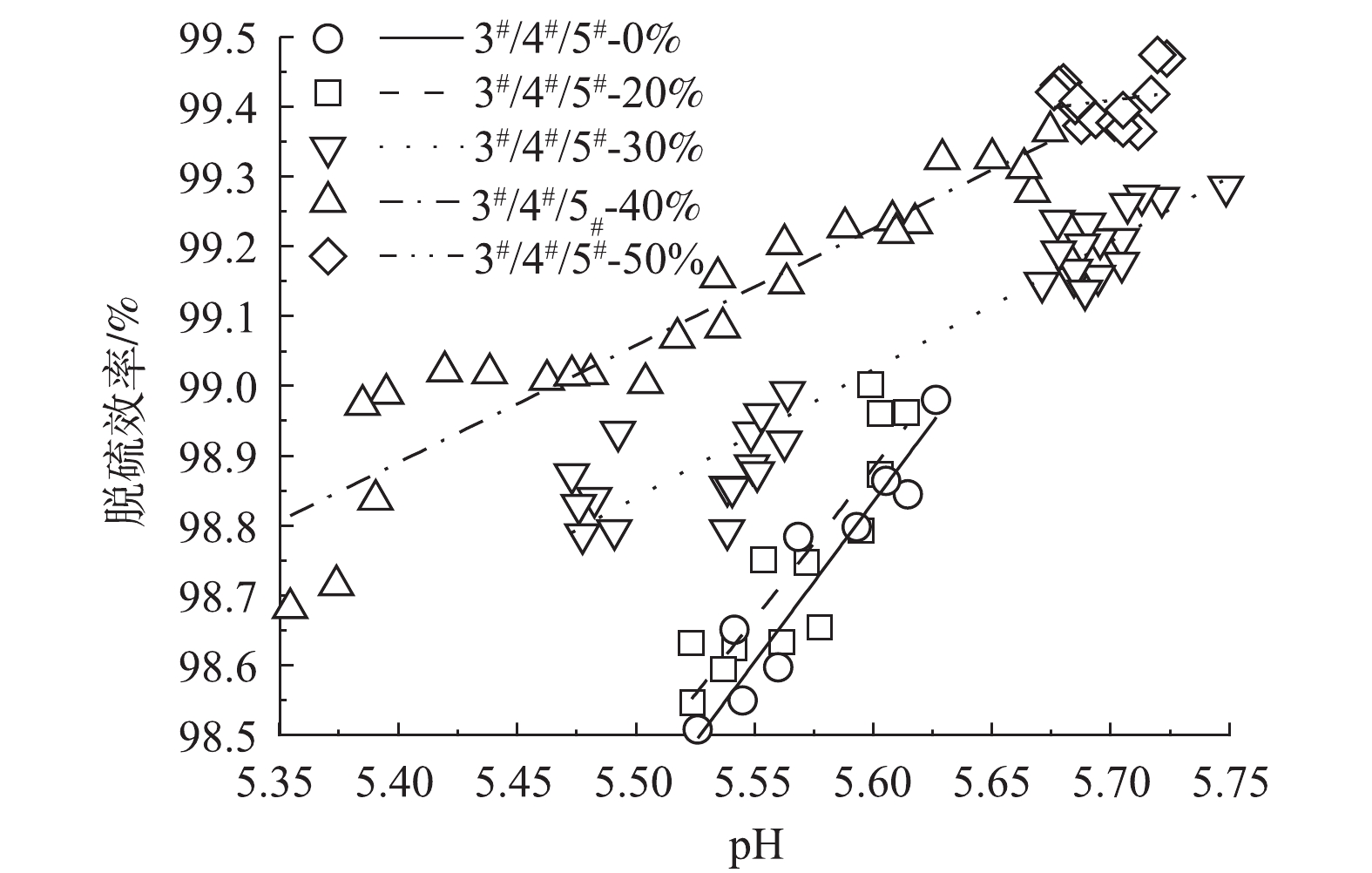

入口烟气SO2浓度2 500 mg·m−3,脱硫效率随主浆池pH的变化过程如图8所示。结果证实,模式1运行工况脱硫效率高于模式2,且模式1运行工况中pH分区供浆量越大脱硫效率越高。该结果与理论分析相一致。随着主浆池pH增加,pH分区供浆区域浆液的pH较主体浆池pH差值减小,对脱硫效率的促进作用减弱。研究结果还证明,pH分区供浆对脱硫效率的促进作用随主浆池pH增大而减弱。该结果与理论分析相一致。因此,pH分区供浆耦合气动旋流技术可在主浆池较低pH运行工况下得到更高的脱硫效率,故低pH运行工况对促进亚硫酸钙的充分氧化和缓解主浆池内部结垢具有积极作用[19]。此外,低pH运行工况还可促进浆液中CaCO3充分溶解,提高CaCO3的利用率,并进一步提高石膏产品的纯度[19]。

-

双层循环pH分区供浆耦合气动旋流工况中,喷淋层分为3#喷淋层+4#喷淋层+5#喷淋层。供浆调阀开度设定为0~50%,供浆量约为0~3.0 m3·h−1。供浆方式采用同时开启4#泵吸入管路供浆切断阀和5#泵吸入管路供浆切断阀。与气动旋流段运行工况1相比,气动旋流段运行工况2的pH分区供浆部分浆液循环量增大。增大pH分区供浆部分的浆液循环量可以增加浆液中CaCO3与烟气中SO2的接触面积,最终增大pH分区供浆运行模式下的脱硫效率。此外,随着供浆阀开度增大,供浆量相应增大,pH分区供浆部分的浆液pH也将相应随之增大。不同供浆阀开度下,部分浆液pH与主浆池pH的差值随主浆池pH的变化曲线计算结果如图9所示。结果证明,pH差值随主浆池pH的增大而逐渐降低,并且供浆阀门开度越大,pH差值越大。计算结果与理论分析相一致。计算结果证明,pH=5.5,供浆阀开度由0增至50%,浆液pH差值由0增至0.55。此外,结果证实pH分区供浆量对pH差值的促进作用随主浆池pH的增大而减小。这是由于随着主浆池pH增大,新加入CaCO3浆液溶解变慢,浆液pH的提升减弱。

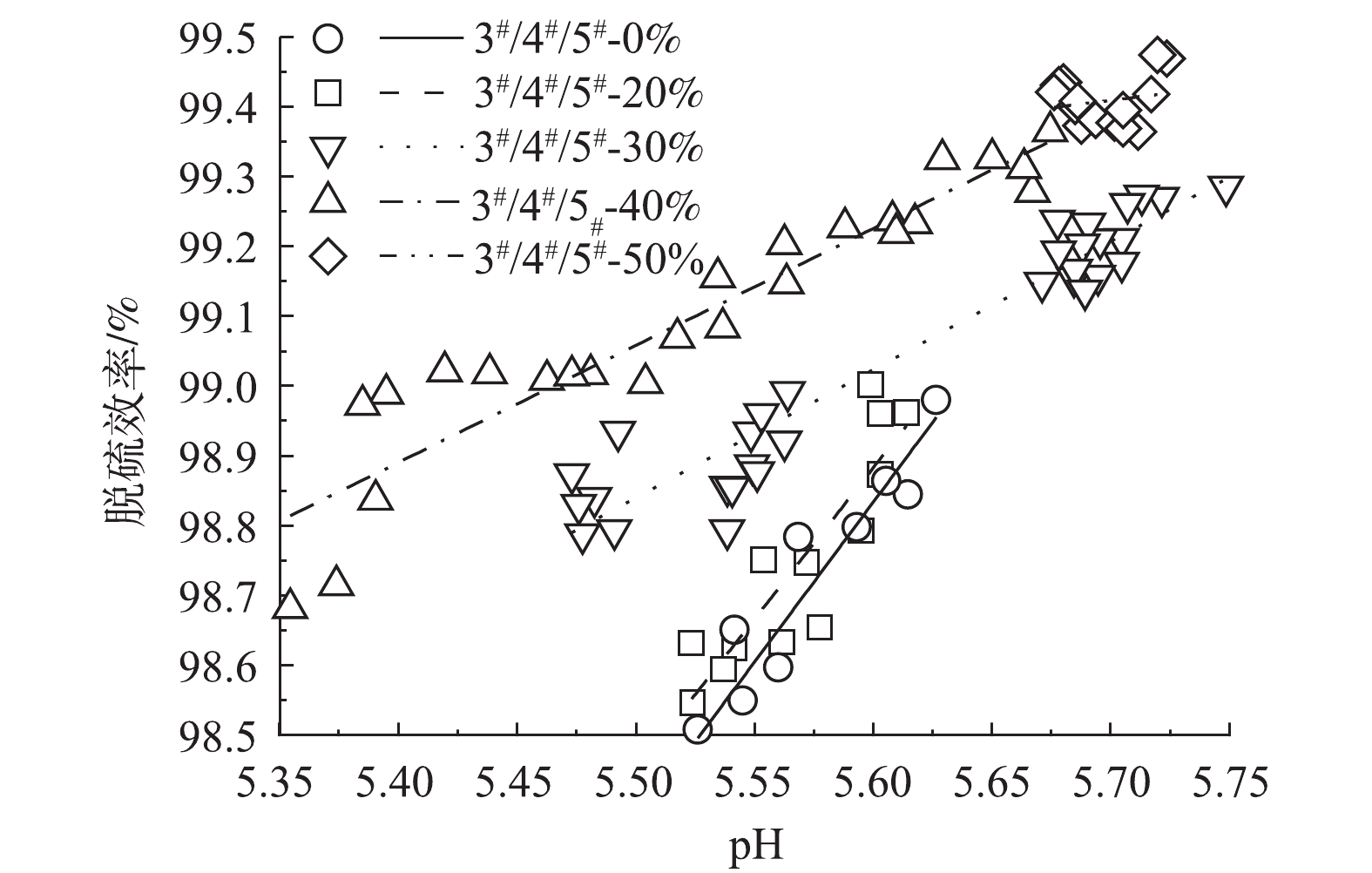

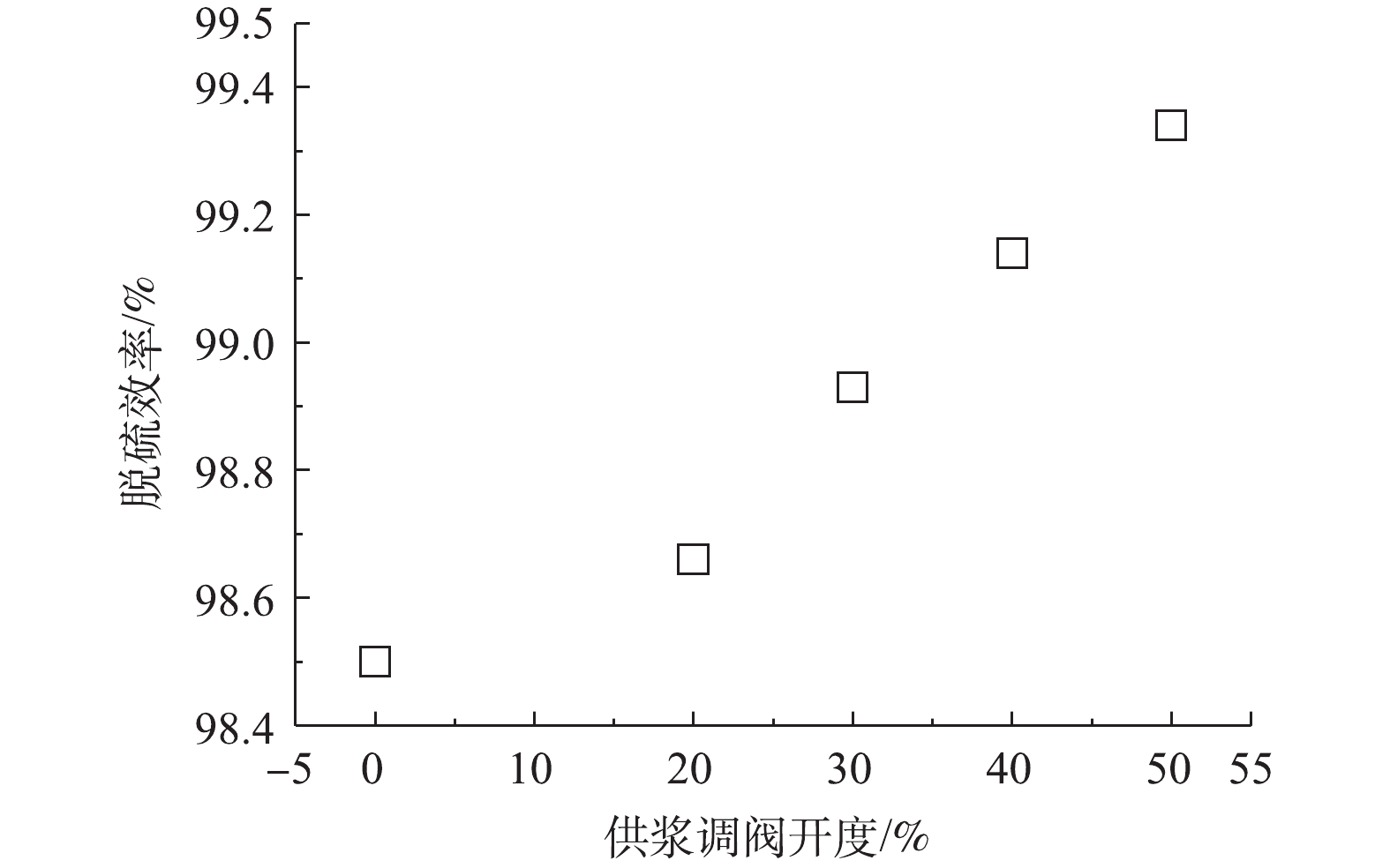

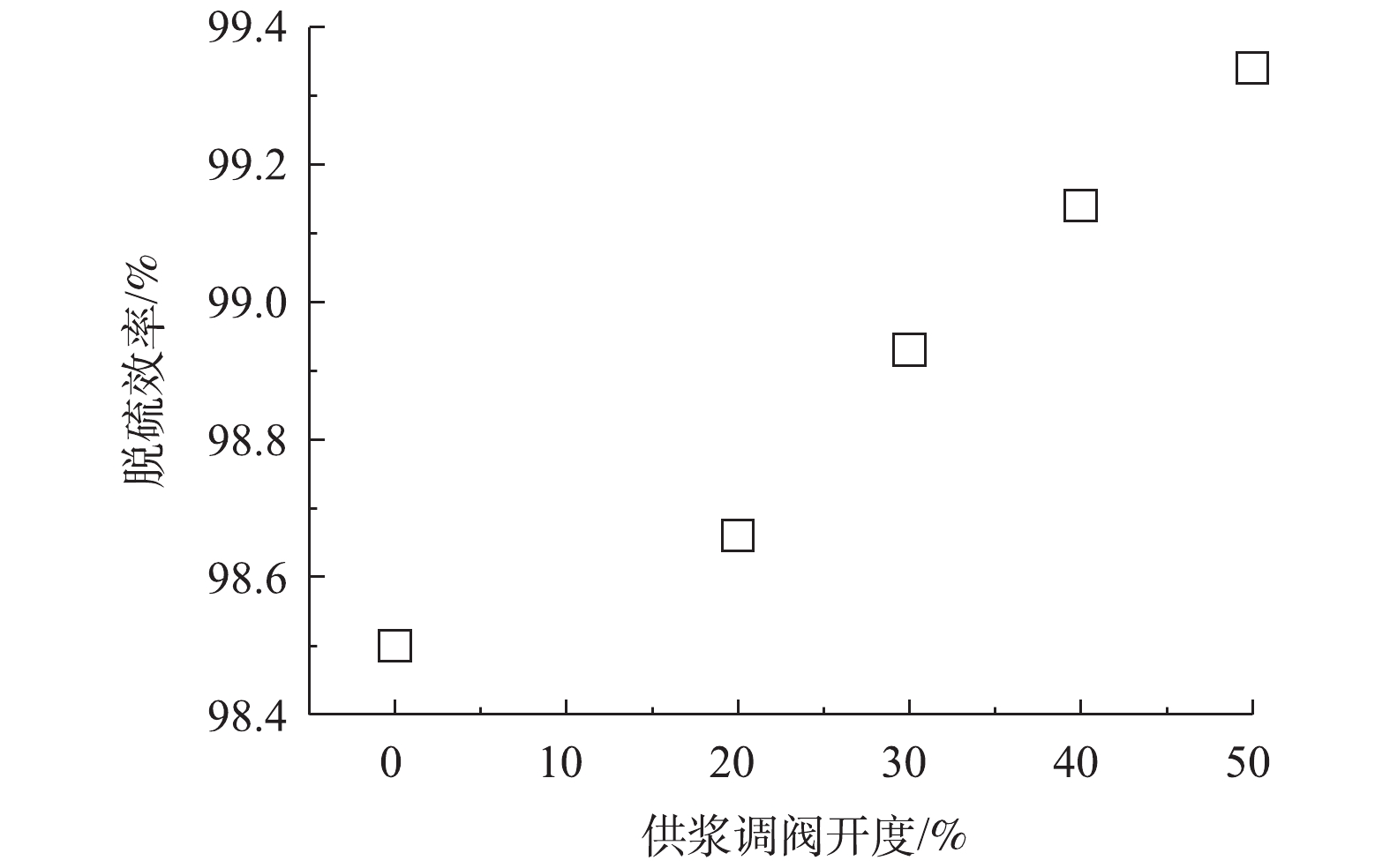

入口烟气SO2浓度2 500 mg·m−3,不同pH分区供浆量下的脱硫效率随主浆池pH的变化过程如图10所示。结果证明,脱硫效率随主浆池pH的增大逐渐增大,且pH分区供浆量越大脱硫效率越高,但pH分区供浆对脱硫效率的提升作用随主浆池pH增加而逐渐减弱。该结果与理论分析及浆液pH计算结果相吻合。主浆池pH=5.55,脱硫效率随pH分区供浆量的变化如图11所示。结果表明,供浆调阀开度由0增至50%,脱硫效率由98.50%增至99.35%,脱硫效率提升了0.86%。因此,基于pH分区供浆耦合气动旋流强化单循环湿法烟气脱硫系统,相比传统供浆方式具有更高的脱硫效率,相比基于pH分区控制的双循环湿法烟气脱硫系统改造工作量更小,可为现有脱硫系统提效改造提供一条有利途径。

3.1. 空塔喷淋运行工况下pH分区供浆对脱硫性能的影响

3.2. 单层循环pH分区供浆耦合气动旋流工况的脱硫性能

3.3. 双层循环pH分区供浆耦合气动旋流工况下的脱硫性能

-

1) 空塔喷淋运行工况下,增加主浆池pH可显著提高脱硫效率。pH分区供浆可局部提高4#泵循环浆液pH,但pH差值随主体浆池pH升高而逐渐降低。该工况下,pH分区供浆对脱硫效率影响较小。

2) 单层循环pH分区供浆耦合气动旋流工况下,pH分区供浆模式下的脱硫效率高于主浆池直接供浆,且pH分区供浆对脱硫效率的促进作用随主浆池pH增大而减弱。

3) 双层循环pH分区供浆耦合气动旋流工况,主浆池pH相同的工况下,pH分区供浆量越大脱硫效率越高,且随主浆池pH增加而逐渐减弱。当主浆池pH为5.55时,pH分区供浆下脱硫效率由98.50%增至99.35%,效率提升了0.86%。上述研究结果证明pH分区供浆可提高气动旋流塔的脱硫性能,可为气动旋流塔的性能提升和脱硫装置超低排放改造提供参考。

下载:

下载: