-

细颗粒物是指空气动力学直径在2.5 μm及其以下的颗粒物的总称,又称PM2.5。随着我国经济的快速发展,细颗粒物已成为主要的空气污染物之一[1]。由此引发的雾霾等大气污染严重危害国民身体健康,也越来越受到国家和学术界的重视。煤的燃烧是细颗粒物的主要来源之一,大型燃煤锅炉(如火电厂锅炉)的除尘一直是研究的热点[2-4]。湍流聚并技术是一种新型的去除细颗粒物的技术,它具有成本低、改造方便等特点,具有广阔的应用前景。

湍流聚并技术的原理是通过某些流体元件制造湍流流场,形成不同尺度的涡,使烟气中所携带的颗粒在涡的作用下相互碰撞,从而完成聚并。它的研究涉及气固两相流动的问题,主要可以分为2个部分:一个是对颗粒物之间相互作用,也即颗粒碰撞模型的研究;另一个是对流场与颗粒耦合的研究。在颗粒碰撞模型方面,SAFFMAN等[5]对均匀各向同性湍流(homogeneous isotropic turbulence, HIT)中的颗粒碰撞过程进行了研究,给出了极小惯性颗粒和有限惯性颗粒的碰撞核函数的计算公式。碰撞核函数的定义为,在单位时间、单位体积内,单位数密度的颗粒的平均碰撞次数。SUNDARAM等[6]采用直接数值模拟(direct numerical simulation,DNS)方法研究了重颗粒悬浮流动,发现当颗粒斯托克斯数(Stokes number,St)较小时,SAFFMAN等[5]给出的公式与计算结果相吻合。当St较大时,颗粒碰撞率则更接近于分子动力学理论给出的结果。BALACHANDAR[7]对HIT中的颗粒碰撞过程进行了模拟,发现速度梯度和概率分布函数服从对数正态分布而非高斯分布,修正了SAFFMAN等[5]关于HIT中碰撞核的公式。MEYER等[8]对碰撞核相关工作进行了总结,并列出了已有的碰撞核函数。在流场与颗粒耦合方面,YAMAMOTO等[9]采用大涡模拟(large eddy simulation, LES)方法研究了竖直管道气固两相流动,研究发现,碰撞使颗粒速度和浓度分布更平缓,St小的颗粒削弱了气体湍流。RANI等[10]的LES结果表明,颗粒的加入开始削弱而后来却增强了气体轴向湍流脉动,但总是削弱气体径向湍流脉动。TANAKA等[11]发现,碰撞使颗粒的湍流脉动速度趋近各向同性,而且即使在稀相情形下,碰撞对颗粒分布的影响也不可忽略。樊建人等[12]对柱体绕流下的颗粒两相流进行了DNS模拟,研究发现,颗粒在圆柱尾流中心线附近的扩散行为主要由吸力作用控制,这导致小颗粒被卷吸入圆柱尾部近壁区,甚至与圆柱壁面发生接触。DERKSEN等[13]使用LES方法模拟实际旋风除尘器中的颗粒的沉降过程,并与实验观测结果进行对比,二者能较好地吻合。章鹏飞等[14-15]对澳大利亚Indigo公司的一种商业聚并器结构进行了实验和模拟研究,发现使用分离涡模型(detached eddy simulation, DES)能够很好地再现实验结果,且比LES和DNS减少了很多计算量。他们还发现高的涡量和湍动能耗散率能够有效加快湍流聚并。

尽管目前针对颗粒碰撞和湍流颗粒相互作用等方面有许多基础的研究[2-16],但对湍流场中颗粒聚并机理的认识还存在许多不足。另外,考虑到DES方法能够准确模拟实验结果且计算量较小[14-15],本研究使用DES方法对几种聚并元件的聚并过程进行数值模拟,研究烟气颗粒粒径和聚并器元件结构对聚并效果的影响,分析提高聚并效率的关键因素,以期为细颗粒物湍流聚并的工业设计提供参考。

全文HTML

-

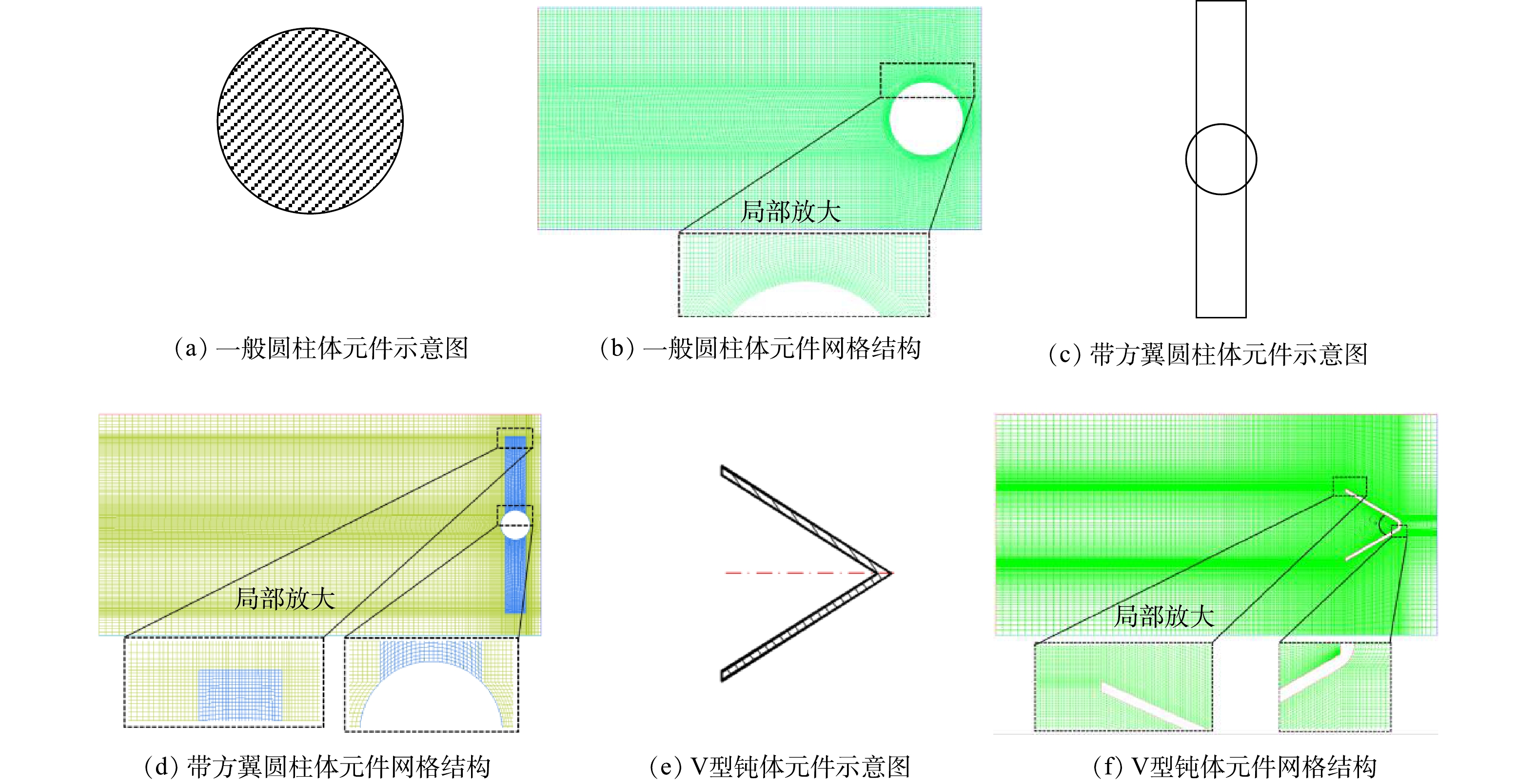

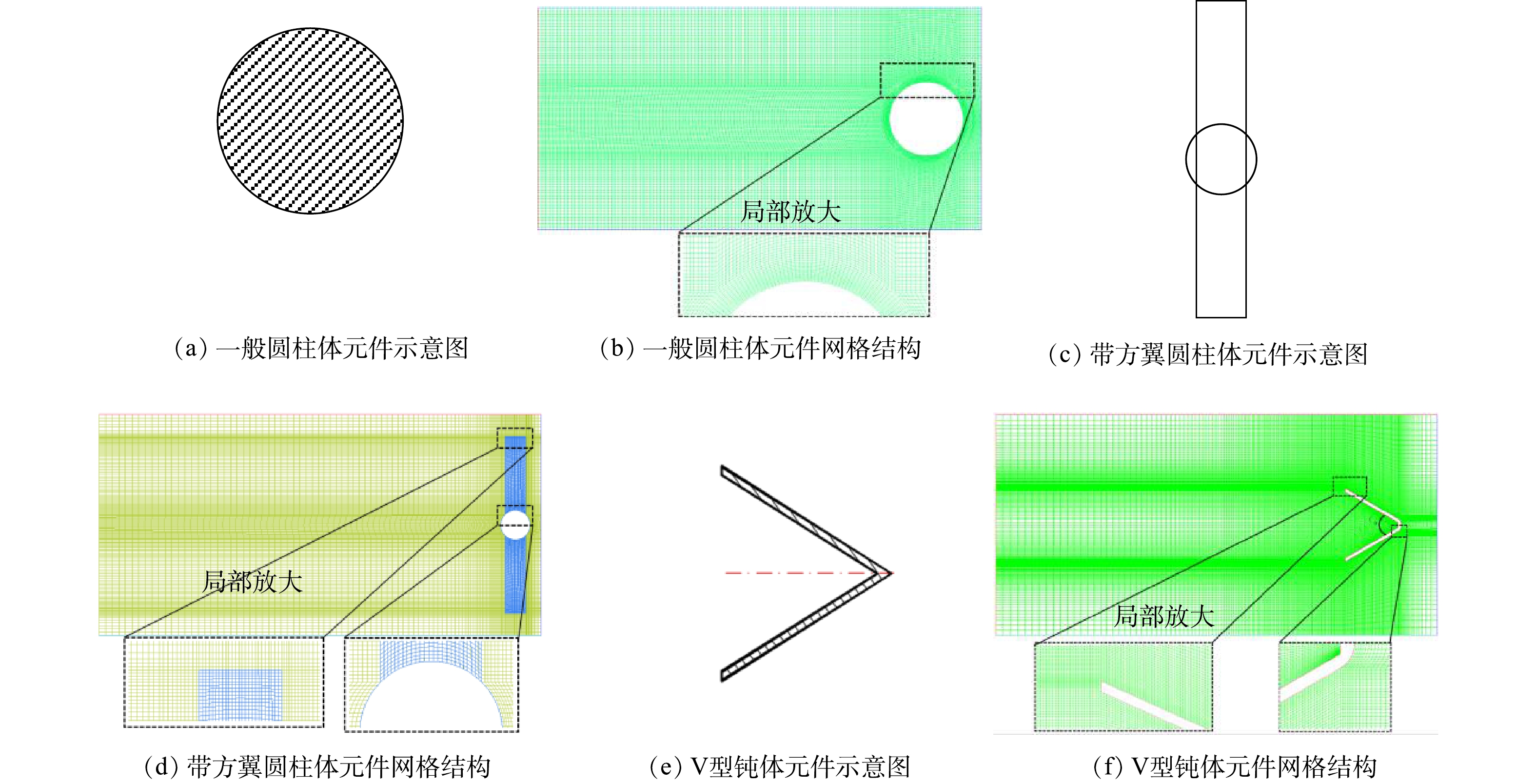

为了研究聚并元件形状对聚并效果的影响,本研究选择了3种聚并元件进行模拟,元件示意图及网格结构如图1所示。第1种是一般圆柱体元件,如图1(a)所示,其直径为0.1 m,涡结构比较简单,方便研究颗粒与流场相互作用,也能很好地作为参照对比其他聚并元件效果;第2种是澳大利亚Indigo公司生产的工业聚并器,其聚并元件为带方翼的圆柱体,如图1(c)所示,它由直径为0.04 m的圆柱外装对称分布的2个长0.1 m、宽0.028 m、高0.03 m的矩形翼组成;另外,考虑到工业中经常使用V型钝体产生稳定的强烈尾涡用于稳定气流或火焰等[17-18],而强涡有利于颗粒的聚并,本研究选取了另一种V型钝体作为聚并元件,如图1(e)所示,其角度为60°,边长为0.1 m。3种聚并元件对来流的阻塞率(即元件在沿来流方向投影的截面积)相同。

计算域为长0.6 m、宽0.3 m、高0.1 m的长方体区域。模拟采取结构化网格,边界层处进行加密。3种聚并元件对应的网格分别如图1(b)、图1(d)和图1(f)所示,最小网格尺寸为0.000 4~0.000 7 m,网格总数约为7×105~8.1×105个。为更好地展示加密区网格,对加密区进行了局部放大。另外,为了研究烟气颗粒粒径分布对聚并效果的影响,本研究在流场进口设置了3种不同粒径分布模式的颗粒:模式A既有大球形颗粒,也有小球形颗粒,比较接近实际的燃煤烟气,具体而言,它是由25%直径10 μm,50%直径2.5 μm,25%直径1 μm的球形颗粒构成;模式B全部由直径10 μm的大球形颗粒构成;模式C全部由直径1 μm的小球形颗粒构成。元件结构和进口颗粒粒径分布见表1。因纯大颗粒或纯小颗粒的聚并特性在不同聚并元件下表现相似,故本研究未展示V型钝体在模式B和模式C下的聚并工况。计算时,烟气从右侧向左流动,温度为403.16 K,速度为5 m·s−1(均参考实际烟气)。

-

本研究使用商业软件ANSYS Fluent 14.5进行气固两相流的模拟,选用的模型和参数均与已有研究[14-15]相同。因有的研究[14]同时进行了实验和数值模拟,且模拟结果与实验相符,故本研究不再进行实验验证。

在连续相方面,先使用可实现的k-ε模型[19]计算得到稳定初始场,之后采取改良的DES模型(delayed-DES,DDES)模型[20]计算非稳态湍流。在DDES模拟中,使用可实现的k-ε模型作为近壁区湍流模式。压力速度耦合方程采取SIMPLE算法求解。压力、湍动能、湍流耗散率的求解均采用二阶迎风格式,动量的求解采取有界中心差分格式,非稳态项的求解采取有界二阶隐式格式。计算的时间步长选取为0.000 2 s。

在离散相方面,使用离散群(discrete parcel model, DPM)方法模拟。采取SAFFMAN等[5]的碰撞核函数和ZHANG等[21]提出的非网格依赖碰撞算法进行计算,以提升模拟的精确度。在计算过程中,假设颗粒一经碰撞即聚并,体积等于原先2个颗粒体积之和,且聚并后的颗粒不会重新分散。考虑颗粒与流场的双向耦合,颗粒的湍动能耗散采用离散随机游走模型。另外,设置每个时间步均有200个颗粒群出现在入口截面上,颗粒群的位置均匀分布,在流体的推动下进入计算域,对每个工况进行计算,计算的总流动时间为2.1 s。

1.1. 模拟对象

1.2. 数值模型

-

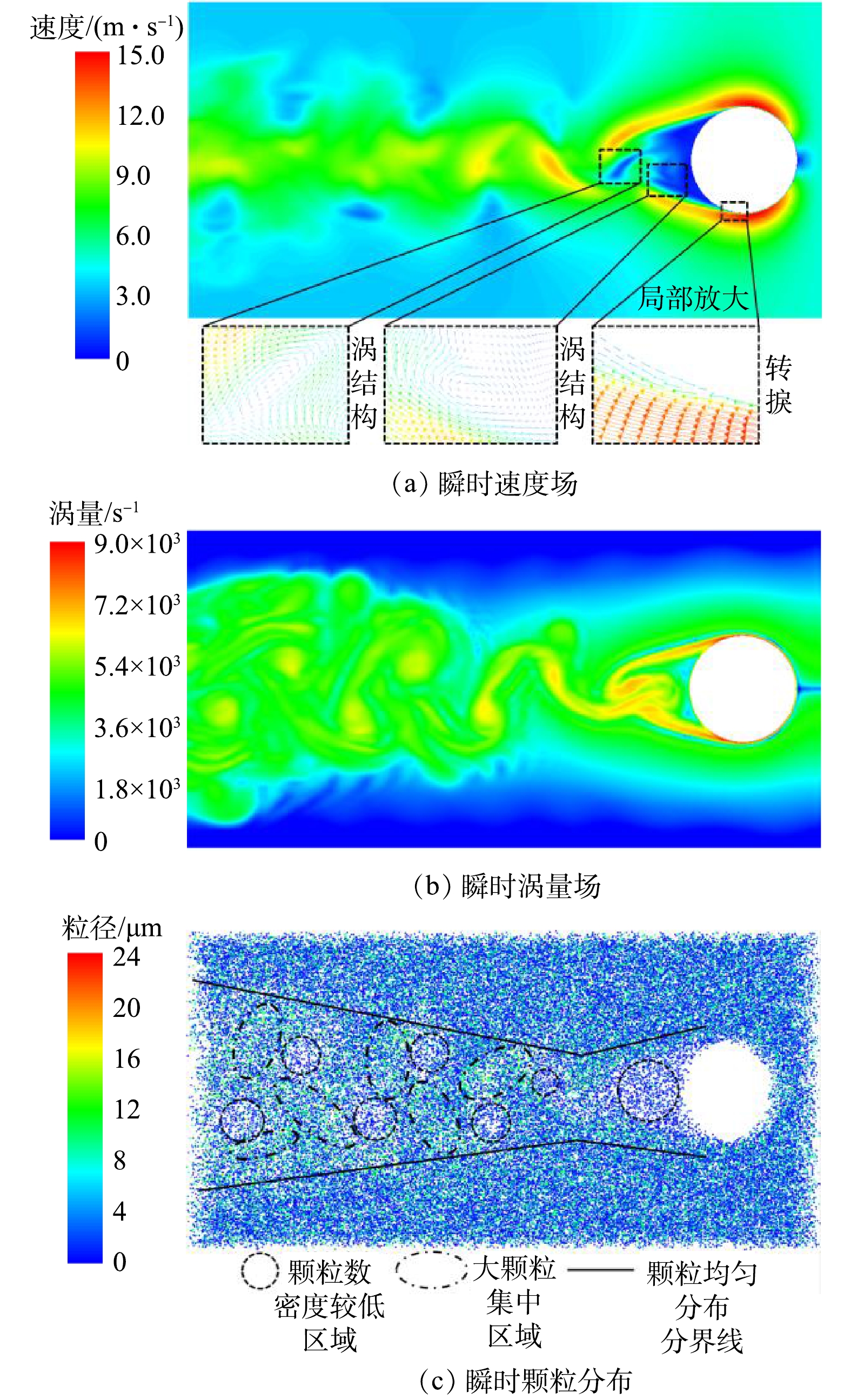

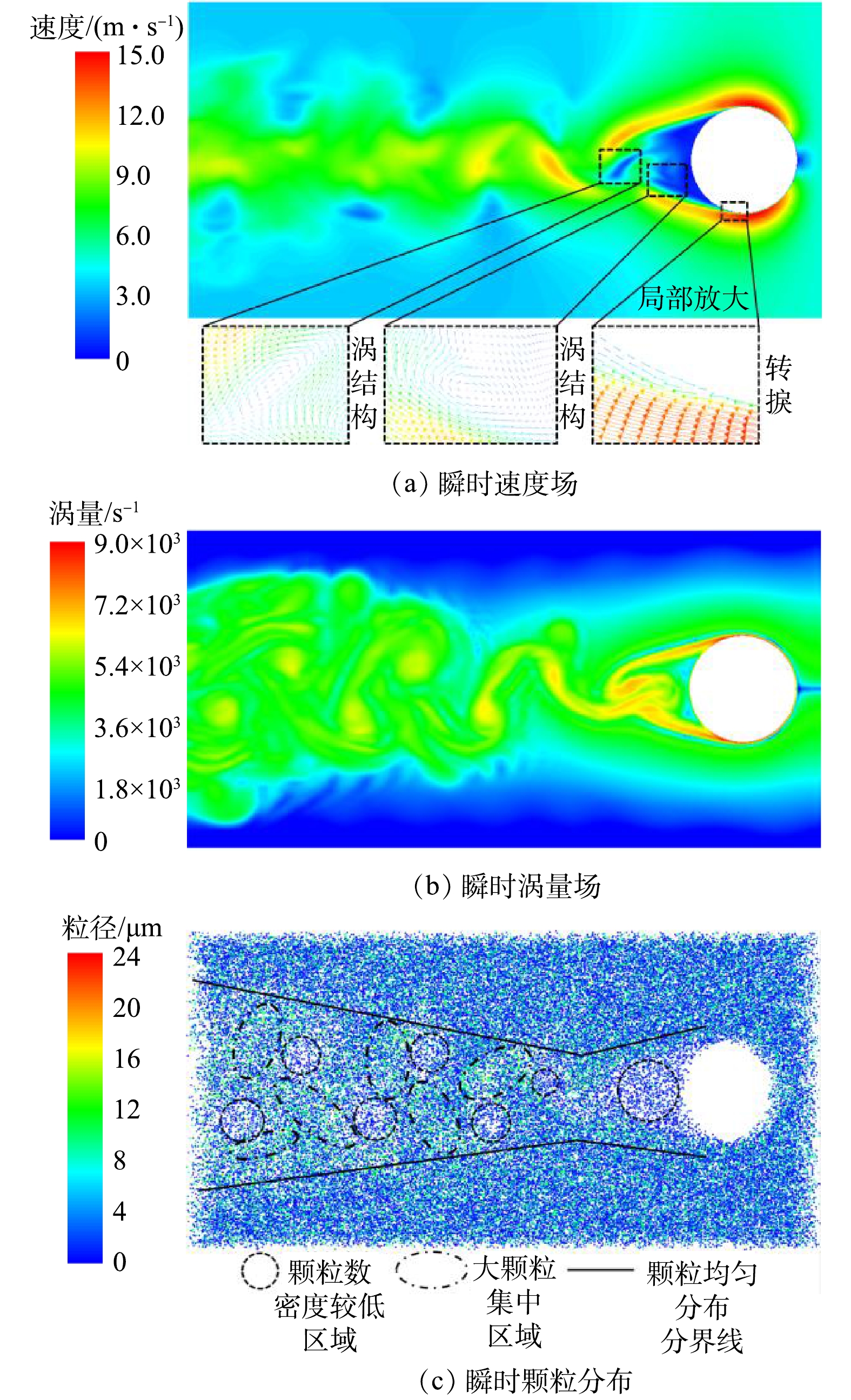

由于一般圆柱体元件的流场比较简单,本研究以一般圆柱体元件为例,分析连续相和颗粒相的分布情况。图2展示了模式A下一般圆柱体元件的流场中的瞬时速度、涡量和颗粒分布。图2(a)给出了涡结构中和转捩发生处的局部速度矢量。由图2(a)和图2(b)可知,圆柱体元件后方形成了典型的卡门涡街。来流在圆柱顶端受到阻挡,流向圆柱两侧。在圆柱面中后方发生边界层分离,此时涡量达到最大。流体脱离圆柱后,在下游演化形成涡街。

图2(c)展示了不同粒径的颗粒物在流场中的分布情况。在大颗粒集中区域,颗粒数密度较低区域,颗粒粒径均匀分布与非均匀分布的分界线均被标示出来。由图2(c)可知,颗粒在流场中的分布与涡量的分布有着密切的关系:1)旋涡的中心区域只有小颗粒存在,且此处颗粒数密度较低;2)涡与涡之间的连接区域存在大颗粒富集的现象;3)圆柱后方的区域颗粒数密度最低,且只有小颗粒存在。这说明大颗粒的惯性作用强,一般不能突破大尺度流动结构的边界而进入其内部。但是,若大颗粒已经进入涡结构内部,也不容易再次逸散出来。相反,小颗粒则基本随流动均匀分布。这与樊建人等[12]对气固两相圆柱绕流的DNS模拟结果相符合。

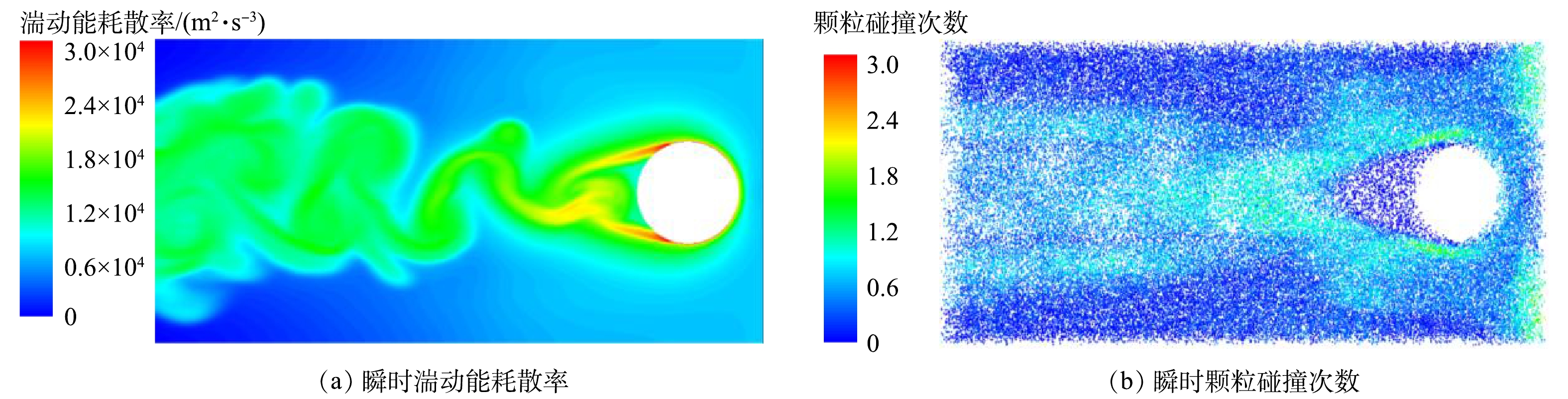

图3展示了模式A下一般圆柱体元件的流场中的瞬时湍动能耗散率和颗粒的碰撞次数。可以看出,在湍动能耗散率较大的区域,颗粒碰撞次数也较大。它们之间存在紧密的联系。这是因为SAFFMAN等[5]对碰撞核函数的定义为,在单位时间、单位体积内,单位数密度的颗粒的平均碰撞次数,计算方法见式(1)。

式中:Γsaff为2种不同粒径的颗粒的碰撞核函数;R1和R2分别为2种碰撞颗粒的半径;ε为湍动能耗散率;ν为流体运动黏度。碰撞核函数与湍动能耗散率的平方根成正比。因此,湍动能耗散率在控制颗粒碰撞率方面要起关键作用。

-

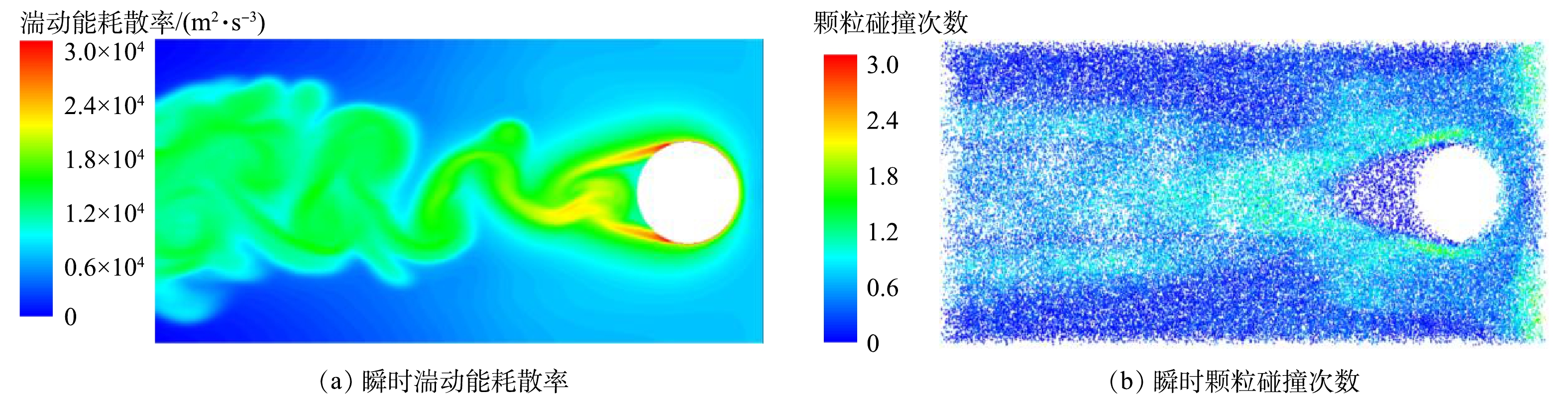

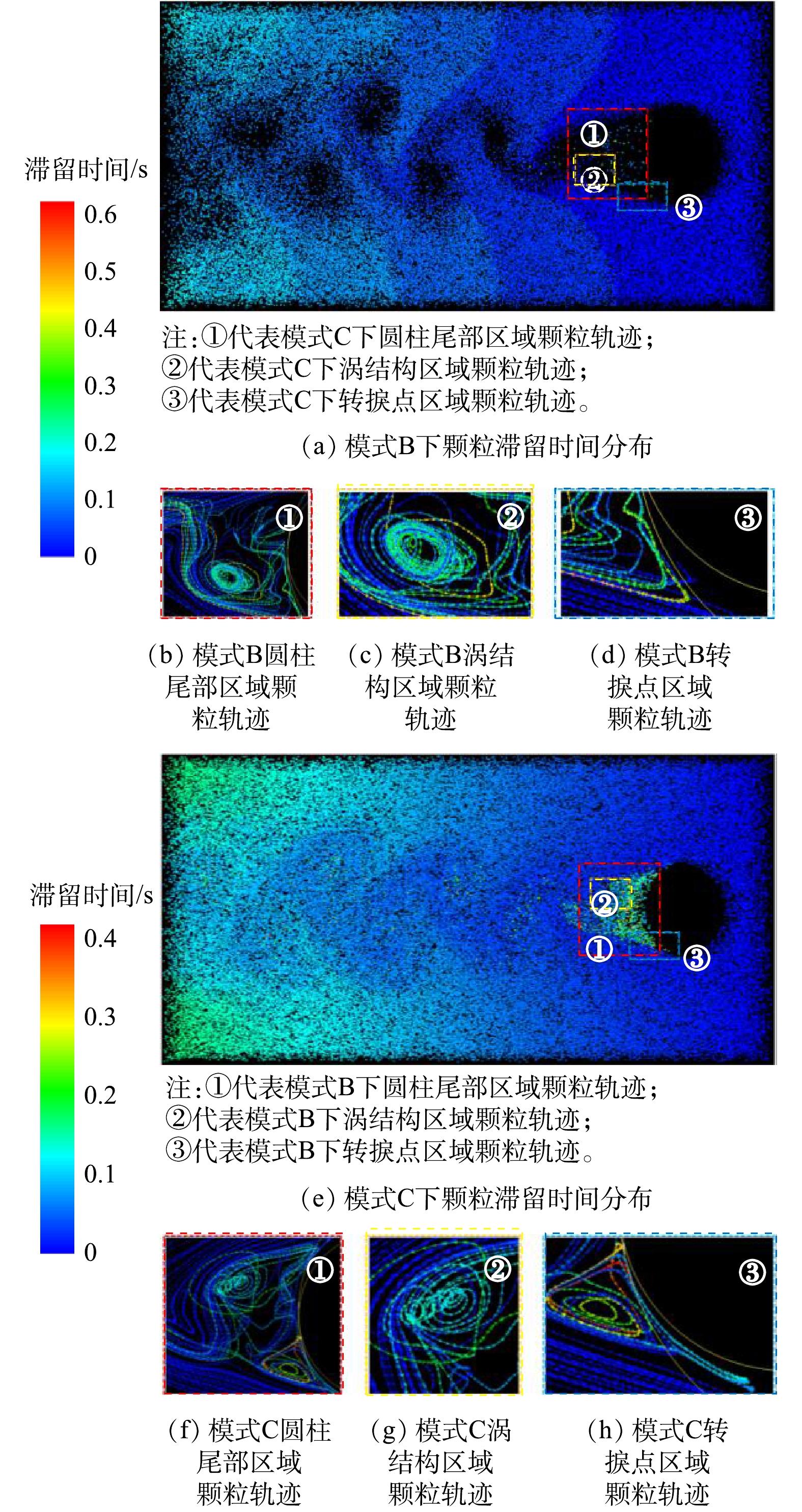

图4展示了模式A下带方翼圆柱体元件和V型钝体元件的流场中的瞬时涡量、湍动能耗散率和颗粒分布。与图2中的一般圆柱体元件的结果进行对比,可以看出,带方翼圆柱体和V型钝体元件后方产生了更多的旋涡。而且,这2种元件后方的涡量(最大值约为12 097 s−1和15 000 s−1)也比圆柱体元件(最大值约为9 072 s−1)更大,旋涡更强。另外,与一般圆柱体元件相比,这2种元件的流场中高湍动能耗散率的区域也大很多,湍动能耗散率的值也更高。据已有研究[14-15]和2.1节的分析结果,强的旋涡和高的湍动能耗散率能够增强颗粒碰撞,加快湍流聚并。因此,带方翼圆柱体和V型钝体元件比圆柱体元件更有利于聚并。从颗粒分布也可以看出,这2种元件的尾涡位置出现大片的颗粒稀疏区域,说明它们的聚并效果的确优于圆柱体元件。但需要注意的是,颗粒稀疏区将阻碍下游聚并元件的颗粒聚并。因此,在工业设计中,2个相邻聚并元件的间距不应太小,以避免后一个元件的效率下降。这与已有研究的结论[14]相同。

此外,由模拟结果可知,与带方翼圆柱形元件相比,V型元件流场中的旋涡更加稳定,涡量更大,更有利于增强碰撞。而且,V型元件流场中大颗粒在尾涡及其周边区域的集中趋势加强,提升了聚并效率。因此,3种元件中V型元件的湍流聚并效果最好。

-

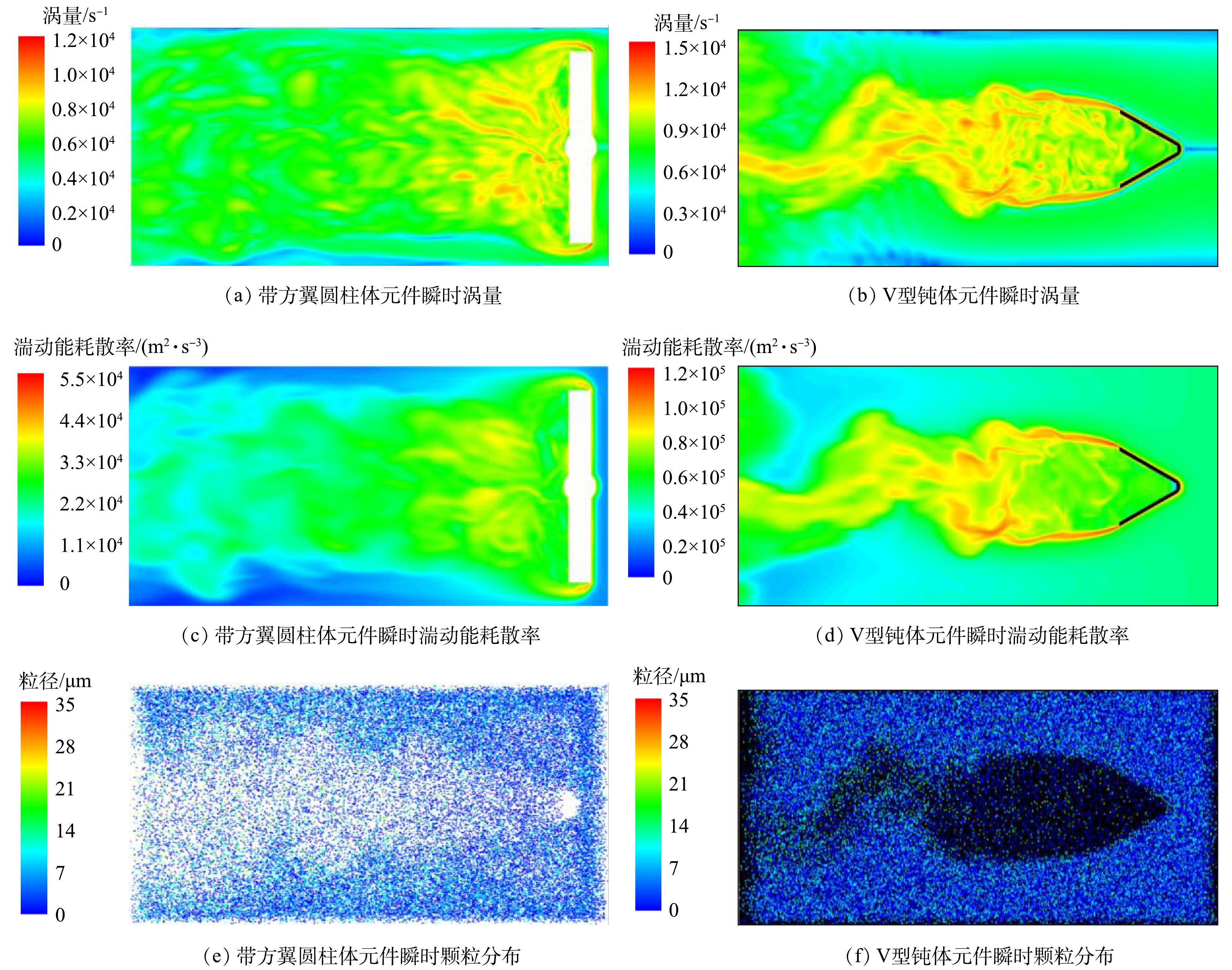

本研究分析了不同烟气颗粒粒径下圆柱后方区域、圆柱绕流转捩点和涡结构附近颗粒的运动轨迹,考察了颗粒对流动边界层的穿透能力,并结合颗粒在流场中的滞留时间分布,研究了流场大尺度结构对不同粒径的颗粒运动的影响。图5展示了圆柱体元件在模式B(10 μm大颗粒)和模式C(1 μm小颗粒)下颗粒的滞留时间分布和局部区域的颗粒运动轨迹。

由滞留时间的分布可以看出:1)被卷吸入圆柱尾部区域的颗粒,其滞留时间大大加长;2)涡的脱落会带走部分滞留在尾部区域的颗粒,但一般无法带走贴近圆柱壁面的颗粒;3)涡中心区域的颗粒主要来自圆柱尾部区域,而不是在脱离圆柱后被卷吸进入;4)涡街区域流速高于两侧,因而在涡脱离柱体之后才被卷吸进入涡边缘的颗粒,其滞留时间小于未被涡卷吸的颗粒。由局部颗粒运动轨迹可以看出:1)圆柱尾部区域的颗粒主要来自圆柱绕流边界层,以及涡形成过程中被卷吸的颗粒;2)圆柱尾部区域靠近下游的颗粒,通常因涡的分离而离开尾部区域;3)圆柱尾部区域贴近圆柱的的颗粒,通常沿边界层逆向运动到达转捩点,再进入新生成的涡。

由图5可知,小颗粒在流场中的滞留时间及运动轨迹与大颗粒有如下不同:1)小颗粒在流场中的平均滞留时间比大颗粒短;2)小颗粒更易进入正在生成的涡,从而到达涡的中心区域;3)通过转捩作用进入涡的小颗粒数量远高于通过转捩作用进入涡的大颗粒数量。

-

本研究分析了各工况下聚并前后的颗粒粒径分布,考察了不同聚并元件对大小颗粒的聚并效果。在流向位置0.3、0.6 m处设置2个横截面并统计粒径分布,用以判断颗粒聚并主要发生的区域并分析聚并元件的工作机理。若聚并主要发生在前0.3 m的区域,则可以认为聚并元件的表面力、边界层等对聚并起主要作用。若聚并主要发生在后0.3 m的区域,则可以认为聚并元件所制造的尾流决定了颗粒聚并效率。

表2展示了模式A下(比较接近实际烟气)3种聚并元件在2个流向位置的颗粒粒径分布和聚并率。表3和表4分别展示了模式B和模式C下一般圆柱体元件和带方翼圆柱体元件在2个流向位置的颗粒粒径分布和聚并率。对比3张表格的结果,可以发现,对相同的聚并元件来说,有以下2个特征:1)大颗粒的碰撞与聚并远强于小颗粒,只有小颗粒的情形很难发生有效地聚并;2)大颗粒的加入,能够显著增加小颗粒的消除率。对不同的聚并元件来说,有以下3个特征:1)对纯大颗粒的情况,与一般圆柱体元件相比,方翼结构和V型钝体结构均提高了颗粒聚并的效率;2)对大小颗粒混杂的情况,与一般圆柱体元件相比,方翼结构和V型钝体结构均提高了小颗粒的消除效率,但降低了大颗粒生成的效率;3)对大小颗粒混杂的情况,V型钝体元件对小颗粒的整体消除率最高,聚并效果最好。另外,对比不同流向位置(入口、0.3、0.6 m)的颗粒粒径分布,可以发现以下特点:对所有聚并元件来说,聚并消除小颗粒的过程均主要发生于计算域的前半部分,即生成涡的区域。

此外,压降损失也是衡量聚并器聚并效果的重要指标,压降损失越小,聚并器的效果越好。由模拟结果可知,一般圆柱体元件、带方翼圆柱体元件和V型钝体元件的压降分别为11.5、31.0、25.0 Pa,虽然压降均较低,但带方翼圆柱体和V型钝体元件却增大了压力损失,而V型钝体元件增加的压降较小。因此,从提高聚并率和降低压力损失2个方面考虑,V型钝体元件的聚并效果最佳。

2.1. 连续相与颗粒相的分布

2.2. 元件结构对聚并的影响

2.3. 烟气颗粒粒径对聚并的影响

2.4. 各工况下聚并前后颗粒粒径分布和聚并效果

-

1)小颗粒对流场的跟随性强,在流场中的分布较为均匀。大颗粒通过进入圆柱绕流边界层或被新生成的尾涡卷吸2种方式进入涡结构,集中分布于涡的外围。进入聚并元件尾部区域的颗粒只能通过转捩作用和新生成尾涡的卷吸离开该区域,具有较长的滞留时间。颗粒难以通过已经形成的涡结构界面,在涡生成时,位于涡中心的颗粒无法离开,周围颗粒则通过卷吸作用进入涡的外围。

2)颗粒碰撞受湍动能耗散率的影响显著,碰撞频率与该参量呈正相关。细颗粒物主要在聚并元件尾部生成涡的区域内被消除,而在下游区域较少发生碰撞而被消除。

3)在大颗粒与小颗粒共存时,显著增强了大颗粒与小颗粒间的碰撞,加入少部分大颗粒便能够有效提升小颗粒去除率。在工业设计中,可以充分利用大小颗粒间碰撞的特性,来提高除尘效率。

4)方翼结构和V型钝体结构能够制造大量的旋涡,并提高流场涡量和湍动能耗散率,从而促进颗粒碰撞和聚并的发生。与方翼结构相比,V型钝体结构的聚并效果更加显著。V型钝体结构能够在不增大压降损失的基础上,明显提高小颗粒的聚并率,因此,在工业设计时可以使用类似结构。但在元件设计时应注意元件尾流中的颗粒稀疏区,元件排列应该留有一定宽度,以避免上游元件的颗粒稀疏区影响下游元件的聚并效果。

下载:

下载: