-

氧化亚氮(N2O)是一种重要的温室气体,在很长的时间里,人们对于温室气体的关注往往集中在CO2上,由于N2O在大气中浓度较小,对人体没有明显的毒害作用,加上其无色等物理性质,人们对其关注度不高,处于被人们忽略的状态。但是其全球变暖潜能值(GWP)比二氧化碳(CO2)高约300倍,在大气层中的估算寿命约为130年,对全球的温室效应增益效果很大,同时它对臭氧层也有着极大的破坏作用[1]。大气中N2O的来源为自然界自身排放和人类各种工业活动排放2种,其中自然界排放的N2O在全球产生N2O的总量中约占70%以上,其大部分来源于自然环境中微生物的硝化与反硝化作用[2]。对于人类生产活动排放的N2O,根据美国国家海洋和大气管理局(NOAA)发布的模拟研究数据,每年人类生产活动向大气中排放的N2O约为1×108 t,而且还呈现出快速增长的趋势。虽然目前排放的N2O占比较小,但是随着工业的发展,人为源产生的N2O已经使生态系统不堪重负,造成越来越严重的后果。因此,排放量的不断增加使N2O越来越受到关注,故开发有效可行、适用于工业实际生产中处理N2O的方法变得迫在眉睫[3]。现在比较成熟的N2O减排、处理的方法包括N2O再生还原为硝酸、N2O作为原料生产苯酚、高温分解法、直接催化分解法、N2O的选择性催化还原(SCR)。高温分解法处理N2O时要求温度在800 ℃以上,须输入能源,能量消耗大,转化率低且产生二次污染物,不能大规模应用[4]。选择性催化还原须接入氨气等还原剂,增加成本,容易产生氮氧化物等污染物[5]。而直接催化分解法经过研究人员多年的探索研究,已寻找到各种低温条件下催化活性较好的催化剂,因此,被认为是能够实现N2O减排、分解处理N2O最优的方式,目前已经实现工业化。在直接催化分解领域,研究人员进行了大量的研究,寻找了多个系列的催化剂,分别为负载型贵金属催化剂、金属氧化物催化剂、分子筛催化剂。贵金属催化剂活性较好,但是易中毒失活,成本过高,大规模应用前景较差。金属氧化物催化剂稳定性较好,但是催化活性较差。而分子筛催化剂成本较低,而且催化低温活性较高[6],是N2O催化分解研究中一种非常理想的催化剂。

HZSM-5催化剂作为一种常用的分子筛催化剂,其具有特殊的MFI特征结构,在N2O催化分解中有着重要的地位[7]。IWAMOTO等[8]发现Cu/ZSM-5(Cu2+与分子筛HZSM-5中的H+进行离子交换制备)对NO的催化分解具有活性。随后,其他研究者对各种金属离子特别是过渡金属与稀土金属改性的HZSM-5催化剂进行了研究,结果表明,Cu/ZSM-5在N2O分解过程中比其他过渡金属(Ni,Mn,Pd,Ce,Zn,Cd等)阳离子交换的ZSM-5分子筛具有更高的活性[9]。许多研究者同样对各类分子筛进行了研究,发现Cu/ZSM-5也比其他类型Cu改性分子筛催化剂(例如分子筛FER,MOR,BEA等)具有更高的活性[10]。这些研究结果均表明Cu改性HZSM-5催化剂在N2O催化分解活性方面具有优势。硅铝比是HZSM-5分子筛结构和性能的一个重要影响参数,分子筛的硅铝比可以通过X荧光光谱分析、分光光度法[11]等进行检测。目前,HZSM-5硅铝比对Cu/HZSM-5催化剂N2O催化分解性能的影响未有深入的研究报道。本研究以不同硅铝比的HZSM-5分子筛为载体,制备了Cu/HZSM-5催化剂,实验研究了载体硅铝比对N2O催化分解性能的影响,通过XRD等表征手段对催化剂进行了表征分析,对HZSM-5硅铝比影响催化剂性能的规律进行分析讨论,同时还考察了Cu/HZSM-5催化剂的水热稳定性和寿命。

全文HTML

-

实验所用的活性组分的前驱体是天津市福晨化学试剂厂生产的Cu(NO3)2·3H2O(分析纯),3种不同硅铝比的HZSM-5载体均购买于南开大学催化剂厂。

-

首先对分子筛载体进行预处理,把载体HZSM-5置于马弗炉内550 ℃下焙烧4 h,称取5 g的载体,测得其饱和吸水率。前驱体Cu(NO3)2·3H2O的用量依据最终催化剂活性组分CuO负载量来计算。

催化剂的制备采用等体积浸渍法与离子交换法。等体积浸渍法:选用经预处理的HZSM-5载体5 g,根据饱和吸水量量取一定的去离子水,计算需要的Cu(NO3)2·3H2O并溶解于去离子水,将溶液滴加到载体中,滴加过程中不断用玻璃棒搅拌,保证溶液均匀地被载体吸收,再经过恒温40 ℃,水浴8 h,110 ℃干燥箱内过夜干燥12 h,置于马弗炉内,程序升温550 ℃焙烧4 h,制得催化剂Cu/HZSM-5。离子交换法:选用经预处理的载体5 g与活性组分前驱体,在80 ℃的200 mL去离子水中离子交换24 h,然后抽滤、洗涤,110 ℃干燥箱内过夜干燥12 h,置于马弗炉内程序升温550 ℃焙烧4 h,此过程重复3次,制得催化剂Cu/ZSM-5。2种方法制备的催化剂经过压片分级得到不同粒级的催化剂,取1 mL的20~40 目催化剂进行评价。催化剂的表示方法为Cux/HZSM-5或Cux/ZSM-5,x%表示分子筛上理论计算负载的活性组分CuO质量占载体质量的百分比。

-

催化剂晶体结构利用X射线衍射(XRD)进行分析,仪器型号为日本岛津公司的XRD-7000型,辐射源选用Cu靶Kα射线,工作电压与电流分别为40 kV和30 mA,扫描角度为10°~80°,扫描速率是4(°)·min−1。催化剂表面形貌采用扫描电子显微镜(SEM)分析,仪器型号为美国FEI公司生产的Quanta-400F,分析时的操作电压为15 kV,分别放大20 000倍和50 000倍。催化剂比表面积(BET)采用美国Micromeritics公司生产的ASAP-2020型比表面积分析仪,在抽真空、300 ℃的条件下预处理4 h,然后利用液氮保持约−196 ℃的低温环境,以N2为吸附气体对催化剂的比表面积进行测定。催化剂的元素种类测定采用荷兰帕纳科公司的PANalytical ZETIUM波长型X荧光光谱仪(XRF),可测量种类为O~U,可测量元素含量为1×10−6~1,光管最大功率为4 kW,高压发生器最大功率是4 kW。

催化剂的氢气程序升温还原(H2-TPR)分析采用美国Micromeritics公司的Chemisorb-2750型程序升温化学吸附仪,考察催化剂的还原能力。预处理为持续通入N2,在500 ℃条件保持1 h,以确保样品中的水分等杂质完全脱除。待炉温降至20 ℃左右,关闭N2并通入Ar-H2混合气体,氢气的浓度为10%,以8 ℃·min−1的升温速率开始程序加热,最高温度至800 ℃。

催化剂的氨气程序升温脱附(NH3-TPD)实验同样采用Chemisorb-2750型程序升温化学吸附仪,分析催化剂的酸性。预处理时,持续通入N2,在500 ℃条件保持1 h,确保完全脱除样品上的吸附物质。然后降温至100 ℃,通入稳定流量的N2-NH3混合气体进行吸附,氨气浓度为6%。待吸附饱和后,利用N2吹扫至质谱信号稳定。

催化剂评价所用的原料配气是基于工业实际条件优化后[12]进行设计的,配气的总流量为100 mL·min−1,空速为6 000 h−1,配气中各种气体的比例(体积分数)分别为N2O 10%、O2 5%。水热稳定性实验时,加入体积分数9%H2O,其余气体以N2作为平衡气。

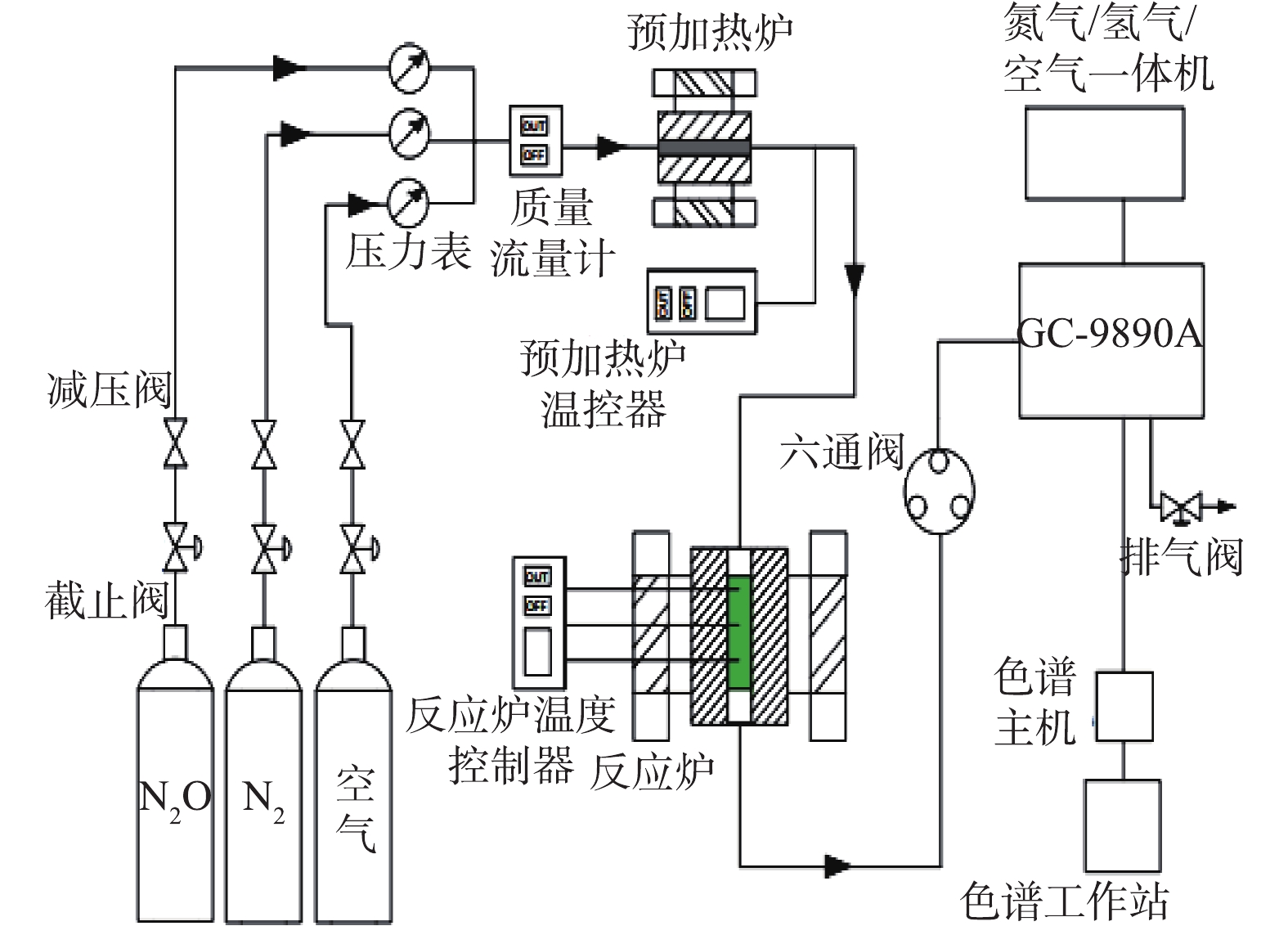

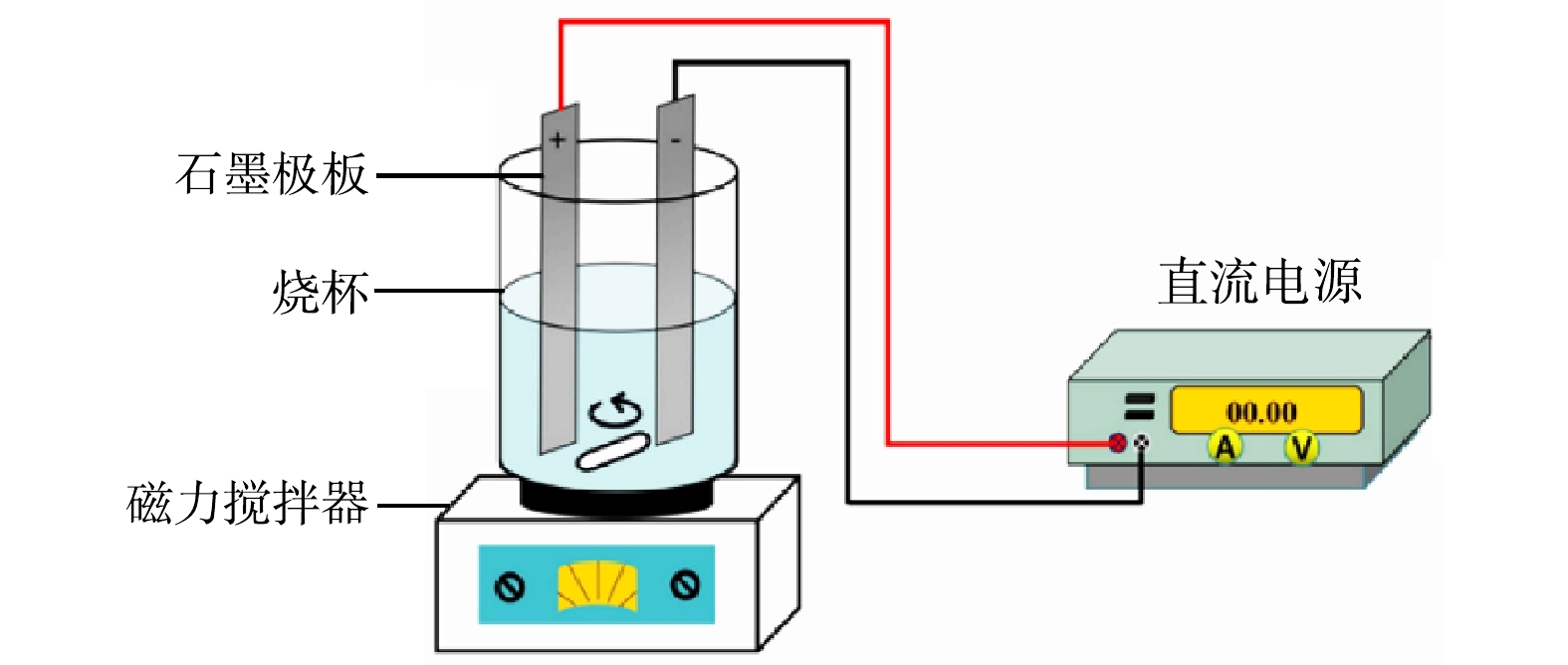

N2O催化分解反应实验采用气固相固定床反应装置(WFS-3015),反应器为内径8 mm的石英管,催化剂用量为1 mL,催化剂颗粒尺寸为20~40 目,程序升温加热。反应后,尾气的分析采用GC9890A气相色谱仪,色谱载气为H2,由氮气/氢气/空气一体机提供。催化剂活性评价装置流程如图1所示。

1.1. 实验原料

1.2. 催化剂的制备

1.3. 催化剂表征与评价

-

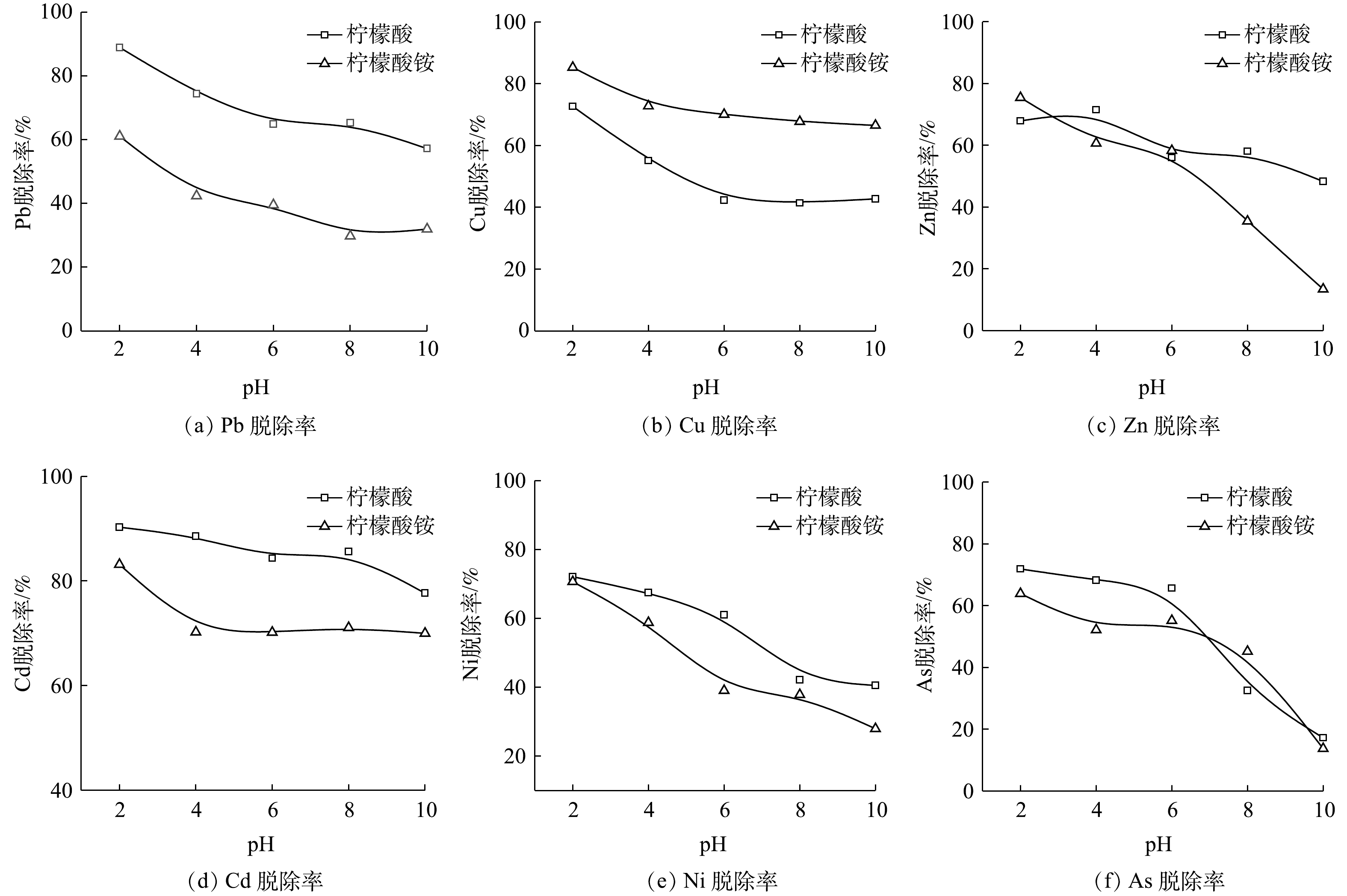

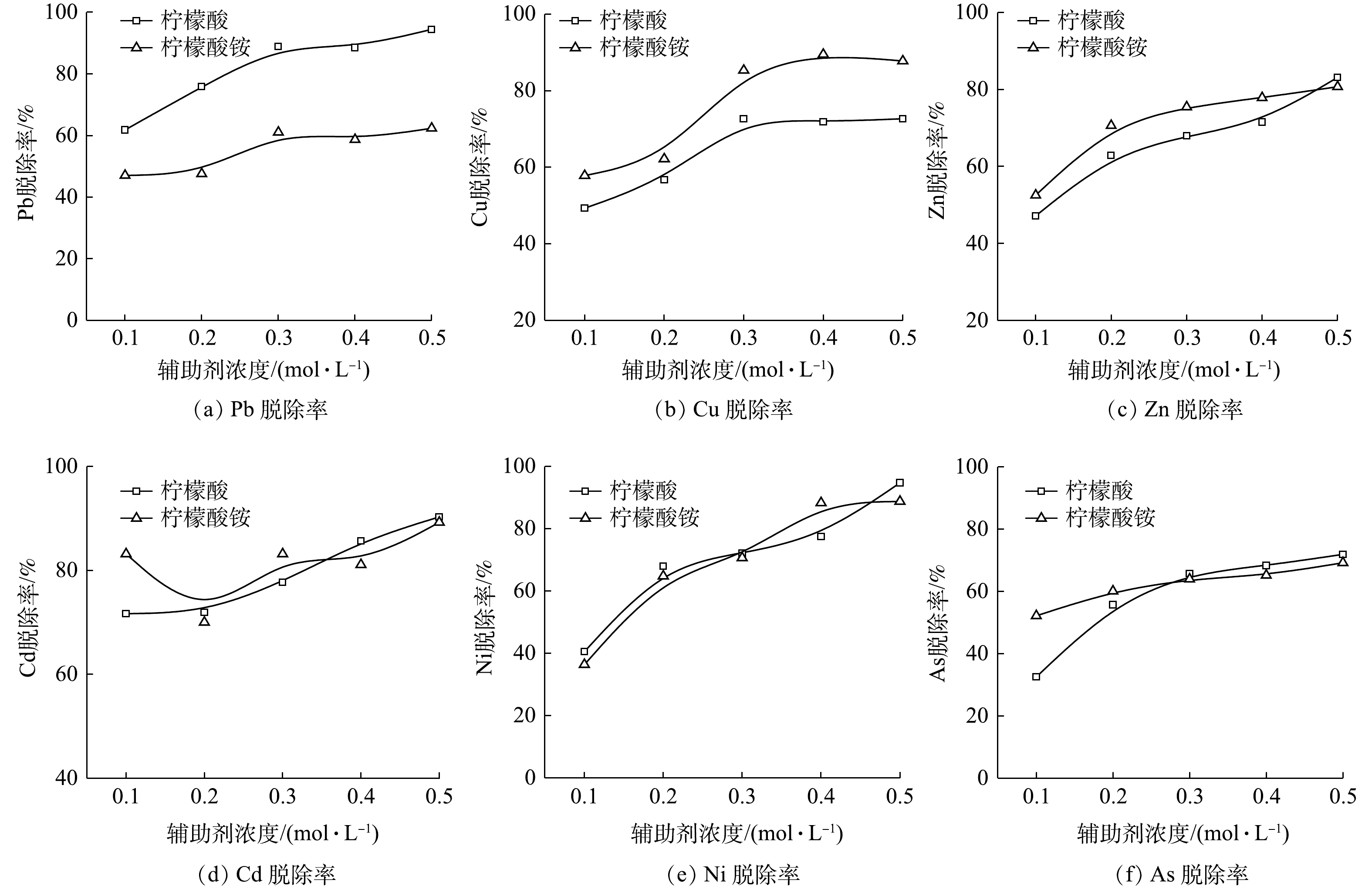

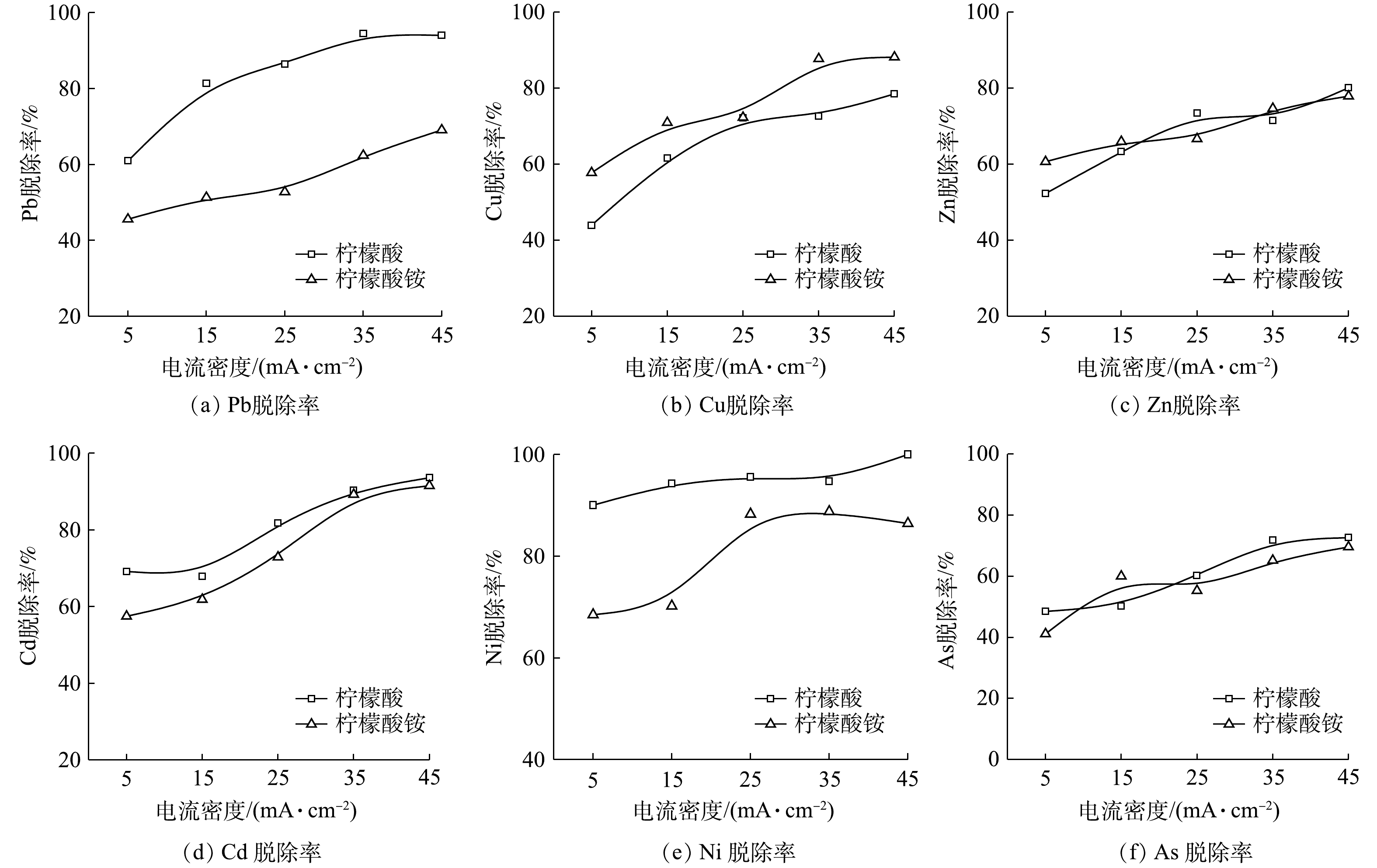

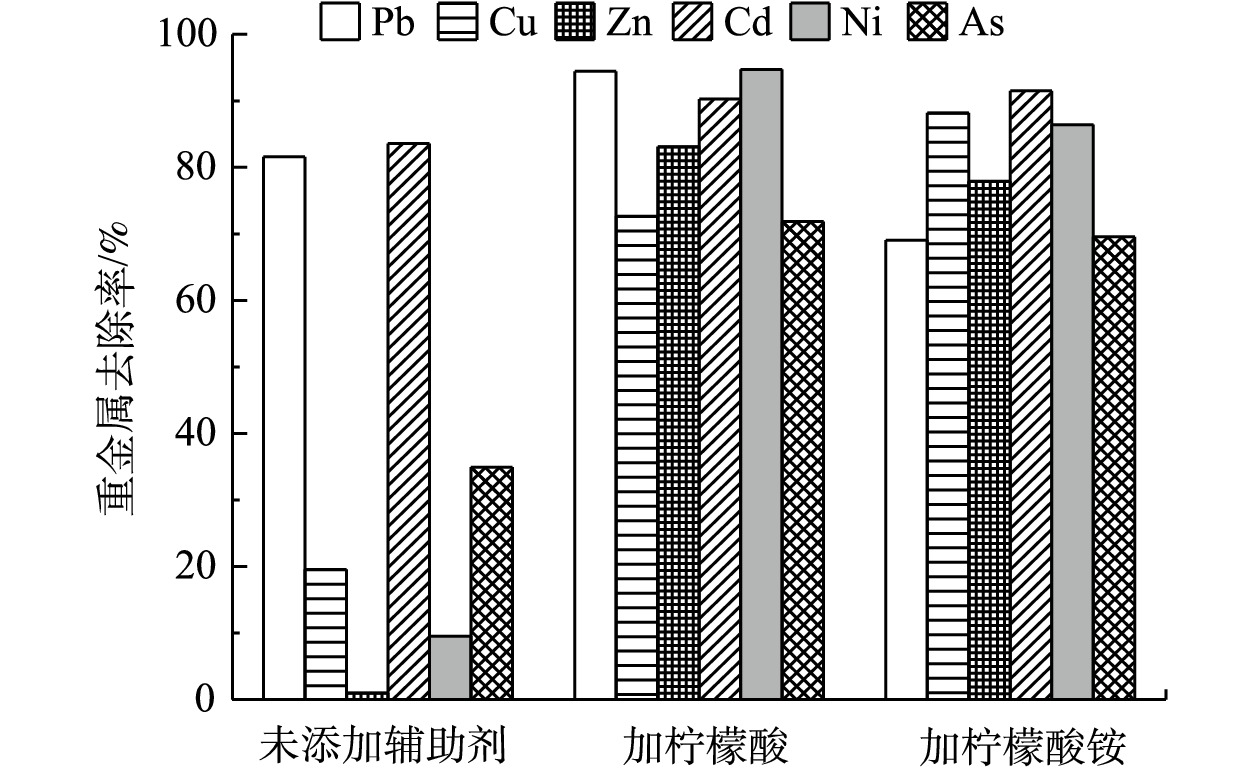

在前期等体积浸渍法实验中,以3种硅铝比HZSM-5为载体,进行不同负载量的实验。硅铝比为27、50、117时,活性最高的Cu/HZSM-5催化剂负载量分别为8%、8%、12%,催化剂反应活性的差异需要在相同负载量下分析,在分析硅铝比时,催化剂负载量均为8%。

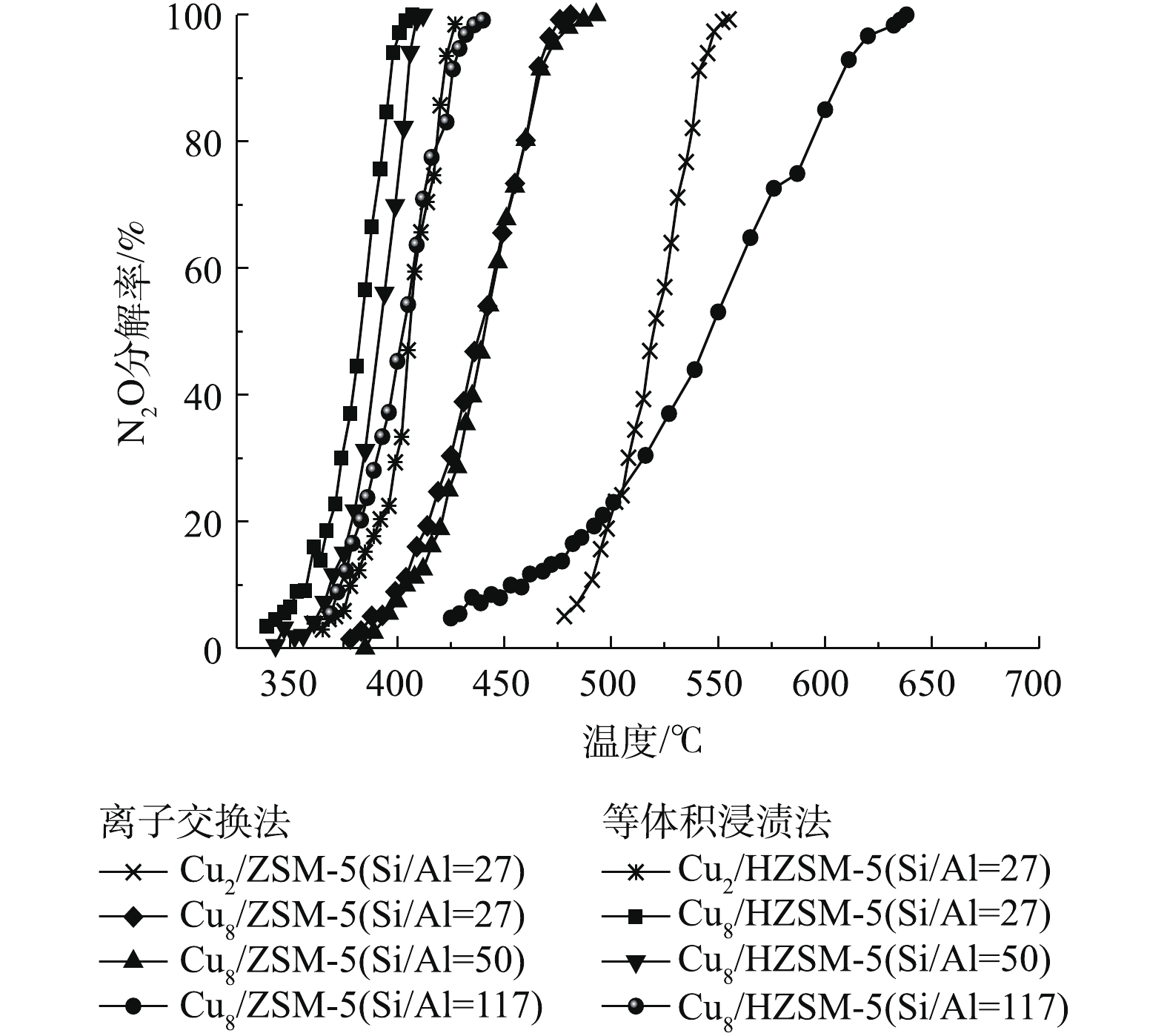

等体积浸渍法与离子交换法是分子筛HZSM-5制备催化剂最常用的2种方法。图2反映了等体积浸渍法制备的Cu/HZSM-5催化剂与离子交换法制备的Cu/ZSM-5催化剂活性评价结果,负载量分别为2%与8%。表1反映了等体积浸渍法与离子交换法制备的催化剂在不同N2O催化分解转化率时对应的反应温度。

由图2可以看出,等体积浸渍法与离子交换法制备的催化剂在N2O催化分解实验中催化活性差异较大。等体积浸渍法制备的活性最佳的催化剂是硅铝比为27的Cu8/HZSM-5,N2O完全分解温度约为400 ℃,活性最差的催化剂是硅铝比为117的Cu8/HZSM-5,N2O完全分解温度约为440 ℃。离子交换法制备的活性最佳催化剂也是硅铝比为27的Cu8/HZSM-5,但是N2O完全分解温度高达476 ℃,活性最差的催化剂为硅铝比为117的Cu8/HZSM-5,N2O完全分解温度约为635 ℃。实验结果表明,等体积浸渍法制备的Cu8/HZSM-5催化剂活性明显高于离子交换法制备的催化剂,但是2种方法制备的催化剂活性均是硅铝比越小,其活性越高。在后面实验中使用的催化剂都采用等体积浸渍法制备。

为解释不同方法制备的催化剂活性的差异,实验以硅铝比为27的Cu/HZSM-5和Cu/ZSM-5为例,通过XRF分析得到不同样品的CuO含量,结果如表2所示。可以看出,当CuO理论负载量大于2%时,离子交换法制备的催化剂CuO的含量都明显低于理论计算值,硝酸铜浓度(用量)的增加对最终催化剂样品CuO含量影响很小,大约为2%,可能受到离子交换反应平衡的限制。等体积浸渍法制备的催化剂XRF实测值与理论值相近,略大于理论值,由于XRF本身就是半定量分析方法,可能是系统误差的原因造成分析结果的偏差。对于催化剂Cu2/HZSM-5与Cu8/ZSM-5,XRF分析结果表明,2种催化剂上CuO含量均在2%左右;活性评价结果表明,等体积浸渍法制备的Cu2/HZSM-5的温度T99比Cu8/ZSM-5的温度T99低30 ℃。

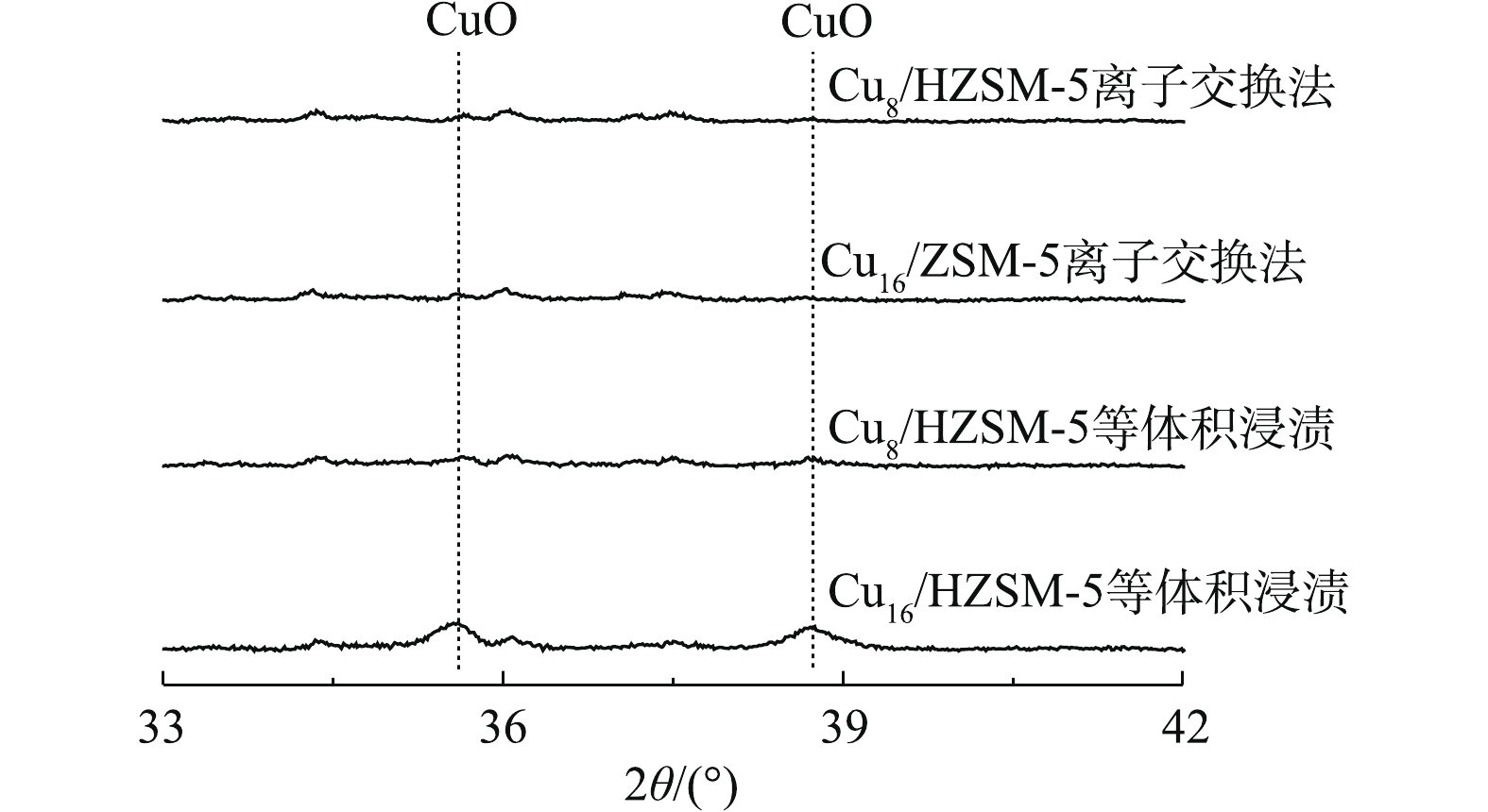

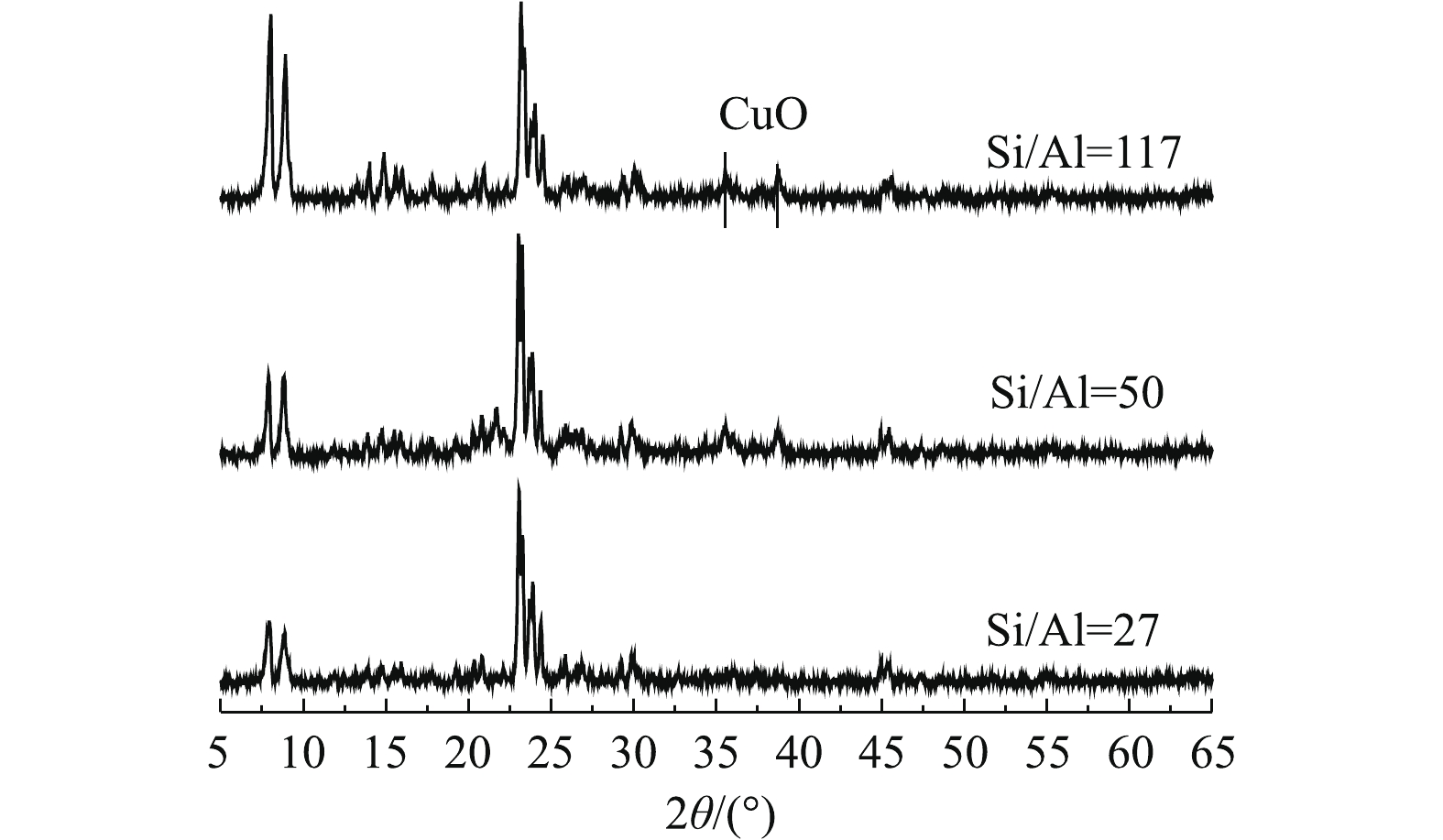

为了解活性组分在分子筛上的晶型结构,对不同方法制备的催化剂进行XRD分析。图3为样品的XRD谱图。XRD图谱中2θ为35.6°、38.7°时,所有样品都出现较弱的CuO特征衍射峰,峰型不尖锐,说明CuO在催化剂载体上的分散度较高,没有形成明显的氧化铜晶体。对于等体积浸渍法制备的Cu8/HZSM-5和Cu16/HZSM-5样品,虽然Cu16/HZSM-5的活性组分含量高于Cu8/HZSM-5,但XRD谱图表明,Cu8/HZSM-5上CuO的分散更好,可能处于最佳点[13],催化剂上活性位点数量接近最高值,催化剂催化效率高。离子交换法制备的催化剂也没有CuO特征衍射峰的出现,但是XRF分析结果已经表明它们的CuO负载量过低,活性位点数目有限,故催化活性较低。

-

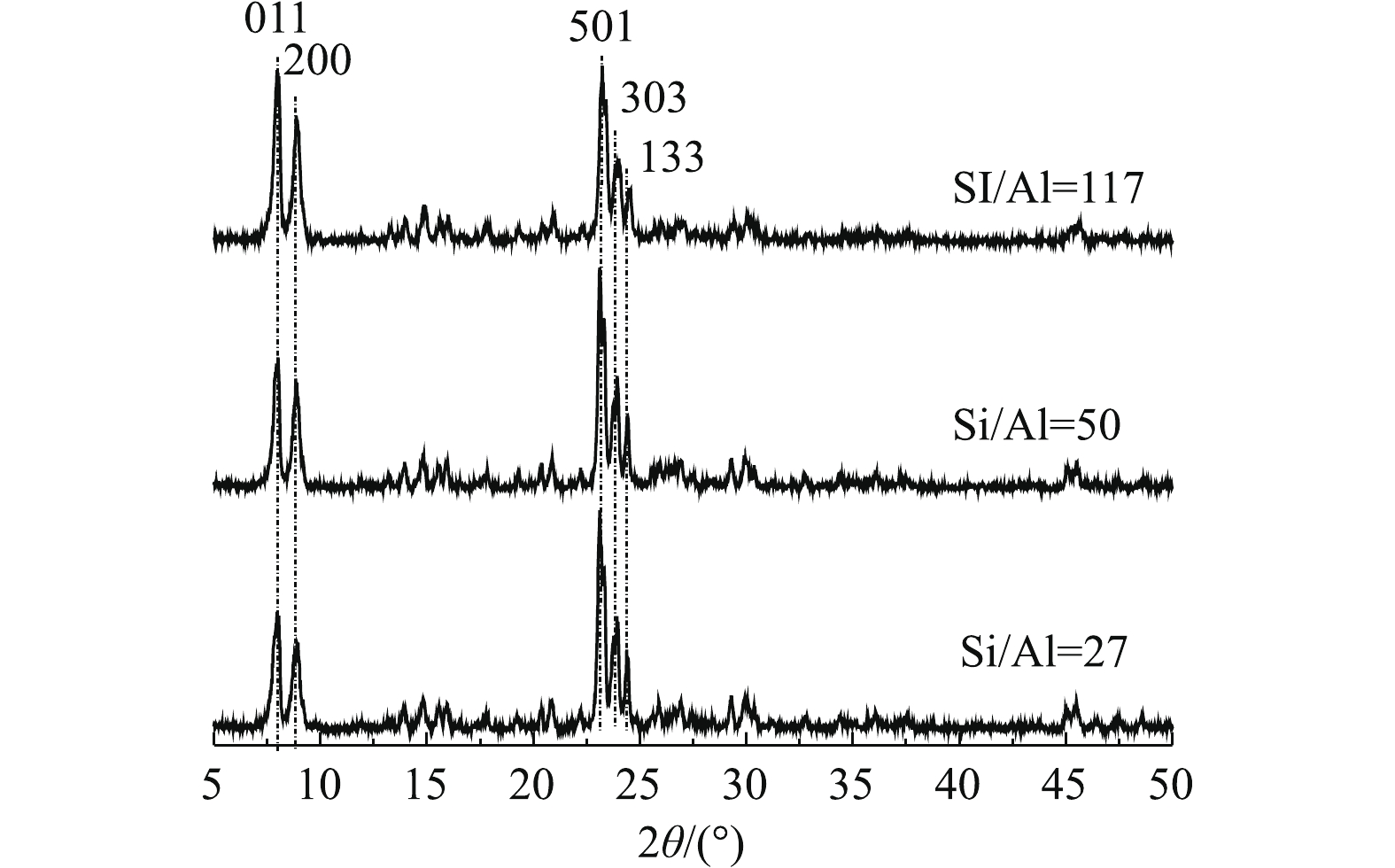

不同硅铝比的HZSM-5分子筛载体的XRD谱图如图4所示,表3是催化剂载体和Cu8/HZSM-5催化剂的比表面积和元素组成的分析结果。X荧光光谱分析结果表明,3种HZSM-5载体的硅铝比为26.8、48.9、118.7,与理论结果基本一致。分子筛ZSM-5属于正交晶系,具有特殊的

Na+n (H2O)16[AlnSi96-nO192]-MFI结构[14],HZSM-5硅铝比变化即骨架结构中硅铝含量的变化。由图4可知,对于硅铝比为27、50、117的3种分子筛,在2θ为7.97°、8.83°、23.20°、23.85°、24.38°时,分别对应MFI结构的特征衍射峰。结合XRF结果可知,硅铝比升高,HZSM-5骨架结构中Al的含量会有很大的降低。由图4可知,随着硅铝比的增加,MFI特征衍射峰的峰强也会有变化,特别是(011)、(200)晶面2个特征衍射峰随硅铝比的增大而增强。HZSM-5骨架结构中硅铝含量可变范围较大,理论上可以得到不含铝的纯二氧化硅HZSM-5[15],这意味着可以调整HZSM-5的硅铝比以满足不同的实验条件。图5为不同硅铝比的Cu8/HZSM-5分子筛催化剂的XRD谱图,从图谱中可以判断,Cu物种的加入并没有改变HZSM-5的骨架结构,依然有明显的MFI结构特征衍射峰出现。对于硅铝比为117和50的Cu8/HZSM催化剂,在XRD图谱中有明显的CuO衍射峰,而在硅铝比为27的Cu8/HZSM-5催化剂上,同样的负载量下并没有出现明显的CuO特征衍射峰,这是因为CuO在硅铝比为27的HZSM-5上具有更好的分散度。对于负载型催化剂,活性组分在载体上的负载量会影响活性组分的分散度,而对于催化剂本身,最适宜的分散度对应的负载量往往是催化剂活性的最佳点[13]。所以负载量相同时,硅铝比为50与117的Cu8/HZSM-5均出现结晶;而硅铝比为27的Cu8/HZSM-5没有明显的结晶峰,这证明了硅铝比较低的Cu8/HZSM-5催化剂拥有更多的Cu物种活性位点[16-17],制备的催化剂活性较高。

-

图6是3种硅铝比Cu8/HZSM-5在20 000倍和50 000倍下扫描的电镜谱图。图6(a)、图6(c)、图6(e)3种催化剂的SEM谱图(20 000倍)表明,随载体硅铝比的提高,分子筛结构的小晶粒数量有增加的趋势。图6(b)、图6(d)、图6(f)3种催化剂SEM谱图(50 000倍)表明,3种不同硅铝比的分子筛依然保持清晰完整的形貌和较好的结晶度。XRD谱图分析结果显示,催化剂具有明显的MFI结构的特征衍射峰,两者的表征结果一致。同时通过Cu8/HZSM-5催化剂50 000倍SEM谱图照片看出,随着载体硅铝比的增大,分子筛中颗粒聚集现象并不严重。所以2个系列催化剂随着硅铝比的增大,比表面积变小,主要原因是分子筛载体,催化剂表面自由焓降低使体系趋于稳定,导致催化剂的活性变差[18]。

在分子筛HZSM-5骨架中,Si与Al之间通过氧桥连接,由于Al—O键比Si—O键长,故HZSM-5骨架结构中晶胞体积因为硅铝比增大而变小[19],从而比表面积减小,影响催化剂的活性。由表3中比表面积的测定结果分析可知,3种硅铝比的HZSM-5比表面积虽有差异,但是比较接近,这与分子筛HZSM-5本身具有的高比表面积的性质有关。比表面积虽对催化剂的活性有影响,但并不起决定作用,还与分子筛骨架Al含量、活性组分及其含量等因素有关。

-

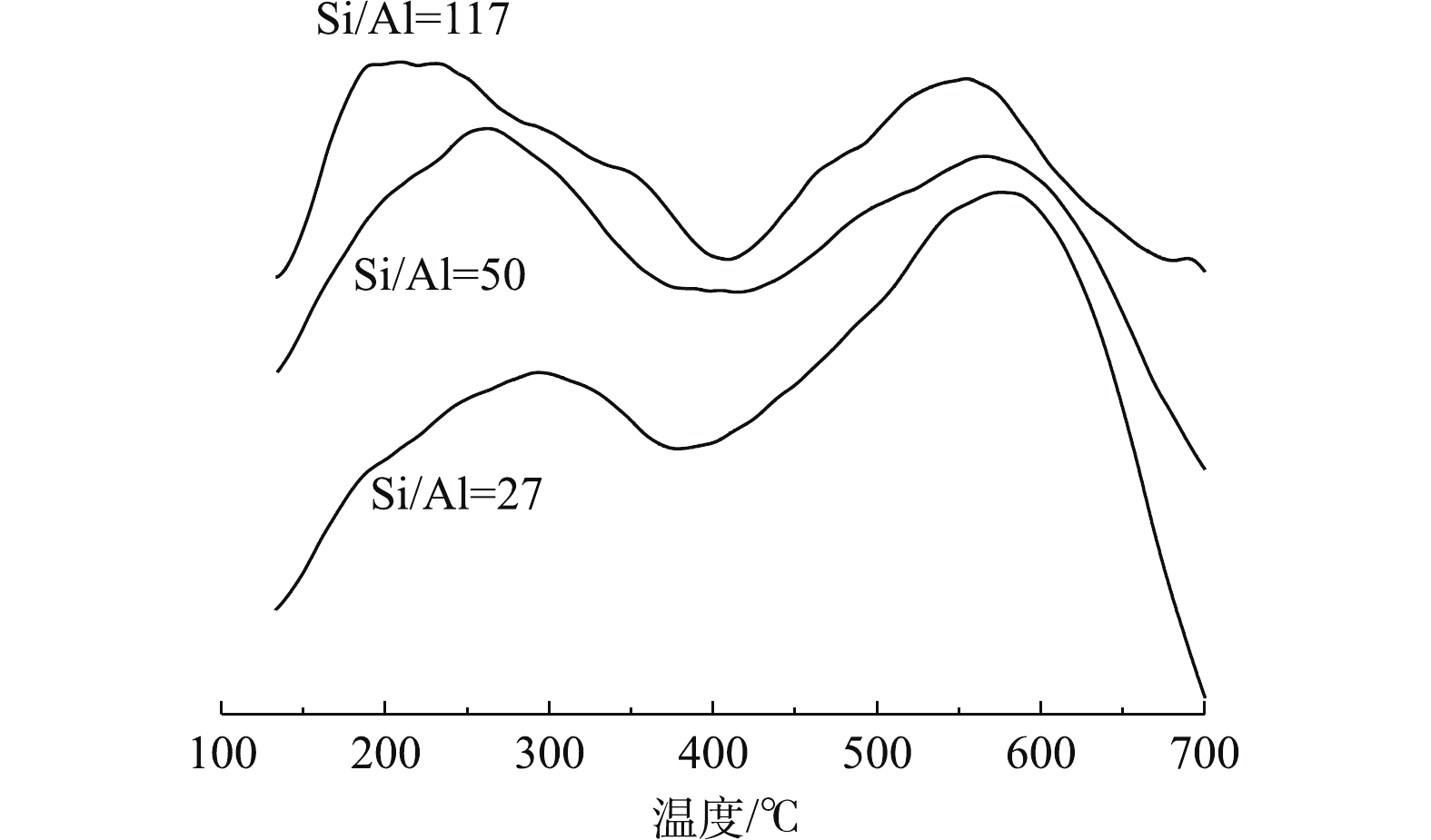

图7是3种不同硅铝比Cu8/HZSM-5催化剂的NH3-TPD分析结果。可以看出,在温度为200~300 ℃的低温段与500 ℃以上的高温段均出现了明显的NH3脱附峰。低温段对应着催化剂的弱酸位,高温段对应着催化剂的强酸位。对于Cu8/HZSM-5催化剂,Cu物种负载量相同,分子筛载体的质量相同,但是随着硅铝比的提高,NH3脱附峰的面积逐渐减小,这证明催化剂酸性中心的数量因硅铝比的增大而减少。

对于以HZSM-5为载体制备的催化剂,其催化活性与分子筛结构中酸中心的数量有很大的关系。随着分子筛的硅铝比的增大,骨架结构中铝的含量减少,酸性位数量降低,从而使催化的活性有所下降[20]。由Cu8/HZSM-5催化剂NH3-TPD分析结果可知,随着载体硅铝比的变化,骨架结构中Al的含量发生变化,从而影响催化剂中酸性位点的数量,进一步影响催化剂的活性。

-

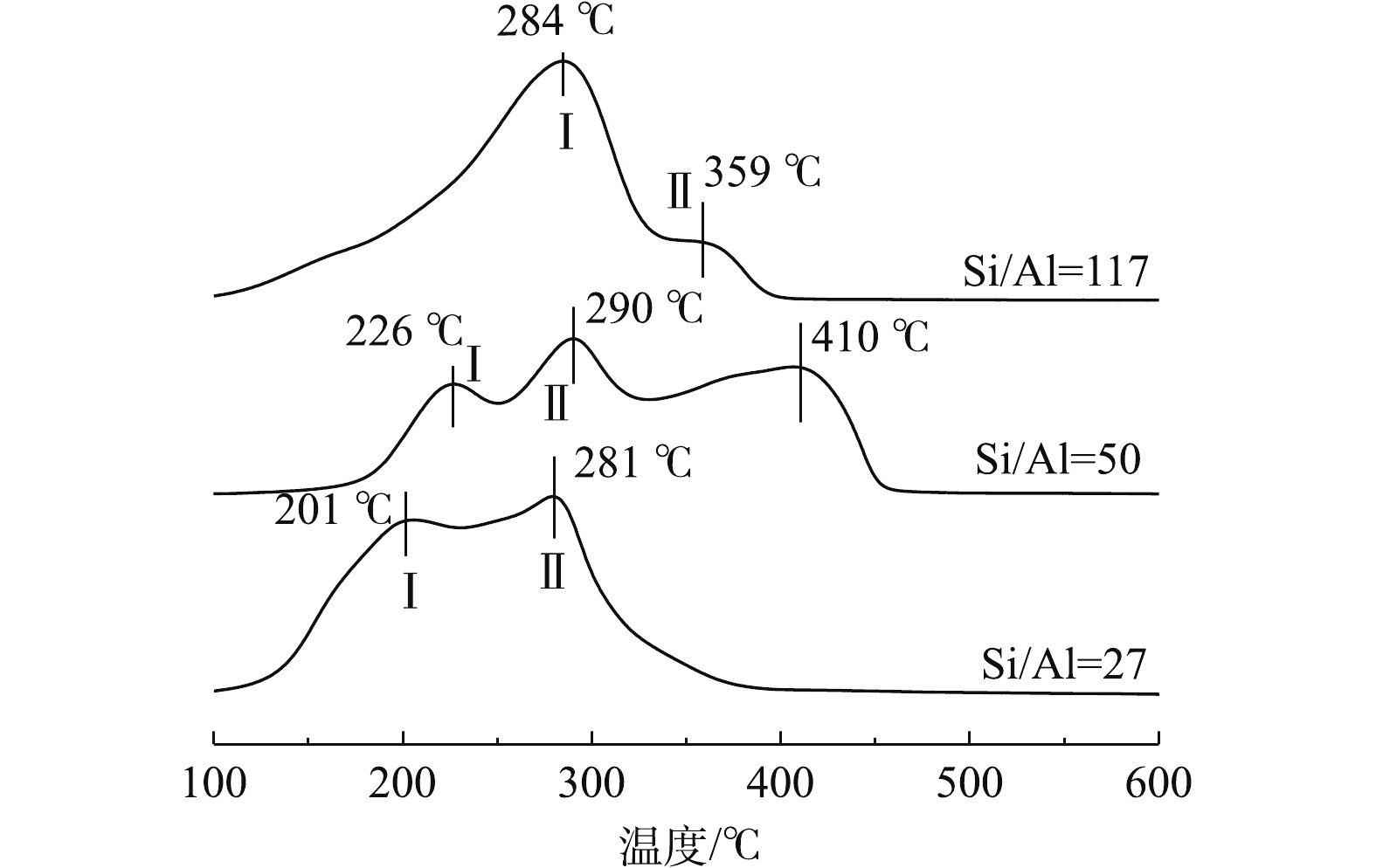

图8是3种不同硅铝比Cu8/HZSM-5催化剂的H2-TPR分析结果。Ⅰ号还原峰与Ⅱ号还原峰的温度因载体硅铝比的升高而升高。Cu8/HZSM-5催化剂的第1个还原峰为Cu与O的二聚体[Cu-O-Cu]2+的吸收峰,[Cu-O-Cu]2+还原生成Cu+。第2个还原峰为催化剂的活性组分CuO的吸收峰,Cu2+与H2在高温的作用下被还原成Cu+,进而至Cu0态[16,21]。而图8中硅铝比为50的Cu8/HZSM-5催化剂出现了第3个还原峰。这可能是因为催化剂中活性组分CuO存在2种状态:一种是HZSM-5表面较活泼的表相CuO,与载体之间存在协同作用,HZSM-5中Al含量的增大,会增加表相CuO的数量[22];另一种是处于一种相对稳定状态的体相CuO,可还原性降低,在催化剂中表现出较差的活性[23]。在H2-TPR实验中,由于Cu8/HZSM-5催化剂中体相CuO的存在,高温处会出现还原峰[24]。在H2-TPR谱图中,体相CuO的还原峰在硅铝比为50的催化剂中较为明显,而硅铝比为27与117的Cu8/HZSM-5催化剂中主要以表相CuO为主,体相CuO的数量较少,高温处未出现还原峰。

在Cu8/HZSM-5的H2-TPR分析实验中,硅铝比对催化剂的可还原性的影响有明显的规律。3种不同硅铝比的催化剂,随硅铝比的提高,对应催化剂的还原峰温度逐渐升高,即催化剂中Cu物种的可还原性降低。分子筛骨架中Al含量对催化剂的活性有很大的影响[14],在氢气程序升温还原分析中,不同硅铝比的Cu8/HZSM-5催化剂因较大的Al含量差异,使还原峰的温度随着硅铝比的升高而提高,使得催化剂中活性组分Cu2+与Cu+物种的可还原性逐渐变差。

-

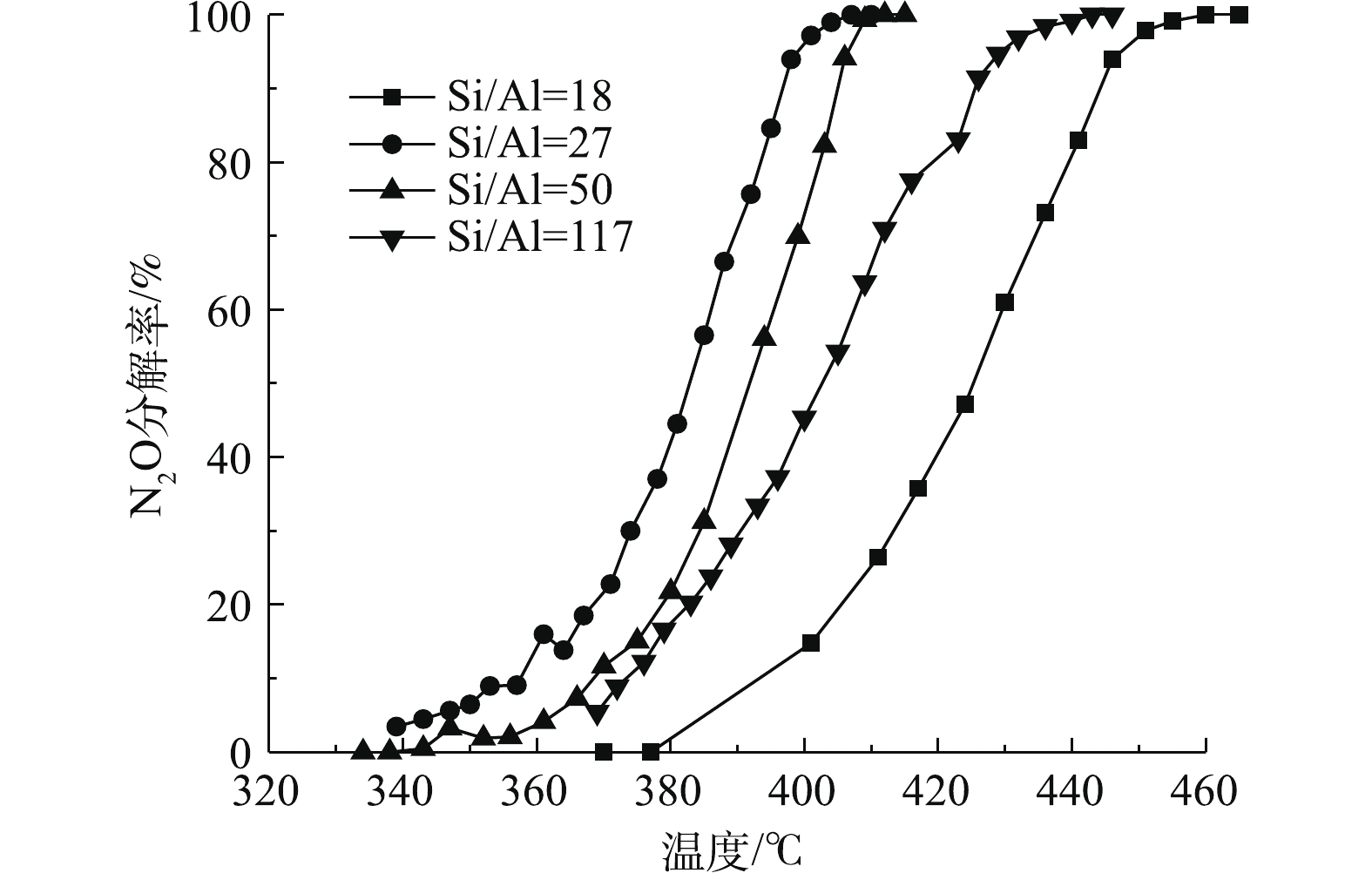

本研究考察了催化剂硅铝比的优化效果。图9反映了等体积浸渍法制备的不同硅铝比Cu8/HZSM-5催化剂活性评价结果。由催化剂活性评价曲线可以看出,本实验中硅铝比为27的Cu8/HZSM-5催化剂N2O完全催化分解的温度为400 ℃,而目前在HZSM-5催化剂催化分解N2O的研究中,N2O完全分解时温度大约在470~530 ℃[25-27],这说明本实验制备的催化剂活性有较大的提高。

如表1所示,相同负载量下,硅铝比为27、50、117的3种Cu8/HZSM-5催化剂的起活温度T10、T50以及完全分解温度T99均低于硅铝比为50、117的Cu8/HZSM-5催化剂。特别是硅铝比差异较大的催化剂,即硅铝比为27的Cu8/HZSM-5催化剂在400 ℃左右完成N2O的完全催化分解,与硅铝比为117的Cu8/HZSM-5催化剂相比,差距在40 ℃左右。N2O催化分解反应过程[28]如式(1)~式(4)所示(式中·代表Cu物种的活性位点)。

活性差异的原因是催化剂中Cu物种的活性位点数量不同。硅铝比升高,催化剂中活性位点的数量就会减少,这与Cu8/HZSM-5的XRD图谱分析结果一致。在N2O分解(式(3)和式(4))过程中,Cu物种活性位点数量的增多,促进了吸附氧的脱附过程,生成氧气,促进了N2O的催化剂分解[11, 29],与表面催化反应机理相符。N2O分解过程中吸附氧的脱附能力是衡量催化剂催化性能的重要标准。

在N2O分解实验中,Cu8/HZSM-5硅铝比越低,催化活性越好,但是并不能依靠降低硅铝比来提高催化剂的活性。由图9看出,硅铝比为18的Cu8/HZSM-5催化剂在N2O催化分解反应中,N2O分解率达到99%,温度在450 ℃左右,高于其他3种硅铝比的Cu8/HZSM-5催化剂。这可能是因为HZSM-5硅铝比过低,会严重降低HZSM-5本身的抗热、抗酸、抗水蒸汽性能,造成催化剂活性的降低,因此,不可随意地降低HZSM-5的硅铝比[30]。同时在分子筛HZSM-5制备过程中,投料硅铝比较高时,晶化条件可以在较宽的范围内调节;投料硅铝比低于25时,易得到无定型产物或生成杂晶[31],增加了制备难度,提高了生产成本。综合考虑,选用硅铝比为27的HZSM-5为进一步实验的催化剂载体。

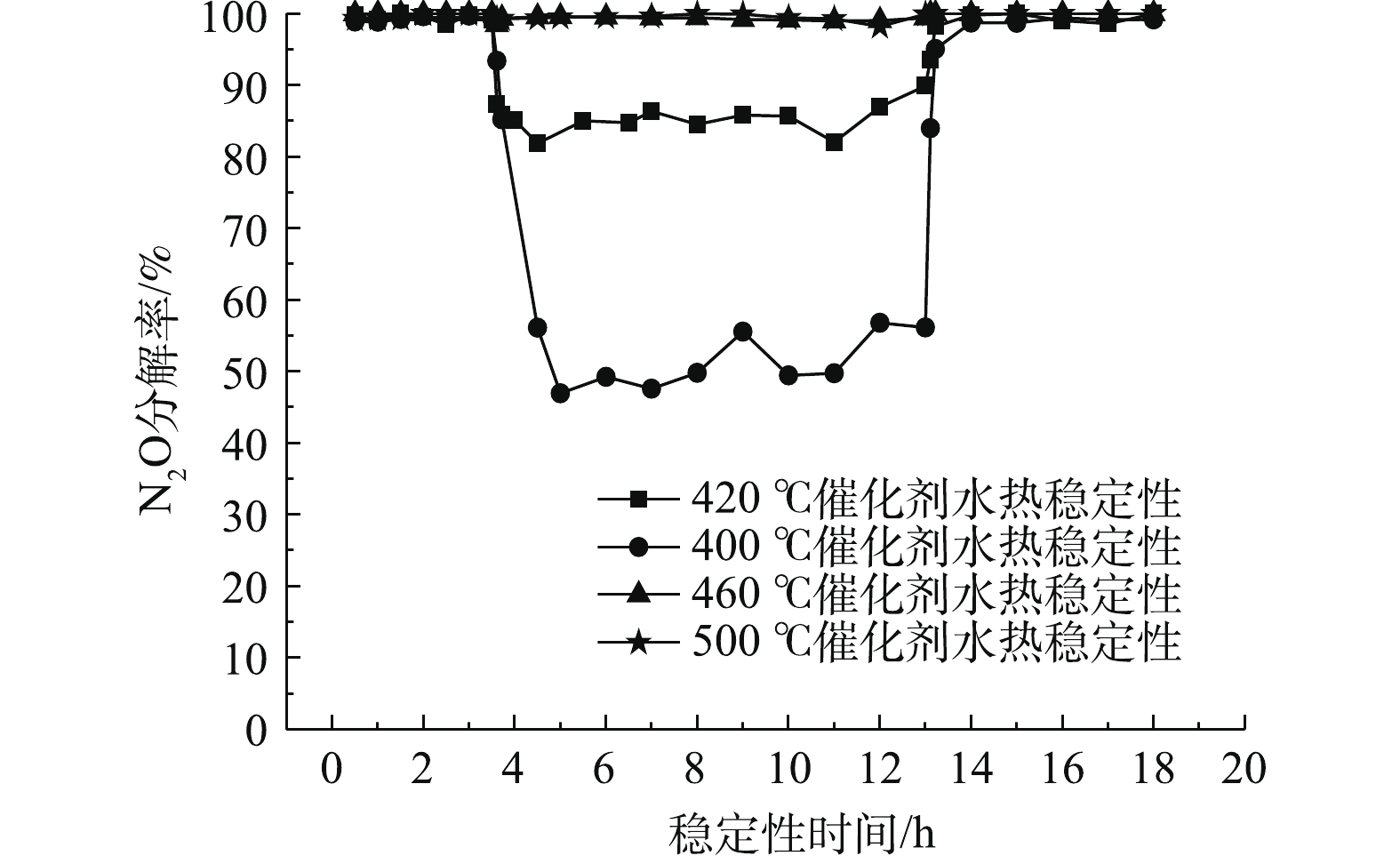

图10为硅铝比27的Cu8/HZSM -5催化剂水热稳定性实验结果。水热稳定性实验在3.5 h时通入水蒸气,汽化温度为260 ℃,在13 h时撤去水蒸气。

已二酸以及硝酸的工厂是工业生产中N2O的主要来源[32-33],而在实际生产中排放N2O的同时会伴有一定的水蒸气,因此,催化剂的耐水性直接决定了催化剂是否能够在实际生产中应用。图10反映了硅铝比为27的Cu8/HZSM-5催化剂在含水蒸气条件下催化剂的活性评价结果。可以看出,在4种温度下,未通入水蒸气时,催化剂活性均较高,N2O分解率保持在99%以上。在通入水蒸气之后,400 ℃下N2O的分解率出现明显下降,稳定在50%~60%。420 ℃下通入水蒸气,催化活性同样出现明显下降,下降幅度相对于400 ℃时减小,最后N2O分解率稳定在80%~85%。在400 ℃和420 ℃时,通入水蒸气,活性虽有所下降,但是撤去水蒸气后,催化剂均恢复高活性,N2O分解率在99%左右,说明催化剂活性下降后可以恢复,具有可逆性。在400 ℃和420 ℃的基础上,继续提高温度至460 ℃和500 ℃,进行水热稳定性实验,由图10可以看出,在通入水蒸气后,N2O的分解率依然保持在99%左右。良好的水热稳定性一直是以γ-Al2O3为载体的催化剂相对于其他类型催化剂的优势。仇杨君[34]在以γ-Al2O3为载体,CuO为主活性组分制备Cu/γ-Al2O3催化剂催化分解N2O的水热稳定性实验中,在495 ℃条件下,N2O的分解率仅为25%,本实验硅铝比为27的Cu8/HZSM-5催化剂水热稳定性好于Cu12/γ-Al2O3。

在400 ℃与420 ℃条件下,催化剂活性下降具有可逆性,在460 ℃与500 ℃条件下,催化剂活性几乎没有下降,这说明水蒸气的通入并没有破坏载体的骨架结构,造成分子筛结构坍塌。催化活性受到水蒸气的影响,可能是因为水分子高温条件下,在催化剂活性位点分解,与N2O分子形成竞争,同时造成活性位点羟基化,N2O分解率下降[35]。由以上实验结果可以得出,制备催化剂Cu8/HZSM-5具有良好的水热稳定性。

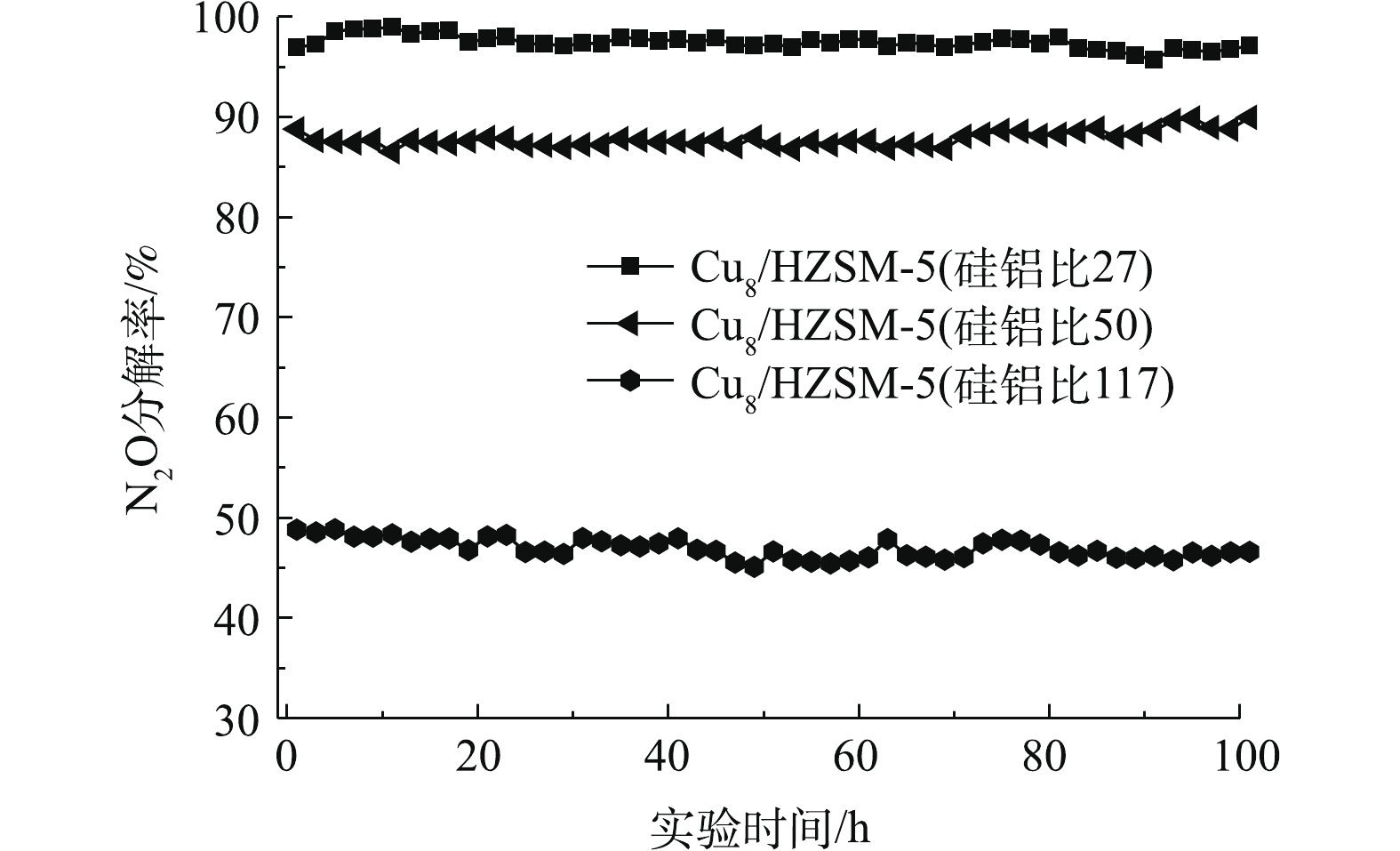

图11为不同硅铝比Cu8/HZSM-5催化剂在400 ℃下100 h的寿命实验。寿命实验结果可以看出,在100 h内,3种硅铝比催化剂的活性非常稳定,且硅铝比低的催化剂活性明显高于硅铝比高的催化剂。Cu8/HZSM-5催化剂稳定的活性说明,以载体稳定的骨架结构为场所,Cu组分处于稳定状态,持续催化分解N2O。对于硅铝比为27的Cu8/HZSM-5催化剂,良好的热稳定性与较好的催化活性,使其在工业应用中有很大的应用前景。

2.1. 制备方法对催化剂活性的影响

2.2. 物化性质表征结果

2.3. 扫描电镜分析结果

2.4. 氨气程序升温吸附-脱附分析结果

2.5. 氢气程序升温还原分析结果

2.6. 催化剂反应活性评价

-

1)等体积浸渍法制备的Cu/HZSM-5催化剂活性优于Cu/ZSM-5催化剂的活性,主要是因为催化剂上CuO含量的差异。

2)研究结果表明,载体硅铝比越低,催化剂的反应活性越好,硅铝比为27的Cu8/HZSM-5催化活性最好。

3)催化剂Cu8/HZSM-5水热稳定性实验表明,反应原料中水蒸气含量为9%时,硅铝比为27的Cu8/HZSM-5催化剂仍然保持良好的水热稳定性,且催化剂因水蒸气而失活,然后活性可以恢复,在100 h连续反应时间内,催化剂反应活性没有降低。

下载:

下载: