-

随着人类社会经济的发展和人口的不断增长,人们对医药的需求不断扩大,大量的制药企业涌现,同时也产生了大量的制药废水。这些废水中往往含有许多对微生物有毒有害的抗生素类化合物以及难降解有机物,使用一般的生化处理方法难以达到较好的处理效果。而目前较常使用的Fenton氧化、臭氧氧化及光催化氧化技术处理废水的能力有限,对于化学耗氧量(COD)较高的制药废水处理效果不佳[1-4]。因此,在处理高浓度制药废水的过程中,湿式氧化以及在其基础上发展起来的催化湿式氧化技术越来越受到人们的关注。

湿式氧化技术是20世纪50年代发展起来的一种高级氧化技术,该技术是在高温(120~350 ℃)和高压(0.5~20 MPa)条件下,在液相中以空气或氧气作为氧化剂,氧化降解水体中呈溶解态或悬浮态有机物及还原态无机物的一种水处理方法[5-6]。在此基础上引入催化剂,可以有效提高废水中有机物的降解效率,降低该过程中的苛刻条件,降低对设备制造的要求[7]。因此,催化剂是催化湿式氧化过程中的关键所在,合理地设计和选择催化剂可以有效地提高废水处理效率,降低设备制造费用。

目前,在催化湿式氧化应用过程中,使用最多的催化剂是应用于固定床反应器的Ru/TiO2催化剂[8-10]。在该过程中,溶解在水中的氧气分子在贵金属活性位点上被催化活化成·OH等具有较强氧化能力的活性氧物种,参与氧化水体中或吸附在催化剂表面的有机物[11-13]。因此,较高的贵金属负载量和较高的贵金属分散度意味着较多的催化活性位参与催化反应,进而提高水相中有机物的降解效率。然而考虑到催化剂制备过程中的经济成本问题,大幅提高贵金属负载量是不可行的。从催化反应宏观动力学角度分析,催化氧化过程主要发生在固体催化剂表面及表面以下较浅层[14-15],有机物和溶解氧扩散到达催化剂内部的数量较少,因此,均匀型催化剂在催化湿式氧化过程中其贵金属活性组分的利用率较低。蛋壳型或蛋白型催化剂由于其催化活性组分主要分布在催化剂颗粒的外侧,有利于减小传质带来的催化效率损失,充分发挥活性组分的催化活性。在处理实际工业废水的过程中,水质情况较为复杂,蛋白型催化剂相比蛋壳型具有更大的优势,由于活性最高的蛋白层外侧还存在一层蛋壳层,其可有效阻隔降低废水中的有害成分对蛋白层活性的毒害作用[16]。因此,研究蛋白型催化剂在处理实际工业废水中的应用,具有十分重要的意义。

本研究使用蛋白型和均匀型柱状催化剂湿式氧化处理非达霉素提炼废水(主要有机成分是乙酸乙酯及乙醇),首先在不同pH, 不同反应温度以及不同废水流量下对催化湿式氧化反应条件进行优化,平行对比了2种催化剂的催化活性,蛋白型催化剂COD去除率可达98.9%,比均匀型催化剂的催化效率提高了约30%。同时,利用扫描电镜(SEM)、X射线衍射(XRD)、物理吸附分析及X射线荧光光谱(XRF)等测试方法对催化剂的材料性质等进行了表征分析,进而推测了蛋白型催化剂较高催化活性的原因。本研究为催化湿式氧化体系中贵金属催化剂活性组分的高效利用提供了一种切实可行的方法,对制备高效低成本的贵金属催化剂具有重要的指导意义。

全文HTML

-

本研究所使用的蛋白型Ru/TiO2催化剂及均匀型Ru/TiO2催化剂均为本课题组研发制备的商品化催化剂,其氧化钌的负载量为(1±0.05)%[17]。

-

采用PANalytical公司生产的Magix 601型仪器分析催化剂元素成份及含量;采用QuantaChrome公司生产的QUADRASORB SI型中空吸附仪分析催化剂的孔径分布;采用Empyrean-100型X射线衍射仪分析催化剂物象;采用配备有HORIBA 7593-H型能谱的Hitachi S4800型扫描电子显微镜对柱状催化剂的横截面进行线扫描能谱分析。

-

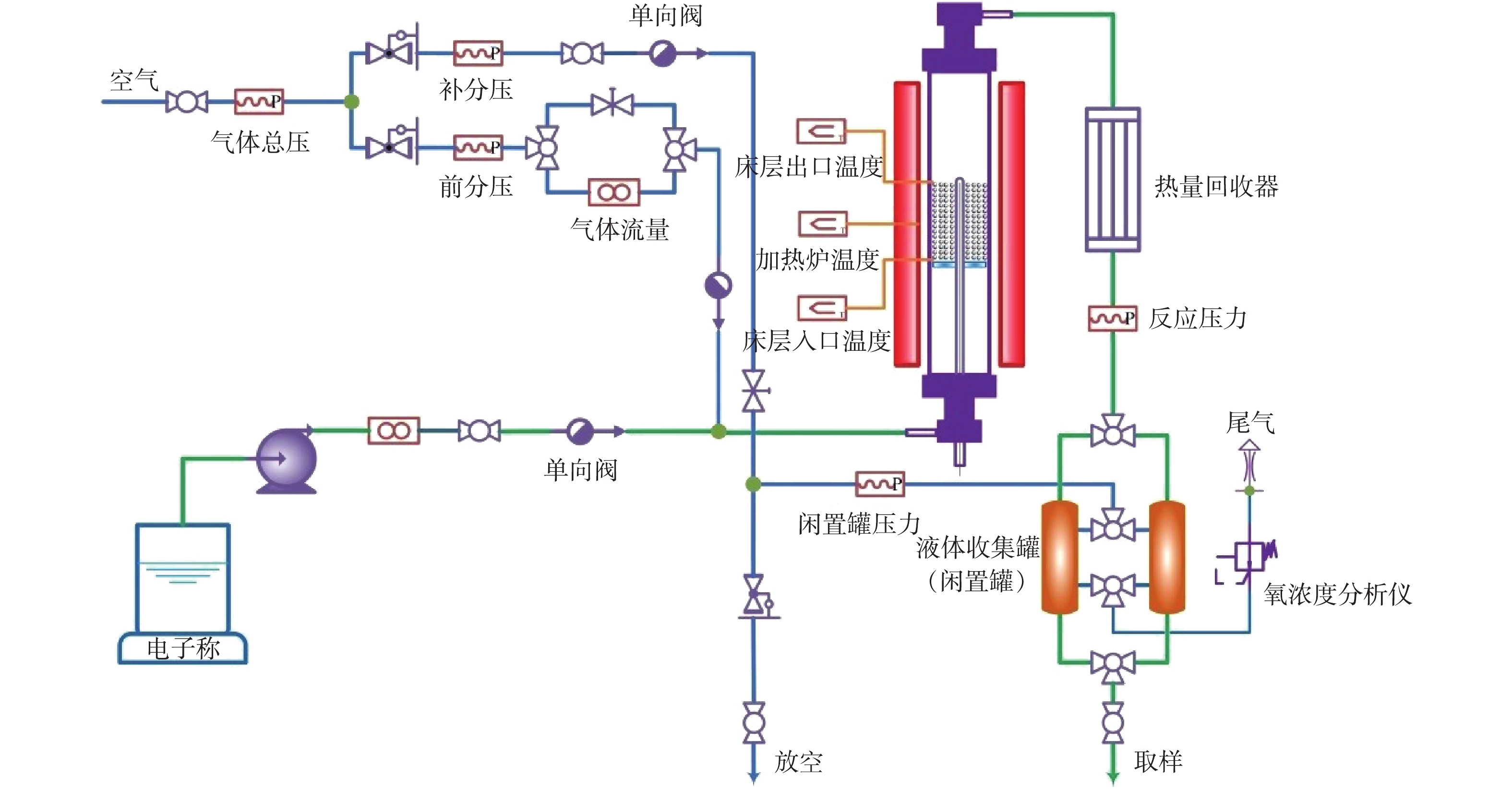

催化剂评价所用装置为本课题组自行开发研制的催化湿式氧化连续实验室评价装置,配备有液体输送计量泵、空气质量流量计、气液控制阀门等控制单元,实验装置示意图如图1所示。

将制备得到的蛋白型柱状Ru/TiO2催化剂10 mL置于固定床反应器中用于评价,调节废水流量为10 mL·h−1,空气流量为20 mL·min−1,LHSV=1 h−1,反应压力为6.7 MPa,运行稳定12 h后取样,测定出水总有机碳(TOC)和化学耗氧量(COD)。

-

本研究所用废水为非达霉素提炼废水,废水中主要有机物包括乙酸乙酯、乙醇及抗生素等。其废水进水主要指标如下:COD为24 080 mg·L−1,TOC为7 560 mg·L−1,pH为4.1。

1.1. 催化剂制备

1.2. 催化剂表征

1.3. 催化剂评价

1.4. 实验废水水质分析

-

图2 反映了不同温度、不同废水流量、不同pH条件对蛋白型催化剂湿式氧化废水COD与TOC去除率的影响。可以看出,随着温度的升高,催化活性越高,COD去除率升高;而当废水流量变大,由于单位体积废水中溶解氧利用率降低,导致催化氧化速率降低,COD去除率降低;同时,随着pH的升高,催化速率也受到了影响,COD去除率变小。因此,在催化湿式氧化非达霉素提取废水过程中,高温、低废水流速、低pH更加有利于催化降解过程的进行。在此优化条件基础上,本研究得出最优反应条件为265 ℃,pH=4.1,废水流量为10 mL·h−1。

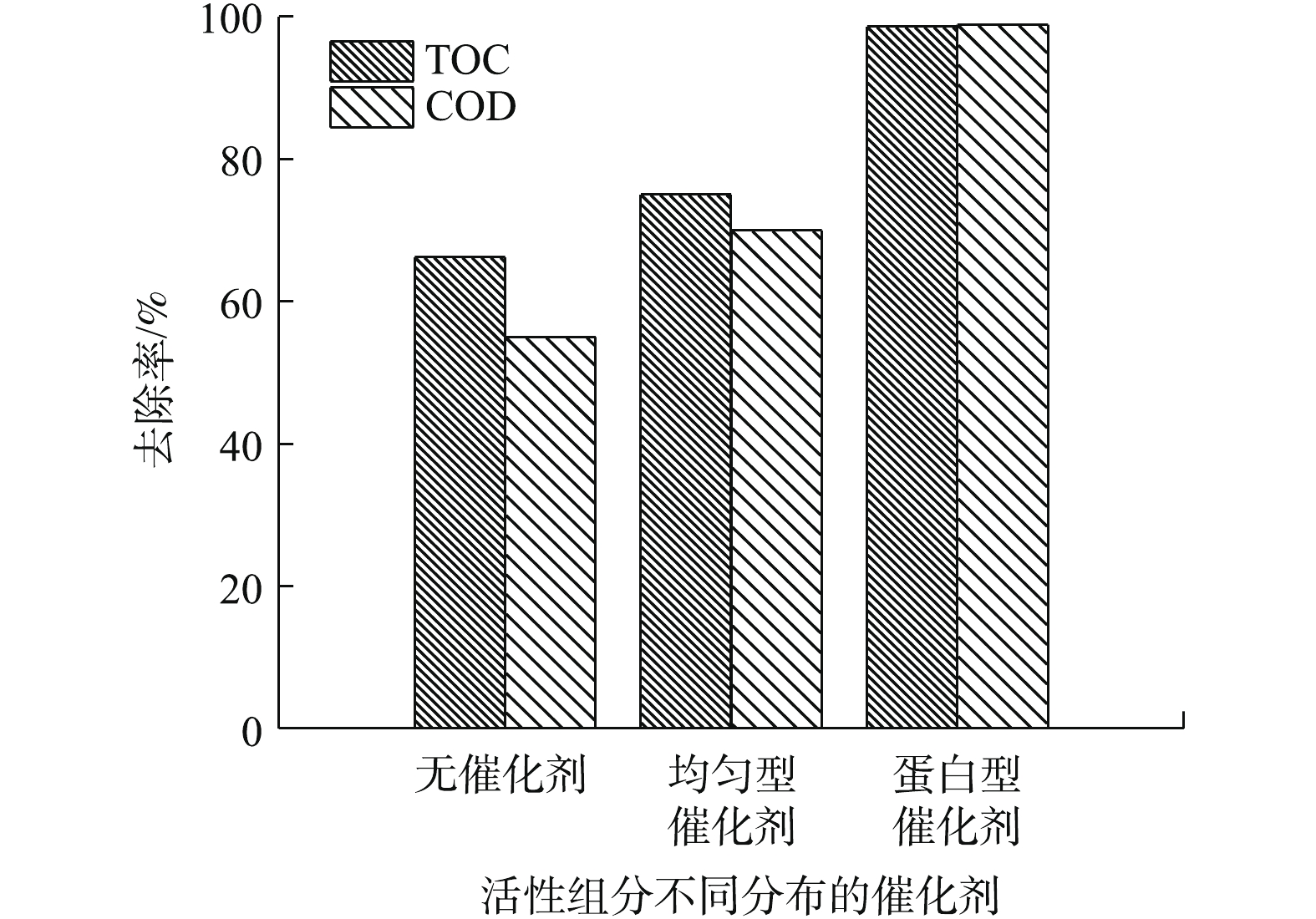

图3反映了湿式氧化体系及加入不同活性组分分布催化剂后的催化湿式氧化体系中,非达霉素废水COD及TOC去除率的差异。由图3可知,在无催化剂的湿式氧化系统里,该废水的污染物降解效果较差,其TOC去除率为66%,COD去除率仅为55%左右;而相同操作条件下,加入均匀型催化剂后,TOC去除率达到75%,COD去除率也提高到70%。而蛋白型催化剂具有更高的催化效率,其对该制药废水的TOC去除率达到98.6%,COD的去除率达到98.9%。对比蛋白型催化剂和均匀型催化剂,发现蛋白型催化剂在催化反应过程中具有更高的催化活性。

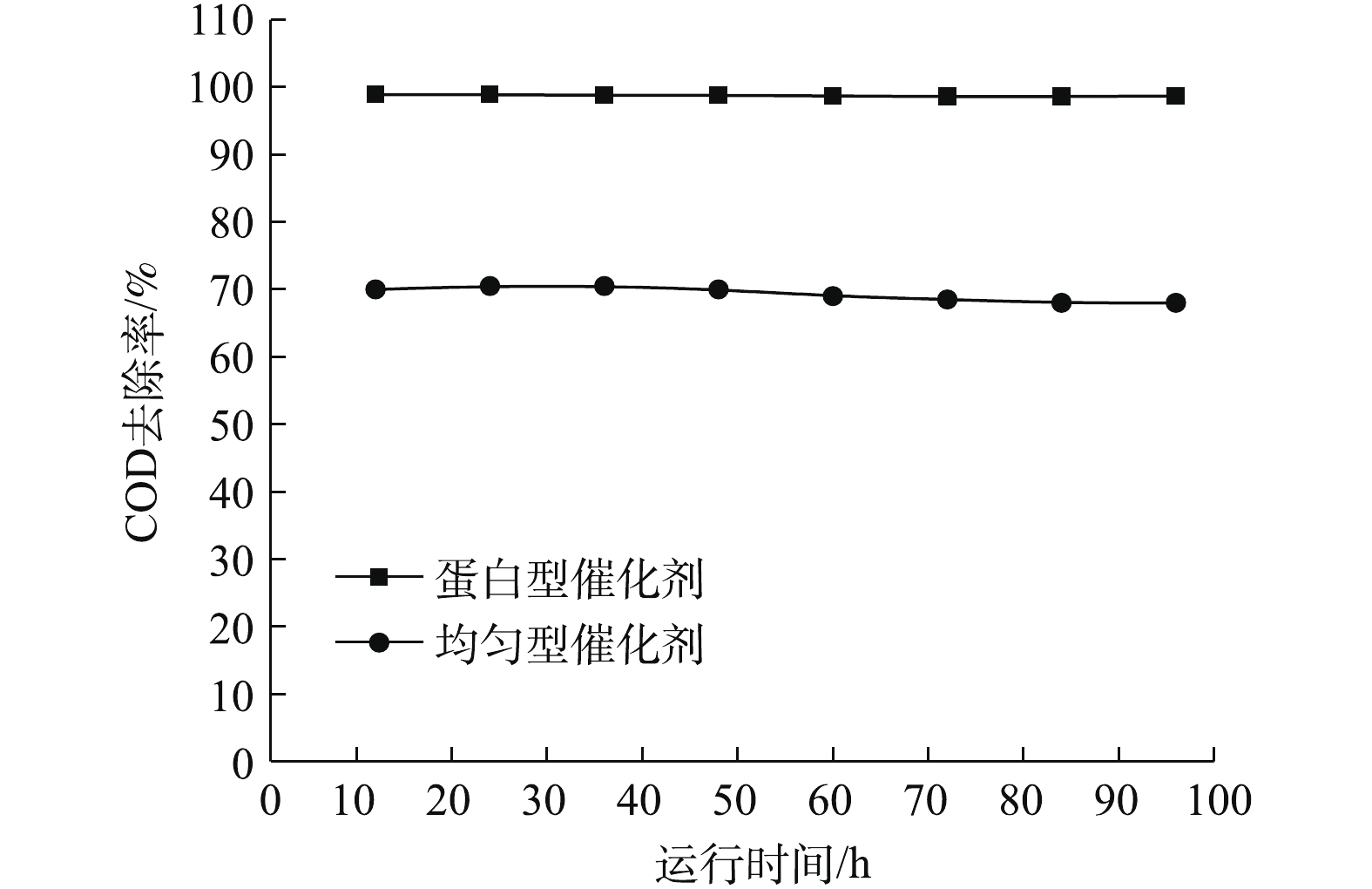

图4反映了蛋白型催化剂与均匀型催化剂长期运行的稳定性评价结果。在实验最优条件下运行96 h,2种催化剂的催化活性并未有明显降低,这说明贵金属催化剂在催化降解该制药废水过程中有较好的催化稳定性。然而,蛋白型催化剂在相同的条件下具有更高的污染物降解效率,因此,将贵金属活性组分集中分散在催化颗粒外层或较浅层(蛋白层)是一种高效利用催化剂中贵金属活性组分的策略。

-

2种催化剂的组成成分主要是TiO2载体和RuO2活性组分。XRF分析结果显示,均匀型催化剂中RuO2含量为1.04%,TiO2含量为97.2%;蛋白型催化剂中RuO2含量为1.03%,TiO2含量为97.0%。对比2种催化剂中各主要成分,发现其相对含量几乎相同,无较大差别。因此,以上结果可以证明,蛋白型催化剂可以在使用相同含量的贵金属活性组分的条件下达到更高的底物降解率,从而提高催化反应效率。

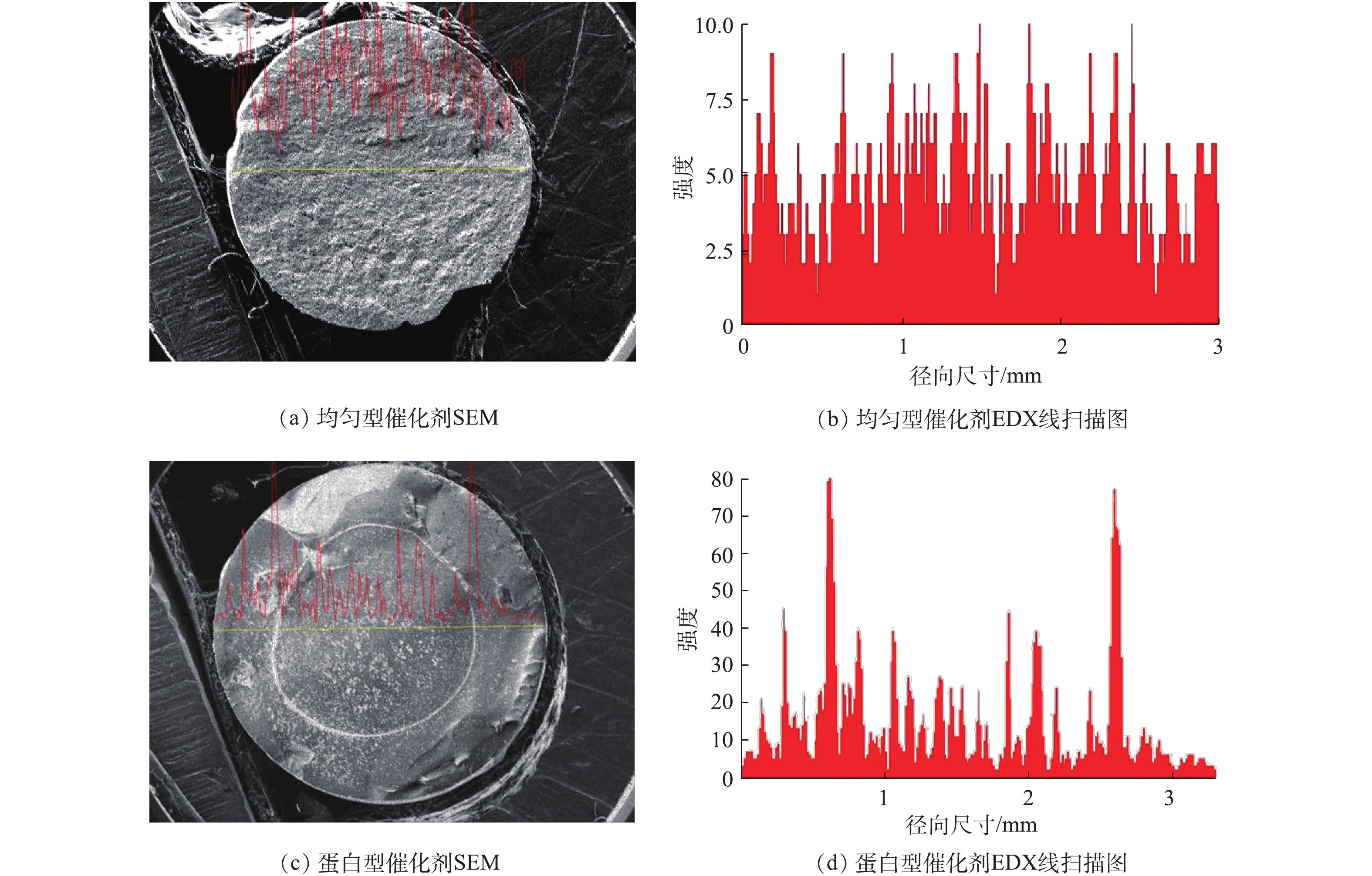

由图5可知,扫描电镜结果显示,柱状催化剂的截面直径约为3~4 mm。结合EDX线扫描能谱图可知,在距离表面约0.6 mm处有一较亮的环形薄层(蛋白层),其负载活性组分Ru的EDX响应信号为80,含量远高于催化剂其他部分;而均匀型催化剂的截面EDX线扫描结果显示,Ru元素EDX信号约为5~10,含量分布相对较为均匀。对比2种催化剂EDX,发现蛋白型催化剂其蛋白层Ru金属含量是均匀型催化剂相应位置Ru含量的10~20倍,这将极大提高催化剂在该层的催化活性。结合催化湿式氧化废水的实验评价结果,由此可推测,有机物的催化降解过程主要发生在催化剂颗粒的表层和较浅层。至于催化剂颗粒的核心内部,由于扩散阻力等因素的存在,贵金属活性组分的利用率较低,使其催化降解速率较低。因此,将活性组分集中分布在催化剂颗粒表层及较浅层是有效提高催化湿式氧化降解有机物过程中贵金属利用率的有效方法。

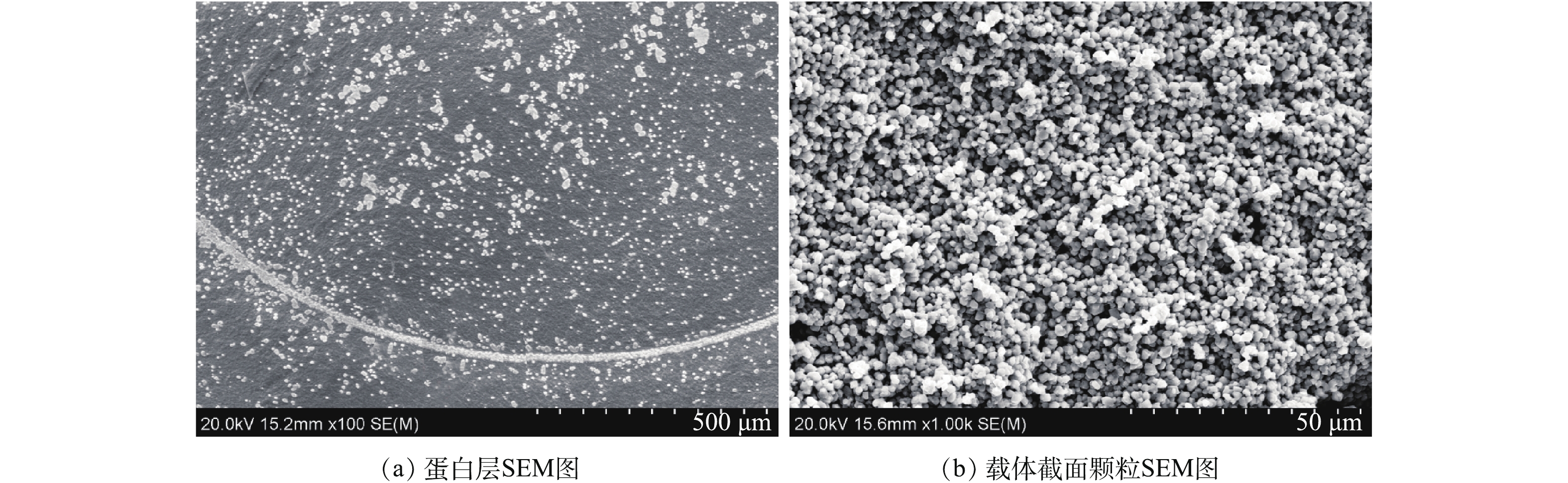

1982年,MORBIDELLI等[18]提出了δ-函数分布理论,认为把催化剂的活性组分全部集中沉积在某一无限薄层位置可以有效提高催化剂的有效因子,进而提高表观活性。由图6可知,蛋白型催化剂的活性组分Ru主要分布在蛋白层,蛋白层的厚度约为20 μm,主要集中在表层下方0.5~0.7 mm处。结合蛋白型催化剂在催化湿式氧化过程中的表观活性评价(图3),蛋白型催化剂的这种不均匀分布恰好印证了δ-函数分布理论在催化湿式氧化催化剂中的正确性。此外,对截面的表面进行SEM扫描后显示,催化剂是由细小颗粒堆积而成,存在大量的堆积孔道,这有利于反应底物向催化剂内部扩散并到达反应活性最高的蛋白层。

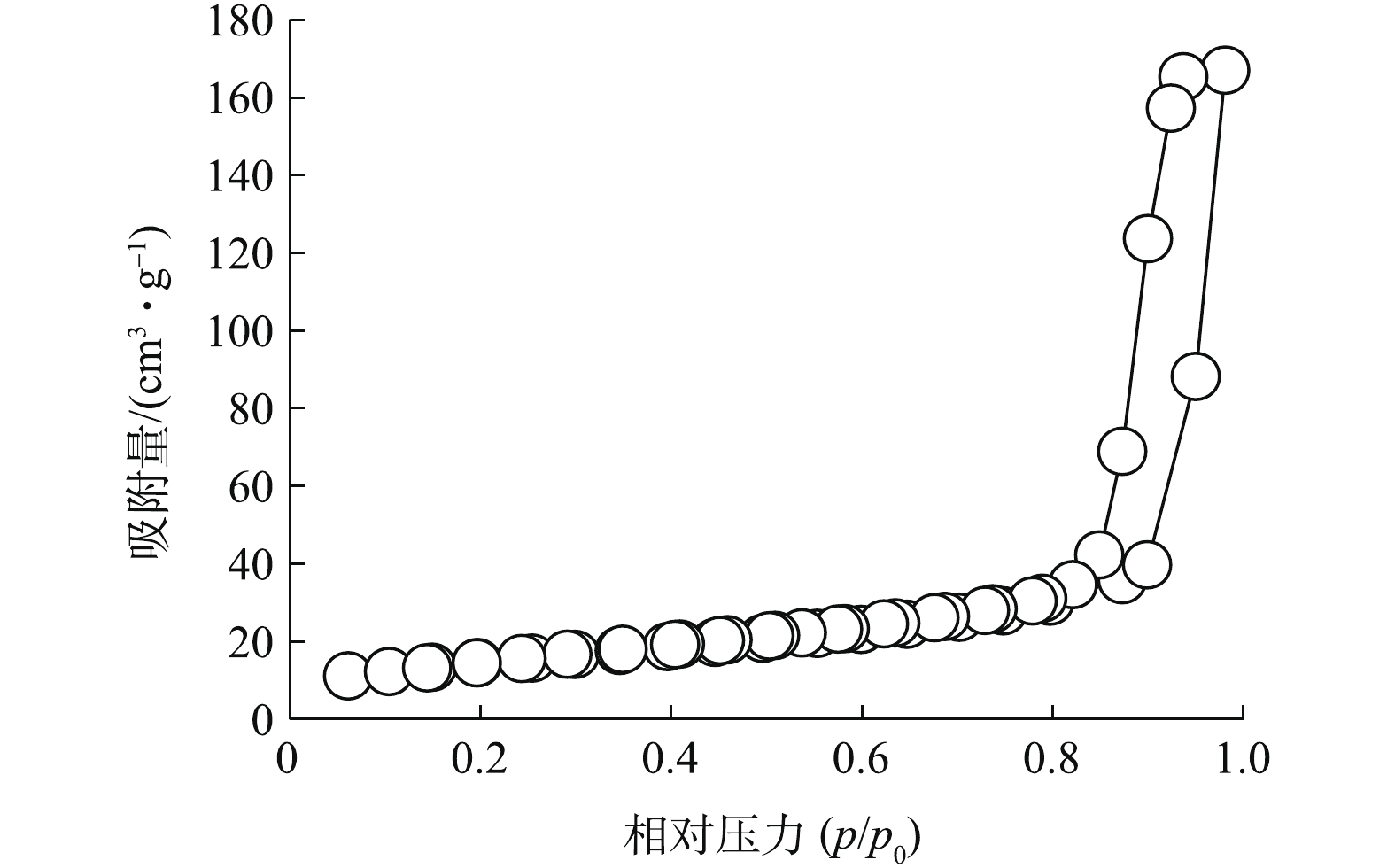

图7为蛋白型催化剂的物理吸附曲线。根据BET方程,该催化剂的比表面积为14.0 m2·g−1,孔体积为0.1 cm3·g−1,平均孔径为24.6 nm。由图7可知,该曲线为IV型吸附等温线,因此,可以判断所制备的Ru/TiO2催化剂为介孔材料,其中孔结构也可以从平均孔径数据看出。根据IUPAC关于滞后环的分类,属于H2型滞后环,其孔道结构为“墨水瓶”状的孔道结构[19]。因此,该催化剂除SEM图(图6(b))看到的堆积孔隙外,同时具有较多的孔径较均一的介孔孔道和充足的比表面积,这有利于蛋白型催化剂在蛋白层的集中分布,且保持催化活性组分的较高分散度。

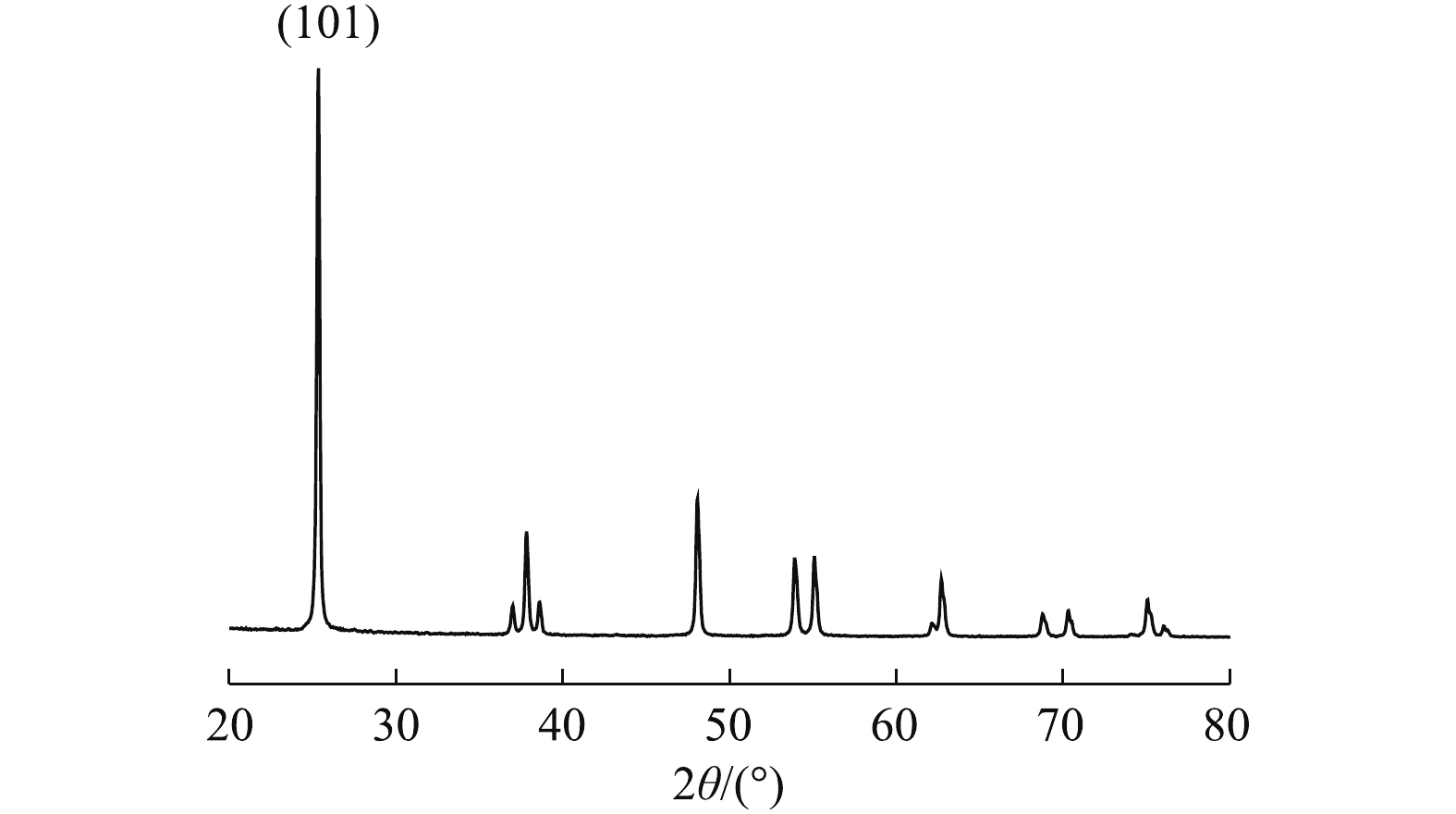

由图8可知,该蛋白型催化剂的催化剂结晶良好,2θ=25.3°处的衍射峰对应(101)晶面,属于锐钛矿晶型。在XRD图谱中,没有发现Ru物种的衍射峰,表明活性组分Ru在TiO2载体上具有良好的分散度,有利于催化活性组分在催化反应中更好地发挥催化作用。

在催化湿式氧化体系中,柱状颗粒催化剂参与催化反应,显然,反应底物在催化剂表面的浓度最高,由于催化剂材料对反应底物的吸附作用的存在而导致催化剂内部浓度不断降低。因此,对于均匀型催化剂,其中心部分的活性组分的催化效率将明显低于其表面活性组分的催化效率,从而导致贵金属活性组分利用率的损失。此外,由于实际废水的水质情况复杂,有可能造成均匀型催化剂催化效率最高的表面催化位点被掩盖或中毒失活等问题,从而使催化剂的催化效率大大降低。而蛋白型催化剂活性组分主要集中在蛋白层,其催化活性也是最高的。由于催化剂表面存在丰富的堆积孔隙等,可以使反应底物较为容易地到达催化活性最高的蛋白层,参与催化反应,而较大的悬浮颗粒则被蛋壳层阻挡在催化剂颗粒外侧,防止催化剂的活性位点被掩盖等问题的发生,使得催化剂可以持续有效地发挥其催化活性。

2.1. 催化湿式氧化条件优化及不同催化剂催化活性对比

2.2. 催化剂表征及机理推测

-

1)该蛋白型催化剂化学性质稳定,在较低pH、较高温度以及水中溶解氧充足的条件下更容易对该制药废水达到较高的COD和TOC去除率。

2)蛋白型催化剂应用于催化湿式氧化体系,可在贵金属负载量相同的情况下,大幅提高催化剂的催化效率,减少传质所带来的效率损失。其对该制药废水的COD去除率为98.9%,对TOC去除率为98.6%,相比较于均匀型催化剂,其对COD去除率提高了28.9%,对TOC去除率提高了23.6%。

3)本研究所提及蛋白型催化剂贵金属活性组分主要集中在催化剂表面以下0.5~0.7 mm处的蛋白层,距离表面较近,这有利于减小有机物的传质阻力,提高催化剂中贵金属活性组分的利用率,这也是蛋白型催化剂具有较高表观催化活性的主要原因。

下载:

下载: