-

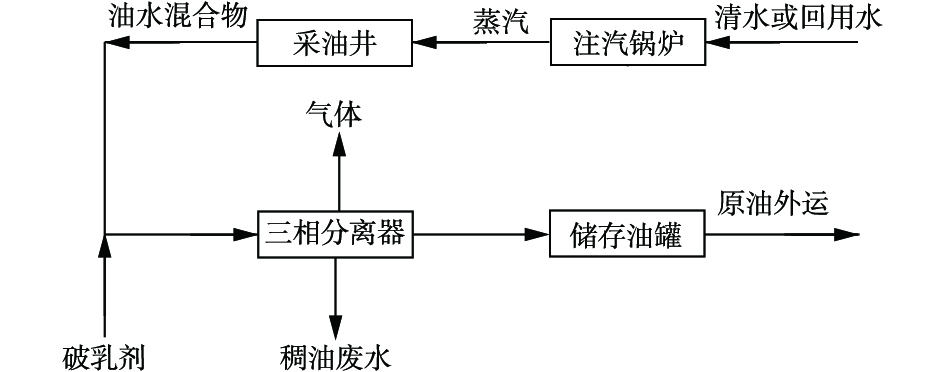

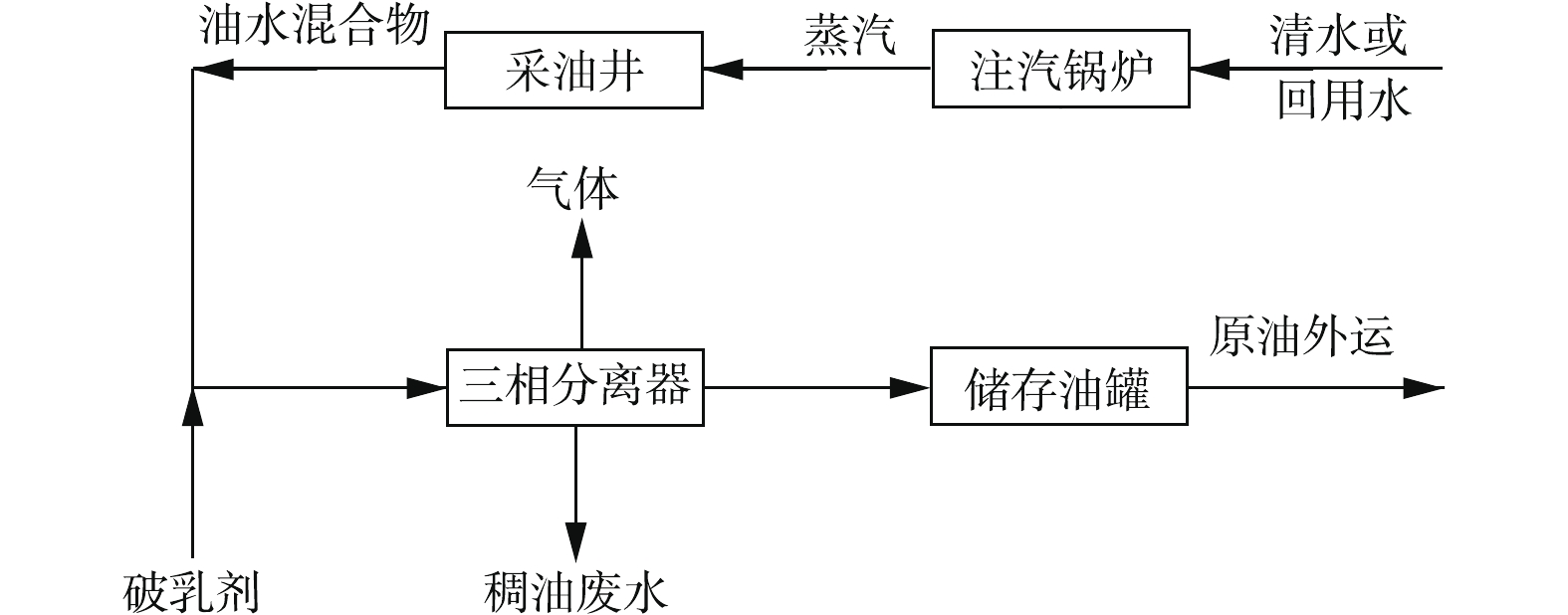

目前,分布在新疆、辽河、大庆等油田逐渐进入了石油开采的中后期,开采的难道越来越大。各油田公司为维持原油产量,蒸汽辅助重力泄油热采技术逐步得到应用。石油热采带来了大量的稠油废水,稠油废水的形成过程如图1所示。

某油田年产原油1×107 t,日产稠油废水8.41×104 m3,占整个废水总量的56.6%,但是回注率仅为22.3%。但中石油要求各油田污水回注率不低于98%,故目前的回注率显然不能达到要求。由于稠油废水含盐量较大、石油成分高、乳化严重、成分复杂,且温度较高,废水直接回注,浪费稠油废水的热能,污染水体环境,成为制约油田持续发展的一大包袱,因此,有效处理和回用稠油废水是当前石油热采面临的主要问题[1]。处理稠油废水的技术有多种,一般有物理法、化学法、生物法等[2]。膜分离法存在膜污染严重、不易清洗、使用成本高等问题。化学絮凝法分离稠油废水,絮凝剂用量大,费用高,还有可能形成二次污染。生物法处理效率高、成本低,但占地面积大、运行费用高,实际应用受到一定限制[3]。稠油废水蒸发处理属于物理法,可充分利用稠油废水温度高的特点,通过一些技术措施,实现废热的利用,对于降低稠油开采成本具有重要意义[4-5],同时还为油和无机盐的回收提供基础。蒸发回收既可以保护生态环境,又可以使油田生产节能降耗,实现油田可持续发展,是创建环境友好型、资源节约型企业的途径[6]。蒸发单元有多种工艺,自然蒸发工艺思路简单,但废水量大时处理占地面积大,处理周期长。多级闪蒸技术上是可行的,但装置投资大,运行能耗大,造水比低,运行费用高。多效蒸发处理油田污水国外工程鲜有报道,技术不够成熟[7]。

机械蒸汽压缩(mechanical vapor compression,MVC)工艺可以有效降低单位能耗,适合稠油废水的处理[8-10]。该系统具有能耗低、运行效果好、占地空间小、构造简单、配套设备较少、运行稳定、操作简单且成本低等特点,启动后不再需要新鲜蒸汽[11-12]。MVC工艺的主要部分是蒸发和压缩2个单元,这2部分是决定系统能耗的关键[13]。本研究为了更好地分析MVC工艺回收稠油废水现场产生存在的问题,在总结实验研究工作的基础上,设计了一套20 m3·h−1的实验装置,通过相应参数对水质质量影响的分析,提出了MVC工艺的优化方法和措施,阐述了MVC工艺参数,为进一步的推广应用提供参考。

全文HTML

-

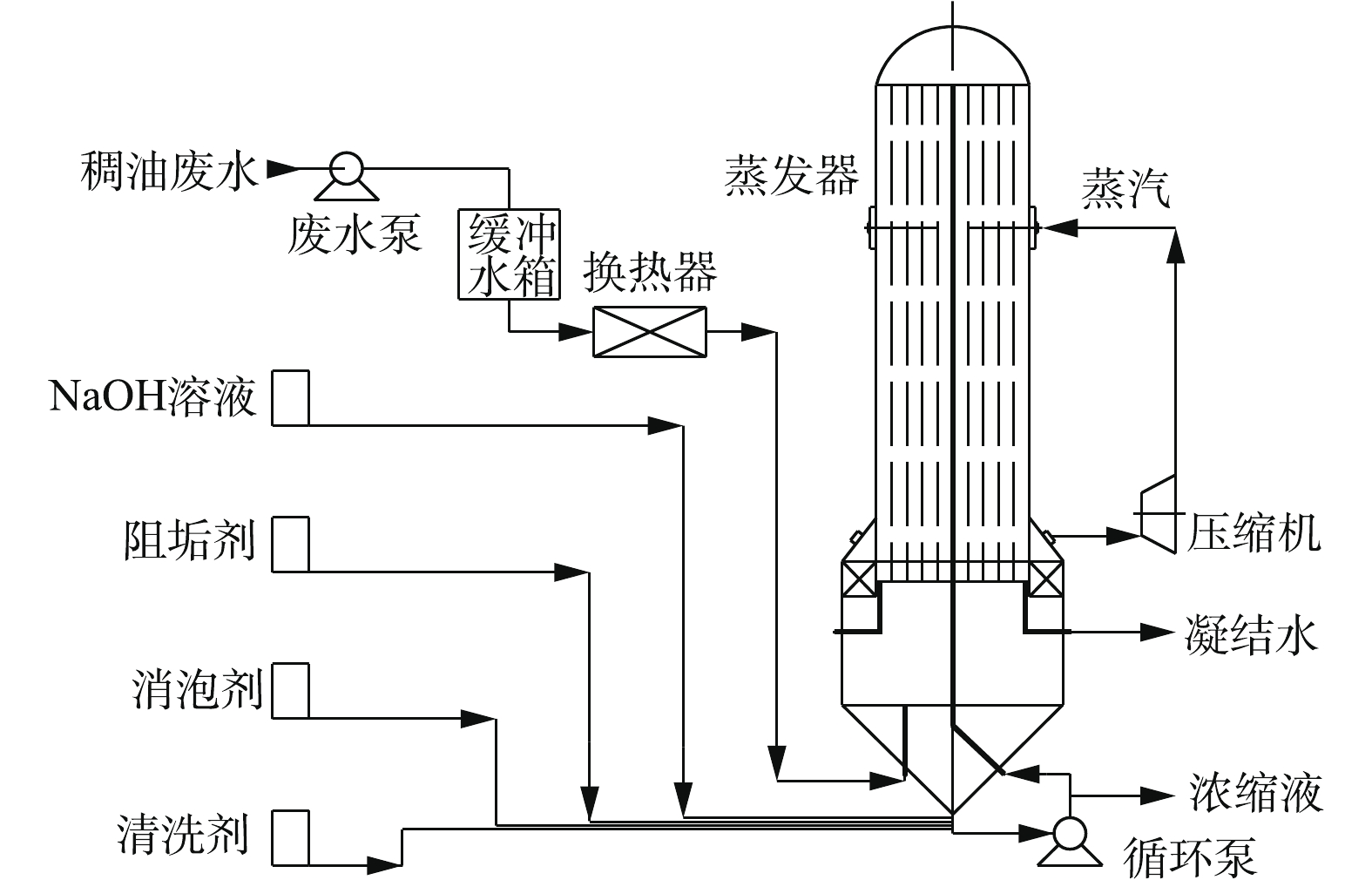

现场工艺装置的规模为20 m3·h−1,安装在某稠油废水的工作现场,工艺流程如图2所示,图3为实物图。稠油废水采用MVC工艺的详细步骤是:初步处理的稠油废水经过水泵输送到缓冲水箱,由换热器将水加热到合适温度送入降膜蒸发器,废水和蒸汽在降膜蒸发器完成热量的交换,产生二次蒸汽,分离后的二次蒸汽经压缩机压缩加压升温后,再次送入降膜蒸发器用于蒸发废水。稠油废水、浓缩液、阻垢剂、消泡剂、pH调节剂等混合物一起送入蒸发器,冷凝水换热以后收集起来作为产品,浓缩液留待后续处理,从而完成整个流程[14]。

-

通过MVC工艺的作用,使稠油废水达到注汽锅炉给水质量的标准。MVC工艺的预期目标为总碱度≤200 mg·L−1、SiO2≤10 mg·L−1、电导率≤60 μS·cm−1、油和脂≤2 mg·L−1、pH为8~10。

MVC工艺系统主要组成设备为换热器、降膜蒸发器、循环泵和压缩机等。

1)板式换热器:型号BR0.7CH-100-N-I 316L;体积流量21 m3·h−1,总热负荷574 kW;装机面积和单板面积分别为99.4 m2和0.7 m2。

2)降膜蒸发器:为立式降膜蒸发器,蒸发室与分离室一体;布水蒸发器直径为2.5 m,总高约为23.6 m;额定蒸发出水量为20 m3·h−1。

3)料液循环泵:为卧式离心热水泵;介质温度为105 ℃,材质316L,型号为RWZ300-32II,变频调速,规格为Q=700 m3·h−1,H=30 m,N=110 kW。

本工艺设计处理容量为20 m3·h−1,稠油废水进入蒸发器的起始温度为100 °C,密度为0.60 kg·m−3,蒸汽流量为9.29 m3·s−1,要求二次蒸汽压缩后的温度为不超过115 °C。为此设蒸汽压缩机1台,系德国PILLER公司的离心蒸汽压缩机,型号为KKXGAE 80 355 GR360,吸入蒸汽压力为101.00 kPa,排出压力为121.00 kPa;吸入蒸汽温度为100 °C,排出温度为105 °C。压缩机轴功率计算方程[15]如式(1)所示,当浓缩倍数为1、10、15、20和30时,压缩机消耗的功率分别是222.37、272.42、290.60、340.55和385.93 kW。由此可知,随着稠油废水沸点温度升高,导致压缩机出口温度升高,排气压力增加,功率也增加。

式中:

P 为压缩机轴功率,W;n 为蒸汽绝热系数;V1 为入口蒸汽体积,m3·s−1;p1 、p2 分别为压缩机进、出口压力,kPa;η 为压缩机机械效率。

1.1. 工艺流程

1.2. 工艺参数

-

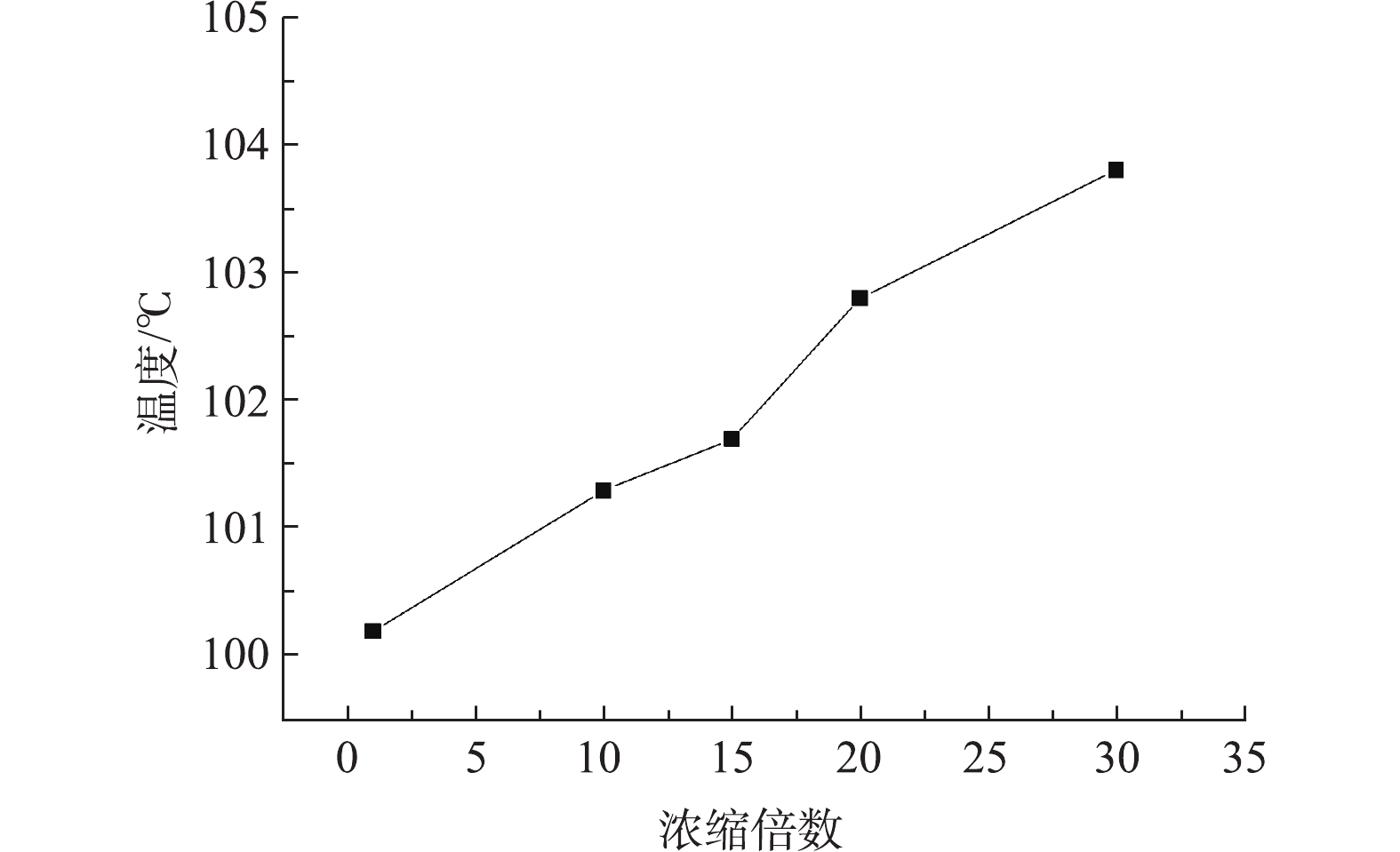

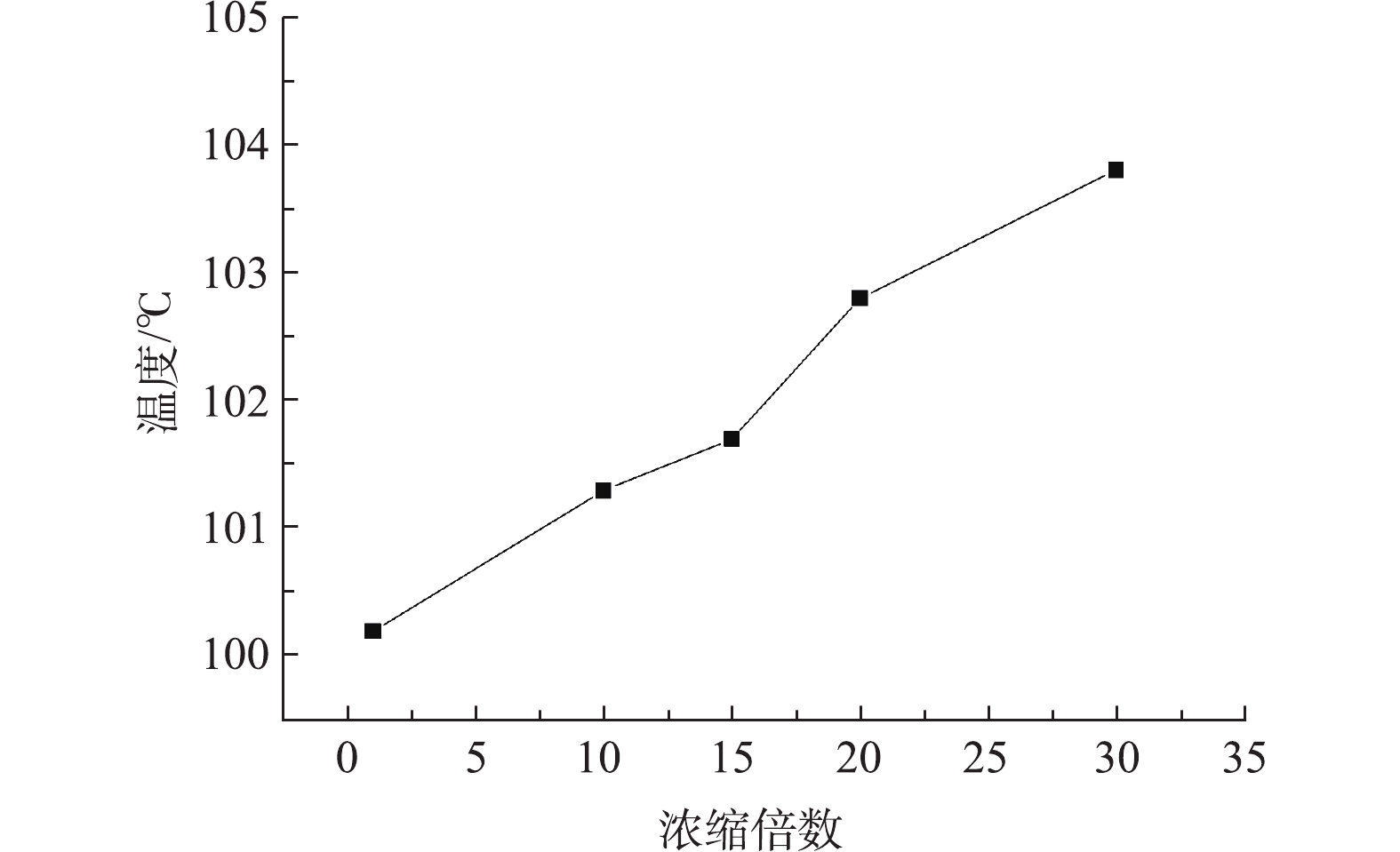

溶液沸点是液体沸腾时的温度,也就是液体的饱和蒸气压与外界压强相等时的温度。不同液体的沸点是不同的,而且溶液沸点会随着外部环境压力的变化而改变,压力低,沸点也低。稠油废水由于含有多种杂质,如石油、无机盐等物质,它的沸点会高于纯水的沸点,这种现象称为废水沸点的升高,其升高程度与含盐量、蒸发温度等因素直接相关[16]。本研究分析了常压下稠油废水在不同浓缩倍数的沸点,得到浓缩倍数和沸点升高的变化,结果如图4所示。由图4可知,随着稠油废水浓缩倍数的增加,废水中无机盐离子的含量逐渐升高,导致溶液的沸点也跟着升高,将逐渐增加蒸发系统的能耗,提高压缩机的功率,不利于节能减排。因此,需要明确稠油废水沸点升高的程度来确定MVC工艺参数,同时须及时调整压缩机的功率,满足系统能量的需求。

-

稠油废水来自某油田,含有很多污染物,不但有许多无机离子,还含有不少的有机物,特别是石油类物质,而且有些污染物浓度高。分析得到稠油废水成分及含量如下:Mg2+为3.9 mg·L−1、Ca2+为10.5 mg·L−1、Cl−为97.2 mg·L−1、

SO2−4 为29.5 mg·L−1、HCO−3 为315.9 mg·L−1、SiO2为565.7 mg·L−1、油和脂为135 mg·L−1、总硬度为1 157.7 mg·L−1、电导率为1 621 μS·cm−1。可知稠油废水含有不少的无机盐离子,容易形成污垢。一旦结垢,将降低设备的传热性能,增加系统的能耗。油和脂的存在可能会降低冷凝水的质量。注汽锅炉给水质量标准[17]要求:溶解氧<0.05 mg·L−1、总硬度<0.1 mg·L−1、总铁<0.05 mg·L−1、SiO2<50 mg·L−1、悬浮物<2 mg·L−1、总碱度<200 mg·L−1、油和脂<2 mg·L−1、可溶固体≤7 000 mg·L−1、pH为7.5~11.0。回收的冷凝水要满足上述标准,才能直接回用,否则需要增加后处理工序。

现场设备安装就绪,开机运行,待MVC系统运行一段时间,即几个月之后,待设备一切正常,然后在稠油废水浓缩倍数为10倍的条件下,收集冷凝水进行检测,各成分含量如下:Mg2+为0.51 mg·L−1、Ca2+为0.93 mg·L−1、Cl−为7.28 mg·L−1、

SO2−4 为10.25 mg·L−1、HCO−3 为9.15 mg·L−1、SiO2为3.5 mg·L−1、油和脂为1.85 mg·L−1、总硬度为182.3 mg·L−1、电导率为58 μS·cm−1。根据上述参数与注汽锅炉给水质量标准进行对照可知,冷凝水的水质满足注汽锅炉的给水要求,可以直接作为注气锅炉给水,实现了MVC工艺的预期目标。 -

冷凝水水质的影响因素比较多,如稠油废水的组成、浓缩倍数、质量流量、杂质含量和种类、汽提等,均可能影响其质量,本研究主要分析浓缩倍数、质量流量和汽提装置3个因素对冷凝水水质中的4个主要指标(如油和脂、SiO2电导率和pH)的影响程度。

1)浓缩倍数。稠油废水随着蒸发过程的推移,蒸发器中盐的浓度逐渐升高,肯定会影响冷凝水的水质,具体参数如表1所示。可以看出,浓缩倍数对冷凝水的pH影响最大,其他指标影响不大。

2)质量流量。稠油废水的质量流量对冷凝水的水质影响不大,变化参数如表2所示。

3)汽提装置。MVC系统的汽提系统对水质影响如表3所示。由表3可知,汽提的数量直接影响冷凝水的含油量,也会降低水质的电导率。这说明汽提装置可以明显改变冷凝水的水质,值得进一步探索和研究。

-

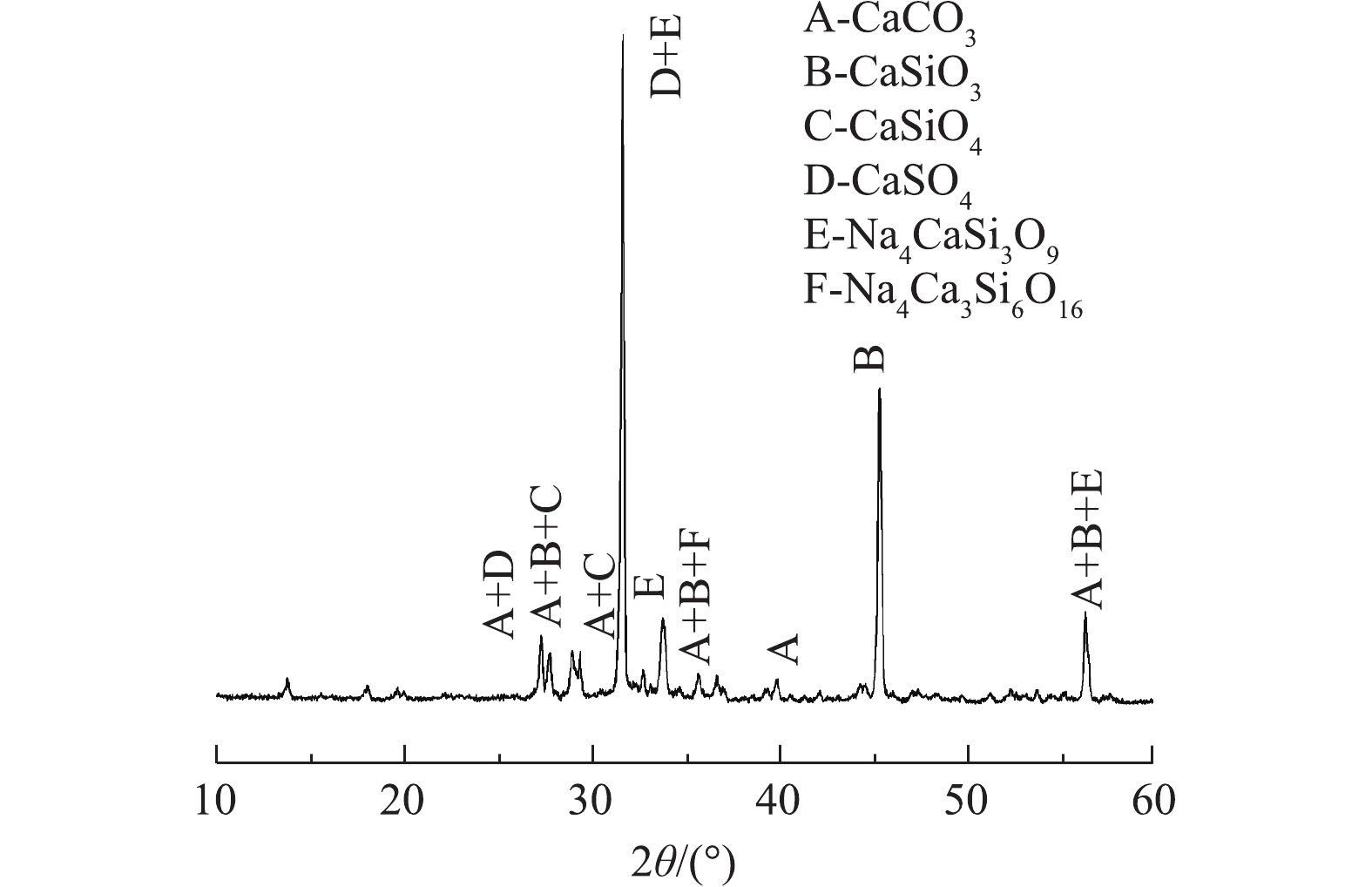

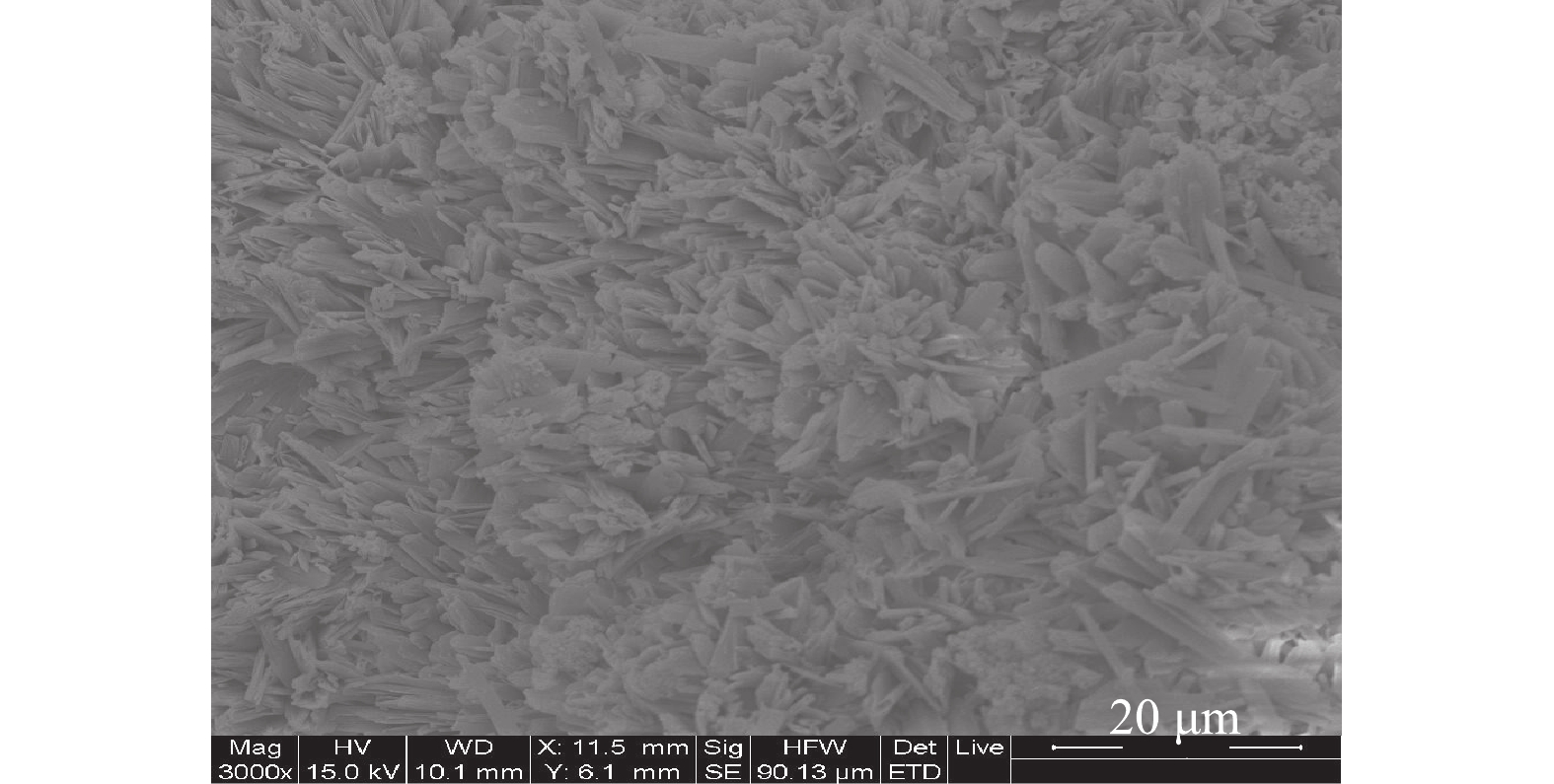

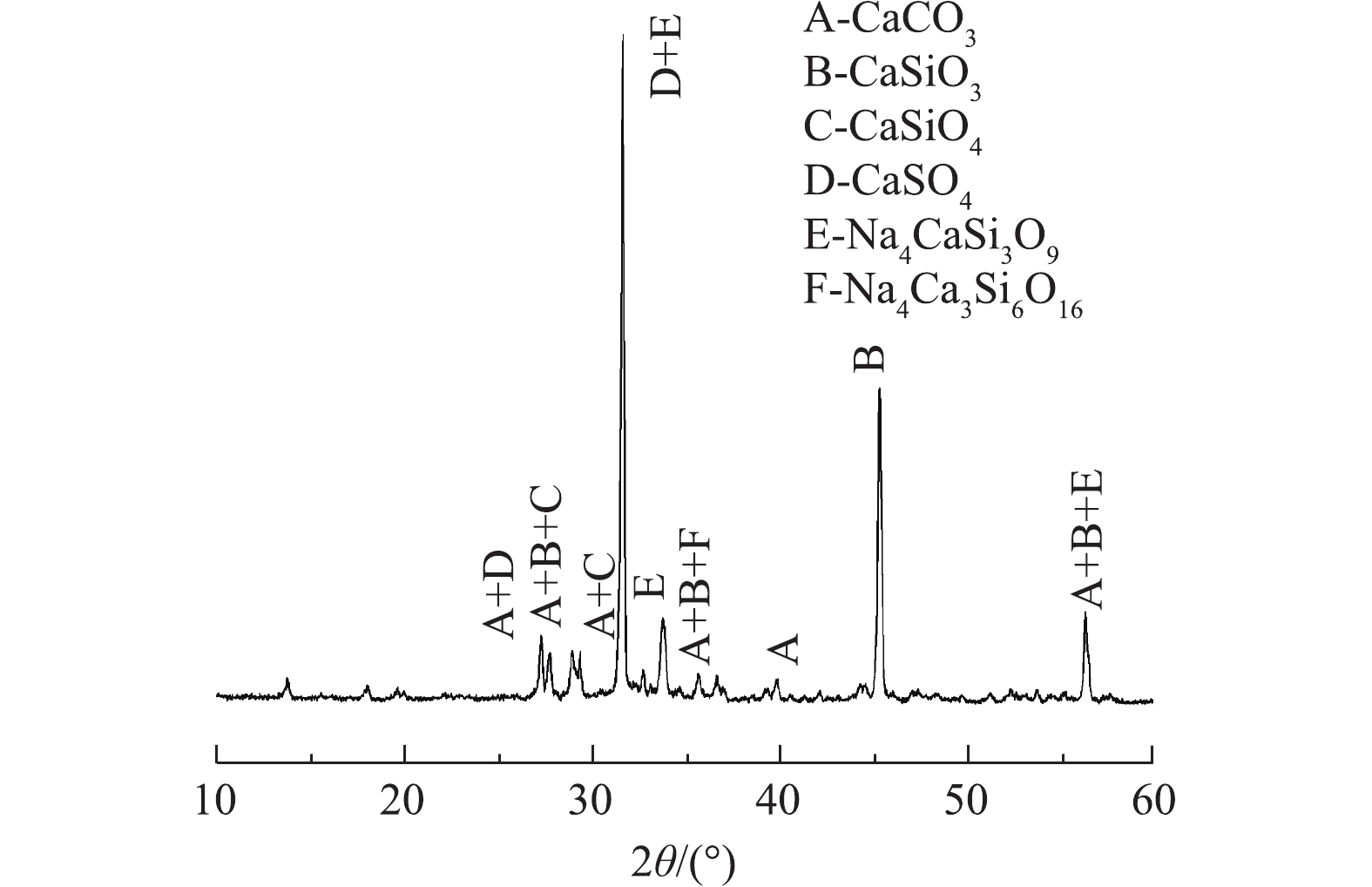

实验完成后,采取措施清洗降膜管,经过一系列的操作才能收集污垢,进行SEM和XRD表征分析,图5和图6为污垢样品的取样和分析结果。在稠油蒸发回收冷凝水的过程中,溶液中的离子相互之间会发生化学反应[1],如式(2)~式(5)所示。

图5所示的污垢形貌单一,一旦黏附在管壁上,难以处理,因此,减缓污垢的形成是MVC系统推广应用的关键。而在高pH条件下,二氧化硅一部分直接与废水及投加的化学药剂中的钙镁离子反应,生成硅酸盐沉淀去除。此外,钙离子与氢氧根结合生成大量的碳酸钙絮体,其新生成活性表面能够吸附大量的硅,或者与硅离子结合生成钙硅酸盐,结果见图6。

2.1. 运行过程中废水沸点的升高

2.2. 稠油废水水质分析

2.3. 工艺影响因素分析

2.4. 污垢分析

-

1)针对某油田稠油废水所面临的困境,设计并安装一套MVC工艺系统,开展MVC处理稠油废水水回注汽包锅炉的现场实验。结果表明,工程可达到预期的设计指标,即蒸发量为20 m3·h−1、出水总硬度≤182.30 mg·L−1、Cl−≤10.00 mg·L−1、Ca2+≤1.00 mg·L−1、含油≤2.00 mg·L−1、电导率(25 °C) ≤60.00 μS·cm−1、二氧化硅≤3.50 mg·L−1,能够满足注汽锅炉给水的质量要求。

2)提出了MVC工艺处理稠油废水系统的调节方法,达到系统最佳的运行状态,降低运行能耗;MVC工艺推广的障碍在于污垢问题的解决措施。

3)MVC工艺处理稠油废水回用可满足循环利用的要求,能够解决油田废水的难题,显著特点有废水处理比较彻底、能够满足稠油废水零排放的条件、工艺运行成本相对较低、技术可行、有推广的价值、整套系统操作简单、可以实现自动化控制。

4) MVC系统也存在一些不足:一是冷凝水的质量有待进一步的提高,才能发挥MVC系统的真正价值;二是换热设备特别是降膜蒸发管壁面形成的污垢,降低系统的传热效率,严重影响MVC工艺的适用领域和经济价值,这是后续研究的重点。

5)MVC系统利用稠油废水本身的余热,通过压缩机的作用,实现了低品位余热的价值,而且还使稠油废水循环利用,节约了水资源。系统达到了节能减排的效果,取得了经济和环保的双重效益。

下载:

下载: