-

目前,低浓度废水的处理工艺主要包括A2O、氧化沟、SBR等,其技术核心为活性污泥法[1]。传统活性污泥法普遍存在着能耗高、污泥产量大的问题。相比而言,厌氧生物处理技术因其能耗低、污泥产量少且能产生甲烷而受到了越来越多的关注,但厌氧生物处理技术存在污泥流失和处理效果不佳的问题,故需进一步改进[2-3]。

厌氧膜生物反应器(anaerobic membrane bioreactor,AnMBR)是一种将膜分离技术与厌氧生物处理技术有效结合的新型废水处理工艺[4]。该工艺能通过膜的过滤截留作用,实现水力停留时间(HRT)和污泥龄(SRT)的完全分离[5]。荆延龙等[6]采用AnMBR处理低浓度生活废水,结果表明,经过117 d的稳定运行,COD去除率高达90.6%;许美兰等[7]研究了不同HRT对AnMBR处理低浓度废水运行效果的影响,经过35 d的稳定运行,发现HRT的缩短未对COD的去除产生显著差异。这说明AnMBR在处理低浓度废水方面稳定性良好,拥有广阔的发展前景[8]。但一直以来,膜成本和膜污染是困扰该技术走向实际工程应用的限制性条件[9]。而动态膜技术的出现,有望解决MBR中存在的膜成本过高及膜污染严重的问题[10]。程刚等[11]利用不锈钢丝网为基材构建AnMBR处理低浓度生活废水,结果表明,选用300目的不锈钢丝网,在污泥浓度(MLSS)为2 mg·L−1的条件下,可稳定运行240 h。赵立健等[12]在常温下利用无纺布为基材构建AnMBR处理人工合成低浓废水,结果表明,COD平均去除率为89.5%。尽管现有的研究已证实AnMBR对低浓度废水有较好的处理效果,但对其运行过程中膜污染的评估研究较少。

本研究利用廉价不锈钢丝网作为膜材料,构建新型AnMBR,在HRT为10 h的条件下,考察了反应器运行效果、产甲烷能力、膜污染程度以及对温度的适应性,旨在为AnMBR在实际低浓度废水中的应用提供技术支撑。

-

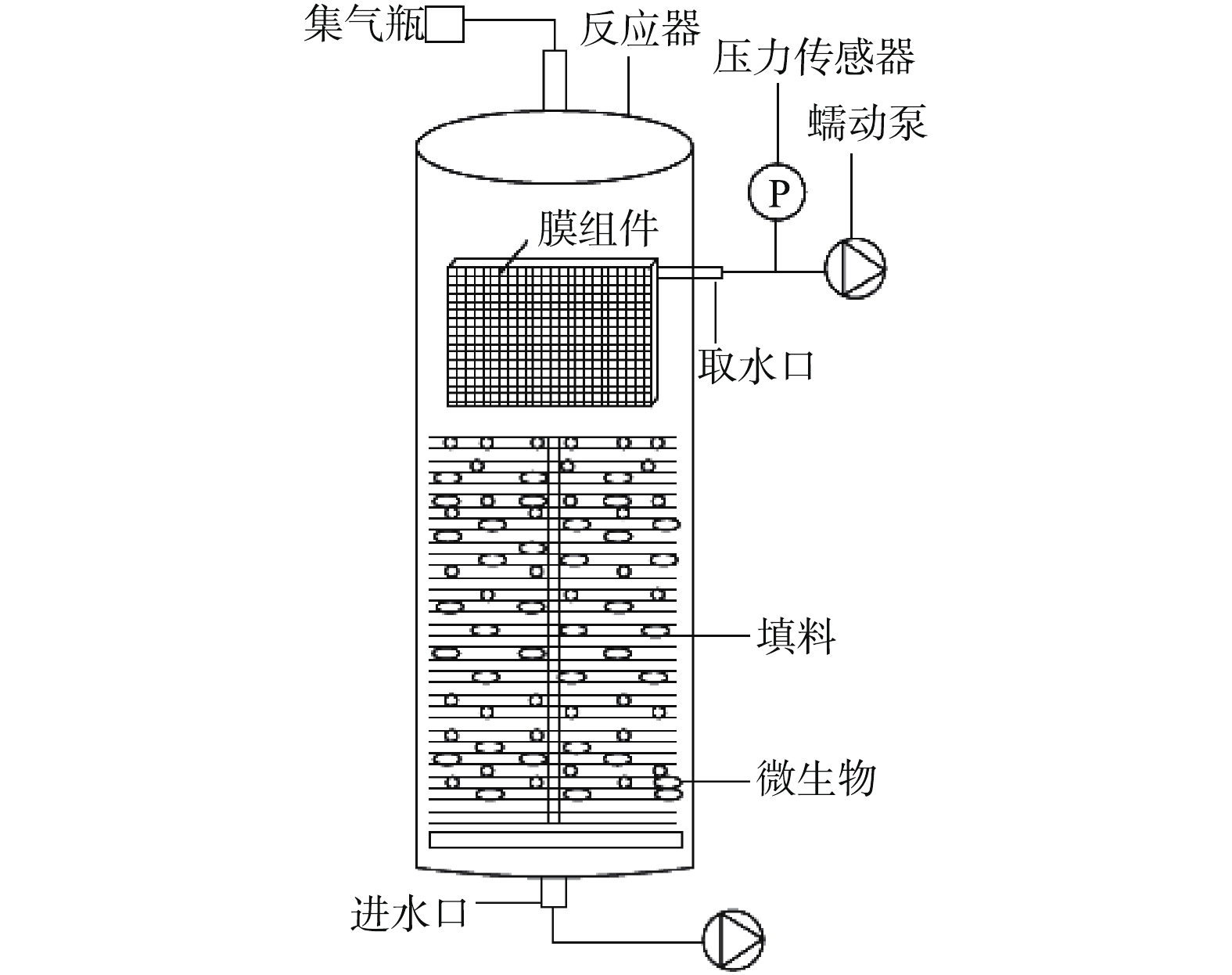

实验采用升流式厌氧反应器,实验装置如图1所示,其总容积为3 L,有效容积为2.4 L。反应器底部装有生物膜填料,中上部装有1 000目不锈钢丝网制成的膜组件,膜组件的尺寸为13 cm×8 cm×3.5 cm,总过滤面积为0.011 m2。反应器外层装有一层保温层和循环水管,使反应器内的水温控制在35 ℃。

-

本实验所采用的低浓度废水为人工合成废水,含有主要元素和微量元素[13-14]。其成分包括蔗糖(C12H22O11 500 mg·L−1)、碳酸氢钠(NaHCO3 350 mg·L−1)、三水合磷酸氢二钾(K2HPO4·3H2O 21 mg·L−1)、碳酸氢铵(NH4HCO3 41 mg·L−1)、氯化钙(CaCl2 50 mg·L−1)、四水合氯化锰(MnCl2·4H2O 5 mg·L−1)、六水合氯化钴(CoCl2·6H2O 5 mg·L−1)、六水合氯化铝(AlCl3·6H2O 5 mg·L−1)、硼酸(H3BO3 5 mg·L−1)、四水合钼酸铵((NH4)6Mo7O24·4H2O 5 mg·L−1)、六水合氯化镍(NiCl2·6H2O 5 mg·L−1)、氯化锌(ZnCl2 5 mg·L−1)、五水合硫酸铜(CuSO4·5H2O 5 mg·L−1)。反应器接种的污泥取自合肥市某污水处理厂,接种时的污泥浓度(MLSS)为4 g·L−1,实验期间没有剩余污泥排出。

-

实验采用连续进出水的方式,总共连续运行66 d,反应器进水速度为240 mL·h−1,整个运行期间HRT控制在10 h。在33~39 d,由于加热系统出现故障导致温度降低到25 ℃,维持7 d后,恢复至35 ℃。低浓度废水在蠕动泵的作用下经反应器底部进入反应器内,并利用蠕动泵从膜组件抽取出水。实验内容分为2个阶段:第1阶段是反应器启动运行阶段(0~15 d);第2阶段是反应器稳定运行阶段(16~66 d)。

-

出水溶解性COD采用重铬酸钾法[15]测定;VFAs和气体采用气相色谱法测定;跨膜压差(TMP)采用压力传感器(MIK-P300,杭州米科传感技术有限公司)测定;膜面污染物采用扫描电子显微镜(SEM)(XL-30 ESEM,美国FEI)分析;膜阻及膜阻增长速率[16-17]分别根据式(1)和式(2)进行计算。

式中:R为膜阻,m−1;ΔP为跨膜压差,Pa;μ为渗滤液动力黏度系数,Pa·s;Ri为膜阻增长速率,m−1·h−1;J为瞬时膜通量,m3·(m2·h)−1;T为运行时间,d。

-

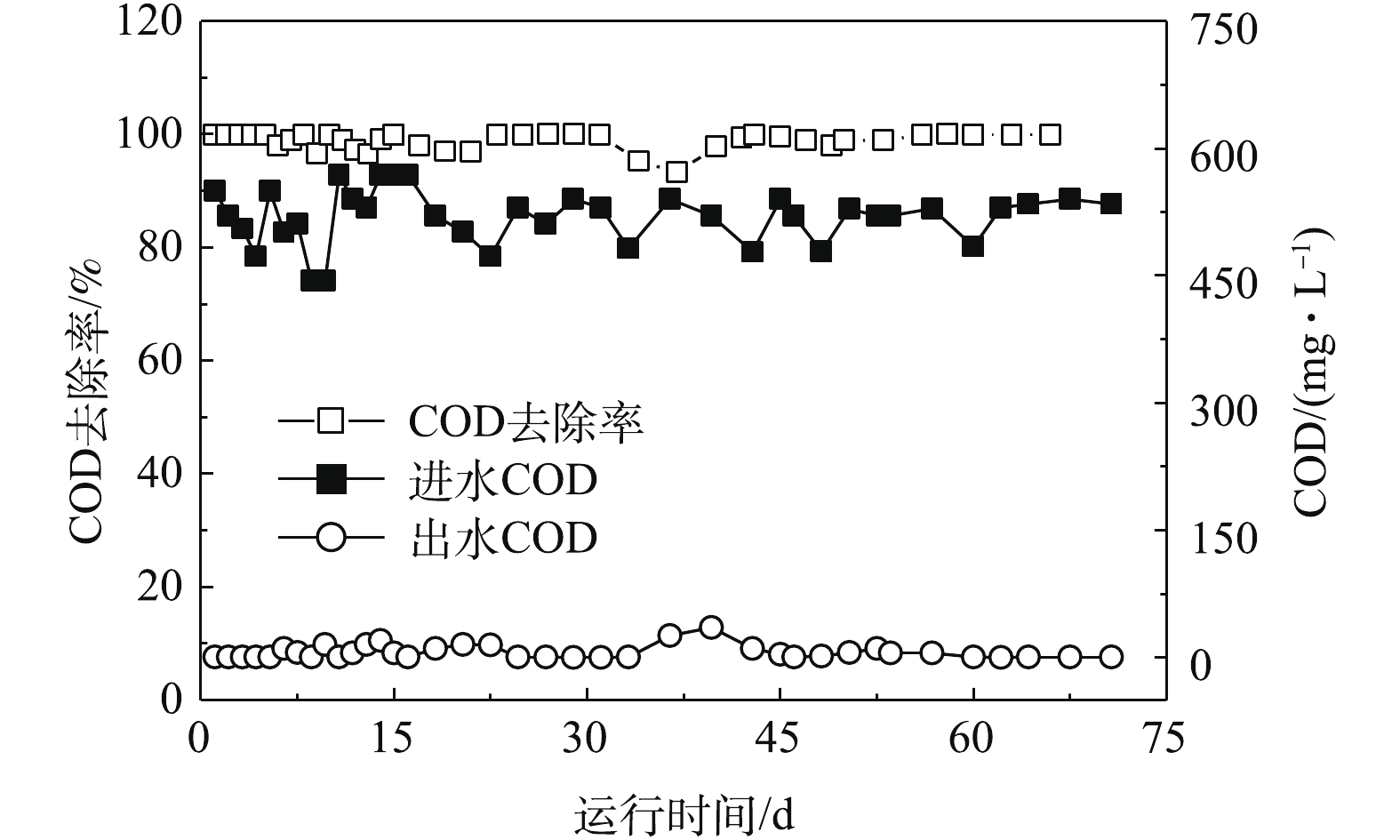

1)反应器运行过程COD去除效果。在HRT为10 h、进水COD在500 mg·L−1的条件下,AnMBR共运行66 d,进出水COD及去除率的变化如图2所示。在0~33 d内,COD的平均去除率为95%,出水COD始终低于30 mg·L−1;从第33天开始,反应器运行温度由35 ℃变为25 ℃,经过7 d的运行后,COD的去除率仍维持在93%以上。从第40天开始,温度恢复至35 ℃后,COD的去除率又维持在95%。这说明本系统在HRT为10 h的条件下,获得了稳定的运行效果,且对温度波动有较强的适应能力,能始终保持较高的COD去除率,保证出水COD的达标排放。

2)反应器运行过程VFA累积情况。VFAs浓度是判断产酸菌和产甲烷菌活性的重要指标[18]。在整个实验阶段,出水中的VFAs仅可检测到乙酸,其浓度的变化如图3所示。由图3可知,运行期间乙酸的平均浓度低于10 mg·L−1。在前33 d内,出水中的乙酸浓度维持在4 mg·L−1以下,未出现积累。这是因为反应器内的产甲烷菌的活性较高,能有效地将乙酸转化成甲烷[19]。在33~39 d内,当温度下降至25 °C时,乙酸浓度从4 mg·L−1逐渐升高至24 mg·L−1。这表明在该温度下,产甲烷菌的活性受到了抑制,影响了乙酸的消耗和甲烷的稳定产出[20]。随着反应器温度的回升,出水中的乙酸浓度又在较短的时间内降低至原先水平,这说明产甲烷菌活性也随着温度的升高而恢复。这一结果和COD去除率的变化趋势相似,表明了该系统对温度波动具有较强的适应能力。

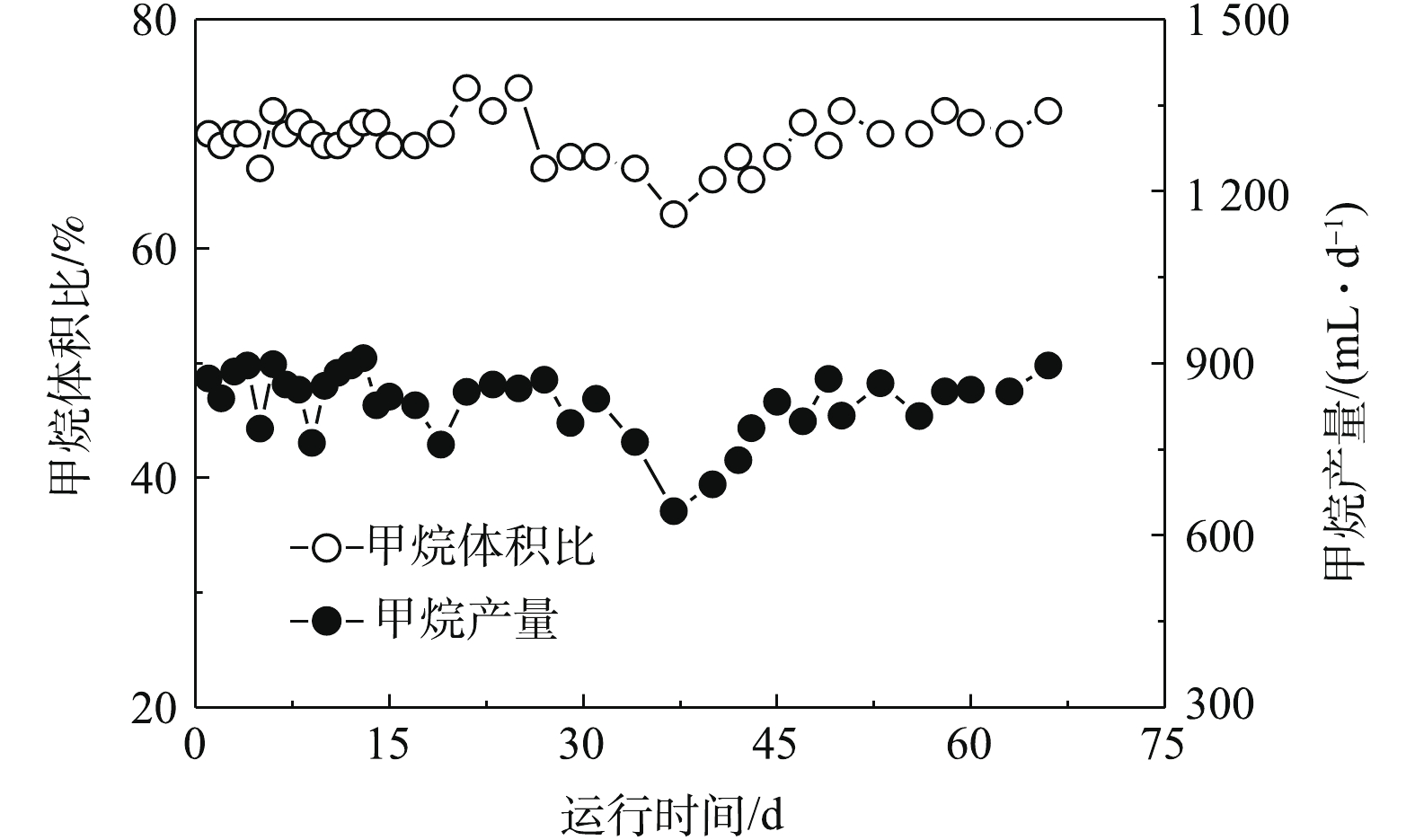

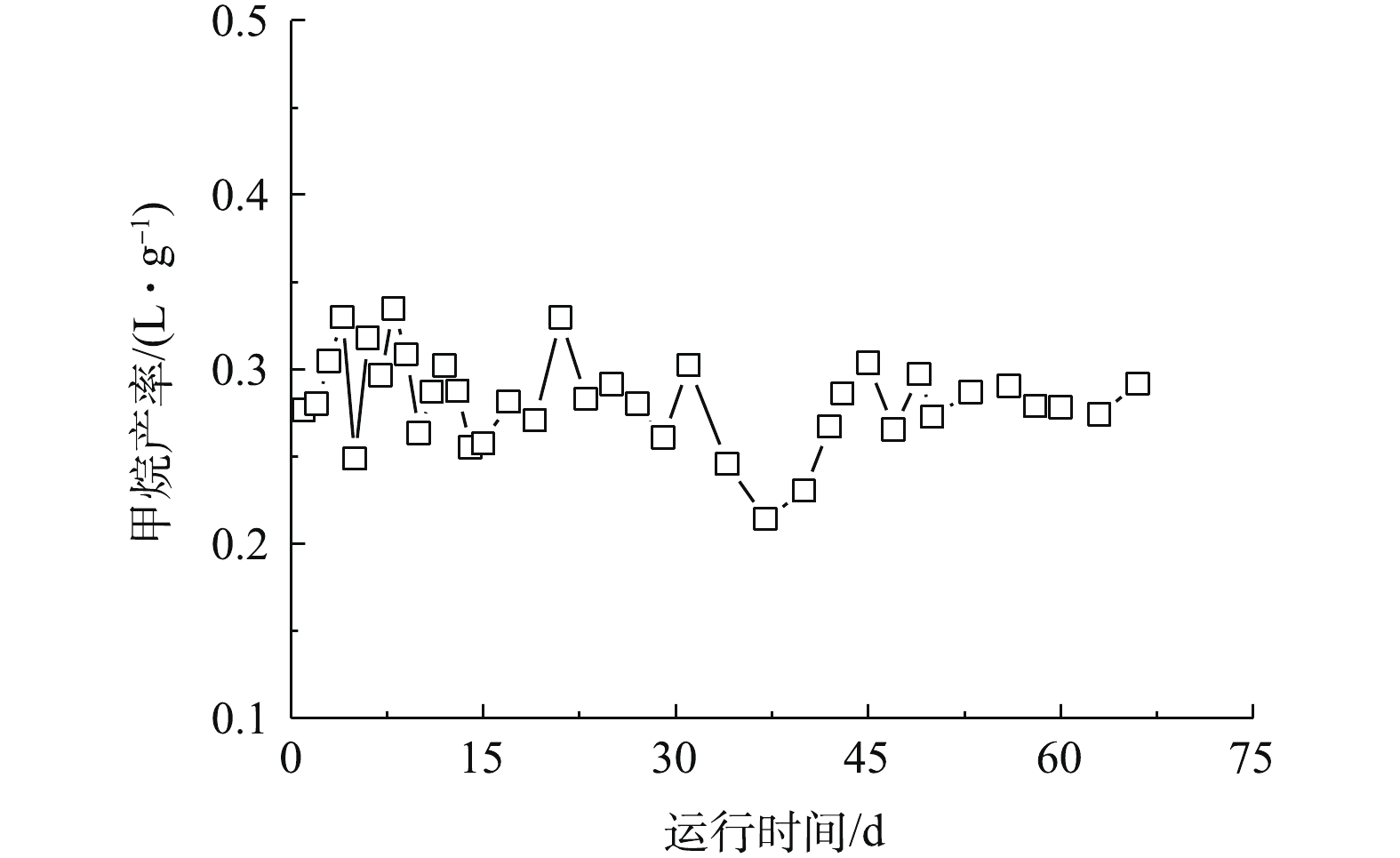

3)反应器运行过程中甲烷产量及产率的变化。在厌氧处理过程中,大部分的COD被转化成沼气,而甲烷作为沼气的主要成分,其产量就成为衡量AnMBR运行效果的一个重要指标[21]。本反应器运行期间甲烷体积比和甲烷产量的变化如图4所示。在前33 d运行过程中,反应器展现了良好的产甲烷性能,甲烷所占体积比一直稳定在70%左右,甲烷的平均产量为830 mL·d−1;在33~39 d温度降低后,甲烷产量明显降低(温度降低,对产甲烷菌的活性起到了一定的抑制作用[22]),但随着温度的回升,甲烷产量又逐渐升高并趋向于稳定,这一结果和COD的去除结果相一致。图5显示的是运行期间甲烷产率的变化,反应器甲烷的平均产率为0.28 L·g−1 (以COD)计。

-

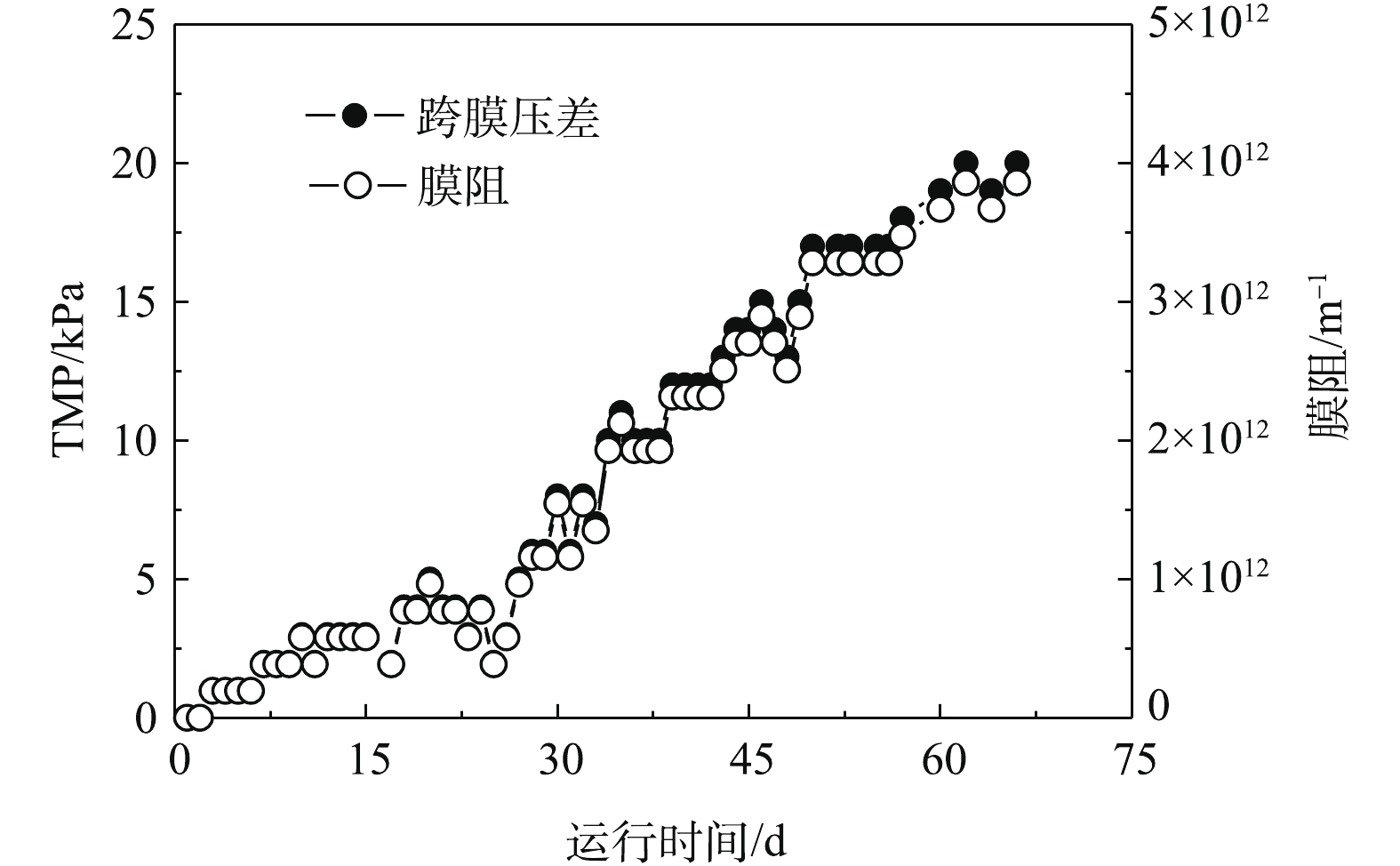

1)膜污染程度表征。膜通量衰减和TMP的升高是反映膜污染程度的重要指标[23]。在整个运行期间,没有进行膜清洗操作,AnMBR中TMP和膜阻的变化如图6所示。由图6可知,TMP呈缓慢增长的趋势。在66 d的运行期间内,TMP和膜阻分别上升至20 kPa和4×1012 m−1。相关研究[24]表明,在以陶瓷膜或中空纤维超滤膜为膜组件构建的AnMBR处理低浓度废水的过程中,仅运行15 d,TMP分别可增长至27 kPa和20 kPa。相比而言,本研究在生物膜填料和不锈钢丝网膜组件的共同作用下,能够显著地减缓TMP增长。通过对膜阻增长速率的计算发现,本反应器在温度为35 ℃ (0~33 d)时,膜阻增长速率为1.7×109 m−1·h−1,在温度降低阶段(33~39 d),膜阻增长速率提高至5.7×109 m−1·h−1,而当温度回升时,膜阻增长速率又下降至2.3×109 m−1·h−1。因此,温度的波动会加剧膜污染。

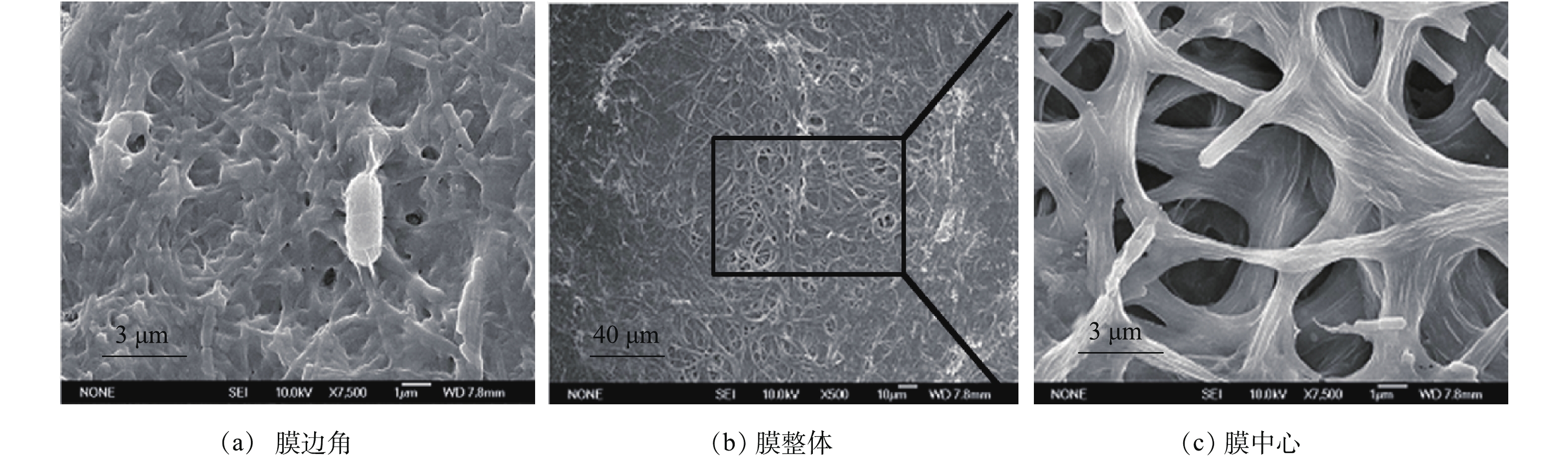

2) SEM表征结果。为了观察钢丝网膜组件生物膜上膜污染分布情况,在反应器运行66 d后,将钢丝网膜组件从反应器中取出,截取膜边角和膜中心部分,通过SEM对膜污染进行表征(图7)。结果发现,当运行周期结束后,不锈钢丝网膜表面形成了一层泥饼层(图7 (a)和图7 (b)),但对比膜中心和膜边角位置的污染情况,膜中心的污染层含有一定的孔状结构,这对于保持膜的高出水通量,减缓系统的膜污染起到了促进作用[25]。

-

1) 以廉价不锈钢丝网为膜组件构建AnMBR并将其用于处理低浓度废水,在整个实验过程中,HRT维持在10 h,温度为35 ℃和25 ℃,其COD去除率均能保持在93%以上。

2) 系统的产气率较高,甲烷体积比稳定在70%左右,甲烷平均产率为0.28 L·g−1 (以COD计)。

3) 不锈钢丝网的添加缓解了反应器的膜污染,整个运行期间(66 d),TMP增长为0~20 kPa,膜阻最高为4×1012 m−1。

厌氧膜生物反应器处理低浓度废水的运行效能及膜污染特性

Performance and membrane fouling properties of anaerobic biofilm membrane bioreactor for low-concentration wastewater treatment

-

摘要: 针对厌氧膜生物反应器(AnMBR)成本高、膜污染严重的问题,构建了以不锈钢丝网作为膜材料的新型厌氧膜生物器并将其用于处理低浓度废水,探究了其稳定运行以及耐温度波动的能力。同时,对甲烷产量、跨膜压差(TMP)以及反应器出水中的COD和挥发性有机酸(VFAs)进行了监测和分析,并利用扫描电子显微镜(SEM)对膜污染进行了表征。结果表明:反应器的COD去除率稳定在93%以上;出水中的VFAs仅可检测到乙酸,且平均浓度低于10 mg·L−1;甲烷平均产率为0.28 L·g−1 (以COD计);当温度由35 ℃降到25 ℃时,反应器有较强的耐受能力;在66 d的运行期间内,TMP从0 kPa增长到20 kPa,膜阻最高为4×1012 m−1。以不锈钢丝网为膜材料构成的新型AnMBR,出水效果良好、产能高、运行稳定。Abstract: To deal with the high cost and serious membrane fouling of anaerobic membrane bioreactor (AnMBR), a novel AnMBR with stainless steel wire mesh as membrane material was constructed to treat the low-concentration municipal wastewater. Its operation stability and resistance to temperature shock were investigated. During the period of AnMBR running, methane production, transmembrane pressure (TMP), effluent COD and effluent volatile fatty acids (VFAs) were monitored and analyzed. The membrane fouling was also characterized by scanning electron microscopy (SEM). Results show that the COD removal efficiency was above 93%. Only acetate could be detected in the effluent with average concentration less than 10 mg·L−1. The average methane yield was as high as 0.28 L·g−1 (calculated based on COD). When the temperature was reduced from 35 ℃ to 25 ℃, the AnMBR had a strong tolerance. In addition, during 66 d operation, the TMP slowly increased from 0 kPa to 20 kPa and the highest membrane resistance was 4×1012 m−1. The novel AnMBR with stainless steel wire mesh as membrane material achieved good effluent quality, high energy productivity and operation stability.

-

氰化提金所带来的环境污染隐患是黄金冶炼行业面临的共性关键难题。据统计,我国每年产出的氰化尾渣数量约为2.45×107 t[1]。氰化尾渣中含有大量的氰化物和有价金属,如果仅仅进行堆存或填埋处理,不仅会污染环境,而且也浪费了资源。因此,氰化尾渣的无害化处理是黄金冶炼行业节能减排及可持续发展面临的关键问题。

氰化尾渣的综合利用主要包括预处理-二次提取金银,综合回收铜、铁、锌,以及无害化处理3大类。前2类侧重于有价资源的综合回收,无害化处理则侧重于氰化物的破坏及重金属离子的去除。综合回收一般流程长、工艺较为复杂,以浮选法为主;无害化处理工艺则比较简单,是解决氰化提金高污染问题最直接最有效的方法之一。目前,氰化尾渣的无害化处理主要包括化学氧化法、电解氧化法、微生物分解法及自然净化法。采用SO2-空气氧化法处理氰化尾渣,以铜为催化剂,SO2和空气的混合物在碱性条件下能将复合氰化物(CNWAD)氧化为氰酸盐(CNO−),同时沉淀除去金属和氰化铁[2-3]。MANORANJAN等[4]的研究结果表明,硫代硫酸盐和活性炭的混合物能够去除废水中的总氰化物和CNWAD。ADJEI等[5]发现,假单胞菌属、芽孢杆菌属等菌种都对氰化物有一定的降解能力。SAARELA等[2]发现,在电化学氧化过程中,氰化物和金属氰络合物首先在阳极被氧化成氰酸根离子,然后进一步分解成无毒的CO2和N2,释放出的金属阳离子在阴极处被还原成金属单质析出。一般情况下,氰化尾渣的无害化处理主要可分为矿浆直接氧化和矿渣洗涤后含氰废水氧化2种。前者氧化剂消耗量大,金属离子以沉淀形式进入渣中,氰化尾渣中的有价金属并没有得到有效的去除;而后者增加了洗涤、液固分离程序,处理过程比较繁杂,洗水量大,处理难度相对增加。因此,研究开发一种工艺简单、成本低、效果好的处理方法是黄金行业创新发展的迫切需要。

本研究中采用矿浆电解技术无害化处理氰化尾渣,将氰化尾渣的洗涤、氰化物的电解氧化、金属离子的电解沉积和矿物的氧化分解集成在同一反应器中进行,利用阳极反应生成的氯气/次氯酸根的强氧化性,破坏含氰离子,氧化包裹矿物,提高氰化尾渣中矿物的单体解离度,以期为后续有价金属的综合利用创造有利条件。

1. 材料与方法

1.1 实验原料

本研究中所用原料为陕西省太白金矿浮选-金精矿炭浆提金后的氰化尾渣,其主要组成为CNT 1 748.00 g·t−1、CN− 327.40 g·t−1、Cu 184.80 g·t−1、Fe 3 632.04 g·t−1、Zn 15.84 g·t−1,即该氰化尾渣中总氰与铁氰络合离子含量较高。

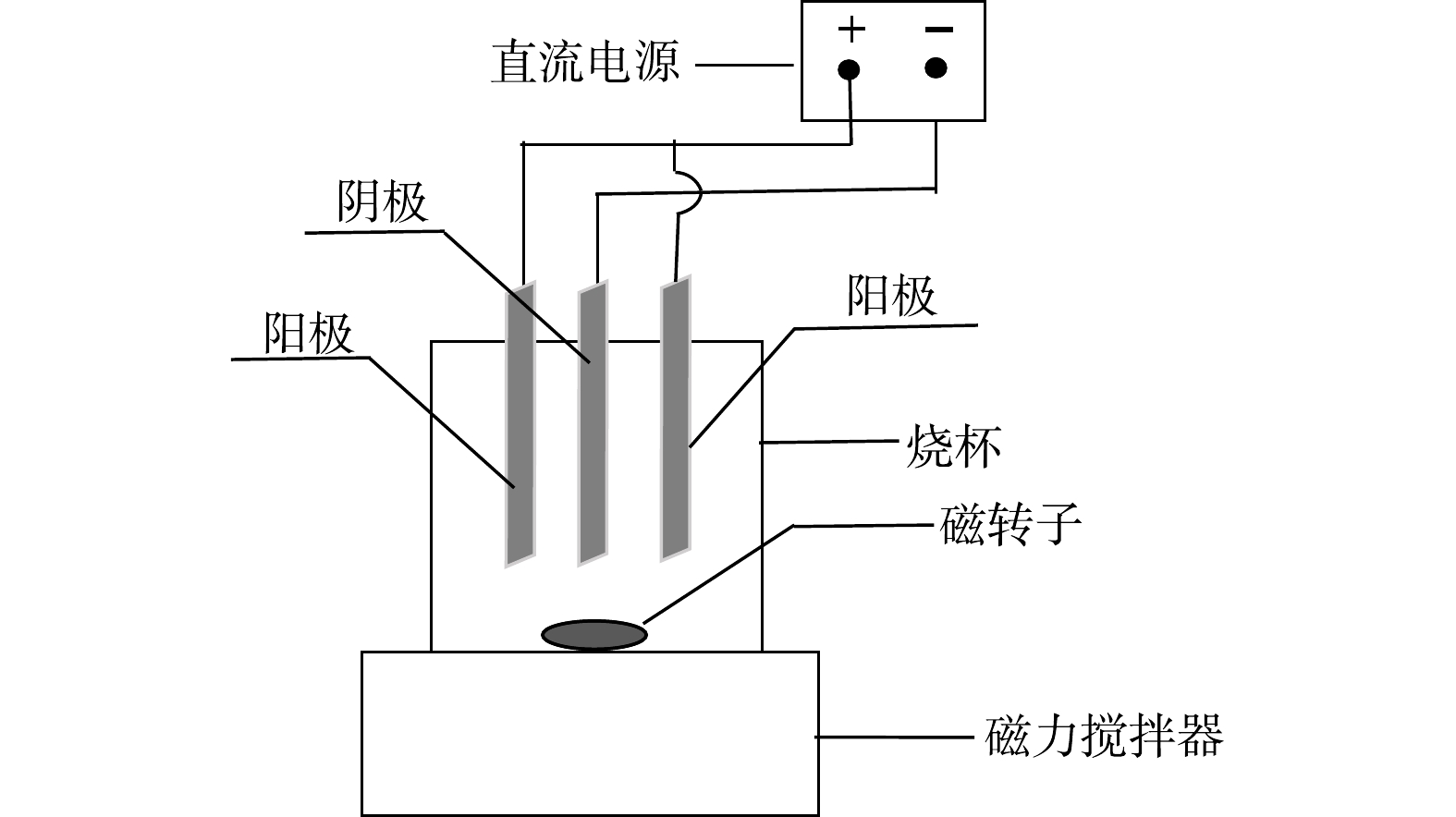

1.2 实验装置

矿浆电解无害化处理氰化尾渣实验装置如图1所示。阴、阳极板均为TC4钛合金板,规格为20 mm×15 mm×2 mm,采用一阴两阳三极板体系。电压由直流稳压电源控制,型号为LP2002D型稳压电源,搅拌装置采用78-1型磁力搅拌器。

1.3 实验方法

室温条件下(约25 ℃),取50 g氰化尾渣、一定量的NaCl以及200 mL的去离子水加入到500 mL烧杯中,用磁力搅拌器搅拌,同时控制极板间距。电解一定时间后固液分离,取滤液测定总氰、游离氰及各金属离子含量,并计算各离子去除率,尾渣用去离子水反复冲洗使pH稳定在7左右。

1.4 分析方法

氰化尾渣中CNT、CN−的含量按照GB 5085.3-2007[6]所示硝酸银滴定法进行测定,金属离子采用化学滴定法测定,离子去除率按式(1)计算。

φ=Ca−CbCa⋅0.5×10−350×10−6×100% (1) 式中:Ca为氰化尾渣中各离子的浓度,mg∙L−1;Cb为处理后渣洗液中各离子的浓度,mg∙L−1。

实验中采用FEI MLA 250型高精度工艺矿物学参数自动测试系统(MLA)测定金属矿石的解离程度和连生关系。

2. 结果与讨论

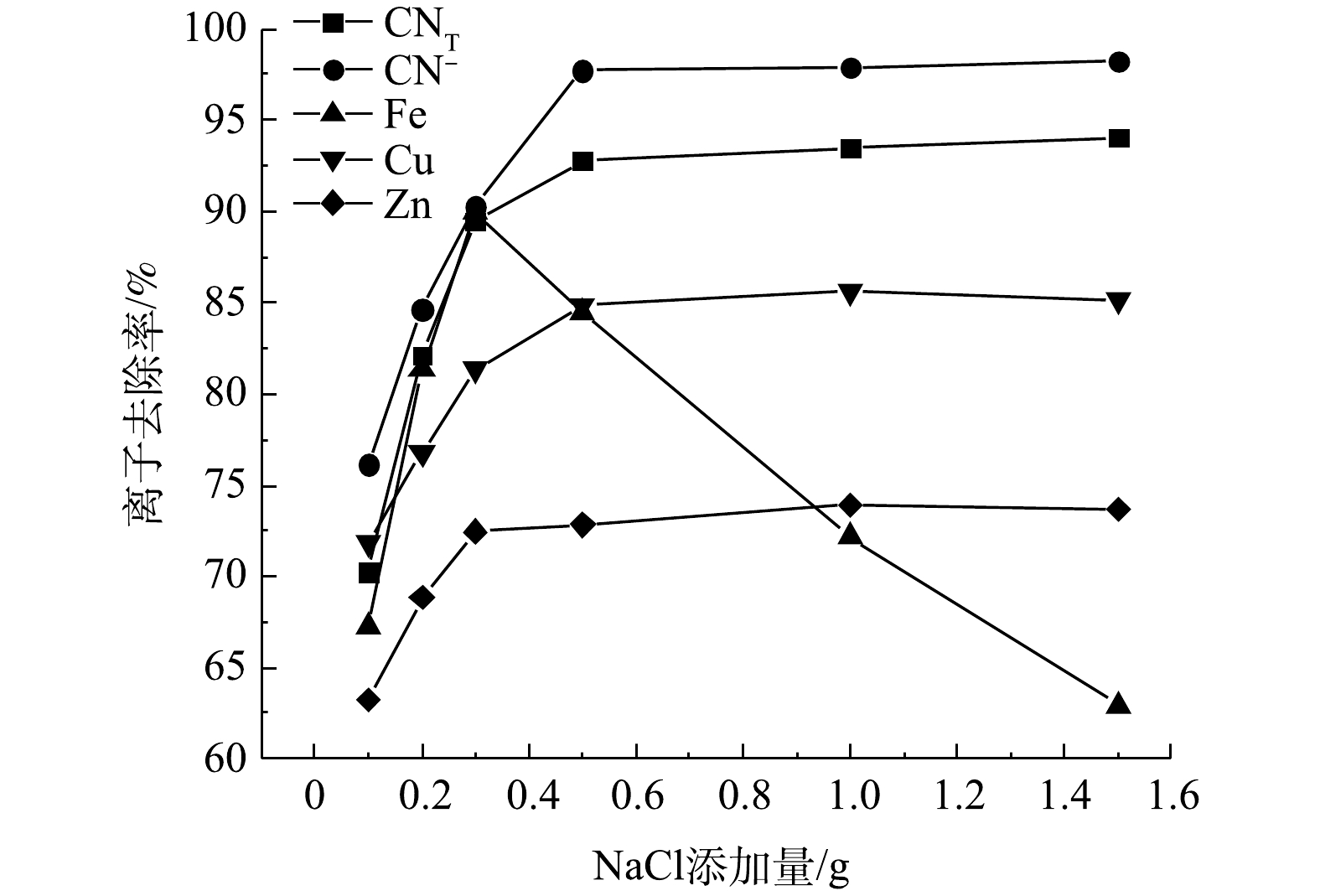

2.1 NaCl用量对各离子去除效果的影响

矿浆电解中,Cl−在阳极氧化生成的Cl2/ClO−是主要的氧化物,NaCl的添加量是影响氰化尾渣氧化效果的重要因素之一。在极板间距10 mm、电压8 V、电解时间4 h的条件下进行矿浆电解实验,结果如图2所示。随着NaCl添加量的增加,CNT、CN−及Cu、Zn离子的去除率逐渐增大,至NaCl添加量大于0.5 g后上述离子的去除率几乎不再增加,最大去除率分别为94.05%、98.25%、85.61%、73.92%。电解过程中,Cl−定向迁移至阳极表面,发生阳极氧化反应产生有效氯(ClO−和Cl2)(式(2)~式(4))。其中,有效氯将游离氰化物、铜氰及锌氰络合离子氧化为氰酸盐及金属离子(式5~式10),氰酸盐进一步被氧化为无毒的N2和碳酸盐。同时,金属离子定向迁移至阴极附近,在阴极板上发生金属离子的沉积反应(式(11)~式(14))。随着NaCl用量的增大,各离子的氧化去除效果不断增强的原因是矿浆中的Cl−含量增加,使得电极的电流效率和有效氯浓度增大[7],能够不断氧化去除氰离子和金属氰络离子。NaCl添加量大于0.5 g后,离子去除率几乎不再变化的原因是,NaCl添加量的增大造成溶液中离子浓度增加,离子间距减小,传质作用降低[8],导致有效氯的生成量不会有大幅度提高,离子去除率便不再增加。

Cl−−2e−=Cl2 (2) Cl−+2OH−−2e−=ClO−+H2O (3) Cl2+H2O=ClO−+Cl−+2H+ (4) CN−+ClO−=CNO−+Cl− (5) CN−+Cl2+2OH−=CNO−+2Cl−+H2O (6) 2CNO−+3ClO−+H2O=2HCO−3+N2+3Cl− (7) Zn(CN)2−4+4ClO−=Zn2++4CNO−+4Cl− (8) Cu(CN)−2+2ClO−=Cu2++2CNO−+2Cl− (9) Cu(CN)2−3+3ClO−=Cu2++3CNO−+3Cl− (10) Cu2++2e=Cu (11) Zn2++2e=Zn (12) Fe3++e=Fe2+ (13) Fe2++2e=Fe (14) Fe1−xS+(2−x/2)ClO−+2xH2O=(1−x)Fe2++SO2−4+4xH++(2−x/2)Cl− (15) Fe2+−e=Fe3+ (16) 值得注意的是,Fe的去除率在NaCl添加量大于0.3 g时,随着NaCl添加量的增大而大幅度降低,最大仅为84.46%。这是因为有效氯的含量随着Cl−的增加而增加,ClO−会氧化部分黄铁矿和磁黄铁矿(式(15)~式(16)),使得矿石中的铁以离子形态再次回到矿浆液中,导致Fe3+去除率降低。

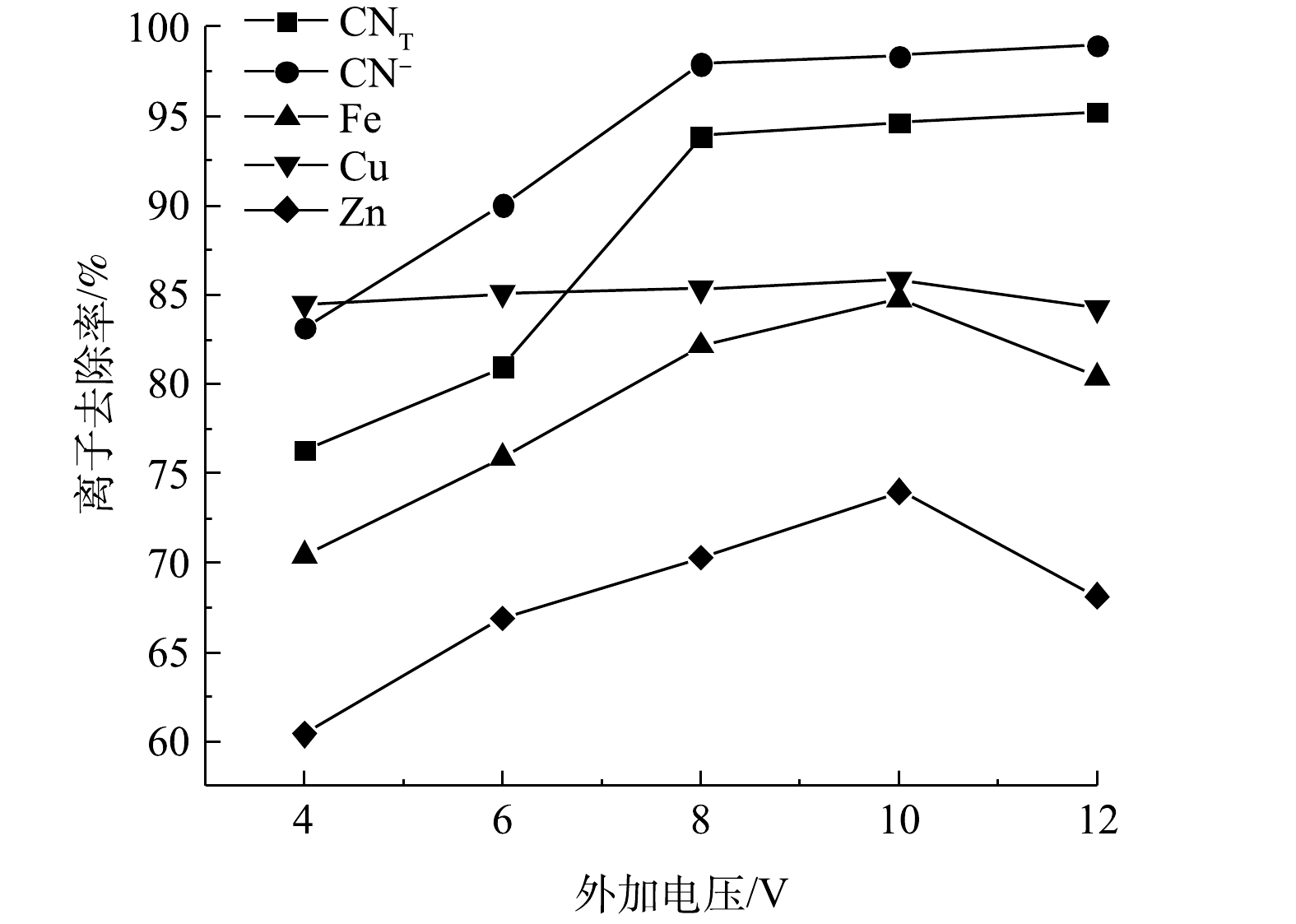

2.2 外加电压对各离子去除效果的影响

电压的大小直接影响NaCl的电解反应速率以及矿浆中CN−的迁移过程,进而影响氰化物的去除效果。在极板间距10 mm、NaCl添加量0.5 g、电解时间4 h的条件下进行矿浆电解实验,结果如图3所示。随着电压的升高,CNT、CN−的去除率先增大,在8 V之后趋于平缓,去除率最大为95.25%、98.97%;Cu、Fe、Zn离子的去除率随电压增大而增大,在10 V时达到最大值85.86%、84.76%和73.99%,随后有所下降。根据Faraday第一定律,当电流通过电解质溶液时,在电极界面上发生化学反应的物质量与通过电极的电量呈正比,这说明电压是电化学反应过程的一种驱动力[9],随着电压的增大,电流密度逐渐增大,阳极析氯量增加,氧化反应加剧,各离子的去除率均不断上升。电压大于8 V以后,随着电压的增大,各离子去除几乎不再增加的原因:一方面,是由于电压过大会导致电极表面极化现象过大[10-11],造成电流密度减小,不利于氧化反应的发生;另一方面,是难降解的铁氰络离子会与其他金属离子结合转化成更加稳定的金属铁氰络合物沉淀(式(17)~式(18)),不易被氧化去除。此外,金属离子的去除率在大于10 V时呈现降低趋势,其原因可能与尾渣中矿物的氧化溶解(式(15)、式(19)、式(20))有关。

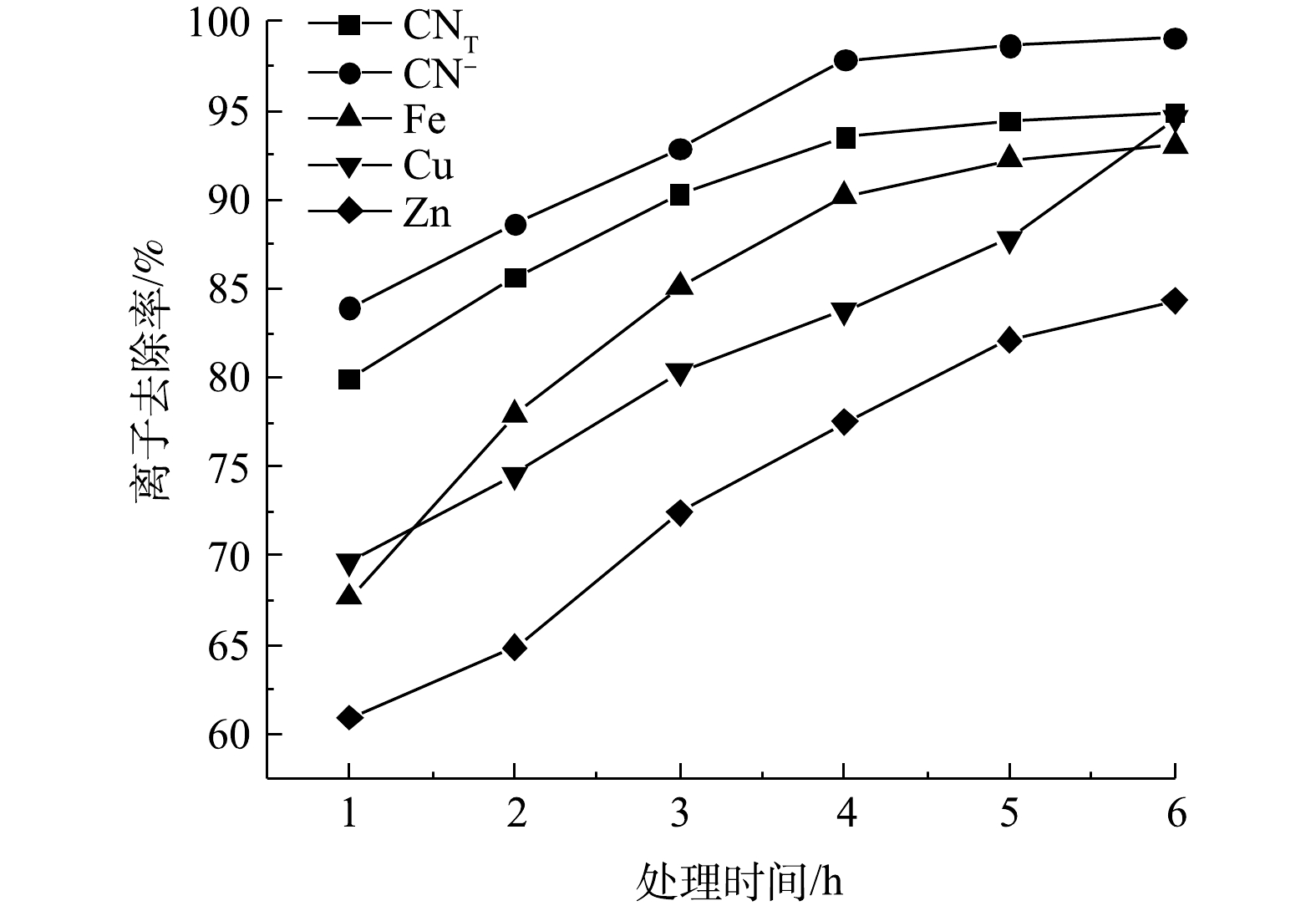

2Zn2++Fe(CN)4−6=Zn2Fe(CN)6↓ (17) 3Cu2++2Fe(CN)3−6=Cu3[Fe(CN)6]2↓ (18) 2CuFeS2+17ClO−+2H+=2Cu2++2Fe3++4SO2−4+H2O+17Cl− (19) ZnS+4ClO−=Zn2++SO2−4+4Cl− (20) 2.3 电解时间对各离子去除效果的影响

电解时间是影响氰化尾渣中离子去除效果的一个重要因素。在极板间距10 mm、NaCl添加量0.5 g、电压8 V的条件下,改变电解时间进行矿浆电解实验,结果如图4所示。随着电解时间的增长,CNT、CN−及金属离子的去除率不断增大,CNT与CN−的去除率在4 h之后趋于平缓。随着电解时间的增长,溶液中不断生成有效氯用于氧化氰化物和金属氰化物;电解4 h时,CNT与CN−去除率已经达到93.48%、97.84%,而Cu、Zn、Fe离子去除率分别为83.74%、77.52%和90.21%;随后金属离子去除率的增幅开始变小。考虑到能耗的影响,选择4 h为最佳的电解时间。

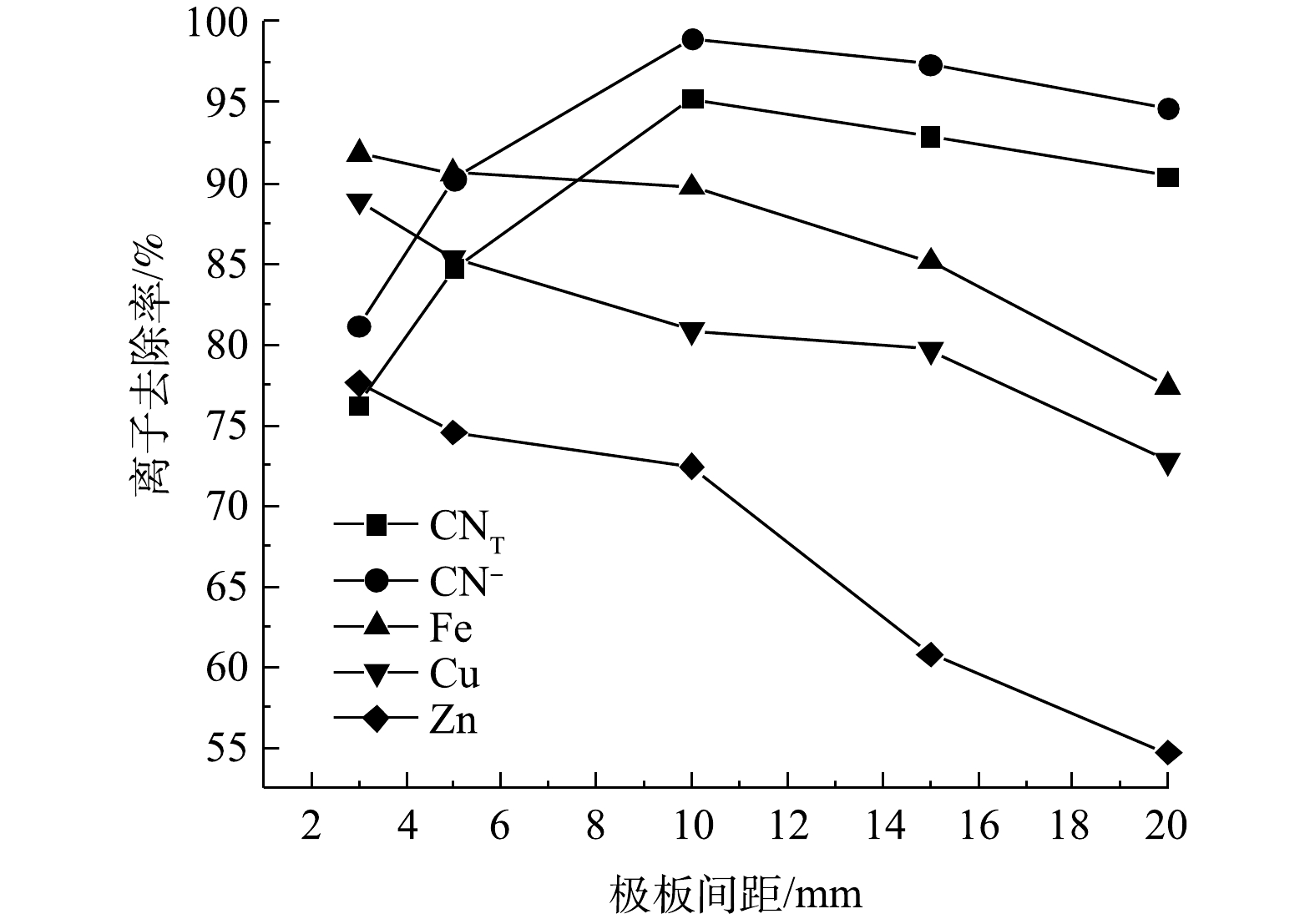

2.4 极板间距对各离子去除效果的影响

极板间距会影响电路电流大小、电解反应速率和传质效率。在NaCl添加量0.5 g、电压8 V、电解时间4 h的条件下,改变极板间距进行矿浆电解实验,结果如图5所示。随着极板间距增大,CNT与CN−的去除率先增大后减小,在极板间距为10 mm时达到最大,分别为95.25%和98.95%;Cu、Zn、Fe的离子去除率随极板间距增大而减小。极板间距过小时,极板间的电压差增大,易形成瞬时强大的电流,从而造成短路现象。随着极板间距的逐渐增大,极板上的析气反应逐渐正常,电解液流速提升,传质作用不断增强,氧化效果和离子去除率随之增大。但有研究者报道,当极板间距过大时,会导致槽电压和电能消耗不断增加[12],电解反应速率降低;随着反应的进行,离子浓度下降,导致浓差极化作用增强,亦造成金属单质在阴极表面沉积厚度增加,使得阴极电位降低[13],H+在金属单质表面的析出电位增高,最终氧化还原效果降低,从而导致氰化物及金属离子的去除率不断降低。

2.5 氰化尾渣中矿物解离度分析

根据MLA分析结果统计所得的电解氯氧化处理前后氰化尾渣主要矿物的解离度,如图6所示。黄铁矿、磁黄铁矿与黄铜矿、闪锌矿的连生比例如表1所示。当NaCl添加量为0.1 g时,尾渣中与黄铜矿、闪锌矿连生的黄铁矿、磁黄铁矿的比例存在小幅度的下降,表明电解产生的有效氯能在一定程度上氧化矿石,添加量较少时氧化效果不太明显。随着NaCl添加量的增加,矿石的解离度不断增加,与黄铜矿、闪锌矿连生的黄铁矿、磁黄铁矿比例大幅下降,同时有部分矿物被氧化溶解,矿物自由面积百分比含量也存在一定程度的降低。NaCl添加量为1.0 g时,矿粒被氧化的程度继续加深,解离度进一步提高,但是,解离度过高使得更多的黄铁矿、磁黄铁矿、黄铜矿和闪锌矿暴露并被氧化,反而导致溶液中金属离子含量有所增加。

表 1 黄铁矿、磁黄铁矿与闪锌矿、黄铜矿之间的连生比例Table 1. Relationship between pyrite, pyrrhotite and sphalerite, chalcopyrite矿物 实验条件 连生比例/% 自由面积百分比/% 与闪锌矿 与黄铜矿 黄铁矿 原氰化尾渣 35.16 20.91 49.67 0.1 g NaCl 30.80 16.91 57.54 0.5 g NaCl 14.99 8.87 40.27 1.0 g NaCl 10.69 5.40 28.26 磁黄铁矿 原氰化尾渣 4.35 11.55 57.50 0.1 g NaCl 3.76 9.55 62.43 0.5 g NaCl 1.47 3.91 32.22 1.0 g NaCl 0.51 1.79 19.80 2.6 矿浆电解氰化尾渣平行验证实验

在极板间距10 mm、外加电压8 V、NaCl用量0.5 g、电解时间4 h的最佳工艺条件下进行了A、B、C 3组平行验证实验,结果如表2所示。由表2可以看出,最佳工艺条件下CNT、CN−以及Cu、Fe、Zn离子的去除率均值分别为94.83%、98.94%、85.65%、84.51%、73.85%,说明氰化尾渣中大部分氰化物及金属离子已被去除。氰化尾渣中游离氰含量达到了国家黄金行业氰渣污染控制技术规范(HJ 943-2018)的要求。

表 2 最佳条件下氰化尾渣中氰化物及部分金属离子的去除率Table 2. Removal rates of cyanide and some metal ions in cyanide tailings treated under best conditions离子种类 滤渣中平均离子含量/(g·t−1) 平均离子去除率/% CNT 90.31 94.83 CN- 3.34 98.94 Cu 26.52 85.65 Zn 949.78 73.85 Fe 2.45 84.51 2.7 矿浆电解氧化氰化尾渣过程分析

从热力学角度分析,氰化尾渣矿浆液中的还原性物质的氧化还原电极电位均小于氯的氧化还原电极电位,这些物质是可以被氯氧化的。各物质被氧化分解的顺序为:CN−>>

Zn(CN)2−4 Cu(CN)2−3 Fe(CN)4−6 Cu(CN)2−3 Fe(CN)4−6 Zn(CN)3−4 Cu(CN)2−3 Fe(CN)4−6 Fe(CN)4−6 Fe(CN)3−6 Cu(CN)2−3 Zn(CN)3−4 3. 结论

1)采用一步矿浆电解技术可有效处理氰化尾渣中的氰化物,当极板间距10 mm、外加电压8 V、NaCl添加量0.5 g、电解时间4 h时,CNT、CN−、Cu、Fe以及Zn离子的去除率分别可达到94.83%、98.94%、85.65%、84.51%和73.85%。

2)矿浆电解处理氰化尾渣过程中阳极附近主要发生的是氰化物的直接氧化与间接氧化,阴极板主要是Cu、Fe、Zn等重金属离子的电解沉积。随着电解电压、NaCl添加量以及电解时间的增大,金属矿物的解离度不断增加,矿物之间的连生比例不断降低,尾渣中黄铁矿、磁黄铁矿的大颗粒连生体被分解为小颗粒的单体态并不断被电解氧化溶解。

-

-

[1] 欧阳勇, 罗建中, 陈宝才, 等. 低浓度废水处理的研究进展[J]. 轻工科技, 2009, 25(1): 85-86. doi: 10.3969/j.issn.1003-2673.2009.01.044 [2] 杨积德, 陈晓娟. 厌氧工艺在低浓度废水处理中的应用[J]. 环境保护与循环经济, 2012, 32(3): 51-54. doi: 10.3969/j.issn.1674-1021.2012.03.021 [3] 许颖, 夏俊林, 黄霞. 厌氧膜生物反应器污水处理技术的研究现状与发展前景[J]. 膜科学与技术, 2016, 36(4): 139-149. [4] 林红军, 陆晓峰, 梁国明, 等. 厌氧膜生物反应器的研究和应用进展[J]. 净水技术, 2007, 26(6): 1-6. doi: 10.3969/j.issn.1009-0177.2007.06.001 [5] HO J, SUNG S. Methanogenic activities in anaerobic membrane bioreactors (AnMBR) treating synthetic municipal wastewater[J]. Bioresource Technology, 2009, 101(7): 2191-2196. [6] 荆延龙, 李菲菲, 朱佳迪, 等. 室温下厌氧膜生物反应器处理生活污水的运行特性[J]. 环境工程学报, 2017, 11(10): 5393-5399. doi: 10.12030/j.cjee.201612202 [7] 许美兰, 李元高, 叶茜, 等. 常温下厌氧膜生物反应器处理生活污水研究[J]. 中国给水排水, 2015, 31(13): 23-26. [8] VISVANATHAN C, ABEYNAYAKA A. Developments and future potentials of anaerobic membrane bioreactors (AnMBRs)[J]. Membrane Water Treatment, 2012, 3(1): 1-23. doi: 10.12989/mwt.2012.3.1.001 [9] 何丽玲, 陈辉, 刘安娜, 等. 厌氧膜生物反应器在污水处理中的应用[J]. 杭州师范大学学报(自然科学版), 2016, 15(6): 606-612. doi: 10.3969/j.issn.1674-232X.2016.06.009 [10] 赵立健. 厌氧自生动态膜生物反应器处理低浓度废水的研究[D]. 济南: 山东大学, 2010. [11] 程刚, 朱雷, 许颖, 等. 厌氧动态膜生物反应器中动态膜形成及其运行周期的影响因素分析[J]. 环境工程学报, 2018, 12(5): 1408-1415. [12] 赵立健, 赵婷婷, 王曙光. 厌氧自生动态膜生物反应器处理生活污水的研究[J]. 山东大学学报(理学版), 2010, 45(3): 10-14. [13] LI L L, TONG Z H, FANG C Y, et al. Response of anaerobic granular sludge to single-wall carbon nanotube exposure[J]. Water Research, 2015, 70: 1-8. doi: 10.1016/j.watres.2014.11.042 [14] LI N, HU Y, LU Y Z, et al. In-situ biogas sparging enhances the performance of an anaerobic membrane bioreactor (AnMBR) with mesh filter in low-strength wastewater treatment[J]. Applied Microbiology and Biotechnology, 2016, 100(13): 6081-6089. doi: 10.1007/s00253-016-7455-2 [15] 国家环境保护总局. 水和废水监测分析方法[M]. 4版. 北京: 中国环境科学出版社, 2002. [16] LEE J, AHN W Y, LEE C H. Comparison of the filtration characteristics between attached and suspended growth microorganisms in submerged membrane bioreactor[J]. Water Research, 2001, 35(10): 2435-2445. doi: 10.1016/S0043-1354(00)00524-8 [17] LI N, HE L, LU Y Z, et al. Robust performance of a novel anaerobic biofilm membrane bioreactor with mesh filter and carbon fiber (ABMBR) for low to high strength wastewater treatment[J]. Chemical Engineering Journal, 2017, 313: 56-64. doi: 10.1016/j.cej.2016.12.073 [18] WIJEKOON K C, VISVANATHAN C, ABEYNAYAKA A. Effect of organic loading rate on VFA production, organic matter removal and microbial activity of a two-stage thermophilic anaerobic membrane bioreactor[J]. Bioresource Technology, 2011, 102(9): 5353-5360. doi: 10.1016/j.biortech.2010.12.081 [19] 张玉鹏, 李建政, 刘凤琴, 等. 碳酸氢盐对嗜氢和嗜乙酸产甲烷菌的影响机制[J]. 中国环境科学, 2017, 37(5): 1937-1944. doi: 10.3969/j.issn.1000-6923.2017.05.042 [20] 金仁村, 郑平, 黄可谈, 等. 环境和水质条件冲击下厌氧生物反应器的稳定性研究进展[J]. 现代化工, 2006(5): 13-17. doi: 10.3321/j.issn:0253-4320.2006.05.003 [21] 闫林涛, 黄振兴, 肖小兰, 等. 厌氧膜生物反应器处理高浓度有机废水的中试研究[J]. 食品与生物技术学报, 2015, 34(12): 1248-1255. doi: 10.3969/j.issn.1673-1689.2015.12.003 [22] 张立国, 班巧英, 李建政. UASB反应器中产甲烷菌对温度胁迫的响应[J]. 中国环境科学, 2016, 36(4): 1082-1086. doi: 10.3969/j.issn.1000-6923.2016.04.018 [23] 郑云丽, 李慧强, 刘璐. 厌氧膜生物反应器膜污染影响因素及控制技术研究进展[J]. 环境科技, 2015, 28(4): 71-75. doi: 10.3969/j.issn.1674-4829.2015.04.016 [24] 刘莉莉, 高大文, 张明慧. 分置式厌氧陶瓷膜生物反应器处理模拟生活污水试验研究[J]. 环境科学学报, 2018, 38(11): 4259-4265. [25] 王敬斌. 浸没式双轴旋转厌氧膜生物反应器处理啤酒废水的研究[D]. 南昌: 南昌大学, 2008. -

下载:

下载: