-

我国污泥产量基数大、增速快,2019年已超过6×107 t (以80%含水率计) ,预计2025年将达到9×107 t[1]。据统计,污泥处理的碳排放量约占污水处理行业的65%~76%,是不可忽视的减排领域[2]。污泥与煤的掺烧是污泥协同焚烧的常见工艺,能实现最大程度的减量化和无害化,焚烧后的灰渣可回收利用。在“双碳”背景下,碳排放水平成为评估污泥干化焚烧-灰渣综合利用路径效果的一个重要指标。

污泥处理处置产生的直接碳排放主要有化石源CO2、CH4和N2O等温室气体。根据联合国气候变化政府间专家委员会 (IPCC) 清单计算方法,化石源CO2应纳入碳排放核算清单中,而生物源CO2则不纳入[3]。且IPCC认为污泥化石碳质量分数为0,因焚烧或生物降解产生的CO2被视为生物成因,因此核算直接碳排放时仅考虑CH4和N2O排放量[3]。但随着人们生活水平提高,多数以石油加工化学品为原材料的食品添加剂、洗涤剂、化妆品、药物等在生产使用过程中将化石碳引入到了污泥中。KANG等[4]采用放射性碳测年法得出污水污泥化石碳质量分数为14.00%~34.24%。因此,实际污泥化石碳质量分数不可忽略。纪莎莎等[5]将污泥化石碳质量分数视为0%,得到污泥焚烧的直接碳排放因子 (以CO2eq/DS计,下同) 为0.31 t·t−1;李哲坤等[6]代入的化石碳质量分数为12%,得到污泥焚烧的直接碳排放因子为0.46 t·t−1;李欢等[7]认为,污泥化石碳质量分数为100%,计算得到污泥焚烧的直接碳排放因子为1.56 t·t−1。由此可见,污泥焚烧的直接碳排放量与化石碳质量分数呈正相关。测定实际污泥化石碳质量分数对提高污泥处理处置路径碳排放强度评估的准确性具有重要意义。

目前,在碳排放核算时,测定污泥化石碳质量分数的研究较为缺乏,导致碳排放评估风险增加。本研究基于浙江省某污泥能源化利用热电联产项目,拟采用放射性碳测年法测定污泥总有机碳中化石碳的质量分数,构建碳排放和碳补偿计算方法,以更准确地核算污泥干化焚烧-灰渣综合利用路径的碳排放因子,并与深度脱水-应急填埋路径的理论碳排放水平比较。

-

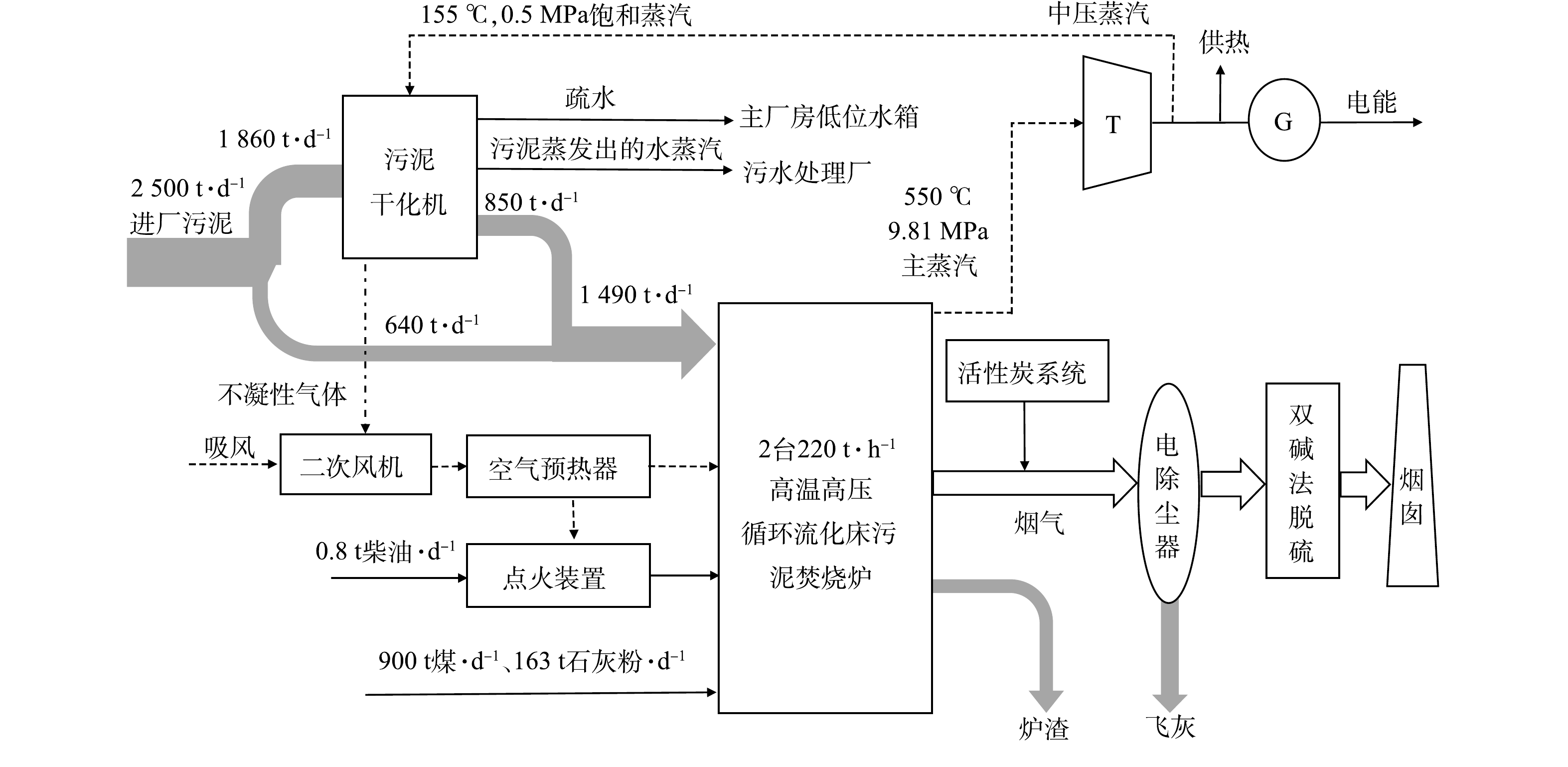

本研究采用的污泥产自项目附近的市政污水处理厂、印染纺织厂、皮革厂和工业区,来源稳定。焚烧时,干污泥与煤炭的掺混比例约为0.623∶0.377。干污泥、煤炭及其2者的混合物的收到基工业分析、元素分析和低位发热量结果见表1。项目工艺流程如图1所示,污泥和煤的化学能转化为蒸汽的热能,部分发电供热,部分用于污泥干燥。项目2021年1-4月的运营情况见表2。

-

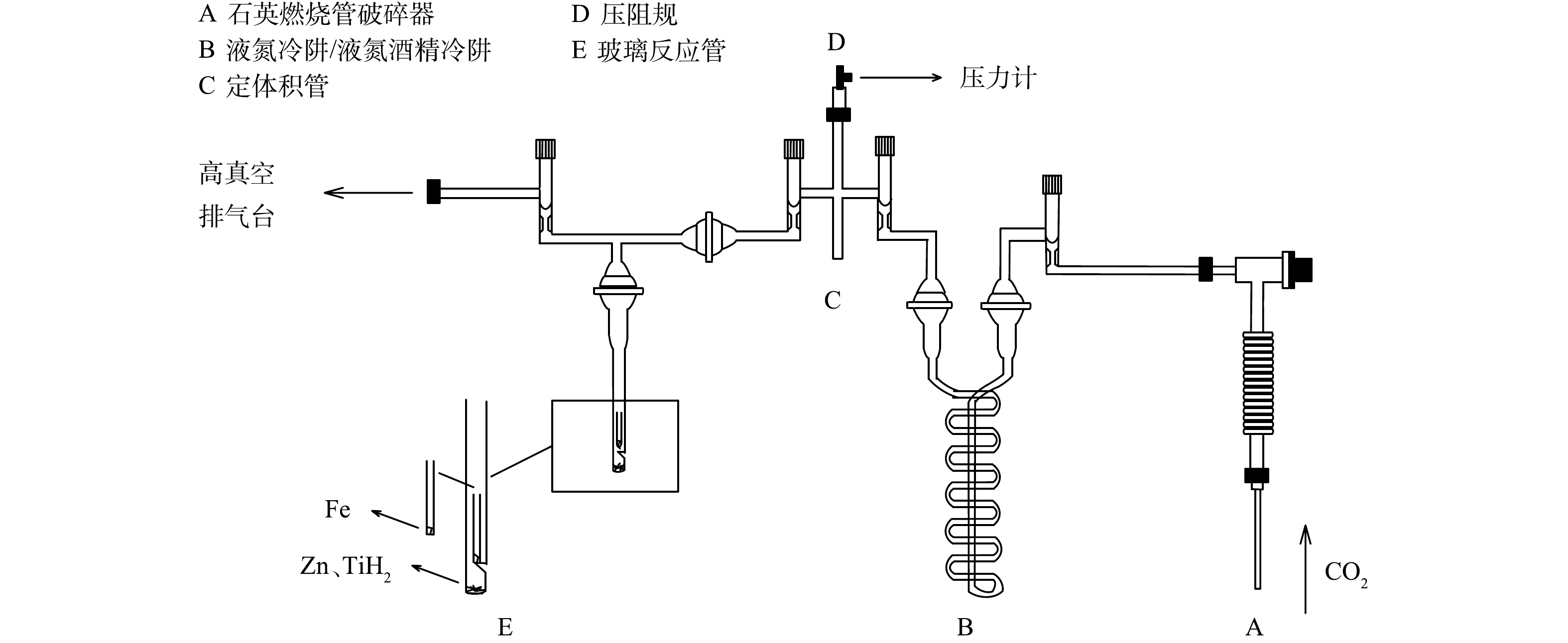

采用加速器质谱仪测定化石碳质量分数需先将污泥制备成石墨样品。石墨样品制备实验台如图2所示,该实验台由石英燃烧管破碎器、冷阱、定体积管、圧阻规和玻璃反应管组成,整体装置抽真空。污泥预处理时先除去样品自身含有的无机碳[8]。制备石墨样品的实验方法参照刘圣华等[9]的研究。所用0.5 MV 1.5SDH-1型加速器质谱仪14C/12C长期测试精度优于0.3%,机器本底现代碳比值为0.000 4,相当于14C年龄为63 764 a。

根据同位素两端元混合模型计算污泥有机碳中化石碳的质量分数,样品中生物碳与化石碳质量分数之和为100%。由于生物碳与现代大气保持平衡的同位素特征,化石碳中14C衰变完全,因此Fmf=0,Fmb=Fmatm,计算如式(1)~式(3)所示。

式中:Fms为样品现代碳比值;Fmb为生物质基现代碳比值;wb为生物碳质量分数;Fmf为化石基现代碳比值;wf为化石碳质量分数;Fmatm为大气现代碳比值监测值。

-

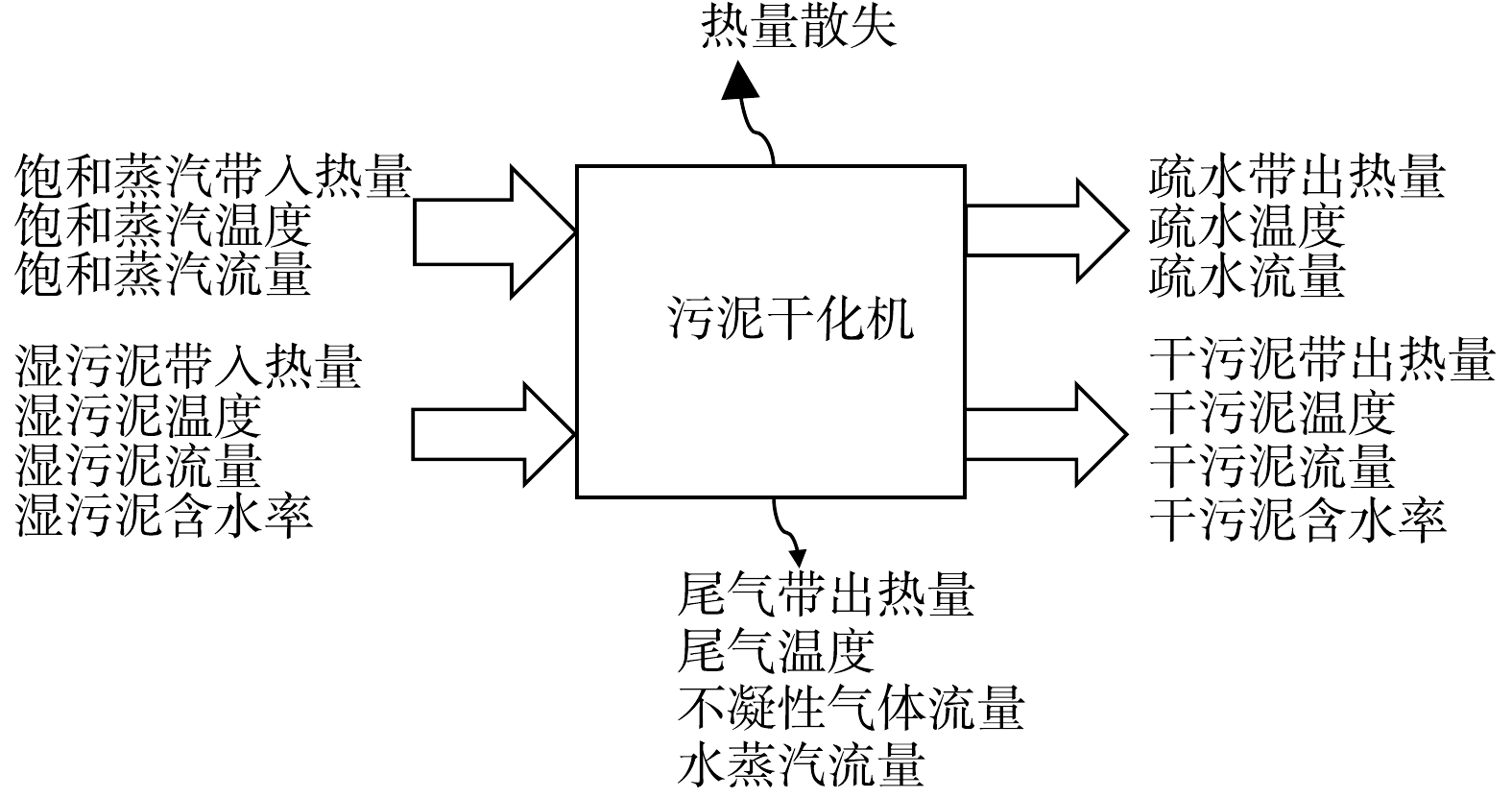

污泥干化机的质量和能量平衡见图3,计算如式(4)~式(6)所示。

式中:qm,q1为饱和蒸汽质量流量,kg·h−1;qm,q2为疏水质量流量,kg·h−1;qm,wn1为湿污泥质量流量,kg·h−1;qm,wn2为干污泥质量流量,kg·h−1;qm,q3为尾气中水蒸汽质量流量,kg·h−1;qm,g为不凝性气体质量流量,kg·h−1;Qq1为饱和蒸汽带入热量,kJ·h−1;Qwn1为湿污泥带入热量,kJ·h−1;Qwn2为干污泥带出热量,kJ·h−1;Qq2为疏水带出热量,kJ·h−1;Qq3为水蒸汽带出热量,kJ·h−1;Qg为不凝性气体带出热量,kJ·h−1;Qs为散热损失,kJ·h−1。

饱和蒸汽和疏水携带热量计算如式(7)~式(8)所示。

式中:hq1为饱和蒸汽比焓,kJ·kg−1;hq2为疏水比焓,kJ·kg−1。

湿污泥和干污泥携带热量计算如式(9)~式(10)所示。

式中:twn1为湿污泥温度, ℃;cDS为污泥干基比热,1.3 kJ·(kg· ℃)−1[10];cw为水的比热容,4.187 kJ·(kg· ℃)−1[10];xwn1为湿污泥含水率;twn2为干污泥温度, ℃;xwn2为干污泥含水率。

不考虑化学反应吸放热,尾气中水蒸汽及不凝性气体带出热量计算如式(11)~式(13)所示[11]。

式中:tq3为水蒸汽温度, ℃;r0为0 ℃时水的汽化潜热,2 491 kJ·kg−1[11];cq3为水蒸汽比热容,1.866 kJ·(kg· ℃)−1[11];cg为不凝性气体定压比热容,kJ·(kg· ℃)−1;tg为不凝性气体温度, ℃。

污泥干化机热效率计算如式(14)所示。

式中:ηh为污泥干化机热效率。

项目中7台污泥干化机的运行情况见表3。采用GASMET-DX4000型烟气分析仪检测不凝性气体,结果见表4。实验发现不凝性气体的主要成分为NH3、C3H8、HCN、CH4和CH3COOH。经加权计算,7台污泥干化机排出的不凝性气体比热容相差不大,分别为2.077、2.075、2.075、2.073、2.074、2.073、2.073 kJ·(kg· ℃)−1。

-

污泥掺烧可减少煤炭使用量,但相比于燃煤锅炉,锅炉效率会下降。根据文献[12]计算2种燃料分别焚烧时的理论锅炉效率,如式(15)~式(18)所示。

式中:q4,i为固体不完全燃烧热损失,i为f时,燃料为煤炭,i为m时,燃料为污泥掺煤,下同;Aar为收到基灰分;adz为底渣占燃料灰分份额;Cdz为底渣含碳量;afh为飞灰占燃料灰分份额;Cfh为飞灰含碳量;Qb,i为锅炉输入热量,GJ;q2,i为排烟热损失;hpy为排烟焓,kJ·kg−1;αpy为排烟处过量空气系数;hlk0为冷空气焓,kJ·m−3;q6,i为灰渣物理显热损失;Qpz为返渣补砂热损失,kJ·kg−1;apz为排渣率;hpz为排渣焓,kJ·kg−1;afz为返渣率;hfz为返渣焓,kJ·kg−1;abz为补砂率;hbz为补砂焓,kJ·kg−1;ηb,i为锅炉效率;q3,i为气体不完全燃烧热损失;q5,i为散热损失。

取锅炉运行现场的飞灰和炉渣进行元素分析,含碳量分别为2.02%和1.35%。煤粉炉中气体不完全燃烧热损失一般不超过0.5%,取q3,i为0.5%[12]。由于散热损失测量非常困难,工程上根据锅炉额定容量查取散热损失,取q5,i为0.6%[12]。其余物理量根据锅炉运行实际情况取值如表5所示。

燃料理论消耗量计算如式(19)~式(20)所示。单位干基污泥焚烧替代的标煤量计算如式(21)所示。

式中:Q为主蒸汽热量,GJ;D为主蒸汽量,t;h为主蒸汽比焓,kJ·kg−1;mi为燃料理论消耗量,t;Qnet,ar,i为燃料低位发热量,kJ·kg−1;mce为每t干基污泥焚烧替代的标煤量 (以ce/DS计) ,t·t−1;mwn为污泥理论消耗量,t;Qnet,ar,wn为污泥低位发热量,kJ·kg−1;Qnet,ar,ce为标煤低位发热量,29 271.2 kJ·kg−1;m为入炉干污泥量,t。

-

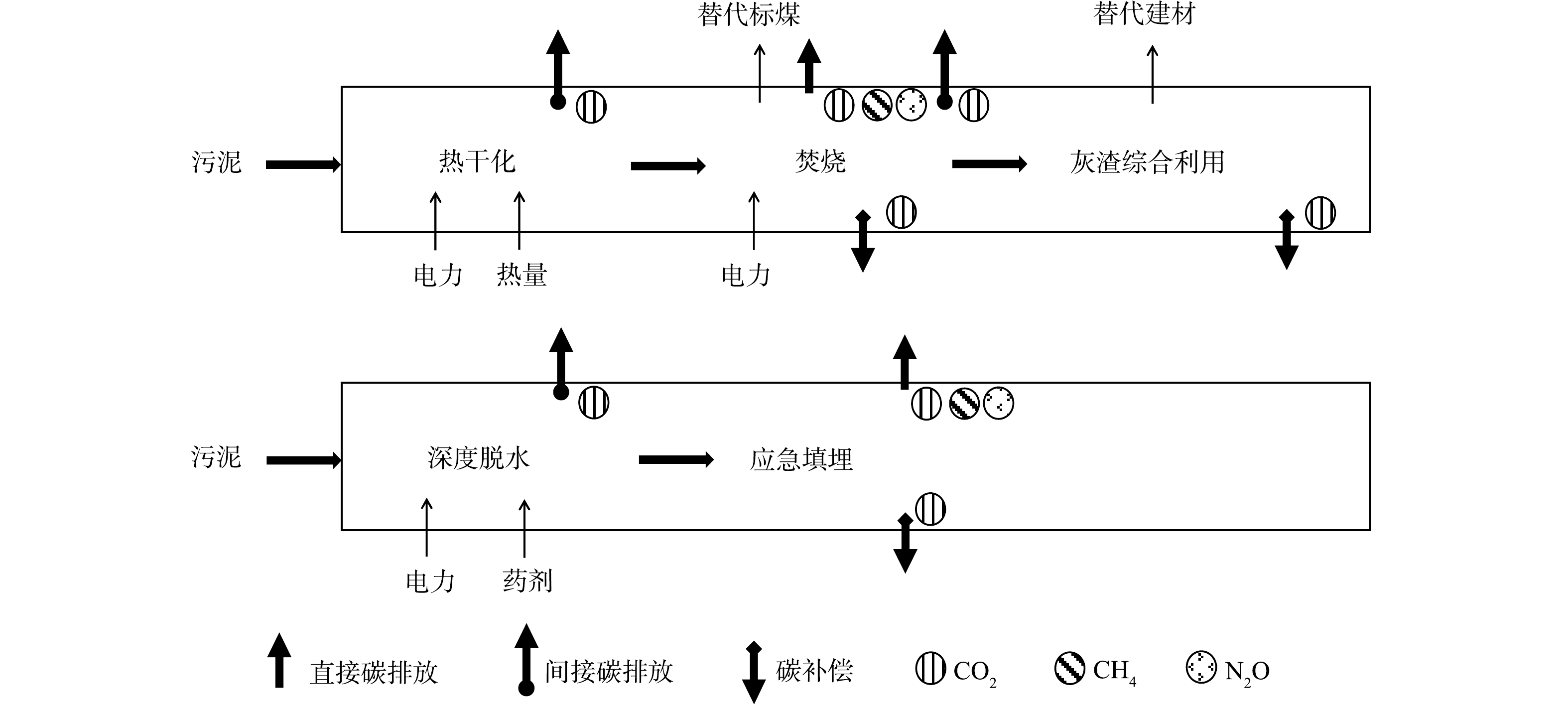

两种污泥处理处置路径的碳排放核算边界见图4,碳排放因子的计算如式(22)~式(23)所示。

式中:EFIC为污泥干化焚烧-灰渣综合利用路径的碳排放因子,t·t−1;EIC1为污泥焚烧直接碳排放量,t;EIC2为干化焚烧间接碳排放量,t;EIC3为污泥焚烧和灰渣综合利用的碳补偿量,t;EFLF为污泥深度脱水-应急填埋路径的碳排放因子,t·t−1;ELF1为污泥填埋直接碳排放量,t;ELF2为污泥深度脱水和填埋的间接碳排放量,t;ELF3为填埋气利用的碳补偿量,t;mS为湿污泥处理总量,t。

-

该路径的直接碳排放量包括焚烧时产生的化石源CO2、CH4和N2O,如式(24)~式(27)所示。

式中:EIC1,CO2为焚烧化石源CO2排放量,t;EIC1,CH4为焚烧CH4排放量,t;EIC1,N2O为焚烧N2O排放量,t;GWPCH4为CH4的100年全球增温潜势,为25[13];GWPN2O为N2O的100年全球增温潜势,为298[13];CF为干基污泥含碳量;FCF为化石碳在总碳中的质量分数;OF为碳氧化率;44/12为CO2与C的分子量之比;EFIC1,CH4为污泥焚烧CH4排放因子 (以CH4/DS计,下同) ,取0.024 25 kg·t−1[14];EFIC1,N2O为污泥焚烧N2O排放因子 (以N2O/DS计) ,取0.99 kg·t−1[14]。

假设污泥和煤的碳氧化率相同,计算如式(28)~式(29)所示。

式中:OFwn为污泥碳氧化率;OFf为煤碳氧化率;mz为炉渣产量,t;Cz为炉渣平均含碳量;mh为飞灰产量,t;Ch为飞灰平均含碳量;η为除尘系统平均除尘效率;FC为干污泥和煤混合燃料消耗量,t;NCV为污泥掺煤平均低位发热量,kJ·kg−1;CC为污泥掺煤单位热值含碳量 (以碳元素计) ,t·TJ−1。

该路径的间接碳排放量由污泥干化热耗以及干化焚烧等主要用电环节电耗产生,核算如式(30)~式(32)所示。

式中:EIC2,h为热耗产生的间接碳排放量,t;EIC2,e为干化焚烧电耗产生的间接碳排放量,t;Qh为干化时蒸汽携带热量,kJ;qce为标准煤热值,29.27 MJ·kg−1[15];EFce为标准煤碳排放因子 (以CO2/ce计) ,2.493 t·t−1[15];Qe,h为每t干基污泥干化耗电量 (以DS计,下同) ,取0.05 MW h·t−1[14];Qe,IC为每t干基污泥焚烧耗电量,取0.4 MW·h·t−1[16];EFe为电力碳排放因子,取0.792 t·(MW·h)−1[17]。

该路径通过污泥焚烧替代煤炭和灰渣综合利用产生碳补偿,计算如式(33)~式(35)所示。

式中:EIC3,B为替代标煤的碳补偿量,t;EIC3,hz为灰渣综合利用的碳补偿量,t;mhz,IC为污泥焚烧灰渣产量,t;EFhz为灰渣综合利用碳排放因子,0.52 t·t−1[18]。

-

微生物降解污泥有机质时产生填埋气,而我国填埋场大多无专门的填埋气收集装置,填埋气直接逸散于大气中。根据PAN等[19]研究结果,污泥填埋气无组织排放参数如表6所示,核算理论直接碳排放量时取各参数的中值计算,生物源CO2不计入,如式(36)~式(39)所示。

式中:ELF1,CO2为填埋化石源CO2排放量,t;EFLF1,CO2为填埋化石源CO2排放因子 (以CO2/DS计) ,t·t−1;ELF1,CH4为填埋CH4排放量,t;EFLF1,CH4为填埋CH4排放因子,t·t−1;ELF1,N2O为填埋N2O排放量,t;EFLF1,N2O为填埋N2O排放因子 (以N2O/Nd计) ,t·t−1;Nd为污泥干基含氮量。

该路径的间接碳排放量由电耗和药耗产生。污泥深度脱水常用的药剂为聚丙烯酰胺 (PAM) 、FeCl3、CaO,脱水后泥饼含水率为45%~60%[20]。核算如式(40)~式(42)所示。

式中:ELF2,e为深度脱水电耗产生的间接碳排放量,t;ELF2,m为药耗产生的间接碳排放量,t;Qe,d为每t干基污泥深度脱水耗电量,取0.125MW·h·t−1[21];mm.j为每t干基污泥深度脱水不同药剂的消耗量,t·t−1。EFm.j为不同药剂的碳排放因子,t·t−1。PAM、FeCl3、CaO投加率分别为0.01 t·t−1、6%、10%[22],其碳排放因子分别为25[23]、8.3[21]、1.4 t·t−1[21]。

污泥填埋中填埋气收集困难,因此假设甲烷回收率为0,即

ELF3=0 -

近年大气现代碳比值监测值见表7[24],本研究中将2022年的数值代入计算。经测定,污泥现代碳比值为0.350 6,则化石碳占总碳的质量分数为64.94%。该结果远大于以往文献[4]中污水污泥化石碳质量分数14.00%~34.24%。这是因为,本研究中的污泥除了来自市政污水处理厂,还有一部分来自印染纺织厂、皮革厂和工业区。工业行业使用的化学品大多来自石油及其衍生物;纺织印染行业在织物染色过程中广泛使用的合成染料主要由煤焦油 (或石油加工) 分馏后经化学加工而成[25]。因此,污泥来源不同,其化石碳质量分数存在较大差异。

-

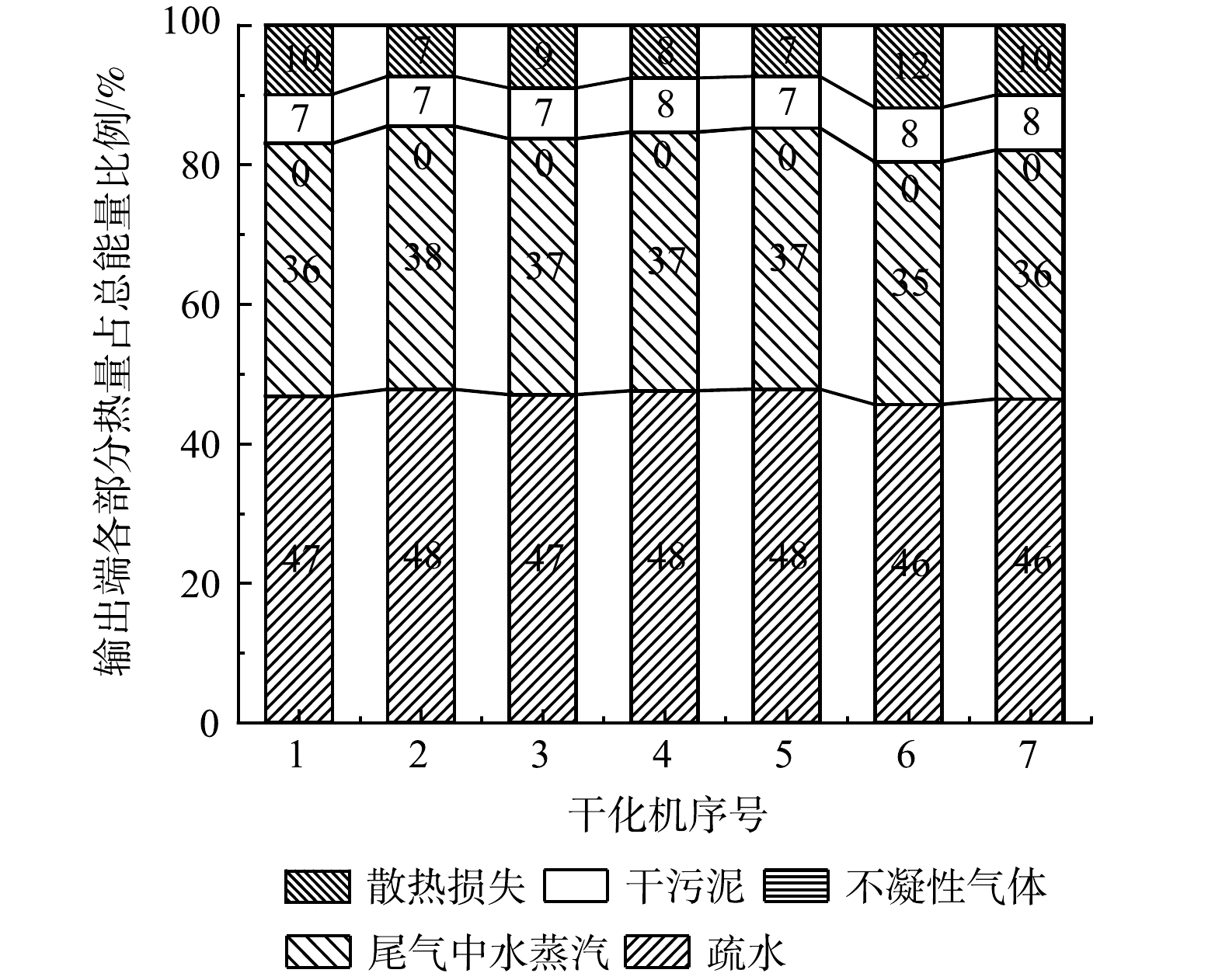

7台干化机输出端的能量分配情况见图5。经热平衡计算,污泥干化机的平均热效率为80.51%,在一般污泥干化机热效率70%~90%范围内[26-28],运行工况良好。污泥干化机输出端疏水带出热量约占总能量的46.98%,因此回收利用疏水余热十分必要。

-

2种燃料的锅炉热平衡情况见表8,2021年1-4月的理论消耗量见表9。污泥掺煤混烧时,锅炉效率为89.46%;煤炭为燃料时,锅炉效率为91.52%。经计算,平均焚烧1 t干基污泥可替代0.21 tce。

-

污泥干化焚烧-灰渣综合利用路径的碳排放核算结果见图6。该路径呈碳源性,碳排放因子为0.32 t·t−1。不同的污泥处理环节中,污泥焚烧直接碳排放>电耗间接碳排放>热耗间接碳排放。1 t干基污泥焚烧时产生的直接碳排放为0.85 t,介于0.46~1.56 t·t−1[6-7]。焚烧时产生的化石源CO2、CH4和N2O折合的碳排放当量分别占65.27%、0.07%、34.66%。若污泥焚烧产生的CO2均视为生物成因,则该路径呈碳汇性,碳排放因子为-0.24 t·t−1。因此,虽然测定实际污泥化石碳质量分数对评估污泥处理处置路径的碳排放水平具有负面影响,但可切实提高核算工作的准确性。在污泥焚烧项目中可通过增加碳捕集装置,优化干化机运行工况,提高干化机平均热效率等方法降低碳排放水平。该路径核算结果的不确定性可能来自污泥收到基含碳量、低位发热量的测定误差,计算干化机热效率和替代煤量时的数据误差,以及所取参考值的不准确性,如污泥干化和焚烧单位耗电量、灰渣碳排放因子等。

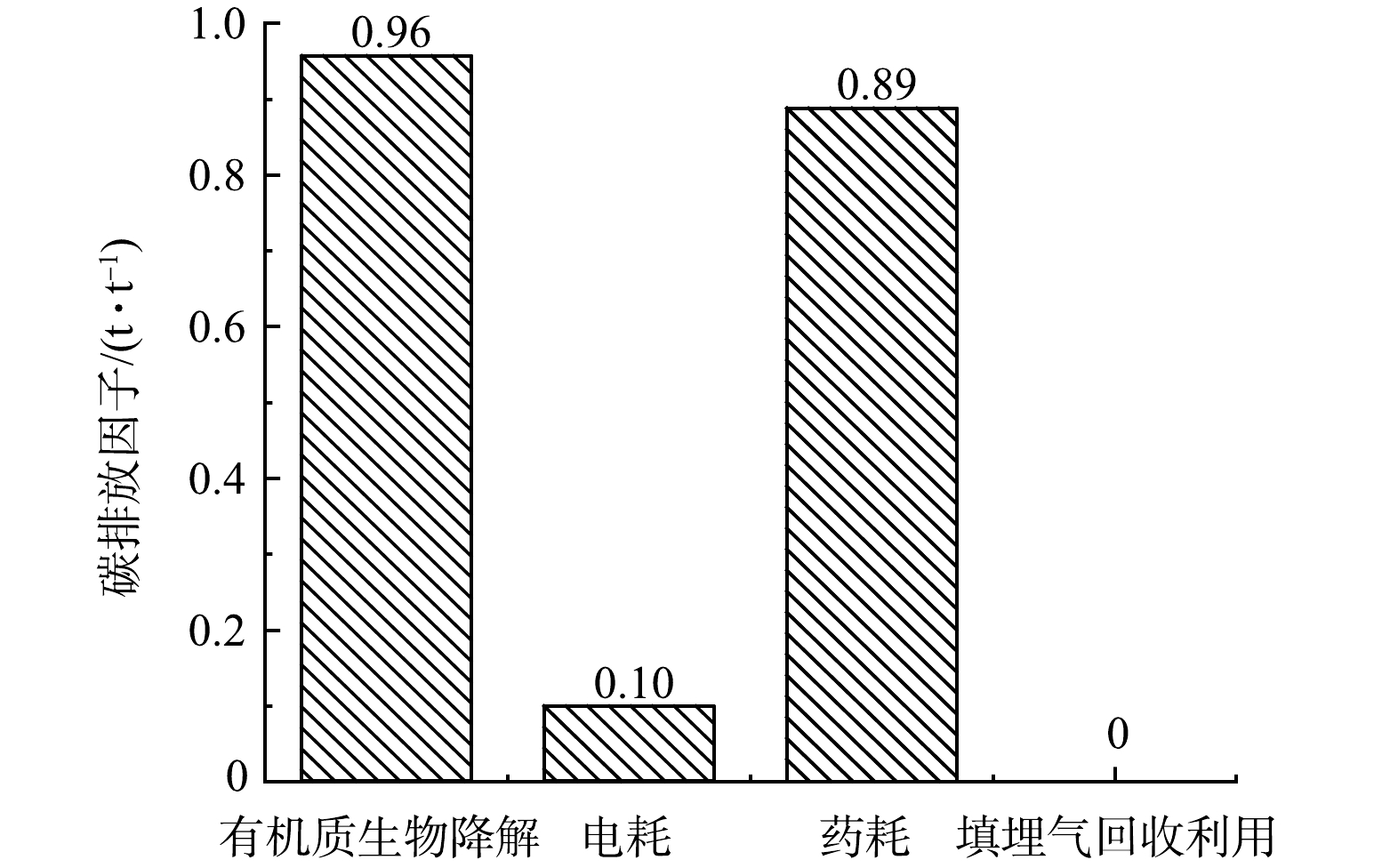

污泥深度脱水-应急填埋路径的碳排放核算结果见图7。该路径的理论碳排放因子为1.95 t·t−1,约为焚烧路径的6倍。不同的污泥处理环节中,污泥有机质降解产生的碳排放>药耗产生的间接碳排放>电耗产生的间接碳排放。填埋时1 t干基污泥因有机物生物降解产生的碳排放为0.96 t,其中化石源CO2、CH4和N2O折合的碳排放当量分别占2.14%、91.87%、5.99%,可见该路径下化石源CO2排放量较小。根据表6,填埋气中的CO2,生物源占94.3%左右,化石源仅占5.7%左右。这是因为,相比于生物碳,化石碳通常不易降解[29]。研发和普及污泥填埋气收集技术,避免填埋气逸散于空气,资源化利用填埋气产生碳补偿,对降低该路径的碳排放强度具有重要意义。该路径核算结果存在不准确性的原因在于填埋气无组织排放参数存在一定的范围,而为使结果更具有代表性,计算时仅代入中值。

-

1) 在评估污泥处理处置路径的碳排放强度时,测定化石碳质量分数可提高数据准确性,但也会增大碳排放水平。污泥干化焚烧-灰渣综合利用路径的碳排放因子为0.32 t·t−1,约为深度脱水-应急填埋路径的1/6,具有更大的减排潜力与推广价值。但污泥填埋成本低,短期内仍可作为一种应急措施。

2) 相关部门应投入人力、物力和财力开发高效污泥深度脱水技术,加强污泥干化系统优化和智能化水平,进一步节能减耗。应尽量降低电耗、药耗等高碳排放工艺的密集程度,有选择地耦合多种污泥低碳处理工艺,加强污泥资源化利用,降低碳排放水平。

3) 污泥掺煤混烧能够实现较为稳定的燃烧和较大的污泥处置量。但相比于单独焚烧,混烧会导致飞灰中磷的质量分数降低,还会引入杂质。因此从磷回收的角度出发,建议污泥单独焚烧。

| 样品种类 | 工业分析/% | 元素分析/% | 低位发热量/(kJ·kg−1) | ||||||||

| 水分 | 灰分 | 挥发分 | 固定碳 | C | H | N | S | O | |||

| 干污泥 | 35.27 | 32.89 | 30.71 | 1.19 | 15.22 | 2.46 | 1.83 | 2.83 | 9.50 | 6 137.93 | |

| 煤炭 | 10.76 | 10.72 | 28.80 | 49.74 | 65.46 | 3.78 | 0.92 | 0.29 | 8.09 | 25 669 | |

| 干污泥与煤混合物 | 26.03 | 24.53 | 29.99 | 19.50 | 34.16 | 2.96 | 1.49 | 1.87 | 8.97 | 13 501.14 | |

DownLoad:

DownLoad: