-

铝及其合金因其优异性能被广泛运用于建筑、交通、电力、包装及航空航天等诸多领域,且其需求量逐年增加。我国铝土矿资源储量丰富,截止到2017年探明储量为50.9×108 t,但可开采储量极为有限[1]。因此,我国的铝土矿资源进口依赖性较大,可达消费总量的50%。截至2020年上半年,我国铝矿砂及其精矿进口金额达27.32亿美元。粉煤灰(coal fly ash, CFA)是工业燃煤过程中从排烟系统中收集的细粒灰尘[2],根据煤品质和燃煤条件等的不同,粉煤灰的物理、化学性质亦不同。据统计,我国粉煤灰中氧化铝(Al2O3)含量为15%~50%。与铝土矿相比,粉煤灰中氧化铝含量虽然偏低,但产生量巨大。据国家统计局数据,我国重点调查工业企业粉煤灰产生量为5.4×108 t,生产较为集中。因此,粉煤灰中铝元素的回收资源化利用可有效缓解我国相对紧缺的铝土矿资源现状。

自20世纪50年代起,我国开始研究粉煤灰中铝元素的回收与利用,主要方法有烧结、酸浸和碱浸法等。一般来说,以石灰石及熟石灰为烧结助剂时,烧结法中烧结温度较高(1 100 ℃以上)[3-5];以硫酸氢氨为烧结助剂时,烧结温度较低(400 ℃左右)[6]。WANG等[7]利用硫酸氢铵为烧结助剂,当其与粉煤灰质量比为8∶1,烧结温度400 ℃,铝元素浸出率能达到90.11%。由于粉煤灰中铝元素以莫来石及非晶态硅铝化合物形式存在,活性较低,故其在酸溶液中浸出率往往均较低[8]。在ZHANG等[9]的研究中,利用20%盐酸,95 ℃浸出5 h,铝元素浸出率为42.75%。为进一步提高效率,研究者常在浸出助剂(如氢氟酸等)的协助下进行铝的浸出。杨慧芬等[10]采用盐酸-氢氟酸浸出粉煤灰中的铝,盐酸4.95 mol·L−1、氢氟酸4.93 mol·L−1,95 ℃浸出3 h,铝元素浸出率为88.14%,浸出率明显提高。但是,浸出助剂具有一定毒性,一经排放会造成二次环境污染。碱浸法则在高碱浓度条件下实现硅铝的有效分离,对设备要求极高,产品碱性较强,最终产品回收工序复杂[11-12]。苏双青等[13]利用两步碱浸法,初步利用95 ℃的6~8 mol·L−1 NaOH溶液进行预脱硅处理;在控制硅钙比的条件下,再利用18~20 mol·L−1 NaOH溶液260~280 ℃浸出,氧化铝浸出率可达到85%。由此可见,碱浸法的产品回收效率不佳。综上所述,与烧结法相比,酸浸和碱浸法的工艺条件较为极端,铝元素浸出率相对较低,但烧结法中烧结温度较高、烧结时间较长,能耗普遍较高。

因此,为实现粉煤灰中铝元素的高效率浸出,控制烧结温度及烧结时间以降低烧结活化的能耗,本研究提出一种烧结活化-酸浸法处理粉煤灰的方式。采用NaOH作为烧结助剂,分别探究NaOH/CFA、烧结温度、硫酸浓度、烧结时间对铝元素浸出率的影响,并通过分析烧结产物矿物组成及官能团等变化来探讨粉煤灰烧结活化机理。

HTML

-

实验过程中主要的原材料有:粉煤灰(CFA)、NaOH (分析纯)、H2SO4 (98%)、HCl (37%)、HF (40%)及去离子水等。

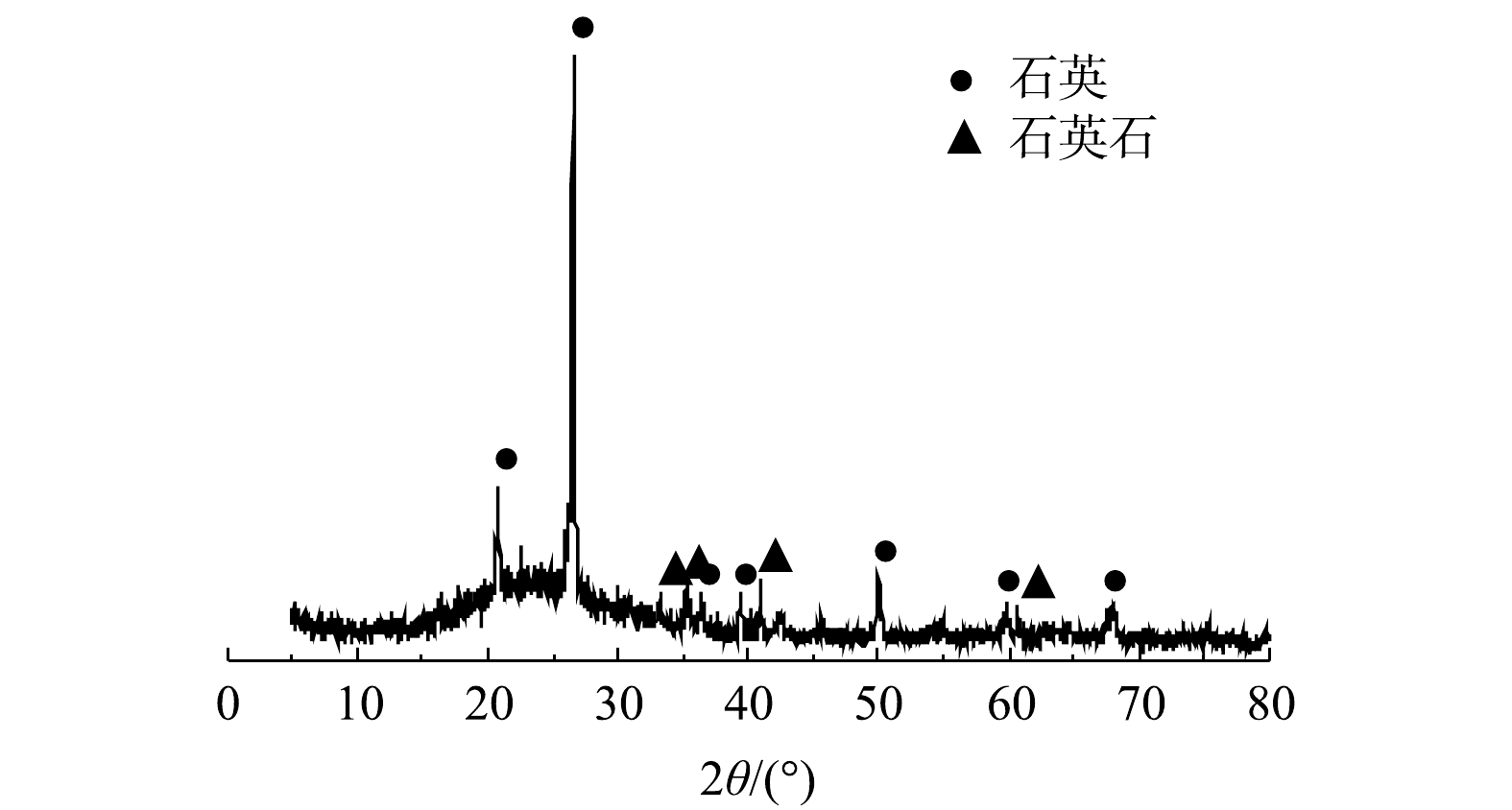

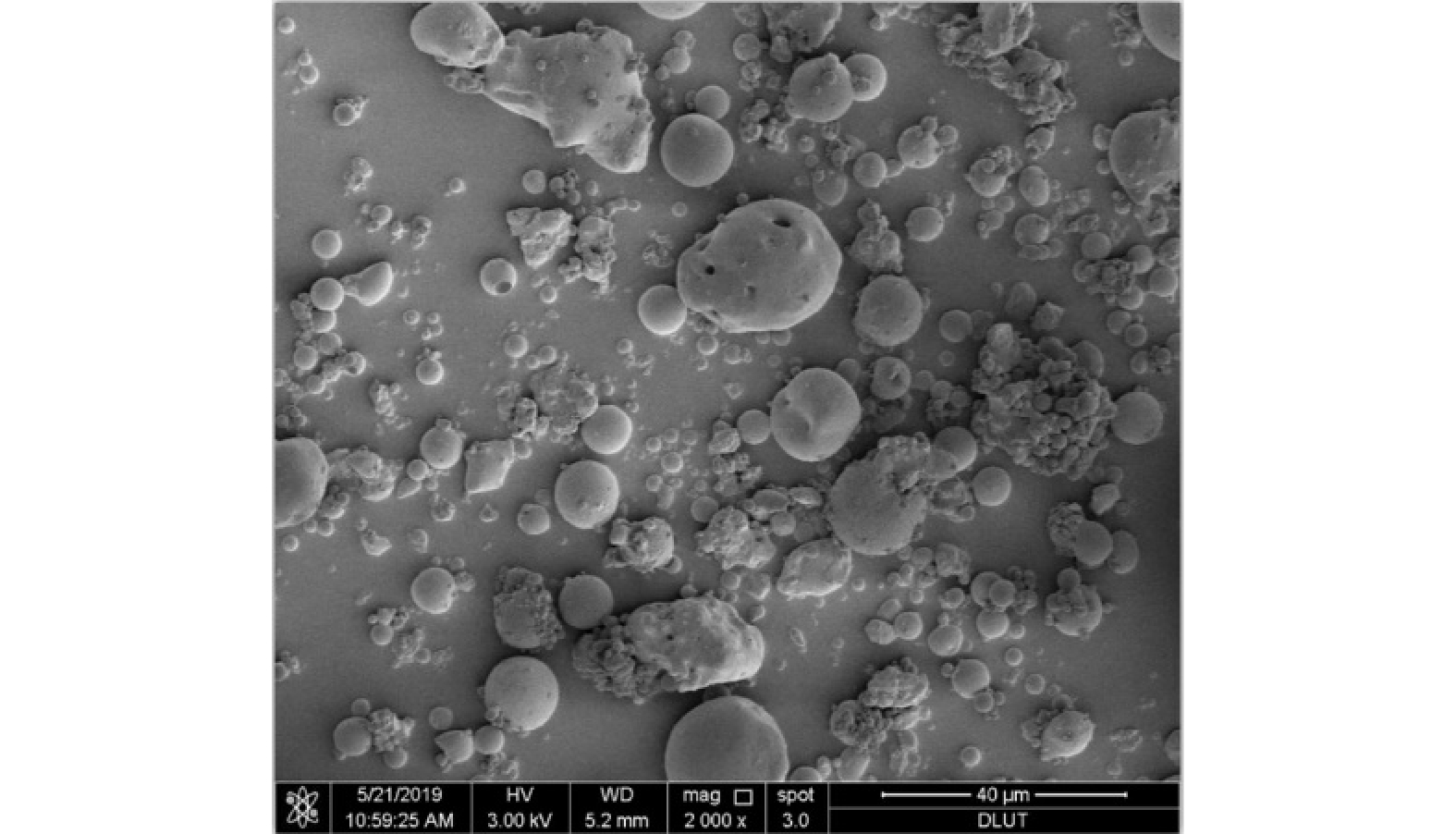

粉煤灰取自辽宁省大连市某燃煤发电厂,为深灰色粉末。扫描电镜(scanning electron microscope, SEM)分析结果表明,粉煤灰由大小不一的光滑球状体组成,如图1所示。X射线荧光分析(X-ray fluorescence spectrometer, XRF)结果表明,其主要化学组成为SiO2(67.88%)、Al2O3(17.67%),见表1。表1中同时给出了河南省及内蒙古某电厂的粉煤灰化学组成分析结果,SiO2及Al2O3亦为主要化学组成[14-15]。X射线衍射分析(X-ray diffraction, XRD)显示,粉煤灰主要矿物组成为石英和莫来石,但莫来石结晶率较低,如图2所示。图2中也存在鼓包状较宽衍射峰,说明该粉煤灰中含有玻璃相。综上所述,该粉煤灰样品为传统煤粉炉粉煤灰[16]。其中,莫来石是以硅氧四面体周围链接4个铝原子组成紧密且不易被破坏的晶体结构,但其结构中氧的电价不平衡,易被离子半径较大的碱或碱土化合物破坏。玻璃相主要为二氧化硅非晶态及Al2O3-SiO2组成的网络结构体,二氧化硅非晶相活性较高,结构易被破坏,而非晶态硅铝化合物活性较低,其结构需活化后才可被破坏[17]。因此,为最大限度破坏粉煤灰中的莫来石及玻璃相结构,实现高效浸出粉煤灰中铝的目的,在酸浸之前需要对粉煤灰进行烧结活化处理。

-

为明确粉煤灰中铝元素总含量,本研究采用微波消解法消解粉煤灰成液体状态样品,使粉煤灰中铝元素完全进入消解液中,并利用ICP测定消解液中铝元素浓度,最后计算粉煤灰中铝元素实际含量。具体操作步骤为:首先,向聚四氟乙烯消解罐中加入0.1 g (m0)烘干后的粉煤灰,依次在消解罐中加入2 mL氢氟酸、4 mL浓盐酸和4 mL浓硝酸;其次,将消解罐放置于微波消解仪内,设定升温程序消解至罐内溶液呈无残渣澄清透明状;再次,将消解液置于磁力搅拌器内,蒸发至溶液近干后用余温蒸干,然后用20 mL去离子水将固体重新溶解,得到含铝溶液,量取其体积为V0 (L);最后,通过ICP测试得上述溶液的铝离子含量(C0)。

将粉煤灰放入105 ℃烘箱(101A-3E,上海实验仪器厂有限公司)中烘干24 h至恒重,将烘干后的粉煤灰利用全方位行星式球磨机(QM-QX,南京南大仪器有限公司)球磨一定时间并过200目筛;取筛下产物(≥200目),然后与NaOH分别按照特定质量比(NaOH/CFA为0.60~1.40)混合球磨30 min,其中CFA质量为m1;球磨结束后,将混合物放入氧化铝坩埚中在设定温度条件下(550~750 ℃)的箱式电阻炉(SX2-4-13,龙口市电炉制造厂)中烧结一定时间;配置特定浓度H2SO4溶液(10%~50%)后加入烧结产物(液固比为20∶1),将其放在磁力搅拌器(MS-280-H, 杭州旌斐仪器科技有限公司)上80 ℃条件下水浴加热2 h;最后利用离心机(AAMC-2410,蓝光生物科技股份有限公司)进行固液分离,收集浸出溶液,量取其体积为V1,通过ICP测试上述溶液得到其铝离子含量C1。因此,通过烧结活化-酸浸法从粉煤灰中浸出铝元素的效率(r)计算如式(1)所示。

-

使用X射线衍射仪(XRD, D/Max 2400, 日本)分析粉煤灰原样及烧结活化产物的晶体结构组成,测试条件为连续扫描,Cu Kα射线,2θ范围为5°~80°,扫描速度为5(°)·min−1。使用扫描电镜(SEM, Hitachi S-4800, 日本)分析粉煤灰原样中的表面形貌。使用等离子体发射光谱仪(inductively coupled plasma-optical emission spectroscopy, ICP-OES, Optima2000DV, 美国)对样品中铝离子浓度进行测定(特征谱线为396 nm)。使用傅里叶红外光谱(Fourier transform infrared spectroscopy, FT-IR, 6700, 美国)分析粉煤灰活化前后主要官能团变化,并据此分析粉煤灰活化机理。

1.1. 实验原料

1.2. 实验方法

1.3. 分析方法

-

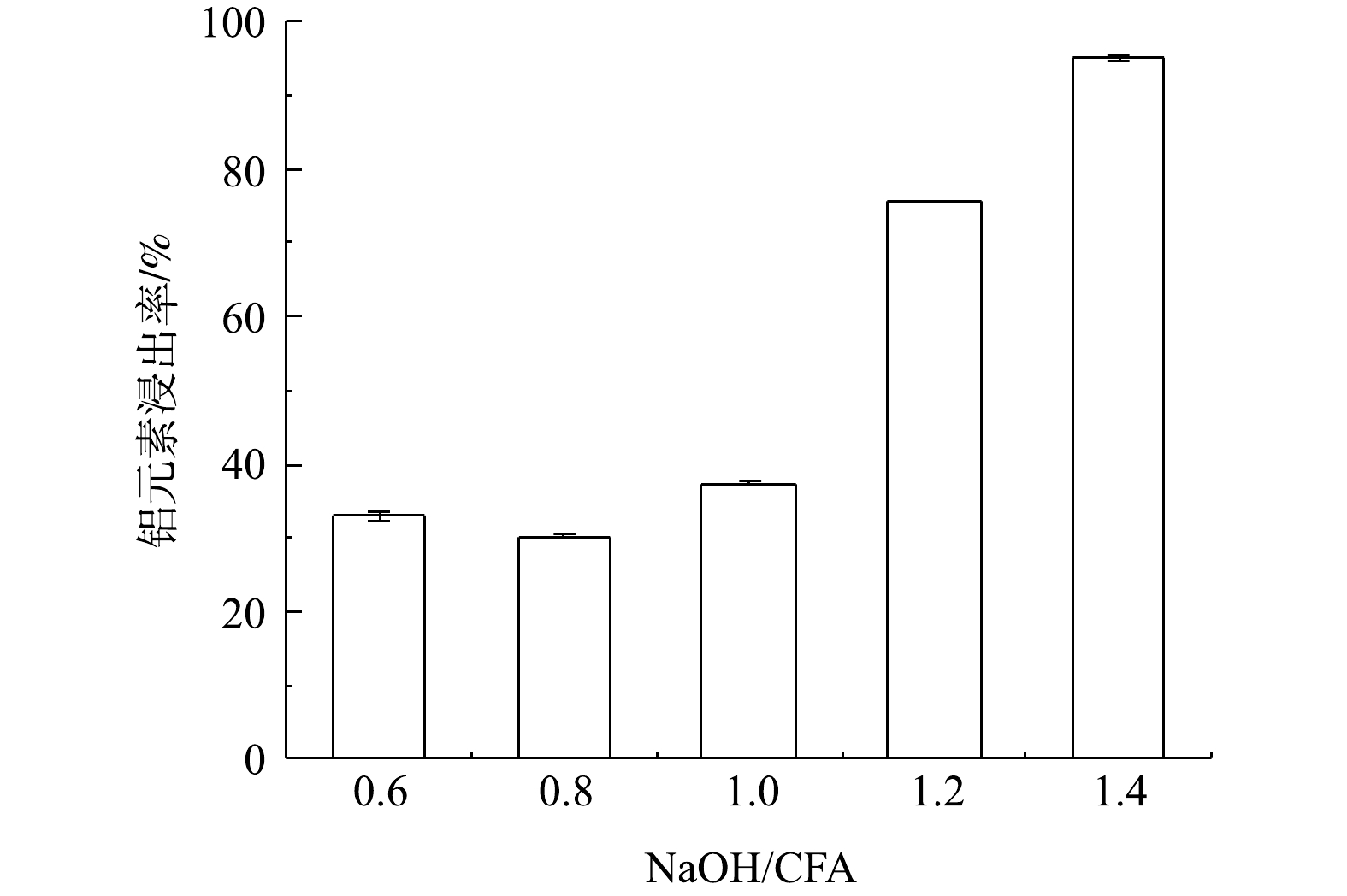

1) NaOH/CFA对铝元素浸出率的影响。当烧结温度为550 ℃、烧结时间2 h、硫酸浓度为30%时,探究NaOH/CFA对烧结活化粉煤灰中铝元素浸出率的影响,结果如图3所示。随NaOH/CFA的增加(由0.60升至1.40),铝元素浸出率整体呈上升趋势。当NaOH/CFA为1.40时,铝元素浸出率最高为95.19%。

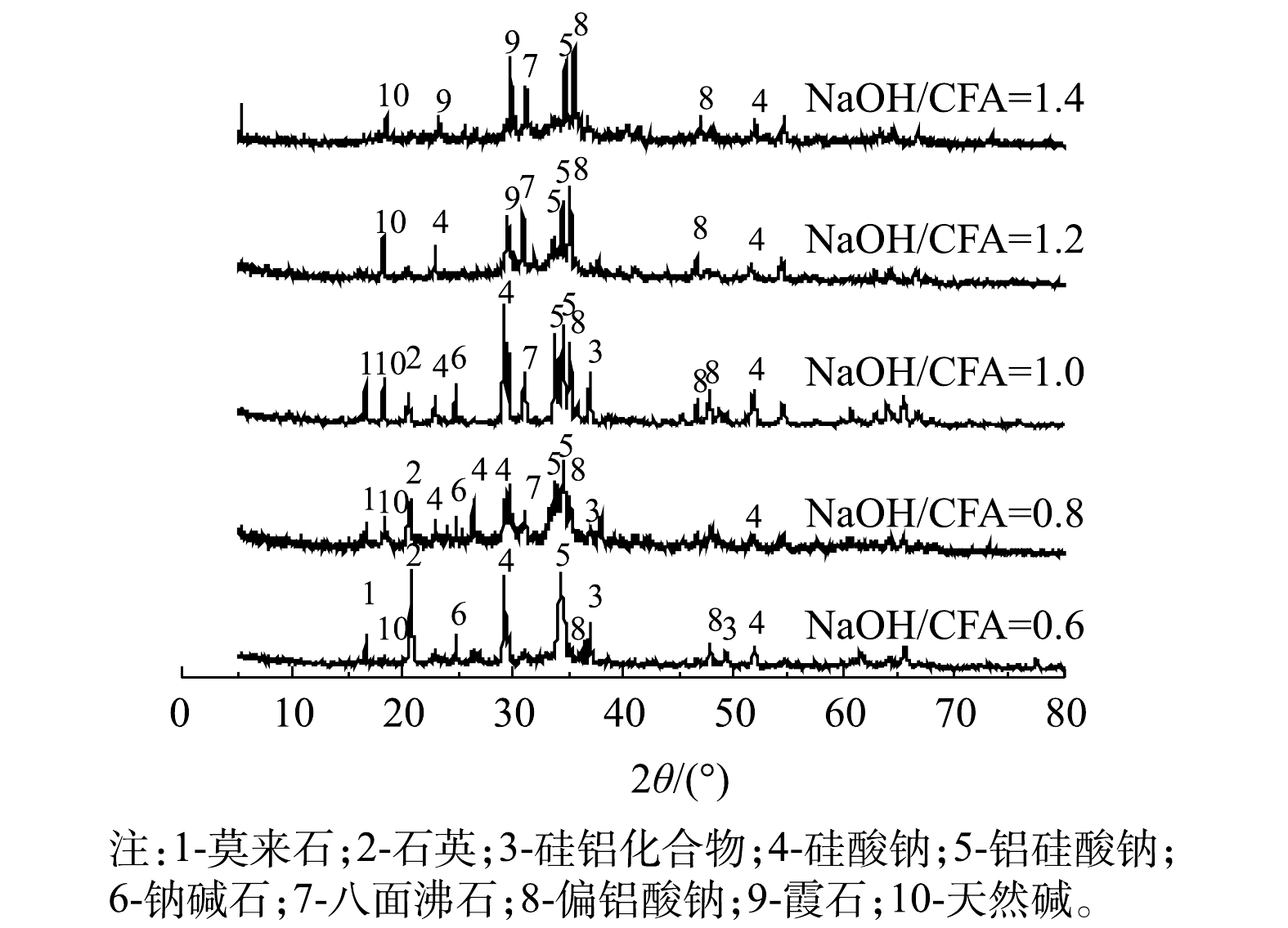

图4为不同NaOH/CFA、烧结温度550 ℃条件下烧结2 h后烧结产物XRD图谱。由该图可知,在任意NaOH/CFA条件下,烧结产物图谱中均有铝酸钠(NaAlO2)、铝硅酸盐和硅酸钠(Na2SiO3)衍射峰。这说明,NaOH在上述任意质量比条件下均能与粉煤灰中游离Al2O3及石英发生反应而生成NaAlO2、铝硅酸盐和Na2SiO3。当NaOH/CFA分别为0.60、0.80及1.00时,烧结活化的粉煤灰中含铝矿物相较多且较复杂,烧结产物图谱中仍存在石英、莫来石及硅铝化合物的衍射峰。这说明,此时NaOH未能与粉煤灰中的石英、莫来石及玻璃相结构完全反应,烧结产物中仍存在铝硅化合物,其溶于酸的能力较弱,最终导致铝元素浸出率较低。当NaOH/CFA>0.80时,烧结产物图谱中八面沸石衍射峰强度逐渐增加,表明随着NaOH用量增大,NaOH与莫来石及玻璃相结构发生反应而生成的八面沸石量逐渐增加,铝元素浸出率也呈上升趋势。这说明,八面沸石溶于酸后,铝能以离子形式存在于浸出液中。当NaOH/CFA=1.20时,烧结产物中硅铝化合物衍射峰消失(见图4),出现霞石衍射峰。这说明,烧结产物中出现霞石矿物相,此时浸出率大大提高。当NaOH/CFA=1.40时,烧结产物中霞石衍射峰强度继续增加,烧结产物中霞石矿物相含量增加,此时铝元素浸出率也达到最大。这说明,霞石结构生成更有利于酸浸过程。在任意NaOH/CFA条件下,衍射图谱中均存在碳酸氢钠衍射峰。这说明,在烧结过程中,NaOH不可避免地与空气中CO2反应生成Na2CO3,而Na2CO3熔融温度较高,烧结活化粉煤灰的温度为700 ℃甚至更高[18-19],在550 ℃条件下不能有效破坏莫来石及玻璃相结构,随后在空气中吸水而形成了碳酸氢钠。因此,当NaOH/CFA=1.40时,NaOH能更高效地活化粉煤灰生成易溶于酸的霞石及八面沸石等铝硅酸盐,其中霞石含量越高,越有利于活化粉煤灰的酸浸过程;此时,铝元素浸出率已经达到95.19%,若继续升高NaOH用量则势必造成浪费。

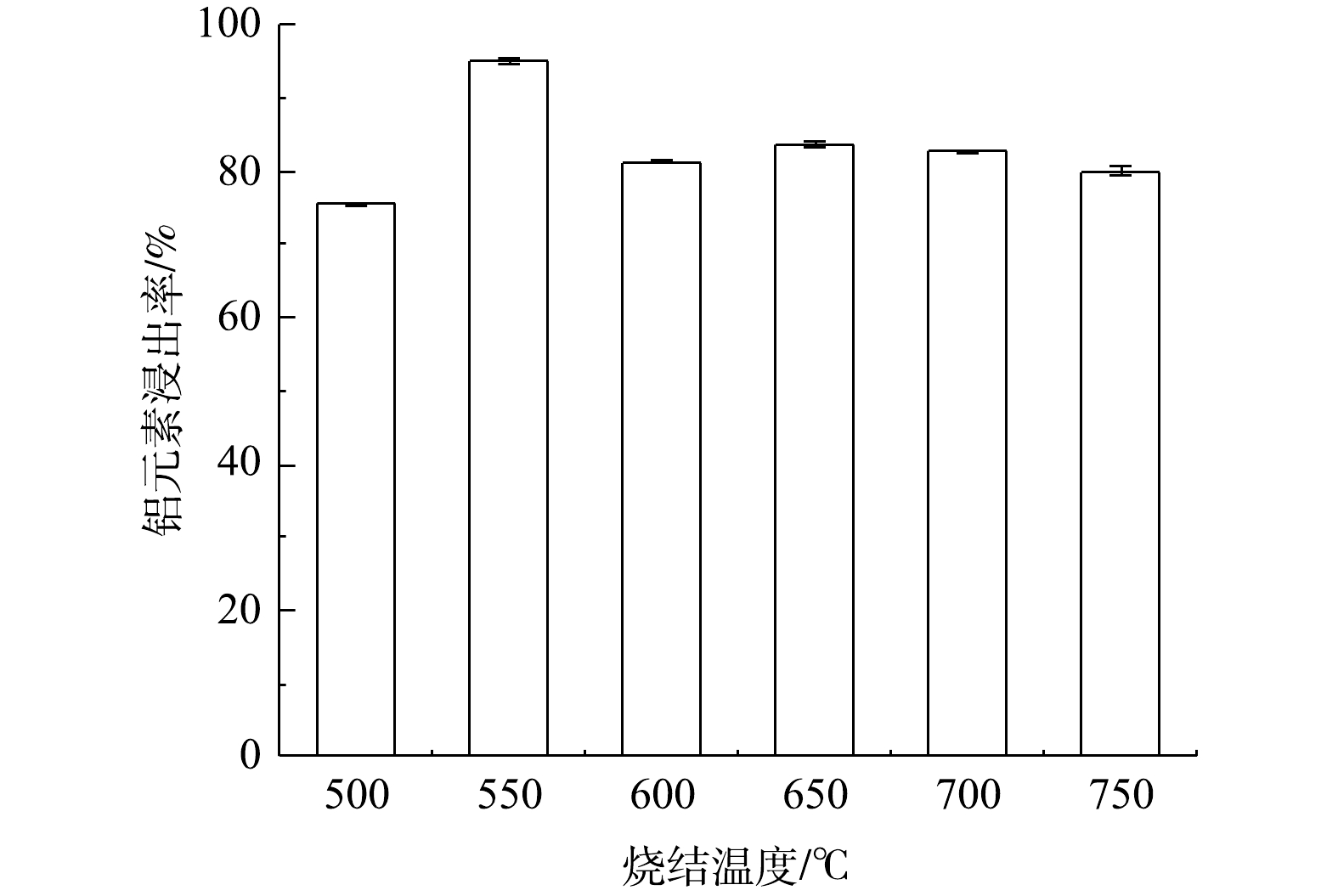

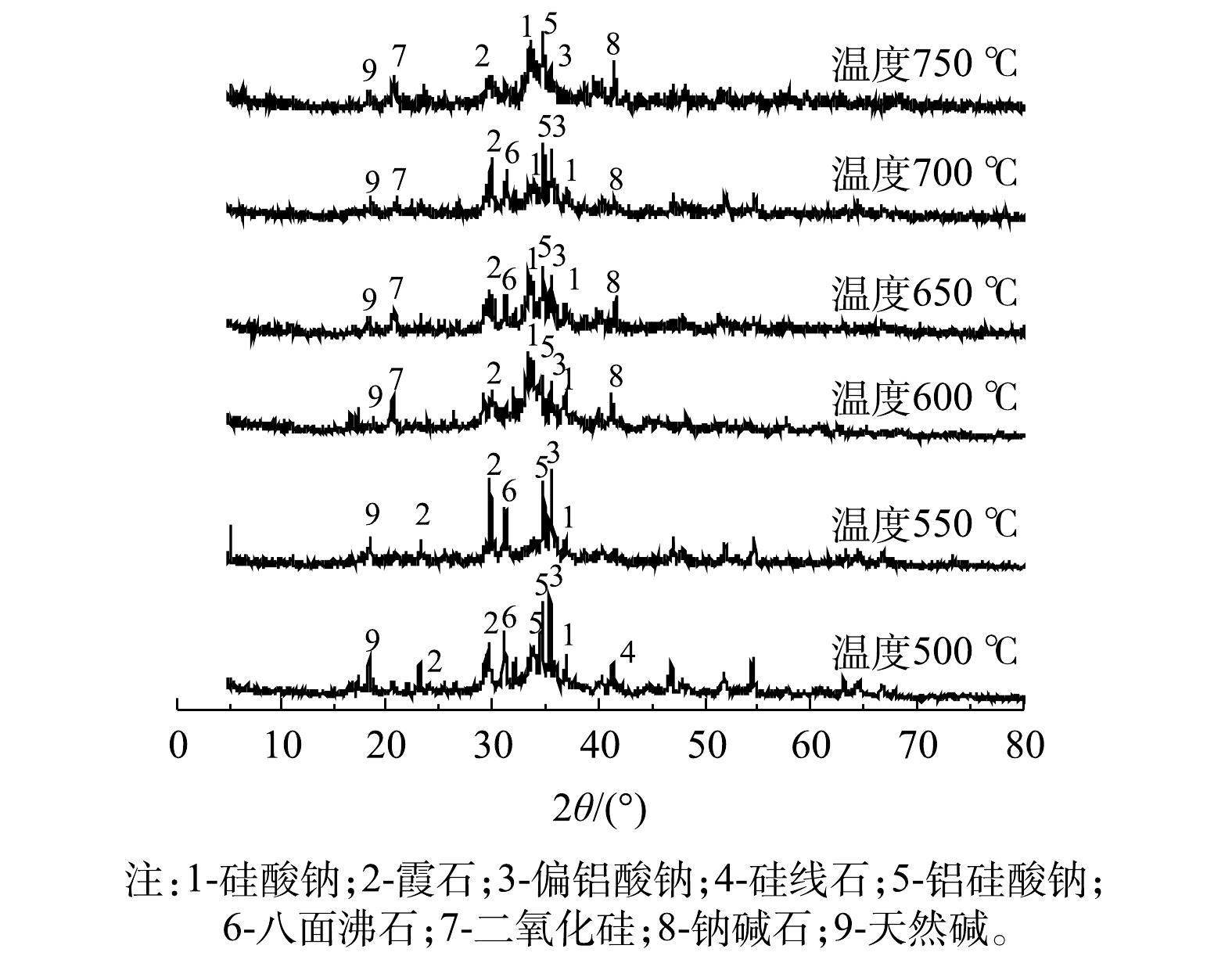

2)烧结温度对铝元素浸出率的影响。当NaOH/CFA=1.40、烧结时间2 h、硫酸浓度为30%时,烧结温度对烧结活化粉煤灰中铝元素浸出率的影响如图5所示。随着烧结温度升高(由500 ℃升至750 ℃),铝元素浸出率呈先增加后降低的趋势。当烧结温度为550 ℃时,铝元素浸出率达最高,为95.19%。

图6为NaOH/CFA为1.40,在不同烧结温度下烧结时间2 h后烧结产物的XRD图谱。与粉煤灰原渣XRD图谱相比,图6中烧结产物图谱中15°~35°处非晶相“鼓包”消失。这说明,在上述烧结温度条件下,NaOH均能有效破坏粉煤灰中玻璃相。当烧结温度为500 ℃时,烧结产物图谱中存在硅酸钠、铝硅酸钠、偏铝酸钠、霞石及八面沸石等衍射峰。这说明,在此温度条件下,石英、莫来石及玻璃相结构均已被破坏。当烧结温度达到550 ℃时,碳酸氢钠衍射峰强度降低,烧结产物中Na2CO3含量较低,故NaOH能更有效破坏粉煤灰中的莫来石及玻璃相等结构;同时,烧结产物衍射图谱中霞石相衍射峰强度明显增强而八面沸石相衍射峰强度降低,说明此时烧结产物中霞石含量较高,铝元素浸出率更高,NaOH参与粉煤灰活化反应的效率更高。当烧结温度高于550 ℃时,图谱中霞石及八面沸石相衍射峰强度降低,而硅酸钠及碳酸钠衍射峰强度增加。这可能是因为,NaOH与粉煤灰的烧结过程属于典型的固相反应过程。在固相反应过程中,反应速率受固膜扩散控制,即在烧结反应过程中产物会发生团聚,与NaOH反应后形成产物层固膜,从而降低了反应速率[20-21]。当烧结温度高于550 ℃时,反应速率较快,产物快速团聚;在团聚过程中,将少量粉煤灰包裹,由于表面的产物层固膜的存在而增加NaOH的扩散阻力,从而使部分NaOH未能接触粉煤灰,不能与粉煤灰反应,最终导致NaOH与空气中的CO2反应而生成Na2CO3。因此,当烧结温度高于550 ℃时,铝元素浸出率略呈下降趋势。进一步实验表明,当烧结温度继续升高至750 ℃以上时,烧结产物进一步转变为玻璃态,其硬度大大增加甚至附着于刚玉坩埚上无法分离、研磨及用于进一步浸出实验。

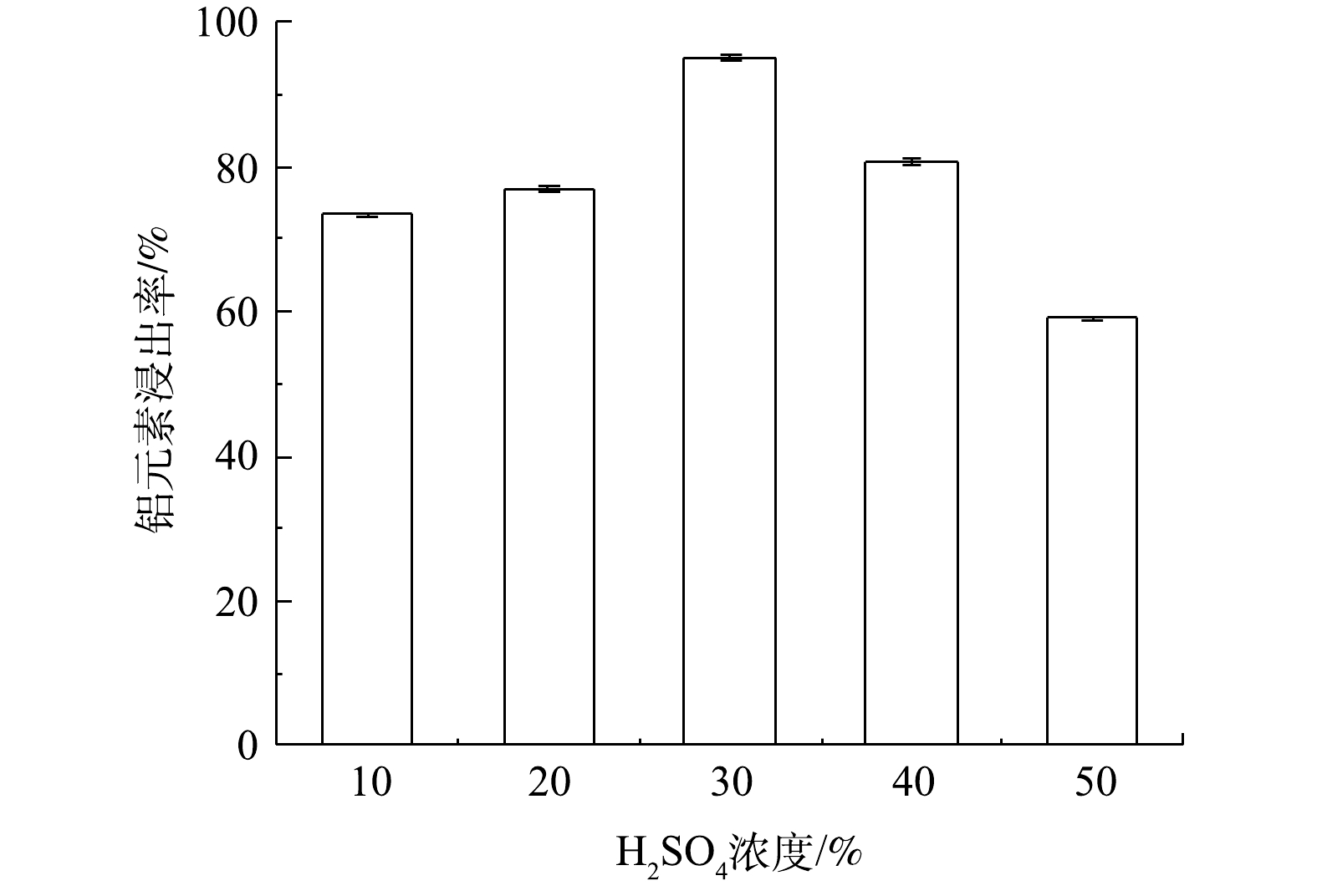

3)硫酸浓度对铝元素浸出率的影响。当烧结温度为550 ℃、NaOH/CFA=1.40、烧结时间2 h时,硫酸浓度对烧结活化粉煤灰中铝元素浸出率的影响如图7所示。随着硫酸浓度的增加(由10%升至50%),铝元素浸出率呈先上升后降低的趋势。当硫酸浓度为30%时,铝元素浸出率达最高,为95.19%。

在粉煤灰与NaOH烧结过程中,莫来石及玻璃相结构被破坏而形成了霞石及八面沸石,霞石及八面沸石溶于酸后,铝元素以离子形式存在于浸出液中。浸出剂与矿物质之间的反应速度直接决定了酸浸效率的高低;无论浸出反应是处在化学反应控制步骤还是扩散控制步骤,酸浸反应速度均近似于浸出剂浓度与该控制步骤的阻力之比[22]。当浸出剂浓度较低时,浸出反应速度较慢,在一定浸出时间条件下,浸出剂就不能与矿物质发生完全反应,最终导致其不能完全溶出烧结产物中的铝元素。因此,当硫酸浓度小于30%时,提高硫酸浓度,浸出反应速度加快,铝元素浸出率呈上升趋势。由图7可知,当硫酸浓度大于30%时,铝元素浸出率随硫酸浓度继续增加呈现逐渐下降趋势。这可能是因为,浓硫酸属于油状液体,当其质量分数增大时,体系黏度增加,生成物向外扩散的阻力增大,浸出反应速率便会降低,最终导致铝元素浸出率呈下降趋势[22-23]。

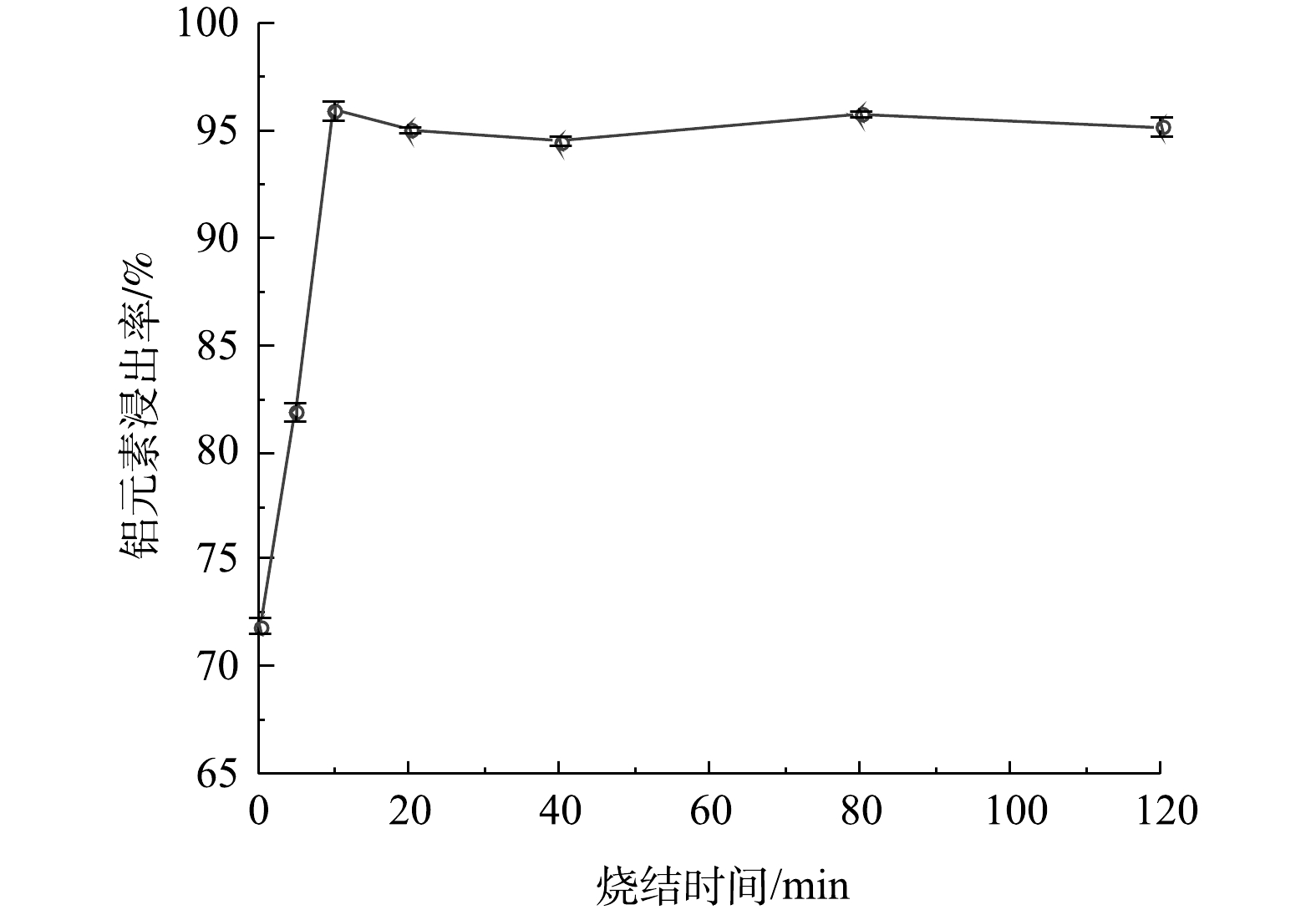

4)烧结时间对铝元素浸出率的影响。为最大限度降低能耗以实现节约成本的目的,在上述实验基础上,选择烧结温度为550 ℃、NaOH/CFA=1.40、硫酸浓度为30%,探究烧结时间对烧结活化粉煤灰中铝元素浸出率的影响,结果如图8所示。烧结时间以马弗炉温度升至550 ℃时开始计时。

由图8可知,随着烧结时间增加至120 min,铝元素浸出率整体呈先上升后趋于稳定的趋势。当烧结时间为10 min时,铝元素浸出率达到95.94%,随着烧结温度继续增加浸出率变化不大,均能维持在95.00%左右。多次重复实验结果表明,当烧结温度为550 ℃、NaOH/CFA=1.40、硫酸浓度为30%及烧结时间为10 min时,铝元素浸出率即可达到95.00%以上,大大缩短了烧结活化所需时间,并可降低该过程中的能源消耗。

-

利用本研究的方法回收粉煤灰中铝元素的过程主要可分为粉煤灰烧结活化和酸浸2步。粉煤灰中的铝元素主要存在于莫来石及玻璃相等中,而上述2种物质结构稳定,直接酸浸并不能破坏其结构,从而实现有效的硅铝分离。因此,采用NaOH作为烧结助剂在高温条件下(550 ℃)与粉煤灰混合烧结,烧结过程中玻璃相及莫来石相消失而形成了易被硫酸破坏的矿物相,烧结活化过程主要涉及的化学反应式见式(2)~式(4)。

式中:

3Al2O3⋅2SiO2 xNa2O⋅yAl2O3⋅zSiO2 mAl2O3⋅nSiO2 霞石和八面沸石能与硫酸发生化学反应实现有效的硅铝分离,当烧结产物中霞石相含量较多时,铝元素浸出率更高。这说明,霞石结构更易被硫酸破坏。酸浸过程中主要涉及的化学反应式见式(5)和式(6)。

-

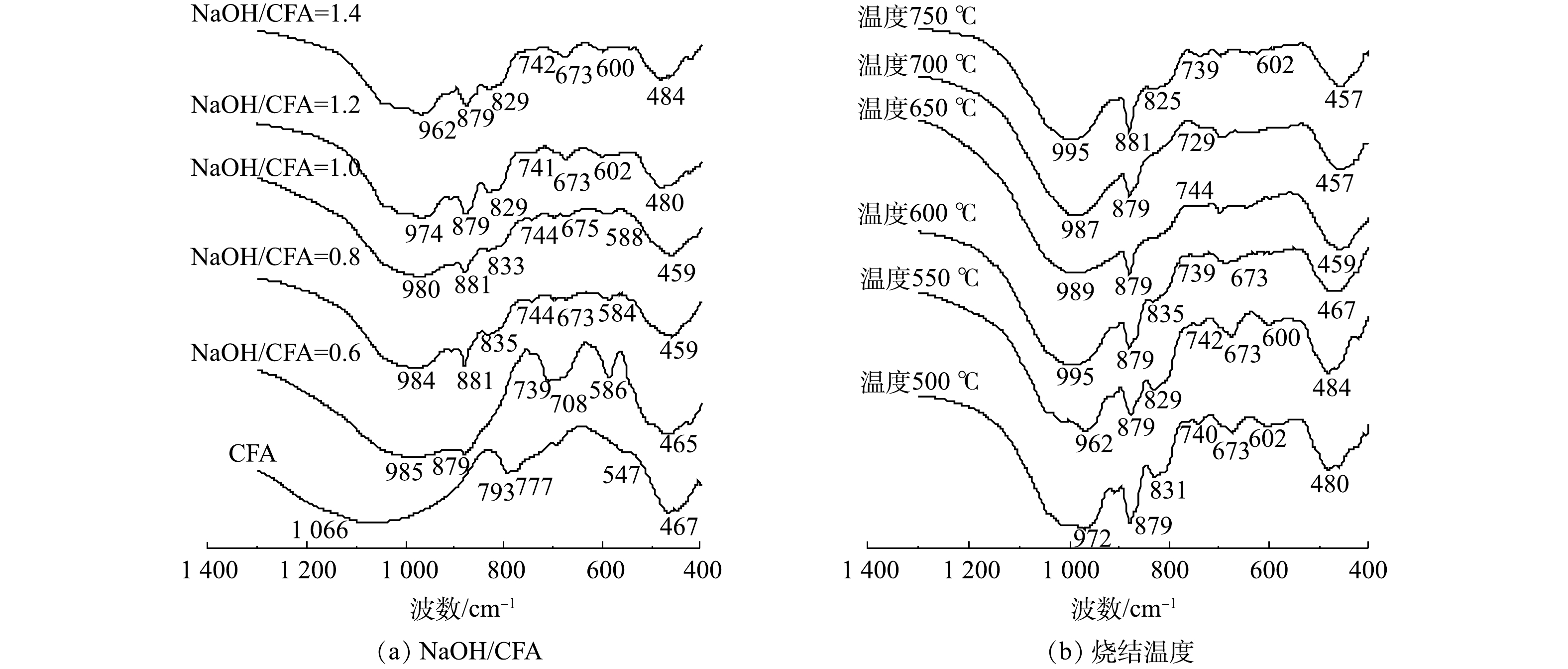

为了进一步探究粉煤灰烧结活化机理,对不同条件下对烧结产物进行了红外光谱分析。不同NaOH/CFA、烧结温度等条件下烧结产物中官能团变化情况如图9所示。粉煤灰原样中的主要吸收峰有:457、553、777及793 cm−1双重峰及1 066 cm−1,如图9(a)所示。其中,457 cm−1处吸收峰为硅氧四面体中O-Si-O弯曲振动峰、777及793 cm−1双重峰与粉煤灰中石英矿物相相关,553 cm−1处吸收峰与莫来石中铝氧八面体相关,1 066 cm−1处吸收峰为T-O(T=Si, Al)不对称伸缩振动[24],粉煤灰中的铝硅化合物主要为莫来石及非晶态硅铝化合物,此处吸收峰与粉煤灰中莫来石结构及玻璃相有关。而非晶态硅铝化合物及莫来石相的存在是粉煤灰难直接酸浸的原因。因此,本研究采用烧结活化的方法提高粉煤灰反应活性。

图9(a)显示了NaOH/CFA对烧结产物官能团的影响。由该图可看出,粉煤灰与NaOH烧结后,粉煤灰原样中的553 cm−1处吸收峰与777及793 cm−1双重吸收峰消失。这说明,在烧结过程中石英相、莫来石与NaOH发生化学反应而导致石英中硅氧四面体和莫来石中铝氧八面体结构被破坏。当NaOH/CFA>0.60时,830~500 cm−1处出现吸收峰,该处吸收峰与AlO4及SiO4四面体结构相关[24]。由此可知,烧结过程中莫来石的铝氧八面体结构被破坏而形成铝氧四面体。其中,约740、670 cm−1处吸收峰与四元环结构相关[25]。这说明,新生成的铝氧四面体能与硅氧四面体进一步结合形成环状基本单元而构成易溶于酸的铝硅酸盐。在上述NaOH/CFA条件下,烧结产物的XRD结果显示,产物中存在八面沸石,由四元环及六元环为基本单元组成,而与六元环结构相关的吸收峰强度较弱[26],不易进一步分析。

同时,粉煤灰原样中1 066 cm−1处吸收峰发生偏移,随NaOH/CFA增加,吸收峰从985 cm−1偏移至962 cm−1,吸收峰的位置波数逐渐减小。由于Al-O比Si-O键长长,键角较小,键能较弱,随着铝硅酸盐中铝氧四面体占比增加,铝硅酸盐稳定性越差,T-O(T=Si, Al)不对称伸缩峰位置波数降低[24-25]。当质量比为1.40时,T-O(T=Si,Al)不对称伸缩峰位置波数达到最小,铝氧四面体占比达到最大,此时铝硅酸盐稳定性最差,铝元素浸出率最大。图谱中880 cm−1左右处吸收峰与C-O即碳酸钠有关,不同NaOH/CFA条件下烧结产物图谱中均存在该吸收峰。这说明,在烧结过程中,NaOH不可避免地与CO2反应而不利于铝元素的浸出。当NaOH添加量较少时,反应不完全。因此,该实验较优实验条件为NaOH/CFA=1.40,这与XRD分析结果一致。

图9(b)反映了烧结温度对烧结产物官能团的影响。由该图可看出,当烧结温度增加时,粉煤灰原渣中1 066 cm−1处吸收峰均向前移动到波数更小的位置,出现吸收峰的位置波数先减小至962 cm−1后又增加到995 cm−1处。这说明,铝硅酸盐中铝氧四面体的占比随烧结温度增加呈现先增加后降低的趋势。当烧结温度为550 ℃时,T-O(T=Si, Al)不对称伸缩峰出现位置波数最小为962 cm−1,铝氧四面体占比达到最大,铝硅酸盐的稳定性最弱,在酸浸过程中更易被破坏。当烧结温度为550 ℃时,740、670 cm−1处吸收峰强度较其他温度条件下烧结产物该处的吸收峰强度大,这也说明在该温度条件下,更有利于烧结产物中铝元素的浸出。

综上所述,利用NaOH作为烧结助剂烧结活化粉煤灰的过程中,粉煤灰中的铝氧八面体结构中的铝氧键断裂,生成铝氧四面体结构;然后,铝氧四面体及硅氧四面体连接构成四元环及六元环结构;最后,以四元环或六元环为基本单元构成铝硅酸盐类物质。其中,霞石是以六元环为基本结构,八面沸石是以四元环和六元环为基本结构。上述铝硅酸盐中铝氧四面体占比越多,铝硅酸盐结构越易被硫酸破坏。烧结过程中NaOH均会与CO2反应生成Na2CO3(副反应)。因此,需要通过控制NaOH用量及烧结温度减少NaOH与CO2的反应,从而实现粉煤灰的高效活化。

2.1. 工艺条件对铝元素浸出率的影响

2.2. 烧结活化-酸浸化学反应原理探究

2.3. 烧结活化机理探究

-

1)单因素实验结果表明,当烧结温度为550 ℃、NaOH/CFA=1.40、硫酸浓度为30%、烧结时间为10 min条件下,铝元素浸出率可达95.00%以上。

2)烧结活化-酸浸法回收粉煤灰中铝元素的过程主要可分为2步:在烧结过程中,玻璃相及莫来石相与NaOH反应形成了易被硫酸破坏的矿物相,即霞石和八面沸石;在酸浸过程中,霞石和八面沸石与硫酸发生化学反应实现有效的硅铝分离,使铝元素以离子形式存在于浸出液中。其中,烧结产物中霞石含量较高,铝元素浸出率也更高。

3)在粉煤灰烧结活化过程中,莫来石及玻璃相中铝氧八面体转变为铝氧四面体,铝氧四面体及硅氧四面体连接构成四元环及六元环结构,最后,以四元环或六元环为基本单元构成铝硅酸盐,即霞石和八面沸石。铝硅酸盐中铝氧四面体占比越大,化合物稳定性越差,酸浸过程中Al-O越易断裂,酸浸后铝元素浸出率越高。

下载:

下载: