-

关闭矿井蕴藏着丰富的地热资源[1]。有研究[2-4]表明,温度超过18 ℃的矿井水即可进行有效热量利用。闭坑矿井水抽出处理并开发利用地热资源可以实现矿井水源地热利用、闭坑矿井水污染控制与水资源利用的多重意义。国际上现有的先导实验和示范工作研究表明矿井水质不仅可以指示地热异常,也可影响地热开采的连通性,还会带来集热装置的化学腐蚀和结垢问题从而影响水热联用系统稳定、持续运行,故明确其成因及动态是争取技术支持机制需迫切解决的问题[5-10]。闭坑矿井水通常呈现酸性、高铁、高硫酸盐、高矿化度等特征[11-12],已有研究[13-16]表明,矿井水中的悬浮物、铁、钙、镁离子等会造成换热系统的腐蚀、结垢和堵塞,故针对矿井水中的典型污染物,综合考虑水热利用中热能获取,开展协同处理,实现闭坑矿井水水质保障是关闭煤矿水热联用的关键工艺。前期调查发现,我国闭坑矿井水污染问题突出且矿井水源地热需求区,如鲁西、山西等区[17-18]矿井水多呈现酸性高铁特征。闭坑AMD水热利用中矿井水通常采用中和、混凝沉淀和吸附等处理后达到换热装置水质标准[19-20]。本研究基于实例模拟,在酸性高铁矿井水的抽采-预处理-集热-深度处理-排放与资源化利用总体工艺架构下,针对高温矿井水中和-絮凝-沉淀处理中的关键要素与变化规律,开展矿井水质保障协同处理研究,揭示了关闭煤矿水热利用中水质调控关键参数与温度响应特征。

-

模拟实验所用的药剂包括:FeSO4·7H2O(分析纯)、CaCl2(分析纯)、MgSO4(分析纯)、Na2SO4(分析纯)、CaO(分析纯)、Al2Cln(OH)6-n(分析纯)、CONH2[CH2CH]n(分析纯)、HONH3Cl(分析纯)、CH3COONH4(分析纯)、C12H8N2(优级纯)、(NH4)2Fe(SO4)2·2H2O(优级纯)、HCl(分析纯)、HNO3(优级纯)、H2SO4(分析纯)、CH3COOH(分析纯)等。酸性高温矿井水中和剂和絮凝剂经比选[22-23],CaO相对低廉环保,投加工艺成熟,且投CaO为放热状态,故选用CaO作为中和剂。PAC相比其他絮凝剂对温度、pH的适应性较强,处理时间短,间接保温效果好,为本模拟实验的絮凝剂。为了增加絮凝效果在投加PAC后投加助凝剂PAM。模拟实验中闭坑酸性矿井水水质以山东某矿井地热开发为例[21],水质指标为:700 mg·L−1 总Fe,400 mg·L−1 Fe2+,2 000 mg·L −1 SO42−,pH=2.0,580 mg·L −1 总硬度。同时设置反应水温为20、25、30、35、40、45、50 ℃。

-

1)中和沉淀实验。不同温度条件下开展恒温序批水处理实验。准备7个1 000 mL烧杯,加入模拟矿井原水500 mL,快速投加中和剂CaO,以300 r·min−1快速搅拌1 min,再以150 r·min−1中速搅拌3 min,最后以80 r·min−1慢速搅拌10 min,静置沉淀15 min后取上清液测出水pH、总Fe和Fe2+含量。

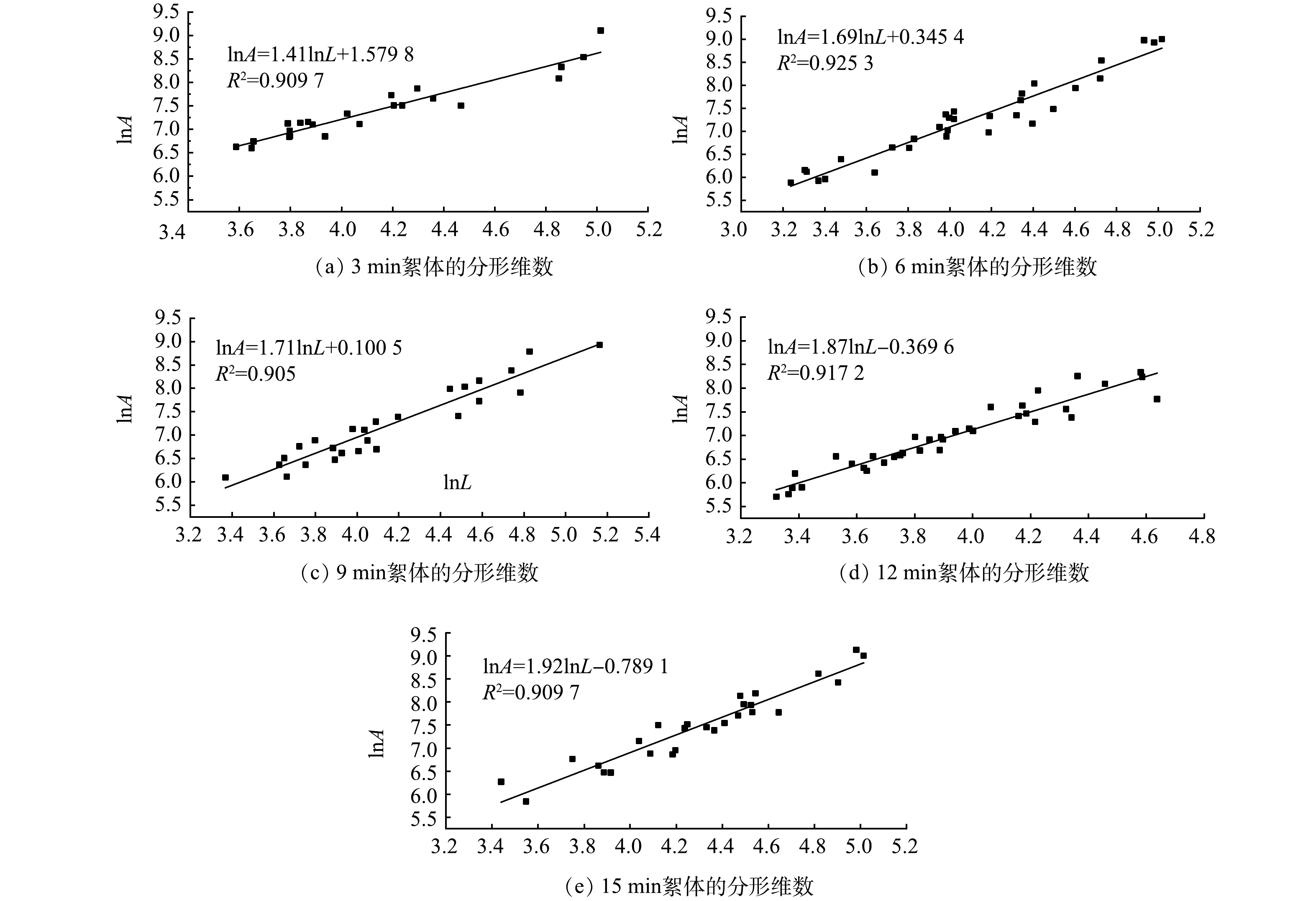

2)絮凝强化实验。在中和实验2 min后,向各烧杯投加不同量PAC和PAM,观测絮凝效果。本研究采用分形方法来研究温度对絮体形成、破碎和沉淀过程的影响。根据分形几何原理,可采用絮体分形维数定量控制絮凝剂投加量[24]。基于絮体粒径和观测方法的调查,本研究选用图像法观测絮凝过程中的絮体形态,计算其分形维数与温度之间的关系,即采用显微摄影技术,将观测的絮体样品图片导入到Image-Pro Plus工具中进行分析,即将实验中获取的絮体样品图片导入到Image-Pro Plus中计算投影面积、絮体数量、周长等参数。测定不同絮体的投影最大长度和投影面积,再根据lnA=DflnL+lnα作图,此时分形维数(

Df )表现为直线斜率。3)动态模拟实验。根据水处理实际工艺,模拟关闭酸性高铁矿井水样,设置20~50 ℃不同初始温度点,在1 000 mL烧杯中加入原水500 mL,模拟自然温度环境下的中和-絮凝-沉淀动态模拟实验。实验加入适量的CaO,300 r·min−1快速搅拌1 min;反应2 min后加入20 mg·L−1 PAC+3 mg·L−1 PAM再快速搅拌1min (300 r·min−1),然后调节为中速150 r·min−1,搅拌3 min;最后调节为慢速搅拌80 r·min−1,搅拌10 min;停止搅拌,静置沉淀15 min。全程实时监测水质和水温的变化,分析变化规律。

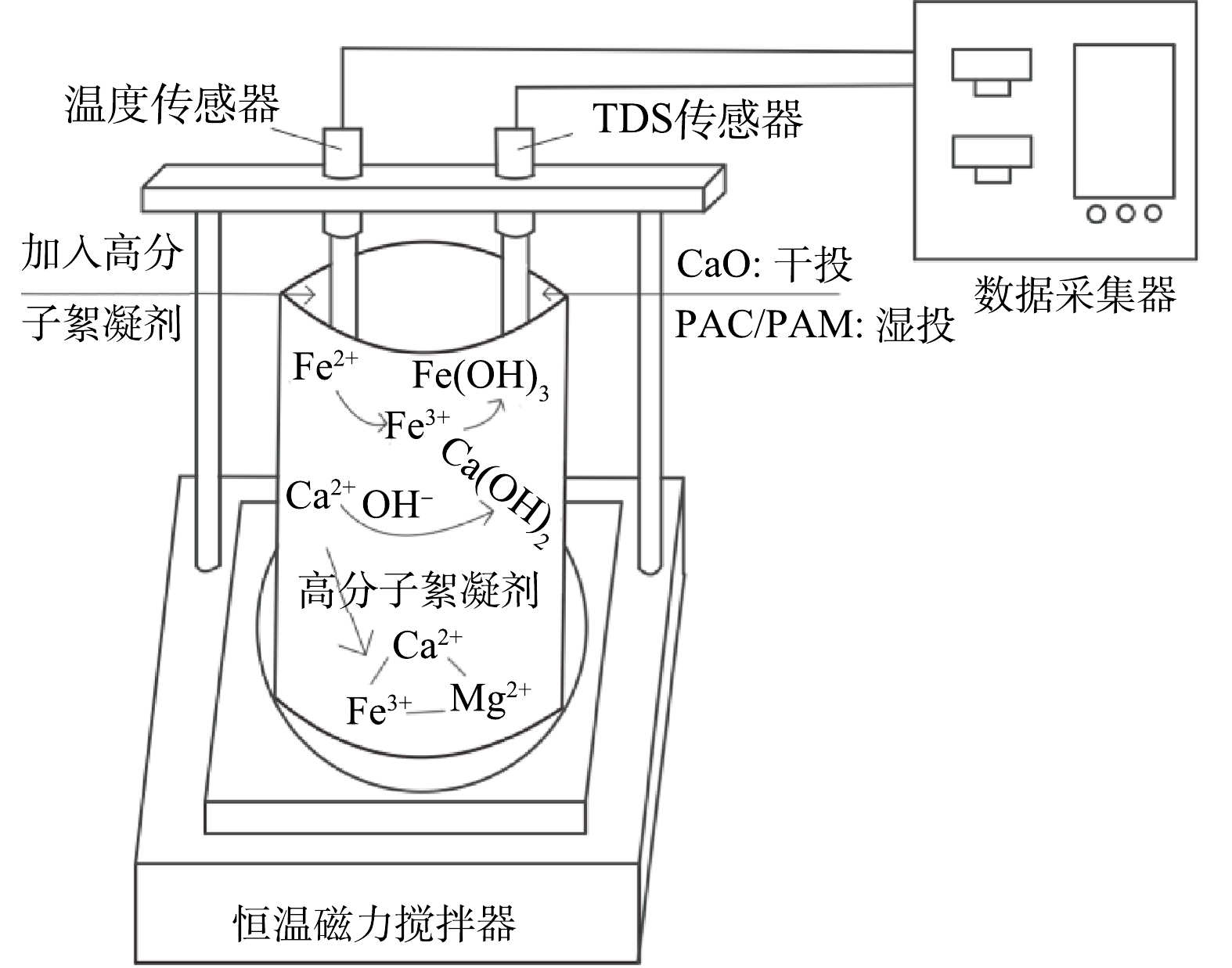

模拟实验使用磁力加热搅拌器(BX-3F)作为主反应器,温度采用自动采集仪采集(Datataker DT80-4),实验装置如图1所示。Fe2+质量浓度测定采用邻菲啰啉分光光度法(HJ/T345-2007),总Fe采用电感耦合发射光谱(ICP)测定(HJ 776-2015),pH测定采用玻璃电极法(GB6920-86)。

-

中和反应中投加的CaO迅速提高水体的pH,加速Fe2+的氧化速率,生成难溶于水的Fe(OH)3,促进铁的去除,此过程为放热过程,水温升高,Fe2+的氧化速率也随之提高。在中和反应后的絮凝实验中,添加絮凝剂和助凝剂可提高SO42-和Ca2+、Mg2+的去除率,温度同样影响絮凝反应的效果,因此,有必要探究温度对总Fe及有关组分的去除效果。以总Fe、Fe2+去除率为指标,考察了反应过程中CaO投加量、pH、PAC和PAM投加量、反应温度等参数Fe、Fe2+去除率的影响,确定中和-絮凝-沉淀反应的关键参数,揭示水温-水质共同变化下铁离子去除规律与机理。

-

室温条件下,因为Fe(OH)2难溶于碱,溶度积常数(Ksp)为1.64×10−14,Fe(OH)2(S)=Fe2++2OH-(Ksp(Fe(OH)2)=[Fe2+][OH-]2(平衡态);离子积:IP(Fe(OH)2)=[Fe2+][OH-]2(任一条件下);因温度不变,溶度积不变化。加入碱液,溶液pH升高,即增加了OH-的浓度,原平衡被打破,IP(Fe(OH)2)=[Fe2+][OH-]2相应升高。故IP(Fe(OH)2)>Ksp(Fe(OH)2),此时溶液为过饱和状态,有沉淀析出,即有助于Fe(OH)2的析出。因此,应适当控制pH,才能获得最佳絮凝效果。溶液中投加CaO发生的化学反应如式(1)~式(3)所示。

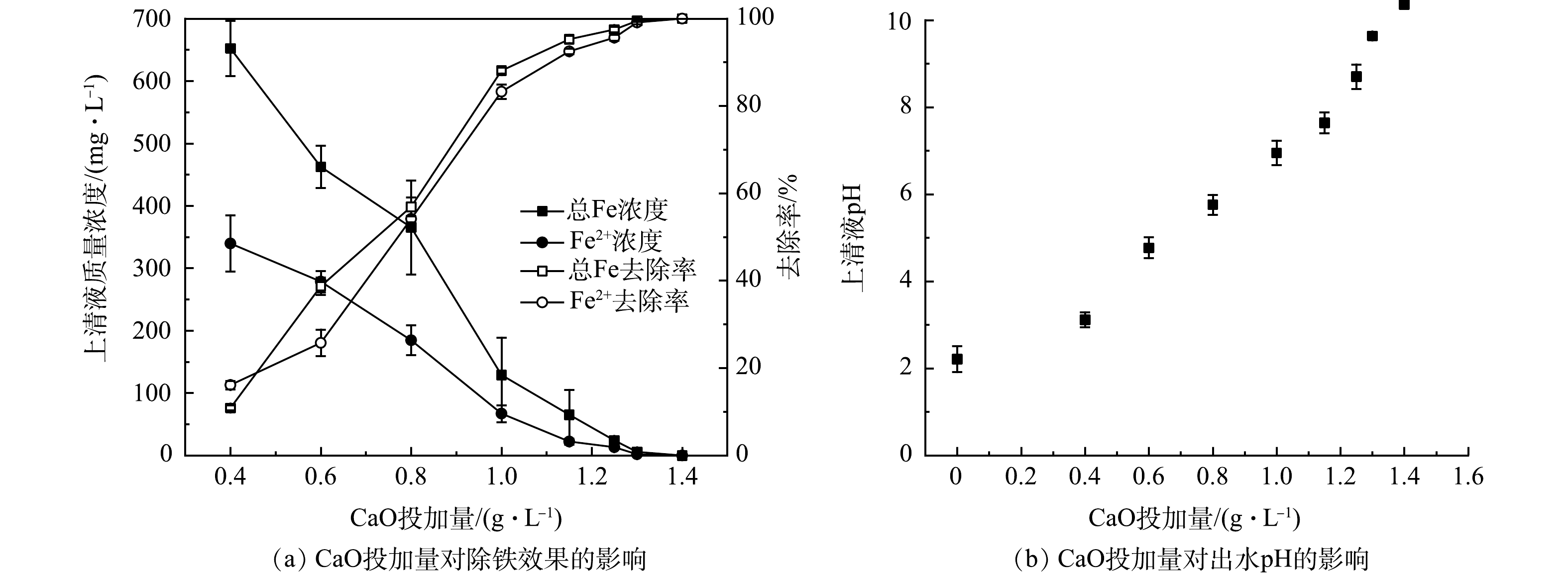

当起始温度为20 ℃时,CaO的投加量对除铁效果和pH的影响如图2所示。随CaO投加量的增多,出水总Fe、Fe2+质量浓度均呈下降趋势,而出水pH呈上升趋势。当投加1 g·L−1 CaO时,pH升至7左右,总Fe和Fe2+质量浓度降至107.3 mg·L−1和66.82 mg·L−1,其去除率达到84.78%和81.75%;当投加1.23 g·L−1 CaO时,pH升至8.5左右,总Fe、Fe2+质量浓度降至 22.4 mg·L−1和16.8 mg·L−1,其去除率达到96.8%和95.5%;当CaO投加量大于1.23 g·L−1时,出水的总Fe质量浓度无法低于0.3 mg·L−1,pH呈上升趋势,导致pH存在超标(pH>9)风险。

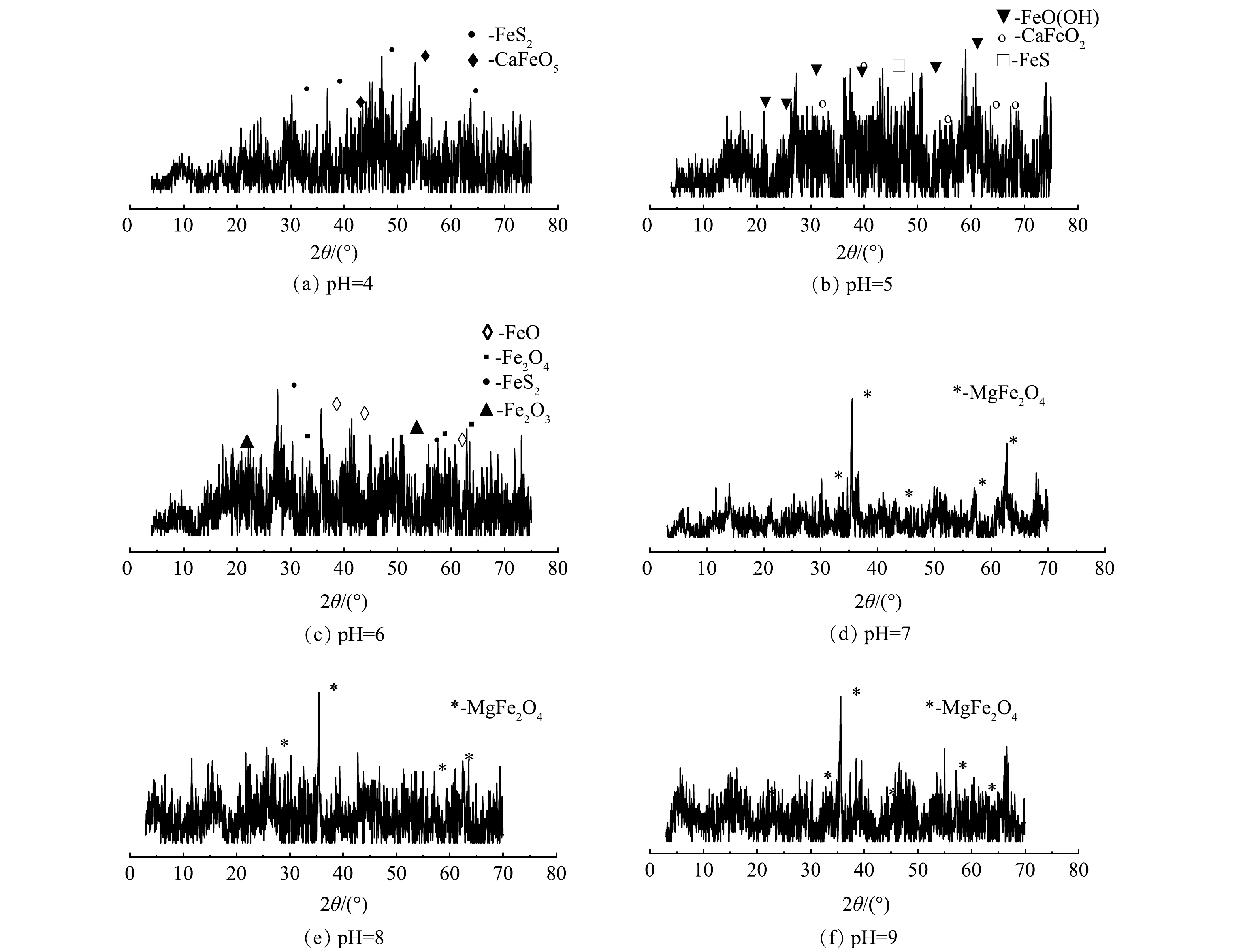

对反应产物进行化学组成表征,XRD分析结果如图3所示。当pH<5时,反应会生成大量黄色絮状沉淀物,即硫铁矿(FeS2)和针铁矿(α-FeO(OH))的混合物;当5<pH<7时,反应会生成大量墨绿色细密状沉淀物,即磁铁矿(Fe3O4),大量黑色沉淀物会吸附在磁性转子上;当pH>7时,对反应生成的沉淀物过滤、真空干燥处理后呈红褐色且掺杂着黑色物质,即镁铁矿(MgFe2O4)。

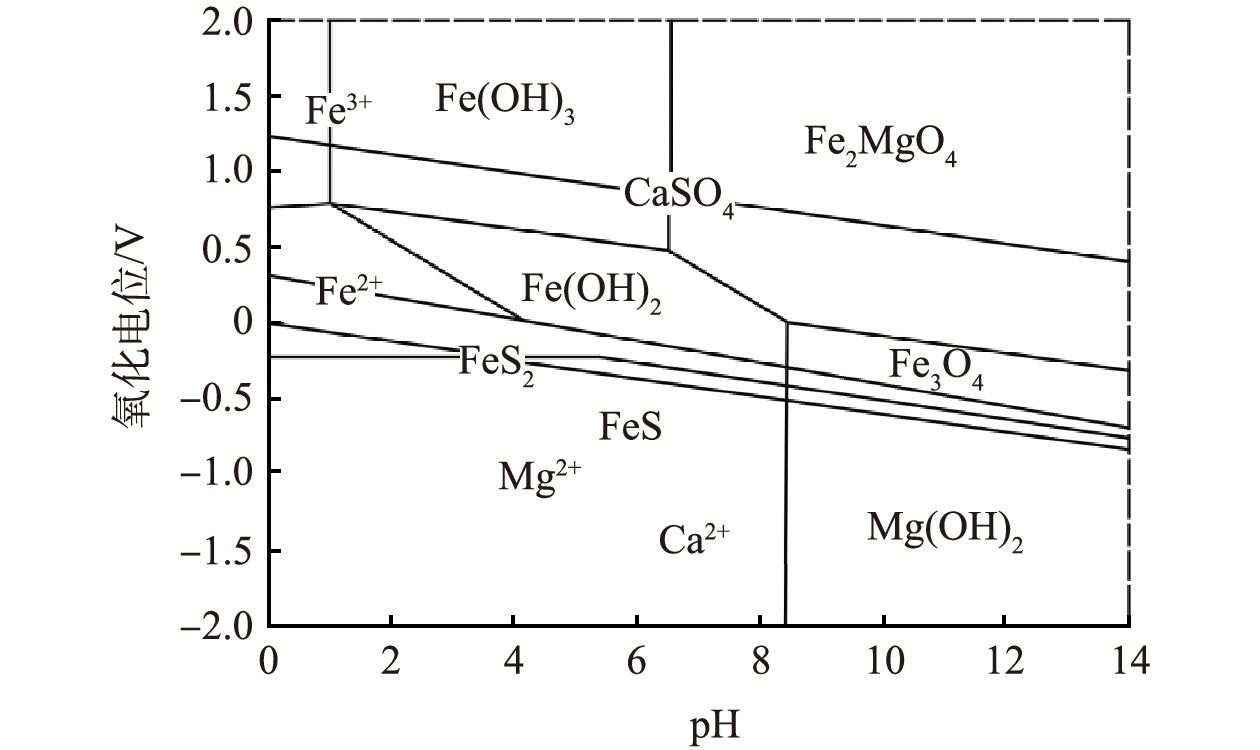

根据溶液的水化学计算,绘制298 K条件下各反应趋于平衡时Fe-Ca-Mg-S的存在形式优势场图(图4)。由图4可以看出,当pH<4 时,溶液中铁的存在形式以FeS2为主,且随着pH的升高;当pH>7时,优势场逐渐由FeS2向镁铁矿(MgFe2O4)转变。持续加碱后,Fe(OH)2开始沉淀,此时Fe(OH)3已经沉淀完全。故将溶液pH控制在8左右大部分的铁离子可以被去除。

-

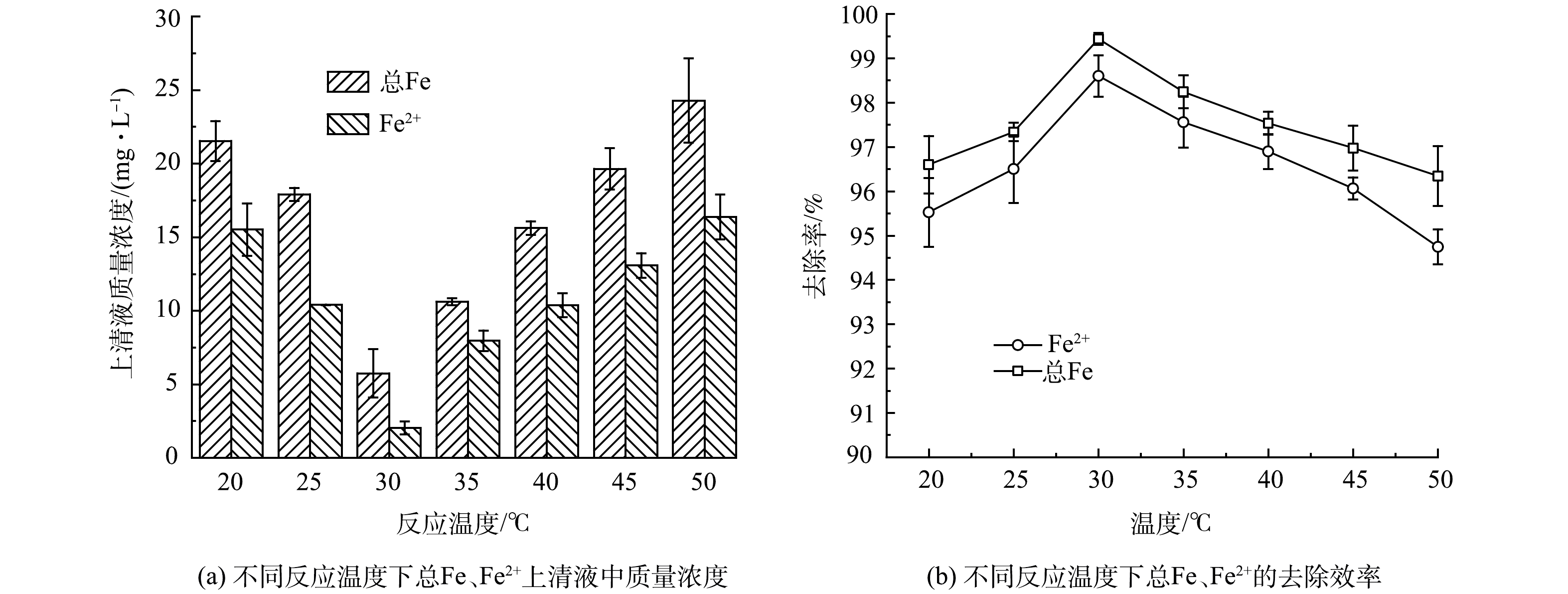

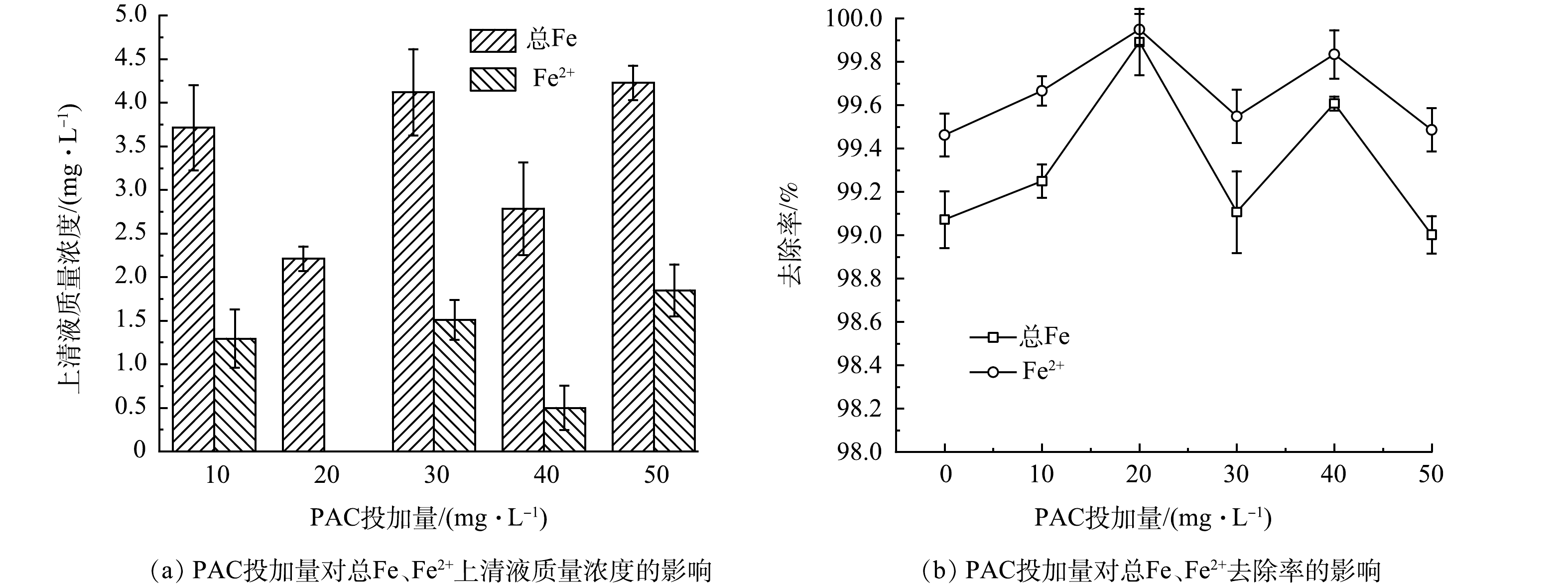

当pH=8、投加1.23 g·L−1 CaO时,总Fe、Fe2+在不同反应温度下的上清液质量浓度和去除率变化如图5所示。随反应温度的升高,上清液中总Fe、Fe2+质量浓度均呈先降后升的趋势,溶液中总Fe、Fe2+的去除率均呈先升后降的趋势,30 ℃时,去除效果最佳,上清液中总Fe和Fe2+质量浓度降至6.8 mg·L−1和2.2 mg·L−1,总Fe和Fe2+去除率达到99%和99.4%。

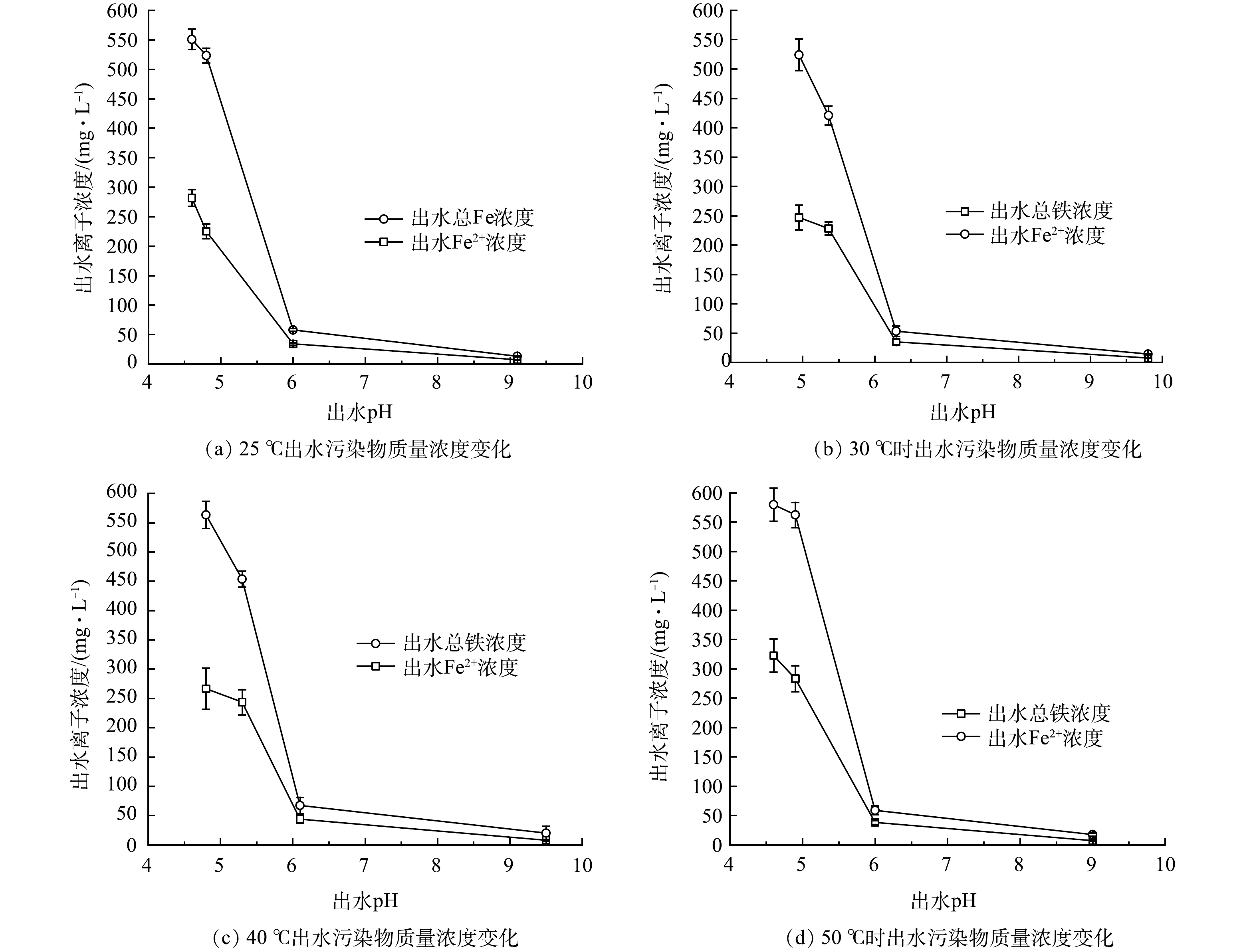

当投加1.23 g·L−1CaO时,在不同温度、pH下出水中总Fe、Fe2+质量浓度如图6所示。当CaO投加量一定时,pH随温度的升高有降低的趋势,因电离是吸热反应,温度升高推动反应正向进行,溶液中(H+)质量浓度会显著增加,pH随之降低。当反应温度为25 ℃(图6(a)) ,pH=3时,Fe3+水解完全,pH<3 时,几乎没有沉淀物生成,随pH升至4时,开始出现少量沉淀物,主要是低温不利于Fe2+的氧化、Fe3+水解,导致体系中Fe3+质量浓度低,不利于沉淀物的形成;当反应温度升至30 ℃(图(b))时,反应投入的CaO放热速率大于温度自然流失的速率,反应后综合温度呈上升趋势,反应的总Fe 沉淀率从反应开始时即上升,随之生成大量次生铁矿物;当温度为40~50 ℃时(图(c)~(d)),高pH处理保证了总Fe的沉淀率,但与30 ℃相比,温度的升高虽促进Fe3+的水解,加快反应速率,促进了次生铁矿物的生成,但溶液中的Fe2+没有充分氧化,去除效果不及30 ℃条件下。

-

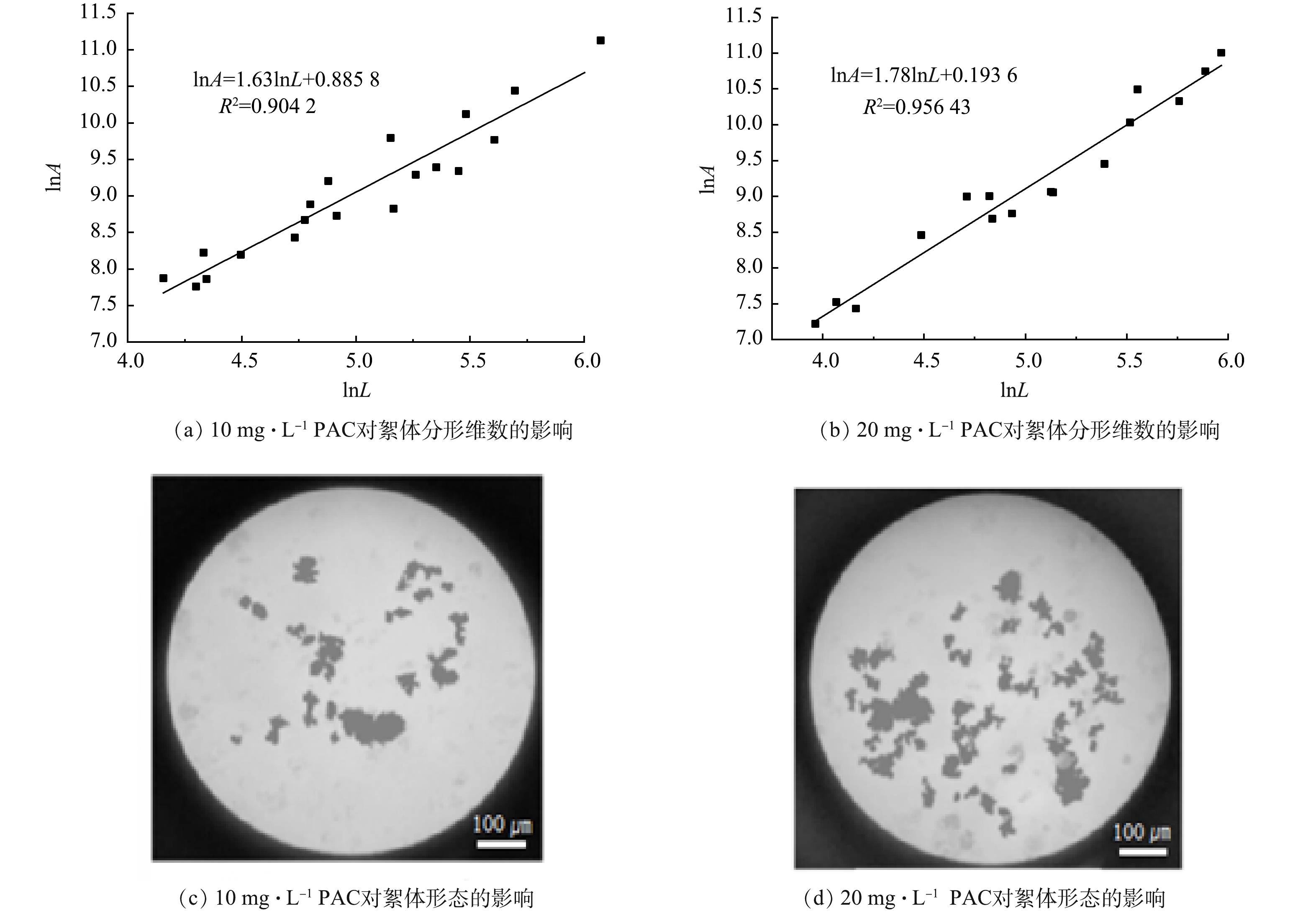

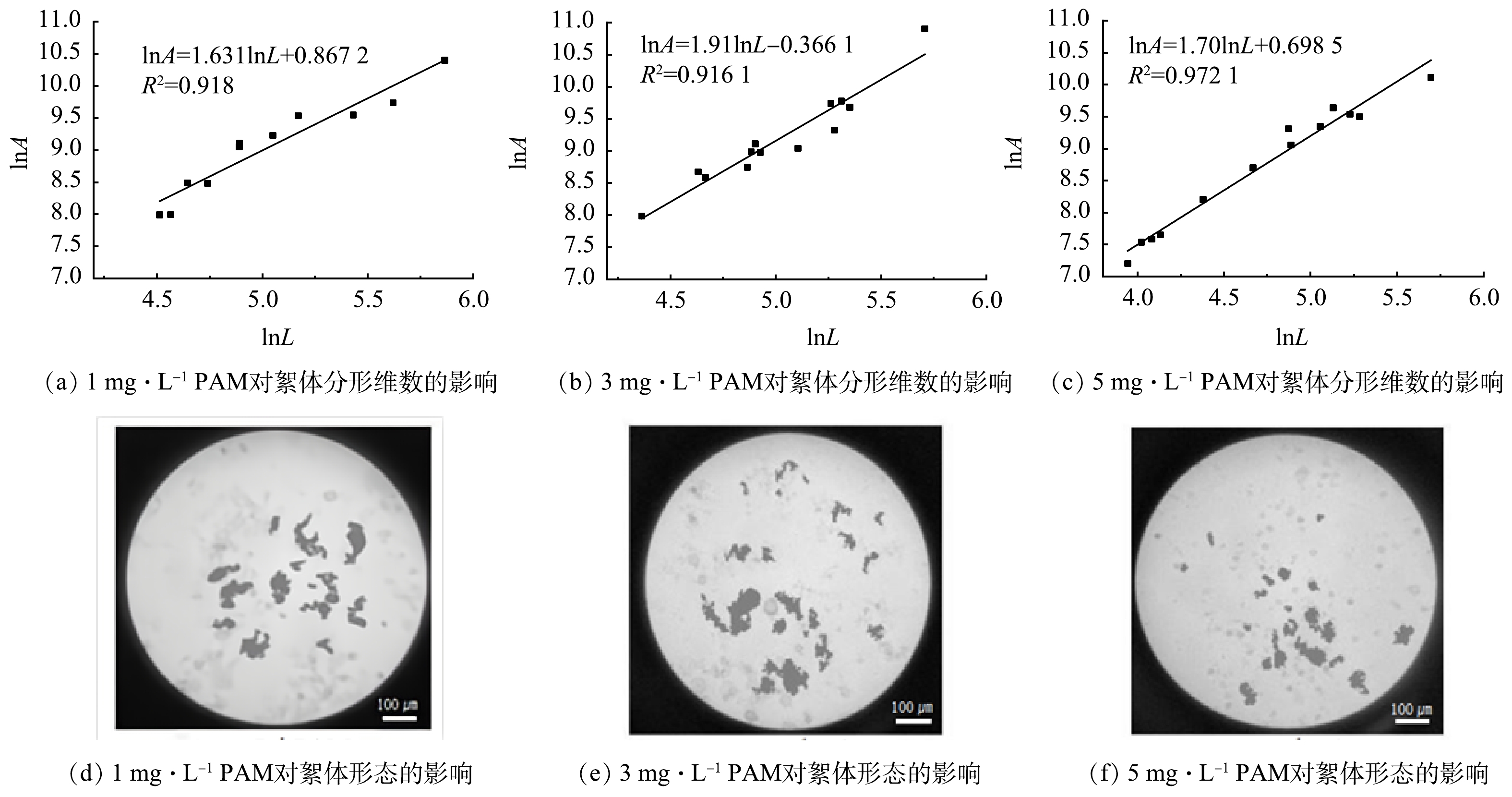

在中和实验后,向各烧杯投加不同量的PAC。随着PAC投加量从10 mg·L−1升至20 mg·L−1时,分形维数从1.63增至1.78(图7(a)~(b))。这说明絮体分形维数随PAC投加量的增加而升高,呈现正相关性;絮体分形维数低时形成的絮体构造空隙多且絮体粒径较小(图7(c)~(d)),此时溶液中存在的大量自由颗粒和絮团导致上清液污染物质量浓度高且浑浊。

由图8可见,当投加CaO+20 mg·L−1 PAC时,Fe2+未检出,总Fe只有2.1 mg·L−1,此时Fe2+、总Fe的去除效果最佳。说明溶液中绝大多数的胶体颗粒均被网捕卷扫,形成最为紧实的絮体结构,上清液浊度最小且污染物质量浓度最低,分形维数值也最大;当PAC投加量小于20 mg·L−1时,部分的胶体颗粒不能在压缩双电层等作用下去除,故Fe2+、总Fe的去除率较低;当PAC投加量大于20 mg·L−1时,混凝的水解物不能以胶体为核,悬浮在液体中,所形成的絮凝体吸附在颗粒的周围,导致Fe2+和总Fe的去除率降低。

为了增加絮凝效果,加入助凝剂PAM。随着PAM投加量从1 mg·L−1增至3 mg·L−1时,分形维数从1.63增至1.91(图9(a)),继续投加助凝剂,分形维数随之减小,絮体构造空隙多且絮体粒径较小(图9(b))。此时溶液中同一胶体颗粒表面会被多个PAM分子线团围绕或吸附,形成致密水化外壳,隔绝了胶体颗粒之间的吸附架桥作用,使溶液中污染物质量浓度上升且浊度升高。

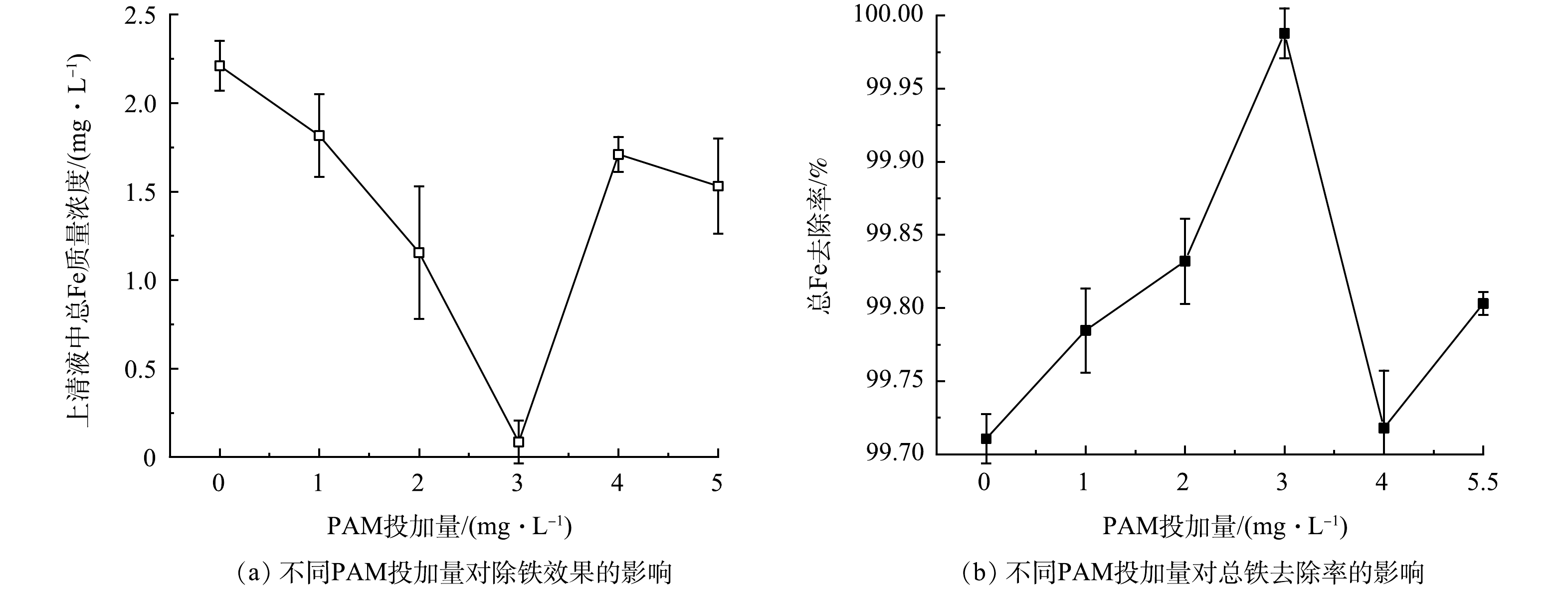

由图10可知,当投加CaO+20 mg·L−1 PAC+3 mg·L−1 PAM时,总Fe含量只有0.17 mg·L−1,去除效果最佳且出水总Fe质量浓度达到0.3 mg·L−1;当PAM投加量小于3 mg·L−1时,颗粒的碰撞概率较低,絮体形成和沉降速度慢,去除率较低;当PAM投加量大于3 mg·L−1,絮凝剂的吸附点被迅速占领,架桥的概率减少,絮凝效果下降。

-

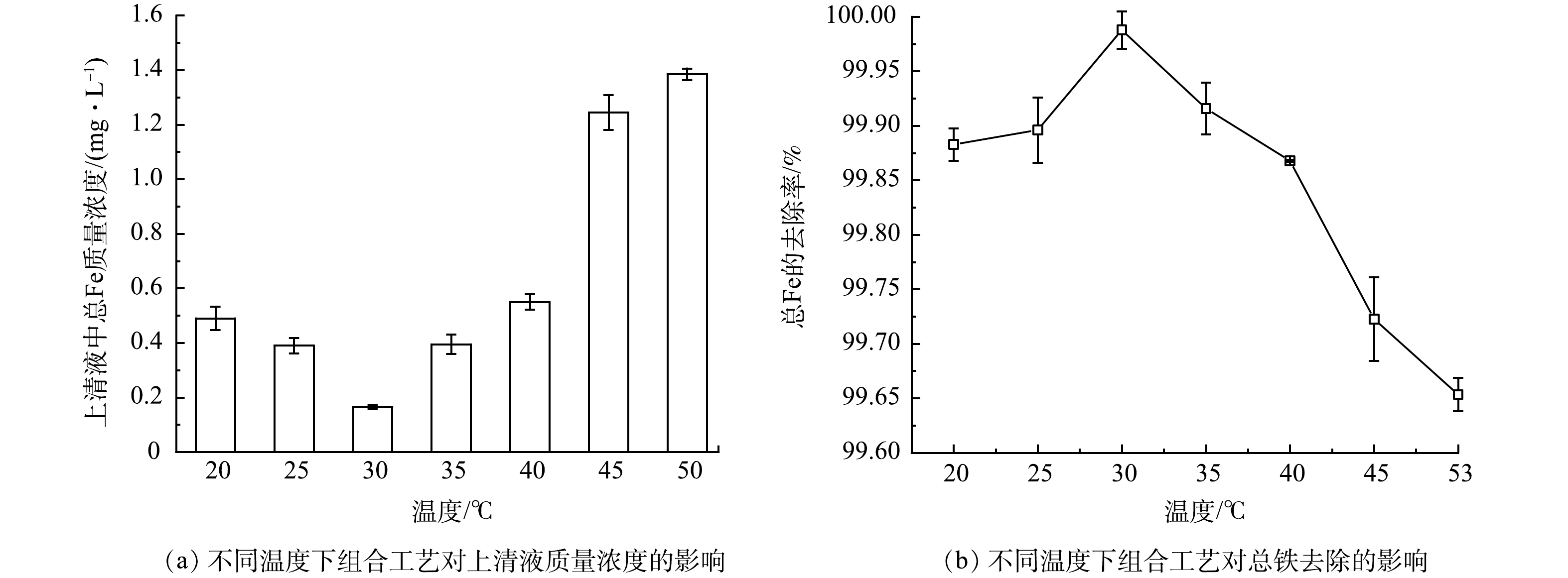

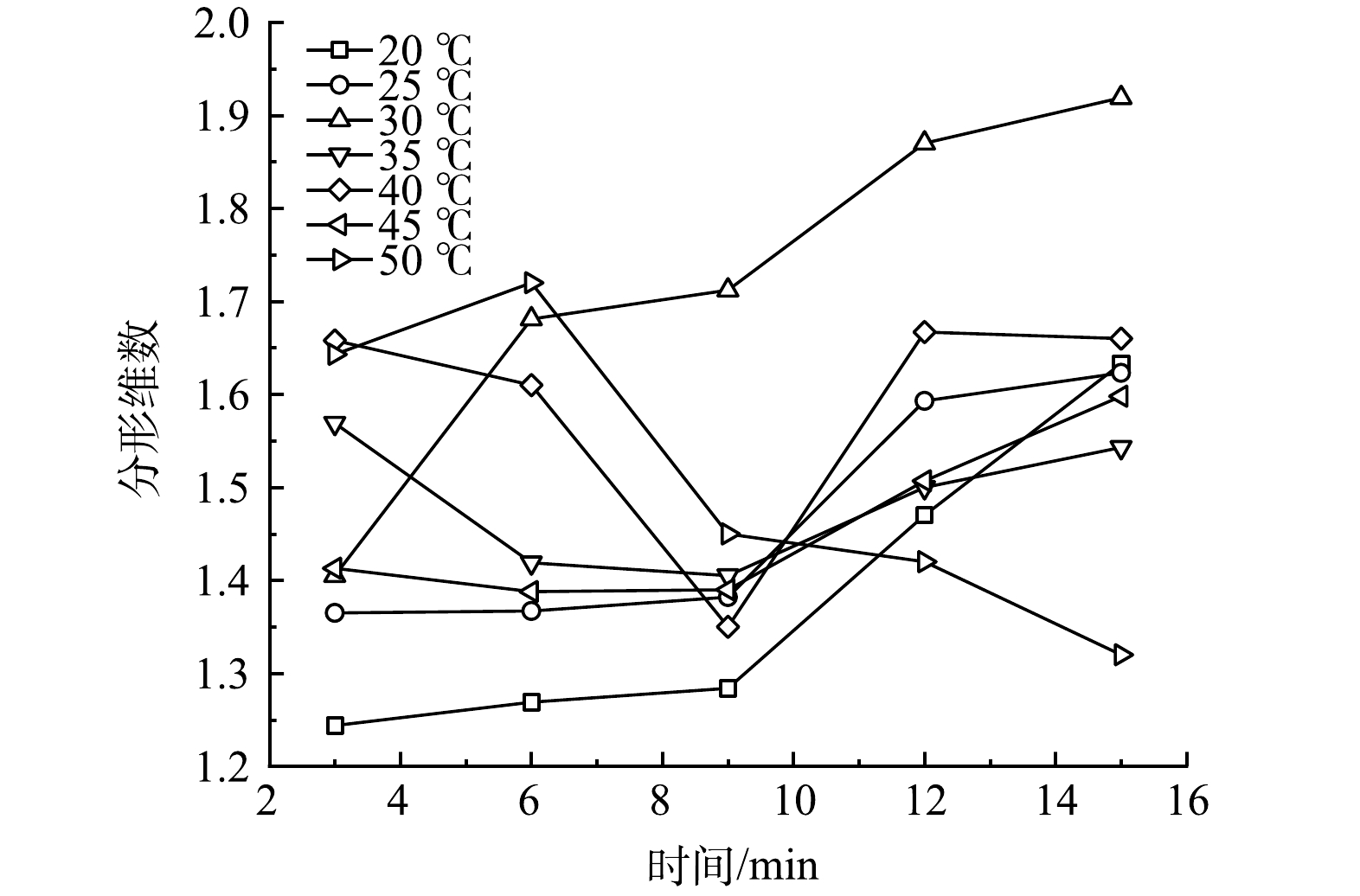

改变反应温度后,采用1.23 g·L−1 CaO+20 mg·L−1 PAC+3 mg·L−1 PAM的药剂组合进行反应(图11)。随着温度的升高,总Fe去除率均呈现出先升后降的趋势,当温度大约在30 ℃时,去除效果最佳。由图11可知,温度对化学和絮凝反应的影响明显。随着温度降低,羟基铝各种形态的最低溶解度会升至更高,故最佳pH将升高。温度对基于网捕卷扫机理的脱稳影响显著,所有的铝系絮凝剂形成的絮体尺度均随温度的升高而增大,低温下生成的絮体小,故削弱了网捕卷扫作用;而对基于吸附型机理的脱稳的影响不大,PAC在任何温度下形成的絮体尺度变化不大,但温度过高时,分子的布朗运动过快,絮体的水合作用增强,会导致已凝聚的絮体再次破碎,使得絮体不密实。

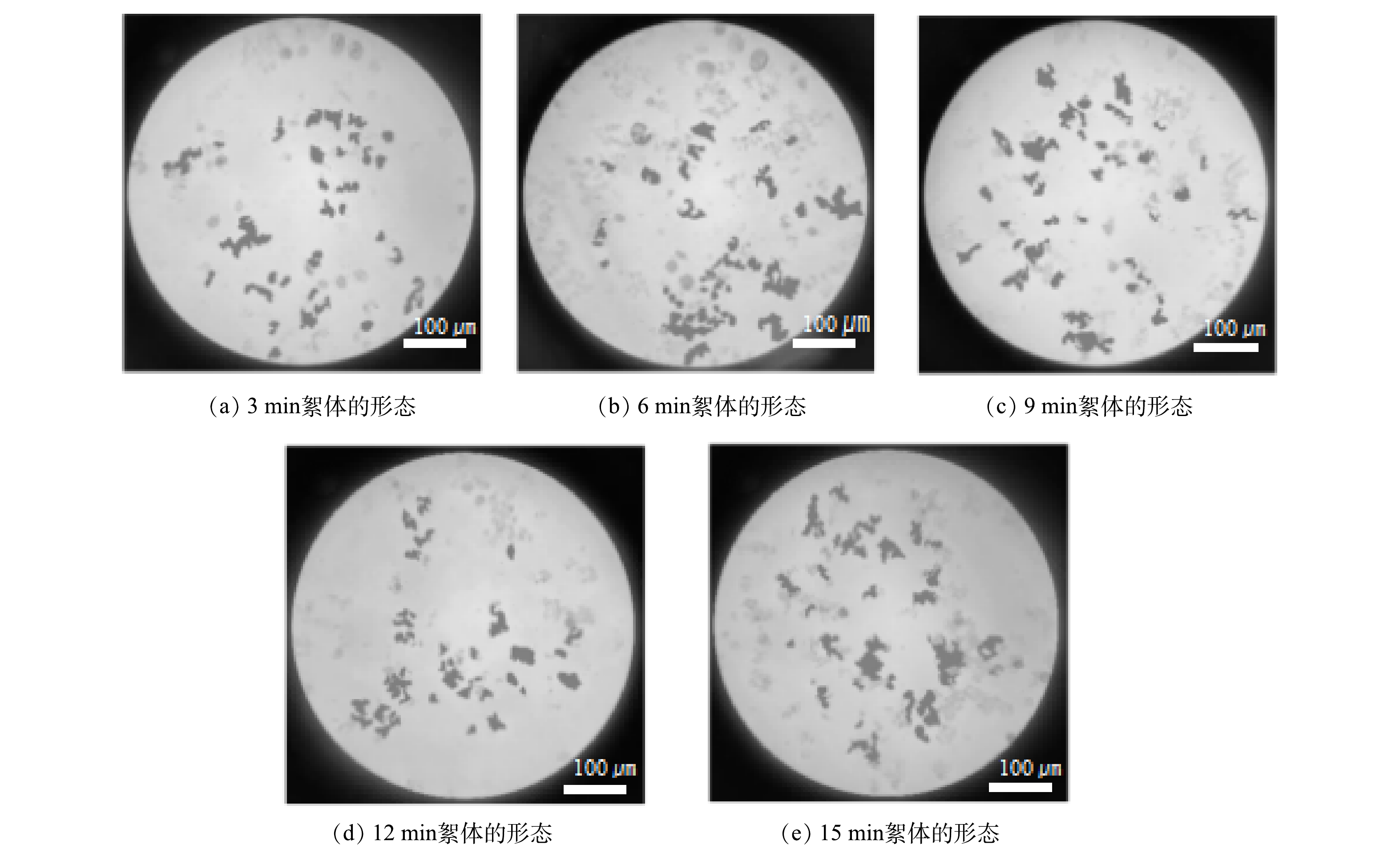

当起始温度为30 ℃时,分形维数变化明显(图12),随反应的进行,分形维数从1.41增长到1.92,分形维数增长速率大,形成的絮体(图13)尺寸比20 ℃、25 ℃大,由于温度上升,一方面加速了溶液中颗粒的布朗运动,增加了溶液组分与聚合氯化铝分子的碰撞,使更多的胶体颗粒被絮凝剂中和、吸附;此外,架桥和碰撞作用会发生在较大絮体之间,此时形成的絮体密实、体积大,加速絮体的沉降,絮凝效果较好。

不同起始反应温度下絮体分形维数随反应时间的变化规律(图14),当起始反应温度小于30 ℃时,絮体分形维数随反应时间的积累逐渐变大;30 ℃时絮体分形维数变化幅度最剧烈,增长最快,分形维数与处理效果之间有较好的正相关性;当温度大于30 ℃时,絮体分形维数变化大致呈现先下降后缓慢上升或下降的趋势,没有明显的规律,此时受到高温的影响,矿井水组分去除效率不高。

-

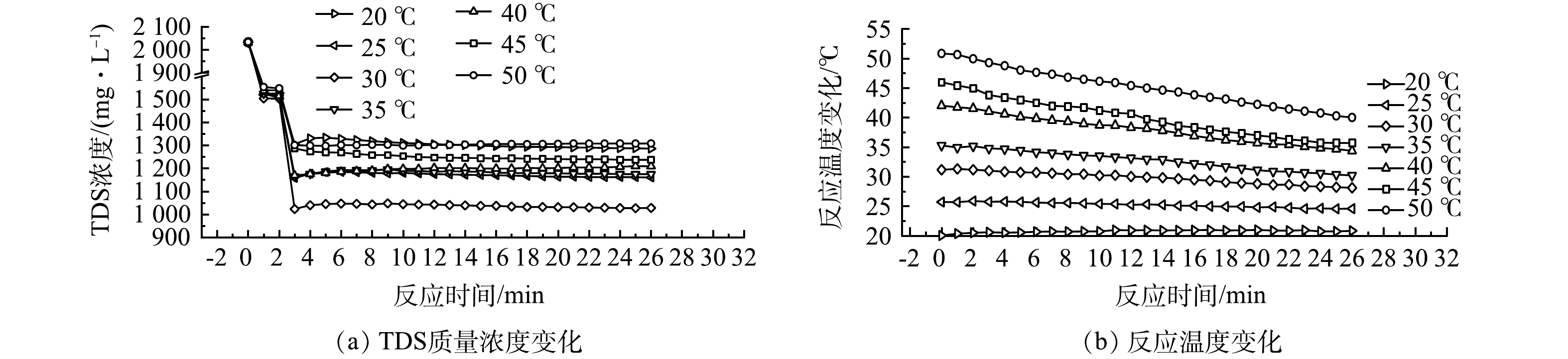

对反应温度和总悬浮物(TDS)进行实时自动采集,结果如图15所示。在室温约为18 ℃下,由图15(a)可知,投加1.23 g·L −1CaO后,溶液的TDS迅速下降,铁离子被快速去除,反应2 min后投加20 mg·L−1PAC+3 mg·L−1PAM,溶液中的TDS下降显著,接下来的慢速搅拌和静置沉淀过程中变化幅度不大。起始温度为30 ℃时,去除率最高,整体离子去除率达到60%。起始温度为20~50 ℃,去除率呈先上升后下降的整体趋势,与序批静态实验结果基本一致。

如图15(b)所示,起始温度为20 ℃和25 ℃时,反应开始后温度呈先升后降的趋势,说明CaO溶于水放出大量热量,放热的速率大于温度自然流失的速率;当起始温度≥30 ℃时,温度持续下降,起始温度越高,下降的幅度越大;当起始温度约为50 ℃时,反应整个过程温度约下降10 ℃,变化较为大。

-

1)酸性高温矿井水热联用在综合比选后采用中和-絮凝-沉淀的处理工艺,采用1.23 g·L−1 CaO+20 mg·L−1 PAC+3 mg·L−1 PAM 的中和混凝药剂组合可以使出水总Fe含量低于0.3 mg·L−1,且水温在30 ℃时,水中总Fe和Fe2+去除效率可达最高。温度高于30 ℃不利于Fe2+的充分氧化,温度低于30 ℃不利于Fe3+的水解。

2)中和剂CaO具有较好的放热增温和沉淀除污效果,基于平衡时Fe-Ca-Mg-S体系的存在形式分析,在持续投加CaO中,当pH<4 时,溶液中铁的存在形式以FeS2为主,当pH>7时,优势相逐渐由FeS2向MgFe2O4转变;持续加碱后,Fe(OH)2开始沉淀,直至pH=8左右,此时Fe(OH)3已经沉淀完全。

3)絮体形态与温度变化有响应关系,低温或温度过高时,絮凝剂与溶液中污染物离子形成的絮体细密松散,污染物去除率低;30 ℃时絮体的分形维数从1.41增长到1.92,分形维数增长速率大,絮体的结构大且密实,其沉降速度快,污染物去除率最佳;

4)反应投入CaO使放热速率大于温度自然流失的速率,反应后综合温度呈上升趋势,水中总Fe和Fe2+去除效率可达最高;温度变化不利于Fe2+的充分氧化、Fe3+的水解,从而影响矿井水的降污效率。

闭坑煤矿水热利用的水质保障与处理模拟

Simulation on water quality guarantee and treatment for hydrothermal utilization of closed coal mine

-

摘要: 闭坑煤矿水热联用为煤矿区实施双碳战略的重要举措之一,其水热利用过程中最大挑战之一为集热装置的堵塞腐蚀问题。本文以常见的闭坑酸性高铁矿井水为例,采用中和-强化絮凝沉淀的处理工艺,以CaO为中和剂、聚合氯化铝(PAC)为絮凝剂、聚丙烯酰胺(PAM)为助凝剂,研究高温矿井20-50 ℃水温下水质调控关键参数与温度响应特征。实验表明,水温在30 ℃时,水中总Fe和Fe2+去除效率可达最高,温度高于30 ℃不利于Fe2+的充分氧化,温度过低不利于Fe3+的水解,采用1.23 g·L−1 CaO+20 mg·L −1 PAC+3 mg·L −1 PAM的药剂组合可以使出水总Fe含量低于0.3 mg·L−1;利用分形方法分析了高温矿井水絮凝反应中絮体形态与温度变化的响应关系,温度过低或过高时,形成的絮体细密松散;30 ℃时絮凝反应中絮体的分形维数1.41增长到1.92,此刻分形维数增长速率最大,絮体结构大且紧实,絮体沉降速度增快,絮凝效果最佳;30 ℃下反应投入的CaO放热速率大于温度自然流失的速率,反应后综合温度呈上升趋势。当温度大于30 ℃时,絮体分形维数变化无定势,温度影响矿井水絮凝降污效率。闭坑煤矿水热联用中水质保障处理模拟为闭坑矿井水热联用的水质调控提供科学依据。Abstract: Utilization of water together with thermal resource in closed coal mines is one of the important measures to implement the dual-carbon strategy in coal mines. One of the biggest challenges in the utilization of hydrogeothermal energy in closed coal mines is the blockage and corrosion of heat collectors and transfers due to water quality of mine drainage. In this study, the high-iron acid mine drainage(AMD) was taken as an example, which usually occurred in closed coal mine of China. The treatment process of neutralization-intensified flocculation and precipitation was used with CaO neutralizer, polyaluminum chloride (PAC) coagulant, and polyacrylamide (PAM) coagulant aid. The key parameters of water quality regulation at 20~50 ℃water temperature and temperature response characteristic in hot coal mine were studied. Experiments showed that the removal efficiencies of total Fe and Fe2+ in water could reach the highest values at the water temperature of 30 ℃, water temperature higher than 30 ℃ was not conducive to the full oxidation of Fe2+, and too low temperature was not suitable for the hydrolysis of Fe3+. The treatment chemical package of 1.23 g·L−1 CaO+20 mg·L−1 PAC+3 mg·L−1 PAM could lead to the total Fe content of the effluent lower than 0.3 mg·L −1. The fractal method was used to analyze the synergistic relationship between floc morphology and temperature change. If the temperature was too low or too high, the floc formed was fine and loose; the floc fractal dimension increased from 1.41 to 1.92 in the flocculation reaction at 30 ℃, meanwhile the growth rate of the fractal dimension was the largest, and the floc structure was large and compact, the sedimentation speed of the flocs increased, and the flocculation effect was the best; at 30 ℃, the heat release rate of the CaO dosing in the reaction was greater than the natural loss rate of the temperature, and the comprehensive temperature after the reaction showed an upward trend. When the temperature was higher than 30 ℃, the change of floc fractal dimension presented no fixed trend and the temperature affected the efficiency of mine drainage flocculation and pollution treatment. Simulation on water quality guarantee treatment for hydrothermal utilization provides a scientific basis for water quality regulation of hydrothermal combined utilization in closed coal mines.

-

中国是仅次于巴西的世界第二大铁矿石生产国。作为铁矿石生产的副产品,铁尾矿的大量储存对周边环境具有很大的威胁和危害,而环境责任和矿产资源的可持续发展对于采矿业是一个至关重要的问题[1]。据估算,每生产1 t铁精矿就会产生约2.5~3.0 t铁尾矿。截至2013年,我国铁尾矿总量已达到50×108 t,且其数量正不断增加[2]。长期以来,通过堆放和掩埋的方式处理铁尾矿,不仅占用了很大的空间,而且耗费了大量的处理费用[3]。随着我国矿山资源日渐枯竭,矿山尾矿对环境污染的问题日趋严重[4],铁尾矿减量化、无害化和资源化利用迫在眉睫。提取和回收尾矿中的重金属不仅可以实现较高的经济效益,同时也有利于尾矿的无害化处理,具有很好的环境效益,故一直以来受到了广泛关注[5-8]。

近年来,氯化焙烧在城市固体垃圾[9]、污泥飞灰[10]、垃圾焚烧飞灰[11-12]、半导体材料[13]等固体废物中重金属挥发特性方面已有广泛研究。在CaCl2热分解机理和氯化焙烧工艺的研究方面,FRAISSLER等[14]指出,在干燥和潮湿空气条件下,氯的释放发生在CaCl2熔点以上(782 ℃)。在干空气条件下,与O2反应生成Cl2;在湿空气条件下,与H2O反应生成HCl。NOWAK等[9]分别对氮气和空气条件下的氯化挥发进行了热力学平衡计算,发现CaCl2反应释放了Cl2和HCl,Cl2和HCl可进一步与金属再发生氯化反应,是间接氯化反应。YU等[15]发现,相比氧化焙烧,氯化焙烧能在较低温度下挥发重金属。JIAO等[16]发现,CaCl2的添加对飞灰中Cs的挥发效果很好。常耀超等[17]采用氯化焙烧工艺从硫铁矿烧渣中回收有价金属,在焙烧温度为1 250 ℃、焙烧时间为1 h条件下,Cu、Pb、Zn的挥发率分别达到73.1%、93.9%和75.2%。

氯化焙烧受焙烧温度、焙烧时间、焙烧气氛等因素影响。许多研究表明,氯化焙烧可实现重金属的挥发[9-13],可以去除和回收固体废物中的重金属。但目前对氯化焙烧的研究多集中在焙烧温度、氯化剂添加比及焙烧时间的影响上,对于氮气等无氧条件下及空气等有氧条件下CaCl2的热行为的对比实验研究还比较缺乏,对焙烧气氛及焙烧后氯化产物的回收处理方面仍存在不足[18]。本研究对CaCl2和铁尾矿进行氯化焙烧,探究了CaCl2分别在氮气和干空气条件下热处理过程中的热行为和分解机理,并研究了焙烧气氛及焙烧温度对铁尾矿中Cu、Pb、Zn的去除效果的影响及冷凝和吸收液洗涤吸收对挥发烟气中重金属的回收效果。

1. 材料与方法

1.1 实验原料

本研究以广东省某山区铁尾矿为研究对象,该铁尾矿主要由硫铁矿、针铁矿、石英组成,含有Fe、Si、Al、S、Cu等元素。以氧化物形式体现各元素含量时,Fe2O3、SiO2、Al2O3和SO3分别占58.45%、15.78%、8.36%和3.35%,Cu、Pb、Zn、Cr、Cd的浓度如表1所示。实验前在通风条件下对铁尾矿样品进行风干,然后在烘箱中105 ℃烘干,直到重量不变,放入样品袋中待用。

表 1 铁尾矿中重金属浓度Table 1. Heavy metal concentration in iron tailingsmg·kg−1 Cu Pb Zn Cr Cd 4 568.00 1 761.68 2 518.70 85.81 2.81 1.2 实验装置

本研究采用管式炉进行热处理实验,实验装置如图1所示。氯化焙烧实验装置包括供气部分、管式炉和吸收烟气中重金属的尾端部分。实验室管式电炉(SK2-2-130,天津中环试验电炉有限公司)由管径80 mm,长度120 cm的刚玉管和加热器组成。

1.3 实验方法

为使铁尾矿样品和无水CaCl2充分混合,本研究采用湿混的方式对样品进行混合。每次实验做2 个平行样,每个样品取CaCl2和铁尾矿样品共20 g,与20 mL纯水混合,并在干燥箱中于105 ℃温度下干燥至恒重[14],时间为12 h。将烘干后的样品在干燥器中冷却至室温,从出气端放入管式炉,并推送到中间加热部分,在800 ℃以下时,按照5 ℃·min−1的速率升温和降温,在800~1 000 ℃时,按照3 ℃·min−1的速率升温和降温。在焙烧温度下,保温60 min。当温度降至100 ℃后,从刚玉管中取出样品,然后在干燥器内冷却至室温。通过分析样品中金属元素的初始量和残留量,按式(1)计算各金属元素的挥发率。

α=(1−cmCM)×100% (1) 式中:α为挥发率;C为铁尾矿中金属浓度,mg·kg−1;M为铁尾矿添加量,g;c为焙烧后残渣中金属浓度,mg·kg−1;m为焙烧后残渣质量,g。

1.4 分析方法

采用热重分析法(NETZSCH TG 209 F1,德国NETZSCH公司)测定无水氯化钙(CaCl2,AR)的热重变化(升温速率:10 ℃·min−1;气氛:干空气和氮气(99.9%));采用X射线荧光光谱(XRF)(EDX-7000,日本岛津公司)鉴定热处理后的铁尾矿残渣的主要成分;采用X射线衍射仪(XRD)(D8 ADVANCE,德国Bruker公司)进行结晶化合物的测定;用6 mL 65%硝酸(AR,HNO3)、2 mL 35%盐酸(AR,HCl)和3 mL 40%氢氟酸(AR,HF)在微波消解仪(MARS6,美国CEM公司)中消解后,用纯水稀释至50 mL,采用火焰原子吸收分光光度计(Z2000,日本日立公司)测定重金属的浓度。

2. 结果与讨论

2.1 CaCl2热行为机理研究

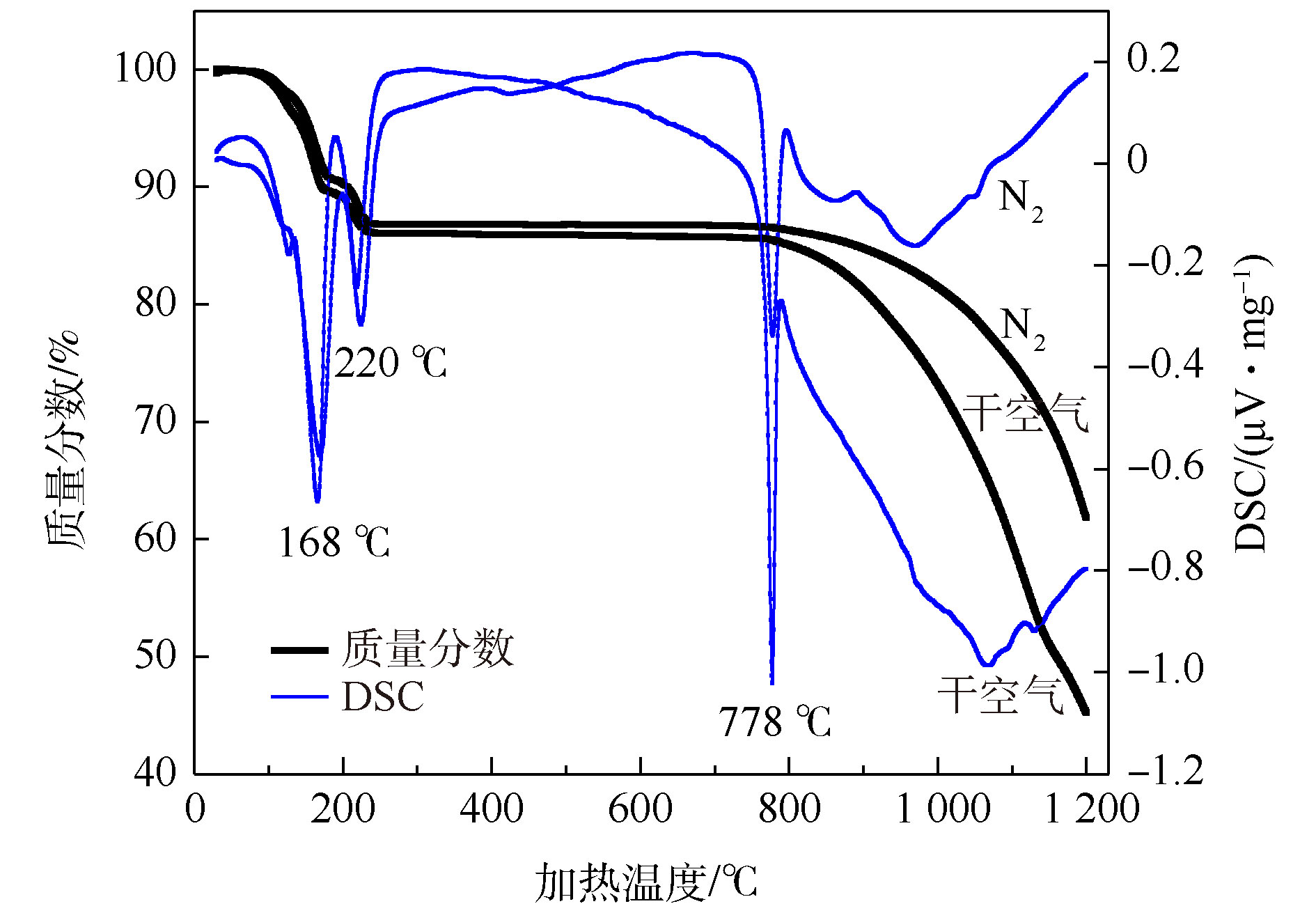

在氮气和干空气条件下,通过热重分析对无水CaCl2加热过程中重量损失和吸放热情况进行分析,结果如图2所示。从图2可以看出,无水CaCl2在168、220、778 ℃时有明显的吸热峰,并伴随着较大幅度的重量损失。在100~168 ℃时,自由水的蒸发导致重量损失并吸收热量;在220 ℃左右时,再次出现重量损失及热量的吸收,应是CaCl2水合物的分解所致;778 ℃是CaCl2的熔点,熔融过程中会吸收大量热量,故出现明显的吸热峰,CaCl2熔融后,开始分解并释放Cl,导致了大幅度的重量损失[14];在温度达到778 ℃后,空气气氛下失重幅度相对较大,吸热峰也相对明显,这可能是因为空气中O2的存在,增加了Cl的释放,且与CaCl2、与H2O和O2均发生反应[14],增加了热量吸收。

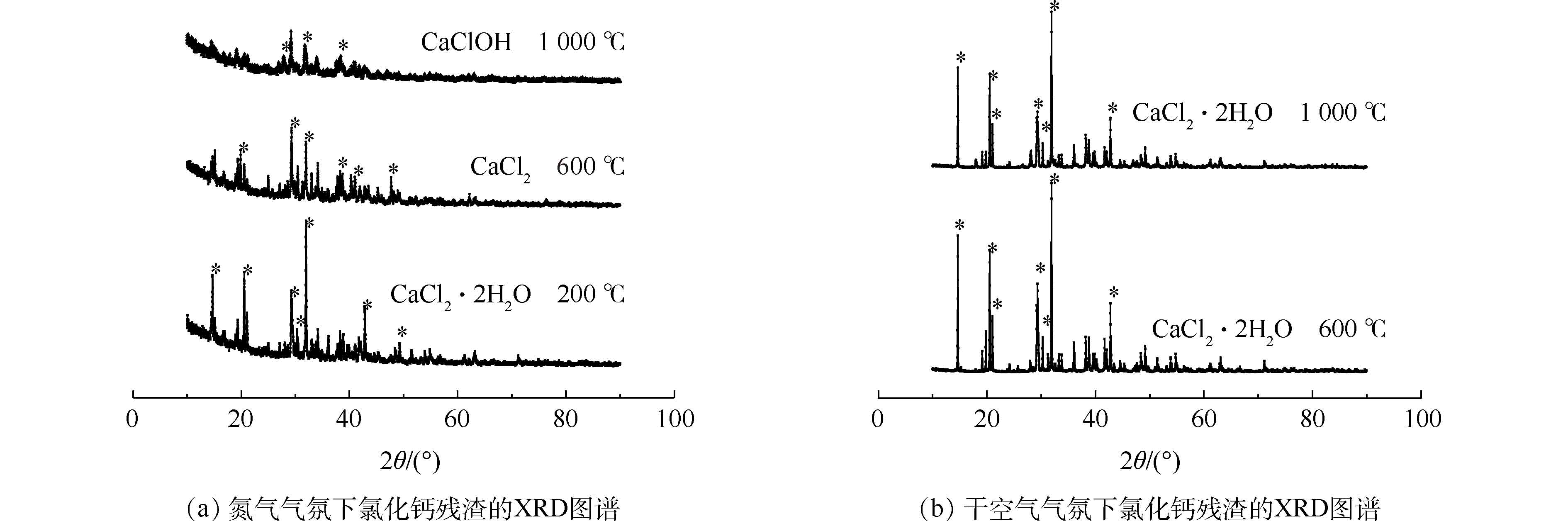

为进一步分析CaCl2在热处理过程中的热行为,分别对氮气条件下200、600、1 000 ℃和干空气条件下600、1 000 ℃热处理后的CaCl2残渣进行XRD分析。预处理方法步骤及热处理升、降温程序设置等与铁尾矿样品氯化焙烧实验相同。

在氮气和空气条件下,热处理后CaCl2残渣的XRD图谱见图3(a)和图3(b)。可以看出,温度升至600 ℃和1 000 ℃后,氮气和空气条件下所得残渣有较大差异。从图3(a)可以看出,在氮气条件下,CaCl2在200 ℃焙烧1 h后的残渣主要成分是CaCl2·2H2O。这是因为预处理时将CaCl2按质量比1∶1溶于水中,所得CaCl2溶液烘干到质量分数超过70%后生成CaCl2·2H2O [19]。在600 ℃焙烧后的残渣中主要成分是CaCl2。可能是温度达到260 ℃后继续升温,CaCl2结晶水逐渐分解形成无水CaCl2[14]。778 ℃是CaCl2的熔点,而CaCl2在1 000 ℃热处理后残渣的主要物质是CaClOH。由此可以推断,778 ℃ CaCl2达到熔点后,与残余H2O反应,生成CaClOH并释放HCl,这与CaCl2·6H2O的分解机理相近[14]。如图3(b)所示,在干空气条件下,进行600 ℃和1 000 ℃热处理后,残渣主要成分均是CaCl2·2H2O,只是1 000 ℃残渣衍射峰强度较低。相比氮气条件下,H2O的损失不明显,这可能是因为CaCl2在H2O和O2存在的情况下,可以分别与H2O和O2反应,放出HCl和Cl2[14],空气中O2的存在减少了H2O的消耗。

2.2 不同气氛和不同温度下重金属挥发效果

NOWAK等[9]研究指出,CaCl2和MgCl2作为氯化剂时,效果优于NaCl,在1 000 ℃下焙烧60 min,80%~90% Cu、40% Zn和将近100% Pb挥发出去。以CaCl2为氯化剂,添加量为150 g·kg−1时,各温度下Zn、Cu、Pb的挥发率基本达到最高。在以MgCl2为氯化剂时,Pb在1 000 ℃下焙烧1 h可实现最大程度的挥发[20]。因此,在已有研究基础上,本研究选择在CaCl2添加量为15%、焙烧时间为1 h条件下进行氯化焙烧实验。因需对挥发物进行收集,本研究根据实验需要将气体流量选定为100 mL·min−1。

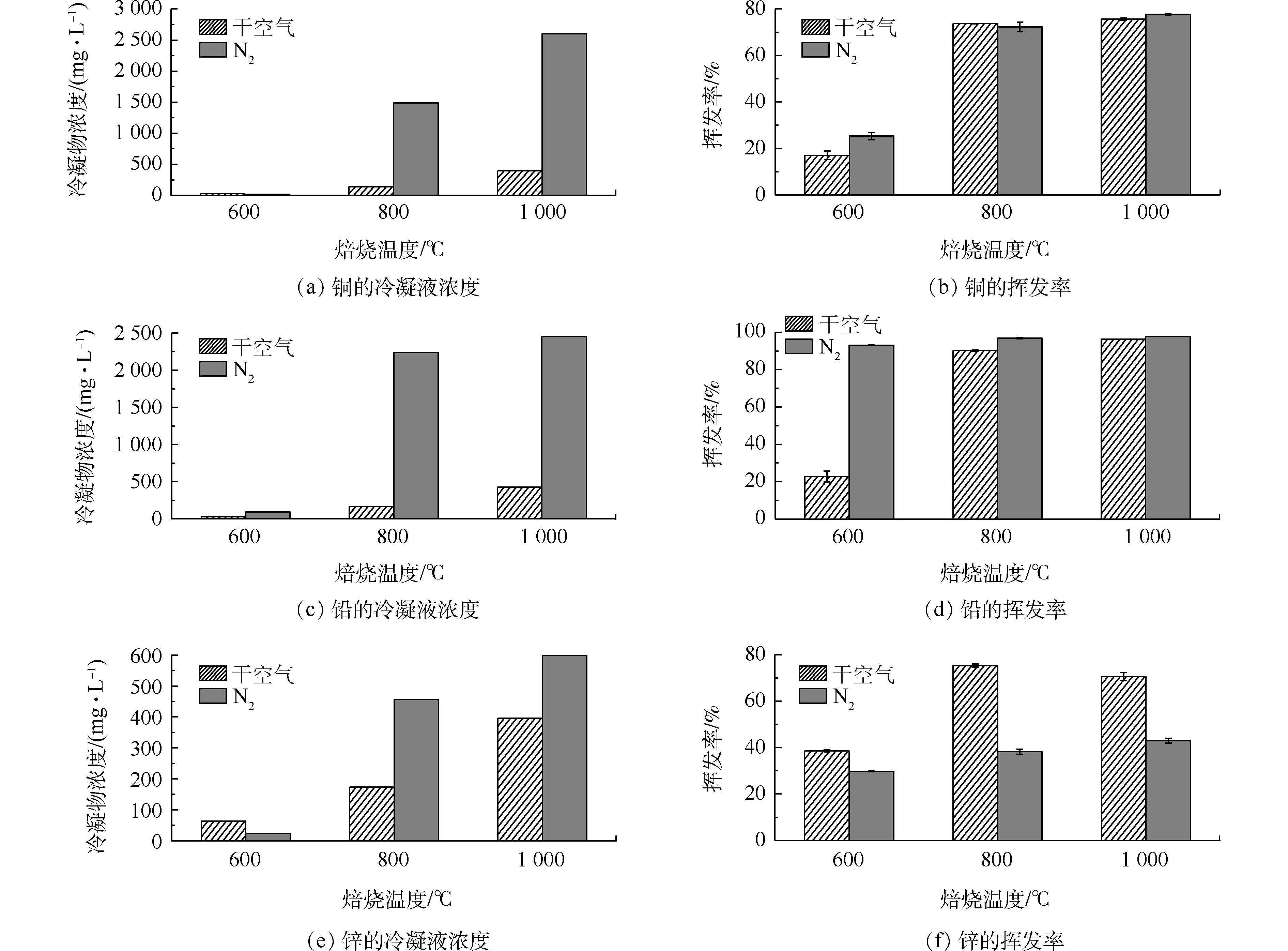

图4(b)、图4(d)、图4(f)为不同气氛、不同温度体系下铁尾矿样品中重金属Cu、Pb、Zn的挥发效果,图4(a)、图4(c)、图4(e)为对应焙烧温度和焙烧气氛条件下的冷凝收集液浓度。从图4(b)和图4(d)中可以看出,对于Cu和Pb,在氮气条件和干空气条件下,挥发率均随着温度的升高而增大,且整体而言,氮气条件下的挥发效果优于干空气条件。Cu的挥发率在600 ℃升至800 ℃时有较为明显的升高,而800 ℃到1 000 ℃挥发率上升程度较小,且各温度下Cu在2种气氛下挥发率相差很小,而氮气条件下Pb在600 ℃时挥发率达到90%,远远超过干空气条件;当温度升至1 000 ℃,氮气和干空气条件下Cu的挥发率分别达到77.7%和75.7%,Pb的挥发率分别达到97.8%和96.4%。在800~1 000 ℃时,2种气氛下Pb的挥发率均超过95%,这与Pb是易挥发性金属元素有关[9]。由此可见,焙烧气氛对Cu的挥发效果影响不大,但对较低温度时Pb的挥发率影响较大;在温度较低时,温度的升高对提高Cu和Pb的挥发率效果较为明显。除800 ℃时Cu在氮气条件下的挥发率略低于空气条件外,整体而言,当固体氯化剂CaCl2用于焙烧铁尾矿的复杂体系中时,氮气+CaCl2条件也优于干空气+CaCl2条件,这与Cu和Pb在氮气-HCl气氛下焙烧的挥发率高于空气-HCl气氛[21]的结论相近。

从图4(f)可以看出,焙烧温度和焙烧气氛对Zn的影响较为明显。在干空气条件下,Zn在焙烧温度为800 ℃时挥发效果最佳,挥发率为75.3%。在氮气条件下,Zn的挥发率随着温度的升高而升高,在1 000 ℃最高达到38.2%,而且在各个温度下的挥发率均远远低于干空气条件下的挥发率,这与氮气-HCl气氛和空气-HCl气氛对比研究的结果[21]不同,其可能的原因是空气-CaCl2气氛下会生成Cl2,而Cl2对于金属的氯化效果好于HCl[14]。与Cu和Pb相比,Zn的挥发率较低,这与Zn的氯化物本身的蒸气压较高有关[21];同时,尾矿中SiO2、Al2O3的大量存在,会使Zn在反应过程中生成硅酸锌、铝酸盐等,降低了挥发率[22]。

2.3 焙烧渣性质分析

S元素与Cl元素影响着氯化焙烧过程中重金属的挥发[23],但铁尾矿中S元素和引入的Cl元素的物态变化及迁移转化也可能对环境造成污染。因此,有必要对不同焙烧条件下的焙烧渣进行分析,考察其基本元素组成。

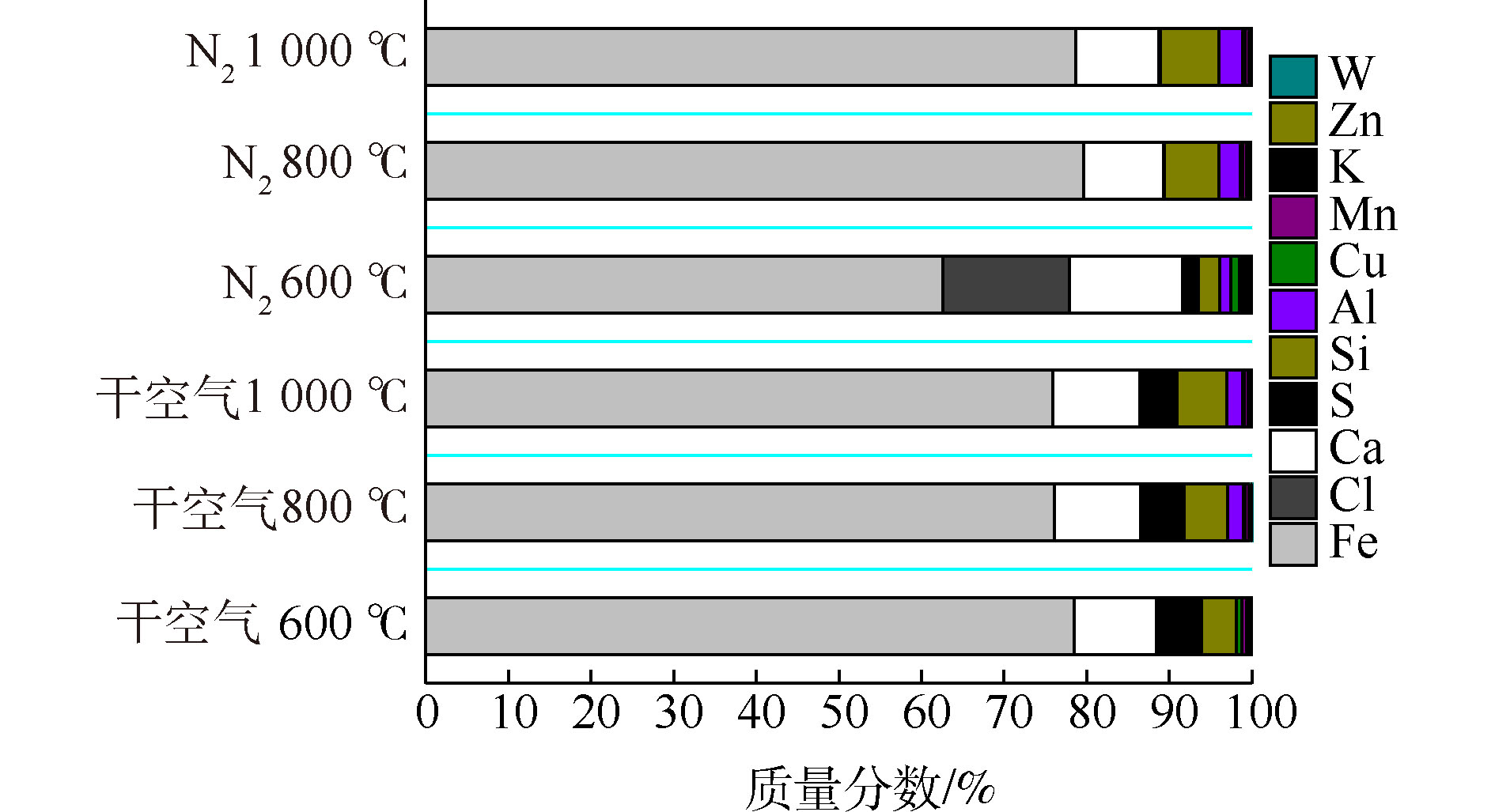

不同焙烧条件下的焙烧渣的成分组成如图5所示。可以看出,氮气条件下焙烧渣中S元素的残留量比干空气条件低。在干空气条件下,S元素质量分数随着温度的增高逐渐降低,但仍是焙烧渣的主要组成元素。这可能是因为,在空气气氛下焙烧铁尾矿的过程中,CaCl2与空气中的O2以及氧化生成的SO2反应生成CaSO4,残留在焙烧渣中[24]。在氮气条件下,600 ℃焙烧后仍残留很多Cl元素和Ca元素,证明了上述氮气条件下CaCl2的分解机理;在800、1 000 ℃下进行氯化焙烧后,残渣中未检测到Cl元素和S元素,主要为Fe、Ca、Si元素及少量的Cu、Zn等元素。

2.4 氯化焙烧挥发物定性和定量分析

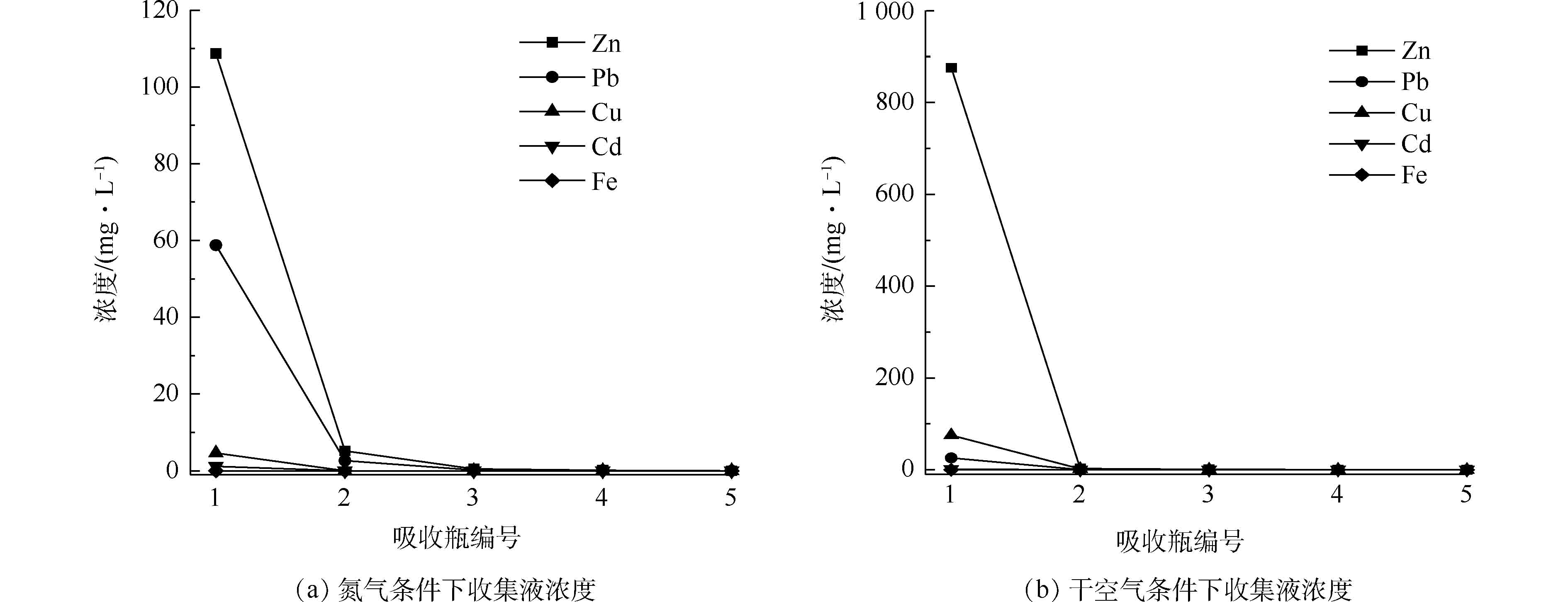

采用冷凝管冷凝收集和湿法洗涤回收方式对烟气中挥发成分进行收集和分析,对冷凝收集液进行XRF分析,结果如表2所示。结合图4(a)、图4(c)、图4(e),可以看出,冷凝收集方法对不同气氛下挥发物的收集效果有较大的差异。在同种气氛下,随着温度的升高,冷凝液中各金属浓度随之增高;而同一焙烧温度下,氮气气氛下收集物中各重金属浓度高于干空气条件,尤其是在800 ℃和1 000 ℃条件下,氮气和干空气条件下Pb、Cu的挥发率相近,但冷凝液中相应重金属浓度相差很大,说明用冷凝的方法收集氮气条件下的氯化焙烧挥发物更加有效。

表 2 干空气和氮气条件下不同温度热处理后的冷凝液主要成分Table 2. Main compositions of condensate after heat treatment under different temperature in dry air and N2 atmosphere气体和温度条件 H2O Cl Si Zn Cu Pb Fe 干空气-600 ℃ 73.57 26.21 0.20 0.02 0.01 — — 干空气-800 ℃ 73.21 26.54 0.16 0.04 0.02 0.02 — 干空气-1 000 ℃ 71.67 27.93 0.21 0.09 0.04 0.04 — N2-600 ℃ 71.82 27.92 0.17 0.01 0.01 0.03 — N2-800 ℃ 71.09 28.23 0.18 0.11 0.14 0.20 0.01 N2-1 000 ℃ 70.19 28.88 0.19 0.17 0.24 0.22 0.02 注:“—” 未检出。 为探究湿法收集方式对氮气和干空气焙烧气氛下的烟气中各元素的回收效果,本研究对烟气端连续5个盛有200 mL 5%稀硝酸的吸收瓶中重金属浓度进行检测,结果如图6所示。可以看出,干空气条件下吸收瓶中金属浓度较高。第3个及以后的吸收瓶基本未检测到各金属元素,由此可见,挥发出的各金属元素在前2个吸收瓶中基本被完全吸收。由第1个吸收瓶中各金属元素的浓度可以看出,吸收瓶中金属Zn、Cu、Pb浓度较高,而Cd、Fe元素浓度很低,这是因为铁尾矿中本身Cd含量较低,而Fe元素属于难氯化挥发金属。整体对比发现,干空气气氛下氯化焙烧的挥发物更易于被湿法洗涤收集。

3. 结论

1)在氮气条件下,CaCl2反应生成CaClOH释放Cl;在干空气条件下,CaCl2分别与H2O和O2反应释放Cl。上述反应过程仍需进一步探究。

2)铁尾矿中重金属Cu、Pb、Zn的挥发率Pb>Cu>Zn,且随着温度的升高逐渐增大。

3)选择在1 000 ℃、氮气气氛下对铁尾矿进行氯化焙烧,Cu和Pb可以分别达到80%和90%以上的去除率,选用冷凝方法回收挥发物效果更好;在800℃,选择干空气条件下焙烧,Zn可以实现75%以上的挥发率,并适合采用湿法洗涤吸收方式进行收集。Fe元素在所有实验条件下的收集效果均较差。

4)在氮气条件下,氯化焙烧后的残渣相对于干空气气氛,S元素的残留量低,对环境的潜在威胁较小,更易于处置。

-

-

[1] 武强, 申建军, 王洋. “煤-水”双资源型矿井开采技术方法与工程应用[J]. 煤炭学报, 2017, 42(1): 8-16. [2] 刘建功. 煤矿低温热源利用技术研究与应用[J]. 煤炭科学技术, 2013, 41(4): 124-128. [3] 罗景辉, 韩子辰, 熊楚超, 等. 赵固煤矿低温余热利用系统优化设计[J]. 煤炭工程, 2022, 54(2): 31-36. [4] 刘小明, 张杰文, 刘怀江, 等. 基于热泵技术的煤矿清洁采暖及井下冷源配送技术在梅花井煤矿的应用[J]. 工矿自动化, 2021, 47(S1): 131-134. [5] LUISA F, CABEZA, ARAN SOLE, et al. Review on sorption materials and technologies for heat pumps and thermal energy storage[J]. Renewable Energy, 2017, 110: 3-39. doi: 10.1016/j.renene.2016.09.059 [6] BAO T, LIU Z, MELDRUM J, et al. Field tests and multiphysics analysis of a flooded shaft for geothermal applications with mine water[J/OL][J]. Energy Conversion and Management, 2018, 169: 174-185. doi: 10.1016/j.enconman.2018.05.065 [7] ALAN M. JESSOP, JACK K. MACDONALD, HOWARD SPENCE. Clean Energy from Abandoned Mine at Springhill, Nova Scotia[J]. Energy Sources, Taylor& Francis, 1995, 17(1): 93-106. [8] BANKS D, ATHRESH A, AL-HABAIBEH A, et al. Water from abandoned mines as a heat source: practical experiences of open- and closed-loop strategies, United Kingdom[J]. Sustainable Water Resources Management, 2019, 5(1): 29-50. doi: 10.1007/s40899-017-0094-7 [9] ANDRES C, ORDONEZ A, ÁLVAREZ R. Hydraulic and Thermal Modelling of an Underground Mining Reservoir[J/OL][J]. Mine Water and the Environment, 2017, 36(1): 24-33. doi: 10.1007/s10230-015-0365-1 [10] BURNSIDE N M, BANKS D, BOYCE A J, et al. Hydrochemistry and stable isotopes as tools for understanding the sustainability of minewater geothermal energy production from a ‘standing column’ heat pump system: Markham Colliery, Bolsover, Derbyshire, UK[J/OL][J]. International Journal of Coal Geology, 2016, 165: 223-230. doi: 10.1016/j.coal.2016.08.021 [11] 孙亚军, 徐智敏等. 我国煤矿区矿井水污染问题及防控技术体系构建[J]. 煤田地质与勘探, 2021, 49(5): 1-16. [12] 孙亚军, 陈歌, 徐智敏等. 我国煤矿区水环境现状及矿井水处理利用研究进展[J]. 煤炭学报, 2020, 45(1): 304-316. [13] 潘俊, 宋佳蓉, 叶梦星. 地下水源热泵铁锰化学堵塞试验[J]. 沈阳建筑大学学报(自然科学版), 2017, 33(5): 953-960. [14] PAVELIC P, VANDERZALM J, DILLON P, et al. Assessment of the potential for well clogging associated with salt water interception and deep injection at chowila, SA(R). Final report to department of water, Land: Biodiversity and Conservation, 2007. [15] 李璐, 卢文喜, 杜新强等. 人工回灌过程中含水层堵塞试验研究[J]. 人民黄河, 2010, 32(6): 77-78. [16] 毕海洋, 端木琳, 朱颖心. 直流式水源利用中要解决的关键问题和研究进展[J]. 暖通空调, 2007, 200(7): 27-30. [17] 吴涛. 我国废弃煤矿矿井水的分布及开发利用方向探讨[J]. 煤炭与化工, 2020, 43(1): 49-53. [18] 李福勤, 高珊珊, 薛甜丽等. 煤矿酸性矿井水处理技术研究进展[C]//. 2021年全国能源环境保护技术论坛论文集. 2021: 51-56. [19] HULL, E J. ZODROW, K. R. Acid rock drainage treatment using membrane distillation: impacts of chemical-free pretreatment on scale formation, pore wetting, and product water quality[J]. Environmental Science and Technology, 2017, 51: 20,11928-11934. [20] PRASAD B, KUMAR H. Treatment of acid mine drainage using a fly ash zeolite column[J/OL][J]. Mine Water and the Environment, 2016, 35(4): 553-557. doi: 10.1007/s10230-015-0373-1 [21] 冯启言, 周来. 废弃矿井地下水污染风险评价与控制[M]. 北京: 中国环境出版社, 2015. [22] 范泽文, 和丽萍, 徐西蒙等. 煤矿酸性矿井水中Fe~(2+)处理试验研究[J]. 洁净煤术, 2014, 20(4): 103-105. [23] 郑彭生, 杨建超, 郭中权等. 酸性矿井水中和-絮凝沉淀除铁试验研究[J]. 能源环境保护, 2019, 33(5): 36-38. [24] LI X Y, LOGAN B E. Permeability of fractal aggregates[J]. Water Research, 2001, 35(14): 3373-3380. doi: 10.1016/S0043-1354(01)00061-6 -

DownLoad:

DownLoad: