-

2022年6月,生态环境部等7部门联合印发《减污降碳协同增效实施方案》。该方案指出协同推进减污降碳已成为我国新发展阶段经济社会发展全面绿色转型的必然选择,要求从区域、城市、园区和企业4个层次开展减污降碳协同创新工作。该方案的印发从顶层设计层面,为开展减污降碳协同创新工作提供了政策制度支撑,并推进了在全国各部门、各行业开展减污降碳协同工作的进程。推进减污降碳协同增效的目标已纳入《关于深入打好污染防治攻坚战的意见》等重要文件中,这是实现“碳达峰”“碳中和”的必经之路,也是推行生态环境保护管理制度体系落实的重要举措。

-

“减污”即对污染物的排放控制和污染治理所采取的措施、技术、手段等的集合。“降碳”是指通过各种机制和措施降低大气中以CO2为代表的温室气体的含量和排放量以实现碳减排[1]。“减污”与“降碳”在控制对象、管理手段与责任落实方面高度协同[2],在缩减成本的同时提高效益,助推经济社会可持续发展[3]。

碳污排放同根同源同过程。我国工业生产是大气污染物排放的主要行业,大气污染物多来自人类生产消费活动中的化石能源燃烧以及化学或物理反应的工艺过程。工业园区污染物与CO2排放紧密联系,与能源消费结构和能源利用率高度相关 [4]。工业园区的工业污染源分布集中,温室气体与大气污染物排放和控制的路径基本一致,污染严重的企业大多也是碳减排的重点对象。另有学者发现,碳减排对污染物减排有积极影响,两者具有双向协同效益[5]。

-

以工业园区为载体,开展减污降碳协同创新工作具有重要意义。我国工业园区数量大,园区内共享基础设施和废物处置、物流储运等配套资源,集约经营的特征凸显,具有产业集中、能源消耗大、排污量大等特点。根据《中国开发区审核公告目录》(2018年版) 显示,国家级和省级园区共2 543家。2015年,这些工业园区的总产值占全国工业总产值的一半以上,其温室气体排放量约占全国排放的31% [6]。全国1 600多家国家级与省级园区的能源设施装机量占全国发电总装机容量 38%,这些能源设施产生的温室气体排放量占全国的 21%,SO2排放占12%,NOx排放占15%,新鲜水消耗为全国工业新鲜水用量的5% [7]。此外,我国工业园区具有“统一规划、统一征地、统一管理、统一建设基础设施、统一环境质量和污染排放标准”进行规划、建设、运营及管理等特征,在开展污染物治理和碳排放管理方面具有集约规模效应[8]。因此,开展工业园区减污降碳既是企业降本增效的内在需求,也是经济社会绿色低碳高质量转型的根本要求 [9-11]。

工业园区在污染治理、节能、节水等绿色低碳方面开展的工作主要集中于新能源开发、先进材料制造、水资源回用、清洁生产、应急安全管理和智慧物流搭建[9-10]等,降低排污风险的重心逐步从末端治理转向全过程治理和源头治理,但对于减污和降碳的协同工作还未全面开展[11]。深入推进工业园区减污降碳协同增效工作还面临着数据底数不清、园区主体责任不明确、边界混乱、发展失衡、管理能力不高、试点园区的带动作用不明显,以及碳排放核算体系不健全等问题[12- 13]。目前我国工业园区企业规模大小、产业结构和生产水平各异,碳排放路径、污染物种类与末端处理技术不明晰,推动工业园区绿色发展需开发相应温室气体排放核算方法与工具包、制定低碳发展分类指导路线并开展碳达峰试点建设等。

-

我国围绕工业固废处置与资源化利用出台了诸多政策。2019年发布的《关于提升危险废物环境监管能力、利用处置能力和环境风险防范能力的指导意见》文件把危废污染管控和环境风险防范提到新的高度,强调由高碳排放的焚烧、填埋等技术向低碳排放的循环利用转型。2020年新修订的《中华人民共和国固体废物污染环境防治法》,将工业固废纳入排污许可管理。同年发布的《关于推进危险废物环境管理信息化有关工作的通知》鼓励建立智慧信息管理系统,推动工业固废全流程信息化管理。2021年印发的《关于“十四五”大宗固体废弃物综合利用的指导意见》强调了通过资源化利用手段对煤矸石、粉煤灰、尾矿、冶炼渣等为代表的工业园区大宗固废进行处理处置。我国工业园区主导产业产生的固废主要包括重工业大宗固废、化工危险废物、小微源危险废物等类型,具有污染性强[14]、处理和处置较困难等特点。其中,重工业大宗固废,如赤泥、煤气化渣等,受资源属性、处理成本、周边城市综合利用产品消费能力等因素影响,其综合利用水平普遍不高[15]。2019年,我国大宗工业固废年产量约39亿吨,综合利用率约56%左右,因无法利用长期堆存的工业固废造成了土地资源浪费、环境污染风险、固废堆场运维费用高以及碳排放等问题[16]。工业园区小微源危废如废机油和废催化剂等,具有分布广、种类多、产量小、收集困难等特点。

工业园区的危险废物成分复杂、反应多变、属性不明,贮存、处置、转移过程具有二次污染的风险。不同类型的工业园区危废特性各不相同,其中化工园区危废生产量较大,并且具有易燃、易爆、有毒害性等特征。化工危废管理与处置限于危废名录范围过于宽泛、安全管理规定不完善、产废企业不够重视[17]、处置成本高[18]、处理处置及资源化技术水平不成熟[16]、运输距离长等因素导致了综合利用率不高、特种危废难以处置、综合碳排放较高等问题。工业园区开展的固(危)废领域减污、降碳研究与实践工作包括:通过废物资源化利用,并与CO2合成甲醇工艺来实现园区低碳运行[19],通过固废协同处理降低环境风险,实现资源循环利用[20]等。并在加强城市多源固废集中化协同处置[21]、“无废城市”建设[22]、工业园区碳足迹探究[23]、生态工业园区建设[24]等方面开展了研究。大多数焚烧或安全填埋等危废处置技术更多关注的是减少大气污染物(如二噁英)、地下水污染物、恶臭气体逃逸或衍生固废等问题,极少数同时关注减污和降碳。

随着工业园区入驻企业规模和产废量不断增长、种类不断多元化,固(危)废管理难度将逐步增大。因此利用园区一体化优势妥善处置固(危)废、提高工业园区固(危)废处置和综合利用水平、推动危险废物源头减量化和分类处理、探索研究固(危)废处置技术的减污和降碳,是实现固(危)废污染风险控制和提高减污降碳协同增效成果的重要举措[25]。

本研究从工业园区废物协同处置的视角出发,以上海化学工业区危险废料协同处置模式为例,从减污降碳协同增效路径、成效、运营管理模式等角度进行探讨,以期为开展工业园区废物减污降碳协同创新工作提供路径和案例参考。

-

上海化学工业区是国家级经济技术开发区,位于杭州湾北岸,规划面积29.4 km2,是以石油化工产品为主的专业开发区,建设形成以乙烯为龙头的循环经济产业链,以化工新材料为主导的特色产业集群,成为全国集聚知名跨国化工企业最多、主导产业能级高端、安全环保管理严格、循环经济水平领先的化工园区。

上海化学工业区危险废料资源化利用项目主要依托园区内某废料处理公司和某环境科技公司两家危废处置企业。其中废料处理公司一期投资5.75 亿元人民币,设计运营两套大型工业危险废物焚烧处理装置于2006年正式投产,年处理能力为60 000 t。二期投资3.5亿人民币,设计第三条危废处置焚烧装置于2016年12月投入运营,危废焚烧处置处理能力达到120 000 t/a,为目前亚洲最大焚烧处理量的企业之一。该废料处理公司业务范围包括25大类工业危险废物的包装、收集、运输、分析和处置等综合管理服务。

上海化学工业区某环境科技公司配置1条130 t/d回转窑焚烧线,设计产能40 000 t/a,于2023第二季度开始运营。已核定可处理污染油液、化学制品残留物、废溶剂、污水、淤泥和包装废料等从固态、液态至气态的23类工业废物,基本涵盖了现代工业生产常见的危险废物类型。服务范围包括上海化工区内的企业,涵盖周边及上海市内企业的危废。待建成投运时,上海化学工业区两家企业危废处理能力将达到16 万t/a。

2022年上海化学工业区内企业危废产量为18.4 万吨,包括HW11精馏残渣、HW06废有机溶剂、HW13废树脂、HW18焚烧处置残渣、HW39含酚废物等24大类废料。危废处置方式包括溶剂回收处理、焚烧、循环/再利用、水泥窑协同处置、提炼再利用等。其中适合焚烧处理的危废约8 万吨,由园区内某废料处理公司处理。该公司2022年危废处理量为11.32 万吨,不同危废处理量,见表1。

-

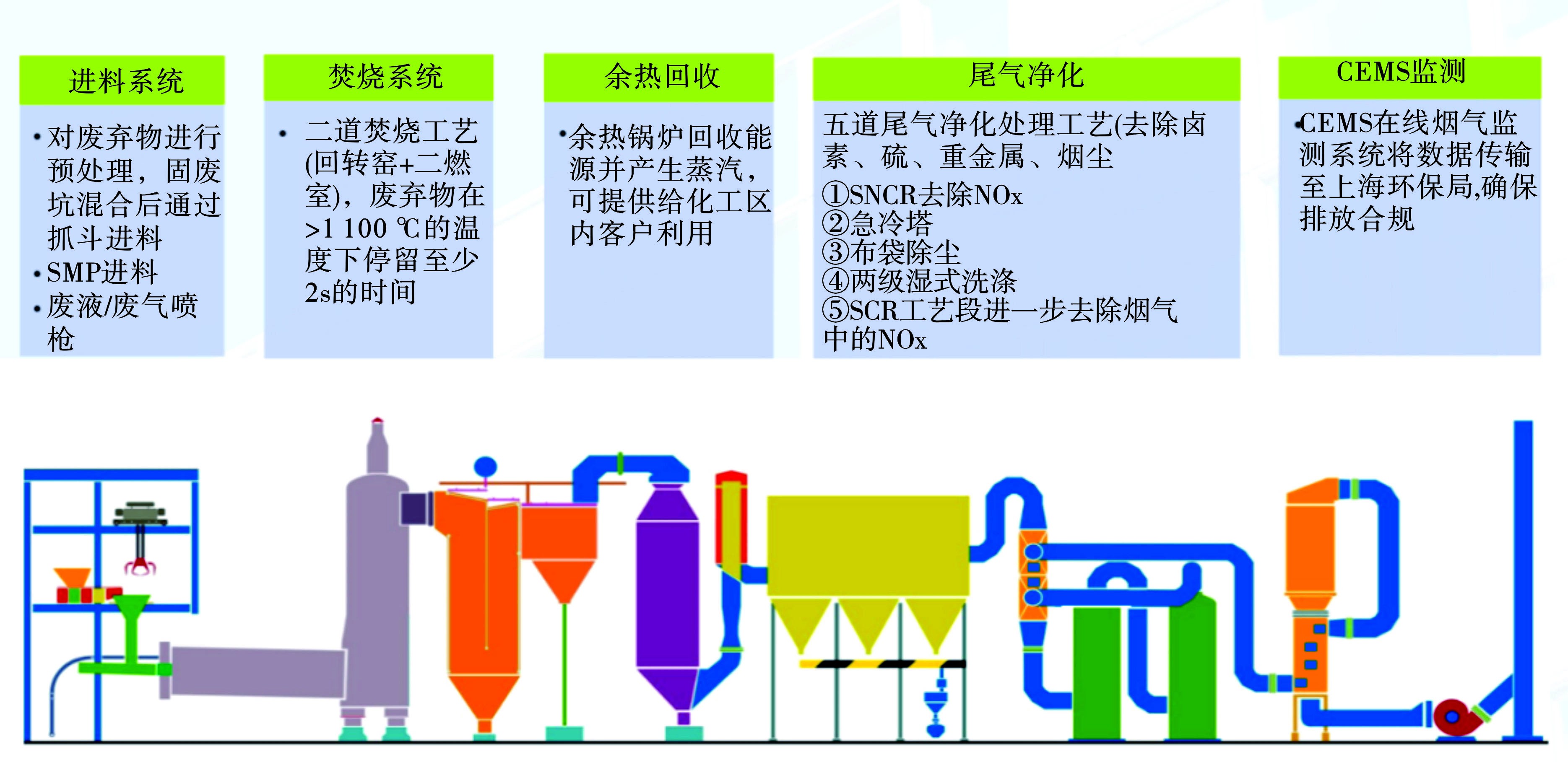

企业的三套大型工业危废焚烧处理主体装置为两套回转窑焚烧装置(固液气三态)和一套立式喷射炉焚烧装置(液气两态)。回转窑焚烧系统采用回转炉及二次燃烧技术,并根据欧盟危险废物焚烧要求设计,采用先进的技术设计及成熟的工艺路线。该公司废料焚烧工艺路线,见图1。

危险废料预处理后,进入焚烧系统,焚烧残渣收集后填埋处理,其废料减量达到85%以上。焚烧产生的高温烟气由余热锅炉回收其热量生产蒸汽,并通过管道送至园区企业使用。主体焚烧线配套有桶装仓库、甲类预处理车间、固废池、破碎车间等废料储存预处理设施以及处理量1200 t/d焚烧烟气洗涤废水处置车间、安全池、事故池等废水处理相关设施,以实现生产废水安全排放。

-

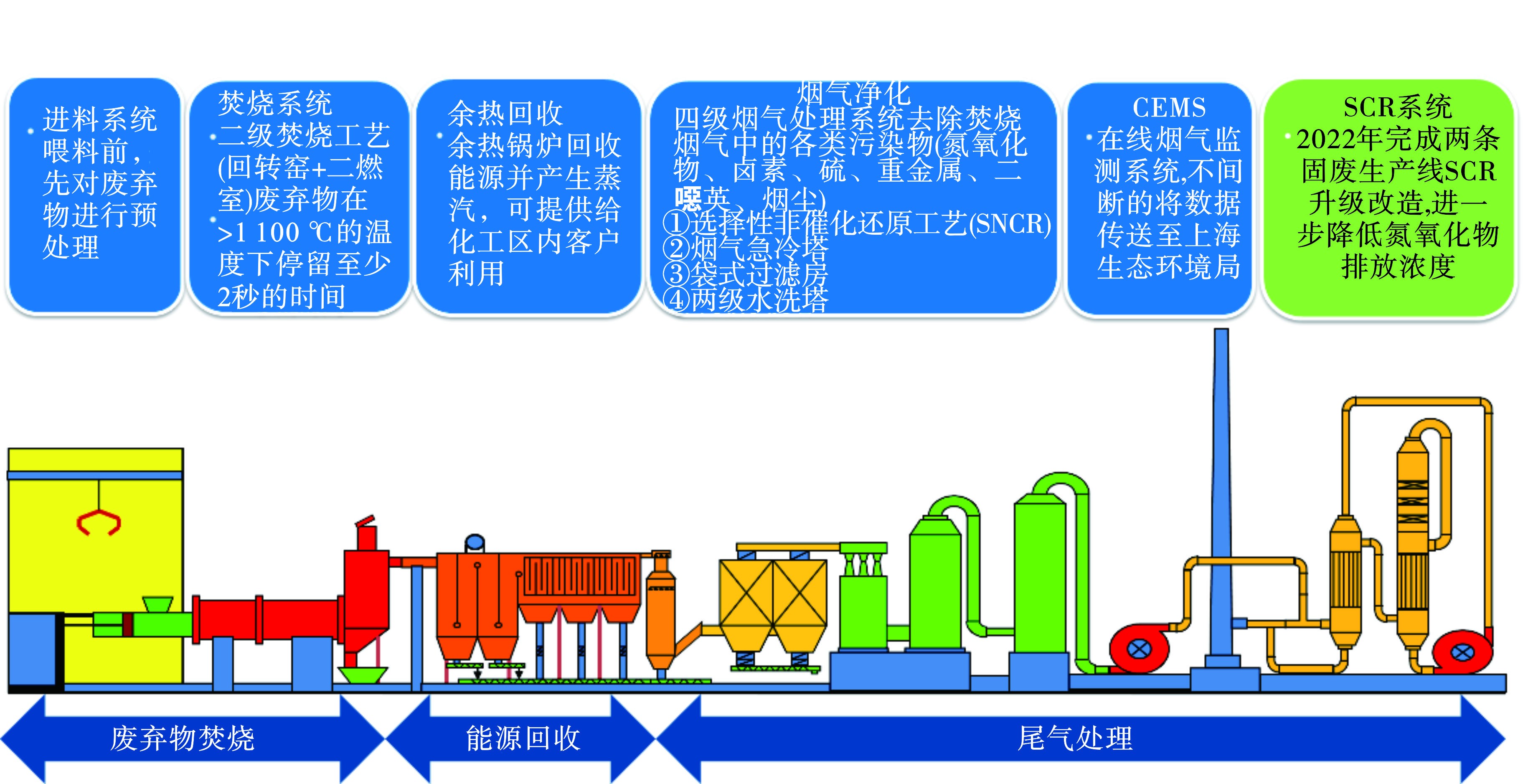

上海化学工业区环境科技公司的焚烧处置工艺采用破碎/混合/泵送(SMP)成套设备和焚烧线装置优化设计,增强危废处置能力。废料焚烧工艺路线,见图2。

本项目的建设投产可有效缓解上海化学工业区内现有危废焚烧企业的处置压力,更好地满足区内和上海市企业危废处理需求,以及园区现有处置能力的部分结构性缺口,如低闪点物料和高硫、高氯元素含量类废料,降低企业危废转运的成本和环境风险。

-

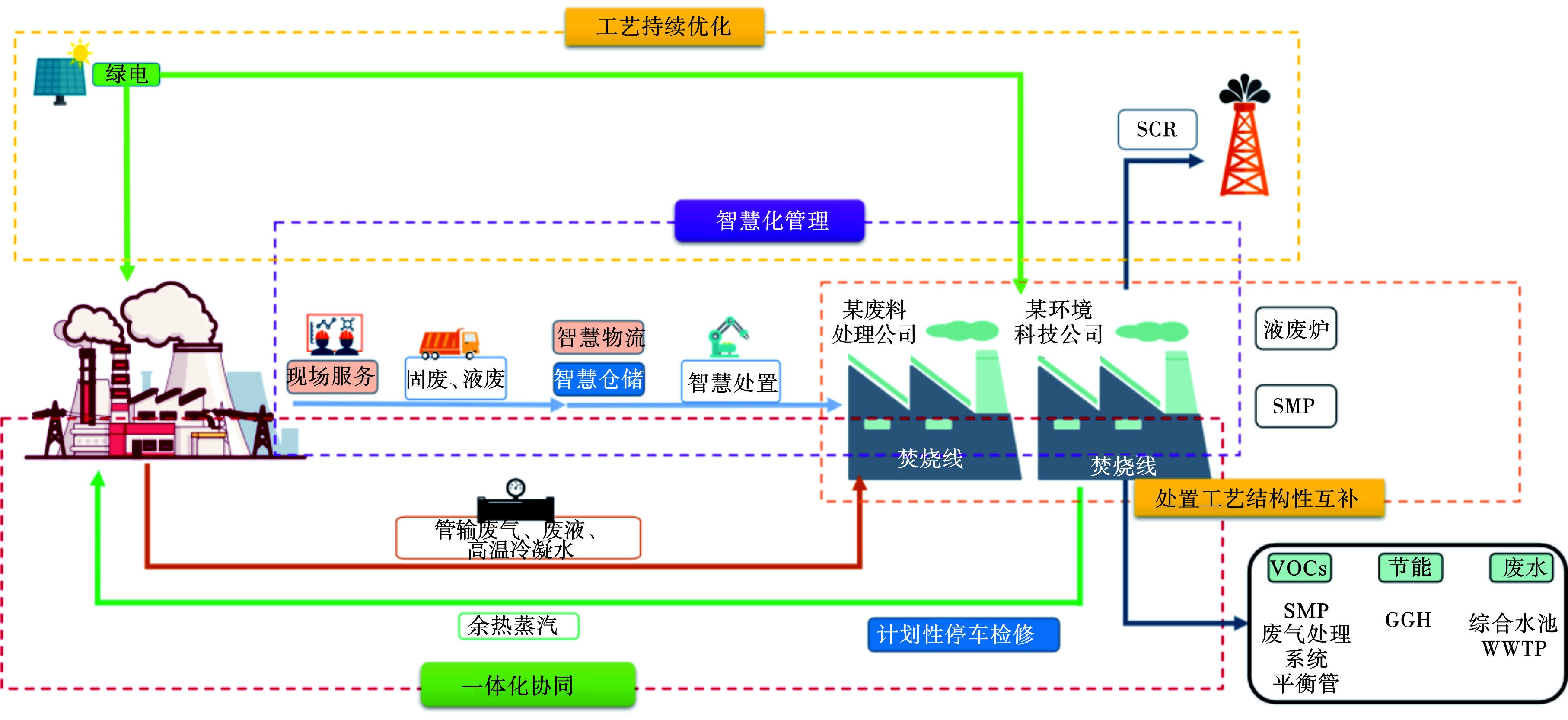

在上海化工区建设生态型绿色化工园区的总方针指引下,园区通过五个路径实现废料全生命周期减污降碳管理。路径见图3。

-

一方面,化工区内通过绿色电力分布式建设,充分利用建筑物屋顶和空地,在厂区内铺设3 560 m2光伏板,搭建分布式光伏发电设备,每年供电量为58.6万kW·h,满足厂区照明等用电需求;另一方面,化工区内两家危废处置单位在规划初期,以工艺互补为原则,形成多元化危废处置路径。化工区环境科技公司设计之初即考虑化工区某废料处理公司处置能力的部分结构性缺口,如低闪点废料和高硫、高氯元素类废料,两家废物处置企业互为补充,共同服务园区内产废企业。

-

公共管廊共享方面,依托园区内公用工程一体化建设,通过公共管廊管道将园区内2家产废单位的大宗废液和4家产废单位的废气输送至化工区废料处理公司,进行焚烧或存入罐区,减少了各产废单位废气处置设施重复投资以及液废运输成本、环境风险和过程碳排放。此外,通过管道输送产废企业产生的废气至危废焚烧炉处理,减少了废气RTO炉的建设。停车检修计划协同方面,两家危废处置企业结合园区内产废企业检修计划和自身检修需求,实施错峰检修,避免危废处置能力波动对产废企业的影响。

资源循环利用方面,化工区两家废料处置企业通过余热锅炉将处置危废产生的热能转化为可利用的蒸汽,并依托园区内公共管廊,将蒸汽输送至园区内周边企业使用,并回用冷凝水再次产蒸汽,实现热能回收的最大化利用,减少锅炉补水升温所需的热能补充。在此循环过程中,实现了废料热能资源回收减污、客户蒸汽热能、处置单位锅炉补水余热过程降碳。

此外,通过焚烧烟气余热回收、活性炭再生废气进焚烧炉系统、锅炉排污废水进湿渣机、两段式烟-烟换热系统实现废料焚烧减量资源化。通过在选择性催化还原(SCR)除氮氧化物系统中,设置两段式烟-烟换热系统,充分利用焚烧烟气残余的热能,将烟气从66 ℃加热到140 ℃,满足SCR系统反应温度要求,减少天然气消耗,实现节能降耗。

-

为减少废料VOCs排放,化工区环境科技公司在危废处置进料环节针对性地加强对低闪点物料的处理,采用SMP(即破碎-混合-泵输)技术,实现对废胶水、油漆渣、石化精馏残渣等物料的高效投料处置。废料在封闭条件下传输,有效控制了处置过程中VOCs排放。同时,化工区环境科技公司在焚烧车间、预处理车间、暂存仓库、实验室等区域通过负压设计,实现废气全部收集处理。废液卸车和储罐进出过程均设置密闭管路对废气进行收集处理,严格控制VOCs的环境排放。

雨污分流,严格控制工艺废水排放。园区内设置独立的洁净雨水、初期雨水和地面污水收集管路,并设置废水处理站,对化工区环境科技公司危废区域冲洗废水、实验室废水、湿渣机废水、洗涤塔酸碱废水、其他区域冲洗及洗轮区废水和初期雨水进行“中和+除氟+除重金属”处理。并在废水处理站排口和有机废水排口设置在线采样装置,定期采样检测,确保废水中污染物能稳定达标排放。

-

园区通过建立废料全生命周期智慧管理体系,利用智慧手段,从产废阶段、废料运输、储存等环节实现废料全流程科学化、智慧化管理。

(1) 产废阶段现场服务。通过提供产废阶段现场服务实现危险废料的源头减量,规范危废的包装形式,降低废料转运风险,提高危废的收集、运输、处理和利用效率,减少因包装不当、分类混乱造成的污染、碳排放与重复处置问题,为后续危废智慧化处置奠定基础。由于危废性质特殊,其储存、包装、运输、处置均有严格规定。化工区废料处理公司现场服务团队接收到客户需求后,及时到达产废公司现场,制定安全、专业的分类、标准化包装方案,利用专业设备,对产废公司的废料进行专业预处理、标准化包装服务。

(2) 废料运输车辆智慧化物流。化工区废料处理公司与物流企业合作建设智慧物流系统,形成订单-物流计划-物流运单-在途跟踪-到厂排队全流程智慧化管理,将司机、调度、客服、车辆、废料接收等整合于同一系统平台。系统可实现根据客户源头的生产情况,辅助客服人员安排车辆运输,实时监控车辆在途信息,通过预估到厂时间,合理调整接收计划。该系统可避免和减少废料在运输过程涉及的多部门协作时间,减少车辆排队时间、能源消耗,降低环境污染风险和安全隐患。

(3) 废料智能化储存。化工区两家危废处置企业结合行业特征及企业自身情况,对现有仓库进行智慧化升级,或新建智能仓库,实现①智能化规划,引入物联网技术、传感器等先进技术,实现对危废存储的实时监控和管理;②引入自动化设备,如自动化存储柜、自动化传输带等,实现危废存储的自动化和标准化。③数字化管理,企业通过数字化平台实现对危废存储的全过程管理。危废智能化储存协同的升级有助于提升企业危废库存能力,提高废料弹性接收量和处置效率。实现废料出入库自动化,减少人工负荷及叉车使用,有效提高焚烧稳定性,并确保达标排放。

-

结合园区化工企业产废变化,需要不断优化废料检测分析方法,研发新型处置工艺,提升污染物处理能力。上海化学工业区通过在废物焚烧处置末端引入催化还原(SCR)系统实现氮氧化物减排。随着入窑危废中氮含量逐年增多,危废焚烧处置过程会产生氮氧化物(NOx),其具有一定的温室效应和光化学污染风险。园区内两家废料处置公司在现有氮氧化物去除工艺基础上增加了一套选择性催化还原(SCR)工艺单元,降低烟气排放中氮氧化物含量。其中,化工区废料处理公司在焚烧线烟气处理单元新增一套选择性催化还原(SCR)氮氧化物去除系统,以烟气自换热的设计,协同原有选择性非催化还原法(SNCR)系统,增加氮氧化物处置能力,同时减少额外能源的输入。而化工区环境科技公司采用SNCR+SCR两级去除氮氧化物的设计,包括在余热锅炉入口处喷入氨水,用选择性非催化还原法(SNCR)脱除烟气中氮氧化物的单元,和在达标排放的烟囱前端的选择性催化还原(SCR)单元,进一步降低排放尾气中的氮氧化物。该系统不仅保证了氮氧化物排放水平在当前阶段远低于上海市《大气污染物综合排放标准:DB31/933—2015》250 mg/m3的排放要求,同时为环保排放标准升级保留余量,对标欧盟排放标准。

-

依据《IPCC国家温室气体清单指南》《中国发电企业温室气体排放核算方法与报告指南(试行)》《中国石油化工企业温室气体排放核算方法与报告指南(试行)》《上海市温室气体排放核算与报告指南(试行)》《陆上交通运输企业温室气体排放核算方法与报告指南》等标准规范,结合化工区内水样、烟气、固体测定以及仪表读数核算,得到危险废料协同处置模式在节水、节能、减污、降碳等方面实现的协同增效成果,见表2。

(1)高温冷凝水节约标准煤计算见式(1):

式中:

${{M}}_{\mathrm{节}\mathrm{约}}$ 为节省的能源量,吨标煤/a;${{m}}_{\mathrm{冷}\mathrm{凝}\mathrm{水}}$ 为冷凝水年产量,t/a;${{c}}_{\mathrm{水}}$ 为水的比热容,$\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}\cdot$ ℃−1,${{c}}_{\mathrm{水}}=4.12\times {10}^{3}\;\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}\cdot $ ℃−1;$ {\mathrm{Q}}_{\mathrm{标}\mathrm{煤}} $ 为标准煤的热值,$\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1},{\mathrm{Q}}_{\mathrm{标}\mathrm{煤}}=29307\;\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}$ ;$ {\mathrm{\eta }}_{\mathrm{除}\mathrm{氧}\mathrm{器}\mathrm{效}\mathrm{率}} $ 为除氧器效率,$ {\mathrm{\eta }}_{\mathrm{除}\mathrm{氧}\mathrm{器}\mathrm{效}\mathrm{率}}=85\mathrm{\%} $ 。(2)余热回收节约标准煤计算见式(2):

式中:

${{M}}_{\mathrm{节}\mathrm{约}}$ 为节省的能源量,吨标煤/a;${{m}}_{\mathrm{蒸}\mathrm{汽}}$ 为蒸汽年产量,以2.8 MPa,250 ℃计;${\Delta {H}}_{{m}\mathrm{蒸}\mathrm{汽}}$ 为水到蒸汽的焓变,$\mathrm{k}\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}$ ,${\Delta {H}}_{{m}\mathrm{蒸}\mathrm{汽}}= {{H}}_{{m}\mathrm{蒸}\mathrm{汽}250\;\mathrm{℃},2.8\;\mathrm{M}\mathrm{P}\mathrm{a}}-{{H}}_{{m}\mathrm{水},15\;\mathrm{℃}}= 28 03.46\;\mathrm{k}\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}$ ;${{Q}}_{\mathrm{标}\mathrm{煤}}$ 为标准煤的热值,$\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}, {{Q}}_{\mathrm{标}\mathrm{煤}}=29307\;\mathrm{J}\cdot {\mathrm{k}\mathrm{g}}^{-1}$ ;锅炉效率$ {\mathrm{\eta }}_{\mathrm{锅}\mathrm{炉}\mathrm{效}\mathrm{率}}=70\mathrm{\%} $ 。(3)标煤换算二氧化碳排放量计算,见式(3):

式中:

${{M}}_{\mathrm{C}\mathrm{O}_2}$ 为二氧化碳排放量,t/a;${{M}}_{\mathrm{标}\mathrm{煤}}$ 为标准煤燃烧量,t/a;折算系数${a}=2.66\;{\mathrm{t}}_{{\mathrm{C}\mathrm{O}}_{2}}\cdot {{\mathrm{t}}_{\mathrm{c}\mathrm{e}}}^{-1}$ 。(4)节约柴油减少二氧化碳排放量计算,见式(4):

式中:

${{M}}_{{\mathrm{C}\mathrm{O}}_{2}}$ 为减少的二氧化碳排放量,t;${{m}}_{\mathrm{节}\mathrm{约}\mathrm{柴}\mathrm{油}}$ 为节约的柴油量,kg;$ {\mathrm{\rho }}_{\mathrm{柴}\mathrm{油}\mathrm{密}\mathrm{度}} $ 为柴油密度,kg$\cdot {\mathrm{L}}^{-1}$ ;折算系数${\mathrm{a}}_{\mathrm{柴}\mathrm{油}}=2.63\;{\mathrm{k}\mathrm{g}}_{{\mathrm{C}\mathrm{O}}_{2}}\cdot {\mathrm{L}}^{-1}$ (5)光伏发电减少二氧化碳排放量计算,见式(5):

式中:

${{M}}_{{\mathrm{C}\mathrm{O}}_{2}}$ 为减少的二氧化碳排放量,t;Q光伏为光伏发电量,MW·h;折算系数${a}=0.8728\;{\mathrm{t}}_{{\mathrm{C}\mathrm{O}}_{2}}\cdot {\mathrm{M}\mathrm{W}\cdot \mathrm{h}}^{-1}$ -

上海化工区引入世界级“一体化”先进理念,通过集中规划、集中建设公用工程,实现了废料处置等公用设施的资源共享,降低了园区企业的运营成本,节省了能源消耗,减少了对生态环境的影响,探索践行减污降碳协同增效。

-

上海化工区实现了危废协同处置,污泥、余热、蒸汽循环利用的治理格局。化工区两家废料处置企业发挥协同作用,技术互补、工艺互补,资源共享,共同保障园区危废处置。

-

两家公司根据业务流程,在底层部署了多套数字化系统,打通数据孤岛,实现废料处置全过程跟踪,保障废料处置的配伍管理,改进废料处置过程的稳定性,提高生产效率,降低废料处置成本和增强内外部沟通及时性。

-

园区环境保护一体化模式有效保障了园区的安全、合规运行。废料处置企业的危废全生命周期管理、数字化管理、节能增效工艺技术优化等举措,及其与产废单位的高效协同模式,具有一定可行性、可持续性和可推广性。

-

政策层面,建议通过规划及环评、排污许可证管理制度等方式推动园区源头端减少危废产生量,并引导企业开展固(危)废减量工作。管理层面,建议从“源头-过程-末端”,设计工业园区固(危)废管理路线图。源头端规划清洁能源多领域应用,基于物质代谢和能源梯级利用分析结果,优化产业布局,构建固(危)废循环产业链。过程端推进园区企业清洁生产改造,挖掘园区固(危)废生产和处置企业生产过程余热、余能、再生水回用空间。末端采用SCR等降低固(危)废处置过程大气、水等污染物和碳排放的先进技术。

-

加强园区产固(危)废企业与处置企业间、固(危)废运输和处置企业间、固(危)废处置企业和园区其他配套基础设施企业与节能环保企业间、园区管理部门与产废和处置废物企业间的协同合作,适时建设固(危)废运输管道和智能仓库,强化物流合作,推进信息和数据共享,加强固(危)废末端处置涉及的污水处理污泥、焚烧灰渣减量处置和减污降碳协同管理。

-

发挥AI、物联网、遥感等技术在园区固(危)废鉴别及溯源管理中的作用。鼓励工业园区建设固(危)废智慧管理平台,或在现有园区智慧平台上优化完善固(危)废智能管控及可视化模块建设,加强园区产废种类和数量、暂存情况、处置过程等数据收集,增加碳排放和污染物核算和管控模块,实现固(危)废产生、贮存、收集、运输、处置或利用全过程减污降碳管理监控。

通过加强园区固(危)废智慧化建设,提高固(危)废相关环境污染监测数据和碳排放统计数据质量,识别园区固(危)废减污降碳关键环节,评估实施效果,并提升园区安全生产、环境治理和应急管理的工作效率,降低企业运营成本,提升资源配置效率。

工业园区减污降碳协同增效案例探析

——以上海化学工业区危险废物协同处置模式为例Analysis of synergies in the reduction of pollution and carbon emissions in industrial parks

-

摘要: 开展工业园区减污降碳典型路径和案例研究对贯彻落实《减污降碳协同增效实施方案》具有重要意义。工业园区的危险废物成分复杂、反应多变,其贮存、处置、转移过程是企业实现安全管理、高水平污染治理和节能降碳的重点。文章通过对上海化学工业区危险废料协同处置模式开展案例研究,发现其在危险废料处置结构性设计、产废阶段现场服务源头预处理减量化、废料焚烧减量资源化、管道输送集中处置一体化、危废运输和储存管理智慧化、危废处置工艺技术优化、蒸汽热能回收再利用等废料全生命周期管理以及绿色电力分布式建设等方面开展了减污降碳协同创新实践工作,并在减少大气和固废污染物以及节能降碳等方面取得积极成效,其危险废物协同处置模式将为其他化工园区开展固体废物减污降碳协同增效工作提供案例参考。Abstract: Carrying out typical paths and case studies of synergies in the reduction of pollution and carbon emissions in industrial parks is of great significance for the implementation of the "Implementation Plan for Synergistic Effectiveness of co-control of Pollution and Carbon Emission". The storage, disposal and transfer processes of hazardous wastes in industrial parks are the focus of safety management, pollution prevention and control, and energy saving and carbon reduction. Through a case study of the hazardous waste co-disposal model in Shanghai Chemical Industry Park, it is found that it has carried out the innovative practice of synergies in the reduction of pollution and carbon emissions in the aspects of structural design, reduction of waste pre-treatment at the source of waste production, reduction of waste incineration and resources, integration of centralized disposal in the pipeline transportation, smart management of hazardous waste transportation and storage management, optimization of hazardous waste disposal process technology, recycling of steam and thermal energy, and the whole life cycle management of hazardous waste as well as the distributed construction of green power. It has achieved positive results in reducing air and solid waste pollutants as well as energy saving and carbon reduction. And its hazardous waste co-disposal model will provide a case reference for other chemical parks to carry out co-efficient work in the field of the reduction of solid waste pollution and carbon emissions.

-

-

表 1 上海化学工业区某废料处理公司2022年危险废物处理量

Table 1. Hazardous waste treatment volume of a waste treatment company in Shanghai Chemical Industry Park in 2022

t 废料类型-HW 区内 区外 合计 6 1 922 27 020 28 942 11 24 114 905 25 019 13 11 013 1 647 12 660 37 7 189 0 7 189 49 3 290 3 858 7 148 9 3 287 3 158 6 445 4 3 341 138 3 479 12 1 582 1 766 3 348 38 3 205 8 3 213 35 2 824 222 3 046 其他 7 320.25 5 416.515 12 737 合计 69 087 44 138 113 225 表 2 上海化学工业区危险废料减污降碳协同处置成效

Table 2. List of synergistic achievements in pollution and carbon emission reduction in hazardous waste co-disposal in Shanghai Chemical Industry Park

案例

名称上海化学工业区危险废料协同处置模式 上海化学工业区某废料处理公司 上海化学工业区某环境科技公司 节能效果 (1)10.8万t/a高温蒸汽冷凝水回用节省的能源以标煤计约1 400 t/a(见式1)。

(2)危废焚烧烟气余热回收热能产蒸汽45 t/h以标煤计约50 000 t/a(见式2)。(1)13万t/a高温蒸汽冷凝水回用节省的能源以标煤计约1 700 t/a(见式1)。

(2)危废焚烧烟气余热回收热能产蒸汽16 t/h以标煤计约17 000 t/a(见式2)。节水效果 高温冷凝水部分替代常温脱盐水,节约脱盐水约12万t/a。 通过将锅炉排污废水导入危废焚烧炉的湿渣机,减少工业水消耗3 400 t/a。 减污效果 大气污染物 (1)处置高浓度VOCs后烟气VOCs和排放量均为0。

(2)焚烧末端减污降碳:新增SCR选择性催化还原脱硝系统后,提升含氮废物的处置能力,增加20万t/a的NOx处理能力,减少NOx排放20 t/a。SMP进料及废气活性炭再生工艺,减少VOCs排放量约70 t/a,其中包括:

(1)使用破碎-混合-泵输工艺的应用,减少危废处置过程中的VOCs排放约42 t/a。

(2)采用在线脱附和再生处置系统,恢复活性炭的废气处理能力,脱附出来的VOCs送入公司现有的焚烧炉进行无害化处理,减少VOCs排放约28 t/a。固体废物 (3)12万t/a危废焚烧处置后灰渣产生量约8 900 t/a,送与填埋或综合利用处置。 降碳效果 (1)危废焚烧烟气热能回收产生蒸汽可降低CO2排放133 000 t/a(见式3)。

(2)高温蒸汽冷凝水回用降低CO2排放量3 458 t/a(见式3)。

(3)废料运输车辆智慧化物流管理,降低运输车辆CO2排放550 t/a(见式4)。

(4)危废智能化贮存,智慧仓储管理节省叉车柴油消耗,减少CO2排放107 t/a(见式4)。

(5)光伏发电降低CO2排放513 t/a(见式5)。(1)危废焚烧烟气热能回收产生蒸汽可降低CO2排放45 220 t/a(见式3)。

(2)高温蒸汽冷凝水回用降低CO2排放量3 990 t/a(见式3)。

(3)通过智能化仓储管理系统的应用,降低叉车使用和人员作业风险,减少柴油消耗,减少CO2排放15 t/a(见式4)。减污降碳协同效果 (1)企业协同增效:4条危废处置产线,柔性检修区内危废全年不间断接收,实现处置能力结构及检修过程中的处置能力互补,危废产生和处置能力完美契合。

(2)污水处理厂废水-污泥闭环协同节约处置费用50万元/年。

(3)600 kW分布式光伏发电年产58万kW·h绿电,光伏用电每年约节约58.6万kW·h,降低用电成本约3.59万元/年,减少碳排约513 t/a。增效效果 (1)焚烧前预处理过程减污降碳:通过减少不规范包装造成的包材多余消耗,通过现场服务处置,平均每计划运输一吨废料,可节省包材浪费200元。若以化工区内10 000 t/a的现场服务废料处理量计算,化学工业区某废料处理公司包装材料可节省200万元/年。

(2)废气及废液管道输送至处置企业集中协同焚烧处置共节省5座RTO焚烧炉建设,减少土地占用、能源消耗和一次性投资费用200万元,及年均运行成本42万元/年;废水管输可节省槽罐车运输成本100万元/年。

(3)化工区某废料处理公司增加SCR系统,提升处置经济效益120万元/年。

(4)危废物流、存储智慧化升级,提升效率,减少燃油消耗,节约成本710万/年。 -

[1] 张瑜, 孙倩, 薛进军, 等. 减污降碳的协同效应分析及其路径探究[J]. 中国人口·资源与环境, 2022, 32(5): 1 − 13. [2] 郑逸璇, 宋晓晖, 周佳, 等. 减污降碳协同增效的关键路径与政策研究[J]. 中国环境管理, 2021, 13(5): 45 − 51. [3] 孙世达, 张改革, 孙露娜, 等. 河北省2013—2020年大气污染治理进程中的减污降碳协同效益[J]. 环境科学, 2023: 1-15. [4] 陈晓红, 张嘉敏, 唐湘博. 中国工业减污降碳协同效应及其影响机制[J]. 资源科学, 2022, 44(12): 2387 − 2398. doi: 10.18402/resci.2022.12.01 [5] 陆敏, 徐好, 陈福兴. “双碳”背景下碳排放交易机制的减污降碳效应[J]. 中国人口·资源与环境, 2022, 32(11): 121 − 133. [6] 郭扬, 吕一铮, 严坤, 等. 中国工业园区低碳发展路径研究[J]. 中国环境管理, 2021, 13(1): 49 − 58. [7] 田金平, 桑晶, 陈亚林, 等. 工业园区综合能效提升现状、挑战与展望[J]. 中国能源, 2022, 44(8): 20 − 26. [8] 王存刚. 苏州工业园区工业用地集约利用评价研究[D]. 济南: 山东建筑大学, 2021. [9] 李轶, 万芬芬, 张文龙. 长三角地区工业园区水资源高效利用的发展趋势与策略研究[J]. 河海大学学报(自然科学版), 2023, 51(03): 1 − 9. [10] 魏民, 王利花, 李雪, 等. 智慧化工园区物流信息化标准体系设计研究[J]. 航天标准化, 2022(1): 10 − 14. doi: 10.19314/j.cnki.1009-234x.2022.01.014 [11] 康哲, 李巍, 刘伟. 黄河流域城市群工业减污降碳影响因素及协同推进策略研究[J]. 中国环境科学, 2022: 1-12. [12] 周铭, 丁飞. 减污降碳协同增效背景下的产业园区环境管理对策探析[J]. 低碳世界, 2022, 12(8): 46 − 48. [13] 刘晓宇, 周长波, 任慧, 等. 工业园区清洁生产审核推进现状与建议[J]. 中国环境管理, 2022, 14(3): 30 − 37. [14] 黄本生. 危险废物系统管理模式研究及应用[D]. 重庆: 重庆大学, 2004. [15] 余志元, 李二平, 邱亚群, 等. 我国危险废物的处理现状和发展方向: 中国环境科学学会2016年学术年会[C]. 海口, 2016. [16] 郝永利, 金晶, 胡华龙, 等. 我国危险废物处置利用现状分析[J]. 中国环保产业, 2015(12): 28 − 31. doi: 10.3969/j.issn.1006-5377.2015.12.003 [17] 唐红侠, 楼紫阳. 化工园区危险废物管理中的问题与解决对策[J]. 有色冶金设计与研究, 2019, 40(5): 40 − 42. [18] 李传红, 朱文转. 试议我国地方危险废物的管理和处理[J]. 环境保护, 2000(5): 10 − 11,17. [19] 杨欢红, 周泽, 黄文焘, 等. 计及废物处理和甲醇合成的工业园区综合能源低碳经济运行策略[J]. 电网技术, 2023: 1-11. [20] LIU W N, SHI Y, ZHANG C M, et al. Environmental impact of typical zinc smelting that implements solid waste collaborative utilization in China[J]. The International Journal of Life Cycle Assessment, 2022, 27(12): 1316 − 1333. doi: 10.1007/s11367-022-02100-6 [21] 李啸, 石垚, 金炳界, 等. 粤港澳大湾区典型固废综合处置园区能量代谢特征研究[J]. 环境科学学报, 2022, 42(12): 481 − 494. [22] 张冰洁, 宋鑫, 王恒广, 等. 基于“无废城市”建设的工业固体废物管理新策略[J]. 环境工程学报, 2022, 16(3): 732 − 737. [23] WANG N G Z M F. The circular economy and carbon footprint: A systematic accounting for typical coal-fuelled power industrial parks[J]. Journal of cleaner production, 2019, 229(20): 1262 − 1273. [24] JUNG S, WANG L P, DODBIBA G, et al. Two-step accelerated mineral carbonation and decomposition analysis for the reduction of CO2 emission in the eco-industrial parks[J]. Journal of Environmental Sciences, 2014, 26(7): 1411 − 1422. doi: 10.1016/j.jes.2014.05.006 [25] 迭庆杞, 黄泽春, 杨玉飞, 等. 我国农药工业危险废物产生和污染特性研究[J]. 环境工程技术学报, 2021, 11(6): 1266 − 1272. doi: 10.12153/j.issn.1674-991X.20210394 -

下载:

下载: