-

交通运输行业会产生温室气体[1]。柴油重型卡车广泛应用于交通运输行业,其工作强度大,碳排放量在整个行业中占比较大,年增长率约2.6%[2]。陈金潮等[3]整理了天津市重型柴油车碳排放清单,并推算出天津市重型柴油车2021年CO2排放总量为2.857×106 t。金昱等[4]通过关联分析得到重型货车碳排放时间和空间分布特征。贾术艳等[5]对不同场景下货车运营环节产生的碳排放趋势进行预判,推演出了货车运营环节的碳达峰时间。乔英俊等[6]认为我国车辆企业需积极探索科学合理的产业链全生命周期碳排放核算标准,以构建车辆产业全生命周期碳排放核算体系,使车辆企业既能兼顾环保问题,又能在贸易竞争中取得优势。

常用的碳核算方法有3种:实测法[7]、排放因子法[8]和全生命周期法[9]。实测法相对精确,但数据难获取、成本高,且限制了其应用;排放因子法简单直接,具有较高的适用性,但地域性较强,不确定性较大;全生命周期法是一种自下而上的方法,考虑了全过程的碳排放,明确区分了各类设备和各个阶段之间的差异,更适用于需要对比分析碳排放差异的情况[10]。刘焕然等[11]对重型自卸车全生命周期碳排放进行了研究,发现车辆单位周转量碳排放量为64.1~229.8 g·(t·km)−1,燃料周期的排放占车辆全生命周期碳排放量的80%~90%。FARZANEH等[12]用全生命周期法对比了载重相同的内燃机货车和电动货车的碳排放量,发现电动货车的CO2排放量明显低于内燃机货车,且电动货车还有进一步减少CO2排放量的空间。GUO等[13]比较了电动汽车和汽油汽车全生命周期成本和减排成本,发现只有当汽油价格超过每升9.8元时,电动汽车的全生命周期成本才低于燃油汽车,且边际减排成本为负,在这种情况下,发展电动汽车可促进减排。

目前,国内外针对车辆的全生命周期法碳核算研究多集中于燃料方面[14-16],且研究对象的重量一般低于30 t,鲜有关于采用该方法针对矿用柴油重卡这种超大型车量进行碳核算的报道。基于此,本课题组采用全生命周期法将柴油重卡全生命周期内排放的温室气体折算成二氧化碳当量 (CO2-eq) 的形式,建立柴油重卡全生命周期碳核算模型;以内蒙古通辽市某煤矿现有的4种柴油重卡为研究对象,对其全生命周期碳排放量进行估算,分析各个阶段碳排放规律;从车辆重量与经济性角度,将4种车辆统一基准,比较其单位重量排放量和单位价格排放量,以期为煤矿制定减排措施和进行低碳产业结构调整提供参考。

-

目前,国际上对车辆全生命周期系统边界的研究主要分为燃料周期和车辆周期两部分。燃料周期研究包括对车辆所用燃料从开采到燃烧的过程;车辆周期研究包括车体生产所需原材料的开采、车辆生产、运送到最终报废的过程,且对车辆利用过程中必不可少的配套设施考虑较少。本研究将核算模型的系统边界范围确定为与车辆制造存在直接关联的环节,即燃料周期和车辆周期。与车辆制造产业没有直接联系的电网架设、厂房建设与产品设计环节、车辆维修和报废环节[17]、对车辆利用过程中必不可少的配套设施,如加油设施和公路等[18]在该核算模型中均不考虑。

核算模型的核算对象是矿用柴油重卡,即矿用柴油自卸车。使用条件为:1) 车辆使用的燃料为柴油;2) 清楚车辆全生命周期内的燃料消耗量;3) 清楚车辆报废年限与车辆操作人员数量;4) 车辆的结构要与重卡自卸车的结构相同。将与矿用柴油重卡全生命周期排放有直接关系的温室气体如氮氧化物(NOx)、氧化亚氮(N2O)、甲烷(CH4)、一氧化碳(CO)、和二氧化碳(CO2)作为本模型中的核算气体。为统一度量温室气体整体温室效应,引入全球增温潜势因子( Global Warming Potential,GWP) (表1) [19],将几种温室气体排放量折算成二氧化碳当量 (CO2-eq) 形式。

-

车辆的燃料周期碳排放是指柴油从原油开采、炼油、运输到车辆行驶消耗过程中的碳排放,以全生命周期法对车辆的燃料周期进行碳核算时,常用WTW( Well to Wheels,WTW)法。该方法是由美国阿贡国家实验室首次提出[20],即定义车辆的燃料周期为从“油井”到“车轮”的整个周期,将其整个周期又分为从“油井”到“油箱”的过程( Well to Pump,WTP),即燃料开采、炼化、运输、储存和配送的过程;从“油箱”到“车轮”的过程( Pump to Wheels,PTW),即燃料在车辆运行中使用的过程。本研究也将采用该方法,对矿用柴油重卡的燃料周期进行核算模型构建。

在WTP阶段,柴油生产过程要涉及原油开采、运输、柴油炼制和运输到加油站等过程,其中消耗的能源有电力和燃料等[21]。在其生产过程中,柴油不是单一产物,故要得到柴油生产过程中的碳排放量就必须对总排放量进行分配,分配依据为产品能源的热值[22] (表2) [23-24]。柴油生产中的温室气体排放因子见表3[25]。

式中:E燃料周期,WTP为燃料周期WTP阶段碳放量,t (以CO2-eq计) ;IGWPi为核算中涉及的各温室气体的全球增温潜势因子;COEF柴油生产i为柴油生产过程中的各温室气体排放因子,kg·t−1;H为柴油每年消耗量,t;T为车辆使用周期,年。

在PTW阶段,核算模型核算的是车辆所使用的燃料从“油箱”到“车轮”过程中的碳排放量,即燃料燃烧过程的碳排放量,柴油燃料燃烧过程的排放因子见表4[18,26-27],计算方法见式 (2) 。

式中:E燃料周期,PTW为燃料周期PTW阶段碳排放量,t (以CO2-eq计) ;COEF燃料i为柴油燃烧过程中各温室气体排放因子。

燃料周期的总碳排放量的计算见式 (3) 。

-

将车辆周期细分成3个阶段,即车辆原材料生产阶段、车辆主体制造阶段和车辆使用阶段。分别对各个阶段进行核算模型的构建。车辆主体制造所用的原材料均通过市场直接购得,其环境性能由社会生产的总体水平确定,这些原材料数据获取困难,故车辆原材料生产阶段碳排放只能采用估算和社会生产的平均水平作为数据来源[28]。由于矿用柴油重卡和普通燃油车辆的系统构成与材料构成相差不大,本研究将参考文献[24]中的矿用柴油重卡的各子系统构成所占比例 (表5)。

车辆原材料生产的温室气体排放包括其使用能源及其生产工艺过程中的温室气体排放,涉及氧化亚氮(N2O)、甲烷(CH4)、一氧化碳 (CO) 、和二氧化碳(CO2)等。本研究参考文献[25]中各原材料生产过程中的温室气体排放因子,计算式为式 (4)~(5) ,结果详见表6。

式中:Gi为车辆各原材料质量,kg;Wi为各原材料实际消耗量,kg;βi为各原材料物料利用率;ELCA,车辆周期,原材料为车辆周期原材料生产阶段的碳排放量,t (以CO2-eq计) ;COEF原材料i为车辆各原材料生产过程温室气体排放因子。

车辆主体制造阶段所涉及的能源、资源和环境排放数据几乎都是产品制造厂家所特有的,无法获取。但王寿兵等[19]研究我国车辆全生命周期内能耗和环境排放特性时发现,车辆原材料制造阶段的碳排放量是车辆主体制造阶段碳排放量的15倍。本研究核算模型以此为参考,估算该阶段碳排放量。车辆使用阶段碳排放是指驾驶员的碳排放量,全球大气研究排放数据库 (EDGAR) 给出的数据显示2018年中国的人均年碳排放量为8 t,换算 (按每天8个小时计算,以CO2−eq计) 后约为每人每工作日7.3 kg [29],计算式为式 (6) ,车辆周期内的碳排放量的计算见式 (7) ,进一步对车辆各个阶段核算模型进行整合,基于全生命周期法的矿用柴油重卡碳核算模型为式 (8) 。

-

选用内蒙古自治区通辽市某煤矿的4类不同重量和不同价格的柴油重卡进行实例分析(基础数据见表7)。同一类车辆的型号相同、车辆的工作环境相同、承担的工作任务量相同 (一般都是在最大满载的情况下进行工作) ,其年油耗量通过统计该类车辆全年的年油耗总量,然后除以该类车辆数量所得。考虑到不同年度车辆的油耗存在些许差异,进一步将该类车辆使用年限内的年油耗量进行加权平均,得到各类车辆的年油耗量,并以此来估算各类车辆全生命周期内的油耗情况。车体重量和载重量均由车辆厂家提供;车辆价格即车辆购买合同标注的价格。报废年限以煤矿实际数据为准,为12年。使用研究所建立的核算模型核算4类车辆全生命周期碳排放排放量,并对其进行分析比较。

-

将4类车辆的数据代入式 (1) 和 (2) 计算得出4类车辆在WTP阶段碳排放排放量、PTW阶段碳排放量和燃料周期内的碳排放总量,结果见表8。

4类车辆的PTW阶段在燃料周期的占比最大,这一阶段是WTP阶段的12倍。这部分的碳排放量与燃料的消耗量有关,也与燃料的种类有关,因此,针对这部分碳排放量的控制,可采取以下3个方面措施。1) 提高发动机效率以使车辆在相同工作量的情况下,减少燃料的消耗量;2) 开发温室气体吸附装置以期对燃烧后排放的温室气体进行吸附;3) 改用更清洁的燃料,比如生物质柴油燃烧后所产生的温室气体远少于传统柴油[9]。

-

按照表5所示比例计算出4类车辆各子系统质量,结果详见表9。再将各子系统视为一个单元,将同一子系统中采用相似原材料、相似加工方法制造的零件视为同一“材料”,并将这一类零件的质量作为该系统中这种“材料”的质量。据此方法,将车辆主体部分的原材料简化为钢、铸铁、铸铝、锻铝、铜、镁、玻璃、塑料、橡胶、铂等“材料”[24]。考虑到数据的可获得性和各种材料的质量比例,选取钢材、铸铁、铝材、铜材、橡胶、塑料、玻璃和油漆8种质量较大的材料质量数据应用于模型计算;且车辆的原材料使用量应该采用实际的物料消耗量,并考虑物料利用率,而不能简单采用车辆构成材料的质量,计算结果详见表10[26]。将表10数据带入式 (4) ,计算车辆实际主体部分的原材料物料消耗量,后将该结果代入式 (5) ,计算4类车辆原材料生产阶段的碳排放量和车辆主体制造阶段碳排放量,结果见表11。

4类车辆的报废年限为12年,全年除去维修保养的时间大概一年工作11个月,每天工作24 h,一辆车有4位驾驶员,一天有12位工作人员,将数据代入式 (6) ,计算得4类车辆的使用阶段碳排放量均为346.896 t,结果详见表11。

4类车辆的车辆周期的碳排放量随车身的重量增加而增加;原材料生产阶段的碳排放量最多,车辆主体制造阶段的碳排放量最少;由于4类车辆工作时所需的工作人员、车辆工作的时间和报废周期都相同,因此,这4类车辆在使用阶段碳排放量也相同。另外,车辆使用阶段的碳排放量是由车辆操作人员数量决定,从数值上看这一阶段碳排放量是相同的,由于4类车辆全生命周期排放量不同,这一阶段占比各不相同。针对这部分的减排,可从减少车辆操作人员入手。如国内许多煤矿已经将无人驾驶技术应用于重卡,这样既能减少这一阶段的碳排放量,又能避免工作过程中出现安全事故,保证工作持续稳定开展。

-

图1 表明,4类车辆的车辆周期中车辆使用阶段碳排放量占全生命周期排放量的比重最小,分别为0.412%、0.434%、0.480%和0.611%;燃料周期碳排放量最多,分别为95.772%、96.004%、97.097%和97.029%。此结果比冯超[18]、王寿兵[19]和罗晓梅[24]等的研究结果中比重要高。其可能原因有:本模型中的车辆被使用于矿场道路,而其他研究中的车辆多使用于城市道路,使用环境相对恶劣导致要消耗更多的燃料;同时,研究中的核算车辆使用的燃料为柴油,而其他报道中的车辆使用燃料为汽油,有研究表明汽油的碳排放量低于柴油的碳排放量[16]。A类车辆的全生命周期排放量最多,为84 244.794 t;D类最少,为56 752.637 t,是A类的67.366%。D类车辆重量是A类车辆的41.667%,消耗燃料是A类的66.748%。这说明车辆全生命周期排放量虽然是由车辆自身重量和所消耗燃料量共同作用的结果,但是燃料消耗量所起作用更大。

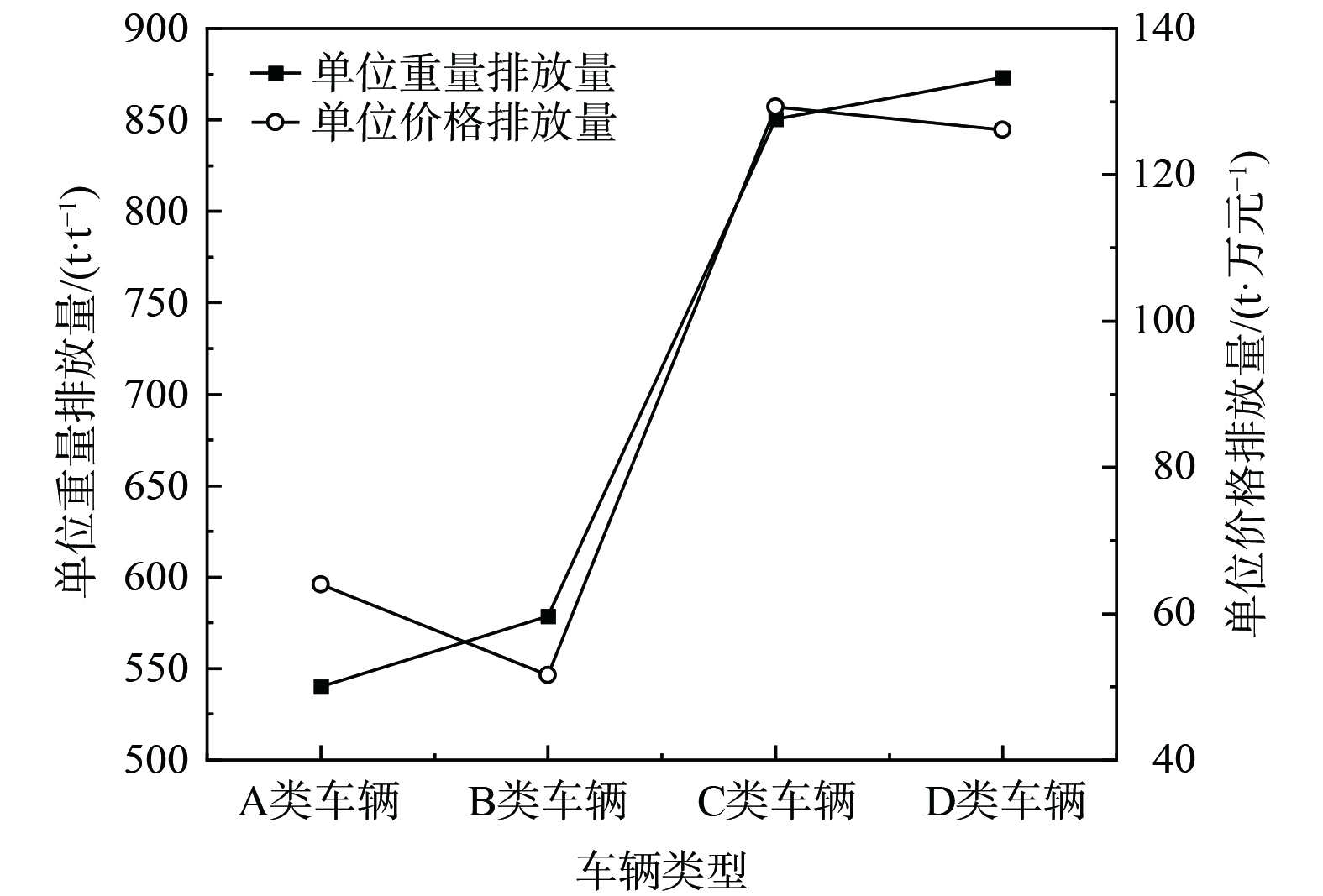

由于4类车辆的重量各不相同,直接进行碳排放量比较的说服力不强。本研究定义车辆全生命周期碳排放量与车辆重量的比值为单位重量排放量,将4类车辆基于同一基准,进行碳排放量比较,结果见图2。D类车辆的重量最轻,全生命周期内排放量最少,但其单位重量排放量最大,为873.117 t·t−1;A类车辆的重量最重,全生命周期内排放量最多,但其单位重量排放量最小,为540.031 t·t−1。4类车辆的载重分别为220 t、172 t、108 t和90.4 t,车辆的载重可以反映出车辆在全生命周期内承担的工作量,其在煤矿承担的工作任务越多,车辆全生命周期内碳排放量越多。从经济性角度考虑,车辆全生命周期内碳排放量与车辆购买价格的比值越大,越符合煤矿的要求。本研究将车辆全生命周期碳排放量与车辆购买价格的比值定义为车辆的单位价格排放量,结果见图2。A类和B类车辆的单位价格排放量分别为64.007 t·万元−1和51.613 t·万元−1,C类和D类车辆的单位价格排放量是129.253 t·万元−1和126.117 t·万元−1。综合节能减排性和经济性考虑,煤矿可适当增加A类和C类车辆的比重。在保证工作量的情况下,假设用A类和C类车辆代替B类和D类车辆,经计算全生命周期内可减少1.275×105 t 的碳排放量,节省9 936.704万元的花费,可使煤矿企业节约一大笔成本。

-

4类车辆全生命周期碳排放由车辆重量和燃料消耗量共同作用,分别为84 244.794 t、79 839.707 t、72 292.878 t和56 752.637 t,其中燃料消耗量占绝大比重。以车辆单位重量为基准,A类车辆单位重量排放量最小,为540.031 t·t−1;D类车辆单位重量排放量最大,为873.117 t·t−1。以车辆购买价格为基准,C类车辆单位价格排放量最大,为129.253 t·万元−1;B类车辆单位价格排放量最小,为51.613 tCO2eq·万元−1。综合节能减排性和经济性考虑,A类和C类车辆是最佳选择。在保证工作任务量的情况下,假设将A类和C类车辆代替B类和D类车辆,预计全生命周期内可减少127 452.377 t的碳排放量,节省9 936.704 万元的花费。

基于全生命周期法的矿用柴油重卡碳核算

Carbon accounting and case analysis of mining diesel heavy trucks based on full life cycle method

-

摘要: 矿用柴油重卡因工作任务量大和工作环境恶劣,导致其碳排放量巨大。从使用矿用柴油重卡的企业角度出发,采用全生命周期法,理清了矿用柴油重卡全生命周期各个阶段的碳排放量及影响碳排放的因素,建立了矿用柴油重卡碳核算模型。以内蒙古某煤矿4种柴油重卡为案例,对矿用柴油重卡全生命周期碳排放量进行了核算,分析了核算结果,并从车辆重量与经济性角度,分析比较了几种车辆的单位重量排放量和单位价格排放量。结果表明:矿用柴油重卡全生命周期碳排放量由车辆重量和燃料消耗量共同作用,其中燃料消耗量占绝大比重。综合考虑节能减排和经济性,重量为156 t和85 t的车辆是最佳选择,煤矿企业可适当提高该类车辆的占比。在保证工作量的情况下,将138 t和65 t车辆代替为156 t和85 t的车辆,全生命周期内可减少1.275×105 t 的碳排放量,节省9 936.704 万元的花费。本研究结果可为重卡企业开展节能减排工作提供参考。Abstract: In recent years, carbon emission has attracted wide attention from all over the world. Mining diesel recaine, with its large work volume and harsh working environment, leads to huge carbon emission. However, there are few studies on its carbon emission. Based on this, from the perspective of enterprises using mining diesel heavy trucks, a carbon accounting model for mining diesel heavy trucks is established by adopting the whole life cycle method, aiming to clarify the carbon emissions of mining diesel heavy trucks at each stage of the whole life cycle and the factors affecting carbon emissions. Meanwhile, taking four kinds of diesel heavy trucks in a coal mine in Inner Mongolia as an example, the life cycle carbon emissions of mine diesel heavy trucks were calculated, and the calculation results of four kinds of vehicles were analyzed. From the perspective of vehicle weight and economy, emissions per unit weight and emissions per unit price of several vehicles are analyzed and compared. The results show that the carbon emissions of the whole life cycle of mining diesel heavy trucks are the result of the combined action of vehicle weight and fuel consumption, of which fuel consumption accounts for the vast majority. Considering energy saving, emission reduction and economy, vehicles weighing 156 tons and 85 tons are the best choices, and coal mining enterprises can appropriately increase the proportion of such vehicles. Under the condition of ensuring the amount of work tasks, replacing 138-ton and 65-ton vehicles with 156-ton and 85-ton vehicles can reduce carbon emissions by 1.275×105 t and save 99 367 040 yuan in the whole life cycle. The results of this study can provide reference for enterprises to carry out energy conservation and emission reduction work.

-

Key words:

- carbon dioxide /

- life cycle method /

- carbon accounting /

- diesel heavy truck /

- vehicle /

- reducing emissions

-

-

表 1 全球增温潜势因子

Table 1. Global warming potential factors

温室气体 GWP CO 2 NOx 320 CH4 25 CO2 1 N2O 290 表 2 燃料热值

Table 2. Calorific value of each fuel

燃料名称 数值/(MJ·kg−1) 原油 41.81 柴油 42.65 汽油 44 标油 41.87 表 3 柴油生产过程中各温室气体排放因子

Table 3. Greenhouse gas emission factors in diesel production

温室气体 排放因子/(kg·t−1) N2O 0.044 CO 0.35 NOx 1.883 CH4 1.82 CO2 586.69 表 4 柴油燃烧过程中各温室气体排放因子

Table 4. Greenhouse gas emission factors during diesel combustion

温室气体 排放因子/ (g·kg−1) CO 26.64 NOx 38.41 CH4 0.23 CO2 3 188.000 N2O 0.08 表 5 车辆主体各子系统构成比例

Table 5. Composition proportions of each subsystem of the vehicle body

名称 比例 车身系统 47.29% 发动机系统 17.75% 传动系统 7.51% 底盘系统 25.58% 控制器 1.87% 合计 100% 表 6 车辆各原材料生产过程温室气体排放因子

Table 6. Greenhouse gas emission factors during the production of raw materials for vehicles

名称 CO/(kg·t−1) NOx/(kg·t−1) CH4/(kg·t−1) CO2/(kg·t−1) N2O/(kg·t−1) 钢材 6.88 15.47 27.44 5 091.7 0.4 铸铁 4.09 7.96 15 2 554.9 0.2 铝材 497.59 227.51 247.45 73 738.4 5.67 铜 16.81 78.08 84.22 24 594.98 1.93 玻璃 2.58 17.56 13.8 4 386.97 0.32 塑料 — — 0.19 123.6 1.58 橡胶 12.99 40.32 49.34 15 360.26 1.13 油漆 — — 15 4 350 1.250 表 7 车辆基础数据

Table 7. Basic vehicle data

车辆种类 重量/t 年耗油量/t 载重/t 价格/万元 A类车辆 156 409 220 1 316.181 B类车辆 138 380 172 1 700 C类车辆 85 348 108 559.313 D类车辆 65 273 90.4 450 表 8 燃料周期碳排放量

Table 8. Fuel cycle carbon emissions

车辆种类 WTP阶段/t PTW阶段/t 燃料周期总排放量/t A类车辆 5 990.400 74 692.8 80 683.2 B类车辆 5 690.88 70 958.16 76 649.04 C类车辆 5 211.648 64 982.736 70 194.384 D类车辆 4 088.448 50 977.836 55 066.284 表 9 车辆各子系统质量

Table 9. Mass of each subsystem of the vehicle

车辆种类 车身系统质量/t 发动机系统质量/t 传动系统质量/t 底盘系统质量/t 控制器质量/t 合计质量/t A类 73.772 27.690 11.716 39.905 2.917 156.000 B类 65.260 24.495 10.364 35.300 2.581 138.000 C类 40.197 15.088 6.384 21.743 1.590 85.000 D类 30.739 11.538 4.882 16.627 1.216 65.000 表 10 车辆各原材料能耗量

Table 10. Energy consumption of each raw material

材料种类 比例 物料利用率 A类车辆/t B类车辆/t C类车辆/t D类车辆/t 钢材 66.99% 50.60% 206.53 182.7 112.533 86.054 铸铁 6.30% 51.28% 19.165 16.954 10.433 7.986 铝材 5.62% 80% 10.959 9.695 5.971 4.566 铜 3.32% 76.92% 6.733 5.956 3.669 2.806 玻璃 3.10% 90.91% 5.32 4.706 2.898 2.216 塑料 11.11% 70.13% 24.714 21.862 13.466 10.297 橡胶 2.02% 80% 3.939 3.485 2.146 1.641 油漆 1.54% 83.33% 2.883 2.55 1.571 1.201 表 11 车辆周期碳排放量

Table 11. Vehicle cycle carbon emissions

车辆种类 原材料生产阶段/t 车辆主体制造阶段/t 车辆使用阶段/t 车辆周期总排放量/t A类 3 019.412 195.286 346.896 3 561.594 B类 2 671.018 172.753 346.896 3 190.667 C类 1 645.192 106.406 346.896 2 098.494 D类 1 258.088 81.369 346.896 1 686.353 -

[1] WANG K X, GORDILLO Z, LI Y, et al. Life-cycle CO2 mitigation of China’s class-8 heavy-duty trucks requires hybrid strategies[J]. One Earth, 2022, 5(6): 709-723. doi: 10.1016/j.oneear.2022.05.013 [2] 巢清尘, 张永香, 高翔, 等. 巴黎协定———全球气候治理的新起点[J]. 气候变化研究进展, 2016, 12(1): 61-67. [3] 陈金潮. 在用重型柴油车碳排放特征及减排分析[D]. 天津: 河北工业大学, 2022. [4] 金昱, 刘皓冰. 基于GPS数据的重型货车碳排放计算及时空分布研究[J]. 交通运输研究, 2022, 8(6): 90-97. [5] 贾术艳, 宋雨童, 杨紫都. 基于生长曲线函数的货车运营环节碳达峰研究[J]. 交通运输系统工程与信息, 2021, 21(6): 310-318. [6] 乔英俊, 赵世佳, 伍晨波等. “双碳”目标下我国汽车产业低碳发展战略研究[J]. 中国软科学, 2022, 6: 31-40. [7] 王萍萍, 赵永椿, 张军营等. 双碳目标下燃煤电厂碳计量方法研究进展[J]. 洁净煤技术, 2022, 28(10): 170-193. [8] 李永智, 刘晶晶, 孔令波. 造纸企业温室气体排放核算及其应用[J]. 中国造纸, 2017, 36(10): 24-29. doi: 10.11980/j.issn.0254-508X.2017.10.005 [9] 周新军, 满朝翰. 全生命周期碳排放核算方法及其应用[J]. 铁路节能环保与安全卫生, 2019, 9(4): 10-14. [10] 滕文焘, 张芊芊, 刘芳等. 中国机动车碳排放估算的研究进展[J]. 华南师范大学学报, 2022, 54(3): 83-92. [11] 刘焕然, 张妍, 孙锌等. 中国重型货车全生命周期碳排放及减排潜力研究[J]. 中国汽车, 2022, 7: 47-52. [12] FARZANEH F, JUNG S. Lifecycle carbon footprint comparison between internal combustion engine versus electric transit vehicle: A case study in the U. S.[J]. Journal of Cleaner Production, 2023, 390: 136111. doi: 10.1016/j.jclepro.2023.136111 [13] GUO X P, SUN Y, REN D F. Life cycle carbon emission and cost-effectiveness analysis of electric vehicles in China[J]. Energy for Sustainable Development, 2023, 70: 1-10. [14] 黄志甲, 张旭. 汽车燃料的生命周期评价模型[J]. 同济大学学报, 2003, 31(12): 1472-1476. [15] BEAJES J, ANTONIO G, JAVIER M, et al. Potential of using OMEx as substitute of diesel in the dual-fuel combustion mode to reduce the global CO2 emissions[J]. Transportation Engineering, 2020, 1: 100001. doi: 10.1016/j.treng.2020.01.001 [16] OU X M, ZHANG X L, CHANG S Y, et al. Energy consumption and GHG emissions of six biofuel pathways by LCA in (the) People’s Republic of China[J]. Applied Energy, 2009, 86: 197-208. doi: 10.1016/j.apenergy.2009.04.045 [17] 姚猛. 中国汽车产业生态足迹情景分析[D]. 苏州: 苏州科技大学, 2009. [18] 冯超, 王科, 徐志强, 等. 基于混合生命周期方法的私人电动汽车温室气体排放研究[J]. 中国人口·资源与环境, 2017, 27(10): 178-187. [19] 王寿兵, 董辉, 王如松, 等. 中国某轿车生命周期内能耗和环境排放特性[J]. 复旦学报, 2006, 45(3): 328-334. [20] WANG M Q. Development and use of GREET 1.6 fuel-cycle model for transportation fuels andvehicle technologies[R]. US: Center for Transportation Research of Energy Systems Division of Argonne National Laboratory, 2001: 6-15. [21] 胡志远, 谭丕强, 楼狄明, 等. 柴油及其替代燃料生命周期排放评价[J]. 内燃机工程, 2017, 27(3): 80-84. [22] 张天昊. 机动车排放管控对空气污染物和温室气体的协同治理效应研究[D]. 天津: 天津财经大学, 2020. [23] 代圣超. 椰子油催化裂解制备生物燃料及其燃烧特性研究[D]. 镇江: 江苏大学, 2021. [24] 罗晓梅, 黄鲁成. 燃油汽车与纯电动车能源足迹实证研究[J]. 中国人口·资源与环境, 2014, 24(9): 84-90. [25] 林而达, 李玉娥. 全球气候变化和温室气体清单编制方法[M]. 北京: 北京气象出版社, 1998: 68-74. [26] 史占国. 生态足迹评价与物质流分析方法在汽车产业中的应用[D]. 武汉: 武汉理工大学, 2007. [27] 张振芳. 露天煤矿碳排放量核算及碳减排途径研究[D]. 北京: 中国矿业大学, 2013. [28] 高春艳, 牛建广, 王斐然. 钢材生产阶段碳排放核算方法和碳排放因子研究综述[J]. 当代经济管理, 2021, 43(8): 33-38. [29] 肖旭东. 绿色建筑生命周期碳排放及生命周期成本研究[D]. 北京: 北京交通大学, 2021. -

下载:

下载: