-

危险废物是指具有腐蚀性、毒性、易燃性、反应性、感染性等危险特性,会对环境或人群健康带来有害影响的固体废物(包括液态废物)[1]。目前,我国危险废物无害化处理或处置仍以焚烧或填埋为主,其中焚烧处理的占比超过45%[2]。在危废产量逐步上升、城市土地资源紧张的背景下,焚烧仍是我国危废无害化处理的主要方式[3]。

目前,危废焚烧产生的烟气主要采用“选择性非催化还原(selective non-catalytic reduction,SNCR)+急冷塔+干法脱酸+活性炭+袋式除尘+湿法脱酸+烟气加热”工艺处理[4]。该工艺可脱除约50%的NOx,排放值一般为200~300 mg·m−3,很难满足NOx最新排放标准《危险废物焚烧污染控制标准》(GB 18484-2020)。此外,对烟气中重金属和二恶英的处理主要采用“活性炭吸附+布袋”工艺。该工艺可将气态二恶英吸附至活性炭中,而产生的废活性炭(颗粒状)被布袋拦截并转至飞灰中[5]。然而,飞灰仍为危险废物,需经预处理后再送至安全填埋场处置。另外,该工艺还存在活性炭与烟气混合不均的问题,亦会带来超标排放的风险。

近年来,由于污染物排放标准日趋严格、投资运营成本的增大,烟气净化技术逐步从“单一污染物控制”发展至“多污染物协同控制”[6-9],一体化协同脱除技术成为热点[10-14]。已被成功开发的一体化净化技术有活性炭吸附法[15]、脉冲电晕等离子体法[16]、催化布袋法等。然而,单独采用上述方法脱除NOx仍无法满足超低排放要求,故应组合成本较低、技术成熟的多种工艺对污染物进行脱除。

本团队提出了一种基于催化陶纤维滤管的烟气一体化净化技术,并依托江苏省某危废焚烧厂搭建中试示范工程,考察其对SO2、NOx、颗粒物及二恶英等污染物的去除效果,以期为危废焚烧烟气的集约、高效处理提供参考。

-

江苏省南通市某危废焚烧厂2018年建成投产,主要处理南通市、盐城市的危险废物。该厂的危废处理规模为10 000 t·a−1,采用“回转窑+二燃室”焚烧处理技术。目前,该焚烧厂的烟气净化系统采用“SNCR+急冷+干法脱酸+活性炭喷射+布袋除尘器+湿法脱酸+烟气再热”处理工艺。该危废焚烧处理生产线的余热锅炉出口烟气温度540~560℃,烟气污染物排放按照《危险废物焚烧污染控制标准》(GB 18484—2020)标准执行,余热锅炉出口烟气常规污染物浓度检测值及排放限值(24 h)见表1。另外,余热锅炉出口烟气二恶英浓度检测值(毒性当量值)为1.3~3.4 ng·Nm−3,其规定的排放限值为0.5 ng·Nm−3。在自主研发的基础上,通过工艺技术的集成优化,在该危废厂搭建了每小时烟气处理量为1 500 Nm3的多污染物一体化净化中试示范工程。该示范工程采用“喷淋急冷降温+高效消石灰干法脱酸+喷氨+催化陶纤管一体化”工艺。

-

该示范工程可实现烟气中SO2、NOx、颗粒物及二恶英等污染物的去除。其中,最重要的处理过程为脱酸、脱硝、除尘。脱酸处理即对烟气中酸性气体的去除:先用干法脱酸去除烟气中的主要酸性气体(SO2、HCl、HF等);之后残余酸性气体经过预喷涂NaHCO3或Ca(OH)2(消石灰)的滤管预涂层,实现进一步的脱酸。脱酸工艺反应见式(1)~(4),其过程参数应考虑合适的钙硫比、钙氯比,以达到较高的处理效率。

脱硝处理主要发生在喷氨系统和催化陶瓷纤维滤管(以下简称“陶纤管”)反应器2个工艺段。首先喷入氨水雾化成氨气,并设定一定的氨氮比,将其与NOx充分混合。然后,在管壁外附着的SCR催化剂作用下,进行选择性催化还原反应,使得系统可保持较高的脱硝效率。脱硝处理的反应见式(5)和(6)。

陶瓷纤维滤管以陶瓷纤维为原材料,在高温高压下用模具压制而成。普通陶纤管为白管,具有高温除尘功能,并可定期反吹再生。催化陶纤管即黄管,是在白管内部附着SCR系列催化剂制得。这表明催化陶纤管可同时实现高效除尘和脱硝的功能,因此,催化陶纤管为本示范工程的关键技术部件。催化陶纤管附着的负载催化剂为V2O5-WO3/TiO2,使得该反应器具有与传统SCR工艺接近的脱硝效率。而催化剂颗粒又具有多孔性、体积小、比表面积大等优点,可高效地催化气态反应且无扩散限制。再加上结构的原因,烟气在催化陶纤管中的流速(0.8~1.2 m·min−1)远远低于烟气在蜂窝式催化剂里的流速(6 m·s−1)。另外,在该示范工程中,烟气的停留时间较长,亦相当于增加了活性表面积,从而使得催化剂的利用率可逼近100%[16]。

-

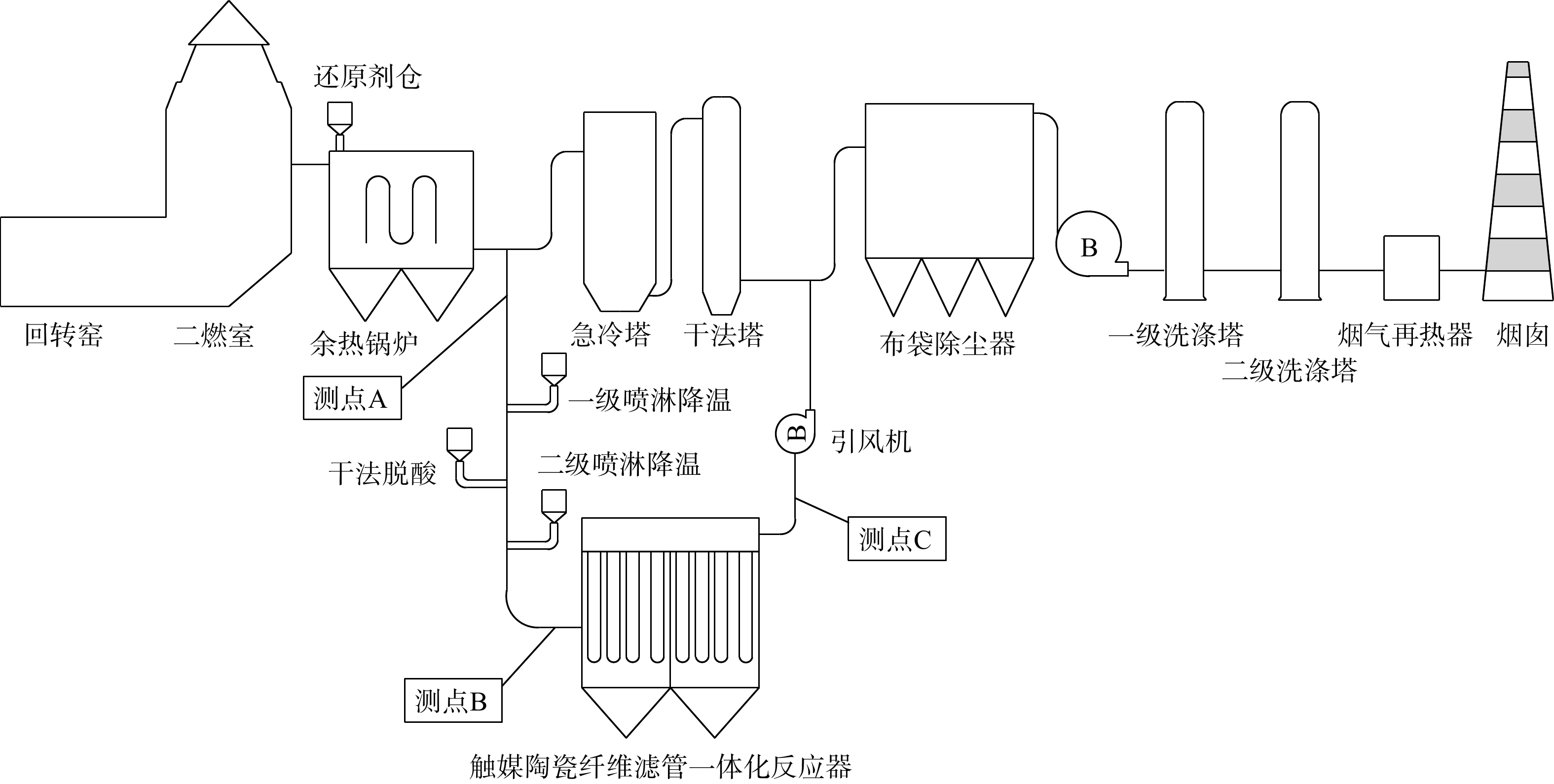

该示范工程的流程图及现场照片见图1,工程设计参数见表2,工况见表3。工艺流程主要包含如下4部分。1)降温脱酸处理。经余热锅炉出来的高温烟气(550℃)引出先降温,然后进入干式除酸系统进行净化。在脱酸连接烟道处设有石灰粉喷射装置,大比表面积的高效消石灰药剂被输送至此。此处的物料温度已降至350~370℃。在干法脱酸系统中,烟气中的SO2、HCl、HF等酸性成分被去除。2)随后为烟气喷淋氨水阶段。此阶段物料降温至200℃,且使得NH3与其他气态污染物得以充分混合,以发生进一步的反应。3)之后烟气进入催化陶纤管反应器。烟气中滞留的细微粉尘、前段脱酸系统的脱硫副产物及未反应完的脱硫剂粉末在进入反应器后,被吸附在陶纤管上,而未反应完全的脱硫剂则继续反应并被吸收。除尘后烟气经过陶纤管时与管壁附着的催化充分接触,烟气中的二恶英被催化分解最终实现达标排放。4)催化陶纤管反应器出口烟气再通过引风机返回布袋除尘器入口,并进入主烟道。

-

1)喷淋急冷降温系统。本项目设置两段式喷淋降温,一用一备。一段设置在余热锅炉出口,将烟气温度由550℃降至中温(370℃),以满足干喷脱硫的最佳反应温度,提高脱硫效率,减少物料的消耗;二段喷淋降温将中温(370℃)烟气的温度降至200℃,以满足催化陶瓷纤维管分解二恶英的最佳反应温度,从而提高或保证二恶英的脱除效率。

2)干法脱酸系统。脱酸剂通过吨袋方式运至厂内吸收剂区域,再通过吨袋卸料站、真空上料机运送至粉仓内储存备用。粉仓中的脱酸剂再由粉体气力输送泵送至干喷脱酸段。吨包上料系统由配套导轨及2 t的电动葫芦组成,并配备振动器及除尘设备。料仓容积为3 m3,用于储存脱酸剂。螺旋喂料机的电机为变频电机系统。

3)氨水喷淋系统。由氨水喷射系统将氨水(体积分数25%)引至催化陶纤管一体化反应器前烟道中,完成对烟气的喷淋过程。该过程使得烟气与氨充分混合并进入催化陶纤管反应器。

4)催化陶纤管反应器。该段反应器由陶纤管、仓室、灰斗、钢结构支架、喷吹系统及卸灰系统等组成。本工程共配置36支催化陶纤管。单仓陶纤管采用6×6布置,共1个仓室。烟气在仓室中为下进上出。仓室和整个反应器均为直立式焊接钢结构容器。其中,内部设有高温复合陶瓷滤筒支撑结构,能承受内部压力、地震负荷、烟尘负荷、催化负荷及热应力等;外部设有加固肋及保温层。仓体入口设气流均布装置,即在仓体入口及出口段设导流板,在入口设整流装置。清灰采用压缩空气低压脉冲方式。仓体灰斗设有1个排灰口(尺寸为200 mm×200 mm),以避免灰尘搭桥,使反应器能承受长期的温度、湿度变化及振动等。同时,反应器中接触高温烟气部件均采用Q345B标准的钢材制作。

-

在陶纤管入口烟气的温度为190~200 ℃、过滤速度为0.8 m·min−1的条件下,分别在余热锅炉出口A、陶纤管入口B、陶纤管出口C布置采样点(采样点布置下同),监测烟气颗粒物的含量,并取算术平均值进行分析。结果表明:A点颗粒物平均质量浓度为26 427.8 mg·Nm−3;喷射干粉后的B点颗粒物平均质量浓度为60 928.2 mg·Nm−3(实际干粉喷射量为38 000 mg·Nm−3,故此处数据比A点高);经陶纤管除尘器除尘后C点颗粒物平均质量浓度为8.99 mg·Nm−3。计算得到陶纤管对颗粒物去除效率达99.9%。因此,本项目采用的陶纤管具有极高的除尘效率,可保证烟气出口颗粒物质量浓度低于20 mg·Nm−3。

陶纤管具有高孔隙率结构,其孔隙直径为2~3 μm。烟气进入其中后通过表面过滤,粒径较大的粉尘在重力作用下沉降,粒径小的粉尘停留在滤料表面,形成尘饼层。当进行反向脉冲清灰时,附着在表面的尘饼层被剥离落入灰斗。因此,陶纤管除了具备较好的除尘效果,还可通过反向脉冲实现循环使用。

-

干法脱酸采用高效消石灰进行。在反应温度350~370 ℃时,考察了Ca/S=2、Ca/Cl=1条件下工程的干法脱酸性能。另外,在喷淋阶段采用25%氨水做还原剂,同时将陶纤管进口烟气温度降至190~200℃,以考察其在NH3/NOx=1.2条件下的脱硝特性。分别在A、B、C点进行3次采样测试烟气中的SO2、HCl、NOx含量(取算术平均值进行分析),结果见表4。

在干法脱酸阶段,温度为350~370 ℃的烟气被喷入脱酸药剂后,药剂中的Ca(OH)2与SO2、HCl等酸性污染物反应,发生一次脱酸过程。烟气中的大部分酸性污染物在此阶段被去除。在烟气进入陶纤管反应器后,携带脱酸药剂的小粒径粉尘沉积在滤管表面,形成尘饼。当烟气冲刷陶纤管外表面时,烟气中的酸性气体在陶瓷管表面的尘饼层上进行二次脱酸过程。两次脱酸过程后,烟气出口处的SO2质量浓度低于80 mg·Nm−3,HCl质量浓度低于50 mg·Nm−3。

本工程中主要脱硝工艺在“喷氨+催化陶纤管”两段,其脱硝效率可达到传统蜂窝状SCR体系的脱硝水平。在烟气出口处,NOx质量浓度远低于200 mg·Nm−3。对运行寿命进行对比,传统SCR催化剂寿命仅约为2 a,而催化陶纤管可正常运行超过8 a,故本工程采用的脱硝工艺比传统工艺更有优势。

-

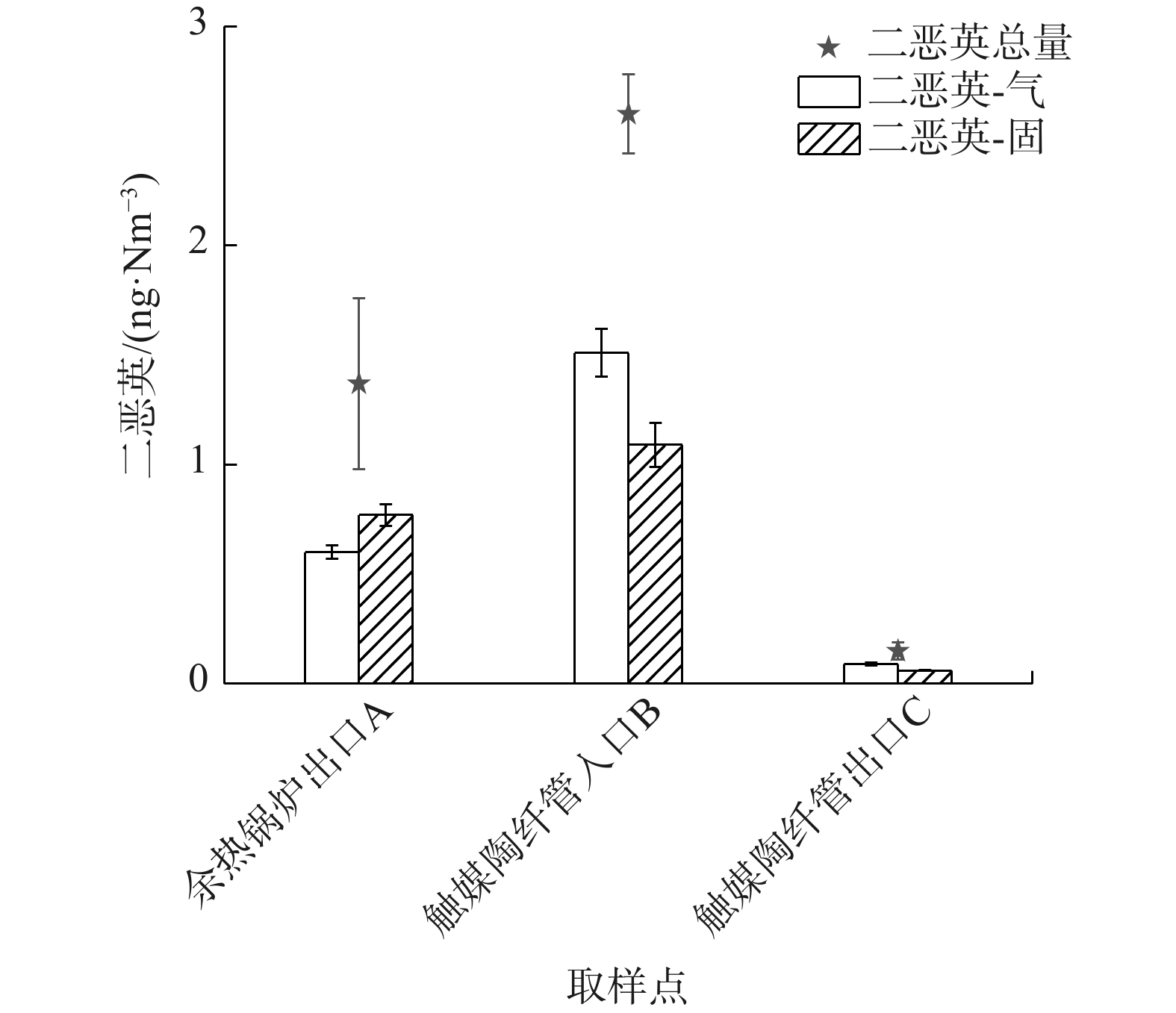

图2为A、B、C 3个测点的二恶英浓度检测结果。其中,A点二恶英质量浓度为1.37 ng·Nm−3;在降温至200℃后于B点发生二恶英低温合成后,其质量浓度为2.6 ng·Nm−3;在C点二恶英质量浓度为0.15 ng·Nm−3。计算得到催化陶纤管对二恶英去除效率为94.2%,且其质量浓度低于目标值0.5 ng·Nm−3。

烟气中二恶英以气态和固态2种形态存在。A点数据表明,气态和固态二恶英质量浓度分别为0.60和 0.77 ng·Nm−3。由余热锅炉出口喷淋降温至200℃以下后,在B点测得气态和固体二恶英质量浓度分别为1.51和 1.09 ng·Nm−3。这表明降温后气态二恶英的合成占比更多。其中,气态二恶英合成2.52倍、固态二恶英合成1.42倍。烟气经过催化陶纤管反应器后,在C点测得气态和固态二恶英质量浓度分别为0.09和 0.06 ng·Nm−33。这表明陶纤管对气态二恶英的分解效率为94.0%,对固态二恶英的截留效率为94.5%。

气态二恶英去除机理见式(7)。气态二恶英在高温状态下穿过陶纤管,并与附着的催化剂接触,在钒基催化剂的作用下,与氧气发生反应,被氧化分解[16]。而固态二恶英的去除则为截留和阻断其二次生成的过程。固态二恶英存在于焚烧飞灰表面,经过陶纤管时被拦截,最终进入灰斗。因此,陶纤管也阻隔了飞灰表面金属氧化物与烟气中其他污染物,避免其进一步反应生成二恶英。

-

将本示范工程的“喷淋急冷降温+高效消石灰干法脱酸+喷氨+催化陶纤管一体化”烟气净化工艺,与同等处理规模的传统“急冷+干法脱酸+布袋除尘器+湿法脱酸+SGH升温”工艺进行对比,分析其运行经济性,结果见表5。

该示范工程的运行成本主要包括:陶纤管成本与维护费用、药剂费用、电耗和人工费等。与传统工艺相比,没有催化剂的更新、升温及NaOH药剂的使用等成本,在操作上也更简便。在考虑折旧等消耗后,按年运行8 000 h计算,得到该示范工程的年平均运行成本为34.36万元。这表明本示范工程与传统工艺相比,运行成本降低了至少30%。

另外,本示范工程为一体化净化工艺,具有处理效率更高、占地面积小、投资费用低等优点,可降低危废处置企业的投资运行成本,并确保危废焚烧烟气的达标排放。因此,本示范工程为危废烟气的净化提供了一种集约、高效的一体化解决方案,亦可为现役危废焚烧烟气净化工程的改造及新建项目实现深度净化提供参考。

基于催化陶瓷纤维滤管的一体化烟气净化工艺处理危废焚烧烟气的中试示范工程

A pilot project of integrated purification technology for hazardous waste incineration flue gas treatment based on catalytic ceramic fiber filter tube

-

摘要: 实现烟气多污染物一体化净化成为危废焚烧烟气治理领域的新趋势。提出了基于催化陶瓷纤维滤管的危废焚烧烟气一体化处理工艺,并依托江苏某危险废物焚烧厂建设了中试示范工程,以考察该工艺的处理效果。结果表明:该工程可实现对危废焚烧烟气进行除尘、脱酸、脱硝及降解二恶英等处理的集约、高效运行;其关键技术为催化陶瓷纤维管的应用;运行成本较传统工艺降低了约30%,且具有处理效率更高、占地面积更小、投资和运行费用更低等优点。本示范工程可为现役危废焚烧烟气净化工程的改造及新建项目实现深度净化提供参考。Abstract: The realization of integrated purification of flue gas with multi-pollutants has become a new trend in the field of treatment of flue gas from hazardous waste incineration. An multi-pollutants integrated purification technology for flue gas from hazardous waste incineration based on catalytic ceramic fiber filter tube was proposed, and the application of this technology in a pilot project of a waste incineration plant in Jiangsu was introduced to investigate the treatment effect. The result indicated that this technology could realize the intensive and efficient removal of multiple pollutants such as nitrate, dust, acid and dioxin in the flue gas of hazardous waste incineration. The key technology was the application of catalytic ceramic fiber tube. Compared with the traditional process, the operating cost was reduced by about 30%. The ingegrated technology had the advantages of higher proceessing efficiency, smaller footprint, lower incestment and oprating costs. This domenstration project can provide technical support to fully control multi-pollutants in flue gas from hazardous waste incineration.

-

近年来由于食品加工行业的发展,随之产生了大量有机物浓度较高且含盐量较高的废水. 由于高浓度盐分的存在,采用生化处理会造成微生物活性受到严重抑制,最终导致对废水中的有机物降解效率低下[1]. 好氧膜生物反应器(aerobic membrane bioreactor,MBR)技术相较于传统好氧工艺,能很好将污泥截留在系统中,从而提高处理效率. 此外,MBR能将污泥停留时间(sludge retention time, SRT)与水力停留时间(hydraulic retention time, HRT)分开控制,易于管理控制,因此近几年在高盐废水处理中受到普遍关注[2-3]. 然而在采用MBR工艺处理高盐废水过程中面临的主要问题是膜污染问题[4]. 膜污染是指混合液中的污泥絮体、胶体粒子或有机盐和无机盐类,与膜存在物理化学作用而在膜表面沉淀与积累,或由于膜孔的吸附而使膜孔堵塞,过滤性下降,从而导致膜通量与分离特性的不可逆的变化的现象[5]. 膜污染的表观现象是随着MBR的运行,系统拦截的污泥和过滤的水量增多,膜表面会堆积形成滤饼层以及凝胶层,从而造成跨膜压差(trans-membrane pressure,TMP)的增加,导致膜通量越来越低. 当TMP增加到一定值时,膜无法正常使用,需要进行物理和化学清洗,高频次的化学清洗会影响膜的寿命. 因此膜污染是膜生物反应器在运行过程种需要重点控制的对象,它不仅影响膜组件的产水率,还影响膜组件的使用寿命及设备的能耗[6].

目前关于MBR处理高盐废水的膜污染已有较多报道,李津[7]研究发现,MBR工艺处理高盐废水过程中微生物所分泌的大量溶解性微生物产物(soluble microbial products, SMP)和胞外聚合物(bound extracellular polymeric substances, BEPS)是造成膜污染的主要原因,用清水结合次氯酸钠溶液能有效清洗膜. 李彬等[8]针对MBR处理高盐废水时膜面污染物的特性进行了研究,发现随着MBR系统盐度的升高,污泥的性质发生了较大变化,污泥的悬浮性固体(SS)及挥发性悬浮固体(VSS)与SS的比值均发生了下降,SMP的含量略有上升,膜面的有机污染物主要成分为糖类、蛋白和腐殖酸等. 陈启伟[9]研究表明,较小的污泥粒径对膜通量是不利的,较小的粒径会加速浓差极化的形成,从而加速膜污染. 还有报道指出盐度的存在会增加膜表面的结垢倾向,加速膜污染的形成[10].

尽管关于高盐废水处理过程的膜污染问题及影响因素已有相关报道,然而膜污染问题及成因仍然是一个比较复杂的问题,且不同的水质和运行条件对膜污染和污泥性质产生的影响均不同. 因此,本研究针对连云港某营养食品加工企业生产的两种SO42-浓度分别为1.6%和2.6%的废水,采用两套中试规模好氧膜生物反应器(MBR)进行处理,通过对两系统的TMP和污泥性质以及膜阻分布情况进行监测,初步研究对比探讨不同硫酸盐浓度对活性污泥性质和膜污染的影响. 通过对MBR处理高盐废水中膜污染规律和污泥性质的研究,有利于MBR系统在处理高盐废水中的改造和膜清洗方案的选择,且对膜生物反应器的开发及工程化应用有一定的指导意义.

1. 实验部分(Experimental section)

1.1 实验装置

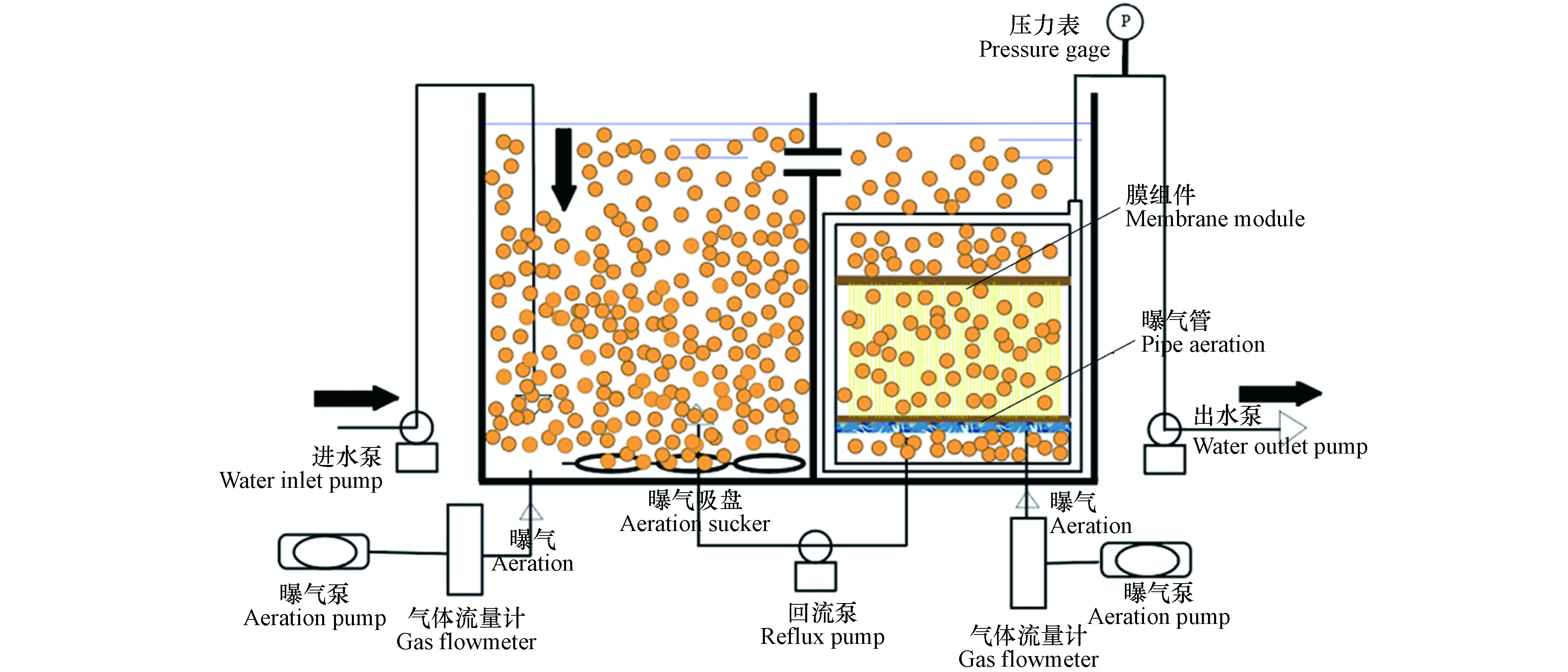

本研究采用MBR工艺,装置如图1所示.

装置主要由硝化池(O池)和MBR池组成,两池的有效容积都为44 L,整套反应器的总有效容积为88 L. 在O池和MBR出的底部装有纳米吸盘曝气装置,曝气装置分别用空气流量计控制,用以保持池内的溶解氧在2—4 mg·L−1,同时可以使池内的污泥混合液充分混合,防止污泥沉底堆积. MBR池的硝化液通过蠕动泵控制回流至O池,以控制两池污泥浓度相同,防止MBR池污泥经浓缩后浓度过高,影响两池的硝化性能. 污泥停留时间(sludge retention time,SRT)为44 d.

实验所用的膜组件为聚偏氟乙烯(PVDF,江苏诺莱智慧水务装备有限公司)的中空纤维膜,有效膜面积为0.43 m2,过滤方式采用负压抽吸. 膜组件底部设有射流曝气装置,在提供溶解氧的同时可以冲刷膜表面,缓解膜污染. 反应器的进出水均采用蠕动泵控制,出水的抽停比为9 min:1 min,跨膜压差(trans-membrane pressuredrop,TMP)采用压力表测定,当TMP超过30 kPa时,对膜组件进行清洗.

1.2 接种污泥与实验用水

本实验接种的污泥取自无锡市某餐厨废水处理厂的好氧生化污泥,所用废水为连云港某营养食品加工企业产生的废水,因生产工艺的不同,会产生不同

SO2−4 SO2−4 表 1 1.6%SO2−4 Table 1. The influent quality of 1.6%SO2−4 第1 天—第25天 第26天—第60天 第61天—第110天 pH 3.8—4.2 3.8—4.2 3.8—4.2 硫酸根/(mg·L−1) 16000—17800 17200—17900 17200—17900 COD/(mg·L−1) 5400—5600 5400—5600 7500—8100 TDS/(g·L−1) 27—30 27—30 27—30 电导率/(ms·cm−1) 25—30 28—30 28—30 TN/(mg·L−1) 20—25 180—200 320—350 TP/(mg·L−1) 5—10 8—10 8—10 氨氮/(mg·L−1) 15—20 15—20 15—20 Ca/(mg·L−1) 25—35 25—35 25—35 Mg/(mg·L−1) 5—15 5—15 5—15 Fe/(mg·L−1) 0.1—0.6 0.1—0.6 0.1—0.6 表 2 2.6%SO2−4 Table 2. The influent quality of 2.6%SO2−4 第1天—第40天 第41天—第50天 第51天—第110天 pH 3.7—3.9 3.5—4.1 3.6—4.2 硫酸根/(mg·L−1) 26800—28000 26800—28000 22600—23000 COD/(mg·L−1) 8000—8900 7000—7800 7500—8000 TDS/(g·L−1) 42—45 45—55 50—54 电导率/(ms·cm−1) 38—40 38—40 38—40 TN/(mg·L−1) 28—30 320—350 320—350 TP/(mg·L−1) 10—15 10—15 15—20 氨氮/(mg·L−1) 15—20 15—20 15—20 Ca/(mg·L−1) 35—45 35—45 35—45 Mg/(mg·L−1) 10—20 10—20 10—20 Fe/(mg·L−1) 0.2—0.8 0.2—0.8 0.2—0.8 两股废水中原水有机物较高,而TN较低,使得C/N过高,在运行了25 d后,

SO2−4 SO2−4 SO2−4 1.3 实验设计

同时运行两组实验MBR装置,一组进水

SO2−4 SO2−4 SO2−4 SO2−4 表 3 MBR反应器运行策略Table 3. Operating strategy of MBR reactorSO2−4 SO2−4 阶段 Stage 天数/d Days 容积负荷/(kg·(m3·d)−1 COD) VLR HRT /d SRT/d 1.6% 提盐驯化阶 1—20 0.5 10 不排泥 负荷提升阶段Ⅰ 21—40 0.6 8.5 44 负荷提升阶段Ⅱ 41—80 0.72 8.5—10.2 44 负荷提升阶段Ⅲ 81—110 1.0 7 44 2.6% 提盐驯化阶段 1—36 0.5 16 不排泥 负荷稳定阶段 37—110 0.5 16—22 44 注:进水 SO2−4 Note: The reactor with influent of 1.6% SO2−4 1.4 分析方法

MLSS、MLVSS采用国家环保总局规定的检测方法[11];溶解性微生物产物(SMP)和结合性胞外聚合物(BEPS)的提取参考陈康等[12]的方法;采用苯酚-硫酸法和Folin-酚法测定SMP和BEPs中的多糖和蛋白质含量,两者的总和即为SMP和BEPS的含量[13]. 采用激光粒径分析仪(BT-2003)测定污泥粒径及粒径分布. 膜阻力分布根据Darcy定律[14]:

Rt=Rm+Rc+Rf=ΔpμJ 式中,Rt时过滤时的总阻力(m−1),Rm是固有阻力(m−1),Rc是外部阻力(m−1),Rf是由不可逆吸附和膜孔堵塞引起的内部阻力(m−1),J是膜通量(L·(m2·h)−1),

Δp μ 2. 结果与讨论(Results and discussion)

2.1 运行效能比较

两套实验装置的主要运行数据如表4所示,进水

SO2−4 表 4 反应器运行数据Table 4. Reactor Operation DataSO2−4 SO2−4 阶段Stage 天数/dDays 容积负荷/(kg·(m3·d)−1 COD)VLR 出水COD值/(mg·L−1)COD value of effluent COD去除率/%COD removal rate 氨氮去除率/%Ammonia nitrogen removal rate TN去除率/%TN removal rate TP去除率/%TP removal rate 1.6% 提盐驯化阶 1—20 0.5 205—210 96.2 81.3 36.7 35.2 负荷提升阶段Ⅰ 21—40 0.6 135—145 97.4 57.6 88.4 57.5 负荷提升阶段Ⅱ 41—80 0.7 120—145 97.5 90.8 89.7 99.8 负荷提升阶段Ⅲ 81—110 1.0 180—190 97.2 92.5 89.5 100.0 2.6% 提盐驯化阶段 1—36 0.5 400—460 94.7 68.2 35.6 59.6 负荷稳定阶段 37—110 0.5 280—290 96.3 82.6 80.7 100.0 进入负荷提升/稳定阶段后,对两系统的进水C/N作了调整,通过添加尿素,补充有机氮源,控制C/N在25左右. 随后进水

SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 综上,2.6%

SO2−4 SO2−4 2.2 膜运行性能比较

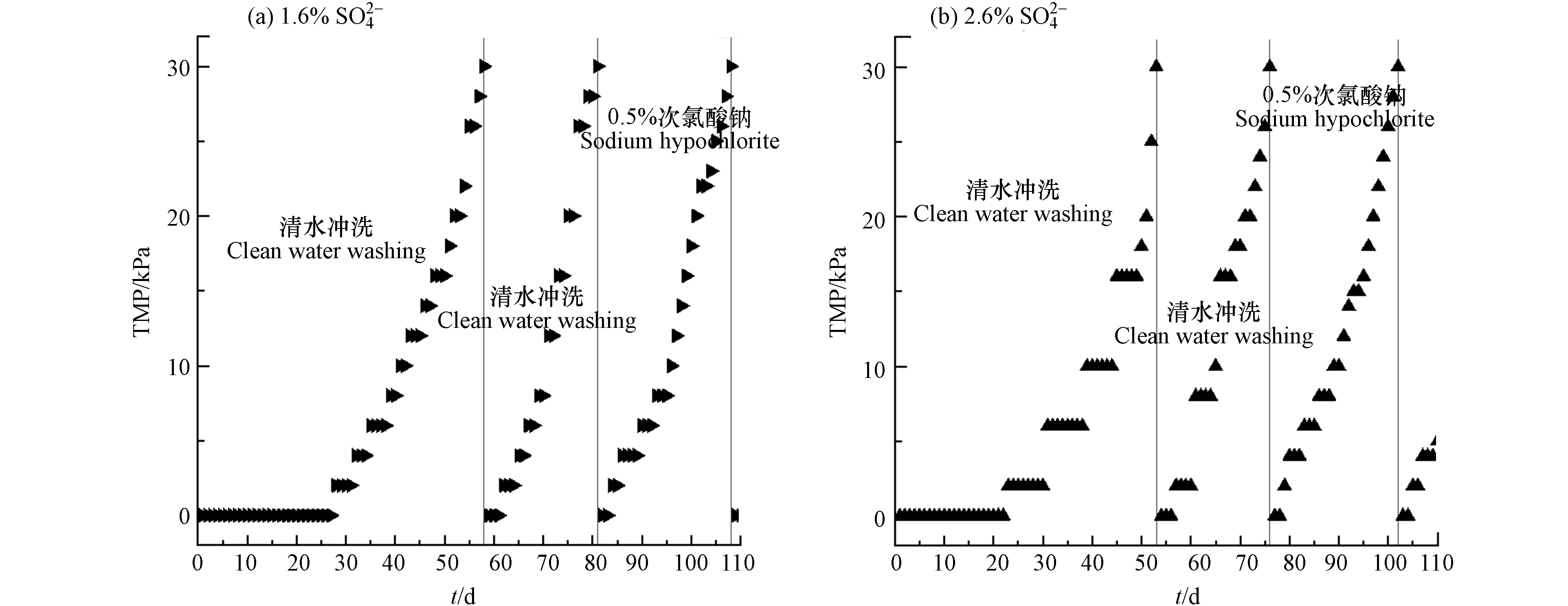

膜污染是衡量膜生物反应器稳定运行最重要的限制因素之一,频繁的膜清洗会减少膜的使用寿命,增加运行成本. 因此,进行膜污染的研究对于了解膜的运行性能至关重要. TMP可以用来表征膜污染的程度,随着反应器的运行,膜组件逐渐受到污染,TMP会随之增加. 图2为MBR在运行期间的TMP变化情况. 在110 d的运行时间里,进水

SO2−4 SO2−4 在整个运行过程中,进水

SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 随后在第81天用0.5%NaClO对进水

SO2−4 SO2−4 2.3 污泥浓度比较

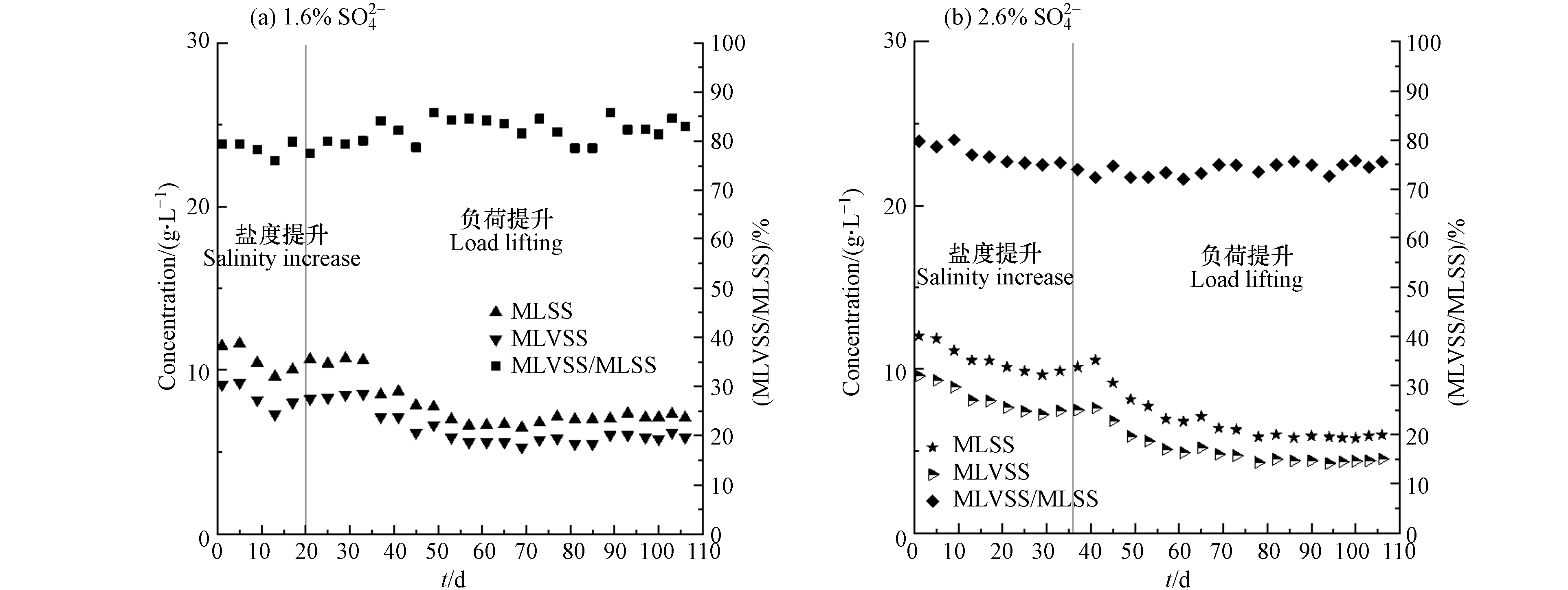

为了解盐度和负荷提升对活性污泥的影响情况,对两反应器MBR池中MLSS、MLVSS以及MLVSS/MLSS的变化情况进行了监测,结果如图3所示. 进水

SO2−4 SO2−4 可以看出两系统的MLSS、MLVSS和MLVSS/MLSS在提盐时期均呈现下降趋势,这是由于初始两系统内接种活性污泥盐度较低,随着体系内盐度的逐渐上升,部分活性污泥因为难以适应环境的改变而死亡[18-19],从而导致MLSS、MLVSS以及MLVSS/MLSS的整体下降.

随着活性污泥的逐渐驯化,耐盐微生物开始逐渐增殖,进水

SO2−4 SO2−4 SO2−4 SO2−4 目前关于污泥浓度和膜污染关系的研究中,不同学者之间有很大的差别. 研究结果的差异可能来源于不同的反应装置以及不同的污泥性质等,但普遍认为MLSS的变化对膜污染的影响与其范围有很大关系. Le等[22]研究表明,污泥浓度的增加会导致污泥粘度呈现指数形式的增加,从而加剧膜污染;而陆继来[23]在研究污泥浓度对膜污染的影响时,考察了4—10 g·L−1范围内污泥浓度变化对MBR装置TMP变化的影响,发现污泥浓度的升高,有助于保持膜通量,在高污泥浓度下,TMP的升高趋势更加平缓. 陈莉佳等[24]通过中试规模的反应装置,考察了MLSS在4—9 g·L−1和10—14 g·L−1范围内对膜TMP的影响,发现在较低污泥浓度下TMP上升速率很快,膜污染也更加严重,当污泥浓度升高时,TMP上升速率减小. 在本研究中,两套装置在前期接种的污泥浓度均较高,经过盐度驯化以及排泥后,污泥浓度有所降低,TMP增加逐渐加快,而2.6%

SO2−4 SO2−4 SO2−4 SO2−4 2.4 SMP和BEPS比较

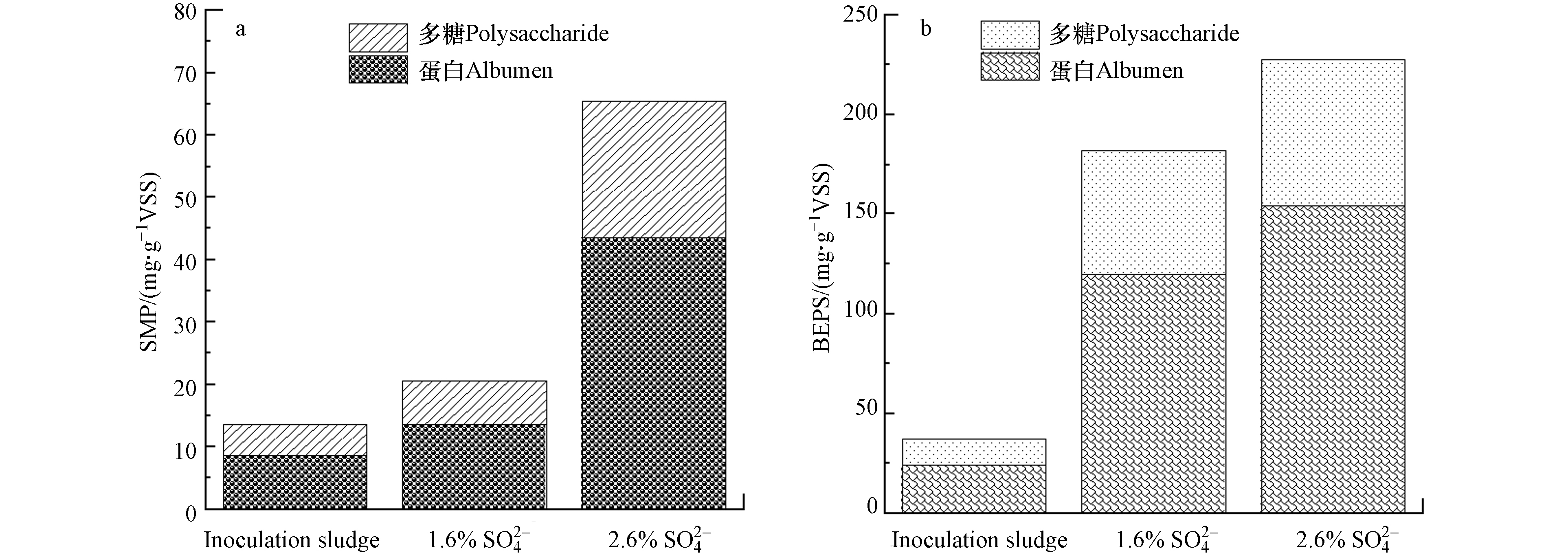

SMP是溶解性的微生物产物,在MBR运行过程中,其会被吸附到膜上或进入到膜孔中造成污染. BEPS是一种结合的细胞外聚合物,它聚集于微生物细胞表面,对微生物具有保护作用,BEPS的存在会使污泥的性质发生改变,从而影响过滤性能. SMP和BEPS主要由蛋白质和多糖构成,在MBR运行结束后,提取两反应器MBR池中成熟污泥的SMP和BEPS,并与接种时污泥的组分进行比较,结果如图4所示. 两反应器接种污泥时其SMP和BEPS浓度分别为13.5 mg·g−1VSS和36.9 mg·g−1VSS (图4a),经过长期的高盐环境驯化后,进水

SO2−4 SO2−4 SO2−4 很多研究表明膜污染主要来源于MBR系统中的SMP,其值越高膜污染程度越严重[26, 29-30]. Gao等[31]的报道中指出SMP是MBR中膜面污染物凝胶层的主要成分来源,同时SMP含量的升高会增加混合液的黏度,造成MBR通量下降,膜阻力上升[32]. 而BEPS也是引发膜污染的主要因素,大多数研究都已表明BEPS浓度与膜污染成正相关关系[33-34]. 例如Patsios等[35]发现,生物絮凝体的BEPS含量在MBR长期运行时会影响TMP跳跃期间的不可逆污染的增加率,对膜的过滤性能造成负面的影响. 从2.2节可知,尽管2.6%

SO2−4 SO2−4 2.5 污泥体积平均粒径比较

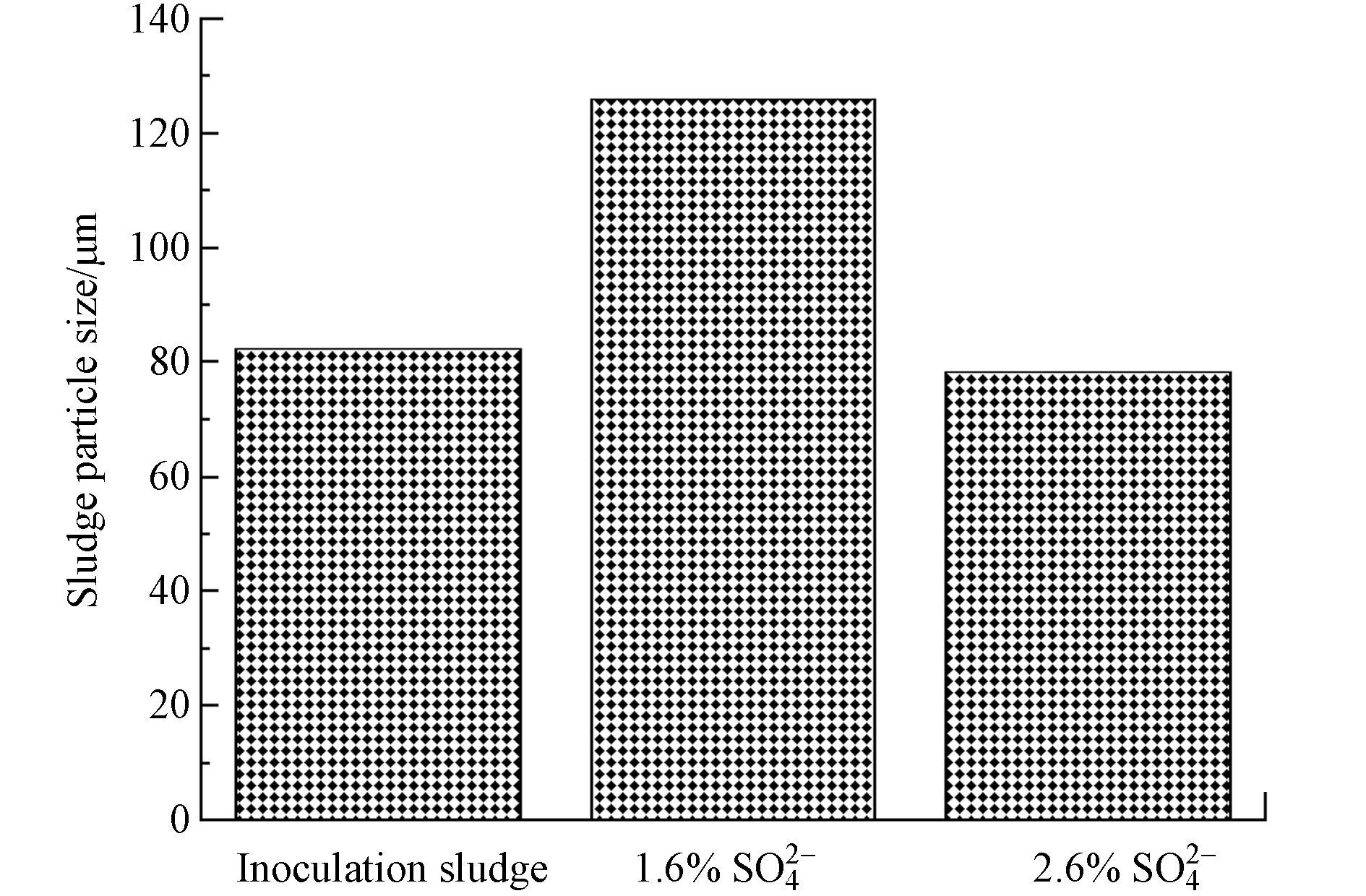

反应器中污泥体积平均粒径的变化如图5所示,两反应器初始接种污泥MBR池的体积平均径为82.3 µm,经过110 d的运行后,进水

SO2−4 SO2−4 SO2−4 SO2−4 SO2−4 很多研究表明,膜污染速度和污泥粒径有很大关系,污泥粒径越小,污泥越容易沉积在膜表面,膜污染速率越快[14, 37]. Shen等 [38]研究发现,导致膜污染的泥饼层中粒径较小的污泥絮体的比例更高,也就是说小絮体更容易附着在膜表面,导致膜污染. Lim等[39]研究发现,污泥粒径越小,越容易吸附或沉积在膜表面,甚至堵塞膜内部孔道,形成孔隙率低、密实的膜污染层,造成严重的膜污染. 在本研究中,2.6%

SO2−4 SO2−4 2.6 膜阻分布比较

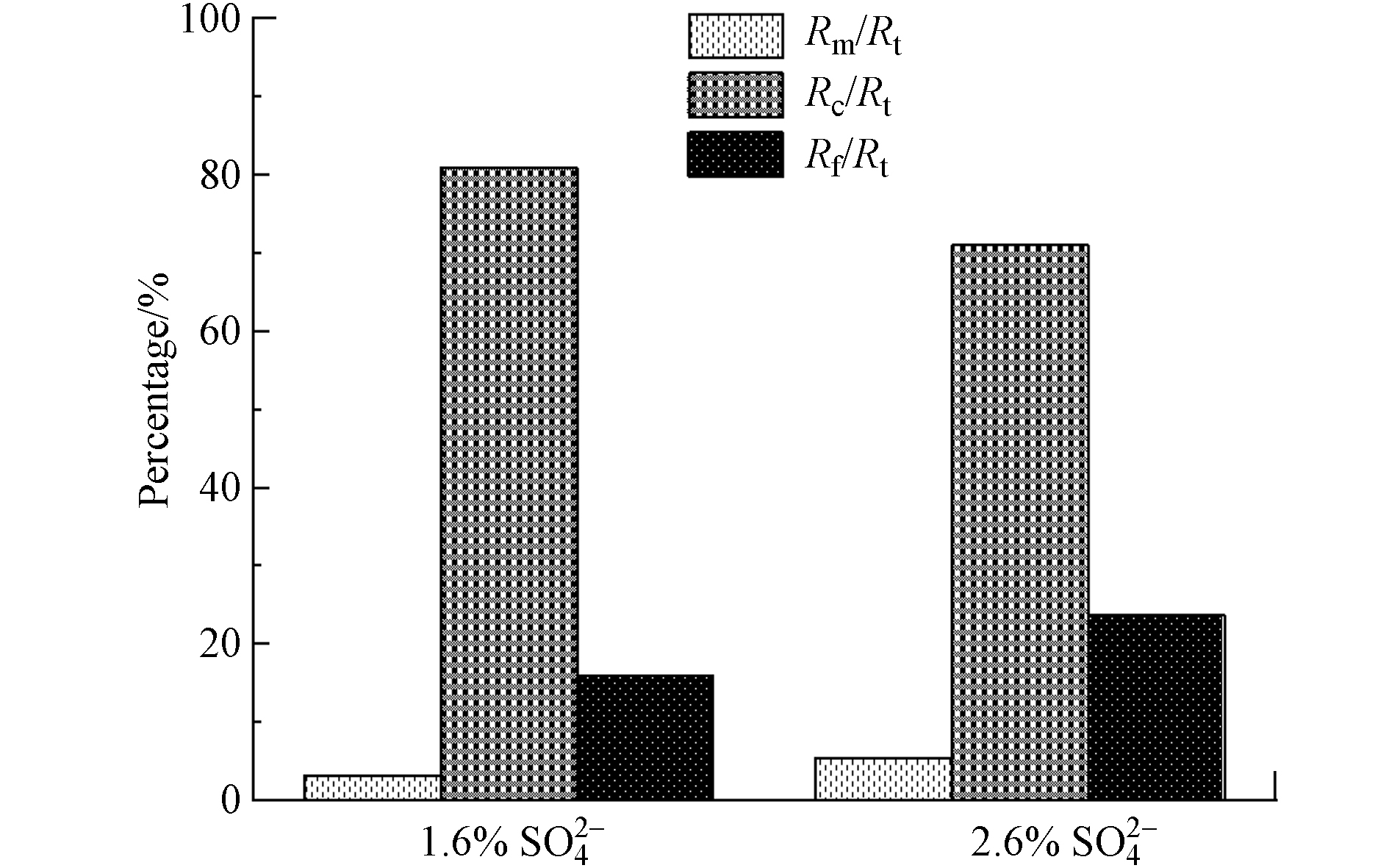

膜阻力主要由三部分组成:膜固有阻力(Rm)、外部阻力(Rc)和不可逆吸附及膜孔堵塞引起的内部阻力(Rf)[12]. 膜固有阻力是指膜未使用之前的自身阻力. 外部阻力主要由泥饼层和凝胶层组成,通过物理清洗可以去除,而内部阻力需要通过化学方法才能去除. 为了探究在不同

SO2−4 第3次清洗时,进水

SO2−4 SO2−4 SO2−4 SO2−4 综上,进水

SO2−4 3. 结论(Conclusion)

1)经过长期的运行,进水

SO2−4 2)在MBR的运行过程中,进水

SO2−4 3)长期运行下,相比于进水 1.6% 系统,2.6%

SO2−4 SO2−4 4) 1.6%和2.6%

SO2−4 SO2−4 SO2−4 5)从膜阻力分布来看,两套装置的膜阻力都主要来源于外部阻力,且2.6%

SO2−4 SO2−4 -

表 1 余热锅炉出口烟气污染物浓度检测值及排放限值(24 h)

Table 1. Values of pollutant concentration in exhaust gas of waste heat boiler and mission concentration limits (24 h)

mg·Nm−3 污染物项目 余热锅炉出口浓度质量 烟气污染物排放浓度限值 颗粒物 18 200~26 500 20 SO2 240~1 160 80 NOx 250~480 mg 250 HCl 3 600~13 800 50 注:烟气污染物排放浓度限值执行国标《危险废物焚烧污染控制标准》(GB 18484-2020)。 表 2 示范工程的主要设计参数

Table 2. Main design parameters of demonstration projects

流程单元 主要部件 工艺参数 喷淋急冷降温系统 水泵 流量300 L·h−1,压力1.0 MPa 喷枪 二流体喷枪,材质316 L 干法脱酸系统 干粉料仓 容积3 m3 螺旋喂料机 最大给料量50 kg·h−1 真空上料机 型号QVC-3,上料量1 500 kg·h−1 催化陶纤管反应器 催化陶纤管 规格L×D=3 000 mm×150 mm;数量36根;过滤风速0.8 m·min−1;压力损失1 300~1 800 Pa 氨水喷淋系统 仓室 1个 喷枪 二流体喷枪,材质316 L 表 3 示范工程的工况

Table 3. Working conditions of p ilot projects

参数 取值 烟气量 1 000~2 000 Nm³·h−1 余热锅炉出口温度 540~560 ℃ 陶瓷纤维滤管入口温度 190~200 ℃ 钙硫比(Ca/S) 2 钙氯比(Ca/Cl) 1 氨氮比(NH3/NOx) 1.2 表 4 SO2、HCl和NOx脱除效果

Table 4. The removal efficiency of SO2, HCl and NOx

污染物类型 不同采样点的污染物质量浓度/(mg·Nm−3) 脱除效率 余热锅炉出口A 陶纤管入口B 陶纤管出口C SO2 865.8 129.6 63.9 92.6% HCl 3 310.8 16.1 10.2 99.7% NOx 364.6 355.8 39.8 89.1% 表 5 本工艺与传统工艺的运行费用对比

Table 5. Operation cost comparison of this process and the traditional process

项目 本工艺费用/万元 传统工艺费用/万元 备注 关键部件的维护 1.26 1.2 本工艺每8年更换陶纤管;传统工艺每3年更换布袋 消石灰的消耗 3.6 3.6 药剂种类和消耗均相同 压缩空气的使用 2.0 2.0 药剂种类和消耗均相同 SCR催化剂的成本 0 5.0 本工艺的催化剂附着于管壁,无需单独再购买催化剂,此处成本已含入关键部件维护中;传统工艺用到的催化剂每2年需更新 蒸汽的使用 0 2.4 传统工艺需额外使用蒸汽对SCR催化剂进行升温 氨水的使用 1.3 1.3 药剂种类和消耗均相同 NaOH的使用 0 4.0 传统工艺需额外使用NaOH为湿法药剂 电费 8.2 14.4 本工艺的电耗主要在风机、电动葫芦等,无需升温;传统工艺需加热使用蒸汽 人工成本 18 18 均设置2人即可 合计 34.36 51.9 — -

[1] 林冠重, 肖军, 王丽娟. 浅析《国家危险废物名录(修订稿)》存在问题及建议[J]. 中国氯碱, 2020(6): 36-38. doi: 10.3969/j.issn.1009-1785.2020.06.013 [2] 倪进娟. 浅谈我国危废的处理现状[J]. 绿色环保建材, 2019(8): 47. [3] 章鹏飞, 李敏, 吴明, 等. 我国危险废物处置技术浅析[J]. 能源与环境, 2019(4): 22-24. doi: 10.3969/j.issn.1672-9064.2019.04.009 [4] 周清. 危险废物焚烧烟气脱酸处理工艺研究[J]. 有色冶金设计与研究, 2021, 42(3): 39-41. doi: 10.3969/j.issn.1004-4345.2021.03.012 [5] 刘凯, 覃楠钧, 施耀华, 等. 危险废物焚烧烟气中二恶英控制策略探讨[J]. 大众科技, 2015, 17(10): 17-19. doi: 10.3969/j.issn.1008-1151.2015.10.007 [6] 闫晓淼, 李玉然, 朱廷钰, 等. 钢铁烧结烟气多污染物排放及协同控制概述[J]. 环境工程技术学报, 2015, 5(2): 85-90. [7] 王婷, 丁林, 宋永吉, 等. Y2O3/AC催化剂的烟气同时脱硫脱硝性能[J]. 环境工程学报, 2016, 10(11): 6555-6562. doi: 10.12030/j.cjee.201506190 [8] 王静贻, 赵玺灵, 高庆有, 等. 用于臭氧氧化烟气脱硝与烟气余热回收的一体化实验台[J]. 环境工程学报, 2017, 11(10): 5515-5522. doi: 10.12030/j.cjee.201611226 [9] 王计伟, 董坤, 初广文, 等. 超重力法锅炉烟气同时除尘脱硫脱硝[J]. 环境工程学报, 2017, 11(10): 5554-5558. doi: 10.12030/j.cjee.201701014 [10] ZHAO Y, HAO R L, XUE F M. Simultaneous removal of multi-pollutants from flue gas by a vaporized composite absorbent[J]. Journal of Hazardous Materials, 2017, 321: 500-508. doi: 10.1016/j.jhazmat.2016.09.044 [11] 马丽萍, 王倩倩, 唐剑骁, 等. 燃煤烟气中多种污染物干法同时脱除研究进展[J]. 环境工程学报, 2016, 10(4): 1584-1592. doi: 10.12030/j.cjee.20160402 [12] 杨丽芳, 何家宁, 徐晓军, 等. 湿式旋流脱硫除尘一体化装置在燃煤锅炉烟气净化上的应用[J]. 环境工程学报, 2007, 1(4): 96-100. doi: 10.3969/j.issn.1673-9108.2007.04.022 [13] 赵毅, 陈周燕, 汪黎东, 等. 湿式烟气脱硫系统同时脱汞研究[J]. 环境工程学报, 2008, 2(1): 64-69. [14] LI G, WANG B D, XU W Q, et al. Simultaneous removal of SO2 and NOx from flue gas by wet scrubbing using a urea solution[J]. Environmental Technology, 2019, 40(20): 2620-2632. doi: 10.1080/09593330.2018.1454513 [15] 张东辉, 宋存义, 童震松, 等. 聚丙烯腈基活性碳纤维用于烟气脱硫脱硝[J]. 环境工程学报, 2012, 6(8): 2769-2774. [16] 牛国平, 谭增强, 邱长彪, 等. 一体化高效脱除NOx和粉尘实验研究[J]. 热力发电, 2019, 48(10): 71-76. 期刊类型引用(1)

1. 黄旭敏. 膜生物反应技术在环境工程污水处理中的应用. 造纸装备及材料. 2024(01): 125-127 .  百度学术

百度学术

其他类型引用(0)

-

下载:

下载: