-

近年来,袋式除尘器可实现对超细微颗粒的高效处理,且具有运行稳定、造价低廉等优点,已被广泛应用[1]。然而,袋式除尘器体积庞大,占用空间较大[2]。滤筒除尘器是袋式除尘器的一种,具有过滤比表面积更大、阻力低、占地空间更小、安装便捷、易于检修等优点。近年来,通过设计优化和过滤材料更新,滤筒除尘器的处理含尘气量有了巨幅提升,其应用更广泛,在经济性和过滤效率方面都超越了传统袋式除尘器。目前,大部分相关研究集中在立式滤筒除尘器和滤筒清灰方面,而对卧式滤筒除尘器的研究较少。胡家雷等[3]在对滤筒进行脉冲清灰时发现喷嘴长度和喷嘴收缩角对清灰均匀性有显著影响。郗元等[4]运用CFD软件模拟了不同结构滤筒对除尘器内部流场的分布影响,为提高除尘效率,建议选用矩形或圆柱滤筒作为滤芯。刘侹楠[5]模拟了不同进气方式的卧式滤筒除尘器,并添加不同形式导流板进行优化设计,最终使内部流场达到设计标准。袁娜等[6]探究了不同角度挡板对卧式滤筒除尘器内部流场的影响,发现挡板角度为165°~170°时,气流能达到均匀的标准。

卧式滤筒除尘器为立式滤筒除尘器的改进设计,可应用于空间高度受限场所。当含尘气流从除尘器顶部入口进入后,较大粉尘颗粒在重力作用下顺沿气流方向或碰撞到壁面后沉降至灰斗,细微粉尘颗粒则随气流通过滤筒时被拦截在滤筒表面。在过滤过程中,除尘器内部结构对气流组织有着重要作用[5]。因为各除尘器结构不同,导致其内部流场也差别较大,而通过实验来优化除尘器设计不仅耗费时间,且效果不尽人意。运用相关软件进行数值模拟,可直观测得除尘器内部流场特征,且节省时间并降低投资成本[7]。因此,近年来该方法已得到广泛应用。

本研究运用Fluent等软件对现有卧式滤筒除尘器进行数值模拟,探索在不同类型挡板和导流板下除尘器内部的气流组织情况,以期获得最优流场状态,进而为除尘器的结构优化提供参考。

-

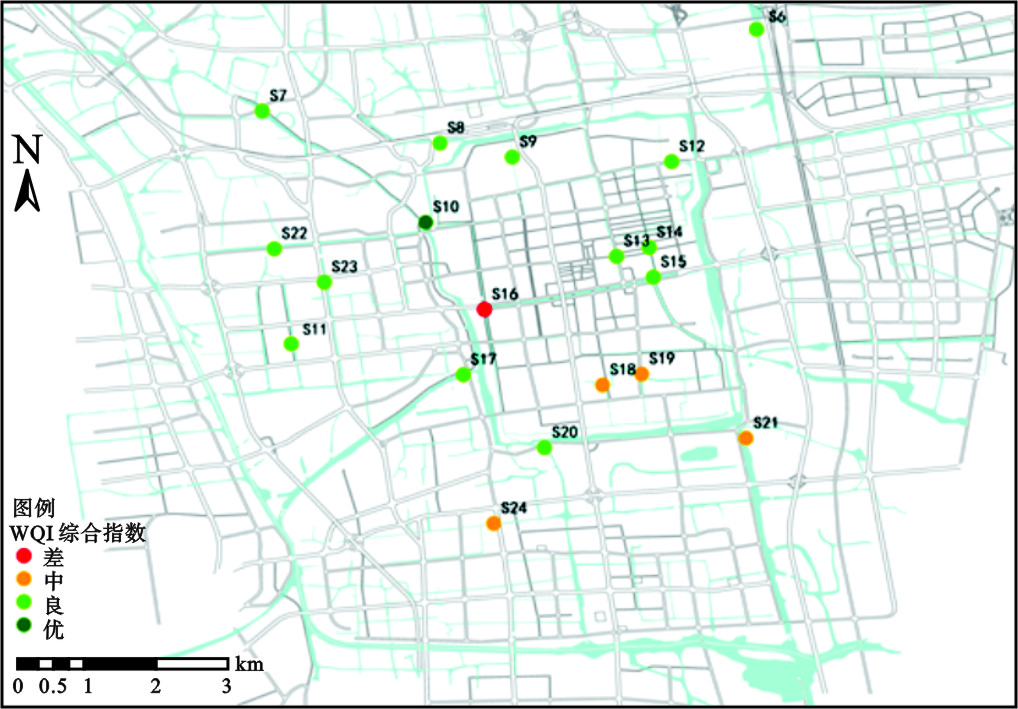

本研究采用的卧式滤筒除尘器由箱体、脉冲清灰系统和滤筒组成。在不影响模拟结果准确性的前提下,取消清灰系统并将滤筒简化为圆柱形[8]。运用ANSYS进行建模,建立如图1所示的4个侧进气卧式滤筒除尘器模型。这4个模型主体尺寸相同,长1 687 mm,宽2 000 mm,高3 330 mm。除尘器内有6个滤筒,其规格为φ360 mm×1 000 mm。滤筒间距为260 mm,两侧距壁面200 mm,上下2层滤筒间隔332 mm。除尘器A为常规卧式滤筒除尘器。除尘器B、C、D在入口处添加了导流板和各类型挡板。其中,3种除尘器的导流板相同,各挡板位于滤筒正上方相同位置,在y方向上投影面积相同。

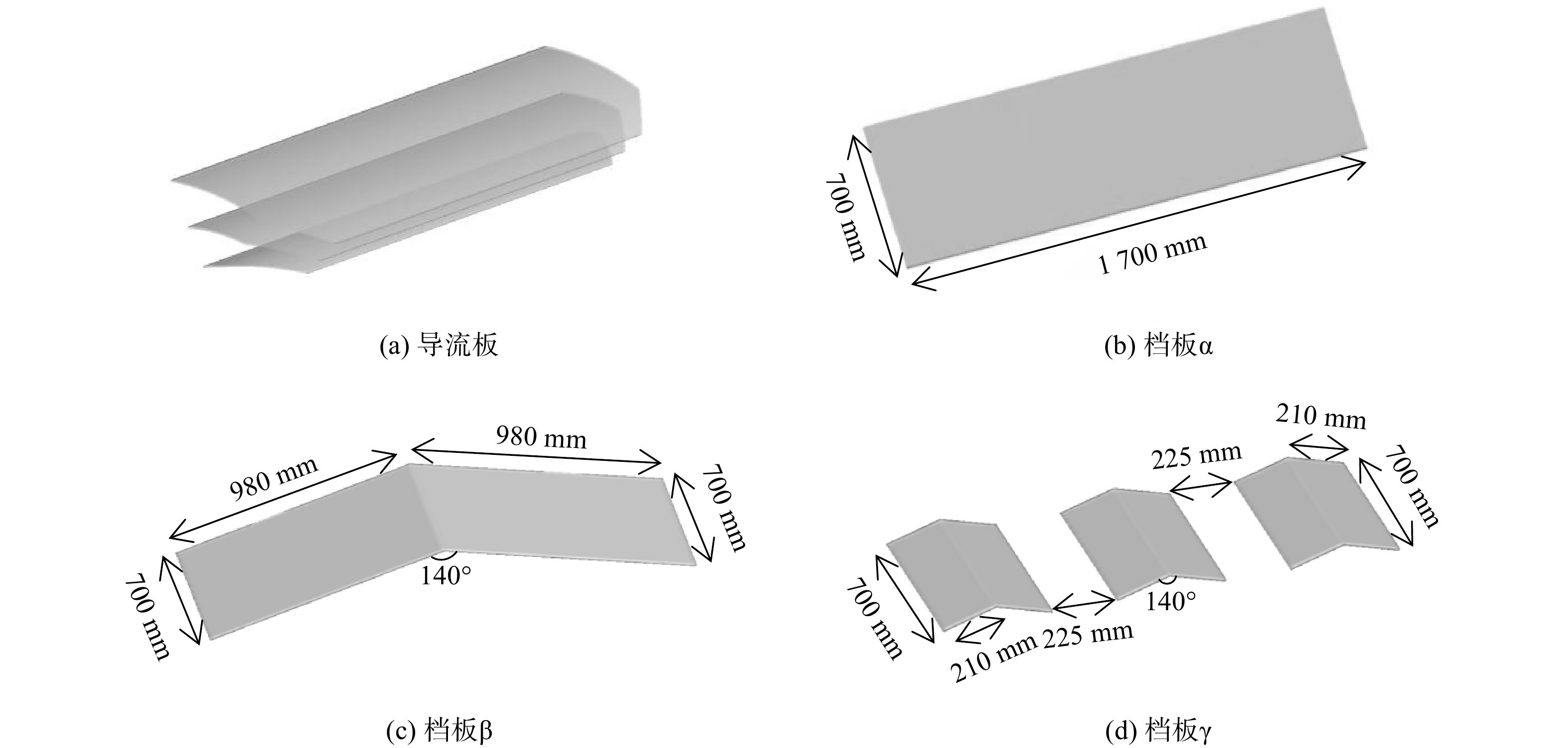

图2(a)为导流板形状。除尘器中的挡板尺寸如图2(b)~(d)所示。挡板α尺寸为700 mm×1 700 mm;挡板β的夹角为140°,单块的尺寸为700 mm×980 mm;挡板γ由6块小挡板组成,各夹角为140°,单块尺寸为700 mm×210 mm,挡板间距为225 mm。使用Gambit划分网格,采用结构化与非结构化相结合的形式进行网格划分。为提高模拟结果的合理性,对进出口、导流板、挡板、滤筒区域网格进行了加密,并对网格独立性进行了验证,最终选取网格数约381×104的模型进行模拟。

-

利用Fluent 18.0软件模拟卧式滤筒除尘器内部流场。入口设为velocity-inlet,速度10 m·s−1;出口设为outflow,滤料厚度为2 mm。滤筒模型边界设为porous-jump,渗透率为6.418×10−12 m2,压力跃阶系数C2取0。其余边界条件如导流板、挡板、净气室、进出口壁面均设置为壁面。气体设为常温常压不可压缩流体[9]。使用压力基稳态求解、湍流模型为k-ε 双方程模型,压力-速度耦合方式为SIMPLE。数值模拟中的连续性方程与动量守恒方程为式(1)和式(2)[10]。

式中:p为静压;μeff为有效粘度系数;gi为重力加速度分量。

湍流模型采用标准 k—ε模型。湍动能方程与湍动耗散率方程见式(3)~(4)。

式中:C1ε、C2ε为常量;Gk是由于平均速度梯度引起的湍动能k的产生项;σk 和 σε 是k方程和ε方程的湍流Prandtl数。

滤筒为多孔介质阶跃模型(porous-jump model),压降方程见式(5)。

式中:α为渗透率;C2为内部阻力系数;Δm 为滤筒厚度。由于过滤风速低,滤筒厚度为2 mm,故忽略第二项内部阻力[10]。

-

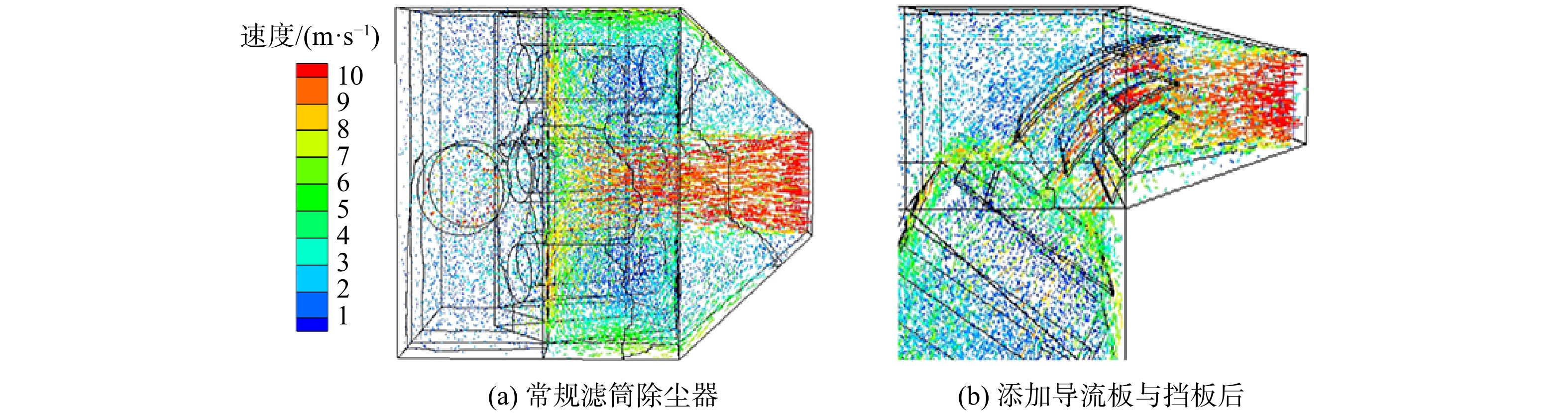

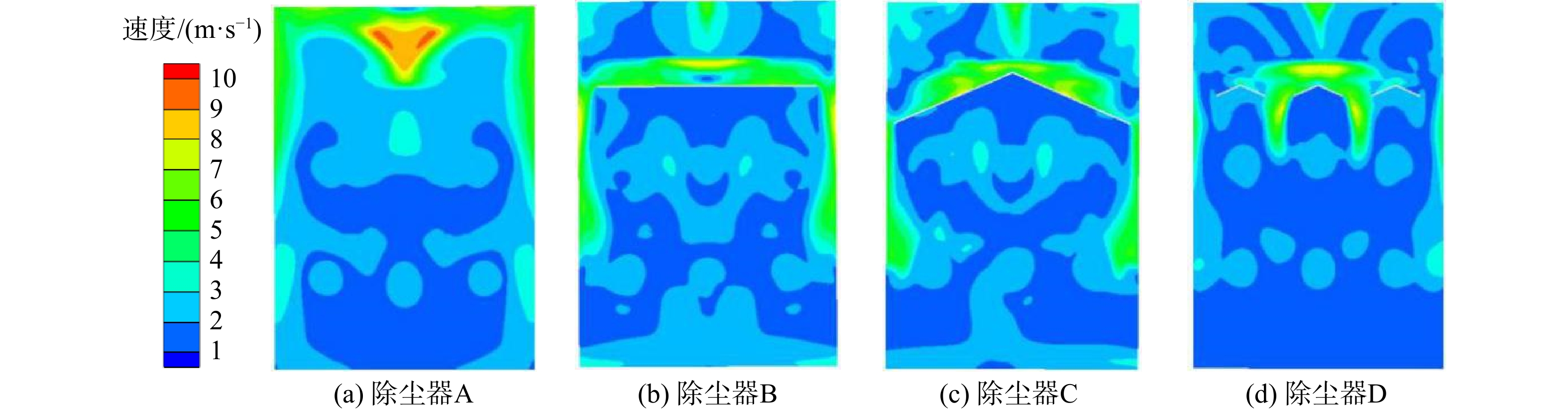

图3为常规滤筒除尘器入口处气流速度矢量俯视图,以及添加导流板、挡板后的局部气流速度矢量图。由于该卧式滤筒除尘器滤筒放置位置较为特殊,特选取如图4(a)~(d)所示x=1 236 mm处平面,以及与图5(a)~(d)所示垂直滤筒上方100 mm处截面速度云图来分析其内部流场情况。从图3(a)中气流速度矢量图可观察到,当入射气流进入除尘器A中,因无导流板作用直接撞击内部墙体,导致气流方向改变,部分气流在除尘器顶部形成涡流使除尘器四周壁面流速较快,平均速度为7.25 m·s−1(见图4(a))。图5(a)中除尘器A壁面流速同样过高,与图4(a)情况相符,滤筒顶部气流达8.60 m·s−1。这是由于另一部分入射气流方向改变后,直接顺沿壁面向下运动抵达滤筒顶部,动能较高。综合图3(a)、图4(a)、图5(a)可发现,除尘器A中内部流场较为紊乱,上层滤筒间隙风速过快,平均风速为5.63 m·s−1。风速过快会导致二次扬尘,且滤筒局部风速不均。长期在此条件下运行,部分滤筒会率先破损和堵塞,从而影响除尘效果。

改善除尘器内部流场均匀性的方法主要是增加功能各异的挡板与导流板,并通过阻挡、分流等功能,使气体的流动规律被强制改变[11]。图3(b)为除尘器安装导流板与挡板后的局部速度矢量图。由图3(b)可知,气流从入口进入除尘器经导流板与挡板作用后,方向发生了改变,并观测到无高速气流直接冲刷除尘器的主体结构。由于导流板的存在,除尘器B、C、D顶部当涡流消失。除尘器B、C、D在x=1 236 mm处平面的速度云图见图4(b)~(d)。由图5可知,加入各类型挡板后,壁面风速有所降低。挡板下方的气流速度存在明显的跳跃边界,滤筒间隙风速较除尘器A降低,内部流场在挡板作用下更加均匀。

如图4(b)与图5(b)所示,除尘器B在挡板α作用下,仅1号、3号滤筒两外侧附近流速较高。这是因入口气流撞击挡板后沿四周扩散导致,平均速度约为6.80 m·s−1,剩余区域滤筒间隙风速约为3.50 m·s−1。图4(c)与图5(c)为除尘器C在挡板β作用下的速度云图,整体效果与挡板α相似,但1号、3号滤筒外侧附近流速较高部分减少,滤筒底部出现较大范围的流速过快区域。其原因是:挡板β存在一定的倾斜角度,当入射气流经过导流板抵达挡板β,动能损失较挡板α小,部分气流沿倾斜角度运动导致滤筒底部风速较快,平均风速约为6.50 m·s−1,其余部分滤筒间隙风速约为3.20 m·s−1。除尘器D在分离式挡板γ作用下的速度云图如图4(d)与图5(d)所示。因为挡板γ由6块小挡板组成,流速较快区域出现在中间挡板两侧,除尘器壁面风速过高情况消失。由图5(d)可知,除尘器D内部的流场气流组织较为均匀,整体变化幅度不大,滤筒间隙平均风速约为3.40 m·s−1。对于滤筒除尘器而言,在合理范围内提高流场速度有利于提高除尘器的工作效率。

-

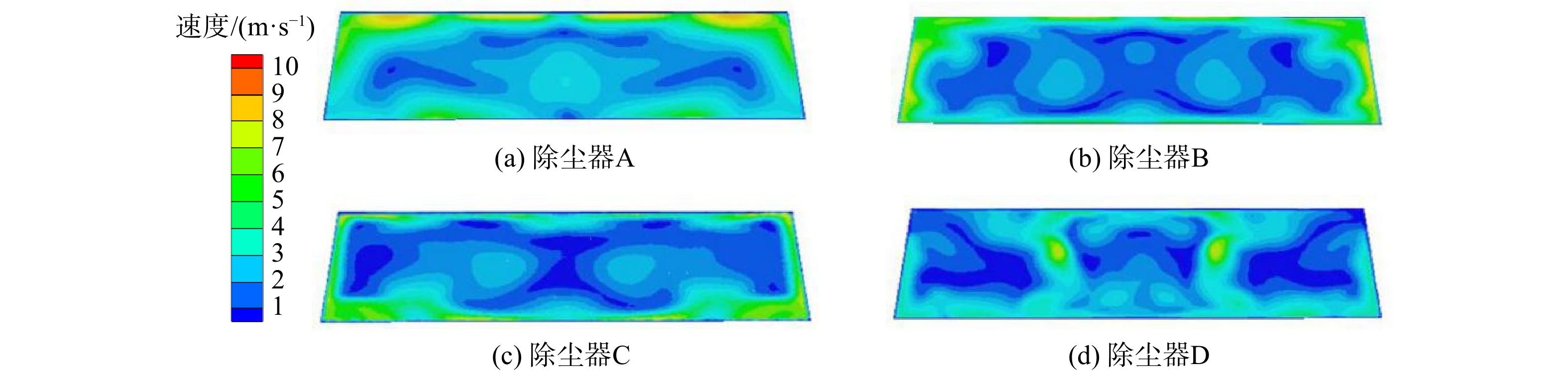

滤筒是除尘器工作的最核心部件。由于无法直接测出过滤风速,在其他条件不变的情况下,滤筒表面风速与过滤速度呈线性相关,通过Fluent软件观测各部位流速特征,可分析滤筒内的过滤情况。在本除尘器中,到达滤筒区域的速度方向主要为竖直方向。滤筒磨损程度主要与该方向速度有关,速度越大,滤筒正面受冲击就越严重[12]。根据能量守恒原理,滤筒表面速度分布不均,会导致滤筒各部位内外压差偏大。另外,在实际运行中,速度较快部位的粉尘层会越积越密,使得滤筒内外压差进一步变大,进而造成粉尘颗粒被挤压至滤筒中,导致颗粒逃逸,分离效率下降,最终出现破洞。图6(a)~(d)分别为卧式滤筒除尘器A、B、C、D滤筒部分的表面风速云图。

由图6(a)可发现,除尘器A为常规卧式滤筒除尘器,无导流、阻流措施,气体进入除尘器撞击墙体后四处逸散,导致上层滤筒表面风速较为紊乱。2号滤筒表面风速较快,大部分区域在3.10 m·s−1。1号、2号、3号滤筒首尾两端最高速度达6.30 m·s−1。由于气流进入除尘器后,气体方向改变,部分气流顺沿壁面到达滤筒顶部,使得气流速度较高。然而,入口喇叭管存在一个向下倾斜的角度,气流沿管道向下运动以较高的速度冲击滤筒末端,导致流速过快。除尘器A中,上层滤筒首尾两端和2号滤筒受冲击程度严重,压力分布不均,长期如此会导致这些部位破损[13]。图6(b)表明,在除尘器B入口设置导流板和挡板α后,射流现象消失,气流经导流板撞击挡板后向四周扩散,导致上层滤筒外侧与末端风速较高,约为4.50 m·s−1。其余区域速度为1.28 ~2.80 m·s−1,较除尘器A的情况有所优化。如图6(c)所示,除尘器C在添加导流板和挡板β后,上层滤筒底部表面风速过高,最高流速达7.50 m·s−1,效果较差。这与较大挡板夹角在165°~170°时,能更好地使除尘器内部气流组织达到均匀相符[6]。图6(d)表示除尘器D在导流板和分离式挡板γ综合作用下的滤筒表面风速情况,其整体均匀,1号、3号滤筒顶部内侧风速为2.40 m·s−1,底部风速约为3.10 m·s−1,其他滤筒区域表面速度为1.13~2.26 m·s−1。综合除尘器A、B、C、D平面速度云图与滤筒表面速度可知,分离式挡板γ能较好地优化侧进气卧式滤筒除尘器内部气流组织。

-

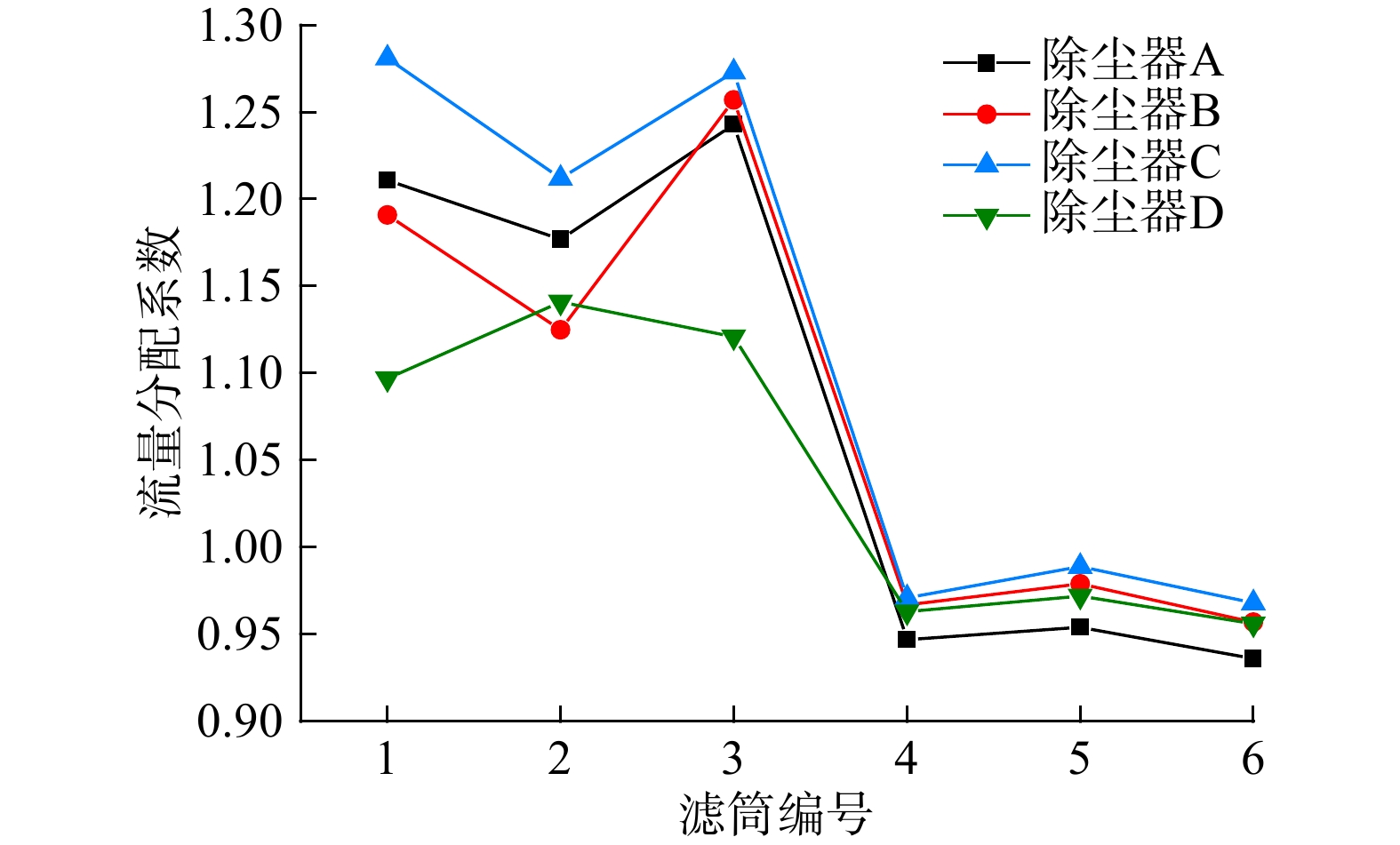

利用Fluent设置监控面,对滤筒流量进行了统计。除尘器滤筒流量分配不均匀,会使滤筒处理气量达不到设计值。因此,研究除尘器各滤筒流量均匀性对除尘器高效运行具有重要意义[14]。为更好地定量分析除尘器流场分布状态,引入流量分配系数Ki、流量分配差值ΔK、综合流量不均幅值ΔKζ,分别对应方程式(6)~(8)。

式中:Qi 为单滤筒实际处理气量,m3·s−1;Qm 为滤筒平均处理气量,m3·s−1;n是模型中所选取的滤筒总数[15]。Ki max,Ki min 分别为单滤筒最大及最小流量分配系数。其中,Ki 一般在1.0左右浮动;在实际工况中ΔK ≠0,一般ΔK 为±15%之内。ΔK 越趋向0,代表各滤筒过滤越平均效果越好,可默认各滤筒气量均匀分配[16]。而综合流量不均幅值ΔKζ 是指实际流量分配系数与理想流量分配系数的平均值。此参数综合考虑了各个滤筒的流量偏差[15],评价比较全面。综上所述,对于滤筒处理气量,要使Ki趋向1.0,ΔK趋向0。

图7为除尘器A、B、C、D各滤筒的流量分配系数Ki。图7表明,除尘器D各滤筒流量分配最为均匀,上下滤筒处理风量差异较小,流量分配系数Ki 基本在1.0附近波动。由表1可知,除尘器D滤筒在导流板和分离式挡板γ作用下,流量分配差值ΔK 仅为18.5%,综合流量不均幅值ΔKζ 为7.7%,最大正负偏差变化也最小,故可默认在该模型下滤筒气流分配均匀。除尘器A与除尘器C的流量分配系数Ki 总体趋势是一致的,但上层滤筒处理风量明显高于下层滤筒,流量分配差值ΔK均超过±15%,分别为32.7%与33.3%。由此可知,在除尘器A、C中,各滤筒并未充分发挥作用,这不符合滤筒气量均匀分配的标准。此外,上层滤筒流量较大,会加大滤筒的负荷,影响除尘器使用寿命。图7还表明,除尘器B中2号滤筒处理气量明显小于1号、3号滤筒。这是由于受挡板α的影响,气流冲击挡板后方向发生改变,导致1号、3号滤筒外侧气流速度较高,而2号滤筒处于挡板正下方,处理气量明显偏少。综合分析滤筒表面速度云图和各滤筒流量分配情况后发现,滤筒表面风速对其流量分配系数影响较大[6]。在合理条件下,通常滤筒表面风速越低、变化越小,则各滤筒间流量越均匀,更有利于发挥滤筒的过滤功能。

-

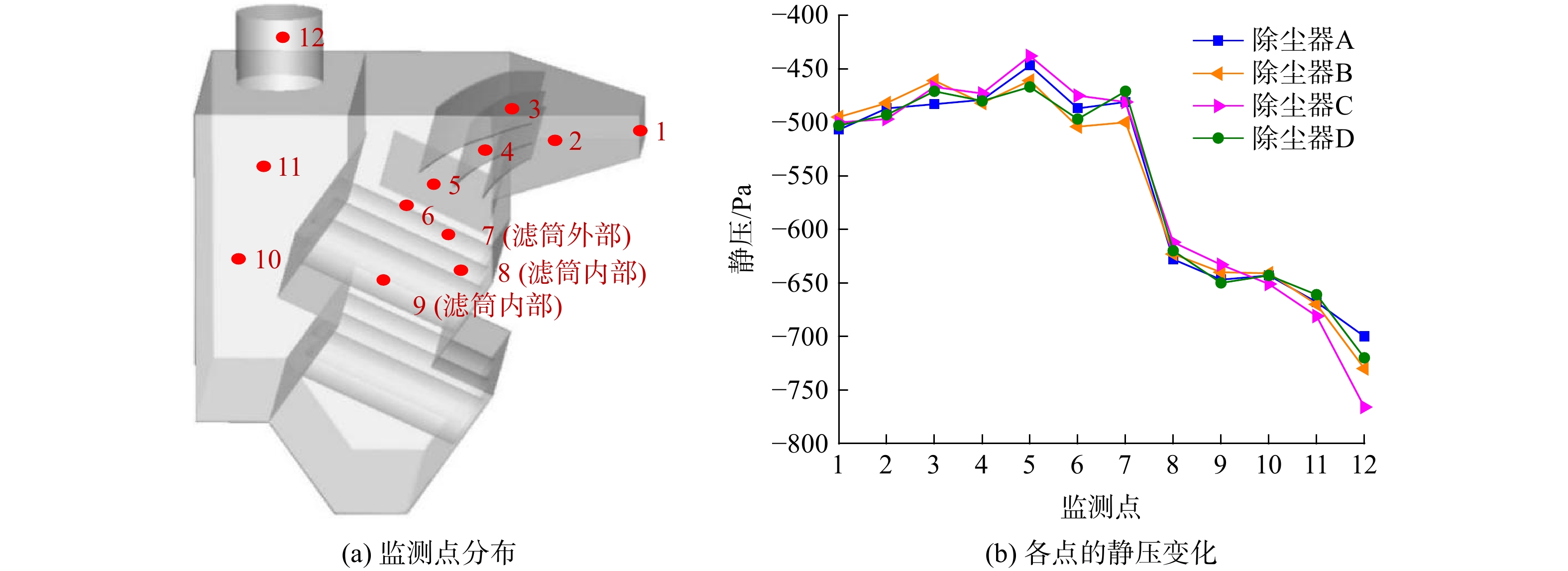

除尘器的压降由多种因素导致,而压力损失是衡量除尘器运行成本的关键因素。压力损失大表明除尘器运行成本高,且影响除尘器的清灰周期及设备寿命。在入口管道处添加导流板和挡板后会使除尘器内部结构发生改变,相应的局部阻力也发生变化。这是因为边界改变区域会出现漩涡区和速度重新分布,使得局部阻力增大。同时,这些结构会加大流体之间,以及流体与除尘器之间的接触,使得摩擦阻力增加[17]。通常情况下,局部阻力影响较大。

当风速一定时,除尘器的静压主要由其内部结构决定[18-20],可分析静压以较好地说明压降的状况。本除尘器为负压系统。以除尘器B为例,在入口、进风管道、导流板、挡板、滤筒、出口等位置设置12个有代表性的静压测点(见图8(a))。图8(b)为除尘器A、B、C、D分别在这些监测点的压力变化趋势。由图8(b)可知,4种除尘器压降变化趋势一致。除尘器A作为常规卧式滤筒除尘器,其压降变化最小;除尘器B、C、D在加入导流板和各种挡板后运行阻力增加,但变化幅度都较小。这说明添加导流板与挡板α、β、γ后,除尘器静压损失方面控制较好,并未使运行成本大幅增加,符合节能环保的要求。其中,安装了分离式挡板γ的除尘器D压力损失表现最好。

-

1)运用Fluent等软件对常见的侧进气卧式滤筒除尘器进行CFD模拟,发现传统的卧式滤筒除尘器内部流场较为紊乱,易造成二次扬尘问题,滤筒气量分配不均,局部滤筒过早出现破损,可导致除尘器寿命衰减。

2)对卧式滤筒除尘器内部进行优化,在入口添加导流板及不同类型的挡板,综合分析内部流场、滤筒表面风速、除尘器压降、滤筒流量分配均匀性等因素后可看出,添加了导流板与分离式挡板γ的除尘器D的除尘效果最优。

3)除尘器内部结构对其流场状态起决定性作用。预先对除尘器进行气流组织模拟,得到最优的结构参数,可指导现实的工程设计。后续研究可重点关注模拟和实验测试的过滤效率及能耗等。

侧进气卧式滤筒除尘器结构改进的数值模拟

Numerical simulation of structural improvement of side-intake horizontal filter cartridge dust collector

-

摘要: 采用数值模拟方法研究了常规的侧进气卧式滤筒除尘器(A)内部流场紊乱情况。为优化除尘器气流组织,添加了导流板与3种在y方向投影面积相同的不同类型挡板。其中,挡板α为矩形,挡板β夹角呈140°,挡板γ夹角呈140°且为分离式,分别对应除尘器(B)、除尘器(C)、除尘器(D)。数值模拟结果表明:在优化后的除尘器中,入口风速为10 m·s−1的情况下,安装分离式挡板γ的除尘器(D)内部气流组织最均匀,压降损失最小,滤筒间隙风速降至3.40 m·s−1,滤筒表面风速约为1.13~2.26 m·s−1,综合流量不均幅值为7.7%。本模拟研究结果可为卧式滤筒除尘器的结构优化提供参考。Abstract: This study investigated the flow field disorder by studying the internal flow field of the conventional horizontal filter cartridge dust collector (A) with side intake via numerical simulation, it is found that there is a flow field disorder. To optimize the airflow organization of the dust collector, the guide plate and three different types of baffles with the same projection area in the y direction were added. The baffle α is rectangular, the baffle β angle is 140°, and the baffle γ angle is 140° which it is a separate type, these correspond to the dust collector (B), dust collector (C) and dust collector (D) respectively. The results showed that among the optimized precipitators, when the inlet air speed was 10 m·s−1, the dust collector (D) installed with the separated baffle γ had the most uniform internal air distribution and the smallest pressure drop loss, in which the air speed of filter cartridge clearance was about 3.40 m·s−1, the surface wind speed of filter cartridge was about 1.13~2.26 m·s−1, and the uneven amplitude of the comprehensive flow was 7.7%. The simulation results could provide a reference basis for the structural optimization of the horizontal drum dust collector.

-

城市河道的生态建设与水环境保护是影响我国城市长期发展的重要因素。目前城市河道生态环境质量评价技术体系的研究和应用都还比较缺乏,制约了我国对城市水生态环境的保护和管理。

目前,国内外的城市河道生态环境质量评价主要是借鉴流域自然河流水生态环境质量的评价方法,还没有一套比较成熟与完善的方法体系,且大多侧重单一要素,普适性较差,不同城市之间的评价结果难以进行对比。其中美国的生物完整性指数评价方法(index of biotic integrity,IBI)[1-2]是比较常用的城市河道生态环境质量评价方法,在巴西[3]、韩国[4]和比利时[5]等国家的河流生态监测及水环境状况评价中都有广泛的应用。底栖动物IBI指数也被应用在我国的昆明市[6]、上海市[7]和广州市[8]城市河道的河流生态系统状况和健康评价中。苏瑶等[9]利用微生物IBI指数对浙江省内的5条城市河道进行了水生态系统健康评价。刘麟菲等[10]结合鱼类和底栖动物IBI指数对济南市城市河道水体健康进行评价。但是,美国IBI评价体系的核心是评价水生生物群落的完整性,借助生物群落结构变化来反映水体和生境质量的优劣,生境要素和水质理化要素作为胁迫因子进行研究但是不参与水生态环境质量的评价。而在最新的研究中,KIM et al[11]结合鱼类IBI指数、水质综合指标(包括总氮、总磷和化学需氧量等指标)和栖息地指标对韩国的城市河道生态环境质量进行评价。我国也有学者基于欧盟水框架指令(water framework directive,WFD)评估方法同时考虑水质、栖息地质量和鱼类生物指标对郑州市河道的生态环境进行评价[12]。徐后涛[13]以水质、生态系统和生态景观3类要素构建了河道生态健康评价体系对上海市52条中小河道进行生态健康基本状况和生态治理效果进行评价。在目前的评价方法中水质指标往往采用单因子污染指数评价方法,该方法计算简单但是难以反映整体水质变化。同时大多数研究的生境指标不够全面,对流速、水量、河道底质、形状和河岸稳定性等因素缺乏综合考虑。另外,在水生生物的指标选择上应考虑易于监测评价的指标。针对当前城市河道生态环境评价指标体系不完善、评价方法普适性差和评估难度大等问题,亟需构建多要素、具有代表性的城市河道生态环境评价指标体系和评估方法,在确保科学的基础上还要尽量减少监测成本和降低评估难度。

本研究以我国东部平原河网的城市河道为例,综合考虑水质、生境和水生生物3大要素,结合城市河道生态环境的实际情况,构建了由河道形态与结构、河岸稳定性、岸坡植被类型及覆盖度、水量、流速、水质和浮游动植物多样性等指标构成的城市河道生态环境质量评价指标体系,同时利用该方法进行了实证研究。为进一步完善和规范我国城市水生态环境评价方法,为维系健康的城市生态河流系统,提升城市水环境品质提供科学基础和技术支撑。

1. 评价要素解析

1.1 参数体系

城市河道生态环境质量评价是对城市水体的生态系统与其社会服务功能以及两者的相互协调性进行评价。城市化发展和城市建设用地的扩张,一方面会改变河流水系的水文地质过程,影响河道结构和水文状态;另一方面还会改变河岸带土地利用类型,减少岸带植被覆盖,影响河岸稳定性[14-15]。同时,城市中点源和面源污染物的排放会增加河流污染负荷,影响河流水质和水生生物的群落结构[16]。城市河道的各组成部分是相互结合、相互作用的系统。要维护城市河道生态结构的完整和稳定,保证城市河道生态环境的质量,不仅要考虑河流系统的自身组成要素,也要涵盖河岸状况。因此,本研究确立了水质、生境和水生生物3类评价要素来筛选多项参数,构建城市河道生态环境质量评价的参数体系。

评价体系的建立遵循科学性、适应性和可操作性的原则,选择水质参数(根据溶解氧、化学需氧量、高锰酸钾指数、氨氮、总磷和总氮计算水质综合指数)、生境参数(根据底质、河道构成、河道形状、河岸稳定性、岸坡植被类型及覆盖度、水量和流速计算生境综合指数)以及水生生物参数(根据浮游动植物的生物量和多样性计算浮游动植物IBI指数),构建城市河道生态环境质量评价的参数体系。

1.2 参数计算

1.2.1 水质参数

水质评价使用多因子指数评价模型[17]构建水质综合指数,包括高锰酸钾指数、氨氮、总磷和总氮。使用熵权法[18]确定各指标权重。参照《地表水环境质量标准:GB 3838—2002》基本项目标准限值。针对城市河道水体,以地表水Ⅲ类水质作为评价标准限值。计算见式(1):

stringUtils.convertMath(!{formula.content}) (1) 式中,P为水质综合指数;Ii为第i种水质指标的分指数,Ii= Ci /Si, 其中Ci为第i种水质指标的实测浓度, mg/L;Si为第i种水质指标的评价标准,mg/L;ωi为第i种污染物的权重值;n为参加评价的水质指标的个数。

1.2.2 生境参数

水量丰富、稳定是河流发挥其生态和社会功能的首要条件。同时,水流流速也会通过改变悬浮物的沉降和水体复氧过程影响水质。另外流速还会影响藻类生长、集群和沉降过程。魏桢等[19]研究表明城市河流流速在0.10~0.15 m/s之间时,藻类生长速率最低,水华潜势为最低水平;当流速低于0.05 m/s时藻类生长速率加快,水体水华潜势较高;而流速高于0.20 m/s时藻类生物多样性降低。另外德国和芬兰的研究[20-21]都表明河道形态与结构,包括底质组成、河道构成、河道形状变化和河岸稳定性的变化都会影响河流的流通和水生生物栖息地的质量。因此,生境评价参数由7个指标构成,包括水量、流速、底质、河道构成、河道形状、河岸稳定性和岸坡植被类型及覆盖度。生境综合指数根据生境评价表对各指标打分并累加计算,生境指标设置及评分标准,见表1。

表 1 生境指标设置及评分标准评价指标 河水水量状况 流速/m·s-1 底质 河道构成 河道形状 河岸稳定性 岸坡植被类型和覆盖度 好(4分) 水量较大,河水淹没到河岸两侧,或仅有少量的河道暴露 0.10~0.15 多种自然底质组合,如土质、卵石和细沙等。细沙比例低于50%。无底泥 河道75%以上是天然大石、土块构成 不规则的自然形状 河岸稳定,无侵蚀痕迹,观察范围内(100 m)<5%河岸受到损害 混合了原生树木、灌木和草本植物,河岸植被覆盖50%以上 较好(3分) 水量比较大,河水淹没75%左右的河道 0.05~0.1 或0.15~0.2 底质以细沙为主,比例超过50%。有底泥,底泥厚度不超过0.2 m 河道75%~50%是天然大石、土块构成 接近不规则的自然形状 比较稳定,观察范围内(100 m)有5%~30%面积出现侵蚀现象 灌木和草本植物为主,河岸植被覆盖50%~25% 一般(2分) 水量一般,河水淹没25%~75%的河道 0.01~0.05或>0.2 基底人工硬质化。有底泥,底泥厚度为0.2~0.5m之间 河道50%以上是水泥筑堤,两岸光滑 规则的梯形 观察范围30%~60%面积发生侵蚀,且洪水期可能会有较大隐患 草本植物为主,河岸植被覆盖少于25% 差(1分) 水量很小,河道干涸 流速<0.01 基底人工硬质化。有底泥,底泥厚度超过0.5 m 河道完全由铁丝和水泥筑成 规则的矩形 观察范围内60%以上的河岸发生侵蚀 河岸无植被覆盖 1.2.3 水生生物参数

浮游动植物生命周期短,对干扰的响应迅速,是水生态环境评价的重要指示物种。浮游动植物的丰度、种类和群落组成会随着水环境质量的变化发生变化,可以使用其群落结构的相关指数来反映水质的综合状况[22],并构建IBI浮游生物完整性指数[1]。

2. 评价方法构建

2.1 要素评价方法

水质综合指标为1表示优(地表水Ⅲ类水质),指标值越小表示水质越好。生境和水生生物要素采用参照位点评分的95th分位数法:一般选择上游来水河作为参照位点,要素质量评分大于参照位点要素评分的95th分位数,环境生态要素质量为优。对水质综合指标>1、生境和水生生物要素<95th分位数的分布范围进行4等分,3大要素均分为极差、差、中、良、优5个等级,对应从0~5进行打分,分值越高表示水环境生态质量越好。

2.2 综合评价方法

采用综合指数法进行城市河道生态环境质量进行综合评估,通过水质、生境和水生生物要素进行加权求和,构建综合评估指数(WQI),见式(2):

stringUtils.convertMath(!{formula.content}) (2) 式中,WQI为河道生态环境质量综合评估指数;xi为要素评价指标分值;wi为要素评价指标权重。各项指标分值范围及权重,见表2,权重根据专家打分法确定。

表 2 河道生态环境质量综合评价公式说明表指标 分值范围 建议权重 水质指标 0~5 0.6 生境指标 0~5 0.2 水生生物指标 0~5 0.2 根据河道生态环境质量WQI分值大小,将生态环境质量状况等级分为5级,分别为优、良、中、差和极差,具体指数分值和质量状况分级,见表3。

表 3 河道生态环境质量评价分级标准水生态环境质量状况 WQI 表征颜色 优 WQI≥4 深绿色 良 4>WQI≥3 绿色 中 3>WQI≥2 黄色 差 2>WQI≥1 红色 极差 WQI<1 深红色 3. 案例应用

3.1 河道水质评价

研究区为我国东部平原城市,是我国著名的水网地区,地处长江三角洲的中下游,太湖平原的东部,是太湖流域的一部分。城市内湖泊密布,河道纵横,是典型的平原河网结构,全市水域面积超过3 000 km2,约占全市总面积42%[23]。研究区境内河湖密布形成了复杂交错的水系结构,各级河道密布其中,近万余条河道构成该市独具特色、复杂的城市河道网络。本研究调查范围覆盖城市河道上下游河段,选取不同功能区具有典型代表性的河道,并对较长的河道进行上下游多处取点法,共选取26(S1-S26)个监测点位,见图1。

利用本研究建立的城市河道生态环境评价方法对研究区进行实证研究,水质数据的调查取样和检测方法依据国家《地表水环境质量标准:GB 3838—2002》。

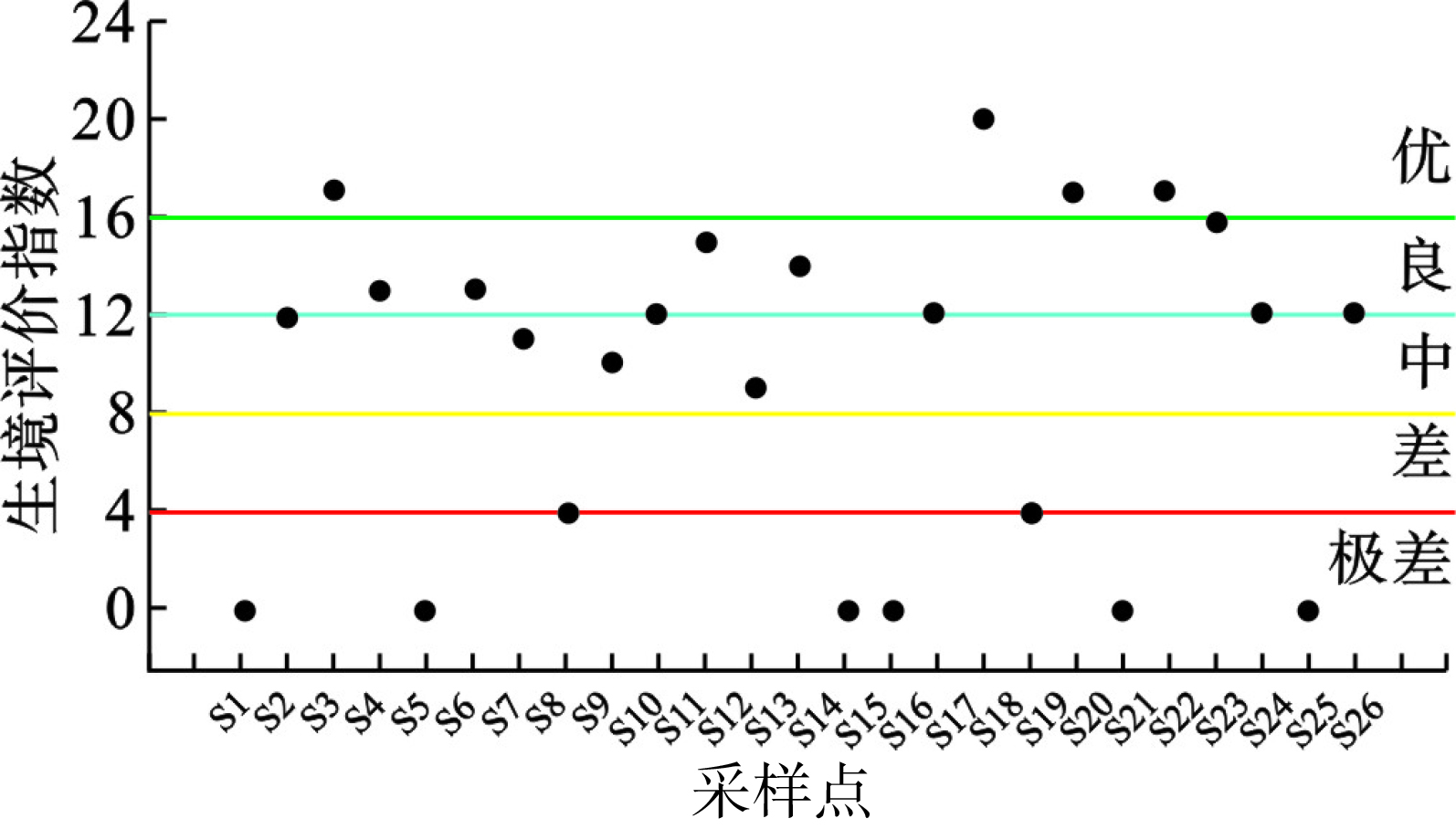

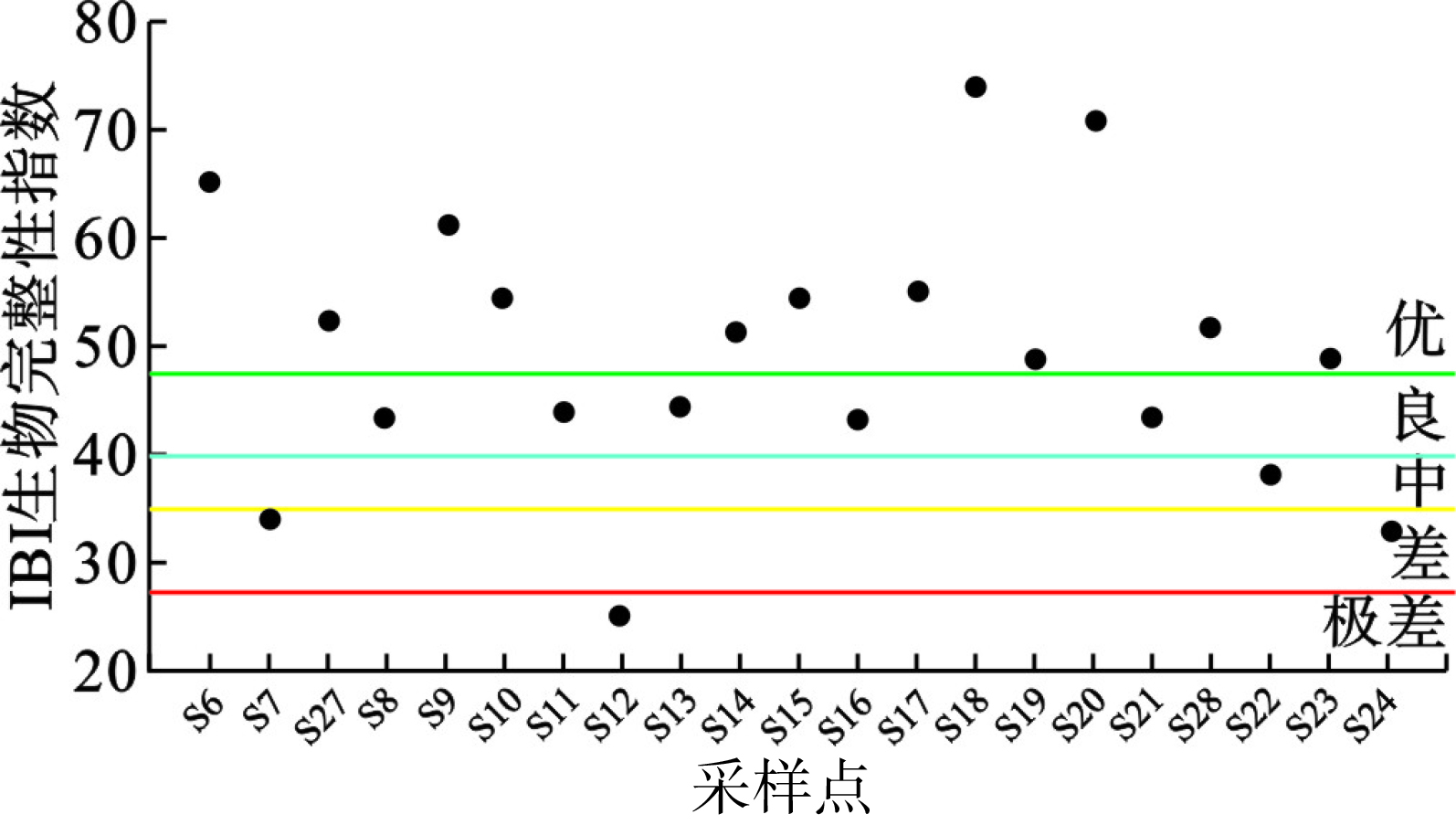

图1可知,S1-S26为26个监测评价点位,其中,4个点位的综合水质为优;9个点位水质为良;5个点位水质为中;4个点位水质为差;4个点位水质为极差。其中水质为优和良的点位百分比为38%,水质为中的点位百分比为31%,水质为差和极差的点位百分比为31%。

3.2 河道生境状况评价

与水质点位相对应,根据城市河道生态环境质量评价的生境调查评价表对研究区城市河道26个点位进行了生境调查和打分,其中S5位置难以到达没有打分。河道生境状态分布,见图2。

图2可知,25个监测评价点位中,生境质量有4个点位为优; 5个点位为良; 8个点为中; 2个点位为差;S1、S6、S15、S16、S21和S25点位在调查时因为疏浚工程河道干涸,生境评级为极差。其中生境质量为优和良的百分比为36%,中的比例为32%,差和极差的比例为32%。说明河道生境质量差异大,且空间分布不均。

3.3 河道水生生物状况评价

选择其中21个水生生物数据完整的点位进行生物状况评价。对浮游生物8种多样性和均匀度指数、4种生物量指数和Palmer藻类污染指数,共计13种生物学指数进行计算。利用箱线图及IQ值记分法对水生生物指标进行有效性评价和冗余指标的剔除,选择浮游动物Shannon指数和浮游动物总生物密度指数,与藻类Shannon指数和藻类总生物密度指数共同构建IBI生物完整性指数。

根据IBI生物完整性指数对研究区河道水生生物状况进行评价,见图3。

图3可知,21个监测评价点位中,水生生物状况有12个点位为优;有5个点位为良;3个点为中;只有1个点位为差。其中水生生物状况为优和良的百分比为81%,中的比例为14%,没有极差点位,差的比例仅为5%。说明研究区河道水生生物状态整体良好。

3.4 河道生态环境综合评价

基于ArcGIS技术绘制研究区河道生态环境质量WQI的空间分布,见图4。

图4可知,由于个别点位的要素数据缺失,最终进行综合评价的19个监测评价点位中,河道生态环境综合质量为优的点1个;13个点位为良;4个点为中;只有1个点位为差。其中河道生态环境综合质量为优和良的百分比为74%,中的比例为21%,没有极差点位,差的比例为5%。说明研究区河道生态环境综合质量整体良好,尤其是在北部地区,相较而言中南部地区城市河道生态环境综合质量较差。

4. 讨论与结论

随着对城市水生态问题关注的不断深入,基于多要素的综合评价方法对城市水生态环境质量进行评估的优势和必要性充分显示出来。在目前主要的国外水生态环境质量评价技术体系中美国IBI评价体系是利用水生生物群落结构状况来表征水生态环境质量的优劣,没有直接考虑生境要素和水质理化要素的变化,具有一定的局限性[24]。而预测模型评价法,参照位点数量需求大、参数复杂、生物数据获取的工作量大、对评价人员专业要求高,在城市河道微生态环境评价中操作性不强[25]。考虑到我国城市河道水生态环境历史数据资料比较缺乏,特别是长期、大面积水生生物资料的缺乏,需要根据我国城市河道的特点对评价指标进行筛选和对评价方法进行补充与完善。同时,在确保科学的基础上还应该要尽量减少监测成本和评估难度,提高评价方法的可操作性。因此,在对国外典型水生态环境质量评价方法的对比分析及国内外城市水生态环境评价的相关研究基础上,针对目前城市水生态环境评价指标体系复杂、评价要素单一和不同城市评价结果难以进行对比研究等的问题,本文构建了基于水质、生境和水生生物3大评价要素的综合评价指标体系,该指标体系同时考虑了城市河流系统的自身组成要素和河岸状况。

本研究运用所建立的方法对我国东部平原河网的某城市河道进行了水生态环境分级评价,并基于ArcGIS技术绘制河道生态环境质量的空间分布图。结果表明,研究区河道生态环境综合质量为优和良的百分比为74%,中和差的比例为26%。其中,水质为优和良的点位百分比为38%,水质为中、差和极差的点位百分比为62%;河道生境质量为优和良的百分比为36%,中、差和极差的比例为64%;水生生物状况为优和良的百分比为81%,中和差的比例为19%。说明研究区河道生态环境综合质量整体良好,影响河道生态环境质量的主要原因是部分点位水质和生境质量状况较差。其中河道生态环境质量优和良的点位主要分布在北部地区,较差的点位主要分布在中南部地区。实证研究结果说明本方法是可行的、有效的,能够为城市河道生态环境的评估和水环境管理提供重要的科学依据,为后续的城市水生态改善措施和决策提供技术与方法。

-

表 1 除尘器流量分配结果

Table 1. Flow distributions of the dust collector

除尘器种类 流量分配差值 最大正偏差 最大负偏差 综合流量不均幅值 除尘器A 32.7% 16.5% −14.2% 13.3% 除尘器B 30.0% 18.5% −11.5% 10.6% 除尘器C 33.3% 16.5% −14.8% 14.2% 除尘器D 18.5% 9.9% −8.6% 7.7% -

[1] 张文青, 李勇, 董放, 等. 开口型挡板在复合除尘器的数值模拟及优化[J]. 化学工程, 2018, 46(7): 57-62. doi: 10.3969/j.issn.1005-9954.2018.07.012 [2] 唐胜卫. 滤筒除尘器与袋式除尘器性能的比较分析[J]. 过滤与分离, 2016, 26(3): 46-50. doi: 10.3969/j.issn.1005-8265.2016.03.010 [3] 胡家雷, 樊越胜, 文珂, 等. 滤筒除尘器喷吹管气流均匀性与偏心性的研究[J]. 有色金属工程, 2017, 7(6): 1-4. doi: 10.3969/j.issn.2095-1744.2017.06.001 [4] 郗元, 赵赫民, 代岩. 滤筒结构对除尘器性能影响的CFD研究[J]. 机械设计与制造, 2018(10): 233-235. doi: 10.3969/j.issn.1001-3997.2018.10.061 [5] 刘侹楠. 卧式脉冲滤筒除尘器气流组织优化及清灰性能研究[D]. 绵阳: 西南科技大学, 2019. [6] 袁娜, 林龙沅, 刘侹楠. 卧式滤筒除尘器的气流组织模拟研究[J]. 中国安全生产科学技术, 2019, 15(7): 173-178. [7] 王福军. 计算流体动力学分析: CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004. [8] 李勇, 宋欢, 刘伟冬, 等. 滤筒除尘器不同进出口夹角对气流分布的影响[J]. 环境工程学报, 2016, 10(11): 6593-6597. doi: 10.12030/j.cjee.201506154 [9] 丁倩倩, 李珊红, 李彩亭, 等. 基于 ASMM 模型对不同袋长袋式除尘器气固两相流的模拟[J]. 环境工程学报, 2016, 10(12): 7126-7132. doi: 10.12030/j.cjee.201507056 [10] 刘栋栋, 叶兴联, 李立锋, 等. 电袋复合除尘器气流分布的数值模拟和优化[J]. 环境工程学报, 2017, 11(5): 2897-2902. doi: 10.12030/j.cjee.201601193 [11] BOUCHARD D, ZHANG W, CHANG X J. A rapid screening technique for estimating nanoparticle transport in porous media[J]. Water Research, 2013, 47(12): 4086-4094. doi: 10.1016/j.watres.2012.10.026 [12] 毛锐, 刘根凡, 邓翔, 等. 布袋除尘器结构改进的数值模拟研究[J]. 环境工程, 2015, 33(3): 77-81. [13] 张大鹏. 袋式除尘器内部流场数值模拟分析[J]. 硫磷设计与粉体工程, 2019(5): 24-27. doi: 10.3969/j.issn.1009-1904.2019.05.008 [14] 张立栋, 王坤玉, 薛长智, 等. 袋式除尘器内流量不均匀性的数值研究[J]. 电站系统工程, 2013, 29(4): 21-22. [15] 王丹丹, 钱付平, 吴显庆, 等. 袋式除尘器气流分布均匀性测试与数值模拟[J]. 安徽工业大学学报(自然科学版), 2013, 30(3): 343-349. [16] 王宪. 滤筒除尘器流场分析[D]. 西安: 长安大学, 2017. [17] GIMBUN J. CFD simulation of aerocyclone hydrodynamics and performance at extreme temperature[J]. Engineering Applications of Computational Fluid Mechanics, 2008, 2(1): 22-29. doi: 10.1080/19942060.2008.11015208 [18] GUO B Y, YE X L, LIU D D, et al. Application of multi-scale approach in the gas flow simulation through electrostatic precipitators[C] // Ninth International Conference on CFD in the Minerals and Process Industries. Melbourne, Melbourne, Australia: CSIRO, 2012. [19] HOU Q F, GUO B Y, LI L F, et al. Numerical simulation of gas flow in an electrostatic precipitator[C] // Seventh International Conference on CFD in the Minerals and Process Industries. Melbourne, Australia: CSIRO, 2009. [20] GUO B Y, HOU Q F, YU A B, et al. Numerical modelling of the gas flow through perforated plates[J]. Chemical Engineering Research and Design, 2013, 91(3): 403-408. -

DownLoad:

DownLoad: