-

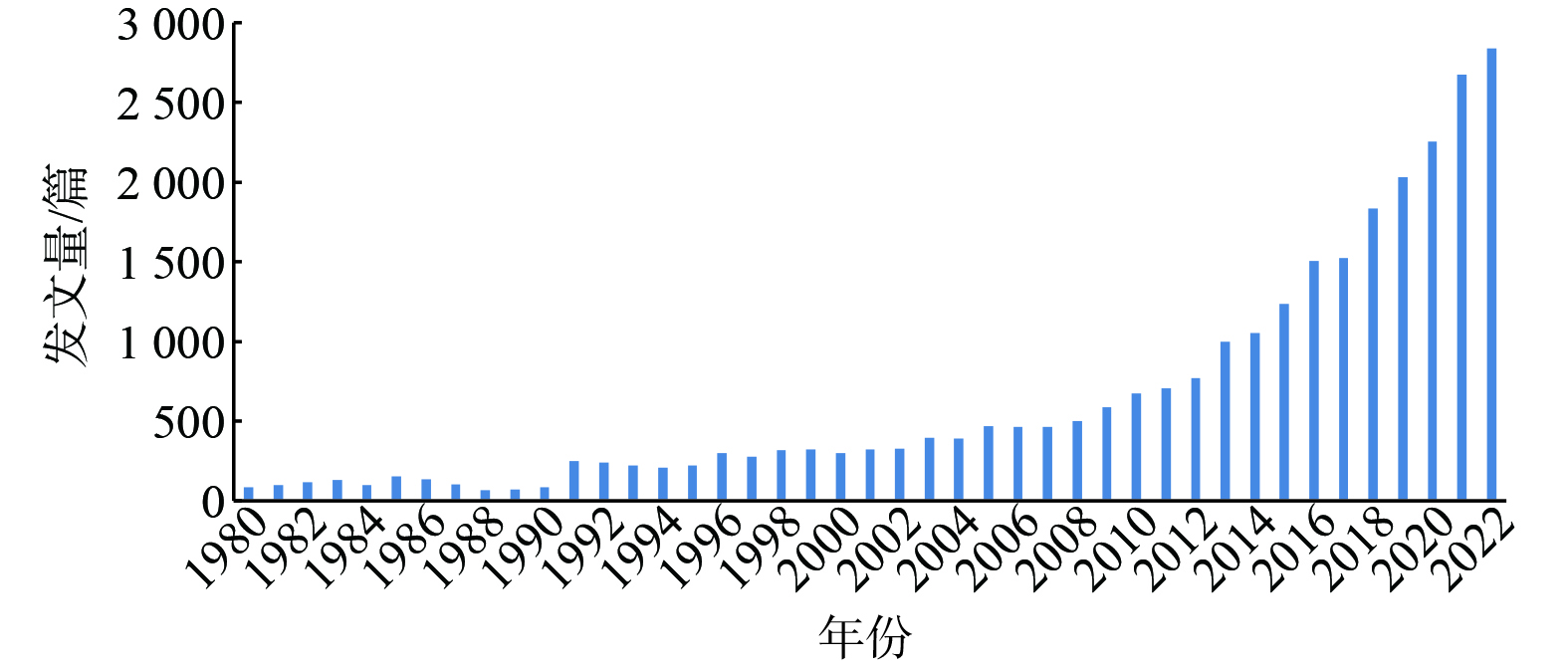

挥发性有机物(volatile organic compounds,VOCs)是臭氧(O3)和细颗粒物(PM2.5)的重要前体物质[1-3]。其中,涂料制造、油墨制造、包装印刷、工业涂装等工业污染源是VOCs排放的主要来源[4],各行业排放废气中VOCs的组分特征也越来越受到关注。涂料制造行业溶剂使用量高、种类繁多,VOCs贡献占比大[5]。为减少涂料制造过程的VOCs产生,对涂料行业采取了系列管控措施,例如用低VOCs溶剂替代传统溶剂等[6]。由于涂料配方中新型溶剂组分的持续更新,亟需针对不同功能涂料制造过程中排放的废气进行VOCs组分特征研究。不同VOCs转化成O3的潜力可通过最大增量反应值(maximum incremental reactivity,MIR)评估。结合VOCs排放浓度计算可得VOCs臭氧生成潜势(ozone formation potential,OFP)。该指标是衡量各类VOCs组分活性的重要指标之一,已普遍应用于国内外对不同溶剂源VOCs组分活性的研究中[7-9]。

国家“十三五”生态保护规划中将VOCs作为总量控制因子,并对其排放量进行了区域控制[10],因此,针对区域[11]及典型行业[12]VOCs排放量与许可量的研究受到重视。2020年3月,《涂料、油墨、颜料及类似产品制造业排污许可申请与核发技术规范》(HJ 1116-2020)[13]发布。该标准规定:涂料行业VOCs排放许可量参照环境影响评价及相关文件中的总量控制指标,以及排污许可证管理规定中的重点排污单位许可量核算方法来确定。实际排放量核算方法包括标准建议的监测法、产排污系数法及物料衡算法[14-15]。由于不同方法核算结果差异较大,所以有必要开展对涂料制造业VOCs实际排放量及许可量不同核算方法的数值差异性研究。

本研究通过对上海市不同类型涂料制造企业废气VOCs组分特征及OFP贡献率分析,对比全厂不同生产环节有组织废气中VOCs排放量及排放浓度,并选用3种实际排放量核算方法计算全厂VOCs实际排放量,将其与根据标准限值法计算所得的许可排放量进行对比,为指导企业选择合理的实际排放量核算方法提供参考。

全文HTML

-

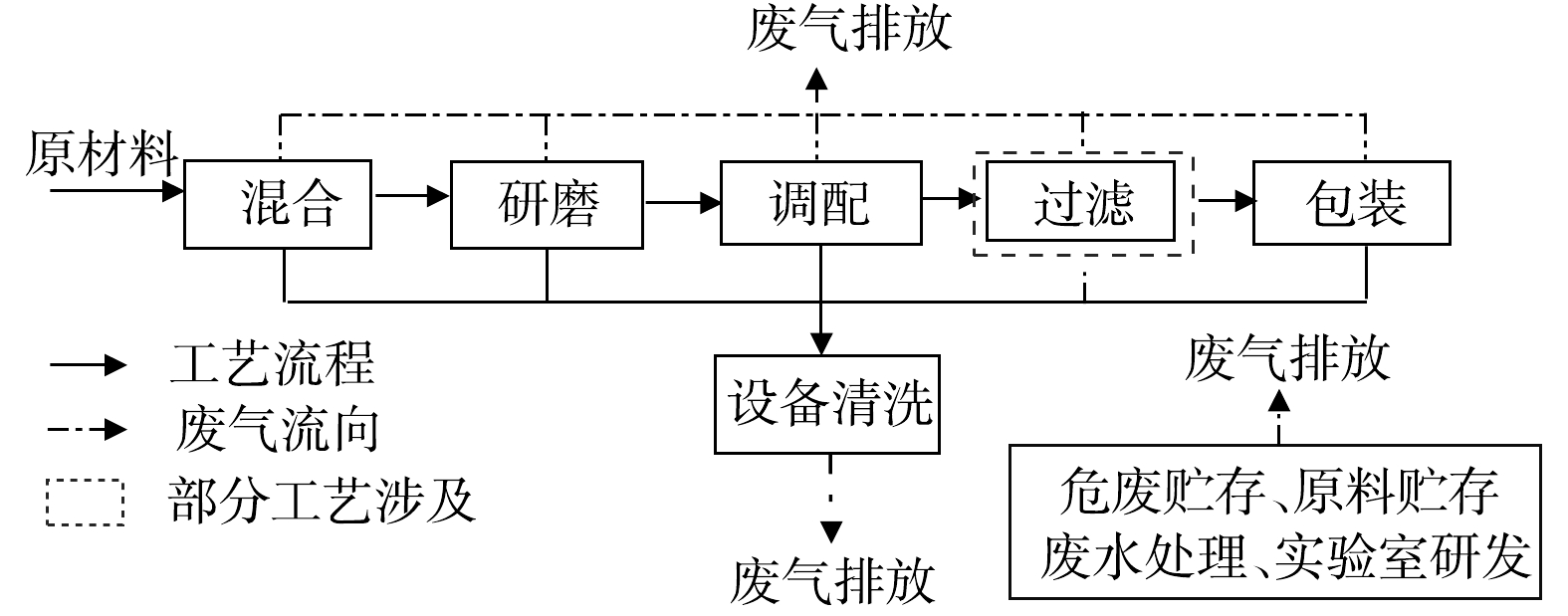

选取8家分别生产家具、建筑、汽车、船舶、一般工业、金属、风能涂料等不同产品类型的典型涂料制造企业。涂料制造企业的主要生产工艺如图1所示,主要包括:混合、研磨、分散、包装等物理反应过程[16-17]。涂料生产的原辅材料以树脂、溶剂、稀释剂、颜料为主,在生产过程中会产生大量VOCs;部分企业在产品研发、废水处理及固废存储过程也存在VOCs排放。所选案例企业原辅材料、产品类型、处理工艺等基本生产信息及样品采集及监测位点如表1所示。

-

参照《固定源废气监测技术规范》(HJ/T 397-2007)[18]和《固定污染源废气挥发性有机物的测定 固相吸附-热脱附/气相色谱-质谱法》(HJ 734-2014)[19]采集样品经氢离子火焰监测器进行VOCs排放浓度分析,结果以非甲烷总烃(non-methane hydrocarbon,NMHC)计。同时,气体样品经低温三级冷阱预浓缩处理后,采用气相色谱-质谱联用装置定性定量分析其中的VOCs组分。

-

1) VOCs活性指标OFP计算方法。采用MIR法计算不同VOCs的OFP值研究污染物活性,计算公式见式(1)。

式中:OFPi为VOCs组分i的臭氧生成潜势,mg·m−3;Ci为VOC组分i的质量浓度,mg·m−3;MIRi为VOC组分i最大反应增量系数,取值参考文献[20-21]。

2)排放量计算方法。根据HJ 1116-2020[13]中重点管理企业主要排放口许可排放量计算方法,将标准限值法作为涂料制造企业VOCs许可排放量计算方法,见公式(2)。

式中:E为某种大气污染物年许可排放量,t·a−1;S为生产设施及或者排污单位生产某种产品设计产能,t·a−1;

Qs 为单位产品基准排气量(标态),m3·t−1,取值参照排污许可技术规范[13, 22],具体见表2;cs 为某种大气污染物的许可排放浓度,mg·m−3,按照上海市《涂料、油墨及其类似产品制造工业大气污染物排放标准》限值[23-24],取50 mg·m−3。实际排放量计算包括实测法、产物系数法及物料衡算法,计算方法见式(3)~式(5)。

式中:E为VOCs实际排放量,t;C为VOCs实测平均排放浓度(标态),mg·m−3;Q为标准状态下干排气量(标态),m3·h−1;T为核算时段内的污染物排放时间,h。

式中:

Ei,k 为VOCs实际排放量,t·a−1;Rk 为VOCs产排污系数,kg·t−1,本研究系数取值参照国家污染源普查行业产污系数手册(2019年初版)[24],详见表2;Qk 为产品产量,t·a−1。物料衡算法计算公式参照印刷等行业排放系数研究方法[16-17]及上海市工业企业挥发性有机物排放量通用计算方法构建[25],见式(5)。

式中:G为VOCs的总输入量,kg;

mi 为溶剂、稀释剂、固化剂等含VOCs的原辅材料用量,kg·a−1;wi 为溶剂、稀释剂、固化剂等原辅材料中VOCs质量分数;E为VOCs的实际排放量,kg;η 为污染物治理设施VOCs去除效率;θ为工艺生产过程中产生的VOCs的捕集效率。对以上3种实际排放量之间的相关性,以实测法的数值作为基准值,用式(6)进行计算。

式中:E1为实测法核算所得VOC年排放量,kg;E2为系数法或物料衡算法核算所得VOC年排放量,kg。

1.1. 基本信息

1.2. 分析方法

1.3. 分析方法

-

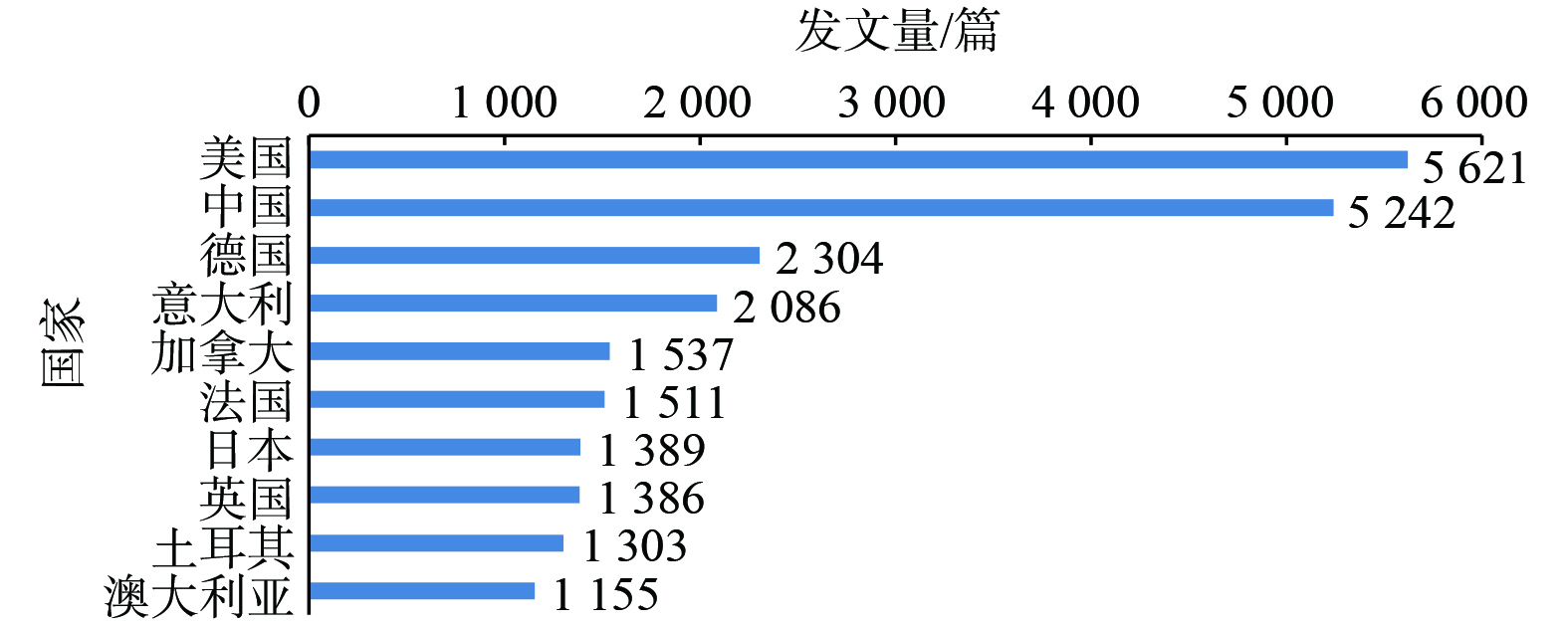

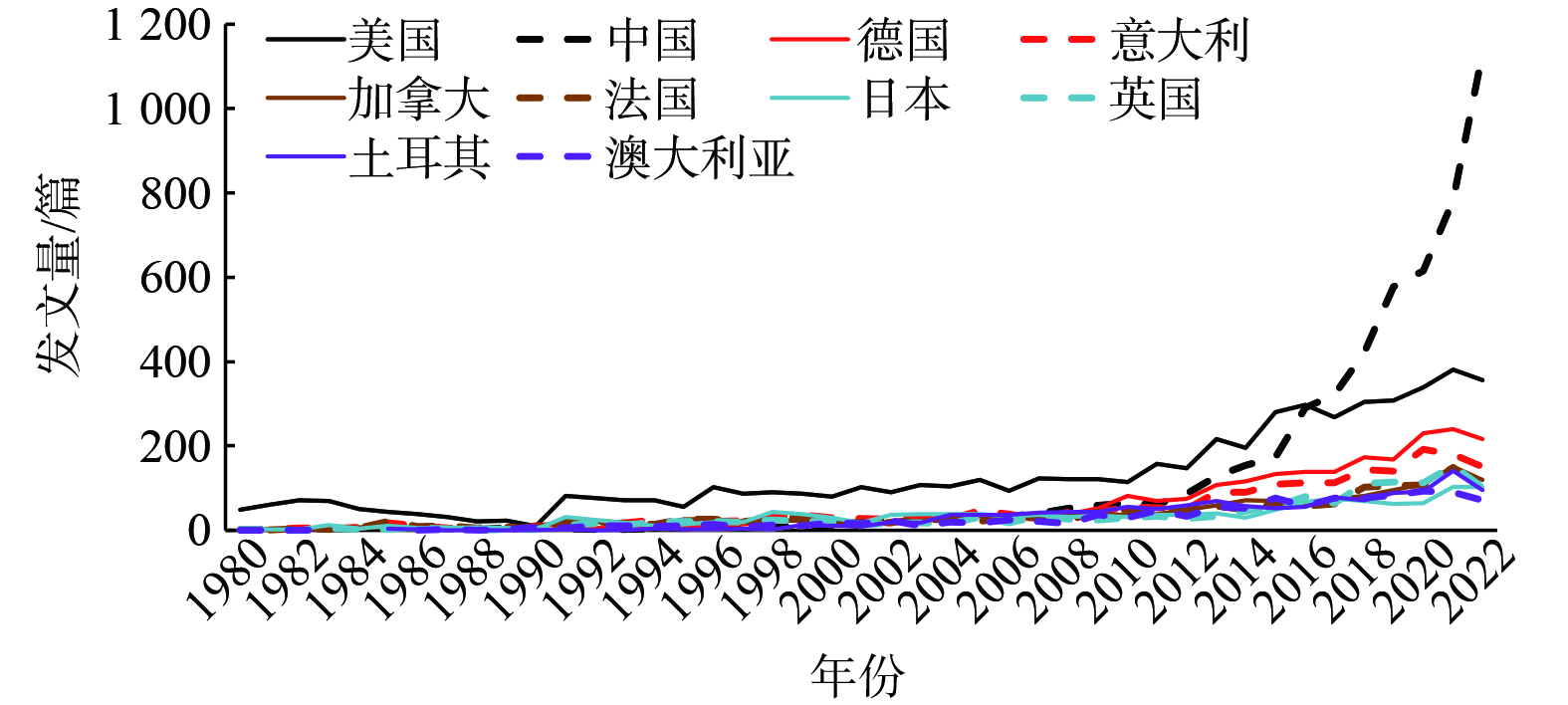

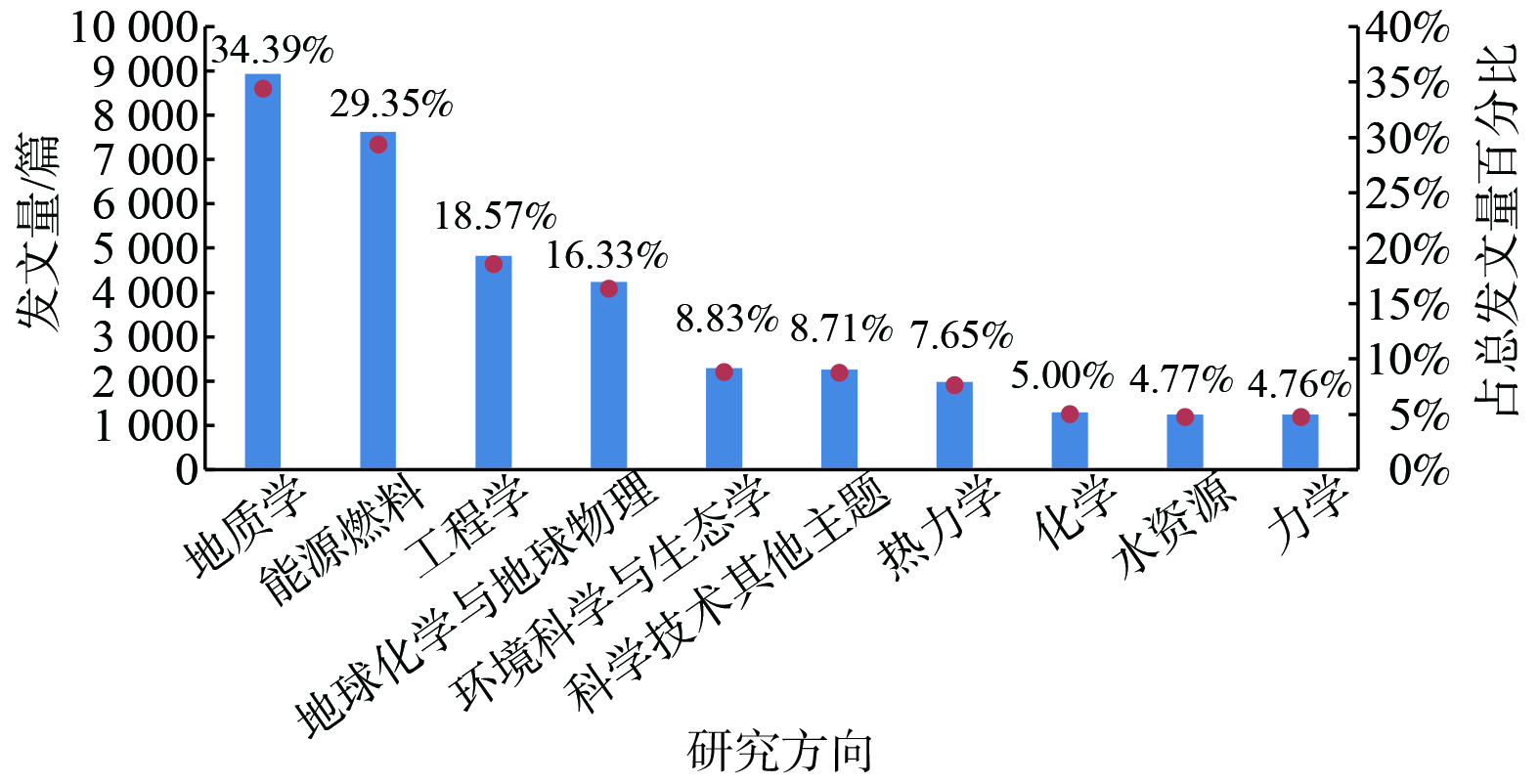

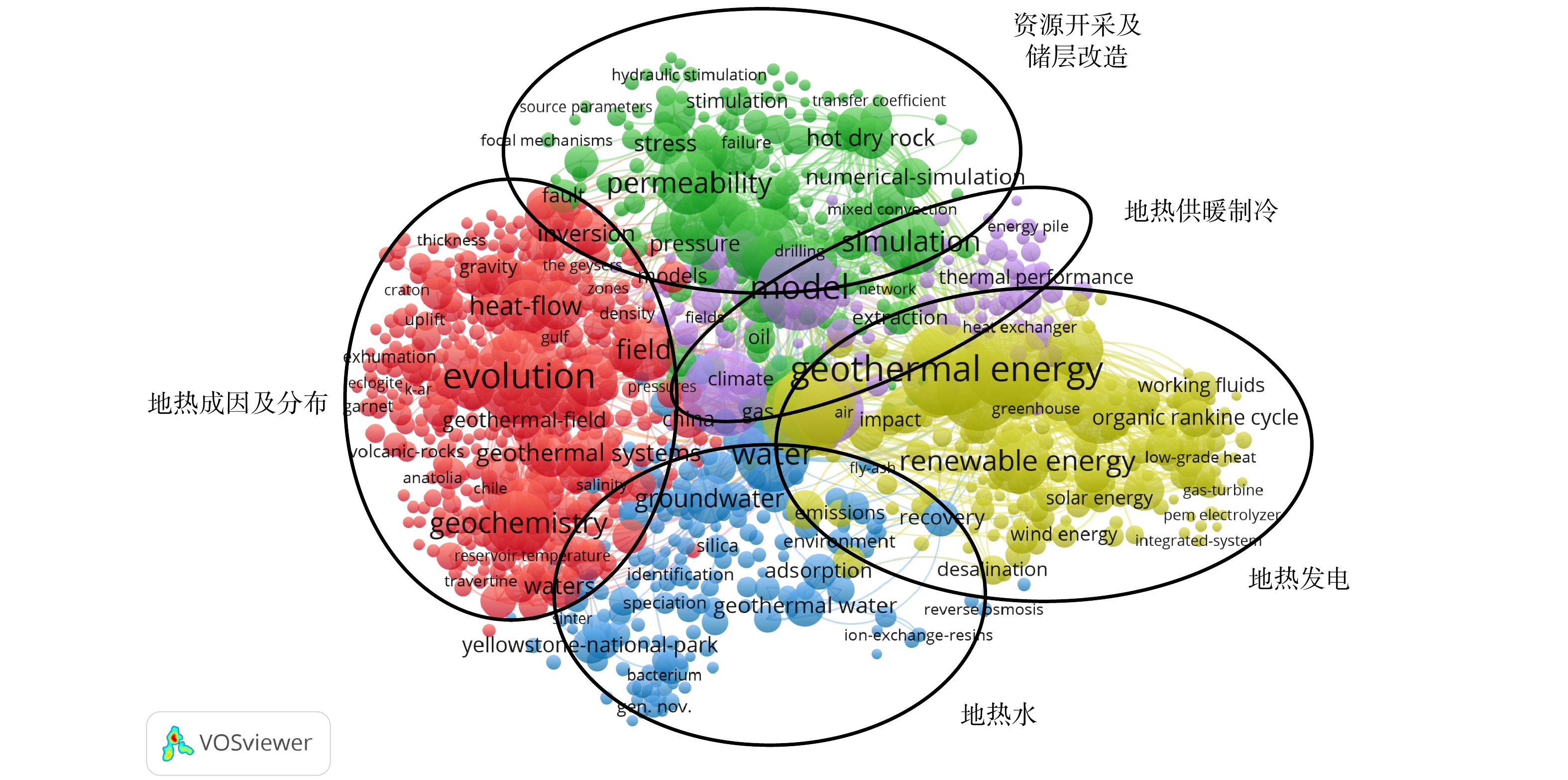

各案例全厂VOCs总排放量、车间有组织废气VOCs质量浓度及其OFP如表3所示。不同类型涂料制造车间有组织废气VOCs质量浓度为0.57~58.05 mg·m−3。根据实测法算得全厂VOCs总排放量(以NMHC计)为0.02 ~10.75 kg·h−1。

-

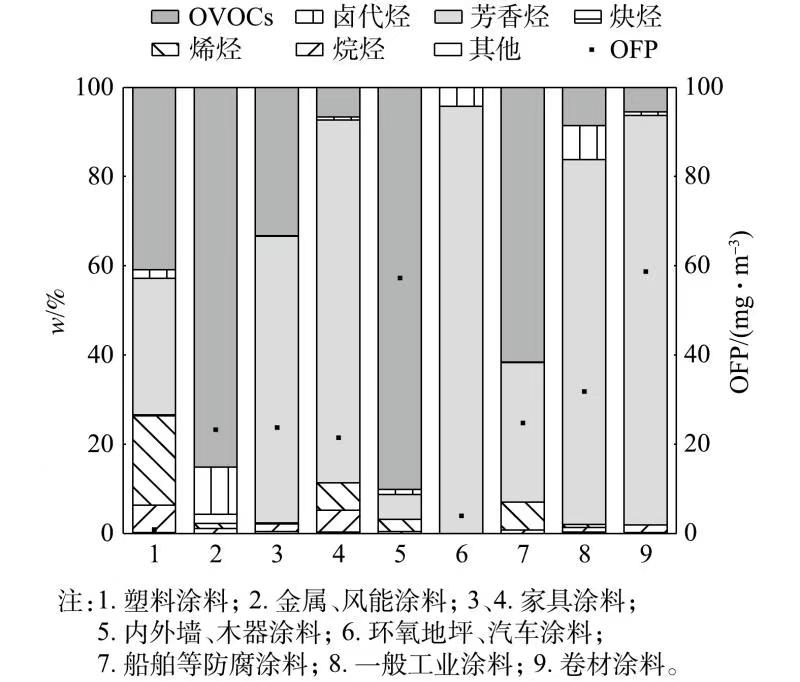

对不同涂料制造企业的9个车间有组织废气VOCs进行组分特征分析,结果如图2所示。行业涉及塑胶、金属、家具、建筑、船舶重防腐、卷材等不同用途涂料的产品制造业。由于使用原辅材料(溶剂)不同,不同类型涂料制造车间有组织废气VOCs的组分差异较大,其中最典型的排放组分有芳香烃、含氧型挥发性有机物(oxygenated volatile organic compounds,OVOCs)、卤代烃。该结果与吕建华等[26]对青岛市涂料制造企业排放特征研究的结果一致。芳香烃、OVOCs和卤代烃合计的质量分数为56.2%~99.1%。其中,家具、环氧地坪涂料、汽车涂料等一般工业涂料、卷材涂料制造排放的VOCs以芳香烃为主,质量分数分别为34.9%~64.8%;内外墙建筑、木器涂料制造中OVOCs排放量最高,质量分数占97.8%;OVOCs同时也是塑胶、金属涂料制造排放VOCs的主要特征污染物,质量分数分别为50.5%和91.4%;除内外墙建筑涂料外,卤代烃也是涂料制造废气排放的主要组分,在环氧地坪漆、汽车涂料中占比最高,达43.2%。

-

9个不同涂料制造车间有组织废气中含量前20名的VOCs组分如图3所示,VOCs的质量分数占废气的90%~100%。其中,占比较大的物质有乙酸乙酯(66.7%)、乙酸丁酯(47.9%)、4-乙基甲苯(31.7%)、间/对二甲苯(21.0%)、氯乙烯(19.6%)、四氢呋喃(18.2%)、甲苯(15.2%)等。而甲苯、间/对-二甲苯、4-乙基甲苯、乙酸乙酯、乙酸丁酯、甲乙酮的检出率、贡献占比相对较高,为涂料制造行业的特征污染物。特别地,二氯甲烷在家具(14.7%)、塑胶(3.3%)、重防腐(3.0%)、汽车及环氧地坪(2.7%)涂料制造过程产生的废气中占比较高;甲乙酮在内外墙(29.5%)、塑胶(17.2%)、卷材(14.3%)及金属风能(2.7%)涂料制造产生的废气中占比较高。因此,除现有标准重点管控的苯系物、乙酸酯类物质外[13, 22-23],内外墙、卷材涂料生产过程的甲乙酮,家具、工业重防腐涂料生产过程的二氯甲烷以及家具涂料生产过程的四氢呋喃也是涂料制造企业排放废气中值得重点关注的物质。

-

不同案例废气中VOCs组分对OFP贡献率如图4所示。芳香烃和OVOCs是涂料制造企业废气成分中对OFP贡献率最高的组分,累计OFP贡献率为36.0%~99.8%;其中,卷材类涂料制造芳香烃对OFP的贡献率最高,为93.9%;内外墙、木器漆类涂料OVOCs对OFP贡献率最高,达89.5%。此外,烯烃与卤代烃也是涂料制造企业中对OFP贡献率较高的组分;塑胶、重防腐类涂料中烯烃的OFP贡献率分别为20.0%和6.2%;而工业涂料中卤代烃OFP贡献率也高达10.6%。分析OFP总量绝对值可知,不同类型制造业排放VOCs的OFP贡献率差别较大,最高为卷材涂料生产,最低为塑胶涂料生产。

选取9个车间有组织废气样本中OFP最大的前20种VOCs组分进行对比分析,如图5所示。这20种VOCs组分的OFP贡献率之和均在95%以上,最高占99.8%。而各类涂料企业废气中对OFP贡献率高的VOCs组分与其质量占比较高的组分略有不同,主要包括4-乙基甲苯(52.0%)、氯乙烯(48.1%)、乙酸丁酯(47.9%)、乙酸乙酯(42.6%)、间/对二甲苯(41.3%)、1.3.5-三甲苯(27.9%)、四氢呋喃(26.3%)、甲乙酮(19.5%),其次是丙烯、乙烯等短链烷烃。除苯系物、乙酸酯类化合物外,应重点关注氯乙烯、甲乙酮、四氢呋喃等臭氧生成能力较强的活性VOCs。

-

对涂料制造企业的生产车间、实验室、污水站、储罐和固废储存间等不同生成环节的有组织废气排放口进行监测,选取生产工况≥60%的时间段采样,测定其VOCs排放浓度(以NMHC计),并对所有有组织排放口进行3次平行采样,取测定结果平均值,结果见表4。

选取的8家案例企业废气组分及排放量存在较大差异,且因末端处理技术不同,VOCs排放水平参差不齐。然而,整体车间废气排放浓度最高,且均远低于上海市地标[22],总体呈现C车间工艺>C实验室>C污水站>C储罐>C固废。此外,样本中有污水处理装置的VOCs排放浓度相对较高,分别为5.08和17.30 mg·m−3;实验室废气VOCs排放虽然在涂料制造企业中广泛存在,但排放水平相对较低,大部分低于10.00 mg·m−3;涂料制造行业单独处理的储罐废气排放浓度低于5.00 mg·m−3;而单独对固废储存废气收集处理的案例中VOCs排放略高于储罐排口和部分实验室废气排口,这也证明某些企业的固废储存装置/空间废气进行收集处理的必要性。

-

根据手工监测法对8家案例企业进行了全厂有组织废气排放情况统计分析,有组织废气排放装置共32个。废气来源分为车间工艺废气、实验室废气、废水处理废气、储罐废气及固废储存废气5类。根据案例各有组织排放口废气排放浓度、风量和设备运行时间,分别计算得到年VOCs排放量,结果如图6所示。图6表明,车间工艺废气均占全厂有组织废气VOCs排放量75.0%以上,除全厂废气经收集后统一进入末端处理装置的案例外,案例Ⅶ工艺废气VOCs排放量占比最高(95.0%)、案例Ⅳ最低(75.0%)。涂料制造企业产品研发测试工序普遍存在,故实验室也是企业VOCs的主要有组织排放源之一。有单独的实验室废气排放装置的案例中,该部分有组织废气VOCs排放量占全厂的3.5%~16.8%;其次储罐废气,针对储罐废气的有组织排气筒VOCs排放量占全厂VOCs排放的1.2%~8.3%;另外,废水处理系统VOCs排放量分别占全厂VOCs的2.9%(案例Ⅲ)、4.3%(案例Ⅵ)。这是由于产品结构中水性涂料产量较高,需配有污水处理系统及对应的废气处理装置;而某些固废储存间配有废气处理装置,其VOCs排放量占全厂约5.0%。

-

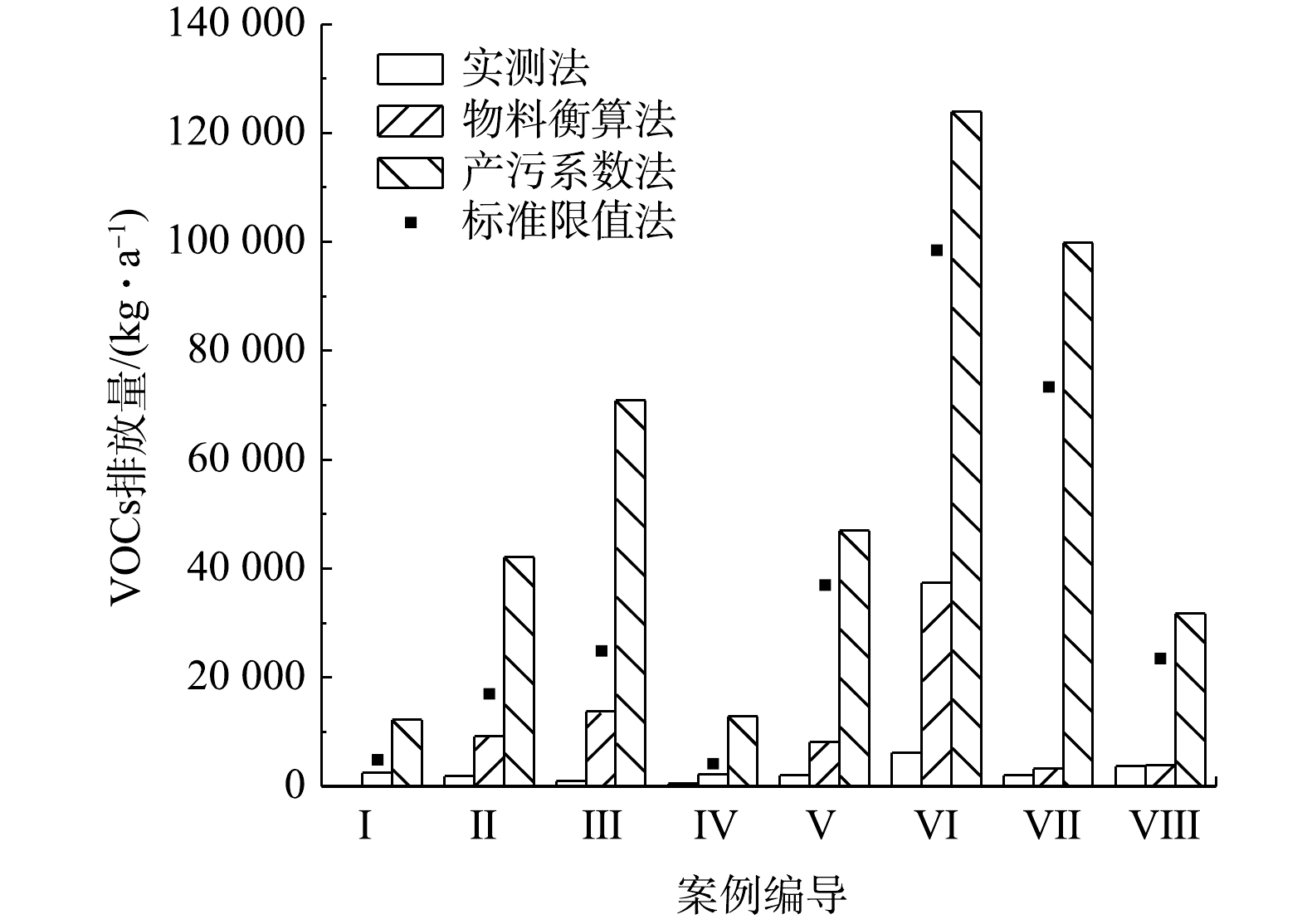

采用实测法、物料衡算法和产污系数法计算的涂料制造企业VOCs实际排放量,并将其同标准限值法计算所得的VOCs许可排放量数值进行比较,结果如图7所示。不同实际排放量核算方法结果差异较大,数值的大小顺序依次为:产污系数法>>物料衡算法>实测法,其中前两者与实测法数值的误差值见图8。同时,3种实测法数值与许可排放量数值相比,其数值大小顺序基本为:产污系数法>标准限值法>物料衡算法>实测法核算;其次,标准限值计算的许可排放量均高于实测法、物料衡算法所得的实际排放量,这也证明了在企业废气治理设施正常运行时,VOCs排放量一般不会超出基准排气量计算得到的许可排放量限值,新版排污许可证管理制度的实施对正常合规的相关企业生产不会带来负面限制。另外,行业排污许可技术规范HJ 1116-2020中规定“实际排放量核算优先采用自动监测数据、执法、手工监测数据,对应采用自动监测而未采取的排口采用产污系数法核算污染物排放量,且均按直接排放进行核算”,这说明产物系数法因核算结果偏高在现阶段更多的可作为一项惩罚性计算方法,本研究的结果也支持了这一点。

图8中,3种实际排放量计算值的误差表明,物料衡算法与实测法计算所得实际排放量误差值在0.07~19.86,而产污系数法与实测法计算误差值在7.65~100.81。总体而言,产污系数法虽计算简便,但数值与实测值偏离较大;相比之下,物料平衡法与实测法数值较为接近,但计算过程复杂,在实际应用中推广难度略大,建议作为辅助方法。同时,实测法计算结果虽合理可信,但需要注意监测采样时的工况,应覆盖全生产周期,确保实测法采样的代表性。

2.1. 涂料制造行业VOCs排放特征

2.1.1. 总排放特征

2.1.2. 排放VOCs的组分特征

2.1.3. 排放VOCs中的特征污染物

2.1.4. 各VOCs组分的OFP贡献率

2.2. 不同生产环节废气排放浓度及排放量核算

2.2.1. 各生产环节的VOCs排放水平

2.2.2. 生产环节中的VOCs排放量核算

2.3. 许可排放量与实际排放量的对比分析

-

1)芳香烃、OVOCs、卤代烃是涂料制造行业最典型的VOCs排放组分,以甲苯、间/对-二甲苯、4-乙基甲苯、乙酸乙酯、乙酸丁酯、甲乙酮为特征污染物。不同类型涂料制造企业排放废气中VOCs的OFP数值差别较大,其中芳香烃、OVOCs是贡献最大的特征组分;除苯系物和乙酸酯类化合物外,氯乙烯、甲乙酮、四氢呋喃也是涂料制造过程值得关注的活性物质。

2)对全厂有组织废气排放浓度的比较结果表明,车间VOCs排放浓度最高,实验室、污水站VOCs排放浓度次之,储罐废气及固体废弃物储存过程的VOCs排放浓度相对最小。对全厂VOCs有组织排放量的核算结果表明,车间废气VOCs排放量占全厂75.0%以上,实验室废气VOCs排放量在3.5%~16.8%,储罐废气VOCs排放量在1.2%~8.3%。

3) 3种实际排放量计算方法和标准限值法对涂料制造企业VOCs排放量的计算结果表现为:产污系数法核算实际排放量>标准限值许可排放量>物料衡算法核算实际排放量>监测法核算实际排放量。其中,产污系数法结果误差较大,误差值在3.88~100.81,在现阶段可作为一项惩罚性计算方法。实测法结果合理,操作简便可以作为依据,但需要注意监测时工况,避免因监测时生产水平低而造成的排放水平低等问题。

下载:

下载: