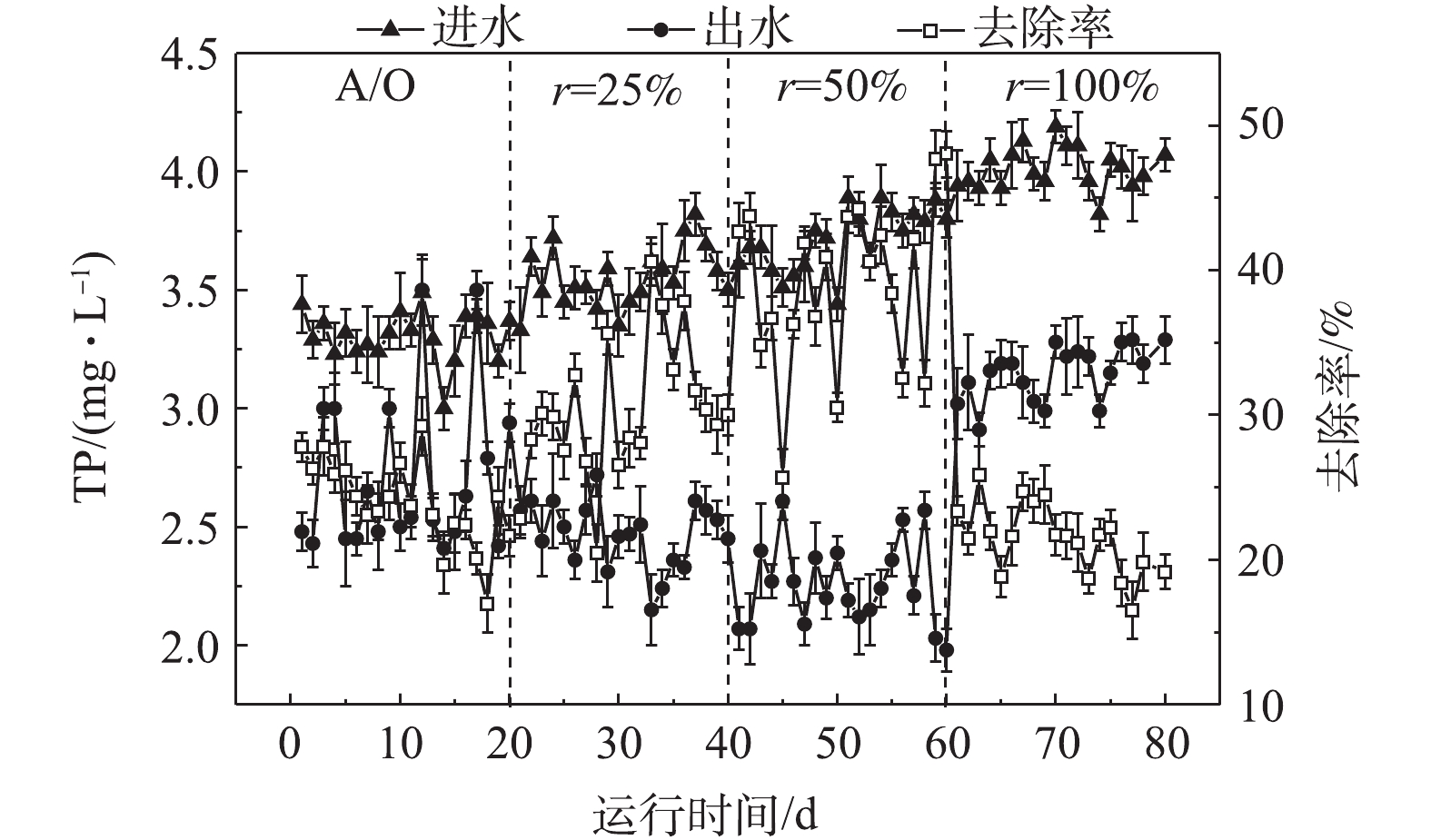

-

在石油勘探、开采、炼制、清罐和储运过程中,由于事故、跑冒滴漏、自然沉降等原因会产生大量的含油污泥。这些油泥主要分为落地油泥、罐底油泥和炼厂油泥3类。罐底油泥是原油中的石蜡、沥青质、胶质等重质组分和所夹带的少量机械杂质、沙粒、泥土、重金属盐类等无机杂质在原油长期储存过程中,自然沉降在储油罐底部形成的黑稠淤泥。据统计[1-2],罐底油泥的体积通常约占储油罐的1%,我国每年平均产生100×104 t以上的罐底油泥。

罐底油泥中含有苯系物、酚类及锌、铅、铜、镍、铬等少量重金属[3],我国已将其列入危险废物名录[4]。罐底油泥与其他油泥相比,碳氢化合物(油)含量较高。目前采用的集中堆放干化和集中填埋的处理方式[5],这不仅会造成严重的环境污染,也会造成其中石油资源的极大浪费。因此,通过罐底油泥中油品的回收实现罐底油泥的资源化、减量化和无害化是石化行业极为关注且亟待解决的重要课题。

目前已开发的自罐底油泥中回收油品的方法包括溶剂萃取[6-8]、热化学[9-12]、热解[13-14]、泡沫浮选[15-16]、超声波[17]、水强化CO2萃取[18]、生物法[19-20]等。其中,通过热解法回收油品是在无氧或缺氧条件下,将油泥加热到一定温度,使其中的大分子烃类物质裂解成轻质组分,再通过冷凝方式分离获取油品的方法。热解法处理规模大并可获得高附加值油品,从而受到了广泛的关注[21]。为了获得更高的油品回收率并降低热解温度,研究人员在热解工艺、设备方面进行了深入研究。ZUOJIAO等[22]在罐底油泥热解前,对罐底油泥进行HNO3氧化/酸化预处理,使热解温度由700 ℃降到550 ℃,同时油品回收率从4.41%提高到27.53%,热解渣的亚甲基蓝吸附值达到89.25 mg·g−1。LIN等[23]利用白云石作为催化剂,在特殊的U型反应器中对罐底油泥进行催化热解,发现油品中饱和烃含量增加了45.0%,沥青质含量减少了88.5%。CHENG等[14]探讨了在罐底油泥热解过程中注入蒸汽和添加灰分对油品成分分布和质量的影响,发现注入蒸汽和添加灰分对提高油品的质量和回收率均有积极的影响。DOMINGUEZ等[24]对微波、电炉热解罐底油泥所得油品进行了比较,发现微波热解所得油品的主要成分是正构烷烃、1-烯烃和芳香族化合物,而电炉热解产生的油品与微波炉完全不同。GONG等[13]在研究罐底油泥热解回收其中油品的同时,也研究了热解碳的产量及其燃烧性能,发现当热解温度大于600 ℃时会降低油品的产量,而热解碳的产量始终维持在55%左右。截至目前,针对罐底油泥资源化的研究较多集中在回收其中的油品上,但针对热解过程产生的热解渣的利用方面则鲜见报道。ZUOJIAO等[22]和GONG等[13]对热解渣性能进行了分析,但未涉及热解渣的高附加值利用研究。本研究拟通过对罐底油泥热解产物尤其是热解渣的性能分析,寻找热解产物高附加值利用的途径,以期为罐底油泥的无害化、资源化利用提供参考。

全文HTML

-

罐底油泥取自北京燕山石化公司储油罐。取回的油泥为黑色黏稠膏状物,流动性差,有油亮光泽,乳化严重,散发出恶臭气味,其水分、总有机物、无机物含量分别为24.29%、70.82%、4.89%。总有机物中,饱和烃、芳香烃、胶质、沥青质分别占54.92%、19.68%、13.96%、10.07%。

-

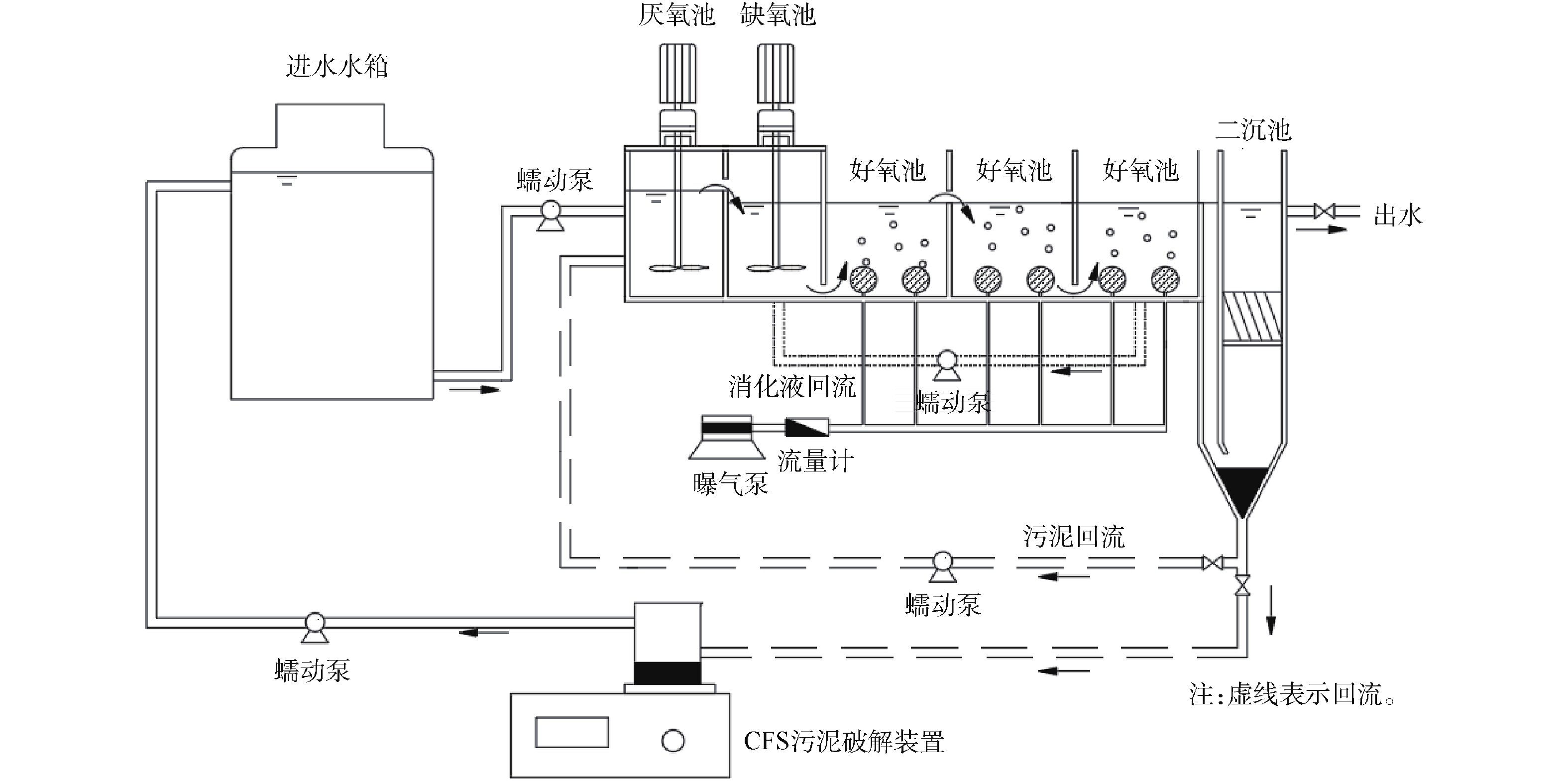

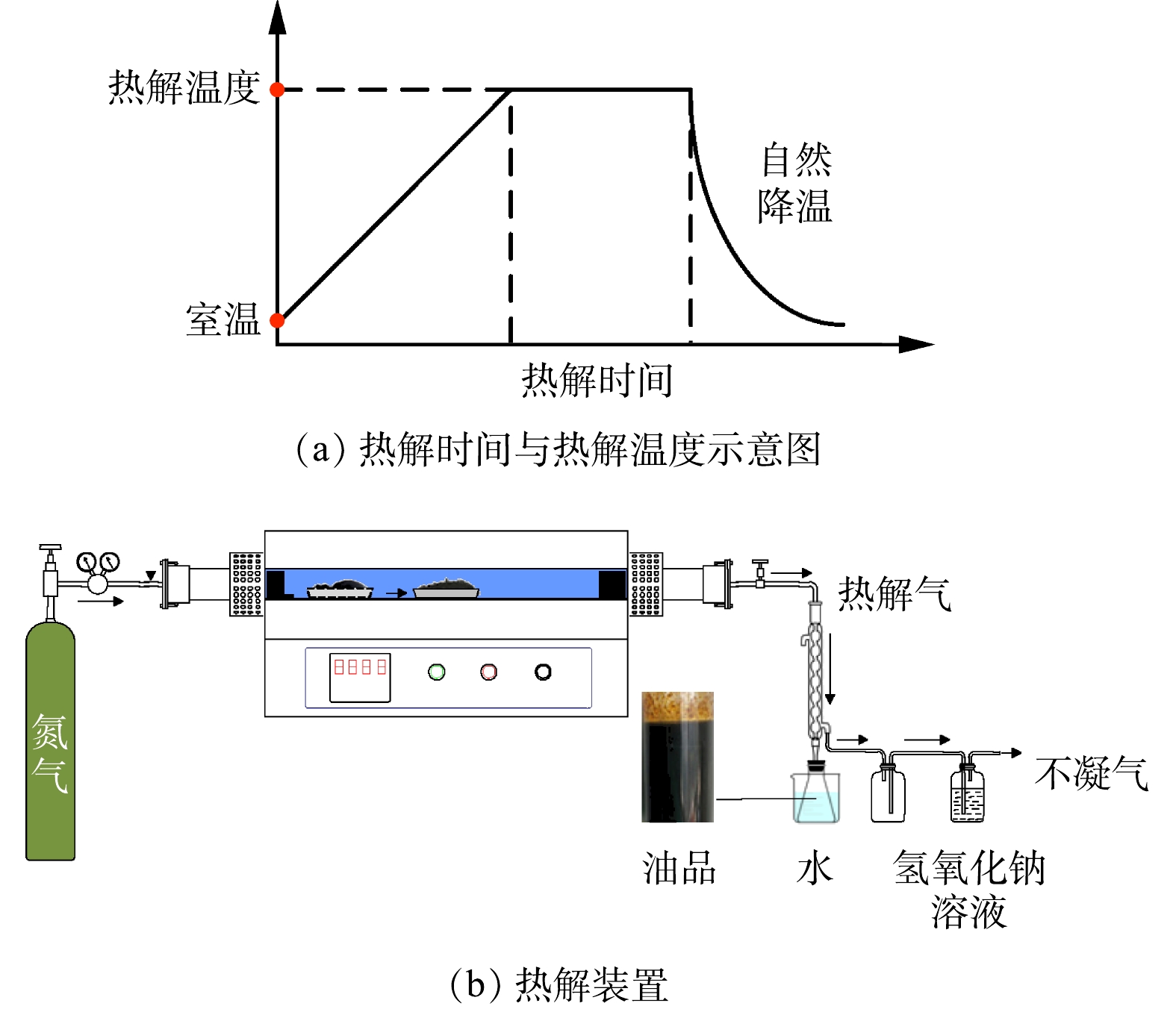

罐底油泥的热解在管式炉中进行,图1为热解装置示意图。罐底油泥充分混匀后,置于弧形刚玉坩埚舟,放入管式炉恒温区,在热解温度750 ℃、氮气流量100 mL·min−1、升温速度5 ℃·min−1条件下热解反应75 min。挥发出的热解气通过冷凝管,冷凝后作为热解油品;不凝气通入碱液,处理后排空;坩埚中剩余残渣为热解渣,在炉中冷却至室温后取出,磨细至1 mm以下,备用。

-

利用Agilent 7890-5975气相色谱质谱(GC-MS)联用仪测试和分析油品成分及含量,利用德国MRU VARIO PLUS烟气分析仪测定不凝气成分和含量。利用X-射线荧光光谱仪(XRF)普查热解渣成分,再利用化学分析法准确测定其主要成分含量。利用《固体废物浸出毒性浸出方法水平振荡法》(HJ 557-2010)[25]与《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299-2007)[26]分别进行热解渣的浸出实验,并根据《污水综合排放标准》(GB 8978-1996)[27]判断其毒性。利用扫描电镜-能谱仪(SEM-EDS)分析热解渣的形貌及微观成分,利用X-射线粉晶衍射(XRD)方法分析其物相组成,利用HQ30d便携式pH计测量热解渣溶液的碱性。

选择3种典型污染阴离子Cr(VI)、

PO3−4 和F−和3种典型污染阳离子Cd2+、Pb2+和Cu2+进行污染离子的吸附去除实验。分别用分析纯K2Cr2O7、H3PO4和HF药剂配制污染阴离子浓度为100 mg·L−1的水溶液,用硫酸调整溶液pH至2。分别用分析纯CdSO4、Pb(NO3)2和CuSO4·5H2O药剂配制污染阳离子浓度为20 mg·L−1的水溶液,不调整溶液pH。量取配置的污染离子水溶液100 mL,放进250 mL锥形瓶中,再称取设计重量的热解渣加入其中。锥形瓶置于30 ºC恒温摇床,以转速200 r·min−1振荡60 min后取出,在5000 r·min−1离心机中离心10 min,获得上清液,用电感耦合等离子体质谱仪(ICP-MS)测定上清液中剩余污染离子浓度,并根据式(1)计算污染离子的去除率,污染离子的去除率越高,说明热解渣对这种污染离子的吸附去除能力越强。式中:η为污染离子去除率;C0、Ce分别为溶液中污染离子的初始浓度和反应后的剩余浓度,mg·L−1。

1.1. 罐底油泥

1.2. 罐底油泥热解方法

1.3. 分析和实验方法

-

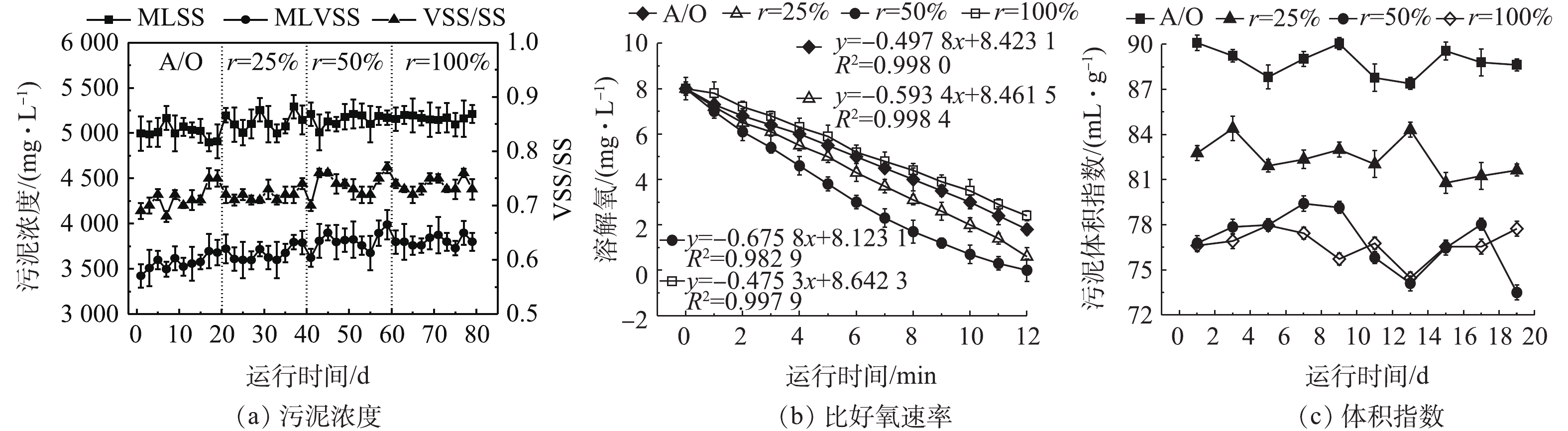

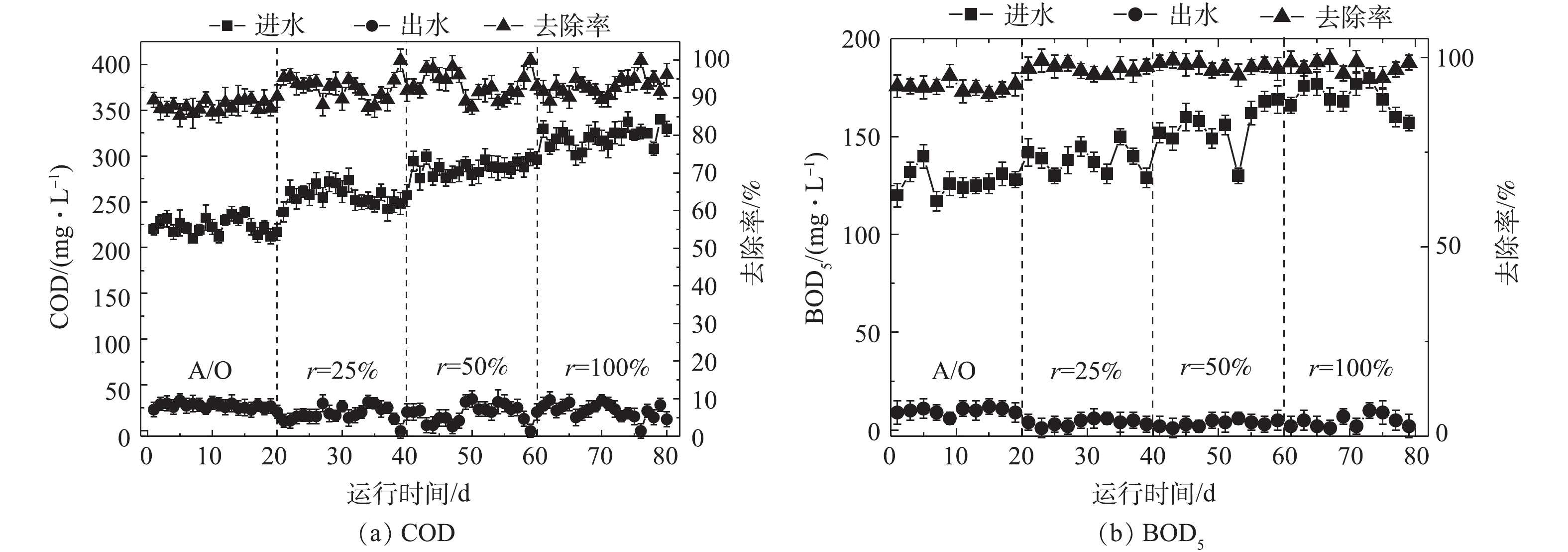

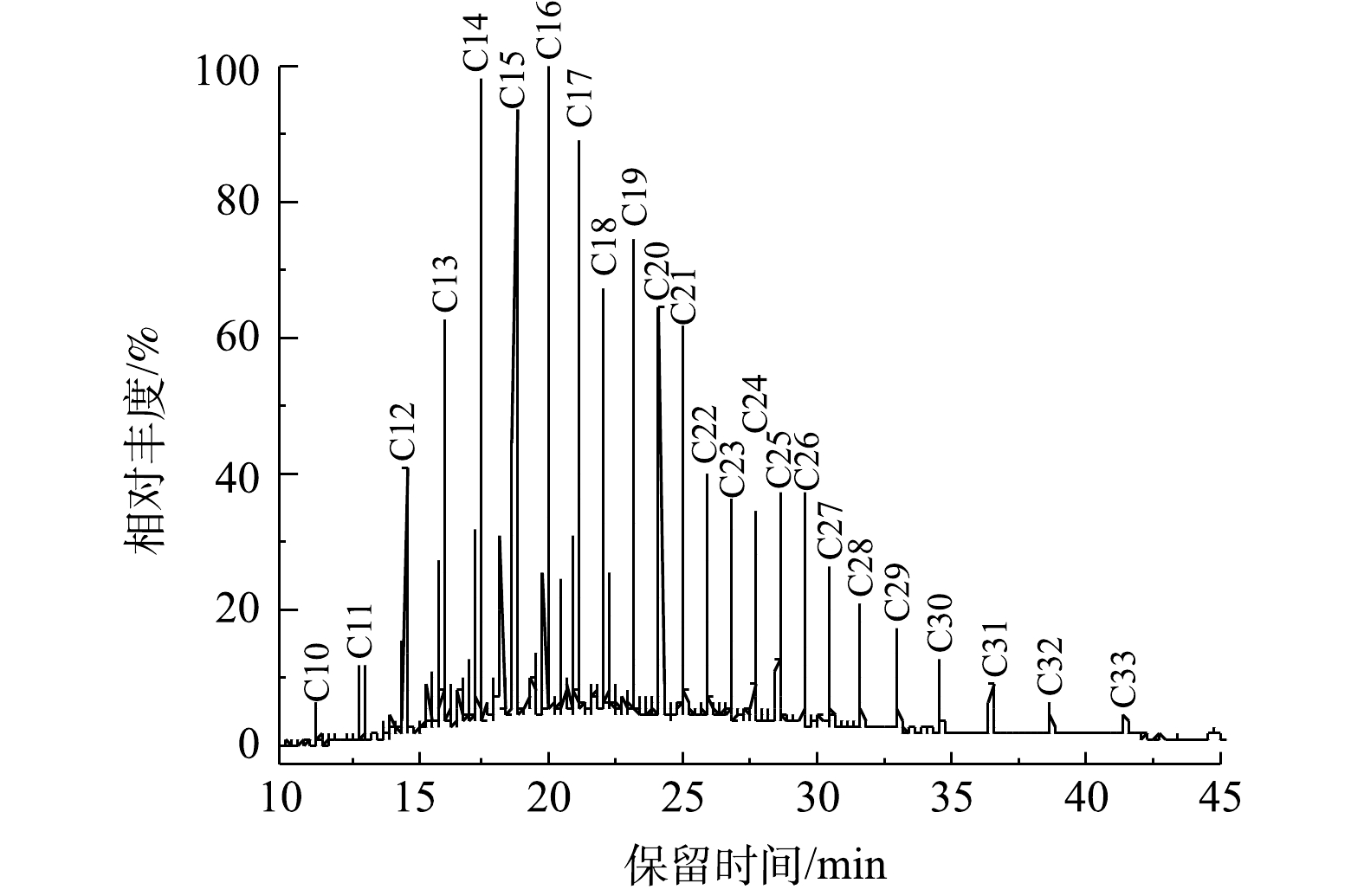

罐底油泥热解产物包括油品、不凝气和热解渣3种,以油品为主。图2为热解油品的GC-MS谱图。谱图中明显可见饱和烃的典型峰[28],其碳数为C10~C33,但主要分布于C12~C30,而且主要是烷烃混合物。烯烃等其他有机化合物占比较少。油品中鉴定出57种有机化合物,包括烷烃、烯烃、萘、蒽、菲等。

表1为GC-MS法鉴定的油品中主要化合物及其相对含量。由表1可见,油品中烷烃化合物的含量高达50.91%,占总油品的75.14%。其中,(n-C12)~(n-C30)正构烷烃化合物、(i-C13)~(n-C15)异构烷烃化合物含量分别为47.05%、3.86%,分别占总烷烃化合物92.42%、7.58%。油品中也含有(1-C13)~(1-C19)烯烃化合物占7.61%。其他类型的有机化合物占9.23%。(n-C12)~(n-C30)的油品除了可作为燃料油和石化工业原料[29]使用外,也是制备矿物浮选药剂的极好原料[30]。例如,氧化石蜡皂就是以石油炼制过程的副产物(含15~40个碳原子的饱和烃类混合物)为原料,在温度为150~170 ℃时,以空气为氧化剂,高锰酸钾为催化剂进行氧化加工、皂化而制得的一种浮选药剂。

热解渣产率一般为13%~15%,是一种黑色粉末,无特殊气味,其密度为0.835 kg·m−3。利用XRF法检出了22种无机元素,结果见表2。热解渣中的主要元素包括Fe、S、Ca、Al、Si,还含有少量的Zn、Ni、Cu、Cr、Pb、As等重金属元素。

热解渣中主要成分Fe、CaO、Al2O3、SiO2、S、C的准确含量分别为25.69%、11.40%、8.52%、8.06%、18.43%、22.70%,其中Fe、S、C三者含量合计66.82%,由于C的相对分子质量仅为12,所以,C的摩尔分数较Fe、S高,表明热解渣是一种炭质复合材料。

表3反映了热解渣中重金属含量、浸出浓度与排放浓度对比结果。可见,2种浸出方法浸出的重金属浓度不同。HJ/T 299-2007法浸出浓度明显高于HJ 557-2010浸出浓度,但2者浸出浓度均远低于GB 8978-1996重金属排放标准。可以判断,热解渣即使在强酸性体系中使用,其重金属也是稳定的,不会造成二次环境污染。

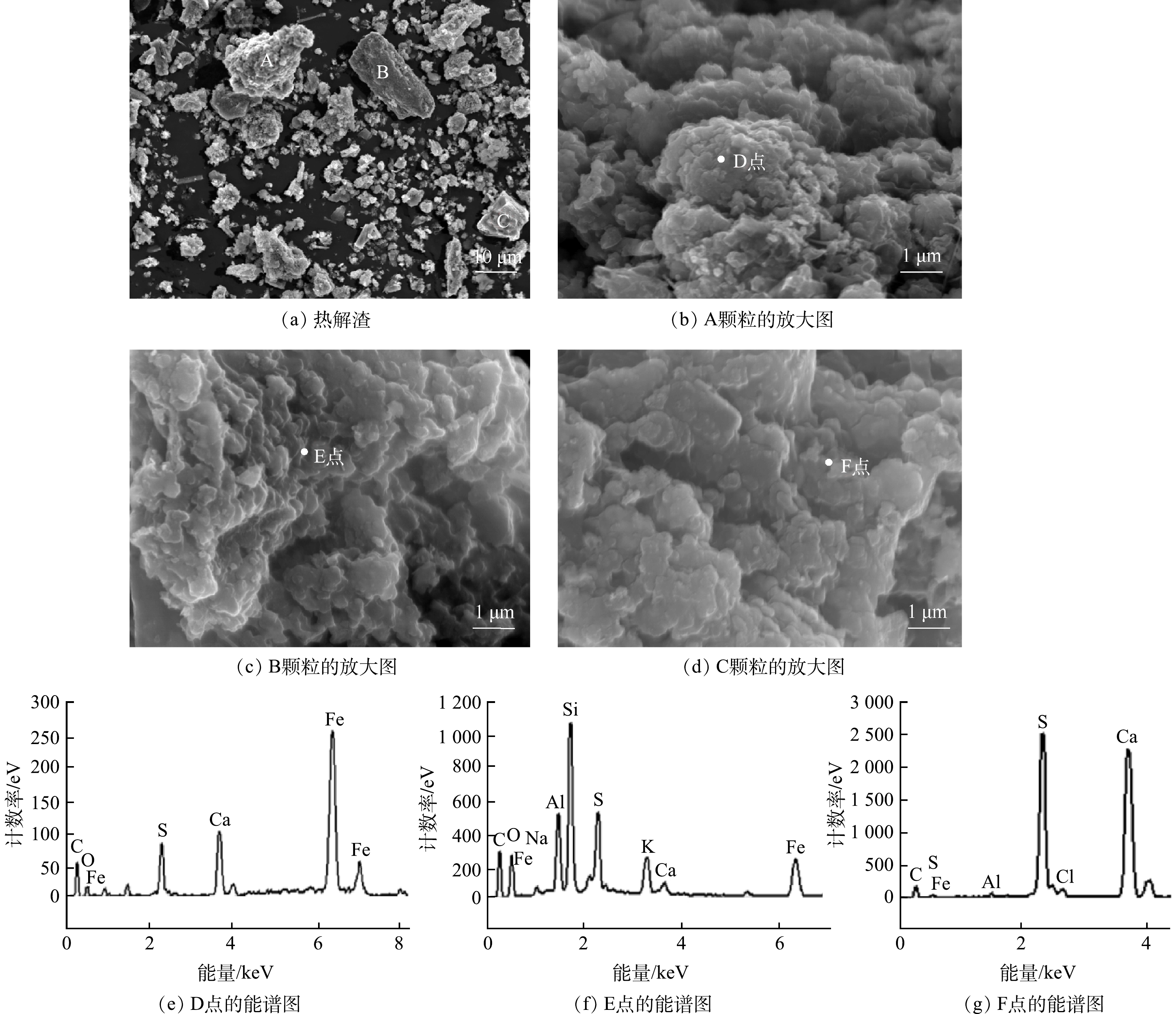

图3反映了热解渣的SEM-EDS分析结果。可以看出,热解渣中主要存在A、B、C 3种代表性颗粒,3种颗粒的内部结构分别见图3(b)、图3(c)、图3(d)。显然,颗粒A内部为多孔空间网状结构,颗粒B、C内部均为空间层状结构。在3种颗粒中选择代表性的D、E、F 3点进行EDS分析,结果见图3(e)、图3(f)、图3(g)。可以看出,不同点均由C、S、Fe、Ca、Al、Si等元素组成,但不同点的元素含量不同,表明热解渣多孔结构的骨架由含量不同的元素C、S、Fe、Ca、Al、Si等共同构成。

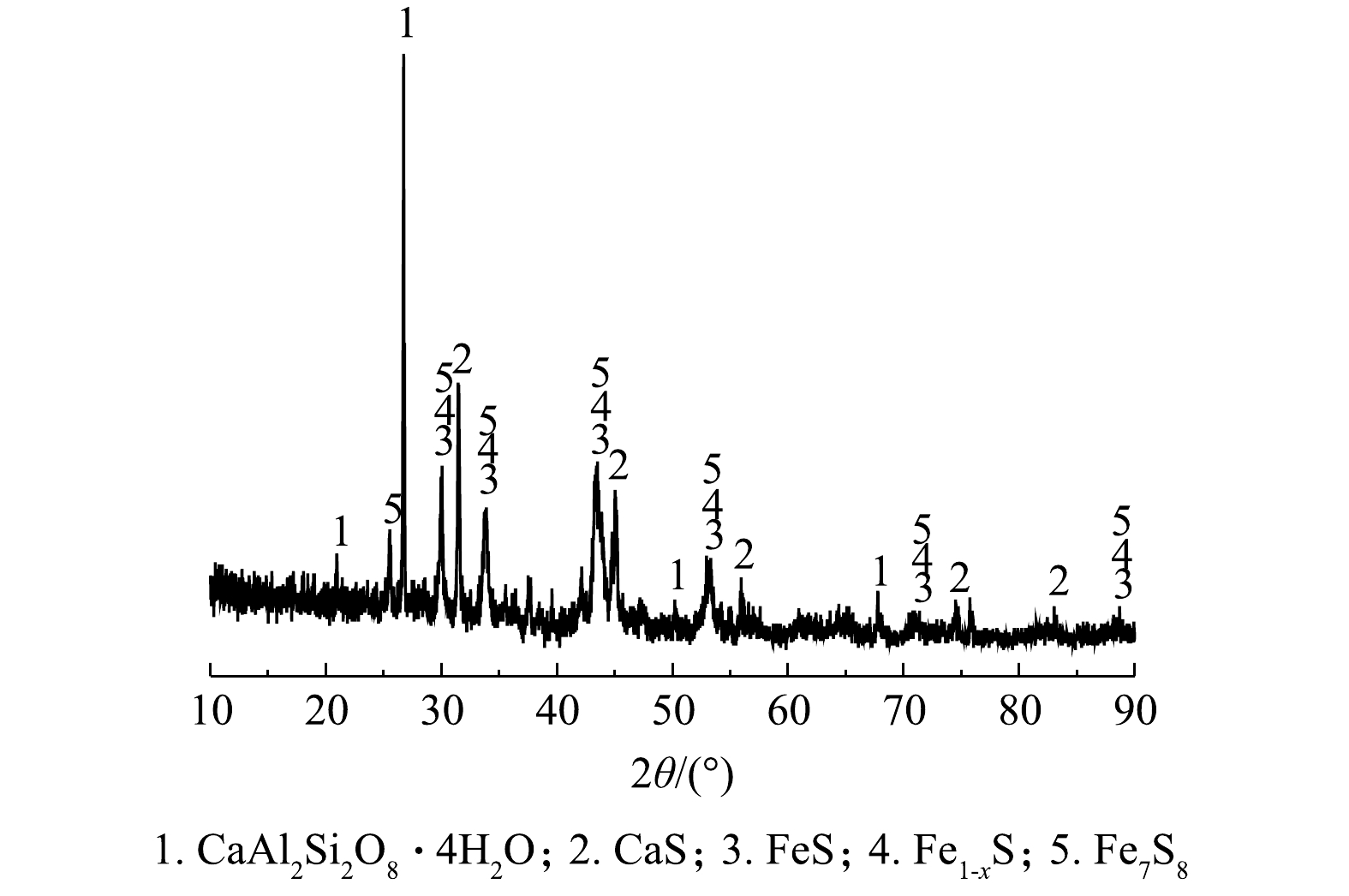

图4反映了热解渣的物相组成。可以看出,热解渣中的S、Fe、Ca、O、Al、Si元素主要以FeS、Fe1-xS、Fe7S8、CaS和CaAl2Si2O8晶体化合物的形式存在。在XRD中未见元素C的衍射峰,表明元素C是以非晶态的形式存在于热解渣中。热解渣中CaO、Al2O3、SiO2含量较高,而XRD中仅见到CaAl2Si2O8晶体衍射峰,说明热解渣中多数的CaO、Al2O3、SiO2可能以非晶态的硅酸盐或硅铝酸盐的形式存在。

-

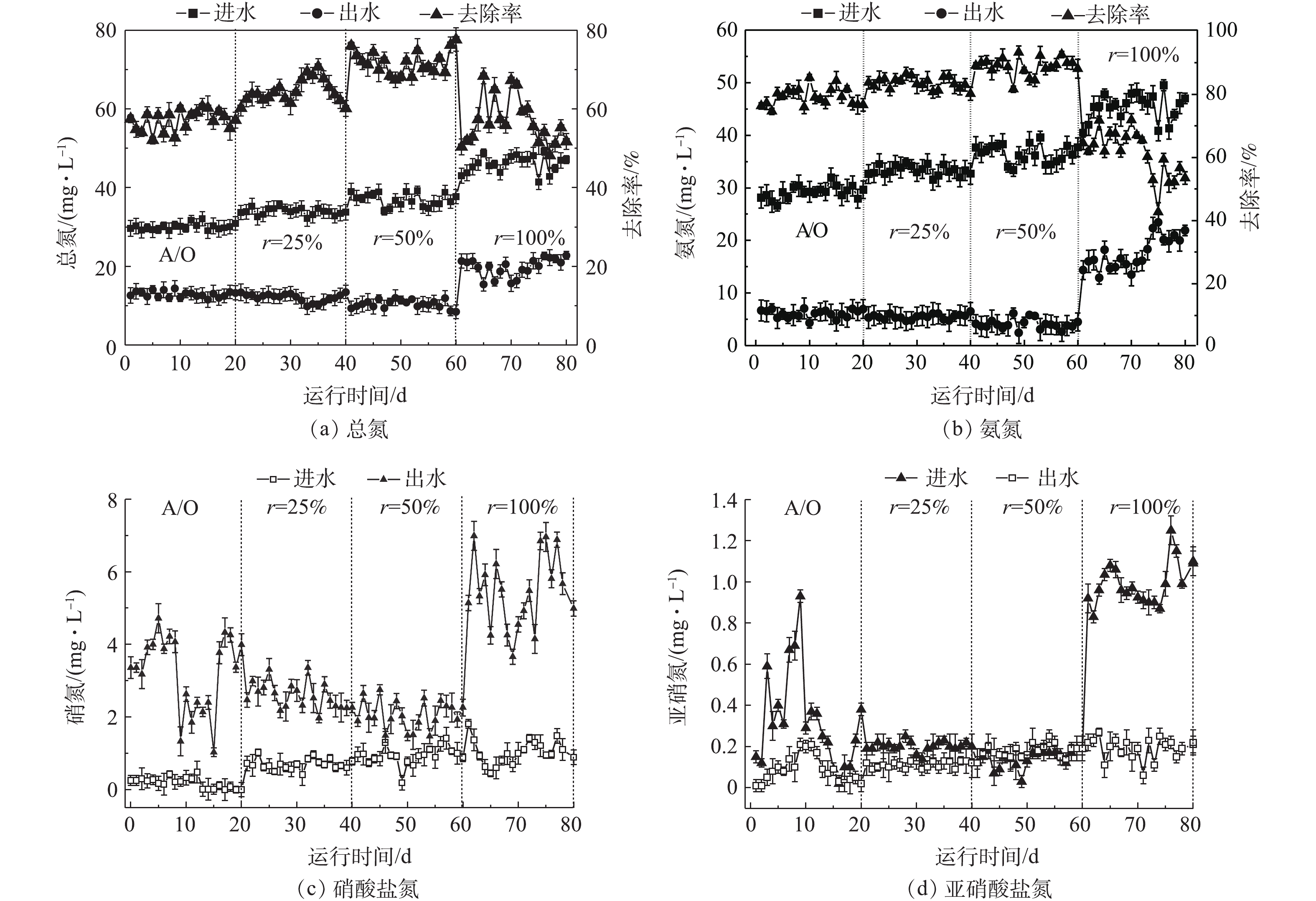

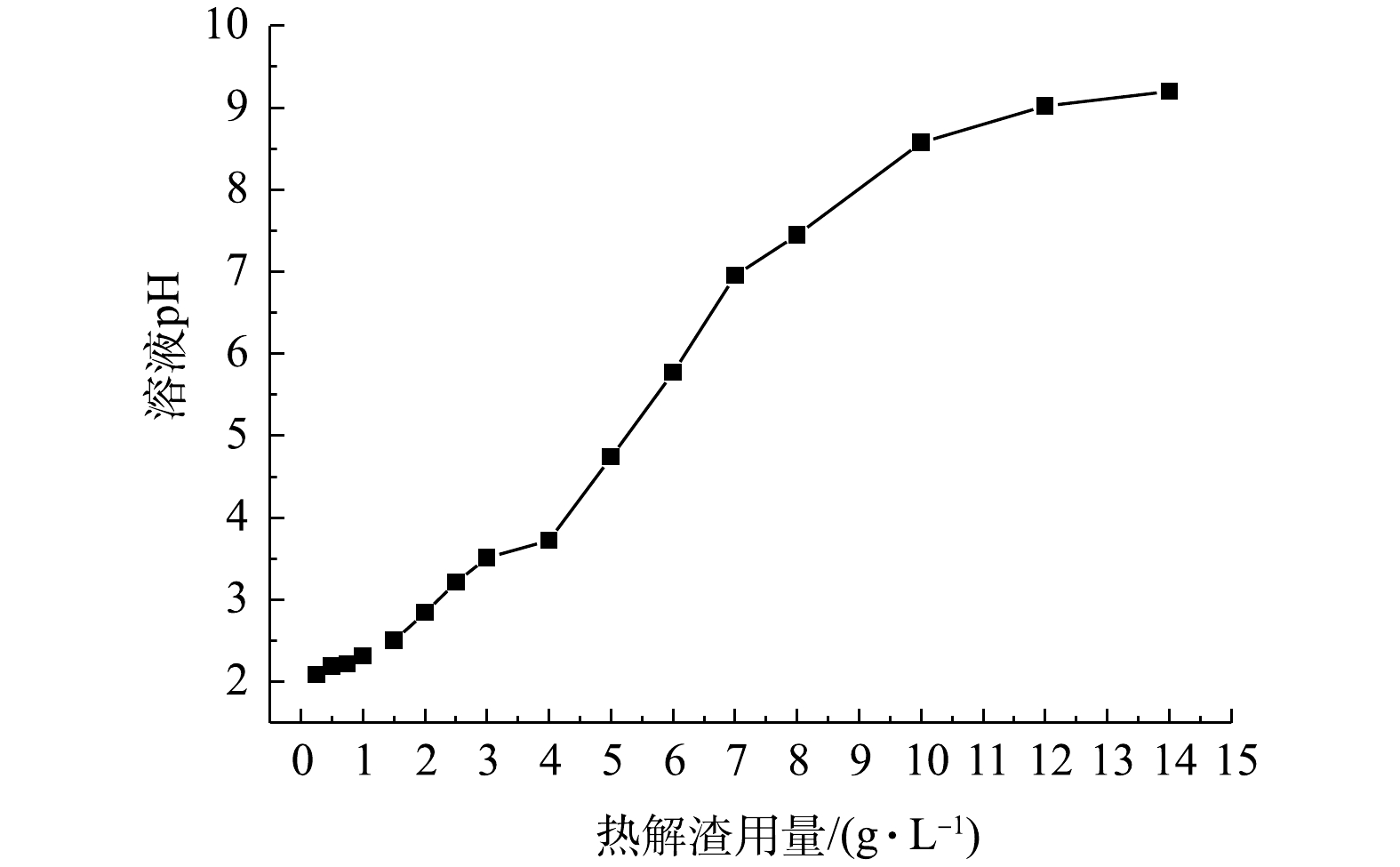

由热解渣特性分析可知,热解渣中的S多以低价形式存在,而低价S2−具有还原性,也具有与重金属离子生成硫化物沉淀的作用。这一特性使热解渣具有充当水中污染Cr(Ⅵ)的还原剂、污染重金属的硫化剂使用的可能。此外,热解渣在水溶液中呈碱性,图5为热解渣用量对pH=2的硫酸溶液pH的影响。显然,pH=2的硫酸溶液加入热解渣后,其pH得到提高。且随着热解渣用量的增大,溶液pH逐渐增大,最后趋于平衡。可以判断,热解渣在水中可能发生了式(2) ~式(4)的水化反应。

热解渣发生水化反应后,使水溶液呈碱性,其表面或溶液出现Ca2+。因此,水溶液中污染重金属离子还有可能在加入热解渣后形成氢氧化物沉淀而被去除,水溶液中污染阴离子有可能与其Ca2+反应生成钙盐沉淀而被去除。

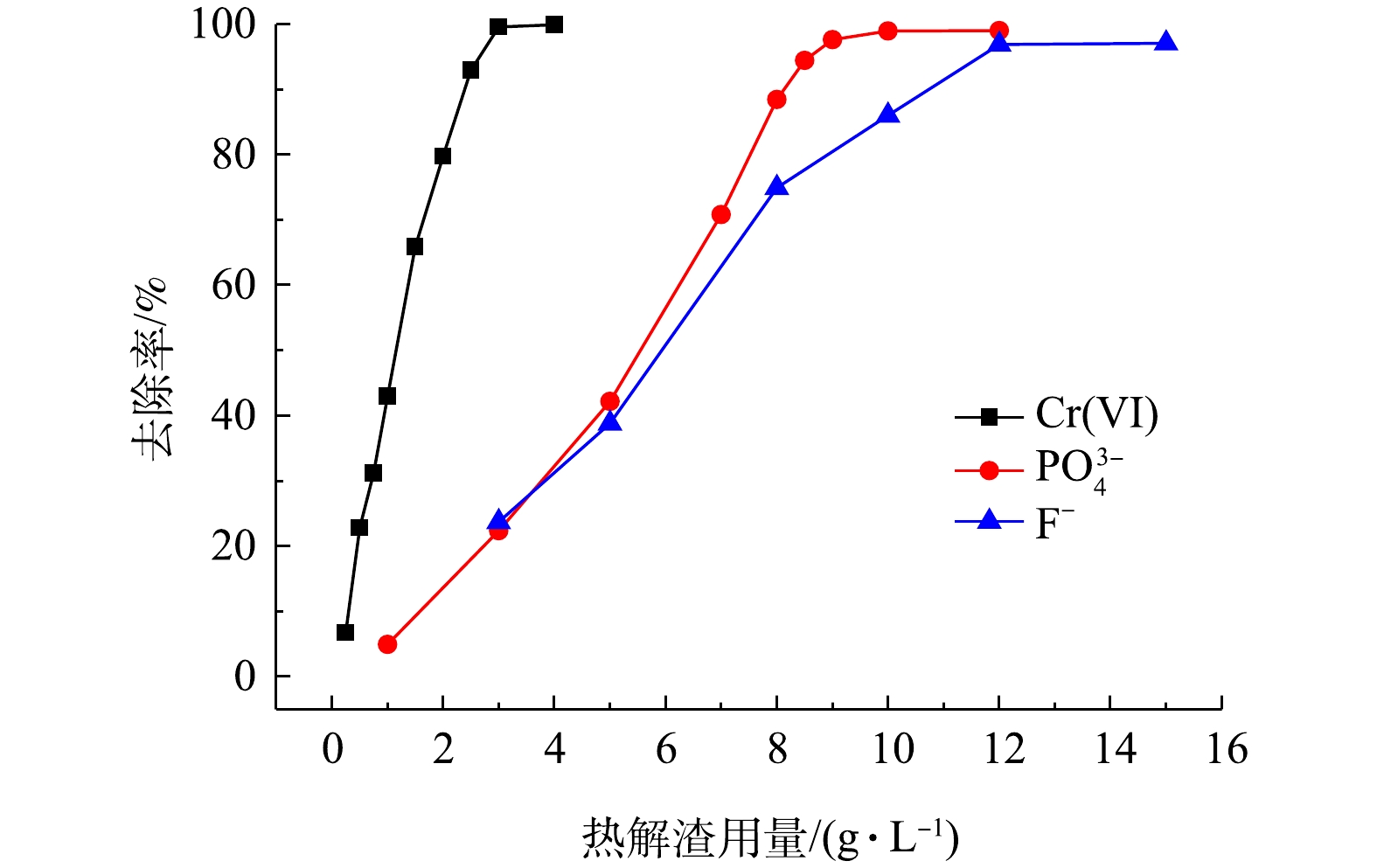

图6为热解渣用量对3种典型污染阴离子去除率的影响。可见,热解渣对3种污染阴离子均具有较好的去除作用。随着热解渣用量的增大,去除率亦随之迅速增大,然后趋于平衡。但不同类型的阴离子,要达到最大去除率时所需的热解渣用量不同。当Cr(Ⅵ)、

PO3−4 和F−达到其最大去除率99.6%、98.9%和96.8%时,需要的热解渣用量分别为3、10、12 g·L−1,表明热解渣可以作为水中污染阴离子Cr(Ⅵ)、F−和PO3−4 的去除材料使用,去除能力顺序为Cr(Ⅵ)>PO3−4 >F−。为考察Cr(Ⅵ)、

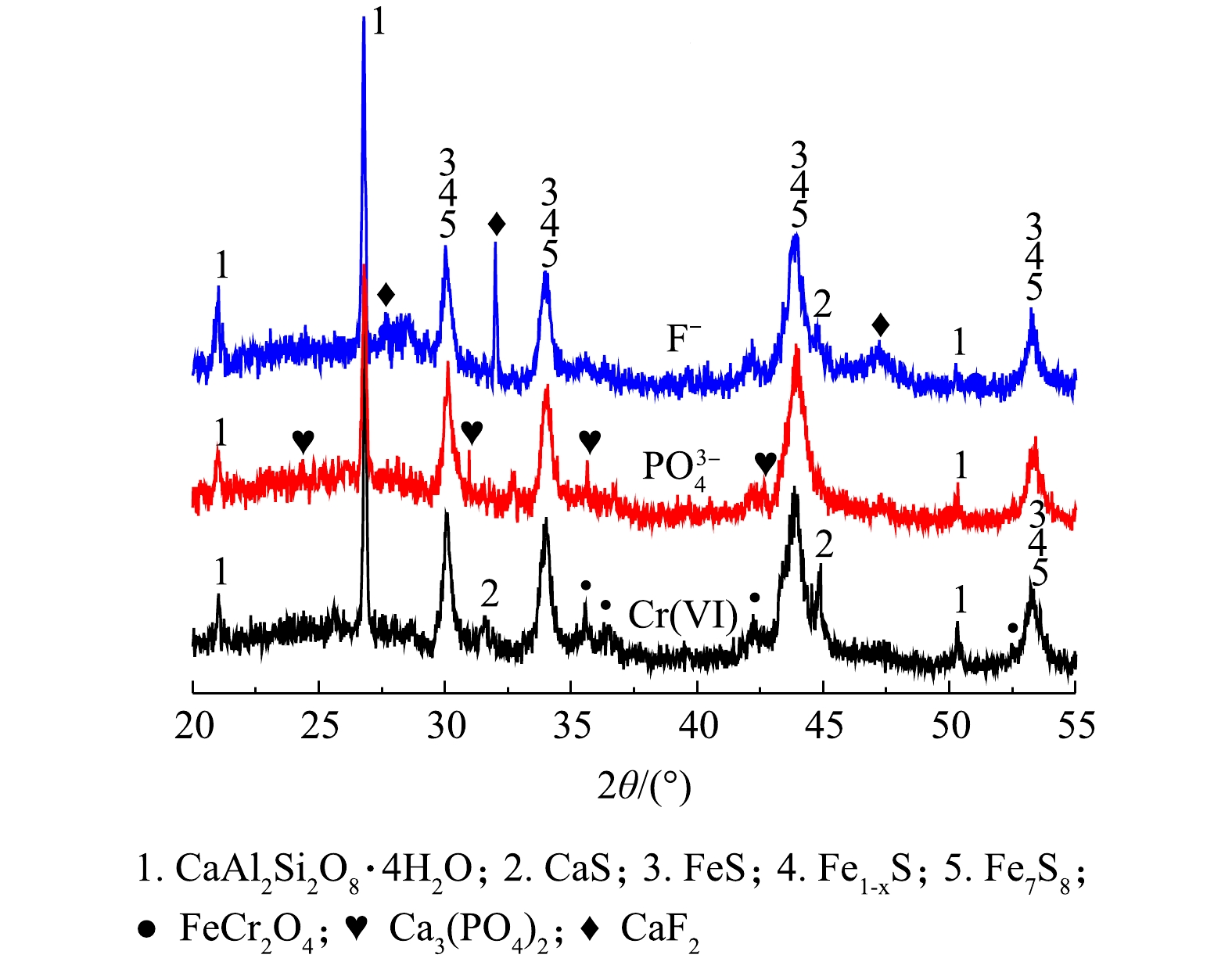

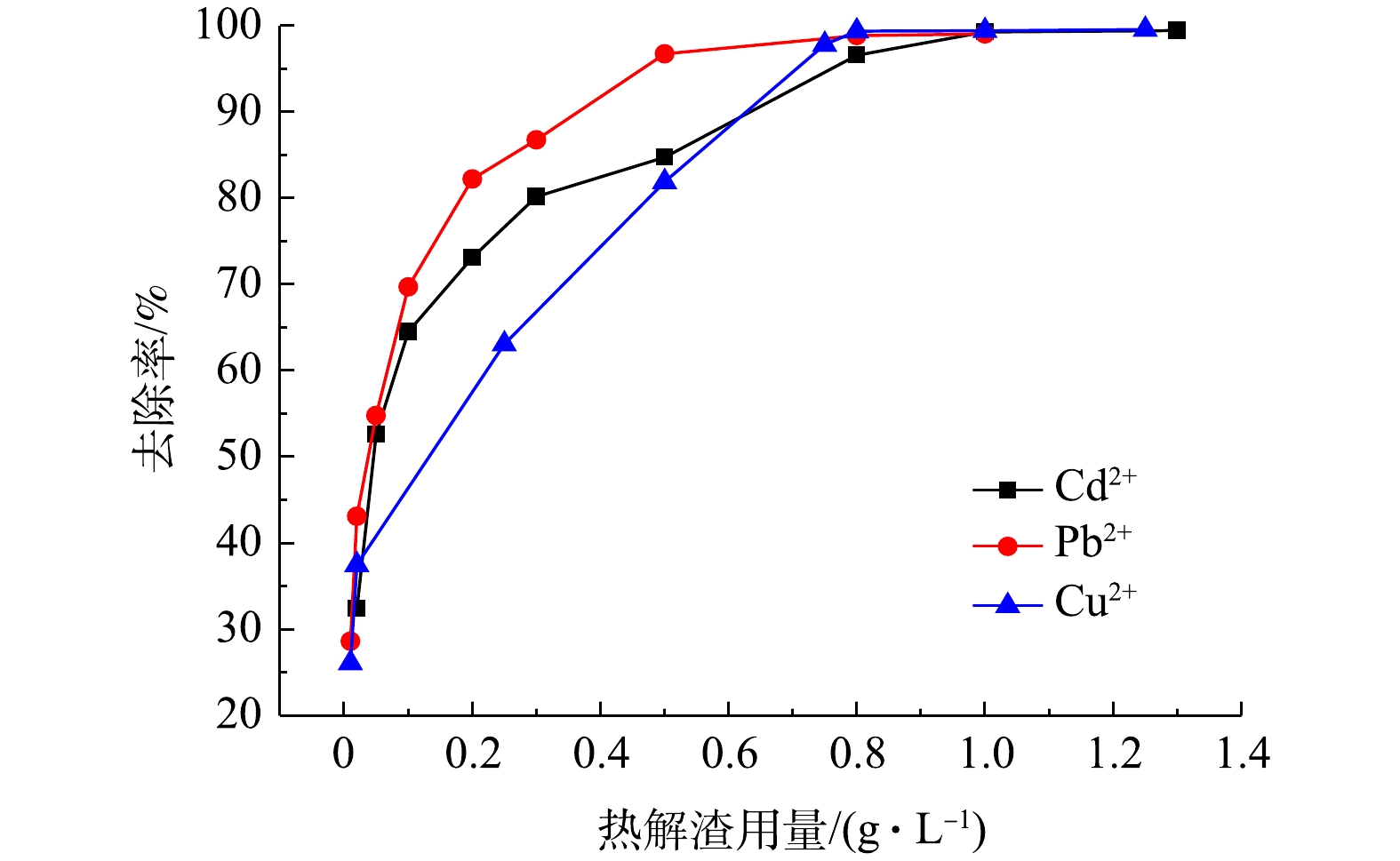

PO3−4 和F−的去除机理,对其在热解渣表面吸附生成的物相分别进行了XRD分析,结果见图7。通过图7和图4的对比可知,热解渣去除典型阴离子前后,其表面的主要物相没有发生明显变化,仍然以FeS、Fe1-xS、Fe7S8、CaS和CaAl2Si2O8为主。不同的是,用于去除典型阴离子后,热解渣表面的CaS和CaAl2Si2O8衍射峰有所减弱,特别是CaS衍射峰减弱到几乎消失,热解渣表面新生成了FeCr2O4、Ca3(PO4)2和CaF2等物相。这表明水中Cr(Ⅵ)、PO3−4 和F−在热解渣表面发生了吸附,并与其表面相关成分发生了反应,可能的化学反应如式(5) ~式(11)所示。通过这些反应,使水中Cr(Ⅵ)、PO3−4 和F−得以去除。图8为热解渣用量对3种污染阳离子去除率的影响。可见,热解渣对3种阳离子均具有较好的去除作用。随着热解渣用量的增大,去除率亦随之迅速增大,然后趋于平衡。不同类型的3种阳离子,其达到最大去除率时所需的热解渣用量差别不大。当Cd2+、Pb2+和Cu2+达到最大去除率99.3%、98.9%和99.4%,需要的热解渣用量分别为1、0.8、0.8 g·L−1,表明热解渣可以作为水中污染阳离子Cd2+、Pb2+和Cu2+的去除材料,且热解渣对这3种阳离子的去除能力相近。

为考察Cd2+、Pb2+和Cu2+的去除机理,对其在热解渣表面吸附生成的物相进行了XRD分析,结果见图9。如图所示,与去除阴离子类似,热解渣表面主要物相也没有发生明显变化,仅CaS和CaAl2Si2O8衍射峰较图4明显减弱。分别去除Cd2+、Pb2+和Cu2+后,热解渣表面出现了CdS、Cd(OH)2、硅铝酸镉,PbS、Pb(OH)2、硅铝酸铅和CuS、Cu(OH)2的新衍射峰,表明Cd2+、Pb2+和Cu2+与热解渣表面的S2−、OH−和

Al2Si2O82− 发生了化学反应,生成了相应的硫化物、氢氧化物及硅铝酸盐沉淀。其可能发生的化学反应如式(12)~式(19)所示。通过这些反应,使水中Cd2+、Pb2+和Cu2+得以去除。

2.1. 热解油品及热解渣特性分析

2.2. 热解渣吸附去除水中污染离子的可行性

-

1)在罐底油泥通过热解得到的油品中,(n-C12)~(n-C30)正构烷烃化合物占比为47.05%,(i-C13)~(n-C15)异构烷烃化合物占比为3.86%。热解渣具有疏松多孔的骨架结构,元素C、S、Fe、Ca、Al、Si等以FeS、Fe1-xS、Fe7S8、CaS、CaAl2Si2O8晶体矿物及非晶态硅酸盐或硅铝酸盐镶嵌在其骨架结构中。热解渣表面能水解生成Ca2+、S2−、OH−等离子,其中Ca2+可促使溶液中污染阴离子生成难溶性钙盐,S2−既可充当还原剂又可充当硫化物沉淀剂,OH−可与S2−一起共同沉淀去除溶液中污染的重金属离子。

2)热解渣不仅能有效去除溶液中的阴离子Cr(Ⅵ)、F−和

PO3−4 ,也能有效去除溶液中的阳离子Cd2+、Pb2+和Cu2+,但对于不同离子,去除机理亦不同。3)热解渣的特殊组成和结构使其可在阴、阳离子处理中获得高附加值利用,有望成为去除工业废水中阴、阳离子的吸附材料。

下载:

下载:

百度学术

百度学术