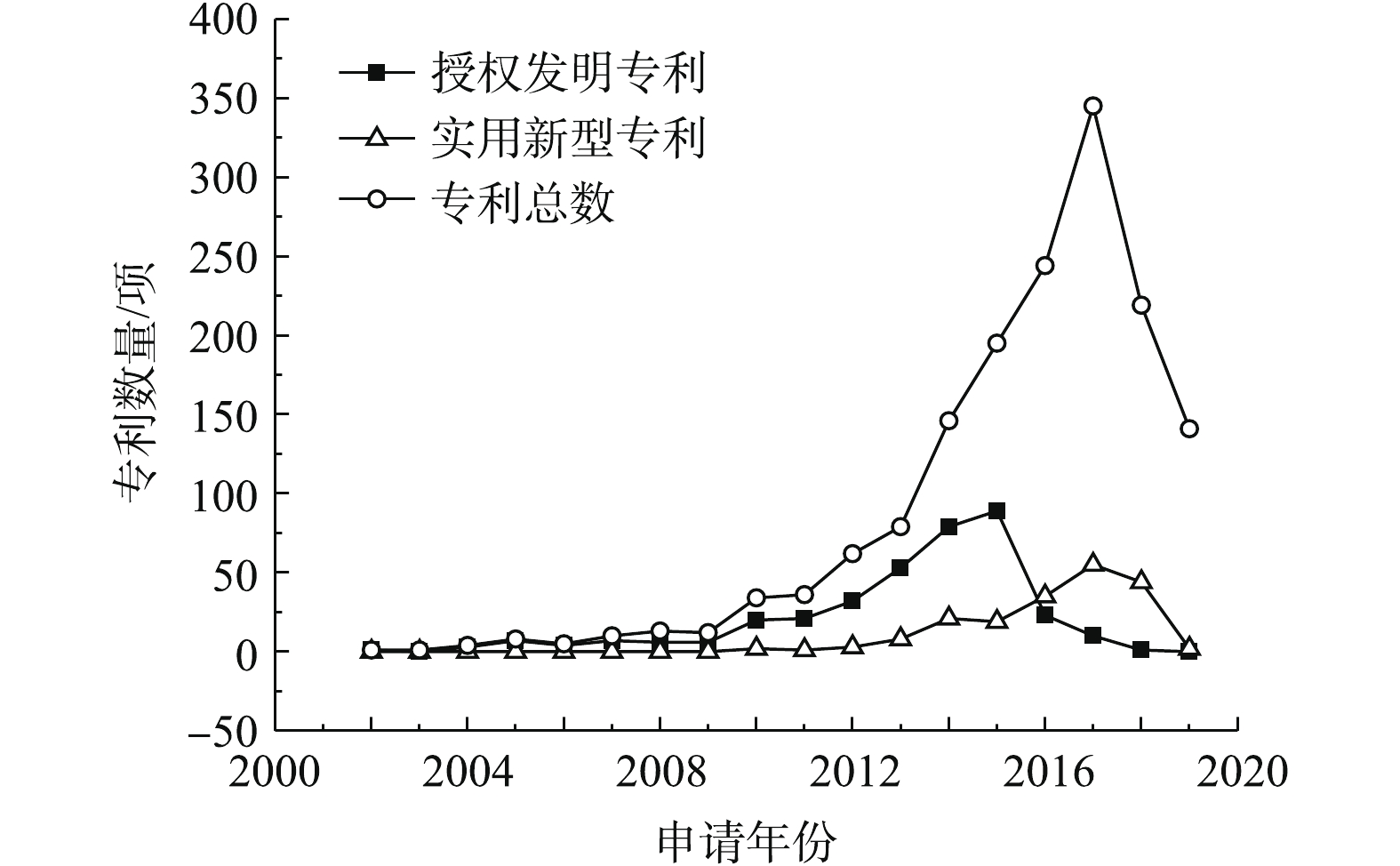

-

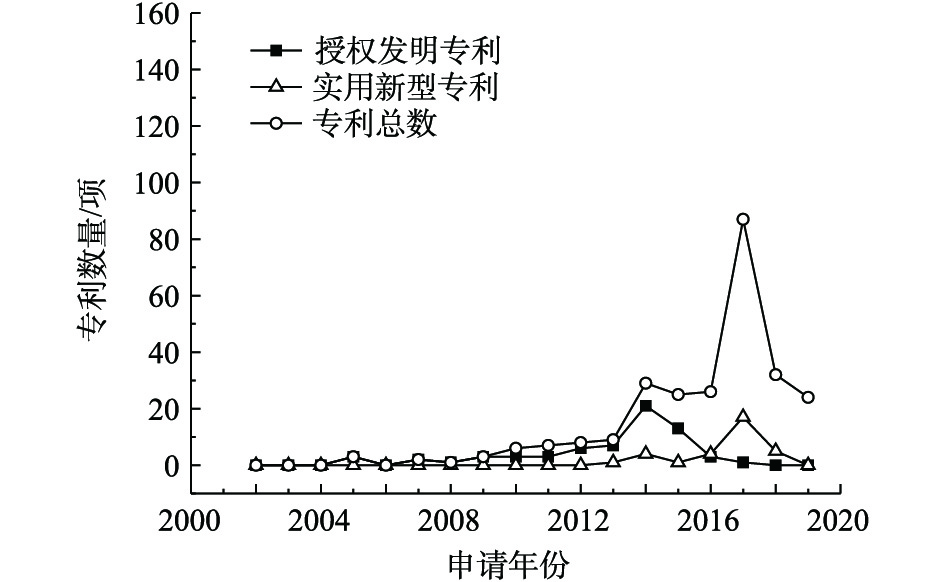

2018年,我国能源消费总量为4.64×109 t标准煤,其中煤炭消费总量达到3.9×109 t,我国的能源结构决定了在未来相当长的时间内煤炭仍会占整体能源消耗的50%以上[1]。火电厂主要以燃烧煤炭维持日常运营,是区域性大气污染的主要源头,如何经济、有效地治理工业尾气污染已成为近年来的研究热点。

我国火电厂常用的脱硫技术包括石灰石-石膏湿法烟气脱硫、烟气循环流化床脱硫、氨法脱硫等[2]。其中,还出现了能够有效提高烟气中SO2吸收效率的pH分区脱硫、气动乳化脱硫等新颖的烟气湿法脱硫技术。气动乳化脱硫技术是一种基于多相紊流掺混的强化传质机理,使经预处理后的烟气进入脱硫筒后,在湍流器的作用下形成旋转气流,与筒内旋流雾化喷嘴喷出的溶液逆向相碰,使烟气与喷淋液在反应区域内高速旋切,形成湍流空间,实现气、液充分接触,迅速完成传质过程,从而达到气体净化目的的新型高效脱硫技术[3-5]。气动乳化脱硫技术因其脱硫除尘效率高、适应范围广、压力损失小、投资费用少等特点而从众多脱硫工艺中脱颖而出[6]。

近年来,气动乳化技术广泛应用于工程改造实践。周小平等[4]研究钠碱法脱硫工艺与石灰石-石膏气动乳化脱硫技术的系统运行效果,得出使用气动乳化脱硫系统每天的运行费用为4.9×103元,仅为钠碱法的1/10。吴少娟等[7]发现,在相同处理风量的条件下,气动乳化塔的脱硝效率是普通喷淋吸收塔的1.4倍,气液比降低了55%。由于工业湿法脱硫塔内部流场较为复杂,气液两相流的混合状态直接影响传热传质及化学反应的进行[8-9]。因此,传统的实验方法很难得到脱硫塔内流场的具体分布,而使用CFD仿真软件可以更直观、清晰地分析脱硫筒内部气液两相的混合与流动规律[10]。戚美等[11]对某装有湍流器的脱硫塔内流场进行了数值模拟,认为不同湍流器孔隙率与湍流单元直径对流场有较大影响。刘仲然等[12]对湿法喷淋塔内旋流板的布置进行了仿真研究,发现安装旋流板对改善脱硫塔内均气效果明显,能够有效延长浆液停留时间。

目前,针对应用于湿法烟气脱硫塔的气动乳化脱硫技术的研究还是以实验研究为主,或是针对增加湍流器结构的大型脱硫塔进行宏观仿真计算,而针对该技术核心部件气动乳化脱硫筒内部的气液两相混合规律及流场分布情况还缺少相关研究。本研究以某公司大型湿法脱硫塔内气动乳化脱硫筒的工程实际应用参数与运行工况为基础,采用R-k-ε湍流模型和DPM模型,结合SIMPLE算法对气、液两相进行数值模拟,研究了加装湍流器、改变湍流器角度以及喷雾锥角对脱硫筒内气液两相流动混合的影响,以期为大型电厂脱硫塔中气动乳化脱硫筒设备的设计制造与运行管理提供参考。

全文HTML

-

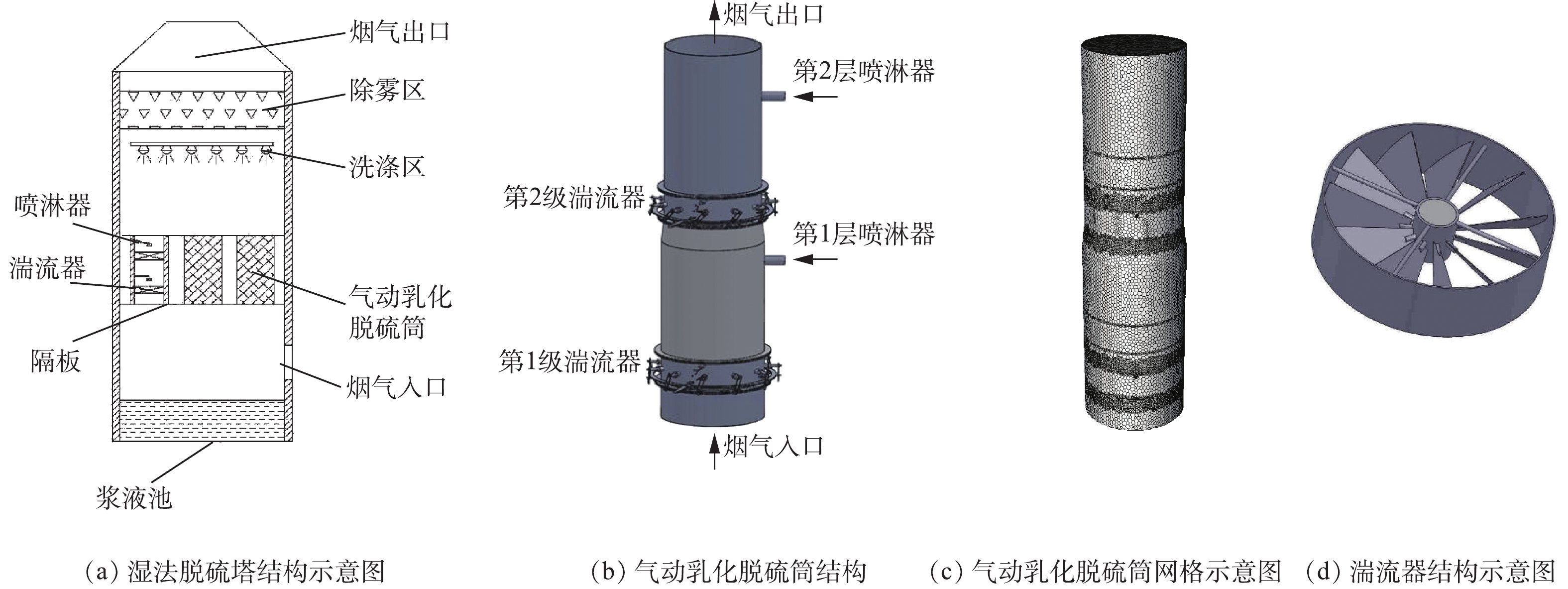

脱硫筒结构与网格划分见图1。本研究以某企业实际运行的大型湿法脱硫塔内单个气动乳化脱硫筒为模拟对象,湿法脱硫塔结构如图1(a)所示,脱硫筒的入口筒径为0.85 m,出口筒径为0.8 m,筒高为3.15 m。该脱硫筒包括烟气入口、两级湍流器、两层喷淋器以及烟气出口等,气动乳化脱硫筒结构如图1(b)所示。使用ANSYS ICEM软件对模型进行网格划分,采用非结构化四面体网格与网格自适应技术相结合的方式,针对湍流器区域以及喷淋区下方0~0.3 m处进行网格细节加密,加密后的计算区域能够更逼真地模拟气液两相流在计算域内的混合情况。网格总数为8×105个左右,模型的网格划分如图1(c)所示。

-

本研究以实际运行的大型湿法脱硫塔内单个脱硫筒为对象,对气动乳化脱硫筒内的流场进行仿真研究。针对仿真过程,对模型做了以下简化假设。

1)烟气进入脱硫筒入口截面时,截面上不同位置的气流速度相同且分布均匀,同时忽略烟气中固体颗粒物存在的影响。

2)喷淋浆液滴为球形,不考虑液滴的蒸发、碰撞、破碎和聚并。

3)筒壁绝热、无滑移、无质量渗透。

4)忽略喷嘴及筒内小阻件对流场的影响。

5)忽略喷淋液对废(烟)气中SO2的吸收。

本研究以脱硫筒的实际运行情况为基础进行数值仿真,模拟的相关参数如下:脱硫筒内设置2级湍流器,第1、2级湍流器的内径分别为0.85 m和0.8 m;正常运行工况下的入口烟气流量为23 400 m3·h−1,烟气入口速度为11.5 m·s−1,入口温度为398.15 K;筒内设置2级喷淋层,每级喷淋层设有1个螺旋喷嘴,浆液喷射半角为90°,浆液出口温度为353.15 K;第1层浆液出口流量为32.54 m3·h−1,出口速度为1.77 m·s−1;第2层浆液出口流量为16.27 m3·h−1,出口速度为1.23 m·s−1;浆液平均粒径为2.5 mm。

-

在进行数学建模时,流体的流动过程遵循质量守恒、动量守恒以及能量守恒方程;热力学过程遵循热力学第二定律、状态方程和本构方程[13];采用三维稳态SIMPLE算法对模型进行计算;考虑到脱硫筒内的喷淋浆液是以小液滴的形式离散分布在烟气当中,模型将烟气流动和液滴流动分别拟化为连续相和离散相,选用可实现的k-ε湍流模型描述气相流动,DPM模型描述液相流动,结合液滴随机生成模型,考虑湍流脉动对液体颗粒相的作用以及气液两相间的耦合[14-16];考虑液滴的粒径分布对气液两相流动及传热传质的影响,采用Rosin-Rammler模型描述液滴的粒径分布[17]。

-

采用工业实际运行的脱硫筒出口工况参数(烟气出口流速与出口温度)与仿真结果作比较,验证该模型仿真计算结果的可靠性,结果见表1。

由表1可知,仿真计算得到的脱硫筒出口流速和出口温度与实测值之间的误差平均值分别为2.8%与1.52%,二者均小于工程误差所允许的20%之内。据已有的研究结果[14,16]可知,在计算基准条件下,若脱硫筒烟气出口速度、出口温度或压降的计算值与实测值相吻合时,则可认为模拟计算所得到的烟气流场分布比较可靠,能较真实地反映实际流场流动。因此,本研究所构建模型的仿真结果能够满足工程实际的要求。

1.1. 脱硫筒结构与网格划分

1.2. 基本假设及相关计算参数

1.3. 模型的构建

1.4. 模型的验证

-

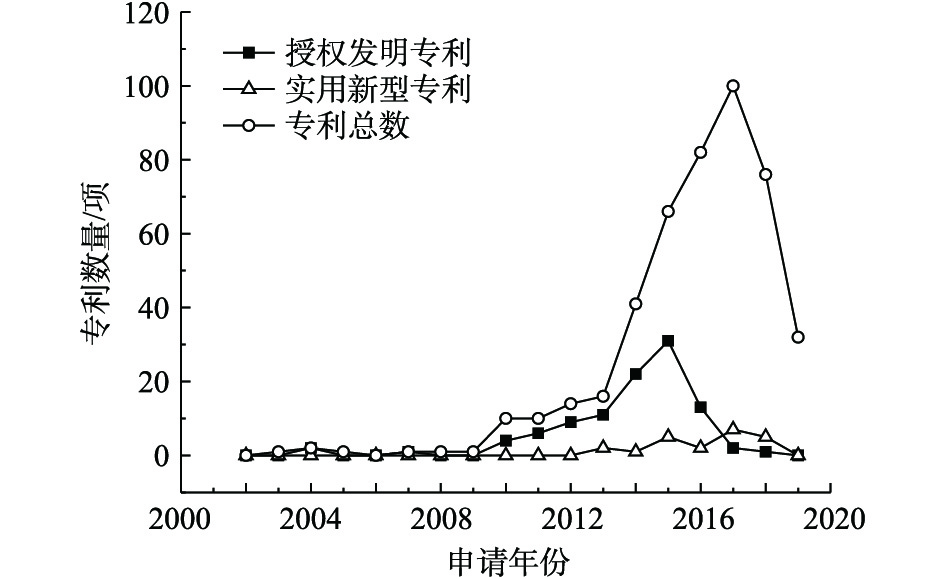

图2比较了增加湍流器前后纵向中心截面的气相流线图。增加湍流器前,烟气在脱硫筒内的气相流线并没有受到明显的扰动,烟气高速区域发生在第2层喷淋器与壁面相交的区域,这是由于喷淋管对烟气的遮挡作用而产生了烟气绕流现象;增加湍流器后,可以明显观察到气相流线在筒内的扰动有了明显的增强,喷淋器下方的烟气在湍流器组件的遮挡、导流作用下产生了局部涡旋现象,气相流线在流场中的行程增长,增加了烟气与浆液的接触机会;低速区域的扰动明显提升,增加了烟气与浆液的接触时间与接触面积,提高了传质效率,有利于烟气与浆液更充分的混合。

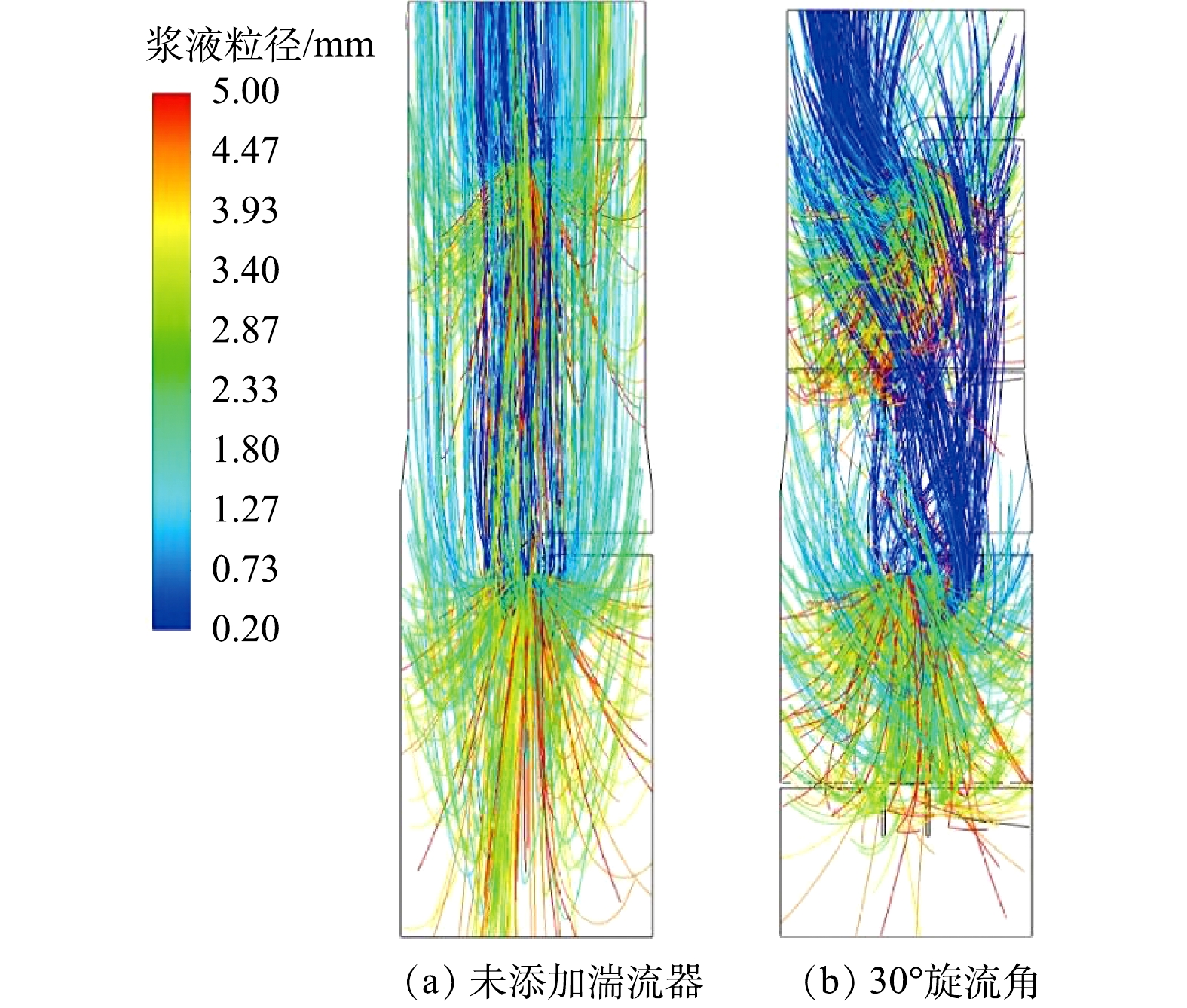

同样的结论可以通过对比图3得到。由稳定情况下液相粒子的轨迹图可以发现,不同粒径的浆液都在上升旋转气流的作用下改变了粒子轨迹。其中,以小于平均粒径2.5 mm颗粒的轨迹变化最为明显,当烟气经过一定角度旋流叶片的导流和加速作用后,以一定速度喷射入流场的浆液颗粒除了受到上升的气动力与自身重力的作用外,还受到湍流器对颗粒切向离心力的作用和影响。颗粒受到切向分力的作用后随着旋流烟气由下至上做旋转运动,粒径越小的颗粒越容易受到切向分力的影响,因此可以有效地增加烟气与浆液的接触概率与接触时间。而未添加湍流器的脱硫筒中,粒径较大的浆液颗粒在重力作用下很快离开了脱硫反应区域,浆液颗粒与烟气反应的时间不够充足,进而影响到脱硫筒的脱硫效率。

-

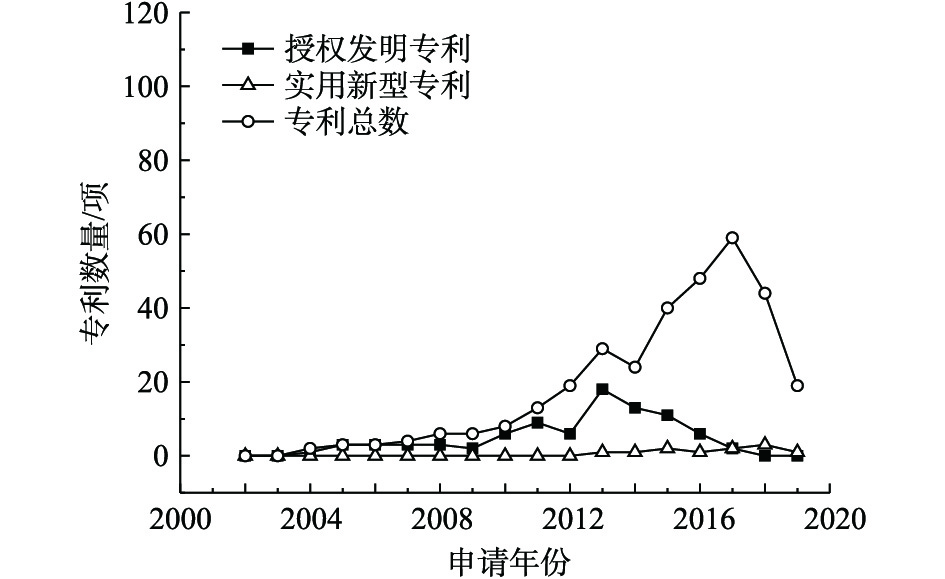

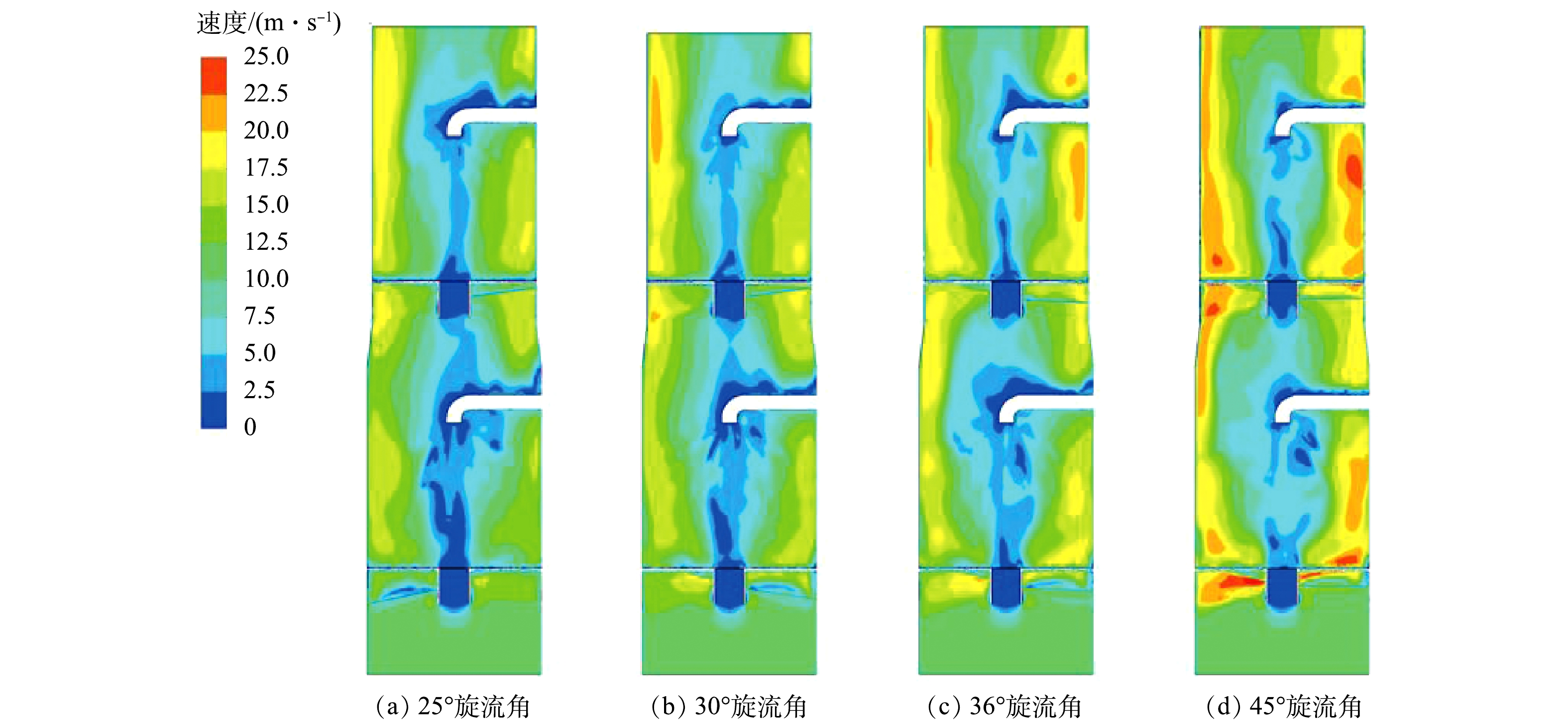

不同旋流角度下流场的速度云图以及压降损失分别见图4和图5。由图4可知:不论湍流器入口喷射角度如何变化,脱硫筒内烟气速度场分布的整体趋势基本相似,即速度沿径向呈“中间低、两侧高”分布;且浆液旋流入射角度越大,作用于烟气的切向加速度就越大,离心力越强,于是对烟气的扰动程度越剧烈,越有利于烟气与浆液的混合。但随着旋流角度的不断增大,近壁面烟气的高速区域也会逐渐变厚,反而导致靠近筒壁的烟气与浆液的反应时间变短。

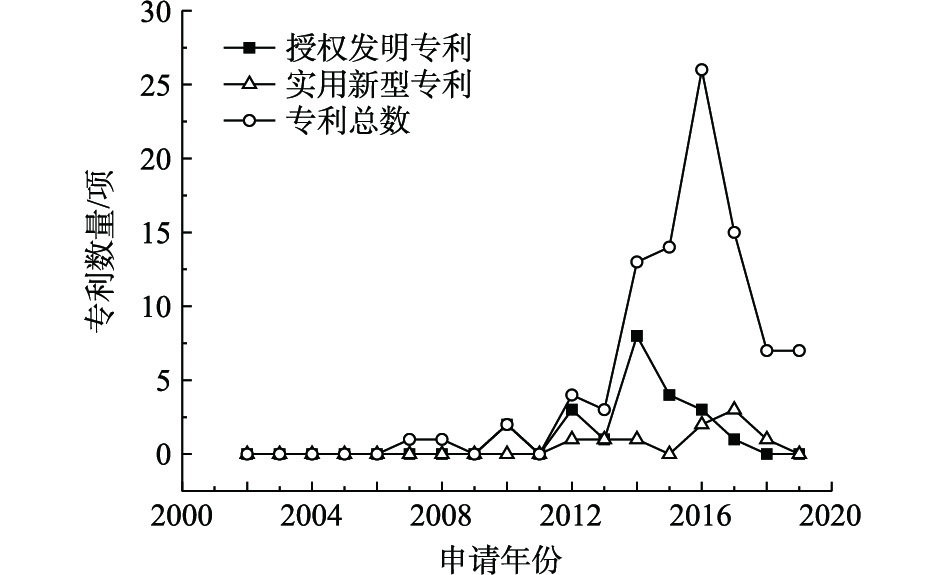

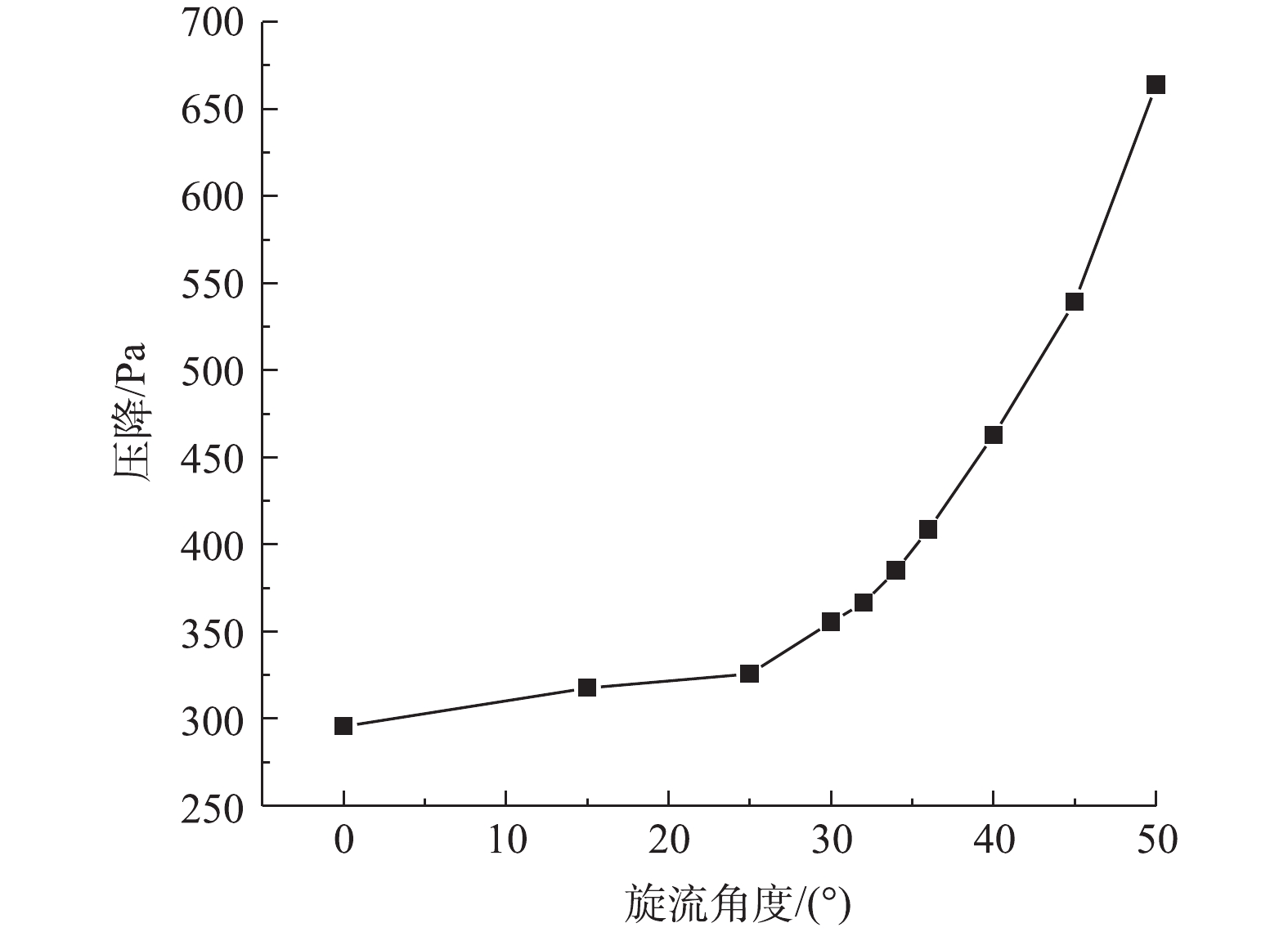

进一步分析图5还可发现:系统压降与旋流角度呈正相关关系,系统压降在旋流角度为0°~32°的增长速率较为平缓;当旋流角度超过32°时,曲线斜率陡然增加。这是因为,随着旋流角度的增加,作用于烟气的切向分速度不断提升,涡旋强度不断提高,系统需要克服的气液剪切力也不断增加。若以未添加湍流器的压降损失为基准,入口旋流角为36°的湍流器,其压降增加了38.3%;入口旋流角为50°的湍流器,其压降增加了124.6%,增长率达到了前者的3倍。可见,适当提高旋流角度有助于烟气与喷淋浆液在反应区域内的充分混合,但过高的旋流角度却会导致压降损失大幅增加,进而增加系统运行的能耗和成本。

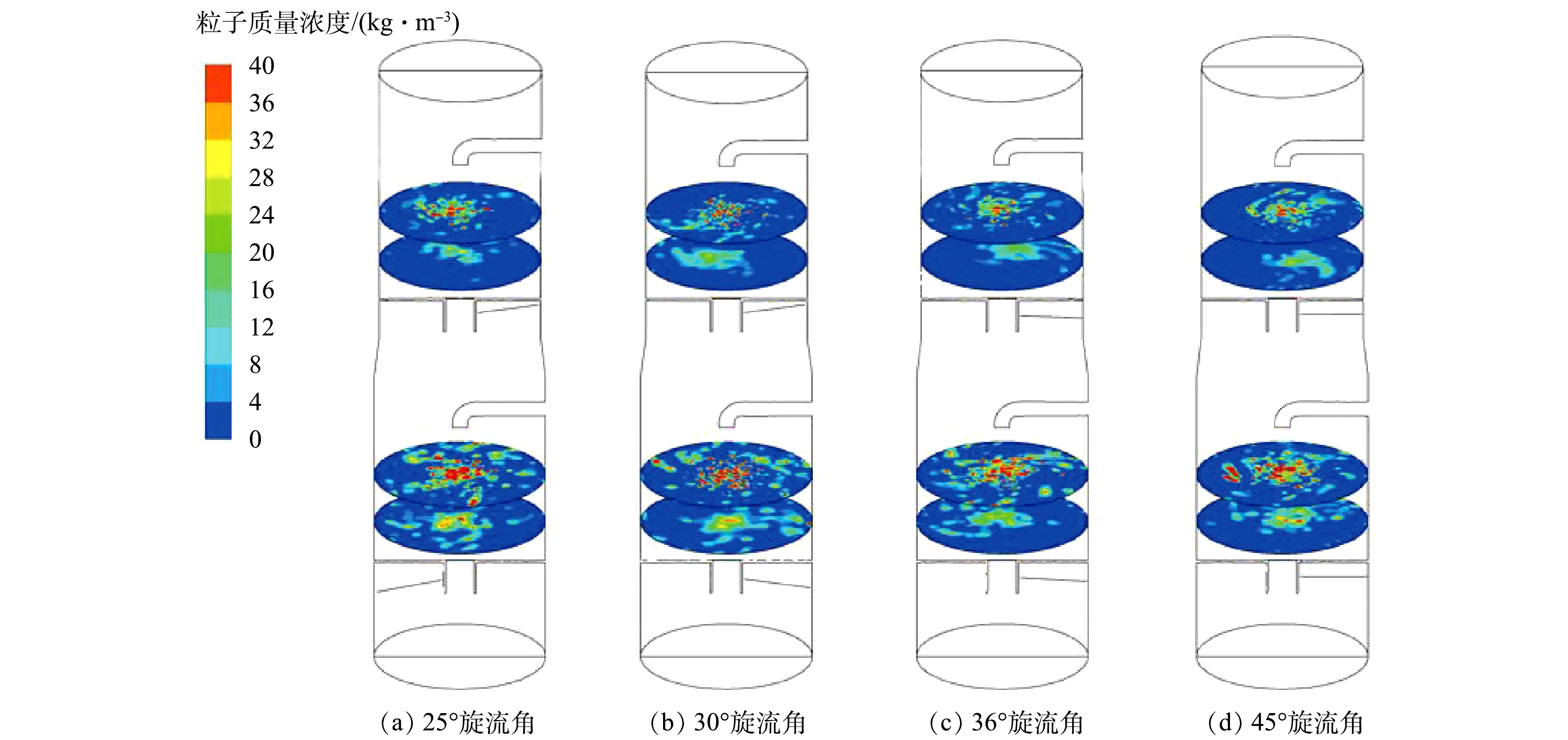

为进一步研究湍流器角度对流场的影响,截取1、2层喷淋器下方0.25 m及0.5 m横截面处的液相粒子质量浓度云图,分析浆液在脱硫筒内的分布情况。

图6是不同旋流角度下浆液质量浓度分布云图。可以看出:不论湍流器入口喷射角度如何变化,脱硫筒内喷淋液质量浓度分布沿径向均呈“中间高、四周低”的趋势,这与速度云图的分布规律正好相反。喷淋浆液主要集中在脱硫筒内烟气流动的低速区域,有利于延长其与烟气的接触时间,使脱硫反应能够充分进行。

另外,对比图6(a)~图6(d)可知,随着旋流角度的增加,液相粒子在脱硫筒内的分布变得更加均匀。这是因为,随着旋流角度的增加,上升烟气切向分速度也增加,气体穿透喷雾区域的能力变强,气液两相的接触面积增大;同时,对比不同旋流角度条件下第1层喷淋器下方0.5 m处的仿真结果(图6(b)与图6(c))可知,随着旋流角度的增大,脱硫筒中心区域液相浓度分布更加均匀,上升气流对喷淋液的旋切程度更强,表明提高旋流角度能够有效提高气液两相的混合程度,也可以改善因喷淋浆液射程过深而伴随出现脱硫筒中心区域喷淋浆液浓度高和烟气少,进而导致喷淋液利用效率降低的问题。此外,对比图6(c)与图6(d)还可发现,随着旋流角度的进一步提高,液相颗粒在脱硫筒内的分布情况并没有明显的变化,表明当湍流器的旋流角度大于36°后,进一步提高旋流角度对脱硫筒内液相粒子分布的影响不大。

湍动能是衡量气液两相流掺混程度的重要参数。图7反映了第1层喷淋器下方0.1~0.6 m横截面处平均湍动能的走势。由图7可知:不同旋流角度下第1层喷淋器下方的湍动能变化趋势大致相似,呈先下降后上升的趋势。当喷淋浆液以射流的形式从喷嘴射入烟气时,其携带的动能可有效掺混射流周围的烟气,所以越靠近喷嘴位置的气液两相流,其掺混程度越大;当喷淋浆液离开喷嘴一定距离后,其轴向速度沿流向逐渐减少,此时气液两相流的掺混程度也随之降低;当喷淋浆液抵达湍流器附近区域时,由于湍流器对烟气的加速导流作用,使经过湍流器的烟气在切向加速度的作用下形成自下而上的螺旋气流,增强了烟气穿透液相粒子的能力,使气液两相流掺混程度提高,湍动能随之增大。

对于未添加湍流器的脱硫筒,筒内湍动能的变化只经历了单一下降的过程。当喷淋液以一定角度射入反应区域内时,由于没有受到湍流器的影响,一部分液相粒子沿入射角度直射至脱硫筒壁面,被捕捉后形成液膜,在重力作用下沿筒壁下落被收集至废液池,使参与反应的液相粒子的数量减少,造成脱硫浆液的浪费。由图7还可知,当喷淋浆液垂直喷射距离超过0.3 m之后,平均湍动能的下降幅度趋于平缓。这是由于随着脱硫浆液喷射距离的增加,射流扩散角对粒子的影响不断削弱,喷淋液只在气动力与重力的作用下与烟气逆向接触,直至脱离反应区域。

添加了湍流器后,脱硫筒内气液两相流动的湍动能呈倍数增加,且随着旋流角度的增加,气液两相的掺混程度增强,从而有利于烟气脱硫反应的进行;但过高的湍动能却也从另一个侧面说明气体的切向加速度增加过快,液相粒子在脱硫筒内的停留时间缩短,进而导致液相粒子在脱硫筒内的分布不够均匀。进一步观察图7还可以发现:在36°与40°旋流角下,烟气的湍动能几乎是一致的,说明2个角度下脱硫筒的气液紊动程度相似;但旋流角较小时,系统压降损失小,运行能耗较低。

-

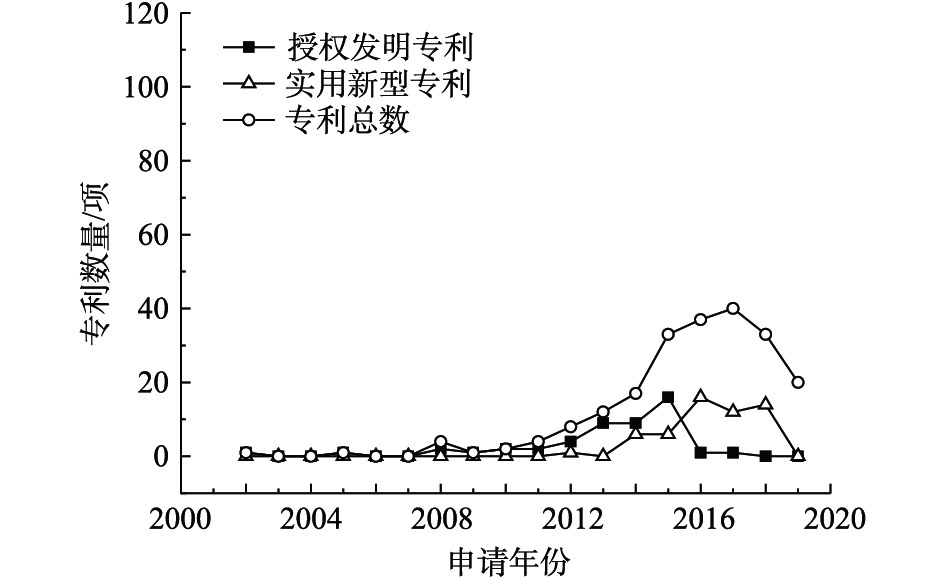

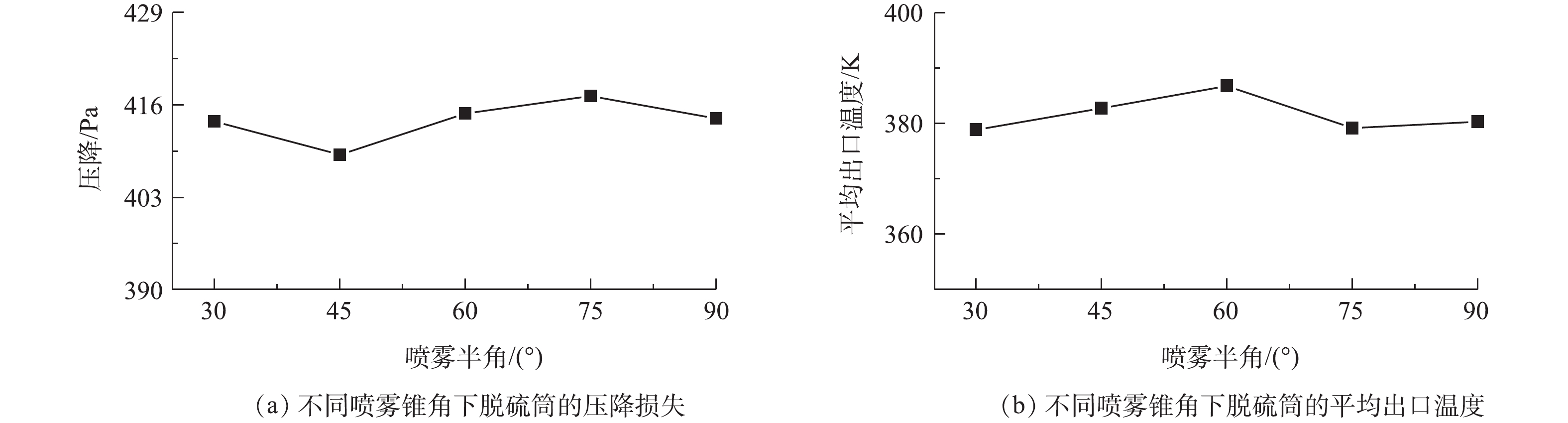

对湍流器角度为36°时脱硫筒内部流场及气液混合情况做了进一步研究。选取工程实际常用的浆液喷射半角30°、45°、60°、75°与90°,研究喷雾锥角在60°~180°内变化时,脱硫筒内部流场的具体变化情况。

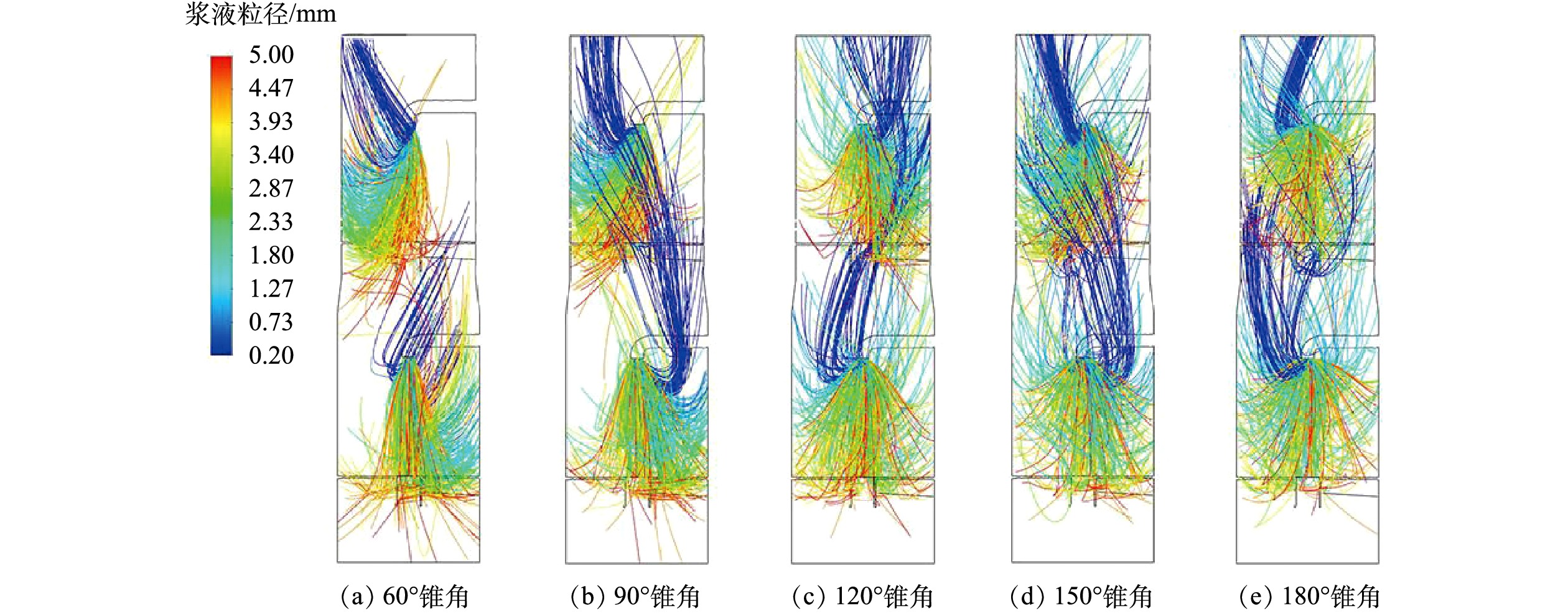

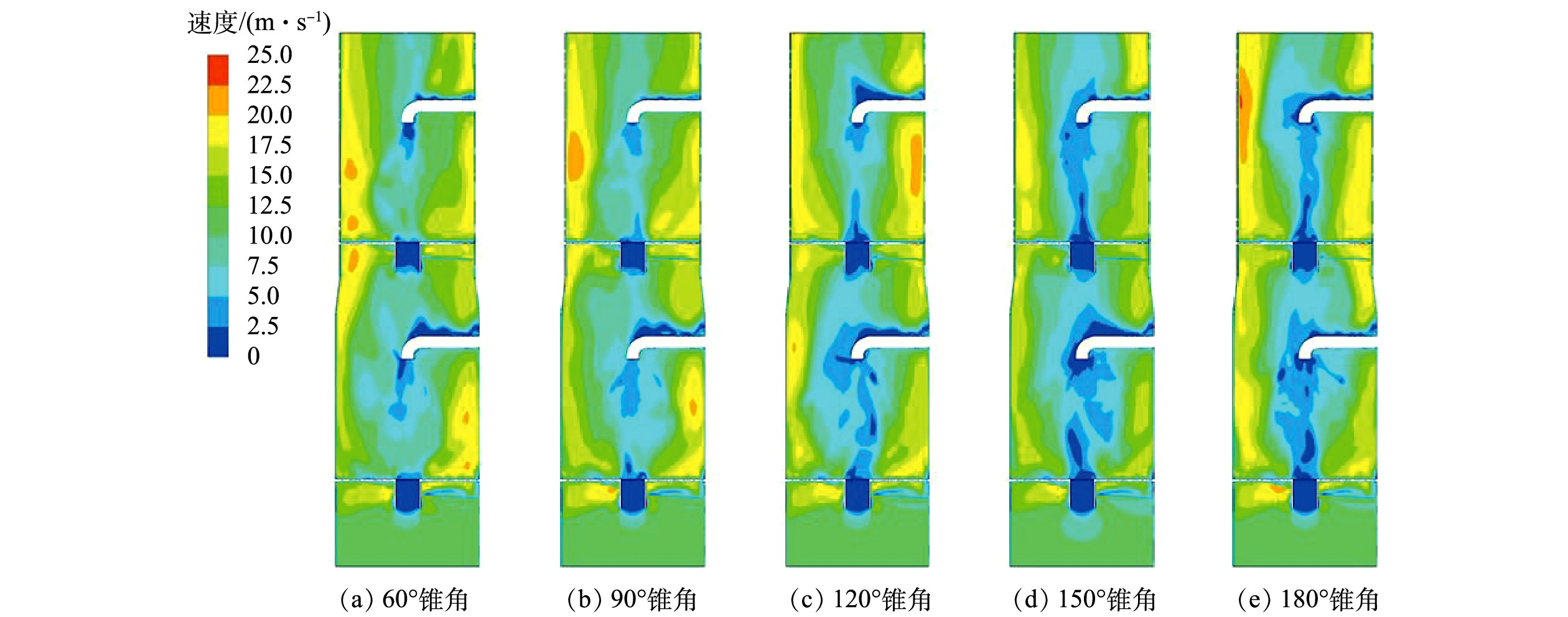

图8比较了不同喷雾锥角条件下液相粒子的轨迹图。观察喷淋器下方液相粒子的运动轨迹,可以发现:当喷雾锥角小于90°时,下层喷淋区的液相粒子主要集中在脱硫筒的中心区域,与烟气经湍流器加速后呈“中心低、两侧高”的分布规律相悖,所以当气液逆向接触时,烟气对喷雾锥的形态的改变不大,其携带液相粒子的能力被削弱,气液两相间的接触面积减小,接触时间变短;随着喷雾锥角的增加,液相粒子在脱硫筒内的分布均匀性提高,烟气与脱硫浆液的碰撞概率上升,部分液相粒子随烟气自下而上做旋转运动,有效行程延长,有助于传热传质的进行。当喷雾锥角小于90°时,喷淋液在上层喷淋区出现明显的分布不均匀现象,大部分液相粒子集中在筒身左侧,造成局部“烟气多、浆液少”或“浆液多、烟气少”的现象,导致上层喷淋区域气液比远离最佳工况,无法达到设计要求的脱硫效率。当喷雾锥角的取值为120 °~180 °时,脱硫筒上、下喷淋区域的喷淋液分布比较均匀、充满度好,与烟气的混合比较充分,有利于脱硫反应的进行。

图9与图10分别呈现了不同喷雾锥角下脱硫筒速度场、总压降与出口平均温度的变化趋势。由图9可知:随着喷雾锥角的增加,喷淋器下方的低速区域的面积更大,说明喷淋液的均匀分布能够有效降低中心区域烟气的流动速度,延长中心区域烟气在反应区域内的停留时间。由图10(a)可知,当喷雾锥角为90°时,系统压降最小,压降为409 Pa;当喷雾锥角为150°时,系统压降最大,压降为417 Pa,可见不同喷雾锥角条件下系统压降的相对差值小于2%,因此,喷雾锥角对系统能耗的影响可以忽略不计。观察图10(b)发现,当喷雾锥角为60°~180°时,气液混合物出口温度在6 ℃左右波动,说明喷雾锥角对温度的影响可以忽略。综合考察喷雾锥角变化对气液分布均匀性、系统压降、混合物出口温度的影响,得到该结构条件下喷雾锥角的最佳取值为120° ~180°。

2.1. 添加湍流器对流场的影响

2.2. 湍流器角度变化对流场的影响

2.3. 喷雾锥角对脱硫筒流场及气液混合的影响

-

1)增设湍流器后,气液两相紊动混合程度得到提升,喷淋器下方的低速区域出现了明显的扰动,有效地延长了烟气在流场中的行程,增加了气液两相的接触时间与接触面积,从而有利于烟气与浆液更充分的混合,提高脱硫反应的传质效率。

2)仿真分析某工程实际应用案例在不同旋流角度下脱硫筒内部的速度云图、液相浓度质量分布图、以及压力和湍动能变化趋势图发现,旋流角度的增大有利于对烟气的扰动,有利于烟气与浆液的混合与碰撞,但同时也带来系统压降损失增大、运行能耗增加等问题。当湍流器旋流角为30°~36°时,脱硫筒内气液两相流动的混合效果好,同时更有利于系统运行的经济性,这一结论与工程应用实际情况相符。

3)喷雾锥角变化主要影响气液分布的均匀性,对系统能耗以及混合物出口温度的影响可以忽略不计。当喷淋锥角小于90°时,流场内气液分布不匹配,不利于二者的均匀混合;综合考察喷雾锥角变化对气液分布均匀性、系统压降、混合物出口温度的影响,得到喷雾锥角的最佳取值为120°~180°。

下载:

下载: