-

挥发性有机化合物(volatile organic compounds,VOCs)包括苯系物、烷烃、醇类、醛类、酮类和酯类等,主要来源于包装印刷、喷漆、橡胶、制鞋和石油化工等行业的废气排放以及汽车尾气和室内装修挥发等,VOCs对大气造成污染的同时也危害人类健康[1]。当前我国VOCs废气处置主要集中在末端治理,治理方法包括吸收法[2]、吸附法[3]、蓄热式热力氧化(RTO)[4]和催化燃烧(RCO)[5]等。吸收法与吸附法仅是物理转移了VOCs,还需要对吸收液和吸附剂进行二次处理;RTO技术因污染物被彻底氧化而具有高净化效率,但一次性成本投入大且运作费用高;催化燃烧技术因设备简单易控、燃烧温度低和二次污染少等优点而适合于小气量、中高浓度且无回收利用价值的VOCs废气处理[6-7],在工业VOCs废气治理中具有明显的竞争优势[8]。传统催化燃烧装置多采用电加热或添加燃料来维持催化剂床层温度,但电加热存在升降温缓慢、加热不均匀及加热棒易腐蚀等缺点。微波加热则无需加热棒类材料,它通过独立隔绝的微波装置将微波能直接传送至催化剂,在其表面实现电磁能向热能的转换,具有靶向加热、升降温迅速和加热均匀等特点;而且微波装置自动化控制程度高,微波功率连续可调[9]。因此,利用微波加热代替电加热应用于VOCs的催化燃烧引起了众多学者的关注。许多研究[10-13]证实了微波催化燃烧VOCs时具有热点效应、能耗低、功率可控和矿化率高等特点。与传统电加热相比,微波加热所需的床层温度更低[14],能耗仅为电加热的1/2[15]。

在微波催化燃烧技术中,由非贵金属(Cu、Mn、Co等)和稀土元素(Ce、La等)复合而成的金属氧化物不仅价格低廉、抗中毒能力强,而且具有良好的吸波性能,可形成高温热点,从而有助于污染物的氧化降解[16]。因此,该类催化活性组分的研究更受关注并具有良好的应用前景[17-18]。本课题组将Cu-Mn-Ce复合金属氧化物负载于颗粒态分子筛[19]和蜂窝状堇青石[15]上开展微波催化燃烧甲苯的特性研究,验证了Cu-Mn-Ce复合氧化物对甲苯具有良好的催化氧化活性。与粉末、颗粒态催化剂相比,蜂窝状催化剂因床层阻力小、机械强度高、耐高温以及不易变形等优点而适用于工业VOCs废气的治理。目前,市场上应用广泛的是蜂窝状堇青石载体,然而堇青石载体较差的吸附性和极差的吸波性限制着高活性吸波型催化剂的制备。因此,有必要对蜂窝状催化剂载体进行比选研究,以此推动微波催化燃烧技术的向前发展和早日市场应用,目前关于这方面的研究还鲜有报道。

本研究选取蜂窝状堇青石(MgO·2Al2O3·5SiO2)、莫来石(3Al2O3·2SiO2)和碳纤维锆铬刚玉(3%碳) 3种载体为研究对象,采用等体积浸渍法负载Cu-Mn-Ce活性组分制备催化剂;选取典型VOCs——甲苯为目标污染物,开展催化剂制备条件优化及微波催化燃烧甲苯的稳定性实验研究,并在催化剂表征及物性的测试基础上,对载体及催化剂进行综合评价,以期为高性能吸波型催化剂的制备提供参考。

全文HTML

-

实验材料与试剂包括:蜂窝状堇青石、碳纤维锆铬刚玉,尺寸为100 mm×100 mm×100 mm,购自萍乡市华耀环保化工填料有限公司;蜂窝状莫来石,尺寸为100 mm×100 mm×100 mm,购自江西国瓷环保科技有限公司;甲苯,分析纯,购自天津市科密欧化学试剂开发中心;硝酸铜,分析纯,购自天津大茂化学试剂厂;50%硝酸锰,分析纯,购自成都联合化工医药有限责任公司;硝酸铈,分析纯,购自上海山浦化工有限公司;其他分析纯级化学试剂,均购自国内试剂厂。

-

3种蜂窝状载体首先浸渍于5%稀硝酸溶液中24 h,然后用去离子水洗至中性以清除杂质和浮灰,同时增加载体表面积和活性组分的附着位点[20-21];在测试载体的吸水率时,根据吸水率配制载体所需要吸附的金属盐溶液质量,然后将酸洗烘干后的载体置于特定比例(表1)混合的金属盐溶液中进行等体积浸渍,即将载体一侧先浸入盐溶液中浸渍,吸收完全后,再将载体另一侧浸入,载体上下倒置多次,以使载体每处均匀地吸收浸渍液;浸渍液被完全吸收后,将载体自然晾干,然后在烘箱温度90 ℃的条件下,过夜烘干;烘干后的样品置于马弗炉内给定温度下,焙烧数小时,自然冷却后,即得负载型蜂窝催化剂[22]。活性组分负载量、焙烧温度与焙烧时间3因素变化见表1,其中m(Cu)∶m(Mn)∶m(Ce)值为课题组前期研究成果[23]。

催化剂表面形貌、活性组分粒径及分布情况通过扫描电子显微镜(SEM,JSM-6510LV型,日本电子)进行观察;比表面积及孔容、孔径采用比表面积测试仪(BET,V-sorb2800P型,北京金埃谱公司)进行检测;催化剂晶体组成及种类由X射线衍射仪(XRD,D/MAX-2400型,日本理学)测试分析。

-

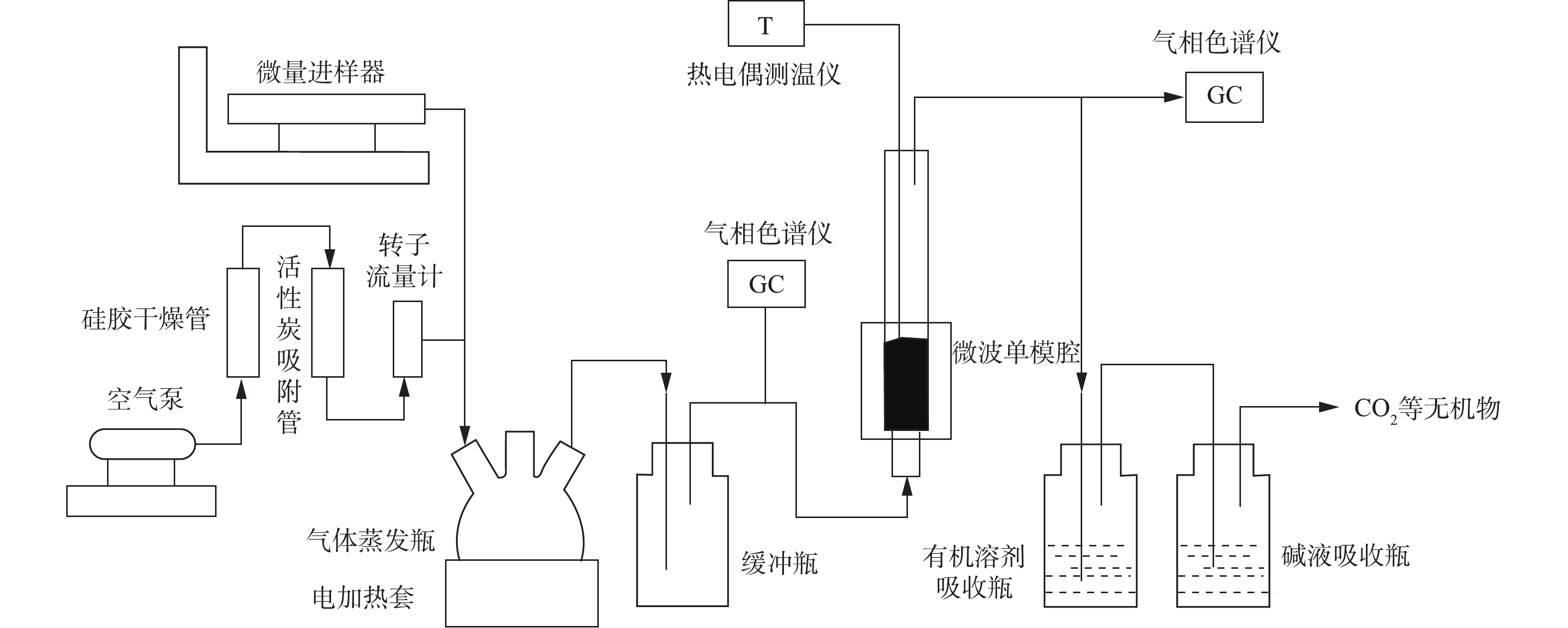

实验装置流程如图1所示,主要由气体发生装置、微波单模腔发生装置(ZDM-2,南京汇研微波系统工程有限公司)、固定床反应器、测温仪器和尾气吸收装置组成。微波单模腔装置由功率源、环行器隔离保护装置、微波检波及驻波调节系统、单模谐振腔和终端调谐波导系统等组合而成,微波通过耦合激励形成单一分布模式,然后通过矩形波导管传输,在谐振腔内形成一个高功率密度的稳定微波场。固定床反应器主体是长360 mm、内径32 mm和底端装有多孔筛板的石英管,将100 mm高的圆柱状蜂窝催化剂填装入石英管中即组成固定床反应器。实验时,固定床反应器垂直插入单模谐振腔体中,k-型铠装热电偶探针由反应器顶部插入床层,温控仪示数表示催化剂表面温度变化;空气经干燥柱(变色硅胶)和活性炭柱分别吸附水分及有机物后,由气体流量计定量控制,随后携带微量进样器均匀注入的液态甲苯进入蒸发瓶中汽化;空气和气态甲苯在缓冲瓶内混合均匀后,进入固定床反应器进行微波催化燃烧反应,反应前、后的甲苯气体通过采样口取样,以测试其浓度变化,尾气先后经有机溶剂与碱液吸收后排空。

针对3种不同的载体,实验探究了活性组分的负载量(以Cu计,质量分数为1.25%、2.50%、3.25%、4.50%和5.00%)、焙烧温度(400、450、500和550 ℃)和焙烧时间(3、4、5和6 h)变化对催化剂活性的影响。在各自最优制备条件下,通过6次重复性实验,考察3种催化剂的稳定性,在物性测试基础上,对载体和催化剂进行综合评价。

-

实验过程中的甲苯气体浓度由气相色谱仪(Agilent 6890N)测定,使用火焰离子检测器(FID)。气相色谱检测条件[24]为:柱箱初始温度100 ℃,以每分钟20 ℃的速率升温至180 ℃后,平衡3 min,进样口温度190 ℃,检测器温度300 ℃;载气为氮气,进样量为300 μL,选择分流进样模式,其分流比为50∶1。为保证实验数据的准确性,本研究进行了多次重复性实验以排除实验误差,所得数据为多次实验的平均数据。

1.1. 材料与试剂

1.2. 催化剂的制备与表征

1.3. 实验装置与方法

1.4. 分析方法

-

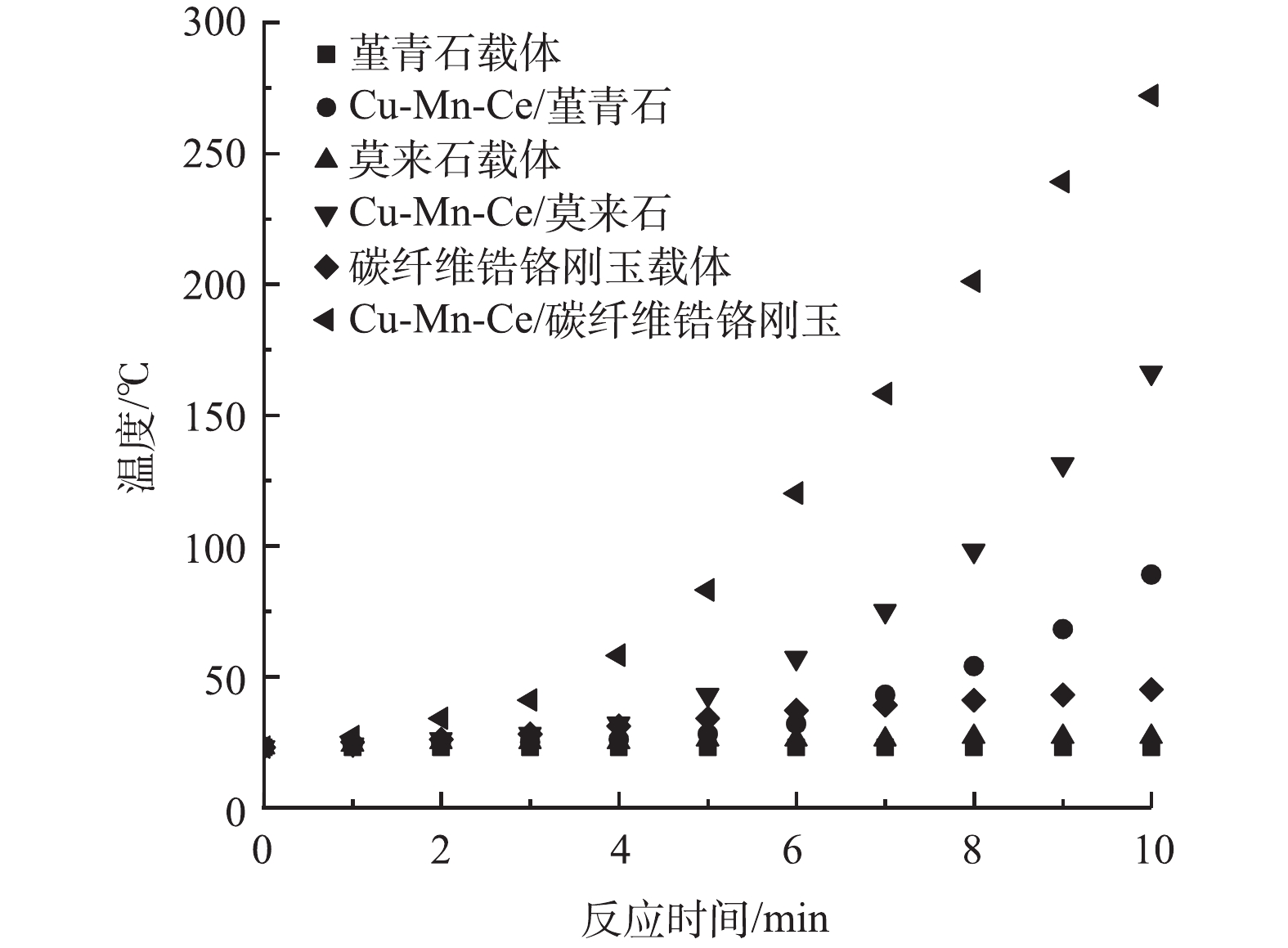

本研究对3种蜂窝陶瓷载体及其Cu-Mn-Ce负载型催化剂在微波场中(微波功率100 W)的升温速率进行了测试,结果如图2所示。

由图2可见,3种载体的吸波性能均很差,而碳纤维锆铬刚玉的吸波能力略好于堇青石和莫来石,主要是因为吸波材料碳纤维(3%)的存在。3种催化剂的吸波升温速率明显大于各自载体的升温速率,证明负载的Cu-Mn-Ce活性组分具有良好的吸波性,显著增加了催化剂的吸波性能。3种催化剂吸波升温的强弱顺序为Cu-Mn-Ce/碳纤维锆铬刚玉 > Cu-Mn-Ce/莫来石 > Cu-Mn-Ce/堇青石,这是因为3种载体表现出不同的吸波性能,在活性组分吸波的同时,载体也有一定的吸波作用。另外,Cu-Mn-Ce活性组分良好的吸波性能还可在催化剂表面形成局部的高温热点,从而有利于甲苯的催化燃烧降解。

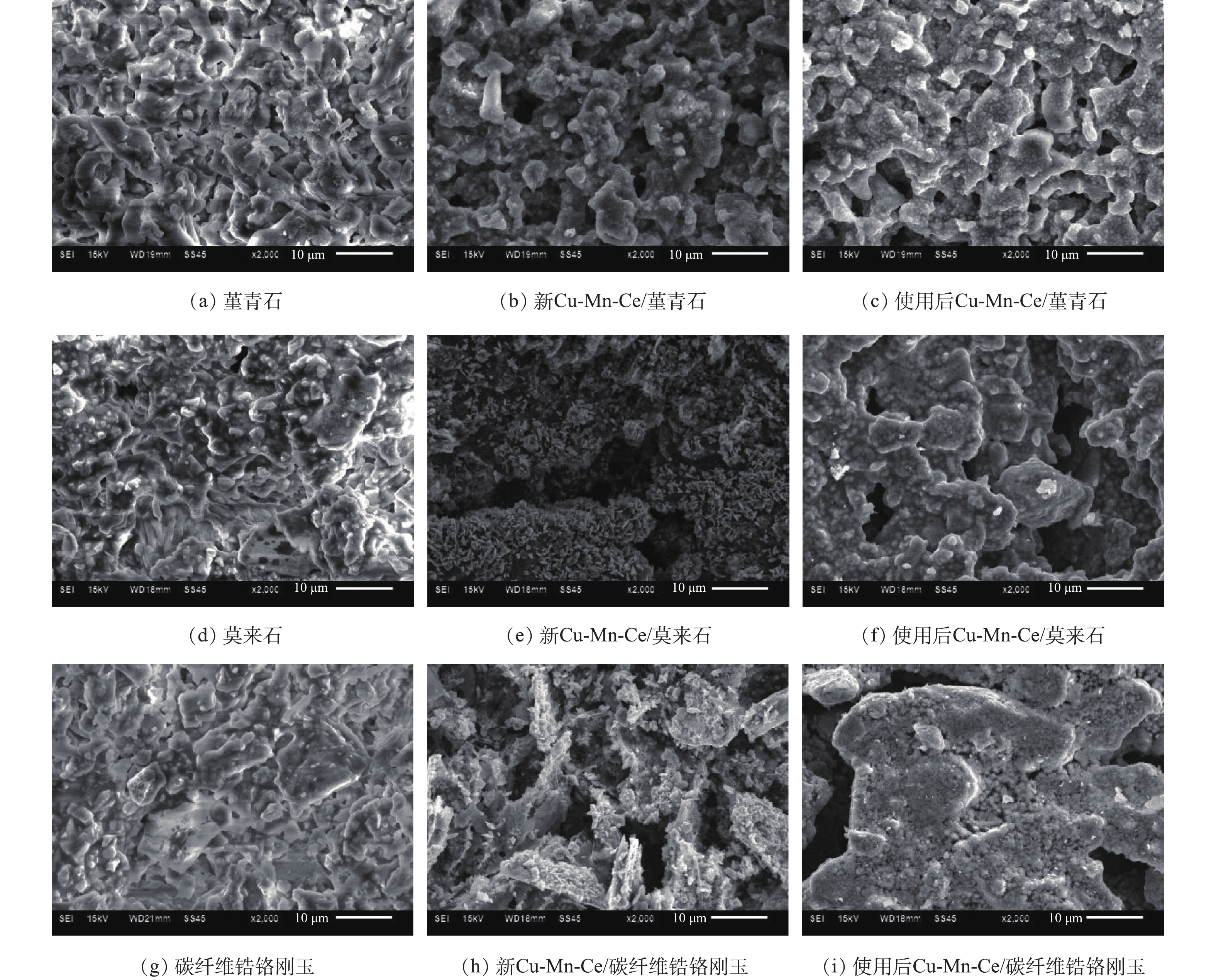

实验对3种载体、新制备的催化剂和稳定性实验后催化剂的表面形貌及活性组分分布分别进行了SEM表征观察,结果见图3。由图3(a)、图3(d)、图3(g)可见,3种蜂窝载体均由片状颗粒压制而成,表面凹凸不平且存在微孔和缝隙,这与蜂窝载体的制备工艺有关。载体的凹凸处和缝隙有利于活性组分的附着,而微孔结构则保证其具有一定的吸水率而有利于活性组分的浸渍法负载。新制备的3种催化剂(3(b)、图3(e)、图3(h))表面可以看到更大更明显的孔隙结构和不均匀的活性组分分布,这可能与催化剂在制备过程中的高温焙烧和载体的孔隙结构相关。Cu-Mn-Ce/堇青石的活性组分以颗粒态分布在载体表面,但Cu-Mn-Ce/莫来石和Cu-Mn-Ce/碳纤维锆铬刚玉表面则明显地观察到微米级的棒状活性组分颗粒,这些颗粒密集地分布在缝隙和微孔周围。不同的形貌差异与不均匀的活性组分分布虽然与SEM表征时所选截面的不同有关,但证实了载体表面颗粒和棒状活性组分的存在与不均匀分布。在微波催化燃烧甲苯稳定性实验后(6次重复性活性实验),催化剂(3(c)、图3(f)、图3(i))表面孔隙更加明显且尺寸变大,活性组分颗粒团聚而直径增大。另外,Cu-Mn-Ce/碳纤维锆铬刚玉表面还观察到了明显的烧结现象和由此引起的微孔数量减少与大孔尺寸增加。因此,SEM表征证实了催化剂表面的活性组分颗粒的不均匀分布,证实微波催化燃烧反应会对催化剂的微孔结构造成影响并引起活性组分颗粒的团聚和尺寸变大。上述结果表明,一段时间的高温反应后,催化剂结构趋于稳定,催化剂活性受结构变化的影响将会变小。

为分析催化剂结构变化对其吸附性能的影响,对新催化剂、使用后催化剂的比表面积、孔容和孔径变化进行了BET测试,结果如表2和图4所示。

由表2和图4可知,3种催化剂使用前后的比表面积、孔容和平均孔径均发生了明显的变化。新催化剂的比表面积由大到小依次为Cu-Mn-Ce/碳纤维锆铬刚玉 > Cu-Mn-Ce/莫来石 > Cu-Mn-Ce/堇青石,比表面积与吸附能力呈正相关关系,有利于污染物的吸附与降解。催化燃烧反应后,催化剂比表面积急剧减少(见表2),证明其吸附能力显著降低。使用后,催化剂吸附量的减少(图4)也证明了吸附能力的下降。相比较而言,Cu-Mn-Ce/碳纤维锆铬刚玉燃烧反应后的比表面积为9.602 m2·g−1,其仍具有较高的吸附能力,从而促进VOCs的氧化降解。催化燃烧反应后,3种催化剂的孔容下降明显,表明高温反应减少了微孔而使孔体积下降,这与SEM表征结果是一致的。3种催化剂的平均孔径数值表明催化剂的孔隙以中孔为主,图4的回滞环证实了中孔的存在。催化燃烧反应后,Cu-Mn-Ce/堇青石与Cu-Mn-Ce/莫来石2种催化剂的平均孔径增大进一步证实了微孔的塌陷与融合,这与比表面积与孔容的减少是一致的。Cu-Mn-Ce/碳纤维锆铬刚玉催化剂平均孔径的下降原因可能与载体中碳纤维的高温氧化损失有关,图3(i)中催化剂表面观察到了许多微孔和烧蚀凹陷,图4中使用后催化剂未出现大的回滞环表明孔隙变化不明显,而碳纤维的氧化损失则会引起催化剂吸附能力的下降。

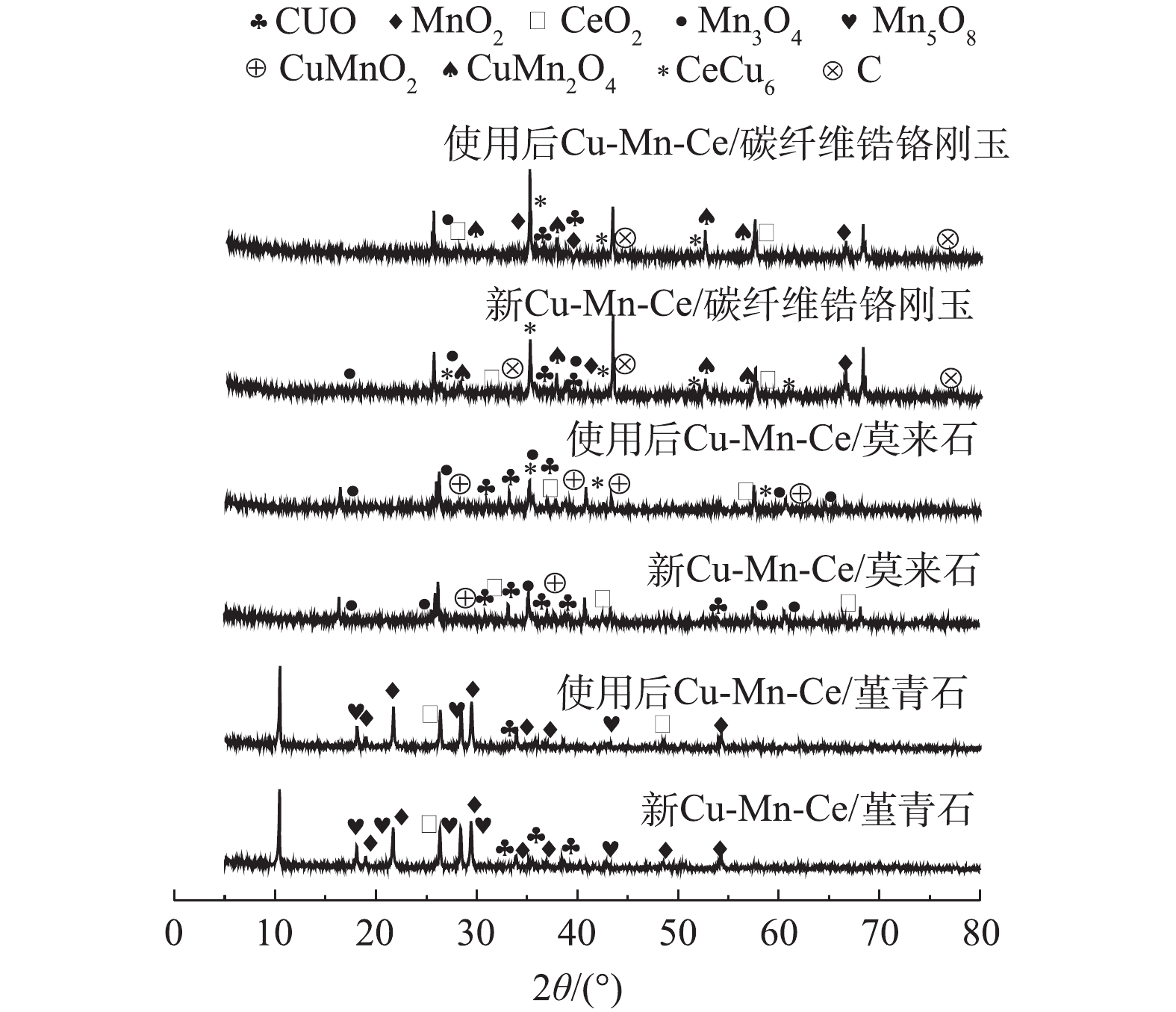

实验中对使用前、后催化剂表面活性组分的晶体结构及组成通过XRD进行了表征,相应谱图见图5。由图5可见,Cu-Mn-Ce/堇青石表面出现了CuO(JCPDS45-0937)、MnO2(JCPDS39-0375)、CeO2(JCPDS34-0394)和Mn5O8(JCPDS39-1218) 4种晶体特征峰,稳定性实验后,这些特征峰依然存在,表明高温反应对氧化物晶体影响不大,晶体活性组分依然在VOCs降解中起关键的催化作用。Cu-Mn-Ce/莫来石表面出现了CuO(JCPDS45-0937)、CeO2(JCPDS33-0334)、Mn3O4(JCPDS13- 0162)和CuMnO2(JCPDS50-0860)4种晶体特征峰,而使用后的催化剂增加了CeCu6(JCPDS05-0660)双金属特征峰,说明高温条件下金属氧化物间发生了晶化反应[25],进一步验证了活性组分团聚的可能性。Cu-Mn-Ce/碳纤维锆铬刚玉XRD谱图中出现了7种不同类型的尖晶石活性组分峰,分别为CuO(JCPDS45-0937)、MnO2(JCPDS39-0375)、CeO2(JCPDS33-0334)、Mn3O4(JCPDS13-0162)、CuMn2O4(JCPDS34-1400)、CeCu6(JCPDS05-0660)和C(JCPDS26-1083),催化剂使用后,7种峰依然存在而变化不大。尖晶石活性组分数量越繁多,催化剂活性越强。据报道,CuMn2O4尖晶石的存在有利于污染物的深度氧化[26],能够提供对深度氧化具有重要作用的表面过剩氧[27];表面过剩氧越多,越有利于甲苯的与矿化[28-29]。有研究[30]发现,碳纤维锆铬刚玉载体中的碳具有吸附作用,对甲苯的催化氧化可起到一定的协同作用。

-

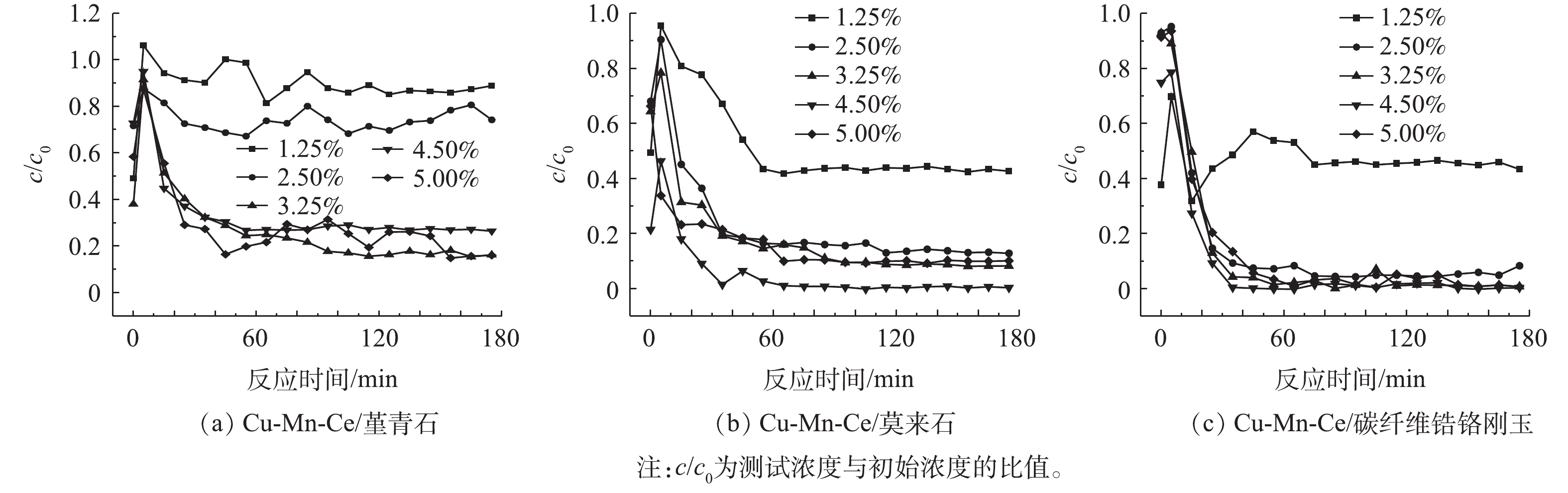

1) 活性组分负载量的优化。依据表1给定的铜锰铈质量比,考察不同活性组分负载量(以Cu计)下3种催化剂微波催化燃烧甲苯的活性变化(催化剂焙烧温度500 ℃,焙烧时间4 h),实验条件为:微波功率50 W,床层高度100 mm,进气量0.12 m3·h−1,进气浓度1 000 mg·m−3。实验结果如图6所示。

由图6可知,3种催化剂在实验初始阶段均出现c/c0先上升而后急剧下降的现象,这与催化剂低温吸附、然后升温后的脱附与降解有关。可以看出,催化剂吸附-脱附对甲苯降解效率的影响在实验开始10 min后就已经消除了。一般而言,负载量少时,活性位点不足,催化剂活性低;负载活性组分过多,活性组分颗粒堆积,其活性反而会下降[31]。Cu-Mn-Ce/堇青石(图6(a))的催化活性随负载量的增加而增大,负载量为3.25%~5.00%时催化活性最高;相比较而言,负载量3.25%的活性优于4.50%和5.00%,此时甲苯降解效率达80%以上。因此,本研究中Cu-Mn-Ce/堇青石催化剂的最佳负载量为3.25%。Cu-Mn-Ce/莫来石催化剂(图6(b))的活性随负载量的增加而增加,负载量4.50%时催化剂活性最高,甲苯降解效率达到98%以上;负载量进一步增加至5.00%时,催化剂对甲苯的降解效率下降为90%左右。因此,Cu-Mn-Ce/莫来石催化剂的最佳负载量为4.50%。Cu-Mn-Ce/碳纤维锆铬刚玉催化剂(图6(c))的活性优于Cu-Mn-Ce/堇青石催化剂和Cu-Mn-Ce/莫来石催化剂,负载量3.25%~5.00%对甲苯的降解效率均能达到98%以上。考虑到经济性和活性颗粒堵塞载体孔道的影响,选用4.50%的负载量为Cu-Mn-Ce/碳纤维锆铬刚玉催化剂的最佳负载量。

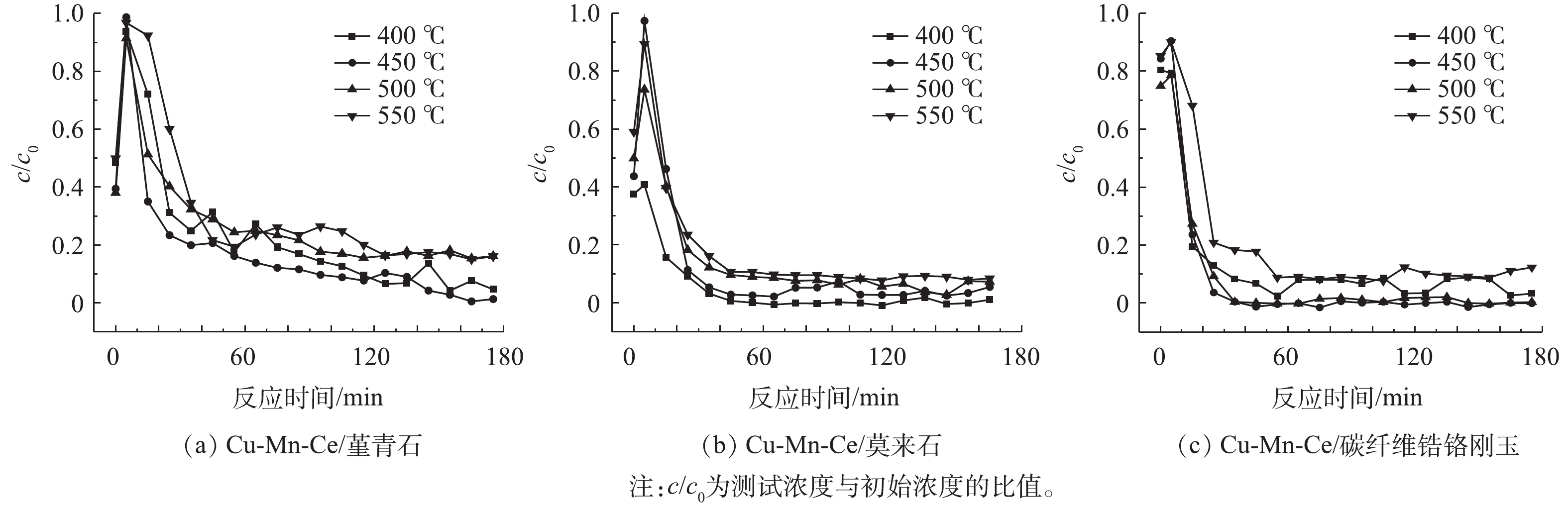

2)焙烧温度的优化。给定铜锰铈质量比下,Cu-Mn-Ce/堇青石、Cu-Mn-Ce/莫来石和Cu-Mn-Ce/碳纤维锆铬刚玉分别按3.25%、4.50%和4.50%负载量进行浸渍,然后在马弗炉中,在温度分别为400、450、500和550 ℃时焙烧4 h制成。在上述实验条件下开展微波催化燃烧甲苯实验,以考察不同焙烧温度对催化剂活性的影响,结果如图7所示。

由图7可知,400~550 ℃的焙烧温度变化对催化剂活性影响不大,3种催化剂均可有效催化燃烧甲苯废气。焙烧温度偏低,不利于活性组分形成晶体结构;焙烧温度偏高,则会影响载体结构和导致活性组分产生团聚,不利于活性位点的分散。Cu-Mn-Ce/堇青石(图7(a))焙烧温度为450 ℃时活性最好,Cu-Mn-Ce/莫来石(图7(b))的最佳焙烧温度为400 ℃;Cu-Mn-Ce/碳纤维锆铬刚玉催化剂(图7(c))在450 ℃和500 ℃焙烧温度下对甲苯的催化效率均能达到98%,考虑到过高的温度会改变载体结构而影响催化活性,所以确定450 ℃为Cu-Mn-Ce/碳纤维锆铬刚玉催化剂的最佳焙烧温度。

3)焙烧时间的优化。在各自最佳负载量和最佳焙烧温度下,考察了不同焙烧时间对3种催化剂活性的影响,实验条件同上,实验结果见图8。

由图8可见,焙烧时间对Cu-Mn-Ce/堇青石(图8(a))和Cu-Mn-Ce/碳纤维锆铬刚玉(图8(c))2种催化剂的活性影响显著,对Cu-Mn-Ce/莫来石(图8(b))催化剂的活性影响不大。一般而言,焙烧时间短,金属氧化物晶体和复合金属氧化物尖晶石的生成会受到条件限制,催化剂活性偏低;焙烧时间过长,不仅耗能而且活性颗粒易团聚,减少了活性位点数的同时也限制了活性组分的分散,从而导致催化活性降低。图8(a)显示Cu-Mn-Ce/堇青石催化剂的最佳焙烧时间为4~5 h;图8(b)显示Cu-Mn-Ce/莫来石催化剂的最佳焙烧时间为4~6 h,焙烧时间影响小的原因是莫来石本身是一种耐火材料,较高的熔点和抗热震性能使得长时间高温下其强度衰减较小;Cu-Mn-Ce/碳纤维锆铬刚玉催化剂(图8(c))在焙烧时间4或5 h时的甲苯去除效率均达到98%以上,所以其最佳焙烧时间为4~5 h。

-

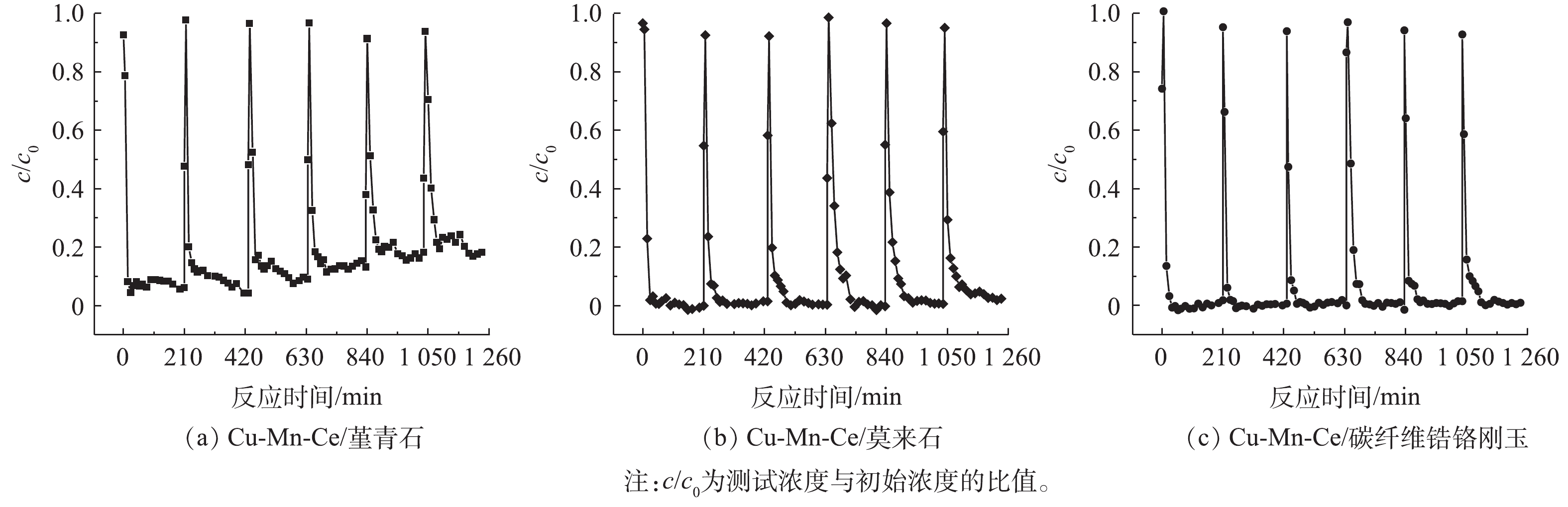

对最优条件下制备的3种催化剂分别进行了6次重复性实验(每次实验时间为210 min),以考察催化剂活性的稳定性,实验条件为:微波功率50 W,床层高度100 mm,甲苯废气进气量0.12 m3·h−1,进气浓度1 000 mg·m−3。实验结果如图9所示。

由图9(a)可见,随着实验次数的增加,Cu-Mn-Ce/堇青石催化剂的活性在缓慢下降,6次实验后甲苯的降解率由92%降为80%。Cu-Mn-Ce/莫来石催化剂(图9(b))在前5次实验中活性稳定,第6次实验时甲苯去除率有所下降,但最终仍达到了98%。Cu-Mn-Ce/碳纤维锆铬刚玉催化剂(图9(c))在6次重复性实验中活性保持稳定,甲苯降解率保持不变而维持在98%以上。因此,3种催化剂活性的稳定性顺序为Cu-Mn-Ce/碳纤维锆铬刚玉 > Cu-Mn-Ce/莫来石 > Cu-Mn-Ce/堇青石。由前面的催化剂表征可知,催化燃烧时的高温会导致催化剂结构发生改变(图3)并降低比表面积(见表2),从而减弱催化剂物理吸附能力,降低对污染物降解效果;但催化剂表面的活性组分晶体却不受高温影响,甚至还会生成新的双金属晶体(图5)而有助于污染物的催化降解。图9的稳定性实验结果证实,甲苯的去除以在活性组分表面的氧化降解为主,化学吸附作用可能大于物理吸附;结构变化对Cu-Mn-Ce/堇青石活性有一定影响,对Cu-Mn-Ce/莫来石和Cu-Mn-Ce/碳纤维锆铬刚玉活性的影响较为微弱,这也与莫来石和碳纤维锆铬刚玉的耐温性能优于堇青石的耐温性能有关。

-

对堇青石、莫来石和碳纤维锆铬刚玉3种载体的物理性能、零售价以及负载催化剂的最佳制备条件和质量损失率等数据进行统计(表3),以对载体及催化剂进行综合性评价。

由表3可知,3种载体均具有一定的吸水率且相差甚微,表明浸渍法制备催化剂是可行的。堇青石载体最便宜,几乎不吸波,具有良好的耐高温性,尽管其耐受温度是3种载体中最低的。莫来石与碳纤维锆铬刚玉价格相同而高于堇青石,其耐温性更好,但2种载体的吸波性依然很差,碳纤维锆铬刚玉则因3%碳的存在而吸波性略好。3种催化剂的吸波性大幅度好于载体,可有效将电磁能转化为热能且形成局部高温热点,从而有利于污染物降解,三者之中Cu-Mn-Ce/碳纤维锆铬刚玉的吸波性能最好。Cu-Mn-Ce/堇青石的最佳活性组分负载量小于另外2种催化剂,成本最低,但经验证,其催化活性也最差。Cu-Mn-Ce/堇青石和Cu-Mn-Ce/碳纤维锆铬刚玉的最佳制备条件几乎相同,两者对甲苯的催化燃烧效率也相近,但Cu-Mn-Ce/碳纤维锆铬刚玉的稳定性好于Cu-Mn-Ce/堇青石。实验前后催化剂的称重表明,Cu-Mn-Ce/碳纤维锆铬刚玉的质量损失率最小,在实际应用中,可以节约40%~70%的材料,并可延长催化剂的使用寿命,有效提高污染物的催化燃烧效率[32]。

2.1. 催化剂表征

2.2. 催化剂活性实验

2.3. 稳定性实验

2.4. 综合性分析

-

1)蜂窝状堇青石、莫来石和碳纤维锆铬刚玉载体具有较差的吸波性能,但负载的吸波性Cu-Mn-Ce活性组分显著增强了催化剂的吸波能力;浸渍法负载的Cu-Mn-Ce活性颗粒不均匀地分布在载体表面,催化燃烧时的高温引起载体中孔尺寸变大、活性颗粒团聚、比表面积和孔容显著减小。

2) Cu-Mn-Ce/碳纤维锆铬刚玉、Cu-Mn-Ce/莫来石、Cu-Mn-Ce/堇青石表面分别检测出7、5、4种尖晶石类活性物质,且晶体活性组分种类越多,催化剂活性越高;高温反应不会对晶型产生影响,反而有利于新晶体活性物质的生成。

3)活性组分负载量的变化对3种催化剂的活性影响显著,焙烧时间的长短对Cu-Mn-Ce/堇青石和Cu-Mn-Ce/碳纤维锆铬刚玉的催化活性有明显影响,焙烧温度变化对3种催化剂活性的影响最小;最佳制备条件下,3种催化剂均可有效微波催化燃烧甲苯气体,其催化活性和稳定性顺序为Cu-Mn-Ce/碳纤维锆铬刚玉 > Cu-Mn-Ce/莫来石 > Cu-Mn-Ce/堇青石。

4) Cu-Mn-Ce/碳纤维锆铬刚玉的催化性能最高且质量损失率最小,Cu-Mn-Ce/堇青石的催化活性较差,但其经济成本最低,故在降低制造成本的基础上,可以选择蜂窝状碳纤维锆铬刚玉为吸波型催化剂载体。

下载:

下载: