-

我国燃煤火电机组排放烟气中含有大量SO2污染物,据统计,2017年全国因煤炭燃烧产生的SO2排放总量为8.754×106 t[1]。在众多脱硫技术中,石灰石-石膏湿法烟气脱硫技术是我国燃煤电厂应用最广泛的烟气脱硫工艺[2-4],约占燃煤电厂烟气脱硫装置技术总量的90%[5]。石灰石-石膏湿法烟气脱硫技术成熟、脱硫效率高,但同时也存在系统复杂、能耗高、运行成本高、对煤种适应性差等缺点。此外,2014年9月,《煤电节能减排升级与改造行动计划(2014—2020年)》中要求,新建燃煤发电机组大气污染物排放浓度应基本达到燃气轮机组排放限值(即在基准氧含量 6%条件下,SO2排放浓度≤35 mg·m−3)。因此,在国家倡导节能环保的前提下,脱硫系统的节能降耗和低运行能耗、高脱硫效率的新型脱硫塔的研制将社会具有重要意义。

为了满足国家最新的环保超低排放标准,多数火电机组亟需切实可行、经济有效的脱硫提效改造方案。如何提高现有石灰石-石膏湿法烟气的脱硫效率,成为国内众多学者的研究热点。张真[6]通过添加脱硫复合增效剂提高了脱硫效率。李存杰等[7]研究了基于pH分区控制的新型双循环湿法脱硫系统,获得了较高的污染物去除率。李兴华等[8]对喷淋空塔、托盘塔、单塔双循环和串联塔等改造工艺进行了对比:入口烟气SO2浓度<3 500 mg·m−3时,应优先采用单塔单循环技术;入口烟气SO2浓度>4 000 mg·m−3时,应优先采用单塔双循环或串塔技术。杜乐等[9]对比了托盘塔和喷淋空塔2种塔型,发现托盘塔具有效率高、低能耗、易检修等优点。望西萍[10]针对传统空塔喷淋层改造、托盘塔和双塔双循环等主流超低排放技术特点,得出系统总电耗影响最大的是循环泵,而引风机和氧化风机影响最小的结论。卢晗等[11]通过构建石灰石-石膏湿法脱硫费效计算模型得出,托盘塔超低排放改造技术费效比<1,托盘塔技术经济可行。刘风伟等[12]针对旋流板塔在烟气脱硫中的应用进行了探讨,但此种旋流塔在大容量烟气中的应用受到限制。此外,许多研究人员[13-16]对石灰石-石膏湿法烟气脱硫系统的影响因素和系统优化进行了分析与探讨,建立了脱硫模型[17-19]。综上可知,现有脱硫提效改造研究主要集中在添加增效剂、pH分区控制、设置托盘、单塔双循环、串联塔等方向,对托盘以外具有强化吸收传质元件的新型脱硫塔研究较少。

本研究依托实际工程系统,测试了基于气液悬浮旋切掺混的新型气动旋流塔脱硫性能,在脱硫性能测试基础上,对气动旋流单元的脱硫效率进行了理论计算模拟,研究结果可为新型高效燃煤机组脱硫超低排放改造技术的开发及其在环境污染控制领域的应用提供参考。

全文HTML

-

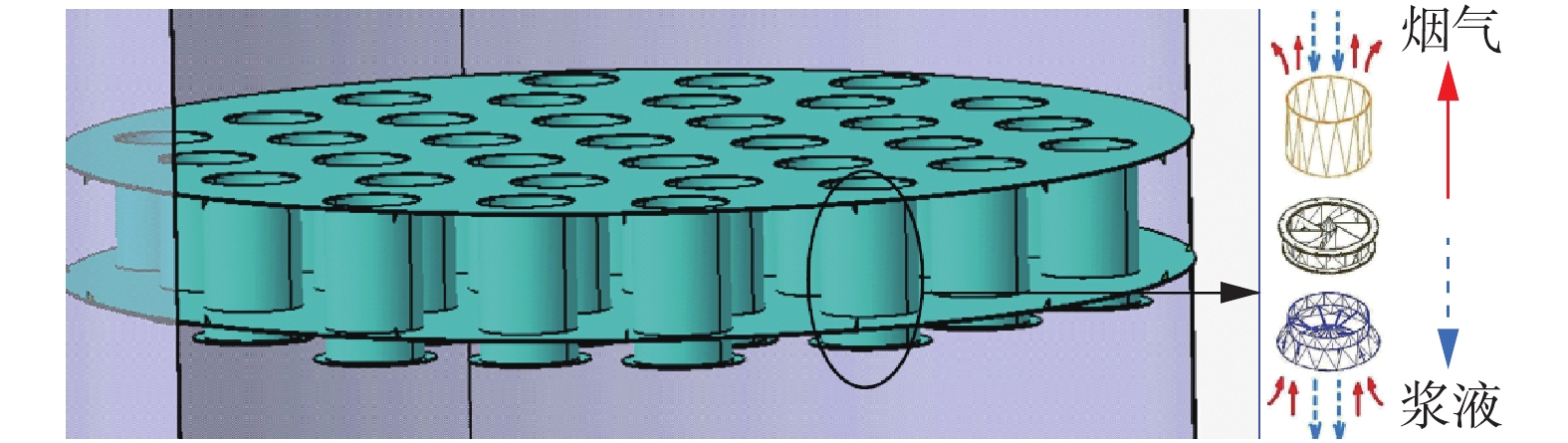

气动旋流单元由下至上主要由导流尾罩、旋流子和悬浮筒组成,一组气动旋流单元通过上下封板组合为气动旋流单元组件,并将其放置在脱硫塔2层喷淋层之间,如图1所示。烟气从单元下方进入,在旋流子作用下,形成向上的旋转气流;浆液从上端注入并被旋转气流托住,反复旋切,形成一段动态稳定的液粒悬浮层。气液悬浮旋切掺混具有掺混强度大和传质效率高的特点。

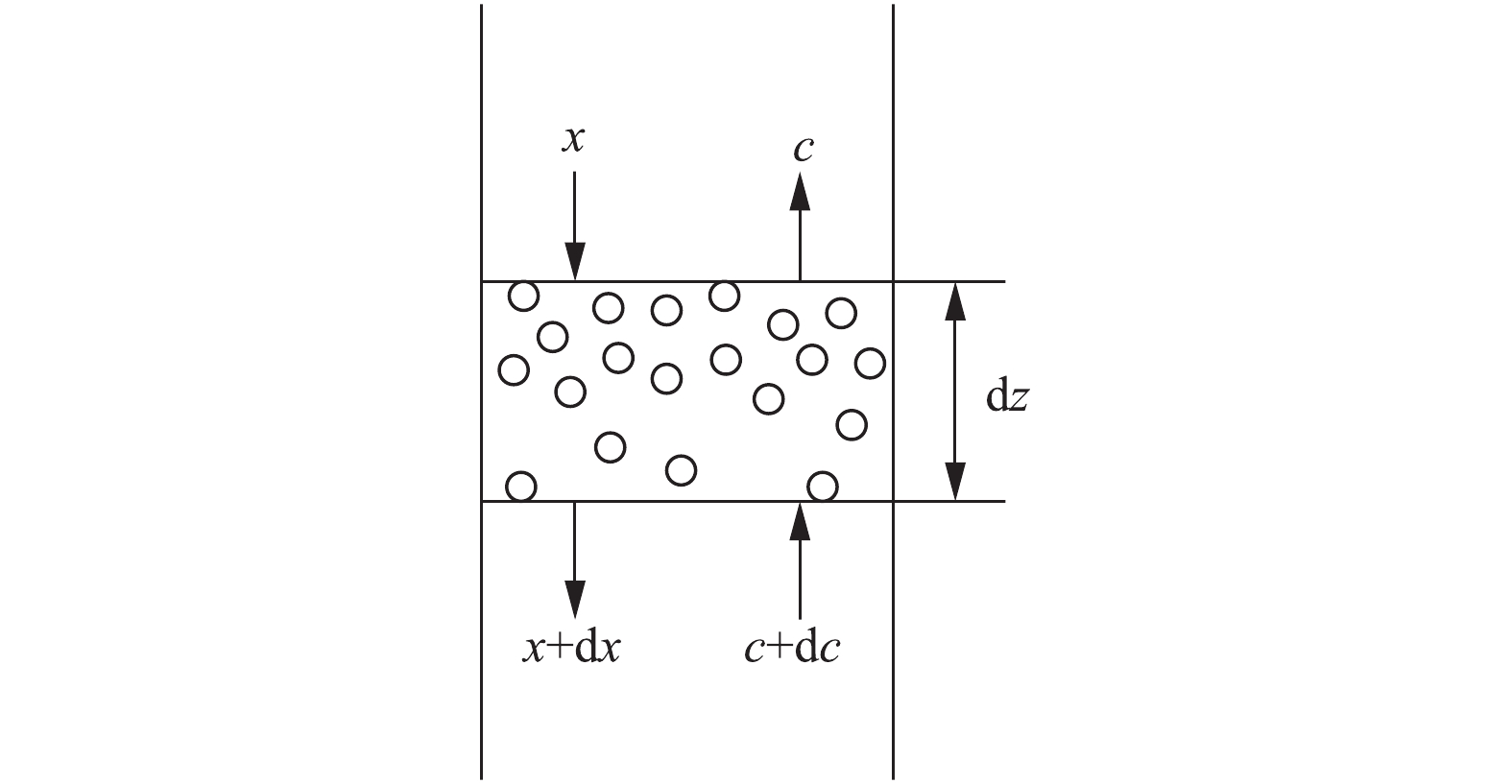

气液悬浮旋切掺混脱硫机理可用双膜理论来解释,相界面方程见式(1)。吸收区物料衡算示意图如图2所示,传质速率方程[17]如式(2)所示,以气相为基准的总传质系数如式(3)所示,式(3)中的增强因子E和气、液传质系数

kg 和kl 分别见式(4)~式(6)。式中:

c∗so2 为相界面气相中的SO2浓度,mol·m−3;Hso2 为SO2的亨利常数;x∗so2 为相界面液相中的SO2浓度,mol·m−3;G 为SO2传质速率,mol·s−1;Kg 为总传质系数,m·s−1;a 为传质比表面积,m2·m−3;c 为气相主体SO2的浓度,mol·m−3;xso2 为液相主体SO2的浓度,mol·m−3;D 为塔直径,m;z 为液滴距喷嘴出口的垂直高度,m;kg 为气相传质系数,m·s−1;kl 为液相传质系数,m·s−1;E 为增强因子;DCa2+ 为液相中钙离子的扩散系数,m2·s−1;Dso2,p 为液相中SO2的扩散系数,m2·s−1;xCaCO3 为液相中CaCO3的浓度,mol·m−3;Re为雷诺数;Sc为施密特数;Dso2,g 为气相中SO2扩散系数,m2·s−1;dp 为平均液滴直径,m;ur,t 为相对速度,m·s−1;CD 为曳力系数;ρg 为气相密度,kg·m−3;ρp 为液相密度,kg·m−3。气动旋流单元的流通截面积相对空塔截面较小,烟气在单元内流速升高并在旋流子的作用下形成旋转上升气流。何思程等[20]研究发现,在气流平均速度为4.22 m·s−1的情况下,叶片上方最大气速可达到10.2 m·s−1。旋转气流与上端注入的浆液相遇,从而形成悬浮旋切的强化传质效果。因此,气动旋流单元一方面增大了气相湍流度,另一方面,也破碎了液滴,缩小了液滴尺寸,最终使得气相传质系数增大。此外,气液悬浮旋切掺混作用能够增大传质比表面积

a 和浆液与气体的接触时间。因此,气动旋流塔能够在低液气比下实现高脱硫效率。

-

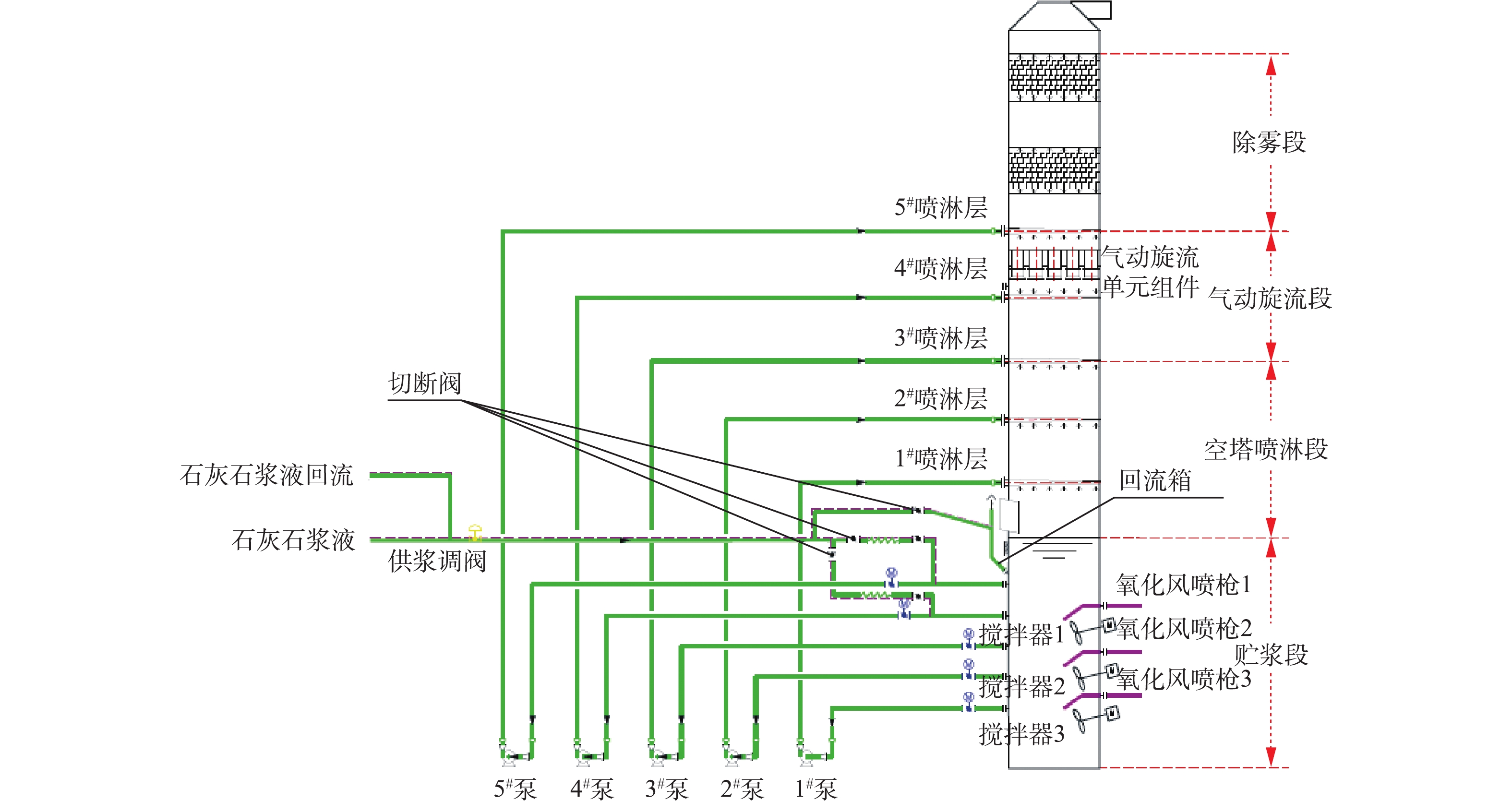

以文登热电厂240 t·h−1高温高压煤粉锅炉配套烟气脱硫工程为例,该工程采用石灰石-石膏湿法脱硫工艺,脱硫塔采用气动旋流塔,工程装置流程如图3所示。

浆液循环泵共计5台,单台循环泵对应气动旋流塔内单层喷淋层。喷淋层由下至上依次编号为1#~5#,对应循环泵依次为1#泵~5#泵,其流量均为1 672 m3·h−1。

为了防止塔内浆液沉积结垢,气动旋流塔配3台搅拌器。氧化空气喷枪安装在3台搅拌器附近,利用搅拌器的剧烈搅动,破碎氧化空气。气动旋流塔配2台罗茨风机,1用1备,单台氧化风机风量为4 830 m3·h−1 (标准状况下)。

气动旋流塔按功能分区,由下至上依次为贮浆段、空塔喷淋段、气动旋流段、除雾段。如图3所示,贮浆段设有搅拌器、氧化空气喷枪、循环泵吸入口和浆液外排口等;空塔喷淋段设有1#喷淋层、2#喷淋层和3#喷淋层;气动旋流段设有4#喷淋层、气动旋流单元、5#喷淋层;除雾段设有2层屋脊式除雾器。

实验调整不同喷淋层的运行组合和浆液的pH,脱硫效率和系统阻力计算方法见式(7)和式(8)。

式中:

η 为脱硫效率;cso2,in 为测试入口的SO2浓度,mg·m−3;cso2,out 为测试出口的SO2浓度,mg·m−3;Δp 为系统阻力,Pa;pg,in 为入口的烟气压力,Pa;pg,out 为出口烟气压力,Pa。

-

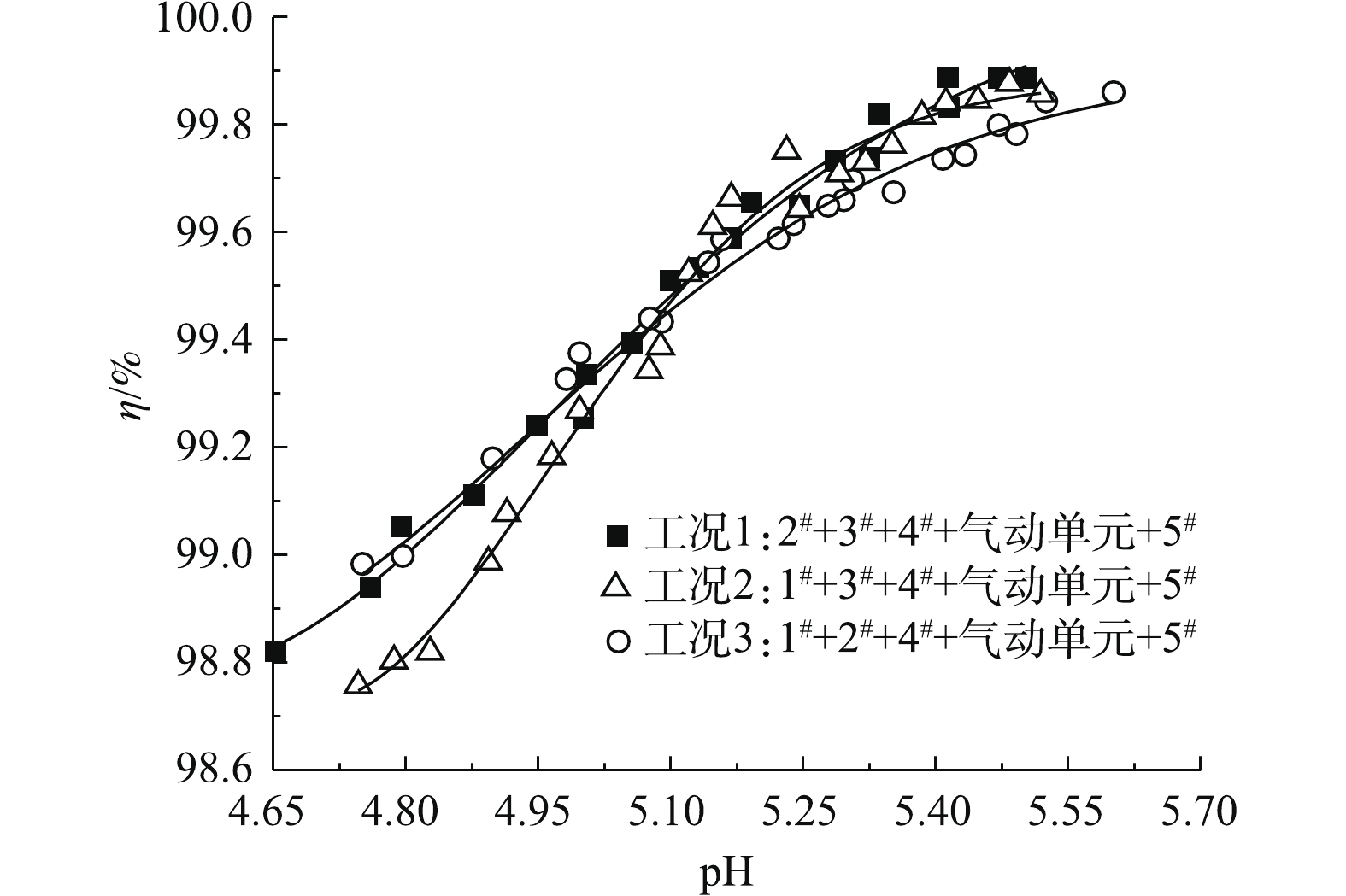

空塔喷淋段设有1#、2#和3#喷淋层,3层喷淋层的安装位置依次升高,喷淋层距浆液池的距离越长,液滴在吸收区停留时间越长,脱硫效率越大。潘卫国等[21]的研究结果也证实了这一结论,在单层喷淋层运行工况下,距离浆液池越远的喷淋层,其脱硫效率越高。空塔喷淋段的实验结果如图4所示。实验结果与潘卫国[21]的研究结论相同,当pH>5.1,液气比=20 L·m−3时,脱硫效率大小顺序为工况1(2#+3#+4#+气动旋流单元+5#)>工况2(1#+3#+4#+气动旋流单元+5#)>工况3(1#+2#+4#+气动旋流单元+5#),但脱硫效率整体相差不大。

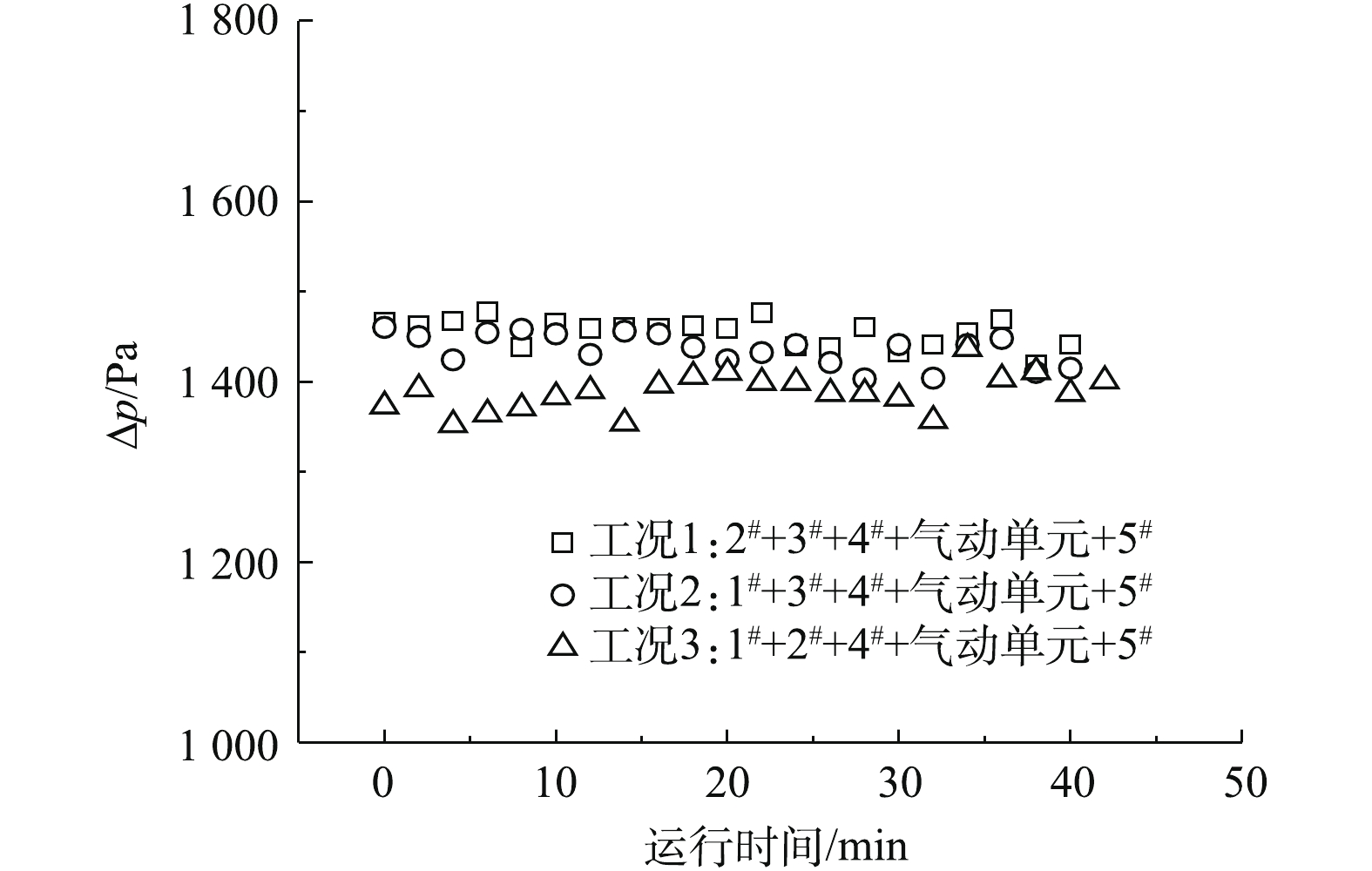

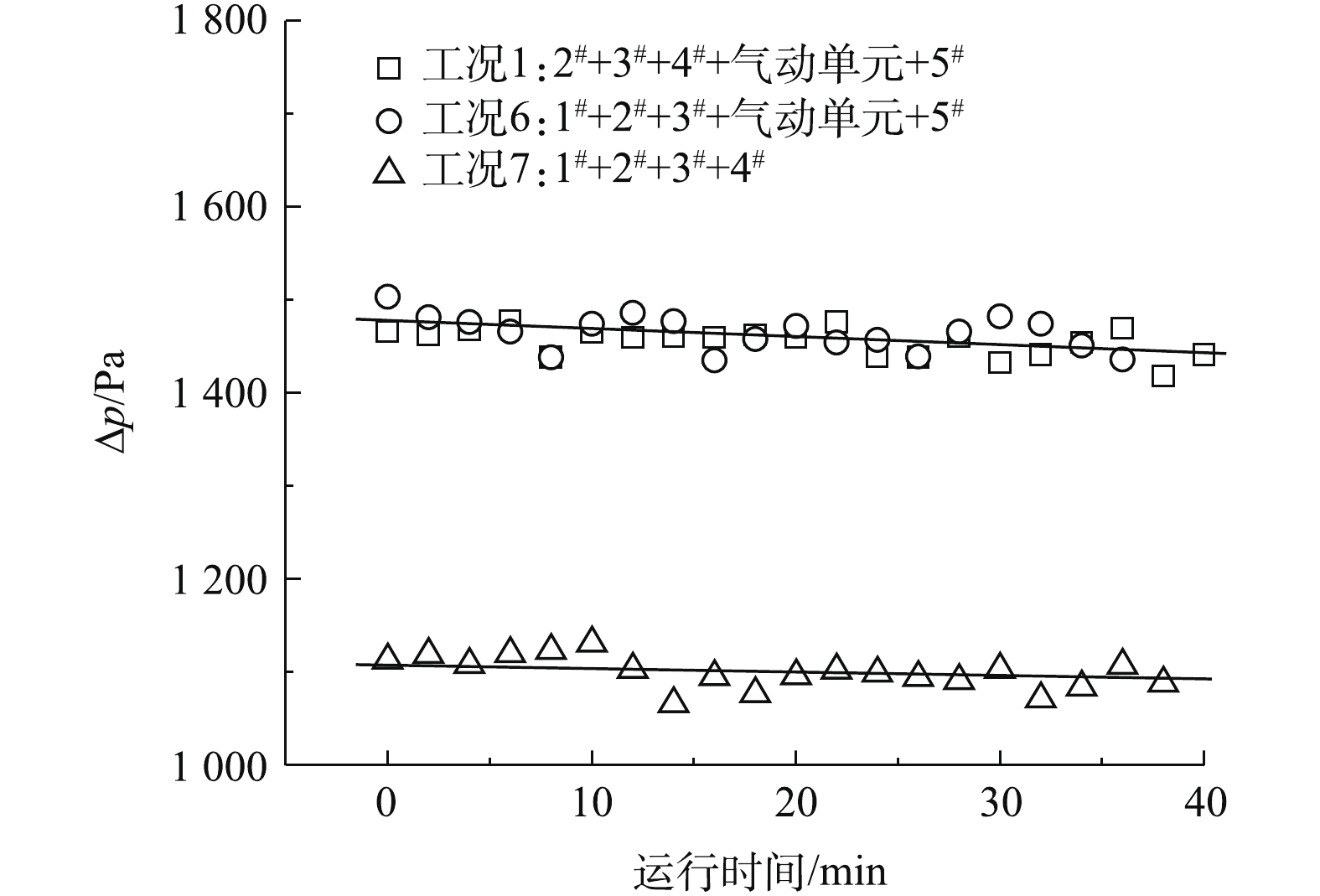

系统阻力随时间的变化趋势见图5。喷淋层的位置对系统运行阻力影响不大,系统阻力维持在1 400 Pa左右。系统运行阻力测试结果与脱硫效率测试结果相同,工况1(2#+3#+4#+气动旋流单元+5#)液滴在吸收区的停留时间最长,对应的系统阻力最大,工况3(1#+2#+4#+气动旋流单元+5#)的运行阻力最低。

-

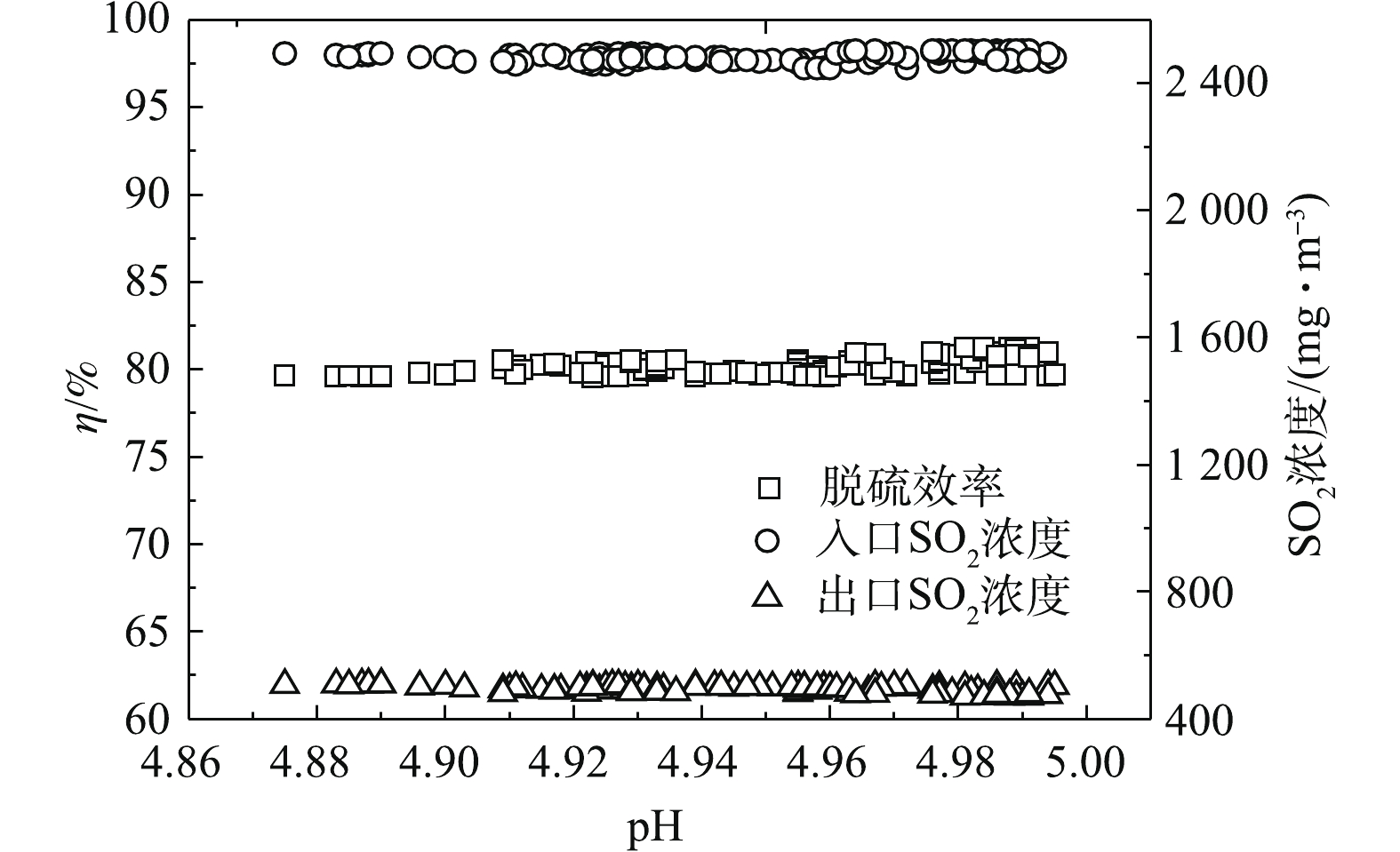

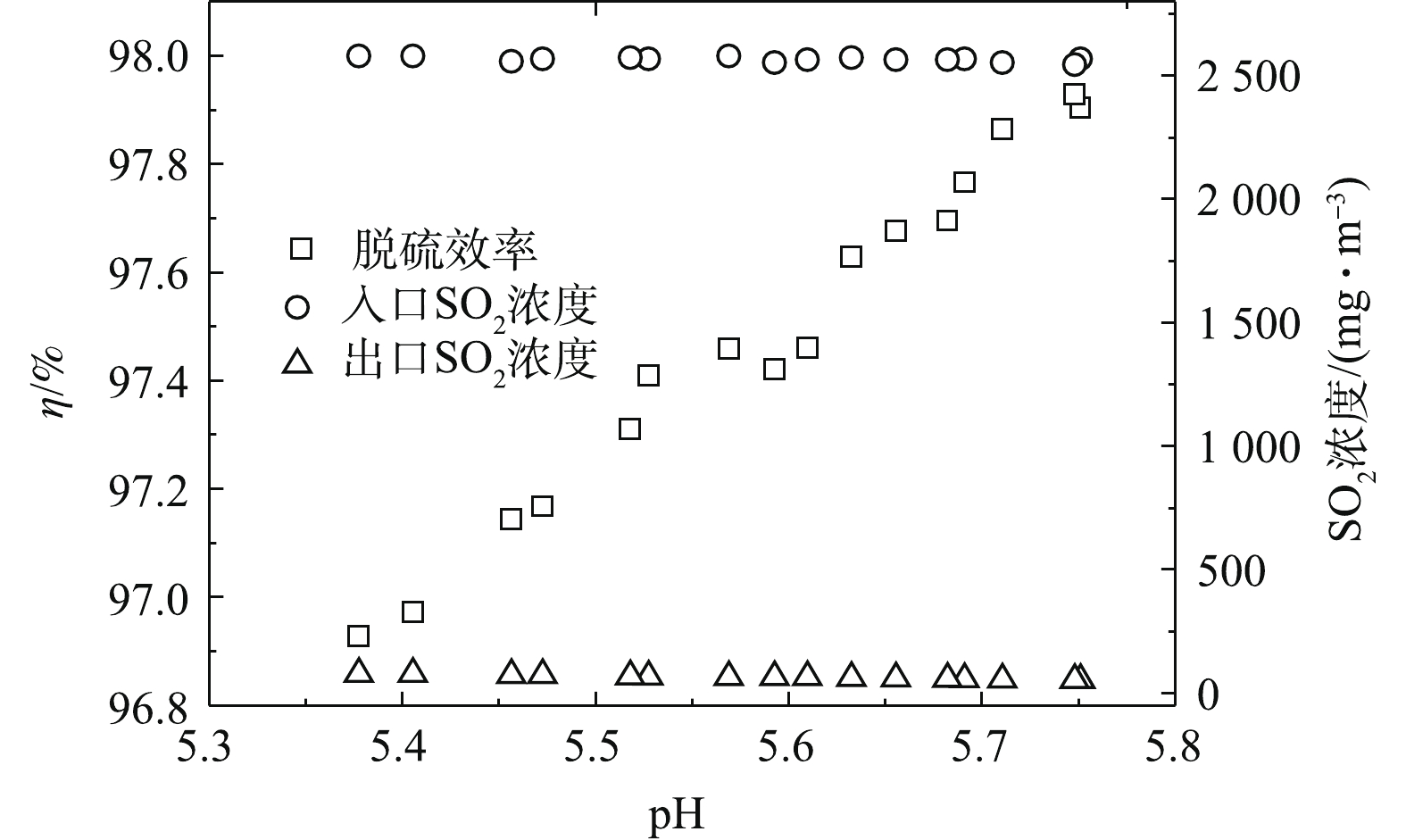

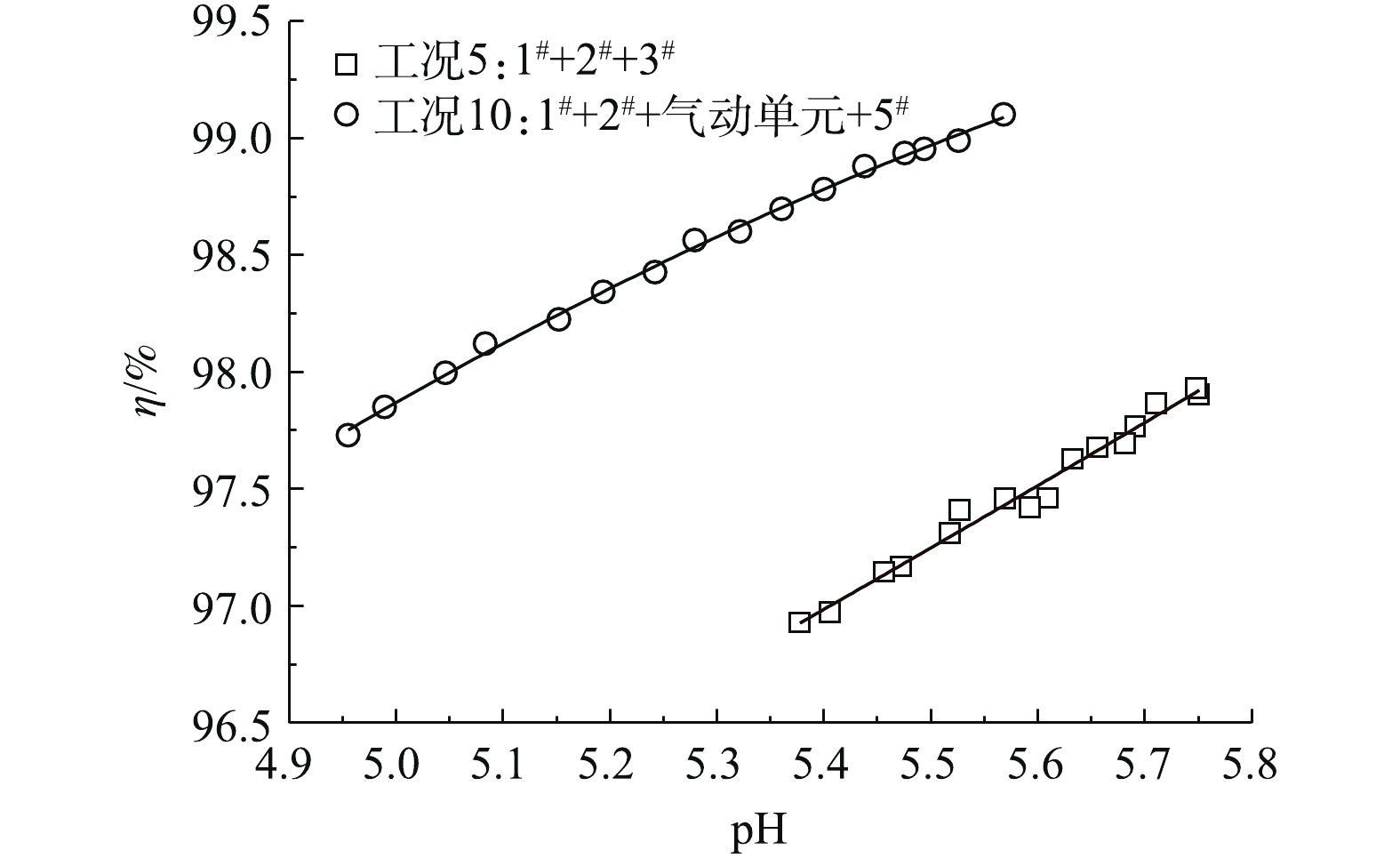

液气比指单位时间内单位体积烟气量对应的浆液喷淋量,是湿法脱硫系统重要的运行参数[2]。液气比能显著影响气液之间的传质性能,液气比越大,气液之间的传质面积就越大,传质速率加快;同时,在相同烟气量条件下,增大液气比,也增大了浆液的总碱度,最终显著提高脱硫效率[2]。本研究在工况4(1#+2#,液气比=10 L·m−3)和工况5(1#+2#+3#,液气比=15 L·m−3)的运行条件下,探讨脱硫效率、塔入口SO2浓度和塔出口SO2浓度随浆液pH的变化情况,实验结果如图6和图7所示。由图6可知,在工况4下,入口SO2浓度为2 500 mg·m−3,pH=5.0,脱硫效率为80%;由图7可知,在工况5下,入口SO2浓度为2 500 mg·m−3,pH=5.5,脱硫效率为97.3%。李存杰等[7]在液气比为15 L·m−3,入口SO2浓度为2 500 mg·m−3时,得到的脱硫效率约为97.2%,此结果与本研究的结果相接近。由此可见,增加喷淋空塔脱硫系统液气比,脱硫效率随之提高。

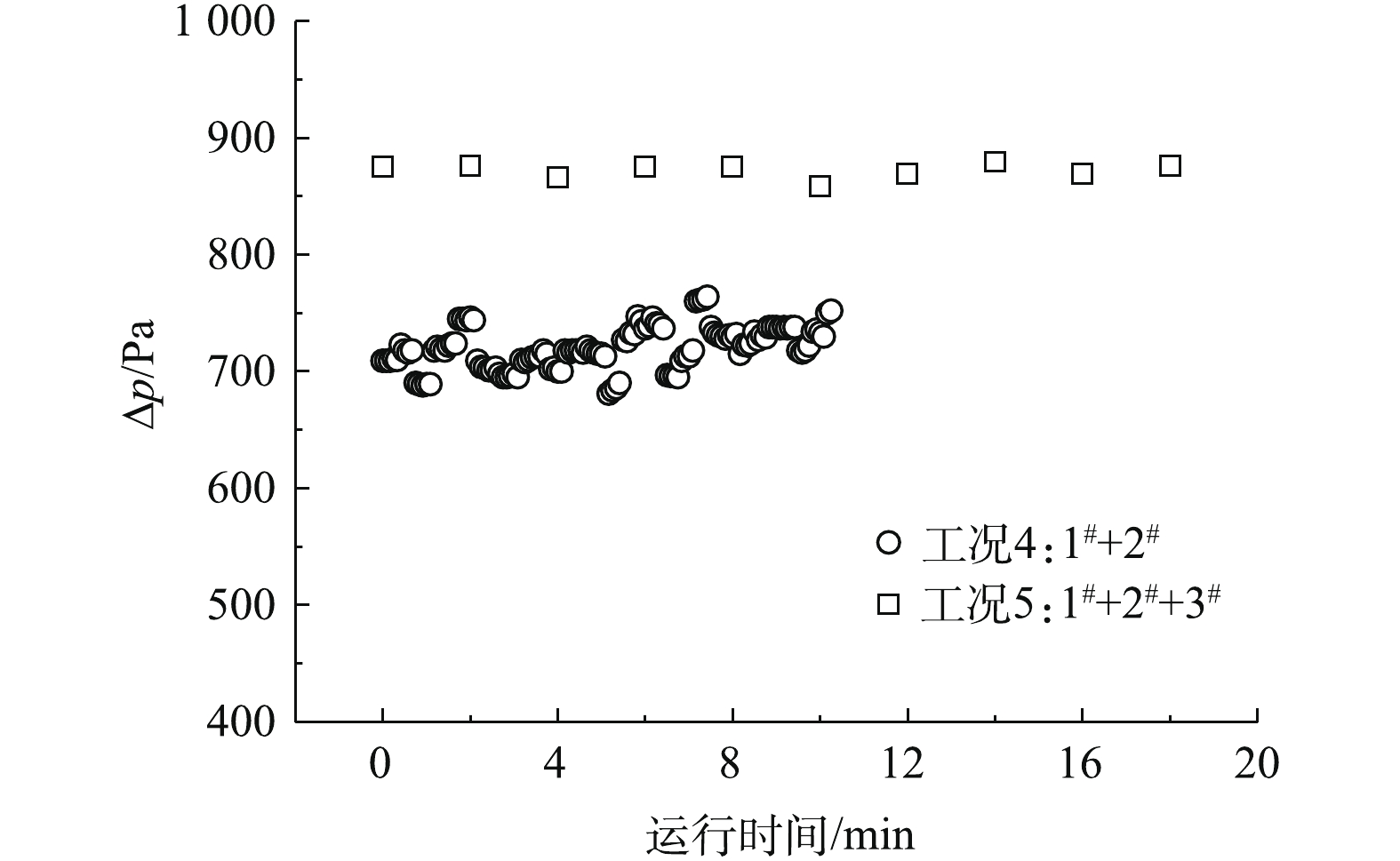

增大液气比,脱硫塔内浆液的循环量随之增加,吸收区的液滴总量也随之增大,因此,系统阻力也随之变大。图8给出了系统阻力随时间的变化情况。由图8可知,工况5的系统阻力约为870 Pa,工况4的系统阻力约为720 Pa。由此可见,3#喷淋层所产生的阻力约为150 Pa。

-

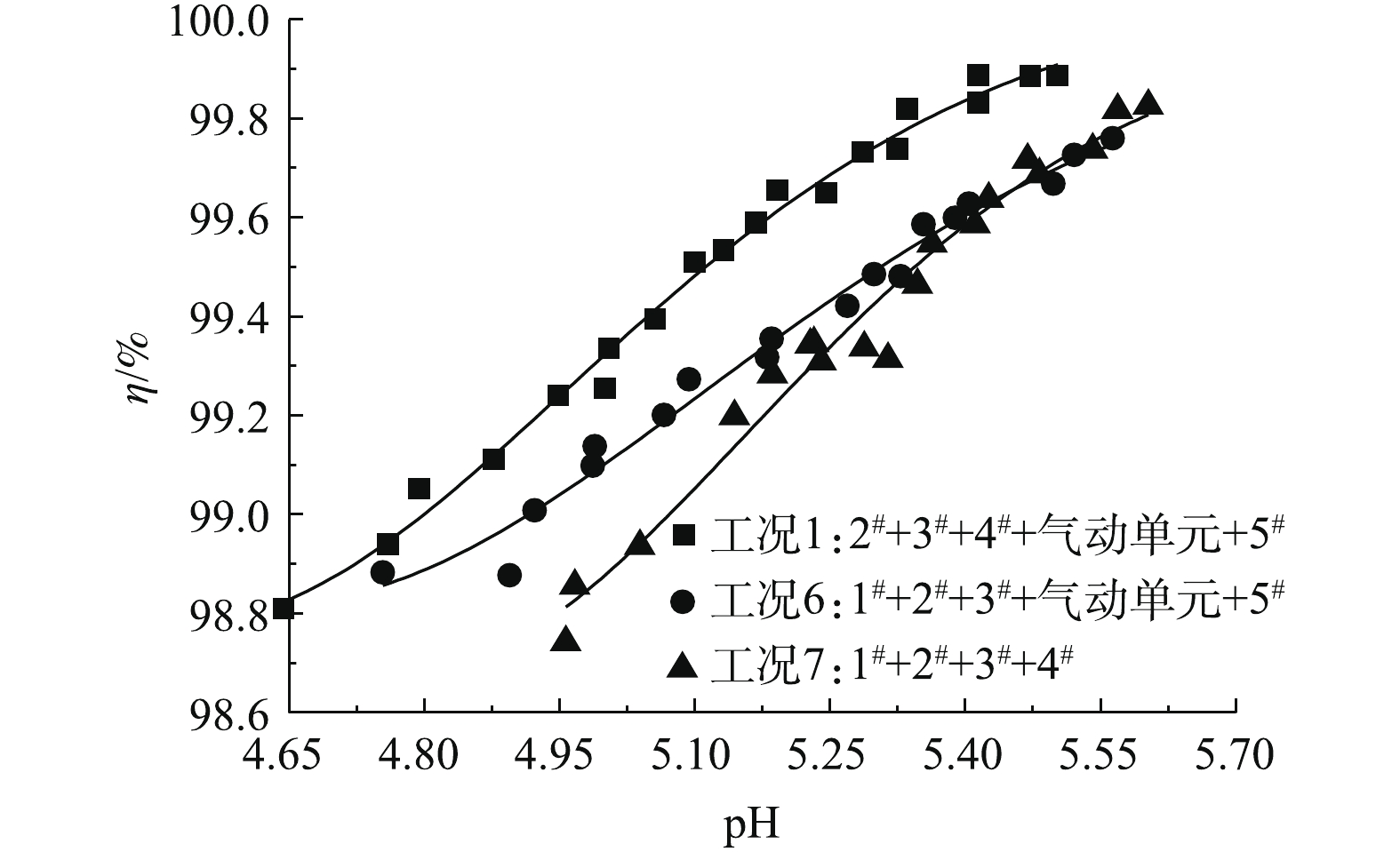

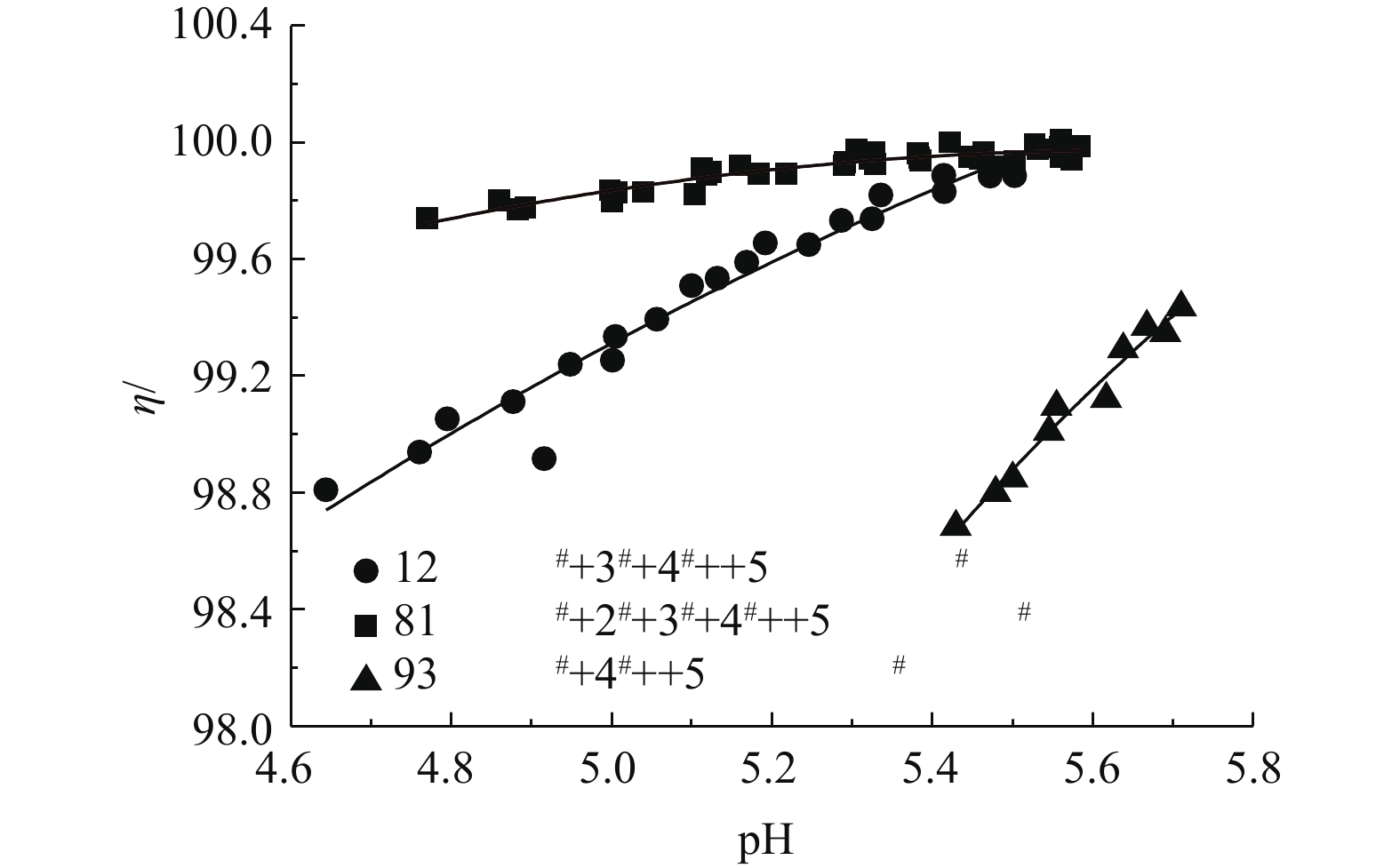

4#喷淋层位于气动旋流单元下方,浆液由下至上喷入气动旋流单元内;5#喷淋层位于气动旋流单元上方,浆液由上至下喷入气动旋流单元内。实验在3种工况条件下考察喷淋层位置对脱硫效率的影响。这3种工况包括工况1(2#+3#+4#+气动旋流单元+5#,液气比=20 L·m−3)、工况6(1#+2#+3#+气动旋流单元+5#,液气比=20 L·m−3)、工况7(1#+2#+3#+4#+气动旋流单元,液气比=20 L·m−3)。3种工况下脱硫效率随浆液pH的变化情况如图9所示。脱硫效率测试结果由高到低依次为工况1>工况6>工况7。由此可见,5#喷淋层引起的浆液由上至下喷入气动旋流单元内,产生的气液悬浮旋切掺混作用使得脱硫效率更高。在较低的pH下,SO2吸收过程为液膜控制[22-23],气动旋流单元的脱硫效率较低,4#喷淋层所引起的气液悬浮旋切掺混作用渐渐抵消。结果表明:当pH<4.8时,工况1与工况6的脱硫效率逐渐趋于一致;随着pH的逐渐增大,增强因子E急速增加[24],SO2吸收过程逐渐由液膜控制转变为双膜甚至气膜控制,气动旋流单元的脱硫效率逐渐增强,由4#和5#所引起的气液悬浮旋切掺混作用差别逐渐减小;当pH>5.4时,工况6和工况7的脱硫效率趋于一致。这些实验结果与理论分析相一致。

系统阻力随时间的变化情况如图10所示。可以看出,工况1和工况6的系统阻力相接近,可见4#喷淋层所产生的系统阻力与1#喷淋层一致。工况7的系统阻力明显低于工况1和工况6。这主要是由于在5#喷淋层投运后,气动旋流单元由单一气体运行工况变为气液固多相流运行工况,5#喷淋层注入的浆液在通过气动旋流单元时,其与旋转上升的气流相互作用,而旋转上升气流须克服液滴的重力,形成气液悬浮旋切掺混作用,最终导致脱硫塔运行阻力升高。工况1和工况6的系统阻力约为1 460 Pa,工况7的系统阻力约为1 100 Pa。因此,气动旋流单元阻力约为360 Pa。

-

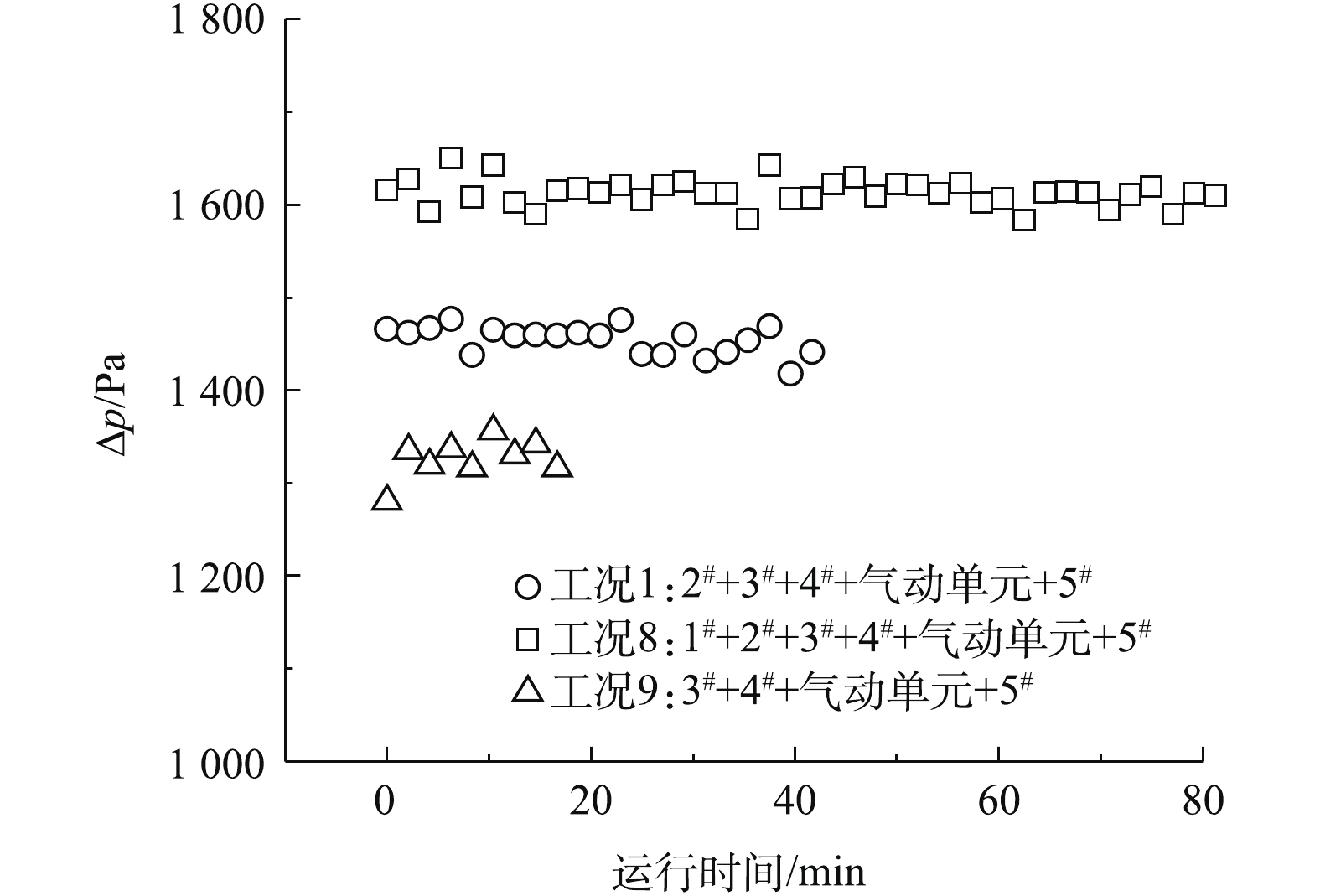

为了更全面地测试气动旋流塔的脱硫效率,我们研究了不同液气比下气动旋流塔的脱硫效率和系统阻力。实验采取工况1(2#+3#+4#+气动旋流单元+5#,液气比=20 L·m−3)、工况8(1#+2#+3#+4#+气动旋流单元+5#,液气比=25 L·m−3)、工况9(3#+4#+气动旋流单元+5#,液气比=15 L·m−3)3种工况。3种工况下的脱硫效率随浆液pH的变化如图11所示,系统运行阻力随运行时间的变化如图12所示。结果表明,液气比越大,脱硫效率越高,系统运行阻力也越大。当pH=5.0时,工况8的脱硫效率高达99.82%,系统阻力为1 613 Pa;工况1的脱硫效率为99.26%,系统阻力为1 454 Pa。随pH的逐渐增加,脱硫效率高于99.5%,1#喷淋层投运引起的脱硫效率增量逐渐被掩盖,与工况1下的脱硫效率趋于一致。当pH=5.6时,工况9的脱硫效率为99.1%,系统运行阻力为1 320 Pa。由图7可知,在液气比和喷淋层数相同、pH=5.6的条件下,工况5(1#+2#+3#,液气比=15 L·m−3)的脱硫效率为97.4%。可见,在相同液气比下,气动旋流塔的脱硫效率明显高于喷淋空塔,即气动旋流塔能够在较低的pH下得到较高的脱硫效率。浆液在低pH下运行,可增大系统的Ca/S比,提高浆液中Ca2+的溶解率,可有效避免系统结垢[2]。但是过大的液气比会增大浆液循环泵的流量,从而增加了循环泵的能耗,同时还会提高系统的运行阻力,增加了风机能耗。因此,气动旋流塔液气比应选择一个恰当的数值。

-

气动旋流单元的气液悬浮旋切掺混作用能显著增大气膜传质系数,提高脱硫效率。因此,随着pH的逐渐增大,SO2吸收过程逐渐由液膜控制转为双膜甚至气膜控制,气动旋流单元的脱硫效率会逐渐增大。气动旋流单元的脱硫效率通过工况5(1#+2#+3#,液气比=15 L·m−3)和工况10(1#+2#+气动旋流单元+5#,液气比=15 L·m−3)进行研究。气动旋流单元的脱硫效率计算方法如式(9)所示。

式中:η2-2为气动旋流单元脱硫效率;η1为工况1的脱硫效率;η2为工况2的脱硫效率。η2由η2-1(1#+2#+5#喷淋层的脱硫效率)和 η2-2(气动旋流单元的脱硫效率)2部分构成,忽略喷淋层位置对脱硫效率影响的因素,可得η1=η2-1。

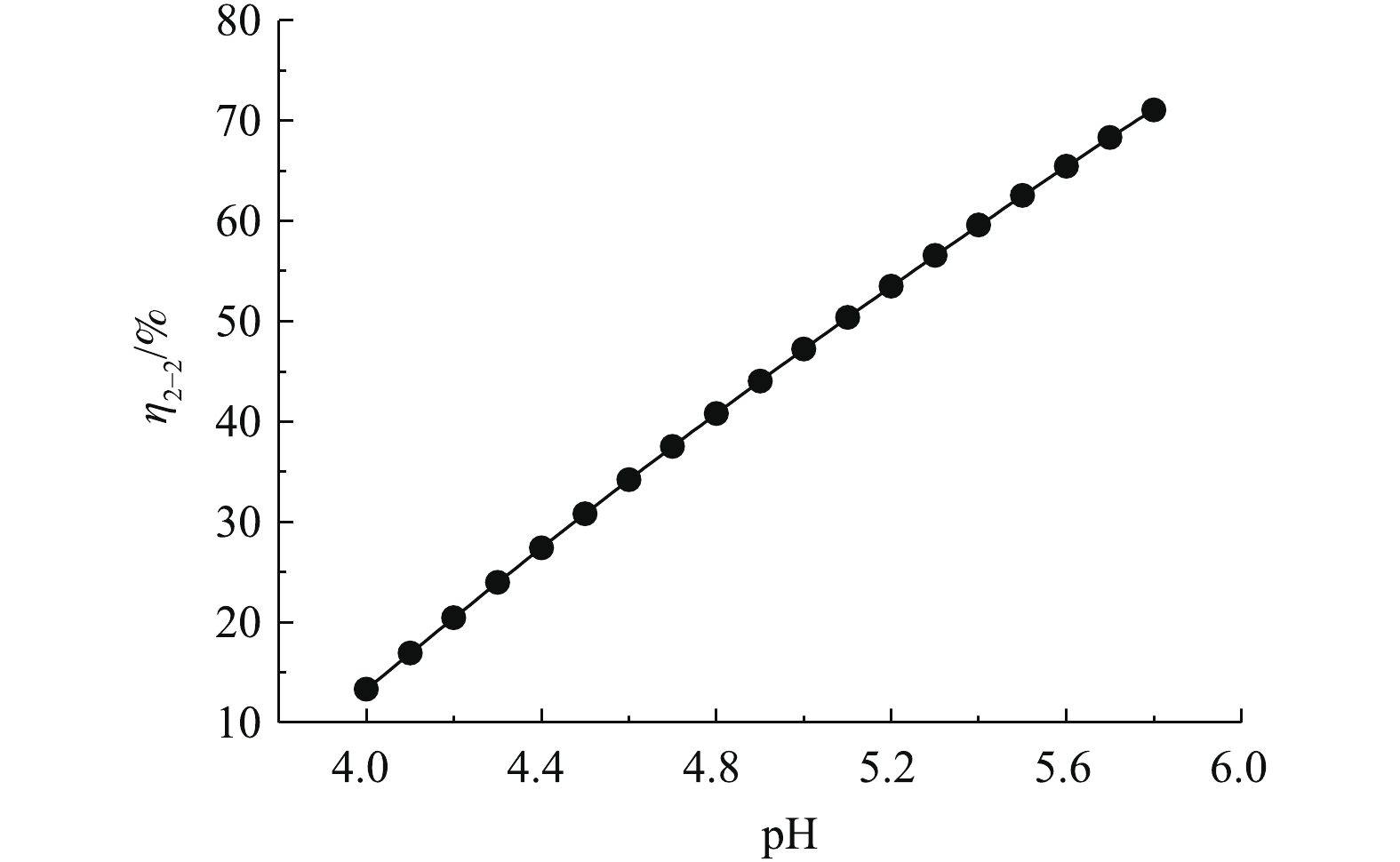

2种运行工况下脱硫效率随浆液pH的变化情况如图13所示。气动旋流单元的脱硫效率计算结果如图14所示。可以看出,气动旋流单元的脱硫效率随浆液pH的增加逐渐增大。由此可见,气动旋流单元能显著提高气膜传质系数,在高pH的气膜控制区内,气动旋流单元脱硫效率更高,实验结果与理论分析相一致。计算结果表明,当pH=5.5时,气动脱硫单元的脱硫效率为62.56%。

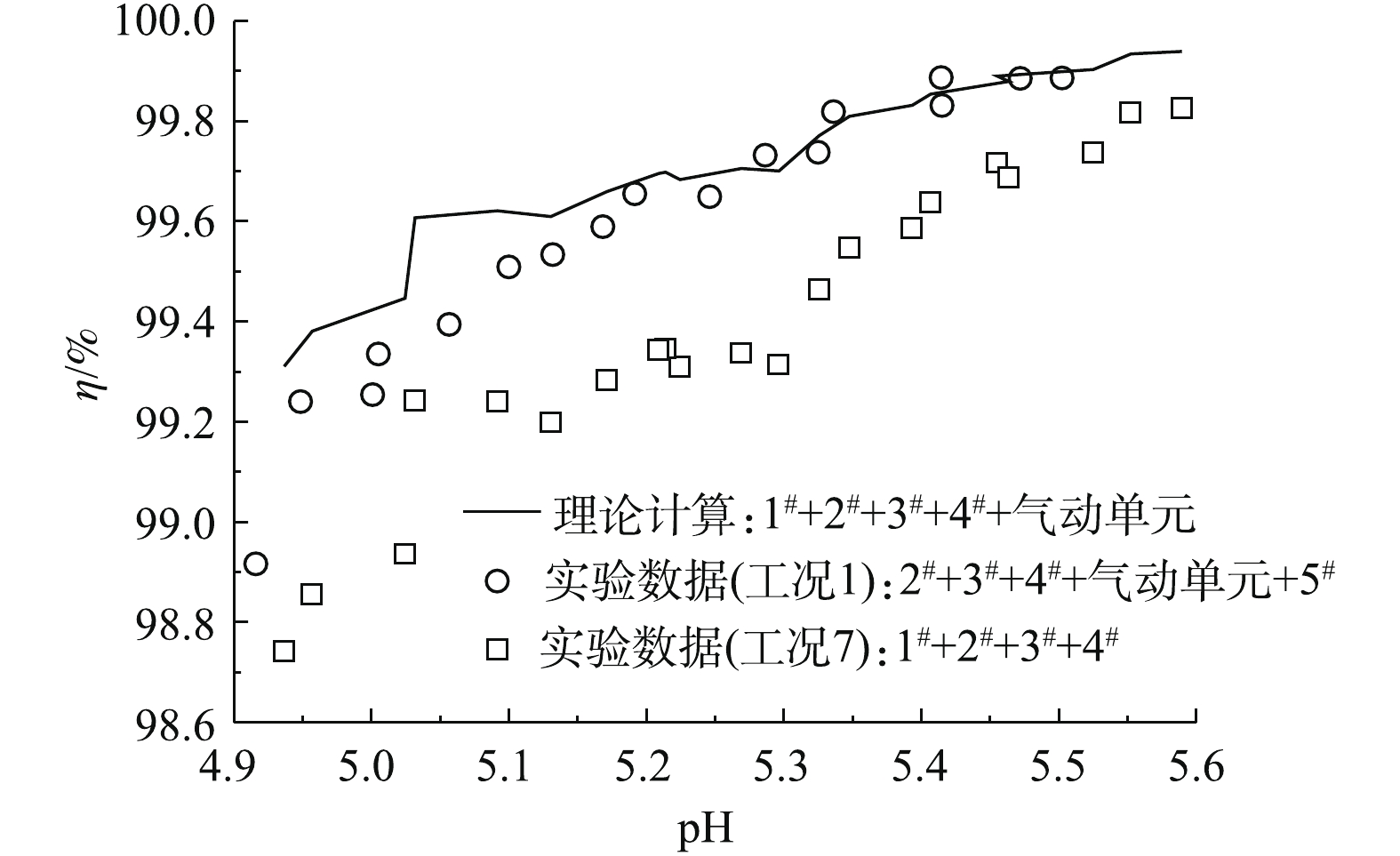

为将气动旋流单元脱硫效率模拟计算结果与实验数据进行比对,本研究选取新的运行模式下脱硫效率的实测数据,结果见图15。工况1(2#+3#+4#+气动旋流单元+5#,液气比=20 L·m−3)和工况7(1#+2#+3#+4#,液气比=20 L·m−3)的脱硫效率差别恰好为气动旋流单元的脱硫效率。根据气动旋流单元的数据拟合计算结果,采用脱硫效率叠加原理,得到脱硫效率的理论计算曲线(工况7+气动旋流单元)。实验数据与理论计算曲线结果如图15所示,可以看出,实验数据与理论计算曲线吻合较好。

3.1. 空塔喷淋段喷淋层位置对脱硫效率的影响

3.2. 空塔喷淋段液气比对脱硫效率的影响

3.3. 气动旋流段喷淋层位置对脱硫效率的影响

3.4. 气动旋流塔脱硫性能测试

3.5. 气动旋流单元脱硫性能理论分析

-

1)喷淋层距浆液池的距离越长,液滴在吸收区停留的时间亦越长,因而脱硫效率越高,系统运行阻力越大。

2)增加液气比可显著提高系统的脱硫效率,工况5(1#+2#+3#,液气比=15 L·m−3)下,入口SO2浓度为2 500 mg·m−3,在pH=5.5,脱硫效率为97.3%,3#喷淋层所产生的阻力约为150 Pa。

3)在较低的pH下,SO2吸收过程为液膜控制,气动旋流单元的脱硫效率较低;随着pH的逐渐增大,SO2吸收过程逐渐由液膜控制转变为双膜甚至气膜控制,气动旋流单元的脱硫效率逐渐增强,气动旋流单元阻力为360 Pa。

4)气动旋流塔能在低液气比下可得到较高的脱硫效率,是一种经济可行的脱硫超低排放技术。当pH=5.0,液气比=25 L·m−3时,工况8(1#+2#+3#+4#+气动旋流单元+5#)的脱硫效率为99.82%。

5)气动旋流单元能显著提高气膜传质系数,在高pH的气膜控制区,其脱硫效率更高,实验数据与理论计算曲线吻合较好。当pH=5.5时,气动脱硫单元的脱硫效率为62.56%。

下载:

下载: