-

新的大气污染防治标准的颁布,对炼油化工企业提出了更高的环保要求[1-2]。炼化企业各类装置在停工检修之前,大多需要进行高温蒸汽蒸煮和蒸汽吹扫作业。该操作的目的:一方面可以加热罐底和罐壁残余重质烃组分,提高其流动性,促使其排出罐外;另一方面,高温蒸汽使罐内易挥发有机物、恶臭气体和酸性气体等加速挥发后排出装置。待装置内有毒气体浓度降低到安全水平时,检修人员才可进入内部进行清理和维修。蒸汽蒸煮和吹扫废气温度高,其组成与普通废气差别很大,排放时间不固定。因此,使用固定式尾气处理装置,很难对其进行有效处理[3-8]。目前炼厂处理蒸汽蒸煮和吹扫废气的主要工艺是冷凝结合吸附复合工艺。然而由于废气温度高、水蒸气潜热大,采用直接冷凝的能耗很高。重质油烃类冷凝后黏度高,水汽冷凝过程中结霜现象严重,会导致冷凝器严重堵塞,使其难以稳定运行。移动式装置要求装置体积小,因此,吸附剂填充量少,抗冲击负荷能力有限,遇到浓度波动,易出现尾气超标。由以上分析可知,开发适用性广泛、处理能力大、体积小的可移动废气处理装置,对蒸汽蒸煮和吹扫废气进行就地回收和处理意义重大。

炼化企业停工检修移动式废气处理技术及装置是一种针对炼化企业停车检修过程中蒸汽蒸煮和吹扫操作过程中产生的废气,实现就地回用和无害化处理的新技术及装置。该技术通过喷淋碱洗[9-10]、低温催化氧化[11-14]和高效膜分离[15]的耦合,充分发挥各种技术优势,回收废气中的有价值污染物,对废气进行无害化处理;采用撬装式设计,可移动到炼化装置附近,对废气进行就地处理,研究可为蒸汽蒸煮和吹扫废气的处理提供参考。

全文HTML

-

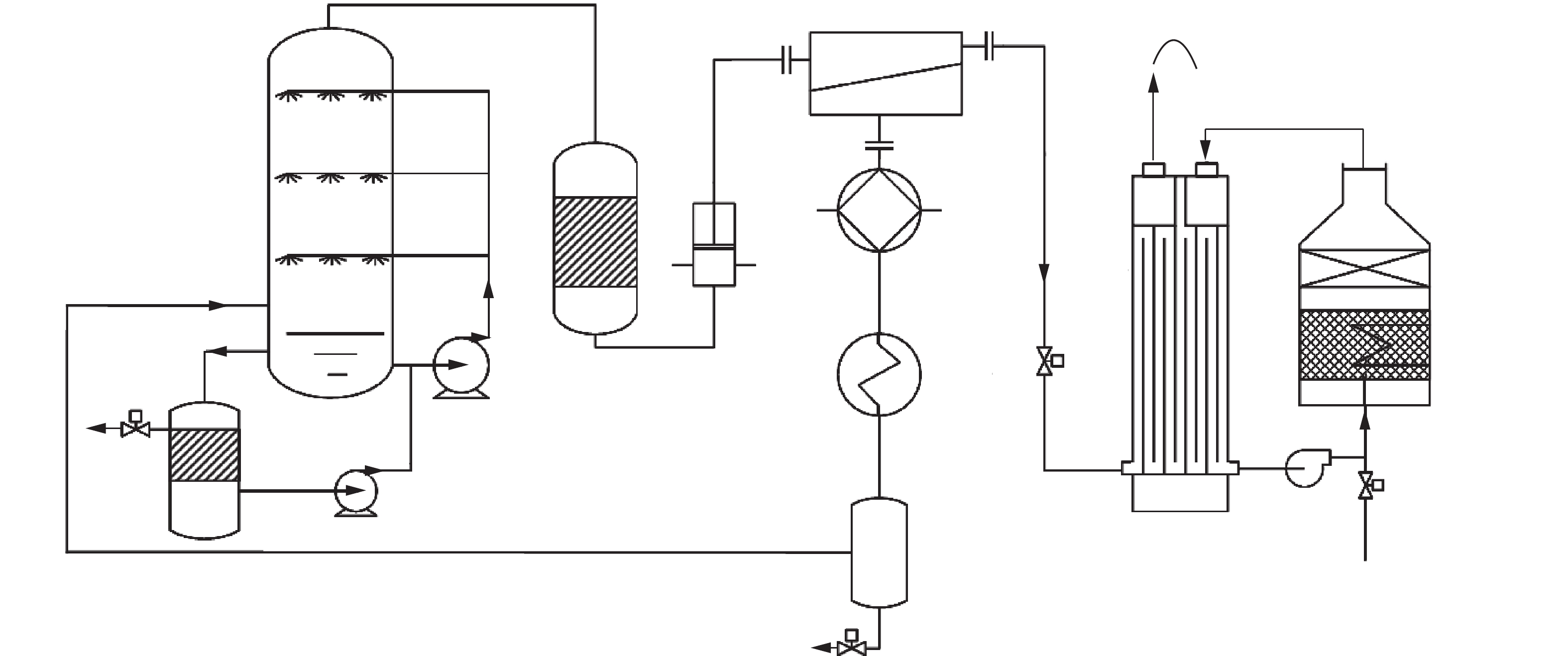

实验工艺流程如图1所示。该工艺由喷淋碱洗技术、膜分离技术、催化氧化技术进行耦合而成。喷淋碱洗可以直接给蒸汽吹扫废气降温,使重质油液化并去除恶臭和酸性气体,随后通过油水分离装置回用喷淋水,具有经济高效耐用等优点。膜分离技术在有机物浓度较高时,提升回收效率,维持进入低温催化工艺的废气浓度稳定,从而提升装置适用性和安全性。低温催化氧化技术适用于对前处理工艺无法回收的轻质烃类进行深度净化,具有能耗低、处理能力大、体积小的优势。本装置的运行能耗为8~17 kW,处理能力为100~200 m3·h−1,能耗仅为0.1~0.3 kW·m−3。

装置现场照片如图2所示。装置采用长6 m、高2.5 m、宽2.4 m的标准集装箱,采取撬块式设计,方便移动。设备质量为38 000 kg。喷淋水洗单元的设计指标为高1.8 m、直径1 m、喷淋液流速1~2 t·h−1。自动加入氢氧化钠,保持pH为7.5~9.0。油水分离器采用油水混合物静置分层、溢流的原理实现污油回收。膜分离单元采用北京化工研究院自制的高性能气体分离膜,是膜面积12 m2、长度1.04 m、外径200 mm的卷式膜组件;催化氧化装置采用后置引风机,最大风量为500 m3·h−1,催化剂为蜂窝陶瓷附着贵金属制备而成,催化剂用量为0.1 m3,催化温度为260~399 ℃。

蒸汽吹扫罐为图2中的右侧油罐。该罐为容积3 000 m3的拱顶罐,用于存放乙烯装置裂解工段产生的重馏分。2010年投用至今,首次清理。由于罐底沉积的重馏分多且流动性差,本研究的蒸汽蒸煮和蒸汽吹扫作业持续时间为1 200 h左右。具体工序为,在08:00—18:00,以100 m3·h−1、135 ℃以上的低压蒸汽蒸煮,补充10~20 m3·h−1的氮气,保持罐压为900 Pa左右。软化的裂解重馏分由罐底流出并收集。在18:00—翌日08:00,保持流量为100 m3·h−1的低压蒸汽,维持罐内温度为85 ℃。为了实现尾气达标排放,密闭了排气孔和“人孔”,由阻火器下端引出金属软管,与移动式废气处理装置连接。装置入口设置有微压传感器,根据进气压力控制装置引风机频率,保证蒸汽吹扫过程罐顶压力为200~900 Pa。该压力保持罐内带压且不会触发呼吸阀排气,保证所有废气进入处理装置处理后排放。

-

采用气相色谱仪(安捷伦公司,4890型)测定废气中非甲烷总烃的浓度[16]。色谱条件:硅烷化玻璃微珠填充柱;进样口温度120 ℃;柱温80 ℃;检测器温度170 ℃;载气(N2)流量10 mL·min−1;H2流量40 mL·min−1;空气流量300 mL·min−1;尾吹气流量10 mL·min−1;Aux温度110 ℃;阀进样量1 mL。

1.1. 实验流程及装置

1.2. 分析方法

-

在研究测试装置对裂解重馏分罐蒸汽吹扫废气的处理效果时,重点考察装置的运行稳定性、非甲烷总烃的去除率、尾气指标,分析各个单元操作的去除效果和贡献率以及油品回收率等。

-

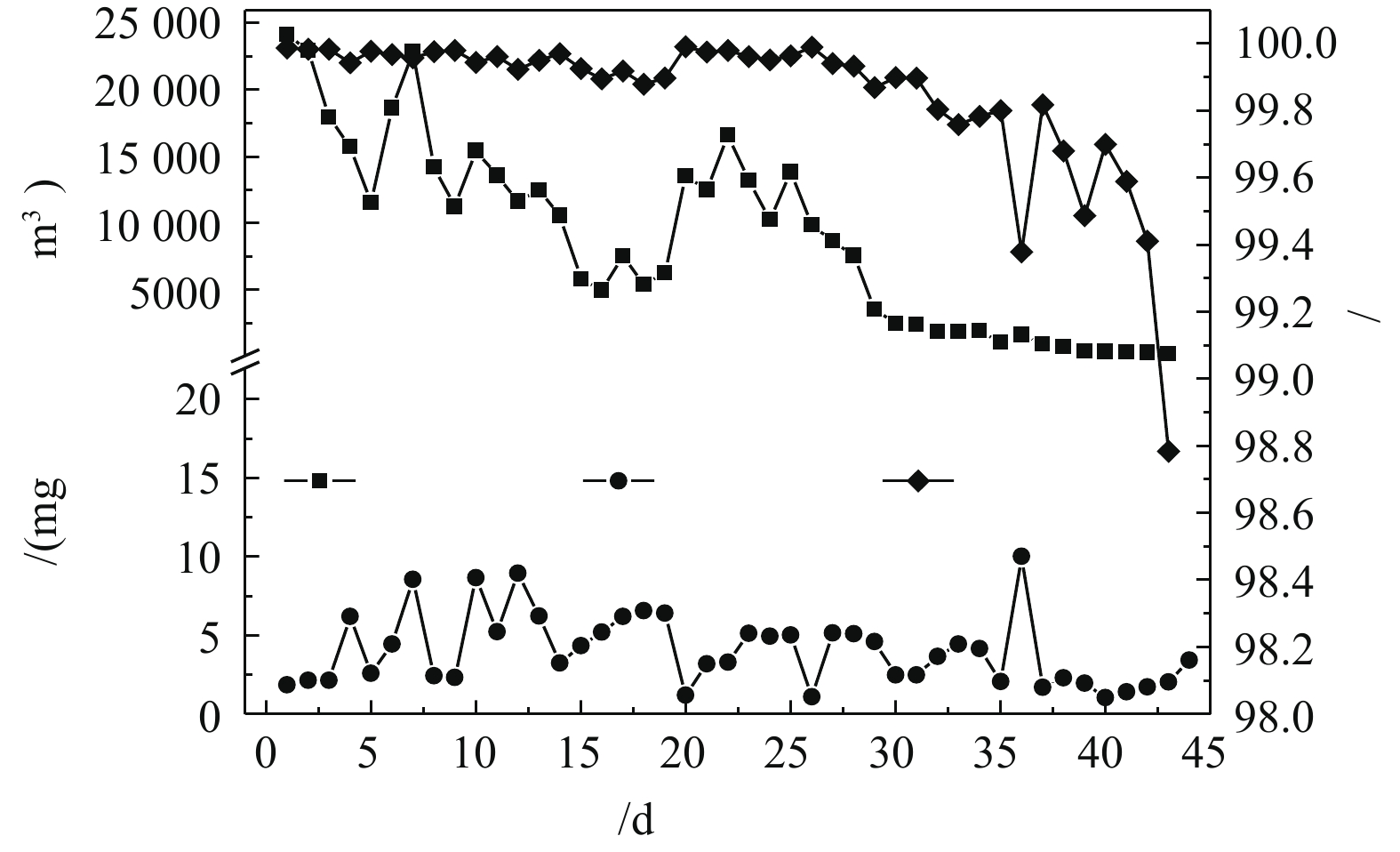

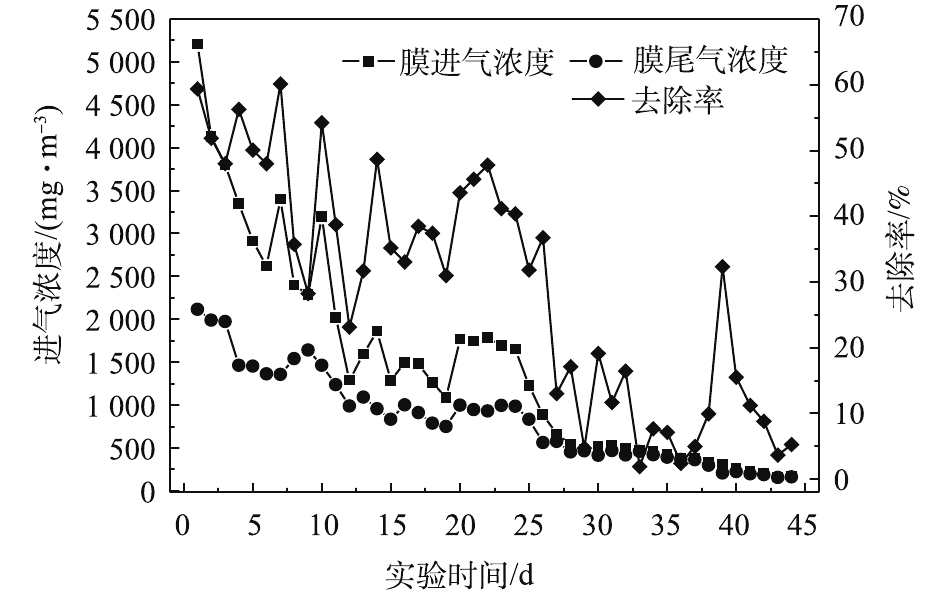

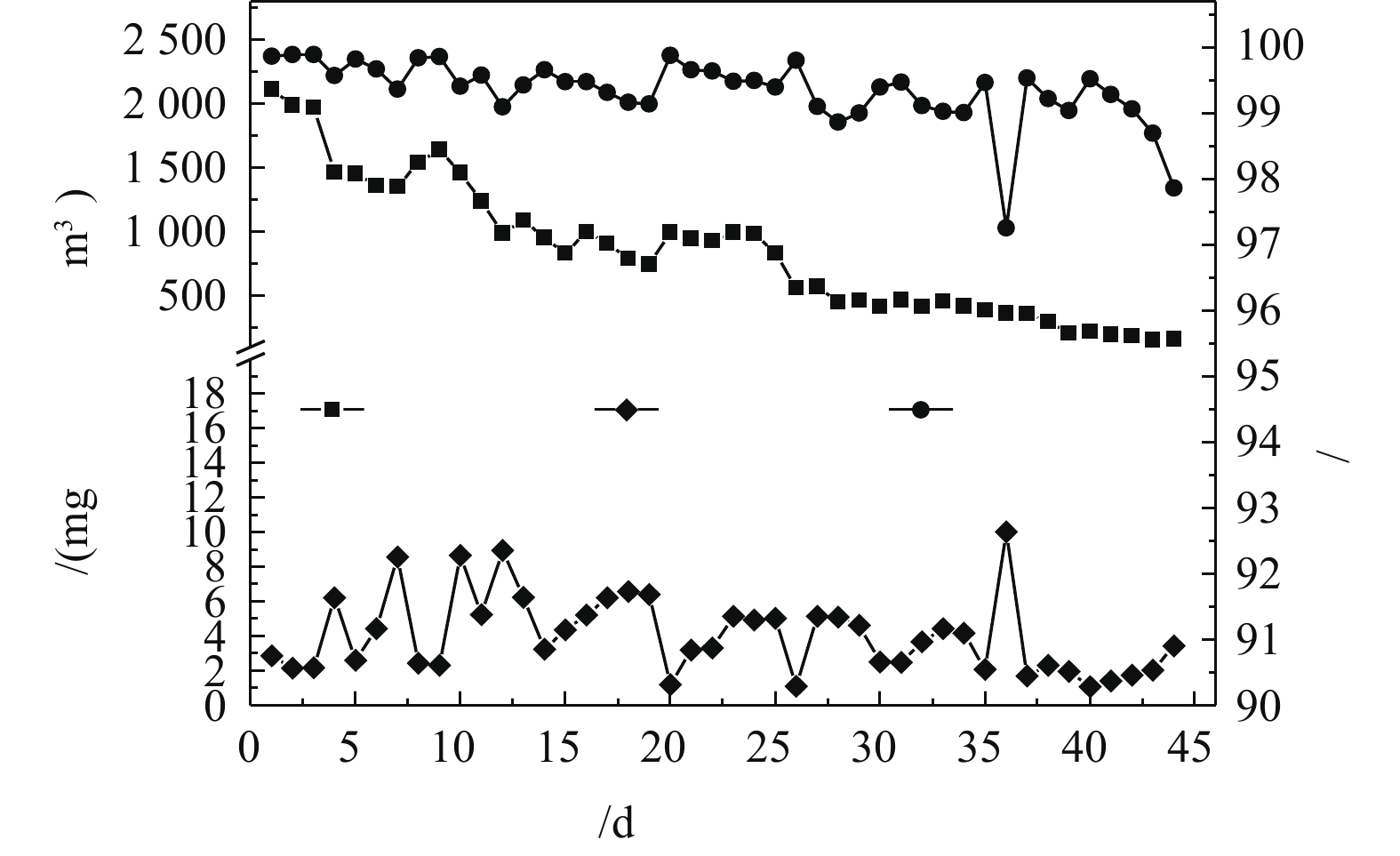

装置的进气浓度、尾气浓度和总去除率见图3。可以看出,在蒸汽蒸煮和吹扫初期(前25 d),废气非甲烷总烃浓度均高于5 000 mg·m−3,最高浓度达到24 000 mg·m−3以上。装置尾气中非甲烷总烃浓度则始终低于12 mg·m−3,满足国家环保标准(GB 31571-2015)和更加严苛的中石化内控标准,总去除率则大多保持在99.8%以上。可以看出,本技术对高浓度、组成复杂的废气具有很好的处理效果,去除率非常稳定且可靠。

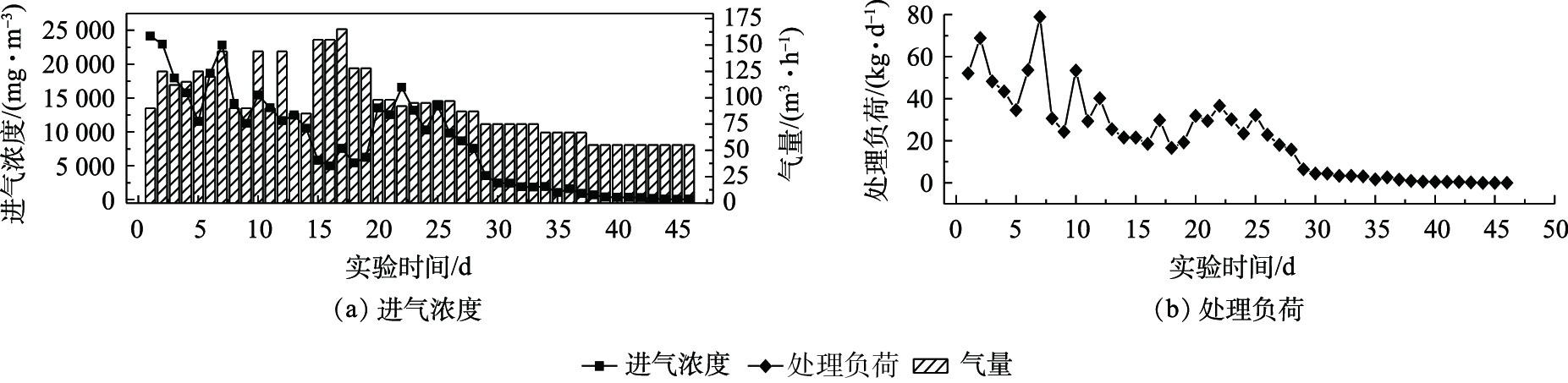

装置的废气平均进气量以及由此计算的总烃进气负荷结果见图4。可以看出,进气量的平均值为50 ~150 m3·h−1,处理负荷在第7天达到峰值,为80 kg·d−1。在第25天之后,处理负荷明显下降。该裂解重馏分流动性很差,因此,罐内的残留量大。在蒸汽蒸煮和吹扫初期,高温导致有机物气化,随气相排出,因此,非甲烷总烃浓度非常高。随着项目的顺利进行,残留馏分减少,废气浓度逐渐降低,最终可挥发的有机物浓度降低到接近零,剩余的是一些重质油和固体颗粒物。由图4可以看出,本研究处理废气总量约1×105 m3,进气非甲烷总烃总量达到1.5 t。如果这些有机物直接排放到空气中,会造成严重的环境污染和安全隐患。

-

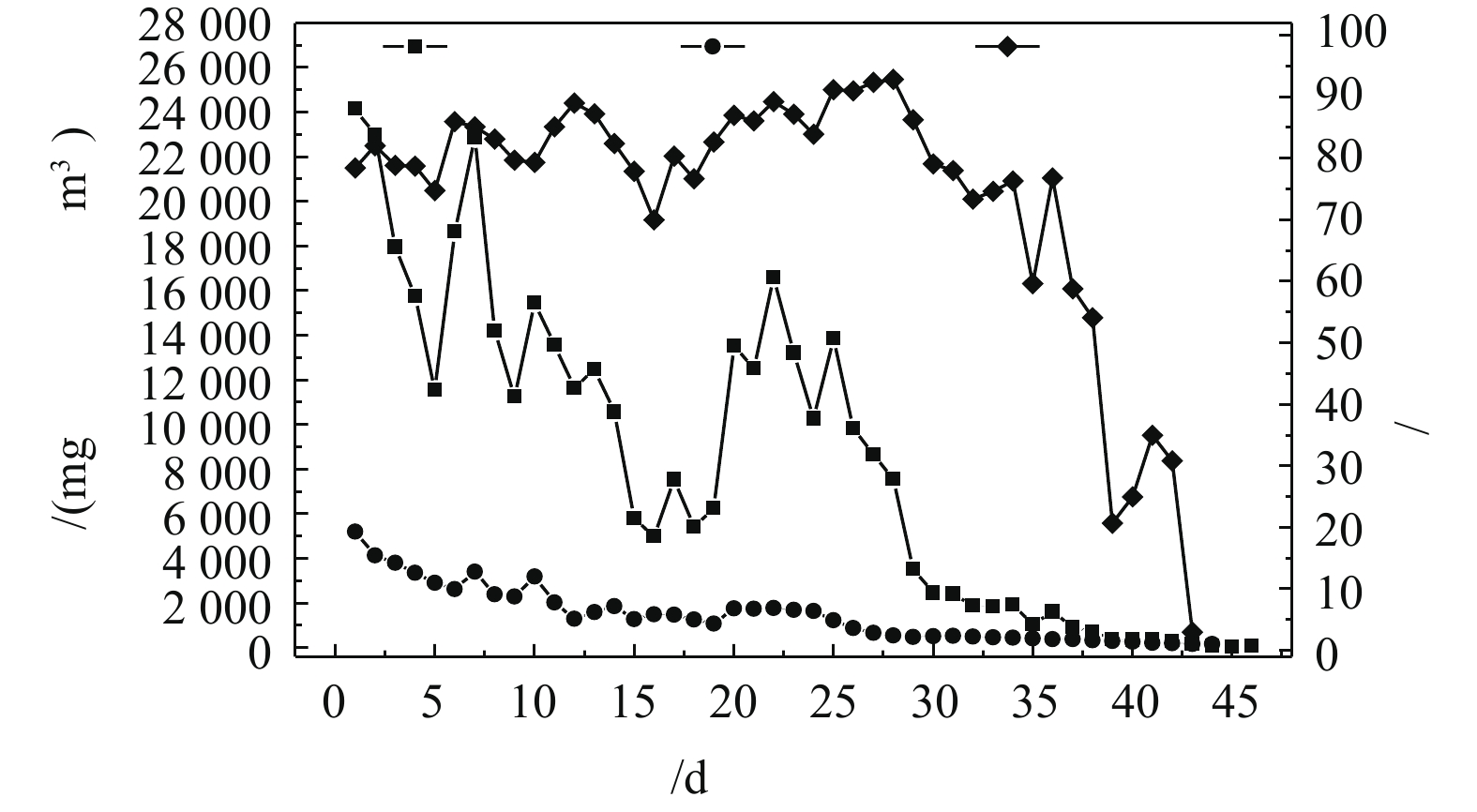

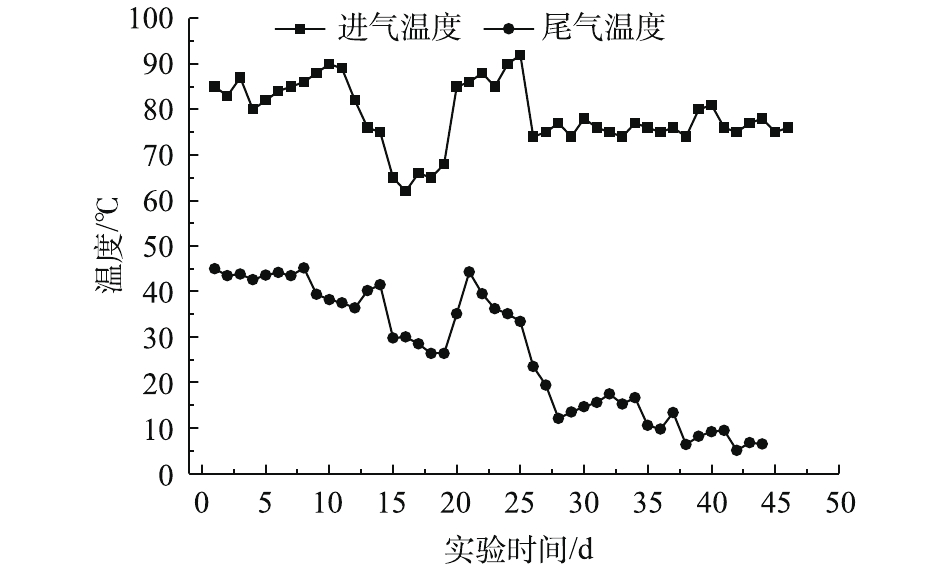

喷淋碱洗单元的处理效果见图5。喷淋碱洗单元对废气的降温效果见图6。本研究的喷淋水用量为1~2 t·d−1,每天换水一次,喷淋后的污水经过油水分离后循环使用,项目期间未发生污堵、结霜等现象。本技术采用喷淋水洗作为第1个处理单元,发挥了其简单、高效、节能、耐用的特点。与直接冷凝相比,既避免了污堵和结霜的问题,又降低了处理能耗。由图5和图6可以看出,在前35 d,喷淋水洗对废气中非甲烷总烃的去除效率超过70%,水洗后的尾气全部低于5 000 mg·m−3。喷淋水洗效果如此显著,主要原因是废气中易冷凝的重质烃类占比较大,当温度降低时,容易液化冷凝。随着时间的推移,裂解重馏分罐蒸汽吹扫废气中的轻烃组分降低,其组成以重质烃类为主,这时喷淋降温的效果将更加明显。因此,在第20~29天,其去除率接近90%。在35 d后,总进气浓度不断降低,当只有1 000 mg·m−3时,去除率下降,说明喷淋水洗对低浓度废气处理效果不明显。

-

膜分离单元处理效果如图7所示。可以看出,在高浓度进气初期,膜分离效果更明显,进膜浓度为5 000 mg·m−3时,膜处理单元尾气浓度只有2 000 mg·m−3,膜分离单元的去除率接近50%。随着浓度的降低,膜单元的处理效果下降。膜处理单元在本研究中有2个重要作用。第一,膜浓缩回流加强喷淋单元对有机物的回收效果。废气夸膜浓缩后,又回到喷淋单元进行降温冷凝,C6~C8组分(己烷、苯等)可以被膜高效浓缩后,再次经过降温冷凝,实现回用。第二,膜分离单元提升了工艺抗冲击负荷能力。高浓度废气进入到膜分离单元时,这部分有机物能够被膜单元浓缩回流到喷淋单元,而不会直接冲击低温催化氧化单元,避免了低温催化氧化单元“飞温”的风险。

-

低温催化氧化单元的处理效果如图8所示。可以看出,经过喷淋和膜分离后,气体浓度不超过2 200 mg·m−3,且浓度比较稳定。本单元尾气的浓度全部低于12 mg·m−3,其中平均值仅为3.65 mg·m−3,平均去除率达到99.5%以上,这充分表明低温催化氧化单元具有稳定高效性。其原因是催化氧化入口废气浓度适合低温催化氧化技术的浓度范围。废气经过喷淋水洗、膜分离后,有效降低了高浓度废气浓度,废气组成浓度相对稳定。酸性气体、硫化物、重质烃类都得到了有效去除。剩余物质主要是在10 ℃不能冷凝的轻质烃类,这部分有机物可采用低温催化技术进行深度处理,放热均匀稳定,热值可以维持反应器正常运行且尾气指标优异。

-

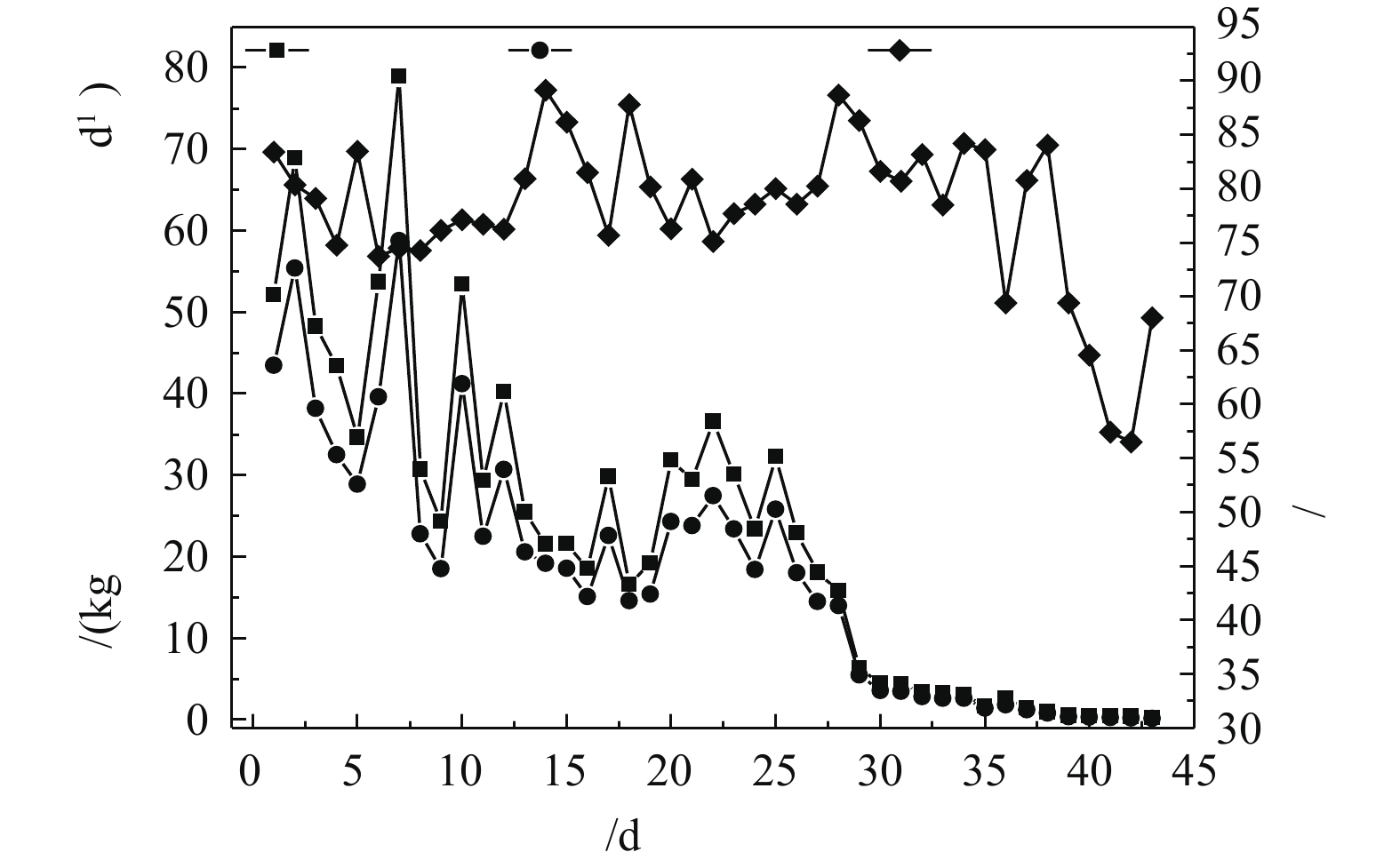

移动式废气处理技术由喷淋水洗、膜分离、低温催化氧化3个主要处理单元耦合而成,3个单元在整个处理系统中的贡献率见图9。可以看出,在35 d之前,喷淋碱洗的去除贡献率很高,超过了50%,最高时达到90%。随着废气浓度的不断降低,有机物通过降温实现液化去除的效果降低,喷淋水洗的效果逐渐降低。低温催化氧化单元的整体去除量保持稳定,在后期贡献率有所提升。这也说明低温催化氧化是稳定的深度处理单元。膜分离单元始终发挥着稳定装置运行条件、促进喷淋水洗效果、保护低温催化单元稳定运行的作用,其去除贡献率为5%~20%。

-

装置每日的总烃进料量以及油品实际回收量见图10。有机物经喷淋水洗后,油水混合物在油水分离器中进行静置分层、上层溢流后,进入储油罐。实验初期,回收油量达到50 kg·d−1,随着废气浓度的降低,后期的回收油量不足0.1 kg·d−1,回收油量占进气有机物总量的75%左右。本研究总共回收油品约1 000 L(775 kg)。回收率较高的原因主要有2个:第一,裂解重馏分罐内重质烃类多,高温蒸汽导致其气化并排除罐外,在喷淋过程中,重质烃类容易液化回用;第二,有机物在膜分离浓缩后,回流进入喷淋水洗,再一次强化了冷凝回用的效果。

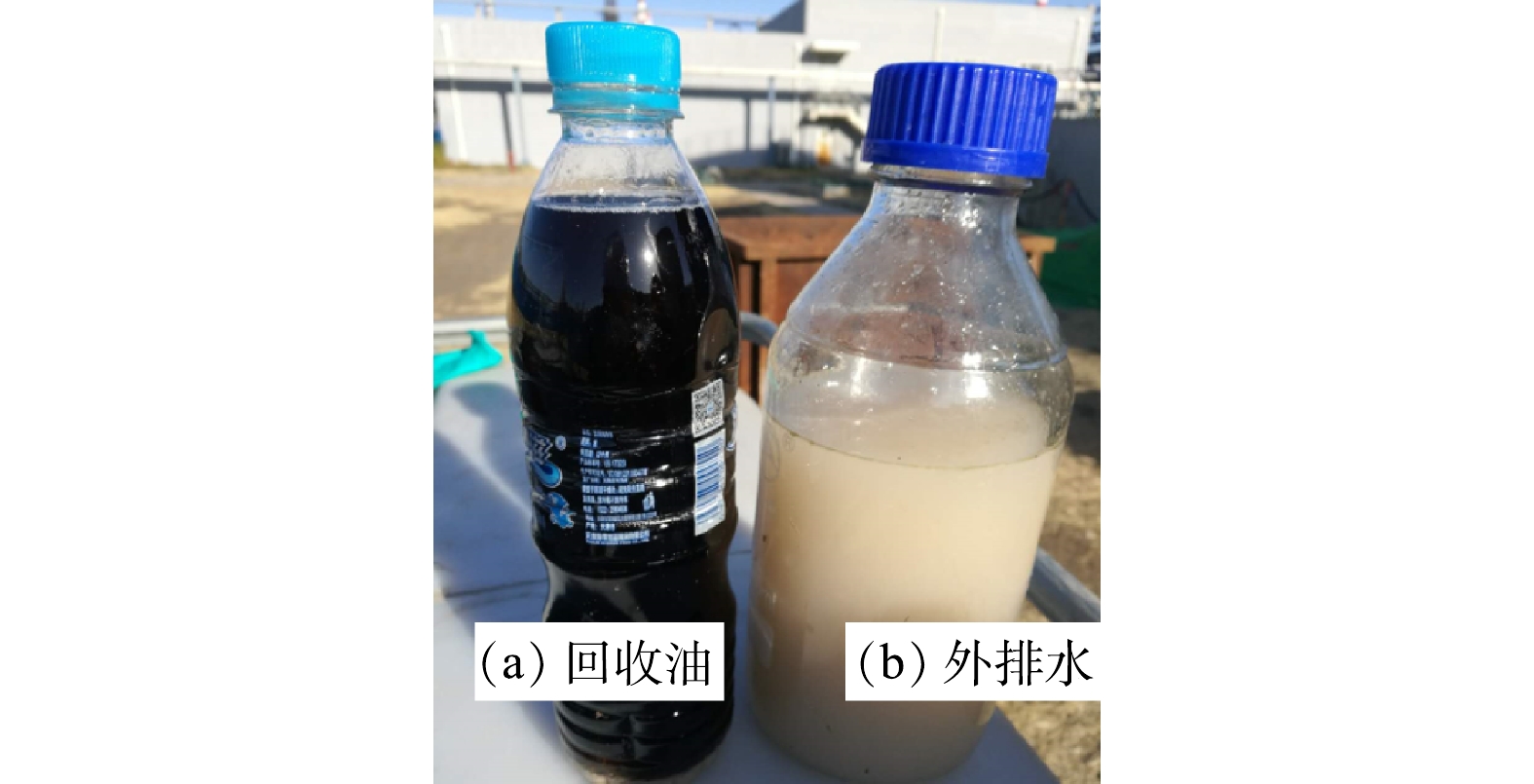

回收油实物照片如图11所示。图11(a)为油水分离之后的污油,图11(b)为外排水。油水分离的意义在于,降低本技术用水量,减少外排水。装置每日处理废气1 200 m3,纯水用量只有1~2 t·d−1,喷淋水被循环利用,最大限度地降低外排水水量,基本实现“气不上天、水不下地”的理想状态。由表1可以看出,污水中的石油类浓度不高,不可溶的有机物则在喷淋水洗后的油水分离器中得到分离回用。污水主要为少量可溶性的有机物,这部分可以溶解的有机物的生化可降解性好,外排水量只有1~2 t·d−1,不会对污水处理系统造成较高的负担。

2.1. 装置总去除效果

2.2. 喷淋单元的去除效果

2.3. 膜分离单元的去除效果

2.4. 低温催化氧化单元的处理效果

2.5. 3个单元的去除贡献率

2.6. 装置油品的回收效果

-

1)采用水洗喷淋、膜分离和低温催化技术耦合工艺,处理裂解重馏分罐蒸汽蒸煮废气时间长达1 200 h。进气非甲烷总烃浓度可达24 000 mg·m−3,温度85~90 ℃,尾气中非甲烷总烃浓度始终低于12 mg·m−3,去除率基本超过99.9%。装置共回收油品近1 000 L(775 kg),最高回收量达到50 kg·d−1,总回收率可达到75%以上。

2)喷淋水洗单元可经济有效地降低废气温度,并回收废气中超过70%的有机物,并保持喷淋单元尾气中非甲烷总烃浓度低于5 000 mg·m−3。

3)膜分离过程可提升有机物回收率,并保证该单元尾气非甲烷总烃浓度稳定在2 200 mg·m−3以下,起到稳定运行条件的作用。

4)低温催化氧化单元可高效深度净化尾气,使尾气非甲烷总烃平均值仅为3.65 mg·m−3,平均去除率达到99.5%以上。

下载:

下载: