-

与SO2相比,SO3的腐蚀性、刺激性及毒性更强,对人体和环境的危害性更大[1-8],相关研究[9]表明,SO3的毒性要比SO2大10倍。目前,已有研究人员[10-11]针对燃煤电厂的SO3排放及控制技术开展了相关研究,超低排放燃煤机组烟气净化装置对SO3的协同脱除效率约为67%~94%,SO3排放浓度为0.3~22.7 mg·m−3[12]。同时,也有学者[13-15]提出控制燃煤电厂烟气中SO3的建议,这些建议主要包括在SCR脱硝装置前后喷射碱基干粉,如钠基、钙基、镁基等[16-20]。在不同碱/硫比条件下,各类碱基喷射技术的SO3脱除效率在50%~90%[21],主要喷射在SCR脱硝、空气预热器前,但各碱性吸附剂喷入烟气后也势必会跟SO2等酸性气体发生反应,而关于烧结(球团)烟气SO3排放特征及其控制技术的相关报道比较少见。

烧结(球团)工序的生产设施主要包括烧结机机头球团竖炉、链篦机-回转窑和袋式球团焙烧机等。2019年4月28日,中华人民共和国生态环境部等联合发布了《关于推进实施钢铁行业超低排放的意见》(环大气[2019]35号),要求烧结机机头球团竖炉(16%基准含氧量)、链篦机-回转窑和袋式球团焙烧机(18%基准含氧量)的NOx、SO2和颗粒物排放限值分别为50、35和10 mg·m−3。据测算,烧结(球团)生产工序产生的SO2约占全部钢铁生产流程的80%[22],烧结(球团)生产工序所用的铁矿粉、燃料、溶剂等都含有硫分,每生产1 t烧结矿,排出含SO2烟气约3 600~4 300 m3,SO2浓度一般为1 000~3 000 mg·m−3[23]。该浓度值主要与原料、燃料等的含硫量有关,当使用低硫矿粉时,SO2浓度可控制在800 mg·m−3以内[24-25];但当使用高硫矿时,SO2浓度可达8 000 mg·m−3[26],甚至更高。即使烧结(球团)工序中仅有1%的SO2转化成SO3,则烟气中SO3浓度一般可达10~30 mg·m−3,最高可达80 mg·m−3,已接近甚至超过钢铁行业超低排放对SO2的限值要求,而SO3的危害远远超过SO2,因此,对烧结(球团)工序实施SO3监测及排放控制意义重大。鉴于烧结(球团)烟气治理工艺流程特点及物料回收工艺,与燃煤电厂相比,其烟气中SO3脱除的难度更大。

本研究采用SO3在线测试仪对几个典型的烧结(球团)工程实施现场实测,研究其排放特征及现有设备的脱除规律,并针对某高浓度SO3工程实施碱基喷射脱除技术,取得了较好的减排效果,为后续烧结(球团)烟气的SO3排放控制提供参考。

全文HTML

-

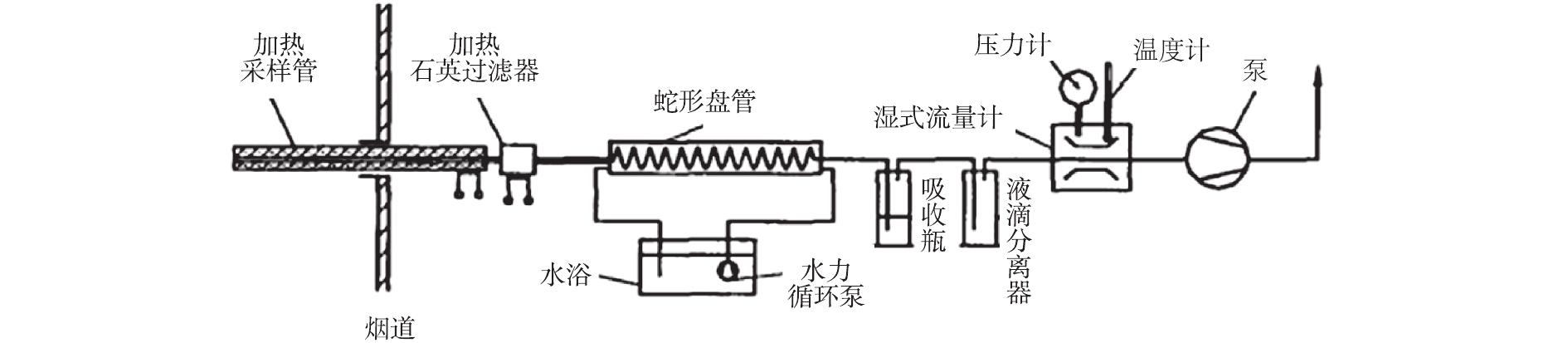

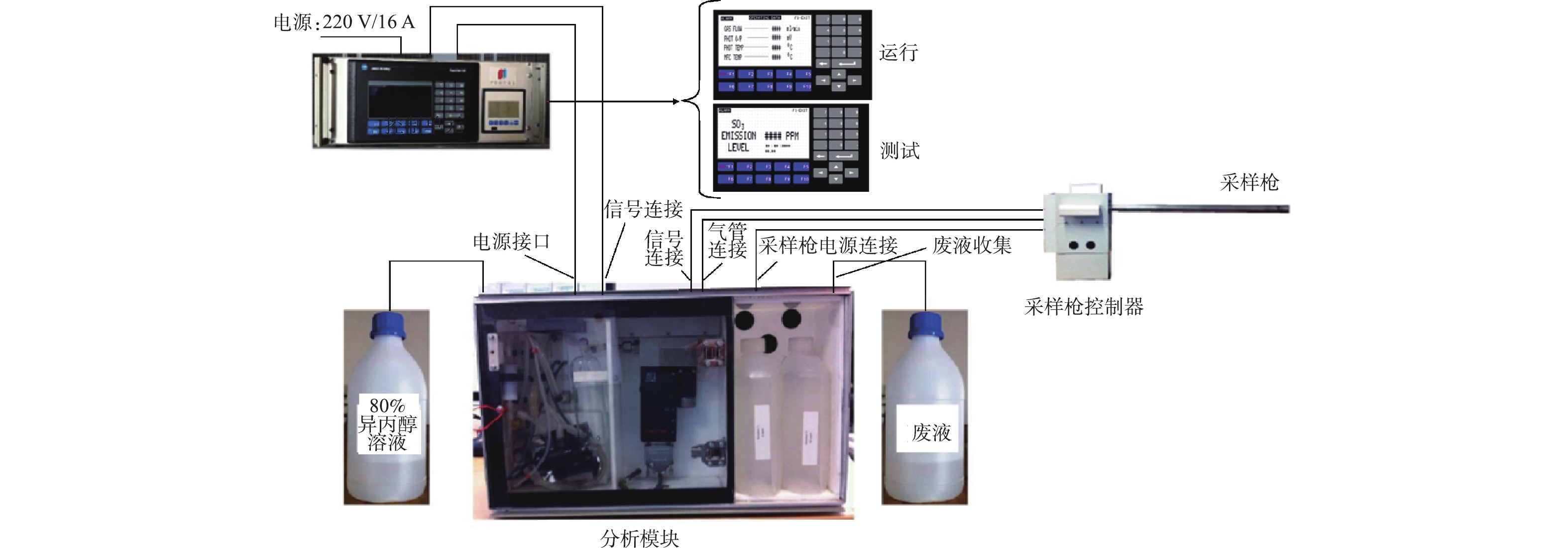

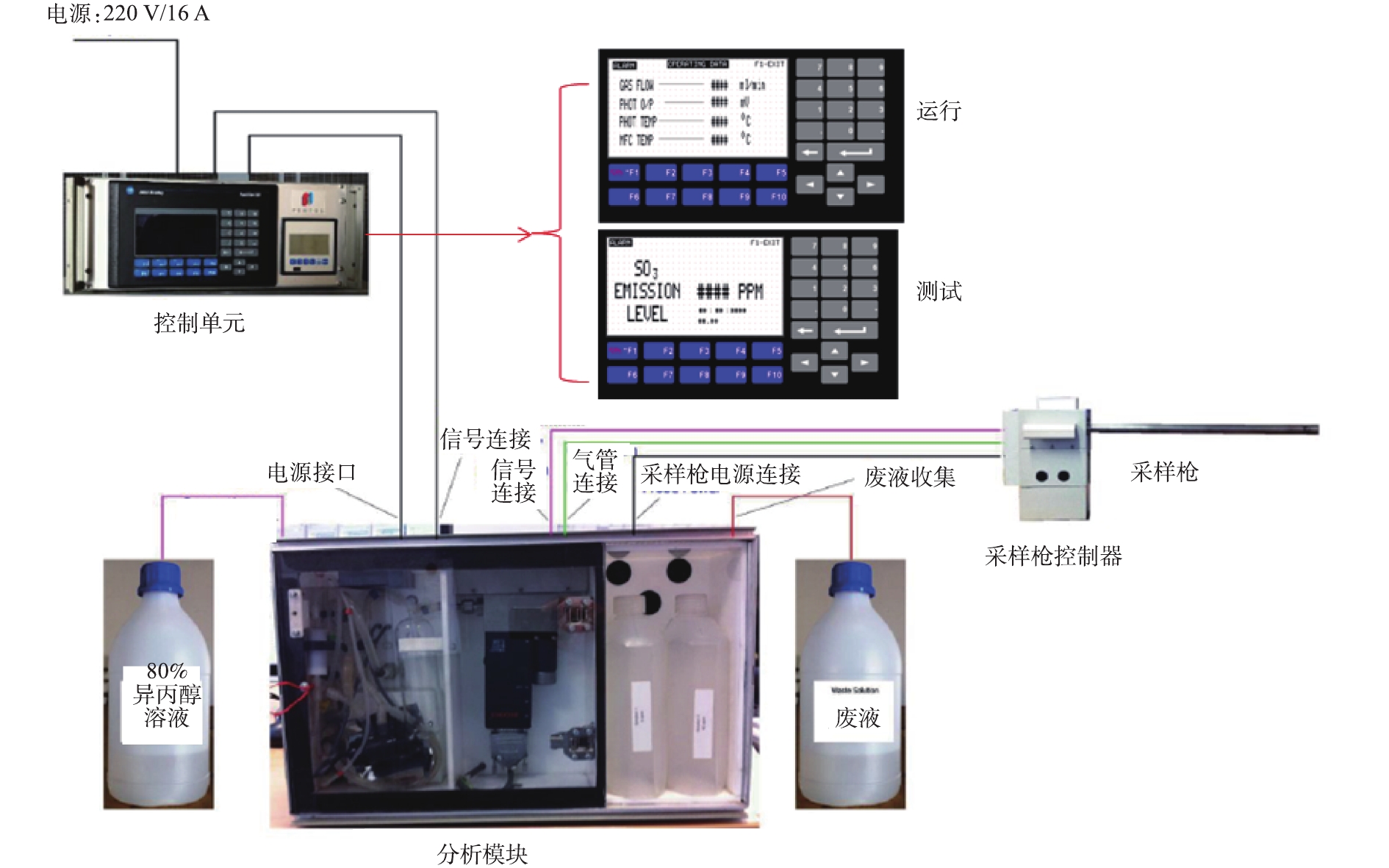

采用PENTOL SO3分析仪测定烟气中的SO3浓度,测试系统如图1所示。系统主要包括采样枪、分析模块、控制单元及相关连接件,采样枪自带控制器,枪身加热温度可保持在280 ℃,内置石英棉,用于过滤粉尘。分析模块安装在一个通过EMC测试的48.26 cm标准铝合金框架外壳箱中,光学测量池(光度计)和氯冉酸钡流化床、玻璃组件、气/液分离器一同安置在前面板后的保温组件(简称ISE组件)中,与其相邻的另一保温组件中包含有质量流量控制器(简称MFC组件);在前面板后还放有2瓶校准液,与ISE组件和MFC组件相邻;在外壳箱中装有1个气体泵、多个电磁阀、1个4通道蠕动泵、1个真空开关、1个信号转换装置、1个低液位指示装置。控制模块安装在1个通过EMC测试的48.26 cm标准铝合金框架外壳箱中,包含1个带有控制面板、独立电源和数据采集器的AllenBradley SLC 500型PLC,采集器可存储长达1年的数据。

在采样过程中,抽取到的烟气与80%异丙醇水溶液接触,气体中的SO3和H2SO4被异丙醇溶液选择性吸收,转化为硫酸根离子,含有硫酸根离子的溶液经过氯冉酸钡流化床,硫酸根与氯冉酸钡反应生成硫酸钡和氯冉酸根,反应如式(1)所示。电离出的氯冉酸根离子在535 nm处产生吸收峰,其浓度可以在光学测量池(分光光度计)中进行测量。通过维持样气流速和吸收液流速之间的稳定关系,氯冉酸根离子浓度能直接反映出异丙醇溶液中的硫酸根离子浓度,从而得出样气中的SO3浓度。该仪器具有响应时间快(<120 s)、抗SO2干扰能力强(异丙醇对SO3是选择性吸收)、测试精度高(≤±1%)等优点,可以实现烟气的SO3在线监测。

-

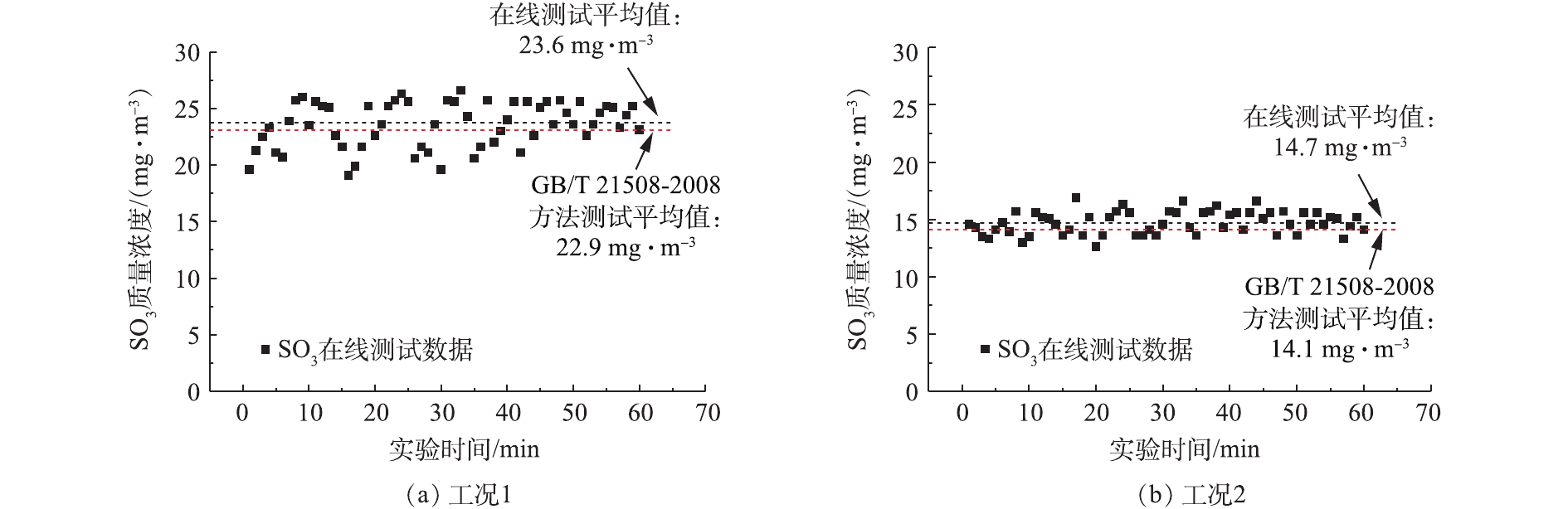

为验证PENTOL SO3分析仪测试数据的准确性,针对工况稳定的某燃煤电厂,与《燃煤烟气脱硫设备性能测试方法》(GB/T 21508-2008)规定的控制冷凝法进行比对测试,GB/T 21508-2008规定的控制冷凝法测试系统如图2所示,采样方法和相关参数控制均参照GB/T 21508-2008的规定。为提高2种测试方法的可比性,同样采用80%异丙醇溶液对冷凝盘管进行清洗,且硫酸根离子的测定也采用分光光度计法(哈希DR6000紫外-可见分光光度计)。在2种不同工况条件下,分别采用2种方法同时进行测试,PENTOL SO3分析仪连续在线测试1 h,然后计算该时段内平均值;GB/T 21508-2008规定的控制冷凝法采集3组样品,并计算该3组样品的平均值。不同工况条件下2种测试方法的测试结果如图3所示,工况1条件下PENTOL在线测试和GB/T 21508-2008方法测试结果分别为14.7 mg·m−3和14.1 mg·m−3,工况2条件下测试结果分别为23.6 mg·m−3和22.9 mg·m−3,测试结果均较为接近,且GB/T 21508-2008方法测试结果稍低一些,可能是因为手工操作过程中造成样品损失所致。图3显示连续监测结果存在一定的离散度,将前20 min的测试结果进行统计并计算平均值,分别为14.4 mg·m−3和22.8 mg·m−3,与1 h平均值较为接近,因此,后续实验的每次连续采样时间定为20 min。

1.1. 实验设备

1.2. 实验方法及验证

-

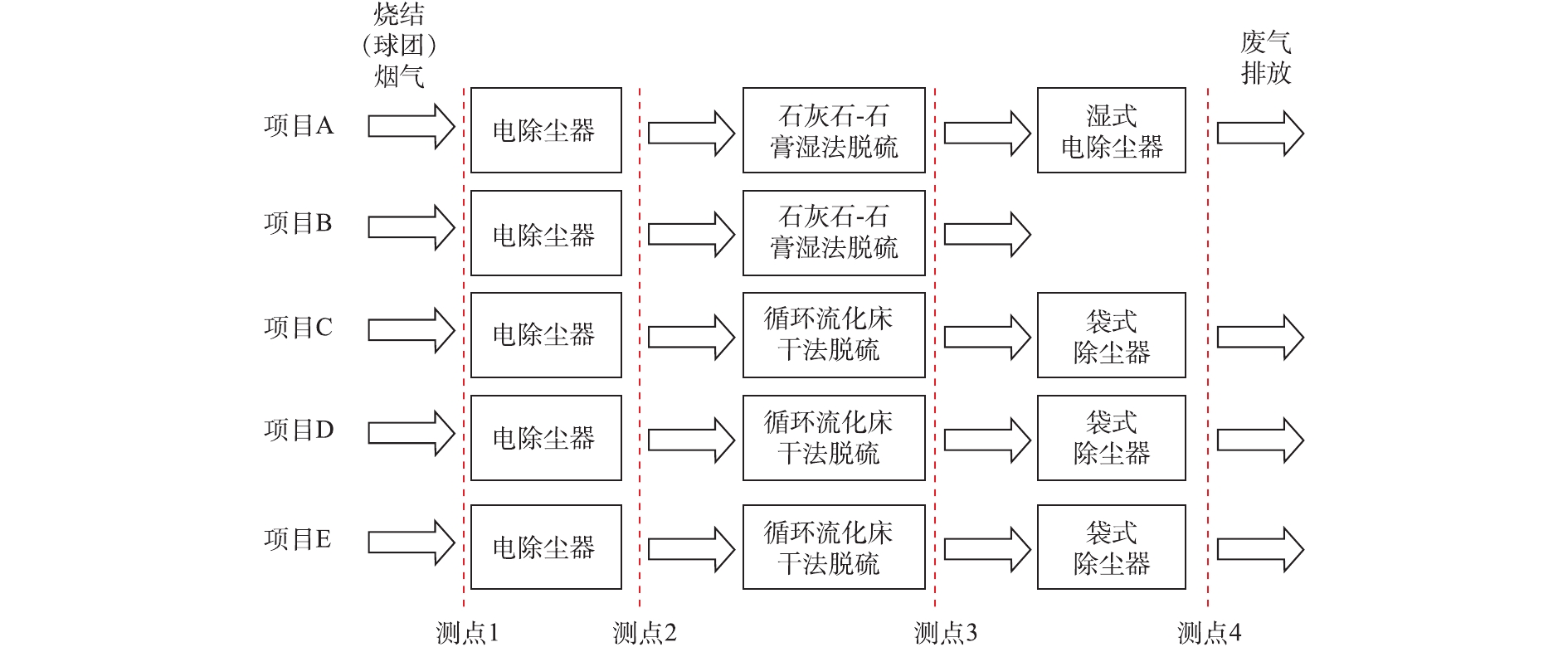

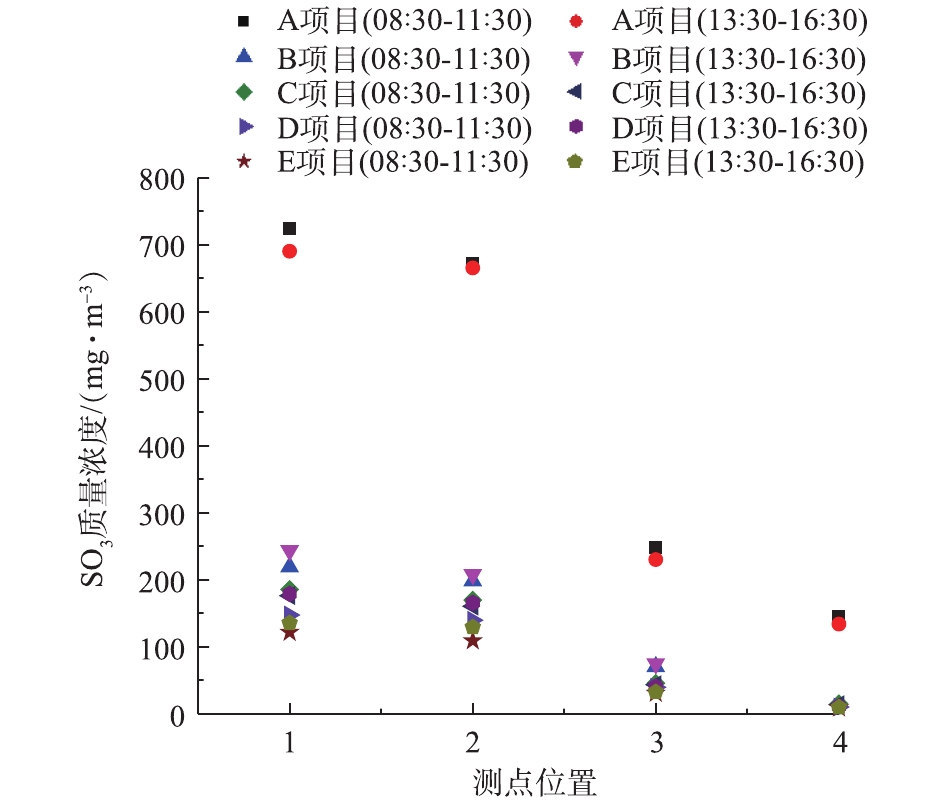

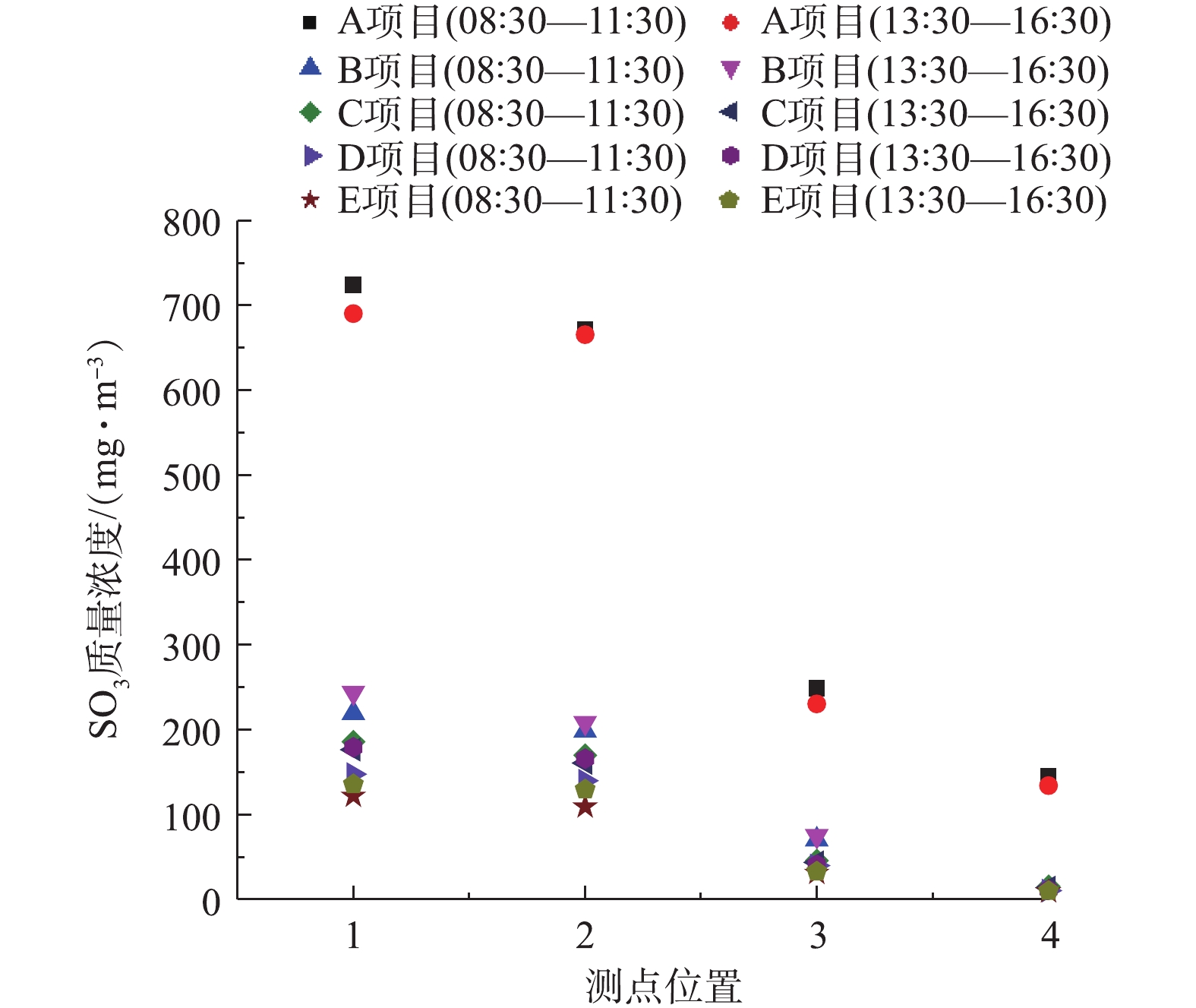

以某5个实际烧结(球团)工程项目为研究对象,各项目的主要设计参数如表1所示。烟气治理工艺及SO3现场测点如图4所示。采用PENTOL SO3分析仪测量各测点的SO3浓度,连续在线测试20 min,然后计算该时段内的平均值。测试期间尽量保持工况稳定,但烧结(球团)烟气参数仍有较大程度的波动,因此,针对各个工程项目,分别在08:30—11:30时段、13:30—16:30时段测定2组数据。

现场实测结果如图5所示。各烟气治理工艺入口烟气中SO3浓度差异较大,最高的为A项目,达723.6 mg·m−3,最小的为E项目,为121.7 mg·m−3。从规律上来看,一般项目设计的SO2浓度越高,烟气中相应的SO3也会越高,这主要跟烧结(球团)生产工序所用的铁矿粉、燃料、溶剂等所含硫分有关。A项目所用燃煤、铁矿粉的含硫量均较高,燃煤的含硫量达1.2%(用量约为3.5 t·h−1),铁矿粉的含硫量约为1%(用量约为200 t·h−1)。经测定,烟气中SO2浓度竟超过1×104 mg·m−3,远超设计值。经烟气治理设备的协同脱除后,5个项目的最终SO3排放浓度为9.1~145.2 mg·m−3,与燃煤电厂的SO3排放数据[12, 27-31]相比要高出许多。一方面是因为烧结烟气使用高硫原料、燃料导致烟气中SO3初始浓度较高;另一方面,还因为现有的烧结烟气污染物治理设备较燃煤电厂要低一些,因此,相应的协同脱除SO3能力也会弱一些。与燃煤电厂的SO3排放控制相比,烧结(球团)烟气的SO3治理更加紧迫。

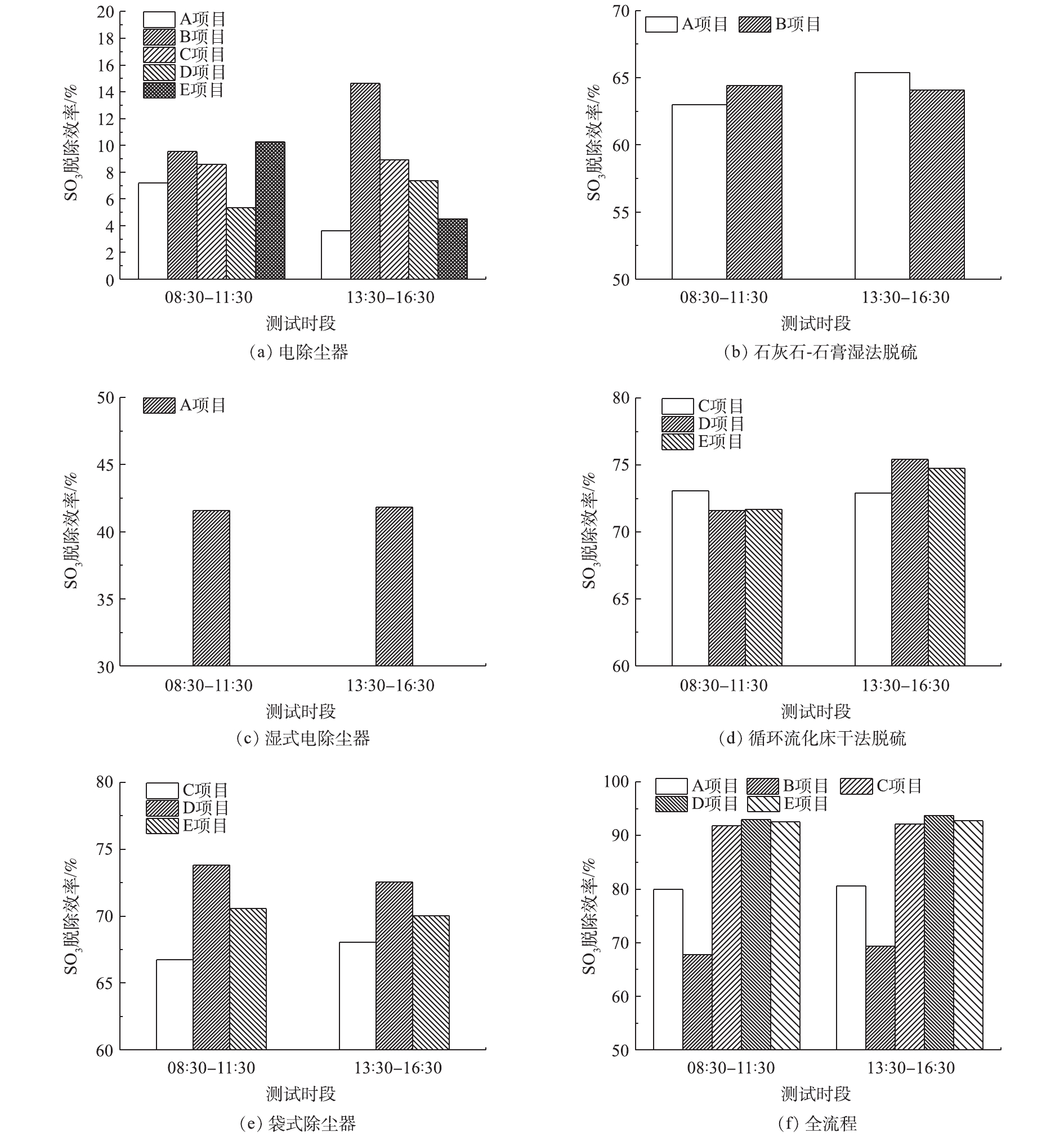

5个项目烟气治理工艺中各设备及全流程的SO3脱除效率如图6所示。电除尘器对SO3脱除效率较低,为3.61%~14.62%,主要是依靠飞灰对SO3的吸附作用[32]。石灰石-石膏湿法脱硫对SO2脱除效率较高,最高可达99%[33],可用于高硫铁矿粉、燃料的烧结(球团)工序SO2治理;但湿法脱硫塔内烟气温度较低,一般为45~55 ℃,低于烟气酸露点,此时SO3是以纳米级气溶胶颗粒[34]的形式存在,脱硫浆液的液滴与纳米级气溶胶颗粒之间的传质主要依靠惯性碰撞、布朗扩散、重力沉降等作用实现[35-36]。而鉴于纳米级颗粒对连续相的跟随性较好,脱硫浆液的液滴对其捕集效率并不高,经计算,A、B 2个项目的石灰石-石膏湿法脱硫对SO3脱除效率为62.99%~65.40%。湿式电除尘器对SO3具有较高的脱除效率,一般为60%以上[37],但A项目中2电场金属板式湿式电除尘器运行数据异常,第1电场的二次电流几乎为0,第2个电场的二次电流也不到10 mA,其SO3脱除效率仅约42%,可能是因为SO3浓度过高,影响了湿电场的放电特性[38-39]所致。循环流化床干法脱硫工艺的反应温度约为70 ℃,虽然也在酸露点以下,但循环流化床内物料密度大,可达20 kg·m−3,且氢氧化钙的粒径小,仅为2~5 μm左右,比表面积大,可达20 m3·g−1,大大增加了氢氧化钙颗粒与硫酸气溶胶的接触、吸附机会[40-41]。因此,C、D、E项目的循环流化床干法脱硫对SO3具有较好的脱除效果,脱除效率为71.70%~75.41%。袋式除尘器的滤袋表面会有一层过滤性能较强的粉饼层,飞灰中富含钾、钙、钠等碱性氧化物,因此,对SO3也具有较好的吸附脱除效果[42-43],C、D、E项目的袋式除尘器对SO3的脱除效率为66.74%~73.80%。各项目的烟气治理工艺全流程的总SO3脱除效率为79.93%~93.75%,且循环流化床干法脱硫+袋式除尘器的工艺组合对SO3的脱除性能明显优于石灰石-石膏湿法脱硫。

-

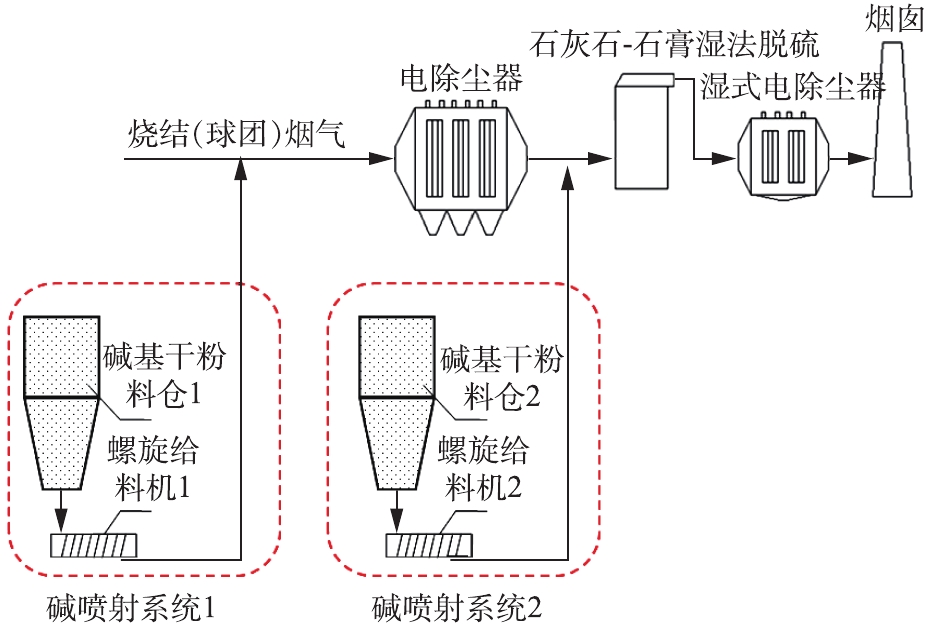

鉴于A项目烟气中的SO3浓度过高,已经影响了设备的正常运行(湿式电除尘器性能异常)。由于该项目为新建项目,测试时运行尚不足3个月,因此,烟气中SO3浓度一直居高不下,这势必会造成烟道及各环保设备的严重腐蚀,严重影响各设备的污染物脱除性能,造成常规污染物超标,严重时甚至会引发安全事故。后来对该项目实施了碱喷射脱SO3工艺改造,即在电除尘器前总直烟道10 m处及电除尘器出口总烟道处分别喷射碱基干粉,用于脱除烟气中的气态SO3,工艺流程如图7所示。

目前,用于脱除烟气中SO3的碱基干粉主要有钠基(NaOH、NaHCO3、Na2CO3、NaHSO3、Na2SO3等)、钙基(Ca(OH)2、CaO、CaCO3等)和镁基(Mg(OH)2、MgO等)等,根据化学反应的强弱及反应产物的稳定性,排序为钠基>钙基>镁基。但考虑到烟气中SO2浓度过高,常规碱基喷入后,势必会有相当量的碱基跟SO2反应,造成碱基耗量过大。电除尘器收集下来的飞灰要回炉循环使用,使用钙基后,硫酸钙易在窑炉中再次分解,造成污染物富集,且钙基喷入量增大后,会造成粉尘的工况比电阻升高,影响电除尘性能。因此,最终选择亚硫酸氢钠(NaHSO3)作为SO3的碱基吸附剂,其反应方程如式(2)和式(3)所示。

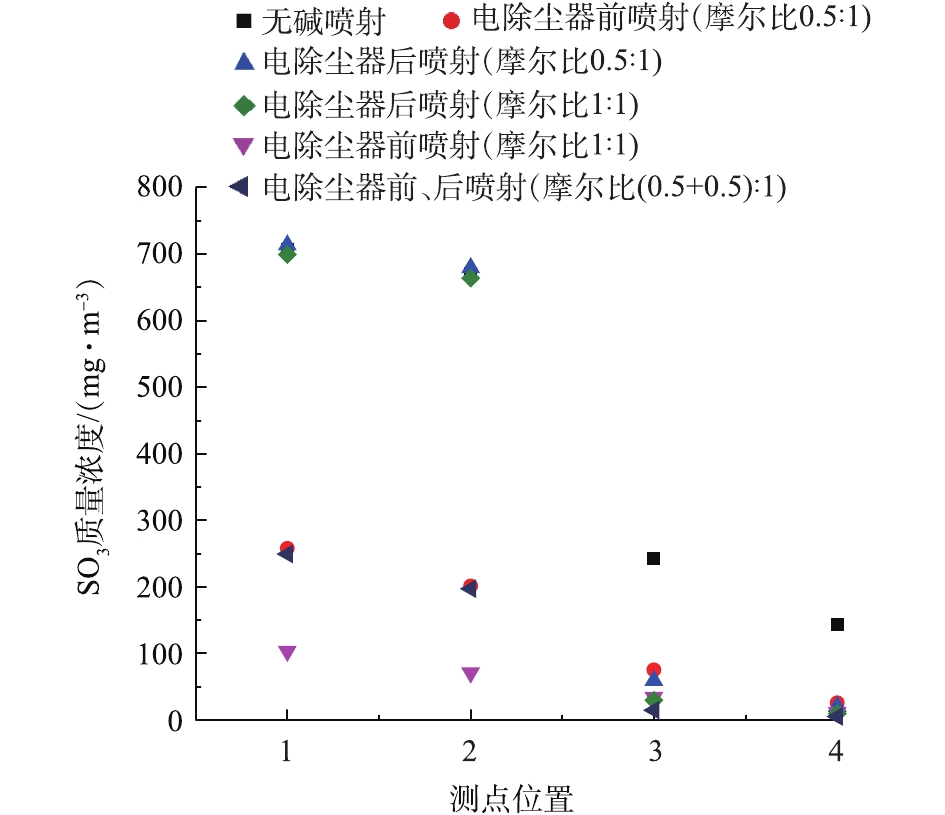

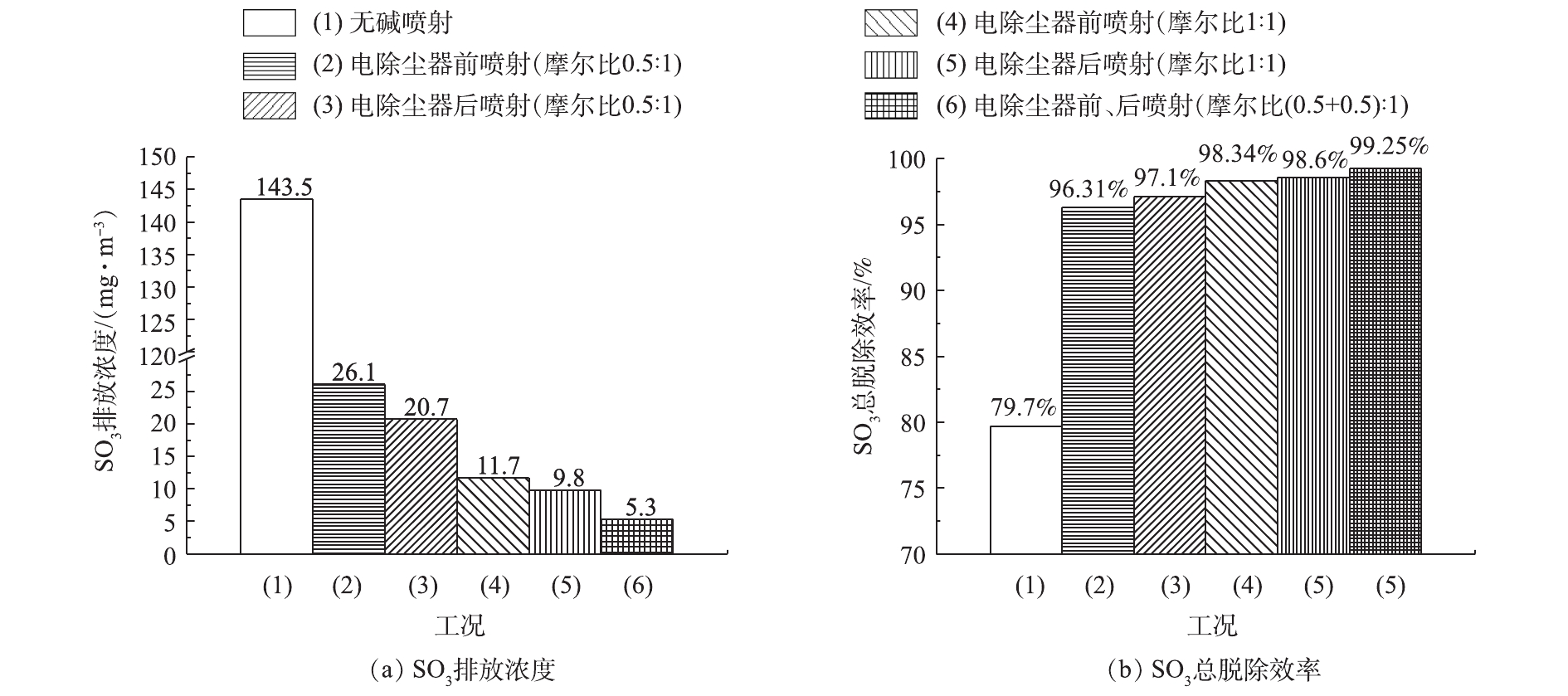

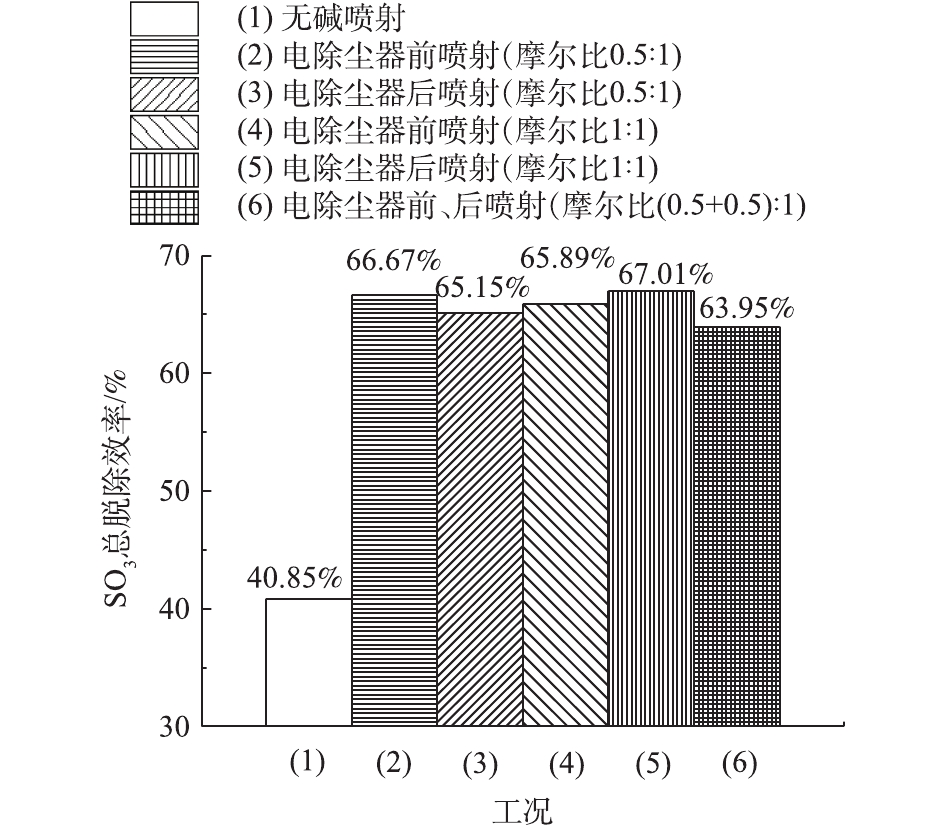

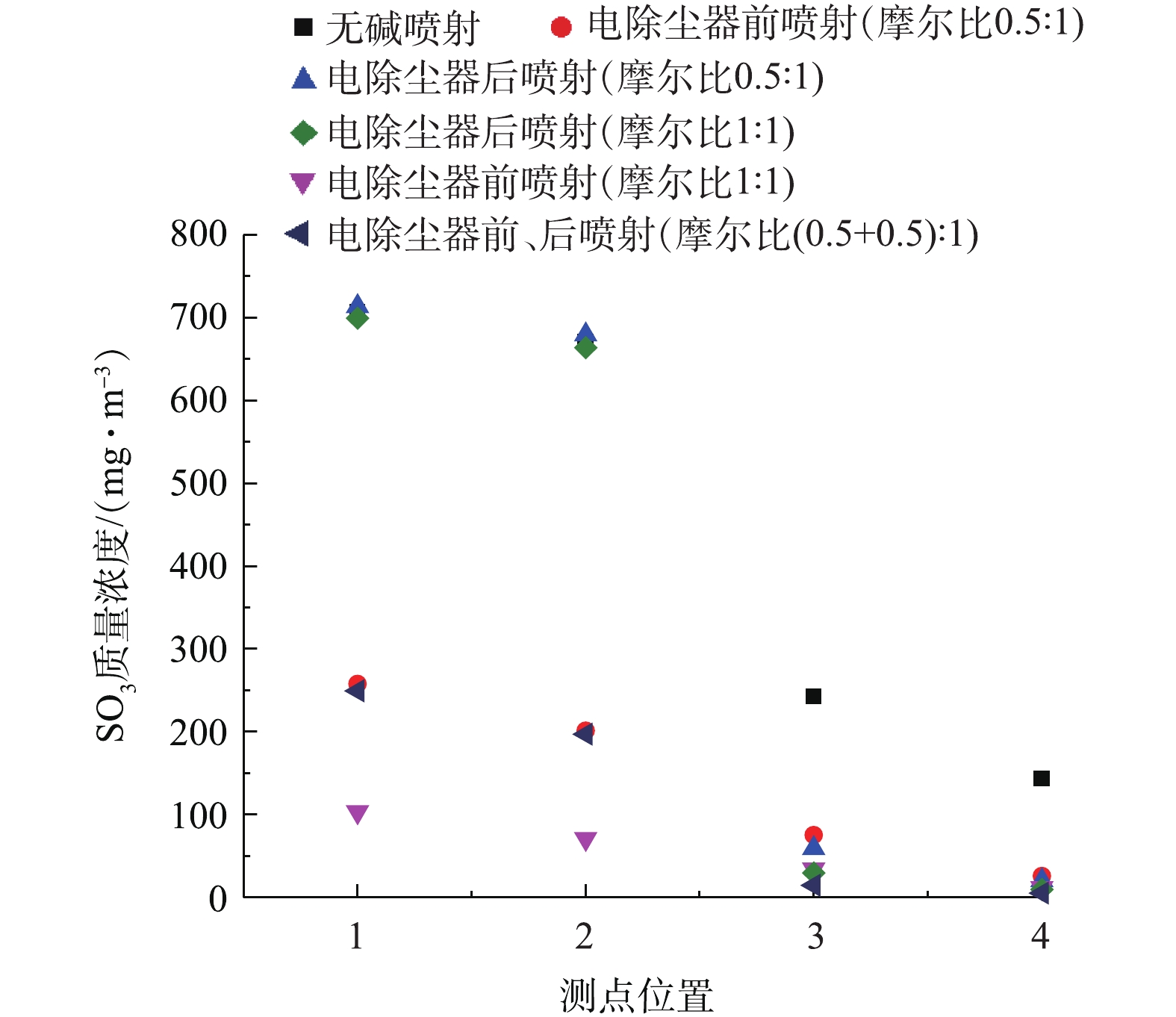

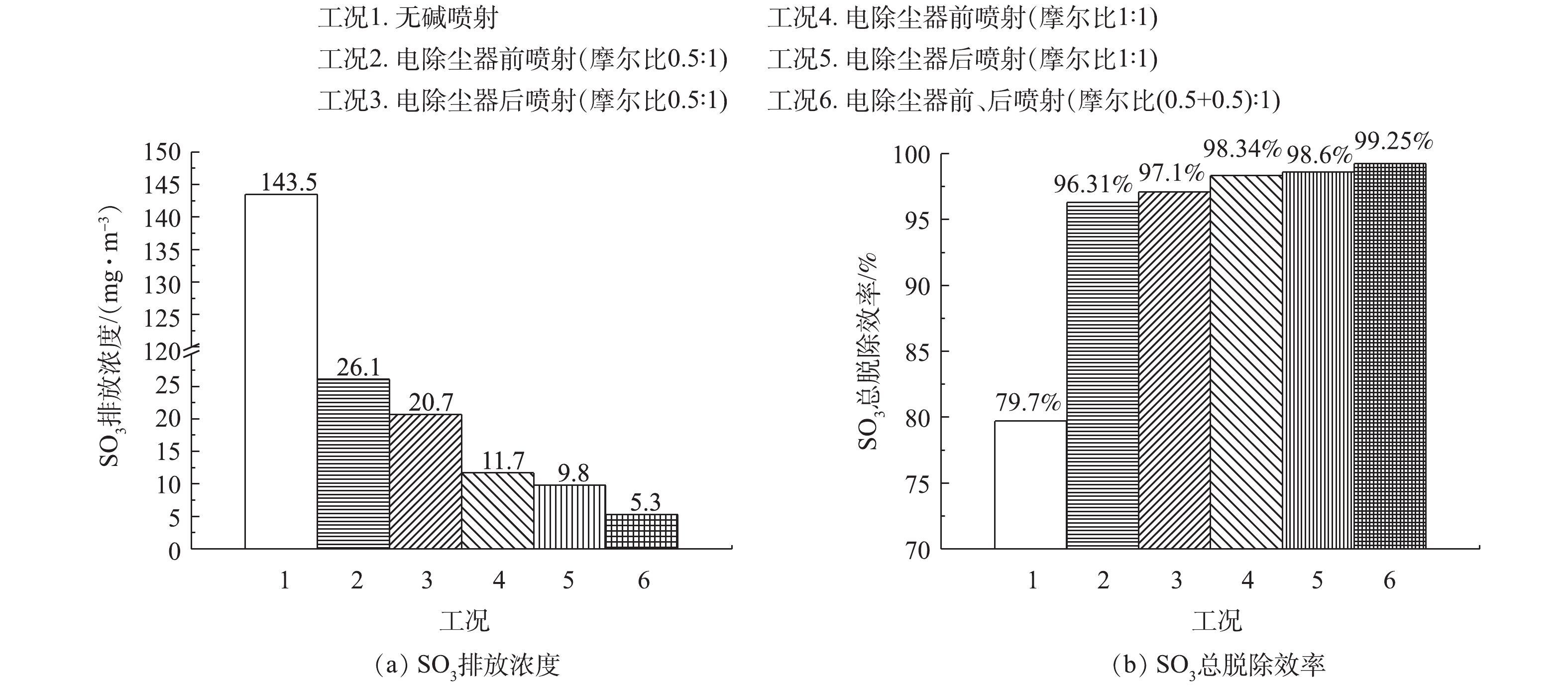

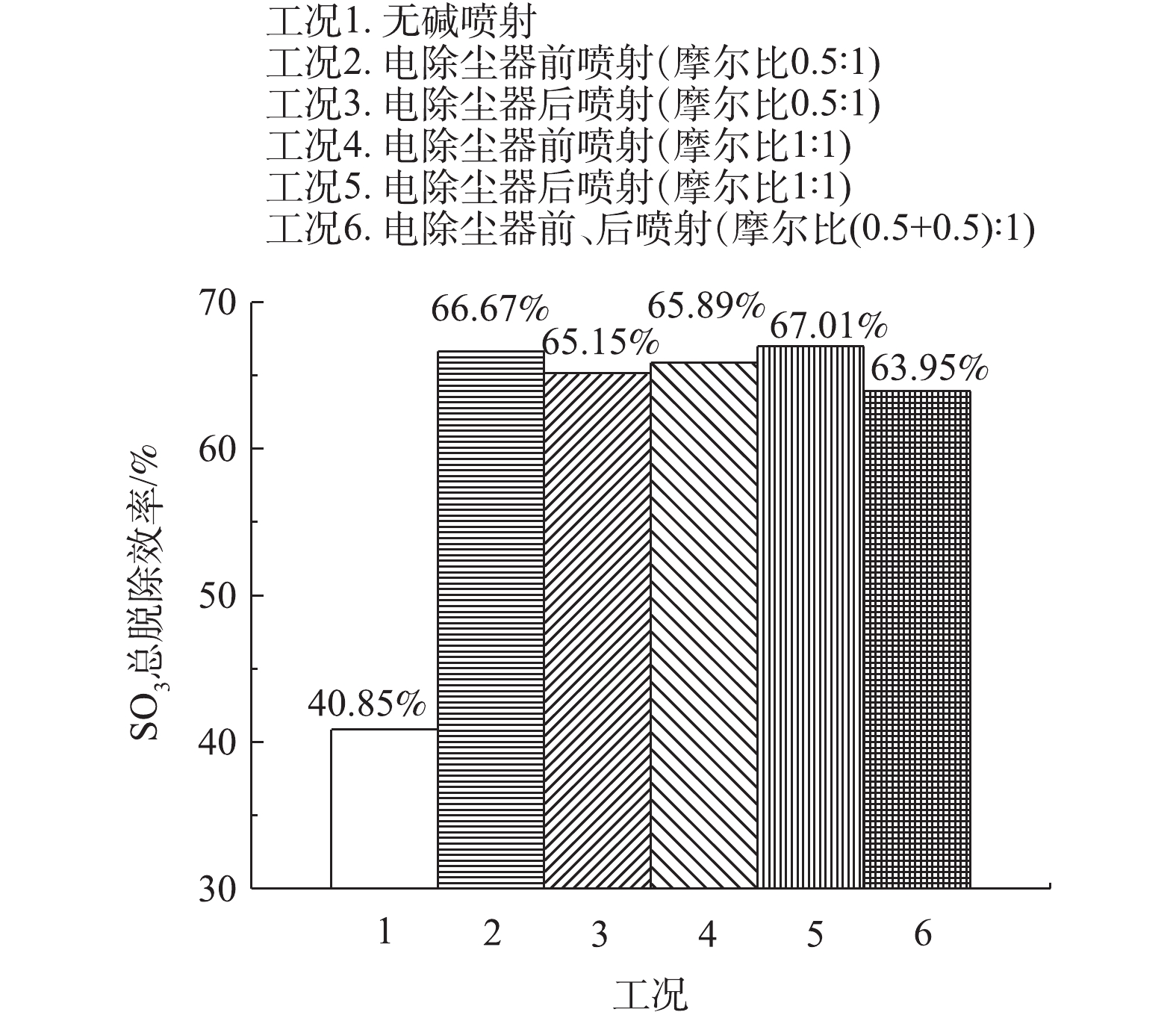

电除尘器前有一段长10 m多的总直烟道,干粉喷入后,在烟气中有近1 s的停留时间,以便亚硫酸氢钠干粉与烟气充分反应。分别按不同的摩尔比(Na2∶SO3)喷射亚硫酸氢钠干粉以开展SO3脱除实验,实验结果如图8和图9所示。亚硫酸氢钠干粉喷入后,各测点处SO3浓度明显降低,电除尘器前喷射摩尔比为0.5∶1、1∶1时,SO3浓度从706.9 mg·m−3分别降至257.9 mg·m−3和103.2 mg·m−3,碱基干粉在10 m长烟道内对SO3的脱除效率分别达63.52%和85.40%,这对减少电除尘器内部件的低温腐蚀很有帮助。不同的摩尔比(Na2∶SO3)亚硫酸氢钠干粉喷射后,SO3排放浓度降幅显著,其中,电除尘器前、后喷射(摩尔比(0.5+0.5)∶1)时SO3浓度最低,达5.3 mg·m−3。不同的摩尔比(Na2∶SO3)亚硫酸氢钠干粉喷射后,烟气治理工艺全流程的SO3总脱除效率从79.70%提高至96.31%~99.25%。亚硫酸氢钠干粉喷射后,湿式电除尘器的运行参数恢复正常,其SO3脱除效率均在60%以上,结果如图10所示。

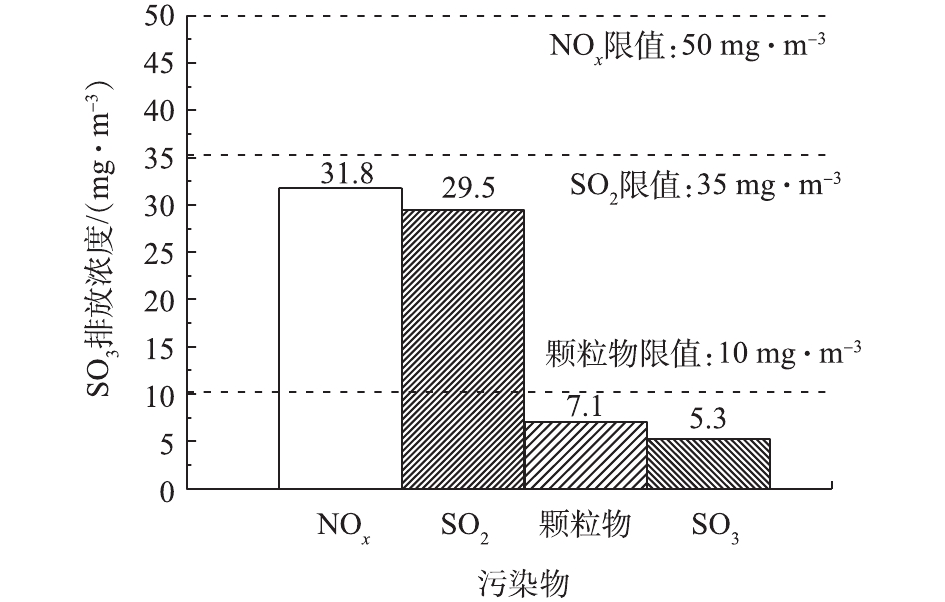

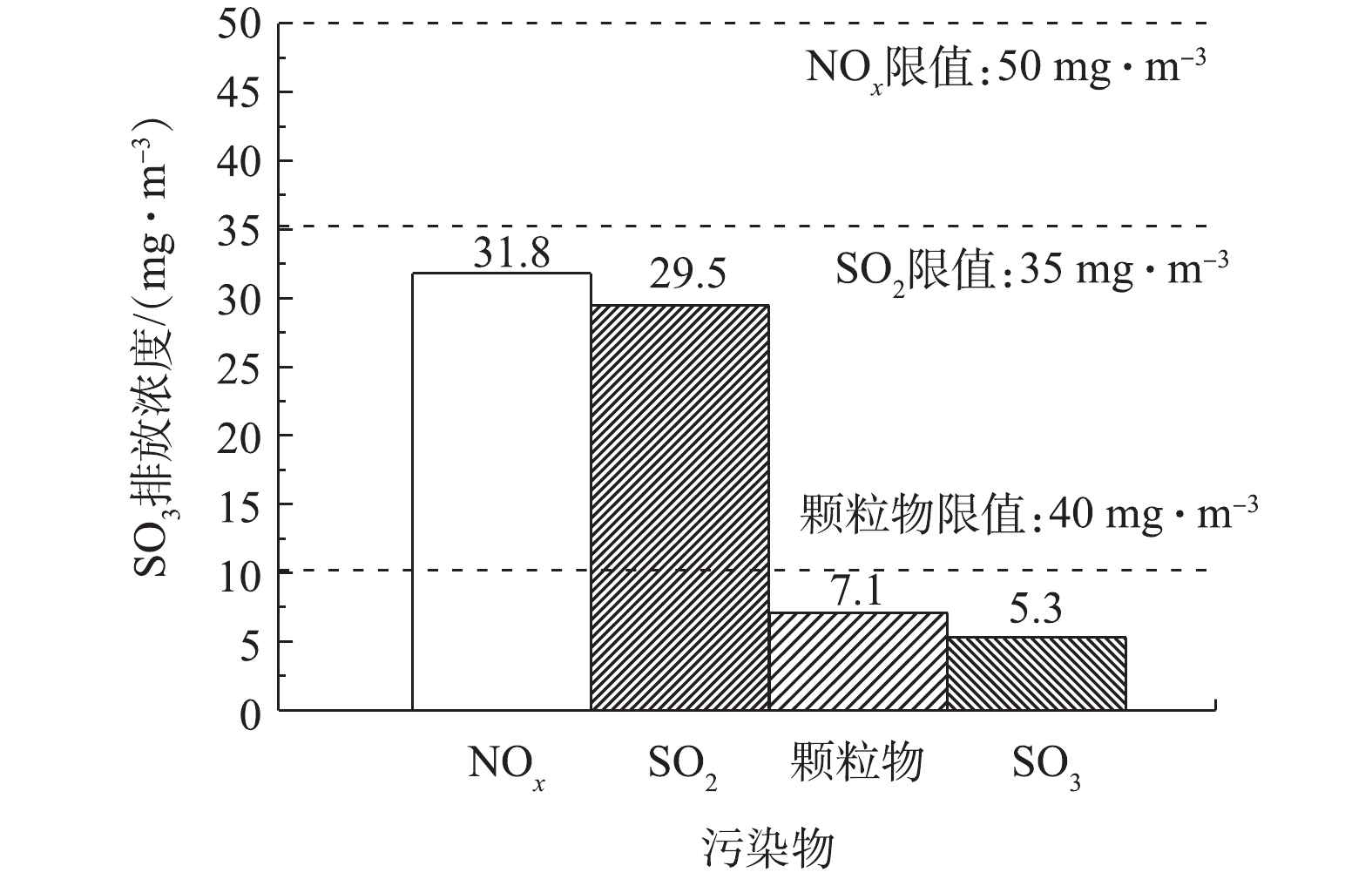

电除尘器前、后喷射(摩尔比(0.5+0.5)∶1)亚硫酸氢钠,测定湿式电除尘器出口的NOx、SO2和颗粒物排放浓度,测试结果如图11所示。各污染物的排放指标均满足超低排放限值(50、35和10 mg·m−3)的要求,且SO3浓度远低于SO2浓度值。

2.1. 烧结(球团)烟气SO3排放特征

2.2. 碱喷射脱除SO3的工程应用

-

1) PENTOL SO3分析仪与GB/T 21508-2008规定的控制冷凝法测试结果一致性较好,且PENTOL SO3分析仪具有响应时间快、抗SO2干扰能力强等特点,可实现烟气SO3在线监测。

2) 对5个烧结(球团)项目开展现场测试,发现不同项目烟气中SO3浓度差异较大,使用高硫铁矿粉及燃料(煤)的A项目烟气中SO3浓度高达723.6 mg·m−3,最小的E项目为121.7 mg·m−3,经烟气治理设备的协同脱除后,5个项目的最终SO3排放浓度为9.1~145.2 mg·m−3,与燃煤电厂的SO3排放数据相比要高出许多。

3) 经测算,5个烧结(球团)项目的烟气治理工艺全流程的总SO3脱除效率为79.93%~93.75%,各设备SO3脱除效率如下:电除尘器为3.61%~14.62%,石灰石-石膏湿法脱硫为62.99%~65.40%,湿式电除尘器约为42%(运行参数异常),循环流化床干法脱硫为71.70%~75.41%,袋式除尘器为66.74%~73.80%,且循环流化床干法脱硫+袋式除尘器的工艺组合对SO3的脱除性能明显优于石灰石-石膏湿法脱硫。

4)对A项目实施碱喷射脱SO3改造,不同的摩尔比(Na2:SO3)亚硫酸氢钠干粉喷射后,SO3排放浓度降幅显著,烟气治理工艺全流程的SO3总脱除效率从79.70%提高至96.31%~99.25%,其中,电除尘器前、后喷射(摩尔比(0.5+0.5∶1)时SO3排放浓度达到最低,为5.3 mg·m−3。亚硫酸氢钠干粉喷射后,湿式电除尘器的运行参数恢复正常,其SO3脱除效率均在60%以上。各污染物排放均满足超低排放要求。

下载:

下载: