-

随着工业化的推进,越来越多的石油化工行业生产过程中产生了大量石化废水,其中含有石油类、苯和苯的衍生物等多种难降解有机物,且污染物种类多、具有较强的生物毒性,属于难处理废水[1]。石化废水被排入河中,水中的微生物对石化废水中的有机物质进行降解时, 会消耗水中溶解的大量氧气,不利于动植物生长[2]。随着地方标准的提高,经过二级生化处理的石化废水中的COD和TN浓度难以满足天津市《城镇污水处理厂水污染物排放标准》(DB 12599-2015)中的A标准[3]。为了使水质达标和降低石化废水的危害,须对石化废水进行深度处理。

近年来,出现了许多新的脱氮工艺,如同步硝化反硝化(SND)[4]、厌氧氨氧化(CANON)[5]、短程硝化反硝化(SHARON)[6]和反硝化滤池(DNF)等工艺。其中DNF工艺具有占地面积小、除氮效率高、对SS有一定截留作用、容积负荷和水力负荷大、水力停留时间(HRT)短、出水水质良好稳定、无需曝气、低耗节能等优势,故已有许多关于工业污水脱氮方面的研究[7]。林碧花等[8]在处理类地表IV类水时用DNF脱氮,出水TN平均值为4.43 mg·L−1;胡香等[9]利用DNF作为二级出水的深度处理工艺,保证出水稳定在10 mg·L−1以下。目前,常见的膜生物反应器(MBR)[10]、超滤-反渗透处理[11]、混凝-沉淀-过滤[12]、Fenton氧化工艺[13]、光化学法[13]等深度处理技术具有成本较高、难以去除水中的溶解性有机物、可能造成二次污染等缺点。臭氧-生物活性碳(O3-BAC)工艺是将O3氧化、O3灭菌消毒、活性炭物理化学吸附、生物氧化降解4种技术结合为一体的工艺,这种基于O3氧化的工艺兼具有活性炭和O3氧化的优点[14],在废水深度处理工艺中已被广泛引用。侯宝芹等[15]利用O3-BAC对钱塘江原水进行净水研究,出水COD仅为0.77~1.25 mg·L−1。

目前,已有的研究用水大多为河道水或者生活废水,对于难降解的石化废水的处理效果的研究较少。本研究以华北某石化污水处理厂的生化二级出水为原水进行研究,从出水水质及工程可操作性等方面对DNF-O3-BAC组合工艺进行优化,并且通过对比进出水水质特性探究了DNF-O3-BAC组合工艺处理石化废水的机理,以期为DNF-O3-BAC组合工艺处理石化废水提供参考。

全文HTML

-

本研究用水为华北某石化综合污水处理厂净化车间生化处理废水,进水主要为炼油常减压电脱盐废水,车间污水处理主要工艺是二级气浮-二级曝气工艺。实验进水水质如表1所示,原水C/N为1.3左右。

-

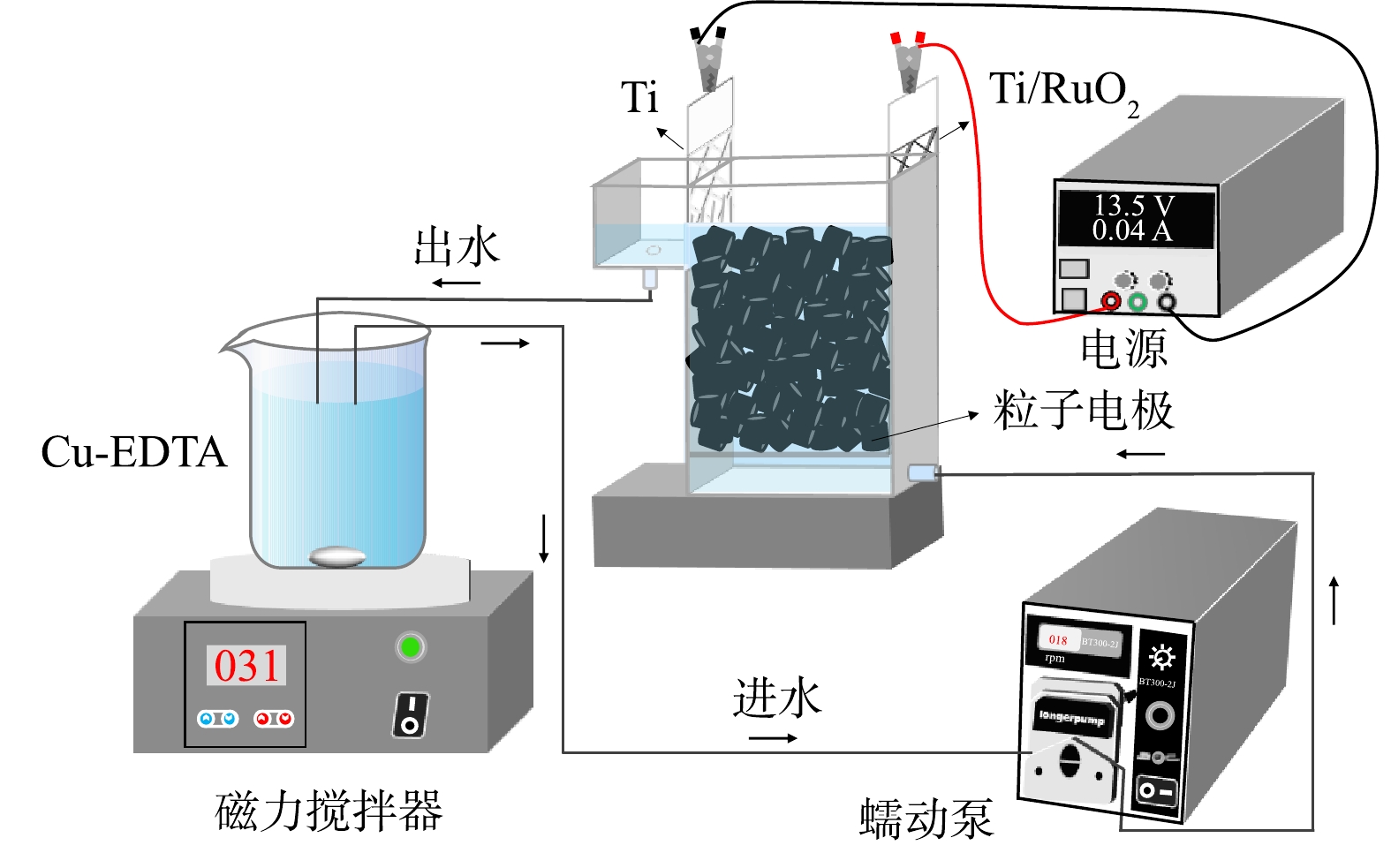

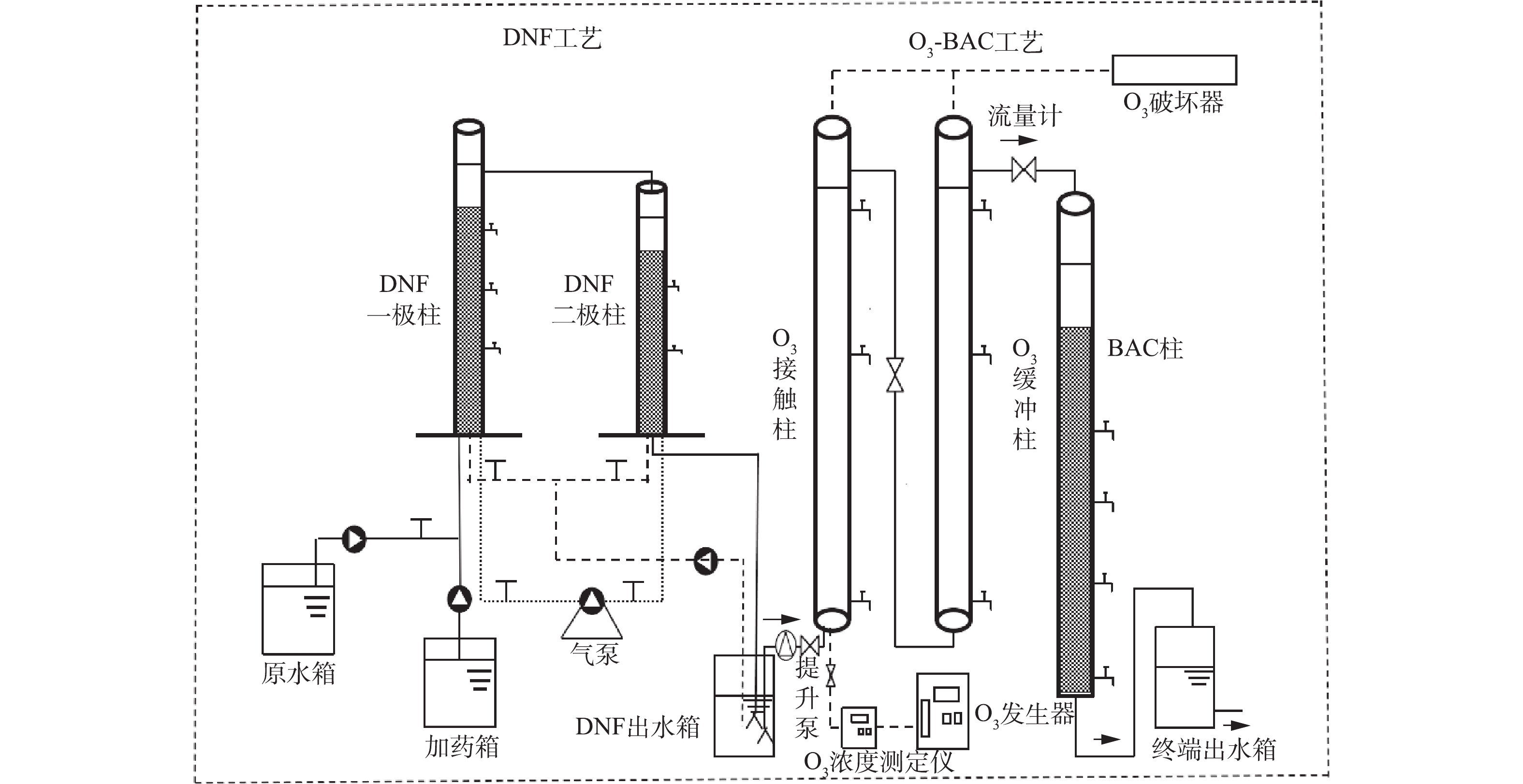

整体实验装置主要由3部分组成:第1部分为DNF单元;第2部分为O3氧化单元;第3部分为BAC单元。装置如图1所示,其中DNF单元由进水装置、加药箱、计量泵、加压泵、反硝化滤池和反冲洗系统6部分组成。O3预氧化单元包括O3发生器、O3浓度测定仪、二级O3接触柱、O3缓冲柱、O3尾气破坏器。其中,O3发生器(3S-A10型,北京同林高科科技有限责任公司),以氧气作为气源,O3产量最大为10 g·L−1,进气流量为1 L·min−1;O3浓度测定仪(3S-J5000型,北京同林高科科技有限责任公司);液相O3浓度检测仪(FIX550-DO3-W型,邢台润联科技开发有限公司)。整个反应装置均为有机玻璃,其中DNF柱分为2段,分别为3 m和2.2 m,2段DNF滤池采用重力流串联;底部铺垫10 cm厚的砾石为承托层,滤料层总高3.8 m,第1段高2.2 m,第2段高1.6 m。O3接触柱有效高度为2.5 m,内径均为200 mm,O3接触柱底部设置钛合金O3曝气盘,O3接触柱末端安装O3破坏器。BAC柱中填料为石油化工专用果壳活性炭(冀北燕山活性炭有限公司),粒径2~4 mm,活性炭层有效高度为2.5 m,内径为200 mm。实验前期,DNF工艺以陶粒为填料,以乙酸钠为碳源,以二沉池活性污泥为接种污泥,进行闷曝挂膜,反应停留时间为2 h。

-

采用气相O3浓度检测仪测定O3发生器产气及O3尾气的浓度(测量浓度0.001~800 mg·L−1,精度0.001 mg·L−1);采用液相O3浓度检测仪测定O3柱出水中的O3浓度(测量浓度0.5~20 mg·L−1,精度0.01 mg·L−1),2种仪器在测试前先通过碘量法[16]进行校准。溶解性有机物相对分子质量截留分布:采用 Models 8050 超滤杯(美国 Millipore 公司)测定。采用碱性过硫酸钾消解紫外分光光度法(HJ 636-2012)测定TN;采用酚二磺酸紫外分光光度法(HJ/T 346-2007)测定

NO−3 -N;采用N-(1-萘基)-乙二胺分光光度法(GB/T 7493-1987)测定NO−2 -N。COD、UV254以及有机物分子质量分布的测定均采用张超等[17]的测定方法。

1.1. 实验原料与装置

1.2. 分析方法

-

由于生化二级出水中的TN不达标,因此,采用DNF工艺进行脱氮,分析不同碳源及C/N对于反硝化性能的影响,故须选择最佳碳源且确认其投加量。

-

在无外加碳源条件下,硝氮去除不明显,在氨氮有所降低的同时,COD有15 mg·L−1的降幅。其原因可能是,在进水溶解氧为8 mg·L−1的工况下,在反应器前端,可能存在好氧微生物消耗了部分有机物。此后,在图1中DNF一级柱的最下方取样口取样,测得DO低于0.3 mg·L−1,说明进入厌氧状态。从热力学角度,单位摩尔电子用于反硝化产生的自由能高于产甲烷过程[18],且生物合成代谢为耗能反应,可排除其他消耗COD的反应,因此,造成厌氧段耗氧有机污染物(以COD计)降解的原因可能为物理作用,如生物陶粒的过滤截留作用[19]和生物吸附作用[20]等。

-

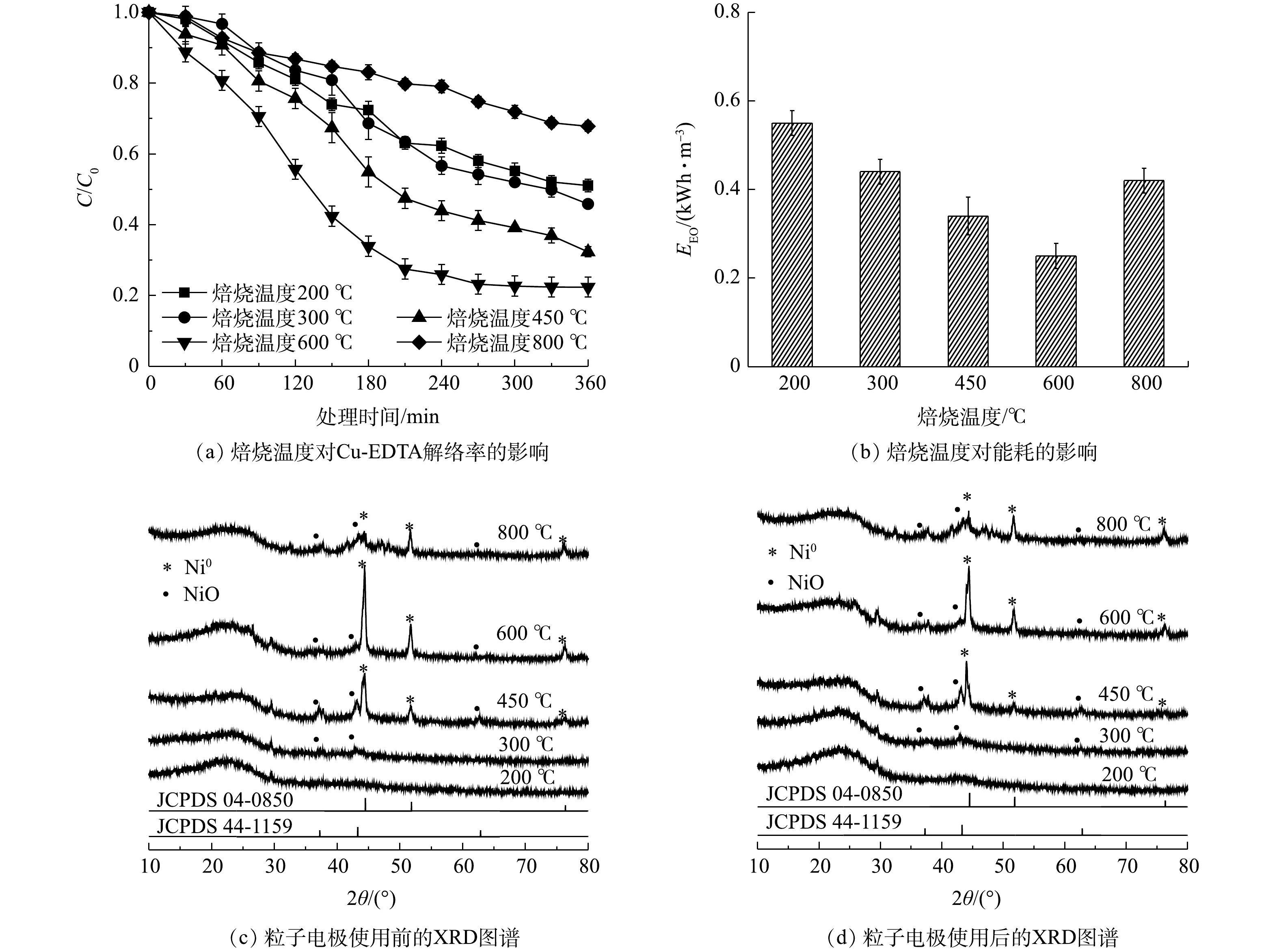

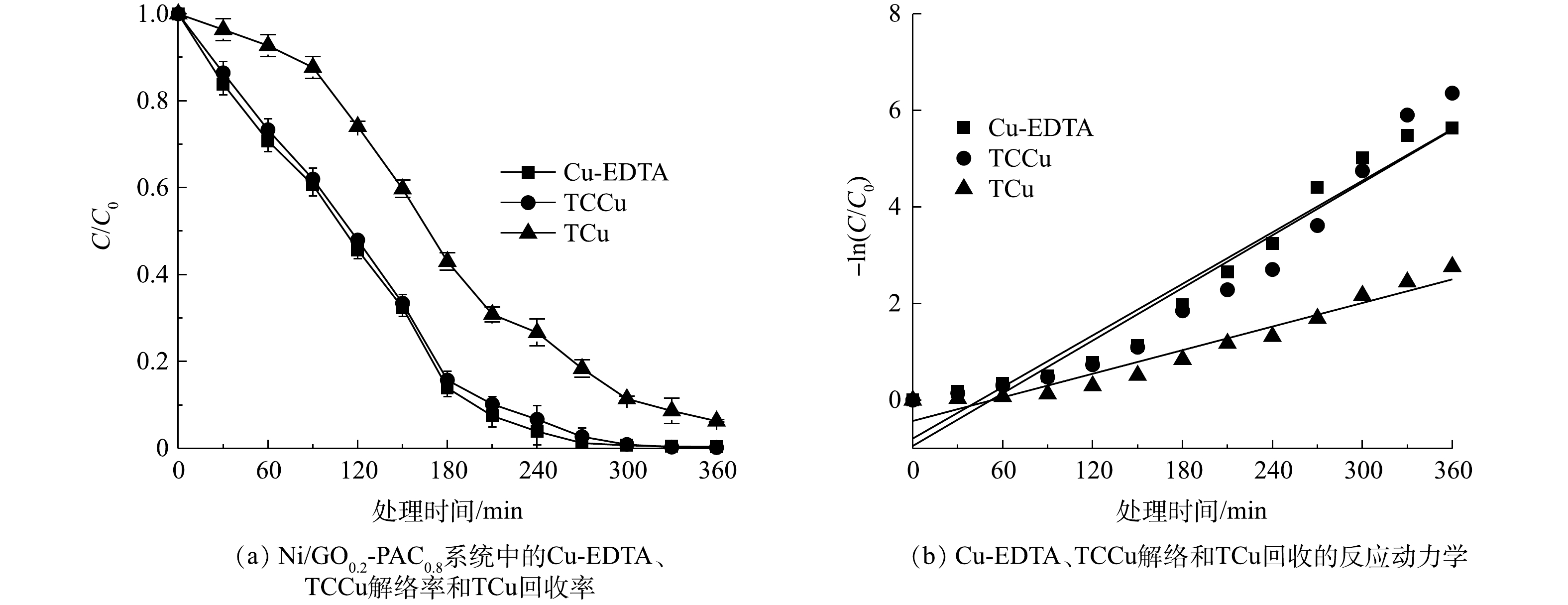

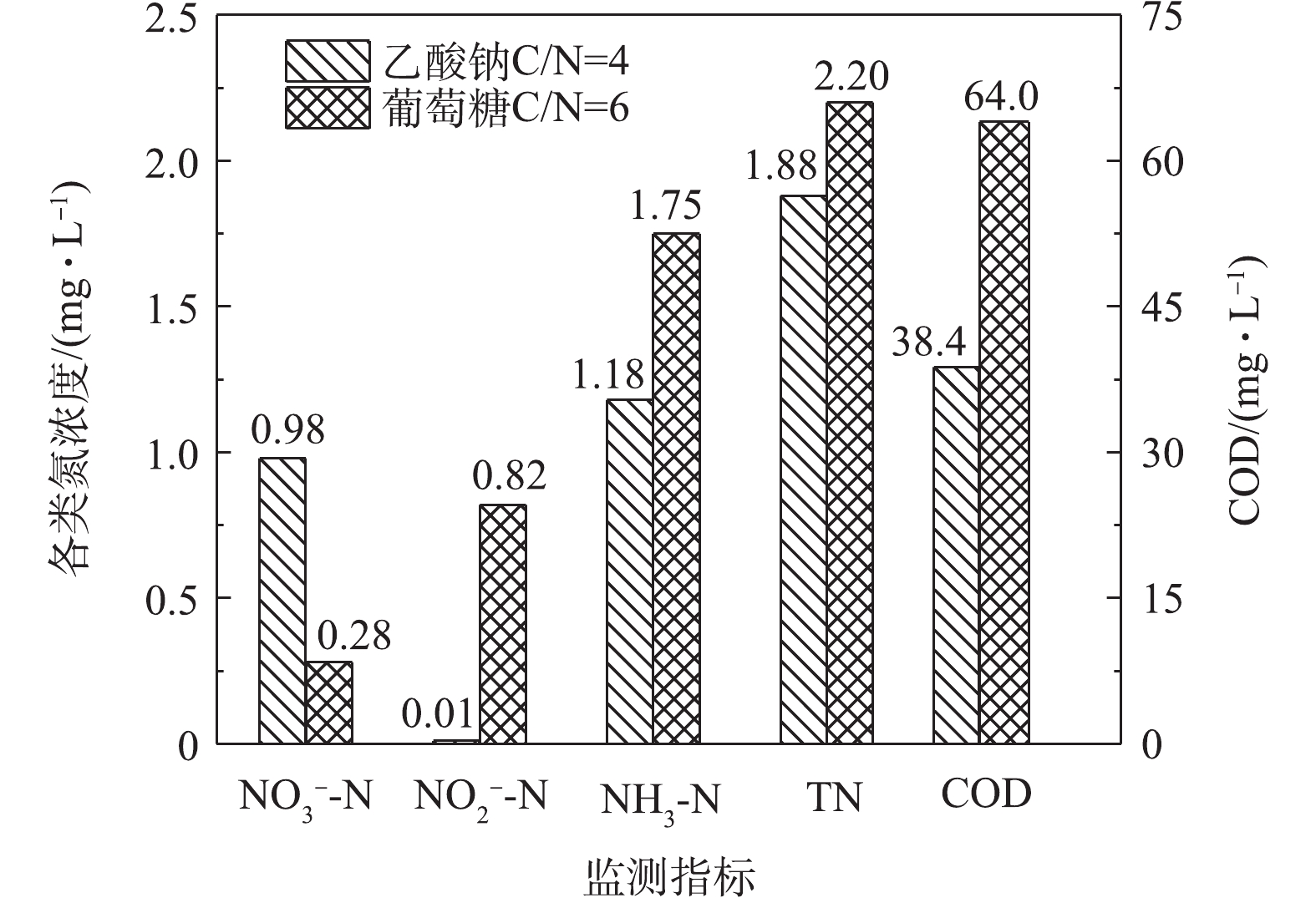

本研究以乙酸钠、葡萄糖、水解酸化液作为外加碳源。因使用水解酸化液作为外加碳源时,会引入较高的NH3-N,进而导致出水TN较高,难以达到出水标准,故排除水解酸化液作为外加碳源。本研究仅考察乙酸钠、葡萄糖作为外加碳源时的出水水质(图2),以下所提及C/N均为外加碳源的C/N。

以乙酸钠为碳源,在HRT为2 h时,分别设置C/N为2、3.5、4。实验结果表明,随着C/N的增加,

NO−3 -N去除量有明显的增高。且在C/N小于4时,出现了不同程度的NO−2 -N积累。如图2所示,当C/N为4时,有机物充足,反硝化进行彻底,几乎没有NO−2 -N的积累,各指标满足出水水质要求。以葡萄糖为碳源,在HRT为2 h时,分别设置C/N为4和6,其实验结果与乙酸钠类似,在较低碳源投加量的条件下,出现了明显的亚硝酸盐的积累,这与GE[21]和胡国山等[22]的研究结果一致。其原因是反硝化过程中NO−2 -N还原过程是限速步骤。可以通过延长HRT或者增加碳源投加量来减少NO−2 -N的累积,因此,均选择2种碳源下的最高C/N作为最佳条件。由图2可知,以葡萄糖为碳源,在C/N为6时,几乎实现了完全反硝化,各指标均满足排放标准。相比以乙酸钠作为碳源的情况,若要达到同样的处理效果,葡萄糖需要较高的投加量,故选择乙酸钠为最佳碳源。其原因是,葡萄糖相比乙酸钠更容易被大多数微生物利用进而合成细胞物质,而且能产生能量供合成代谢,所以葡萄糖参与细胞合成部分的比例较高,而进行反硝化反应的比例较低,故去除单位

NO−3 -N需葡萄糖量较高[23]。以葡萄糖作为碳源时,出水中的COD明显高于乙酸钠作为碳源的结果,这给后续O3-BAC工艺增加了负荷。此外,相较于乙酸钠作为碳源,葡萄糖出现了较明显的NO−2 -N积累,原因可能是葡萄糖作为碳源时促进了类产碱杆菌的生长。BLASZCZYK[24]研究表明,在C/N为4的条件下,不同的碳源种类会导致类产碱杆菌生长程度不同;同时,MARTIENSSEN等[25]研究表明,某些类产检杆菌只有将NO−3 -N还原成NO−2 -N的能力,而不能将NO−2 -N进一步还原,从而导致不同程度的亚硝酸盐积累现象。 -

为实现完全反硝化,通常在DNF工艺中加入过量的碳源。为使出水COD达标,将O3-BAC工艺与DNF工艺联用,去除过量碳源和原水中难降解有机物。以石化废水作为原水,研究O3投加量和停留时间对O3氧化能力的影响。

-

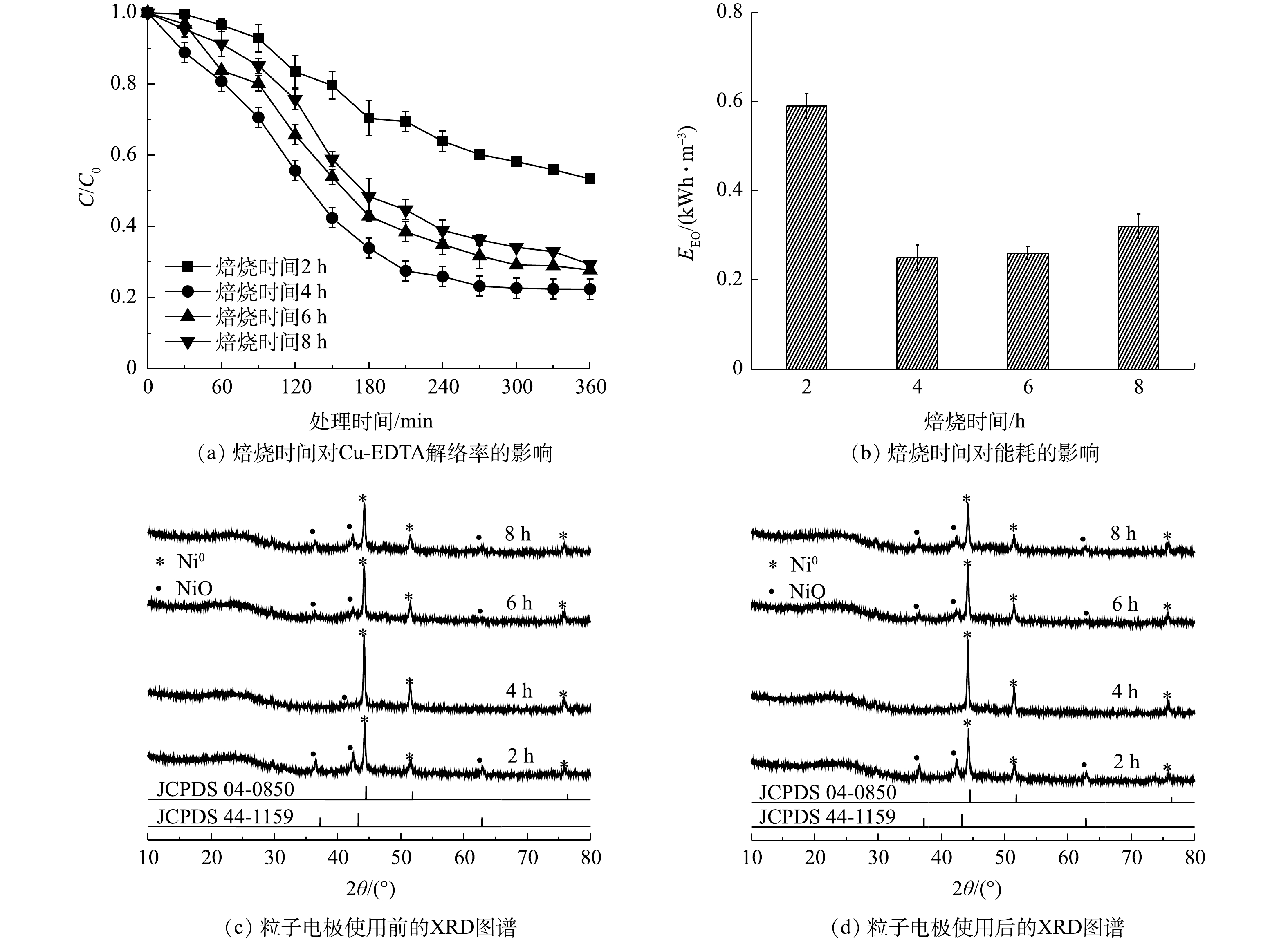

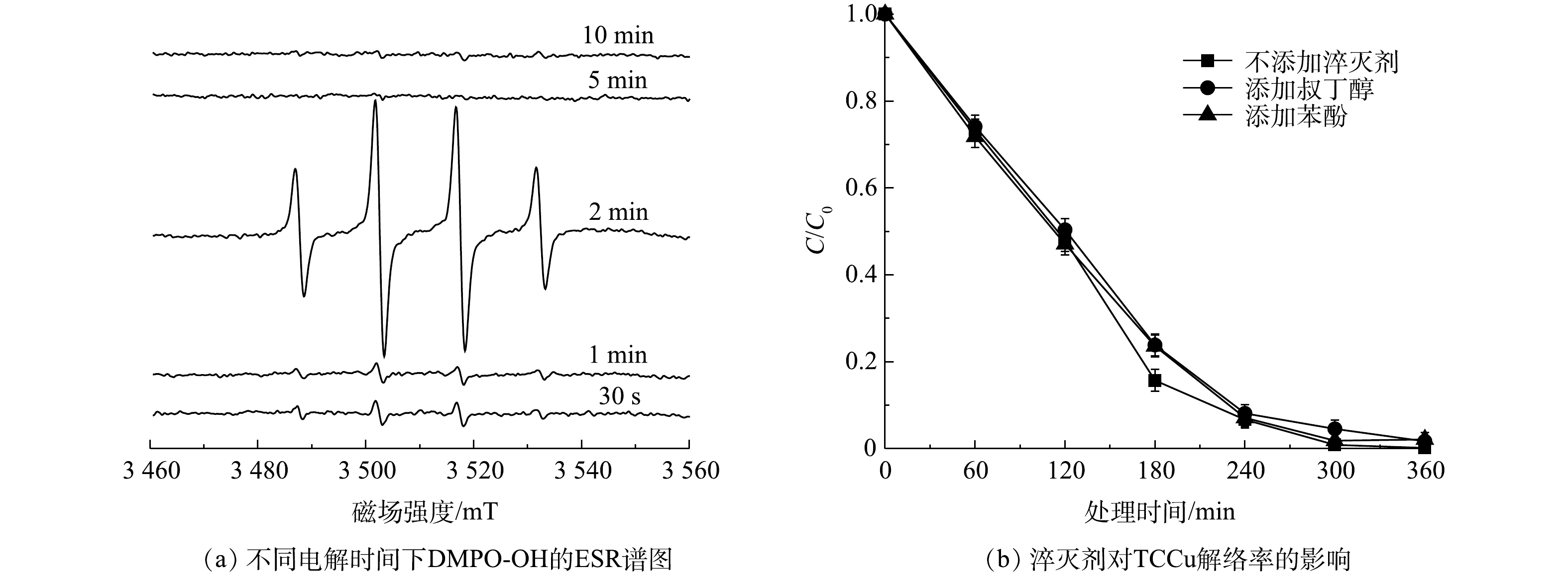

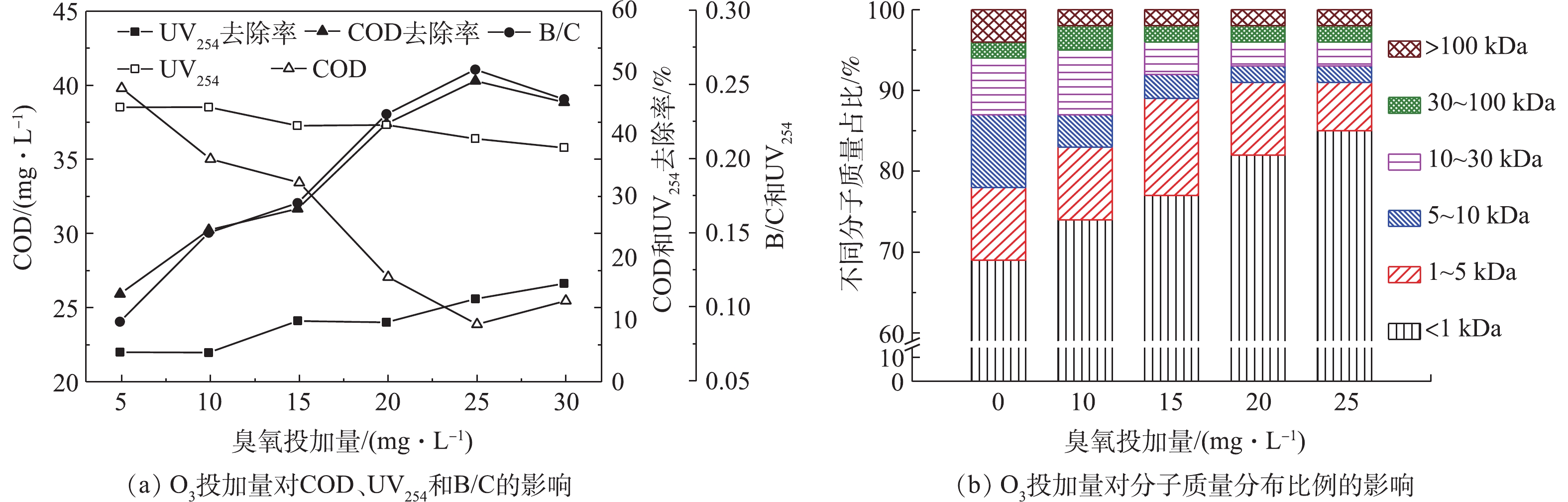

O3投加量对COD、UV254和B/C的影响如图3(a)所示。随着O3投加量的增加,COD的去除率及B/C值的变化均呈现前期快速升高的趋势,B/C值也稳定在0.20以上。UV254反映的是水中天然存在的腐殖质类大分子有机物以及含C=C双键和C=O双键的芳香族化合物的数量,其能够有效代表水中难降解有机物[26]。在O3浓度超过25 mg·L−1以后,COD去除率和B/C均呈现下降的趋势,其原因可能是,增加O3投加量能够有效转化或降解石化污水处理厂废水中含有不饱和键的难降解有机物,提高废水可生化性;同时O3氧化会改变有机物分子的亲水性和憎水性,过量的O3会导致有机物分子极性增强,从而导致了COD去除率下降[27]。结合图3(b)分析,随着O3投加量的增加,分子质量>1 kDa的物质浓度及占比逐渐降低,分子质量<1 kDa占比不断上升,因此,可以说明O3氧化能够把大分子有机物分解成小分子有机物。但是出水中小分子的浓度基本不变,这是由于O3氧化的选择性取决于物质的化学键结构[28],而不是分子质量的大小,所以在大分子有机物被分解为小分子有机物的同时,进水中的一部分分子质量<1 kDa的小分子有机物会被O3氧化分解。当O3投加量提升至20 mg·L−1时,被检出的各物质种类很少且丰度很低,环状物质基本已被去除;进一步增大O3投加量,氧化效果的提升不甚明显,反而会增加运行成本,造成浪费。由此可知,当O3投加量为20 mg·L−1时,既可保证O3系统处理的高效性又能保证运行的经济性,故选择20 mg·L−1为O3最适投加量。

-

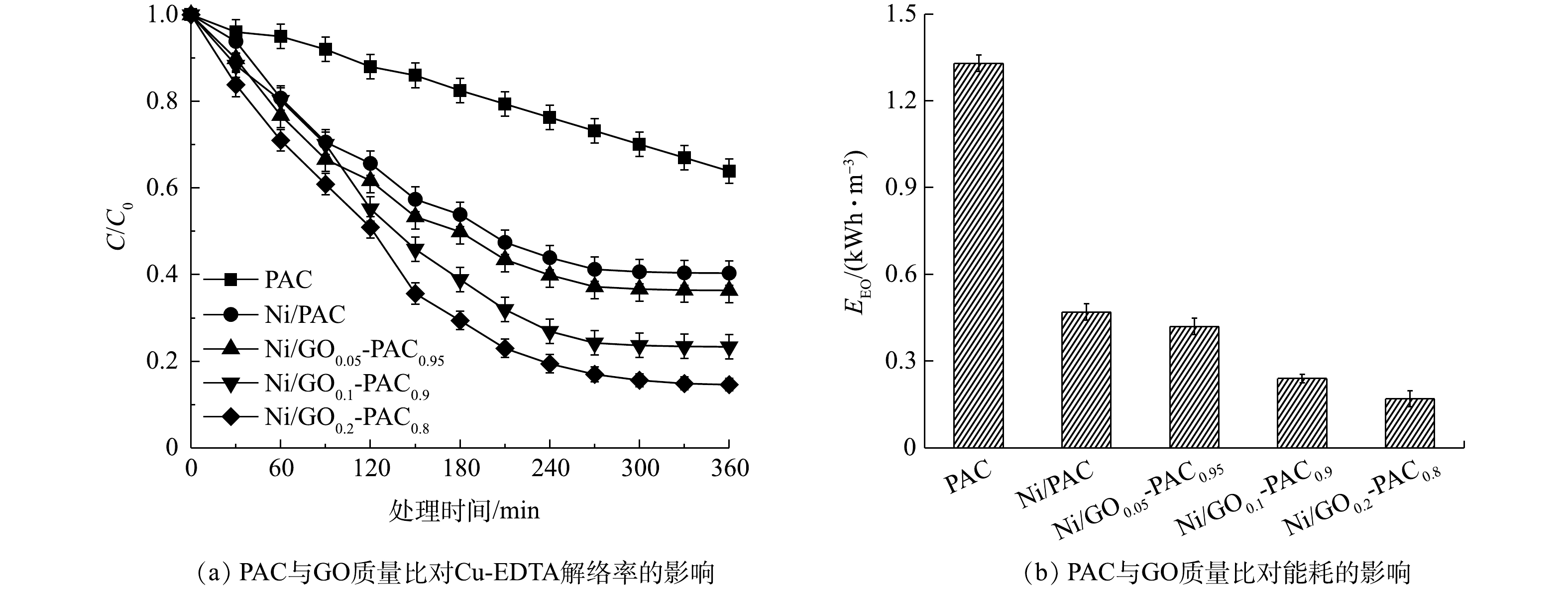

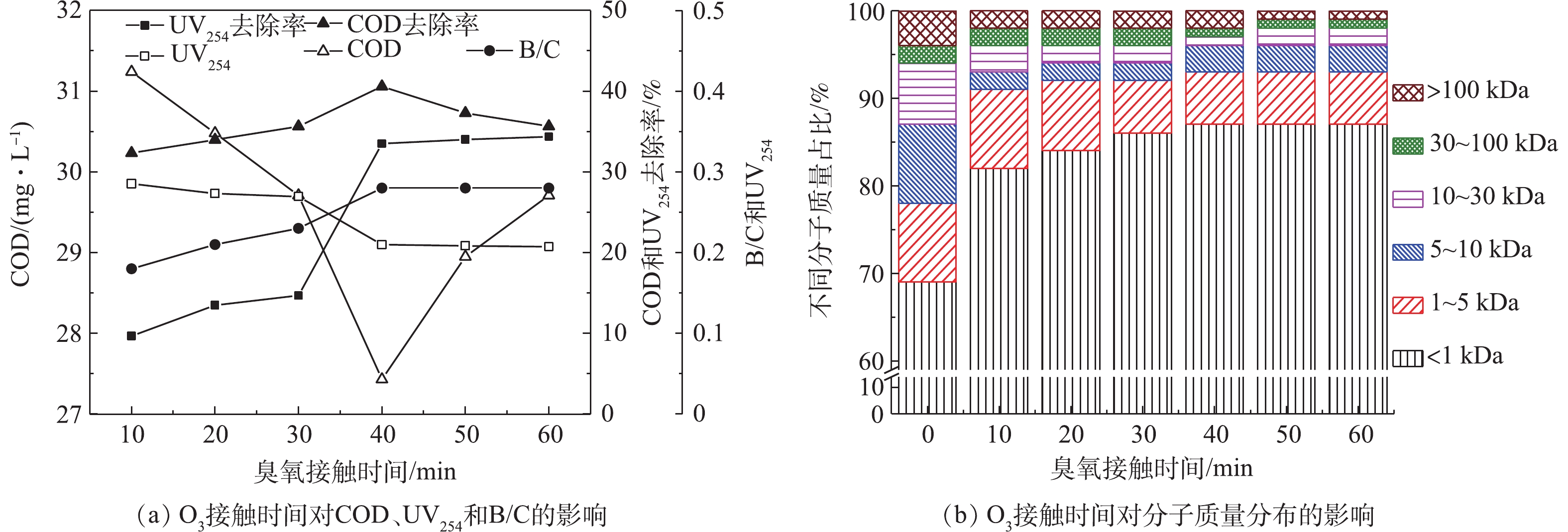

O3接触时间对COD、UV254和B/C的影响结果如图4(a)所示。当O3接触时间延长至40 min后,各指标呈现相对平稳的变化趋势,此时,UV254的去除率为34%左右,B/C值也稳定在0.28左右。相较于接触时间为10 min时,可生化性有所提升,由此说明,当接触时间较短时,处理效果相对较差,不利于有机污染物的去除。适当延长O3接触时间,能够进一步转化或降解污水处理厂废水中的难降解有机物,提升废水的可生化性。随着接触时间的延长,COD的去除率呈现先逐渐升高的趋势,当接触时间达到40 min后又有所下降的趋势,但过度的接触可能会导致废水中部分有机物与O3发生副反应,使有机物极性增加,从而影响其去除率,同时增大装置尺寸且增加基建成本。结合图4(b)分析,当接触时间为10 min时,分子质量>1 kDa的有机物已被有效分解或转化;当接触时间达到40 min时,相较于原水,各级有机物去除率分别为9%、51%、75%、90%、62%、72%。综上所述,接触时间的延长有利于提高O3的氧化效率,从而实现大分子有机物的分解和小分子有机物的降解。但进一步延长接触时间,废水分子质量分布情况基本不再变化,反而会影响处理效率。

-

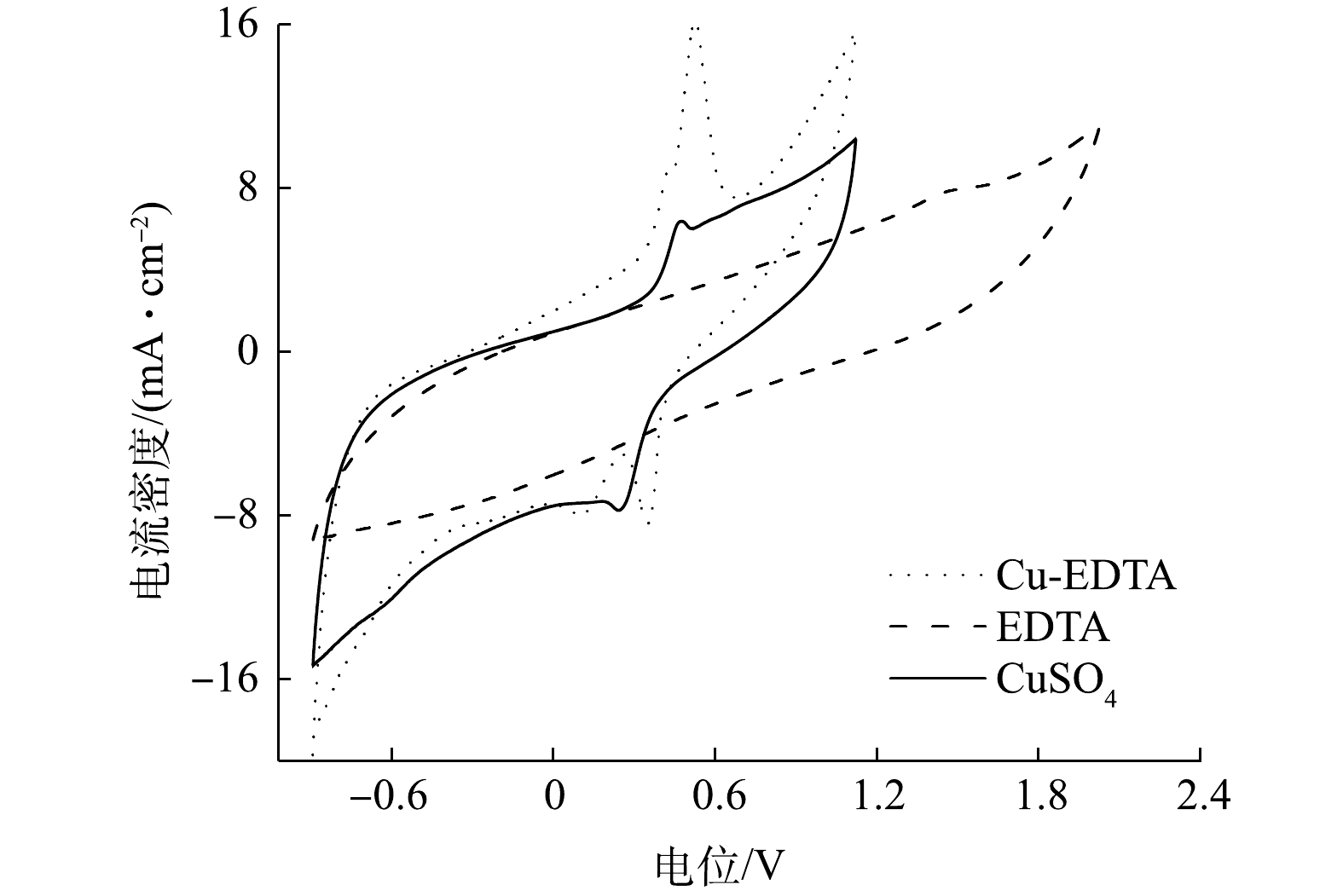

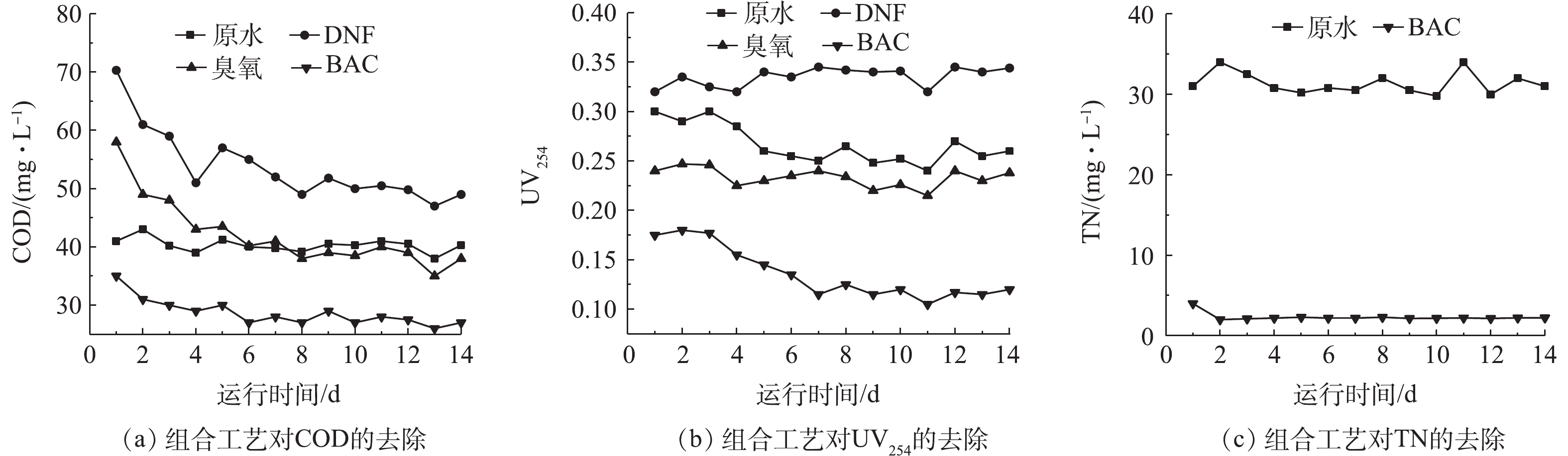

为了达到出水达标的目的,将装置串联运行,DNF单元作为组合工艺的第1单元,通过外加碳源进行TN的去除;O3-BAC单元主要用于原水中难降解有机物和DNF单元中过量碳源的降解。运行条件均为各自运行时所定最佳条件。运行时间为14 d,图5为组合工艺运行状况。连续运行10 d后,出水各指标基本稳定。由图5(a)可知,由于在DNF中投入了大量乙酸钠,导致DNF出水COD约为50 mg·L−1。通过O3氧化后,臭氧单元出水COD约为40 mg·L−1,这进一步说明了O3氧化能够直接降解部分小分子有机物,但仍难以达到出水标准。而通过BAC单元的生物降解作用后的最终出水COD稳定在30 mg·L−1以下,可满足天津市新地标标准。相较于原水,DNF出水UV254相对原水较高,达到0.35左右。这可能与具有反硝化功能微生物的排泄物以及生物膜的脱落有关[29]。而通过O3氧化后UV254降到0.25左右,这与之前的研究结果[16]一致,O3氧化可显著降解烷烃类、不饱和酯类及酚类等难降解有机物。一方面,难降解有机物的分解,促进了后续的BAC单元进一步降解COD;另一方面,BAC单元中的活性炭具有吸附性和还原性,水中溶解的臭氧在其表面迅速分解,生成羟基自由基[30],从而进一步降解难降解有机物,UV254最终稳定在0.11。由图5(c)可知,组合工艺出水 TN在3 d以后基本稳定,TN为2 mg·L−1,去除率可达93.3%,满足出水标准。白宇等[31]进行了类似的研究,其工艺流程为O3-GAC-DNBF,研究发现,利用O3氧化提高生物可利用性,进而为DNBF提供更多可生物利用的有机物,出水TN<2 mg·L−1, 水质较好。但该工艺流程对于外加碳源的投加量要求极其严格,否则会导致反硝化不完全或者出水COD过高的问题,且O3前置会导致DNBF的溶氧较高,不仅影响反硝化性能,而且会浪费碳源,经济性较差。钟丽燕等[32]采用工艺流程DNBF-O3-GAC,以污水处理厂二级出水为原水,进水UV254在0.10左右,难降解有机物较少,在DNF的HRT为4 h的条件下,出水TN约为4.48 mg·L−1,其所需HRT较长,且脱氮效果较差。

2.1. 不同碳源对反硝化效能的影响

2.2. O3氧化对COD、UV254的去除和B/C、分子质量分布比例的影响

2.3. DNF-O3-BAC联合工艺深度处理石化废水

-

1)通过测定2种碳源条件下

NO−3 -N、NO−2 -N的去除率和COD的利用状况,证明乙酸钠为最佳碳源。在C/N为4时,NO−3 -N去除率达到96.7%,无NO−2 -N积累,基本实现了完全反硝化。2)通过考察O3氧化对废水COD、UV254的去除效果与O3投加量、接触时间的关系及对石化污水处理厂废水可生化性、分子质量分布的影响,经综合分析证明,O3氧化有利于实现难降解大分子有机物的降解、转化以及小分子有机物的去除。确定O3氧化最佳的运行参数:O3投加量为20 mg·L−1,单级接触时间为40 min。在此条件下,COD和UV254去除率分别可达到42%和34%,B/C可达到0.28。

3)通过测定DNF-O3-BAC组合工艺各单元出水,分析得到O3氧化具有部分降解和转化作用,BAC对于COD和UV254的去除的贡献率较大,DNF-O3-BAC组合工艺能够有效去除石化废水中的污染物。最终出水COD稳定在25 mg·L−1,UV254为0.11,TN为2 mg·L−1,达到天津市《城镇污水处理厂水污染物排放标准》(DB 12599-2015)的A标准。

下载:

下载:

百度学术

百度学术