-

在页岩气的开采过程中,产生了大量的油基岩屑,典型单井产生的油基岩屑可高达150~220 m3[1]。由于油基岩屑中含有多环芳烃、重金属、蒽、芘、酚类等物质[2],在长期堆放而不及时处理的情况下,会对周边的地下水、土壤以及大气产生严重污染,从而可进一步影响动植物的正常生长及人类的健康[3]。我国已将其列入《国家危险废物目录》,隶属于其中的HW08大类[4]。油基岩屑的高效、环保处理已成为制约页岩气开采的一个重要因素[3]。

在油基岩屑处理领域,目前常见的处理工艺主要包括焚烧处理工艺[5-6]、热脱附处理工艺[7-8]、热水洗处理工艺[9-10]以及萃取处理工艺[11-12]等4种工艺。相比较而言,焚烧处理工艺不能实现对油基岩屑中油分的回收利用,造成资源的浪费,且在焚烧过程中会产生NOx、SOx等二次污染物[12];热脱附工艺存在着易结焦、能耗高且经其处理后的油基岩屑无合理用途等缺陷[1];单纯的热水洗工艺仅能实现油基岩屑的资源化、减量化目标,难以达到无害化的处理要求[10];传统的萃取工艺存在着溶剂用量大、运行成本高且处理后的油基岩屑无法满足无害化目标等不足[10-11]。开发一种高效、环保且可实现资源化与无害化双重目标的油基岩屑处理技术已成为油基岩屑处理领域的一个关键难题[1]。

为解决油基岩屑的资源化、无害化处理问题,研究了以逆流萃取+臭氧氧化为核心的联合工艺的处理效果,并分别对逆流萃取、臭氧氧化环节的工艺参数进行了优化。结果表明,在最优条件下,经过处理后的油基岩屑的含油率可由原始的39.42%降低到0.18%,达到了GB 4284-2018中规定的处置要求[13],处理过程中回收的油分可重新用于配制钻井液。以逆流萃取+臭氧氧化为核心的联合工艺为油基岩屑的资源化、无害化处理提供了一种参考。

全文HTML

-

实验的主要原料包括氢氧化钠(NaOH)、盐酸(HCl)、正己烷(C6H14)、甲苯(C7H8)、碳酸钠(Na2CO3),均为分析纯;四氯化碳(CCl4)为色谱级;石油醚、石脑油,均为工业级;所用油基岩屑来源于某页岩气开采井场。

-

实验装置包括分析天平(AL104型,上海梅特勒-托利仪器公司)、真空烘箱(DZF-1B型,长沙金拓实验器材有限公司)、机械搅拌装置(E60-H型,上海欧河机械设备有限公司)、红外测油仪(ET1200型,上海欧陆科仪有限公司)、旋转蒸发仪(RE-52AA型,上海亚荣生化仪器厂)、台式离心机(TGL-10B型,上海安亭科学仪器厂)、水浴锅(HH-11-1型,常州蒙特仪器制造有限公司)、臭氧发生器(RQ-A-5型,山东瑞清臭氧设备有限公司)、孟氏洗瓶(1313型,泰兴市铭泰科教仪器设备有限公司)。

-

将油基岩屑搅拌均匀后,称取250 g加入到2 000 mL的烧杯中,按照设定好的液固比(萃取剂与油基岩屑的质量比)加入萃取剂,搅拌均匀后,将烧杯放入水浴锅,设定好萃取级数、萃取温度、萃取时间等条件后,完成逆流萃取实验。实验结束后,进行连续分离操作,分离出来的油分进行回收,萃取剂进行回用,分离出来的油基岩屑放入到真空烘箱(−0.1 MPa,60 ℃)烘干后,取出5 g进行含油率的测试实验,剩余部分作为臭氧氧化环节的用料。

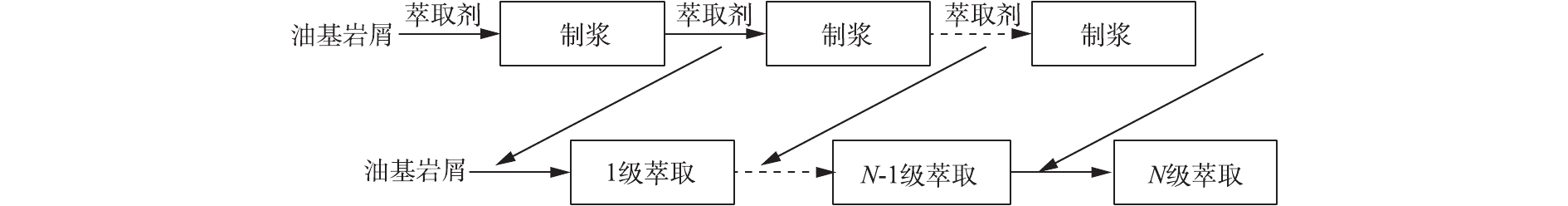

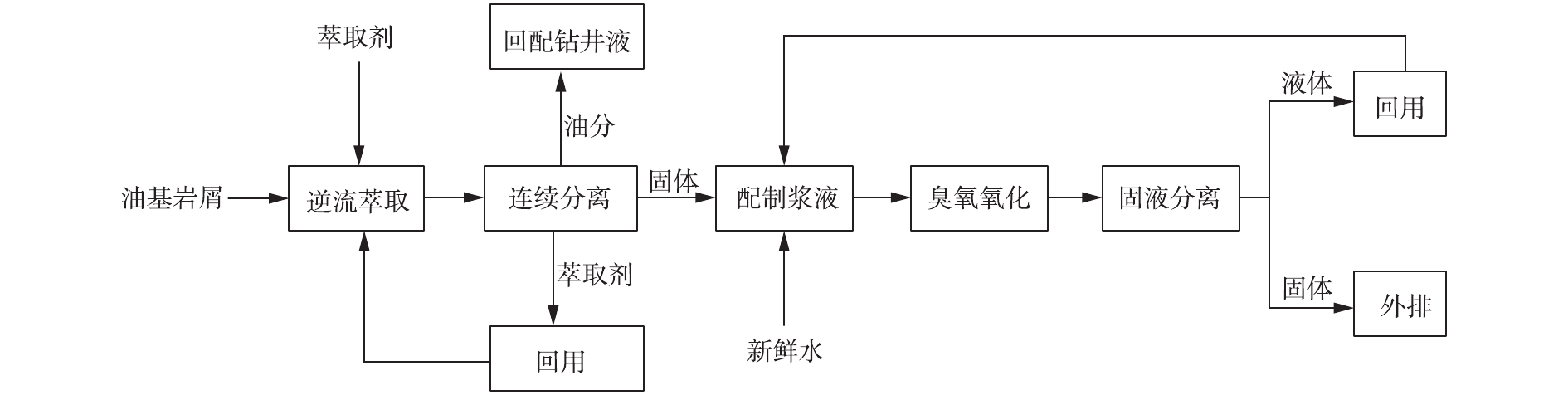

将逆流萃取处理后的油基岩屑加入到孟氏洗瓶中,调整液固比为3∶1,采用HCl或NaOH对其pH进行调节后,将孟氏洗瓶放入水浴锅中进行臭氧氧化实验。臭氧氧化实验结束后,将孟氏洗瓶中的浆液在3 000 r·min−1的离心条件下完成固液分离操作,液相进行回用,固相(尾矿)在真空烘箱(−0.1 MPa,60 ℃)烘干后,测试含油率。总体工艺流程如图1所示,其中逆流提取环节的工艺流程如图2所示。

-

油基岩屑的含水率采用烘干法[14]进行测试,含油率采用索氏抽提-分光光度法[13]进行测试,含固率采用差量法[15]进行测试,油分中的元素组成采用元素分析仪来进行测定,其中C、H、N、S等4种元素的含量通过燃烧色谱法[15]来定量分析,O含量通过差量法[16]来测定。

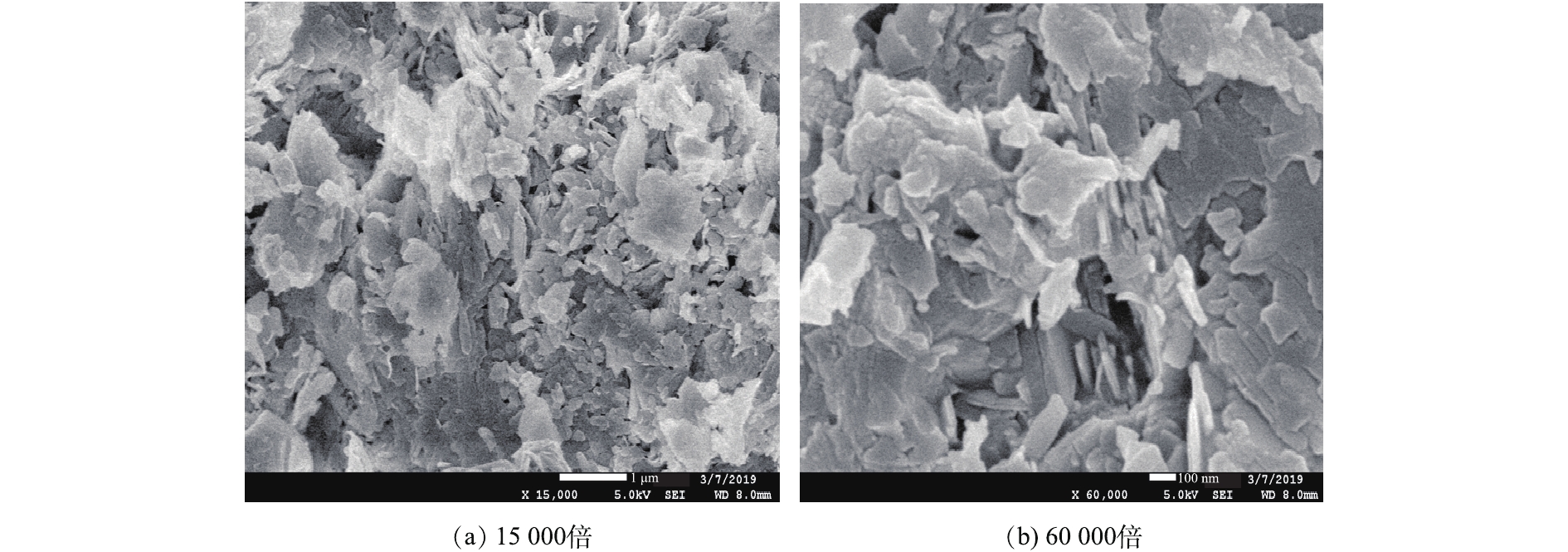

油基岩屑固相的表面形态由扫描电子显微镜(SEM)法[17]进行分析;催化剂的组分与比例情况由X-ray fluorescence(XRF)法[18]进行分析;催化剂的零电荷点pH(pH of zero point charge,pHpzc)根据文献中提到的方法[17]进行测定,比表面积、孔径和孔体积等参数采用氮气吸附/解吸的方法[19]进行研究。

1.1. 实验原料

1.2. 实验装置

1.3. 实验方法

1.4. 分析方法

-

实验研究中所用到的油基岩屑外观呈油黑色且伴有明显的油味,其三相组成为39.42%油相、0%水相、60.58%固相。油基岩屑中油分的密度、黏度、pH依次为0.917 6 g·cm−3、38.72 mm2·s−1、8.75。油分的元素分析依次为82.06% C、14.54% H、1.96% O、0.35% N、1.09% S。说明其油分具有较高的回收利用价值。基于此,在工艺的定型过程中,先采用逆流萃取的方式将其大部分油分进行回收利用,实现资源化目标,针对残余的难以清洗的油分,进一步采用臭氧氧化的方式进行无害化处理。

-

采用SEM、XRF和BET等手段分别对油基岩屑固相的表面形态、化学组成及比表面积、孔径和孔体积等参数进行了表征。结果表明,该油基岩屑表面具有较多的孔结构,其平均孔径为22.35 nm,属于介孔范畴,孔体积为1.06 cm3·g−1,其比表面积为240.20 m2·g−1。其化学组成为SiO2 65.75%,Al2O3 19.32%,CaO 5.56%,Fe2O3 3.52%,MgO 1.55%,Na2O 1.67%,K2O 2.10,其他0.53%。其中Fe、Al、Na、K等均为臭氧催化剂所需要的活性金属元素[19],是一种天然的臭氧催化剂。基于此,采用臭氧氧化的方式作为其深度处理的方法,以实现其无害化目标。图3为扫描电镜图。

-

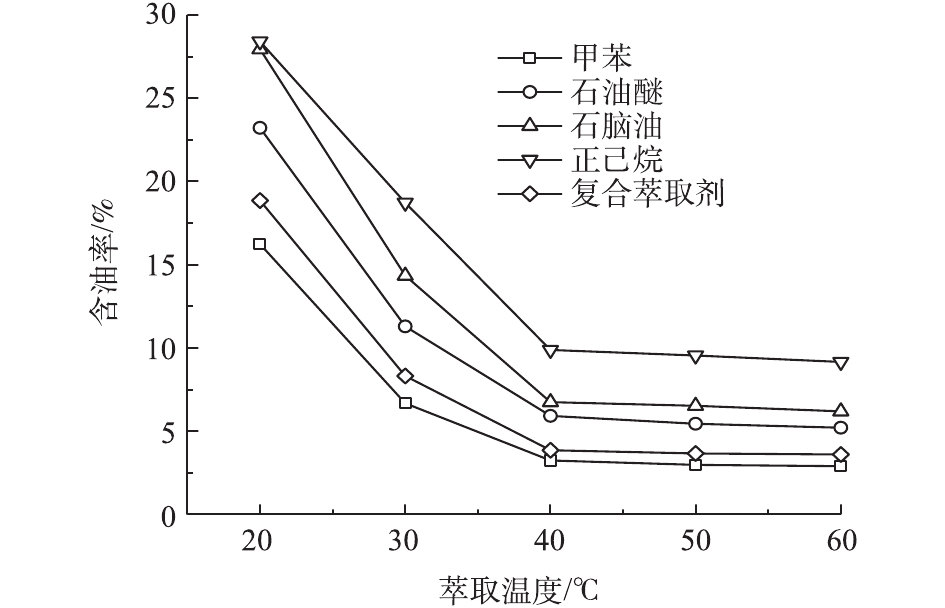

1)不同萃取剂对萃取后油基岩屑含油率的影响。在萃取剂与油基岩屑质量比(液固比)为3∶1、萃取时间为30 min的条件下,研究了复合萃取剂、甲苯、石油醚、石脑油和正己烷5种不同萃取剂对萃取效果的影响,萃取结果如图4所示。可以看出,5种萃取剂均在40 ℃左右取得最佳的萃取效果,其中甲苯的萃取效果最优,为3.24%,复合萃取剂次之,为3.85%,考虑到二者的萃取效果相差不多,但甲苯的危险性较高,因此,确定复合萃取剂为萃取环节的优选萃取剂。

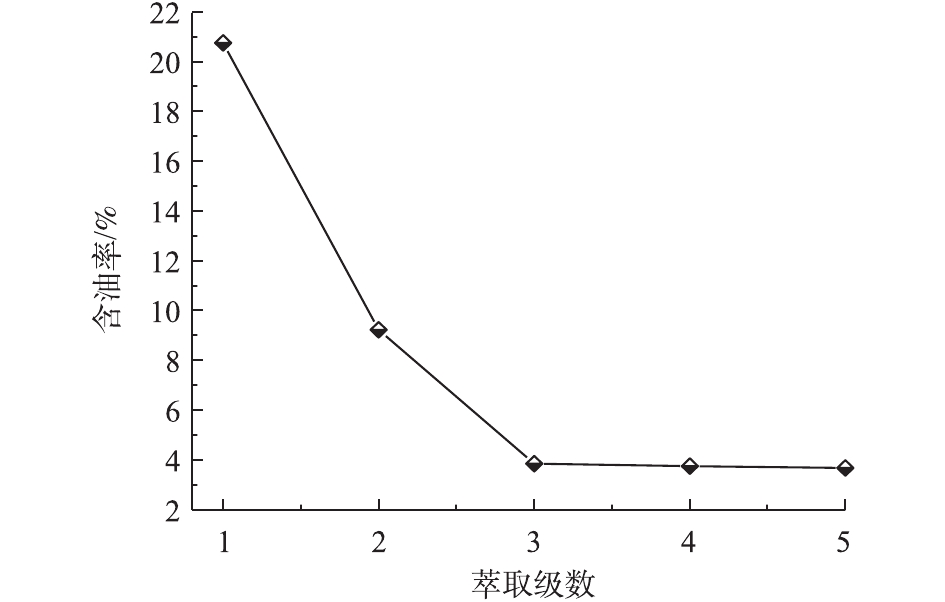

2)萃取级数对萃取后油基岩屑含油率的影响。在萃取温度为40 ℃、液固比为3∶1、萃取时间为30 min的条件下,研究了萃取级数对萃取效果的影响,依次设定萃取级数为1~5级,萃取结果如图5所示。可以看出,当萃取级数增加到3级时,萃取效果开始趋于稳定,后续进一步增加萃取级数,含油率变化不明显。因此,将最佳萃取级数定为3级。

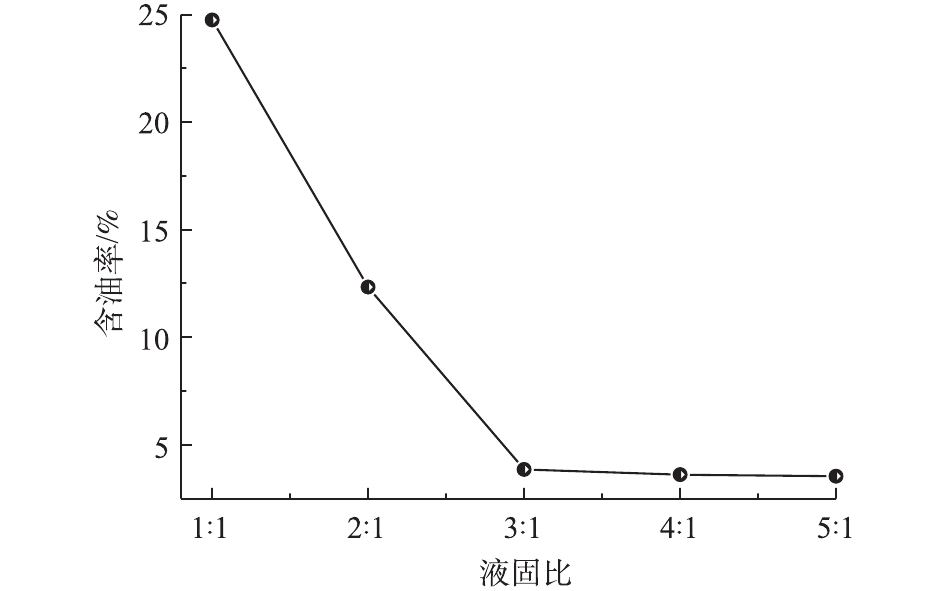

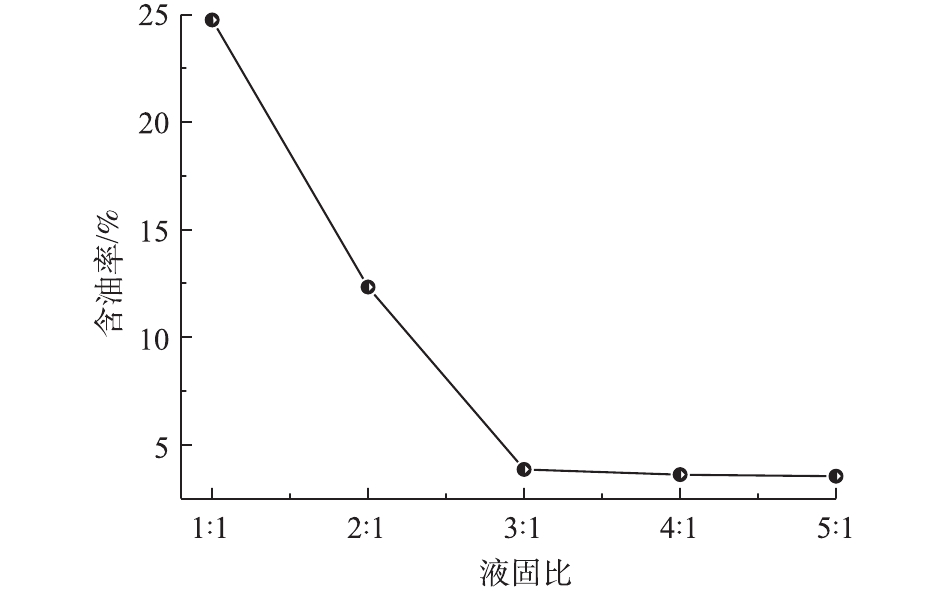

3)液固比对萃取后油基岩屑含油率的影响。在萃取温度为40 ℃、萃取级数为3级、萃取时间为30 min的条件下,研究了液固比对萃取效果的影响,萃取结果如图6所示。可以看出,最佳液固比为3∶1。

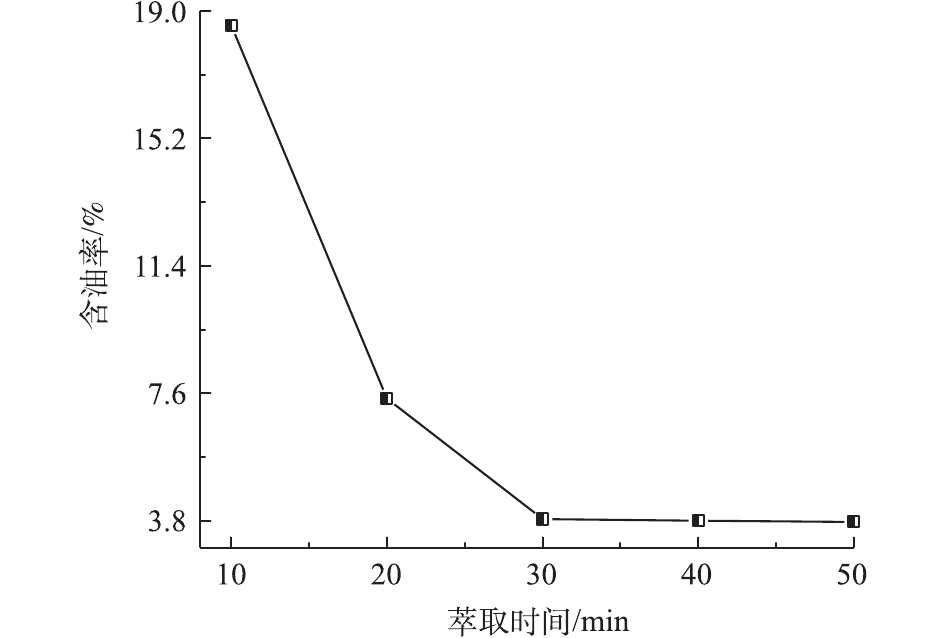

4)萃取时间对萃取后油基岩屑含油率的影响。在萃取温度为40 ℃、萃取级数为3级、液固比为3∶1的条件下,进一步研究了萃取时间对萃取效果的影响,结果如图7所示。可以看出,最佳萃取时间为30 min。综上,确定出萃取段的最优条件为萃取温度40 ℃、液固比3∶1、萃取时间30 min,由图7可以看出,在最优条件下,经萃取后的油基岩屑含油率可降低到3.85%。

-

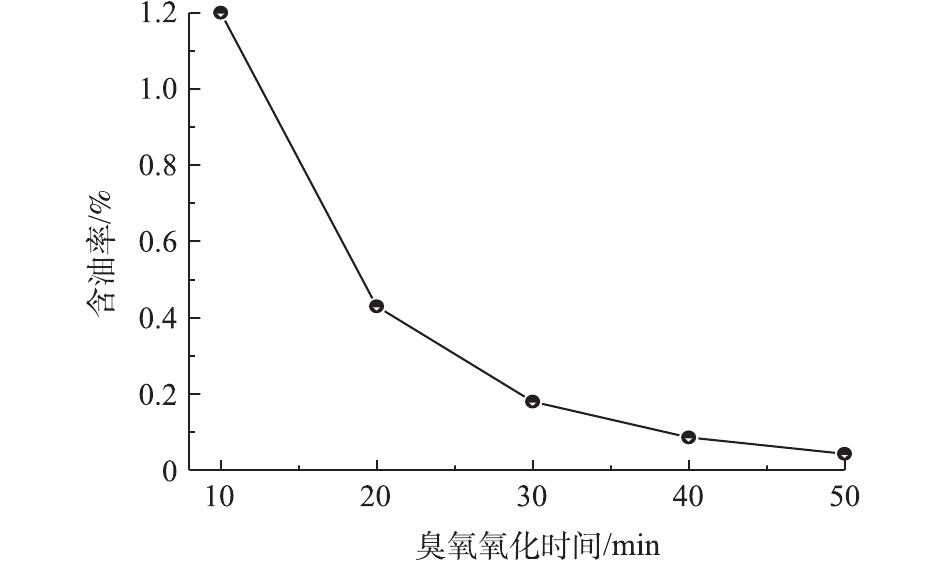

1)臭氧氧化时间对臭氧氧化后油基岩屑含油率的影响。在臭氧氧化温度为45 ℃、pH为9、臭氧通量为3.5 mg·min−1的条件下,研究了臭氧氧化时间对臭氧氧化效果的影响,结果如图8所示。由图8可以看出,随着臭氧氧化时间的增加,油基岩屑的含油率整体呈先逐步降低后趋于平缓的趋势,在30 min之前,油基岩屑的含油率变化较为明显,30 min之后,变化逐步平缓。综合考虑处理效果与处理成本,确定臭氧氧化段的适宜处理时间为30 min。

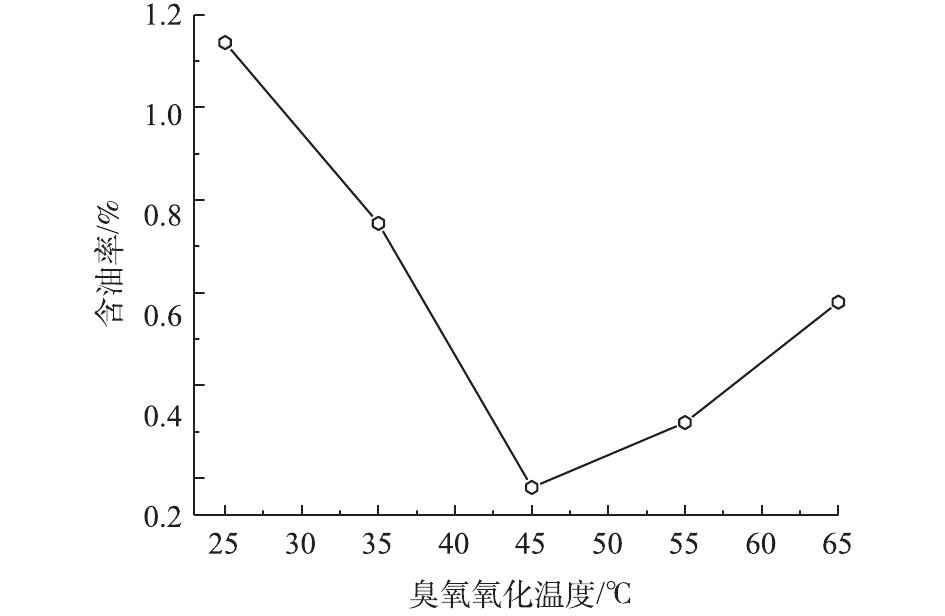

2)臭氧氧化温度对臭氧氧化后油基岩屑含油率的影响。在pH为9、臭氧用量为3.5 mg·min−1、臭氧氧化时间为30 min的条件下,研究了臭氧氧化温度对臭氧氧化效果的影响,结果如图9所示。由图9可以看出,随着温度的升高,油基岩屑的含油率呈先降低后又逐步升高的趋势,其拐点出现在45 ℃左右。出现这种现象的原因是由于提高臭氧氧化过程的反应温度有助于臭氧分子的分解,以产生活性更高的·OH,从而加强去油的效果;但当溶液中·OH过量时,会发生淬灭反应,并且随着温度的升高,臭氧在水中的溶解度也会呈逐渐降低的趋势[20],这2个方面导致了温度超过45 ℃后,油基岩屑含油率不降反升。因此,确定臭氧氧化段的最佳温度为45 ℃。

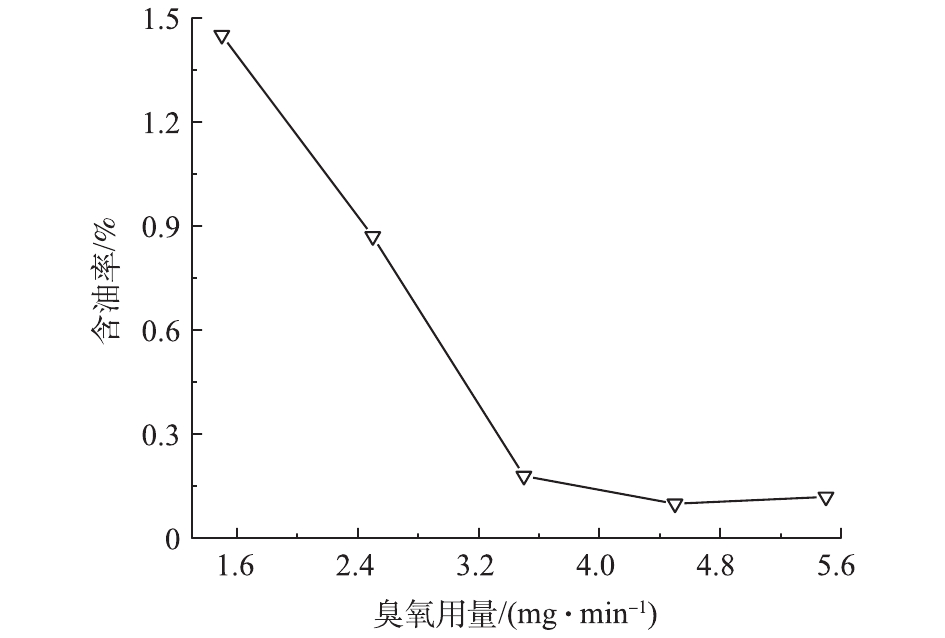

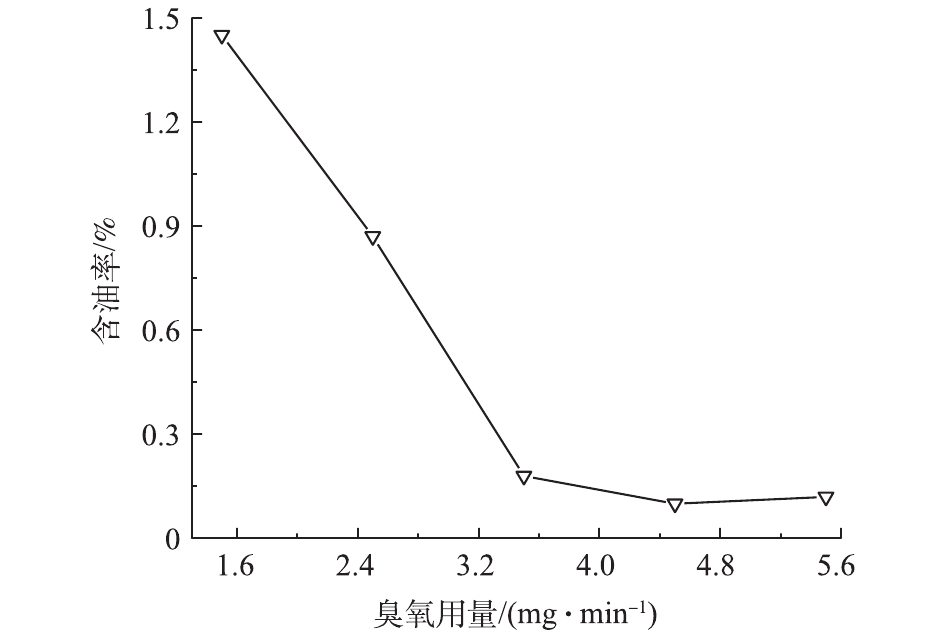

3)臭氧用量对臭氧氧化后油基岩屑含油率的影响。在pH为9、臭氧氧化时间为30 min、臭氧氧化温度为45 ℃的条件下,研究了臭氧用量对臭氧氧化效果的影响,结果如图10所示。由图10可以看出,在臭氧用量由1.5 mg·min−1逐步增加到3.5 mg·min−1的过程中,油基岩屑的含油率呈快速降低的趋势,出现这种现象的原因是:在1.5~3.5 mg·min−1,随着臭氧浓度的增加,溶液中的O3和·OH都会快速增加,加强了油基岩屑中油分的分解;进一步增加臭氧用量,在3.5~5.5 mg·min−1,油基岩屑含油率的变化不再明显,主要是由于溶液中O3达到了饱和状态。因此,确定臭氧的最佳用量为3.5 mg·min−1。

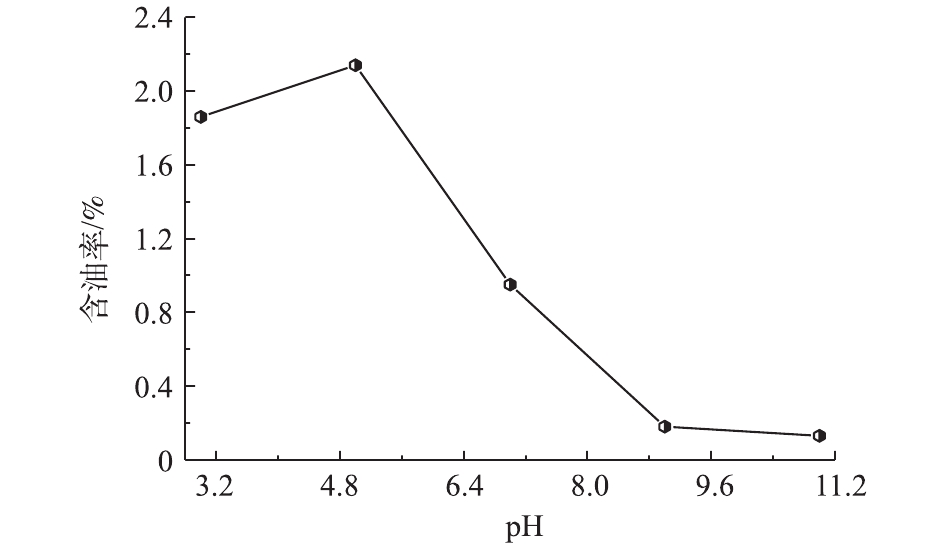

4) pH对处理效果的影响。在臭氧用量为3.5 mg·min−1、臭氧氧化温度为45 ℃、臭氧氧化时间为30 min的条件下,研究了pH对臭氧氧化效果的影响,结果如图11所示。由图11可以看出,在pH为3~11时,油基岩屑含油率的整体变化趋势为先升高后降低再逐步平缓。pH能够影响含油率,主要是由于OH− 能够引发O3分解产生·OH[21],此外,pH还能决定水分子中或油基岩屑固相表面的羟基带电情况[20],即当溶液的pH高于催化剂的零点电荷pH时,催化剂的表面将会发生去质子化反应,反之将会发生质子化反应。在较低的pH范围内,反应以单独的O3作用为主,随着pH的升高,·OH的作用逐渐加强[21],这2种作用的相互抑制导致了pH在3~5内油基岩屑的含油率不降反升。随着pH的进一步升高,·OH的产生量逐步增多,其反应优势逐步体现,因此,在pH为5~9内,油基岩屑的含油率快速降低,但当·OH的量增大到一定程度后,其相互之间会发生淬灭反应,这导致pH大于9之后,油基岩屑含油率的变化呈平缓的趋势。因此,确定臭氧氧化段的最佳pH为9。

-

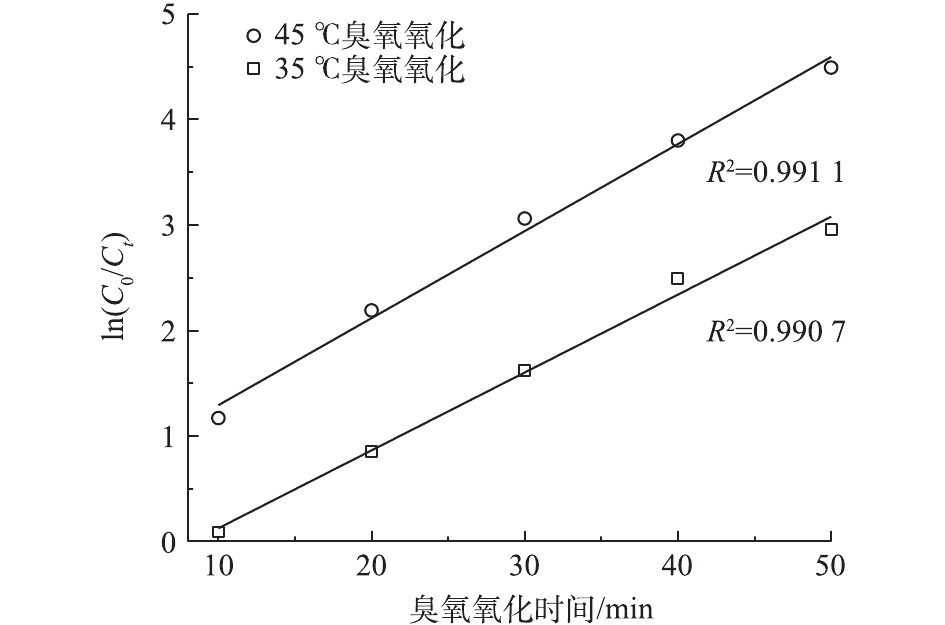

由图12可以看出,油基岩屑的臭氧氧化过程满足一级反应动力学规律。根据Arrhenius公式(式(1))以及一级反应动力学方程[22](式(2)),可以求出该臭氧氧化过程的反应速率常数k及反应的活化能Ea,求解结果:臭氧氧化段的反应活化能为6.194 kJ·mol−1,35 ℃下的反应速率为0.076 min−1,45 ℃下的反应速率常数k为0.082 min−1。

-

臭氧氧化后的油基岩屑(尾矿)经过真空烘干后,进行了含油率及常见重金属元素含量的测试分析实验。尾矿含油率的测试结果为0.18%,达到了GB 4284-2018中规定的0.3%的处理要求[13];重金属的检测结果见表1,可以看出,尾矿中各项重金属的含量满足了GB 4284-2018中的B级标准[13]。

2.1. 油基岩屑的性质与组成

2.2. 油基岩屑固相的表征结果

2.3. 不同因素对逆流萃取效果的影响

2.4. 不同因素对臭氧氧化效果的影响

2.5. 臭氧氧化反应动力学

2.6. 尾矿的综合指标分析

-

1)以逆流萃取+臭氧氧化为核心的联合工艺较好地解决了页岩气开采过程中产生的油基岩屑的处理难题,为油基岩屑的无害化、资源化处理提供了一种参考。

2)逆流萃取段的最佳工艺参数为萃取温度40 ℃、液固比3∶1、萃取时间30 min。在此条件下,经萃取后的油基岩屑含油率可由最初的39.42%降低到0.18%。臭氧氧化段的最佳工艺参数为臭氧氧化温度45 ℃、臭氧氧化时间30 min、臭氧用量3.5 mg·min−1、pH 9。在此条件下,经臭氧氧化处理后的油基岩屑含油率可降低到0.18%,达到了GB 4284-2018中规定的0.3%的处理要求,且各项重金属含量也完全满足了GB 4284-2018中的B级标准。

3)通过对油基岩屑固相的表征,发现其具有比表面积大、孔隙度高,且Fe、Al、Na、K等活性金属元素丰富的特征,是一种天然的臭氧氧化用催化。该臭氧氧化过程满足一级反应动力学模型,其反应活化能为6.194 kJ·mol−1。

下载:

下载: