-

碳酸钡是从重晶石中获得的重要化学物质,我国主要采用碳化还原法生产碳酸钡,每年生产约70万t,约占世界碳酸钡产量的75%[1]. 由钡化合物在碳热还原和水/酸浸出过程中产生的废物称之为 “钡渣”,是钡盐工业生产中不溶的碱性工业固体危害废弃物[2],在《国家危险废物名录》(2021年版)的编号为HW47[3]. 碳化还原工艺的钡渣产污系数约为0.8[4],即每生产1 t钡盐要产生0.8—1 t钡渣[5],目前我国钡渣的年排放量超过100万t[6],累积总堆存量已超过千万t[7]. 钡渣中含有大量的可溶性钡,其中水溶性钡以BaS(0.5%—1.0%)为主[8],酸溶性钡以BaCO3、BaSiO3、BaSO3和Ba(FeO2)2为主[9],由于反应不完全,渣中仍可能存在少量未被还原的BaSO4 ,其占比约为20%—40%[10],还含有大量金属氧化物,主要包括BaO (37.60%)、SiO2(15.52%)、CaO (10.10%)、Al2O3(4.23%)、Fe2O3(3.29%)、MgO (1.44%)[11]. 钡渣中的可溶性钡离子具有毒害性和强碱腐蚀性,其浸出率高达92.8%[12],含钡离子溶液的致死量为0.8—0.9 g [13]. 对植物和动物构成潜在的毒性风险. 根据《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3-2007)[14],危险固体废物浸出液中的钡离子浓度不应超过100 mg·L−1,而钡渣的浸出浓度通常大于1000 mg·L-1[15](采用HJ/T 299-2007固体废物浸出毒性浸出方法 ),超过危险废物填埋污染控制标准(GB18958-2001)国家标准[16]2—10倍以上. 钡渣长期堆放会占用大量农田和土地,在气温高时,钡渣会发生自燃反应放出SO2气体;由于雨水渗透,钡渣会流出大量含硫化物的黄色渗滤液,可转入地表水和地下水中,并逸出H2S气体,对土壤和地下水产生毒害作用[17]. 同时,浸出液中的 Ba2+具有累积效应,通过食物链进入人体,对自然环境和人类生活造成不可逆转的伤害;此外,由于钡渣中存在的碱性组分和BaS还会使土壤盐碱化[18].

鉴于钡渣的潜在危害,国内外学者对钡渣的处理处置已有大量研究,主要集中于钡渣化学成分分析、处理工艺以及对其毒性的探讨,钡渣的处置工业化技术主要包括综合利用、资源回收和安全填埋等方面,但是国内在钡渣的综合利用和资源回收方面还处于研发试制阶段,尚未实现规模化的工业应用,并且容易造成二次污染. 钡渣的无害化和资源化处置方式主要有以焚烧降低毒性[19]、钡离子提取[20]、钡离子固化稳定化[21-22]等为主要的无害化处理手段和以作为建筑用材[4]、化工行业中提取高纯度钡盐[5, 8, 23-24]等为主的资源化处理手段. 钡渣的正确处理处置方式能够降低钡渣浸出液中的钡离子重金属毒性系数并进行综合减量化处理,但也存在局限性,在与其他物质的协同处理中不能充分发挥钡渣本身的优势,有用成分不能得以充分利用,进行产业循环. 综合以上处理处置现状分析,本研究提出钡渣的处理处置研究重点应从对钡渣的直接利用转向与其它物质的协同处理,实现“以废治废”和资源利用效益最大化.

近年来,随着碳酸钡生产行业的迅速发展,钡渣的存量越来越多,钡渣处理处置技术也快速发展. 本文综述了钡渣无害化处理、资源化利用、综合减量化的研究,并结合一些工业实例,对此类有害固体废物的污染特点及治理工艺方案进行了讨论和思考,为工业生产中钡渣处理的科学理论研究与实际实践操作有效结合提供借鉴.

-

碳酸钡碳化还原法中产生的工业危险废渣称之为钡渣,在该方法中,将重晶石(70%—75%)与焦煤或煤渣(30%—35%)混合、 破碎后经高温(800—1200 ℃)在回转炉中焙烧[4]. 重晶石中硫酸钡被煤还原为粗制硫化钡,用热水浸洗粗硫化钡,浸出的硫化钡溶液在澄清池中澄清,澄清液经输送至碳化塔后通入二氧化碳气体,硫化钡发生水解,并与二氧化碳发生碳化反应生成碳酸钡浆液,最终经脱硫、洗涤、真空过滤、干燥、粉碎,包装即为碳酸钡成品. 碳酸钡其生产过程中的化学反应和工艺流程见图1,碳酸钡生产工艺涉及化学反应[4]如下:

-

钡渣是一种大小不等的棕色至黑色的多孔状颗粒,粒度在200—300目之间,具有通过率高、颗粒细等特点,且钡渣本身具有较高的含水率达23%[25],钡渣细度模数为2.38,属于中砂范围[26]. 采用SEM-EDS对钡渣微观形貌和钡元素含量进行分析. 钡渣中有两种不同形貌的结构,一种是未分解重晶石/毒重石的层状结构(图2a),呈规则的黑色块状结构,其表面较光滑,未产生孔隙,具有与重晶石矿石相同的颜色和结构,其处钡元素含量为 87.55%;另一种是重晶石/毒重石分解后的多孔熔融结构(图2b),表面形成多孔结构,形成大小不同的孔洞,有大量的熔融物质存在而呈现出熔融状态,且熔融的钡渣中有大量的晶体物质析出,其处的钡元素含量为 78.98%,相对于图2a,图2b的钡元素含量相对较低[27].

钡渣具有强碱腐蚀性[1, 4],pH值一般在12以上,有的可达13,在水泥掺入情况下,Ba2+的浸出规律为阳离子型和两性型[28]. 钡渣中存留大量可溶性有害组分Ba2+,浸出浓度严重超标达1100 mg·L-1[13],远远高于入场填埋前的控制限值[16](≤150 mg·L−1),且具有毒性. 同时,钡渣化学组成成分复杂,与环境、生产工艺、检测方法等多因素有着密不可分的关系,学者采用重量法、原子吸收法、ICP-MS法对贵州省某公司重晶石生产碳酸钡产生的钡渣组成成分进行分析,主要为:BaSO4(14.59%)、BaSiO3(17.32%)、BaCO3(30.92%)、SiO2(24.33%)、Al2O3(6.83%)、还含有一定的痕量元素锶和稀土元素等 [27]. 除此之外,由于煤炭燃烧不彻底的原因,钡渣中也含有一定的碳元素成分[11]. 然而钡渣的化学成分并不是固定的组成,是在一定范围内波动,如表1所示. 其影响因素主要包括制造钡渣的重晶石/毒重石矿石的杂质成分、煤的成分及掺量、窑的分解率(矿石的分解率)、工艺条件的差异等. 重晶石的品位越高,即重晶石中的硫酸钡含量较高,而经高温锻烧后得到的硫化钡含量愈高,则得到的卤水中杂质愈少,钡渣的产率愈低,对钡渣组成和含量的影响最大的是重晶石品位. 由表1可以看出,钡渣中仍含有大量未被利用的钡资源,且新渣的钡元素含量多于陈渣.

-

无害化处理也称安全化处理,即将有毒有害的废物中生物性或者化学性的有害物质,采用先进的技术和工艺,降低废弃物毒性及其衍生物对环境的影响,减少废物排放[34]. 进行无害化处理的最终目的是达到有效资源化利用,尤其有毒有害的工业废弃物是无害化处理的重点对象. 钡渣的无害化处理主要针对其中所含大量的碳酸钡等,碳酸钡在空气中长时间存放会和空气中的CO2、H2O等生成碳酸氢钡,形成的水溶性钡盐会对水资源等会产生严重的污染,综上,钡渣无害化处理主要是采用焚烧和化学沉淀的方式以增加对有毒有害钡离子的去除率.

-

由于刚生产的钡渣是粘稠状物且带有不少的固体杂质,流动性能较差,不便进行无害化处理,因此需先将粘稠状渣子进行焚烧变成固体废料[19]. 但该处理方式并没有从根本上有效去除钡渣中有毒有害物质,且由于没有完善的尾气处理设施和热量回收系统,焚烧方式存在能耗高、利用率低,处理费用昂贵等问题的同时造成二次污染. 随着工业手段的不断进步,焚烧在钡渣治理中并没有被广泛采用,仅仅是作为资源化利用的前期处理试验参考方案. 经焚烧成干渣灰后,干渣灰与粘土、水的混合物料,烧制红砖并进行砖淋洗,测得淋洗液中Ba2+的含量从>100 mg·L−1降低到<10 mg·L−1[35].

-

化学沉淀可用于处理含有有毒成分的危险废料,可将有毒成分转化为不溶性形式从而达到降低毒性、限制迁移的目的. 钡渣定性为危险废物,只有将其转性为一般工业固体废物才便于应用,含钡废料中有毒有害的游离钡以硫酸钡的形式沉淀出来,是化学性质较为稳定的不溶物质,且在化学反应中不易出现可逆反应和沉淀不完全的情况,且该物质对人体无害[21]. 同时,钡渣中的可溶性钡离子还可与其他的废渣进行协同沉淀,生成不溶的物质以固定钡离子,一定程度上减少可溶性有害钡离子的浸出率.

-

钡渣硫酸根沉淀机制主要以硫酸[7]、硫酸钠[2, 22]、硫酸亚铁[36]等为主要修复成分进行钡渣入填埋场前的处理或是对已堆存钡渣进行无害化处理. 钡渣硫酸法转性生成硫酸钡沉淀可从一定程度上对酸回收利用,减少酸的用量,降低经济投入,同时采用硫酸法转性的钡渣作原料生产水泥,减少碱性氧化物(K2O和Na2O)的带入,在水泥烧制过程中减少在预热分解系统造成的结皮堵塞情况[7]. 硫酸钠加入钡渣的混合液中生成稳定的硫酸钡沉淀,当其硫酸钠的掺入过量系数介于1.25—2.20之间时[2, 21-22],可有效将可溶性钡进行固定无害化. 但由于钡渣的组成成分及含量不是单一的,其根据多种因素变化,需要根据实际的操作要求,对处理过程中多个方面综合考虑,进行钡渣的无害化处理. 某工厂所产特定钡渣,在硫酸钠过量系数为1.25、水加入量为25 mL、反应时间为2 h的条件下,对钡渣无害化处理后,钡离子毒性浸出浓度从原始的2087.4 mg·L−1降到84.67 mg·L−1,钡离子去除效率为96%[2]. 硫酸根沉淀机制能够在短时间内快速、彻底地将有毒有害的可溶性钡离子进行转化生成硫酸钡沉淀,但也存在其局限性,采用硫酸及硫酸盐与钡渣进行掺混以达到固定钡渣中可溶性钡的方式成本较高,处理后的钡渣中存在渗滤液硫酸根超标问题,且无法利用钡渣本身的硫离子成分,同时带入钠离子和亚铁离子,不利于无害化后的综合资源化利用. 由于钡渣多为团粒结构,且反应过快所生成的BaSO4沉淀会迅速包埋在钡渣颗粒及堵塞孔隙,反应无法深入到颗粒内部空孔隙,导致可溶性钡离子去除不彻底,仍具有浸出毒性[37]. 李绍华等[36]通过过氧化氢、硫酸盐和EDTA联合使用,过氧化氢可以迅速破坏废渣的有机物结构,同时与钡渣中硫离子发应生成硫单质和氢氧根离子,二者在碱性条件下发生歧化反应生成硫离子和亚硫酸根离子,亚硫酸根离子与钡离子生成亚硫酸钡沉淀;其后加入部分的硫酸钠增加了钡离子稳定性和较少的引入钠离子和亚铁离子;EDTA控制硫酸钡颗粒的体积,保证后续反应实现药剂的长效性.

-

从“ 以废治废”理念出发,协同沉淀机制主要利用磷石膏[1, 38-39]、电解锰渣[40]、砷渣[41]、赤泥[42]等废料中的有效成分固定钡渣中的可溶性钡离子,同时解决相应的其他工业固废问题.

(1)酸性固体废料磷石膏(pH<3)可以中和含碱性钡渣,利用石膏中的SO42-和磷(PO42-),可以沉淀固化可溶性的钡,既实现钡离子危险系数和腐蚀性(pH)的降低,又固化了磷石膏中的可溶性磷. 郭腾飞等[39]将磷石膏与钡渣10:1的比例混合,混合渣中Ba2+的浸出浓度从1285 mg·L−1降为1.44 mg·L−1,pH降低2个单位左右,同时混合渣中的磷溶出浓度(<0.5 mg·L−1),明显低于磷石膏本身的磷溶浓度(368 mg·L−1). Gu等 [1]试验发现,当钡渣与磷石膏质量比为10:(1—20)时,钡浸出浓度降至< 2 mg·L−1. 磷石膏有效协同沉淀可溶性钡离子且来源广泛成本低廉,但也有其局限性,处理后的钡渣具有过量的可溶性PO42-和未能充分利用钡渣中本身存在的S2-(酸性条件下S2-则会转化为H2S气体跑出),大量投加磷石膏,使得钡渣体积质量增多,相应的入场填埋的成本也会显著增加.

(2)酸性锰渣含有少量水溶性Mn2+和大量的

SO2−4 ,其SO2−4 与钡渣中的BaS及BaCO3、BaSO3反应,生成稳定不溶的BaSO4,同时,锰渣中的Mn2+与钡渣中的OH-结合,生成Mn(OH)2并在空气中氧化为稳定不溶的MnO2. 当锰渣与钡渣以(1—3):(1—3.5)的比例混合并反应产生混合渣,不仅固定钡渣中钡盐,同时也能够固定锰渣中的可溶性锰,处理结束后混合渣pH值为8—12,浸取液中Ba2+的含量小于1 mg·L−1,Mn2+的含量小于2 mg·L−1[43]. 此外,电解锰渣与钡渣协同作用由于电解锰渣中含有MnO、Na2O、Fe2O3等助熔物质,可使得水泥熟料烧结温度降低,不仅减少能耗,同时能够促进水泥中各相在一定温度下共存,并且收获水泥性能好,成本低的有益效果[40]. 但由于锰渣不够普遍,且锰渣对钡渣的中和效果较差,锰渣的pH值为6—7,钡渣的pH值一般在高于12以上,处理后钡渣的pH值仍然较高.(3)砷渣常来自于含硫砷化合物的金属矿石的采选、冶炼、生产等过程,大量砷以含砷废渣形式堆存,属于危险固体废弃物. 钡渣中的可溶性钡与砷渣中的可溶性砷相互反应,生成难溶的砷酸钡,其溶解度较低,可避免二次溶出和大量使用稳定化药剂导致的其他环境问题,有利于降低钡渣和砷渣无害化处理过程中的稳定化药剂用量和增容. 车轶夫等[41]按钡渣中可溶性钡与砷渣中可溶性砷的摩尔比为(3.1—3.2): 2的比例混合,加入质量分数15%双氧水,0.1 mol·L−1硫酸调节废渣混合物pH为9,加入适量硫酸铁得到废渣混合物(含水率40%、pH 8.9)室温堆置养护7 d,废渣混合物中钡的浸出浓度从3281 mg·L−1减少到11.2 mg·L−1,砷浸出浓度从533 mg·L−1减少到0.76 mg·L−1,满足《危险废物填埋污染控制标准》(GB 18598-2019)中规定钡的稳定化控制限值为85 mg·L−1,砷的稳定化控制限值为1.2 mg·L−1的要求[16]. 但是,砷渣不够普遍,不能广泛推广,且可能造成运输成本.

(4)赤泥是铝土矿生产氧化铝过程排放的一种碱性工业固体废弃物,与钡渣混合既可以固定钡渣中的酸溶性钡,又降低了赤泥中可溶性硫的浓度,同时降低钡渣的比重. 顾汉念等[42]将赤泥加入沥干的钡渣中,将混合料进行低温焙烧并保温30 min,发生不同程度的烧结而固化钡渣中的可溶性钡离子,实验结果显示,钡渣的酸溶性钡离子浓度低于100 mg·L−1,且硫的浓度从700 mg·L−1以上降低至150 mg·L−1以内. 赤泥排放量大来源广,添加赤泥也是消纳赤泥的过程,同时有利于混合渣在建材等领域的使用,但赤泥处理过程中产生了增容,且不能充分地利用钡渣中较多的钡盐资源.

-

资源化是指将废弃物直接作为原料进行利用或者对废物进行再生利用[34]. 废弃物资源化已成为当今许多国家发展经济和保护环境的一项重大方针和政策. 当前对钡渣资源化处理主要是回收利用钡盐、余渣生产建筑材料和有用成分的转化再使用等.

-

钡渣中仍含有大量未被利用的钡资源,其含量占钡渣主要成分的三分之一,可进行钡离子的浸取回收生产钡盐. 对钡渣中可溶性盐类进行回收利用,首先需要使用酸性溶剂浸取钡渣中的钡离子,从而使大部分的可溶性盐从钡渣中分离出来,其后通过除杂,冷却,结晶等一系列工艺制取高纯度的相关钡盐. 钡盐的浸出体系及其相关的数据如表2所示.

-

钡渣提纯氯化钡主要用盐酸进行浸取提纯. 提纯方式从一次盐酸浸取[23]优化进展到两次盐酸浸取[24],其氯化钡的纯度可从70.99%增加到99.9%. 工艺的不断优化可一定程度上提高钡渣资源化利用和经济环境效益. 利用钡渣生产氯化钡,使用的酸为盐酸,其成本及危害较硝酸和硫酸都小,且废酸处理更容易,既能将钡渣资源利用最大化,实现绿色环保理念的同时产生一定经济价值.

以钡渣为原料,利用盐酸浸取钡离子工艺条件为:3.0 mol·L−1盐酸浓度,液固比7∶1,浸取时间2 h,浸取温度80 ℃,搅拌速度400 r·min−1浸取出来进行二次利用,在此工艺条件下钡离子浸出率可达78.51%[5]. 但一次盐酸浸取法存在酸耗大,耗时长,除杂困难,有用成分不能充分利用等的问题,处理工艺有待优化. 唐英等[24]采用两次盐酸洗渣和浸取,将目标物钡以及杂质铁、钙、锶等同时酸化为相应的氯化物,进入酸液后过滤并通过调节pH、加入沉淀剂、溶剂洗涤等方法除去杂质,钡的回收率可达 95%,产品纯度可达99.9%. 两次盐酸浸出工艺简单,成本低且不引入杂质,盐酸、草酸、乙醇等试剂均能重复使用. 除单一使用盐酸浸取的工艺条件外,加入其他的化学试剂及工艺的优化能够有效回收钡盐的同时减少酸用量,减少成本. 废渣利用乙醇-盐酸混合体系以盐酸浓度 1.0 mol·L−1,液固比 1:1的条件进行洗渣(除去钡渣中除钡离子外的其他离子),以2.0 mol·L−1盐酸浓度,液固比3:1,60 ℃下反应4 h,400 r·min−1搅拌速度的工艺方法浸提洗渣所剩残渣中钡离子,钡离子浸出率可达 68.72%,滤液中氯化钡含量为 95.16%,产品纯度达99.71%[27]. 尚方毓等[10]采用氯化焙烧-水浸的工艺方法,在1000 ℃下焙烧45 min、氯化钙用量为理论量的 1.3 倍的条件下钡渣中的酸溶钡可全部回收,钡的回收率为 86.8%.

-

钡渣中重晶石含量大多在20%左右,特别是部分反应未烧透且颗粒较大的重晶石和部分烧结共生体,其含量可达30%以上. 采用跳汰工艺对未反应完全的重晶石进行再利用,重晶石组分硫酸钡的回收率可达80%以上,跳汰回收后的废渣进行酸化处理以硫酸钡的形式回收,其纯度可达98%以上[30]. 废渣酸化是将钡渣固体用盐酸浸取其中酸溶性钡和水溶性钡,使其转化为可溶性的氯化钡溶液,通过调节溶液中的酸碱度(pH=12),除去溶液中的铁、铝等离子,最后使用硫酸将氯化钡溶液中的钡离子沉淀出来,经处理制得硫酸钡成品,其硫酸钡含量可达97.60%[45]. 钡渣制取硫酸钡发生如下化学反应[33]:

-

钡渣泥和水的混合物加热,加以适当浓度硝酸进行化合,钡渣中的BaCO3、BaSiO3、BaSO3、BaS与HNO3发生反应生成Ba(NO3)2、BaCO3和Ba(OH)2,经调控 pH 值,除杂、浓缩结晶、烘干、粉碎、包装即成为成品,重晶石产生的钡渣泥可生产 95% 硝酸钡,其中酸溶性钡利用率可达85. 51%[44],其硝酸钡含量可达99.2%[33]. 但硝酸的腐蚀性强,且实验过程中易产生有毒气体NO或NO2,其应用受到了限制. 钡渣生产硝酸钡主要发生的化学反应如下[27]:

以钡渣为原料,通过加酸回收利用钡渣中有用成分,制取生产氯化钡、硫酸钡、硝酸钡之后的废渣,可继续加入芒硝(Na2SO4)二次沉淀Ba2+,避免 Ba2+溶出的同时生成BaSO4 沉淀用于民用建筑的建材生产代替砂石,具有明显的环境效益和经济效益. 解决钡渣有害性,降低钡离子浸出率的同时,再生产的钡盐也具有相当的经济效益,据调研,钡渣生产的氯化钡400元·t−1 [46],硝酸钡700元·t−1 [47],硫酸钡300—500元·t−1 [8],可充分实现废物价值增值.

-

从建筑材料的巨大需求来看,经无害化处理的钡渣作为一种建筑材料大规模再利用是一个的选择,既能大量、高效地使用钡渣,又能降低钡渣堆放对周边环境的影响,且促进建材的发展,增加建材的强度,节约建设投资. 钡渣在建材行业的主要应用存在于以下几个方面.

-

由于钡渣中含有大量的水泥熟料矿物,并存在少量的碱性成分如BaS、Ba(OH)2,促使钡渣具有较好的胶凝性作用和对矿灰/粉煤灰中的活性SiO2、Al2O3具有激发作用[48]. 普通混凝土用砂的细度模数范围在2.3—3.0,而钡渣的细度模数为2.38,属于中砂范围,可当做细集料添加至混合料中作为混凝土用砂使用,实验表明,当钡渣全部代替砂应用于水泥混凝土的生产中,28 d抗压强度为26.5 MPa、抗折强度为4.53 MPa,满足C20混凝土设计要求[26]. 经无害化处理的钡渣水泥混凝土建造的构建筑物,可溶性钡浓度很小(可溶性钡浓度在 0.1—0.5 mg·L−1,小于《生活饮用水卫生标准》(GB5749-20062)钡浓度 0.7 mg·L−1 标准要求)[49],可安全使用. 在烧制硅酸盐水泥过程中掺入适量钡渣(保证熟料中 BaO 含量在1.2%左右),Ba2+置换Ca2+进入水泥主要强度相(C2S、C3S)内部,影响其晶格转变,使 C2S晶格缺陷增加以提高活性,Ba2+可部分进入中间相,改变中间相的高温粘度,促进 C3S 结晶长大[50]. 钡渣作为水泥矿化剂在水泥生料烧成前加入,不仅加速固相反应过程,还可以降低硅酸盐水泥的烧成温度,改善硅酸盐水泥性能. 在作为添加剂加入水泥生产的时候,钡渣中含有一定量的硫酸钙,在水泥水化时形成钙矾石,使结构更加致密的缘故;在掺入10%—20%的钡渣后,可以减少甚至取消石膏,水泥仍然具有正常的凝结时间,故钡渣对水泥还具有缓凝剂的作用[51]. 此外,在碱活化矿渣水泥制作中使用钡渣,其中的SiO2及少量硅酸盐成分可以加快水化过程,优化水化产物的组成,使硬化试样具有优异的力学性能和耐久性,显著提高了低碱当量基体的力学性能和耐久性,可以显著改善低碱当量碱活化矿渣水泥膏体的力学性能,优化其孔隙结构[52]. 同时由于钡渣中的钡元素是一种内核质较大的金属元素,使用钡渣制备的水泥具有阻挡射线的作用,所产生的防辐射水泥也具有较大的发展前景[33]. 需要注意的是,在前期处理阶段不能将钡渣磨得太细,要保持相当的粒度,否则会影响普通硅酸盐水泥水化[53].

-

利用钡渣修筑路面基层,钡渣稳定土基层中强度成型机理主要是钡渣中的Ba2+取代土粒表面Na+、K+,使土颗粒的结构水薄膜而聚结成团粒,增大钡渣稳定土的内摩阻力,再经过压实,在一定的温度和湿度下,BaSiO3(呈凝胶状)与BaCO3、BaSO4结晶体相互联结和粘结,形成具有较高的强度和良好的水稳性的稳定结构. 这样的处理在一定的程度上减少了可溶性Ba2+的淋溶渗透性,减轻一部分的钡渣毒性[47]. 通过添加60%钡渣路面基层的强度可以达到修建二级和二级以下公路基层的要求,钡渣基层的强度达到了修建高等级路面基层的质量要求. 钡渣具有一定的细度,在混合料中与沥青的接触面积大,形成的沥青胶浆更多,同时含有少许大于4.75 mm的颗粒可部分代替0—3 mm玄武岩细集料充当骨料,形成钡渣SMA-10改性沥青混合料,当钡渣掺量为5%—15%时,混合料满足高、低温性能和水稳定性的要求[54].

-

无害化处理后的钡废渣可制作干渣灰红砖[35]、免烧砖[20]、钡渣混凝土实心砖[55]、泡沫混凝土砌块[30]、非承重砖[29]等. 根据钡渣的干湿程度进行焚烧制得干渣灰,干渣灰的掺入量为15%时干渣灰红砖产品的抗压抗折强度为最高,且在烧制之后其淋溶液中Ba2+的含量小于10 mg·L−1[35]. 但制作红砖用时长、能耗大,过程中可变因素较多且损耗浪费钡渣中的大量的钡资源. 张孟雄[56]以钡渣为主要原料,利用石灰、水泥等激发剂的作用,在机械强制压力作用下紧密接触致使颗粒之间在表面层发生化学反应,生成水化硅酸钙钡、水化铝酸钙钡、水化硫铝酸钙钡;同时在蒸发和含水率降低过程中液相达到过饱和状态,晶体不断析晶并开始凝结,部分Ca(OH)2和水溶性的BaS与空气中CO2反应生成CaCO3和BaCO3,硬化进一步紧密和坚固,经过28 d养护后每十块成品建材砖抗压强度可达 12.3 MPa,且抗冻性能良好. 但该种方法所制得钡渣砖均重2.28 kg,比重过大,远高于普通建筑用砖. 由钡的相对原子质量 137 g·mol−1可知,钡属于重金属,钡渣的主要重量来自于含钡化合物质量,钡渣在经过无害化处理和其他有用成分的回收后,可溶性钡浸出,剩余残渣因失去了大部分的含钡化合物而质量得以大幅度减轻,比重减小. 杨立春等[29]利用钡渣残渣,添加矿渣、水泥、粉煤灰、生石灰、石膏和轻质外加剂膨胀珍珠岩生产非承重砖,其强度可达到 10 MPa 以上,该种方法不仅能改善砖体强度,还能很好的降低砖体的密度. 需要注意的是,钡渣中的有毒有害钡元素通过化学反应无害化处理被除去后,进行其他钡盐产品的生产,最后将其中的各种元素提取较净后,再采用剩余的废渣用于建筑领域,而这种应用将会使得需要向其中加入大量的水泥或者其他增强剂和固化剂,增加了制砖成本. 为解决这一问题,陈彦翠等[57]在钡渣烧结砖的制作中加入固化剂、页岩、煤矸石,使不用加入水泥,即能够获得强度较高、抗冻融性能较优的钡渣烧结砖,并且能够容纳钡渣量为30—40%,进而最大限度的利用工业废弃物来进行建筑材料的制备,降低钡渣废弃物综合处理的成本.

-

为了最大化的实现钡渣的再利用价值,考虑钡渣中的其他有用组成成分的运用. 重晶石中钡元素最多,锶元素次之,锶元素除煅烧浸取后进入碳酸钡产品中,还有部分残留于钡渣中. 相对于文献报道的地壳中锶的平均质量分数 0.0375%—0.042%[58],钡渣中锶的含量(硫酸锶0.024%、碳酸锶0.13%)较高,可进行锶离子的回收. 碳是钡渣中的主要成分之一,含量超过10%,其中的碳大部分来自煤/焦炭[59],重新回收的碳可在生产钡盐工艺中循环使用,明显降低成本又能减少钡渣的排放量,且减少后期在建材资源化利用中的活性干扰.

钡渣盐酸洗渣滤液经除去Ca2+、Fe2+、Al3+,当 pH=12、温度为 80 ℃时,离子沉淀率分别达 91.6%、95.2%、91.7%;当加入70 mL Na2SO4(0.1 mol·L−1), 50 ℃下搅拌30 min ,钡离子去除率可达97.3%. 洗渣滤液经除钙、铁、铝和钡离子后蒸发结晶得六水氯化锶晶体,晶体经200 ℃,干燥 2 h 后制得氯化锶产品,钡渣锶离子回收率达 75.69%,其纯度可达 96.2%[27]. 对于锶含量较高的钡渣,以硝酸-硝酸铵混合液为锶浸取剂,以平均粒径140目,硝酸铵物质的量比为 4.35、浸取时间为 33 min的优化工艺条件下进行重复试验 3 次,所得到的锶浸取率平均值为94.38%,通过碱析除杂与重结晶工艺,制备的硝酸锶产品纯度达到 99.87%[59]. 由于碳的天然可浮性较好,采用泡沫浮选试验进行碳元素的回收处理有很好的浮选效果且能与其他的杂质有效的分开,得到的碳精矿产品指标较好[60]. Yang等[11]通过试验在矿浆pH=8.50,柴油捕获剂600 g·t−1,松醇油起泡剂500 g·t−1,浮选时间5 min的工艺条件下,碳回收率为82.70%,品位为63.25%. 浮选碳精矿可回收利用,低含碳量的浮选尾矿可用作建筑材料添加剂,不受碳的影响. 该种方法简单易操作,没有复杂的化学反应过程,不需要消耗大量的能源,能够有效避免破坏环境的行为.

综上,钡渣资源化再利用主要是回收钡离子、锶离子和碳元素,同时生产制备氯化钡、硝酸钡、硫酸钡、氯化锶和硝酸锶等产品,再充分利用钡渣的其余有用组分,将其剩渣作为建筑材料的添加物. 在实现资源化利用的同时,可再利用的物质又具备经济效益,更大程度上实现废弃物效益最大化.

-

减量化是固体废物处理的有效途径[34],也是钡渣综合性发展利用的最终目标. 降低固体废弃物的产生量,即“产前减量”,是处理固体废弃物最经济、有效、环保的方法. 减量化是循环经济的重要内容,实现从废物减量到价值创造. 钡渣综合科学研究是一个变害为利的过程,是无害化、资源化、减量化共同作用的过程. 首先对其进行无害化处理,以降低其有害毒性;其次应注重与其它废弃物的协同作用,达到以废治废的目的;最后可以利用钡渣自身优势参与其他废弃物的环境修复工作. 由于钡渣溶入水呈强碱性,可取代普通湿法脱硫工艺中的石灰用于烟气脱硫工艺,在液气比2.88,气速9.5 m·s−1条件下脱硫率可以达到85%以上[32]. 钡渣还可以与氢氧化钡协同处理含磷废水[25],主要修复机理为钡渣中Ba2+与磷酸根形成磷酸钡沉淀,钡渣还含有SiO2、Fe2O3、Al2O3等组分,在一定 pH条件下通过凝聚、吸附架桥和沉淀网捕等作用机制,使铝氧化物在水中发生羟基化和磷发生吸附凝聚反应;氢氧化钙能与磷发生沉淀反应,进一步降低水中含磷量. 钡渣也可处理含铬废水,可将含铬废水的治理成本降低80%[61]. 此外,经磷石膏处理的钡渣可作为一种高效的水溶液除磷吸附剂. 当钡渣和工业废磷石膏单独在水溶液中时,它们会向溶液中释放磷,而用磷酸盐缓冲液(钡渣与工业废磷石膏比10:1—10:3)处理的钡渣样品在大多数酸碱度范围内几乎不释放任何磷,可用作吸附磷酸盐的吸附剂,结果表明,在磷酸盐浓度为15 mg·g−1(以P计)时,对磷酸盐的吸附量为12.47和10.39 mg·g−1(以P计) [38]. 利用钡渣研究钡渣催化剂,二者提高了高效能源转换装置直接碳-固体氧化物燃料电池(DC-SOFCs)的性能和燃料利用率,为钡渣的绿色高效利用提供了新的途径[62].

-

以生产钡盐产生的危险固体废料钡渣为研究对象,通过对钡渣的来源和理化性质的分析,从无害化处理、资源化利用、综合减量化入手,对钡渣处置处理的科学研究方法和实践操作有效结合进行研究,得出以下几个主要结论:

(1) 经无害化处理,将钡渣的高值组分充分回收利用之后,剩下的余渣用于建筑材料及其他高附加值产品的生产,在保证浸出毒性达标的前提下进行废弃物的再利用,节约资源创造价值.

(2)通过文献调研,阐述了国内外学者对钡渣无害化和资源化处理过程中的工艺方法并分析其优缺点,有利于含钡化合物行业针对自身情况从最大化利用程度进行钡渣的处置处理方案的设计. 从“以废治废”理念出发,结合钡渣自身特性与其他工业废弃物进行综合利用,减少治理成本,实现同时消纳两种或多种废弃物并且基本上零废物排放的综合经济环保效益.

(3)钡渣中除含有 Si、Al、Ba、Ca、Mg、O、S 、Sr等多种元素外还含有少量稀有金属元素(如 Ti)和稀土元素. 当前对于钡渣中稀有金属元素和稀土元素回收使用的研究甚少,后续还需要进一步探索钡渣中有用组分的利用回收方法. 再之,在实验回收钡离子生产钡盐,其回收率和钡盐纯度及成本控制并未达到理想处理效果,钡盐的生产工艺流程和方法仍有很大的发展提升空间. 特别注意的是,钡渣建筑材料的使用方面,因钡渣中的钡金属污染及防治研究存在不足,亟待深入研究并加强对钡金属的治理和风险防控.

钡渣处理与综合利用现状及发展

Present situation and development of barium slag treatment and comprehensive utilization

-

摘要: 我国是碳酸钡生产大国,其生产过程中产生了大量的钡渣,属于危险固体废物. 该文通过对国内外钡渣生产的污染现状和理化特性的介绍,结合文献资料,对有关钡渣处理利用的无害化处理、资源化利用、综合减量化等3个方面进行综述,并对其优缺点进行了分析. 基于此,该研究以“以废治废”为思路,提出以废物协同处理为主要手段的未来综合发展方向,实现钡渣资源利用的环境效益和经济效益最大化,有效避免环境污染和资源浪费问题,以期为我国钡化合物环保、循环、绿色的处理处置技术应用提供参考.Abstract: China contributes huge amount of barium carbonate. A large amount of barium slag is produced in the production process, which belongs to hazardous solid waste. By introducing the pollution status and physiochemical characteristics of barium slag production at home and abroad, reviewing literature data, this paper summarized the harmless treatment, resource utilization and comprehensive reduction of barium slag treatment techniques, and analyzed their advantages and disadvantages. Based on this, this research took the idea of "treating waste with waste", and proposed synergistic waste treatment as the main measure of future comprehensive development direction to utilize the environmental and economic benefits, to avoid environmental pollution and waste of resource. This research intends to provide reference for the application of environmental protecting, source recycling and sustainable treatment and disposal techniques of barium compounds in China.

-

Key words:

- barium slag /

- harmless /

- resource utilization /

- reduce /

- co-processing.

-

双酚类物质(bisphenol compounds, BPs)是一类通过桥碳或其他化学结构将两个酚环连接在一起的化合物. 1891年被首次合成的双酚A(bisphenol A, BPA),由于其合成的聚合物材料具有良好的强度、硬度、热稳定性和耐酸耐油性能,已被广泛用于食品包装和饮料容器制造等[1 − 2]. BPA在环境中普遍存在[3 − 6],由于其具有内分泌干扰效应,近年来在消费品领域已被限制使用[2].

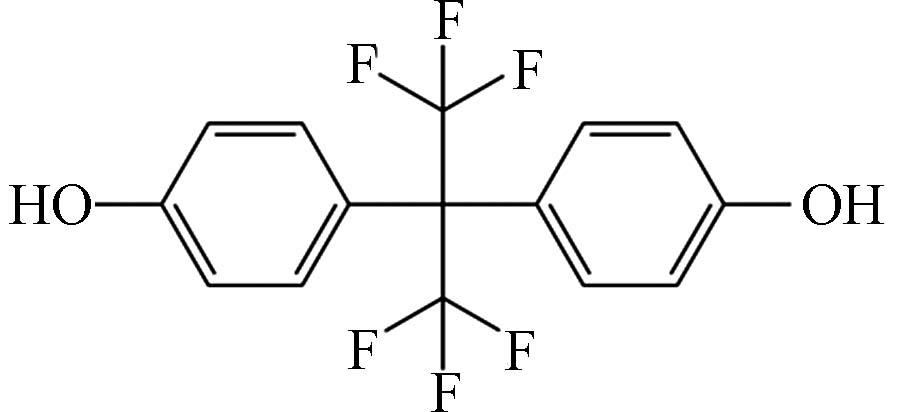

对BPA的限制使用促进了其替代品的研发和应用,如双酚S(bisphenol S, BPS)和双酚AF(bisphenol AF, BPAF)等. BPS是BPA分子结构中的丙烷基被砜基(O = S = O)取代而得到的衍生物,而BPAF是BPA分子中桥碳上的甲基被氟化而得到的一类含氟化合物,由于二者特有的化学结构,BPS和BPAF的化学性质比BPA稳定[7 − 8],具有更高的机械性能、光热稳定性和抗氧化性能,因此在聚合物的生产中得到了广泛应用[7,9].

随着日用消费品使用量的增加,BPS和BPAF在多种环境介质中均有检出,如天然水体、农田土壤、沉积物、室内灰尘等[7,10 − 12]. BPS和BPAF也具有和BPA类似的内分泌干扰物毒性[8,13],且由于BPS结构中含有基团O = S = O [14],以及BPAF结构中含有CF3基团,二者的结构更复杂[7 − 8],在环境中难以被生物转化[15],特别是在水体中的生物利用率较低[16 − 17].

有机污染物进入环境后的转化方式主要有非生物转化(光解、水解及氧化还原等)和生物转化[18]. 其中,生物转化被认为是控制有机污染物持续释放到环境中的重要途径[19],目前国内外学者针对转化BPS功能菌的筛选,以及BPS和BPAF在微生物中的转化途径已展开研究,这对于难降解双酚类物质生物转化机理的阐明和污染环境的修复具有重要意义. 本文基于对国内外文献的调研,综述了环境中BPS和BPAF的来源和分布,总结了已报道的BPS和BPAF微生物转化途径,并针对现有研究中的不足提出展望,为BPS和BPAF微生物转化的机制阐明和污染环境修复提供科学依据.

1. 环境中BPS和BPAF的来源和分布(Environmental sources and distribution of BPS and BPAF)

1.1 理化性质

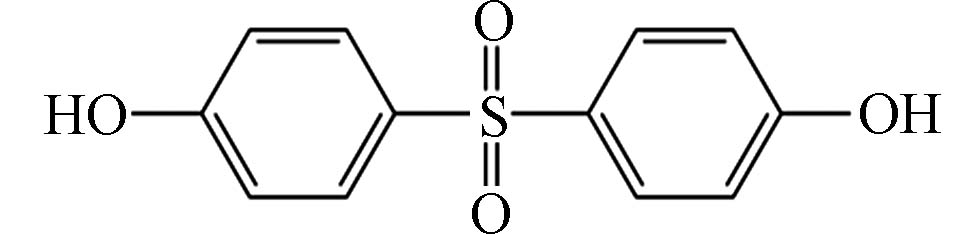

BPS(4,4'-二羟基二苯砜),化学式为(HOC6H4)2SO2,分子量为250.27 g·mol−1(表1),性状为白色针状结晶,易溶于脂肪烃,溶于醇和醚,微溶于芳香烃,其lgKow值为1.65,20 ℃时在水中的溶解度为

1774 mg·L−1[10],比BPA具有较高的水溶性. BPAF(4,4 '-[2,2,2-三氟-1-(三氟甲基)乙酰]双酚),化学式为C15H10F6O2,分子量为336.23 g·mol−1,性状为白色粉末或晶体,溶于醇和醚,微溶于水. 由于BPS和BPAF化学结构和理化性质的特殊性,二者的环境行为也区别于BPA.性质Properties 双酚SBPS 双酚AFBPAF 化学名 4,4'-二羟基二苯砜 2,2-二(4-羟基苯基)六氟丙烷 CAS 080-09-1 1478 -61-1分子式 C12H10SO4 C15H10F6O2 化学结构式

分子量(M) 250.27 g·mol−1 336.23 g·mol−1 熔点(m.p.) 245—250 ℃ 159—164 ℃ 沸点(b.p.) 505.3 °C (0.1 MPa) 316.7 °C (0.1 MPa) 密度(ρ) 1.37 g·cm−3 1.37 g·cm−3 水溶性(Sw) 1774 mg·L−1 (20 ℃)0.84 mg·L−1 (20 ℃) 解离常数(pKa1, pKa2) 7.42, 8.03 9.13, 9.74 辛醇/水系数(lgKow) 1.65 4.64 1.2 主要来源

BPS和BPAF已作为BPA“安全的替代品”被广泛应用到生产生活中. BPS是生产环氧树脂和聚碳酸酯塑料的重要中间体[23],根据欧洲化学品管理局的报告,BPS在欧洲经济区的年制造和进口量可高达

1000 —10000 吨[21]. BPAF主要用作氟橡胶、电子和光学纤维中的交联剂[24],并被作为高性能单体用于生产复合材料和聚合物. 虽然目前中国国内BPAF的总年产量尚不明确,但有报道表明仅浙江嘉兴的一家BPAF制造厂在2009年的产量就超过100吨[25],而美国早在1986—2002年期间BPAF的年产量就已经从1万磅迅速升至50万磅[26]. 同时,BPS和BPAF作为一种新型增塑剂,很容易随着塑料颗粒在环境中迁移,Xue等发现从微塑料颗粒中的释放可能是污水处理厂中BPS的来源之一[27].BPS还是热敏纸中的显色剂,据欧盟委员会报告30%的热敏纸使用后会进入废纸回收流,被循环使用作为厨房用纸、食品包装纸等食品接触纸制品[21]. Russo等从意大利收集的50个不同来源热敏纸中,其中的31个样本有BPS的检出,平均浓度为419.7 μg·g−1[28];从中国、韩国、日本和美国收集的103份热敏纸样品中BPS的平均浓度为

7440 μg·g−1[29],因此热敏纸也是环境中BPS的一个重要来源. 此外,BPS和BPAF还可以通过油漆涂料、光盘、医疗电子设备等挥发释放到室内粉尘中[30],继而随空气流动、污水排放和固体废弃物的浸出等途径迁移至土壤、水体和沉积物中形成环境污染[31],或随食物链在生物体中积累[21].1.3 环境分布与浓度

随着含有BPS和BPAF的产品在人类日常生活中的普遍使用,目前在天然水体、沉积物、污水污泥、室内灰尘等多种环境介质中均能检测到BPS和BPAF(表2). 对BPS和BPAF在不同环境介质中浓度和分布的调查,有助于污染溯源及风险预测,且对于降解微生物的筛选具有参考价值.

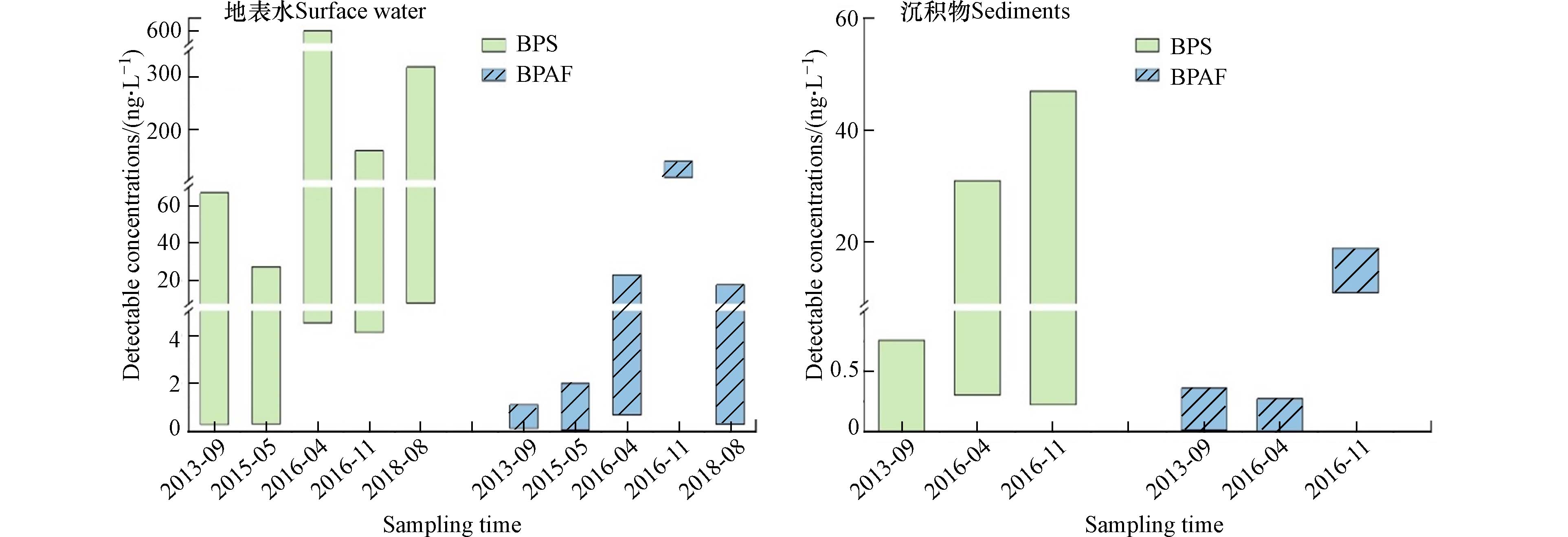

表 2 BPS和BPAF在不同环境介质(海水、地表水和地下水、土壤、沉积物、废水、污泥、生活用水和饮用水、室内粉尘和日用消费品)中的浓度Table 2. Concentration of BPS and BPAF in various environmental media (including seawater, surface water& groundwater, soil, sediments, wastewater, sewage sludge, domestic water & drinking water, indoor dust and consumer goods)介质类型Medium 检出位点Detection site 物质检出浓度Concentrations 参考文献Reference BPS BPAF 海水/(ng·L−1) 美国旧金山湾 1—120 NDa [32] 罗马尼亚 ND—11.3 NAb [33] 地表水和地下水/(ng·L−1) 中国珠江 ( 2014.03 )ND—135 ND [34] 中国珠江( 2017.12 )1.6—59.8 0.40—3.59 [35] 中国扬子江 0.18—14.9 NA [36] 中国西江 ND ND [34] 中国骆马湖 ND—94 12—84 [37] 中国辽河 0.22—52 0.50—9.6 [10,38] 中国浑河 0.61—46 0.61—11 [10] 中国太湖( 2013.09 )0.28—67 0.13—1.1 [10] 中国太湖( 2015.05 )0.32—27.3 0.06—2 [11] 中国太湖( 2016.04 )4.5— 1600 0.7—23 [37] 地表水和地下水/(ng·L−1) 中国太湖( 2016.11 )4.1—160 110—140 [12] 中国太湖( 2018.08 )8—319 0.3—17.7 [39] 中国江西、浙江 NA ND— 15300 [25] 中国张家港 ND—74.04 ND—0.63 [40] 日本江户川 2.7—4.7 NA [34] 日本荒川 1.6—7.6 NA [34] 日本多摩川 1.5—8.7 NA [34] 日本东京湾 ND—15 NA [34] 韩国汉江 ND—42 NA [34] 印度库姆河 15— 3640 NA [34] 印度白金汉运河 58— 2100 NA [34] 捷克 0—27 0—205 [41] 中国江西、浙江(井水) NA ND—300 [25] 土壤/(ng·g−1干重) 中国江西、浙江 NA ND—331 [25] 中国浙江 0.03—8.35 NA [42] 中国张家港 ND—151.53 ND—21.63 [40] 沉积物/(ng·g−1干重) 中国骆马湖 ND—0.25 0.68 [37] 中国辽河 ND—1.1 ND [10,38] 中国浑河 ND—0.42 ND—0.012 [10] 中国太湖( 2013.09 )ND—0.76 0.01—0.36 [10] 中国太湖( 2016.04 )0.3—31 ND—0.27 [37] 中国太湖( 2016.11 )0.22—47 11—19 [12] 中国江西、浙江 NA 0.520—200 [25] 中国张家港 ND—43.9 ND—40.68 [40] 美国 ND—4.65 ND [29] 日本 ND—4.46 ND [29] 韩国 ND—1970 ND—423 [29] 罗马尼亚 ND—2.7 NA [33] 废水/(ng·L−1) 中国厦门(入水) 55.7 0.901 [43] 中国厦门(出水) 3.02 1.16 [43] 中国深圳(入水) 53.3—177.3 55.2—140.5 [44] 中国深圳(出水) 48.4—90.5 53.7—128.8 [44] 美国纽约(入水) 27.6—31.2 NA [27] 美国纽约(出水) 23.6—27.3 NA [27] 印度多个城市(入水) 14.7 1.1 [45] 印度多个城市(出水) 2.4 ND [45] 斯洛文尼亚 40.6 8.2 [46] 污泥/(ng·g−1干重) 中国深圳 75.6—160.6 92.1—158.0 [44] 中国30个城市 0.17—110 0.42—45.1 [47] 美国纽约 ND— 1480 ND—72.2 [27] 韩国40个污水处理厂 ND—523 ND—3.59 [48] 污泥/(ng·g−1干重) 印度多个城市 22.5 ND [45] 挪威 7.1— 2100 NA [41] 生活用水和饮用水/(ng·L−1) 法国 3.9—55.0 ND—3.0 [49] 意大利 0.24—51.45 1.02— 1544.68 [50] 室内灰尘/(ng·g−1干重) 中国江西、浙江 NA 7.82—739 [25] 中国北京、济南、广州、上海、齐齐哈尔和乌鲁木齐(2010) 0.00083 —12.6ND [30] 日本熊本、长崎、福冈、埼玉和佐贺(2012) 0.25—2.55 ND—0.011 [30] 韩国安山和安阳(2012) 0.09—26.6 ND—0.091 [30] 美国奥尔巴尼(2006)、美国纽约(2010) 0.0056 —25.5ND [30] 中国多个城市(2012—2014) ND—2 0.8—54 [51] 日本多个城市(2012—2014) 8.8— 1800 0.88—14 [51] 韩国多个城市 ND—32 ND—5.6 [51] 美国多个城市 ND—2 0.23—25 [51] 哥伦比亚多个城市 ND—35 0.07—34 [51] 希腊多个城市 ND— 21000 ND—47 [51] 印度多个城市 ND—150 ND—6.5 [51] 科威特多个城市 ND—200 0.38—13 [51] 巴基斯坦多个城市 ND—66 ND—2.9 [51] 罗马尼亚多个城市 6.2— 4900 ND—5.2 [51] 沙特阿拉伯多个城市 ND— 1100 ND—6.7 [51] 越南多个城市 ND—260 ND—2.9 [51] 日用消费品/(μg·cm−2) 美国热敏纸 ND—193 NA [52] 美国贴画(带背胶) ND—17.3 NA [52] 美国保鲜膜 ND—0.96 NA [52] 美国百洁布 ND—0.23 NA [52] 美国塑料托盘 ND—0.15 NA [52] aND, 未检出. ND, not detected. bNA, 没有数据. NA, no data available. 地表水和沉积物中常能检测到BPS和BPAF,目前已有研究关注了BPS和BPAF以及其他BPA替代品的环境浓度,如Song等2012年调查了中国浙江嘉兴一个制造工厂周围环境中BPAF的分布和浓度,结果表明在河水(ND—

15300 ng·Lg−1)、沉积物(0.520—200 ng·g−1干重)、土壤(ND—31 ng·g−1干重)、室内粉尘(7.82—739 ng·g−1干重)和井水(ND—300 ng·L−1)中均检测到BPAF[26]. Yamazaki等检测了中国、日本、韩国和印度的多条河流表层水中包括BPA和BPS在内的多种双酚类物质的含量,发现印度河流中BPS的检出浓度相对较高[34]. 2016年Jin等调查了中国太湖、浑河和辽河沉积物中多种双酚类物质的含量,发现其中BPA(检出率100%)、BPAF(检出率100%)和BPS(检出率57%)的检出频次最高[10]. 太湖沉积物中BPS和BPAF的检出浓度为ND—0.76 ng·g−1和0.01—0.36 ng·g−1,高于浑河流域(ND—0.42 ng·g−1干重和ND—0.012 ng·g−1干重)[10]. 2017年Liu等研究发现BPA(3.6—2.7×102 ng·g−1干重)是太湖沉积物中最主要的双酚类物质,BPAF和BPS的检出量分别在11—19 ng·L−1和0.22—47 ng·L−1[12]. 对比2013—2018年的太湖表层水体和沉积物中双酚化合物的检出浓度,可以发现在短短的几年中,BPS和BPAF在太湖水体和沉积物中的浓度虽然有所波动,但整体呈现逐年上升趋势(图1)[10 − 12,53].除地表水和沉积物之外,2014年Song等调查了中国30个城市共52个污水处理厂污泥样本中13种双酚类物质的分布情况,结果发现其中BPS(平均值3.02 ng·g−1,中值4.34 ng·g−1)对检出双酚类物质总量的平均贡献率为15.7%,同时在污泥样品中检测到BPAF(平均值0.85 ng·g−1,中值0.42 ng·g−1)[47]. 2015年Lee等调查了韩国40个代表性污水处理厂污泥中的多种双酚类物质浓度,结果显示来源于造纸和纺织工业污水处理厂的污泥中双酚类物质的浓度最高,检出率最高的是BPA(检出率97.5%),其次是双酚F(bisphenol F, BPF)(检出率75%)和BPS(检出率70%)[48]. Xue等测定了美国74个废水处理厂收集的76种污泥样品中8种双酚类物质的分布情况,发现BPS的检出率(84%)仅次于最高的BPA(100%),BPF和BPAF的检出率紧随其后(68%和46%)[27]. 2017年Sun等在中国厦门污水处理厂的进出水中均检测到BPS和BPAF,BPS进出水平均浓度分别为55.7 ng·L−1和0.901 ng·L−1;BPAF的进出水平均浓度分别为3.02 ng·L−1和1.16 ng·L−1[43]. 因此,城市污水处理厂中污水和污泥的排放也是双酚类物质释放到环境中的重要途径之一.

此外,研究显示室内粉尘中也多有BPS和BPAF的检出. 2012年Liao等检测了美国、中国、日本和韩国的156个家庭、办公室、实验室和宿舍的室内粉尘样本中双酚类物质的含量,发现韩国的粉尘样品中双酚类物质的总浓度最高(1.29—111 μg·g−1),其次是日本(1.08—24.7 μg·g−1)、美国(0.30—33.4 μg·g−1)和中国(0.026—13.5 μg·g−1);在所有被检出的双酚类物质中,BPA和BPS占总浓度的98%以上[30],被认为是室内粉尘中的主要污染物;同时BPAF在韩国灰尘样本中的检出率较高(76%)[30]. 2015年Wang等测定了包括中国在内的12个国家的388个室内粉尘样品中8种双酚类物质的含量,结果发现粉尘样品中广泛存在BPA、BPS和BPAF[51],这与Liao等的研究结果一致.

大量研究表明,双酚类物质广泛存在于各种环境介质中,其中BPS的检出频率和检出浓度仅次于BPA,BPAF也在多种环境介质中被广泛检出,且BPS和BPAF在自然环境中很难被转化[7 − 8],因此BPS和BPAF的释放对环境安全和人类健康所带来的威胁相较于其它双酚类物质更大.

2. BPS和BPAF的微生物转化(Microbial transformation of BPS and BPAF

BPS和BPAF通过多种途径进入环境之后,可以在环境中积累并进入人体,引发一系列内分泌干扰效应[7,9],潜在的人体健康风险使得该类物质在环境中的去除已经引起了广泛的关注. 研究证实,物理、化学和生物法都可以有效去除环境中的BPS或BPAF,其中物理和化学技术主要包括吸附、高级氧化和光催化等,例如石墨烯基复合材料已被证实是双酚类似物的优良吸附剂[54 − 55],Li等发现还原氧化石墨烯(rGO)具有较好的BPS吸附能力,吸附容量可以达到261.74 mg·g-1[56]. 除此之外,目前包括石墨烯、碳纳米管、石墨和生物炭在内的碳基吸附剂都已被应用于去除水中的BPS[7]. Wang等采用热活化的过硫酸盐降解BPS,可使初始浓度为6.25 mg·L−1的BPS在150 min内被完全氧化[57]. 有研究者证实添加紫外光照射的光-Fenton催化反应,可以在20 min内使10 mg·L−1的BPS完全转化生成苯酚和硫酸盐[58],Liu等研究表明光催化产生的羟基自由基可以氧化BPAF[59]. Yang等发现BPS和BPAF在高铁酸盐存在的条件下可被转化且产物无毒[60]. Jia等研究表明,在模拟阳光照射的条件下,TiO2纳米管阵列可以显著促进过氧单硫酸盐(PMS)对BPAF和BPS的降解[61]. 然而,现有的物理化学方法存在易引发二次污染、操作工艺复杂、治理成本高、运行费用高等缺点,因此人们开始更多地关注生物技术在去除BPS和BPAF方面的应用潜力.

2.1 BPS和BPAF的微生物转化效率

现有研究表明,BPS和BPAF在水体中不易被转化,会不断积累并随水流持续向其他环境中排放. Danzl等研究不同双酚类物质在海水中的生物转化,结果发现经过30 d的培养,BPA和BPF的转化效率分别为83%和92%,但未观察到BPS的转化[16]. Ike等采集河流水样进行了双酚类物质在有氧和无氧条件下的生物降解实验,结果表明有氧条件下BPS不能被生物转化,但是在无氧条件下77 d内BPS的去除率可以达到60%左右[62]. Zhou等发现BPA等8种双酚类物质在太湖水中的半衰期为12 d至7 d,但并未观察到BPS和BPAF的生物转化[53]. Frankowski等利用河水和取自城市和农村污水处理厂活性污泥中的微生物菌群去除BPA及其5种替代品,结果发现28 d内只有BPA和BPF去除率达到100%,其余双酚类物质的去除率均低于50%[63].

然而,一些研究证实土壤和沉积物中存在具有高效转化BPS能力的微生物. 如在太湖底泥中BPS可被转化,且53 d后矿化量达到26%[53]. Wang等从河流沉积物中分离出高效转化BPS的联合菌群,使用BPS作为唯一碳源,该菌群10 d内对初始浓度为50 mg·L−1的BPS去除率高达99%[64]. Cao等发现在水稻土中培养28 d后,初始浓度为2 mg·kg−1的BPS的矿化量可达53.6%[65]. Choi等研究了BPS和BPAF在森林土壤和有机农田土壤中好氧生物的降解转化效率,两种土壤中BPS的半衰期分别为0.59 d和0.69 d,BPAF半衰期分别为24.5 d和32.6 d[15].

城市污水处理厂同样具备去除BPS和BPAF的能力. 现有研究中城市污水处理厂中BPS的平均去除率为81.2%,且微生物降解可能在其中发挥了重要作用[66]. Sun等探究了中国厦门7个污水处理厂的废水和活性污泥中5种双酚类化合物的去除情况,发现7 d内厌氧过程对BPS的平均去除率高达98.9%,但BPAF和双酚E(bisphenol E)BPE去除效率较低[43]. 然而,Choi等研究发现在产甲烷条件的厌氧污泥中,14 d内未观察到BPS和BPAF的降解[67]. Xue等研究了美国纽约两个污水处理厂中BPS的去除情况,结果发现其中BPS的去除率仅为6.4%和24%[27]. Qian等探究了中国深圳4个污水处理厂中10种双酚类化合物的去除情况,其中膜生物反应器(MBR)对BPS的去除率最高,达到99%;生物充气过滤器中BPS的去除率为62.9%;而4个污水处理厂中BPAF的去除率仅为4.4%—38.9%,这种差异主要可以归因于不同污泥中的功能菌群结构的不同[44].

2.2 BPS和BPAF的微生物转化

2.2.1 BPS的微生物转化途径

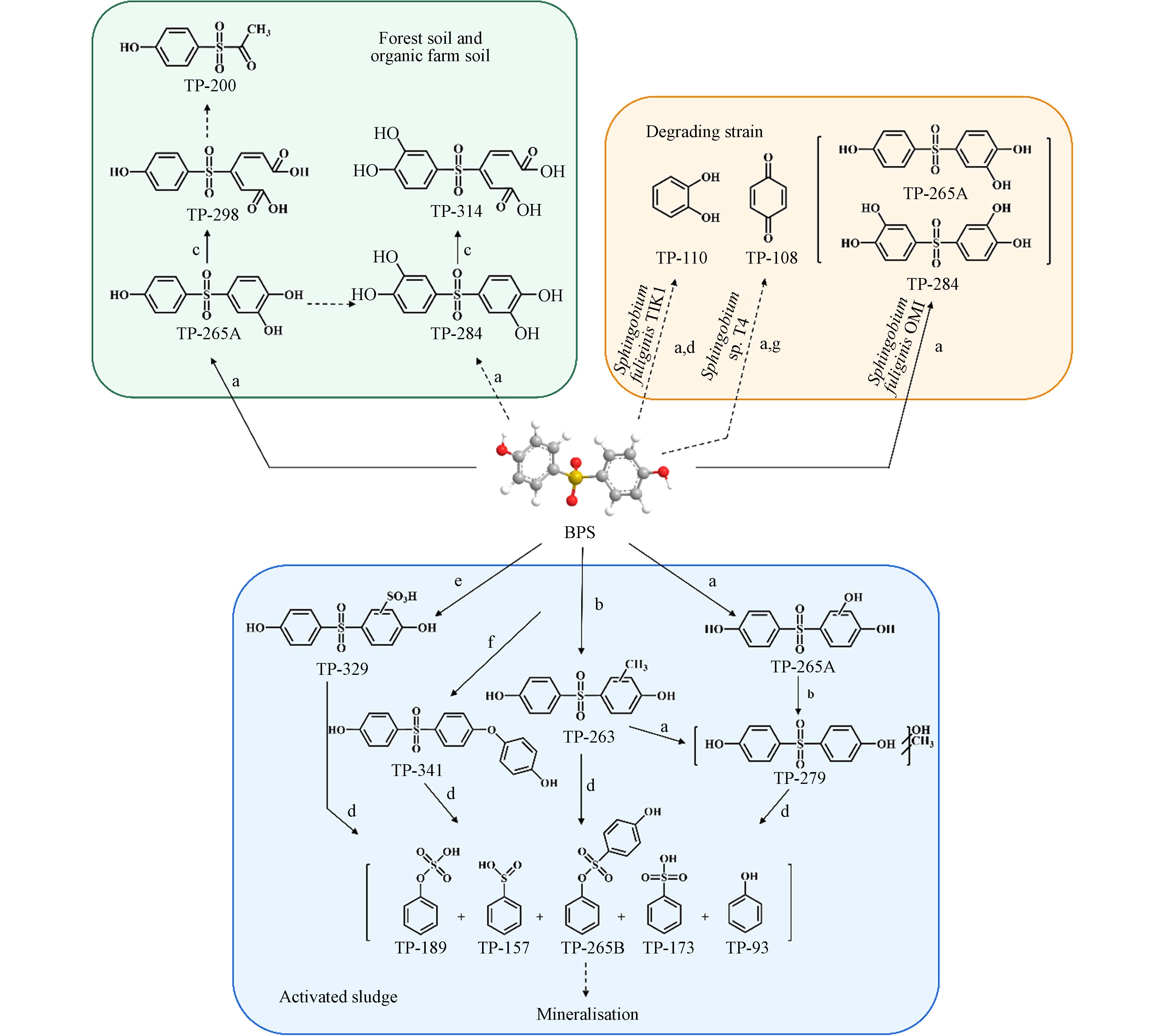

BPS虽是BPA的替代品,但由于其化学结构中含有砜基(O = S = O),其生物转化途径和BPA有较大差异[14],生物转化难度也比BPA更大. 目前关于BPS的微生物转化途径及代谢产物的研究十分有限,表3中列出了目前已分离的具有转化BPS功能的纯培养菌株及其转化效率和转化途径. 其中大部分菌株属于鞘氨醇单胞菌科(Sphingomonadaceae),包括鞘氨醇单胞菌属(Sphingomonas)和鞘酯菌属(Sphingobium),其他菌属如土生单胞菌属(Terrimonas)、假单胞菌属(Pseudomonas)中也有转化BPS的功能菌存在.

表 3 双酚S降解菌株及其降解效率和转化途径Table 3. BPS degrading strains and their degradation efficiency and transformation pathwaysBPS降解菌株BPS degrading strain 菌株来源Source of the strain 环境条件Environmentalconditions 初始浓度Initialconcentration 去除效率/%Removal rate 转化途径Transformationpathway 参考文献References Sphingobium fuliginis OMI 巨型浮萍(Spirodela polyrrhiza)根际 pH 6.5 28 ℃ 24 h 1.0 mmol·L−1(250 mg·L−1) 100.0 酚环羟基化间位裂解 [68] Sphingobium fuliginis TIK1 芦苇(Phragmitesaustralis)根系沉积物 pH 7.2 28 ℃ 24 h 0.5 mmol·L−1(125 mg·L−1) 100.0 酚环羟基化间位裂解 [17,69 − 70] Sphingobium sp. IT4 芦苇(Phragmites australis)根沉积物系 pH 7.2 28 ℃ 24 h 0.5 mmol·L−1(125 mg·L−1) 100.0 本位羟基取代 [69,71] Sphingomonas sp. strain TTNP3 活性污泥 pH 7.0 30 ℃ 36 h 40 mg·L−1 100.0 —a [72 − 73] Sphingomonas sp. strain BP-7 海水 pH 7.3 27 ℃ 28 d 100 mg·L−1 2.8 — [17] Terrimonas pekingensis sp. WDS 河流沉积物 pH 7.0 30 ℃ 10 d 10 mg·L−1 8.0 — [64] Pseudomonas sp. HDS 河流沉积物 pH 7.0 30 ℃ 10 d 10 mg·L−1 15.6 — [64] a—, 没有数据. —, no data available. Sakai等从海水中分离出的菌株Sphingomonas sp. BP-7,可以通过BPA中甲基碳原子或α-季碳的羟基化,引发BPA的氧化碳骨架重排途径,并脱水断键生成对羟基苯乙酮与对羟基苯甲酸,40 d内对100 mg·L−1 BPA的降解率超过95%[68],但由于BPS的两个酚环是通过硫原子桥连,因此BPS不会通过氧化骨架重排途径被生物转化,菌株BP-7对BPS几乎不转化,其转化效率只有2.8%[69].

从巨型浮萍(Spirodelapolyrrhiza)根际筛选出的菌株Sphingobium fuliginis OMI可完全降解BPS,并生成代谢产物——羟基-BPS和2,2’-二羟基-BPS[68];从芦苇(Phragmites australis)根际沉积物中分离的菌株Sphingobium fuliginis TIK1和Sphingobium sp. IT4在培养24 h后可将0.5 mmol·L−1的BPS完全降解[69,71]. 其中菌株OMI[68]和菌株TIK1[69]是通过酚环羟基化和间位裂解途径降解BPS,菌株IT4[71]是通过原位羟基取代的途径降解BPS,其主要降解产物为对苯醌(图2). Choi等探究了BPA、BPS和BPAF在森林土壤和有机农田土壤中的生物降解机制,并阐明BPS主要是通过酚环羟基化和邻位裂解途径发生降解(图2)[15].

Wang等从黄浦江沉积物中分离出两株具有BPS转化能力的菌株Terrimonas pekingensis WDS和Pseudomonas sp. HDS,在培养10 d后两株菌(OD600 ≤ 0.1)对10 mg·L−1的BPS的转化效率分别为8.0%和15.6%;同时还驯化出具有转化BPS能力的富集菌液DS,该富集液在10 d内对50 mg·L−1的BPS的转化效率高达99%[57]. 由此可见与纯培养菌株相比,菌群对BPS的转化具有更大潜力. 大量的研究结果都表明菌群在有机污染物转化方面所表现出的效率显著优于单菌,这主要是由于与单一物种相比,菌群包含更多的代谢途径,具备更高广泛的碳氢化合物代谢范围[74].

近期的研究指出,活性污泥中的微生物也具有降解BPS的能力. Zhao的研究发现,分离自活性污泥的菌株Sphingomonas sp. TTNP3[72]在pH为7培养温度30 ℃条件下,可在36 h内去除40 mg·L−1的BPS[73]. Kovačič等通过研究BPS在活性污泥生物废水处理过程中的生物降解动力学发现BPS易降解且不会在生物固体或废水中积累,初始浓度为0.1 mg·L−1的BPS降解半衰期小于4.3 d,降解效率随着BPS初始浓度的增加而降低[75]. 通过鉴定BPS转化过程中的代谢产物提出了BPS新的生物转化途径,包括羟基化、甲基化、硫化、BPS部分偶联和C—S键断裂(图2)[75]. 但是对于此活性污泥生物废水处理体系中BPS降解菌的物种及其作用机制还需进一步探究.

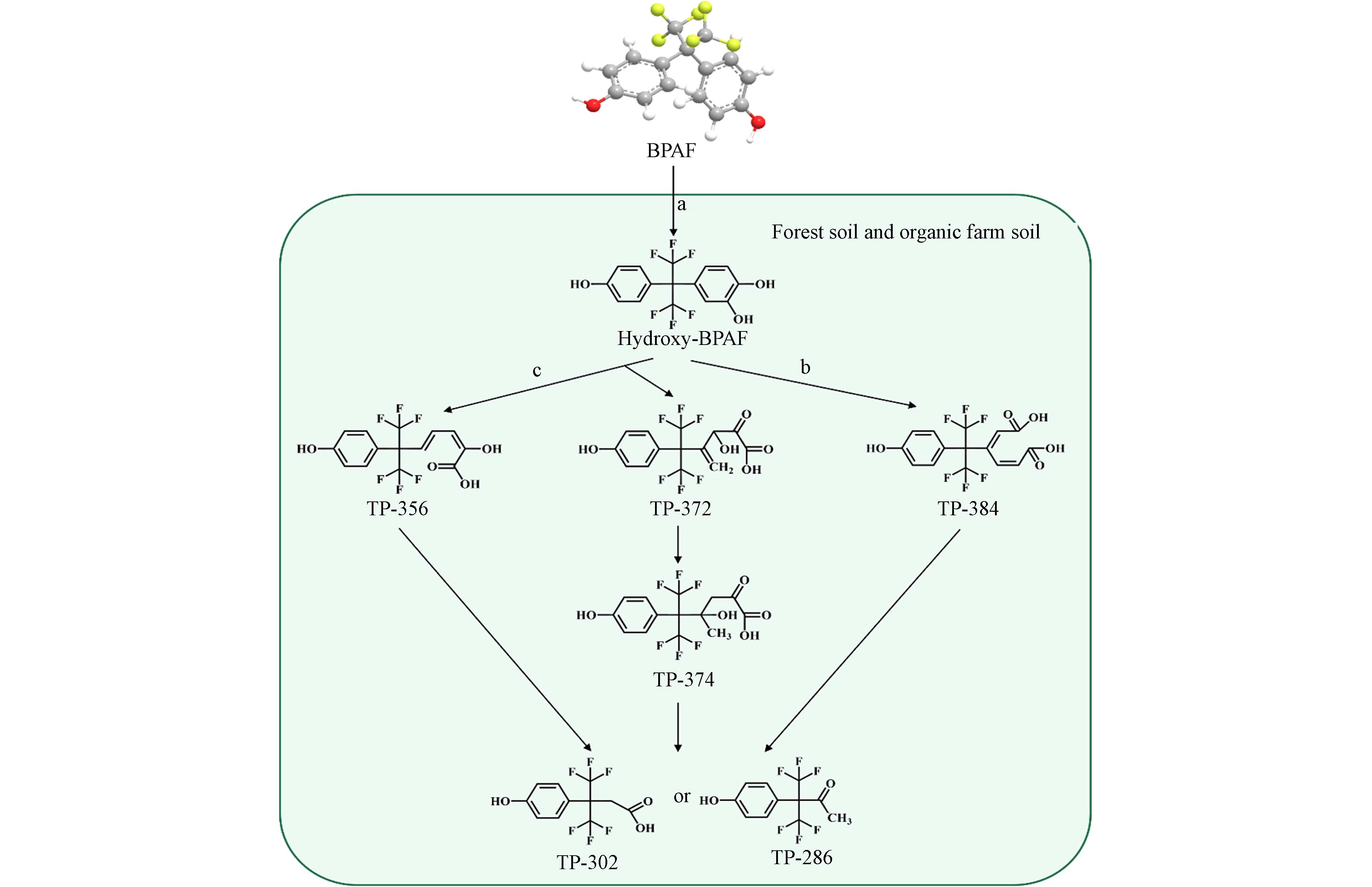

2.2.2 BPAF的微生物转化途径

由于BPAF具有含氟化合物的特殊性质,其生物转化难度比BPA要大得多. 目前关于BPAF生物转化途径和产物的研究极其有限. Choi等探究了BPAF在森林土壤和有机农田土壤中的生物转化途径,推测出BPAF通过酚环羟基化和间位裂解或邻位裂解途径生成8种转化产物(图3)[15].

以上研究表明,在BPA、BPS和BPAF的转化过程中均检测到酚环羟基化-间位裂解反应产物,表明酚环羟基化-间位裂解途径对双酚类物质的降解具有普适性,不受连接两个酚环的化学结构和基团影响.

2.2.3 其他手段协同微生物转化BPS和BPAF

由于BPS的生物利用度较低,一些研究尝试改良方法以提高BPS的生物降解效率. Huang等研究发现在活性污泥生物反应器中50 mg·L−1BPS的完全去除需要8 d,但在向反应体系中加入50 mg·L−1的腐殖酸之后,该反应器的去除效率有所提高,完全转化的时间缩短至6 d[76];Zhou等也发现BPAF在太湖水体中不降解,但在添加腐殖酸的条件下其半衰期为71 d[53],这是由于腐殖酸具有类似表面活性剂的胶束微观结构,可能会提高微生物对BPS和BPAF的生物可利用度[77];同时,腐殖酸作为有机质含量复杂的碳源,可以通过共代谢加速这类物质的去除. 此外,Wirasnita等发现添加活性炭的人工湿地可以在8周内去除98%的BPS[78],去除效率显著高于普通人工湿地,这主要是因为活性炭可以吸附BPS,使其被附着在活性炭内部的菌群高效利用[78].

Beck等发现白腐真菌(Trametes versicolor)分泌的漆酶对于BPA有良好的生物降解特性,但是无法降解BPS[79]. Zdarta等将该漆酶固定在海绵蛋白支架上,25 h内可对初始浓度2 mg·L−1的BPS实现47%的生物转化[14]. 同时固定化漆酶表现出良好的可重复利用性和存储稳定性,在存储50 d后仍可保持其80%以上的初始活性,漆酶的固定化提高了其对BPS的催化降解作用. 类似的,Solé 等发现将微藻固定在海藻酸盐上可在10 d内去除高达80%初始浓度为10 mg·L−1的BPAF[80]. 由此可见,固定化微生物技术可以有效提高难降解双酚类化合物的生物降解效率,很可能成为双酚类化合物污染环境修复的重要手段,其具体应用与实践还有待进一步探究.

此外,一些通过外加条件驱动的BPS转化机制近年来也被报道. Hou等结合稳定同位素辅助代谢组学(SIAM)和稳定同位素探针(13C-DNA -SIP)技术探究了电化学活性生物膜(EABs)对BPS的转化机制[81]. 该研究检测到6个通过水解、氧化、烷基化或酚环裂解反应生成的13C完全标记的转化产物[81]. 与生物转化途径不同,水解和氧化分别是BPS的生物电化学转化过程的初始和关键途径,这是由电活性微生物和BPS同化物协同完成的[81].

3. 总结与展望(Conclusions and outlooks)

双酚类物质对环境安全和人体健康构成的威胁已经引发了广泛的关注,微生物的转化被认为是控制双酚类物质释放到环境中的有效途径之一. 然而,目前的相关研究主要集中在BPA降解菌的筛选及其降解机制的探究,而对于生物难利用的BPA替代物BPS和BPAF的研究,不论是具有转化能力的微生物资源的开发,或是相关的微生物转化途径及代谢产物的分析都十分有限,因此后续关于BPS和BPAF生物转化研究的方向和重点可以从以下角度出发(图4).

3.1 BPS和BPAF降解过程中微生物互作机制的研究

目前,对于土壤、沉积物以及污水处理厂活性污泥等对BPS和BPAF有良好转化效果体系的研究,仅停留在转化能力和效率的评估,未深入探究其生物转化机制以及菌群中不同微生物在转化过程中的贡献. 现有的研究局限于极少数的纯培养菌株对BPS转化机制,而BPS降解过程中微生物群落之间协同作用机制尚不明确,BPAF降解过程中生物转化机制的研究亦尚未开展. 今后的研究可以利用稳定性同位素核酸探针(DNA-SIP)等技术甄别菌群中直接参与污染物转化的关键物种,并结合分子生态网络构建等生物信息学技术,进一步揭示BPS和BPAF转化过程中微生物的互作机制.

3.2 BPS和BPAF降解功能菌群的构建

目前尚缺乏BPS,特别是BPAF降解菌的种质资源,仅有极少数具有BPS降解能力的纯培养菌株,如鞘脂菌属菌株Sphingobium fuliginis OMI、Sphingobium fuliginis TIK1、Sphingobium sp. IT4和鞘氨醇单胞菌属菌株Sphingomonas sp. TTNP3等[68 − 69],未见BPS降解菌群和BPAF降解菌株或菌群的报道,这些种质资源对于BPS和BPAF生物去除的研究至关重要. 菌群构建在原油[74]、抗生素[82]、有机染料[83]、废水[84]、纤维素[85]和海洋有机污染物[86]的微生物降解中已有应用,而在双酚类物质生物转化中的应用尚未开展. 由于参与污染物转化的功能菌采用传统培养技术很难被分离筛选,未来研究中可以应用新型微生物筛分技术,如基于拉曼光谱的单细胞分选技术(Raman-SIP)等解决传统纯培养的局限性,该技术是一种强大的功能生物细胞探查方法,可以在单细胞水平上实现对降解微生物的原位识别和分离,进而可以用于构建具有BPS和BPAF高效降解能力的菌群,为双酚类物质污染环境的修复提供种质资源.

3.3 BPS和BPAF转化产物的鉴定和转化途径的分析

目前关于BPS和BPAF的代谢途径的研究十分有限. 虽然已经对少数纯菌或环境介质中的BPS和BPAF转化途径进行了探究,但是已鉴定出的转化产物的种类极其有限,且各途径是由哪些微生物介导,以及在整个菌群的作用下BPS和BPAF的完整转化路径尚不清楚. 尚未深入探究不同环境体系中可能存在的不同降解途径,及不同微生物在BPS和BPAF降解过程中的贡献,同时,对BPS和BPAF降解产生的下游产物引发的环境效应及其进一步转化机制的研究也存在空白. 因此今后的研究可以考虑将化学定量方法(如HPLC-QTOF-MS法)、标记技术(如DNA-SIP技术)和组学技术(如高通量测序技术)相结合,通过同位素示踪溯源结合组学数据分析以获得准确的降解产物和降解途径,这将为BPS和BPAF生物转化机理的全面阐明提供科学依据.

3.4 原位环境下BPS和BPAF转化机制的探究

目前的研究主要是通过高浓度BPS长期驯化获得BPS降解菌群,并通过传统分离纯化技术获得纯培养菌株. 然而,微生物群落结构在长期驯化的过程中向着BPS降解菌优势化的方向演化,与真实环境中的原位微生物群落存在差异;同时BPS的环境浓度普遍低于驯化过程中BPS的投加量,因此使用高浓度污染物长期驯化的方法仅局限于纯菌转化BPS机制的研究,无法反映真实环境中的降解过程. 对于BPAF降解菌株的纯化分离以及原位环境下BPAF降解机制的研究更是尚未开展. 因此今后的研究更应关注真实环境条件下BPS和BPAF的降解机制,以期为污染源追踪和污染物在降解菌的种内、种间转化机制分析提供依据. 这有助于人们深入理解真实环境中BPS和BPAF的迁移转化过程,并对污水和土壤等实际环境中BPS和BPAF的去除具有指导意义.

3.5 微生物转化BPS和BPAF条件的优化

降解菌在有机废水处理的应用中对复杂环境介质耐受差、难以定殖,且无法重复利用,污水处理厂等体系无法完全满足降解菌的最适生长条件. 而关于BPS降解菌最适生长条件的研究十分有限,且环境因素对降解效率的影响尚不明确,因此无法最大化发挥体系中降解菌的降解潜能. 今后的研究可以考虑优化pH、温度、底物投加量和外加碳、氮源等培养条件以提高微生物对BPS和BPAF的转化效率. 研究表明固定化微生物具有耐冲击负荷高、菌体不易流失、可以重复使用和产物易分离等优点,今后的研究也可以考虑利用微生物固定化手段,通过将功能菌群固定于载体上以克服悬浮系功能菌的缺陷,同时提高降解菌的降解效率.

3.6 BPA其他代替物微生物转化机制的关注

双酚类物质是一类通过桥碳或其他化学结构将两个酚环连接在一起的化合物,具有相同的结构通式,由于其化学结构存在差异,在环境中具有转化潜力的微生物物种不甚相同,微生物转化途径也可能有所不同. 除BPS和BPAF之外,还有10余种BPA的替代物,它们的生物转化机制是否存在差异同样值得关注,这有助于系统性阐明双酚类物质的生物转化途径,以及修复双酚类化合物引起的环境污染.

-

表 1 钡渣各成分分析

Table 1. Composition Analysis of barium slag

样本编号Sample number BaSO4/% BaCO3/% BaSiO3/% SiO2/% Al2O3/% BaS/% C/% 参考文献References #1 28.50 12.70 — 26.00 4.00 0.71 — [25] #2 42.20 12.70 — 12.70 3.97 0.71 — [29] #3 14.10 14.22 11.57 4.0 — 0.95 — [22] #4 14.59 30.92 17.32 24.33 6.83 0.33 — [26] #5 27.54 29.32 — 14.62 4.32 2.25 — [30] #6 14.59 30.92 17.32 24.33 6.83 0.33 — [27] #7 18.42 5.12 2.90 24.4 5.85 9.98 19.99 [31] #8 a40.10 13.21 — — 3.64 0.74 — [32] b23.90 2.92 — — 6.56 0.50 — #9 a14.586 31.89 — 13.247 — 1.28 6.27 [33] b16.984 22.87 — 15.338 — 1.34 6.58 注:表中“#”表示钡渣样本; “—”表示未查到相关数据;“a”表示新渣;“b”表示陈渣. Note: "#" in the table indicates barium slag samples;"-" indicates that no relevant data has been found;"a" indicates new barium slag; "b" indicates old barium slag. 表 2 钡盐的浸出体系

Table 2. Leaching system of barium salt

工艺名称Process name 产品纯度Product purity Ba2+回收率Recovery rate of Ba2+ 产品种类Product category 收益/(元·t−1)Income 参考文献References 一次盐酸浸取 — 78.51% 氯化钡 400 [5] 二次盐酸浸取 99.90% 95.00% 氯化钡 400 [24] 氯化焙烧-水浸体系 — 86.80% 氯化钡 400 [10] 乙醇-盐酸混合体系 99.71% 68.72% 氯化钡 400 [27] 硫酸法 97.60% — 硫酸钡 300—500 [30] 硝酸法 99.20% 85.51% 硝酸钡 700 [44] 注:“—”表示未查询到相关数据. Note: "—" indicates that no relevant data has been found. -

[1] GU H N, GUO T F, DAI Y, et al. Non-hazardous treatment for Barium slag using phosphogypsum [J]. Waste and Biomass Valorization, 2019, 10(10): 3157-3161. doi: 10.1007/s12649-018-0308-8 [2] 王海峰, 陈雁冰, 龙召凤, 等. 硫酸钠对钡渣的无害化效果研究 [J]. 广州化工, 2020, 48(4): 27-29,32. WANG H F, CHEN Y B, LONG Z F, et al. Study on harmless effect of sodium sulfate on barium slag [J]. Guangzhou Chemical Industry, 2020, 48(4): 27-29,32(in Chinese).

[3] 国家危险废物名录(2021年版)[J]. 中华人民共和国国务院公报, 2021(4): 18 - 46. National list of hazardous wastes(2021)[J]. Gazette of the State Council of the People's Republic of China, 2021(4): 18 - 46(in Chinese).

[4] 王湘徽, 颜湘华, 栗歆. 钡渣的污染特性与资源化利用风险研究 [J]. 环境工程技术学报, 2016, 6(2): 170-174. WANG X H, YAN X H, LI X. Research on pollution characteristics and resource utilization risk of Barium slag [J]. Journal of Environmental Engineering Technology, 2016, 6(2): 170-174(in Chinese).

[5] 刘攀, 张煜, 王艳书, 等. 盐酸浸取钡渣中钡离子工艺路线研究 [J]. 广东化工, 2014, 41(22): 12-13,28. LIU P, ZHANG Y, WANG Y S, et al. HCl leaching barium ions from barium slag process route study [J]. Guangdong Chemical Industry, 2014, 41(22): 12-13,28(in Chinese).

[6] CHEN P, MA B G, TAN H B, et al. Utilization of barium slag to improve chloride-binding ability of cement-based material [J]. Journal of Cleaner Production, 2021, 283: 124612. doi: 10.1016/j.jclepro.2020.124612 [7] 潘悝. 水泥生产中的钡渣利用 [J]. 山东工业技术, 2018(19): 45. PAN K. Utilization of barium slag in cement production [J]. Shandong Industrial Technology, 2018(19): 45(in Chinese).

[8] 谢永福, 俞文琴, 刘苹. 用钡渣制取硫酸钡 [J]. 化工环保, 1996, 16(4): 218-221. XIE Y F, YU W Q, LIU P. Preparation of BaSO4 from Ba-containing residue [J]. Environmental Protection of Chemical Industry, 1996, 16(4): 218-221(in Chinese).

[9] 丁建础, 姚珺. 利用钡渣处理煤矿酸性废水的实验研究 [J]. 矿业安全与环保, 2005, 32(3): 15-16,21. DING J C, YAO J. Experimental study on treatment of acid wastewater from coal mines with barium slag [J]. Mining Safety & Environmental Protection, 2005, 32(3): 15-16,21(in Chinese).

[10] 尚方毓, 苏雪桐, 尚苏滢. 氯化焙烧-水浸法回收钡渣中钡的研究 [J]. 无机盐工业, 2021, 53(3): 65-67. SHANG F Y, SU X T, SHANG S Y. Study on recovery of barium from barium slag by chlorination roasting-water leaching process [J]. Inorganic Chemicals Industry, 2021, 53(3): 65-67(in Chinese).

[11] YANG T T, WANG N, GU H N, et al. Froth flotation separation of carbon from barium slag: Recycling of carbon and minimize the slag [J]. Waste Management, 2021, 120: 108-113. doi: 10.1016/j.wasman.2020.11.022 [12] 郭斌, 任爱玲, 吴根, 等. 钡渣中钡离子的淋溶释放规律 [J]. 环境污染与防治, 2001, 23(3): 98-100,104. GUO B, REN A L, WU G, et al. Leaching law of barium ion in wastage containing barium [J]. Environmental Pollution & Control, 2001, 23(3): 98-100,104(in Chinese).

[13] 李祖荣. 钡渣淋溶试验研究及钡渣填埋场淋溶液处理工艺探讨[D]. 武汉: 武汉理工大学, 2017. LI Z R. Research on leaching experiment of Barium slag and treatment of leaching solution of barium slag landfill[D]. Wuhan: Wuhan University of Technology, 2017(in Chinese).

[14] 国家环境保护总局科技标准司. 危险废物鉴别标准 浸出毒性鉴别: GB 5085.3-2007[S]. 北 京 : 中 国 出 版 社 , 2007. Department of science and technology standards, state environmental protection administration. Identificationstandards for hazardous wastes - Identification of leaching toxicity: GB 5085.3-2007 [S] . Beijing: China Press, 2007(in Chinese).

[15] 国家环境保护总局科技标准司. 固体废物. 浸出毒性浸出方法. 硫酸硝酸法: HJ/T 299-200[S]. 北 京 : 中 国 出 版 社 , 2007. Department of science and technology standards, state environmental protection administration. Solid waste. Extraction procedure for leaching toxicity. Sulphuric acid & nitric acid method: HJ/T 299-2007 [S] . Beijing: China Press, 2007(in Chinese).

[16] 国家环境保护总局科技标准司. 危险废物填埋污染控制标准: GB18958-2001[S]. 北 京 : 中 国 出 版 社 , 2002. Department of science and technology standards, state environmental protection administration. Standard for pollution control on the security landfill site for hazardous wastes: GB18958-2001[S] . Beijing: China Press, 2002(in Chinese).

[17] 陈英军. 含钡废渣制氯化钡的研究 [J]. 无机盐工业, 2001, 33(5): 35-36, 2. CHEN Y J. Research on the preparation of barium chloride from the waste residue of barium carbonate [J]. Inorganic Chemicals Industry, 2001, 33(5): 35-36, 2(in Chinese).

[18] CAPPUYNS V. Barium (Ba) leaching from soils and certified reference materials [J]. Applied Geochemistry, 2018, 88: 68-84. doi: 10.1016/j.apgeochem.2017.05.002 [19] 王淑贞. 钡渣的焚烧处理试验取得初步进展 [J]. 辽宁化工, 1981, 10(3): 55, 66. WANG S Z. Preliminary progress in the incineration treatment test of barium slag [J]. Liaoning Chemical Industry, 1981, 10(3): 55, 66(in Chinese).

[20] 荆小兵. 钡盐生产废渣处理技术研究 [J]. 盐业与化工, 2013, 42(12): 28-29. JING X B. Research on treatment technology of barium salt production waste [J]. Journal of Salt and Chemical Industry, 2013, 42(12): 28-29(in Chinese).

[21] VAIDYA R, KODAM K, GHOLE V, et al. Validation of an in situ solidification/stabilization technique for hazardous barium and cyanide waste for safe disposal into a secured landfill [J]. Journal of Environmental Management, 2010, 91(9): 1821-1830. doi: 10.1016/j.jenvman.2010.04.002 [22] 袁志宇, 李祖荣, 夏静. 钡渣入场填埋前的预处理工艺条件研究 [J]. 武汉理工大学学报, 2016, 38(9): 67-71. YUAN Z Y, LI Z R, XIA J. Research on pretreatment condition of barium residue before admission [J]. Journal of Wuhan University of Technology, 2016, 38(9): 67-71(in Chinese).

[23] 李健秀, 邢永恒, 景丽洁, 等. 以废钡渣为原料制取氯化钡的研究 [J]. 吉林化工学院学报, 1996, 13(2): 14-18. LI J X, XING Y H, JING L J, et al. On the preparation of barium chioride from barium waste [J]. Journal of Jilin Institute of Chemical Technology, 1996, 13(2): 14-18(in Chinese).

[24] 唐英, 荣酬, 张晓刚, 等. 毒重石尾矿钡渣制取高纯氯化钡的研究 [J]. 无机盐工业, 2013, 45(12): 34-37. TANG Y, RONG C, ZHANG X G, et al. Research on preparation of high pure barium chloride from barium dregs of witherite tailings [J]. Inorganic Chemicals Industry, 2013, 45(12): 34-37(in Chinese).

[25] 姚珺, 赵野. 钡渣石灰协同作用处理含磷废水的研究 [J]. 环境科学与技术, 2010, 33(1): 163-165, 173. YAO J, ZHAO Y. Phosphorus removal from wastewater by synergistic effect of barium residue and lime [J]. Environmental Science & Technology, 2010, 33(1): 163-165, 173(in Chinese).

[26] 潘成昭, 吴雪柳. 钡渣在水泥混凝土面层中的应用研究 [J]. 山西建筑, 2017, 43(20): 140-142. PAN C Z, WU X L. The application research on barium slag in cement concrete surface [J]. Shanxi Architecture, 2017, 43(20): 140-142(in Chinese).

[27] 刘攀. 钡渣理化性质分析表征及其资源化利用[D]. 贵阳: 贵州大学, 2015. LIU P. Barium residue physicochemical characterization and utilization feasibility studies[D]. Guiyang: Guizhou University, 2015(in Chinese).

[28] MAHEDI M, CETIN B, DAYIOGLU A Y. Effect of cement incorporation on the leaching characteristics of elements from fly ash and slag treated soils [J]. Journal of Environmental Management, 2020, 253: 109720. doi: 10.1016/j.jenvman.2019.109720 [29] 杨立春, 陈豪立, 敖世恩. 钡渣制取非承重砖试验 [J]. 环保科技, 2008, 14(3): 13-16. YANG L C, CHEN H L, AO S E. Experiment of making non-load-bearing bricks from barium slag [J]. Environmental Protection and Technology, 2008, 14(3): 13-16(in Chinese).

[30] 明江波. 硫酸钡废渣综合利用新工艺的研究 [J]. 盐科学与化工, 2017, 46(3): 33-35. MING J B. Research on barium sulfate residue recycling and utilization technology [J]. Journal of Salt Science and Chemical Industry, 2017, 46(3): 33-35(in Chinese).

[31] 王坤奇. 工业硫酸钡中杂质钡钙钠磷硫和铅及钡渣中钡的分析研究[D]. 南宁: 广西大学, 2016. WANG K Q. Study of impurity elements: sodium, calcium, barium, phosphorus, sulfur and lead inindustrial barium sulfate and barium in barium dregs[D]. Nanning: Guangxi University, 2016(in Chinese).

[32] 汤金花, 王祖武, 吴浪, 等. 钡渣用于三相流化床烟气脱硫 [J]. 化工环保, 2005, 25(1): 44-47. TANG J H, WANG Z W, WU L, et al. Study on the desulphurization of flue gas in three - phrase fluidized bed reactor using barium residue [J]. Environmental Protection of Chemical Industry, 2005, 25(1): 44-47(in Chinese).

[33] 刘一思. 钡渣的性能测试及应用研究[D]. 贵阳: 贵州大学, 2020. LIU Y S. Performance test and application of barium residue[D]. Guiyang: Guizhou University, 2020(in Chinese).

[34] 刘建国. “减量化”“资源化”“无害化”科学内涵与相互关系解析 [J]. 环境与可持续发展, 2020, 45(5): 23-26. LIU J G. Analysis to the scientific connotation and relationship of “Minimization”, “Valorization” and “Environmentally Sound Management” of solid waste [J]. Environment and Sustainable Development, 2020, 45(5): 23-26(in Chinese).

[35] 郭连奎. 钡渣的综合利用 [J]. 化工环保, 1994, 14(1): 53-55. GUO L K. Comprehensive utilization of barium slag [J]. Environmental Protection of Chemical Industry, 1994, 14(1): 53-55(in Chinese).

[36] 李绍华, 丁贞玉, 杨博文, 等. 一种钡渣稳定化处理方法: CN111544822A[P]. 2020-08-18. LI S H, DING Z Y, YANG B W, et al. Barium slag stabilizing treatment method: CN111544822A[P]. 2020-08-18(in Chinese).

[37] 袁伟光. 一种钡渣的无毒化, 资源化的处理工艺 : CN110153156B[P]. 2021-09-28. YUAN W G. Toxicity-free and resource-free treatment process of barium slag: CN110153156B[P]. 2021-09-28(in Chinese).

[38] GUO T F, GU H N, MA S C, et al. Increasing phosphate sorption on Barium slag by adding phosphogypsum for non-hazardous treatment [J]. Journal of Environmental Management, 2020, 270: 110823. doi: 10.1016/j.jenvman.2020.110823 [39] 郭腾飞, 顾汉念, 代杨, 等. 中国会议: 重晶石生产过程中所排钡渣的无害化处理[C]. 中国矿物岩石地球化学学会第17届学术年会论文摘要集, 2019: 799 GUO T F, GU H N, DAI Y, et al. China conference: Harmless treatment of barium slag in barite production [C] . Abstract of the 17th Annual Academic Conference of Chinese Society of Mineralogy, Petrology and Geochemistry Episode, 2019: 799(in Chinese).

[40] 张煜, 陈前林, 贺维龙, 等. 一种电解锰渣-钡渣水泥的制备方法: CN112358210A[P]. 2021-02-12. ZHANG Y, CHEN Q L, HE W L, et al. Preparation method of electrolytic manganese slag-barium slag cement: CN112358210A[P]. 2021-02-12(in Chinese).

[41] 车轶夫, 李绍华, 罗远恒, 等. 一种钡渣和砷渣的无害化处理方法: CN111618065A[P]. 2020-09-04. CHE Y F, LI S H, LUO Y H, et al. Harmless treatment method for barium residues and arsenic residues: CN111618065A[P]. 2020-09-04(in Chinese).

[42] 顾汉念, 李宛研, 郭腾飞, 等. 一种利用赤泥无害化处理钡渣的方法: CN110681669B[P]. 2022-02-25. GU H N, LI W Y, GUO T F, et al. Method of harmless treatment of barium slag by red mud: CN110681669B[P]. 2022-02-25(in Chinese).

[43] 郭汉光, 丁志文, 曾开文, 等. 一种钡渣无害化处理方法: CN110000187B[P]. 2022-03-08. GUO H G, DING Z W, ZENG K W, et al. Harmless treatment method for barium slag: CN110000187B[P]. 2022-03-08(in Chinese).

[44] 周俊芳. 碳酸钡生产中的“三废”治理方法初探[J]. 贵州化工, 2000, 25(S1): 30-34, 36. ZHOU J F. Recovery of three wastes in the production of barium carbonate[J]. Guizhou Chemical Industry, 2000, 25(Sup 1): 30-34, 36(in Chinese).

[45] 雷永林, 霍冀川, 刘树信, 等. 低品位钡矿盐酸浸出过程的实验研究 [J]. 化工矿物与加工, 2005, 34(2): 6-9. LEI Y L, HUO J C, LIU S X, et al. Study on leaching processes of low-grade Barium ore with hydrochloric acid [J]. Industrial Minerals and Processing, 2005, 34(2): 6-9(in Chinese).

[46] 温占玺. 利用含钡废渣制取氯化钡和硫酸钡 [J]. 化工之友, 2001, 20(4): 38-39. WEN Z X. Preparation of barium chloride and barium sulfate from barium-containing waste residue [J]. Friend of Chemical Industry, 2001, 20(4): 38-39(in Chinese).

[47] 毛健全, 顾尚义. 某钡盐厂钡渣成分研究及渣场污染的综合治理 [J]. 贵州工业大学学报(自然科学版), 2000, 29(6): 95-103. MAO J Q, GU S Y. A study on the composition of Barium carbonate residue and synthetical control over the residue pond pollution of a barium salt factory [J]. Journal of Guizhou University of Technology (Natural Science Edition), 2000, 29(6): 95-103(in Chinese).

[48] 蒋蓉. 钡渣的胶凝性与活化性的研究与利用 [J]. 粉煤灰, 2007, 19(2): 24-26. JIANG R. Study of Barium slag gelling and activating property and application [J]. Coal Ash China, 2007, 19(2): 24-26(in Chinese).

[49] 中华人民共和国卫生部. 生活饮用水卫生标准: GB 5749-2006[S]. 北 京 : 中 国 出 版 社 , 2007. Ministry of health of the people's Republic of China. Standards for drinking water quality: GB 5749-2006[S] . Beijing: China Press, 2007(in Chinese).

[50] 屈雅, 岳云龙. 用钡渣作矿化剂烧制硅酸盐水泥的研究 [J]. 粉煤灰综合利用, 2002, 15(1): 32-34. QU Y, YUE Y L. Study on firing Portland cement with barium slag as mineralizer [J]. Fly Ash Comprehensive Utilization, 2002, 15(1): 32-34(in Chinese).

[51] 陈明生, 罗永祥. 利用钡渣与炉渣、石灰脚料混掺生产复合硅酸盐水泥的试验 [J]. 水泥, 2001(8): 6-8. CHEN M S, LUO Y X. Experiments on the production of composite Portland cement by mixing barium slag with slag and lime waste [J]. Cement, 2001(8): 6-8(in Chinese).

[52] HUANG X, XIN C, LI J S, et al. Using hazardous barium slag as a novel admixture for alkali activated slag cement [J]. Cement and Concrete Composites, 2022, 125: 104332. doi: 10.1016/j.cemconcomp.2021.104332 [53] 谭洪波, 李信, 马保国, 等. 磨细钡渣对普通硅酸盐水泥水化历程的影响 [J]. 济南大学学报(自然科学版), 2016, 30(3): 161-166. TAN H B, LI X, MA B G, et al. Effect of tiny barium slag on hydration process of Portland cement [J]. Journal of University of Jinan (Science and Technology), 2016, 30(3): 161-166(in Chinese).

[54] 吴谨, 梅迎军, 周启伟. 掺钡渣的SMA-10超薄罩面路用性能分析 [J]. 中外公路, 2019, 39(2): 279-283. WU J, MEI Y J, ZHOU Q W. Analysis of pavement performance of SMA-10 ultra-thin overlay mixed with barium slags [J]. Journal of China & Foreign Highway, 2019, 39(2): 279-283(in Chinese).

[55] 刘立柱, 贾韶辉, 王勇, 等. 钡渣在建材产品中的应用及其重金属固化效果研究 [J]. 砖瓦, 2017(5): 25-27. LIU L Z, JIA S H, WANG Y, et al. Study on application of barium residue in building materials and effect of heavy metal curing [J]. Block-Brick-Tile, 2017(5): 25-27(in Chinese).

[56] 张孟雄. 钡渣砖的生产及效益分析 [J]. 建材工业信息, 1998(4): 12-13. ZHANG M X. Production and benefit analysis of barium slag bricks [J]. Building Materials Industry Information, 1998(4): 12-13(in Chinese).

[57] 陈彦翠, 甘四洋, 万军, 等. 一种钡渣烧结砖及其制备方法: CN104446358A[P]. 2015-03-25. CHEN Y C, GAN S Y, WAN J, et al. Barium residue sintered brick and preparation method thereof: CN104446358A[P]. 2015-03-25(in Chinese).

[58] 高延林, 冀康平, 聂树人. 八十年代我国的锶研究进展 [J]. 青海科技, 1994, 1(1): 18-27. GAO Y L, JI K P, NIE S R. Research progress of strontium in my country in the 1980s [J]. Qinghai Science and Technology, 1994, 1(1): 18-27(in Chinese).

[59] 金建华, 李永元, 李傲. 含锶工业废渣制备硝酸锶工艺研究 [J]. 江西理工大学学报, 2021, 42(1): 59-63,102. JIN J H, LI Y Y, LI A. Study on preparation of strontium nitrate from industrial waste residue containing strontium [J]. Journal of Jiangxi University of Science and Technology, 2021, 42(1): 59-63,102(in Chinese).

[60] 顾汉念, 杨婷婷, 王宁, 等. 一种从钡渣中浮选回收碳的方法: CN111135957B[P]. 2021-08-17. GU H N, YANG T T, WANG N, et al. Method for recovering carbon from barium slag through flotation: CN111135957B[P]. 2021-08-17(in Chinese).

[61] 丁建础. 用钡渣处理含铬(Ⅵ)废水 [J]. 化工环保, 2005, 25(3): 225-227. doi: 10.3969/j.issn.1006-1878.2005.03.015 DING J C. Treatment of Cr(Ⅵ)-containing wastewater by barium dregs [J]. Environmental Protection of Chemical Industry, 2005, 25(3): 225-227(in Chinese). doi: 10.3969/j.issn.1006-1878.2005.03.015

[62] XIE Y J, SUN Z Y, HAN T T, et al. Highly efficient utilization of industrial barium slag for carbon gasification in direct carbon solid oxide fuel cells [J]. International Journal of Hydrogen Energy, 2021, 46(74): 37029-37038. doi: 10.1016/j.ijhydene.2021.08.182 期刊类型引用(1)

1. 桂林香,杨丹,郑永军. 水泥窑协同处置重金属钡渣对水泥性能的影响. 水泥. 2024(09): 14-16 .  百度学术

百度学术

其他类型引用(0)

-

DownLoad:

DownLoad: