-

电解锰渣是在电解锰生产过程中,碳酸锰矿粉经硫酸浸出后再经压滤固液分离产生的废渣[1],其主要污染物为Mn2+和NH4+-N,属于第Ⅱ类一般工业固体废物。我国是世界上第一大电解锰生产国,每生产1 t电解锰可产生8~10 t锰渣。截至2021年,我国电解锰渣堆存量已超108 t,且以每年107 t的速度增长[2-3]。电解锰渣长期大量在室外堆存,加剧了土地资源紧张,并且对周边环境构成严重威胁。

目前,针对电解锰渣的无害化处理方法主要包括固化、水洗、高温处理3种方法。固化法是通过添加碱性固化剂利用胶结、吸附、包裹作用稳定重金属,同时利用固化剂与NH4+发生化学反应脱除氨氮[4]。罗乐等[5]在锰渣中添加10%的生石灰,可实现将锰渣浸出液中Mn2+质量浓度降至2.60 mg·L−1,固化率达99.8%,NH4+-N质量浓度降至21.23 mg·L−1,脱出率达96.73%。DU等[6]采用多种复配的固化剂处理电解锰渣,研究表明添加9% CaO+5% NaHCO3、9% CaO+5% Na3PO4、10% MgO,可实现将Mn的浸出量降至100 mg·kg−1。但是添加大量碱性固化剂的锰渣浸出液pH一般都大于9,超过《一般工业固体废物贮存和填埋污染控制标准》 (GB18599-2020) 规定的pH 在 6~9的限值之内。用水洗的方法可洗去可溶性的锰和氨氮,且洗涤液可进行有价元素的回收[7-8]。赵博超[9]等通过水洗锰渣对洗涤液中的锰离子进行回收,发现当用水量为渣重6倍及以上时,硫酸锰的回收率增加到了95%以上,且同等用水量的情况下,化浆-滤饼洗涤效果明显优于化浆洗涤。房苜茹等[10]考察水洗时间和液固比对污染物去除效果的影响,发现水洗时间为30 min,液固比为5∶1时,硫酸锰和硫酸铵的洗出率能达到92%左右,继续增加液固比,洗出率无明显增加。可见仅通过水洗并不能完全将污染物脱除,在消耗大量水资源的情况下,锰渣中锰和氨氮的质量浓度仍然比较高。高温法是指通过高温煅烧或还原焙烧工艺,将氨氮及硫酸盐等有害物质分解成无害物质或逸出,煅烧后的锰渣可用于生产水泥和熟料[11],但方法投资成本较高。对于我国众多中小型电解锰企业来说,水洗和固化处理锰渣的方法更走得通。

为了解决行业内锰渣需要大量消纳以及经济处理成本高的难题,选择水洗联合固化处理电解锰渣的方法,从水洗条件的影响因素和固化剂添加比例出发,研究水渣比、洗涤次数、搅拌时间和磷酸三钠、生石灰、水泥、粉煤灰4种固化剂的复合配比,以降低锰渣浸出液中锰和氨氮的质量浓度,为电解锰渣的无害化寻找一种新的处理方法。

-

本研究选取的电解锰渣来自贵州省某企业的新鲜锰渣,采用四分法取样后阴凉处密封保存,风干、研磨过100目筛后留存备用。该锰渣中总锰的质量分数为6.33%,含水率为25.83%,硫酸铵质量分数4.51%。浸出液的pH为6.35,呈弱酸性,浸出液Mn2+的质量浓度为1 275.00 mg·L−1,NH3-N的质量浓度为686.00 mg·L−1。洗涤所用的试剂为纯水。4种固化剂材料如表1所示。

-

1) 不同水渣比的对比实验。称取5份200.00 g风干研磨后的锰渣置于烧杯,每个烧杯分别加入200.00、400.00、800.00、1 200.00、1 600.00 g的纯水,室温条件下搅拌30 min,充分化浆搅拌,浆液减压抽滤过滤,对滤饼进行浸出,检测每组浸出液锰离子和氨氮的质量浓度。纯水与锰渣的比例分别为1、2、4、6、8,考察不同水渣比对污染物去除效果的影响,根据浸出液中锰、氨氮质量浓度大小,可确定最佳的水渣比;且浸出液可与铵盐沉淀相结合回收可溶性锰。

2) 不同洗涤次数的对比实验。在确定最佳水渣比为2的条件下,在盛有1 000.00 mL纯水的烧杯中加入500.00 g新鲜锰渣,以50 r·min−1充分化浆搅拌,浆液减压抽滤过滤,收集100.00 g滤饼进行浸出,检测其浸出液中锰离子和氨氮的质量浓度,剩余滤饼置于盛有其水渣比为2的纯水烧杯中,重复上述操作,累计洗涤4次。最终可得到水洗1、2、3、4次后锰渣滤饼浸出液中锰离子和氨氮的质量浓度,从而确定最佳洗涤次数。水洗1、2、3、4次后锰渣含水率分别为33.24%、34.09%、34.45%、34.59%。

3) 不同搅拌时间的对比实验。在确定最佳水渣比为2、最佳洗涤次数为2次的条件下,改变锰渣加水的搅拌化浆时间,分别为10、30、60、120 min,并以50 r·min−1充分化浆搅拌,检测浸出液中锰离子和氨氮的质量浓度,从而确定最佳的搅拌时间。

4) 添加固化剂的实验。将最佳水洗条件下洗涤后的锰渣滤饼置于105 ℃烘箱中干燥,然后破碎研磨,分成3份,每份分别添加不同比例的4种固化剂,加水搅拌 (控制含水率30%) 后置于室内自然条件预反应1 d。称取处理后的锰渣每份50 g,做水平震荡浸出实验,检测浸出液中锰离子和氨氮的质量浓度,从而确定最佳的固化剂比例。

5) 表征分析。将原锰渣和水洗联合固化的锰渣分别烘干后过100目筛,用X射线荧光光谱仪 (型号:XP+瑞士 arl 公司) 及场发射扫描电镜 (北京普瑞塞司仪器有限公司) 分析锰渣水洗联合固化前后表征特征。

-

锰渣浸出液的制备参考《固体废物浸出毒性浸出方法水平震荡法》 (HJ557-2019) [12],浸出液中锰浓度测定参考《固体废物金属元素的测定电感耦合等离子体质谱法》 (HJ776-2015) [13],浸出液中氨氮浓度的测定参考《水质氨氮的测定纳氏试剂分光光度法》 (HJ535-2009) [14]。每组实验重复操作3次,浓度的相对标准偏差控制在1%以内。

-

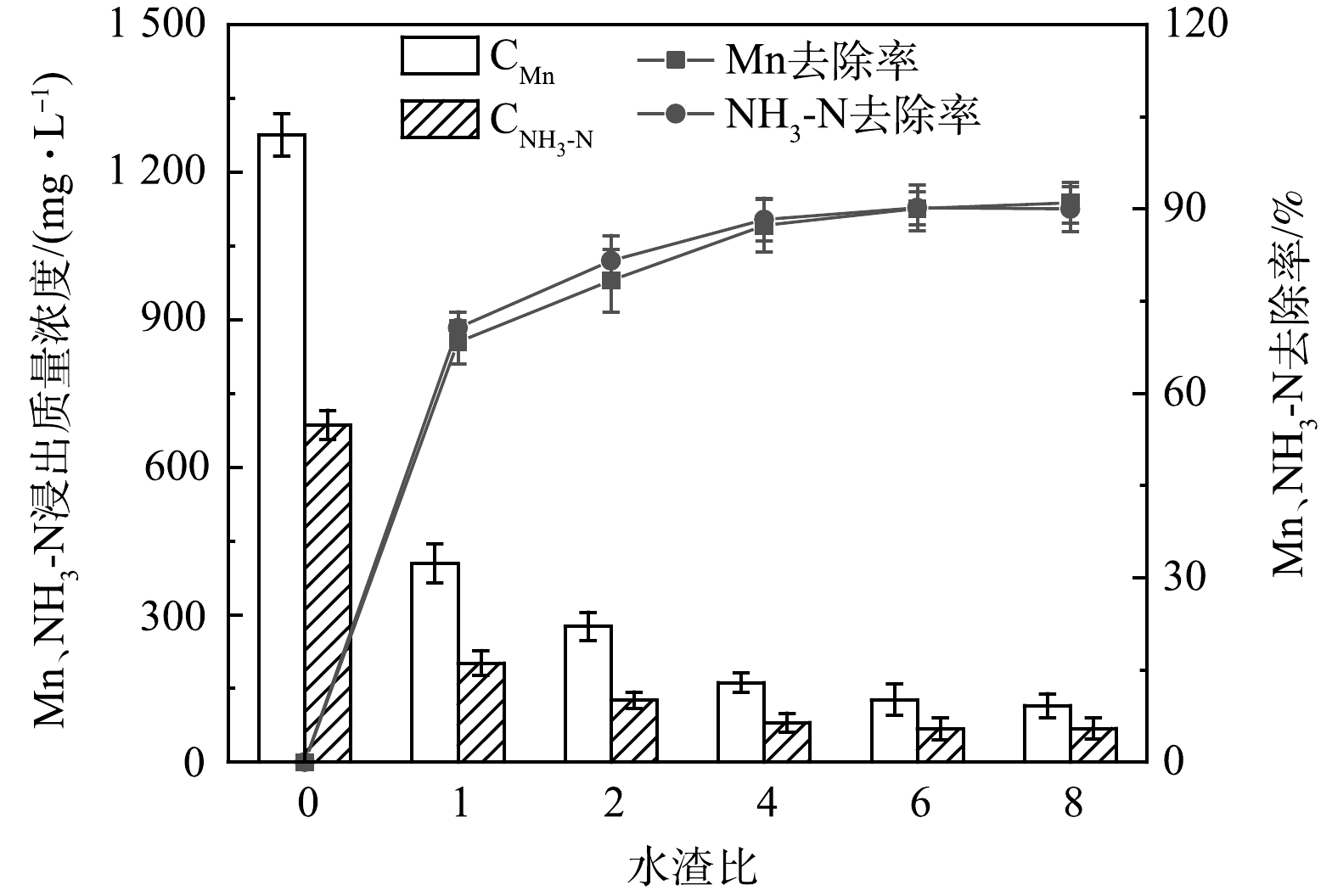

利用纯水洗涤锰渣,锰渣中的污染物浸出质量浓度和去除率如图1所示。由此可知,随着水渣比的增加,锰离子和氨氮的去除率呈现出先快速上升后逐渐稳定的趋势。当水渣比为1时,锰离子和氨氮的去除率分别达78.31%、81.56%,继续增加水渣比,锰离子和氨氮的质量浓度变化不大,水渣比为8时,锰离子、氨氮的质量浓度分别为115.50和68.80 mg·L−1,污染物质量浓度依然较高,超过《污水综合排放标准》[15]中规定的氨氮和锰离子的一级标准限值,分别为15和2.0 mg·L−1。这与房苜茹等[16]研究的锰渣在液固比为5∶1的条件下水溶性锰离子的洗出率为92%的结果相似。这说明,增大液固比可以提高污染物的去除效果,但是即使在高液固比的条件下,锰渣中残留污染物的质量浓度仍然比较高。这是因为,锰渣中存在部分锰离子、铵根离子被难溶物质包裹,稳定性较强难以被纯水浸出,除了以离子形态存在之外,还存在难溶的氧化锰等阻碍了洗涤效果。因此,综合考虑污染物去除率和经济效益因素,采用的水渣比为2。

-

在确定水渣比为2的条件下,研究洗涤次数对锰渣处理效果的影响如图2所示。可知,随着洗涤次数的增加,锰渣中锰离子和氨氮的去除率都呈现先增加后逐渐稳定的趋势。当洗涤次数由1次增加至2次时,锰离子、氨氮的去除率分别从78.31%、81.56%增加至91.64%、91.64%,锰离子、氨氮的质量浓度分别从276.50、126.60 mg·L−1降至106.65、40.05 mg·L−1,继续增加洗涤次数,锰离子和氨氮的去除率曲线变化较为平缓;洗涤4次时,锰渣浸出液中锰离子、氨氮的质量浓度分别为51.40、10.03 mg·L−1,氨氮质量浓度低于污水综合排放一级标准,而锰离子的质量浓度仍高于一级排放标准25.7倍,约占总锰质量分数的0.05%。可见,随着洗涤次数的增加,对氨氮的去除效果优于锰,这是因为锰渣中的氨氮主要以六水铵镁矾((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O) 等铵根离子的形式存在,通过多次纯水洗涤促使绝大部分的铵根离子进入液相,从而达到去除氨氮的目的,而锰渣中的锰除了可溶性锰外,还有0.03%左右的难溶的二氧化锰,难以被脱除[17]。因此,在用水量尽可能少的前提下,为保证污染物去除率,选择锰渣的最佳水洗次数为2次。

-

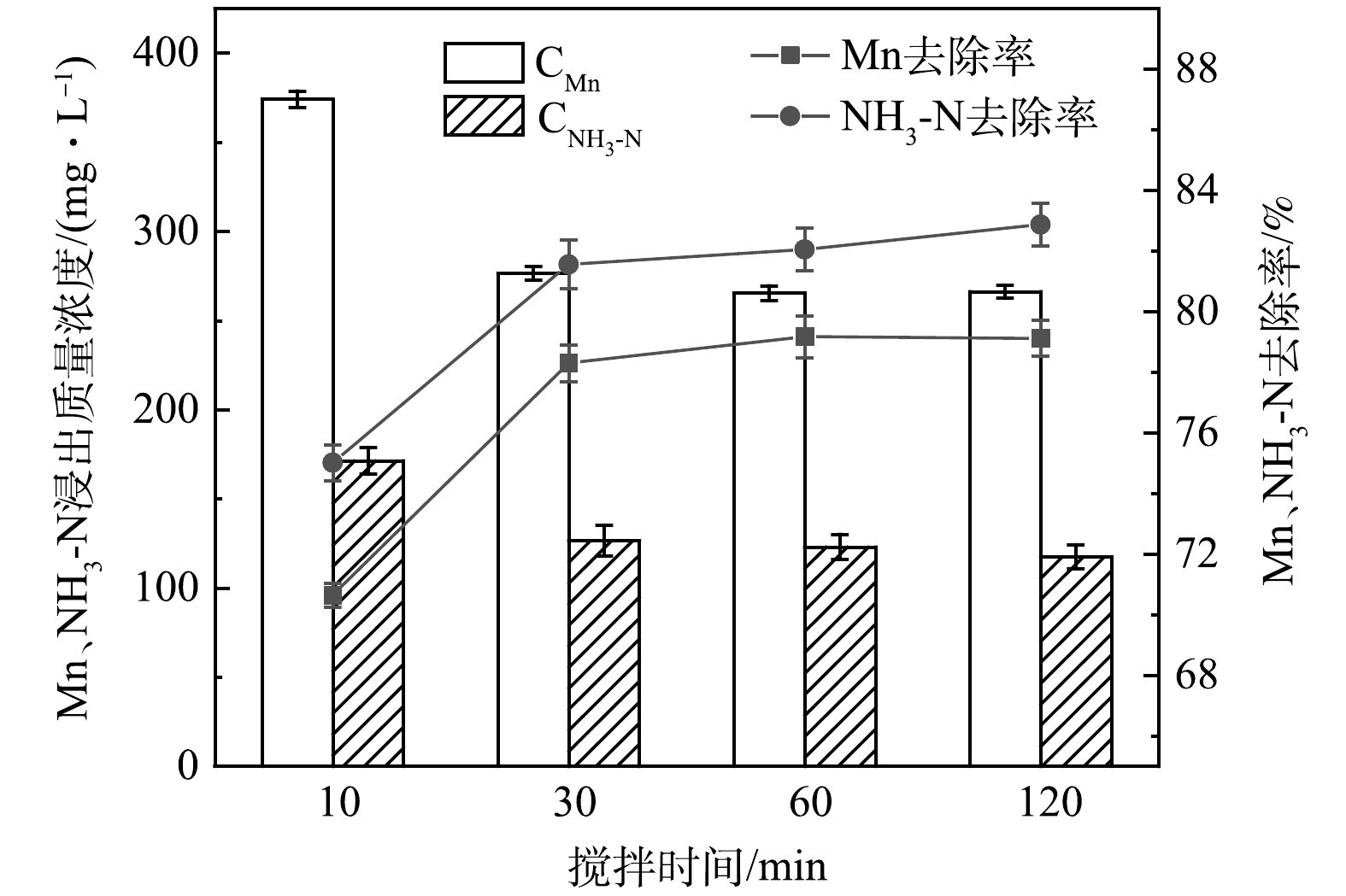

搅拌作为外力作用可以快速促进锰渣中的可溶性污染物进入液相,因此研究搅拌时间对污染物去除效果的影响如图3所示。可见,随着搅拌时间的增加,锰渣中锰离子和氨氮的去除率呈现先增加后逐渐稳定的趋势。搅拌时间由10 min增加至30 min时,锰离子、氨氮的去除率分别从70.65%、75.02%增加至78.31%、81.56%,继续延长搅拌时间,对洗涤效果改善并不明显,这与赵侣璇等[7]采用清水洗涤锰渣,时间达11 min时污染物浓度趋于稳定的研究有所差别。这是因为,赵侣璇等[7]采用的清洗方式是水流连续进入清洗槽,没有固定的液固比,该进水方式对水洗压力和进水流量都有较高要求。可见,在确定水渣比为2,洗涤2次的条件下,选择30 min的搅拌时间最为高效。

-

在搅拌时间为30 min,用2倍渣重的水洗涤2次锰渣时,污染物的去除率可以达75%以上,但锰渣浸出液中锰离子和氨氮的含量仍超出污水综合排放标准。因此,考虑对水洗后的锰渣加入固化剂,使得污染物能被稳定固化或脱除,并且在极端条件下不被浸出,处理后的锰渣进行填埋或者资源化利用对环境的危害性降到最低。根据固化剂的作用机理以及经济成本,将Na3PO4、生石灰、水泥、粉煤灰按不同比例配制成A、B、C组,水洗后的锰渣分别添加3组固化剂,并检测浸出液中锰离子、氨氮的质量浓度,结果如表2所示。

由表2可知,用2倍渣重的水洗涤2次的锰渣加入A、B、C组不同比例的固化剂,从A组到C组的每种固化稳定剂添加量依次加倍,但是浸出液中氨氮的质量浓度变化不大,锰离子的质量浓度变化较为明显,但均满足污水综合排放一级标准。相比于未添加固化剂,浸出液中锰离子、氨氮质量浓度降低的非常明显。这是因为,生石灰可对锰渣中的可溶性锰离子可以起到固化作用。锰离子在生石灰提供的碱性环境中遇水便可形成氢氧化锰沉淀,该沉淀又会和空气中的氧气反应生成氧化锰沉淀,从而将锰离子以沉淀的形式稳定下来,如公式 (1) 、 (2) 所示。锰渣中的铵根离子也能在生石灰提供的碱性环境中反应生成易挥发的氨气,同时遇水反应放出的热量又促进氨气的逸出,如式 (3) 所示。

而磷酸盐在酸性的条件下可与金属氧化物以及添加剂等通过化学反应,生成以磷酸盐为粘结相的无机胶凝材料。本研究所选用的生石灰和磷酸盐在酸性锰渣浸出液中可反应生成以羟基磷灰石 (Ca10(PO4)6(OH)2)为结晶相的胶凝材料,具有很强的离子交换能力和吸附能力。与锰渣反应时,Ca10(PO4)6(OH)2中的Ca2+可被Mn2+替换下来,生成稳定的羟磷锰石[18-19],具体的反应如公式 (4) 所示。另外,锰渣中的氨氮主要是以六水铵镁矾((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)的形式存在,磷酸盐能够吸收 ((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)中的重金属离子和NH4+,从而实现对重金属和氨氮的固定。

水泥常被用作大多数无机污染物及部分有机污染物的固化剂,其固化机理是胶凝体系中的污染物发生物理吸附、化学沉淀、氧化还原反应、金属离子的同晶替代和物理包容等作用[20-21]。粉煤灰具有胶凝活性,其中的SiO2和Al2O3在一定碱性条件下会产生水化作用,水化产物会包裹固体废物中的污染物形成胶凝物质。金漫彤等[22]掺加30%粉煤灰固化土壤聚合物中的重金属离子,发现Cu2+、Pb2+、Zn2+的固化量都有所增加,且固化体具有良好的后期稳定性和抗酸性。由此可见,经过水洗后的锰渣加入少量的固化稳定剂即可实现锰离子和氨氮的高效去除。因此,考虑经济成本和环境保护的条件下,在2倍渣重的水洗涤2次后的锰渣中加入0.15%的Na3PO4、1.00%的生石灰、0.75%的水泥和0.50%的粉煤灰为最佳的固化剂添加比例。

-

将原锰渣与水洗后的锰渣用XRD衍射图进行矿物对比分析,如图4所示。可见,原锰渣样品主要的矿物相是二氧化硅和生石膏(CaSO4·2H2O),水洗联合固化后的锰渣主要的矿物相是二氧化硅和熟石膏(CaSO4·0.5H2O),说明原锰渣中的生石膏经过无害化处理后变成了熟石膏及少量的硬石膏(CaSO4 )。这是由于生石灰和水泥遇水均会放热,当温度超过128 ℃时,生石膏会失去结晶水变成半水的熟石膏,温度超过175 ℃时,熟石膏继续脱水变成无水的硬石膏。水洗联合固化处理后的锰渣出现了方解石(CaCO3)、白云石(CaMg(CO3)2) 等物相的特征峰,而绿泥石 (Mg,Al,Fe)6(Si,Al)4O10(OH)3 、微斜长石(K(AlSi3)O3、草酸钙(CaC2O4(H2O)) 等特征峰相较于原锰渣被削弱了,说明添加的固化稳定剂尤其是水泥,其水化产物发生碳化,产生一系列碳酸盐沉淀。通过对XRD衍射图的分析发现,经过水洗联合固化处理后的锰渣, 其矿物质的种类及结晶的变化主要是由固化剂的添加引起的。

将原锰渣与水洗后的锰渣用SEM扫描电镜图进行微观对比分析,如图5所示。原锰渣样品 (图5(a)) 整体结构松散多孔,存在规则柱状体结构 (CaSO4·2H2O) ,该柱状体与不规则颗粒随机交错搭接,且存在大量孔缝;由图5(b)可发现,水洗联合固化处理后的锰渣微观结构发生明显改变,柱状体结构消失,不规则片状颗粒 (CaSO4·0.5H2O) 增多,这与XRD图谱反应的结果一致,在片状颗粒的周围可观察到短棒状结构,可能是钙矾石、钙沸石等物质。同时,观察到少量小球状颗粒物粘结在一起,这可能是OH-与Mn2+反应生成了MnOOH和MnO2沉淀。通过对SEM扫描电镜图的分析发现,水洗联合固化处理后的锰渣其晶体结构更加紧密,锰渣发生了明显的胶凝及吸附作用,使锰渣中的污染物可有效的固定在产生的晶体中,为电解锰渣在后续处理过中降低污染物迁移的风险。

-

1) 在水洗锰渣时,随着水渣比、洗涤次数、搅拌时间的增加,锰渣中锰离子和氨氮的去除率都呈现出先增加后逐渐稳定的变化趋势,通过对浸出液中锰离子和氨氮的去除率变化可发现在水渣比为2、水洗次数为2次、搅拌时间为30 min时为最佳水洗条件,其锰离子、氨氮的去除率可分别达到78.31%、81.56%。

2) 固化剂对水洗锰渣浸出液的结果显示,在最佳水洗条件下锰渣中添加0.15%的Na3PO4、1.00%的生石灰,0.75%的水泥和0.50%的粉煤灰,锰渣浸出液中锰离子、氨氮的浸出质量浓度分别为0.141 μg·L−1、1.260 μg·L−1,满足污水综合排放标准。

3) 通过XRD衍射图谱发现原锰渣中柱状颗粒 (CaSO4·2H2O) 在水洗联合固化处理后转变成片状颗粒 (CaSO4·0.5H2O) ;借助SEM扫描电镜图发现水洗联合固化处理后的锰渣晶体结构堆积更加紧密,锰渣发生了胶凝及吸附作用,锰渣中的污染物可有效地被固定在所产生的晶体中。

水洗联合固化处理电解锰渣

Treatment of electrolytic manganese slag by water washing combined curing method

-

摘要: 为减少电解锰渣中主要污染物锰离子和氨氮含量,降低其对环境的污染,采用水洗联合固化法处理电解锰渣,通过改变水渣比、洗涤次数、搅拌时间,固化剂添加比例,观察锰渣水洗及固化过程中锰离子、氨氮的质量浓度变化并确定最佳水洗固化条件。研究表明,水渣比为2,洗涤2次,搅拌时间30 min为最佳水洗条件,此时锰渣浸出液Mn2+、NH3-N的质量浓度分别为106.65和40.05 mg·L−1;向水洗后锰渣中添加0.15%的Na3PO4、1.00%的生石灰,0.75%的水泥和0.50%的粉煤灰为最佳固化剂添加比例,此时锰渣浸出液Mn2+、NH3-N的质量浓度分别为0.141和1.260 μg·L−1,满足污水综合排放标准。本研究结果表明,对水洗后的锰渣进行固化处理,可以有效降低浸出液中Mn2+和NH3-N质量浓度,可为锰渣无害化处理提供参考。Abstract: To reduce the content of manganese ions and ammonia nitrogen, which are the main pollutants in the electrolytic manganese slag, and reduce its pollution to the environment, the combined washing and curing method was used to treat the electrolytic manganese slag, and the changes of manganese ions and ammonia nitrogen concentrations during the washing and curing process were observed and the optimal washing and curing conditions were determined by changing the water-slag ratio, washing times, stirring time and the addition ratio of curing agent. The study showed that the water-slag ratio of 2, washing twice and stirring time of 30 min were the best washing conditions, and the concentrations of Mn2+ and NH3-N in the leachate of manganese slag were 106.65 mg·L-1 and 40.05 mg·L−1, respectively; 0.15% of Na3PO4, 1.00% of quicklime, 0.75% of cement and 0.50% of fly ash were added to the washed manganese slag. At this time, the concentrations of Mn2+ and NH3-N in manganese slag leachate were 0.141 μg·L−1 and 1.260 μg·L−1, respectively, which satisfied the comprehensive effluent discharge standard. The results of this study showed that the curing treatment of manganese slag after water washing could effectively reduce the concentrations of Mn2+ and NH3-N in the leachate, and provide a reference for the harmless treatment of manganese slag.

-

Key words:

- water washing /

- curing /

- curing agent /

- manganese slag /

- ammonia nitrogen

-

电解锰渣是在电解锰生产过程中,碳酸锰矿粉经硫酸浸出后再经压滤固液分离产生的废渣[1],其主要污染物为Mn2+和NH4+-N,属于第Ⅱ类一般工业固体废物。我国是世界上第一大电解锰生产国,每生产1 t电解锰可产生8~10 t锰渣。截至2021年,我国电解锰渣堆存量已超108 t,且以每年107 t的速度增长[2-3]。电解锰渣长期大量在室外堆存,加剧了土地资源紧张,并且对周边环境构成严重威胁。

目前,针对电解锰渣的无害化处理方法主要包括固化、水洗、高温处理3种方法。固化法是通过添加碱性固化剂利用胶结、吸附、包裹作用稳定重金属,同时利用固化剂与NH4+发生化学反应脱除氨氮[4]。罗乐等[5]在锰渣中添加10%的生石灰,可实现将锰渣浸出液中Mn2+质量浓度降至2.60 mg·L−1,固化率达99.8%,NH4+-N质量浓度降至21.23 mg·L−1,脱出率达96.73%。DU等[6]采用多种复配的固化剂处理电解锰渣,研究表明添加9% CaO+5% NaHCO3、9% CaO+5% Na3PO4、10% MgO,可实现将Mn的浸出量降至100 mg·kg−1。但是添加大量碱性固化剂的锰渣浸出液pH一般都大于9,超过《一般工业固体废物贮存和填埋污染控制标准》 (GB18599-2020) 规定的pH 在 6~9的限值之内。用水洗的方法可洗去可溶性的锰和氨氮,且洗涤液可进行有价元素的回收[7-8]。赵博超[9]等通过水洗锰渣对洗涤液中的锰离子进行回收,发现当用水量为渣重6倍及以上时,硫酸锰的回收率增加到了95%以上,且同等用水量的情况下,化浆-滤饼洗涤效果明显优于化浆洗涤。房苜茹等[10]考察水洗时间和液固比对污染物去除效果的影响,发现水洗时间为30 min,液固比为5∶1时,硫酸锰和硫酸铵的洗出率能达到92%左右,继续增加液固比,洗出率无明显增加。可见仅通过水洗并不能完全将污染物脱除,在消耗大量水资源的情况下,锰渣中锰和氨氮的质量浓度仍然比较高。高温法是指通过高温煅烧或还原焙烧工艺,将氨氮及硫酸盐等有害物质分解成无害物质或逸出,煅烧后的锰渣可用于生产水泥和熟料[11],但方法投资成本较高。对于我国众多中小型电解锰企业来说,水洗和固化处理锰渣的方法更走得通。

为了解决行业内锰渣需要大量消纳以及经济处理成本高的难题,选择水洗联合固化处理电解锰渣的方法,从水洗条件的影响因素和固化剂添加比例出发,研究水渣比、洗涤次数、搅拌时间和磷酸三钠、生石灰、水泥、粉煤灰4种固化剂的复合配比,以降低锰渣浸出液中锰和氨氮的质量浓度,为电解锰渣的无害化寻找一种新的处理方法。

1. 实验材料与方法

1.1 实验材料

本研究选取的电解锰渣来自贵州省某企业的新鲜锰渣,采用四分法取样后阴凉处密封保存,风干、研磨过100目筛后留存备用。该锰渣中总锰的质量分数为6.33%,含水率为25.83%,硫酸铵质量分数4.51%。浸出液的pH为6.35,呈弱酸性,浸出液Mn2+的质量浓度为1 275.00 mg·L−1,NH3-N的质量浓度为686.00 mg·L−1。洗涤所用的试剂为纯水。4种固化剂材料如表1所示。

表 1 实验材料及主要成分Table 1. Experimental materials and main components供试原料 主要成分 备注 新鲜电解锰渣 SO3、 SiO2 、CaO 、Fe2O3、Al2O3、MnO、K2O — 磷酸三钠 Na3PO4·12H2O 分析纯,Na3PO4含量98% 生石灰 CaO 分析纯,CaO含量98% 水泥 3CaO·SiO2、2CaO·SiO2、 3CaO·Al2O3、4CaO·Al2O3·Fe2O3 425普通硅酸盐水泥 粉煤灰 SiO2、Al2O3、Fe2O3、CaO GB二级 1.2 实验装置与方法

1) 不同水渣比的对比实验。称取5份200.00 g风干研磨后的锰渣置于烧杯,每个烧杯分别加入200.00、400.00、800.00、1 200.00、1 600.00 g的纯水,室温条件下搅拌30 min,充分化浆搅拌,浆液减压抽滤过滤,对滤饼进行浸出,检测每组浸出液锰离子和氨氮的质量浓度。纯水与锰渣的比例分别为1、2、4、6、8,考察不同水渣比对污染物去除效果的影响,根据浸出液中锰、氨氮质量浓度大小,可确定最佳的水渣比;且浸出液可与铵盐沉淀相结合回收可溶性锰。

2) 不同洗涤次数的对比实验。在确定最佳水渣比为2的条件下,在盛有1 000.00 mL纯水的烧杯中加入500.00 g新鲜锰渣,以50 r·min−1充分化浆搅拌,浆液减压抽滤过滤,收集100.00 g滤饼进行浸出,检测其浸出液中锰离子和氨氮的质量浓度,剩余滤饼置于盛有其水渣比为2的纯水烧杯中,重复上述操作,累计洗涤4次。最终可得到水洗1、2、3、4次后锰渣滤饼浸出液中锰离子和氨氮的质量浓度,从而确定最佳洗涤次数。水洗1、2、3、4次后锰渣含水率分别为33.24%、34.09%、34.45%、34.59%。

3) 不同搅拌时间的对比实验。在确定最佳水渣比为2、最佳洗涤次数为2次的条件下,改变锰渣加水的搅拌化浆时间,分别为10、30、60、120 min,并以50 r·min−1充分化浆搅拌,检测浸出液中锰离子和氨氮的质量浓度,从而确定最佳的搅拌时间。

4) 添加固化剂的实验。将最佳水洗条件下洗涤后的锰渣滤饼置于105 ℃烘箱中干燥,然后破碎研磨,分成3份,每份分别添加不同比例的4种固化剂,加水搅拌 (控制含水率30%) 后置于室内自然条件预反应1 d。称取处理后的锰渣每份50 g,做水平震荡浸出实验,检测浸出液中锰离子和氨氮的质量浓度,从而确定最佳的固化剂比例。

5) 表征分析。将原锰渣和水洗联合固化的锰渣分别烘干后过100目筛,用X射线荧光光谱仪 (型号:XP+瑞士 arl 公司) 及场发射扫描电镜 (北京普瑞塞司仪器有限公司) 分析锰渣水洗联合固化前后表征特征。

1.3 样品测试与分析

锰渣浸出液的制备参考《固体废物浸出毒性浸出方法水平震荡法》 (HJ557-2019) [12],浸出液中锰浓度测定参考《固体废物金属元素的测定电感耦合等离子体质谱法》 (HJ776-2015) [13],浸出液中氨氮浓度的测定参考《水质氨氮的测定纳氏试剂分光光度法》 (HJ535-2009) [14]。每组实验重复操作3次,浓度的相对标准偏差控制在1%以内。

2. 结果与讨论

2.1 水渣比的影响

利用纯水洗涤锰渣,锰渣中的污染物浸出质量浓度和去除率如图1所示。由此可知,随着水渣比的增加,锰离子和氨氮的去除率呈现出先快速上升后逐渐稳定的趋势。当水渣比为1时,锰离子和氨氮的去除率分别达78.31%、81.56%,继续增加水渣比,锰离子和氨氮的质量浓度变化不大,水渣比为8时,锰离子、氨氮的质量浓度分别为115.50和68.80 mg·L−1,污染物质量浓度依然较高,超过《污水综合排放标准》[15]中规定的氨氮和锰离子的一级标准限值,分别为15和2.0 mg·L−1。这与房苜茹等[16]研究的锰渣在液固比为5∶1的条件下水溶性锰离子的洗出率为92%的结果相似。这说明,增大液固比可以提高污染物的去除效果,但是即使在高液固比的条件下,锰渣中残留污染物的质量浓度仍然比较高。这是因为,锰渣中存在部分锰离子、铵根离子被难溶物质包裹,稳定性较强难以被纯水浸出,除了以离子形态存在之外,还存在难溶的氧化锰等阻碍了洗涤效果。因此,综合考虑污染物去除率和经济效益因素,采用的水渣比为2。

2.2 洗涤次数的影响

在确定水渣比为2的条件下,研究洗涤次数对锰渣处理效果的影响如图2所示。可知,随着洗涤次数的增加,锰渣中锰离子和氨氮的去除率都呈现先增加后逐渐稳定的趋势。当洗涤次数由1次增加至2次时,锰离子、氨氮的去除率分别从78.31%、81.56%增加至91.64%、91.64%,锰离子、氨氮的质量浓度分别从276.50、126.60 mg·L−1降至106.65、40.05 mg·L−1,继续增加洗涤次数,锰离子和氨氮的去除率曲线变化较为平缓;洗涤4次时,锰渣浸出液中锰离子、氨氮的质量浓度分别为51.40、10.03 mg·L−1,氨氮质量浓度低于污水综合排放一级标准,而锰离子的质量浓度仍高于一级排放标准25.7倍,约占总锰质量分数的0.05%。可见,随着洗涤次数的增加,对氨氮的去除效果优于锰,这是因为锰渣中的氨氮主要以六水铵镁矾((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O) 等铵根离子的形式存在,通过多次纯水洗涤促使绝大部分的铵根离子进入液相,从而达到去除氨氮的目的,而锰渣中的锰除了可溶性锰外,还有0.03%左右的难溶的二氧化锰,难以被脱除[17]。因此,在用水量尽可能少的前提下,为保证污染物去除率,选择锰渣的最佳水洗次数为2次。

2.3 搅拌时间的影响

搅拌作为外力作用可以快速促进锰渣中的可溶性污染物进入液相,因此研究搅拌时间对污染物去除效果的影响如图3所示。可见,随着搅拌时间的增加,锰渣中锰离子和氨氮的去除率呈现先增加后逐渐稳定的趋势。搅拌时间由10 min增加至30 min时,锰离子、氨氮的去除率分别从70.65%、75.02%增加至78.31%、81.56%,继续延长搅拌时间,对洗涤效果改善并不明显,这与赵侣璇等[7]采用清水洗涤锰渣,时间达11 min时污染物浓度趋于稳定的研究有所差别。这是因为,赵侣璇等[7]采用的清洗方式是水流连续进入清洗槽,没有固定的液固比,该进水方式对水洗压力和进水流量都有较高要求。可见,在确定水渣比为2,洗涤2次的条件下,选择30 min的搅拌时间最为高效。

2.4 固化剂添加比例的影响

在搅拌时间为30 min,用2倍渣重的水洗涤2次锰渣时,污染物的去除率可以达75%以上,但锰渣浸出液中锰离子和氨氮的含量仍超出污水综合排放标准。因此,考虑对水洗后的锰渣加入固化剂,使得污染物能被稳定固化或脱除,并且在极端条件下不被浸出,处理后的锰渣进行填埋或者资源化利用对环境的危害性降到最低。根据固化剂的作用机理以及经济成本,将Na3PO4、生石灰、水泥、粉煤灰按不同比例配制成A、B、C组,水洗后的锰渣分别添加3组固化剂,并检测浸出液中锰离子、氨氮的质量浓度,结果如表2所示。

表 2 水洗后的锰渣固化稳定剂添加比例及污染物去除效果Table 2. Manganese slag solidification stabilizer addition ratio and pollutant removal effect after washing组别 添加比例 浸出液Mn2+质量浓度/ (μg·L−1) 浸出液NH3-N质量浓度/ (mg·L−1) A Na3PO4 0.15% 生石灰1.00% 水泥 0.75% 粉煤灰0.50% 0.141 1.260 B Na3PO4 0.30% 生石灰2.00% 水泥 1.50% 粉煤灰1.00% 0.020 1.423 C Na3PO4 0.60% 生石灰4.00% 水泥 3.00% 粉煤灰2.00% 0.005 1.300 由表2可知,用2倍渣重的水洗涤2次的锰渣加入A、B、C组不同比例的固化剂,从A组到C组的每种固化稳定剂添加量依次加倍,但是浸出液中氨氮的质量浓度变化不大,锰离子的质量浓度变化较为明显,但均满足污水综合排放一级标准。相比于未添加固化剂,浸出液中锰离子、氨氮质量浓度降低的非常明显。这是因为,生石灰可对锰渣中的可溶性锰离子可以起到固化作用。锰离子在生石灰提供的碱性环境中遇水便可形成氢氧化锰沉淀,该沉淀又会和空气中的氧气反应生成氧化锰沉淀,从而将锰离子以沉淀的形式稳定下来,如公式 (1) 、 (2) 所示。锰渣中的铵根离子也能在生石灰提供的碱性环境中反应生成易挥发的氨气,同时遇水反应放出的热量又促进氨气的逸出,如式 (3) 所示。

Mn2++2OH−→Mn(OH)2↓ (1) 2Mn(OH)2↓+O2→2MnO2↓+2H2O (2) NH+4+OH−→NH3↑+H2O (3) 而磷酸盐在酸性的条件下可与金属氧化物以及添加剂等通过化学反应,生成以磷酸盐为粘结相的无机胶凝材料。本研究所选用的生石灰和磷酸盐在酸性锰渣浸出液中可反应生成以羟基磷灰石 (Ca10(PO4)6(OH)2)为结晶相的胶凝材料,具有很强的离子交换能力和吸附能力。与锰渣反应时,Ca10(PO4)6(OH)2中的Ca2+可被Mn2+替换下来,生成稳定的羟磷锰石[18-19],具体的反应如公式 (4) 所示。另外,锰渣中的氨氮主要是以六水铵镁矾((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)的形式存在,磷酸盐能够吸收 ((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)中的重金属离子和NH4+,从而实现对重金属和氨氮的固定。

Ca10(PO4)6OH2+xMn2+→Ca10−xMnx(PO4)6OH2+xCa2+ (4) 水泥常被用作大多数无机污染物及部分有机污染物的固化剂,其固化机理是胶凝体系中的污染物发生物理吸附、化学沉淀、氧化还原反应、金属离子的同晶替代和物理包容等作用[20-21]。粉煤灰具有胶凝活性,其中的SiO2和Al2O3在一定碱性条件下会产生水化作用,水化产物会包裹固体废物中的污染物形成胶凝物质。金漫彤等[22]掺加30%粉煤灰固化土壤聚合物中的重金属离子,发现Cu2+、Pb2+、Zn2+的固化量都有所增加,且固化体具有良好的后期稳定性和抗酸性。由此可见,经过水洗后的锰渣加入少量的固化稳定剂即可实现锰离子和氨氮的高效去除。因此,考虑经济成本和环境保护的条件下,在2倍渣重的水洗涤2次后的锰渣中加入0.15%的Na3PO4、1.00%的生石灰、0.75%的水泥和0.50%的粉煤灰为最佳的固化剂添加比例。

2.5 水洗联合固化的表征分析

将原锰渣与水洗后的锰渣用XRD衍射图进行矿物对比分析,如图4所示。可见,原锰渣样品主要的矿物相是二氧化硅和生石膏(CaSO4·2H2O),水洗联合固化后的锰渣主要的矿物相是二氧化硅和熟石膏(CaSO4·0.5H2O),说明原锰渣中的生石膏经过无害化处理后变成了熟石膏及少量的硬石膏(CaSO4 )。这是由于生石灰和水泥遇水均会放热,当温度超过128 ℃时,生石膏会失去结晶水变成半水的熟石膏,温度超过175 ℃时,熟石膏继续脱水变成无水的硬石膏。水洗联合固化处理后的锰渣出现了方解石(CaCO3)、白云石(CaMg(CO3)2) 等物相的特征峰,而绿泥石 (Mg,Al,Fe)6(Si,Al)4O10(OH)3 、微斜长石(K(AlSi3)O3、草酸钙(CaC2O4(H2O)) 等特征峰相较于原锰渣被削弱了,说明添加的固化稳定剂尤其是水泥,其水化产物发生碳化,产生一系列碳酸盐沉淀。通过对XRD衍射图的分析发现,经过水洗联合固化处理后的锰渣, 其矿物质的种类及结晶的变化主要是由固化剂的添加引起的。

将原锰渣与水洗后的锰渣用SEM扫描电镜图进行微观对比分析,如图5所示。原锰渣样品 (图5(a)) 整体结构松散多孔,存在规则柱状体结构 (CaSO4·2H2O) ,该柱状体与不规则颗粒随机交错搭接,且存在大量孔缝;由图5(b)可发现,水洗联合固化处理后的锰渣微观结构发生明显改变,柱状体结构消失,不规则片状颗粒 (CaSO4·0.5H2O) 增多,这与XRD图谱反应的结果一致,在片状颗粒的周围可观察到短棒状结构,可能是钙矾石、钙沸石等物质。同时,观察到少量小球状颗粒物粘结在一起,这可能是OH-与Mn2+反应生成了MnOOH和MnO2沉淀。通过对SEM扫描电镜图的分析发现,水洗联合固化处理后的锰渣其晶体结构更加紧密,锰渣发生了明显的胶凝及吸附作用,使锰渣中的污染物可有效的固定在产生的晶体中,为电解锰渣在后续处理过中降低污染物迁移的风险。

3. 结论

1) 在水洗锰渣时,随着水渣比、洗涤次数、搅拌时间的增加,锰渣中锰离子和氨氮的去除率都呈现出先增加后逐渐稳定的变化趋势,通过对浸出液中锰离子和氨氮的去除率变化可发现在水渣比为2、水洗次数为2次、搅拌时间为30 min时为最佳水洗条件,其锰离子、氨氮的去除率可分别达到78.31%、81.56%。

2) 固化剂对水洗锰渣浸出液的结果显示,在最佳水洗条件下锰渣中添加0.15%的Na3PO4、1.00%的生石灰,0.75%的水泥和0.50%的粉煤灰,锰渣浸出液中锰离子、氨氮的浸出质量浓度分别为0.141 μg·L−1、1.260 μg·L−1,满足污水综合排放标准。

3) 通过XRD衍射图谱发现原锰渣中柱状颗粒 (CaSO4·2H2O) 在水洗联合固化处理后转变成片状颗粒 (CaSO4·0.5H2O) ;借助SEM扫描电镜图发现水洗联合固化处理后的锰渣晶体结构堆积更加紧密,锰渣发生了胶凝及吸附作用,锰渣中的污染物可有效地被固定在所产生的晶体中。

-

表 1 实验材料及主要成分

Table 1. Experimental materials and main components

供试原料 主要成分 备注 新鲜电解锰渣 SO3、 SiO2 、CaO 、Fe2O3、Al2O3、MnO、K2O — 磷酸三钠 Na3PO4·12H2O 分析纯,Na3PO4含量98% 生石灰 CaO 分析纯,CaO含量98% 水泥 3CaO·SiO2、2CaO·SiO2、 3CaO·Al2O3、4CaO·Al2O3·Fe2O3 425普通硅酸盐水泥 粉煤灰 SiO2、Al2O3、Fe2O3、CaO GB二级 表 2 水洗后的锰渣固化稳定剂添加比例及污染物去除效果

Table 2. Manganese slag solidification stabilizer addition ratio and pollutant removal effect after washing

组别 添加比例 浸出液Mn2+质量浓度/ (μg·L−1) 浸出液NH3-N质量浓度/ (mg·L−1) A Na3PO4 0.15% 生石灰1.00% 水泥 0.75% 粉煤灰0.50% 0.141 1.260 B Na3PO4 0.30% 生石灰2.00% 水泥 1.50% 粉煤灰1.00% 0.020 1.423 C Na3PO4 0.60% 生石灰4.00% 水泥 3.00% 粉煤灰2.00% 0.005 1.300 -

[1] 冯圣霞, 杨敏, 张煜, 等. 电解锰渣中Mn~(2+)的固化及动力学研究[J]. 硅酸盐通报, 2021, 40(7): 2313-2319. doi: 10.16552/j.cnki.issn1001-1625.20210604.003 [2] 高武斌, 王志增, 赵伟洁, 等. 电解锰渣复合Fe-Mn-Cu-Co系红外辐射材料的制备及性能研究[J]. 功能材料, 2015, 46(6): 6076-6080.3. doi: 10.3969/j.issn.1001-9731.2015.06.016 [3] 叶芬, 成昊, 徐丽, 等. 利用电解锰渣制备轻质多孔陶瓷块状材料的研究[J]. 无机盐工业, 2018, 50(10): 62-65. [4] ZHOU C, WANG J, WANG N. Treating Electrolytic Manganese Residue With Alkaline Additives For Stabilizing Manganese And Removing Ammonia[J]. Korean Journal of Chemical Engineering, 2013, 30(11): 2037-2042. doi: 10.1007/s11814-013-0159-8 [5] 罗乐, 降林华, 段宁. 电解锰废渣的浸出毒性及生石灰固化技术[J]. 环境工程, 2017, 35(12): 139-143. doi: 10.13205/j.hjgc.201712028 [6] DU B, HOU D, DUAN N, et al. Immobilization of high concentrations of soluble Mn(II) from electrolytic manganese solid waste using inorganic chemicals[J]. Environmental Science & Pollution Research International, 2015, 22(10): 7782-7793. [7] 赵侣璇, 刘凯, 覃楠钧, 等. 电解锰渣锰和硫酸铵资源回收及无害化试验研究[J]. 工业安全与环保, 2019, 45(1): 103-106. doi: 10.3969/j.issn.1001-425X.2019.01.026 [8] 李佳. 锰矿酸浸压滤工艺和锰渣固结体浸出毒性研究[D]. 湖北: 华中科技大学, 2017. [9] 赵博超, 王雪婷, 朱克松, 等. 洗涤方式对电解锰渣中锰回收效率及无害化处理的影响[J]. 环境工程学报, 2017, 11(11): 6103-6108. doi: 10.12030/j.cjee.201608105 [10] 房苜茹. 电解锰渣中可溶锰和硫酸铵回收工艺研究[D]. 广西: 广西大学, 2014. [11] 刘一鸣, 董四禄, 肖万平. 电解锰渣的无害化和资源化处理[J]. 有色设备, 2020, 34(5): 1-3. doi: 10.19611/j.cnki.cn11-2919/tg.2020.05.001 [12] 中华人民共和国环境保护部. 固体废物浸出毒性浸出方法水平震荡法: HJ 557-2009[S]. 北京: 中国环境科学出版社, 2010. [13] 中华人民共和国环境保护部. 固体废物金属元素的测定电感耦合等离子体质谱法: HJ776-2015[S]. 北京: 中国环境科学出版社, 2015. [14] 中华人民共和国环境保护部. 水质氨氮的测定纳氏试剂分光光度法: HJ535-2009[S]. 北京: 中国环境科学出版社, 2010. [15] 中华人民共和国环境保护部. 污水综合排放标准: GB8978-1996[S]. 北京: 中国环境科学出版社, 1998. [16] 房苜茹, 明宪权, 陆孟华, 等. 锰矿浸渣中水溶性锰的回收[J]. 化工环保, 2014, 34(6): 543-547. doi: 10.3969/j.issn.1006-1878.2014.06.009 [17] 王积伟. 电解锰渣无害化处理技术研究与应用[D]. 山东: 青岛大学, 2012. [18] WANG AJ, YUAN, ZL, ZHANG, J, et al. Effect of raw material ratios on the compressive strength of magnesium potassium phosphate chemically bonded ceramics[J]. Materials Science & Engineering: C, 2013, (33)8: 5058-5063. [19] RANDALL PM, CHATTOPADHYAY S. Bench-Scale evaluation of chemically bonded phosphate ceramic technology to stabilize mercury waste mixtures[J]. Journal of Environmental Engineering, 2010, 136(3): 265-273. doi: 10.1061/(ASCE)EE.1943-7870.0000144 [20] BULUT U, OZVERDI A, ERDEM M. Leaching behavior of pollutants in ferrochrome arc furnace dust and its stabilization/solidification using ferrous sulphate and Portland cement[J]. Journal of Hazardous Materials, 2009, 162(2-3): 893-898. doi: 10.1016/j.jhazmat.2008.05.114 [21] 吴敏. 电解锰渣的胶结固化研究[D]. 重庆: 重庆大学, 2014. [22] 金漫彤, 张琼, 楼敏晓, 等. 粉煤灰用于土壤聚合物固化重金属离子的研究[J]. 硅酸盐通报, 2007(3): 467-471. doi: 10.3969/j.issn.1001-1625.2007.03.011 -

DownLoad:

DownLoad: