-

煤化工是煤炭清洁利用的主要方式,但煤化工在煤炭催化裂解为产品的过程中会产生大量煤化工废水。大规模发展的煤化工产业用水量高达2~3×107 m3,每年产生近4.75×108 t的煤化工高盐废水[1]。高盐废水中含有许多无机含盐离子、重金属物质和有机杂物,成分比较复杂,可生化性较差,大量存储会带来严重的污染,危害环境。

煤气化废水是在使用气化炉生产煤气的洗涤、冷凝、分馏工序中产生的废水[2]。煤气化废水经过初步气浮、混凝、过滤等步骤后进入膜浓缩系统进行超滤和反渗透,后续通过蒸发结晶工艺进行进一步的提浓和固化[1]。现阶段,高盐废水的处理方式多为蒸发结晶、膜分离技术等,这些处理方式普遍存在于处理成本较高、得到的结晶盐成分复杂难以利用的问题。随着我国对工业含盐废水排放标准的不断提高,煤化工企业实现含盐废水零排放是未来的发展方向[2]。

多项研究表明,建筑工业废水可以被用作混凝土拌合水来使用。何春玫等[3]采用水泥固化法处理高校实验废水,将重金属离子与有机污染物以不溶性沉淀,络合物等形式固封于水泥固溶体中,从而有效降低实验废水污染环境的危害。向亚军[4]通过掺入粉煤灰,河砂等形成固溶体,用水泥固化电厂脱硫废水。MOJAPELO等[5]发现,混凝土可以固化废水中的污染物,且废水的加入可以减少饮用水的使用。煤化工高盐废水中含有一定量的硫酸盐与氯盐,硫酸盐与氯盐在和水泥内掺时会加速水泥水化提高早期强度,是无机盐型早强剂,且反应产生的水化产物不会膨胀破坏,而使结构更加密实[6]。BALONIS等[7]发现,体系中Cl−浓度较低时,可与SO42−发生置换反应形成Kuzel’s盐,而Cl−浓度过高则可形成Friedel’s盐。SO42−与体系中C3A形成AFt,从而引起体系宏观上表现出体积更密实或在微观上封闭孔隙或两者兼有。张路等[8]发现,在有硫酸钠存在的情况下,加速了水泥水化,水化早期硫酸钠能够在一定程度上细化毛细孔,且细小孔隙数量和硫酸钠掺量呈正相关。曹文章等[9]发现,NaCl和Na2SO4对水泥水化具有交互作用,同时掺入可以显著地缩短水泥的进程。

基于高盐废水难以处理以及我国西部水资源短缺的现状,本研究将高盐废水作为拌合水,按照不同掺量在不同养护温度下与胶凝材料进行拌合制备砂浆与净浆试块,研究观察后续试块宏观力学及微观性能的变化;并研究水化产物对胶凝材料微观结构的影响。本研究拟实现在不降低胶凝材料性能的同时,利用高盐废水作为拌合水的目标,以为高盐废水的利用提供一种新思路。

-

1)基准水泥。实验所用基准水泥为95%的熟料加入5%的石膏混合磨制而成,其组成如表1所示,其物理性能如表2所示。

2) 高盐废水。本实验所用到的高盐废水取自某煤业公司,高盐废水中阴、阳离子种类及含量如表3所示。总氮的测定采用流动注射-盐酸萘乙二胺分光光度法,氨氮、总磷的测定采用哈希多功能参数测试仪,其余阴离子的测定方法均采用离子色谱法。阳离子浓度的测定采用电感耦合等离子体发射光谱仪(ICP)。

-

1)净浆与砂浆的配比与制备。净浆试块的配比如表4所示,水胶比为0.4。将配好的拌合水倒入水泥净浆搅拌机(NJ-160A型,无锡市锡仪建材仪器厂)中,将称量好的基准水泥倒入锅中,搅拌结束后倒入20 mm×20 mm×20 mm试模,24 h后脱模。脱模后的试样置于不同养护温度的养护箱中养护3、7、28、56、90 d后取出。取出后的样品夹碎后置于带盖塑料瓶中加入无水乙醇终止水化,每隔2 d换1次无水乙醇,更换2~3次即可备用。

砂浆试块的配比如表5所示,水胶比为0.5。采用水泥胶砂搅拌机(JJ-5型,无锡市锡仪建材仪器厂)进行搅拌,采用40 mm×40 mm×160 mm三联模成型。试样养护24 h后脱模,砂浆试样置于养护箱中养护3、7、28、56、90 d后取出。

2)养护温度。在水泥恒温恒湿标准养护箱(HBY-40B型,无锡市锡仪建材仪器厂)内进行标准养护。在水泥砼快速养护箱(A型,上海路达实验仪器有限公司)中放入没过加热棒的水量后将温度设置为60 ℃后进行高温养护。

3)表征和检测方法。参考 GB/T 2419-2005《水泥胶砂流动度测定方法》[10],采用水泥胶砂流动度测定仪(NLD-3型,无锡市迈方仪器设备有限公司)测定不同高盐废水掺量的拌合水对胶凝材料流动度的影响;参考GBT1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》[11],进行净浆凝结时间测试,分析不同高盐废水掺量的拌合水和不同养护温度对胶凝材料凝结时间的影响;采用电动式压力测试机(YMA-300型,绍兴市肯特机械电子有限公司)配合水泥胶砂抗压夹具测试胶凝材料抗压强度;采用X射线衍射仪(D/MAX-2200型,日本理学公司)分析物料的矿物组成;采用扫描电子显微镜(GeminiSEM500型,上海卡尔蔡司管理有限公司)观察不同水化龄期产物的微观形貌;采用同步热分析系统(TGA/DSC1/1600型,梅特勒-托利多仪器)进行热重分析;采用OPTIMA 8000DV型电感耦合等离子发射光谱仪定量分析不同浓度高盐废水与有害重金属浸出液中重金属含量。

-

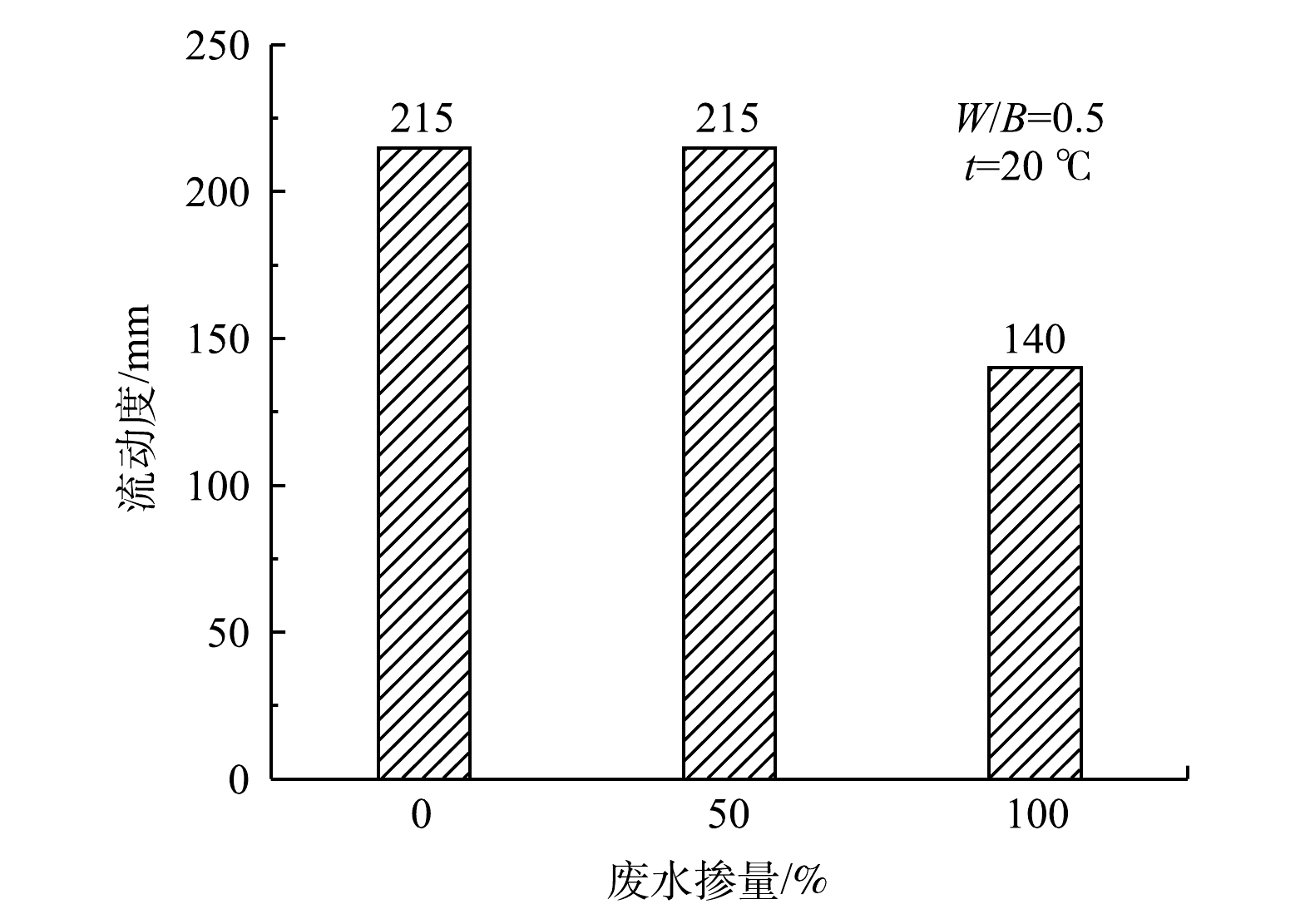

对高盐废水掺量分别为0、50%、100%,水灰比为0.5的3组砂浆试样在标准养护温度下进行流动度试验。结果如图1所示,未掺入高盐废水的空白组初始流动度最高,与掺入50%高盐废水的试样组流动度相同。这说明,掺入50%高盐废水不会降低试样流动度。掺入100%高盐废水试样组流动度最低,相较于空白组有大幅降低。这说明,掺入100%的高盐废水对初始流动度有不利影响。可见,过量高盐废水的掺入增加了矿物相离子以及作为无机盐型早强剂的氯盐和硫酸盐的含量,增加了絮凝结构的生成量,导致絮凝水含量升高、自由水含量降低;同时,促进了水化反应的进行,生成了更多的钙钒石,消耗更多的自由水。但是,掺入50%的高盐废水并不会影响试样的流动度。这说明,适量的高盐废水掺比并不会导致胶凝材料的工作性能的改变。

-

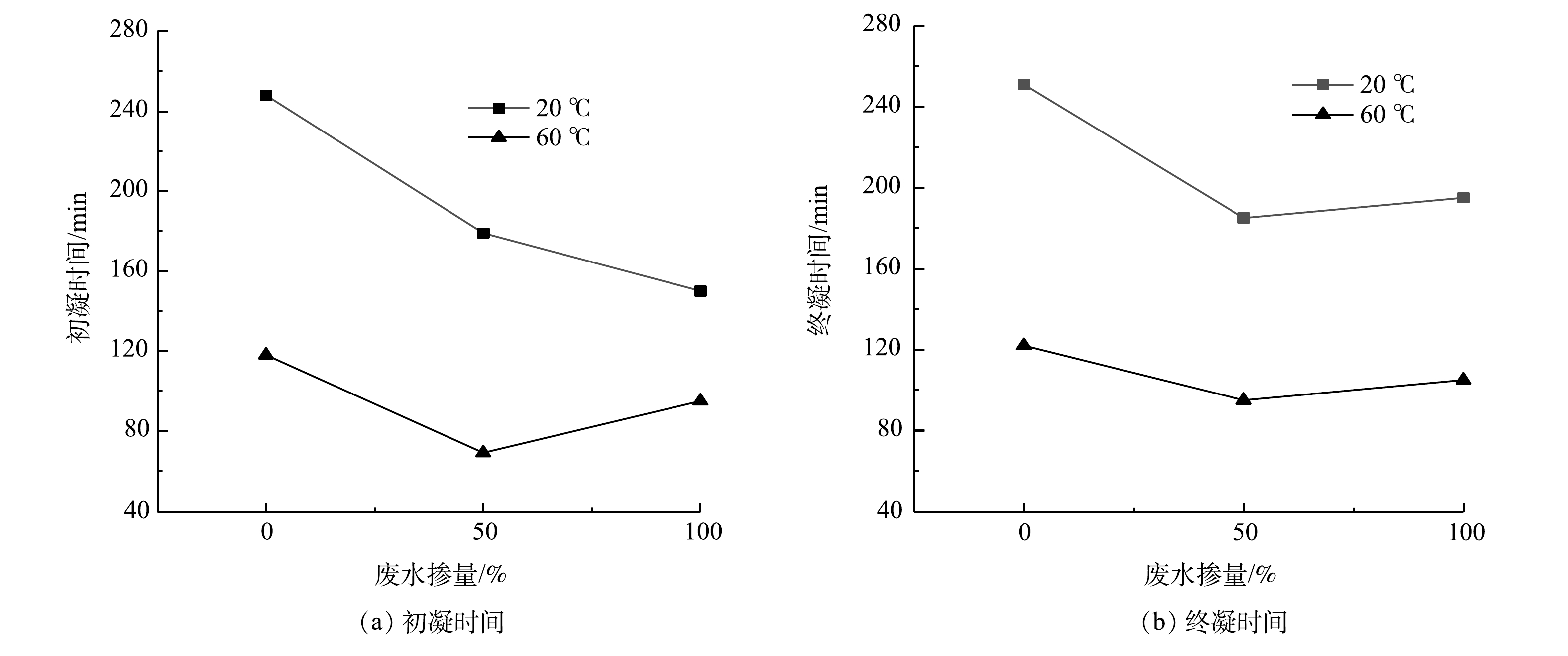

不同废水掺量,水胶比为0.4的胶凝材料在不同养护温度下的凝结时间如图2所示。由图2可见,随着废水掺量的增加,胶凝材料的凝结时间逐渐减少,但还在正常凝结时间范围内,高盐废水对水泥试样表现出促凝作用。这可能是因为,高盐废水中的氯盐和硫酸盐作为无机早强剂促进激发了胶凝材料早期反应,与液相中Ca(OH)2 发生反应,消耗Ca(OH)2 后生成钙矾石,促进了C3S的水化。但是,掺入100%的高盐废水的胶凝材料凝结时间没有掺入50%高盐废水的胶凝材料凝结时间高。这可能是因为,高掺量高盐废水抑制了胶凝材料的凝结。同时,养护温度的升高会缩短胶凝材料凝结时间,故致使胶凝材料的初、终凝时间均变快。

-

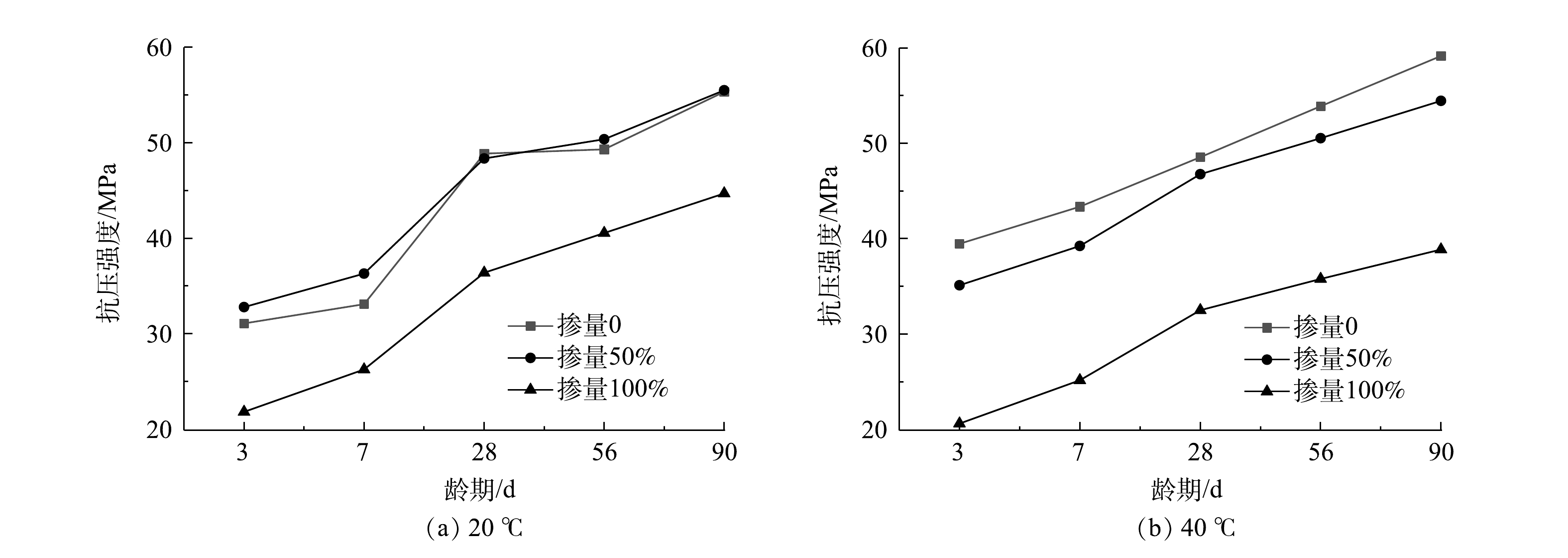

在20和60 ℃养护温度下,测定水胶比为0.5的砂浆试块在不同龄期的抗压强度,以表征生态胶凝材料的宏观性能。生态胶凝材料抗压强度随高盐废水掺量变化的规律如图3所示。由图3(a)可知,在20 ℃养护温度下,废水掺量为50%的试样组早期抗压强度相较于空白组(未掺高盐废水,即纯水泥组)有明显上升,在7 d时,抗压强度高于空白组的比例达到10%,整体抗压强度略高于空白组,可以达到55.5 MPa。废水掺量100%的试样组整体抗压强度较低,在28 d时抗压强度低于空白组的比例达到25%。这说明,100%高盐废水不利于胶凝材料强度发展。由图3(b)可知,在60 ℃养护温度下,废水掺量为50%的试样组与空白组相比,整体抗压强度均有小幅降低,在7、90 d时,降低幅度分别为9.7%和7.9%。废水掺量为100%的试样组抗压强度降低的趋势较为明显,在7、90 d时,抗压强度降低幅度分别为42%和34%,但此掺量试样的整体强度呈现上升趋势。可以看出,高温不利于废水掺量100%的试样养护。发生这种现象的原因可能是,高盐废水掺量过多和过高的养护温度,从而阻碍了水泥水化进程。

-

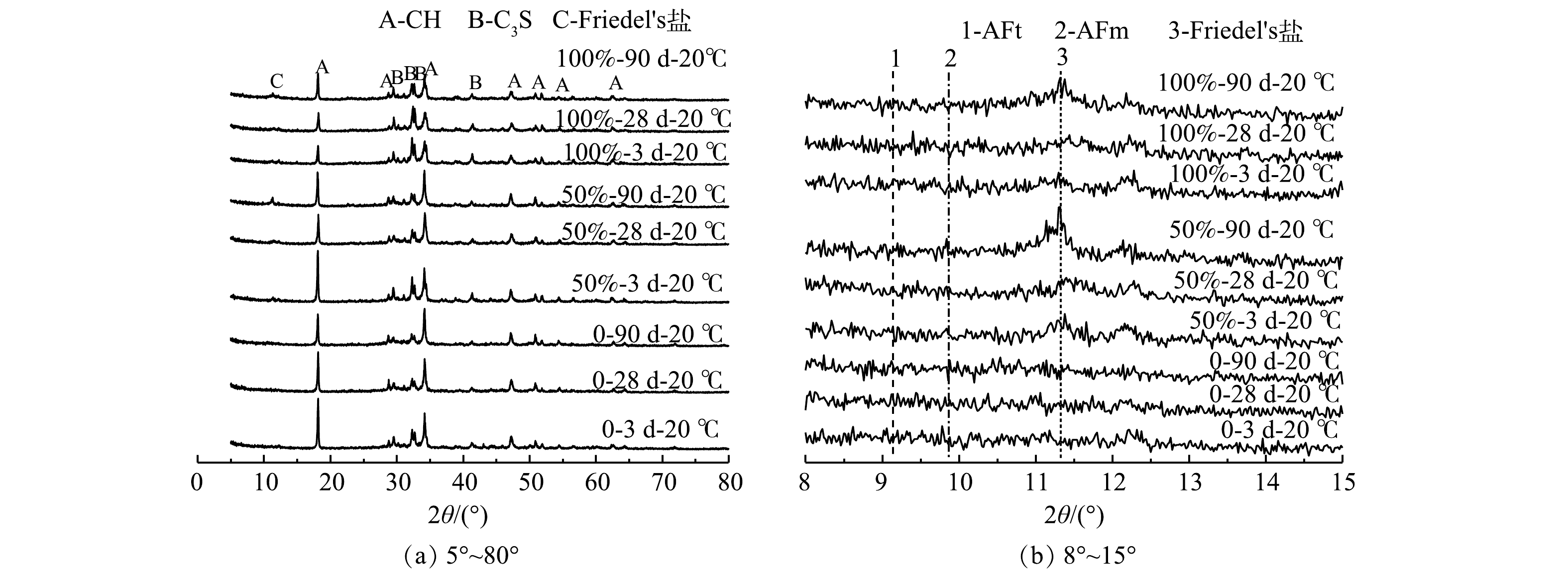

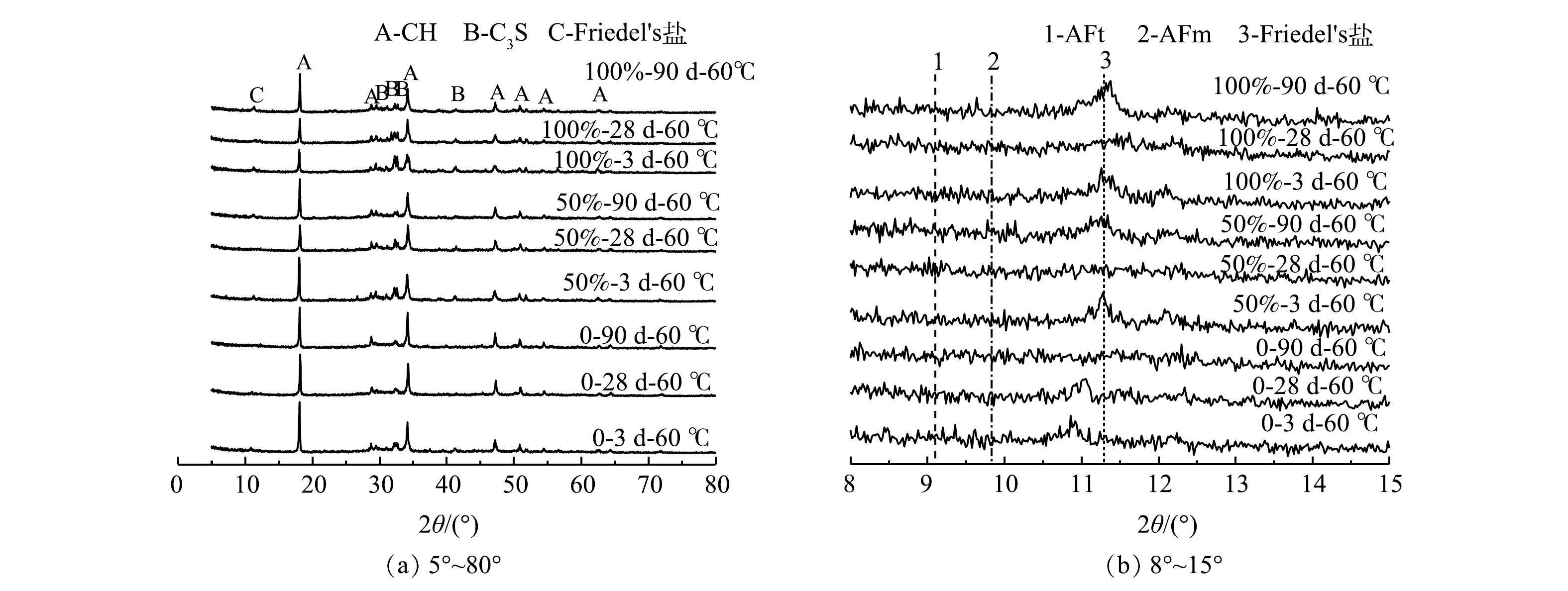

图4、图5为在同一养护温度下,高盐废水掺量为0、50%、100%的净浆试样养护至3、28、90 d龄期下的水化产物XRD图谱。由图4可知,养护温度为20 ℃时,在水化早期(3 d),纯水泥试样有大量的Ca(OH)2,CaSO4的衍射峰不太明显,而掺入高盐废水的试样中Ca(OH)2衍射峰有较明显降低的趋势,CaSO4的衍射峰有所升高。这说明,高盐废水的掺入可以促进系统早期反应。AFm与AFt的衍射峰分别位于9.9°与9.2°左右[12],对比20 ℃养护温度下不同掺量高盐废水的生态胶凝材料在不同龄期该位置的衍射峰强度,可以看出,AFm和AFt的衍射峰均不明显。AFt整体衍射峰强度较低,生成量较少。这可能是因为,AFt不稳定,分解成了SO4-AFm,Cl−与SO4-AFm反应生成了Friedel’s盐[9]。Friedel’s盐的衍射峰位于11.2°左右[13],在90 d时能看到较为明显的Friedel’s盐衍射峰。这说明,在20 ℃养护温度下废水掺量为50%的试样组抗压强度相较于空白组也有升高。其原因可能是,高盐废水中掺入的硫酸盐与氯盐和水泥生成的Friedel’s盐。废水掺量为100%的试样组强度整体表现较差的原因后续结合SEM进一步分析。

比较图4与图5,在不同养护温度下,胶凝材料XRD图像的峰位、峰高具有相似性。这说明,高温养护制度对掺入高盐废水的试样抗压强度影响不大,这与宏观分析结果一致。

-

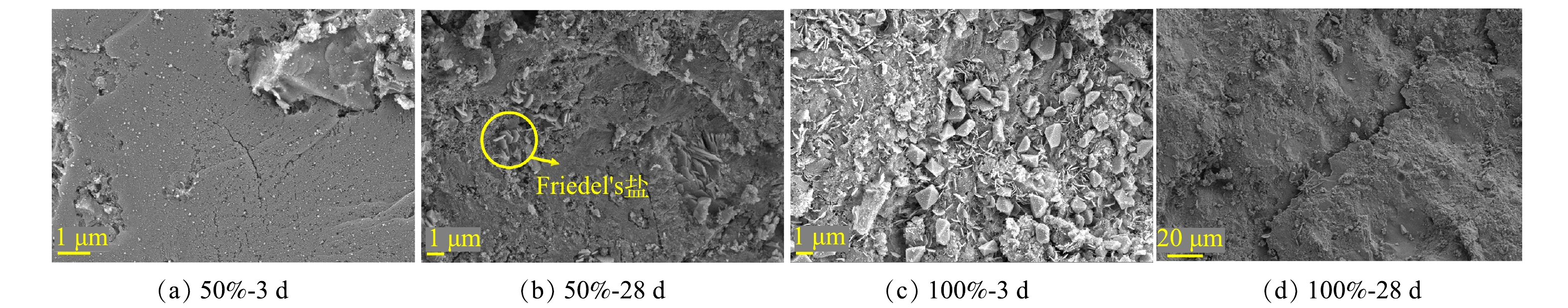

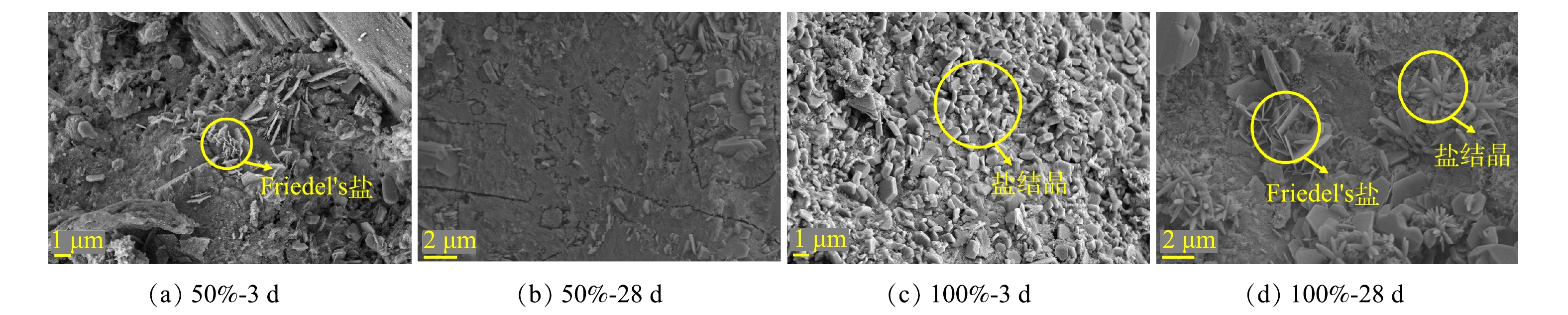

当养护温度为20 ℃时,由图6(a)可知,未掺高盐废水的试样组整体结构比较致密平整。由图6(b)可以看出,高盐废水掺量为50%的试样中存在呈六方片状的Friedel’s盐[14],Friedel’s盐填补了一些体系中的沟壑,致密度变高,使50%废水掺量的试样强度升高。由图6(c)、图6(d)中可以看出,高盐废水掺量为100%的试样存在许多盐结晶,表面不平整、致密度较低,在盐结晶中斜插一些六方片状的Friedel’s盐,在90d时体系中含有贯穿性裂纹,这可能是导致此废水掺量试样抗压强度低的主要原因。

当养护温度为60 ℃时,由图7(a)和图7(b)可以看出,废水掺量为50%的试样在3 d时有沟壑和一些层状结构,小型的六方片状结构少量斜插在结构中,养护至28 d时可以看到较为致密平整的结构。因此可知,掺量废水的抗压强度表现较好。由图7(c)和图7(d)可以看出,废水掺量100%的试样在水化早期仍然会析出大量的盐,覆盖在试样表面,很难观察到其他微观结构,养护至28 d时有六方片状Friedel’s盐出现,还有一些簇状盐结晶,结构要比3 d时致密一些,但仍不平整。这再次证明了,50%的高盐废水掺量优于100%的废水掺量。

-

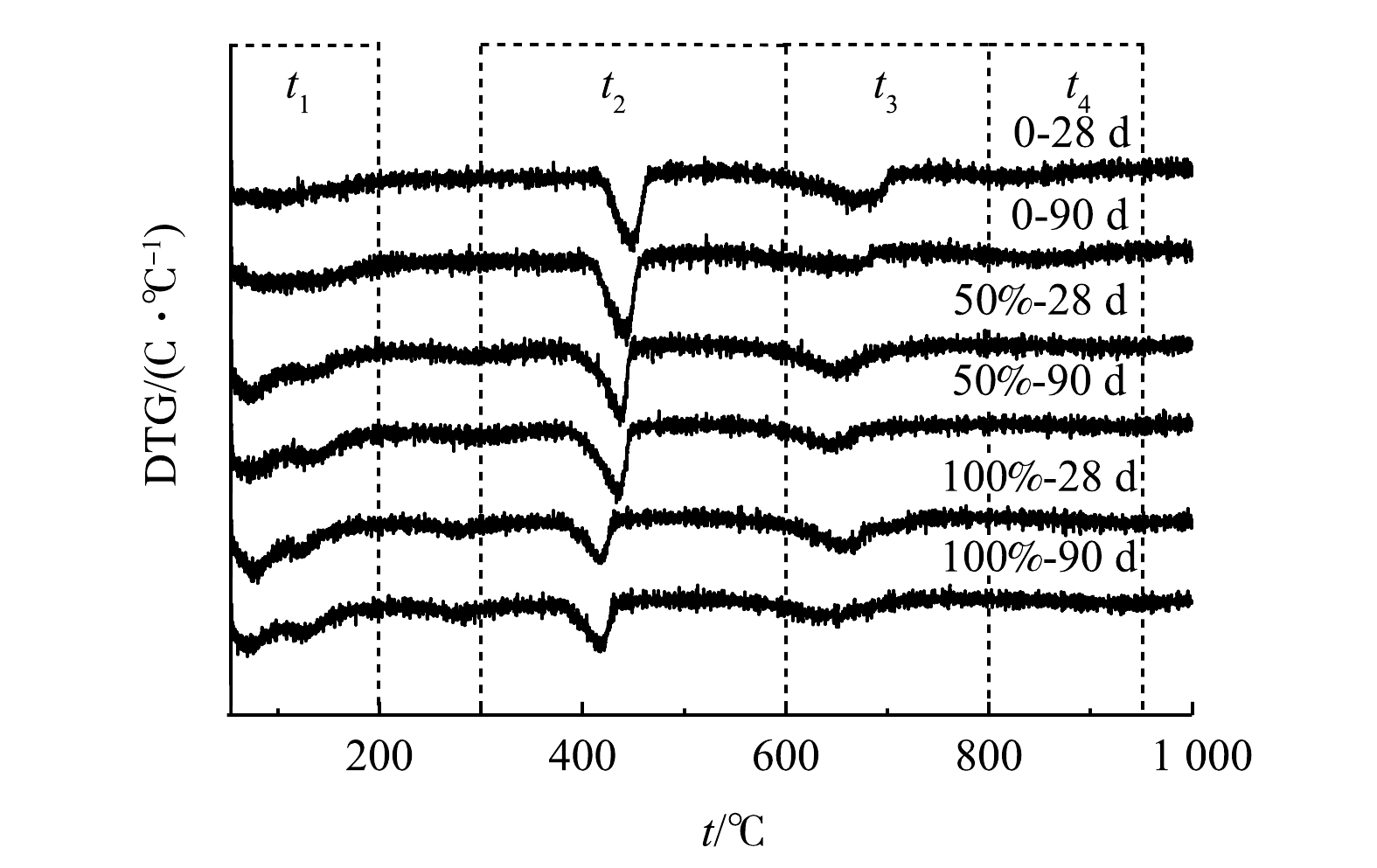

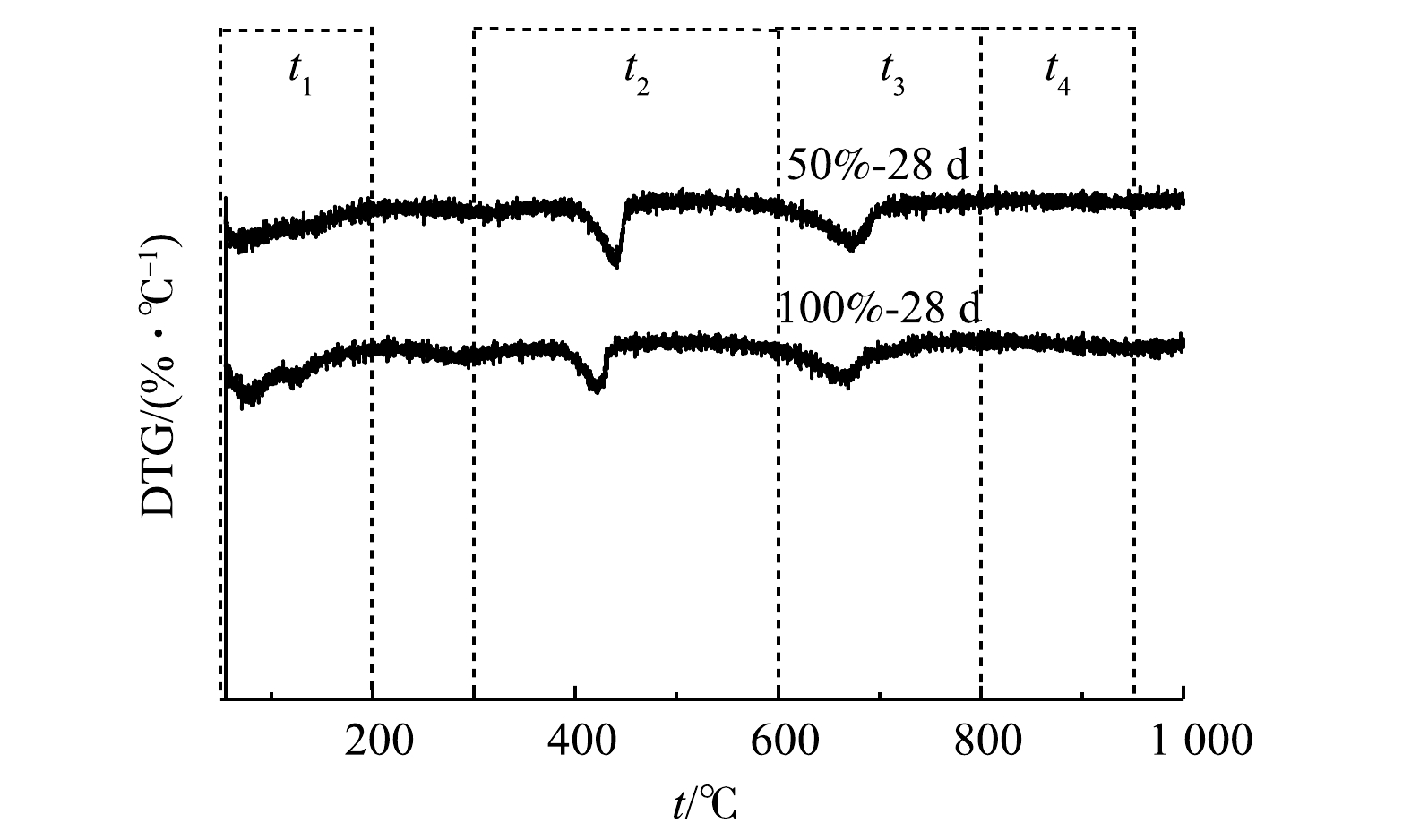

对20和60 ℃养护温度下不同高盐废水掺量的胶凝材料在不同龄期的粉末以5 k·min−1的速度在50~1 000 ℃进行DTG分析,实验所用胶凝材料DTG分析结果如图8、图9所示。从图中可以看出,胶凝材料粉末从50 ℃加热到1 000 ℃的过程中,曲线有3个明显的失重阶段。对比不同物相热分析图谱发现,在t1(50~200 ℃)时,50 ℃左右有1个失重阶段,对应自由水的脱水过程。相较于未掺废水的空白组,掺入高盐废水的试样组在70~100 ℃和120~150 ℃有明显的C-S-H凝胶和Friedel’s盐、钙矾石DTG吸热峰[15],伸缩的面积有所增加。这说明,掺入废水后初始的C-S-H凝胶和Friedel’s盐、钙矾石的生成量明显增多。在t2(300~600 ℃)时,在420 ℃左右有一个失重阶段,对应结合水的脱水过程。可以看出,废水掺量为50%时结合水生成量较大,整体表现较好,而废水掺量为100%时结合水的吸热峰明显降低。这说明,废水掺量过多不利于胶凝材料宏观力学性能的提高,这也与前文抗压强度分析的结论一致:废水掺量50%的胶凝材料抗压强度表现较好;在t3(600~700 ℃)时,在650 ℃左右,对应了碳酸钙的分解。

-

本研究所制备的生态胶凝材料产品要真正使用则需要对其重金属浸出量进行分析,参考HJ557-2009《固体废物浸出毒性浸出方法水平振荡法》[16]制出产品28 d浸出液,测定废水掺量为0、50%及100%的生态胶凝材料养护28 d后浸出液中的重金属含量,不同样品浸出液中几种重金属质量浓度如表6所示。

由表6可以看出,掺入不同比例高盐废水后,生态胶凝材料浸出液中的几种有害重金属的含量均低于GB5085.3-2007《危险废物鉴别标准 浸出毒性鉴别》[17]规定的Ⅳ级地下水排放限值。因此可知,在水泥中掺入煤化工高盐废水不但对环境无破坏性影响,而且水泥可以有效固化废水中的重金属。其中,Cr和Cd元素的固化效率可以达到50%和60%,其他重金属元素质量浓度均低于检测限,固化率更高。

-

1)拌合水中高盐废水掺量为50%时不会降低试样流动度且胶凝材料的凝结时间缩短。常温养护下,掺入50%高盐废水的试样与空白组强度相近;而用100%高盐废水完全替代拌合水则不利于胶凝材料抗压强度提高。养护温度的提高可以促进掺入50%高盐废水胶凝材料的早期强度发展,但对后期强度影响不明显。

2)50%高盐废水掺入有利于Friedel’s盐、钙钒石的生成,进而优化试样内部的孔隙结构,不仅有利于胶凝材料强度的发展,而且减少危害物的浸出,胶凝材料可以有效的固化废水中的重金属且固化效率可以达到50%以上。然而,100%的高盐废水掺入则会导致试样结构出现明显的盐结晶和贯穿性裂纹,不利于试样强度的加强,故认为高盐废水掺量为50%时为最佳拌合比例。

煤化工高盐废水拌合水泥制备生态胶凝材料的性能

Properties of eco-cementitious materials prepared by mixing cement with high-salt wastewater from coal chemical industry

-

摘要: 针对目前处理高盐废水成本较高且处理不彻底等问题,采用掺入高盐废水拌合水泥制备生态胶凝材料的方法,以达处理和利用高盐废水的目的。同时,探究了不同养护温度下不同掺量高盐废水拌合水泥制备的生态胶凝材料的相关性能。结果表明,高盐废水的掺入可以有效促进水泥拌和过程中C-S-H凝胶和Friedel’s盐、钙钒石的生成,进而优化试样内部的孔隙结构。这不仅有利于胶凝材料强度的发展,而且可以减少危害物的浸出。在常温养护条件下,掺入50%高盐废水拌合水泥制备的生态胶凝材料的28 d抗压强度可以达到55.5 MPa,且对重金属元素的固化率可以达到50%以上。本研究结果可为煤化工高盐废水拌合水泥制备生态胶凝材料提供参考。Abstract: In order to solve current defects of high-concentration salt-containing methods such as high cost and incomplete treatment, this research dealt with the wastewater and made use of it by mixing the wastewater with cement to produce ecological cementitious materials. The related properties of ecological cementitious materials prepared by mixing cement with different dosages of high-concentration salt-containing wastewater at different curing temperatures were analyzed and studied by means of electric pressure tester, X-ray diffraction, scanning electron microscope, and synchronous thermal analysis. The results showed that the incorporation of high-concentration salt-containing wastewater can effectively promote the formation of C-S-H gel, Friedel’s salt and AFt in the cement mixing process, and further optimize the pore structure of the sample, which was not only conducive to the development of the strength of the cementitious materials, but also could reduce the leaching of harmful substances. The 28 d compressive strength of the ecological cementitious materials prepared by mixing 50% high-concentration salt-containing wastewater with cement under room temperature curing could reach 55.5 MPa, and the curing rate of heavy metal elements could reach more than 50%. This research provides a reference for future use of high-concentration salt-containing wastewater.

-

聚糖菌(glycogen accumulating organisms, GAOs)是强化生物除磷(enhanced biological phosphorus removal,EBPR)系统中一类重要的功能微生物,基于它们在好氧阶段合成糖原的特征,MINO等[1]将其命名为GAOs。聚磷菌(polyphosphate accumulating organisms,PAOs)是EBPR系统参与除磷的主要功能微生物。很多报道指出,GAOs在低磷等特定条件下会在EBPR系统中大量增殖,造成除磷效果的恶化[2-3]。有研究表明,GAOs与PAOs竞争进水有机质,但不参与磷酸盐的去除,从而造成EBPR系统性能的恶化[4-5]。GAOs对于实际EBPR系统的影响尚处于模糊阶段,而在正常运行的EBPR污水厂中可同时监测到GAOs和PAOs,因此,有研究者认为适量的GAO可能是有效进行EBPR的好迹象。寻求GAOs快速富集的手段不仅可以完善聚糖菌功能基因及代谢机理的研究,同时可为GAOs的开发利用提供依据。

GAOs对于碳源利用的特殊性为高C/P有机废水的处理提供了新的思路和理论支撑。近年来,由于GAOs在有机废水中可以较高效率生产聚β-羟基烷酸脂(poly-β-hydroxyalkanoates,PHAs)[6-7],并在反硝化过程中发挥重要作用,故受到了广泛关注[8]。因此,稳定聚糖菌模型的建立方法是后续GAOs研究的必要条件。目前,富集GAOs的方法主要有使用低P/C配水及梯度降低进水磷酸盐的浓度[9]。这2种构建GAOs体系的方式也存在一定弊端:一是驯化时间相对较长;二是有可能GAOs的富集比例达不到预期,影响后续实验内容[10]。因此,建立一种快速高效富集GAOs的方式对于GAOs功能特性的研究十分重要。由于微生物群落结构的组成对于活性污泥体系处理废水具有重要意义,更丰富的群落结构可增强系统抗冲击负荷能力,确保出水的水质指标达标,特定菌群的存在也可能与系统功能菌群存在相互作用,同样也会影响活性污泥的处理效果,所以GAOs富集过程的群落组成进行分析是必要的。

本研究通过厌氧末排水及限制进水磷酸盐浓度的策略,在序批式反应器(sequencing batch reactor,SBR)中快速高效地富集了GAOs,通过宏基因组方法,分析了驯化过程中的群落演替特征、糖原代谢相关基因丰度变化,并进一步验证了该策略的可行性和有效性。

1. 材料及方法

1.1 实验装置与运行方式

采用厌氧-好氧交替运行的SBR工艺,反应器有效容积为11 L,径高比为1/4,体积交换率约为68%。采用进水-厌氧搅拌-沉降排水-好氧曝气-闲置的特殊运行方式,以6 h为一个完整周期,每天运行4个周期。每个周期包含厌氧搅拌1.5 h,好氧曝气4 h,沉降时间随着运行实际状况从40 min逐渐调整至15 min。由可编程控制器PLC控制全周期的运行,采用潜水泵控制进水,电动搅拌器控制搅拌速率,好氧时微孔曝气头输送空气。

1.2 接种污泥及进水水质

接种污泥来自天津市津沽污水处理厂二沉池,为回流污泥。接种时呈黑色细砂状,过筛(筛孔0.25 mm)后接种至上述反应器。由人工配水模拟实际废水,水中各种成分的质量浓度如下:反应器进水以乙酸钠为唯一进水碳源,维持在400~440 mg·L−1;以氯化铵为氮源,N-NH4Cl控制在40 mg·L−1;以磷酸二氢钾为磷源,P-KH2PO4控制在5 mg·L−1左右;其他营养盐有MgSO4·7H2O 50 mg·L−1、KCl 20 mg·L−1、CaCl2 20 mg·L−1、FeSO4·7H2O 0.1 mg·L−1、CuSO4·5H2O 0.1 mg·L−1、MnSO4 0.1 mg·L−1。

1.3 取样频率及分析方法

根据实际运行状况,选取了第4、16、20、39、43天共5个时间点进行完整单周期指标的测定。测定了厌氧运行过程中第0、5、15、30、60、90分钟及好氧运行过程中第60、120、180、240分钟的水样指标及胞内储存物指标。

乙酸钠采用高效液相色谱法[11]测定,正磷酸盐采用钼酸铵分光光度法测定,污泥浓度(MLSS)采用称量法[12]测定,污泥沉降比SV30采用国标法测定,PHA采用气相色谱法[13]测定,胞内糖原的测定通过先去除EPS再用热碱裂解和乙醇提取,最后用硫酸-蒽酮法[14]测定。

扫描电镜样品预处理:取0.5 mL厌氧末污泥混合液于离心管中,1 500 r·min−1,4 ℃离心30 min,弃上清,加入5~10倍体积的2.5%戊二醛固定24 h左右,4 ℃条件下储存并避光。用磷酸缓冲液洗3次,弃上清;乙醇溶液梯度脱水,分别用30%、50%、70%、80%、90%、95%的乙醇依次脱水10~15 min,最后用无水乙醇脱水2次,每次10~15 min,弃上清,转移到1.5 mL离心管中,放置到真空冷冻干燥机干燥12 h以上。

1.4 高通量测序及数据分析

测序样本选择每个取样周期的厌氧90 min,每次取样量5 mL,连续3个周期取样,记为3个平行的生物学重复样本,作为GAOs体系物种丰度鉴定的样本。测序的污泥样本放入超低温冰箱 (−80 ℃)暂存。测序工作委托北京诺禾致源科技股份有限公司完成。

测序流程可以概括为样本DNA提取和检测、文库构建和检测、测序和质控、信息学分析。经检测合格的文库采用 Illumina PE150 完成测序工作。测序获得的原始数据(raw data)去除接头信息,低质量碱基和未测出的碱基等干扰数据,获取用于后续分析的有效数据(clean data)。使用 MEGAHIT 组装软件进行组装分析(assembly analysis),完成后进行基因丰度分析、物种注释等信息学分析。通过DIAMOND软件将genes 与各功能数据库中的细菌、真菌、古菌和病毒序列进行比对。比对结果经过过滤后获得该序列的物种信息。采用 MetaGeneMark对各样本的 Scaftigs(≥500 bp)进行开放阅读框(open reading frame,ORF) 预测,去除冗余结果后进行功能基因聚类分析。

1.5 统计学处理

使用SPSS 17.0软件进行数据处理,以P<0.05为具有统计学意义的差异。利用方差分析对实验中的标准曲线进行统计学推断,确定其准确性。单个周期的功能基因分析采用时间为单一影响因子的单因素方差分析。

2. 结果与讨论

2.1 SBR快速启动及运行特性

自污泥接种后,通过43 d左右的驯化,反应器的乙酸盐、正磷酸盐、胞内糖原、PHA等指标单周期变化稳定,表现为典型的GAOs代谢特征。反应器驯化初期和基本稳定时的单周期运行情况如图1所示。驯化初期活性污泥浓度(MLSS)约为3 000 mg·L−1,SV30为(31±2)%,SVI为(110±3) mL·g−1,COD去除率低,相比于糖原代谢,磷酸盐代谢更加明显。运行第4 天,厌氧期磷酸盐释放量仅为1.658 mg·L−1(见图1(a))。由此可见,接种污泥中存在部分PAOs,但接种污泥中PAOs的比例较低或者其活性受到了进水中低浓度磷酸盐的限制;厌氧结束后,大部分正磷酸盐随出水排出,微生物可利用的磷酸盐迅速降低。故在好氧1 h后,反应器中的磷酸盐就已经被基本消耗完。反应器厌氧释放磷好氧吸磷的特性符合PAOs的典型特征。厌氧前5 min对乙酸的消耗最快,15 min后趋于稳定,厌氧期乙酸盐的去除率仅为42%。厌氧期磷酸盐的迅速释放和乙酸的迅速吸收并不同步,主要可能有两方面原因:一是接种污泥中PAOs并不占优势,乙酸的吸收主要由其他菌种完成;二是上一周期末反应器内残留的硝态氮可能在厌氧初期发生了反硝化作用,反应器中的反硝化细菌在缺氧条件下利用乙酸盐作为电子供体,硝酸盐氮为电子受体,生成了氮气,造成了乙酸的迅速消耗。而对于胞内糖原来说变化并不显著,未表现出GAOs所具有的典型厌氧消耗糖原、好氧糖原合成的特征。由此可见,GAOs或者说聚糖代谢的模式在驯化初期并不占主导。乙酸为有机质时,PHB和PHV为主要PHA产物[15]。本研究中PH2MV的含量极低,故以PHB和PHV之和为PHA进行讨论,驯化初期PHB基本维持在0.06~0.07 g·g−1。

稳定期时,污泥浓度为约4 700 mg ·L−1,厌氧乙酸盐去除率可达100%(见图1(b)~(c))。该稳态期厌氧末乙酸盐的吸收速率有明显提升,可达到2.45 mg· (L·min)−1。反应器整体的胞内糖原含量在驯化约43 d后有了较大程度的增加,从0.06~0.07 g·g−1增加到0.8~0.13 g·g−1,糖原表现为厌氧消耗好氧合成,为典型的GAOs代谢特征。PHA的变化也验证了GAOs代谢的特征,厌氧乙酸吸收的同时PHB迅速增多,厌氧前30 min的PHB合成速率是PHV合成速率的5倍左右,且厌氧末PHB占PHA的80.68%。这种对于PHB的偏好性与乙酸为单碳源有直接关系[16]。厌氧期磷酸盐的释放量(以P计)仅为0.399 mg·L−1,由此可见,以聚磷分解供能的代谢途径已受到明显抑制。对稳定期单周期厌氧的胞内储存物与液相中有机物的转换进行计算,并与典型的PAOs、GAOs等模型进行对比后的结果如表1所示。考虑到进水初期水质的不均匀性等原因,故该指标的计算以5 min为起点;在厌氧60 min后可检测到部分乙酸盐,但90 min时已无法测到,故以厌氧60 min为计算终点。这样可保证在这55 min里GAOs的胞内合成和胞外有机物吸收是同时进行的,从而便于准确反映GAOs的代谢特征。与已报道的GAOs、PAOs及PAO-GAM模型进行比对,本研究中厌氧磷酸盐释放/VFA吸收、糖原降解/VFA吸收、PHA(包含PHB和PHV)合成/VFA吸收的结果更符合GAOs模型或者是糖原积累代谢(glycogen accumulating metabolism,GAM)的代谢模式。

表 1 本研究中的厌氧生化转化指标与PAOs和GAOs模型的比较Table 1. Comparison of the anaerobic biochemical transformations indicators from this paper with the metabolic models for acetate uptake by PAOs and GAOs模型类型 P/VFA Gly/VFA PHB/VFA PHV/VFA PHA/VFA PAO模型[17] 0.50 0.50 1.33 0.00 1.33 GAO模型[18] 0.00 1.12 1.36 0.46 1.85 PAO-GAM[19] 0.08 1.08 1.74 0.28 2.02 本研究(43 d) 0.003 1.036 1.950 0.518 2.468 注:P/VFA为厌氧磷酸盐释放(以P计)与厌氧VFA吸收(以C计)的摩尔比;Gly/VFA为厌氧糖原消耗(以C计)与厌氧VFA吸收(以C计)的摩尔比;PHB/VFA为厌氧PHB合成(以C计)与厌氧VFA吸收(以C计)的摩尔比;PHV/VFA为厌氧PHV合成(以C计)与厌氧VFA吸收(以C计)的摩尔比;PHA/VFA为厌氧PHA合成(以C计)与厌氧VFA吸收(以C计)的摩尔比。 2.2 聚糖菌体系群落结构分析

为进一步验证GAOs在体系中的富集,通过宏基因组方法分析了驯化过程中微生物群落结构的变化。在门水平上(见图2),GAOs和PAOs所在的变形菌门(Proteobacteria)一直保持丰度最高(大于50%),其次分别是拟杆菌门(Bacteroidetes)、绿弯菌门(Chloroflexi)、放线菌门(Actinobacteria)、硝化螺旋菌门(Nitrospirae)、酸杆菌门(Acidobacteria)、Candidatus Saccharibacteria、疣微菌门(Verrucomicrobia)、Candidatus Peregrinibacteria、浮霉菌门(Planctomycetes)等。在驯化过程中变形菌门丰度相对稳定,维持在50.44%~56.36%。变形菌门是细菌中最为广泛的门,又分成5个纲。其中,PAOs和GAOs主要存在于α、β、γ这3个分支中。该分类下也包含了大量与固氮相关的菌,与生态系统中多种元素的循环密不可分。

拟杆菌门主要包含3大类细菌,广泛存在于人和动物肠道、海洋等自然环境中,多数情况下对人体无害。在本实验活性污泥中亦检测到较高比例的这类细菌,其相对丰度逐渐提高,增加了57.53%。绿弯菌门和硝化螺旋菌门的丰度分别增加了7.51%和29.27%。硝化螺旋菌门的明显增加可能跟铵盐作为进水氮源有关。在门水平上说,在整个驯化期间物种丰富度及占比没有显著变化。

在属水平上对驯化中的微生物群落组成进行了分析(见图3)。Thauera(陶厄氏菌属)在接种初期占主导地位,其次包含Candidatus Contendobacter (Ca. Contendobacter)、Nitrospira (硝化螺旋菌属)、Dechloromonas(脱氯单胞菌属)、Candidatus Accumulibacter (Ca. Accumulibacter)、Zoogloea、Candidatus Competibacter (Ca. Competibacter)等菌属。其中,Nitrospira是主要的硝化功能菌属,Ca. Accumulibacter是主要的聚磷菌。由此可见,SBR系统中微生物的生物多样性丰富,为污水生物处理奠定了良好基础。

随着驯化的进行,反应器中相对丰度最高的属由陶厄氏菌属(Thauera)转变为Ca. Contendobacter。Ca. Competibacter的相对丰度也有明显提高。目前,已有报道的GAOs可以分为3类:第1类组成了Competibacteraceae科的大部分;第2类是一类发育地位与Defluviicoccus vanus 相近的细菌(简称Defluviicoccus);第3类是“Candidatus Propionivibrio aalborgensis”(Ca. P. aalborgensis)。从系统发育角度看,Ca. Contendobacter、Ca. Competibacter都属于Competibacteraceae科。Ca. Contendobacter是MCILROY等[20]近年来在实验室规模的反应器中,利用宏基因组技术发现的一类新GAO。系统发育表明其归属于Competibacter-lineage的亚群5。Ca. Competibacter是研究最多,也是最常见的一类GAO,为反硝化聚糖菌研究中的主要对象。GAOs与PAOs间关系的研究也大多是在该菌主导的体系中进行[21-22]。此外,实验中监测到了微量Ca. P. aalborgensis,该菌占丙酸弧菌属(Propionivibrio)的90%左右,在驯化期间占比从总菌种的0.1%增加到了0.2%。它是近年来EBPR系统中新发现的GAO,与Ca. Accumulibacter 有密切的亲缘关系,属于β变形菌纲。组学数据表明它们具备GAOs特有的糖原及PHA代谢的功能基因[23],已被广泛用于GAOs的判别中[24-28]。运行43 d后,Ca. Contendobacter和Ca. Competibacter在系统中的相对丰度分别增加至37.79%和10.03%,总GAOs增加了9.38倍。因此,该运行模式不仅可以高效快速富集GAOs,还可以富集多种GAOs。

本研究中,GAOs成为优势种群有以下原因:一是由于乙酸盐作进水单碳源,而GAOs更偏好于乙酸作为碳源[29-30];二是由于磷酸盐的限制,在进水中磷酸盐浓度较低,厌氧末排水的运行方式去除了液相中大部分磷酸盐,进入好氧曝气阶段后,PAOs可利用的磷酸盐极少,抑制了磷酸盐的吸收和聚磷的胞内合成,从而限制了PAOs的增殖;而GAOs可以充分调动胞内糖原和PHA为其生命活动供能,在系统中迅速增殖,并最终在群落中占主导地位。PAOs在该运行方式下未发生明显增殖,但并未完全消失,在磷酸盐受限的情况下依然可以保持活性。分析其原因,可能是部分PAOs调用胞内糖原进行GAM代谢造成[9, 31]。

Simpson’s diversity 和Shannon-Wiener是2个用来反映样本中微生物多样性的指数,此处用于反映各样本的物种多样性随着富集过程的变化[32]。前者数值越小,表明样品物种多样性越高;后者则相反,数值越大,表明群落物种多样性越高。按照已有的计算公式[32]计算GAOs体系在不同驯化阶段的多样性指数。由Simpson和Shannon指数在驯化过程中的结果(见表2)可知,随着GAOs富集过程的持续进行,体系中物种多样性呈现先升高后降低、最终逐渐稳定的趋势。这与富集过程的变化是一致的,接种污泥接触新的人工合成废水后微生物群落多样性又有了一定程度的提高。由于实验的运行条件更有利于GAOs等微生物的生长,导致系统中生物多样性逐渐降低,并最终趋于稳定。

表 2 GAOs富集过程中属水平群落多样性的变化Table 2. Changes of genus-level community diversity during the enrichment of GAOs多样性指数 第1天 第4天 第16天 第20天 第39天 第43天 Simpson’s diversity 0.990 3 0.988 6 0.991 4 0.993 5 0.992 7 0.993 0 Shannon-Wiener 0.204 0 0.219 7 0.193 9 0.161 3 0.065 5 0.069 6 为深入了解GAOs体系中微生物群落的形态,用扫描电镜对驯化前后的群落进行了高分辨率的形态学观察(见图4)。驯化前期(图4(a)~(b))活性污泥呈现松散的絮状结构,大量胞外聚合物(extracellular polymeric substances,EPS)的存在影响了单个菌的形态观察。驯化后,菌群形态变化明显,此时菌群分布紧密,有明显的小颗粒状态(图4(c)~(d))。本系统以球菌为主,短杆菌次之(图4(b));此外,图4(d)中球菌趋于两两并列,类似杆菌的形态。由于GAOs为系统优势菌群,电镜中的球菌很可能就是GAOs。电镜照片中丝状菌很少,证明污泥沉降性能好,无明显的污泥膨胀现象,微生物之间的团聚主要依靠胞外聚合物的作用。

2.3 糖原代谢功能基因分析

GAOs是依据其在厌氧好氧交替系统中利用糖原的功能而定义的,胞内糖原是GAOs在系统中增殖的先决条件。对系统中糖原代谢相关的功能基因变化进行了统计和分析(见图5和图6),主要包含糖原的分解合成以及糖原供能过程,糖酵解途径(embden-meyerhof-parnas pathway,EMP)和2-酮-3-脱氧-6-磷酸葡萄糖酸(entner-doudoroff,ED)途径分别以各自的特征性酶展开讨论。柱状图反映了在驯化期间6个时间节点的特征酶基因的变化趋势,所有的值都以接种污泥进行归一化处理,柱状图的纵坐标表示驯化过程中某特定基因相对于接种污泥的增减程度,纵坐标数值大于1表示该基因随着驯化逐渐增强,反之逐渐减弱。

糖原合成过程中的酶主要包含3种,即葡萄糖-1-磷酸腺苷酸转移酶(glgC)、糖原合成酶(glgA)和1,4-α-葡聚糖分支酶(GBE1, glgB),统计学分析表明驯化对(GBE1, glgB)的影响最为显著(P=0.01)。随着驯化的进行,(GBE1, glgB)的功能基因丰度逐渐升高,在20 d达到最高,这与糖原的测定结果一致。统计学结果还表明,驯化对glgA有显著影响(P=0.049),其变化与(GBE1, glgB)一致,但驯化过程对glgC无显著影响(P=0.068)。糖原分解过程主要涉及糖原磷酸化酶(PYG, glgP),统计学分析表明,(PYG, glgP)对驯化过程有显著性响应(P=0.012)。

葡萄糖的供能过程主要包括EMP途径和ED途径。葡萄糖激酶(glk)和果糖磷酸激酶(PFK, pfkA)催化的反应是EMP途径的限速步骤,驯化期间其变化趋势相似。前期随着反应器的运行glk和(PFK, pfkA)的相对丰度都呈现上升趋势,第20天左右达到峰值,然后趋于稳定。KDPG醛缩酶(eda)是ED途径的特征酶,因此,该基因的有无及表达对于了解GAOs糖代谢途径具有重要参考意义。柱状图表明,在驯化过程中eda的基因丰度呈先升高后稳定的趋势。统计学分析显示,glk、(PFK, pfkA)和eda的相对丰度变化受驯化过程的显著影响(P=0.019, P=0.011, P=0.003)。

GAOs对于EMP和ED途径的选择一直是研究热点。由于1 mol葡萄糖单位的糖原经EMP和ED途径各净得3 mol和1 mol的ATP,因此,2个途径的选择会直接影响到GAOs的产能水平,进而影响到其有机物的吸收及生长增殖等。有研究表明,Ca. Contenbacter不含ED途径相关功能基因[20],而有的Ca. Competibacter同时包含EMP和ED两种途径,因此,本实验中eda丰度的上调与Ca. Competibacter的增殖相关。

3. 结论

1)在厌氧好氧交替运行的SBR反应器中,利用厌氧末排水及进水磷酸盐限制的策略快速富集到了GAOs,反应器呈现GAOs典型代谢模式。厌氧消耗糖原合成PHA,好氧利用PHA补充糖原。实验中厌氧VFA利用、糖原消耗及PHA合成的化学计量学与典型的GAOs模型有较高一致性。

2)宏基因组测序的结果表明,GAOs在系统中快速富集。从属水平来说,Ca. Contendobacter、Candidatus Competibacter两类GAOs在体系中占主导地位,各占总菌群的7.01%和1.86%,且在该运行条件驯化过程中增殖速度较快。

3)在驯化过程中,糖原合成酶(glgA)和1,4-α-葡聚糖分支酶(GBE1,glgB)等糖原代谢相关的标志性基因相对丰度随GAOs丰度增加而增加。因此,这2个酶可作为系统中聚糖菌富集的标志物,用以判断GAOs富集的程度;此外,检测到的eda基因及变化表明,实验驯化的GAOs中同时存在EMP和ED途径进行供能。

-

表 1 基准水泥化学分析结果

% Table 1. Chemical composition of cement

% SiO2 Al2O3 CaO Fe2O3 MgO Na2Oeq f-CaO SO3 Cl− 其他 20.58 5.03 63.32 3.38 2.01 0.55 0.68 2.06 0.018 1.76 表 2 基准水泥物理性能检测结果

Table 2. Physical properties of cement

比表面积/(m2·kg−1) 标准稠度/% 凝结时间/min 抗折强度/Mpa 抗压强度/Mpa 初凝 终凝 3 d 7 d 28 d 3 d 7 d 28 d 354 24.60 98 157 6.2 7.6 9.4 27.6 38.5 53.8 表 3 高盐废水化学组成

Table 3. Chemical composition of high-salt wastewater

mg·L−1 硫酸盐 氯盐 磷酸盐 总磷 硝氮 亚硝氮 氨氮 总氮 Cr Ni Cu Zn As Cd Pb 61.44 84.70 21.10 25.96 1 145.00 92.34 25.58 1 283.00 0.12 0.33 0.47 0.17 0.56 0.02 — 注:“—”表示待测样元素质量浓度低于检出限。 表 4 净浆水泥胶体配比

Table 4. Water cement ratio of paste

高盐废水掺量 水泥质量/g 去离子水质量/g 高盐废水质量/g 0 550 220 0 50% 550 110 110 100% 550 0 220 表 5 砂浆水泥胶体配比

Table 5. Mortar water cement ratio

高盐废水掺量 水泥质量/g 砂子质量/g 去离子水质量/g 高盐废水质量/g 0 450 1 350 225.0 0 50% 450 1 350 112.5 112.5 100% 450 1 350 0 225.0 表 6 28 d生态胶凝材料重金属浸出质量浓度

Table 6. Leaching content of heavy metals in 28 d ecological cementitious materials

mg·L−1 高盐废水掺量或限值 Cr Ni Cu Zn As Cd Pb 0 0.010 — — — — — — 50% 0.040 — — — — 0.004 — 100% 0.060 — — — — — — 待测元素检测限 0.01 0.01 0.01 0.006 0.1 0.003 0.05 Ⅳ级地下水排放限值 0.10 0.10 1.50 5.00 0.05 0.01 0.10 注:“—”表示待测样元素质量浓度低于检出限。 -

[1] 陈莉荣, 邬东, 谷振超, 等. 煤化工含盐废水的处理技术应用进展[J]. 工业水处理, 2019, 39(12): 12-18. doi: 10.11894/iwt.2018-1167 [2] 赵刚. 煤化工高盐废水处理技术研究[J]. 能源与节能, 2019(8): 73-74. doi: 10.3969/j.issn.2095-0802.2019.08.030 [3] 何春玫, 梁宇宁. 固化法处理实验室综合废水的研究[J]. 轻工科技, 2016, 32(6): 95-96. [4] 向亚军. 高盐废水水泥化固定技术实验研究[D]. 华北电力大学, 2019. [5] MOJAPELO K S, KUPOLATI W K, NDAMBUKI J M, et al. Utilization of wastewater sludge for lightweight concrete and the use of wastewater as curing medium - ScienceDirect[J]. Case Studies in Construction Materials, 2021. [6] 马保国, 董荣珍, 张莉, 等. 硅酸盐水泥水化历程与初始结构形成的研究[J]. 武汉理工大学学报, 2004(7): 17-19. doi: 10.3321/j.issn:1671-4431.2004.07.006 [7] BALONIS M, LOTHENBACH B, SAOUT G L, et al. Impact of chloride on the mineralogy of hydrated Portland cement systems[J]. Cement & Concrete Research, 2010, 40(7): 1009-1022. [8] 张路, 杨正宏, 曲生华. 硫酸钠对水泥硬化性能的影响[J]. 新型建筑材料, 2014, 41(2): 28-30+56. doi: 10.3969/j.issn.1001-702X.2014.02.008 [9] 曹园章, 郭丽萍, 薛晓丽. NaCl和Na2SO4对水泥水化机理的影响[J]. 东南大学学报(自然科学版), 2019, 49(4): 712-719. [10] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 水泥胶砂流动度测定方法: GB/T 2419-2005[S]. 北京: 中国环境科学出版社, 2005. [11] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 水泥标准稠度用水量、凝结时间、安定性检验方法: GB/T 1346-2011[S]. 北京: 中国环境科学出版社, 2011. [12] KOCABA V. Development and evaluation of methods to follow microstructural development of cementitious systems including slags[J]. Epfl, 2009. [13] LOTHENBACH B, SAOUT G L, GALLUCCI E, et al. Influence of limestone on the hydration of Portland cements[J]. Cement and Concrete Research, 2008, 38(6). [14] 姜文斌. 水泥矿物及其水化产物对氯离子的固化机理[D]. 武汉理工大学, 2018. [15] JIE Z, SCHERER G W. Comparison of methods for arresting hydration of cement[J]. Cement & Concrete Research, 2011, 41(10): 1024-1036. [16] 行业标准-环保. 固体废物 浸出毒性浸出方法 水平振荡法: HJ 557-2010[S]. 北京: 中国环境科学出版社, 2010. [17] 国家质检总局. 危险废物鉴别标准 浸出毒性鉴别: GB 5085.3-2007[S]. 北京: 中国环境科学出版社, 2007. -

下载:

下载: